i

JOB SHEET

PRAKTEK OTOMASI INDUSTRI

(Proses Milling Dengan PLC)

PENYUSUN

Andi Wawan Indrawan, S.ST.,M.Eng

PROGRAM STUDI TEKNIK LISTRIK

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI UJUNG PANDANG

ii

LEMBAR IDENTITAS DAN PENGESAHAN

Nama Mata Kuliah : Praktek Otomasi Industri

Kode Mata Kuliah : EL309523

Dosen Penyusun : Andi Wawan Indrawan, S.ST., M.Eng

NIP : 19770306 200212 1 003

Waktu Pelaksanaan : 13 Juni – 30 Oktober 2015

Job sheet ini telah diperiksa dan disetujui untuk digunakan sebagai bahan kuliah bagi

mahasiswa Politeknik Negeri Ujung Pandang

Makassar, 26 Oktober 2015

Menyetujui

Ketua Program Studi Teknik Listrik Penulis,

Hamdani, ST.,M.T Andi Wawan Indrawan, S.ST.,M.Eng

iii

KATA PENGANTAR

Puji syukur kami panjatkan kehadirat Allah SWT yang telah memberikan rahmat serta karunia-Nya kepada kami sehingga kami berhasil menyelesaikan Modul (Proses Milling dengan PLC) Job Sheet Praktek Otomasi Industri ini yang alhamdulillah tepat pada waktunya.

Modul Praktek ini berisikan tentang proses Milling dengan sistem kontrol telah dimodifikasi dengan memanfaatkan perangkat PLC (Programmable Logic Control).

Penulis menyadari bahwa Job sheet ini masih jauh dari sempurna, oleh karena itu kritik dan saran dari semua pihak yang bersifat membangun selalu kami harapkan demi kesempurnaan Job Sheet ini.

Akhir kata, penulis menyampaikan terima kasih kepada pihak panitia penyelenggara dalam hal ini Politeknik Negeri Ujung Pandang, dan kepada P3AI Politeknik Negeri Ujung Pandang. Semoga Allah SWT. Memberi ridha dan manfaat dari semua yang telah dilakukan Amin.

iv

DAFTAR ISI

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... ii

2.2 PLC (Programmable Logic Controller) ... 3

2.2.1. Host Link Communication ... 5

2.2.2. Pemprograman PLC OMRON CPM1A ... 5

2.2.3. Pemrograman Console ... 6

2.3. Sistem Pengontrolan CIMON SCADA ... 9

2.4. Langkah Kerja CIMON SCADA ... 11

III. DAFTAR ALAT DAN BAHAN ... 17

IV. GAMBAR RANGKAIAN KONVENTIONAL ... 19

V. GAMBAR RANGKAIAN DENGAN PLC ... 25

v

DAFTAR TABEL

Tabel 1. Data Troubleshooting ... 31

vi

DAFTAR GAMBAR

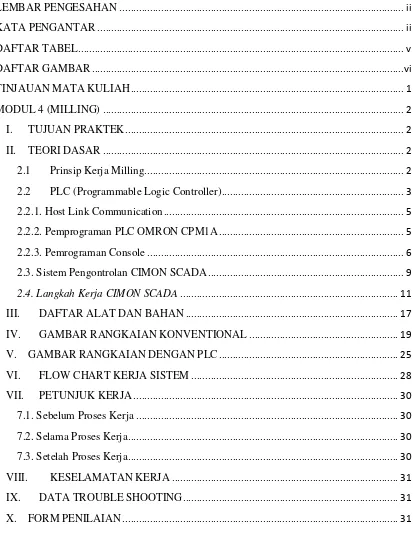

Gambar 2. 1 Host Link Communication ... 5

Gambar 2. 2 Communication Adapter ... 5

Gambar 2. 3 Tampilan SYSWIN ... 6

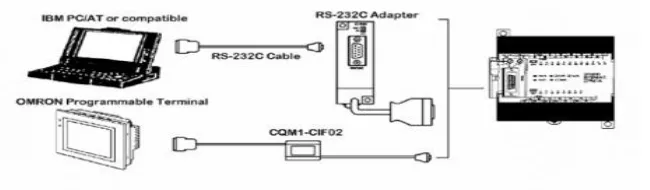

Gambar 2. 4. Consule ... 6

Gambar 2. 5 Letak Tombol Console ... 7

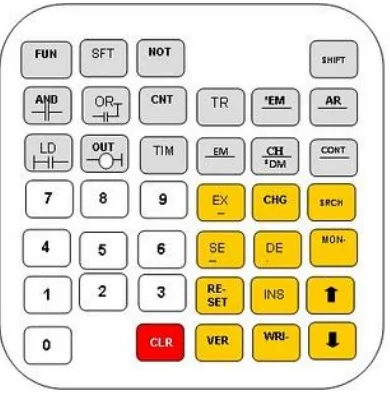

Gambar 2. 6. Sistem SCADA ... 11

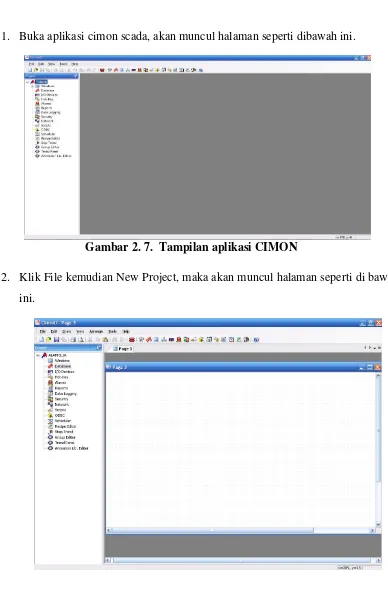

Gambar 2. 7. Tampilan aplikasi CIMON ... 12

Gambar 2. 8. Project window dari cimon ... 12

Gambar 2. 9. Penamaan project ... 13

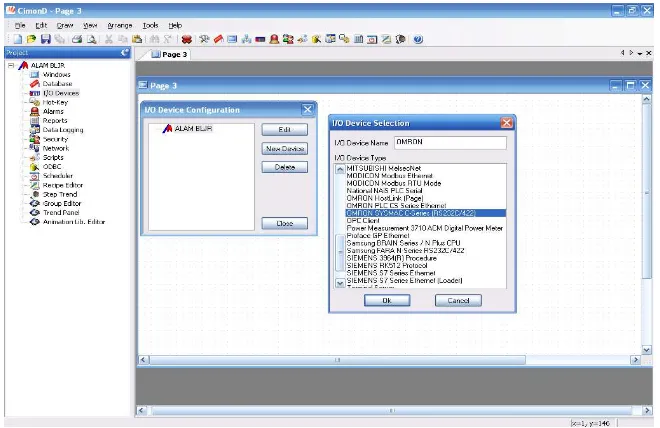

Gambar 2. 10. Setting konfigurasi I/O device ... 13

Gambar 2. 11. Pengisian nama station ... 14

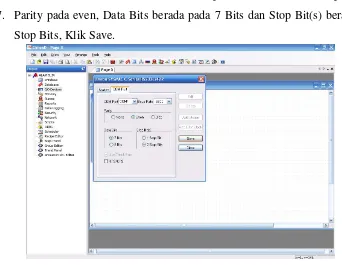

Gambar 2. 12. Setting konfigurasi komunikasi serial ... 14

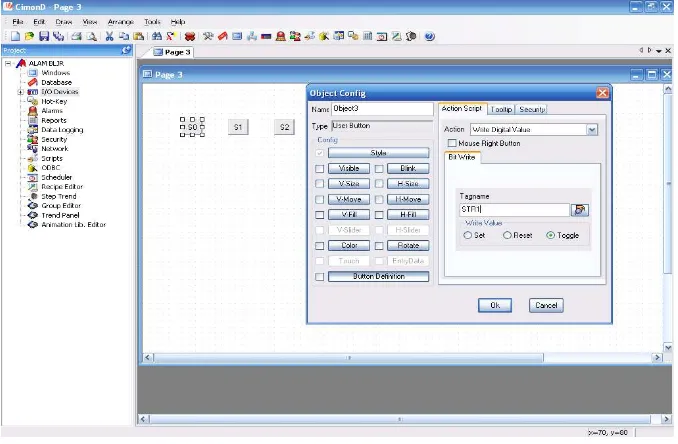

Gambar 2. 13. Object config ... 15

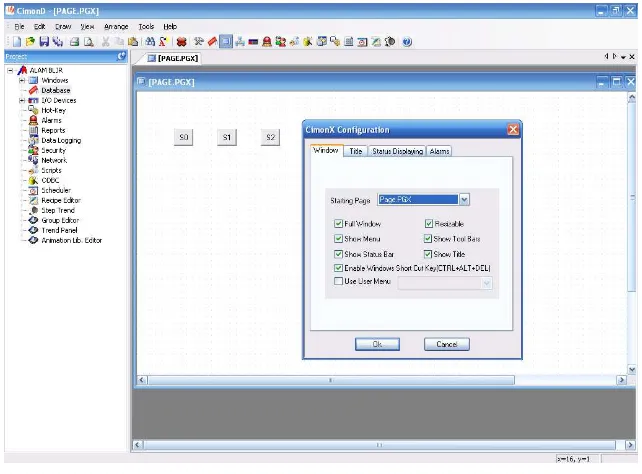

Gambar 2. 14. CimonX configuration ... 16

Gambar 3. 1. Proses Milling ... 19

Gambar 3. 2. Diagram satu garis page 01 ... 20

Gambar 3. 3. Diagram satu garis page 02 ... 21

Gambar 3. 4. Diagram satu garis page 03 ... 22

Gambar 3. 5 Diagram satu garis page 04 ... 23

Gambar 3. 6 Diagram satu garis page 05 ... 24

Gambar 3. 7. Diagram satu garis Milling berbasis PLC ... 25

Gambar 3. 8. Pengawatan Milling berbasis PLC ... 26

1

TINJAUAN MATA KULIAH

Mata kuliah ini adalah mata kuliah praktek yang difokuskan pada kontrol sistem pada

industri. Praktek Otomasi Industri ini membahas tentang sistem kontrol Tanur,

Airblast, Milling, dan ditambah dengan Pusat Pompa. Pada praktek Otomasi Industri,

terdapat dua sistem kontrol yang dipraktekkan yaitu kontrol industri konvensional dan

kontrol industri lanjut. Untuk kontrol industri konvensional, kontrol Tanur, Airblast

dan Milling, serta Pusat Pompa dirangkai secara konvensional dimana sistem

dikontrol masih secara individu. Sebaliknya pada kontrol industri lanjutan, kontrol

panel dari ketiga sistem tersebut (plant) dirangkai, dirakit dan dioperasikan dengan

menggunakan Programmable Logic Controller (PLC). Pengembangan dari praktek

kali ini adalah sistem dibuat tidak hanya sebatas pada pengoperasian satu plant tetapi

dioperasikan dengan sistim SCADA (Supervisory Control and Data Acquisition),

dimana keempat plant yakni Tanur, Airblast, Milling, dan Pusat Pompa dapat

dikontrol secara individu serta dikontrol dan dimonitoring melalui satu server

Mata kuliah ini merupakan mata kuliah prasyarat untuk mengikuti praktek selanjutnya

pada semester V. Dalam penyajiannya, mata kuliah Praktek Otomasi Industri

berkaitan dengan mata kuliah lain seperti instalasi tenaga, K3, otomasi industri, mesin

2

MODUL MILLING

I. TUJUAN PRAKTEK

Setelah menyelesaikan praktek bengkel listrik ini, mahasiswa mampu:

1. Mengerti suatu perencanaan instalasi proses Milling melalui diagram blok

2. Mengubah diagram kerja menjadi uraian perencaan kerja

3. Menggambar diagram satu garis

4. Membuat ladder diagram kontrol proses Milling

5. Mampu mengoperasikan Programmable Logic Controller (PLC)

6. Mampu menjelaskan prisip kerja SCADA

7. Membuat aplikasi kontrol proses Milling yang terintegrasi dengan sistem

SCADA

8. Membuat sebuah daftar bahan dan peralatan untuk perencanaan instalasi

9. Menemukan kesalahan pada instalasi dan menganalisis serta memperbaiki

kesalahan pada rangkaian instalasi

10.Membuat laporan hasil praktek sesuai waktu yang ditentukan.

II. TEORI DASAR

2.1 Prinsip Kerja Milling

2.1.1 Posisi Normal

Instalasi milling tidak bekerja secara otomatis, oleh karena itu operator

harus mengendalikan sistem ini dari ruang kontrol. Operator harus menghubungkan

dan memutuskan rangkaian kontrol untuk setiap langkah pengoperasian pada

sistem instalasi yang bekerja secara berurutan dan saling mengunci bertujuan untuk

menjamin tidak ada hal-hal yang membahayakan.

Operasi yang berbahaya dilakukan seperti; pada saat ban berjalan M1

tidak beroperasi harus dijamin bahwa M2,M3,M4 dan M5 tidak beroperasi yang

mana akan mengakibatkan menumpuknya material pada satu posisi. Pada proses

seperti ini pengoperasian dari arah aliran material harus berlawanan dengan urutan

kerja dari peralatan(mesin).

Dimana langkah pengoperasian motor-motor adalah sebagai berikut:

3

beroperasi normal sedangkan untuk menghentikan sistem ini M1 tidak boleh di”off”kan sebelum M5;M4;M3 dan M2 berhenti bekerja.

Biasanya pada sistem ini tempat (silo) penampungan material

dilengkapi dengan peralatan kontrol yang mana bertujuan untuk memberikan

informasi bahwa material yang ditampung sudah mencapai batas ketinggian yang

ditentukan. Yang kemudian dengan segera mematikan operasi dari

peralatan-peralatan yang berada dalam berlawanan dari aliran material/komponen yang

bersangkutan

2.1.2 Posisi Perbaikan

Pada posisi ini peralatan atau motor-motor tidak bekerja saling

mengunci yang mana untuk tiap-tiap motor/peralatan dapat dioperasikan secara

tersendiri tanpa mempengaruhi pada peralatan yang lain. Untuk itu perlu adanya

suatu tanda/penandaan yang menyatakan bahwa sistem sedang dalam posisi

perbaikan. Dalam situasi darurat sistem ini harus dapat dihentikan dari suatu tempat

dengan operasi tersendiri.

2.2 PLC (Programmable Logic Controller)

PLC (Programmable Logic Controller) adalah sebuah alat yang digunakan untuk

menggantikan rangkaian sederetan relai yang dijumpai pada sistem kontrol proses

konvensional. PLC bekerja dengan cara mengamati masukan (melalui

sensor-sensor terkait), kemudian melakukan proses dan melakukan tindakan sesuai yang

dibutuhkan, yang berupa menghidupkan atau mematikan keluarannya (logik, 0 atau

1, hidup atau mati). Pengguna membuat program (yang umumnya dinamakan

diagram tangga atau ladder diagram) yang kemudian harus dijalankan oleh PLC

yang bersangkutan. Dengan kata lain, PLC menentukan aksi apa yang harus

dilakukan pada instrumen keluaran berkaitan dengan status suatu ukuran atau

besaran yang diamati.

PLC banyak digunakan pada aplikasi-aplikasi industri, misalnya pada proses

pengepakan, penanganan bahan, perakitan otomatis dan lain sebagainya. Dengan

kata lain, hampir semua aplikasi yang memerlukan kontrol listrik atau elektronik

membutuhkan PLC Dengan demikian, semakin kompleks proses yang harus

4

tersebut (dan sekaligus menggantikan beberapa alat yang diperlukan Untuk dapat

menggunakan PLC,cukup dengan menghubungkan sensor pada bagian input device

PLC dan alat-alat yang dikontrol pada bagian output device PLC.Kemudian

program yag ada dalam PLC akan mempross data dari masukan input device PLC

dan ouputnya akan berkerja sesuai dengan program yang dibuat dan tersimpan di

dalam memory PLC . peralatan input dapat berupa sensor photo-elektrik, push

button dan panel kontrol,limit switch atau peralatan lainnya dimana dapat

menghasilkan suatu sinyal yg dapat diterima PLC . peralatan output dapat berupa

switch yang menggerakan lampu indikator,relai yang menyalakan motor atau

peralatan lain yang dapat digerakan oleh sinyal output dari PLC.

Selain itu PLC juga menggunakan memory yang dapat deprogram untuk

menyimpan instruksi-instruksi yang melaksanakan fungsi-fungsi khusus seperti :

logika,pewaktuan,sekuensial dan aritmetika yang dapat mengendalikan suatu mesin

atau proses melalui modul I/O baik analog maupun digital. PLC basic terdiri dari 3

modul dasar [ input,CPU,output ].Modul input berfungsi untuk menerima sinyal

dari sensor ( saklar, proximity, limit switch dll )menjadi logika 0 atau 1 yang akan

dikirim CPU. CPU berfungsi untuk mengoperasikan logika dari modul input (

AND , OR, NOT dan fungsi – fungsi logika lainnya ) berdasarkan program yang

berada di memory CPU. Hasil operasi logika akan dikeluarkan ke modul output.

Modul output berfungsi untuk menerima hasil operasi dari CPU, dipakai untuk

mengoperasikan actuator ( lampu, relay, solenoid dll ). Program ditulis pada

Programming device ( PC, Notebook ) yang terhubung ke CPU. Pada programming

device harus sudah terinstall software dari vendor PLC. Setelah program di transfer

ke CPU, maka PLC bisa running sendiri tanpa membutuhkan programming device.

PLC yang digunakan pada saat bengkel yaitu PLC jenis OMRON tipe CPM1A

jumlah modul 20 dengan alamat lokasi:

Input : 000.00 s/d 000.11

5

2.2.1. Host Link Communication

Komunikasi serial pada PLC Omron CPM1A ini pada umumnya digunakan untuk

komunikasi PLC dengan komputer ataupun dengan touch screen dari Omron juga.

Protokol untuk komunikasi dengan PC disebut : host link communication (HLC).

Gambar 2. 1 Host Link Communication

Dari gambar di atas, nampak bahwa PLC Omron CPM1A memerlukan modul

komunikasi serial RS 232 (disebut CPM1A CIF-01) untuk dapat berkomunikasi

dengan serial device lainnya. Berikut ini tampilan detailnya.

Gambar 2. 2 Communication Adapter

2.2.2. Pemprograman PLC OMRON CPM1A

CPM1A programnya menggunakan software SYSWIN 3.1 dengan struktur bahasa

Ladder Logic yaitu merupakan cara penulisan program-program dalam bentuk

diagramtangga yang dikonversikan kedalam kode mesin melalui software. Berikut

6

Gambar 2. 3 Tampilan SYSWIN

2.2.3. Pemrograman Console

Pemrograman dengan konsol genggam yang ideal untuk startup dan penyesuaian

di tempat. Cosole PLC dapat diset ke 3 Mode/posisi PROGRAM, MONITOR,

atau RUN yang dapat dilihat dari tampilan Programming Console.

Gambar 2. 4. Consule

1. Mode PROGRAM

Digunakan untuk membuat program atau membuat modifikasi atau

perbaikan ke program yang sudah ada. Pada mode ini kita dapat menuliskan

7

Kita juga dapat mengubah isi DM, memeriksa hubungan input dengan input

device, memeriksa hubungan output dengan output device, dan lain-lain.

Untuk posisi ini, kita perlu ekstra hati-hati sebab kesalahan operasional

Programming Console dapat menyebabkan berubahnya program yang ada

di dalam memori PLC.

2. Mode MONITOR

Digunakan untuk mengubah nilai setting dari counter dan timer ketika

PLC sedang beroperasi. Pada mode ini kita dapat memonitoring program,

kondisi/status output kontak, serta akan sangat membantu dalam

pelacakan kesalahan sistem.

3. Mode RUN

Digunakan untuk mengoperasikan/menjalankan program yang telah kita

buat tanpa dapat mengubah nilai setting timer dan counter.

Sebelum memasukkan program yang kita buat ke dalam memori PLC dengan

menggunakan Programming Console, terlebih dahulu akan kita pelajari letak

tombol Keyboard pada Programming Console. Adapun letak

tombol-tombol keyboard pada Programming Console adalah seperti gambar di bawah

ini :

8

2.2.3.1. Input Password pada Programming Console

PLC mempunyai sebuah password (kata kunci) kontrol untuk mencegah akses

yang tidak diauthorisasi ke programnya. PLC selalu memprompt untuk

memasukkan password ketika daya listrik pertama kali dihubungkan atau

setelah programming console dipasang saat PLC beroperasi. Pada saat itu

tampilan di Layar monitor (LCD Display) adalah sebagai berikut :

Langkah selanjutnya adalah memasukkan input password dengan menekan

tombol CLR dan MONTR.

Display pada programming console selanjutnya adalah :

2.2.3.2. Menghapus program

Menghapus program dapat dilakukan baik CLEAR ALL, yang akan

menghapus seluruh isi program dengan HR, CNT, dan DM, ataupun sebagian

dari program saja (mulai dari address tertentu ataupun HR/CNT/DM ada yang

dipertahankan

Untuk menghapus semua isi program, dapat dilakukan dengan cara :

a. Pindahkan Selector Mode ke posisi PROGRAM

b.Tekan tombol CLR samapai terlihat 0000 yang ditampilkan pada

9

c. Kemudian Memori PLC akan dihapus setelah menekan tombol berikut :

d. Tampilan pada programming console selanjutnya adalah sebagai berikut :

e. Untuk memulai memasukkan program baru, tekanlah tombol CLR sehingga

tampilan menjadi:

2.2.3.3. Menulis program

Saat menulis program, PLC harus dalam mode . Tekanlah tombol pada

Programming Console sesuai dengan Kode Mnemonic Program yang telah

dibuat lalu tekan tombol WRITE, agar tersimpan dalam RAM CPU-PLC. Jika

telah selesai memasukkan baris-baris instruksi program dan sampai pada akhir

program, maka program harus diakhiri dengan instruksi END. Jika tombol

END tidak ada, maka pada Programming console pasti ada tombol FUN.

Untuk mengakhiri program, tekan tombol FUN kemudian tekan angka 01,

maka pada layar yang tampil adalah END(01). Jadi Instruksi END adalah

merupakan instruksi sebuah fungsi yaitu FUN (01).

2.3. Sistem Pengontrolan CIMON SCADA

SCADA, singkatan dari Supervisory Control and Data Acquisition, merupakan

pendukung utama dalam sistem ketenagalistrikan, baik pada sisi pembangkit,

transmisi, maupun distribusi. Adanya sistem SCADA memudahkan operator

untuk memantau keseluruhan jaringan tanpa harus melihat langsung ke

lapangan. Ketidakadaan SCADA dapat diibaratkan seseorang yang berjalan

tanpa dapat melihat. Sistem SCADA sangat dirasakan manfaatnya terutama

10

Sistem SCADA tidak dapat berdiri sendiri, namun harus didukung oleh

berbagai macam infrastruktur, yaitu: Telekomunikasi,Master Station, Remote

Terminal Unit, dan Protokol Komunikasi.

Dalam instalasi industri tujuan system SCADA adalah agar seorang operator di

transmisi tenaga listrik, disebut dengan dispatcher, dapat melakukan dan

memanfaatkan hal-hal berikut:

2.3.2 Telemetering (TM)

Dispatcher memanfaatkan TM untuk kebutuhan pemantauan meter, baik daya

nyata dalam MW, daya reaktif dalam Mvar, tegangan dalam kV, dan arus

dalam A. Dengan demikian dispatcher dapat memantau meter dari keseluruhan

jaringan hanya dengan duduk di tempatnya, tentu saja dengan bantuan

peralatan pendukung lainnya seperti telepon.

2.3.2. Telesinyal (TS)

Dispatcher dapat memanfaatkan TS untuk mendapatkan indikasi dari semua

alarm dan kondisi peralatan tertentu yang bisa dibuka (open) dan ditutup

(close)

2.3.3. Telekontrol (TC)

Dispatcher dapat melakukan kontrol secara remote, hanya dengan menekan

satu tombol, untuk membuka atau menutup peralatan sistem tenaga listrik.

Untuk kepentingan dimaksud di atas, seorang dispatcher akan dibantu dengan

suatu sistem SCADA yang terintegrasi yang berada di dalam ruangan khusus,

dan disebut dengan Control Center. Ruangan tersebut bergabung dengan

ruangan khusus untuk menempatkan komputer-komputer disebut dengan

Master Station.

SCADA yang dioperasikan di control center mencakup berbagai aplikasi yaitu

sebagai berikut:

- Akuisisi data

11

- Pemantauan data, pemrosesan event (kejadian) dan alarm

- Kalkulasi data

- Tagging (penandaan)

- Perekaman data

- Pelaporan

Disamping kebutuhan akan control center, di sisi lain harus disiapkan

infrastruktur pendukung serta peralatan penunjang lainnya, yaitu

telekomunikasi, Remote Terminal Unit (RTU), transducer, dan lain

sebagainya. Telekomunikasi digunakan sebagai jalan komunikasi data maupun

suara antara control center dengan site (lokasi). RTU digunakan sebagai unit

terminal untuk mengendalikan, mengakuisisi data, dan mensupervisi sebuah

Gardu Induk, dan selanjutnya mengirimkan data tersebut ke control center

dimaksud.

Gambar 2. 6. Sistem SCADA

12

1. Buka aplikasi cimon scada, akan muncul halaman seperti dibawah ini.

Gambar 2. 7. Tampilan aplikasi CIMON

2. Klik File kemudian New Project, maka akan muncul halaman seperti di bawah

ini.

Gambar 2. 8. Project window dari cimon

3. Klik Next, kemudian klik finish, maka akan muncul halaman seperti dibawah

13

Gambar 2. 9. Penamaan project

4. Klik double pada I/O Device, maka akan muncul form I/O Device

Configuration. Klik New Device, ketik merek PLC dan pilih type PLC. Untuk

lebih jelasnya liat gambar dibawah ini.

Gambar 2. 10. Setting konfigurasi I/O device

5. Klik OK, maka akan muncul halaman seperti dibawah ini. Klik Add Station,

14

Klilk OK.

Gambar 2. 11. Pengisian nama station

6. Klik menu COM Port, COM Port berada pada COM 1, Baud Rate pada 9600,

7. Parity pada even, Data Bits berada pada 7 Bits dan Stop Bit(s) berada pada 2

Stop Bits, Klik Save.

Gambar 2. 12. Setting konfigurasi komunikasi serial

8. Gambar tombol, pilih menu draw – User Button. Klik double pada tombol

maka akan muncul form Object Config. Klik button definition, pada mode

15

pada mode Toggle, klik OK.

Gambar 2. 13. Object config

9. Sistem akan meminta pengisian Tagname seperti gambar dibawah ini, segera

klik yes. Pada form Edit Tag, pada Real Tag isi kolom I/O Device dan I/O

Address. I/O Address harus sesuai dengan alamat yang tertera pada ladder

diagram di PLC.

Untuk pengaturan tombol-tombol berikutnya, sama halnya dengan

langkah-langkah diatas.

10.Save program yang telah dibuat pada tempat yang dikehendaki.

11.Klik CimonX Setup pada Toolbar yang tersedia, maka akan muncul form

CimonX Configuraion. Ganti none pada Starting Page dengan nama file yang

16

Gambar 2. 14. CimonX configuration

12.Jalankan program dengan mengklik icon Run CimonX yang tersedia pada

menu toolbar.

17

III. DAFTAR ALAT DAN BAHAN

No KODE DISKRIPSI SPESIFIKASI JMLH SATUAN KETERANGAN

1 2 3 4 5 6 7

1 F1 MCB dengan

Pemutus netral

3 phasa 10 A 5 Buah Dalam panel

OVER LOAD LR1-D09307

1,6 – 2,5 A

CONTACTOR Telemecanique

19 POLITEKNIK NEGERI UJUNG PANDANG

MILLING BAN BERJALAN 2

FREK. KONV.

SILO

SILO

BAN BERJALAN 1

20

R1K R1L R1M

R2K R2L R2M

R3K R3L R3M

F21 M

POLITEKNIK NEGERI UJUNGPANDANG

21

10A 10AF15

K33M POLITEKNIK NEGERI

UJUNGPANDANG

22

K21M K22T K23M K24T K25M K26T K27M K22T K23M K24T K25M

K27M

POLITEKNIK NEGERI UJUNGPANDANG

A4

Dig :

Dip :

TGL Sept 2015

03

23

H37 H38 H39

re

POLITEKNIK NEGERI UJUNGPANDANG

24

H40 H41 H42 H43 H44 H45 H47 H48 H49

F33M F31M F21M F19M K19M K21M K27M K31M K32T K35

W

POLITEKNIK NEGERI UJUNGPANDANG

A4

Dig :

Dip :

TGL Sept 2015

05

25

V. GAMBAR RANGKAIAN DENGAN PLC

Dig :

RANGKAIAN I/O PLC UNTUK PROSES MILLING

02

TGL Sept 2015

Dip :

POLITEKNIK NEGERI UJUNGPANDANG

26

RANGKAIAN I/O PLC UNTUK PROSES MILLING

02

TGL Sept 2015

Dip :

K25 K27 K31 K33 K36

A1 A1

POLITEKNIK NEGERI UJUNGPANDANG

27

H40 H41 H42 H43 H44 H45 H47 H48 H49

F33M F31M F21M F19M K19M K21M K27M K31M K32T K35

W

POLITEKNIK NEGERI UJUNGPANDANG

A4

Dig :

Dip :

TGL Sept 2015

03

28

VI. FLOW CHART KERJA SISTEM

Flowchart kerja Milling

Mulai

Stop Inisialisasi Input output

Operasi Normal? Pilih Operasi Normal Atau Repair

Conveyor Belt 2(M3) ON

Penggiling (M2) ON

Frequency Converter (M4) ON

Electro Pneumatic Valve (Y35) ON

Penggetar (M5) ON

S19a Close

Conveyor Belt 1(M1)

ON All Machines OFF

S21a Close M2,M3,M4,Y35,M5

OFF

S31 Close M3,M4,Y35,M5 OFF

S33 Close

Conveyor Belt 1(M1) ON

Conveyor Belt 1(M1) OFF

Penggiling (M2) ON Penggiling (M2) OFF

T Y

Y T

S31 Close S31a Close

Conveyor Belt 2(M3) ON

29

S33 Close S33a Close

Frequency Converter (M4) ON

Frequency Converter (M4) OFF

Pneumatic Valve (Y35)

Pneumatic Valve (Y35) OFF

Vibrator (M5) ON Vibrator (M5) OFF T

Y T

Y

(b)

30

VII. PETUNJUK KERJA

7.1. Sebelum Proses Kerja

7.1.1. Absensi oleh pembimbing/instrukstur

7.1.2. Pengarahan oleh pembimbing

7.1.3. Baca dan Pahami job sheet yang diberikan dalam kegiatan praktek.

7.1.4. Pinjam/Bon peralatan kerja.

7.1.5. Pastikan bahan dan peralatan sesuai dengan kegiatn praktek yang

akan dilaksanakan.

7.2. Selama Proses Kerja

7.2.1. Siapkan bahan peralatan yang akan digunakan

7.2.2. Lakukan proses kerja sesuai dengan petunjuk kerja

7.2.3. Lapor kepada pembimbing bila terdapat kesulitan dalam

pelaksanaan proses kerja

7.2.4. Utamakan keselamatan dan kesehatan kerja selama proses kerja

7.2.5. Lapor kepada pembimbing jika pekerjaan selesai untuk dilakukan

pengetesan/uji kerja dan trouble shooting.

7.3. Setelah Proses Kerja

7.3.1. Bersihkan peralatan yang telah digunakan

7.3.1. Bersihkan meja kerja serta ruangan kerja

7.3.3. Non aktifkan semua peralatan dan fasilitas penunjang yang

digunakan

7.3.4. Kembalikan bahan dan peralatan yang telah digunakan

31

VIII. KESELAMATAN KERJA Petunjuk keselamatan kerja:

1. Setiap mahasiswa harus menggunakan pakaian dan perlengkapan kerja sesuai standard K3 dan mematuhi peraturan yang berlaku pada bengkel listrik di Program Studi Teknik Listrik Politeknik Negeri Ujung Pandang

2. Memperhatikan penggunaan power supply, dimana suplai listrik harus dalam keadaan OFF pada saat melakukan perakitan dan perbaikan rangkaian instalasi.

IX. DATA TROUBLE SHOOTING

Tabel 1. Data Troubleshooting

No Gejala Kerusakan Penyebab Kerusakan

1 2

3

X. FORM PENILAIAN

Tabel 2. Form Penilaian

NAMA MAHASISWA / STB ANGKA HURUF

JENIS PENILAIAN :

PRAKTIKUM : Keaktifan (10 %) Absensi (5 %) Kerapihan (5 %) Kesuksesan (40 %)

EVALUASI (UJI TULIS) + TROUBLESHOOTING (15 %)

LAPORAN (20 % ) + ASISTENSI (5 %)