BAB IV

ANALISA DAN PEMBAHASAN MASALAH

Permasalahan yang sedang dihadapi oleh perusahaan adalah banyak produk yang cacat dan tidak sesuai dengan standar mutu yang ditentukan, Karena proses produksi yang dilalui cukup panjang dan proses sebelumnya berhubungan dengan proses selanjutnya, maka pembahasan skripsi ini difokuskan hanya pada kili rotan lampit yang telah melewati Punch_machine. (kili rotan yang telah dilobangi) Alasan dipilihnya pengendalian mutu pada bagian proses ini adalah karena banyaknya produk kili rotan lampit yang tidak dapat diteruskan ke proses berikutnya sebab tidak memenuhi

standar mutu produksi yang telah ditetapkan.

4.1 PENGUMPULAN DATA

Untuk lebih memfokuskan pada masalah yang sedang di

hadapi, dilakukan pengumpulan data selama 36 hari. Setiap hari produksi diambil sebanyak 150 kg sampel kili lampit rotan. Pengambilan sampel produksi dilakukan 3 kali se hari yaitu pada jam 09.00, jam 11.00 dan terakhir jam 14.00.

Dengan rata-rata pengambilan sebanyak kurang lebih 50 kg kili lampit rotan. Dalam pemeriksaan sampel, produk dibagi menjadi dua bagian, yaitu.:,

1. Kili lampit yang baik ( memenuhi syarat yang telah di- tentukan) dan

2. kili lampit yang rusak/cacat

Dalam pemeriksaan sampel, hal-hal yang dijadikan sebagai patokan standar adalah sebagai berikut :

- Kili rotan tidak pecah

- Ruas kili rotan telah bersih - Ukuran kili 4 mm ( ± 0,2 mm )

- Kulit kili tidak cacat ( baik cacat karena faktor alam maupun cacat yang disebabkan karena kelalaian dalam proses pengolahan)

Bila sampel kili rotan yang diperiksa tidak memenuhi standar di atas, maka sampel kili rotan yang diperiksa tersebut dinyatakan cacat atau afkir. Pada waktu dilakukan pengambilan dan pemeriksaan sampel juga dicatat hal-hal yang menyebabkan terjadinya produk cacat tersebut. Patokan dalam pemeriksaan sampel cacat ditujukkan dalam tabel 4.1 dibawah ini :

55

PATOKAN PEMERIKSAAN SAMPEL KILI LAMPIT ROTAN Tabel 4.1

JENIS CACAT PECAH

PENYEBAB a. Operator

KETERANGAN

b . Bahan

Bila bahan baku yang di- pergunakan sudah baik kua- litasnya dan kekeringan bahan cukup, berarti penyebab pecah adalah ope

rator

Bila operator dan mesin su

dah bekerja dengan baik, namun masih terjadi keru- sakan, maka penyebabnya ada lah bahan bahan bahan baku yang jelek

RUAS TIDAK BERSIH

Operator - Bagian pengupasan ruas buku rotan tidak melakukan tugas nya dengan baik

UKURAN KILI TIDAK SESUAI STANDAR / ' MENYIMPANG

a. Operator

b. Mesin

Bila pisau mesin dan mesin masih baik, namun masih terjadi penyimpangan diameter, penyebabnya ada

lah operator (Operator Tri- mming_machine) •

Bila pisau yang diperguna- kan tumpul atau cacat, maka penyebabnya adalah alat

KILIT KILI ROTAN CACAT

a. Operator -

b. Bahan

Bila bahan yang diolah sudah baik dan mesin beker

ja dengan baik, namun masih terjadi kerusakkan pada kulit rotan maka penyebab

nya adalah operator (Bagian pengupasan ruas rotan)

Jika bahan yang diolah ter

sebut sudah cacat ( rusak- karena faktor alam), maka pnyebabnya adalah bahan

LAIN-LAIN Kerusakan lain-lain dima-

sukkan dalam item kerusakan karena lingkungan

Sumber : Intern Perusahaan

4.2 ANALISA DATA

Analisa data terhadap semua data hasil dari observasi dilakukan dengan metode analisa seperti yang telah di- sebutkan dalam bab sebelumnya.

4.2.1 Peta Kendali p

Karena juralah data yang dikumpulkan setiap hari sama; dengan kata lain jumlah subgrup konstan, maka peta kendali yang dipergunakan adalah peta kendali p.

Data yang dikumpulkan selama observasi ditunjukkan dalam tabel 4.2 dibawah ini :

Tabel 4.2

SAMPEL KILI. LAMPIT ROTAN I

Jumlah total yang diperiksa = 5,400 kg

;Nq :Tanqqal : Hari : Ju-nlah 53*pe!: Ju.'b 1 ah cacatiPersentase

(kg) ( kg | Cacat

1 04-Nov-91 Senin 150 32,3 21,53!!

L0 05-Nov-91 Se!asa 150 28,3 18,87!!

? 06-Nov-91 Rabu 150 20.3 13.53!!

4 07-Nov-91 kanis 150 56.1 37,407, (<)

5 08-Nov-91 JuB'at 150 40.5 21 M l

6 09-Nny-91 Sabtu 150 20,8 13,87!'!

7 ll-Nov-91 Senin . 150 37.4 24,937,

8 12-Nov-91 Selasa 150 n JL / « -j7 t 18.20!!

9 13-Nov-91 Rabu 150 34,8 23.207,

10 14-Nov-91 Kamis 150 64,0 42,677, U')

11 15-Nov-91 J u m ’at - 150 33,4 22,277,

12 16-Nov-91 Sabtu 150 28.5 19.00X

13 lB-Nov-91 Senin. 150 19,9 13.27%

14 19-Nav-91 Selasa. 150 t t q 21.935!

15 20-Nov-91 Rabu 150 60.7 40.477, (IS

16 21-Nav-91 Ka<nis 150 21,8 14,53!'

17 22-Nav-91 at 150 36,4 24.27X

18 23-Nov-91 Sabtu 150 28,8 19,207.

1? 25-Nov-91 Senin 150 41,4 27.607.

20 26-Nov-91 Selasa 150 36.0 24.007.

21 27-Nov-91 Rabu 150 28.7 19,137,

22 2B-Nov-91 Kami s 150 •34.1 L L 5 ! -J h7 7 V

23 29-Nov-91 Jum'at 150 41.6 . 27,m

24 30-Nov-91 Sabtu 150 30,3 20.20%

25 02-Dec-91 Senin 150 30,4 20,277.

26 03-Dec-91 Selasa 150 24.0 16.007,

27 O4-0BC-91 Rabu 150 - 34,0 22.677.

28 05-Dec-91 Kan is 150 23,0 15.337,

29 0 6 - D e c - 9 1 . Jum'at 150 58.9 39,27!! (t)

30 07-Dec-91 Sabtu 150 26,4 17,60/!

31 09-Dec-91 Senin 150 . 38,8 25.87!!

32 10-Dec-91 Selasa 150 31.5 21.00%

33 ll-Dec-91 Rabu 150 59,0 39,33%

(t)

34 12-Dec-91 Kara is 150 17.8 11.877.

35 13-Dec-91 Jum'at 150 33.1 22.077.

36 14-Dec-91 Sabtu 150 20,0 13.33%

5400 : 1233.2 :

Catatan : Tanda (<) menunjuk.kan data yang keluar dari kendali Sumber : Lampiran 1

Dari hasil pengamatan, tercatat sebanyak 1.233,2 kg kili lampit lampit rotan yang masuk dalam kategori afkir dari 5.400 kg kili lampit rotan yang diperiksa atau sekitar 22,837037 %. Besarnya tingkat kecacatan yang terjadi tersebut dinilai cukup tinggi dan memprihatinkan karena mahalnya harga bahan baku dan biaya produksi. Untuk mendeteksi apakah proses produksi yang berjalan tidak terjadi penyimpangan, maka dibutuhkan suatu standar kontrol harian untuk mengendalikan proses produksi.

Dari data pada tabel 4.2 tersebut dilakukan perhitungan rata-rata fraksi cacat :

_ x

■ - P = ---

n

Standar deviasi

a

Dengan menggunakan toleransi penyimpangan sebanyak 3cr untuk batas kendalinya maka diperoleh perhitungan sebagai berikut:

Batas kendali atas (UCL) = p + 3cr

= 0,22837037 + 3(0,034275097)

= 0,331195661 1.233,2

--- - 0,22837037 5.400

P ( 1 - P ) n

0,22837037 ( 1 - 0,22837037 ) 150

0,034275097

59

Batas kendali bawah (LCL) = p - 3a

= 0,22837037 - 3(0,034275097)

= 0,125545079 .

Berdasarkan perhitungan diatas, dapat digambarkan p chart I dibawah ini (Grafik 4.1)

Grafik 4.1

PETA KENDALI p (I)

Pada p chart I tersebut terdapat 5 titik yang berada di atas batas kendali atas yaitu titik pada tanggal 7, 14, 20 November, 6 Desember dan 11 Desember 1991. Timbulnya titik di atas batas kendali tersebut sebagian besar disebabkan oleh operator, bahan dan mesin. Pada tanggal 7, 20 November dan 6 Desember terdapat peristiwa dimana ada orang baru yang bekerja sehingga dibutuhkan penyesuaian terlebih

dahulu. Pada tanggal 14 November terjadi kerusakan pada Trimming_machine dan pada tanggal 11 Desember mutu bahan baku rotan kurang baik.

Penyebab 5 titik tersebut keluar dari kendali selama observasi ditunjukkan pada tabel 4.3 di bawah ini.

Tabel 4.3

HAL-HAL YANG TERJADI SELAMA OBSERVASI

Tanggal Kej adian

07-Nov-1991 - Masuknya 4 orang operator . baru bagian Trimming_machine 14-Nov-1991 _ - Terjadi kerusakan/Tidak ber-

operasi dengan sempurna 1 Trimming_machine

20-Nov-1991 - Masuknya 3 orang operator baru bagian Trimming__machine 06-Des-1991 - Masuknya 6 orang bagian pen-

gupasan buku rotan

ll-Des-1991 - Bahan yang diolah kurang baik mutunya

Sumber : Hasil observasi tgl 4 Nov 1991 s/d 14 Des 1991

Analisa lebih lanjut adalah mengeluarkan 5 titik yang menyebabkan proses produksi berada diatas batas pen- gendalian (tabel 4.4)

Tabel 4.4

SAMPEL KILI LAMPIT ROTAN II

Jumlah total diperiksa = 5.400 kg :No :Tanggal : Hari Jumlah sampel;Jumlah cacat

(Kg) : ! Kg !

Persentase : Cacat :

: 1 04-Nov-91 :Senin 150 32,3 21.53%

. j 05-Nov-91 :Selasa • 150 28.3 • 18.872

: 3 06-Nov-91 :Rabu 150 20.3 13.53'/.

: 4 08-Nov-91 :Juffl'at 150 40.5 27.002

: 5 09-Nov-91 :Sabtu 150 20.8 13.875!

; 6 ll-Nov-91 ;Senin 150 37.4 24,937.

: 7 12-Nov-91 :Selasa 150 27.3 18.20)!

: 8 13-Nov-91 •.Rabu 150 34.8 23,207,

: ? 15-Nov-91 ;Jum'at 150 33.4 n n n i ' iLX.--t.lh

: 10 16-Nov-91 : Sabtu 150 28.5 19.00;!

: 11 18-Nov-91 :Sen in 150 19.9 13.272

: 12 19-Nov-91 :S e 1asa ' 150 32.9 21.932

: 13 21-Nov-91 :Kami 5 150 21.8 14,537,

: 14 22-Nov-91 : Jum rat 150 36.4 24.272

: 15 23-Nov-91 :Sabtu 150 28.8 19.202

: 16 25-Nov-91 :Senin 150 41.4 27.602

: 17 26-Nov-91 :Selasa 150 36.0 24.002

: 18 27-Nov-91 : Rabu 150 28.7 19,132

: 19 28-Nov-91 .•Kami 5 150 34.1 22,732

: 20 29-Nov-91 :Jum'at 150 41.6 27,732

: 21 30-Nov-9l : Sabtu. 150 30.3 20.207.

• n n

< CL 02-Dec-91 :Senin 150 30.4 20,27?

* 03-Dec-91 :Selasa 150 24.0 16,007.

: 24 04-Dec-91 : Rabu 150 34.0 22.672

: 25 05-Dec-91 :Kamis 150 23.0 15.332

: 26 07-Dec-91 :Sabtu 150 26.4 17.602

; 27 09-Dec-91 .•Senin 150 38.8 25.872

: 28 10-Dec-91 :Selasa 150 31.5 21.007.

: 29 12-Dec-91 : Kamis 150 ■ 17.8 11.872

: 30 13-Dec-91 :Juffl’at 150 33.1 22.072

: 31 14-Dec-91 :Sabtu 150 20.0 13.332

4650 : 934,5 :

Catatan : Data tanggal 7,14,20 Nove m b e r ,6 dan 11 Desember telah dikeluarfcan dari tabel Sumber : Lampiran 1

Kemudian dibuat batas kendali yang b a r n , yaitu

_ x

p = ---- n

934,5

--- = 0,200967741 4650 '

•i— z:--- —— -

j

P ( 1 - P ) Standar deviasi = 1/---. n

10,200967741 (1 - 0,200967741) CT ‘

" 150

0,032718976

Dengan menggunakan toleransi penyimpangan sebanyak 3ct untuk batas kendalinya maka diperoleh perhitungan sebagai berikut:

Batas kendali atas (UCL) = p + 3ct

= 0,200967741 + 3(0,032718976)

= 0,29912467

Batas kendali bawah (LCL) = p - 3a

‘ = 0,200967741 - 3(0,032718976)

= 0,102810813

Dengan batas pengendalian ke dua tersebut ternyata semua titik telah berada dalam batas kendali atau 'in state of control'. Ditunjukkan dalam grafik 4.2 dibawah ini :

63

Grafik 4.2

PETA KENDALI p (II)

Batas kendali ini dapat di.iadikan standar sementara untuk produksi selanjutnya. Dalam keadaan variasi normal standar rata-rata produksi sebesar 20,0967741 % dengan toleransi penyimpangan sebanyak 3cr sebesar 3( 0, 03271876 ) .

4.2.2 Diagram Pareto

Dari hasil observasi selama 36 hari, maka diketahui penyebab timbulnya kerusakan terhadap kili rotan lampit di- kelompokkan dalam 4 macam penyebab, yaitu :

- Manusia atau operator - Mesin atau alat

- Bahan atau material - Lingkungan

Keempat faktor di atas yang menyebabkan banyak produk kili lampit rotan yang rusak. Dari data hasil observasi yang diolah diketahui persentase cacat dari masing-masing faktor. Alat bantu yang dipergunakan untuk menggambarkan banyaknya tingkat kecacatan yang terjadi ditunjukkan dalam tabel dan diagram Pareto berikut ini :

Tabel 4.5

SEBARAN CACAT BERDASARKAN JENIS CACAT [Hasil observas i 4 Nov - 14 Des 1991]

Jumlah Total Persentase Persentase Jenis cacat cacat kumulat if cacat kumulatif Ukuran tidak sesuai 380.4 380.4 30.85%. 30.85%

Pecah 279.8 660. 2 22.69% 53.54%

Kulit cacat 243.9 904 . 1 19.78% 73.31%

Ruas tidak bersih 187 1091.1 15.16% 88.48%

Lain - lain 142. 1 1233.2 11.52% 100.00%

1233.2 - 100.00%

Sumber : Lampiran 1

65

Grafik 4.3

DIAGRAM PARETO MENURUT JENIS CACAT

[ 4 November 1991 -14 Desmber 1991 J

1 0 0 % ^

I- 75% :/

50%

25%

100%

Sum ber: Tabel 4.5

B C D Lain-Jain

[JENIS CACAT]

KETERANGAN GRAFIK 4.3 :

A = Ukuran tidak sesuai B = Pecah

C = Kulit kili cacat

D = Ruas kili tidak bersih

Dari diagram Pareto yang dibuat tersebut (grafik 4.3) diketahui bahwa jenis kerusakan tertinggi yang terjadi pada kili rotan lampit selama observasi dilakukan adalah karena ukuran kili lampit rotan yang menyimpang (30,85%), disusul kemudian dengan pecahnya kili lampit (22,69%), kulit kili cacat (19,78%), ruas kili rotan lampit yang tidak bersih (15,16%) dan kerusakan lain-lain sebesar (11,52%).

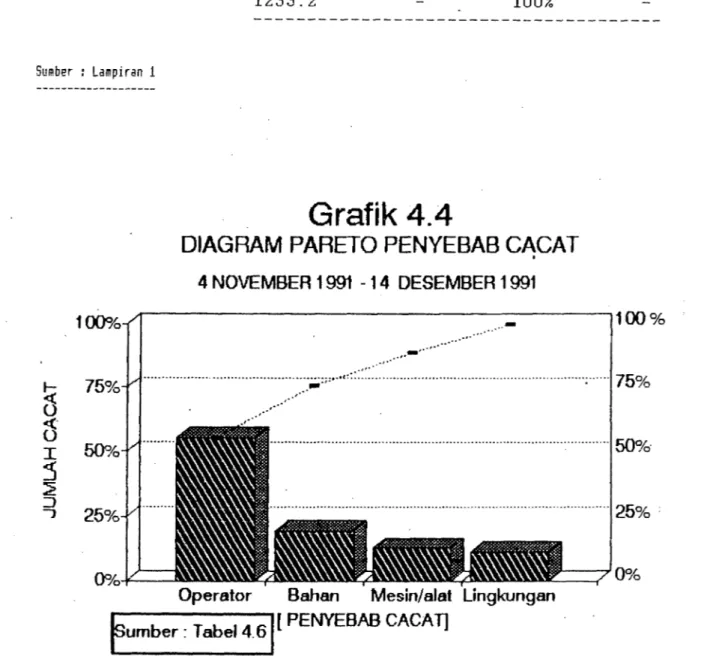

SEBARAN CACAT BERDASARKAN PENYEBAB CACAT [Hasil observasi 4 Nov - 14 Des 1991]

TABEL 4.6

Penyebab cacat

Jumlah cacat

Total kumulatif

Persentase Persentase cacat kumulatif

Operator 687. 5 687.5 5 5 . 7 5 % 55.75%

Bahan 244. 1 931.6 19.79% 75.54%

Mesin/alat 159. 5 1091.1 12.93% 88.48%

Lingkungan 142. 1 1233.2 11.52% 100.00%

1233.2 - . 100% -

Suiber : Lampiran 1

100%

s

i 3 D~)

Grafik 4.4

DIAGRAM PARETO PENYEBAB CACAT

4 NOVEMBER 1991 -14 DESEMBER 1991

Operator Bahan Mesin/alat Lingkungan [ PENYEBAB CACAT]

Sumber: Tabel 4.6

1 0 0 %

75%

50%

25%

7 0%

67

Sedangkan dari diagram Pareto pada grafik 4.4 di- ketahui bahwa penyebab kerusakan yang terbesar disebabkan oleh operator (55,75%) atau lebih dari setengah kerusakan yang terjadi selama observasi dilakukan. Kemudian disusul oleh kerusakan yang disebabkan oleh karena bahan baku yang jelek (19,79%), mesin/alat (12,93%) dan kerusakan karena

lingkungan (11,52%).

Kerusakan yang disebabkan oleh operator antara lain berupa Kili lampit rotan pecah. Hal ini terjadi karena operator Trimming_machine kurang tepat dalam menempatkan/memasukkan bahan kedalam mesin. Kerusakan lain yang diakibatkan oleh operator adalah , ruas kili rotan yang kurang bersih yang tampak pada saat kili rotan di sortir, hal ini diakibatkan oleh karena petugas/operator kurang trampil dalam member- sihkan ruas rotan.

Kerusakan yang disebabkan oleh mesin/alat berupa penyipan- gan diameter kili dari standar yang telah ditentukan yaitu 4 mm (± 0,2 mm). Kerusakan ini terjadi karena adanya pisau Trimming cacat, tumpul atau bergeser dari tempatnya.

Kerusakan yang disebabkan oleh bahan baku terjadi karena bahan baku yang dipergunakan kurang baik atau telah rusak karena faktor alam sehingga tidak memenuhi syarat proses p r o d u k s i .

Sedangkan kerusakan lain-lain seperti kulit kili rotan yang berkerut, kotor atau lapisan kulit rotan terkelupas di golongkan dalam kerusakan karena lingkungan.

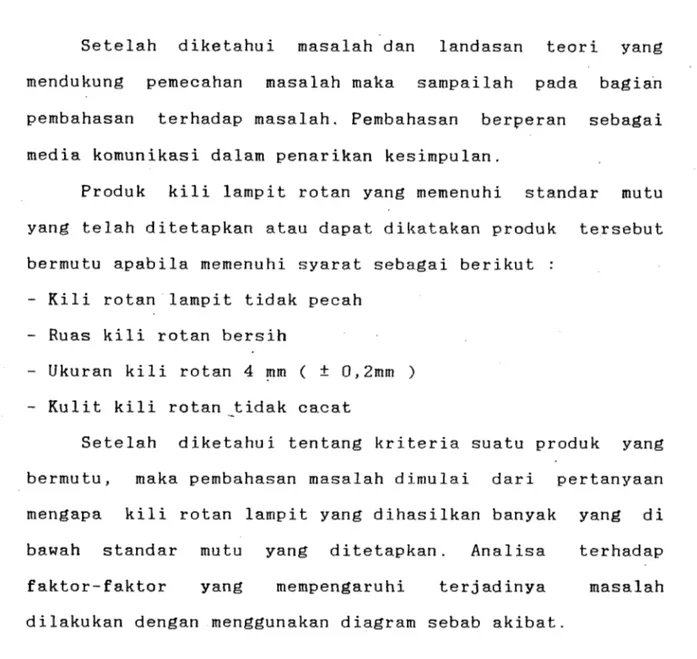

4.3 PEMBAHASAN MASALAH

Setelah diketahui masalah dan landasan teori yang mendukung pemecahan masalah maka sampailah pada bagian pembahasan terhadap masalah. Pembahasan berperan sebagai media komunikasi dalam penarikan kesimpulan.

Produk kili lampit rotan yang memenuhi standar mutu yang telah ditetapkan atau dapat dikatakan produk tersebut bermutu apabila memenuhi syarat sebagai berikut :

- Kili rotan lampit tidak pecah - Ruas kili rotan bersih

- Ukuran kili rotan 4 mm ( ± 0,2mm ) - Kulit kili rotan tidak cacat

Setelah diketahui tentang kriteria suatu produk yang bermutu, maka pembahasan masalah dimulai dari pertanyaan mengapa kili rotan lampit yang dihasilkan banyak yang di bawah standar mutu yang ditetapkan. Analisa terhadap faktor-faktor yang mempengaruhi terjadinya masalah dilakukan dengan menggunakan diagram sebab akibat.

4.3.1 Diagram Sebab akibat

Diagram sebab akibat pada masalah -ini dipergunakan untuk tnenganalisa mengapa terjadi kerusakan terhadap kili lampit rotan yang diproduksi. Makin jelas suatu permasalah- an yang dihadapi maka semakin mudah dalam memecahkan masalah dan perbaikan terhadap mutu hasil produksi.

Diagram sebab akibat dari hasil penelusuran terhadap masalah mengapa terjadi kerusakan terhadap kili lampit

rotan yang diproduksi digambarkan sebagai berikut :

69

D I A G R A M S E B A B A K I B A T KILI L A M P I T R O T A N C A C A T Gam bar 4 .1

S U M B E R : H A S I L O B S E R V A S I P A D A P E R U S A H A A N X T G L 4 NOV '91 - TGL 14 DES '91

Keterangan diagram sebab akibat di atas :

Bila dimisalkan sebagai suatu pohon, maka faktor yang menyebabkan terjadinya cacat dianggap sebagai cabang dari pohori tersebut. Cacat yang terjadi disebabkan oleh 4 penyebab utama sebagai cabang, yaitu : manusia/operator,

bahan, mesin dan lingkungan. .

Cabang-cabang ini mempunyai ranting-ranting cabang yang mempengaruhi setiap cabang. Pada diagram sebab akibat ini dapat dianalisa hubungan dari tiap-tiap cabangnya dan akan diuraikan hubungannya yang lebih jelas sebagai b e r i k u t :

a. Manusia/ operator

- Keterampilan dibutuhkan hampir di semua bagian proses produksi baik yang operator yang berhubungan langsung dengan mesin maupun dengan bahan. Misalnya> : untuk proses pemgupasan ruas rotan dibutuhkan keterampilan yang baik agar ruas rotan yang dikupas tersebut dapat bersih dan memenuhi standar mutu. Demikian juga dalam proses pada S p 1it_machine, Shaving_machine, Trimming machine dan Punch_machine, pada bagian ini dibutuhkan keterampilan dalam memasukkan bahan baku rotan ke dalam mesin.

— Pengalaman kerja

Yang dimaksud dengan pengalaman kerja di sini adalah lamanya waktu operator bekerja pada bagiannya. Seorang operator paling sedikit ttiemerlukan 1 sampai 2 bulan untuk dapat menjadi trampil dan berpengalaman dalam bagian yang ditanganinya. Makin berpengalaman seorang

71

operator dalam bagian yang ia tangani maka semakin kecil kerusakan yang dilakukan, demikian juga sebalik- nya makin sedikit pengalaman kerja dalam bagian yang ia tangani (baru) maka makin besar kesalahan yang d i lakukan .

- Fisik

Postur tubuh yang dimiliki pekerja mempengaruhi hasil kerjanya. Pekerja yang memiliki fisik yang baik dan kuat akan lebih cepat dan baik hasil pekerjaannya jika pekerjaan tersebut sesuai dengan kekuatan fisik yang dimiliki (contoh bagian pengangkutan dan pemindahan bahan baku). *

Demikian juga dengan perbedaan jenis kelamin pekerja.

Kekuatan fisik yang dimiliki pekerja pria berbeda dengan kekuatan fisik yang dimiliki pekerja wanita.

- Tanggung Jawab

Tinggi rendahnya tanggung jawab seorang pekerja ter

hadap pekerjaan yang dilakukan mempengaruhi hasil dari pekerjaannya. Seorang pekerja yang memiliki tanggung jawab yang tinggi terhadap hasil pekerjaannya akan memperkecil tingkat kerusakan atas • hasil dari pekerjaan yang dilakukan.

- Pelatihan (Trainning)

Seorang pekerja yang mendapat pelatihan dan bimbingan yang baik dapat lebih cepat menyesuaikan dirinya ter

hadap pekerjaannya, dengan demikian tingkat kerusakan yang dilakukan pada awal-awal melakukan pekerjaan ter

sebut dapat diperkecil.

- Tingkat pendidikan

Tingkat pendidikan operator yang dibutuhkan dalam proses pengolahan lampit rotan tersebut minimal SD (dapat membaca dan menulis), hal ini dibutuhkan agar pekerja dapat membaca pengumunan tertulis yang diberi- kan dan menulis lamporan hasil pekerjaan yang mereka lakukan.

b. Mesin/alat

Kerusakan yang terjadi pada kili lampit rotan tersebut tidak lepas dari mesin-mesin yang dilewati seperti Split_machine, Mini Split_machine, Trimming_machine,Shaving machine dan Punch_machine.

- Split_machine

Mesin ini berfungsi melakukan pemecahan awal terhadap bahan baku rotan, Hal - hal yang mempengaruhi kerusak

an bahan yang terjadi pada mesin ini diakibatkan oleh cacatnya pisau mesin dan penyetelan terhadap ketepatan pemasangan pisau.

- Mini Split_machine

Fungsi Mini Split_machine ini adalah melakukan peme

cahan lanjutan terhadap bahan baku rotan hasil keluar- an dari Split_machine. Kerusakan yang sering terjadi pada bagian ini adalah kurang tepatnya operator memasukkan bahan ke dalam mesin.

- Trimming_machine

Fungsi Trimming_machine adalah menipiskan kili lampit agar membentuk sesuai dengan kili lampit yang

73

diharapkan. Penyebab terjadinya kerusakkan pada bagian ini adalah karena posisi pisau Trimming bergeser / berubah atau terjadi kerusakan pada mata pisau.

- Shaving_machine

Mesin ini berfungsi menipiskan dan membentuk kulit rotan yang akan dipergunakan untuk menganyam tepi dari lampit. Kerusakan yang terjadi pada bagian ini biasa- nya disebabkan oleh mata pisau yang rusak atau pisau tidak tajam.

- Punch_machine

Mesin ini berfungsi melobangi kili lampit sebelum dilakukan proses penyambungan lampit. Kerusakan yang sering terjadi pada bagian ini adalah kurang tepatnya operator mesin memasukan kili kedalam mesin dan operator kurang mempehatikan ketajaman jarum mesin yang dipergunakan. '

c . Bahan

Mutu bahan baku rotan mentah yang baik sebelum melalui proses .pengolahan sangat mempengaruhi mutu dari produk lampit yang dihasilkan. Selain ini mutu dari bahan yang diolah tersebut dipengaruhi juga oleh proses perendaman dengan bahan kimia yang baik, proses pengasapan yang tepat dan adanya sinar matahari untuk proses penjemuran.

Disamping itu proses penyimpanan bahan baku rotan sebelum diolah perlu diperhatikan karena bahan baku rotan yang didatangkan tersebut sebelum diolah tidak mendapat perlindungah yang cukup akan menurun mutunya.

d. Lingkungan - Suhu

Dalam suatu lingkungan kerja, kondisi suhu tempat karyawan bekerja mempengaruhi hasil kerja mereka. Jika suhu tempat kerja mereka terlalu panas akan dapat me- nurunkan tingkat produktivitas mereka, karyawan akan cepat lelah, ketelitian mereka menurun yang menyebab- kan tingkat kerusakan produk dan tingkat kecelakaan kerja yang tinggi.

- Kondisi udara

Semakin baik kondisi udara dalam lingkungan kerja karyawan akan makin terjamin kenyamanan kerja karyawan Lingkungan kerja yang kotor dan berdebu dapat menyebab kan karyawan yang bekerja menjadi sakit. Hal ini akan menurunkan tingkat produktivitas karyawan dan biaya bagi perawatan karyawan yang sakit akan meningkat.

- Tata ruang

Semakin baik pengaturan tata letak dari mesin-mesin serta peralatan dalam suatu lingkungan kerja pabrik maka semakin nyaman karyawan bekerja. Suatu tata ruang serta penempatan mesin yang kurang baik dalam lingkungan kerja suatu pabrik dapat menyebabkan turunnya efisiensi dan produktivitas kerja dalam pabrik.

- Cahaya

Cahaya yang ada dalam lingkungan kerja akan mempenga

ruhi pandangan mata karyawan yang bekerja. Cahaya yang kurang / redup dalam suatu lingkungan kerja akan men-

75

yebabkan karyawan tidak dapat bekerja dengan baik.

Kondisi cahaya yang ada dalam lingkungan kerja perusahaan X sudah cukup baik, sehingga tidak ada masalah dengan kurangnya cahaya dalam lingkungan kerja.

- Suara (kebisingan)

Kebisingan yang diakibatkan oleh mesin-mesin yang be

kerja dalam lingkungan kerja perusahaan X belum melampaui ambang batas -yang berbahaya. ( merusak pendengaran )

e. Metode

- Standar kerja departemen

Standar kerja untuk tiap-tiap departemen dan bagian dari produksi belum ada pada perusahaan X, hal ini merupakan salah satu penyebab kerusakan bahan dalam proses prod-uksi cukup tinggi.

Dalam diagram sebab akibat ini ranting cabang merupakan penyebab terjadinya cacat pada kili lampit yang dihasilkan. Pada perusahaan ini penyebab terjadinya kerusakan produk saling mempengaruhi artinya setiap proses yang terjadi berkaitan erat dengan proses yang lain. Jadi dalam kasus ini setiap proses kerja harus diamati dengan teliti dan seksama. Selanjutnya diusahakan menetapkan ukuran dan standar yang jelas pada setiap cabang dan ranting yang ada.

Setelah diketahui sebab-sebab munculnya produk yang cacat maka diharapkan dapat dicari cara untuk mengatasi atau paling tidak mengurangi jumlah kerugian yang terjadi.

Bersumber dari diagram sebab akibat yang digambarkan maka langkah selanjutnya dilakukan penelusuran mengenai sebab-sebab timbulnya masalah dalam perusahaan X.

1. Operator

Dari hasil pengamatan terhadap diagram Pareto, operator atau pekerja memegang peranan yang ' tertinggi penyebab te.rjadinya kerusakan kili lampit rotan. Hal ini di- sebabkan karena :

- Kurang pengalaman

Mereka kurang berpengalaman dalam bidang kerja mereka karena kebanyakan dari mereka. adalah karyawan baru.

Dalam perusahaan X ini pergantian karyawan sudah merupakan suatu hal yang biasa, terutama pada bagian pengupasan ruas / buku rotan. Karyawan yang ada pada perusahaan ini sebagian besar merupakan tenaga kerja harian.

- Kurangnya tanggiing jawab terhadap produk yang dihasilkan Sebab lain adalah karyawan kurang diberi tanggung jawab terhadap hasil kerja mereka. Mereka dituntun untuk mencapai target produksi tanpa memperhatikan besarnya tingkat kerusakan yang mereka lakukan.

- Kurang keterampilan

Kebanyakan dari karyawan -yang ada dalam perusahaan X kurang trampil dalam bidang mereka, sehingga hasil pekerjaan mereka kurang memuaskan. Hal ini terjadi karena tidak adanya pelatihan terhadap mereka.

77

2. Bahan

Mengenai bahan baku untuk pembuatan lampit rotan, hal yang harus diperhatikan adalah mengenai kualitas bahan baku rotan mentah itu sendiri. Karena bahan baku yang didatangkan tersebut kadang-kadang jelek mutunya. Untuk bahan baku rotan dalam proses pengolahan lampit tersebut memerlukan syarat-syarat tertentu yang antara lain : - Jenis rotan yang dipergunakan adalah jenis rotan Sega

atau Calamus caesius BL

- Diameter rotan tidak terlalu kecil dan tidak terlalu besar, yaitu berkisar antara 6 mm sampai 11 mm

- Umur rotan cukup tua

- Memiliki kulit rotan yang bersih dan tidak cacat

- Perbedaan diameter antara satu ujung dengan ujung yang lain dalam s^tu batang tidak lebih besar dari 5 mm

- Warna kulit rotan masih baik

- Panjang rotan berkisar 3 sampai 6 meter

- Penyimpanan sebelum pengolahan tidak lebih dari 1,5 t a h u n .

Dari hasil pengamatan, penyebab kerusakan bahan baku yang terjadi sebagian besar adalah akibat dari proses penyimpanan bahan baku yang kurang baik, yaitu bahan yang didatangkan tersebut diletakan begitu saja di hala- man pabrik sebelum dilakukan proses pengolahan. Jadi bahan baku ini terkena panas dan hujan yang dapat menye- babkan menurunnya kualitas dari bahan baku.

Dari hasil pengamatan selama ini mutu rotan Sega yang didatangkan sudah cukup baik, tetapi juga perlu untuk

memeriksa bahan tersebut agar mutunya tetap terjamin.

3 . Mesin/alat

Mesin yang perlu diperhatikan adalah mesin Split_

' machine, Tr imming_jnaehine dan Punch_machine, sedangkan untuk mesin yang lain selama ini dapat bekerja dengan baik. Kerusakan yang sering terjadi pada Split_machine adalah kurang tepatnya penempatan pisau mesin (penyetel- a n ) dan pisau mesin gopel / cacat namun pisau mesin ter

sebut tidak segera diganti dan dibiarkan berlarut-larut.

Hasil keluaran dari Split_machine yang rusak pisaunya akan menyebabkan kili rotan tersebut cacat/ rusak.

Demikian juga kerusakan yang terjadi pada Trimming_

machine. Pada Trimming_machine ini sering terjadi Pisau cacat / gopel atau tidak tajam dan posisi pisau bergeser yang mengakibatkan kili rotan yang dihasilkan cacat atau diameter tidak sesuai dengan standar yang diinginkan.

Kerusakan yang terbesar terjadi pada Trimming_machine selama observasi dilakukan. Sedangkan kerusakan yang terjadi pada Punch_machine adalah akibat dari kurang tepatnya penempatan / pemasukan bahan kedalam mesin dan jarum mesin .yang sudah tidak tajam tetap dipergunakan dan dibiarkan berlarut-larut yang mengakibatkan kili

lampit rotan yang dihasilkan pecah.

4. Lingkungan

Yang perlu diperhatikan adalah naiknya suhu pada siang hari dibagian tusuk lampit dan penyambungan, karena lokasi kerja bagian tusuk lampit terletak dilantai 2 pabrik. Panasnya ruang kerja mempengaruhi aktivitas dan

79

produktivitas karyawan. Dari hasil pengamatan selama ini, kebersihan lingkungan kerja pabrik perusahaan X kurang terjaga demikian juga dengan kebersihan udara udara lokasi kerja karyawan. Untuk tata ruang, cahaya dan kebisingan yang diakibatkan oleh jalannya mesin- mesin pabrik masih-dapat ditoleril oleh karyawan yang bekerja.

4.4 PEMECAHAN MASALAH

Setelah diketahui penyebab timbulnya masalah, maka dapat dikatakan bahwa-terdapat banyak produk cacat yang di- hasilkan terjadi karena perusahaan belum mengadakan pengendalian mutu terhadap operator, bahan baku maupun proses produksinya, hal ini terbukti cacat kili lampit selama observasi 36 hari lebih kurang 22 %. Dalam kasus ini sangat diperlukan inisiatif perusahaan untuk mengadakan perbaikan untuk menekan tingkat kerusakan yang terjadi selama ini.

Dalam skripsi ini dicoba untuk memberikan jalan keluar dalam usaha untuk mengatasi masalah yang dihadapi, yaitu dengan langkah-langkah perbaikan sebagai berikut :

1 Untuk mengatasi masalah operator

Telah dijelaskan di depan ( diagram Pareto ) bahwa penyebab kerusakan terbesar disebabkan oleh operator. Dalam kasus ini terjadi karena kurangnya keterampilan dan penga

laman kerja yang dimiliki operator yang bekerja pada

perusahaan X, disebabkan karena sering terjadi pergantian karyawan dalam perusahaan dan tidak adanya pelatihan (Training) terhadap karyawan yang baru, juga rasa tanggung jawab yang rendah terhadap produk yang dihasilkan.

Disamping itu mereka selalu dituntut untuk menghasilkan produk lebih banyak oleh perusahaan. .

Untuk mengatasi masalah tersebut perlu bagi perusahaan untuk melakukan pelatihan terhadap karyawan yang baru oleh pengawas yang berpengalaman dalam bidangnya dan dilakukan pemeriksaan yang lebih ketat terhadap hasil kerja mereka. Setelah dirasakan karyawan tersebut cukup mampu m e

lakukan pekerjaannya, pengawasan terhadap mereka dikendur- k a n . Hal lain yang perlu diperhatikan oleh perusahaan ada

lah menjaga hubungan dengan karyawan lama yang telah ber

pengalaman, mengaitkan kemampuan dan prestasi dengan gaji yang mereka terima dalam usaha menurunkan tingkat perputaran karyawan dalam perusahaan tersebut. Disamping itu karyawan yang bekerja dalam perusahaan dituntut ber- tanggung jawab terhadap tingkat kerusakan yang diakibatkan oleh bagiannya dalam usaha untuk menurunkan tingkat keru

sakan yang selama irji terjadi.

Untuk mengatasi masalah pada Split machine, dianjurkan operator yang menangani Split machine selalu mengawasi hasil keluaran (output) mesinnya. Apabila terdapat hal-hal yang menyimpang, segera mesin dihentikan dan dilakukan pemeriksaan terhadap pisau Split atau memanggil bagian teknisi untuk mengatasi masalah yang dihadapi.

Kerusakan yang terjadi pada Tr imming._machine sering kali diakibatkan oleh pergeseran posisi pisau dan kerusakan pada mata pisau. Untuk mengatasi kerusakan yang berlarut- larut pada bagian ini, petugas pada bagian Trimming machine diharuskan menghentikan mesinnya j ika tiinbul kerusakan pada hasil keluaran dan segera memanggil bagian tehnik untuk mengatasi masalah tersebut. Untuk mengatasi masalah terjadinya pergeseran posisi pisau maka hal yang harus dilakukan adalah melakukan pengontrolan hasil keluaran dari Trimming_machine dengan cara melakukan pengukuran setiap saat terhadap tiap mesin yang berjalan. Apabila diperoleh penyimpangan terhadap hasil keluaran berupa diameter kili lampit yang menyimpang, maka tindakan yang harus dilakukan adalah menghentikan mesin yang bersangkutan dengan segera oleh operator mesin dan dilakukan penyetelan ulang terhadap mesin tersebut. .

Mengenai kerusakan jarum pada Punch__machine, tindakan yang dilakukan adalah petugas yang menangani mesin tersebutlah yang harus memperhatikan penyimpangan terhadap hasil keluaran mesinnya dan jangan dibiarkan terjadi kerusakan output yang berlarut-larut. Apabila ada hasil keluaran yang dirasakan menyimpang segeralah menghentikan mesin dan memanggil bagian tehnisi untuk mengatasi masalah yang dihadapi.

2. Penanganan terhadap bahan baku

Bahan baku dalam suatu proses pengolahan merupakan suatu hal yang vital, karena mutu produk yang dihasilkan selain dipengaruhi oleh proses pengolahannya juga ter- gantung pada mutu bahan baku yang diolah itu sendiri. Untuk mengatasi masalah pada bahan hendaknya perpatokan pada kriteria dari bahan itu sendiri. Yang perlu diperhatikan terhadap bahan baku rotan dalam proses pengolahan lampit rotan tersebut adalah :

- Perlindungan yang lebih baik terhadap bahan baku yang baru didatangkan agar mutu bahan baku yang belum diolah tersebut tidak menurun akibat terkena hujan dan panas.

Perlindungan tersebut dapat dilakukan dengan cara langsung ditempatkan didalam gudang bahan mentah bila memungkinkan atau dapat ditempuh dengan memberikan penutup t e r p a l .

- Bahan baku rotan Sega harus di periksa mutunya apakah memenuhi syarat untuk diolah apa tidak. Cara pemeriksaan yang dilakukan terhadap bahan baku tersebut adalah dengan melihat warna bahan baku, pengukuran terhadap diameter , umur bahan dan proses pengolahan bahan yang baik.

Biasanya proses pemeriksaan ini dilakukan oleh petugas yang berpengalaman dalam bidang tersebut.

- Bahan baku hendaknya dipilih dahulu sebelutn diolah, sehingga hanya bahan baku yang memenuhi syarat proses saja yang diolah untuk menghindari kerugian waktu dan a l a t .

83

3. Pemeriksaan terhadap mesin/alat

Komponen-komponen mesin (dalam hal ini Split_machine, Tr imming_machine dan Punch__machine) yang sering menjadi penyebab baik tidaknya hasil produksi adalah pisau, jarum mesin dan penyetelan (pisau atau jarum cacat/ tumpul dan pergeseran posisi pisau). Mengenai pisau pada Split machine, kerusakan yang terjadi tersebut dikarenakan t e r makan. Karena persediaan pisau tidak berada didekat mesin maka pekerja kadang-kadang malas mengambilnya sehingga pisau yang sudah rusak tersebut terus dipergunakan sehingga menimbulkan produk kili yang cacat.

Selain itu semua mesin atau alat yang dipergunakan juga perlu dilakukan perawatan, hal ini sebaiknya dilakukan secara berkala. Membiarkan alat atau mesin dalam kondisi yang kurang baik sangat berbahaya karena akan memperburuk kondisi mesin atau alat juga dapat menurunkan mutu produk yang dihasilkan.

4. Penanganan terhadap lingkungan

Perusahaan harus membuat fentilasi agar sirkulasi udara dalam lingkungan kerja menjadi lebih baik. Selain itu untuk mengatasi suhu ruangan kerja yang panas dapat d i

lakukan dengan cara memasang beberapa kipas a n g i n . Untuk mengatasi masalah kebersihan lingkungan kerja, perusahaan harus lebih mengatifkan bagian kebersihan agar produk afkir , sisa-sisa hasil kerja tidak berserakan diberbagai tempat, karena hal ini akan mempengaruhi kenyamanan kerja.

4.5 Aspek Manajemen

Berdasarkan hasil analisis yang telah dikemukakan di, depan terungkap bahwa faktor manusia menjadi penyebab uta- ma terjadinya kerusakan bahan dalam proses produksi. Faktor ini menjadi penyebab timbulnya kerusakan, bukan karena kesalahan / kekeliruan dalam proses penerimaan karyawan (rekrutmen), sebab proses rekrutmen karyawan dalam peru

sahaan sudah baik karena proses rekruitmen melalui bebe- rapa pertimbangan antara lain : persyaratan yang dibutuhkan dalam jabatan tersebut ( kemampuan teknis dan pengetahuan khusus yang diperlukan), pengalaman kerja, prestasi pendidikan dan kepribadian yang diperlukan.

Hal yang menyebabkan tingginya tingkat kerusakan dalam proses produksi adalah karyawan baru langsung disuruh menangani pekerjaannya tanpa adanya training dan motivasi yang tinggi untuk berprestasi. '

Perbaikan terhadap masalah tersebut adalah mengadakan pelatihan terhadap karyawan baru dan ciptakan motivasi untuk berprestasi dari dalam diri setiap karyawan seperti rasa tanggung jawab, keinginan untuk menjadi "yang terbaik", perbaikan terhadap sistim pemberian insentif seperti adanya sistim pemberian nilai bagi karyawan yang berprestasi yang dapat mendorong motivasi serta meneipta- kan kondisi lingkungan kerja yang nyaman dalam perusahaan.