BAB II

TINJAUAN PUSTAKA

2.1 Bata Beton

2.1.1 Pengertian Bata Beton (Batako)

Bata beton (batako) salah satu bahan bangunan yang berupa batu-batuan yang pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir, semen, air dan dalam pembuatan tambahan lainnya dapat ditambahkan dengan bahan additive lainnya. Pembuatan batako dilakukan pencetakan sehingga menjadi bentuk balok, silinder, atau yang lainnya dengan ukuran tertentu dimana proses pengerasannya tanpa melalui tanpa pembakaran yang digunakan sebagai bahan pasangan untuk dinding rumah.

Mutu batako sangat dipengaruhi oleh komposisi dari penyusun-penyusunnya disamping itu dipengaruhi oleh cara pembuatannya yaitu melalui proses manual (cetak tangan) dan pres mesin. Perbedaan dari proses pembuatan ini dapat dilihat dari kapadatan permukaannya. Batako terdiri dari berbagai bentuk dan ukuran. Istilah batako berhubungan dengan bentuk persegi panjang yang digunakan untuk dinding beton. Batako dapat digolongkan menjadi dua kelompok :

Batako padat Batako berlubang

Batako berlubang memiliki sifat penghantar panas yang lebih baik dari batako padat dengan menggunakan bahan dan ketebalan yang sama. Batako berlubang memiliki beberapa keunggulan dari batu bata, beratnya hanya 1/3 dari batu bata dengan jumlah yang sama dan dapat disusun empat kali lebih cepat dan lebih kuat untuk semua penggunaan yang biasanya menggunakan batu bata. Di samping itu keunggulan lain batako berlubang adalah tahan terhadap panas dan suara.

Batako merupakan batu cetak yang tidak dibakar, berdasarkan bahan bakunya batako dibedakan menjadi 2 yaitu: batako tras/putih dan batako semen.

1. Batako trass/putih

Batako putih terbuat dari campuran trass, batu kapur, dan air, sehingga sering juga disebut batu cetak kapur trass. Trass merupakan jenis tanah yang berasal dari lapukan batu-batu yang berasal dari gunung berapi, warnanya ada yang putih dan ada juga yang putih kecokelatan. Ukuran batako trass yang biasa beredar di pasaran memiliki panjang 20cm - 30cm, tebal 8cm – 10cm, dan tinggi 14cm – 18cm.

Gambar 2.2 Batako trass / putih

2.Batako Semen

Batako semen dibuat dari campuran semen dan pasir. Ukuran dan model lebih beragam dibandingkan dengan batako putih. Batako ini biasanya menggunakan dua lubang atau tiga lubang disisinya untuk diisi oleh adukan pengikat. Nama lain dari batako semen adalah batako pres, yang dibedakan menjadi dua bagian, yaitu pres mesin dan pres tangan..

Di pasaran ukuran batako semen yang biasa ditemui memiliki panjang 36cm – 40cm, tinggi 18cm – 20cm dan tebal 8cm – 10cm. (Susanta,G. 2007).

Menurut Persyaratan Umum Bahan Bangunan di Indonesia (1982) pasal 6, “Batako adalah bata yang dibuat dengan mencetak dan memelihara dalam kondisi lembab”. Menurut SNI 03-0349-1989, “Conblock (concrete block) atau batu cetak beton adalah komponen bangunan yang dibuat dari campuran semen Portland atau pozolan, pasir, air dan atau tanpa bahan tambahan lainnya (additive), dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding

Gambar 2.3 Batako semen

Berdasarkan SNI-3-0349-1989, persyaratan kuat tekan minimum batako pejal sebagai bahan bangunan dinding dapat dilihat pada Tabel 2.1.

Tabel 2.1 Persyaratan kuat tekan minimum batako pejal sebagai bahan bangunan dinding menurut SNI-3-0349-1989

Mutu Kuat Tekan minimum (MPa)

I 9,7

II 6,7

III 3,7

IV 2

Berdasarkan SNI 03-0349-1989 tentang bata beton (batako), persyaratan nilai penyerapan air maksimum adalah 25%.(Sumaryanto, D. Satyarno,I. & Tjokrodimulyo,K. 2009).

2.1. Menurut Persyaratan Umum Bahan Bangunan.

Di Indonesia (1982) pasal 6, “Batako adalah bata yang dibuat dengan mencetak dan memelihara dalam kondisi lembab”. Menurut SNI 03-0349-1989, “Conblock (concrete block) atau batu cetak beton adalah komponen bangunan yang dibuat dari campuran semen Portland atau pozolan, pasir, air dan atau tanpa bahan tambahan aditive lainnya. Dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding. Sedangkan Frick Heinz dan Koesmartadi berpendapat bahwa: ” Batu-batuan yang tidak dibakar, dikenal dengan nama batako (bata yang dibuat secara pemadatan dari trass, kapur, air)”.

Dari beberapa pengertian diatas dapat ditarik kesimpulan tentang pengertian batako adalah salah satu bahan bangunan yang berupa batu-batuan yang pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir, semen, air dan dalam pembuatannya dapat ditambahkan dengan limbah padat industri pulp dreg dan grit dengan campuran bottom ash sebagai bahan pengisi antara campuran tersebut atau bahan tambah aditive lainnya. Kemudian dicetak melalui proses pemadatan sehingga menjadi bentuk balok-balok dengan ukuran tertentu dan dimana proses pengerasannya tanpa melalui pembakaran serta dalam pemeliharaannya ditempatkan pada tempat yang lembab atau tidak terkena sinar matahari langsung atau hujan, tetapi dalam pembuatannya dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding.

2.2 Limbah Padat Pulp

2.2.1 Pengertian Limbah Padat Pulp

Limbah padat pulp adalah hasil buangan industri yang berupa padatan, lumpur, atau bubur yang berasal dari suatu proses pengolahan industri. Sumber limbah padat misalnya pabrik gula, pulp, kertas, rayon, dan lain-lain. Pulp juga merupakan kumpulan serat-serat yang diambil dari bagian tumbuhan yang mengandung serat antara lain dari bagian batang, kulit, akar, daun dan buah. Pulp yang berasal dari kayu disebut pulp kayu (wood pulp) .

kayu merupakan bahan dasar dalam indusri kertas mengandung beberapa komponen antara lain :

1. Selulosa , tersusun atas molekul glukosa rantai lurus dan panjang yang merupakan komponen yang paling disukai dalam pembuatan kertas dan panjang dan kuat.

2. Hemiselulosa, tersusun atas glukosa rantai pendek dan bercabang .

hemiselulosa lebih mudah larut dalam air dan biasanya dihilangkan dalam proses pulping.

3. Lignin, adalah jaringan polimer fenolik tiga dimensi yang berfungsi

merekatkan serat selulosa sehingga menjadi kaku. Pulping kimia dan proses pemutihan akan menghilangkan lignin tanpa mengurangi serat selulosa secara signifikan.

4. Ekstraktif, meliputi hormon tumbuhan, resin, asam lemak dan unsur lain. Komponen ini sangat beracun bagi kehidupan perairan dan jika jumlah besar menjadi toksin akut dalam efluen industri kertas . (Hotman Arnold, 2009 ).

Jadi limbah yang diperoleh dari sisa-sisa pengolahan industri pulp ini berupa gumpalan-gumpalan yaitu grit, dregs dan bio sludges. Kayu merupakan komponen utama untuk pembuatan pulp . Jenis kayu yang digunakan dalam industri kertas ada 2 jenis yaitu :

1. Hardwood (serat pendek), contoh : meranti

2. Softwood (Serat Panjang), contoh : pinus, akasia, eukaliptus

Limbah padat pulp merupakan sisa-sisa pengolahan industri pulp. Limbah ini berupa grit, dregs dan bio sludges.

1. Grit

Grit berasal dari proses recousstisizing, berupa bahan yang tidak bereaksi antara

green liquoer dan kapur tohor. Kandungan utamanya adlah bata dan pasir yang mengandung hidroksida.

Gambar 2.4 Grit

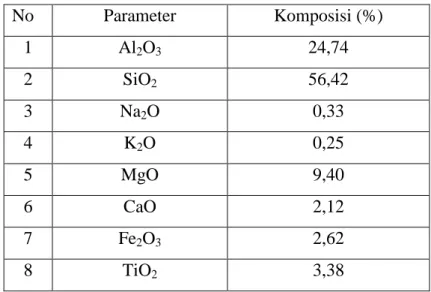

Tabel 2.2 Komposisi limbah padat industri pulp grit

No Parameter Komposisi (%) 1 Al2O3 24,74 2 SiO2 56,42 3 Na2O 0,33 4 K2O 0,25 5 MgO 9,40 6 CaO 2,12 7 Fe2O3 2,62 8 TiO2 3,38 Sumber : LIPI 2. Dregs

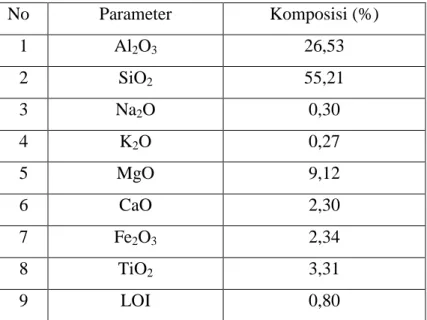

Dregs berasal dari produk samping sisa proses pencampuran pada bagian pembuatan

atau pengolahan yang menghasilkan produk (recautizing) industri pabrik pulp. Dreg merupakan bahan endapan green liquoer yaitu smelt yang dilarutkan dengan weak wash dari lime mud washer. Kandungan silika dan karbon residu organik yang tidak sempat terbakar dalam boiler.

Tabel 2.3 Komposisi limbah padat industri pulp Dreg No Parameter Komposisi (%) 1 Al2O3 26,53 2 SiO2 55,21 3 Na2O 0,30 4 K2O 0,27 5 MgO 9,12 6 CaO 2,30 7 Fe2O3 2,34 8 TiO2 3,31 9 LOI 0,80 Sumber : LIPI 3. Biosludge

Biosludge merupakan Limbah dari proses pembuatan pulp dan industri kertas

yang berupa campuran dari endapan limbah cair, berwarna coklat kehitaman , kandungan utamanya adalah selulosa dan bakteri yang mati (Gambar 2.6) Biosludge.

Gambar 2.6 Biosludge 2.3. Semen

Semen berasal dari kata latin caementum yang berarti perekat . Material Semen adalah material yang memiliki sifat adhesive dan kohesive yang memungkinkan utnuk mengikat fragmen-fragmen mineral atau agregat-agregat

menjadi suatu massa yang padat mempunyai kekuatan. Semen yang mengeras dengan adanya air yang dinamakan dengan semen hidrolis (hidraulic cement). Semen jenis ini terdiri dari silikat dan yang terbuat dari batu kapur dan tanah liat yang digerinda, dicampur, dibakar dalam pembakaran kapur (klin), kemudia dihancurkan menjadi tepung. Semen hidrolik biasa yang dipakai untuk bata beton (batako) dinamakan semen portland. ( Mulyono, 2004 ).

Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu: semen non hidrolik dan semen hidrolik. semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air. Contoh semen hidrolik antara lain kapur hidrolik, semen pozzolan, semen terak, semen alam, semen Portland, semen Portland pozzolan, semen Portland terak tanur tinggi, semen alumina dan semen expansif. Sedangkan Semen non-hirolik tidak dapat mengikat dan mengeras di dalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non hidrolik adalah kapur.

( Murdock, L.J & Brook, K.M. 1991).

2.3.1 Semen Portland (Portland Cement)

Semen portland adalah semen hidrolik yang dihasilkan dengan cara menggiling halus di dalam wadah yang bersifat hidrolis dan gips sebagai bahan pembantu. Bahan mentah utama untuk membuat semen portland adalah :

- Kapur ( CaO ) : Dari batu kapur - Silika ( SiO2) : Dari lempung - Alumina ( Al2O3) : Dari lempung

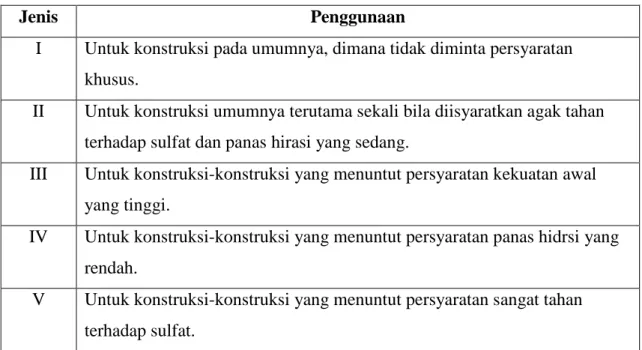

Semen Portland ini didefenisikan oleh ASTM (American Society for Testing

Materials) C150 yang mana jenis dan penggunaan semen portland dapat di lihat pada

Tabel 2.4 Jenis-Jenis Semen portland

Jenis Penggunaan

I Untuk konstruksi pada umumnya, dimana tidak diminta persyaratan khusus.

II Untuk konstruksi umumnya terutama sekali bila diisyaratkan agak tahan terhadap sulfat dan panas hirasi yang sedang.

III Untuk konstruksi-konstruksi yang menuntut persyaratan kekuatan awal yang tinggi.

IV Untuk konstruksi-konstruksi yang menuntut persyaratan panas hidrsi yang rendah.

V Untuk konstruksi-konstruksi yang menuntut persyaratan sangat tahan terhadap sulfat.

Bata beton (batako) yang dibuat dari semen portland biasanya memerlukan waktu sekitar 14 hari untuk mencapai kekuatan yang cukup setelah pencetakan. Beton dapat memikul beban yang sesuai dengan struktur beton tersebut setelah mencapai kekuatan sekitar 28 hari dan setelah massa tersebut kekuatannya kan bertambah sedikit demi sedikit.

Kekuatan semen merupakan hasil dari proses hidrasi. Proses kimiawi ini berupa rekristalisasi dalam bentuk interlocking-crysrtals (ikatan kristal) sehingga membentuk gel semen yang akan mempunyai kekuatan tekan yang tinggi apabila mengeras. Jika semen portland dicampur dengan air, maka komponen kapur dilepaskan dari senyawa. Banyaknya kapur yang dilepaskan adalah sekitar 20 % dari berat semen.

1. Semen Putih (gray cement) adalah semen yang lebih murni dari semen abu yang digunakan untuk pekerjaan penyelesaian (finishing), atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calsite) limestone murni.

2. Oil well cement atau semen subur minyak adalah semen yang digunakan dalam proses pengeboran minyak bumi atau gas alam, baik didarat maupun dilepas pantai. 3. Mixed dan bottom ash adalah campuran semen abu dengan pozzolan buatan (bottom ash) merupakan hasil sampingan dari pembakaran batubara yang mengandung air lebih tinggi. Modulus elastis beton dengan agregat buatan biasanya lebih rendah

daripada beton biasa. Kuat lenturnya lebih rendah daripada beton biasa, namun kuat gesernya dapat sama. Besar susutan rayapan biasanya lebih besar.

2.4 Agregat

Agregat dapat dibedakan berdasarkan berat jenisnya, yaitu terdiri dari :

1. Agregat normal ialah agregat yang berat jenisnya antara 2,5 sampai 2,7 . Agregat ini biasanya berasal dari agregat granit, basalt, kuarsa, dan sebagainya.

2. Agregat besar ialah agregat yang berat jenisnya dari 2,8 , misalnya magnetik (Fe3O4), barytes (BaSO4), atau derbuk besi.

3. Agregat ringan ialah agregat yang berat jenisnya kurang dari 2,0 yang biasanya dibuat untuk non-struktural. Akan tetapi dapat pula untuk beton struktural atau blok dinding tembok . Kebaikannya ialah berat sendiri yang rendah sehingga strukturnya ringan dan fondasinya lebih kecil. Agregat ringan dapat diperoleh secara alami maupun buatan.

Penggunaan agregat dalam batako ini adalah untuk : 1. Menghemat penggunaan semen portland 2. Menghasilkan kekuatan yang besar pada beton 3. Mengurangi susut pengerasan beton

4. Mencapai susunan yang padat pada beton

Semakin banyak bahan batuan yang digunakan dalam beton maka akan semakin hemat dalam penggunaan semen portland, sehingga semakin murah harganya. Tentu saja dalam penggunaan bahan batuan tersebut ada batasnya, sebab pasta semen diperlukan untuk pelekatan butir-butir dalam pengisian rongga-rongga halus dalam aduk beton. Gadiasi yang baik pada agregat, dapat menghasilkan beton yang padat , sehingga volume rongga berkurang dan penggunaan semen portland berkurang pula. Susunan beton yang padat dapat menghasilkan beton dengan kekuatan yang besar. (Wulan, Skripsi , 2009).

Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil, pasir, dan lain-lain) ialah kekuatan hancur dan ketahanan terhadap benturan, yang dapat

mempengaruhi ikatannya dengan pasta semen , porositas dan karakteristik penyerapan air yang mempengaruhi daya tahan terhadap proses pembekuan waktu musim dingin dan agresi kimia , serta ketahanan terhadap penyusutan . (Murdock,LJ,1991).

Agregat yang digunakan dalam campuran batako (bata beton) dapat berupa agregat alam dan agregat buatan. Secara umum, agregat dapat dibedakan berdasarkan ukurannya , yaitu, agregat kasar dan agregat halus. Batasan antara agregat halus dan agregat kasar berbeda antara disiplin ilmu yang satu dengan yang lainnya. Meskipun demikian, dapat diberikan batasan ukuran antara agregat halus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (Standar ASTM). Agregrat kasar adalah batuan yang ukuran butirnya lebih besar dari 4.80 mm (4.75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75 mm). Agregat dengan ukuran lebih besar dari 4.80 mm dibagi lagi menjadi dua : yang berdiameter antara 4.80 mm - 40 mm disebut kerikil beton dan yang lebih dari 40 mm disebut kerikil kasar.(Mulyono,2004).

2.4.1 Agregat Halus

Agregat halus adalah pengisi yang berupa pasir, agregat yang terdiri dari butir-butir yang tajam dan keras. Butir-butir-butir agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh-pengaruh cuaca, seperti terik matahari dan hujan. Ukurannya bervariasi antara No.4 sampai dengan No. 100 atau dengan kata lain agregat halus adalah batuan yang ukuran butirannya lebih kecil dari 4.75 mm (Standar ASTM).

2.4.2 Agregat Kasar

Agregat kasar ukurannya sudah melebihi ¼ inci . Karena agregat kasar mempengaruhi kekuatan akhir beton keras dan daya tahannya disintegrasi beton, cuaca, dan efek-efek perusak lainnya.

Jenis agregat kasar yang umum adalah :

1. Batu pecah alami : Bahan ini didapat dari cadas atau batu pecah alami yang digali, yang berasal dari gunung api.

2. Kerikil alami : Kerikil didapat dari proses alami, yaitu dari pengikisan tepi maupun dasar sungai oleh air sungai yang mengalir.

3. Agregat kasar buatan : Terutama berupa slag atau shale yang biasa digunakan untuk beton berbobot ringan. Biasanya merupakan hasil dari proses lain seperti dari blast-furnance dan lain-lain.

4. Agregat untuk pelindung nuklir dan berbobot berat : Dengan adanya tuntutan yang specifik pada zaman atom yang sekarang ini, juga untuk pelindung dari radiasi nuklir sebagai akibat dari banyaknya pembangkit atom dan stasiun tenaga nuklir, maka perlu ada beton yang dapat melindungi dari sinar – X, sinar gamma, dan neutron. (Nawy, 1998).

2.5 Pasir

Agregat yang digunakan untuk pembuatan batako adalah pasir yang lolos akan ayakan nya berdiameter 5 mm. Adapun kegunaan pasir ini adalah untuk mencegah keretakan pada beton apabila sudah mengering. Karena dengan adanya pasir akan mengurangi penyusutan yang terjadi mulai dari percetakan hingga pengeringan.

Pasir ini memang sangat penting dalam pembuatan batako tapi ada kalanya juga kadarnya terlalu besar maka akan dapat mengakibatkan kerapuhan jika sudah mengering ini disebabkan karena daya rekat antara partikel-partikel berkurang dengan adanya pasir dalam jumlah yang besar sebab pasir tersebut tidak bersifat merekat akan tetapi hanya sebgai pengisi (filter).

Pasir yang baik digunakan untuk pembuatan batako adalah pasir yang berasal dari sungai dan untuk pasir dari laut harus dihindarkan karena dapat mengakibatkan perkaratan dan masih mengandung tanah lempung yang dapat membuat batako menjadi retak-retak. (Simbolon, 2010).

2.5.1 Jenis – Jenis Pasir a. Pasir gunung

Ini seperti kerikil gunung yang ditemukan didaerah-daerah yang terletak agak tinggi. Sering kali mengandung kerikil halus dan tanah napal.

b. Pasir Sungai

Berbeda dengan kerikil sungai Ia mempunyai butir – butir yang tidak tergesek bulat massa pasir sungai ini begitu kecil sehingga butir-butir nya terbawa oleh air, tanpa selalu menggelinding didasar sungai . Dengan demikian jenis pasir ini dapat mempertahankan sisi-sisinya yang tajam.

c. Pasir Laut

Pasir ini ditemukan dalam dan sekitar laut , pasir ini mengandung banyak kapur dikarenakan sisa-sisa kulit kerang.

d. Pasir pegunungan tepi pantai

Pasir ini ditemukan dipantai, banyak terdapat di negeri belanda gunung-gunungan demikian disebut ‘duinen’. Sama dengan pasir laut, dan banyak mengandung kapur, dikarenakan oleh tiupan angin, butir-butir pasir jenis ini menjadi bulat sehingga tidak baik untuk mortar.

e. Pasir perak

Pasir ini banyak menampakkan kilapan, dan dapat digosokkan sebagai penghias pada dinding dan langit-langit.

f. Pasir lembek

Ini merupakan pasir halus dengan butir-butiran bulat, yang sedikit mengandung tanah liat namun banyak mengandung lumpur, sehingga dengan demikian sedikit banyaknya mengandung air.

g. Pasir timah

Ini merupakan pasir yang dihanyutkan oleh air hujan dan sisa-sisa humus yang berwarna abu-abu timah.

h. Slit

Ini merupakan pasir yang digiling hanya sedikit memiliki kemampuan untuk mengikat air, selain itu sukar dibebaskan dari air dan pembebasan ini memerlukan banyak

waktu. Slit yang dikeringkan dapat diremukkan, berbeda dengan tanah liat yang dalam keadaan kering seolah – olah berubah menjadi batu. (Klavar, 1997) .

2.6. Air

Air diperlukan pada pembuatan beton agar terjadi reaksi kimia dengan semen untuk membasahi agregat dan untuk melumas campuran agar mudah pengerjaannya. Pada umumnya air minum dapat dipakai untuk campuran beton. Air yang mengandung senyawa-senyawa yang berbahaya, yang tercemar garam, minyak, gula, atau bahan-bahan kimia lain, bila dipakai untuk untuk campuran beton akan sangat menurunkan kekuatannya dan dapat juga mengubah sifat-sifat semen.

Di dalam campuran batako, air mempunyai dua fungsi :

1. Untuk memungkinkan reaksi kimia yang menyebabkan pengikatan dan berlangsungnya pengerasan

2. Sebagai pelicin campuran pasir dan semen agar memudahkan percetakan.

Air yang digunakan dapat berupa air tawar (dari sungai, danau, telaga, dan kolam), air laut maupun air limbah, asalkan memenuhi syarat mutu yang telah ditetapkan. Air laut umumnya mengandung 3,5 % larutan garam (sekitar 78 % hádala sodium florida dan 15 % ádalah magnesium florida). Garam-garam dalam air laut ini akan mengurangi kualitas batako hinggá 20 %. Untuk air yang tidak memenuhi syarat mutu, kekuatan batako pada umur 7 hari atau 28 hari tidak boleh kurang dari 90 % jika di bandingkan dengan kekuatan batako yang menggunakan air Standard. (Mulyono, 2004).

2.6.1 Air-Entrained

Sebagai akibat terjadinya penguapan air secara perlahan – lahan dari campuran beton, akan timbul rongga-rongga pada beton keras yang dihasilkan. Jika rongga ini terdistribusi dengan benar, dapat merupakan karakteristik beton yang sangat penting .

suatu bahan yang disebut air-entraining agent, seperti vinsol resin, dapat ditambahkan kedalam campuran agar diperoleh rongga yang terdistribusi merata. Adanya rongga – rongga ini memudahkan pekerjaan beton, mengurangi kerapatannya,

menambah keawetan, mengurangi bleeding dan segregasi, dan mengurangi jumlah pasir yang diperlukan dalam campuran. Karena itu persentase air – entrained harus dipertahankan optimum agar diperoleh beton dengan kualitas yang diinginkan. Kandungan udara optimum ini adalah 9 % dari fraksi mortar dalam beton.

Air-entrained yang berlebihan (5% sampai 6 % dari campuran total) akan menurunkan

kekuatan beton. (Berliana , 2009).

2.6.2 Faktor Air – semen (FAS)

Faktor air semen merupkan ukuran kekuatan beton, maka faktor ini harus merupakan kriteria yang utama dalam mendesain struktur beton pada umumnya. Biasanya dinyatakan dalam perbandingan berat air terhadap berat semen dalam campuran.

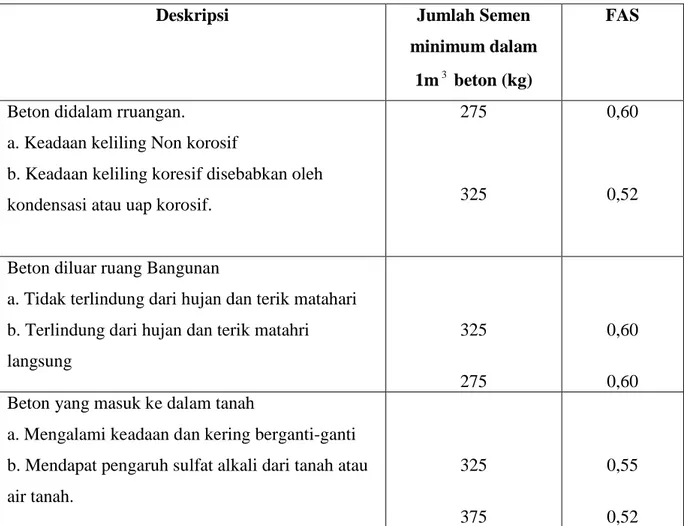

( Nawy, 1998). Persyaratan jumlah minimum dan faktor air semen untuk berbagai

pembetonan dalam lingkungan khusus dapat dilihat pada Tabel 2.5.

Tabel 2.5 Persyaratan jumlah semen minimum dan Faktor Air-Semen Maksimum untuk Berbagai Macam Pembetonan Dalam Lingkungan Khusus

Deskripsi Jumlah Semen

minimum dalam 1m3 beton (kg)

FAS

Beton didalam rruangan.

a. Keadaan keliling Non korosif

b. Keadaan keliling koresif disebabkan oleh kondensasi atau uap korosif.

275

325

0,60

0,52

Beton diluar ruang Bangunan

a. Tidak terlindung dari hujan dan terik matahari b. Terlindung dari hujan dan terik matahri langsung

325

275

0,60

0,60 Beton yang masuk ke dalam tanah

a. Mengalami keadaan dan kering berganti-ganti b. Mendapat pengaruh sulfat alkali dari tanah atau air tanah.

325

375

0,55

0,52 Sumber : Skripsi pordinan siregar

2.7 Bottom Ash

Bottom Ash adalah terminology umum yang merupakan abu relatif berat yang timbul dari suatu proses pembakaran batu bara yang tidak terpakai. Dengan demikian akan menghasilkan zat yang memiliki kemampuan untuk mengikat . (Dapat dilihat pada Gambar 2.7).

Gambar 2.7 Bottom Ash

Bottom ash berukuran 20-50 mesh. Secara umum ukuran bottom ash dapat langsung

dimanfaatkan di pabrik semen sebagai substitusi batuan trass dengan memasukkannya pada cement mill menggunakan udara tekan (pneumatic system).

Disamping dimanfaatkan di industri semen, bottom ash dapat juga dimanfaatkan menjadi campuran asphalt (ready mix), campuran beton (concerete) dan dicetak menjadi batako. Dari suatu penelitian untuk campuran batako, komposisi yang baik adalah sbb : Kapur 40 %,Bottom Ash 10 %, Pasir 40 %, dan Semen 10 %. Batubara sebagai bahan bakar banyak digunakan di PLTU. Kecenderungan dewasa ini akibat naiknya harga minyak diesel industri, maka banyak perusahaan yang beralih menggunakan batubara sebagai bahan bakar dalam menghasilkan steam (uap).

Abu merupakan sisa yang tertinggal setelah suatu materi mengalami peristiwa pembakaran secara lengkap. Secara umum abu batubara dapat didefinisikan sebagai materi sisa atau pengotor dari batubara, seperti lempung, feldspar, kuarsa yang tidak habis terbakar dan berfungsi dalam proses pembakaran sebagian besar dari karbon, hidrogen, sulfur, oksigen dan penguapan air yang terkandung dalam batubara. (Prijatama, 1993).

Pemanfaatan Bottom Ash

Batubara sebagai bahan bakar banyak digunakan di PLTU. Kecenderungan dewasa ini akibat naiknya harga minyak diesel industri, maka banyak perusahaan yang beralih menggunakan batubara sebagai bahan bakar dalam menghasilkan steam (uap).

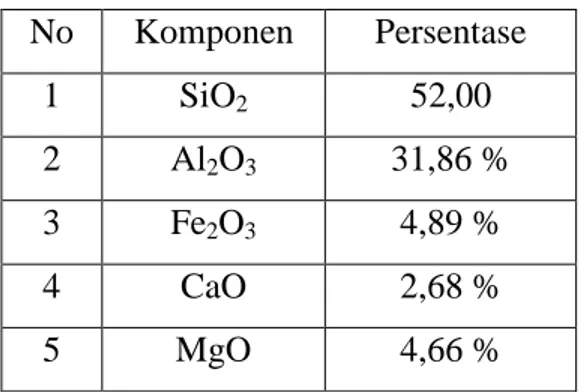

Tabel 2.7 Komposisi Kimia Bottom ash

(Sumber PJB Paiton).

2.8. Sifat Bahan

2.8.1 Sifat Fisis Batako

2.8.1.1 Penyerapan Air (Water absorption)

Besar kecilnya penyerapan air pada sampel sangat dipengaruhi pori atau rongga yang terdapat pada sampel. Semakin banyak pori-pori yang terkandung dalam sampel maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang. Rongga (pori) yang terdapat pada sampel terjadi karena kurang tepatnya komposisi material penyusunya. Pengaruh rasio yang terlalu besar dapat menyebabkan rongga, karena terdapat air yang tidak beraksi dan kemudian menguap dan meninggalkan rongga (Maria, 2009).

Daya serap air dirumuskan sebagai berikut :

% 100 (%) x m m m air serap Daya b k b − = ⋅ ⋅ (2.1) No Komponen Persentase 1 SiO2 52,00 2 Al2O3 31,86 % 3 Fe2O3 4,89 % 4 CaO 2,68 % 5 MgO 4,66 %

Di mana :

mb = massa basah benda uji (gr) mk = massa kering benda uji (gr)

2.8.1.2 Densitas (Density)

Densitas adalah Perbandingan massa setiap satuan volume benda. Semakin tinggi densitas (massa jenis) suatu benda, maka semakin besar pula massa setiap volumenya. Densitas rata-rata setiap benda merupakan total massa bibagi dengan total volumenya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih rendah. Densitas (massa jenis) bertujuan untuk menentukan perbandingan massa benda dengan volume benda.

Untuk menghitung besarnya densitas dipergunakan persamaan matematis berikut :

V m =

ρ (2.2)

Dimana: ρ = Densitas (gram/cm3

) m = Massa sampel (gram) V = Volume sampel (cm3)

2.8.2 Sifat Mekanik Batako

2.8.2.1 Kuat Tekan (Compressive test)

Kekuatan suatu material didefinisikan sebagai Kemampuan material dalam menahan pembebanan atau gaya – gaya mekanis sampai terjadi keretakan. Kekuatan tekan dalam kemampuan batako untuk menerima gaya tekan persatuan luas. Kuat tekan batako fc dengan satuan N/m2 atau MPa. Sebelum diberlakukannya system satuan SI di Indonesia, nilai tegangan menggunakan satuan kgf/cm2 . (Surdia 1999).

Kekuatan tekan ditentukan oleh pengaturan antara perbandingan semen, agregat halus, air dan berbagai jenis campuran. Perbandingan dari air terhadap semen merupakan faktor utama di dalam penentuan kekuatan bahan. Suatu jumlah tertentu

air diperlukan untuk memberikan aksi kimia di dalam pengerasan bahan, kelebihan air meningkatkan kemampuan pengerjaan akan tetapi menurunkan kekuatan.

Kuat tekan dapat ditentukan dengan rumus sebagai berikut :

A F

fc = (2.3)

Keterangan:

fc =Kuat tekan (N/m2)

F = Gaya beban maksimum (N) A = Luas bidang permukaan ( m2 )

2.8.2.2 Kekerasan

Kekerasan adalah kriteria untuk menyatakan intensitas terhadap suatu bahan terhadap deformasi yang disebabkan objek lain. Kekerasan dapat juga didefinisikan sebagai ketahanan bahan terhadap penetrasi pada permukaan, namun pada umumnya terhadap deformasi plastis karena pada bahan yang ulet kekerasan memiliki hubungan yang sejajar dengan kekuatan. Cara pengukuran kekerasan dapat ditetapkan dengan deformasi yang berbeda, yaitu kekerasan Brinnel, Rochwell, Vickers. (Ruth, 2009).

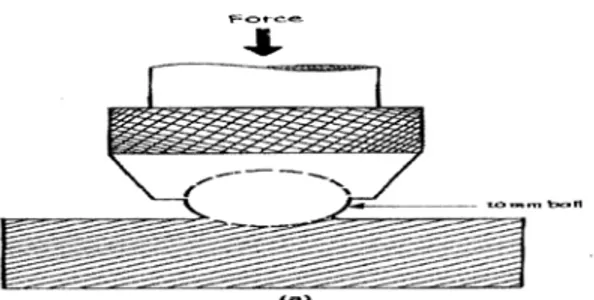

a. Metode Brinell

Metode pengujian kekerasan ini dilakukan dengan memakai bola baja yang keras (hardened steel ball) dengan beban dan waktu identasi tertentu, sebagaimana yang ditunjukkan oleh Gambar 2.8.

b. Metode Vickers

Metode pengujian kekerasan ini menggunakan identor intan berbentuk piramida Seperti diperlihatkan pada Gambar 2.9.

2.9 Gambar Skematis Prinsip Metode Vickers

Hasil penekanan adalah Jejak berbentuk lingkaran bulat, yang harus dihitung diameternya di bawah mikroskop khusus pengukur jejak. Pada metoda menurut Brinel, sebuah peluru baja yang dikeraskan ditekankan pada permukaan benda uju yang licin dengan suatu gaya tertentu. Benda uji tersebut harus didukung secara merata oleh bidang pendukung yang cukup tebal, sebab kalau tidak demikian, kekerasan bidang pendukung tersebut ikut terukur. (Van Vliet, G.L.J.,1984).

2.8.2.3 Kuat Patah (Bending Strength)

Pengujian kekuatan patah dimaksidkan untuk mengetahui ketahanan suatu beton terhadap pembebanan. Pada pengujian ini terhadap sampel uji (bata beton) diberikan pembebanan yang arahnya tegak lurus terhadap letak bata beton tersebut.

Pengukuran kuat patah dapat dihitung dengan menggunakan persamaan berikut :

σf = 2 2 3 bh PL , (2.4)

Keterangan :

σf = Kuat Patah (N/cm2)

P= Beban maksimum yang diberikan (kgf) L= Jarak kedua titik tumpu (cm)

b, h = Lebar dan tinggi benda uji (cm).