BAB 1.

BAB 1. PENDAHULUANPENDAHULUAN

1.1 Latar Belakang 1.1 Latar Belakang

Rekayasa Sistem Enjiniring Pertanian (magang) merupakan salah satu Rekayasa Sistem Enjiniring Pertanian (magang) merupakan salah satu program

program matakuliah matakuliah yang yang sedang sedang ditempuh ditempuh pada pada semester semester ini. ini. Rekayasa Rekayasa sistemsistem enjiniring pertanian ini melatih mahasiswa untuk terbiasa dengan lingkungan enjiniring pertanian ini melatih mahasiswa untuk terbiasa dengan lingkungan kerja. Adanya rekayasa sistem enjiniring pertanian ini diharapkan mahasiswa kerja. Adanya rekayasa sistem enjiniring pertanian ini diharapkan mahasiswa mampu menguasai berbagai rintangan dalam dunia kerja baik dari segi teori mampu menguasai berbagai rintangan dalam dunia kerja baik dari segi teori maupun keterampilan, selanjutnya rekayasa sistem enjiniring pertanian ini juga maupun keterampilan, selanjutnya rekayasa sistem enjiniring pertanian ini juga akan mengajarkan mengenai tingkah laku dan kedis

akan mengajarkan mengenai tingkah laku dan kedisiplinan.iplinan. Adapun

Adapun pemilihan pemilihan sebagai sebagai tempat tempat kegiatan kegiatan rekayasa Sistem rekayasa Sistem EnjiniringEnjiniring Pertanian (magang) di Pabrik Gula Panji Situbondo, ini didasarkan pada Pertanian (magang) di Pabrik Gula Panji Situbondo, ini didasarkan pada keterampilan praktikum yang pernah dilakukan oleh mahasiswa. PG Panji keterampilan praktikum yang pernah dilakukan oleh mahasiswa. PG Panji Situbondo merupakan perusahaan yang bergerak dibidang pengolahan gula yang Situbondo merupakan perusahaan yang bergerak dibidang pengolahan gula yang berasal

berasal dari dari bahan bahan baku baku tebu tebu yang yang nantinya nantinya akan akan menjadi menjadi distributor distributor gulagula nasional.

nasional.

Gula merupakan butiran kristal yang memiliki ukuran hampir seragam Gula merupakan butiran kristal yang memiliki ukuran hampir seragam dengan ukuran 0,9

dengan ukuran 0,9 – – 1,2 mm umumnya warna dari gula kristal ini berwarna putih. 1,2 mm umumnya warna dari gula kristal ini berwarna putih. Gula memiliki fungsi sebagai pemanis, pegental dan pengawet dalam makanan Gula memiliki fungsi sebagai pemanis, pegental dan pengawet dalam makanan serta berfungsi sebagai humektan dalam pembuatan roti. Bahan yang digunakan serta berfungsi sebagai humektan dalam pembuatan roti. Bahan yang digunakan dalam pembuatan gula pasir adalah tebu. Sedangkan bahan lain yang dipakai dalam pembuatan gula pasir adalah tebu. Sedangkan bahan lain yang dipakai adalah air pans, air kapur, belerang, voltabio, dan flokulan.

adalah air pans, air kapur, belerang, voltabio, dan flokulan.

Tahapan pembuatan gula dari tebu melalui beberapa proses yang dilakukan Tahapan pembuatan gula dari tebu melalui beberapa proses yang dilakukan di beberapa stasiun, yaitu stasiun persiapan, stasiun penggilingan, stasiun di beberapa stasiun, yaitu stasiun persiapan, stasiun penggilingan, stasiun pemurnian, s

pemurnian, stasiun tasiun penguapan, penguapan, stasiun stasiun masakan,dan masakan,dan terakhir terakhir pengemasan. pengemasan. SelainSelain menghasilkan gula, hasil dari pengolahan tebu menghasilkan hasil sampingan menghasilkan gula, hasil dari pengolahan tebu menghasilkan hasil sampingan yang berupa limbah, yaitu tetes tebu, blotong, dan ampas tebu yang nantinya akan yang berupa limbah, yaitu tetes tebu, blotong, dan ampas tebu yang nantinya akan diolah untuk pemanfaatan lebih lanjut. Tidak berhenti pada pengemasan saja, diolah untuk pemanfaatan lebih lanjut. Tidak berhenti pada pengemasan saja, selanjutnya sampel gula yang sudah siap untuk dikemas akan diuji dari sifat fisik selanjutnya sampel gula yang sudah siap untuk dikemas akan diuji dari sifat fisik maupun

terdapat pada gula tersebut yang nantinya akan menjadi evaluasi untuk musim terdapat pada gula tersebut yang nantinya akan menjadi evaluasi untuk musim giling periode berikutnya.

giling periode berikutnya.

1.2 Rumusan Masalah 1.2 Rumusan Masalah

Dari latar belakang di atas rumusan masalah dari kegiatan Rekayasa Sistem Dari latar belakang di atas rumusan masalah dari kegiatan Rekayasa Sistem Enjiniring Hasil Pertanian (magang) dalah sebagai berikut :

Enjiniring Hasil Pertanian (magang) dalah sebagai berikut : 1.

1. Bagaimana proses pengolahan tebu sampai menjadi produk gula ?Bagaimana proses pengolahan tebu sampai menjadi produk gula ? 2.

2. Parameter apa saja Parameter apa saja yang digunakan untuk mengyang digunakan untuk mengetahui sifat fisik gula ?etahui sifat fisik gula ? 3.

3. Bagaimana nilai kadar gula untuk tiap-tiap perlakuan ?Bagaimana nilai kadar gula untuk tiap-tiap perlakuan ? 4.

4. Bagaimana pengaruh nilai densitas curah gula terhadap volume yangBagaimana pengaruh nilai densitas curah gula terhadap volume yang ditempati ?

ditempati ? 5.

5. Bagaimana nilai warna pada pada gula ?Bagaimana nilai warna pada pada gula ?

1.3 Tujuan 1.3 Tujuan

Tujuan dalam Rekayasa Sistem Enjinring Pertanian (magang) ada dua yaitu Tujuan dalam Rekayasa Sistem Enjinring Pertanian (magang) ada dua yaitu tujuan umum dan tujuan khusus.

tujuan umum dan tujuan khusus. 1.3.1 Tujuan Umum

1.3.1 Tujuan Umum

Tujuan umum dari Rekayasa Sistem Enjinring Pertanian ini adalah : Tujuan umum dari Rekayasa Sistem Enjinring Pertanian ini adalah : a.

a. Memahami dan mengetahui proses pengolahan tebu;Memahami dan mengetahui proses pengolahan tebu; b.

b. Menambah pengetahuan dalam dunia kerja;Menambah pengetahuan dalam dunia kerja; c.

c. Melatih bekerja mandiri yang nantinya diharapkan dapat diaplikasikan diduniaMelatih bekerja mandiri yang nantinya diharapkan dapat diaplikasikan didunia kerja yang sesungguhnya.

kerja yang sesungguhnya. 1.3.2 Tujuan Khusus

1.3.2 Tujuan Khusus

Tujuan Khusus Rekayasa Sistem Enjinring Pertanian ini adalah : Tujuan Khusus Rekayasa Sistem Enjinring Pertanian ini adalah : a.

a. Mengetahui proses pengolahan tebu di beberapa stasiun;Mengetahui proses pengolahan tebu di beberapa stasiun; b.

b. Mempelajari dan menganalisa sifat fisik dari gula.Mempelajari dan menganalisa sifat fisik dari gula.

1.4 Manfaat 1.4 Manfaat

Adapun manfaat yang diperoleh dalam Rekayasa Sistem Enjinring Adapun manfaat yang diperoleh dalam Rekayasa Sistem Enjinring Pertanian (magang) adalah :

Pertanian (magang) adalah : a.

terdapat pada gula tersebut yang nantinya akan menjadi evaluasi untuk musim terdapat pada gula tersebut yang nantinya akan menjadi evaluasi untuk musim giling periode berikutnya.

giling periode berikutnya.

1.2 Rumusan Masalah 1.2 Rumusan Masalah

Dari latar belakang di atas rumusan masalah dari kegiatan Rekayasa Sistem Dari latar belakang di atas rumusan masalah dari kegiatan Rekayasa Sistem Enjiniring Hasil Pertanian (magang) dalah sebagai berikut :

Enjiniring Hasil Pertanian (magang) dalah sebagai berikut : 1.

1. Bagaimana proses pengolahan tebu sampai menjadi produk gula ?Bagaimana proses pengolahan tebu sampai menjadi produk gula ? 2.

2. Parameter apa saja Parameter apa saja yang digunakan untuk mengyang digunakan untuk mengetahui sifat fisik gula ?etahui sifat fisik gula ? 3.

3. Bagaimana nilai kadar gula untuk tiap-tiap perlakuan ?Bagaimana nilai kadar gula untuk tiap-tiap perlakuan ? 4.

4. Bagaimana pengaruh nilai densitas curah gula terhadap volume yangBagaimana pengaruh nilai densitas curah gula terhadap volume yang ditempati ?

ditempati ? 5.

5. Bagaimana nilai warna pada pada gula ?Bagaimana nilai warna pada pada gula ?

1.3 Tujuan 1.3 Tujuan

Tujuan dalam Rekayasa Sistem Enjinring Pertanian (magang) ada dua yaitu Tujuan dalam Rekayasa Sistem Enjinring Pertanian (magang) ada dua yaitu tujuan umum dan tujuan khusus.

tujuan umum dan tujuan khusus. 1.3.1 Tujuan Umum

1.3.1 Tujuan Umum

Tujuan umum dari Rekayasa Sistem Enjinring Pertanian ini adalah : Tujuan umum dari Rekayasa Sistem Enjinring Pertanian ini adalah : a.

a. Memahami dan mengetahui proses pengolahan tebu;Memahami dan mengetahui proses pengolahan tebu; b.

b. Menambah pengetahuan dalam dunia kerja;Menambah pengetahuan dalam dunia kerja; c.

c. Melatih bekerja mandiri yang nantinya diharapkan dapat diaplikasikan diduniaMelatih bekerja mandiri yang nantinya diharapkan dapat diaplikasikan didunia kerja yang sesungguhnya.

kerja yang sesungguhnya. 1.3.2 Tujuan Khusus

1.3.2 Tujuan Khusus

Tujuan Khusus Rekayasa Sistem Enjinring Pertanian ini adalah : Tujuan Khusus Rekayasa Sistem Enjinring Pertanian ini adalah : a.

a. Mengetahui proses pengolahan tebu di beberapa stasiun;Mengetahui proses pengolahan tebu di beberapa stasiun; b.

b. Mempelajari dan menganalisa sifat fisik dari gula.Mempelajari dan menganalisa sifat fisik dari gula.

1.4 Manfaat 1.4 Manfaat

Adapun manfaat yang diperoleh dalam Rekayasa Sistem Enjinring Adapun manfaat yang diperoleh dalam Rekayasa Sistem Enjinring Pertanian (magang) adalah :

Pertanian (magang) adalah : a.

b.

b. Menguji kemampuan pribadi dalam disiplin ilmu yang nantinya akanMenguji kemampuan pribadi dalam disiplin ilmu yang nantinya akan berhubungan deng

berhubungan dengan berbagai masyarakat dilingkungan kerja;an berbagai masyarakat dilingkungan kerja; c.

c. Mengembangkan kemampuan berfikir, bersikap sebagai mahasiswa yangMengembangkan kemampuan berfikir, bersikap sebagai mahasiswa yang kreatif dan mandiri;

kreatif dan mandiri; d.

BAB 2. TINJAUAN PUSTAKA

2.1 Sejarah Tanaman Tebu

Nama Saccharum diberikan untuk tebu oleh Linnacus pada tahun 1753 yang dalam bahasa sansekerta disebut Karkara atau carkara yang artinya kristal (gravel). Ketika itu Saudi Arabia mengenal tebu dari india melalui Persia ke Timur Tengah maka kata Karkara dirubah menjadi Sakkar atau Sukkar, sedangkan bahasa Yunani mengenal tebu dari Asia dengan mengambil bahasa Yunani kuno sebagai Sakchar atau Sakcharon selanjutnya Sakcharon oleh Bangsa Romawi diprekenalkan menjadi Saccharum.

Dari hasil investigasi yang dilakukan oleh The Brandes-Jeiswiet ekspedition ke Papua Nugini pada tahun 1928 diketahui bahwa Saccharum officinarum ditempat tersebut dikenal dengan nama S. Robustum dan selanjutnya Brandes-Jeiswiet menyimpulkan bahwa tebu asal usulnya berasal dari Papua Nugini.

Masyarakat kepulauan Pasifik Selatan menyebarkan tanaman tebu keseluruh Kepulauan Pasifik dan dari sanalah selanjutnya menyebar ke India dan Asia Tenggara termasuk Indonesia. Sejak Kapankah tanaman tebu diolah menjadi gula di Jawa? Masih sukar untuk dijawab. Sama dengan sukarnya untuk menjawab asal muasal tebu. Walaupun tanaman tebu telah ada di Kepulauan Indonesia sejak zaman prehistorik, namun sebelum bergantung kepada gula tebu, nenek moyang bangsa indonesia sudah terbiasa mengolah dari berbagai tanaman seperti kelapa, are, siwalan, dan lain-lain. Didalam mitos Ajisaka tercatat bahwa pengaruh India yang merupakan negara asal dari “seni mengolah tebu menjadi gula” di Jawa dimulai sekitar 75 Masehi. Namun tidak terdapat indikasi adanya introduksi teknik mengolah gula tebu pada saat itu (Anonim,2010)

2.2 Tanaman Tebu

Tanaman tebu merupakan famili Gramineae (keluarga rumput) dengan nama latin Saccharum officinarum yang sudah dibudidayakan sejak lama di daerah asalnya di Asia. Di daerah Jawa Barat disebut Tiwu, di daerah Jawa

Tengah dan Jawa Timur disebut Tebu atau Rosan, (Syakir dan Indrawanto, 2010). Adapun sistematika ilmiah tanaman tebu menurut Syakir dan Indrawanto (2010) sebagai berikut. Divisi : Spermatophyta Subdivisi : Angiospermae Kelas : Monocotyledone Ordo : Graminales Famili : Graminae Genus : Saccharum

Species : Saccarum officinarum

Kandungan sukrosa di dalam tanaman tebu sebesar 8-15% dari bobot batang tebu. Batang tebu mengandung serat dan kulit batang sebesar 12,5% dan nira sebesar 82,5%, yang terdiri dari gula, mineral, dan bahan-bahan non gula lainya, komposisi batang tebu terdiri dari monosakarida 0,5%-1,5%, sukrosa 11%-19%, zat organik abu 0,5%-1,5%, sabut (selulosa, pentosan) 11%-19%, asam organik 0,15%, bahan lain lilin, zat warna, ikatan N, air 65%-75% (Yuwono,2015).

2.3 Sifat Fisik

Sifat fisik adalah segala aspek dari suatu objek atau zat yang dapat diukur atau dipersepsikan tanpa mengubah identitasnya. Selain itu sifat fisik juga sifat yang berhubungan dengan perubahan fisis zat itu. Sifat fisik dapat digunakan untuk menerangkan penampilan sebuah benda. Sifat-sifat yang tergolong sifat fisik antara lain warna, bau, rasa, kerapatan, titik didih, titik lebur, kelarutan dan sebagainya. Dalam penentuan sifat fisik ini ada tiga parameter yang sangat berperan penting, diantaranya Kadar Brix, Warna, dan Densitas Curah.

2.3.1 Kadar Brix

Brix juga dapat didefinisikan sebagai prosentase massa sukrosa yang terkandung di dalam massa larutan sukrosa. Sedangkan massa larutan sukrosa adalah massa sukrosa yang ditambah dengan massa pelarutnya. Portable brix meter mempunyai manfaat selain dari sekedar sebagai alat untuk menentukan konsentrasi saja, salah satunya dapat digunakan untuk memprediksi viskositas

larutan. Menentukan brix dengan alat refraktometer merupakan alat yang dapat digunakan untuk mengukur besarnya konsentrasi larutan yang terkandung di dalam suatu larutan. Satuan skala pembacaan Portable Brix Refraktometer adalah %brix (Anonim, 2015)

2.3.2 Warna

Warna merupakan salah satu parameter mutu produk pertanian baik yang masih segar maupun yang telah diolah sehingga penting dalam mempelajari cara pengukuran warna. Pengukuran warna produk pertanian dapat dilakukan dengan menggunakan alat yang bernama colour checker. Alat ini dapat mengukur warna dengan hasil berupa angka dan dibagi menjadi Lightness, Chroma dan Hue.Hue merupakan karakteristik warna berdasar cahaya yang dipantulkan oleh objek, dalam warna dilihat dari ukuran yang mengikuti tingkatan 0 sampai 359. Penggunaan pengukuran menggunakan L*a*b. L (Lightness) menunjukkan tingkat terangnya suatu warna dimana 0 menunjukkan warna hitam dan 100 menunjukkan warna putih (Safitri, 2014)

2.3.3 Densitas Curah

Densitas Curah merupakan salah satu sifat fisik bahan yag umumya digunakan dalam perancangan suatu gudang penyimpanan dan volume alat pengolahan. Dalam penentuan kerapatan kamba perlu diketahui terlebih dahulu

volume solid suatu komoditas pertanian yakni dengan membagi berat air yang dipindahkan dengan densitas air. Apabila komoditas yang diukur bersifat higroskops, maka digunakan media lain seperti tepung.

Kerapatan kamba merupakan parameter yang digunakan dalam menentukan ruang proses maupun penyimpanan bahan. Dalam penanganan bahan hasil pertanian istilah densitas dibedakan menjadi dua macam, yaitu densitas massa atau kerapatan massa (mass density) dan densitas kamba atau kerapatan kamba (bulk density).

a. Kerapatan massa adalah kerapatan bahan yang diukur tanpa menyertakan ruang-ruang kosong di antara bahan atau dengan pengertian lain perbandingan massa sebuah bahan dengan volumenya.

b. Kerapatan kamba adalah kerapatan bahan yang diukur dengan menyertakan ruang kosong di antara bahan atau dengan pengertian lain perbandingan antara massa bahan dengan volume bahan beserta ruang- ruang kosong di antara bahan.

Dalam menentukan Densiti curah, dapat digunakan rumus sebagai berikut : Densiti Curah ( pb) = ℎ

BAB 3. GAMBARAN UMUM PERUSAHAAN

3.1 Sejarah Perusahaan

Pabrik Gula PanjiSitubondo didirikan oleh pemerintahan Belanda pada tahun 1884 dan berada di bawah pusat NV Tiedeman Van Kerchem yang berkedudukan di negeri Belanda, sedangkan perwakilannya berada di Surabaya.

Perkembangan status sejak peralihan sebagai berikut :

1. Tahun 1958 : PG Pandjie bergabung dengan PG lain di bawah kendali Perusahaan Perkebunan Negera baru unit IV.

2. Tahun 1963 : PG Pandjie dialihkan ke Perusahaan PPN gula kesatuan IV. 3. Tahun 1968 : PG Pandjie masuk ke perusahaan Negara perkebunan XXV.

Pada tahun 1968, PG Pandjie berada di bawah unit produksi Perusahaan Negara Berkebunan (PNP) XXV yang meliputi 6 pabrik gula, anatara lain :

1. PG. Asembagus 2. PG. Pandjie 3. PG. Olean 4. PG. Demas 5. PG. Prajekan 6. PG. Wringin Anom

Beroperasi sejak masa kolonial, sebelum restrukturisasi BUMN Perkebunan tahun 1968 PG yang administraif masuk wilayah Kabupaten Situbondo ini menjadi unit usaha PTP XXIV-XXV. Meskupin lokasinya di tengah kota yang secara geografis menghadapi banyak hambatan dalam pengembangan areal, PG Pandjie tetap eksis dan terus berkembang meberikan yang terbaik bagi kemajuanj perseroan dan kejayaan industri gula nasional. Perwujudan PG Pandjie sebagai

industri ramah lingkungan dilakukan melalui pengelolaan lingkungan terintegrasi, baik untuk pemasangan dust collector maupun penanganan limbah cair dan padat.

4. Tahun 1975 : PG Pandjie masuk pada Perusahaan Terbatas Perkebunan Nusantara XI (Persero). Berdasarkan Peraturan Pemerintah No.14, 14

Desember 1974, PP No. 15. 20 April 1975 dan keputusan Menteri Keuangan No.612 dan 613 Menku tanggal 5 Juni 1975 bentuk perusahaan Negara Perkebunan (PNP) berubah menjadi Perseroan Terbatas (Persero) dengan menggabungkan PNP XXIV dan PNP XXV menjadi PT. Perkebunan (Persero) XXIV-XXV mulai tanggal 1 Juli 1975 yang meliputi 12 pabrik gula, antara lain : 1. PG. Asembagoes 2. PG. Pandjie 3. PG. Olean 4. PG. Demas 5. PG. Pradjekan 6. PG. Wringin Anom 7. PG. Gerding 8. PG. Wonolangun 9. PG. Djatiroto 10. PG. Padjarakan 11. PG. Kedawung 12. PG. Semboro

Tujuan dari dari UU. PG. Panji ini berdasarkan Impres No 9 /1975 adalah :

a. Meningkatkan pendapatan petani menuju peningkatan bersama dengan produksi.

b. Meningkatkan produksi gula menuju swasembada gula nasional dalam waktu singkat.

c. Menciptakan mitra kerja dengan menampung tenaga kerja sebanyak- banyaknya.

5. Berdasarkan PP. No. 16 tanggal 14 Februari 1996 PT. Perkebunan XXIV-X XV dan PT. Perkebunan XX bergabung menjadi PT. Perkebunan Nusantara XI (Persero) mulai tanggal 11 Maret 1996 dengan membawahi 17 unit pabrik gula antara lain sebagai berikut :

1. PG. Asembagoes 10. PG. Pandjie

2. PG. Olean 11. PG. demas

3. PG. Pradjekan 12. PG. Wringin Anom

4. PG. Gending 13. PG. Wonolangun 5. PG. Djatiroto 14. PG. Padjarakan 6. PG. Kedawung 15. PG. Semboro 7. PG. Pagottan 16. PG. Kanigoro 8. PG. Soedono 17. PG. Purwodadi 9. PG. Rejosari

6. Tanggal 23 Oktober 2014 muncul Peraturan Pemerintah terbaru yaitu UU. No. 72 Tahun 2014 yang menyatakan bahwa menjadikan status PTPN I hingga PTPN XIV menjadi anak perusahaan holding PTPN III dan nama PG. Pandjie berubah nama menjadi Unit Usaha Pabrik Gula Panji atau di singkat dengan

UU. PG. Panji .

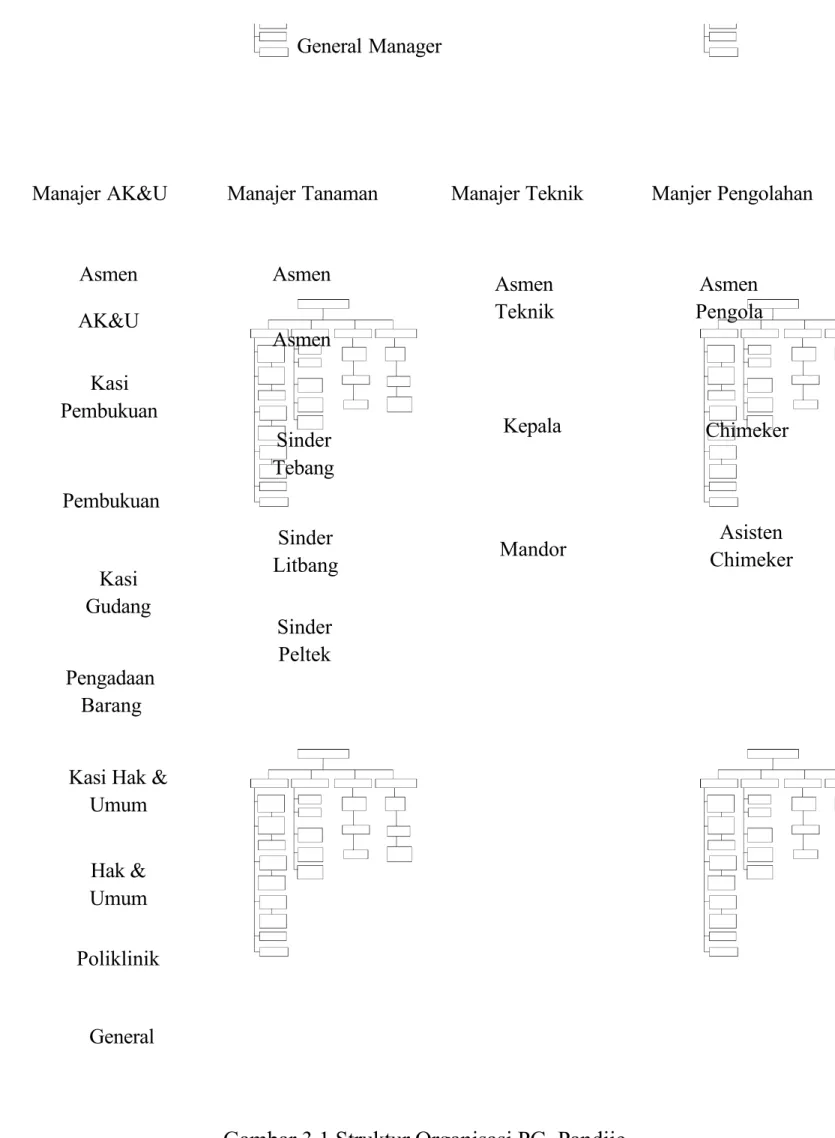

3.2 Struktur Organisasi Perusahaan

Setiap perusahaan perlu adanya organisasi. yang dimana terdapat suatu sistem kerja yang beraktifitas untuk mencapai tujuan yang telah ditetapkan, dimana wewenang mengalir dari atasan ke bawahan sampai pekerja-pekerja. tujuan agar karyawan dapat bertanggung jawab secara langsung atas tugas yang dibebankan di bidang masing-masing demi menjamin kelancaran serta dilakukan pengawasan secara baik dan efektif. Beikut ini adalah struktur organisasi Pabrik

Gula Pandjie.

General Manager yang bertugas mengendalikan Pabrik Gula Panji yang mana dalam menjalankan tugasnya dibantu oleh kepala bagian yang terdiri dari : 1. Manajer Administrasi Keuangan dan Umum (AK&U)

3. Manajer Teknik 4. Manajer Pengolahan

Manajer dalam menjalankan tugasnya dibantu oleh beberapa staf dan karyawan, berikut akan diuraikan tugas dan tanggung jawab General Manager dan masing-masing Manajer.

Adapun wewenang dan tugas masing – masing karyawan sebagai berikut: 1. General Manager

a. Menetapkan dan merencanakan kebijaksanaan dalam pengolahan perusahaan sesuai dengan yang telah di gariskan oleh kantor direksi.

b. Memimpin, mengendalikan dan mengkoordinir secara fisik pelaksanaan tugas bagian administrasi keuangan dan umum (AK&U), tanaman,teknik dan pengolahan agar tercapai kesatuan tindakan.

2. Manajer Administrasi keuangan dan umum (AK&U)

a. Menjalankan kebijakandan rencana kerja yang ditetapkanadministratur dalam bidang tata usaha dan keuangan sesuai yang telah digariskan oleh direksi

supaya berhasil guna dan berdaya guna.

b. Membantu administratur secara aktif dalam menyusun, melaksanakan dan mengendalikan RAB dibidang tata usaha dan keuangan.

3. Manajer Tanaman.

a. Menjalankan kebijaksanaan dan rencana kerja dalam bidang tanaman. b. Mewakili Gemeral Manager apabila berhalangan dinas.

c. Bertanggung jawab atas tersedianya bahan baku maupun kualitas tebu. 4. Manajer Pengolahan

a. Melaksanakan kebijaksanaan rencana kerja yang telah ditetapkan administratur dibidang pengolahan, sesuai yang digariskan oleh Direksi. b. Membantu General Manager secara aktif dalam menyusun rencana kerja dan

anggaran belanja dibidang pengolahan.

c. Bertanggung jawab atas kelancaran operasi pabrik. 5. Manajer Teknik

a. Melaksanakan kebijaksanaan rencana kerja yang telah ditetapkan oleh administratur dibidang instalasi sesuai dengan apa yang telah digariskan oleh Direksi.

b. Membantu General Manager secara aktif dalam menyusun rencana kerja. c. Bertanggung jawab atas tercapainya produksi dan prokduktifitas.

Adapun struktur organisasi UU. PG. Panji dapat dilihat pada gambar 3.1 dan gambar 3.2 adalah struktur oraganisasi teknik berikut:

Gambar 3.1 Struktur Organisasi PG. Pandjie

General Manager

Manajer AK&U Manajer Tanaman Manajer Teknik Manjer Pengolahan

Hak & Umum Kasi Pembukuan Asmen AK&U Pengadaan Barang Kasi Gudang

Kasi Hak & Umum General Asmen Teknik Sinder Tebang Asmen Asmen Mandor Chimeker Kepala Sinder Peltek Sinder Litbang Asmen Pengola Asisten Chimeker Pembukuan Poliklinik

Gambar 3.2 Struktur Organisasi Teknik dan Pengolahan

15

3.2.1 Upah dan Sistem Penggajian

Pemberian upah di Pabrik Gula Panjidibedakan antara karyawan bulanan dan karyawan harian, sedang besar gaji pegawai ditentukan berdasarkan jabatannya masing- masing.

3.2.2 Jenis Produk

Produk yang dihasilkan di Pabrik Gula Panji adalah sebagai berikut: a. Gula Produk

b. Tetes tebu

c. Blotong (sebagai limbah atau bahan bakar rumah tangga) 3.2.3 Pemasaran Produk

Pemasaran gula selama ini ditangani oleh pihak Direksi PTPN XI Surabaya, sedangkan tetesnya dipasarkan oleh KPB (Kantor Pemasaran Bersama) dan Blotong dijual ke pihak PT. Wahana Organik Mulyo untuk dijadikan pupuk.

3.2.1 Upah dan Sistem Penggajian

Pemberian upah di Pabrik Gula Panjidibedakan antara karyawan bulanan dan karyawan harian, sedang besar gaji pegawai ditentukan berdasarkan jabatannya masing- masing.

3.2.2 Jenis Produk

Produk yang dihasilkan di Pabrik Gula Panji adalah sebagai berikut: a. Gula Produk

b. Tetes tebu

c. Blotong (sebagai limbah atau bahan bakar rumah tangga) 3.2.3 Pemasaran Produk

Pemasaran gula selama ini ditangani oleh pihak Direksi PTPN XI Surabaya, sedangkan tetesnya dipasarkan oleh KPB (Kantor Pemasaran Bersama) dan Blotong dijual ke pihak PT. Wahana Organik Mulyo untuk dijadikan pupuk.

3.3 Kondisi Lingkungan

Pabrik Gula Panji berlokasi di desa atau kelurahan Mimban kecamatan Pandjie, kabupaten Situbondo yang letaknya ± 3 km dari kabupaten Situbondo, dan dibatasi oleh:

a. Sebelah Utara berbatasan desa Curah Jeru. b. Sebelah Selatan berbatan desa Pandjie Lor.

c. Sebelah Timur berbatasan dengan desa Tokelan. d. Sebelah Barat berbatasan dengan desa Pandjie Lor.

Pabrik Gula Panjimempunyai luas sebesar 4.672,405 ha dengan tinggi dari permukaan laut rata-rata 25 m .Jika dilihat dari data diatas maka kedudukan air

sangat menguntungkan apabila ditinjau dari beberapa hal sebagai berikut: 1. Pengadaan Air

Pada Pabrik Gula Panji sangat mudah dalam pengadaan air karena lokasinya berada tidak jauh dari sungai besar, sehingga air tidak menjadi masalah bagi

2. Raw Material (Bahan Baku)

Daerah Pabrik Gula Panji merupakan daerah pertanian yang bagus, sehingga untuk pengadaan bahan baku mudah didapat. Pengadaan bahan baku untuk Pabrik Gula Panji diperoleh dari pertanian tebu milik rakyat dan juga pertanian tebu yang diusahakan oleh Pabrik Gula Panji.

3. Tenaga Kerja

Mulai penanaman tebu sampai dengan proses operasi Pabrik Gula Panji mudah dalam mendapatkan tenaga kerja dan dengan berdirinya PG. Panji sangat bermanfaat bagi warga sekitar karena pabrik ini dapat membuka lapangan pekerjaan.

4. Transportasi

Selain tenaga kerja pengadaan transfortasi bahan baku dan produk pada Pabrik Gula Panji sangat mudah karena letaknya yang strategis diantara jalan raya Jawa Timur dan Bali. Selain menggunakan angkutan truk Pabrik Gula Panji masih menggunakan lokomotif uap sebagai sarana angkutan tebu.

5. Listrik

Untuk penggunaan listrik di Pabrik Gula Panji sumber listrik yang digunakan berasal dari PLN dan menggunakan turbin uap yang berada didalam pabrik.

BAB 4. METODE PELAKSANAAN

4.1 Tempat dan Waktu Kegiatan

Kegiatan magang ini dilaksanakan di Pabrik Gula Panji Situbondo, Jalan Raya Panji, Mimbaan, Kecamatan Situbondo selama 38 hari terhitung mulai 17 Oktober 2016 sampai 25 November 2016 pada jam kerja.

4.2 Bentuk dan Sifat Kegiatan

Bentuk dan sifat kegiatan magang ini bersifat formal. Pelaksanaannya mahasiswa mengikuti sistem kerja dan peraturan yang ada di Pabrik Gula Panji Situbondo.

4.3 Metode Pelaksana

Metode pelaksana kegiatan magang ini melakukan 3 metode pelaksaan, yaitu Metode Praktek Lapang, Wawancara, dan Studi Pustaka.

4.3.1 Metode Praktek Lapang

Metode ini dilakukan dengan cara mengikuti kegaitan yang ada di pabrik bersama mandor disetiap stasiun tentang pengolahna tebu. Metode ini meliputi

kunjungan langsung ke dalam Stasiun Penggilangan, Pemurnian Nira, Penguapan, Pemasakan, Pengemasan.

4.3.2 Metode Wawancara

Metode ini dilakukan dengan cara diskusi dengan mandor, dengan menanyakan beberapa pertanmyaan mengenai proses pembuatan gula dan alat-ala t yang digunakan di setiap stasiun didalam Pabrik Gula Panji tersebut.

4.3.3 Studi Pustaka

Metode ini untuk mencari sumber data dengan mencatat bahan-bahan yang bersumber atau mencatat bahan-bahan dari perpustakaan seperti buku, foto dan bahan lainnya yang erat kaitannya dengan proses pengolahan tebu.

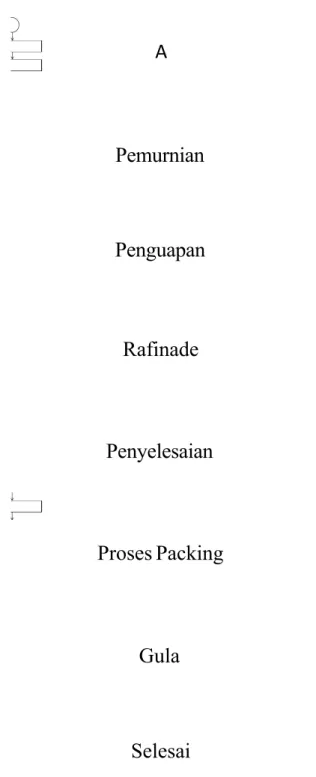

4.4 Proses Pembuatan Gula

Pemerahan (Gilingan) Mulai

Tebu

Gambar 4.2 Diagram Alir Proses Pembuatan Gula

4.5 Kegiatan Mutu Fisik Gula

Kegiatan ini dilakukan pada tanggal 01 Desember 2016 di Laboratorium Enjiring Hasil Pertanian jurusan Teknik Pertanian Fakultas Teknologi Pertanian Universitas Jember.

4.5.1 Penentuan Kadar Brix pada Gula a. Alat dan Bahan

1. Alat : Gelas ukur, Refraktometer, Pengaduk, Timbangan Analitik. 2. Bahan : Gula Pasir dan Aquades

Proses Packing Pemurnian Penguapan Rafinade Penyelesaian Selesai Gula A

Penentuan kadar brix pada gula dengan menggunakan refraktometer, untuk langkah awal dengan menimbang sampel sebanyak 50 gram pada gelas ukur, selanjutnya tambahkan dengan aquades sebanyak 50 ml aduk hingga larut lalu teteskan larutan pada sensor yang ada pada refraktometer untuk melihat brix pada larutan tersebut. Penentuan kadar brix pada gula dilakukan dengan perbedaan perbandingan bahan yaitu perbandingan bahan 1:2 dan 1:4. Tujuan menentukan brix ini untuk melihat berapa presentase massa kadar glukosa yang terdapat pada

larutan tersebut.

4.5.2 Penentuan Warna pada Gula a. Alat dan Baham

1. Alat : Color Reader CR-10, Bolpoin, Kertas HVS 2. Bahan : Gula Pasir

Penentuan warna pada gula dengan pembacaan menggunakan Colour Reader yaitu untuk mendapatkan nilai L, a, dan b, dimana nilai tersebut

merupakan L (Lightness) menunjukkan tingkat terangnya suatu warna dimana 0 menunjukkan warna hitam dan 100 menunjukkan warna putih (Safitri, 2014) sedangkan untuk nilai a yaitu menunjukkan kemerahan atau kehijauan, dan nilai b menunjukkan kekuningan atau kebiruan. Untuk mendapatkan nilai L, a, dan b langkah awalnya dengan menembak warna bahan standar yaitu pada kertas HVS berwarna putih, selanjutnya kita menentukna nilai warna gula pada objek yang

digunakan dengan menggunakan Colour Reader. Selanjutnya mencari selisih dari nilai warna bahan standar dengan bahan yang digunakan.

4.5.3 Perhitungan Densitas Curah a. Alat dan Baham

1. Alat : Timbangan analitik, gelas ukur, bolpoin, kertas 2. Bahan : Gula Pasir

Metode perhitungan densitas curah yaitu dengan menggunakan perbandingan antara massa total per volume dimana dengan menggunakan sampel yang ditempatkan pada gelas ukur 150 ml untuk mengetahui berat dari bahan yang ada pada gelas ukur tersebut. Nilai densitas curah dapat diperoleh dengan menggunakan Persamaan 3.1

= total massa

volume ... (4.1) Nilai densitas curah yang didapat ini berdasarkan sifat fisik gula ( bentuk dan

ukuran ). Untuk menentukan nilai yang berbeda digunakan cara dengan menggunakan volume tempat yang berbeda.

BAB 5. HASIL DAN PEMBAHASAN

5.1 Proses Produksi Tebu

Dalam proses produksi gula diawali denan penebangan tebu dan sampai pada proses penggudangan gula. Tebu yang akan diolah harus memenuhi kriteria tertentu, dalam hal kegiatan tebang muat, dan angkut harus mampu menyediakan tebu giling yang masak, bersih, dan segar sesuai kapasitas pabrik secara lancar dan berkesinambungan sehingga tebu dapat digiling dalam waktu yang cepat. Tahap-tahap dalam produksi tebu menjadi gula, meliputi :

1. Stasiun Gilingan

Pada stasiun ini proses penggilingan tebu sampai dihasilkan air tebu/nira. Tujuan pada proses in yaitu untrui memisahkan antara dnira dengan ampasnya, dan menekan sekecil mungkin nira yang terbawa oleh ampas tebu. Pada PG Panji Situbondo memilii 4 mesin penggilingan. Serabut tebu yang yang telah dihasilkan dai proses penggilingan pendahuluan masuk kedalam penggilingan 1 dan menghasilkan nira 1. Selanjutnya ampas tebu masuk kebaguan gilingan ditambahkan air imbisisi. Setelah masuk ke gilingan 3 ampas langsung dialirkan menuju stasiun ketel sebagai bhan bakar uap.

2. Stasiun Pemurnian

Pada stasiun ini adalah tempat dimana untuk mendapatkan nira jernih tanpa menghilangkan kandungan gula. Proses ini sangat penting karena sangat sangat menentukan baik buruknya mutu gula hasil produksi. Tujuan dari proses pemurnian ini yaitu untuk memisahkan kotoran yang terlarut maupun yang tidak

terlarut yang terdapat dalam nira. Pemisahan ini menggunakan cara pengendapan sehingga diperoleh nira jernih dengan teknik sulfitasi dengan menambahkan air kapur ke dalam nira mentah, setelah itu untuk menghasilkan gula SHS dialiri SO2

atau gas belerang yang akan mentralisir kelebihan air kapur sampai pH berubah menjadi netral. Penambahan air kapur dilakukan saat nira sudah mengalami proses Pemanasan Pendahuluan yang suhunya mencapai 75°C pada perlakuan

Setelah pemanasan dilakukan nira masuk ke dalam Defikator. Pada PG Panji terdapat dua unit Defikator. Sebelum masuk pada Defikator ini pH nira yang keluar dari PP I ini memiliki pH 5,6 dan masuk ke dalam Defikator I pH nya akan naik karena susu kapur sebesar 7,0. Pada Defikator 2 pH akan naik kembali menjadi 8,5-9,5 agar proses pengikatan kotoran yang bukan nira lebih optimal, di dalam defikator juga dilengkapi dengan pengaduk. Setelah pH naik sifat asam yang tinggi dapat merusak sukrosa maka pH akan kembali turun dengan penyemprotan SO2 sebagai pengikat dan pengeras lotoran yang bukan nira.

Setelah nira sudah tersulfiltrasi nira akan ditampung pada peti nira tersulfiltasi. Nira ini akan di pompa menuju PP II dan di panaskan kembali hingga suhu 105°C. Pemnasan pada PP II ini bertujuan untuk mempercepat proses pengendapan kotoran. Dari PP II ini nira masuk ke dalam Expandur. Tujuan dari

alat Expandur ini adalah untuk menghilangkan dan mengeluarkan gas serta udara yang ada atau larut dalam nira yang tidak diinginkan agar tidak menghambat proses pengendapan pada peti pengendap. Di dalam Expandur di tambahkan floculant, floculant berfungsi sebagai pemercepat pembentukan fluc (kotoran) sehingga kotoran yang terbentuk mudah mengendap. Sehingga dari penambahan floculant ini kotoran yang berpartikel kecil akan menjadi lebih besar. Nira ini akan dialirkan ke Door Clarifer yang berfungsi sebagai tempat pengendap kotoran. Proses pengendapan ini akan menghasilkan nira encer dan nira kotor. Nira kotor akan masu ke dalam Rotary Vacuum Filter yang menghasilkan blotong dan nira encer. Nira encer ini akan menuju saringan dengan ukuran 2000 mesh. Dengan tujuan ampas yang sangat kecul yang masih bercampur di nira encer ini akan hilang. Dan nira yang keluar dari saringan ini akan menghasilkan nira jernih. Nira jerni akan dipanaskan di PP III dan blotong akan dkelola oleh pihak kedua.

Pada PP III nira encer akan di panaskan kembali hingga suhu 11 0̊C dengan tujuan agar meringankan proses selanjutnya yaitu proses penguapan. Dari PP III nira dialirkan menuju bejana evaporator.

3. Stasiun Penguapan

Stasiun ini adalah tempat yang mengubah cairan nira menjadi kristal gula. Tujuan dari stasiun penguapan ini adalah untuk menguapkan air yang terdapat

didalam cairan gula sehingga menghasilkan kristal-kristal gula sebanyak mungkin, serta memperkecil kadar gula yang terkandung dalam tetes. Kadar air nira encer setelah masuk evaporator mengalami penguapan sebesar 30-40%.

Proses penguapan di UU.PG. Panji ini memiliki enam bejana evaporator. Pada saat dalam masa giling (DMG) evaporator yang digunakan adalah lima bejana dan yang satu digunakan sebagai cadangan. Sitem ini disebut dengan

istilah System Quintuple Effect. Bejana yang lain dicadangkan ini akan digunakan pada saat bejana lain dilakukan pembersihan yang biasanya dilakukan dalam satu

minggu satu kali. 4. Stasiun Masakan

Tempat untuk memasak nira kental yang dihasilkan guna memperoleh kristal gula yang diinginkan. Stasium masakan yang ada di UU.PG. Panji ini menggunakan masakan bertingkat yang dilakukan pada tekanan rendah (vacuum) agar tidak terjadi kerusakan atau mengalami proses karamelisasi. Sistem yang digunakan yaitu sitem masakan A-C-D. Tujuan dari penggunaan sistem ini untuk menghasilkan gula prosuk sebanyak mungkin.

Pada pabrik tengah terdapat masakan C dan D, sedangkan di Stasiun Rafinade (Pabrik Belakang) terdapat masakan A, pendinginan dan juga High Grade Fugal (CFG) pada putara A1 dan A2.

Nira Kental (NK) akan masuk pada masakan A dan C. Dan masakan D akan menghasilkan tetes dan juga Babonan D yang akan digunakan dimasakan C. Semntara masakan C akan menghasilkan Babonan C yang digunakan untuk mengkristalkan gula pada masakan A. Sementara masakan A yang berada di Stasiun Rafinade akan menghasilkan gula SHS (Super High Sugar) dan juga menghasilkan stroop A yang akan digunakan untuk masakan C.

Gula SHS dari proses masakan ini akan berjalan menuju talang goyang. Pada talang goyang ini terdapat dryer. Dryer ini bekerja dengan cara menyemprotkan uap pada gula yang mengkristal agar tidak menyatu degan gula yang lain dan talang goyang juga berfungsi sebagai alat agar gula gula saat melewati dryer tidak menempel pada gula lain.

5. Stasiun Rafinade

Stasiun Rafinade adalah stasiun dimana nira kental (NK) terjadi kristalisasi dan juga proses pendinginan. Proses kristalisasi bisa terjadi karena NK memiliki derajat kekentalan 30°BE yang membuat proses kristalisasi ini menjadi mudah. Di Stasiun Rafinade (Pabrik Belakang) terdapat masakan A, pendinginan dan juga High Grade Fugal (CFG) pada putara A1 dan A2.

Proses pendinginan gula terjadi pada talang goyang yang digerakan oleh sebuah motor listrik. Dan pada talang goyang terdapat juga Dryer , Dryer ini bekerja dengan cara menyemprotkan uap pada gula yang mengkristal agar tidak

menyatu degan gula yang lain. 6. Stasiun Penyelesaian

Pada stasiun ini proses penyaringan gula dan pengemasan gula yang meliputi penimbangan dan penjahitan benang karung yang berisi gula. Pada proses penyaringan gula yaitu proses dimana penyaringan gula sesuai dengan

standar yang diinginkan yaitu 0,9-1,2 mm lalu setelah melului proses penyaringan selanjutnya proses dimasukkan kedalam karung dsebanyak 50 kg dengan melalui proses penimbangan dan selanjutnya karung yang berisi gula dijahit lalu disimpan

dildalam gudang penyimpanan dan siap untuk di distribusikan.

5.2 Analisis Kadar Brix Gula

Penentuan kadar brix pada gula dilakukan dengan membandingkan bahan dan aquadest. Perbandingan yang dilakukan yaitu 1:1, 1:2, dan 1,4. Perbandingan 1:1 yaitu perbandingan bahan sebanyak 50 gram dan 50 ml aquadest, begitupun perbandingan 1:2 dan 1:4. Perbandingan ini dilakukan untuk menentukan nilai

kadar brix di setiap perlakuan. Hasil pembacaan menggunakan refraktometer adalah sebagai berikut :

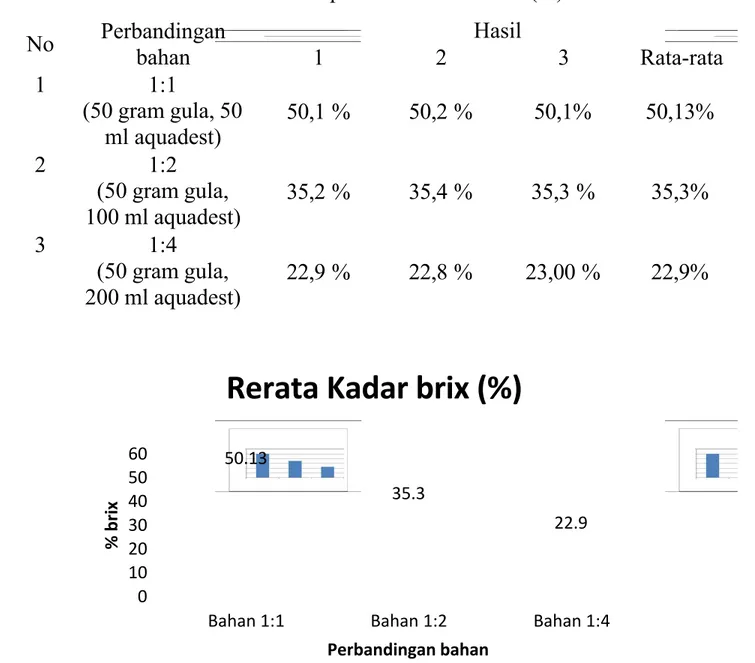

Tabel 5.1 Hasil pembacaan kadar brix(%) No Perbandingan bahan Hasil 1 2 3 Rata-rata 1 1:1 (50 gram gula, 50 ml aquadest) 50,1 % 50,2 % 50,1% 50,13% 2 1:2 (50 gram gula, 100 ml aquadest) 35,2 % 35,4 % 35,3 % 35,3% 3 1:4 (50 gram gula, 200 ml aquadest) 22,9 % 22,8 % 23,00 % 22,9%

Gambar 5.1 Grafik pembacaan kadar brix dengan perbandingan berbeda

Hasil yang diperoleh dalam analisa ini menunjukkan bahwa pengukuran kadar brix menggunakan refraktometer merupakan salah satu alat ukur dan metode penentuan kadar brix yang akurat, karena prinsip pengukuran ini menggunakan pembiasan cahaya. Konsentrasi bahan terlarut sering dinyatakan dalam satuan Brix(%) yaitu merupakan presentasi dari bahan terlarut dalam sample (larutan air). Kadar bahan terlarut merupakan total dari semua bahan dalam air, termasuk gula, garam, protein, asam dsb (Sarjana,2010)

Berdasarkan rata-rata hasil penentuan kadar brix pada gula menunjukkan bahwa nilai kadar brix muntuk perbandingan 1:1, 1:2, dan 1:4 berturut-turut adalah 50,13%, 35,3%, dan 22,9%. Dari hasil yang didapat bahwa semakin

50.13 35.3 22.9 0 10 20 30 40 50 60

Bahan 1:1 Bahan 1:2 Bahan 1:4

% b r i

x

Perbandingan bahan

tinggi perbandingan bahan maka nilai kadarnya semakin rendah, ini membuktikan bahwa kadar glukosa yang didapat juga semakin rendah.

5.3 Analisis Warna Gula

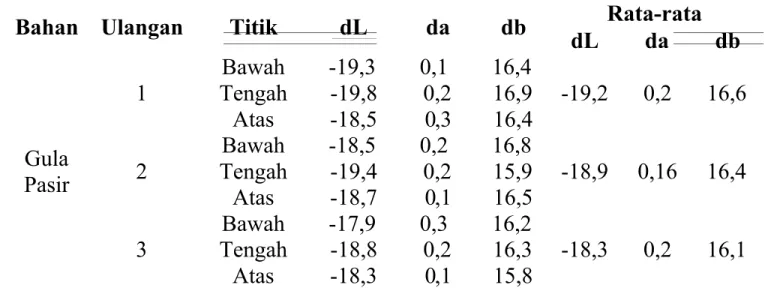

Pengamatan warna yang dilakukan menggunakan Colour Reader CR-10, pada sampel gula Pabrik Gula Panji Situbondo. Sampel tersebut diukur dengan mengambil titik tengah, atas, dan bawah sebanyak 3 kali pengulangan. Untuk mengetahui nilai L, a, dan b perlu adanya nilai standar yaitu Lx, ax, dan bx, dengan

mengukur pada kertas putih. Untuk mengetahui nilai L, a, dan b yaitu dengan menggunakan rumus : L= Lx+dL, a= ax+da, dan b= bx+db. Berikut hasil

pembacaan warna gula dengan menggunakan Colour Reader CR-10 : Tabel 5.2 Pengamatan Gula

Bahan Ulangan Titik dL da db Rata-rata

dL da db Gula Pasir 1 Bawah -19,3 0,1 16,4 -19,2 0,2 16,6 Tengah -19,8 0,2 16,9 Atas -18,5 0,3 16,4 2 Bawah -18,5 0,2 16,8 -18,9 0,16 16,4 Tengah -19,4 0,2 15,9 Atas -18,7 0,1 16,5 3 Bawah -17,9 0,3 16,2 -18,3 0,2 16,1 Tengah -18,8 0,2 16,3 Atas -18,3 0,1 15,8

Tabel 5.3 Pengamatan Kertas Putih

Bahan Ulangan Lx ax bx Kertas Putih 1 84,9 2,6 -3,0 2 84,8 2,6 -2,8 3 84,8 2,7 -3,0

Tabel 5.4 Pengukuran Bahan Standart dan Sampel Gula

Ulangan dL da db L a b

1 -19,2 0,2 16,6 65,7 2,8 13,6

2 -18,9 0,16 16,4 65,9 2,76 13,6

3 -18,3 0,2 16,1 66,5 2,9 13,1

Color reader adalah alat pengukur warna yang didesain dengan tiga reseptor sehingga mampu membedakan warna akurat antara terang dan gelap. Pengukuran warna ini menggunakan color reader denga nseri CR-10, dan perbedaan warna dalam bentuk delta (L,a,b), delta (E,a,b) atau delta (L,c,h)..

Lambang L menunjukkan tingkat kecerahan berdasarkan warnaputih, lambang a menunjukkan kemerahan atau kehijauan, dan lambang b menunjukkan kekuningan atau kebiruan. DerajatPutih (L) merupakan pengukuran yang umum dilakukan untuk menentukan kecerahan warna gula.Berdasarkan data hasil pada pengulangan gula memiliki tingkat kecerahan (derajatputih) yang berbeda-beda. Hasil rata-rata untuk pengukuran warna pada gula kristal menggunakan colour reader CR-10 didapat hasil rerata untuk nilai L = 66,03; a=2,82; dan b=13,4

5.4 Densitas Curah

Densitas Curah ( Pb) merupakan perbandingan antara massa total gula dengan volume yang ditempati gula pada suatu ruang. Densitas curah merupakan salah satu sifat fisik bahan pangan yang digunakan dalam sutu gudang penyimpanan. Diketahui bahwa total massa gula 130,41 gram dan volume ruang yang ditempati adalah 150 ml. Dari sampel gula diperoleh hasil bahwa densitas curah gula adalah 0,8694 g/ml. Hasil yang didapat ini berdasarkan sifat fisik gula ( bentuk dan ukuran ), bentuk gula yang seperti kristal dan ukuran gula yang kecil mengakibatkan kerapatan gula pada tempat sangat kecil, sehingga menghasilkan nilai yang cukup tinggi.

BAB 6. PENUTUP

6.1 Kesimpulan

Berdasarkan hasil dan pembahasan diatas, dapat disimpulkan sebagai berikut :

a. Proses produksi gula diawali dengan penebangan sampai proses penggudangan gula. Tahap-tahap produksi tebu menjadi gula dimulai dari, stasiun penggilingan, stasiun pemurnian, stasiun penguapan, stasiun pemasakan,

stasiun rafinade, stasiun penyelesaian.

b. Hasil pengukuran kadar brix dengan melihat kadar gula menggunakan refraktometer bahwa nilai kadar brix muntuk perbandingan 1:1, 1:2, dan 1:4 berturut-turut adalah 50,13%, 35,3%, dan 22,9%.

c. Hasil rata-rata untuk pengukuran warna pada gula kristal menggunakan colour reader CR-10 didapat hasil rerata untuk nilai L = 66,03; a=2,82; dan b=13,43 d. Total masa gula 130,41g dan volume yang ditempati yaitu 150 ml, hasil yang

didapat untuk perhitungan densitas curah gula adalah 0,8694 g/ml, bentuk gula yang seperti kristal dan ukuran gula yang kecil mengakibatkan kerapatan gula pada tempat sangat kecil, sehingga menghasilkan nilai yang cukup tinggi

6.2 Saran

Menentukan karakteristik fisik dari gula masih kurang untuk masalah berat jenis dan karateristik yang lain. Perlu adanya evaluasi sifat fisik gula yang lain

DAFTAR PUSTAKA

Anonim. 2016. Pengertian, Ciri-Ciri dan Sifat Perubahan Fisis serta contohnya. http://informasiana.com/pengertian-ciri-ciri-dan-sifat-perubahan-fisis-serta-contohnya/. [21 Desember 2016:11.00]

Anonim. 2015. Brix Refraktometer – Alat untuk Mengetahui Kadar Gula pada

Suatu Zat. https://digital-meter-indonesia.com/blog/brix-refraktometer-alat-untuk-mengetahui-kadar-gula-pada-suatu-zat / . [21 Desember

2016:12.20]

Anomin. 2010. Panduan Teknik Budidaya Tebu. PTPN XI (Persero): Surabaya.

Dediarta. Tanpa tahun. Laporan Praktikum Teknik Penanganan Hasil Pertanian Pengukuran Densitas Dan Specific Gravity Serta Pengukuran Sudut Geser Dan Angle Of Repose.

Indrawanto, C., Purwono, Siswanto, M. Syakir, dan W. Rumini. 2010. Budidaya dan Pasca Panen Tebu. Eska Media: Jakarta.

Safitri, D. 2014. Analisis Hasil Pertanian “Colour Reader”. Universitas Jambi.

Jambi

Sarjana. 2010. Instrumentasi Hand Refraktometer . Politeknik Kesehatan Yogyakarta:Yogyakarta.

Yuwono,S. 2015. Tanaman Tebu (Saccarum officinarum). http:// darsatop. lecture.ub.ac.id/2015/10/tanaman-tebu-saccarumofficinaru/. [21 Desember 2016 :10.04]

LAMPIRAN

Lampiran B. Pengukuran Kadar Gula

Refraktometer Sampel Gula

Penimbangan Sampel 50 g Sampel yang sudah ditambah Aqudest dengan perbandingan 1:1, 1:2, dan 1:4

Lampiran C. Pengukuran Warna

Colour Reader CR 10 Sampel Gula

Pengukuran Sampel Pengukuran Sampel Bagian Atas Bagian Tengah

Pengukuran Warna Bahan standar (Kertas Putih)

Pengukuran Sampel Bagian Bawah

Lampiran D. Densitas Curah

Sampel Gula

Massa bahan

Skema Produksi

37

Meja Tebu Meja Tebu

Stasiun Penggilangan Stasiun Penggilingan

Stasiun Penguapan Stasiun pemasakan