5

LANDASAN TEORI

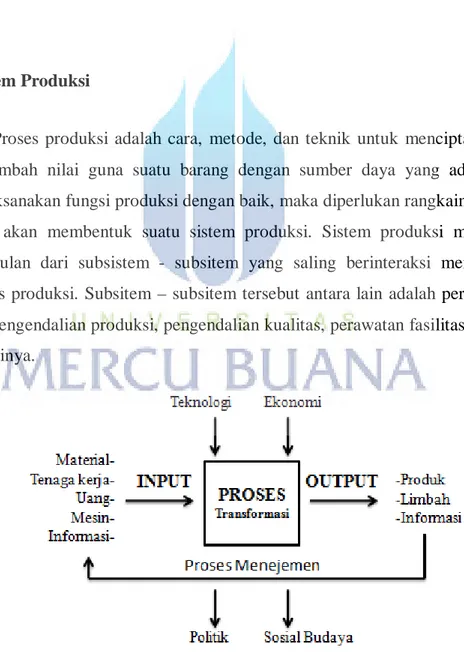

2.1 Sistem Produksi

Proses produksi adalah cara, metode, dan teknik untuk menciptakan atau menambah nilai guna suatu barang dengan sumber daya yang ada. Untuk melaksanakan fungsi produksi dengan baik, maka diperlukan rangkain kegiatan yang akan membentuk suatu sistem produksi. Sistem produksi merupakan kumpulan dari subsistem - subsitem yang saling berinteraksi menjalankan proses produksi. Subsitem – subsitem tersebut antara lain adalah perancangan dan pengendalian produksi, pengendalian kualitas, perawatan fasilitas, dan lain sebaginya.

Sistem produksi menurut proses menghasilkan outputnya dapat dibedakan menjadi dua yaitu proses produksi kontinyu dan proses produksi terputus. Proses produksi kontinyu dicirikan dengan prosesnya tidak memerlukan waktu set up yang lama serta proses produksinya berjalan secara terus menerus. Sedangkan pada proses produksi terputus memerlukan waktu set up yang relatif lebih lama. Hal ini dikarenakan proses ini memproduksi berbagai jenis spesifikasi produk sesuai pesanan, sehingga adanya pergantian jenis barang yang diproduksi akan membutuhkan kegiatan set up yang berbeda.

Menurut tujuan operasinya sistem produksi dapat dibedakan menjadi 4 jenis antara lain:

1. Engineering To Order (ETO)

Yaitu apabila pemesan meminta produsen untuk membuat produk dimulai dari proses perancanganya.

2. Assembly To Order (ATO)

Yaitu apabila produsen membuat desain standart, modul-modul opsinya standar yang sebelumnya dan merakit suatu kombinasi tertentu dari modul-modul tersebut sesuai dengan pesanan konsumen.

3. Make To Order (MTO)

Yaitu apabila produsen menyelesaikan produk akhirnya jika dan hanya jika telah menerima pesanan dari konsumen.

4. Make To Stock (MTS)

Yaitu apabila produsen memproduksi barang dan ditempatkan sebagai persediaan sebelum pesanan konsumen diterima.

2.2 Persediaan

Persediaan adalah sumber daya menganggur (idle resource) yang menunggu proses lebih lanjut (Arman hakim nasution dan yudha prasetyawan, 2008:113). Dalam sistem manufaktur jika kita melihat dari jenisnya ada 4 macam persediaan secara umum, yaitu:

1. Bahan Baku (Raw Materials)

Adalah barang – barang yang dibeli dari pemasok dan akan diolah menjadi produk yang dihasilkan oleh perusahaan.

2. Bahan Setengah Jadi (Work In Proses)

Adalah bahan baku yang sudah diolah atau dirakit menjadi satu komponen namun masih membutuhkan proses lanjutan agar menjadi produk.

3. Barang Jadi (Finished Goods)

Adalah barang jadi yang telah selesai diproses yang siap disimpan ataupun didistribusikan ke konsumen.

4. Bahan – Bahan Pembantu (Supplies)

Adalah barang – barang yang dibutuhkan untuk menunjang kegiatan produksi, namun tidak akan menjadi bagian pada produk akhir yang dihasilkan perusahaan.

Timbulnya persediaan dalam suatu sistem, baik itu sistem manufaktur maupun non manufaktur adalah akibat dari kondisi – kondisi sebagai berikut:

a) Mekanisme pemenuhan atas permintaan. Permintaan akan suatu barang tidak akan dapat dipenuhi dengan segera bila barang tersebut tidak tersedia sebelumnya. Hal ini dikarenakan adanya waktu proses produksi, oleh sebab itu perlu dirasa adanya persedaiaan.

b) Adanya keinginan untuk meredam ketidakpastian. Ketidakpastian yang dimaksud adalah adanya vareasi permintaan, waktu pembuatan yang tidak selalu sama, Waktu ancang yang cenderung tidak pasti.

c) Keinginan melakukan spekulasi yang bertujuan untuk mendapatkan keuntungan dari kenaikan harga barang yang terjadi.

2.2.1 Fungsi persediaan

Pada dasarnya tujuan utama persedian adalah untuk melepaskan berbagai fase operasi. Adapun beberapa fungsi persedian dalam industri adalah sebagai berikut:

1. Untuk melakukan "decouple" atau memisahkan beragam bagian proses produksi. Contoh jika persediaan sebuah perusahaan berubah-ubah, maka mungkin diperlukan persediaan tambahan untuk melakukan decouple proses produksi dari para pemasok.

2. Untuk melakukan decouple perusahaan dari perubahan permintaan dan menyediakan persediaan barang-barang yang memberikan pilihan bagi pelanggan. Contoh umumnya terjadi pada industri distribusi atau retail. 3. Untuk mengambil keuntungan potongan harga jika membeli dalam

jumlah tertentu. Sebab pembelian dalam jumlah lebih besar dapat mengurangi biaya produksi atau pengiriman barang.

4. Untuk menjaga pengaruh inflasi dan kenaikan harga. 2.2.2 Biaya Persedaian

Secara umum biaya persediaan terdiri dari biaya tetap dan biaya variabel. Biaya persediaan didasarkan pada parameter ekonomis yang sesuai dengan jenis biaya. Jenis biaya terdiri dari:

1. Biaya pembelian, adalah ongkos pembelian suatu barang yang besarnya bergantung pada jumlah dan harga barang tiap unit.

2. Biaya pemesanan, adalah ongkos pengadaan barang yang berasal dari pembelian pesanan dari pemasok atau ongkos persiapan apabila barang diproduksi sendiri.

3. Biaya simpan, adalah ongkos yang dikeluarkan atas investasi persediaan, penyimpanan dan pemeliharaan persediaan.

4. Biaya kekurangan persediaan, adalah ongkos yang timbul akibat kehabisan persediaan.

2.2.3 Metode Pengendalian Persedian

Terdapat tiga jenis metode persedaian yang biasa digunakan oleh perusahaan, adapun ketiga metode tersebut adalah metode pengendalian tradisional, perancangan kebutuhan material dan kanban. Metode pengendalian tradisional menggunakan matematika dan statistik dalam

penghitunganya. Metode ini lebih cocok untuk penentuan barang yang sifatnya tidak saling terkait (independent). Sedang dua metode yang lain lebih cocok untuk barang yang sifatnya saling terkait (dependent).

2.3 Peramalan

Peramalan adalah proses untuk memperkirakan beberapa kebutuhan di masa mendatang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang ataupun jasa. (Arman Hakim Nasution dan Yudha Prasetyawan, 2008:29).

Permalan relatif tidak terlalu dibutuhkan dalam pasar yang setabil, karena perubahan permintaan yang relatif kecil. Tetapi dalam kondisi pasar yang dinamis dan kompleks peramalan sangat dibutuhkan. Langkah-langkah yang harus dilakukan untuk melakukan peramalan adalah sebagai berikut:

a. Plot data permintaan dan waktu

b. Pilih beberapa metode peramalan yang ada c. Evaluasi kesalahan peramalan

d. Pemilihan metode peramalan yang paling akurat e. Interpretasi hasil permalan.

Dalam hubungannya dengan horison waktu, maka kita bisa mengklasifikasikan peramalan kedalam 3 kelompok, yaitu : (Arman Hakim Nasution, Perencanaan dan Pengendalian Produksi, 2008):

1. Peramalan jangka panjang.

Umumnya 2-10 tahun, peramalan ini digunakan untuk perencanaan produk dan perencanaan sumber daya.

2. Peramalan jangka menengah.

Umumnya 1 sampai 24 bulan, peramalan ini lebih khusus dibandingkan peramalan jangka panjang, biasanya digunakan untuk menentukan aliran kas, perencanaan produksi dan penentuan anggaran.

Umumnya 1-5 minggu, peramalan ini digunakan untuk mengambil keputusan dalam hal perlu tidaknya lembur, penjadwalan kerja, dan keputusan jangka pendek lainnya.

2.3.1 Sifat hasil peramalan

Dalam membuat peramalan ada beberapa hal yang harus diperhatikan yaitu bahwa hasil sebuah ramalan pasti mengandung kesalahan. Artinya ketidakpastian yang ada itu tidak bisa benar-benar dihilangkan akan tetapi ketidak pastian tersebut kemudian diukur dalam sebuah nilai ukuran kesalahan. Sehingga, sangat penting bagi kita untuk mencantukan besaran nilai kesalahan dari peramalan yang kita buat.

2.3.2 Karateristik peramalan yang baik

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara lain: akurasi, biaya dan kemudahan. Penjelasan dari kriteria-kriteria tersebut adalah sebagai berikut : (Arman Hakim Nasution, Perencanaan dan Pengendalian Produksi, 2003)

1) Akurasi

Akurasi dari suatu hasil peramalan diukur dengan kebiasaan dan ketetapan peramalan tersebut. Hasil peramalan dikatakan bias bila peramalan tersebut terlalu tinggi atau terlalu rendah dibandingkan dengan kenyataan. Hasil peramalan dikatakan konsisten bila besarnya kesalahan peramalan relatif kecil. Peramalan yang terlalu rendah akan mengakibatkan kekurangan persediaan, sehingga permintaan konsumen tidak dapat dipenuhi dengan segera, akibatnya adalah perusahaan akan kehilangan pelanggan dan kehilangan keuntungan penjualan. Peramalan terlalu tinggi akan mengakibatkan terjadinya penumpukan persediaan. Keakuratan dari hasil peramalan berperan penting dalam menyeimbangkan persediaan yang ideal (meminimasi persediaan dan memaksimalkan tingkat pelayanan).

2) Biaya

Biaya yang dibutuhkan dalam pembuatan suatu peramalan tergantung dari jumlah item yang diramalkan, lamanya periode peramalan dan metode peramalan yang dipakai. Ketiga faktor pemicu tersebut mempengaruhi beberapa banyak data yang dibutuhkan, bagaimana penyimpanan datanya (manual/komputerisasi), dan siapa tenaga ahli yang diperbantukan. Pemilihan metode peramalan harus disesuaikan dengan data yang tersedia dan tingkat akurasi yang ingin di dapat, misalnya item-item yang penting akan diramalkan dengan metode yang canggih dan mahal, sedangkan item-item yang kurang penting bisa diramalkan dengan metode yang sederhana dan murah.

3) Kemudahan

Penggunaan metode peramalan yang sederhana, mudah dibuat, dan mudah diaplikasikan akan memberikan keuntungan bagi perusahaan. Adalah percuma memakai metode yang canggih, tetapi tidak dapat diaplikasikan pada sistem perusahaan karena keterbatasan dana, sumber daya manusia maupun peralatan teknologi.

2.3.3 Metode peramalan.

Secara umum, peramalan diklasifikasikan menjadi 2 macam yaitu : (Arman Hakim Nasution, Perencanaan dan Pengendalian Produksi, 2003). Peramalan yang bersifat subyektif dan Peramalan yang bersifat obyektif. Perbedaan antara kedua macam peramalan ini didasarkan pada cara mendapatkan nilai-nilai ramalan.

a) Peramalan Subyektif

Peramalan ini lebih menekankan pada keputusan-keputusan hasil diskusi, pendapat pribadi seseorang, dan intuisi yang meskipun kelihatannya kurang ilmiah tetapi dapat memberikan hasil yang baik. Berikut metode - metode peramalan subyektif diantaranya:

1. Metode Delphi

Metode ini merupakan cara sistematis untuk mendapatkan keputusan bersama dari suatu grup yang terdiri dari para ahli dan berasal dari disiplin ilmu yang berbeda. Group ini tidak bertemu secara bersama dalam satu forum untuk berdiskusi, tetapi mereka diminta pendapatnya secara terpisah dan tidak boleh saling berunding. Hal ini dilakukan untuk menghindari pendapat yang bias karena pengaruh kelompok. Pendapat yang berbeda secara signifikan dari ahli yang lain dalam grup tersebut akan dinyatakan lagi kepada yang bersangkutan, sehingga akhirnya diperoleh angka estimasi pada interval tertentu yang dapat diterima.

Metode Delphi ini dipakai dalam peramalan teknologi yang sudah digunakan pada pengoperasian jangka panjang. Selain itu, metode ini juga bermanfaat dalam pengembangan produk baru, pengembangan kapasitas produksi, penerobosan ke segmen pasar baru dan strategi keputusan bisnis lainnya.

2. Metode Penelitian Pasar

Metode ini mengumpulkan dan menganalisa fakta secara sistematis pada bidang yang berhubungan dengan pemasaran. Salah satu teknik utama dalam penelitian pasar ini adalah survei konsumen. Survei konsumen akan memberikan informasi mengenai selera yang diharapkan konsumen, dimana informasi tersebut diperoleh dari sampel dengan cara kuisioner. Penelitian pasar sering digunakan dalam merencanakan produk baru, sistem periklanan dan promosi yang tepat. Hasil dari penelitian pasar ini kadang-kadang juga dipakai sebagai dasar peramalan permintaan produk baru.

b) Peramalan Objektif

Merupakan prosedur peramalan yang mengikuti aturan-aturan matematis dan statistik dalam menunjukkan hubungan antara permintaan

dengan satu atau lebih variabel yang mempengaruhinya. Peramalan objektif mengasumsikan bahwa tingkat keratan dan macam dari hubungan antara variabel-variabel bebas dengan permintaan yang terjadi pada masa lalu akan berulang pada masa yang akan datang. Berikut metode - metode peramalan objektif, diantaranya:

1) Metode Instrinsic

Metode ini membuat peramalan hanya berdasarkan pada proyeksi permintaan histories tanpa mempertimbangkan faktor-faktor eksternal yang mungkin mempengaruhi besarnya permintaan.

Metode ini hanya cocok untuk peramalan jangka pendek pada kegiatan produksi, dimana dalam rangka pengendalian produksi dan pengendalian persediaan bahan baku sering kali perusahaan harus melibatkan banyak item yang berbeda. Hal ini tentu membosankan, sehingga memerlukan metode-metode peramalan yang mudah dan murah. Metode intrinsic akan diwakili oleh analisis deret waktu (Time series).

2) Metode ekstrinsic

Metode ini mempertimbangkan faktor-faktor eksternal yang mungkin dapat memperngaruhi besarnya permintaan di masa mendatang dalam model peramalannya. Metode ini lebih cocok untuk peramalan jangka panjang karena dapat menunjukkan hubungan sebab akibat yang jelas dalam hasil peramalannya sehingga disebut metode kausal dan dapat memprediksi titik-titik perubahan.

Kelemahan dari metode ini adalah mahalnya biaya aplikasi dan frekuensi perbaikan hasil peramalan yang rendah karena sulitnya menyediakan informasi perubahan faktor-faktor eksternal yang terukur. Metode ekstrinsic banyak dipakai untuk peramalan pada tingkat agregat. Metode ini akan diwakili oleh metode regresi.

2.3.4 Analisis Deret Waktu

Analisis deret waktu didasarkan pada tahapan dari titik data yang sudah tertentu, misal bulanan atau mingguan. Analisis deret waktu berarti bahwa nilai masa depan diprediksi hanya dari nilai masa lalu. Analisis deret waktu terdiri dari komponen - komponen Kecenderungan / Trend (T), Siklus / Cycle (C), Pola Musiman / Season (S) dan Variasi Acak / Random (R) yang akan menunjukkan suatu pola tertentu.

a) Trend / kecenderungan (T)

Trend merupakan sifat dari permintaan dimasa lalu terhadap waktu terjadinya, apakah permintaan tersebut cenderung naik, turun atau konstan.

Gambar 2.2 Pola Trend

b) Siklus / Cycle (C)

Permintaan suatu produk dapat memiliki siklus yang berulang secara periodik, biasanya lebih dari 1 tahun, sehingga pola ini tidak perlu dimasukkan dalam peramalan jangka pendek. Pola ini berguna untuk peramalan jangka menengah dan jangka panjang.

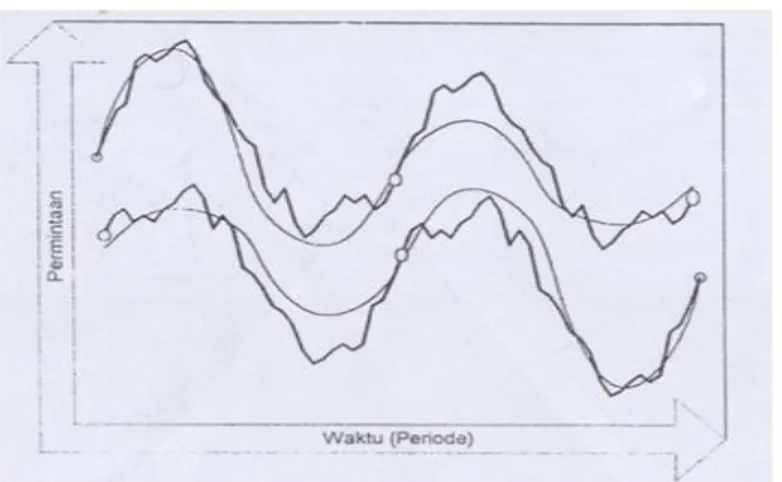

Gambar 2.3 Pola Siklus

c) Pola musiman / season (S)

Fluktuasi permintaan suatu produk dapat naik turun di sekitar garis trend dan biasanya berulang setiap tahun. Pola ini biasanya disebabkan oleh faktor cuaca, musim libur panjang, dan hari raya keagamaan yang akan berulang secara periodik setiap tahunnya.

Gambar 2.4 Pola Musiman

d) Variasi acak / Random (R)

Permintaan suatu produk dapat mengikuti pola bervariasi secara acak karena faktor-faktor adanya bencana alam, bangkrutnya perusahaan pesaing, promosi khusus dan kejadian-kejadian lainnya yang tidak mempunyai pola tertentu.

Variasi acak ini diperlukan dalam rangka menentukan persediaan pengaman untuk mengantisipasi kekurangan persedian bila terjadi lonjakan permintaan.

Gambar 2.5 Pola Acak

Untuk mendapatkan hasil peramalan menggunakan model analisis deret waktu ini, ada beberapa metode yang dapat digunakan. Adapun metode – metode yang termasuk dalam model time series adalah sebagai berikut:

1. Moving average (MA)

Moving average diperoleh dengan merata-rata permintaan berdasarkan beberapa data masa lalu yang terbaru. Tujuan dari penggunaan teknis ini adalah mengurangi atau menghilangkan variasi acak permintaan dalam hubungannya dengan waktu. Tujuan ini dicapai dengan merata-rata beberapa nilai data secara bersama-sama dan menggunakan nilai rata-rata tersebut sebagai ramalan permintaan untuk periode yang akan datang. Secara matematis MA akan dinyatakan dalam persamaan sebagai berikut :

F

t =⋯ ( )

...2.1

Dimana :

At = Permintaan aktual pada periode –t

Ft = Peramalan permintaan pada periode-t

Penentuan berapa nilai n yang tepat adalah hal yang penting dalam metode ini. Semakin besar nilai n, maka semakin halus perubahan nilai MA dari periode ke periode. Bila permintaan berubah secara signifikan dari waktu ke waktu, maka ramalan harus cukup agresif dalam mengantisipasi perubahan tersebut sehingga nilai n yang kecil akan lebih cocok dipakai. Bila permintaan cenderung stabil selama jangka waktu yang panjang, maka sebaiknya dipakai nilai n yang besar.

2. Linier Moving Average (LMA)

Model matematis LMA dapat dinyatakan sebagai berikut :

F

t+m= a

t+ b

t. m

...2.2 Dimana : at = 2.S’t – S”t Bt = 2/(N-1).(S’t-S”t) S’t =

At/n S”t =

S’t/n3. Weighted Moving Average (WMA)

Pada metode WMA, setiap data permintaan aktual memiliki bobot yang berbeda. Data yang lebih baru akan mempunyai bobot yang tinggi karena data tersebut mempresentasikan kondisi yang terakhir terjadi. Secara matematis WMA dapat dinyatakan sebagai berikut :

Ft =

( . ) ( . ) ( . )

( ) ... 2.3

Dimana :

W2 = bobot yang diberikan pada periode t-2

Wn = bobot yang diberikan pada periode t-n

n = jumlah periode

4. Single Exponential Smoothing (SES)

Model matematis SES dapat dinyatakan sebagai berikut : Ft+1 = . At + (1-) . Ft ... 2.4

Dimana :

At = Data permintaan pada periode t

= Faktor / konstanta pemulusan

Ft+1 = Peramalan untuk periode t

Untuk t = 1, Ft+1 = At, Pengaruh smoothing :

- Semakin besar , smoothing yang dilakukan semakin kecil - Semakin kecil , smoothing yang dilakukan semakin besar.

5. Double Exponential Smoothing (DES)

Model matematis DES dengan satu parameter (Browns Linier Method) dapat dinyatakan sebagai berikut :

F

t+m= a

t+ b

t.m

...2.5Dimana : at = 2.S’t – S”t

Bt = /(1-).(S’t-S”t)

S”t = S’t + (1-) S’t-1

Untuk t = 1, S’t-1 =At

2.3.5 Analisa Kesalahan Peramalan

Ukuran akurasi hasil peramalan merupakan ukuran kesalahan peramalan yaitu tingkat perbedaan antara hasil peramalan dengan permintaan yang sebenarnya terjadi. Ketepatan peramalan dinyatakan sebagai kesalahan dalam peramalan. Kesalahan yang kecil berarti ketepatan peramalanya tinggi atau ukuran akurasinya kecil, begitupula sebaliknya. Untuk menghitung besaranya kesalahan suatu peramalan dapat digunakan beberapa metode berikut:

a) Mean Absolute Deviation

MAD merupakan rata-rata kesalahan mutlak selama periode tertentu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan kenyataannya. Secara matematis MAD dirumuskan sebagai berikut :

MAD [ ]= ... 2.6

b) Mean Square Error (MSE)

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap periode dan membaginya dengan jumlah periode peramalan.

MSE = ( ) ... 2.7

c) Mean Forecast Error (MFE)

MFE sangat efektif untuk mengetahui apakah hasil peramalan selama periode tertentu terlalu tinggi atau rendah. Bila hasil peramalan tidak bias,

maka nilai MFE akan mendekati nol. MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah periode peramalan.

MFE = ( ) ... 2.8

d) Mean Absolute Percentage Error (MAPE)

MAPE merupakan ukuran kesalahan relatif. MAPE menyatakan persentase kesalahan hasil peramalan terhadap permintaan aktual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah.

MAPE =

[

]

... 2.92.3.6 Pemeriksaan (Verifikasi) Dan Pengendalian Ramalan

Setelah membuat peramalan, langkah selanjutnya adalah memeriksa bahwa hasil peramalan tersebut benar-benar mencerminkan data masa lalu dan sistem sebab akibat yang mendasari permintaan produk.

Sepanjang aktualitas peramalan tersebut dapat dipercaya, hasil peramalan akan terus digunakan. Jika selama proses pemeriksaan atau vertifikasi ditemukan keraguan validitas metode peramalan yang digunakan, harus dicari metode lain yang lebih cocok. Validitas tersebut harus ditentukan dengan uji statistika yang sesuai. Bentuk termudah dari cara pengendali peramalan adalah peta kendali statistik yaitu peta kendali bergerak (Moving Range chart/MR chart). MR Chart dirancang untuk membandingkan nilai yang diramalkan dengan nilai permintaan aktual dari suatu permintaan pada periode yang sama.

MR =

Ft t

Ft1t1

Rata-rata rentang bergerak : 1 n MR MR ...2.11 Garis tengah peta MR adalah pada titik nol.

Batas-batas kontrol adalah :

Batas kontrol atas : UCL = 2,66MR Batas kontrol bawah : LCL = 2,66MR

Perubahan atau perbedaan yang digambarkan pada peta MR adalah :

t t t F d ...2.14

Jika semua titik-titik yang diplot masuk ke dalam batas-batas kendali, maka persamaan tersebut benar/valid. Jika ditemukan satu titik yang berada di luar batas kendali pada saat peramalan diverifikasi, maka harus ditentukan apakah data tersebut harus diabaikan atau membuat peramalan baru.

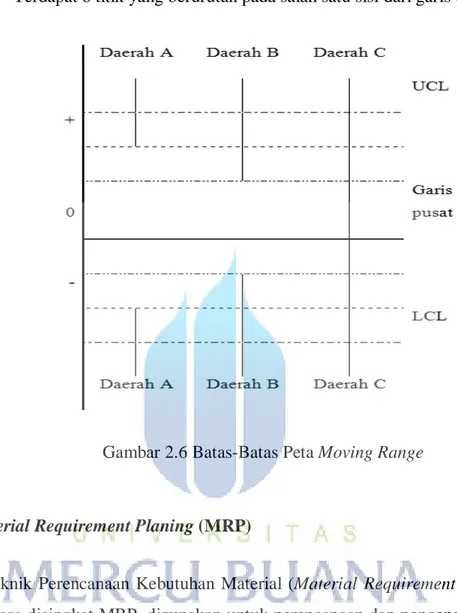

2.3.7 Pengujian Kondisi Tak Terkendali

Pengujian suatu kondisi tak terkendali adalah suatu titik di luar batas-batas kendali. Untuk maksud pengujian tersebut, peta MR dibagi ke dalam 6 daerah dengan lebar yang sama.

Daerah A =

2,66MR

1,77MR 3 2 Daerah B =

2,66MR

0,89MR 3 1 Daerah C terdiri dari bagian di atas dan di bawah garis tengah. Pengujian untuk suatu kondisi tak terkendali adalah :

Dari 3 titik yang berurutan, 2 titik atau lebih terdapat pada salah satu daerah A

...2.13

Dari 5 titik yang berurutan, 4 titik atau lebih terdapat pada salah satu daerah B

Terdapat 8 titik yang berurutan pada salah satu sisi dari garis tengah

Gambar 2.6 Batas-Batas Peta Moving Range

2.4 Material Requirement Planing (MRP)

Teknik Perencanaan Kebutuhan Material (Material Requirement Planning) atau biasa disingkat MRP, digunakan untuk perencanaan dan pengendalian item barang (komponen) yang tergantung (dependent) pada item-item tingkat (level) yang lebih tinggi.

Tujuan dari MRP adalah menentukan kebutuhan dan jadwal untuk pembuatan komponen-komponen dan subasembling-subasembling atau pembelian material untuk memenuhi kebutuhan yang telah ditetapkan sebelumnya oleh MPS. Sistem MRP mempunyai fungsi utama : Kontrol tingkat persediaan, penugasan komponen berdasar urutan prioritas, dan penentuan kebutuhan kapsitas (capacity requirement) pada tingkat yang lebih detail daripada proses perencanaan pada rough-cut capacity-requirements.

2.4.1 Input sistem MRP

Ada tiga input yang dibutuhkan oleh sistem MRP, yaitu : 1. Jadwal Induk Produksi

Jadwal Induk Produksi (JIP) didasarkan pada peramalan atas permintaan dari setiap produk akhir yang akan dibuat. Hasil peramalan (perencanaan jangkapanjang) dipakai untuk membuat rencana produksi (perencanaan jangka sedang) yang pada akhirnya dipakai untuk membuat JIP (jadwal induk Produksi) yang berisi rencana secara mendetail mengenai 'jumlah produksi” yang dibutuhkan untuk setiap produk akhir beserta 'periode waktunya” untuk suatu jangka perencanaan dengan memperhatikan kapasitas yang tersedia (pekerja, mesin dan bahan).

Tabel 2.1 Contoh Jadwal Induk Produksi

PRODUK PERIODE 1 2 3 4 5 A 10 50 28 10 20 B 15 20 55 20 15 C 5 25 40 22 15 D 16 10 20 10 15

2. Catatan Keadaan Persediaan

Catatan Keadaan Persediaan menggambarkan status semua item yang ada dalam persediaan. Setiap item persediaan harus diidentifikasikan secara jelas jumlahnya karena transaksi-transaksi yang terjadi, seperti penerimaan, pengeluaran, produk cacat dan data-data tentang lead time, teknik ukuran lot yang dipakai, persediaan pengamanan dan sebagainya. Hal ini dilakukan untuk menghindari kesalahan dalam perencanaan.

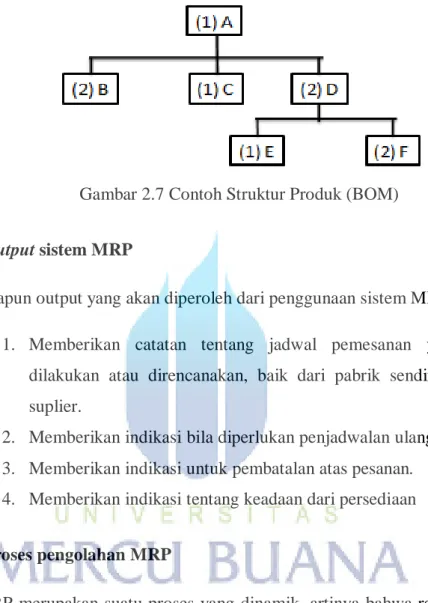

3. Struktur Produk

Struktur Produk berisi informasi tentang hubungan antara komponen-komponen dalam suatu proses asembling. Informasi ini dibutuhkan dalam menentukan kebutuhan kotor dan kebutuhan bersih suatu komponen. Selain

itu, struktur produk juga berisi informasi tentang 'jumlah kebutuhan komponen” pada setiap tahap asembling dan 'jumlah produk akhir” yang harus dibuat.

Gambar 2.7 Contoh Struktur Produk (BOM) 2.4.2 Output sistem MRP

Adapun output yang akan diperoleh dari penggunaan sistem MRP adalah: 1. Memberikan catatan tentang jadwal pemesanan yang harus

dilakukan atau direncanakan, baik dari pabrik sendiri atau dari suplier.

2. Memberikan indikasi bila diperlukan penjadwalan ulang. 3. Memberikan indikasi untuk pembatalan atas pesanan. 4. Memberikan indikasi tentang keadaan dari persediaan 2.4.3 Proses pengolahan MRP

MRP merupakan suatu proses yang dinamik, artinya bahwa rencana yang dibuat perlu disesuaikan dengan perubahan – perubahan yang terjadi. Pada dasarnya proses pengolahan MRP meliputi 4 langkah dasar, yaitu:

a. Netting (Perhitungan Kebutuhan Bersih).

Adalah proses perhitungan kebutuhan bersih untuk setiap periode selama horizon perencanaan. Kebutuhan Bersih (NR) dihitung sebagai nilai dari Kebutuhan Kotor (GR) minus Jadwal Penerimaan (SR) minus Persediaan Ditangan (OH). Kebutuhan Bersih dianggap nol bila NR lebih kecil dari atau sama dengan nol.

Tabel 2.2 Contoh Proses Netting

PERIODE 1 2 3 4 5

Kebutuhan Kotor 50 40 75 90 75

Penerimaan Dari Pesanan 100 100 Persediaan Yang Tersedia 50 110 35 45 -30

Kebutuhan Bersih 0 0 0 0 30

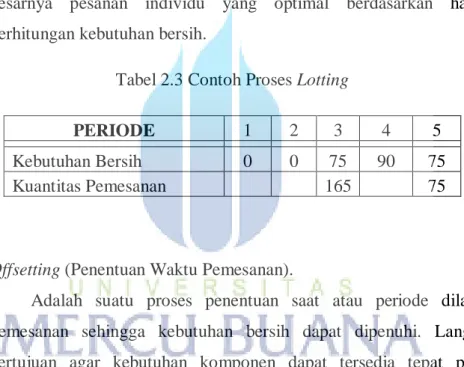

b. Lotting (Penentuan Ukuran Lot).

Adalah proses penentuan besarnya pemesanan yang akan dilakukan untuk memenuhi kebutuhan bersih. Langkah ini bertujuan menentukan besarnya pesanan individu yang optimal berdasarkan hasil dari perhitungan kebutuhan bersih.

Tabel 2.3 Contoh Proses Lotting

PERIODE 1 2 3 4 5

Kebutuhan Bersih 0 0 75 90 75

Kuantitas Pemesanan 165 75

c. Offsetting (Penentuan Waktu Pemesanan).

Adalah suatu proses penentuan saat atau periode dilakukanya pemesanan sehingga kebutuhan bersih dapat dipenuhi. Langkah ini bertujuan agar kebutuhan komponen dapat tersedia tepat pada saat dibutuhkan dengan memperhitungkan lead time pengadaan komponen tersebut. Berikut adalah contoh offsetting dengan lead time 1 periode.

Tabel 2.4 Contoh Proses Offsetting

PERIODE 1 2 3 4 5

Kebutuhan Bersih 0 0 75 90 75

Kuantitas Pemesanan 165 75 Rencana Pemesanan 165 75

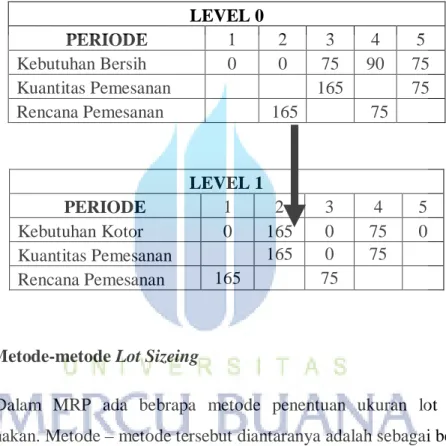

d. Explosion.

Adalah proses perhitungan dari ketiga langkah sebelumnya, yang dilakukan untuk komponen yang berada pada level bawahnya. Langkah ini merupakan proses perhitungan kebutuhan kotor untuk tingkat item (komponen) pada level yang lebih rendah dari struktur produk yang tersedia.

Tabel 2.5 Contoh Proses Explosion LEVEL 0 PERIODE 1 2 3 4 5 Kebutuhan Bersih 0 0 75 90 75 Kuantitas Pemesanan 165 75 Rencana Pemesanan 165 75 LEVEL 1 PERIODE 1 2 3 4 5 Kebutuhan Kotor 0 165 0 75 0 Kuantitas Pemesanan 165 0 75 Rencana Pemesanan 165 75

2.4.4 Metode-metode Lot Sizeing

Dalam MRP ada bebrapa metode penentuan ukuran lot yang bisa digunakan. Metode – metode tersebut diantaranya adalah sebagai berikut:

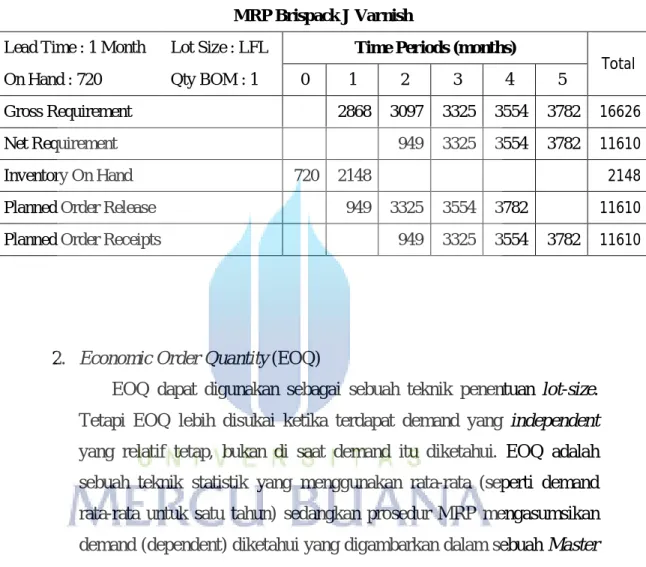

1. Lot For Lot.

Teknik penentuan lot-size yang dikenal sebagai lot-for-lot memproduksi secara tepat berapa yang diperlukan. Keputusan ini konsisten dengan sasaran sistem MRP, yaitu memenuhi kebutuhan dependent demand.

Sistem MRP menghasilkan unit hanya jika dibutuhkan, dengan tidak ada inventory pengaman dan tidak ada antisipasi order lebih lanjut. Bila order yang sering terjadi ekonomis dan teknik inventory just-in-time diterapkan, maka lot-for-lot menjadi sangat efisien.

Bagaimanapun, bila biaya setup cukup besar atau manajemen tidak mampu untuk menerapkan JIT, maka Lot-For-Lot menjadi mahal.

Tabel 2.6 Contoh Perhitungan MRP Metode Lot For Lot MRP Brispack J Varnish

Lead Time : 1 Month Lot Size : LFL Time Periods (months)

Total

On Hand : 720 Qty BOM : 1 0 1 2 3 4 5

Gross Requirement 2868 3097 3325 3554 3782 16626

Net Requirement 949 3325 3554 3782 11610

Inventory On Hand 720 2148 2148

Planned Order Release 949 3325 3554 3782 11610

Planned Order Receipts 949 3325 3554 3782 11610

2. Economic Order Quantity (EOQ)

EOQ dapat digunakan sebagai sebuah teknik penentuan lot-size. Tetapi EOQ lebih disukai ketika terdapat demand yang independent yang relatif tetap, bukan di saat demand itu diketahui. EOQ adalah sebuah teknik statistik yang menggunakan rata-rata (seperti demand rata-rata untuk satu tahun) sedangkan prosedur MRP mengasumsikan demand (dependent) diketahui yang digambarkan dalam sebuah Master Production Schedule.

Para manajer produksi harus mengambil keuntungan tersedianya informasi demand bila diketahui, daripada mengasumsikan bahwa demand adalah tetap. Perumusan yang dipakai dalam teknik ini adalah sebagai berikut:

dimana:

D = rata – rata kebutuhan dalam satu periode k = biaya pemesanan

h = biaya simpan

Besaran EOQ didapat dari dua formulasi biaya simpan dan biaya pesan. Prinsip dasarnya adalah bahwa biaya simpan berbanding lurus dengan jumlah barang. Sedangkan biaya pesan berbanding terbalik terhadap jumlah barang. Sehingga pada satu titik tertentu didapatkan pertemuan dua garis persamaan biaya simpan dan biaya pesan. Dimana di titik tersebut akan terlihat bahwa nilai total cost ada pada titik terendah. Berikut adalah grafik yang memperlihatkan terjadinya titik EOQ tersebut.

Gambar 2.8 Grafik EOQ

Biaya simpan dinotasikan dengan atau dari grafik

dinotasikan , sedang biaya pesan adalah atau pada grafik dinotasikan . Titik EOQ, pada grafik dinotasikan sebagai Q* terjadi ketika dua garis ini bersinggungan atau dengan kata lain biaya simpan = biaya pesan, sehingga persamaanya menjadi:

.

= . sehingga Q2. h = 2. D.k maka Q= 2. . ℎ.

Pembuktian bahwa Total Inventory Cost (Tc) ada pada titik EOQ atau titik biaya paling minimum adalah bahwa:

Total Cost = Biaya Simpan + Biaya Pesan

Tc = .

+

.jika persamaan ini dideferensialkan terhadap Q maka:

Tc’ =

– . karena nilai Tc’ adalah 0, menjadi 0 =

– .

Sehingga = . , jika kita sederhanakan menjadi : Q2.h = 2.D.k

sehingga Q= 2. . ℎ.

Sebenarnya ada beberapa syarat dalam penerapan EOQ sebagai sebuah metode pemesanan material. Syarat tersebut meliputi:

a. Kebutuhan diketahui dengan pasti dan konstant. b. Saat pemesanan tidak terjadi kehabisan barang. c. Harga barang perunit adalah konstant

d. Permintaan konsumen, dan biayanya sampai barang dikirim diketahui dengan pasti dan konstant.

Berikut adalah contoh tabel perhitungan MRP metode EOQ misalnya dengan besar pesanan ekonomis hasil perhitungan EOQ adalah sebesar 1000 unit.

Tabel 2.7 Contoh Perhitungan MRP Metode EOQ MRP Brispack J Varnish

Lead Time : 1 Month Lot Size : EOQ Time Periods (months)

Total

On Hand : 720 Qty BOM : 1 0 1 2 3 4 5

Gross Requirement 2868 3097 3325 3554 3782 16626

Net Requirement 949 3274 2828 3610 10661

Inventory On Hand 720 2148 51 726 172 390 3487

Planned Order Release 1000 4000 3000 4000 12000

Planned Order Receipts 1000 4000 3000 4000 12000

3. Fixed Order Quantity (FOQ)

Jumlah pesanan tetap (FOQ) pada dasarnya adalah metode lot sizeing yang dalam penentuan besarnya ukuran lot lebih kepada intuisi atau melalui faktor-faktor empirik, bisa juga menggunakan pengalaman pembuatnya misalnya saja menggunakan jumlah kebutuhan bersih tertinggi. FOQ ini sangat efektif untuk jenis barang yang biaya pemesananya tinggi, dengan memenuhi kebutuhan bersih periode ke periode.

Besarnya jumlah mencerminkan pertimbangan faktor – faktor luar yang tidak akan dihitung dengan teknik alogaritma. Beberapa keterbatasan kapasitas atau proses yang harus dipertimbangakan antara lain batas waktu pemakaian (expired date), pengemasan, penyimpanan dan lain sebagainya. Salah satu ciri FOQ adalah jumlah lotnya selalu tetap, tetapi periode pemesananya selalu berubah.

Berikut ini adalah contoh tabel perhitungan menggunakan metode lot sizeing Fixed Order Quantity. Cirinya dapat dilihat dari jumlah pesanan yang tetap dari periode awal sampai akhir.

Tabel 2.8 Contoh Perhitungan MRP Metode FOQ MRP Brispack J Varnish

Lead Time : 1 Month Lot Size : FOQ Time Periods (months)

Total

On Hand : 720 Qty BOM : 1 0 1 2 3 4 5

Gross Requirement 2868 3097 3325 3554 3782 16626

Net Requirement 949 274 -172 3610 4661

Inventory On Hand 720 2148 3051 3726 172 390 9487

Planned Order Release 4000 4000 0 4000 12000

Planned Order Receipts 4000 4000 0 4000 12000

4. Fixed Period Requirement (FPR)

Penerapan teknik FPR didasarkan pada periode waktu tertentu. Besarnya jumlah pesanan didasarkan pada jumlah kebutuhan bersih pada beberapa periode mendatang. Dalam teknik ini, selang waktu antara satu pemesanan dengan pesanan lainya adalah tetap, sedang ukuran lot pemesanan disesuaikan dengan kebutuhan bersihnya. Penentuan interval waktu pemesanan dilakukan sembarang atau intuitif. Jika saat pemesanaan jatuh pada kebutuhan bersihnya nol, maka pemesanan dilaksanakan pada periode berikutnya.

Berikut adalah tabel contoh perhitungan menggunakan metode lot sizeing Fixed Period Requirement.

Tabel 2.9 Contoh Perhitungan MRP Metode FPR MRP Brispack J Varnish

Lead Time : 1 Month Lot Size : FPR Time Periods (months)

Total

On Hand : 720 Qty BOM : 1 0 1 2 3 4 5

Gross Requirement 2868 3097 3325 3554 3782 16626

Net Requirement 949 0 3554 0 4503

Inventory On Hand 720 2148 3325 0 3782 0 9255

Planned Order Release 4274 0 7336 0 11610

Selain itu masih ada beberapa metode lot sizeing lain seperti Period Order Quantity (POQ), Last Unit Cost (LUC), Last Total Cost (LTC), Part Period Balancing (PBB), dan Algoritma Wagner Within, yang masing masing mempunyai kelebihan sendiri sendiri. Namun dalam hal ini tidak dijabarkan secara mendetail dalam bab ini, karena dalam penelitian ini hanya memakai keempat metode di atas.