BAB 1

PENDAHULUAN

1.1 Latar Belakang.

Dengan semakin berkembangnya perekonomian didunia ini, secara tidak langsung persaingan akan semakin banyak dan beragam. Dengan demikian kemajuan pembangunan, teknologi semakin banyak diterapkan dalam aneka bentuk proses produksi demi peningkatan kualitas dan kuantitas kerja.. Persaingan yang ketat telah mengakibatkan konsumen memiliki semakin banyak pilihan, dengan semakin banyaknya pilihan konsumen akan mencoba untuk melakukan suatu perbandingan, dalam hal ini perbandingan tidak hanya berupa harga tetapi juga kualitas.

Salah satu cara yang harus diperhatikan untuk meningkatkan kualitas produk yang dihasikan oleh suatu perusahaan adalah dengan mengurangi faktor kesalahan, cacat produk, kegagalan dan ketidaksesuaian spesifikasi. Mutu merupakan sumber penyelamatan suatu perusahaan tetapi juga bisa menjadi alat penghancur suatu perusahaan. Salah satu perkembangan ilmu yang mengantisipasi masalah mutu adalah Statistical Process Control atau dikenal juga dengan singkatan SPC.

1.2 Identifikasi dan Perumusan Masalah.

Mutu didalam perwujudannya seringkali dipengaruhi oleh ada atau tidaknya suatu pengawasan yang secara benar terhadap proses penghasilan suatu produk. Didalam pembahasan ini topik yang menjadi bahasan produk part pintu mobil dari perusahaan PT. Suzuki Indomobil International.

PT. Suzuki Indomobil International tidak mempunyai batasan yang jelas mengenai jumlah produk cacat yang diperbolehkan. Diharapkan dari pembahasan topik ini akan dihasilkan suatu solusi yang lebih konkret mengenai batasan mutu dari perusahaan. Solusi yang diusulkan lebih kepada bagaimana suatu pengawasan yang lebih rapi dan terkontrol, untuk mengurangi terjadinya “lost control” atas produk-produk yang cacat tersebut. Solusi yang diusulkan berupa pengendalian produk cacat dengan sistematika yang lebih baik, dengan menggunakan ilmu Statistical Process Control, dimana dengan solusi tersebut akan terlihat bagaimana produk cacat yang seharusnya mendapatkan prioritas utama, kemudian bisa memberikan batasan akan kualitas dari suatu lot produk secara jelas.

Secara umum identifikasi permasalahan yang ada yakni: 1. Apa saja jenis cacat yang ditemukan pada part pintu?. 2. Cacat jenis apa yang harus mendapatkan perhatian lebih?.

3. Bagaimana proporsi produk cacat dari keseluruhan jumlah produksi selama masa pengamatan?.

1.3 Ruang Lingkup.

Agar pembahasan dalam tugas akhir ini lebih jelas dan terarah maka berikut adalah ruang lingkup dalam penelitian ini, antara lain :

1. Penelitian ini dilakukan pada PT. Suzuki Indomobil International..

2. Waktu penelitian yang telah dilakukan dari bulan September 2006 sampai selesai. 3. Produk yang diteliti dalam laporan ini merupakan bagian yang cukup penting dari

mobil yaitu part pintu.

4. Area penelitian difokuskan pada departemen painting, mengingat pada proses ini paling berkontribusi terhadap cacat yang sering terjadi.

5. Data untuk menentukan penyebab utama cacat diambil berdasarkan frekuensi cacat pada proses painting pada bulan September - Oktober 2006.

1.4 Tujuan dan Manfaat.

Tujuan dari pembahasan topik ini adalah :

1. Mengetahui secara konkret mengenai bagaimana perusahaan memanajemen masalah mutu dalam perusahaan.

2. Menimalkan kemungkinan kecacatan yang bisa terjadi dan menghasilkan solusi yang optimal bagi perusahaan.

Manfaat dari pembahasan topik ini adalah: a. Bagi Penulis.

• Mengetahui secara lebih jelas mengenai kondisi kerja yang sebenarnya dilapangan.

• Mencoba mencari solusi atas kondisi yang dilapangan dengan berbasiskan pada ilmu yang didapatkan penulis.

• Memperkaya pengetahuan penulis mengenai berbagai macam kondisi yang mungkin terjadi dikondisi lapangan nyata, dan sekaligus mempersiapkan kondisi mental akan kondisi serupa jika terjadi.

b. Bagi Jurusan.

• Mengetahui apakah ilmu yang selama ini diturunkan pada mahasiswa sesuai dengan kondisi dilapangan yang sebenarnya.

• Menguji sejauh mana mahasiswa mampu menerapkan ilmu yang dipelajari selama diperkuliahan.

• Sebagai feedback bagi jurusan atas prestasi dan kinerja dari mahasiswa jika diterjunkan pada masyarakat, serta melihat kesiapan dari mahasiswa akan kondisi kerja yang sebenarnya.

c. Bagi Perusahaan.

• Sebagai salah satu masukkan untuk memperbaiki kondisi yang tidak optimal diperusahaan.

• Merupakan ide-ide baru yang jika tepat bisa menjadi suatu strategi yang tepat bagi perusahaan didalam menghadapi persaingan.

• Mendapatkan solusi yang lebih objektif yang dikarenakan pengamatan dilakukan oleh orang luar dari perusahaan.

1.5 Gambaran Umum Perusahaan. 1.5.1 Sejarah Berdirinya Perusahaan.

PT. Indomobil Suzuki International merupakan sebuah perusahaan penanaman modal asing (PMA) yang berdiri dengan kekuatan 5 (Lima) buah perusahaan. Perusahaan tersebut adalah sebagai berikut :

1. PT. Indohero Steel & Engineering Co. 2. PT. Indomobil Utama.

3. PT. Suzuki Indonesia Manufacturing. 4. PT. Suzuki Engine Industry.

5. PT. First Chemical Industry.

Lima perusahaan tersebut bergabung (Merger) dengan persetujuan dari Presiden Republik Indonesia melalui surat pemberitahuan tentang persetujuan Presiden dari Ketua Badan Koordinasi Penanaman Modal (BKPN) nomor 05 / I / PMA / 90 tertanggal 1 Januari 1990, dan diperingati sebagai tanggal berdirinya PT. Indomobil Suzuki International, yang bergerak dalam bidang usaha Industri Komponen dan

Perakitan kendaraan bermotor Merk SUZUKI roda dua (Sepeda Motor) dan roda empat (Mobil).

Lokasi kantor pusat PT. Indomobil Suzuki International berada di Wisma Indomobil di Jalan. MT. Haryono, Kav. 8, Jakarta Timur. Kantor Pusat ini didukung oleh 314 karyawan, sedangkan untuk lokasi pabriknya tersebar dibeberapa tempat, antara lain di Pulogadung, Cakung, dan di Tambun.

1.5.2 Lokasi Perusahaan

Pusat perakitan kendaraan merk SUZUKI dengan jumlah karyawan ± 4000 orang berkapasitas produksi 100.000 unit mobil dan 1.200.000 unit sepeda motor pertahunnya. Pusat perakitannya tersebar di lima penjuru kota, dan terbagi menjadi 6 (Enam) lokasi :

1. Plant Cakung (perakitan engine)

Plant Cakung sebelumnya dikenal dengan nama PT. Suzuki Indonesia Manufacturing, PT. Suzuki Engine Industri dan PT. First Chemical Industri berada di Jalan Raya Penggilingan, Cakung, Jakarta Timur. Berdiri diareal tanah seluas 80.540 M2 dan didukung oleh ± 634 karyawan. Disini di produksi berbagai macam Komponen dan Part sepeda motor dan mobil melalui proses: Shearing, Pressing, Welding, Assembling Engine Bending, buffing, Machining Die Casting, dan lain-lain dengan menggunakan Tekhnologi Canggih. Disini pula dirakit berbagai macam peralatan Transmisi dan Kemudi baik sepeda motor maupun mobil.

2. Plant Pulogadung (Service & Sales)

Plant Pulogadung sebelumnya dikenal dengan nama PT. Indomobil Utama, berada di Jalan Raya. Bekasi Km.19, Jakarta Timur, berdiri diareal tanah seluas 39.555 M2 , didukung oleh 98 karyawan. Disini pernah dirakit berbagai macam kendaraan bermotor roda empat seperti : Carry Extra, Carry Futura, Katana, dan sedan Forsa. Saat ini di Plant Pulogadung hanya ada beberapa bagian saja, karena Assembling untuk kendaraan roda empat sebagian besar telah pindah ke Plant Tambun II.

PT. Indomobil Utama pada awal berdirinya menggunakan nama PT. Suzuki Indonesia yang didirikan berdasarkan Akte Notaris No.38 tertanggal 26 Maret 1973 dihadapan Notaris Khairul Bakhri dan disyahkan oleh Menteri kehakiman tanggal 9 Juni 1973, NO. YA / 5 / 1973, serta di umumkan dalam berita Negara RI tanggal 7 September 1976 N0. 72. Saat ini Plant Pulogadung dipergunakan sebagai tempat Service dan Sales untuk kendaraan Suzuki R4.

3. Plant Tambun I (Perakitan Motor)

Plant Tambun I sebelumnya dikenal dengan nama PT. Indohero Steel & Engineering Co. Plant Tambun I mampu menyerap tenaga kerja sebanyak ± 1128 orang. Berada di Jalan Raya. Diponegoro Km.38,2 Bekasi. Disini diproses, diproduksi, dan dirakit berbagai komponen kendaraan roda dua (sepeda motor) merk Suzuki, dan disinilah lahir berbagai sepeda motor Suzuki Type mutakhir.

4. Plant Tambun II (Perakitan Mobil)

Plant Tambun II merupakan proyek baru khusus untuk kendaraan roda empat Suzuki. Disini dilakukan pengepressan, pengelasan, pengecatan, serta perakitan kendaraan roda empat dalam jajaran Suzuki, dengan menggunakan berbagai peralatan Tekhnologi Tinggi, dan yang terbesar di Asia Tenggara untuk saat ini.

Plant Tambun II berdiri diarea tanah seluas 130.000 m2, dengan luas bangunan seluas 35.585 M2, dan mampu menyerap tenaga kerja sebanyak ± 1424 orang. Plant Tambun II diresmikan pada tanggal 14 Mei 1991 oleh Menteri Perindustrian RI (pada saat itu) Bp. Ir. Hartarto.

5. Plant Spare Part (Penjualan Suku Cadang / Spare Part)

Guna memberikan pelayanan purna jual bagi pemilik kendaraan bermotor merk Suzuki Roda 4 maupun Roda 2, PT. Indomobil Suzuki Internatioanl memindahkan tempat penyediaan suku cadang dari Plant Sunter ke Spare Part yang berlokasi di Jl. P. Diponegoro Km. 38,2 Tambun – Bekasi ( Jl. Toyo Giri ). Disana tersedia berbagai suku cadang asli untuk kendaraan bermotor merk Suzuki, serta menjual berbagai souvenir Suzuki.

6. Kantor Pusat ( Wisma Indomobil MT. Haryono ).

1.5.3 Produk Yang Dihasilkan

Saat ini PT. Indomobil Suzuki Internatioanl sudah menghasilkan kendaraan R4 (Mobil) antara lain : Suzuki Forsa Esteem 1300 cc, Forsa Esteem 1600 cc, Suzuki

Carry 100 cc, Suzuki Carry Futura 1500 cc, Suzuki Vitara, Suzuki Side Kick, Suzuki Escudo, Suzuki Katana, Suzuki Baleno, Suzuki Karimun, Suzuki Aerio, Suzuki Grand Escudo 1.6, Suzuki Grand Escudo 2.0, dan yang terbaru Suzuki APV.

Sedangkan untuk kendaraan R2 ( Motor ) antara lain : dan Sepeda Motor Suzuki RGR 150, Suzuki RC 100 Bravo, Tornado 110, Shogun 110, Satria 120, Thunder 125 & Thunde 250, Smash 110, Shogun 125, Satria 150 dll.

1.5.4 Struktur Organisasi Perusahaan

Dalam suatu perusahaan, pembentukan suatu organisasi sangat diperlukan dalam usaha untuk menjaga kelancaran dan mencapai tujuan Perusahaan. Struktur organisasi dibentuk dengan maksud agar setiap anggota organisasi dapat bekerja secara efektif dan efisien. Unsur-unsur dasar dari organisasi adalah :

a. Adanya 2 orang atau lebih b. Adanya pengaturan hubungan c. Adanya maksud untuk kerja sama d. Adanya tujuan yang hendak dicapai

e. Adanya pembagian peranan untuk mencapai suatu tujuan tertentu secara bersama-sama.

Adapun ciri atau atribut organisasi dapat diperinci sebagai berikut :

a. Organisasi adalah lembaga sosial yang terdiri dari sekumpulan orang dengan berbagai pola interaksi yang ditetapkan.

b. Organisasi dikembangkan untuk mencapai tujuan-tujuan tertentu. Oleh karena itu organisasi adalah kreasi sosial yang memerlukan aturan dan koordinasi.

Organisasi dapat dibagi menjadi : 1. Organisasi garis (Line Organisasi) 2. Organisasi Staff (staff organisasi)

3. Organisasi garis dan staff (Line And Staff Organisation) 4. Organisasi Fungsional.

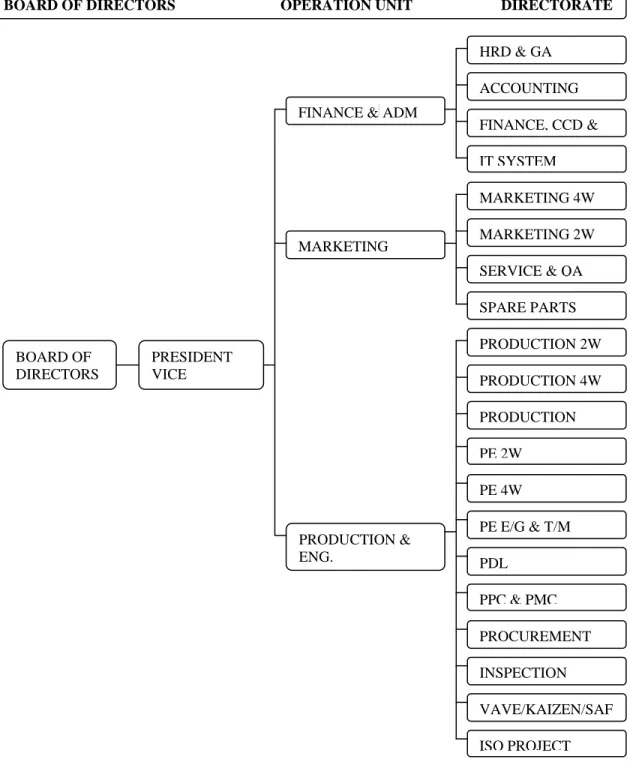

PT. INDOMOBIL SUZUKI INTERNATIONAL menggunakan struktur organisasi garis dan bentuknya adalah menyamping.

Gambar 1.1 Struktur Organisasi dari PT. Indomobil Suzuki International

PDL PE E/G & T/M PE 4W PE 2W PRODUCTION PRODUCTION 4W PRODUCTION 2W SPARE PARTS SERVICE & QA MARKETING 2W MARKETING 4W IT SYSTEM FINANCE, CCD & ACCOUNTING HRD & GA PPC & PMC PROCUREMENT INSPECTION VAVE/KAIZEN/SAF ISO PROJECT MARKETING

FINANCE & ADM

PRODUCTION & ENG. BOARD OF DIRECTORS PRESIDENT VICE

1.5.5 Visi & Misi Perusahaan

a. To be the most outstanding company within Suzuki global operation Menjadi Perusahaan yang terkemuka di dalam Suzuki global operation

b. To be the most reliable and admirable automotive company in Indonesia Menjadi Perusahaan otomotif yang dihargai dan terkemuka di Indonesia

1.5.6 MOTTO SUZUKI GROUP

5S 5P

1. SEIRI = PEMILAHAN 1. PERSATUAN / KESATUAN 2. SEITON = PENATAAN 2. PERBAIKAN/IMPROVMENT 3. SEISOU = PEMBERSIHAN 3. PATUH

4. SEIKETSU = PEMANTAPAN 4. PERJUANGAN 5. SHITSUKE = PEMBIASAAN 5. PENGHEMATAN

1.5.7 PROGRAM-PROGRAM PERUSAHAAN

1. 5S 6. Usulan

2. 5P 7. Kaizen

3. GDS ( Gerakan Disiplin Suzuki ) 8. CS ( Customer Satisfaction ) 4. GKM ( Gugus Kendali Mutu )

1.5.8 Proses Perakitan Kendaraan R4 Merk SUZUKI di TAMBUN II 1. PRESSING

Proses pembentukan komponen-komponen mobil dari plat material, seperti : Panel Door, Panel Roof dll.

2. WELDING

Proses peyambungan komponen-komponen mobil menjadi unit white body.

3. PAINTING

Proses pelapisan dan pengecatan unit white body menjadi unit paint body.

4. ASSEMBLING

Proses pemasangan komponen roda, electric, seat, glass, engine, dll menjadi unit mobil yang siap pakai.

5. FINAL INSPECTION

Proses pengujian / pengetesan unit mobil yang telah selesai dirakit.

1.5.9 Gambaran Umum Proses Pembuatan Mobil

Pada dasarnya proses pembuatan mobil / kendaraan bermotor roda 4 (empat) melalui beberapa tahapan yang saling berhubungan antara proses yang satu dengan proses selanjutnya. Proses ini saling berurutan dimana setiap proses harus menghasilkan produk yang berkualitas sesuai dengan standar yang ditetapkan sehingga menjadi satu produk yang siap pakai dan mampu bersaing dipasaran.

Secara garis besar proses pembuatan mobil yang ada di PT. Indomobil Suzuki International diawali dengan proses pressing/stamping dimana proses ini adalah proses pembentukan komponen/part dari material Steel Sheet menjadi komponen atau

part yang sudah terbentuk dengan bantuan mesin press. Setelah komponen terbentuk komponen tersebut masuk ke proses welding yaitu proses penyatuan komponen dengan jalan pengelasan sampai terbentuk komponen white body ( body kosong ), dari white body masuk ke proses painting ( pengecatan ) sehingga body mobil sudah mempunyai warna sesuai yang diinginkan. Dari proses painting dilanjutkan ke proses Assembling, yaitu proses penggabungan semua komponen body dengan komponen- komponen yang lain seperti pemasangan roda, engine, kaca seat (jok) dan komponen lainnya sampai menjadi mobil yang siap pakai. Proses terakhir pada pembuatan mobil adalah proses Final Inspection dimana mobil yang sudah jadi harus melalui tahap pemeriksaan dan test sehingga mobil benar-benar lulus uji dan siap dipasarkan ke konsumen.

Berikut ini gambaran proses pembuatan mobil dari bagian Pressing sampai bagian Final Inspection :

1. Proses Pressing

Proses pressing adalah proses pembentukan komponen/part dari material steel sheet menjadi bentuk part/komponen dengan menggunakan mesin press. Secara garis besar proses pressing meliputi beberapa proses yaitu :

a. Drawing

Proses drawing adalah proses pembentukan material steel sheet mengikuti dies/cetakan, dimana material steel sheet (lembaran baja) dipasang pada dies (cetakan) yang selanjutnya dengan bantuan mesin press diadakan penekanan sehingga terbentuk komponen yang kita inginkan.

b. Trimming

Adalah proses pemotongan tepi material yang sudah mengalami proses drawing. c. Piercing (PC)

Adalah proses membuat lubang pada material setelah material mengalami proses drawing.

d. Bending

Adalah proses pembengkokan material. e. Restriking

Adalah proses merapikan bentuk menjadi lebih sempurna ( proses pembentukan lekukan yang lebih sempurna).

2. Proses Welding

Proses welding adalah proses pembuatan white body (mobil kosong) dengan cara menggabungkan komponen/part melalui proses pengelasan. Proses ini meliputi : a. Proses Front Floor

Adalah proses pembentukan (penyatuan) komponen mobil bagian depan b. Proses Rear Floor

Adalah proses pembentukan komponen bagian belakang c. Proses Side Body

Proses pembentukan mobil bagian samping d. Proses Main Body

Proses penyambungan dari masing-masing inti di atas menjadi satu kesatuan (white body).

3. Proses Painting

Proses Painting adalah proses pemberian warna pada unit mobil, dan tujuan dari proses pewarnaan adalah untuk melindungi permukaan unit mobil dari elemen-elemen yang bisa merusak mobil, untuk memberikan keindahan pada mobil dan juga memberikan petunjuk khusus. Pengecatan dapat memberikan proteksi terhadap karat, sinar ultraviolet, pasir, dan udara yang mengandung garam, juga dari penampilan dapat memberikan dimensi efek, kehalusan, kilauan (luster) dan efek dari sebuah warna.

Dalam industri otomotif pengecatan dibagi menjadi dua bagian yaitu : a. Cat Stoving

Yaitu cat yang digunakan untuk pengecatan material dari logam, dan untuk cat ini pengeringan harus pada suhu tertentu dan biasanya pengeringan menggunakan oven. b. Cat Poliurethane

Yaitu cat yang digunakan untuk pengecatan material dari bahan plastik, dan pengeringannya tidak memerlukan suhu tinggi.

Secara garis besar proses painting pada industri otomotif meliputi : a. Pre Treatment System

Yaitu proses perlakuan terhadap permukaan untuk menghindari karat dan pembersihan permukaan untuk persiapan proses painting.

b. CED Coat (cat dasar)

Yaitu proses pemberian cat dasar dengan menggunakan sistem elektrodeposition, fungsi dari CED ini yang utama adalah sebagai anti karat.

c. Intermediate Coat

Yaitu untuk pemberian warna kedua sebelum body dilapisi cat utama, agar dalam proses pemberian warna utama didapatkan hasil yang bagus.

d. Top Coat (cat utama)

Cat ini yang biasa kita sebut cat utama dan secara visual warna yang sebenarnya telah terlihat dengan sempurna.

4. Proses Assembling Engine ( Proses ini berlangsung di Plant Cakung ).

Proses Assembling Engine adalah proses pengabungan part-part engine menjadi satu unit engine, dan proses ini terpisah dari proses di atas karena proses ini berjalan pada line sendiri dan berjalan secara paralel dengan proses lain. Proses Assembling engine terdiri dari beberapa proses yaitu :

1. Proses Casting

Yaitu proses pengecoran atau penuangan dari komponen- komponen melalui proses casting.

2. Proses Machining

Yaitu proses pengerjaan mesin dari material yang dicasting untuk mendapatkan ukuran sesuai yang diinginkan.

3. Sub Assembling

Yaitu proses assembling dari part-part engine sebelum masuk ke line assembling. 4. Assembling

Yaitu proses penggabungan komponen-komponen dari proses machining dan proses sub assembling himgga dapat unit engine.

5. Quality

Yaitu proses pengecekan dari hasil assembling, dan disini dapat ditentukan apakah engine layak diteruskan ke proses assembling body.

5. Assembling

Adalah proses penggabungan unit body yang sudah dipainting dengan engine dan komponen-komponen lain, seperti roda, jok, dasboard, interior, dalam dan juga interior luar menjadi satu unit mobil. Proses assembling ini meliputi :

1. Chasis

Yaitu proses assembling pada bagian-bagian mobil yang berhubungan dengan chasis. 2. Triming

Yaitu proses assembling pada bagian atas mobil atau pemasangan interior dan eksterior mobil.

3. Sub Assembling

Yaitu proses assembling part-part mobil sebelum diassembling ke unit mobil. 4. Final

Yaitu proses assembling untuk kelengkapan mobil sesudah proses triming dan chasis.

6. Inspection

Yaitu proses pemeriksaan unit mobil sesudah proses assembling,dan proses ini memeriksa semua komponen dan part apakah unit mobil layak untuk di jual. Final Inspection Line adalah tempat untuk menguji kendaraan setelah melewati semua proses assembly. Semua kendaraan yang dihasilkan oleh assy shop diuji di sini.

Dalam pengujian ini terdapat beberapa tahapan sebelum dilepas ke bagian marketing, sesuai dengan urutannya adalah TOE - IN tester, Side Slip, Turning Radius & Headlight tester, CO-HC Analyzer, Under Body Inspection, Appearance Inspection, selain itu masih ada satu lagi pengujian yang harus dilalui diluar Final Inspection Line ini, yakni Shower test.

Proses tahapan pengujian tersebut di atas dapat dijelaskan sebagai berikut:

1. Toe-In Tester

Test yang pertama adalah toe-in tester. Di bagian ini dilakukan test terhadap kelurusan roda. Setelah kendaraan berada di atas toe tester maka layar monitor akan menampilkan besarnya penyimpangan roda terhadap kelurusannya. Untuk penyetelan, operator akan mengatur kekencangan baut pada tie-rod, sambil terus mengamati layar monitor. Tester ini dilengkapi dengan switch khusus yang bisa diatur untuk menyesuaikan model yang akan ditest. Untuk ST-100 dipakai kode huruf “A”, Baleno memakai huruf “C”, Carry/Futura/FPB memakai huruf “D”, Katana memakai huruf “E” dan ESCUDO memakai huruf “G”. Bagian yang harus diamati saat melalui toe-in tester adalah roda depan. Untuk Baleno harus roda depan dan belakang.

2. Side Slip Tester

Tester ini digunakan untuk mengetahui apakah kelurusan roda sudah memenuhi batas yang diijinkan atau belum. Caranya adalah kendaraan dijalankan melewati slip side tester dengan kondisi rem terbuka penuh dan roda kemudi (steering wheel) tidak dipegang. Jika alarm pada slip side tester berbunyi, maka kendaraan

harus menjalani test ulang di toe-in tester. Jika tidak berbunyi maka dapat dilanjutkan untuk test berikutnya.

3. Turning Radius Tester & Headlight Tester

Besarnya standar sudut belokan untuk masing-masing model berbeda, sehingga perlu dipakai switch seperti pada toe-tester. Kode huruf yang dipakai agak berbeda, huruf “A” untuk Carry/Futura/FPB, huruf “C” untuk Baleno, huruf “D” untuk ST-100, huruf “E” untuk Katana dan huruf “F” untuk ESCUDO.

Cara pengujiannya adalah sebagai berikut :

Setelah kendaraan masuk ke pit (alat test), segera dipilih switch sesuai dengan model yang akan ditest. Kemudian steering wheel diputar penuh ke kiri/kanan penuh. Besarnya sudut belokan ditunjukkan oleh dua buah pointer pada panel yang diletakkan di depan alat uji. Kemudian steering wheel diputar dengan arah terbalik (sampai penuh).

Untuk mengecek posisi/arah sinar headlight, maka lampu harus dihidupkan dulu. Pengaturan posisi headlight dilakukan secara manual. Jika sudah sesuai maka lampu pada Headlight Tester akan menyala pada bagian OK, tetapi jika belum sesuai lampu akan menyala pada NG. Untuk menentukan posisi headlight ini dipakai referensi lampu jauh.

4. Drum Tester Line

Di Drum tester kendaraan akan mengalami pengecekan beberapa instrumennya, antara lain : air wiper, blade wiper, head lamp, turn signal, AC, blower AC, elektrik, lampu ruangan, kemudian kendaraan menjalani test kecepatan. Tujuan

dari pengujian ini adalah untuk mengetahui kecepatan kendaraan untuk tiap-tiap tingkat kecepatan serta kemampuan akselerasinya sesuai dengan standard. Drum tester ini berupa drum (dapat berputar) yang dipasang di 2 tempat (depan dan belakang) yang nantinya dipakai untuk menempatkan roda depan dan belakang kendaraan. Jarak keduanya dapat diatur sesuai dengan model kendaraan yang diuji. Untuk menentukan jarak drum tadi, maka sebelum kendaraan melewati alat ini operator harus memilih switch yang sesuai dengan kendaraan yang akan dicek. Untuk drum tester ini kode huruf yang dipakai adalah sebagai berikut : “A” untuk ST-100, “B” untuk Futura/Carry/FPB, “C” untuk Katana dan “E” untuk Baleno. Drum tester ini juga dilengkapi dengan pintu hisap gas buang (exhaust) yang berfungsi untuk menghisap gas dari muffler kendaraan sehingga tidak menimbulkan gangguan pernafasan. Penghisapan gas ini dilakukan dengan sebuah blower yang ditempatkan di bawah drum tester.

Urutan pengujian dilakukan sesuai dengan perintah yang tertera pada layar monitor, hasil dari tes ini dapat dilihat pada layar monitor.

5. Brake Tester

Di brake tester dilakukan 2 tahap pengujian yaitu rem untuk roda depan (LH/RH) dan rem untuk roda belakang (LH/RH) yang dilakukan secara bergantian. Pada saat rem ditekan maka pointer pada panel akan menunjukkan besarnya gaya pengereman pada saat itu. Ada 3 buah pointer pada panel, sebelah kanan untuk roda kanan, sebelah kiri untuk roda kiri dan bagian tengah untuk menunjukkan besarnya perbedaan gaya pengereman pada roda kiri dan kanan.

6. CO-HC Exhaust Emission Analyzer

Test ini hanya untuk model Katana, Escudo dan Baleno saja. Dimaksudkan untuk mengetahui besarnya kadar CO dan HC yang terdapat pada gas buang kendaraan. Cara pengujiannya adalah dengan memasukkan ujung tester ke dalam pipa muffler (kendaraan dalam kondisi hidup) dan ditunggu beberapa saat. Hasil pengukuran kadar CO-HC dapat dilihat pada panel (digital). Sebagai acuan, dibuat standar untuk kadar CO, HC maksimum yang diizinkan. Untuk CO kadar maksimum yang diijinkan adalah 0.5 - 1.5 %. Jika hasil pengukuran menunjukkan lebih dari itu maka harus dilakukan penyetelan pada engine.

7. Under Body Inspection

Di bagian ini dilakukan pengecekan terhadap baut-baut yang berada di bagian bawah kendaraan. Ada 2 jalur untuk under body inspection ini, jalur kiri untuk model ST-100, CARRY, FUTURA dan FPB sedangkan jalur kanan untuk model BALENO, KATANA dan ESCUDO. Khusus untuk Katana masih ditambah dengan pengecekan oli transmisi, oli transfer gear dan oli differensial. Sedangkan untuk Escudo dan Baleno hanya ditambah pengecekan oli transmisi saja.

8. Appearance Inspection

Di bagian ini dilakukan cek terhadap penampilan kendaraan baik dari luar maupun dalam, a.l. pemeriksaan terhadap kemungkinan terjadinya penyok pada body, cat yang tidak kuat atau sudah mengelupas dll. Test ini memakan waktu yang relatif cukup lama karena memerlukan ketelitian dan konsentrasi yang tinggi

dalam pengamatan. Di samping itu juga karena cacat yang ada hampir tidak nampak.

9. Shower Test

Test terakhir bagi kendaraan adalah di bagian shower test. Test ini dimaksudkan untuk mengetahui ada tidaknya kebocoran ruang/kabin kendaraan terhadap semburan air dari luar.

Cara pengujiannya sebagai berikut :

Kendaraan dimasukkan ke dalam shower test. Ruangan di dalam shower test ini dilengkapi dengan nossel-nossel yang dapat menyemburkan air. Sirkulasi air dilakukan menggunakan dua buah pompa yang bekarja secara paralel. Test dilakukan selama 3 menit atau lebih. Switch untuk menghidupkan pompa nossel ini dihubungkan dengan sensor yang ditempatkan di dekat pintu masuk shower test, sehingga begitu ada kendaraan masuk otomatis air akan langsung keluar melalui nossel. Dan setelah tiga menit lebih semburan air akan berhenti dengan sendirinya. Semburan air tidak hanya dari atas saja tetapi juga dari depan, belakang, samping dan bawah. Dari test ini akan diketahui ada tidaknya kebocoran pada ruangan kendaraan. Jika ada maka bagian-bagian yang bocor akan ditandai oleh operator dan selanjutnya kendaraan akan dikirim ke bagian repair untuk diperbaiki. Baru kemudian diuji lagi ke shower test.