MODIFIKASI SISTEM TRANSMISI PADA MESIN PENCACAH PLASTIK SISTEMCRUSHER DENGAN SILINDER PEMOTONG TIPE REEL

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Diploma III (Ahli Madya) Jurusan Teknik Mesin Politeknik Negeri Padang

Oleh:

Nama : HendriAsriandi No. BP : 1201011015 Program Studi : Teknik Mesin Konsentrasi : Produksi

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI POLITEKNIK NEGERI PADANG

JURUSAN TEKNIK MESIN 2016

LEMBARAN PENGESAHAN TUGAS AKHIR

MODIFIKASI SISTEM TRANSMISI PADA MESIN PENCACAH

PLASTIK SISTEM CRUSHER DENGAN SILINDER PEMOTONG

TIPE REEL

Disusun Oleh:

Nama : Hendri Asriandi

No.Bp : 1201011015

Program Studi : Teknik Mesin Konsentrasi : Produksi

Telah Lulus Sidang Pada Tanggal 17 Maret 2016

Disetujui Oleh : Pembimbing I Drs. Mulyadi, ST., MT Nip. 19640706 198903 1 003 Pembimbing II Mulyadi, ST., MT Nip. 19630607 199501 1 001 Disahkan Oleh :

Ka. Program Studi Teknik Mesin

Sir Anderson,ST,.MT Nip. 19720818 200003 1 002

Ka. Konsentrasi Produksi

Drs. Mulyadi, ST.,MT Nip. 19640706 198903 1 003

Ketua jurusan Teknik Mesin

Hanif, ST.,MT Nip. 19710902 199802 1 001

LEMBARAN PENGESAHAN TUGAS AKHIR

MODIFIKASI SISTEM TRANSMISI PADA MESIN PENCACAH

PLASTIK SISTEM CRUSHER DENGAN SILINDER PEMOTONG

TIPE REEL

Tugas Akhir ini Telah Diuji Dan Dipertahankan di Depan Tim Penguji Tugas Akhir Diploma III Jurusan Teknik Mesin Politeknik Negeri Padang

Pada Tanggal 15September 2015

Tim Penguji : Ketua / Penguji I Drs. Mulyadi, ST., MT Nip. 19640706 198903 1 003 Sekretaris / Penguji II Yuliarman, ST., MT Nip. 19660716 199103 1 003

Anggota I / Penguji III

Drs. Dt. Zuliardie Nip. 19511208 197603 1 005

Anggota II / Penguji IV

Junaidi, ST., MP Nip. 19660621 199203 1 003

No. Alumni Universitas

... HENDRI ASRIANDI

No. Alumni Fakultas ...

BIODATA

(a). Tempat / Tanggal Lahir : Padang / 25 Januari 1994 (b). Nama Orang Tua : Andrian (c). Fakultas : Politeknik Negeri Padang (d). Jurusan : Teknik Mesin, Konsentrasi : Produksi (e). No. Bp : 1201011015 (f). Tanggal Lulus : 17 Maret 2016 (g). Predikat Lulus : Sangat Memuaskan (h). IPK : 3.19 (i). Lama Studi : 3 Thn 6 bln (j). Alamat Orang Tua : Jl. Sako RT 004 / 004, Kel. Batu Gadang, Kec. Lubuk Kilangan, Kota Padang, Sumatera Barat.

MODIFIKASI SISTEM TRANSMISI PADA MESIN PENCACAH PLASTIK SISTEM

CRUSHER DENGAN SILINDER PEMOTONG TIPE REEL Tugas Akhir D III oleh : Hendri Asriandi

Pembimbing : 1. Drs. Mulyadi, ST., MT 2. Mulyadi, ST., MT

ABSTRAK

Sampah merupakan problem disetiap daerah di Indonesia, salah satunya sampah plastik yang dapat menyebabkan pencemaran lingkungan. Untuk mengatasinya, selain hanya dibakar sampah plastik dapat didaur ulang dengan menggunakan suatu mesin yang disebut dengan mesin pencacah plastik. Teknologi yang sudah ada yaitu mesin pencacah plastik sistem crusher dengan silinder pemotong tipe reel, kemudian dimodifikasi pada bagian sistem transmisinya. Mesin yang dahulunya menggunakan transmisi roda gigi dimodifikasi menjadi satu set gardan, begitu juga pulley dan sabuk diganti menjadi sprocket dan rantai. Mesin pencacah plastik ini diputar oleh sebuah motor listrik dengan daya 10 HP dan putaran 1440 rpm. Pencacahan dimulai dengan memasukan plastik ke corong mesin. Plastik dicacah terlebih dahulu oleh sistem

crusher yang berfungsi menyobek plastik. Hasil cacahan akan jatuh keruang cacah silinder

pemotong tipe reel dan dicacah lagi untuk memperkecil hasil ukuran, kemudian masuk ke saringan dan keluar memlalui corong mesin.

Kata Kunci : Modifikasi, Gardan, Sprocket, Rantai, Plastik

Tugas Akhir ini telah diuji dan dipertahankan di depan sidang penguji dan d inyatakan lulus pada tanggal 17 Maret 2016. Abstrak telah disetujui oleh penguji :

Tanda Tangan

Nama Terang Drs. Mulyadi, ST., MT Ketua Yuliarman, ST., MT Sekretaris Drs. Dt. Zuliardie Anggota I Juanaidi, ST., MP Anggota II Mengetahui :

Ketua Jurusan Hanif, ST., MT

Nip. 19710902 199802 1 001

Nama Tanda tangan

Alumni telah mendaftarkan Fakultas / Universitas dan mendapat Nomor Alumni: Nomor Alumni Fakultas Petugas Fakultas

i

KATA PENGANTAR

Assalamu’alaikum Wr. Wb

Alhamdullilah, segala puji syukur penulis ucapkan atas kehadirat Allah SWT, yang telah melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan laporan tugas akhir ini dengan judul “MODIFIKASI SISTEM

TRANSMISI PADA MESIN PENCACAH PLASTIK SISTEM CRUSHER DENGAN SILINDER PEMOTONG TIPE REEL”. Shalawat dan salam penulis sampaikan

juga kepada Nabi Muhammad SAW yang telah membuka tabir keilmuan dan membimbing manusia kejalan yang benar.

Tugas akhir ini merupakan salah satu syarat yang harus dipenuhi oleh setiap mahasiswa untuk mencapai gelar Ahli Madya (DIII) jurusan Teknik Mesin di Politeknik Negeri Padang. Dalam penyusunan tugas akhir ini, penulis banyak menemui kesulitan dan hambatan. Namun, berkat bantuan dari berbagai pihak sehingga penulis dapat menyelesaikan tugas akhir ini.

Pada kesempatan ini penulis menyampaika n ucapan terima kasih yang setulus-tulusnya kepada :

1. Kedua orang tua yang telah memberikan dukungan nasehat dan semangat serta jasa yang tak akan pernah terbalaskan dan dilupakan.

2. Bapak Aidil Zamri, ST., MT selaku Direktur Politeknik Negeri Padang. 3. Bapak Hanif, ST., MT selaku Ketua Jurusan Mesin Politeknik Negeri Padang. 4. Bapak Rakiman, ST., MT selaku Sekretaris Jurusan Mesin Politeknik Negeri

Padang.

5. Bapak Sir Anderson, ST., MT selaku Kepala Prodi Jurusan Teknik Mesin Politeknik Negeri Padang.

6. Bapak Drs. Mulyadi, ST., MT selaku Kepala Konsentrasi Produksi Politeknik Negeri Padang.

ii 7. Bapak Drs. Mulyadi, ST., MT selaku Pembimbing I.

8. Bapak Mulyadi, ST., MT selaku Pembimbing II.

9. Kepada seluruh bidang akademik kampus yang membantu proses penyelesaian Tugas Akhir ini.

10. Teman satu tim penulis Andrew Sanutra dalam penyelesaian Tugas Akhir. 11. Rekan-rekan seangkatan Jurusan Teknik Mesin angkatan 2012 dan semua

pihak yang telah membantu dalam penyelesaian Tugas Akhir yang namanya tidak dapat disebutkan satu persatu.

Semoga semua dukungan, bantuan, dan do’anya serta bimbingan yang telah diberikan kepada penulis mendapat balasan pahala dari Allah SWT. Amin Ya Robbal’Allamin.

Akhir kata penulis mengucapkan banyak terima kasih dan mohon maaf apabila ada kesalahan dan kekhilafan dalam penulisan laporan tugas akhir ini. Dengan kerendahan hati penulis berharap semoga tugas akhir ini bermanfaat bagi kita semua.

Padang, 5 Oktober 2015

iii DAFTAR ISI

HALAMAN JUDUL

LEMBARAN PENGESAHAN TUGAS AKHIR KATA PERSEMBAHAN

LEMBARAN TUGAS AKHIR LEMBARAN ASISTENSI ABSTRAK

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... ix

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Alasan Pemilihan Judul ... 2

1.3 Tujuan Penulisan ... 2

1.3.1 Tujuan Umum ... 2

1.3.2 Tujuan Khusus ... 3

iv

1.5 Metode Pengumpulan Data ... 3

1.6 Sistematika Penulisan Laporan ... 4

BAB II TINJUAN PUSTAKA 2.1 Plastik ... 6

2.2 Sampah/Limbah Plastik ... 7

2.3 Prinsip Kerja Mesin Pencacah Plastik ... 9

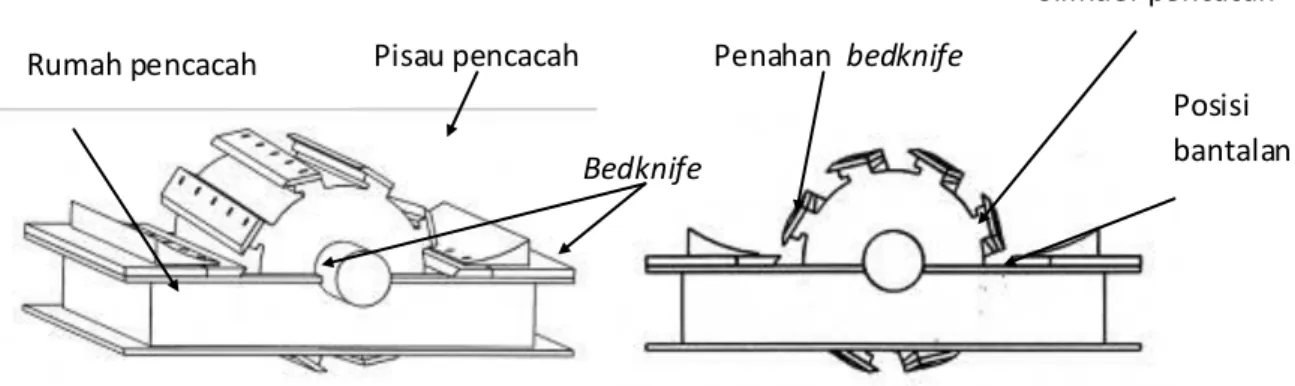

2.4 Unit Pencacah Pendahuluan Sistem Crusher ... 10

2.4.1 Unit Pencacah Utama dengan Silinder Tipe REEL dan Bedknife 12 2.5 Teori Dasar Perhitungan ... 13

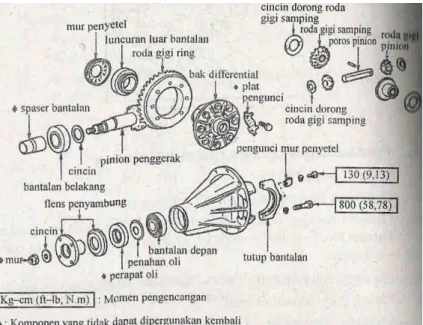

2.5.1 Gardan (differential) ... 13 2.5.2 Motor Elektrik ... 17 2.5.3 Gearbox ... 19 2.5.4 Poros ... 19 2.5.5 Rantai (Chain) ... 22 2.5.6 Sprocket ... 26 2.5.7 Bantalan ... 27 2.5.8 Kopling ... 29 2.5.9 Pasak ... 30 2.5.9.1 Perencanaan Pasak ... 31

v

2.6 Metodologi ... 34

2.6.1 Diagram Alir Tugas Akhir ... 34

2.6.2 Menentukan Komponen Yang Digunakan ... 35

2.6.3 Alat dan Bahan ... 35

2.6.3.1 Alat ... 35

2.6.3.2 Bahan ... 36

2.6.4 Waktu dan Tempat ... 36

2.6.4.1 Waktu Pengerjaan ... 37

2.6.4.2 Tempat Pengerjaan ... 37

BAB III PERENCANAAN DAN PERHITUNGAN 3.1 Perhitungan Sistem Transmisi ... 38

3.2 Perhitungan AS ... 41

3.3 Perhitungan Bantalan Poros As ... 44

3.3.1 Menentukan kapasitas nominal spesifik ... 44

3.3.2 Menentukan faktor kecepatan (fn) ... 44

3.3.3 Menentukan beban ekivalen dinamis (P) ... 45

3.3.4 Menentukan faktor umur (fh) ... 45

3.3.5 Menentukan umur bantalan (Lh) ... 46

3.4 Perhitungan Rantai Dan Sproket ... 46

vi

3.4.2 Perhitungan Panjang Rantai ... 46

3.4.3 Perhitungan Sprocket ... 48

3.5 Perhitungan Kopling ... 50

3.5.1 τ geser ... 51

3.5.2 Tegagan tumbukan ... 51

BAB IV ANALISA BIAYA 4.1 Biaya Pembelian Bahan Komponen Yang Dibuat ... 52

4.2 Biaya Pembelian Komponen Standar ... 52

4.3 Biaya Pembuatan ... 53 4.4 Biaya Total ... 55 BAB V KESIMPULAN 5.1 Kesimpulan ... 56 5.2 Saran ... 56 DAFTAR PUSTAKA LAMPIRAN

vii DAFTAR GAMBAR

Gambar 2.1 Butiran/serpihan plastik yang telah dicacah ... 7

Gambar 2.2 Unit Pencacah Tipe Crusher ... 10

Gambar 2.3 Pisau Pencacah Berbentuk Cakram dengan Gigi- gigi Metal ... 10

Gambar 2.4 Unit Pencacah Silinder Pencacah Tipe Reel ... 12

Gambar 2.5 Pisau Pencacah Tipe Reel ... 12

Gambar 2.6 Bagian-bagian gardan ... 14

Gambar 2.7 Komponen Gardan ... 16

Gambar 2.8 Motor Elektrik ... 17

Gambar 2.9 Gearbox ... 19

Gambar 2.10 Poros ... 19

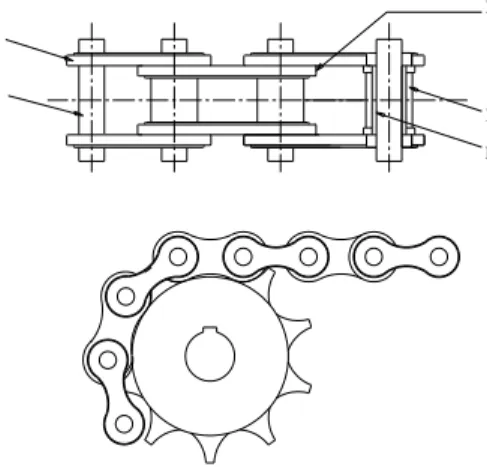

Gambar 2.11 Rantai Rol ... 24

Gambar 2.12 Dimensi Rantai Rol ... 24

Gambar 2.13 Rantai Gigi ... 25

Gambar 2.14 Komponen Bantalan Gelinding ... 28

Gambar 2.15 Kopling ... 29

Gambar 2.16 Macam- macam jenis pasak ... 31

Gambar 2.17 Macam - Macam Mur dan Baut ... 33

Gambar 2.18 Diagram Alir Tugas Akhir ... 34

Gambar 3.1 Balok Sederhana dengan Beban ... 41

viii DAFTAR TABEL

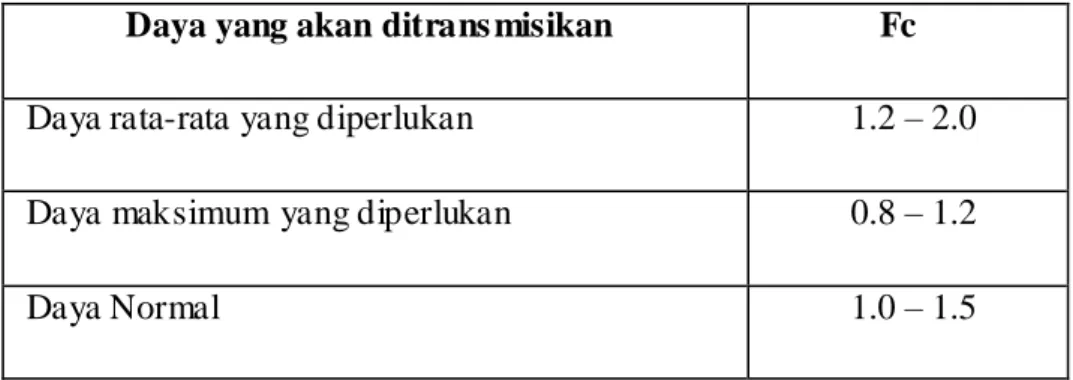

Tabel 2.1 Faktor- faktor koreksi daya yang akan ditransmisikan (fc)... 18

Tabel 2.2 Batang baja difinis dingin (sering digunakan untuk bahan poros) ... 20

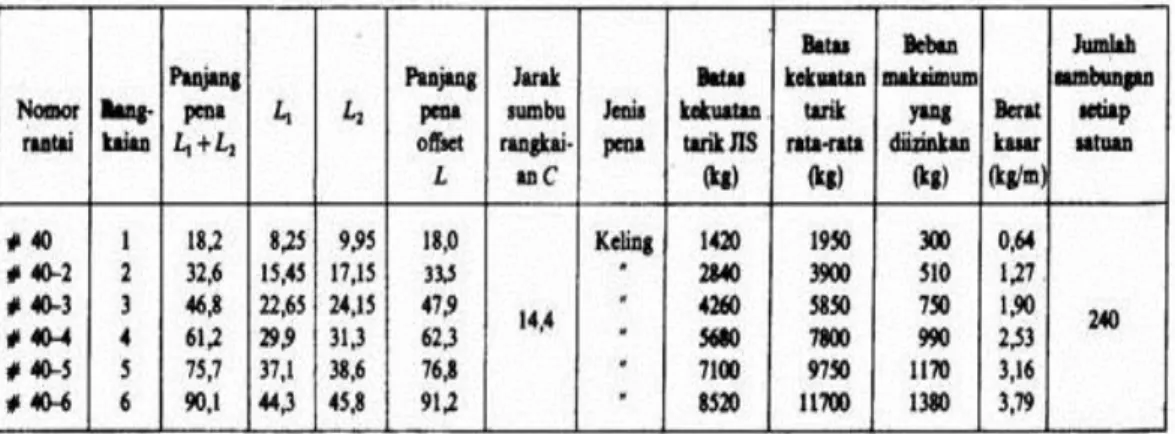

Tabel 2.3 Ukuran individuil rantai rol ... 25

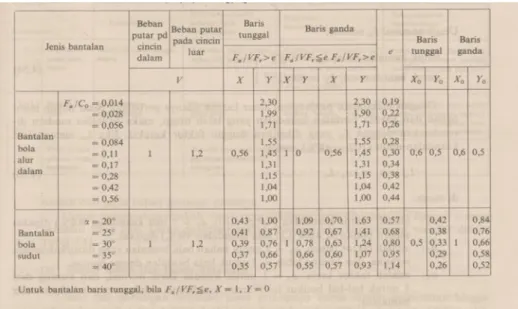

Tabel 2.4 Faktor – factor untuk bantalan ... 29

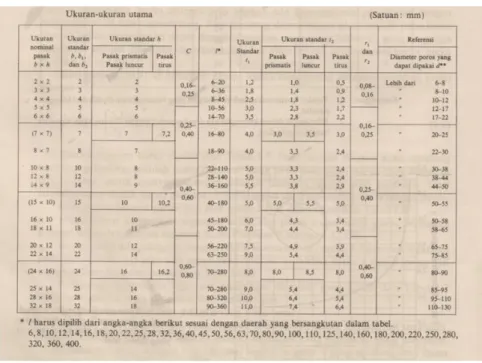

Tabel 2.5 Ukuran standar Pasak ... 32

Tabel 4.1 Bahan Komponen Yang Dibuat ... 52

Tabel 4.2 Harga pembelian Komponen Standar ... 53

ix DAFTAR LAMPIRAN

Lampiran 1

Lambang - Lambang Dari Diagram Alir

Lampiran 2

Tabel 2.1 Faktor- faktor koreksi daya yang akan ditransmisikan (fc)

Lampiran 3

Tabel 2.2 Batang baja difinis dingin (sering digunakan untuk bahan poros)

Lampiran 4

Tabel 2.3 Ukuran individuil rantai rol

Lampiran 5

Tabel 2.4 Faktor - faktor untuk bantalan

Lampiran 6

Tabel 2.5 Ukuran Standar Pasak

Lampiran 7

1 BAB I

PENDAHULUAN

I.1 Latar Belakang

Sampah merupakan problem yang selalu dihadapi oleh setiap daerah di Indonesia, salah satunya adalah sampah plastik yang jumlahnya semakin lama semakin bertambah. Berdasarkan data Biro Pusat Statistik tercatat volume impor barang-barang plastik tahun 2006 adalah sebesar 825 ton, tahun 2007 mencapai 916,8 ton, dan tahun 2008 sebesar 1.038,5 ton (Depperin 2009).

Secara umum agar suatu limbah plastik dapat diproses oleh suatu industri, antara lain limbah harus dalam bentuk tertentu seperti butiran, biji/pellet, serbuk, pecahan (Anonim, 2009). Untuk itu diperlukan beberapa mesin yang saling berhubungan, seperti mesin pencacah, mesin pembuat pellet dan mesin injection moulding. Pada umumnya belum semua industri plastik daur ulang yang mampu memakai ketiga mesin tersebut, karena investasi untuk ketiga mesin tersebut terlalu besar. Ketiga mesin tersebut hanya mampu dimiliki oleh industri menengah dan besar. Untuk industri kecil umumnya mereka menggunakan mesin pencacah untuk mendapatkan plastik dalam bentuk serpihan/butiran, dan kemudian serpihan ini yang dijual ke industri menengah dan besar.

Teknologi pencacahan limbah plastik umumnya terdiri dari silinder pemotong tipe reel dengan pisau-pisau yang tersusun lurus memanjang disepanjang poros yang berputar secara horizontal dan bedknife (pemotong diam). Bagaimanapun proses kerja mesin ini kurang efisien karena proses pemotongan lama dan memerlukan tenaga yang besar, mesin sering tersendat, pisau pemotong sering tumpul.

Untuk meningkatkan efisiensi proses pencacahan tersebut usaha perlu dilakukan :

1. Memperkecil ukuran bahan dengan pencacahan pendahuluan.

2. Melakukan perusakan struktur bahan dengan meremukkan, menekan, menarik dan merobek-robek bahan, dengan keadaan ini bahan menjadi lebih lunak.

2 Agar proses pencacahan dapat berlangsung secara efisien, perlu dirancang suatu model pencacah yang memungkinkan proses kerja menjadi lebih cepat dan kapasitas menjadi lebih besar, dan daya yang dibutuhkan kecil. Untuk itu perlu proses pencacahan pendahuluan menggunakan mesin pencacah berbentuk crusher.

Pada tahun 2014 Mesin Pencacah Plastik Sistem Crusher dengan Silinder Pemotong Tipe Reel telah dibuat pada tugas akhir sebelumnya, akan tetapi masih terdapat beberapa kekurangan yang harus diperbaiki terhadap mesin tersebut. Oleh karena itu, penulis dan rekan melakukan penggantian beberapa komponen yang lazim disebut dengan modifikasi.

I.2 Alasan Pemilihan Judul

Adapun alasan penulis untuk mengangkat judul tugas akhir “MODIFIKASI

SISTEM TRANSMISI PADA MESIN PENCACAH PLASTIK SISTEM CRUSHER DENGAN PEMOTONG TIPE REEL” yaitu:

1. Mempelajari lebih lanjut perancangan konstruksi suatu alat atau instrument khususnya pada perancangan mesin pencacah plastik.

2. Memperbaiki kekurangan dari mesin pencacah plastik yang lama dan meningkatkan kinerja dari mesin tersebut.

3. Mengembangkan konsep tentang perancangan mesin pencacah plastik untuk memudahkan suatu pekerjaan dan dapat mengoptimalkan waktu pengerjaan. 4. Dapat merancang suatu alat yang dapat berguna bagi masyarakat umum

untuk mengolah limbah plastik menjadi hal yang bermanfaat.

I.3 Tujuan Penulisan 1.3.1 Tujuan Umum

1. Untuk memenuhi salah satu syarat kelulusan program Diploma III (D III) di Politeknik Negeri Padang.

3 2. Sebagai pengembangan ilmu pengetahuan yang telah diperoleh selama

mengikuti proses perkuliahan baik secara teori maupun praktek.

3. Memperoleh ilmu dan mempelajari sistem perancangan suatu mesin atau alat.

1.3.2 Tujuan Khusus

1. Dapat merancang dan membuat desain gambar mesin pencacah plastik. 2. Melakukan modifikasi pada sistem transmisi dari mesin.

3. Mengantisipasi atau meredam getaran yang berlebih pada mesin.

I.4 Batasan Masalah

Batasan masalah dari penulisan tugas akhir ini berkisar tentang bagaimana mendesain konstruksi sistem transmisi pada mesin pencacah plastik dan perhitungan dari komponen yang dimodifikasi seperti : garden, kopling, bantalan, rantai, dan sprocket.

I.5 Metode Pengumpulan Data

Dalam pembuatan laporan tugas akhir ini, maka penulis menggunakan beberapa metode dalam pengumpulan data untuk memperkuat penulisan tugas akhir yaitu :

1. Melakukan Observasi

Pengamatan dan pengambilan data secara langsung yang dilaksanakan dilapangan.

2. Metode Studi Konsultasi

Melakukan pembahasan terhadap masalah- masalah yang ada dengan dosen pembimbing, staf pengajar, dan pihak-pihak yang membantu pemecahan masalah yang dihadapi penulis.

4 3. Metode Studi Literatur

Maksud dari metode ini adalah dengan membaca buku yang berhubungan dan relevan dengan judul perencanaan dan penulisan yang disusun guna mendapatkan dasar-dasar teori yang ada. Sehingga dapat menunjang penulisan dalam merencanakan suatu alat dan penulisan laporan.

4. Metode Searching

Metode ini merupakan metode dengan cara menggali dan mencari informasi atau literature yang mendukung untuk penulisan tugas akhir ini dengan cara melalui internet media maya.

I.6 Sistematika Penulisan Laporan

Agar masalah- masalah pada perencanaan dalam tugas akhir ini dapat lebih jelas dan mudah dimengerti, maka penulis menguraikan pembahasan ini dalam beberapa bab, diantaranya :

BAB I PENDAHULUAN

Bab ini berisikan Latar Belakang, Alasan Pemilihan Judul, Tujuan, Batasan Masalah, Metode Perencanaan dan Sistematika Penulisan Laporan.

BAB II LANDASAN TEORI

Bab ini berisikan penjelasan tentang teori- teori dasar yang mendukung dalam pembuatan tugas akhir ini dan alur pembuatan tugas akhir serta jenis - jenis alat yang digunakan dalam proses pembuatan mesin.

BAB III PERENCANAAN DAN PERHITUNGAN

5

BAB IV ANALISA BIAYA

Meliputi biaya bahan komponen yang dibuat, pembelian komponen standard, dan biaya pembuatan.

BAB V PENUTUP

Berisikan kesimpulan dan saran untuk penyempurnaan dan perbaikan mesin dimasa yang akan datang.

DAFTAR PUSTAKA LAMPIRAN

6 BAB II

TINJAUAN PUSTAKA

2.1 Plastik

Plastik adalah salah satu bahan baku yang diperoleh melalui proses sintesis dari berbagai bahan mentah, yaitu : minyak bumi, gas bumi, dan batu bara. Plastik juga dapat dinamakan bahan organik karena terdiri dari persenya waan-persenyawaan karbon, kecuali plastik silikon yang mengandung silicium sebagai pengganti karbon (silicium secara kimiawi mirip dengan karbon). Plastik juga disebut sebagai bahan berstruktur makro molekuler, karena bahan tersebut terdiri dari molekul- molekul yang besar (makro).

Semua plastik (kecuali plastik-silikon) terdiri dari persenyawaan karbon yang berbentuk molekul makro. Disamping karbon, masih terdapat elemen-elemen lain yang terkandung didalam plastik, yaitu : Hidrogen, Oksigen, Nitrogen, Chlor dan Fluor. Oksigen dan Hidrogen berasal dari bahan mentah (minyak bumi, gas bumi dan batu bara). Udara dan air adalah sumber Hidrogen, oksigen dan Nitrogen. Sedangkan Chlor dan Flour berasal dari garam-garaman (misalnya : NaCl)

Secara umum fabrikasi dari plastik terdiri dari 2 tahap, yaitu:

1. Sintesis dari persenyawaan-persenyawaan organik yang mampu bereaksi. Persenyawaan-persenyawaan tersebut berstruktur molekular tunggal (monmeter).

2. Penyatuan molekul tunggal yang mampu bereaksi menjadi molekul makro. Subtansi semacam ini umumnya disebut dengan polimer.

7 2.2 Sampah/Limbah Plastik

Plastik adalah suatu produk kimia yang telah dikenal dan termasuk bagian

polimer termoplastik, contohnya adalah polietilena (bahan pembungkus, kantong

plastik, mainan anak, botol), teflon (pengganti logam, pelapis alat-alat masak), polivinilklorida (untuk pipa, alat rumah tangga, cat, piringan hitam), polistirena (bahan insulator listrik, pembungkus makanan, styrofoam, mainan anak), dan lain-lain (Hadi. N, 2006).

Sebagai material yang tidak dapat terdegradasi secara alami, plastik menyebabkan masalah lingkungan yang semakin besar (Sumule, 2006). Untuk mengatasi masalah limbah plastik ini pemerintah menganjurkan kepada masyarakat dalam penanggulangan limbah yaitu, prinsip 4 R :

- Refuce ( Menggunakan barang yang lebih tahan lama daripada barang sekali pakai)

- Reduce (Mengurangi timbunan sampah)

- Reuse ( Menggunakan barang yang bisa dipergunakan kembali) - Recycle (Melakukan daur ulang)

Limbah plastik dapat di daur ulang, adapun proses daur ulang tersebut melalui beberapa tahapan yaitu, proses penghancuran menjadi bagian-bagian yang lebih kecil berbentuk serpihan yang seragam berukuran 1-1,5 cm. Proses ini membutuhkan mesin pencacah dengan teknologi tepat guna. Bentuk dari serpihan plastik yang telah dihancurkan/dicacah seperti gambar 1, 2, 3, dan 4 dibawah ini.

(http://www.geocities.com/tegal logam 2000). Dapat dilihat pada gambar 2.1

a b c d

8 Keterangan:

1a. Bentuk butitan kasar (1,5 cm)

1b. Bentuk butiran halus (1 cm)

1c. Butiran yang telah diwarnai (merah)

1d. Butiran yang telah diwarnai (biru)

Tahap selanjutnya adalah mewarnai, dan pengeringan dilapangan. Untuk industri plastik skala menengah keatas pada umumnya mereka sudah punya mesin

pellet dan mesin Injection Moulding. Dengan mesin pellet ini plastik serpihan

dapat dibuat dalam bentuk biji/pellet, begitu juga pellet plastik dapat diproses dengan mesin injection moulding menjadi bermacam- macam hasil plastik, seperti ember, piring plastik, botol minuman, tabungan plastik, dan lain- lain.

Sukatna (2007), mengatakan semua pabrik plastik daur ulang (recycling) membutuhkan plastik-plastik bekas (sampah plastik) baik dari kelompok film grade (sampah plastik lembaran kemasan makanan seperti : kantong gula, tepung, kantong belanja (kresek), kantong sampah, pembungkus tekstil, tas, garmen, pembungkus rokok, pembungkus baju/kaos, karung plastik, dan lain- lain), maupun dari non-film grade (botol air mineral, juice, saos, minyak goreng, kosmetik, shampoo, oli, tutup botol, krat botol, ember, mainan, tong sampah, container, pipa PVC, kabel listrik, selang air, plastik gelombang, dan lain- lain). Plastik-plastik tersebut sebagai bahan utama/campuran untuk diproses daur ulang menjadi biji/pellet plastik, sehingga dikenal dengan nama biji/pellet plastik daur ulang. Hal ini hanya untuk membedakan dengan biji plastik original (asli). Karena biji plastik asli sebagian besar masih impor, sehingga harganya cukup mahal (tergantung dolar dan harga minyak dunia). Maka biji/pellet plastik daur ulang dapat menjadi suatu alternatif, dengan harga yang sangat kompetitif. Dan tentu saja bisnis ini sangat prospektif.

Teknologi pencacahan limbah plastik tersebut umumnya menggunakan mesin pencacah yang terdiri dari pisau-pisau bergerak dan diam. Pisau-pisau

9 bergerak tersusun lurus memanjang pada silinder dan berputar secara horizontal, sambil berputar pisau tersebut memotong plastik secara berulang kali yang mengakibatkan plastik semakin lama semakin kecil ukurannya dan kemudian masuk kesaringan. Bagaimanapun proses ini kurang efisien karena bahan plastik termasuk bahan yang liat, proses pemotongan secara berulang kali agar plastik masuk ke saringan sesuai ukuran saringan hal ini memerlukan waktu yang lama dan tenaga yang besar, dengan keadaan ini mengakibatkan mata potong pisau pemotong cepat tumpul. Begitu juga sebelum plastik dimasukkan kedalam corong masuk mesin, plastik dipotong-potong secara manual untuk memudahkan kerja mesin. Permasalahan ini banyak terjadi pada industri- industri kecil yang menggunakan mesin pencacah seperti uraian diatas.

Untuk meningkatkan efisiensi proses pencacahan terhadap bahan plastik tersebut usaha perlu dilakukan :

1. Memperkecil ukuran bahan dengan pencacahan pendahuluan.

2. Membuat saringan menjadi 3 bagian, yaitu saringan dengan luba ng diameter 0,5 – 1 – 1,5 cm.

2.3 Prinsip Kerja Mesin Pencacah Plastik

Mesin pencacah adalah mesin yang berfungsi sebagai pengha ncur dari bahan yang dimasukkan ke dalam mesin tersebut. Mesin pencacah pada umumnya mempunyai prinsip kerja yang sama, baik itu pencacah rumput, pencacah sampah plastik, pencacah biji-bijian dan lain- lain. Jenis pisau pencacah, banyak pisau pencacah dan konsrtruksi dari mesin yang membedakan antara masing- masing mesin pencacah tersebut.

Mesin pencacah plastik ini diputar oleh sebuah motor listrik dan diteruskan ke sistem transmisi berupa gardan, lalu diteruskan ke silinder pemotong tipe reel dan dalam waktu yang bersamaan sproket motor dengan menggunakan rantai meneruskan putaran ke input reducer, lalu diteruskan ke roda gigi untuk memutar sistem crusher.

10 Pencacahan plastik ini dimulai dengan memasukkan plastik ke corong mesin. Plastik akan di cacah terleb ih dahulu oleh sistem crusher yang berfungsi mencabik-cabik plastik, hasil cacahan ini akan jatuh ke ruang cacah silinder pemotong tipe reel, pada ruang cacah silinder pemotong tipe reel ini hasil cacahan dari sistem crusher akan kembali dicacah untuk memperkecil hasil ukuran cacahan, kemudian hasil cacahan masuk ke saringan dan keluar melalui corong.

2.4 Unit Pencacah Pendahuluan Sistem Crusher

Unit pencacah sistem crusher terdiri dari dua buah silinder pencacah yang berputar berlawanan, pisau-pisau silinder pencacah tersebut tersusun melingkar yang masing- masing pisaunya berbentuk gigi metal seperti cakram.

Gambar 2.2 Unit Pencacah Tipe Crusher

Gambar 2.3 Pisau Pencacah Berbentuk Cakram dengan Gigi- gigi Metal Silinder pencacah 1

Silinder pencacah 2 Plat penahan

Rumah pencacah

Posisi plastik dicacah, dirobek, diremuk, ditarik

Gigi-gigi metal

Pisau pencacah Ring penahan

Pisau pencacah berbentuk cakram

11 Unit pencacah crusher (lihat Gambar 2.3) konstruksi rumah pencacah berukuran 52 cm x 50 cm x 12 cm. Pada unit pencacah terdapat dua buah silinder pencacah yang dilengkapi dengan mekanisme putar dengan arah putar yang berlawanan antara dua pisau yang berhadapan. Posisi mata pisau diatur sedemikian rupa mempunyai celah supaya ujung mata pisau tidak bertemu saat dia berputar berlawanan arah dan ini memungkinkan tidak terjepitnya plastik saat akan dicacah. Pada celah diantara dua silinder pencacah tersebut plastik akan dicacah, dirobek, diremukkan dan ditarik sehingga bahan akan berubah strukturnya dan memudahkan untuk proses pencacahan selanjutnya. Pisau pemotong tersebut berbentuk cakram yang giginya berbentuk gigi metal. Cakram tersebut pada poros berjumlah 7 buah dan mata pisaunya pada masing- masing cakram disusun secara zigzag agar proses pencacahan secara bergantian. Untuk menahan agar bahan yang sudah dicacah tidak ikut bersama pisau pada waktu berputar, ditepi- tepi pisau dipasang plat penahan yang beralur sesuai jumlah pisau, ukuran alur tersebut sesuai dengan tebal cakram/pisau pencacah.

Pisau pencacah yang berbentuk cakram tersebut disusun berlapis pada sebuah poros yang berputar. Pisau pencacah berukuran Ø 17 cm, tebal 2 cm dan terbuat dari baja keras yaitu Assab. Jarak antara satu cakram ke cakram berikutnya dengan memasang sebuah ring penahan diantaranya dimana tebal ring tersebut adalah 1 cm dan Ø 10 cm. Setiap susunan cakram dengan cakram berikutnya posisi sudut mata pisaunya dipertikaikan sebesar 20 derajat. Panjang poros 58 cm dan diameternya 4 cm sesuai dengan diameter lubang cakram, untuk meneruskan putaran poros ke cakram digunakan pasak sepanjang poros. Untuk menggerakkan poros yang berpasangan salah satu ujung poros dihubungkan dengan sistem transmisi sabuk, ujung yang lainnya dihubungkan dengan pasangan roda gigi untuk menggerakkan poros lawannya. Pasangan poros ini ditumpu dengan 4 buah bantalan dari jenis bantalan duduk nomor 6308.

12 2.4.1 Unit Pencacah Utama dengan Silinder Pemotong Tipe reel dan

Bedknife

Unit pencacah utama terdiri dari satu buah silinder pencacah horizontal, yang mana disepanjang poros terpasang beberapa buah pisau pemotong tipe reel, dan satu buah pisau tetap (bedknife).

Gambar 2.4 Unit Pencacah Silinder Pencacah Tipe Reel

Gambar 2.5 Pisau Pencacah Tipe Reel

Pada Gambar 2.5 terlihat pisau pemotong yang dipakai adalah pisau tipe reel yang ditempatkan pada dudukan pisau yang berbentuk silinder yang berfungsi sebagai pemotong limbah plastik. Tipe ini dipakai karena sifat plastik yang liat dengan harapan hasil potongannya bisa merata. Pada konstruksi silinder pencacah, pisau bergerak (movable blade) dipasang sebanyak 8 buah dan pisau diam (Bedknife) dipasang sebanyak 2 buah. Bahan pisau terbuat dari bahan baja yang dikeraskan (heat treatment). Posisi pisau bergerak (movable) ditempatkan pada silinder berdiameter 250 mm.

Pisau pencacah

Bedknife

Rumah pencacah Penahan bedknife

Silinder pencacah

Posisi bantalan

13 Untuk meneruskan sistem transmisi pada rangkaian unit pencacah perlu direncanakan diameter poros silinder 50 mm. Pada mesin pencacah ini agar hasil cacahan merata dan seragam dibawah silinder pencacah dipasang saringan dengan lobang- lobang saringan sesuai dengan ukuran cacahan dipasaran. Ukuran hasil cacahan berdasarkan survey lapangan dan permintaan pasar berkisar antara Ø 5 – 15 mm.

Posisi penempatan pisau pada silinder pemotong dibuat miring sekitar 70 sehingga diharapkan dapat memotong (shear) plastik menjadi ukurun kecil. Cara kerja dari pisau pencacah ini bergerak secara berputar ke arah pisau diam (bedknife). Mengingat jenis pisau yang dipasang adalah pisau lurus maka ketinggian dudukan pisau antara ujung pisau dibuat tidak sama yaitu 15 mm dan 37 mm. Hal ini dilakukan agar pada saat pemotongan berlangsung titik pisau dari ujung ke ujung dapat bertemu dengan pisau diam dengan jarak 1 mm. Proses pencacahan se makin lama semakin kuat dengan tenaga yang tidak begitu besar, hal ini disebabkan oleh penggunaan roda gila yang dipasang pada sebelah kiri mesin.

2.5 Teori Dasar Perhitungan 2.5.1 Gardan (Differential)

Gardan (Differential) merupakan salah satu komponen penting pada sebuah kendaraan yang lebih dari dua roda, karena gardan memiliki beberapa fungsi diantaranya :

1. Meneruskan putaran dari propeller shaft ke as roda/axle

2. Membedakan putaran roda kiri dan kanan pada saat kendaraan berbelok atau slip.

14 Gambar 2.6 Bagian-bagian gardan (science and technology,11 mei 2011)

Cara Kerja Gardan

1. Pada saat mobil be rjalan lurus :

Pada saat mobil berjalan lurus keadaan kedua ban roda kiri dan kanan sama-sama dalam kecepatan putaran yang sama. Beban yang ditanggung roda kiri dan roda kanan adalah sama. Sehingga urutan perpindahan putaran dari as kopel akan diteruskan untuk memutar drive pinion. Drive pinion akan memutar ring gear , dan ring gear bersama-sama dengan differential case akan berputar. Dengan berputarnya differential case, maka pinion gear akan terbawa berputar bersama dengan differential case karena antara differential case dan pinion gear dihubungkan dengan pinion shaft. Karena beban antara roda kiri dan roda kanan adalah sama saat jalan lurus , maka pinion gear akan membawa side gear kanan dan side gear kiri untuk berputar dalam satu kesatuan. Jadi dalam keadaan jalan lurus sebenarnya pinion gear tidak berputar, pinion gear hanya membawa side gear untuk berputar bersama-sama dengan differential case dalam kecepatan putaran yang sama. Bila differential case berputar satu kali, maka side gear juga berputar satu kali juga, demikian seterusnya dalam keadaan lurus. Putaran side gear ini kemudian akan diteruskan untuk menggerakkan as roda dan kemudian menggerakkan roda.

15 2. Pada saat kendaraan me mbelok :

Pada saat mobil sedang membelok beban yang ditanggung pada roda bagian dalam adalah lebih besar daripada beban yang ditanggung roda bagian luar . Misalkan sebuah mobil sedang belok ke kiri, maka beban pada roda kiri akan lebih besar daripada beban roda kanan. Dengan demikian urutan perpindahan tenaganya adalah sebagai berikut :

Putaran dari as kopel akan diteruskan untuk memutar drive

pinion, dari drive pinion akan memutar ring gear, dengan berputarnya ring gear maka differential case akan terbawa juga untuk berputar.

Karena beban roda kiri lebih besar dari roda kanan saat belok ke kiri, maka side gear sebelah kiri akan memberi perlawanan terhadap

pinion gear untuk tidak berputar. Gaya perlawanan dari side gear kiri

ini akan membuat pinion gear menjadi berputar mengitari side gear kiri. Dengan berputarnya pinion gear, maka side gear kanan akan diputar oleh pinion gear. Sehingga side gear kanan akan berputar lebih cepat dari side gear kiri. Gerakan side gear ini akan diteruskan ke as roda kemudian ke roda. Untuk roda kanan akan berputar lebih cepat dari pada roda kiri karena side gear kanan berputar lebih cepat.

16

Komponen Penyusun Gardan

Gambar 2.7 Komponen gardan Berikut komponen penyusun gardan dan fungsinya : :

1. Pinion Penggerak (Drive Pinion), berfungsi untuk meneruskan putaran dari proppeler shaft ke ring gear.

2. Roda Gigi Ring (Ring Gear), berfungsi untuk meneruskan putaran dari drive pinion ke differential case.

3. Bak Differential (Differential Case), berfungsi sebagai dudukan tempat berdiamnya pinion gear, pin pinion dan side gear.

4. Roda Gigi Pinion (Pinion Gear), berfungsi untuk membedakan putaran roda kiri dan kanan pada saat kendaraan berbelok.

5. Pin Pinion, berfungsi untuk mengunci pinion gear pada differential case.

6. Roda Gigi Samping (Side Gear), berfungsi untuk meneruskan putaran dari differential ke as roda.

7. Bearing, berfungsi sebagai bantalan.

8. Tutup Bantalan (Bearing Cap), berfungsi untuk mengunci bantalan, dan untuk mengunci differential case ke differential carier.

17 9. Mur penetel (Adjusting Nut), berfungsi untuk menyetel keregangan

antara gear drive pinion dengan ring gear.

10.Plate Pengunci, berfungsi sebagai palte pengunci baud ring gear pada differential case.

11.Rumah Gardan (Differential Carier) berfungsi untuk berddiamnya semua komponen garden.

Pada alat pencacah plastik ini gardan memiliki fungsi yang berbeda, jika pada mobil gardan berfungsi untuk membedakan putaran roda pada saat berbelok, maka pada alat pencacah plastik ini gardan berfungsi sebagai penerus daya dari mesin ke roda gigi penggerak. Selain fungsinya yang diganti, juga ada sedikit modifikasi pada gardan itu sendiri. Dari teori di atas kita menemukan bahwa gardan mengatur roda kiri dan roda kanan. Disini penulis dan rekan hanya memakai 1 bagian saja sedangkan bagian yang lain di matikan dari fungsinya.

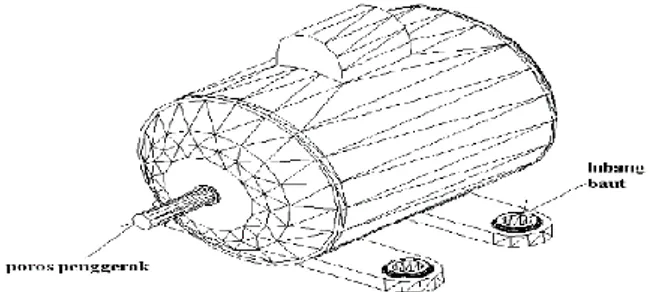

2.5.2 Motor Elektrik

Motor elektrik adalah elemen mesin yang berfungsi sebagai tenaga penggerak. Penggunaan motor elektrik disesuaikan dengan kebutuhan daya mesin. Motor elektrik pada umumnya berbentuk silinder da n bagian bawah terdapat dudukan yang berfungsi sebagai lubang baut supaya motor listrik dapat dirangkai dengan rangka mesin atau konstruksi mesin yang lain. Poros penggerak terdapat disalah satu ujung motor listrik dan tepat ditengah-tengahnya, seperti pada gambar dibawah ini.

18 Jika n (rpm) adalah putaran dari poros motor listrik dan T (kg.mm) 1 adalah torsi pada poros motor listrik, maka besarnya daya P (kW) yang diperlukan untuk menggerakkan sistem adalah seba gai berikut :

Perhitungan Daya Motor

Proses penghitungan daya motor pada mesin perajang dedaunanini dapat ditentukan dengan persamaan :

60 .. .. . 2 n T P (watt)

Dimana : P = Daya motor yang dibutuhkan (Watt)

T = Torsi (N.m)

n = Putaran motor dalam rpm

Faktor koreksi (fc) untuk daya di atas diambil 1,0 – 1,5 (daya normal) sehingga :

Pmotor = fc . P (Watt)

Daya yang akan ditrans misikan Fc

Daya rata-rata yang diperlukan 1.2 – 2.0

Daya maksimum yang diperlukan 0.8 – 1.2

Daya Normal 1.0 – 1.5

Tabel 2.1 Faktor- faktor koreksi daya yang akan ditransmisikan (fc)

Jika daya yang diberikan dalam HP, maka harus dikalikan dengan 0.745 untuk mendapatkan daya dalam kW.

19 2.5.3 Gearbox

Dalam bebarapa unit mesin memiliki sistem pemindah tenaga yaitu

gearbox yang berfungsi untuk menyalurkan tenaga atau daya mesin ke salah

satu bagian mesin lainnya, sehingga unit tersebut dapat bergerak menghasilkan sebuah pergerak baik putaran maupun pergeseran.

Gearbox merupakan suatu alat khusus yang diperlukan untuk

menyesuaikan daya atau torsi (momen / daya) dari motor yang berputar, dan

gearbox juga adalah alat pengubah daya dari motor yang berputar menjadi

tenaga yang lebih besar, seperti pada gambar dibawah.

Gambar 2.9 Gearbox 2.5.4 Poros

Poros merupakan salah satu bagian terpenting. Hampir setiap mesin bergerak dengan menggunakan poros. Poros berfungsi sebagai penerus gaya putar dari bagian transmisi yang terhubung langsung dengan penggerak.

20 a. Pemilihan bahan poros

Poros untuk mesin pada umumnya dibuat dari baja karbon yang

di-finish dingin atau disebut juga dengan bahan S-C yang dihasilkan dari Ingot

yang di-Kill (baja yang dideoksidasikan dengan ferrosilikon dan dicor, kadar karbon terjamin).

Jenis - jenis baja S-C beserta sifat - sifatnya dapar dilihat pada tabel di bawah ini: Lambang Perlakuan Panas Diameter (mm) Kekuatan Tarik (kg/mm2) Kekerasan H C (H B ) H S35C-D Dilunakkan 20 atau kurang 21 – 80 58 – 79 53 – 69 (84) - 23 (73) - 17 - 144 – 216 Tanpa Dilunakkan 20 atau kurang 21 – 80 63 – 82 58 – 72 (87) - 25 (84) - 19 - 160 – 225 S45C-D Dilunakkan 20 atau kurang 21 – 80 65 – 86 60 – 76 (89) - 27 (85) - 22 - 166 – 238 Tanpa Dilunakkan 20 atau kurang 21 – 80 71 – 91 66 – 81 12 - 30 (90) - 24 - 183 – 253 S55C-D Dilunakkan 20 atau kurang 21 – 80 72 – 93 67 – 83 14 - 31 10 – 26 - 188 – 260 Tanpa Dilunakkan 20 atau kurang 21 – 80 80 - 101 75 – 91 19 – 34 16 – 30 - 213 – 285

Tabel 2.2 Batang baja difinis dingin (sering digunakan untuk bahan poros) b. Rumus perhitungan.

Perencanaan poros harus menggunakan perhitungan sesuai dengan yang telah ditetapkan. Perhitungan tersebut antara lain mengenai daya

21 rencana, tegangan geser, dan tegangan geser maksimum. Berikut ini adalah perhitungan dalam perencanaan poros.

Momen Puntir (T) 1 5 . 10 . 74 , 9 n Pd T (kg.mm)

Dimana : T = momen puntir (kg.mm)

Pd = daya rencana (kW)

n1 = putaran dalam rpm

Tegangan Geser yang Diijinkan (a)

2 1 1 .Sf Sf a (kg/mm2 )

Dimana : t = tegangan tarik

Sf1 = faktor keamanan (6) Sf2 = faktor keamanan (1,5) Diameter Poros (ds) ds =[ ]1/3 Dimana : ds = Diameter poros (mm)

Kt = Factor koreksi puntiran bahan nilainya 1,0 bila beban yang dikenakan halus, 1,0-1,5 bila terjadi sedikit kejutan, dan 1,5 – 3,0 bila beban dikenakan dengan kejutan atau tumbukan besar.

22 Cb = Factor koreksi lenturan nilainya 1,2 sampai 2,3. Jika tidak terjadi pembebanan lentur maka nilai Cb = 1,0

T = Momen puntir atau momen rencana (Kg.mm) τa = Tegangan Geser (Kg/mm²)

Tegangan Geser yang Terjadi ( )

3 . 1 , 5 d T (kg/mm2

Pengecekan terhadap putaran kritis.

Sularso (1997: 23) menjelaskan bahwa perbandingan antara putaran

kritis poros mesin (Ncr) yang terjadi dengan putaran poros mesin (np) yang direncanakan harus lebih besar atau di bawah dari perbandingan putaran kritis mesin yang disyaratkan, yaitu 0,6 – 0,7. Ncr/np 0,6 (memenuhi syarat).

2.5.5 Rantai (Chain)

Rantai (chain) merupakan komponen mesin yang digunakan untuk meneruskan power (daya) dari mesin melalui perputaran sprocket pada saat yang sama.

Rantai transmisi daya biasanya dipergunakan dimana jarak poros lebih besar dari pada transmisi roda gigi tetapi lebih pendek dari pada dalam transmisi sabuk. Rantai mengait pada gigi sprocket dan meneruskannya daya tanpa slip, jadi menjamin perbandingan putaran yang tetap.

Dalam penggunaannya rantai mempunyai banyak keuntungan sebagai transmisi diantaranya :

1. Mampu meneruskan daya besar yang dikarenakan oleh kekuatannya yang besar.

23 2. Selama beroperasi tidak terjadi slip sehingga ratio kecepatan

sempurna.

3. Karena rantai terbuat dari logam, maka ruang yang dibutuhkan lebih kecil dari pada sabuk, dan dapat menghasilkan transmisi yang benar.

4. Tidak memerlukan tegangan awal. 5. Keausan pada bantalan yang kecil. 6. Mudah dalam pemasangan.

Sedangkan kekurangan dari rantai sebagai transmisi adalah sebagai berikut :

1. Variasi kecepatan yang tak dapat di hindari karena lintasan busur pada sprocket yang mengait mata rantai.

2. Suara dan getaran karena tumbukan antara rantai dan dasar kaki gigi sprocket.

3. Perpanjangan rantai karena keausan pena dan bus yang diakibatkan oleh gesekan dengan sprocket.

Secara umum rantai dapat dibagi atas dua jenis, yaitu :

a. Rantai rol

Rantai yang terdiri atas pena, bus, rol dan plat mata rantai. Secara lebih jelas dapat dilihat pada gambar dibawah ini.

24 Pena

Plat penghubung pena

Bus Rol

Plat penghubung rol

Gambar 2.11 Rantai Rol

Rantai rol dipakai bila diperlukan transmisi positif (tanpa slip) dengan kecepatan sampai 600 (m/min), tanpa pembatasan bunyi, dan murah harganya. Untuk bahan pena, bus, dan rol dipergunakan baja karbon atau baja khrom dengan pengerasan kulit. Rantai dengan rangkaian tungga l adalah yang paling banyak dipakai, sedangkan rangkaian banyak seperti dua atau tiga rangkaian dipergunakan untuk transmisi beban berat. Ukuran dan kekuatannya distandarkan.

Gambar 2.12 Dimensi Rantai Rol

Ukuran individuil dari rantai rol pada table di atas adalah seperti terlihat pada tabel dibawah.

25 Tabel 2.3 Ukuran individuil rantai rol

b. Rantai gigi

Terdiri atas plat-plat berprofil roda gigi dan pena berbentuk bulan sabit yang disebut sambungan kunci seperti ditunjukkan pada gambar berikut.

60°

jarak bagi ( p ) p +p

p

Gambar 2.13 Rantai Gigi

Perhitungan Panjang Rantai.

Panjang rantai yang dibutuhkan untuk mentransmisikan daya dan putaran dapat di hitung dengan menggunakan rumus :

26 C = Cp x P

Dimana :

Lp = Panjang rantai (jumlah mata rantai) P = Jarak bagi rantai (mm)

Z1 = Jumlah gigi sprocket kecil

Z2 = Jumlah gigi sprocket besar

C = Jarak sumbu poros (mm)

Cp = Jarak sumbu poros (jumlah mata rantai)

2.5.6 Sproket

Sproket adalah gigi tarik yang berfungsi sebagai pasangan ra ntai selama mentransmisikan daya dan putaran. Besar dan kecilnya ukuran sprocket yang digunakan berpengaruh pada kecepatan putar yang dihasilkan.Jika kita menginginkan putaran yang lambat, maka sprocket penggerak harus lebih kecil dari pada sprocket yang d igerakkan.

Jumlah gigi sprocket yang direncanakan bisa dihitung dengan menggunakan rumus perbandingan ratio, yaitu :

i = =

Dimana :

I = Ratio putaran

n1 = Putaran sprocket kecil (rpm)

n2 = Putaran sprocket besar (rpm)

Z1 = Jumlah gigi sprocket kecil

27

Penentuan besar diameter sprocket

Diameter lingkaran jarak bagi (pitch) dan diameter luar sprocket dapat dihitung dengan menggunakan rumus :

dp = (180° / Z1), Dp = (180° / Z2),

dan

dk = {0,6 + cot (180° / Z1} P, Dk = {0,6 + cot (180° / Z2} P

Dimana :

dp = diameter pitch sporoket kecil (mm)

Dp = diameter pitch sprocket besar (mm)

d1 = diameter luar sprocket kecil (mm)

D1 = diameter luar sprocket besar (mm)

2.5.7 Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerak bolak-balik dapat bekerja dengan aman, halus dan panjang umur. Bantalan harus kokoh untuk memungkinkan poros atau elemen mesin lainnya dapat bekerja dengan baik.

Pada mesin ini bantalan yang dipakai adalah bantalan gelinding, pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol jarum dan rol. Bantalan gelinding pada umumnya cocok untuk beban kecil daripada bantalan luncur, tergantung pada bentuk elemen gelindingnya.

28 Gambar 2.14 Komponen bantalan gelinding

Menentukan factor kecepatan (fn)

3 / 1 3 , 33 n

fn (untuk bantalan rol)

dimana, n = Putaran poros utama (rpm) Beban ekivalen dinamis (P)

dimana, P = Xo Fr + Yo Fa Xo & Yo dari tabel nilai Fr =

Menentukan factor umur (fh)

dimana, fh = fn

Umur bantalan (Lh) dimana, Lh = 500 fh10/3

Keterangan : Xo = factor – factor untuk beban ekuivalen Yo = factor – factor untuk beban ekuivalen Rh = gaya momen akibat beban lentur (N) Rv = gaya momen akibat beban puntir (N)

29 Tabel 2.4 Faktor – factor untuk bantalan

2.5.8 Kopling

Kopling adalah suatu elemen mesin yang berfungsi untuk mentransmisikan daya dari poros penggerak (driving shaft) ke poros yang digerakkan (driven shaft), dimana putaran inputnya akan sama dengan putaran outputnya. Tanpa kopling, sulit untuk menggerakkan elemen mesin secara optimal. Dengan adanya kopling pemindahan daya dapat dilakukan dengan teratur dan seefisien mungkin.

30 Fungsi kopling adalah untuk mengatur daya yang disalurkan dari mesin ke transimisi, kemudian transmisi mengubah kecepatan mesin sesuai dengan yang diinginkan.

Sedangkan untuk cara kerja kopling pada kendaraan bermotor pada umumnya adalah ketika pengemudi menekan kopling, tenaga mesin akan diputus, karena saat kopling ditekan maka gaya tekan itu mendorong release

fork dan release fork akan mendoroang release bearing. Sehingga release bearing mengangkat pegas diaprahgma dan preaseure palte dan clutch disc

akan terlepas dengan flywheel diikuti roda gigi yang terlepas dari pengaruh putaran mesin. Kondisi inilah yang memungkinkan terjadinya perpindahan roda gigi pada transmisi.

2.5.9 Pasak

Pasak merupakan elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin seperti : roda gigi, pulley, sprocket, dan kopling. Pasak pada umumnya dapat digolongkan kedalam beberapa macam yaitu sebagai berikut :

1. Pasak menurut letak poros Pasak pelana

Pasak rata Pasak benam Pasak singgung

2. Pasak tembereng atau pasak benam

Yang paling umum dipakai adalah pasak benam yang dapat meneruskan momen besar. Untuk momen dengan tumbukan dapat dipakai pasak singgung.

31 Gambar 2.16 Macam- macam jenis pasak

2.5.9.1 Perencanaan Pasak

Untuk pasak umumnya mempunyai kekuatan lebih dari 60 kg mm2 lebih kuat dari pada porosnya. Kadang-kadang sengaja dipilih bahan yang lebih lunak untuk pasak, sehingga pasak lebih dahulu rusaknya dari pada porosnya. Ini disebabkan pasak lebih murah serta mudah untuk menggantinya.

a. Menentukan gaya tangensial pada permukaan (F) (F) =

Keterangan : F = Gaya tangensial (kg)

T = Torsi pada poros (kg mm)

ds = Diameterr poros (mm)

b. Menentukan panjang (L) pasak dari tegangan geser izin (τg) τg =

32 L =

Keterangan : τg = Tegangan geser izin (kg/mm²)

F = Gaya tangensial (kg)

B = Lebar dari Pasak (mm)

Untuk mendapatkan panjang dari pasak biasanya panjang pasak tidak boleh lebih panjang dari diameter poros, sehingga L pasak = (0.75 s/d 1.5 ds).

Tabel 2.5 Ukuran standar Pasak c. Menentukan tegangan permukaan pada pasak (Pa)

Pa = =

Keterangan : F = Gaya tangensial (kg)

L = Panjang pasak (kg)

33 2.5.10 Mur dan Baut

Mur dan baut merupakan alat pengikat yang sangat penting dalam suatu rangakaian mesin. Unutk mencegah kecelakaan dan kerusaka n pada mesin, pemilihan mur dan baut sebagai pengikat harus dilakukan dengan teliti untuk mendapatkan ukuran yang sesuai dengan beban yang diterimanya. Pada mesin ini, mur dan baut digunakan untuk mengikat beberapa komponen, antara lain :

Pengikat pada bantalan

Pengikat pada dudukan motor listrik Pengikat pada pulley

Gambar 2.17 Macam - Macam Mur dan Baut

Untuk menentukan ukuran dan jenis mur dan baut, harus memperhatikan berbagai faktor seperti sifat dan gaya yang bekerja pada baut, cara kerja mesin, kekuatan bahan, dan lain sebagainya. Apapun gaya-gaya yang bekerja pada baut dapat berupa :

Beban statis aksial mur

Beban aksial bersama beban puntir Beban geser

34 2.6 METODOLOGI

2.6.1 Diagram Alir Tugas Akhir

Gambar 2.18 Diagram Alir Tugas Akhir Ya Tidak Konsultasi Pembimbing I dan II OK Tidak B Pengecekkan Perancangan Mesin Mulai Pemilihan Judul

Pengumpulan Data dan Referensi

Konsultasi Pembimbing Tugas Akhir

OK

Desain Mesin dan Alat Pembuatan Proposal Tugas Akhir Perencanaan Komponen Utama Perhitungan Mesin OK Tidak Ya A A B Pembuatan Laporan Tugas Akhir Selesai

35 2.6.2 Menentukan Komponen Yang Digunakan

Sebelum memilih komponen serta bahan yang digunakan, perlu dilakukan perhitungan untuk memaksimalkan efisiensi kerja mesin dan meminimalkan biaya pembuatan alat.

2.6.3 Alat dan Bahan

Pembuatan tugas akhir ini mencakupi alat dan bahan yang akan digunakan. Adapun alat dan bahan yang digunakan adalah :

2.6.3.1 Alat

Modifikasi mesin pencacah plastik ini dibuat dengan menggunakan peralatan-peralatan utama, antara lain mesin konvensional, alat-alat perkakas dan alat ukur. Adapun mesin yang digunakan dalam pengerjaannya adalah:

1. Mesin Bubut 2. Mesin Milling 3. Mesin Bor 4. Mesin Gerinda 5. Mesin Las

6. Mesin Pemotong Plat

Selain itu, adapun peralatan perkakas yang digunakan dalam pembuatan tugas akhir ini adalah:

1. Gergaji potong 2. Gerinda tangan 3. Penggores 4. Penitik 5. Palu 6. Ragum 7. Kikir 8. Jangka

36 9. Sikat kawat

10. Pahat bubut 11. Cutter Milling 12. Kuas

Untuk menyesuaikan dimensi alat yang dibuat dengan hasil perhitungan maka perlunya dilakukan pengukuran. Adapun alat ukur yang akan digunakan adalah:

1. Jangka sorog 2. Mistar baja 3. Meteran 4. Meja datar

2.6.3.2 Bahan

Berdasarkan perencanaan bahan-bahan yang akan digunakan dalam pembuatan alat adalah:

1. Elektroda RB 26

2. 1 set gardan mobil corolla

3. Baja Profil L6000mm x 50mm x 5mm 4. Besi bulat pejal Ø 50 mm

5. Rantai dan Sprocket

6. Bantalan gelinding dengan d1 = 44 mm, d2 = 22 mm 7. Motor listrik 20 HP

2.6.4 Waktu dan Tempat

Waktu dan tempat pengerjaan tugas akhir ini dikerjakan dalam beberapa tahap.

37 2.6.4.1 Waktu Pengerjaan

Adapun waktu pengerjaannya alat atau mesin dari 5 Oktober 2015 sampai … Januari 2015.

2.6.4.2 Tempat Pengerjaan

Tempat pengerjaan akan dilaksanakan di Bengkel Mesin Politeknik Negeri Padang.

38 BAB III

PERENCANAAN DAN PERHITUNGAN

3.1 Perhitungan Sistem Trans misi

Sistem Transmisi dari modifikasi mesin pencacah plastik ini adalah berupa satu set gardan. Dalam prinsip kerjanya, hanya satu bagian dari gardan yang digunakan sedangkan bagian yang lain dimatikan dari fungsinya.

Perbandingan roda gigi kerucut pada gardan (ratio awal)

dp = 50 mm dw = 142,5 mm Z1 = 9 mm Z2 = 40 mm δ1 = 26 0 δ2 = 65 0 Dimana :

Dp = diameter roda gigi penggerak (pinion)

Dw = diameter roda gigi yang digerakkan (wheel)

Z1 = jumlah gigi pinion

Z2 = jumlah gigi wheel

δ1 = sudut kerucut jarak bagi pinion

39 Perbandingan putaran ratio (i) dari roda gigi kerucut

I = 𝑛1 𝑛2

=

𝑑2 𝑑1=

𝑍2 𝑍1=

𝑅 sin 𝛿2 𝑅 sin 𝛿1 I = 𝑛1 𝑛2=

𝑑2 𝑑1=

𝑍2 𝑍1=

𝑍2 𝑍1=

40 9= 4,44 Dimana :

n1 = putaran poros penggerak pinion

n2 = putaran poros yag digerakkan

d1 = diameter lingkaran jarak bagi ujung luar pinion

d2 = diameter lingkaran jarak bagi ujung luar wheel

R = panjang sisi kerucut jarak bagi δ1 = sudut kerucut jarak bagi pinion

δ2 = sudut kerucut jarak bagi wheel

Pembuktian Sudut (Σ) Diketahuai : δ1 = 25 0 δ2 = 65 0 Σ = δ1 + δ2 , Σ = 250 + 650 = 900 𝑍2 𝑍1 = 𝑆𝑖𝑛 𝛿1 𝑆𝑖𝑛 ( Σ− 𝛿2)

= 𝑇𝑎𝑛 𝛿2 𝑆𝑖𝑛 Σ − 𝐶𝑜𝑠 Σ . 𝑇𝑎𝑛 𝛿2

40

Tanδ

2=

𝑆𝑖𝑛 𝛿2 𝑍 2 𝑍 1 + Cos ε=

9𝑆𝑖𝑛 90 40+ Cos 90=

1 90.225= 4,44 0 Demikian pula : Tan

δ

1=

𝑆𝑖𝑛 𝛿1 𝑆𝑖𝑛 ( Σ− 𝛿2)=

𝑆𝑖𝑛 90 40 9+Cos 90=

1 4,44= 0,225 0

Dalam hal sumbu poros roda gigi kerucut yang berpotongan, maka Σ = 90 0

Tan

δ1

=

𝑧1 𝑧2=

1 𝑖=

9 40= 0,225 =

1 4,44 = 0,225 Kecepatan Keliling (v)v =

𝜋 .𝑑 .𝑛 60 𝑥 1000 Perbandingan Kecepatan 𝑛1 𝑛2=

𝑧2 𝑧1 1440 𝑛2=

40 9 40 x n2 = 12.960 n2 = 329 rpmCatatan : putaran n1 = putaran motor = 1440 rpm.

Kecepatan pada gigi ring nanas (pinion)

Vrg = 𝜋 .𝑑 .𝑛 60 𝑥 1000

41 Catatan : Kecepatan pada as dari gardan ke mesin (pisau bawah) sama, karena roda gigi samping (side gear) pada roda gigi yang digerakkan (ring gear) dilas matikan agar as dapat berputar dan tidak slip saat diberi beban berat.

3.2 Perhitungan AS Diketahui : P = 20 HP 1 HP = 745,7 watt 20 HP = 745,7 x 20 = 14914 watt n = 1440 rpm d pisau = 150 mm

d AS = 40 mm (hasil pengukuran setelah di bubut)

Torsi pada AS As = P . 60 2 .𝜋 .𝑛 = 14914 .60 2 .3,14 .1440 = 894840 9043,2 = 98,95 Nm = 98,95 x 10 3 Nmm Momen AS

42 ∑MA = 0 Searah jarum jam +

RA . 0 + f . 350mm – RB . 700 + fb . 1000 = 0 68709 kg . 350mm - 700 RB + 48,67 . 1000 = 0 24047,45Kgmm + 48670 Kgmm = 700 RB 72717,45 = 700 RB RB = 103,882 Kgmm ∑fy = 0 ^ + RA – mp + RB – mb = 0 RA – 68,707 + 103,882 – 48,67 = 0 RA = 68,707 + 48,67 – 103,882 RA = 13,495 Kgmm Gaya Momen Mx = 0 MA = RA. 0 = 0 Mx = 350 MC = RA .350 = 13,495 Kgmm . 350 mm = 4723,25 Kgmm Mx = 700 MB = RA . 700 – mp . 350 = 13495 . 700 – 68707 . 350 = 9446,5 – 24047,45 = -14600,95

Perhitungan Massa Pisau

ρ = 𝒎𝑽 maka m = ρ . V V pisau = v tabung r = 75 mm V = Lalas x t = πr2 . t = 3,14 . 75 . t = 800 mm = 17662,5 . t = 800 mm = 17665,5 . 800 mm = 14130000 mm3 = 0,01413 m3

43 mx = ρ . V

= 7,78 𝑘𝑔 𝑚3 . 103 . 0,01413 m3

= 109,93 kg berdasarkan data yang diperoleh

V = 17662,5 . 500 mm = 8831250 mm3 = 0,00883128 m3 mx = 7,78 𝑘𝑔 𝑚3 . 103 . 0,00883125 m3

= 68,707 kg berdasarkan faktor keamanan

Gambar 3.2 Diagram Gaya dalam Balok Sederhana Akibat Beban

MD = 1000

MD = RA.1000 – mb .650 +RB . 300

= 13495 . 1000 – 68707 . 650 + 103882 .300 = 13495 – 44659,55 + 31164,6

44 3.3 Perhitungan Bantalan Poros As

3.3.1 Menentukan kapasitas nominal spesifik

Karena diameter dalam bantalan 25 mm (direncanakan), maka berdasarkan tabel nomor bantalan yang terdapat dalam tabel seperti yang diperlihatkan pada lampiran, maka jenis bantalan bola digunakan dengan nomor bantalan 6005. Pada poros pengaduk digunakan satu buah bantalan bola (ball bearing).

Lampiran yang mempunyai spesifikasi tersebut adalah :

Diameter dalam (d) = 25 mm

Diameter luar (D) = 47 mm

Tebalan bantalan (B) = 12 mm

Kapasitas nominal dinamis spesifik (C) = 790 kg

Kapasitas nominal statis (Co) = 530 kg

3.3.2 Menentukan faktor kecepatan (fn)

Dengan menggunakan persamaan di dapat :

Dimana diketahui : n = 1440 rpm 3 / 1 3 , 33 n fn fn = (144033,3)⅓ fn = 0,007

45 3.3.3 Menentukan beban ekivalen dinamis (P)

P = X . V . Fr + Y .Fa

Dimana :

P = beban ekivalen (kg) X = barisan tunggal = 0,56

V = beban putar pada cincin dalam = 1 Fr = beban radial = 3,33 kg

Y = 0 (dianggap nol) Fa = diabaikan

(Untuk harga V, X, dan Y dapat dilihat dari table Sularso)

Sehingga : P = X . Fr + Y .Fa

= 0,56 x 1 x 3,33 kg + 0 x 1,45

= 1,8648 kg

3.3.4 Menentukan faktor umur (fh)

Dengan menggunakan persamaan di dapat :

P C fn fh

Dimana : C = Beban nominal spesifik (kg)

P = Beban ekivalen dinamis (kg)

fh = 0,56 1,8648 𝑘𝑔790 𝑘𝑔

46 3.3.5 Menentukan umur bantalan (Lh)

Lh = 500 3

fh

Lh = 500 . (237,23)³

Lh = 6.675.423,617 jam

3.4 Perhitungan Rantai Dan Sproket 3.4.1 Perhitungan Rantai

Rantai yang digunakan untuk mentransmisikan daya dan putaran dari speed poros motor ke speed poros reducer adalah rantai nomor 40.

3.4.2 Perhitungan Panjang Rantai

Untuk menghitung panjang rantai yang direncanakan dapat digunakan rumus : Lp =𝑧1 + 𝑧2 2 + 2 𝐶𝑝 + [ 𝑧2 − 𝑧1 /6,28]2 𝐶𝑝 Cp = 1 4 {(L - 𝑧1+𝑧2 2 ) + L − 𝑧1+𝑧2 2 2 − 9,862 (𝑍2 - Z1)² Dan, C = Cp x P Dimana :

Lp = Panjang rantai (jumlah mata rantai)

P = Jarak bagi rantai (mm) = 12,7 mm (Table 2.2)

47 Z2 = Jumlah gigi sprocket besar = 20

C = Jarak sumbu poros (mm)

Cp = Jarak sumbu poros (jumlah mata rantai)

L = Jumlah mata rantai = 40 (Ditetapkan)

Jarak Sumbu Poros

Cp = 1 4 {(L - 𝑧1+𝑧2 2 ) + L − 𝑧1+𝑧2 2 2 − 9,862 (𝑍2 - Z1)² Cp = 1 4 {(40 - 20+20 2 ) + 40 − 20+20 2 2 − 9,862 (20- 20)² Cp = 5 + 20 Cp = 25 C = Cp x P C = 25 x 12,7 C = 317,5 mm = 31,8 cm Panjang Rantai Lp =𝑧1+𝑧22 + 2 𝐶𝑝 +[ 𝑧2−𝑧1 /6,28]𝐶𝑝 2 Lp =20+202 + 2 𝑥 25 +[ 20−20 /6,28]25 2

48 Lp =402 + 50 +[ 0 /6,28]25 2

Lp = 20 + 50 + 0

Lp = 70 cm

3.4.3 Perhitungan Sprocket

Perhitungan Jumlah Gigi

Sprocket dipilih berdasarkan jenis rantai yang digunakan. Sprocket yang digunakan memiliki jumlah gigi 21 gigi berdiameter Ø 90 mm. Untuk mengetahui jumlah gigi pada sprocket yang terdapatpadaporos, digunakan persamaan perbandingan ratio :

i = 𝑛1𝑛2 = 𝑍2𝑍1

Dimana :

n1 = Jumlah putaran pada sprocket penggerak

= 1440 Rpm (Input dari motor)

n2 = Jumlah putaran pada sprocket digerakkan

= 1440 / 20 = 72 Rpm

= 72 rpm {Ouput dari reducer (20 :1)}

Z1 = Jumlah gigi pada sprocket penggerak

= 20 (penetapan)

Z2 = Jumlah gigipada sprocket yang digerakkan

49

Perhitungan Dimensi Sprocket

Diameter lingkaran jarak bagi (pitch) dan diameter luar sprocket dapat di hitung dengan menggunakan rumus :

dp = 𝑠𝑖𝑛𝑃 (180° / Z1) dk = {0,6 + cos (180° / Z1} P

Dp = 𝑃

𝑠𝑖𝑛 (180° / Z2) Dk = {0,6 + cos (180° / Z1} P

Dimana : dp = diameter pitch sporoket penggerak (mm)

Dp = diameter pitch sprocket yang digerakkan (mm)

dk = diameter luar sprocket yang penggerak (mm)

Dk = diameter luar sprocket yang digerakkan (mm)

P = Jarakbagi (pitch) rantai (mm) = 12,7 mm

Diameter Pitch sprocket penggerak (dp)

dp = 𝑠𝑖𝑛𝑃 (180° / Z1) dp = 12,7 sin (180°/20) = 12 .7 sin 9 dp = 81,18 mm

Diameter Pitch Sproket yang digerakkan (Dp)

Dp = 𝑃 𝑠𝑖𝑛 (180° / Z2) Dp = 12,7 sin (180°/20)

50 Dp = sin 912 .7

Dp = 81,18 mm

Diameter Luar Sproket Penggerak (dk)

dk = {0,6 + cos (180° / Z1} P

= {0,6 + cos (180°/20} P

= {0,6 + (0,98) 12,7

= 13,046 mm

Diameter Luar Sprocket yang Digerakkan (Dk)

dk= {0,6 + cos (180° / Z1} P

= {0,6 + cos (180°/20} P

= {0,6 + (0,98) 12,7

= 13,046 mm

3.5 Perhitungan Kopling

Daya yang ditransmisikan = 20 HP

1 Hp = 745,7 watt 20 HP = 14,9 kw Putaran = 1440 rpm SF (Safety Factor) = 1,25 1. Beban statis = 1,25 – 2 2. Beban dinamis = 2 – 3 3. Beban kejut = 3 – 5

51 3.5.1 τ geser τg = τ flens x grafitasi = 37 kg x 9,81 mm2 = 362,97 N/mm2 3.5.2 Tegagan tumbukan T maks = 𝜋 16 d 3 x τ shaft = 3,14 16 x (38) 3 x 3,08 kg/mm2 = 10.768,63 x 3,08 = 33.167,38 kg.mm τ shaft = τ poros = 37 kg/mm2 (bahan st 37) τgeser = 𝑠𝑓1 𝑥 𝑠𝑓2τ poros = 6 𝑥 237 = 3712 = 3,08 kg/mm T maks = sf x T T =𝑇 𝑚𝑎𝑘𝑠𝑠𝑓 = 33.167 ,381,25 = 26.533,9 kg.mm

52 BAB IV

ANALISA BIAYA

4.1 Biaya Pembelian Bahan Komponen Yang Dibuat

Biaya bahan merupakan biaya pembelian material yang digunakan untuk memodifikasi mesin pencacah plastik ini secara keseluruhan. Besarnya biaya bahan dapat dilihat sebagai berikut :

No NamaBagian Bahan Jumlah Harga

(Rp/Unit)

Total (Rp)

1 RangkaMesin BesiSiku 1Batang 160.000 160.000

2 Poros St 37 8 Kg 9.000 72.000

Jumlah 232.000

Tabel 4.1 Bahan Komponen Yang Dibuat 4.2 Biaya Pembelian Komponen Standar

Biaya pembelian komponen standar merupakan pembelian komponen yang telah banyak dijual dipasaran.:

No Nama Bagian Nama

Satuan

Jumlah Satuan

Harga

(Rp/Satuan) Total (Rp)

1 Gardan Mobil Corolla Unit 1 600.000 600.000

2 Sprocket Buah 2 50.000 100.000

3 Rantai Buah 1 40.000 40.000

4 Baut M16 + Mur Buah 4 2.000 8000

5 Baut M14 + Mur Buah 8 1.500 24.000

6 Baut M10 + Mur Buah 8 1.000 12.000

53

8 Elektroda Ø 2.6 Kotak 1 100.000 100.000

9 Bantalan Bearing Buah 1 40.000 40.000

10 Batu Gerinda Kasar Buah 2 7.000 14.000

11 Batu Gerinda Potong Buah 2 7.000 14.000

12 TBA Meter 1/4 8.000 8.000

13 Red Silikon Buah 1 20.000 20.000

14 Oli Liter 1 20.000 20.000

15 Solar Liter 1,5 10.000 12.000

16 Kuas Buah 2 4.500 9.000

Jumlah 1.005.000

Tabel 4.2 Harga pembelian Komponen Standar

4.3 Biaya Pembuatan

Biaya pembuatan yang dimaksud adalah upah tenaga kerja untuk memodifikasi mesin pencacah plastik ini dan ditambah biaya listrik yang dipakai selama pembuatan alat ini.

Upah tenaga kerja didapat dari upah minimum perhari dikalikan dengan jumlah hari dalam pembuatan, sedangkan biaya listrik didapat dari biaya peralatan yang dikalikan dengan lama pemakaian alat.

Upah perhari didapat dari upah minimum regional untuk daerah Sumatera Barat tahun 2015 yaitu sebesar Rp 1.615.000 perbulan dikalikan dengan jumlah jam kerja perhari maksiaml 8 jam.

Jumlah hari kerja pembuatan alat ini dari awal sampai selesai memerlukan waktu 25 hari dan besarnya upah tenaga kerja untuk pembuatan alat ini adalah :

54 Upah tenaga kerja perbulan = Upah perhari x Jumlah hari

= Rp. 100.000 x 25 Hari

= Rp. 2.500.000

Jadi upah tenaga kerja perhari yaitu upah tenaga kerja perbulan dibagi dengan 30 (jumlah hari dalam satu bulan).

Upah tenaga kerja perhari = 2.500 .000 30

= Rp. 83.333,33

Tenaga kerja yang dipakai sebanyak 2 orang, maka jumlah total upah tenaga kerja adalah :

Upah total tenaga kerja = Upah tenaga kerja x Jumlah tenaga kerja

= Rp 83.333,33 x 2 Orang

= Rp166.666,67

Jenis Mesin Daya Lama Pemakaian Daya Pemakaian

Mesin Las 7,5 Kw 15 Jam 112,5 Kwh

Mesin Bubut 2,86 Kw 18 Jam 51,48 Kwh

Mesin Bor 1,1 Kw 4 jam 4,4 Kwh

Mesin Milling 5,8 Kw 1 Jam 5,8 Kwh

Gerinda Tangan 0,375 Kw 18 Jam 6,75 Kwh

Jumlah 180,93 Kwh

Tabel 4.3 Daya Pemakaian Listrik

Biaya listrik yang dipakai adalah total daya pemakaian dikalikan dengan biaya perusahaan kwh sebesar 180,93 Kwh