PENELITIAN BAHAN SUBSTITUSI IMPORT UNTUK

PEMBUATAN CETAKAN KERAMIK PADA TEKNOLOGI

PROSES INVESTMENT CASTING

H a f i d

Balai Besar Logam Mesin (MIDC) - KEMENPERIN Jl. Sangkuriang No. 12 Bandung 40135

e-mail: hafidochan@yahoo.com

ABSTRAK

PENELITIAN BAHAN SUBSTITUSI IMPORT UNTUK PEMBUATAN CETAKAN KERAMIK PADA TEKNOLOGI PROSES INVESTMENT CASTING. Telah dilakukan penelitian pemanfaatan penggunaan bahan substitusi impor untuk pembuatan cetakan keramik pada teknologi proses investment casting. Tujuannya adalah menghasilkan produk cor yang bermutu baik, mereduksi biaya produksi dan dapat mengurangi ketergantungan terhadap material impor. Investment casting adalah salah satu jenis teknologi pengecoran presisi yang menghasilkan suatu produk coran yang memiliki bentuk geometri yang komplek, seperti : tipis, kemiringan, kelengkungan, variasi radius yang kecil, kehalusan permukaan produk dan mensyaratkan tingkat kepresisian bentuk dan dimensi. Berdasarkan percobaan yang diaplikasikan pada beberapa produk cor dari material besi tuang nodular dan baja tahan karat. Hasilnya diketahui silica fuse dapat digunakan karena mempunyai kadar SiO2di atas 99,5% dan kadar Fe2O3di bawah 0,05%. Tetapi colloidal silica belum memberikan hasil yang memuaskan. Faktor-faktor yang menentukan mutu cetakan keramik adalah : (1) kekentalan lumpur keramik, (2) pemanasan untuk menghilangkan lilin pada cetakan keramik, (3) pembakaran keramik dan pemanasan awal sebelum penuangan. Kondisi optimum viskositas adalah 40 detik dan 15 detik, suhu terbaik dewaxing dicapai sekitar 100C, untuk firing dan preheating sekitar 1.000 C.

Kata kunci: Pengecoran presisi, Cetakan keramik, Silica fuse

ABSTRACT

RESEARCH FOR MATERIALS IMPORT SUBTITUTION FOR CERAMIC MOULD BY USING INVESTMENT CASTING. The use of materials import substitution for ceramic mould by using investment casting has been done. The purpose of this research is to produces a good quality of the casting products, reduced production cost and imported raw materials depedency. Investment casting is a kind of pecision casting technology which produces casting products having complex geometry such as thin, slope, small radius, smooth surface and need precision level of shape and dimension. Based on the experimental trial implemented on some casting products of nodular cast iron and stainless steel material, the result indicates that fused silica can be used for ceramic mould since its rate of SiO2above 99.5% and Fe2O3is under 0.05%. On the other hand, the trial on colloidal silica has not given satisfying result yet. Influencing factors that determine the quality of ceramic mould are : (1) viscosity of ceramic slurry, (b) dewaxing, (c) firing and preheating. Optimum condition of viscosity approximately 40 second and 15 second, the best temperature of dewaxing approximately 100C, for the firing and preheating approximately 1,000C.

Keywords: Investment casting, Ceramic mold, Fused silica

PENDAHULUAN

Saat ini teknologi pengecoran dalam

perkembangannya diciptakan oleh industri-industri untuk menghasilkan produk-produk yang sesuai klasifikasi, baik mutu maupun kepresisian ukuran produk. Perkembangan ini menjadikan metode investment casting menjadi salah satu alternatif untuk meningkatkan produktivitas dan mutu produk coran [1].

Penggunaan teknologi investment casting di industri pengecoran Indonesia bisa dikatakan masih

jarang, yaitu baru ada sekitar 3 (tiga) perusahaan yang bergerak di bidang tersebut. Masih besarnya ketergantungan terhadap pemakaian bahan baku import dan penggunaan mesin dan peralatan luar negeri untuk melaksanakan proses investment casting menjadi salah satu penyebab teknologi tersebut dianggap mahal. Padahal aplikasi penggunaan produk cor yang dihasilkannya mempunyai spektrum yang sangat luas pada bidang industri, mulai dari industri pertanian, tekstil,

kesehatan, senjata, elektronik, komponen listrik dan otomotif yang dibutuhkan oleh Indonesia [2].

Investment casting juga dikenal sebagai lost wax process [3] adalah salah satu jenis teknologi

pengecoran presisi yang dapat menghasilkan suatu produk coran yang memiliki bentuk geometri yang kompleks, misalnya : tipis, kemiringan dan kelengkungan dengan variasi radius yang kecil, kehalusan permukaan produk cor, dan mensyaratkan tingkat kepresisian bentuk dan dimensi. Teknologi ini tidak hanya menghasilkan bentuk-bentuk benda yang presisi tetapi juga dapat meminimalkan tahapan pengerjaan akhir seperti untuk proses permesinan.

Salah satu tahapan dalam proses investment

casting adalah pembuatan cetakan keramik yang

merupakan faktor yang sangat mempengaruhi produktivitas dan hasil akhir mutu produk cor. Selain itu material yang digunakan masih di import. Padahal sebagai negara yang sangat kaya akan potensi sumber daya alam, material lokal mempunyai peluang untuk digunakan dalam proses tersebut [4].

Beberapa hasil percobaan telah dimanfaatkan

silica fuse dan colloidal silica lokal untuk pembuatan

cetakan keramik pada proses investment casting yang diaplikasikan pada pembuatan beberapa produk cor, antara lain : sudu turbin uap, impeller pompa dan rocker arm.

Diharapkan dengan pemanfaatan bahan baku lokal tersebut dapat menghasilkan mutu produk cor yang mempunyai karakteristik yang sama dengan penggunaan bahan baku impor sehingga dapat mereduksi biaya produksi karena harganya jauh lebih murah. Selain itu teknologi investment casting akan lebih meluas karena dapat menjadi suatu alternatif yang dipilih oleh industri pengecoran dalam negeri dalam membuat produk cor yang bermutu dan bernilai tambah tinggi sehingga Indonesia mampu mengurangi ketergantungan pada produk-produk impor.

TEORI

Investment Casting

Investment casting adalah suatu proses

pengecoran yang menggunakan cetakan yang dihasilkan melalui cara melapisi suatu pola lilin dengan lumpur keramik (ceramic slurry). Pola lilin atau pola plastik dilelehkan dengan cara dibakar, yang akhirnya setelah lilin/plastik meleleh akan terbentuk rongga yang siap untuk dituang logam cair [3]. Untuk lebih jelasnya proses

investment casting dapat dilihat pada Gambar 1 [5].

atas tipe paduan yang dituang, kehalusan permukaan, persyaratan dimensi dan ketersediaan bahan. Bahan-bahan untuk cetakan keramik adalah (1) refraktori, (2) pengikat adalah aqueous yang didalamnya mengandung partikel-partikel koloid silica [1,2], (3) wetting agent, fungsinya untuk mempercepat proses pengeringan lapisan slurry awal, (4) surface active agent, fungsinya untuk melekatkan slurry pada cluster, (5) defoamer, fungsinya untuk mencegah terjadinya busa (foam) dan sekaligus menghilangkan gelembung-gelembung udara. Perbandingan komposisi larutan adalah (1) pengikat padat (5 % hingga10 %) (2) pengikat cairan (15% hingga 30 %) (3) serbuk refraktori (60% hingga 80 %).

Jenis slurry ada 2 jenis, yaitu : (1) primary slurry, fungsinya untuk melapisi permukaan pola lilin yang paling awal dan yang akan kontak langsung dengan logam cair. Larutan primary slurry diformulasikan dengan partikel refraktori yang memiliki reaksi minimum dengan logam cair yang akan di cor, harus memiliki karakteristik tahan terhadap penetrasi logam dan penutup pola dengan lapisan yang relatif tebal yang mampu menahan panas dan tekanan dan tekanan dari logam cair. Untuk penggunaan pada suhu tinggi dipakai zircon, fused

alimuna aluminosilicates dan fused silica. Ukuran

partikel untuk primary slurry adalah 300 mesh hingga 350 mesh, (2) secondary slurry, fungsinya untuk membuat ketebalan dan meningkatkan kekuatan cetakan keramik [1,2]. Jenis refraktori untuk secondary slurry adalah

fused silica dan aluminosilicates. Hal ini dikarenakan

memiliki karakteristik pemuaian panas yang rendah sehingga baik untuk kekuatan cetakan dan harganya relatif murah. Ukuran partikel refraktori untuk secondary

slurry adalah 200 mesh.

cara memecah batuan. Pasir yang biasa digunakan sebagai pasir cetak dalam pengecoran logam diantaranya pasir silika (silica sand).

Cetakan merupakan piranti penting untuk memberikan bentuk coran di dalam sebuah pengecoran. Umumnya bahan cetakan yang dipakai adalah pasir. Pasir merupakan suatu bahan yang memiliki sifat-sifat yang memenuhi syarat digunakan sebagai cetakan, sehingga semua jenis pasir dapat dijadikan pasir cetak yang baik.

Pasir silika merupakan pasir hasil cucian atau hasil gerusan batu silika, dalam keadaan murni pasir silika mengandung 95% SiO

2. Pasir silika dapat digunakan

sebagai refraktori untuk cetakan keramik, shell dan

investment karena mempunyai ekspansi thermal yang

rendah. Baik untuk digunakan pada pengecoran besi cor, baja paduan dan non ferrous.

Salah satu jenis cetakan, yaitu cetakan keramik (investment casting) yang menggunakan pasir dengan kehalusan tertentu, yang sudah diperbaiki sifat mekaniknya yaitu expansi thermalnya mendekati nol disebut silica fuse. Karena silica fuse titik sinternya rendah maka penggunaannya sebatas besi cor dan

non ferro.

Silica fuse atau fused silica disebut juga silica vitreous adalah proses pelelehan (fusion) terhadap pasir

silika yang mutunya sangat tinggi di dalam electric arc

furnace pada suhu di atas 1.723C, sehingga silika kristal

berubah menjadi bentuk silica amorf atau massa gelas. Sifat-sifat silica fuse antara lain adalah : ketahanan kejut suhu dan kemurniannya tinggi, thermal conductivity rendah, dapat digunakan dalam aplikasi heat treatment pada suatu proses industri, thermal expansi silica

fuse sekitar 40 kali lebih rendah dari kuarsa kristal

(0,5 x 10-6C dibandingkan dengan 19,5 x 10-6) dan sifat

tahan panas (refractorieness) sangat tinggi yakni bisa

mencapai suhu 1.650C.

Silika mutu tinggi yaitu silica fuse yang dihasilkan dari pelelehan pasir silika mutu tinggi pada beberapa

perusahaan fused silica adalah seperti tercantum dalam Tabel 1.

Contoh proses pelelehan silika : proses pelelehan silika di dalam electric arc furnace yang jenis graphite

resistance furnace pada suhu 2.000C, dibutuhkan waktu

proses selama 12 jam hingga 15 jam tergantung pada mutu silika (SiO

2) dan menghasilkan ingot silica

sebanyak 1.000 kg, yang selanjutnya berubah bentuk menjadi silica fuse akibat pemanasan secara kontinyu.

METODE PERCOBAAN

Berdasarkan sifat masalahnya metode penelitian ini dikategorikan pada penelitian eksperimental pembuatan produk cor substitusi import dengan pemanfaatan silica fuse dan colloidal silica lokal. Bahan baku lokal tersebut telah diaplikasikan untuk beberapa produk cor, yaitu : sudu turbin uap, impeller pompa dan

rocker arm. Penelitian dilaksanakan di workshop

pengecoran BBLM Bandung.

Prosedur kegiatan laboratorium dalam pembuatan cetakan keramik (ceramic mold) dengan metode

investment casting.

1. Pendisainan dies untuk pembuatan pola lilin. 2. Mempersiapkan alat dan bahan baku untuk cetakan

lilin.

Tabel 1. Grade pasir silika, komposisi kimia dan distribusi ukuran partikel [9]

Tabel 1. Produk silica fuse dari Kanada [8] Perusahaan Sifat-sifat

Tilcon CE Mineral Elmin Harbison Komposisi kimia, % : SiO2 99,7 99,6 99,5 99,6 Fe2O3 0,02 0,03 0,01 0,03 Al2O3 0,08 0,15 0,20 0,20 TiO2 0,02 0,03 0,05 0,01 CaO + MgO > 0,07 0,02 0,02 0,04 CaO + K2O > 0,07 0,02 0,03 0,01 Thermal ekspansi (x10-6) : 0 – 1000oC 0,54 0,50 0,52 0,51

3. Injeksi lilin, dilakukan dengan memasukan lilin lilin ke dalam dies.

4. Pembersihan pola lilin agar supaya keramik dapat melekat pada pola.

5. Perakitan pola lilin menjadi suatu rangkaian pola yang disebut cluster.

6. Mencelupkan rangkaian lilin yang telah di

assembling ke dalam slurry, lantas proses sanding

hingga menjadi cetakan keramik dengan ketebalan ± 1 cm.

7. Mempersiapkan slurry yaitu primary slurry (lapisan yang paling halus bersentuhan langsung dengan cor), dibuat dengan menggunakan campuran antara tepung silica fused 350 mesh dengan colloidal silica lokal dilakukan sebanyak satu kali. Sedangkan untuk

secondary slurry menggunakan campuran antara

tepung silica fused 200 mesh dengan colloidal silica sebanyak ± 9 kali.

8. Stucco coating (pelapisan keramik) dilakukan sebanyak 9 kali dari berbagai macam mesh pasir zircon, yaitu : 200 mesh (halus), 150 mesh (halus), 70 mesh (sedang), 20 mesh (kasar). Untuk pelapisan pasir yang pertama menggunakan 200 mesh sebanyak 2 kali, 150 mesh sebanyak 3 kali, 70 mesh sebanyak 2 kali dan 20 mesh sebanyak 2 kali.

9. Dewaxing, merupakan proses pengeluaran lilin dari cetakan keramik dilakukan dengan cara memanaskan pada sebuah tabung air panas pada suhu ± 100oC.

10. Firing, merupakan suatu proses pembakaran yang dilakukan terhadap cetakan keramik agar kondisi cetakan menjadi kuat ikatannya dan sekaligus membersikan sisa lilin yang masih ada. Dilanjutkan preheat pada cetakan keramik agar pada saat penuangan logam cair tidak terjadi

drop suhu.

11. Persiapan material peleburan.

12. Melting, peleburan dilakukan pada dapur pelebur hingga mencapai titik lebur logam yang digunakan. 13. Tapping, merupakan proses penuangan logam cair

dari dapur kedalam ladel.

14. Pouring, merupakan proses penuangan logam cair dari ladel ke dalam cetakan sampai logam cair mengisi seluruh rongga cetakan yang kemudian didiamkan hingga membeku.

15. Pembongkaran cetakan : setelah pouring selesai dan logam cair membeku selanjutnya dilakukan pembongkaran dan pembersihan produk hasil coran. Setelah produk bersih dari keramik kemudian pemotongan produk cor.

16. Produk cor selanjutnya diperiksa secara visual,

HASIL DAN PEMBAHASAN

Teknologi Investment Casting

Secara garis besar proses investment casting dibagi dalam empat tahapan, yaitu :

Pembuatan Model

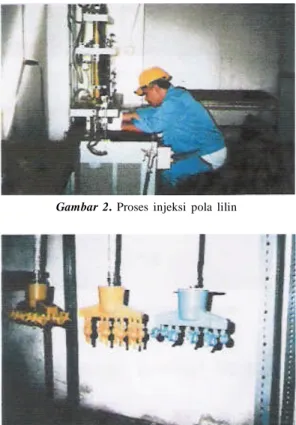

Model dari lilin dibuat dengan menginjeksi lilin cair kedalam cetakan logam (dies pola) dan setelah beku dikeluarkan untuk kemudian dipasang dengan saluran logam cair sehingga membentuk rangkaian model. Dies dirancang sedemikian rupa agar lilin mudah memasuki seluruh rongga dies pada waktu ditekan dengan mesin injeksi hidrolik kapasitas 5 ton. Pada Gambar 2 dan Gambar 3 diperlihatkan proses injeksi lilin ke dalam cetakan logam dan cluster hasil rakitan.

Suhu lilin diatur pada selang dimana lilin berada dalam keadaan gel dan menghasilkan pola lilin hasil injeksi dengan penyusutan terbaik. Suhu nosel diatur agar lilin dapat melewati nosel dengan baik, tidak tersumbat karena terlalu dingin tetapi juga tidak bocor karena terlalu panas. Waktu injeksi diatur agar injeksi lilin dapat selesai mengisi seluruh rongga cetakan.

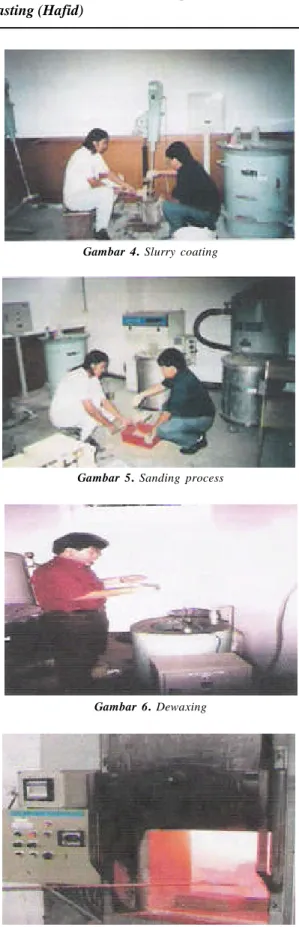

Pembuatan Cetakan

Rangkaian model yang sudah dipasang dengan saluran logam cair dicelupkan kedalam lumpur keramik (slurry) yang ada dalam wadah (Gambar 4). Setelah pengeringan diudara, pencelupan dilakukan beberapa

kali sehingga membentuk lapisan-lapisan (multi layer) keramik. Lilin yang dilapisi tersebut dipanaskan sampai seluruhnya keluar dan terbentuk cetakan kulit yang berongga (Gambar 5). Untuk mendapatkan cetakan yang kuat dan stabil, cetakan dipanaskan pada suhu tinggi (Gambar 6).

Penuangan

Peleburan dilakukan pada dapur induksi kapasitas 250 kg (Gambar 8) hingga mencapai titik lebur logam yang digunakan. Selanjutnya dilakukan proses penuangan logam cair dari dapur kedalam ladel untuk selanjutnya dituangkan kedalam cetakan yang masih dalam keadaan panas sampai logam cair mengisi seluruh rongga cetakan yang kemudian dibiarkan didiamkan hingga membeku dan dingin (Gambar 9).

Pembongkaran

Cetakan yang selesai dituang selanjutnya dibongkar dan tuangan (casting) dipotong untuk dipisahkan dari bekas saluran logam cair dan diproses lebih lanjut.

Pembuatan Cetakan Keramik

Dalam pembuatan cetakan keramik, komposisi bahan yang digunakan pada primary slurry dan

secondary slurry (Tabel 3 dan Tabel 4). Pada proses

pembuatan primary slurry, bahan-bahan tersebut diaduk dengan continous mixer dengan kecepatan antara 133 rpm hingga135 rpm. Primary slurry merupakan slurry yang mengalami kontak langsung dengan cluster, karena itu pada slurry ini ditambahkan surface active agar slurry dapat menempel pada cluster. Penambahan defoamer dilakukan untuk mencegah terbentuknya busa dan sekaligus menghilangkan gelembung udara pada slurry.

Gambar 4. Slurry coating

Gambar 5. Sanding process

Gambar 6. Dewaxing

Gambar 7. Preheating dan firing

Gambar 8. Peleburan

Gambar 9. Penuangan logam cair ke dalam cetakan keramik

Setelah homogen kemudian diuji viskositasnya (nilai kekentalannya) memakai alat zahn cup no. 4 dengan waktu viskositas 40 detik (waktu standar viskositas 40 detik). Jika nilai viskositas lebih kecil dari 40 detik, tambahkan colloidal silica, jika nilai viskositasnya lebih besar dari 40 detik maka diambahkan silica fuse.

Setelah primary slurry dihasilkan, selanjutnya

cluster dilapisi dengan primary slurry kemudian

ditiriskan beberapa saat untuk kemudian dihamburkan dengan zircon 200 mesh. Permukaan cluster harus bersih dari kotoran agar seluruhnya mudah tertutup slurry dan proses pelapisan dilakukan satu kali saja. Lalu dikeringkan dengan cara menggantungkan pada rak gantungan pola yang terbuat dari plat aluminium, kemudian lapisan keramik dikeringkan dengan

pengeringan udara dengan suhu udara sekitar 23 oC

selama kurang lebih satu jam hingga dua jam. Kipas angin dapat digunakan untuk mengeringkan lebih cepat kering, tetapi jika tidak berhati-hati dapat menyebabkan penurunan suhu yang terlalu cepat yang menyebabkan keretakan pada cetakan.

Perlu diperhatikan bahwa dalam proses pengujian viskositas harus dijaga tetap berada pada kondisi optimum karena jika viskositas terlalu tinggi akan menyebabkan sagging pada saat pelapisan slurry pada pola dan gelembung udara yang berdampak pada cacat produk ketika dicor. Terlalu rendah viskositas dapat menyebabkan material refraktori pada saat sanding

process menembus masuk ke dalam lapisan slurry

menyebabkan kekasaran permukaan pada produk cor. Kemungkinan lainnya akibat viskositas yang terlalu rendah adalah precoat slurry akan tertarik ke atas kearah butiran refraktori akibat kerja kapiler, mengakibatkan

yang sesuai standar yaitu 15 detik. Setelah viskositasnya mencapai 15 detik kemudian cluster dicelupkan kedalam

secondary slurry selanjutnya ditabur pasir zircon

sehingga membentuk lapisan keramik. Fungsi secondary

slurry adalah untuk membuat ketebalan dan

meningkatkan kekuatan cetakan keramik. Proses pengeringan paling sedikit 12 jam hingga 1 hari. Setelah proses pengeringan pada suhu kamar, proses ini diulangi beberapa kali hingga didapatkan ketebalan keramik yang diinginkan (7 mm hingga 13 mm).

Untuk menghasilkan mutu produk cor yang baik dan mereduksi biaya, maka silica fuse lokal dari daerah Bangka dan Belitung dapat digunakan dalam proses pembuatan cetakan keramik karena karakteristik pasir silika (SiO

2) yang diperlihatkan pada Tabel 5 relatif sama

dengan yang terdapat dalam Tabel 1 dan Tabel 2, dan memenuhi persyaratan sebagai bahan baku untuk pembuatan silica fuse bilamana dilihat dari kadar SiO

2di

atas 99,5% dan kadar Fe

2O3di bawah 0,05%. Pemilihan silica fuse sebagai pengganti zircon flour karena

harganya jauh lebih murah. Tabel 1 menunjukkan beberapa perusahaan di Kanada yang menghasilkan produk silica fused.

Berdasarkan percobaan dalam penelitian yang telah dilakukan penggunaan colloidal silica lokal hasilnya belum memuaskan, karena sebelum proses

dewaxing, cetakan keramik sudah rontok atau pecah.

Pada slurry dengan tingkat kekentalan tinggi, proses retaknya cetakan lebih mudah terjadi, sementara pada

slurry yang lebih encer permukaan cetakan yang retak

lebih sedikit. Dengan demikian, pada kedua kondisi slurry tersebut, cetakan yang dihasilkan tidak dapat diproses lebih lanjut.

HASIL DAN PEMBAHASAN

Berdasarkan hasil pengujian komposisi kimia menggunakan spectrometer pada produk contoh kasus produk rocker arm, didapat bahwa material coran sesuai

Tabel 3. Komposisi bahan primary slurry

Primary slurry

No

Nama Bahan Jumlah

1 Colloidal silica 1 liter

2 Silica fuse 350 mesh 3 kg

3 Surface active agent 0,002 kg

4 Defoamer 0,003 kg

Tabel 4. Komposisi bahan secondary slurry

Secondary slurry

No

Nama Bahan Jumlah

1 Colloidal silica 3 liter

2 Silica fuse 200 mesh 11 kg

Catatan : colloidal silica adalah sejenis water glass yang mempunyai sifat seperti lem

Tabel 5. Potensi cadangan pasir kuarsa di Indonesia [9] Daerah No Bangka & Belitung Rembang (Jawa Tengah) Tuban (Jawa Timur) 1. Σ cadangan (m3) 8.640.000 170.000 1.360.000 2. Kadar (%) : - SiO2 98,4 – 99,6 97,20 – 98,93 96,8 – 99,2 - Fe2O3 0,01 – 0,05 0,06 – 0,09 0,05 – 0,13 - Al2O3 0,02 – 0,07 0,14 – 0,71 0,02 – 0,06 - TiO2 0,01 – 0,03 0,10 – 0,42 0,12 – 0,51

bahwa sampel coran menggunakan lilin non filler permukaannya mempunyai kekasaran rata-rata sebesar

6,044m (Tabel 7). Hal ini disebabkan permukaan lilin

yang kurang bersih pada saat pencelupan kedalam

primary slurry dan juga dapat disebabkan zircon flour

tidak 350 sehingga mengakibatkan permukaan hasil

coran masih kasar. Dari hasil pengecekan dimensi, ternyata jenis lilin berpengaruh terhadap hasil coran.

KESIMPULAN

Dari percobaan yang dilakukan maka diperoleh beberapa kesimpulan sebagai berikut :

1. Silica fuse lokal dapat digunakan untuk pembuatan cetakan keramik karena mempunyai kadar SiO2di atas

99,5% dan kadar Fe2O3 di bawah 0,05% tetapi

colloidal silica lokal masih perlu diteliti

komposisinya karena belum memberikan hasil yang memuaskan.

2. Viskositas harus berada pada kondisi optimum sekitar 30 detik : (a) terlalu tinggi menyebabkan sagging pada saat pelapisan slurry pada pola dan gelembung udara yang berdampak pada cacat produk ketika dicor, (b) terlalu rendah menyebabkan material refraktori pada saat sanding proses menembus masuk ke dalam lapisan slurry menyebabkan kekasaran permukaan pada produk cor.

3. Ketebalan keramik sangat berpengaruh pada hasil proses firing, preheating dan dewaxing sehingga perlu disesuaikan dengan besar kecilnya produk cor yang dibuat.

4. Suhu yang digunakan pada proses dewaxing sebesar

± 100oC dan dikeringkan sekitar 24 jam. Sedangkan

untuk firing dan preheating adalah ± 1.000oC dengan

waktu 2 jam.

DAFTAR ACUAN

[1]. BRADLEY, F. ELIHU, High Performance Casting,

ASM Internasional, CT, West Hartford, (1989)

[2]. HORTON, ROBERT A, Investment Casting, ASM

International Handbook, USA, (1992)

[3]. EDGAR DERIDDER, Investment Casting An

Essential Technology For Indonesia, Balai Besar

Pengembangan Industri Logam dan Mesin (BBLM) dan F.N., Formetal Belgie, Bandung, (1981)

[4]. HAFID dan ABDUL WAHID, Penelaahan Peluang

Penumbuhan Industri Berbasis Sumber Daya Alam Indonesia, Kementerian Perindustrian, Jakarta,

(2009)

[5]. MITSUO NINOMIA, A. WAHID, Precission

Casting Technology, Final Report of A Joint

Research, NIRIN Japan and MIDC Indonesia,

Nagoya, Japan, (2000)

[6]. ARGUESO, JOHN dkk, Wax Binder and Slurry Test

Handbook, American Foundrymen’s Sosiety, Inc.,

(1988)

[7]. ASM Handbok, The Material Information Society

Casting, 15 (1997).

[8]. Anonim, Majalah Industrial Mineral, PPTM,

Bandung, (1985)

[9]. WAHYUDIN dkk, Pasir Kuarsa, Bahan Galian

Industri, Direktorat Jenderal Pertambangan Umum,

Puslitbang Teknologi Mineral, Bandung, B.12.96 (1996)

Tabel 6. Perbandingan hasil uji komposisi kimia

No. Unsur Standar wt (%) Hasil uji Wt (%)

1. C 2,75 – 3,50 3,15 2. Si 2,70 max 2,5 3. Mn 0,4 max 0,3 4. P 0,08 max 0,025 5. S 0,08 max 0,03 6. Cr 0,02 max 0,01 7. Mo 0,25 max 0,15 8. Ni 2,00 max 1,53 9. Al 0,1 max -10. Mg 0,09 max 0,06 11. Cu 1,0 max 0,75

Tabel 7. Hasil uji kekerasan dan kekasaran produk coran Hasil uji kekerasan Hasil uji kekasaran

permukaan No Kekerasan (HRB) ISO Standar 1083 Kekasaran (m) 1 435 229-302 4,90 2 415 229-302 5,58 3 398 229-302 9,20 4 426 229-302 6,21 5 456 229-302 4,33 Rata-rata - 6,044

![Tabel 1. Grade pasir silika, komposisi kimia dan distribusi ukuran partikel [9]](https://thumb-ap.123doks.com/thumbv2/123dok/2280968.3565760/3.892.164.772.872.1156/tabel-grade-pasir-silika-komposisi-distribusi-ukuran-partikel.webp)