PENGEMBANGAN MATERIAL CETAKAN KERAMIK INVESTMENT

CASTING MENGGUNAKAN PASIR SILIKA LOKAL DAN SERAT NILON

DALAM PEMBUATAN TURBIN RADIAL INFLOW

Havid Aqoma Khoiruddin, Bondan T. Sofyan

Teknik Metalurgi dan Material, Departemen Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia

Abstrak

Proses Investment Casting telah berkembang pesat di Indonesia. Salah satu produk investment casting adalah turbin radial inflow. Namun bahan baku dalam proses investment casting ini di Indonesia masih banyak yang diimpor dari luar negeri sehingga biaya produksinya tergolong mahal. Padahal di Indonesia memiliki sumber daya alam yang melimpah untuk digunakan sebagai bahan alternatif untuk membuat material cetakan keramik investment casting, contohnya adalah pasir silika. Penelitian ini bertujuan untuk mengembangkan pasir silika lokal sebagai stucco dalam cetakan keramik sehingga dapat menekan biaya produksi investment casting yang mahal. Penambahan dan variasi jumlah serat nilon dalam cetakan keramik juga dilakukan untuk menambah kekuatan cetakan keramik ketika dewaxing agar tidak retak dan menambah permeabilitas setelah dilakukan pembakaran. Karakterisasi material pada keramik adalah uji bending, edge test dan densitas porositas yang dibandingkan dengan cetakan keramik yang berbahan dasar mullite import. Pada hasil pengecoran dilakukan pengujian kekerasan, pemeriksaan struktur mikro dan cacat cor dengan mikroskop optik dan SEM. Penelitian ini diharapkan dapat menghasilkan cetakan keramik yang baik, murah dengan ketersediaan tinggi yang dapat dimanfaatkan pada industri investment casting di indonesia. Riset ini juga diharapkan menghasilkan turbin aluminium dengan kinerja tinggi.

Investment Casting has been growing rapidly in Indonesia. One of investment casting products is radial inflow turbine blades. But the raw material in investment casting process in Indonesia is still from abroad, so production’s cost are expensive. In Indonesia, there are abundant natural resources to be used as an alternative material for making investment casting’s ceramic mold material, for example is local silica sand can be used to replace mullite as stucco. This study’s aims is development local silica sand as stucco in ceramic molds that can reduce the production cost of investment casting process. Additions and variations of the amount of nylon fiber in ceramic mold is also increase the strength of the ceramic mold when dewaxing and increase the permeability after pembakaran. Characterization of the ceramic material is bending test, edge test, and porosity tests that will be compared with the ceramic mold mullite-based. On the results of casting trial, will be tested by hardness testing, inspection and defect microstructure with optical microscopy and SEM. This research is expected to produce cheap ceramic molds with high availability. Research is also expected to produce aluminum turbine blades with high performance turbine.

Pendahuluan

Di Indonesia telah berkembang beberapa perusahaan yang bergerak dalam menghasilkan produk investment casting. Namun permasalahannya, ketersediaan bahan baku yang diperlukan untuk proses investment casting di Indonesia masih sangat minim, sehingga perusahaan yang bergerak di bindang investment casting masih mengimpor beberapa bahan, seperti stucco, binder, dan zircon sand. Sehingga biaya produksi dari proses investment casting masih tergolong mahal di Indonesia. Padahal Indonesia mempunyai sumber daya alam yang melimpah.

Penelitian ini dalam rangka mencari bahan baku alternatif yang ketersediaannya di Indonesia melimpah dan murah, seperti pasir silika. Pasir silika di Indonesia sangat banyak, mengingat Indonesia memiliki garis pantai terbesar keempat didunia dengan panjang mencapai 95.181 km [1]. Namun pemanfaatan pasir silika di Indonesia sangat minim, yaitu hanya digunakan untuk material kontruksi bangunan. Karena penggunaannya yang minim itu namun Indonesia memiliki ketersediaan yang melimpah sehingga pasir silika Indonesia mempunyai harga yang sangat murah.

Pasir silika sebenarnya telah lama dikenal sebagai stucco dalam proses investment casting, namun sifat kekuatan yang dimiliki masih lemah dibanding dengan stucco yang banyak dipakai saat ini, yaitu mullite. Namun sifat kekuatan pasir silika yang lemah ini merupakan keuntungan pada saat pembongkaran, sehingga pembongkaran menjadi lebih mudah. Sifat yang lemah dari pasir silika ini juga menunjukkan banyaknya porositas yang terjadi pada cetakan keramik sehingga dapat menambah flowability dari material cetakan, membuat logam cair menjadi lebih mudah masuk ke dalam cetakan keramik dan gas lebih mudah keluar [2].

Pasir silika dalam penelitian ini akan dicoba menggantikan mullite sebagai stucco, selain itu juga ditambahkan serat nilon untuk meningkatkan kekuatannya. Yuan, et.al [2], telah mengembangkan serat nilon untuk ditambahkan pada cetakan keramik. Hasilnya cetakan keramik mentah mempunyai kekuatan modulus patah yang lebih tinggi. Sehingga pada penelitian ini juga akan melihat bagaimana penambahan serat nilon dengan variabel jumlah penambahan yang berbeda dalam cetakan keramik, untuk melihat pengaruhnya terhadap kekuatan. Nilon ini akan berperan sebagai penguat dari cetakan keramik yang harapannya dapat meningkatkan kekuatan pada cetakan keramik mentah pada saat proses dewaxing, sehingga kemungkinan retak menjadi kecil [3].

Tinjauan Teoritis

Material cetakan keramik menjadi faktor yang penting dalam proses investment casting. Sebab cetakan keramik langsung menempel terhadap logam cair yang di cor. Sehingga tingkat kualitas logam yang di cor juga ditentukan oleh kualitas oleh cetakan keramik. Agar beberapa syarat-syarat sebagai cetakan keramik agar hasil dari proses investment casting menjadi baik yaitu, mempunyai kekuatan mentah (yang belum di pembakaran) yang bagus, sehingga pada proses dewaxing tidak mengalami keretakan (1), memiliki kekuatan setelah pembakaran yang cukup untuk menahan logam cair yang di cor dan memiliki kemampuan bongkar yang mudah pada saat logam cair sudah selesai di cor dan mendingin (2), memiliki kestabilan kimia yang tinggi, sehingga tidak bereaksi dengan logam cair membentuk fasa baru pada permukaan produk (3), memiliki permeabilitas dan konduktifitas termal yang baik sehingga logam cair dapat lebih mudah mengalir kedalam cetakan keramik (4), memiliki ekspansi termal yang rendah untuk mempertahankan dimensi cetakan produk (5) [4].

Stucco yang dipakai dalam penelitian ini di proses investment casting adalah pasir silika dan mullite. Pasir silika atau pasir kuarsa memiliki berbagai sifat sebagai berikut [5].

a. Memiliki titik leleh yang tinggi walaupun sangat bervariasi tergantung pada penyusun strukturnya, yaitu sekitar 1700°C. Ikatan kovalen silikon-oksigen yang sangat kuat harus diputuskan di seluruh bagian struktur sebelum pelelehan terjadi.

b. Memiliki ekspansi termal yang cukup tinggi dibandingkan dengan material refraktori yang lain, yaitu 12.3 x 10-6/oK [6]

c. Larut dalam larutan kaustik [7].

d. Termal konduktivitas yang cukup rendah dibandingkan dengan mateiral refraktori lain, yaitu 1.3 W/m.oK [6].

e. Keras. Dibutuhkan pemutusan ikatan kovalen yang sangat kuat.

f. Tidak menghantarkan listrik. Tidak terdapat elektron yang terdelokalisasi. Semua elektron terikat dengan kuat diantara atom-atomnya, dan tidak bebas bergerak.

g. Tidak larut dalam air dan pelarut organik. Tidak terdapat daya tarik yang memungkinkan antara molekul pelarut dan atom silikon atau oksigen yang dapat melampaui kekuatan ikatan kovalen pada struktur raksasa.

Gambar 1 Koefisien termal linear beberapa refraktori Investment Casting [8]

Dari Gambar 1 menjelaskan bahwa fused silica memiliki ketahanan ekspansi termal yang lebih tinggi dari material lain yang biasa digunakan sebagai refraktori investment casting. Sedangkan pasir kuarsa memiliki ekspansi termal yang lebih tinggi dari pada material refraktori yang lain, dimana pasir kuarsa ini memiliki ekspansi termal yang besar pada saat suhu telah mencapai 573oC [9].

Mullite merupakan material gabungan dari dua macam oksida yaitu Al2O3 dan SiO2 dengan

formula 3Al2O3.2SiO2 (Montanaro, 1997). Mullite tidak dijumpai di alam bebas, tetapi merupakan

material yang disntesis, dan keguanaannya cukup luas dibidang material keramik. Mullite memiliki komposisi sekitar 60% mol Al2O3 dan 40% mol SiO2, dan memiliki titik lebur hingga 1840oC.

Densitas dari mullite adalah sekitar 3.16 x 103 kg/m3 dan memiliki koefisien termal yang sangat

sangat tinggi, misalnya adalah cetakan keramik investment casting. Selain itu, mullite juga tahan akan kejut panas dan tahan terhadap bahan kimia [10]. Termal konduktivitas mullite pun cukup bagus, yaitu 6 W/m.oK [11]. Selain mullite, kondisi stabil pada saat di suhu ruang adalah silimanit.

Silimanit mempunyai formula Al2O3.SiO2. Silimanit dapat terbentuk akibat dari panas yang cukup

tinggi (>1000oC), sehingga partikel dari Al

2O3 dan SiO2 yang berada pada mullite menjadi tidak

stabil. Secara sifat, silimanit mempunyai persamaan dengan mullite. [12]

Teknologi material cetakan keramik telah mengalami perkembangan yang signifikan agar dapat meningkatkan kualitas dari produk investment casting, juga dalam rangka mempermudah proses investment casting itu sendiri. Pada tahun 2003, C.Yuan et al [2] telah mengembangkan cetakan keramik komposit dengan menambahkan nilon fiber sebagai penguat dalam slurry. Hasilnya adalah kekuatan Modulus of Rupture cetakan keramik mentah meningkat sehingga dapat mengurangi kemungkinan terjadinya keretakan pada saat dewaxing. Serta dengan penambahan fiber nilon dapat meningkatkan permeabilitas yang dapat menambah mampu alir dari logam cair pada saat penuangan [2].

Metodologi Penelitian

Penelitian ini menjadikan cetakan keramik sebagai bahan yang diteliti. Dimana akan dikarakterisasi mengenai sifat cetakan keramik dengan variabel stucco, berupa pasir silika dan mullite, serta penambahan nilon. Variabel pertama adalah sampel standar dengan mullite sebagai stucco tanpa penambahan nilon. Sedangkan variabel kedua, ketiga, dan keempat menggunakan pasri silika sebagai stucco, dengan penambahan nilon sebanyak 0, 10, dan 20 g/L. Pengujian cetakan keramik akan menghasilkan sebuah kesimpulan cetakan keramik terbaik yang akan dilakukan percobaan pengecoran untuk menghasilkan produk turbin radial inflow. Beberapa karakterisasi akan dilakukan pada produk hasil cor untuk menganalisa sifat dan kemungkinan cacat yang timbul .

Untuk itu, serangkaian pengujian akan dilakukan pada cetakan keramik untuk mendapatkan variabel cetakan keramik terbaik. Pengujian yang akan dilakukan adalah pengujian tiga titik tekan, pengujian Modulus of Rupture sudut, pengujian sudut, mikroskop optik, dan juga scanning electron microscopy (SEM). Sedangkan pada hasil coran, akan dilakukan karakterisasi berupa karakterisasi visual, kekerasan, dan SEM EDS.

Pembuatan sampel dilakukan dengan tahapan sebagai berikut. 1. Preparasi lilin

a. Sampel Edge Test

Pembuatan pola lilin untuk pengujian edge dipotong dengan menggunakan pisau cutter, sisinya 20 cm dengan sudutnya 12o

b. Sampel Modulus of Rupture (MOR)

Pembuatan pola lilin untuk pengujian 3-point bending dipotong dengan menggunakan pisau cutter juga, dan memiliki dimensi 80 mm x 20 mm x 10 mm seperti yang bisa dilihat pada Gambar 3.4.

2. Pembuatan slurry keramik

Terdapat 2 jenis slurry keramik, yaitu slurry primer dan slurry sekunder. Untuk membuat slurry primer, yaitu zircon flour dengan mesh #300 dan binder primer berupa colloidal silika primer, dengan perbandingan 3:1 dan viskositas 2.5-3.0 g/ml. Untuk slurry sekunder, prosedurnya sama dengan slurry primer, namun bahan yang diperlukan yaitu bubuk silika dengan mesh #200 dan binder sekunder berupa colloidal silika sekunder, dengan perbandingan 2:1 dan viskositasnya berkisar 1.7-2.2 g/ml. Selain itu, pada slurry sekunder ditambah dengan nilon sesuai variasi (variasi pertama adalah variasi standar dengan mullite sebagai stucco dan tanpa penambahan nilon, variasi kedua nilon 10 g/L, variasi ketiga nilon 20 g/L, dan variasi ketempat tanpa nilon).

3. Pencelupan sampel ke dalam slurry keramik

Kemudian sampel edge test dan MOR bending dicelup ke dalam slurry primer sekali, kemudian dilakukan stucco menggunakan pasir zircon hingga rata. Ditunggu kering selama kurang lebih 24 jam.

Setelah itu dicelup ke dalam secondary slurry hingga 3 kali lapisan, dengan waktu tunggu hingga tiap lapisan kering selama kurang lebih 6-8 jam. Stucco yang dipakai pada lapisan kedua hingga seterusnya adalah variabel bebas yang akan digunakan, yaitu mullite dan pasir silika. Untuk lapisan terakhir dilakukan tanpa stucco.

4. Dewaxing

Setelah semua sampel mengering, hal yang dilakukan adalah dewaxing, yaitu mengeluarkan lilin wax dari cetakan keramik yang telah terbentuk. Dilakukan pada suhu 160-200oC dengan tekanan 8 kPa selama 30 menit.

5. Fired (pembakaran)

Proses pembakaran yaitu dengan memanaskan cetakan keramik hingga suhu 1000oC selama

60 menit, untuk menghilangkan sisa-sisa lilin wax yang masih menempel di dinding lapisan pertama.

Pengujian dilakukan pada 2 jenis sampel cetakan keramik, yaitu sampe green (mentah) dan fired (matang). Adapun pengujian yang dilakukan antara lain:

1. Pengujian Edge

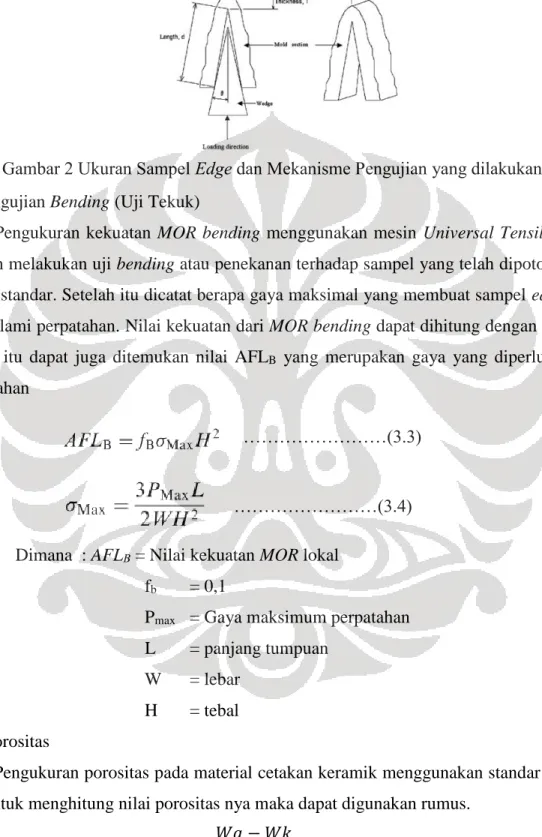

Pengukuran kekuatan Modulus of Rupture (MOR) edge menggunakan mesin Universal Tensile Strength dengan menekan sudut dari sampe edge test dengan baja berbentuk segitiga dengan sudut 29o seperti pada Gambar 2 [2]. Setelah itu dicatat berapa gaya maksimal yang membuat sampel edge test itu mengalami perpatahan.

Untuk mengetahui kekuatan edge digunakan rumus:

………(3.1)

Dimana :

= sudut dari sampel F = Gaya maksimal d = panjang dari sampel W = lebar dari sampel

T = tebal diujung sudut sampel

Setelah itu, gaya yang diperlukan untuk mematahkan sampel dapat dihitung nilai AFL nya, dengan rumus:

Dimana : AFLw = Kekuatan edge lokal

fw = 0.17

T = tebal diujung sudut sampel

Gambar 2 Ukuran Sampel Edge dan Mekanisme Pengujian yang dilakukan 2. Pengujian Bending (Uji Tekuk)

Pengukuran kekuatan MOR bending menggunakan mesin Universal Tensile Strength dengan melakukan uji bending atau penekanan terhadap sampel yang telah dipotong-potong sesuai standar. Setelah itu dicatat berapa gaya maksimal yang membuat sampel edge test itu mengalami perpatahan. Nilai kekuatan dari MOR bending dapat dihitung dengan rumus 3.3. Selain itu dapat juga ditemukan nilai AFLB yang merupakan gaya yang diperlukan untuk

pematahan

Dimana : AFLB = Nilai kekuatan MOR lokal fb = 0,1

Pmax = Gaya maksimum perpatahan

L = panjang tumpuan W = lebar

H = tebal 3. Porositas

Pengukuran porositas pada material cetakan keramik menggunakan standar ASTM C-22. Untuk menghitung nilai porositas nya maka dapat digunakan rumus.

………(3.4)

………(3.3)

Dimana : n = tingkat porositas

Wa = Berat benda yang jenuh air Wk = Berat kering benda

Ww = Berat benda dalam air 4. Pengujian XRF pada stucco pasir silika dan mullite

5. Pengamatan Struktur Mikro Sampel Cetakan Keramik

Setelah dilakukan berbagai pengujian, maka didapat hasil yang terbaik dari berbagai variabel yang dilakukan. Variabel yang terbaik tersebut kemudian dipakai untuk melakukan pengecoran sebuah produk turbin radila inflow. Tahapan yang dilakukan dalam pengecoran adalah sebagai berikut.

1. Menyiapkan pola produk

Pola yang digunakan dapat dilihat pada Gambar 3.

Gambar 3 Pola wax yang digunakan pada proses pembuatan turbin radial inflow 2. Menyiapkan material bahan

Bahan-bahan yang diperlukan antara lain, material cetakan, serat silika, dan aluminium alloy. Material aluminium alloy-nya digunakan material Al-9Zn-4Mg (%. wt) dengan penambahan Cu 3%.

3. Melakukan pre-heat cetakan keramik

Material cetakan dan penuang aluminium dilakukan pre-heat hingga 800oC didalam muffle furnace selama 1 jam untuk menghindari termal shock yang mengakibatkan terjadinya letupan api.

4. Melakukan pengecoran aluminium

Untuk dilakukan pengecoran, maka material cetakan dikeluarkan dari muffle furnace usai pre-heat dengan memegangnya menggunakan serat silika, dan pada saat bersamaan, material aluminium alloy pada suhu 720oC setelah di degassing maka dituang kedalam material cetakan hingga penuh.

Setelah mendapatkan produk pengecoran, maka dimulai pengambilan data-data untuk digunakan sebagai analisis dan karakterisasi, yaitu :

1. Pemeriksaan struktur mikro Scanning Electron Microscope-EDS (SEM-EDS)

2. Pengujian kekerasan dengan metode Rockwell untuk menganalisa nilai kekerasan yang didapat berdasarkan struktur mikro dan komposisi dari aluminium alloy.

Hasil dan Pembahasan

Analisis Karakteristik Stucco Pasir Silika Cetakan Keramik Invesment Casting

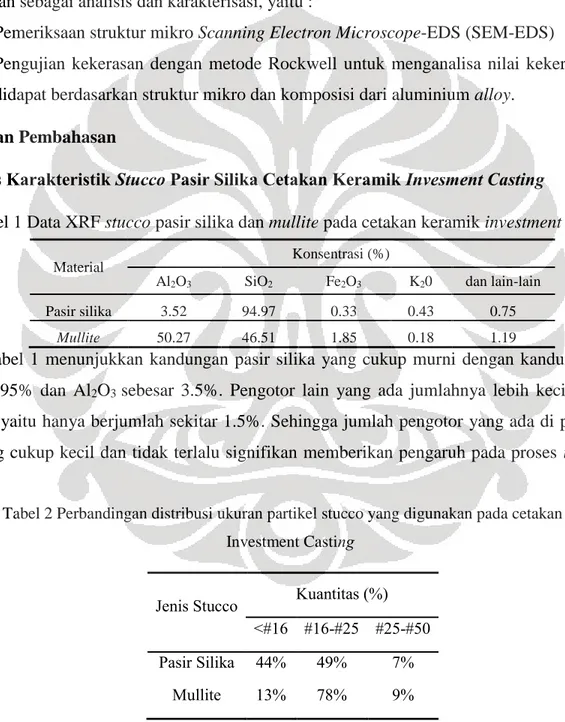

Tabel 1 Data XRF stucco pasir silika dan mullite pada cetakan keramik investment casting

Tabel 1 menunjukkan kandungan pasir silika yang cukup murni dengan kandungan SiO2

sebesar 95% dan Al2O3 sebesar 3.5%. Pengotor lain yang ada jumlahnya lebih kecil daripada mullite, yaitu hanya berjumlah sekitar 1.5%. Sehingga jumlah pengotor yang ada di pasir silika terbilang cukup kecil dan tidak terlalu signifikan memberikan pengaruh pada proses investment casting.

Tabel 2 Perbandingan distribusi ukuran partikel stucco yang digunakan pada cetakan keramik Investment Casting

Jenis Stucco Kuantitas (%) <#16 #16-#25 #25-#50

Pasir Silika 44% 49% 7%

Mullite 13% 78% 9%

Material

Konsentrasi (%)

Al2O3 SiO2 Fe2O3 K20 dan lain-lain

Pasir silika 3.52 94.97 0.33 0.43 0.75

Perbandingan distribusi ukuran partikel stucco dapat dilihat pada Tabel 2. Terdapat perbedaan distribusi ukuan partikel stucco yang digunakan sebagai cetakan keramik Investment Casting antara pasir silika dan mullite. Data tersebut menunjukkan pasir silika memiliki variasi ukuran partikel pasir lebih beragam dibandingkan mullite. Ukuran partikel pasir silika pun relatif lebih besar daripada mullite karena memiliki ukuran partikel dengan mesh kurang dari #16 lebih banyak daripada mullite. Hal ini akan berpengaruh terhadap sifat dari cetakan keramik yang akan dihasilkan, dan akan dijelaskan lebih lanjut pada subbab berikutnya.

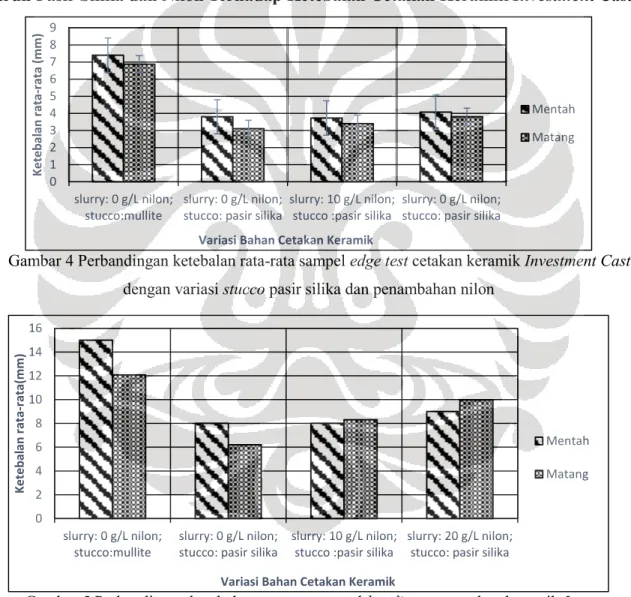

Pengaruh Pasir Silika dan Nilon Terhadap Ketebalan Cetakan Keramik Investment Casting

Gambar 4 Perbandingan ketebalan rata-rata sampel edge test cetakan keramik Investment Casting dengan variasi stucco pasir silika dan penambahan nilon

Gambar 5 Perbandingan ketebalan rata-rata sampel bending test cetakan keramik Investment Casting dengan variasi stucco pasir silika dan penambahan nilon

Perbandingan ketebalan sampel bending test dan edge test dapat dilihat pada Gambar 4 dan Gambar 5. Penambahan nilon telah menambah ketebalan dari sampel bending test dan edge test.

0 1 2 3 4 5 6 7 8 9 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 0 g/L nilon; stucco: pasir silika

Ke te b al an r ata -r ata ( mm)

Variasi Bahan Cetakan Keramik

Mentah Matang 0 2 4 6 8 10 12 14 16 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 20 g/L nilon; stucco: pasir silika

Ke te b al an r ata -r ata( mm)

Variasi Bahan Cetakan Keramik

Mentah Matang

Hal ini sudah terlihat seperti hasil penelitian C.Yuan dan S.Jones [2], bahwa semakin banyak penambahan nilon, maka ketebalan, baik sampel bending test maupun edge test, semakin meningkat. Sehingga pada saat proses pencelupan, slurry yang menempel pada sampel cetakan keramik semakin banyak.

Pengaruh Pasir Silika dan Nilon Terhadap Kekuatan Modulus of Rupture(MOR) Bending Cetakan Keramik Investment Casting

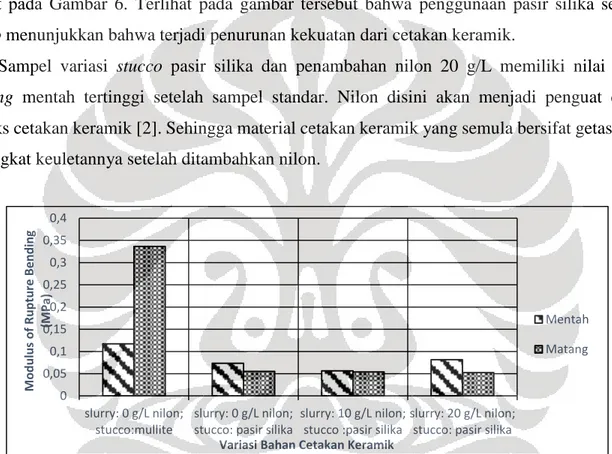

Perbandingan nilai modulus of rupture bending masing-masing variasi sampel keramik dapat dilihat pada Gambar 6. Terlihat pada gambar tersebut bahwa penggunaan pasir silika sebagai stucco menunjukkan bahwa terjadi penurunan kekuatan dari cetakan keramik.

Sampel variasi stucco pasir silika dan penambahan nilon 20 g/L memiliki nilai MOR bending mentah tertinggi setelah sampel standar. Nilon disini akan menjadi penguat dalam matriks cetakan keramik [2]. Sehingga material cetakan keramik yang semula bersifat getas, akan meningkat keuletannya setelah ditambahkan nilon.

Gambar 6 Perbandingan nilai modulus of rupture bending sampel cetakan keramik investment casting variasi stucco dan penambahan nilon

Proses pembakaran pada sampel standar (sampel dengan variasi stucco mullite tanpa penambahan nilon) telah meningkatkan nilai MOR bending-nya lebih dari dua kali lipatnya. Namun mekanisme penguatan ini tidak terjadi pada sampel dengan variasi stucco menggunakan pasir silika. Mekanisme pelemahan kekuatan mekanis pada sampel variasi stucco pasir silika dapat dianalisa berdasarkan koefisien muai termal dari pasir silika yang lebih tinggi daripada material refraktori yang lain seperti yang dapat dilihat pada Gambar 1 [8]. Pelemahan kekuatan mekanis pada sampel bervariasi stucco pasir silika juga disebabkan konduktivitas termal pasir silika yang lebih rendah daripada mullite [8][11]. Konduktivitas termal yang rendah akan

0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 20 g/L nilon; stucco: pasir silika

M o d u lu s o f Ru p tu re Be n d in g (M Pa)

Variasi Bahan Cetakan Keramik

Mentah Matang

mengakibatkan pasir silika menjadi lambat untuk menaikkan temperaturnya, sehingga reaksi antara pasir silika dan slurry pun berlangsung lambat.

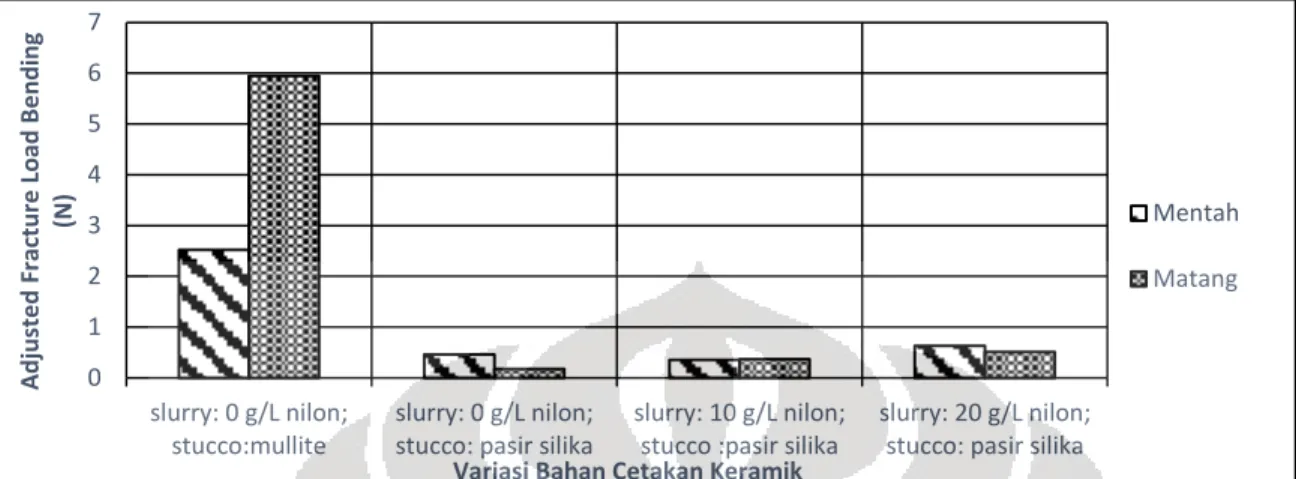

Gambar 7 Perbandingan nilai adjusted fracture load bending sampel cetakan keramik investment casting variasi stucco dan penambahan nilon

Nilai MOR bending mentah sangat penting dalam proses menghindari terjadinya retak pada proses dewaxing. Pada Gambar 6, sampel dengan kekuatan MOR bending mentah tertinggi adalah sampel standar. Sampel standar memiliki ketebalan yang paling tinggi, sehingga nilai AFLB-nya juga tinggi. Nilai perbandingan AFLB pada sampel cetakan keramik dapat dilihat pada Gambar 7. Hampir sama dengan perbandingan nilai MOR bending, tapi karena AFLB berbanding lurus dengan ketebalan, sehingga sampel standar yang memiliki ketebalan yang lebih tinggi menghasilkan nilai AFLB yang tinggi. Sedangkan untuk sampel lain yang mempunyai ketebalan yang saling berdekatan memiliki perbandingan nilai AFLB yang sama dengan MOR bending. Dimana sampel dengan penambahan nilon 20 g/L akan meningkatkan kekuatan AFLB mentah nya dari pada tanpa penambahan nilon, kecuali dengan penambahan nilon 10 g/L.

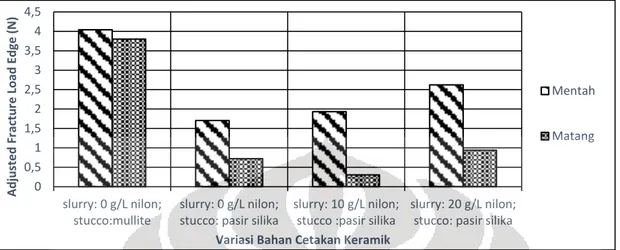

4.1.3 Pengaruh Pasir Silika dan Nilon Terhadap Kekuatan Modulus of Rupture Edge Cetakan Keramik Investment Casting

Perbandingan hasil pengujian nilai MOR edge masing-masing sampel dapat dilihat pada Gambar 8. Terlihat dari gambar tersebut bahwa sampel variasi pasir silika dengan nilon 20 g/L memiliki nilai MOR edge mentah tertinggi dibandingkan dengan sampel yang lainnya, yaitu 0.93 MPa. Serat nilon yang merupakan jenis material polimer memiliki tingkat kekuatan ulet yang tinggi dibandingkan dengan cetakan keramik [13]. Sehingga saat serat nilon ditambahkan, maka serat nilon akan menambah ketebalan cetakan keramik dan menjadi penguat yang menambah

0 1 2 3 4 5 6 7 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 20 g/L nilon; stucco: pasir silika

A d ju ste d F rac tu re L o ad Be n d in g (N)

Variasi Bahan Cetakan Keramik

Mentah Matang

kekuatan ulet cetakan keramik [2]. Akibatnya pada proses dewaxing, ketahanannya terhadap retak karena tekanan pemuaian wax juga akan meningkat.

Gambar 8 Perbandingan nilai modulus of rupture edge sampel cetakan keramik invesment casting variasi stucco dan penambahan nilon

Nilai MOR edge matang yang ditunjukkan pada Gambar 8 menunjukkan penurunan kekuatan MOR edge saat ditambahkan serat nilon sebanyak 10 g/L dan 20 g/L. Nilai MOR edge setelah pembakaran diperlukan untuk menahan kekuatan logam cair pada saat penuangan. Lemahnya kekuatan MOR edge matang juga membawa dampak keuntungan pada pembongkaran yang relatif mudah [4].

Namun berbeda halnya dengan nilai AFLw. Perbandingan nilai AFLw dapat dilihat pada

Gambar 9. Cetakan keramik dengan variasi stucco mullite tanpa penambahan nilon memiliki ketebalan yang lebih tinggi dari pada sampel yang lain yang terlihat pada Gambar 4.2. Sehingga nilai AFLw nya lebih tinggi daripada sampel lain dengan mencapai angka 4.0 N untuk kondisi

mentah dan 3.8 N untuk kondisi matang. Namun dengan seiring dengan penambahan nilon, ketebalan sampel cetakan keramik pun menjadi mengingkat, sehingga dengan penambahan nilon

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 20 g/L nilon; stucco: pasir silika

M o d u lu s o f Ru p tu re E d ge ( M Pa)

Variasi Bahan Cetakan Keramik

Mentah Matang

hingga 20 g/L, AFLw yang didapat mencapai angka 2.6 N untuk kondisi mentah dan 0.9 N untuk

kondisi matang.

Gambar 9 Perbandingan nilai adjusted fracture load edge sampel cetakan keramik invesment casting variasi stucco dan penambahan nilon

Pengaruh Pasir Silika dan Nilon Terhadap Nilai Porositas Cetakan Keramik Investment

Casting

Gambar 10 menunjukkan derajat porositas cetakan keramik dari berbagai variasi. Gambar tersebut memperlihatkan sampel dengan variasi stucco mullite tanpa penambahan nilon memiliki derajat porositas yang paling tinggi dibandingkan dengan sampel variasi yang lainnya, baik nilai porositas mentah maupun pembakaran.

Gambar 10 Perbandingan nilai porositas sampel cetakan keramik investment casting variasi stucco dan penambahan nilon

Ukuran partikel pasir silika yang digunakan sebagai stucco adalah relatif besar daripada mullite, seperti yang dapat dilihat pada Tabel 2. Sedangkan mullite memiliki ukuran partikel yang lebih kecil dan seragam. Sehingga saat penaburan stucco dilakukan, pasir silika yang memiliki bentuk lebih besar dan beragam lebih tersusun rapat dibandingkan dengan mullite [14]. Rapatnya

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 20 g/L nilon; stucco: pasir silika

A d ju ste d F rac tu re L o ad E d ge ( N )

Variasi Bahan Cetakan Keramik

Mentah Matang 0 5 10 15 20 25 slurry: 0 g/L nilon; stucco:mullite slurry: 0 g/L nilon; stucco: pasir silika

slurry: 10 g/L nilon; stucco :pasir silika

slurry: 20 g/L nilon; stucco: pasir silika

Po ro si tas ( % )

Variasi Jenis Bahan Cetakan

Mentah Matang

susunan pada saat dilakukan penaburan stucco dapat memperkecil ruang porositas sehingga dapat menurunkan derajat aliran udara [2].

Namun penambahan nilon pada material cetakan keramik telah dapat meningkatkan derajat porositas setelah pembakaran [2]. Bahkan semakin ditambahkan serat nilon kedalam cetakan keramik, nilai porositas dari cetakan keramik terus meningkat.

Analisis SEM dan EDS Cetakan Keramik Investment Casting

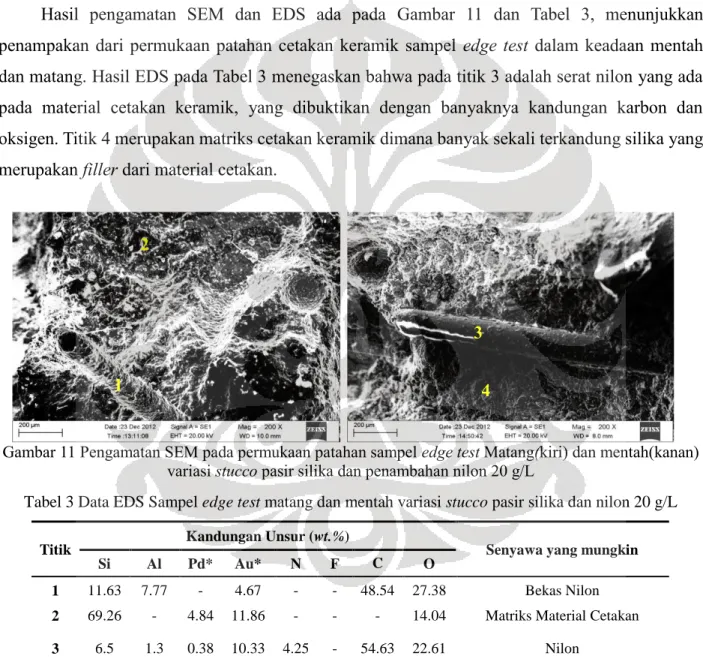

Hasil pengamatan SEM dan EDS ada pada Gambar 11 dan Tabel 3, menunjukkan penampakan dari permukaan patahan cetakan keramik sampel edge test dalam keadaan mentah dan matang. Hasil EDS pada Tabel 3 menegaskan bahwa pada titik 3 adalah serat nilon yang ada pada material cetakan keramik, yang dibuktikan dengan banyaknya kandungan karbon dan oksigen. Titik 4 merupakan matriks cetakan keramik dimana banyak sekali terkandung silika yang merupakan filler dari material cetakan.

Gambar 11 Pengamatan SEM pada permukaan patahan sampel edge test Matang(kiri) dan mentah(kanan) variasi stucco pasir silika dan penambahan nilon 20 g/L

Tabel 3 Data EDS Sampel edge test matang dan mentah variasi stucco pasir silika dan nilon 20 g/L

*Au dan Pd adalah material coating

Terlihat pada Gambar 11 bagaimana nilon yang ada pada cetakan keramik menguap pada saat proses pembakaran sehingga menimbulkan bekas dan tercetak pada cetakan keramik. Pada

Titik Kandungan Unsur (wt.%) Senyawa yang mungkin

Si Al Pd* Au* N F C O

1 11.63 7.77 - 4.67 - - 48.54 27.38 Bekas Nilon

2 69.26 - 4.84 11.86 - - - 14.04 Matriks Material Cetakan

3 6.5 1.3 0.38 10.33 4.25 - 54.63 22.61 Nilon

4 21.96 14.39 3.44 29.66 - - - 30.55 Matrik Material Cetakan 3

4 1

titik 1, yang merupakan tempat dimana nilon menguap, dilakukan EDS untuk mengetahui komposisi yang ada di derah tersebut. Pada Tabel 3, menunjukkan bahwa titik 1 mempunyai kandungan karbon yang tinggi, sekitar 48.54%, dan juga oksigen yang mencapai 27.38%.

Pada titik 2, yaitu merupakan matriks cetakan keramik dapat terlihat pada Tabel 3 mengenai komposisi yang paling dominan adalah silika yang mencapai angka 69.26%. Hal ini menandakan bahwa di titik 2 merupakan cetakan keramik dimana terdeteksi silika yang digunakan sebagai filler dan binder.

Pengamatan Visual Produk Cor Impeller Hasil Investment Casting

Gambar 12 Penampakan visual produk cor Impeller Al-9Zn-4Mg-3Cu pada cetakan keramik bervariasi stucco pasir silika dan penambahan nilon 20 g/L

Gambar 12 menunjukkan sebuah produk cor impeller hasil investment casting. Terlihat bahwa terdapat cacat porositas pada produk cor berupa lubang-lubang hitam yang tampak pada permukaan dari impeller tersebut (diberi lingkaran). Tentu cacat porositas tersebut akan berpengaruh terhadap sifat-sifat impeller. Terlihat pada Gambar 12, bahwa bagian yang memiliki porositas yang paling banyak adalah pada bagian sudu yang tipis. Hal ini beralasan karena memang bagian tipis merupakan bagian yang terlebih dahulu membeku. Jika udara tidak cepat keluar dari produk, maka pada saat produk membeku, maka udara akan terperangkap dan membentuk porositas [15].

Analisa Hasil SEM dan EDS Produk Cor Turbin Radial Inflow

Berdasarkan hasil SEM pada gambar 4.13 dan hasil EDS pada tabel 4.4, diketahui bahwa aluminium paduan Al-9Zn-4Mg-3Cu memiliki fasa-fasa yang terbentuk.

Gambar 13 Pengamatan SEM pada Sampel Produk Cor Bagian Sudu dengan cetakan keramik bervariasi stucco pasir silika dan penambahan nilon 20 g/L

Tabel 4 Data EDS pada Sampel Produk Cor Bagian Sudu dengan cetakan keramik bervariasi stucco pasir silika dan penambahan nilon 20 g/L

Terlihat pada Gambar 13 dan Tabel 4, pada titik 3, ditemukan juga fasa kedua di daerah batas butir. Fasa yang terbentuk pada batas butir tersebut memiliki komposisi hasil EDS dengan kandungan Zn yang masih cukup tinggi. Sehingga dimungkinkan terbentuk fasa yang sama dengan yang terbentuk di titik 2, yaitu MgZn2.

Fasa kedua ini sangat berguna untuk meningkatkan kekuatan produk aluminium turbin radial inflow. Dimana fasa kedua ini akan meningkatkan kekuatan serta kekerasan dari material.

Titik

Kandungan Unsur (wt.%)

Fasa yang mungkin

Cu Al Zn Mg 1 2.58 91.38 3.55 2.48 Al2CuMg 2 1.23 92.18 4.11 2.48 MgZn2 3 3.68 90.24 3.77 2.32 MgZn2 4 0.3 94.52 1.8 3.37 Matriks Aluminium 1 2 3 4

Sebab fasa kedua ini menghalangi dislokasi yang terjadi membuat dislokasi menjadi sulit bergerak sehingga menambah kekuatan serta kekerasannya [16]. Namun akibat banyaknya porositas yang terbentuk, nilai kekerasan material hasil produk cor tersebut hanya mencapai 62.57 HRB. Jika dibandingkan dengan produk yang sedikit sekali prositas, maka kekerasannya dapat mencapai angka 70.6 HRB.

Kesimpulan

Dari pengujian dan analisa pada cetakan keramik dengan variasi stucco pasir silika dengan penambahan serat nilon dapat disimpulkan bahwa penggunaan pasir silika dapat menggantikan penggunaan mullite sebagai stucco namun terjadi penurunan kekuatan mentah-nya tapi dapat dicari alternatifnya dengan disertai penambahan nilon yang dapat meningkatkan kekuatan mentah-nya. Penggunaan pasir silika sebagai stucco telah menurunkan nilai MOR bending mentah dengan cukup signifikan. Namun dengan penambahan nilon sebesar 20 g/L telah berhasil menambah kekuatan MOR bending mentah walaupun masih tinggi kekuatan MOR bending mentah sampel standar. Penggunaan pasir silika dan nilon sebagai stucco dapat meningkatkan nilai MOR edge mentah cetakan keramik. Penggunaan pasir silika dan nilon telah menurunkan kekuatan MOR edge dan MOR bending matang. Sehingga membawa keuntungan pada proses pembongkaran yang relatif mudah. Hasil pengujian derajat porositas cetakan keramik menunjukkan bahwa dengan menggunakan pasir silika sebagai stucco menurunkan derajat porositas dari cetakan keramik matang. Namun penggunaan nilon dapat menjadi solusi karena dapat meningkatkan derajat porositas.

Referensi

[1] http://www.kkp.go.id/index.php/arsip/c/1048/Garis-Pantai-Indonesia-Terpanjang-Keempat-di-Dunia/?category_id= diakses tanggal 29 November 2012

[2]Yuan, C. & Jones, S., 2003. Investigation of fibre modified ceramic moulds for investment casting. Journal of the European Ceramic Society, 23(3), pp.399–407.

[3] Yuan, C. & Jones, S., 2003. Investigation of fibre modified ceramic moulds for investment casting. Journal of the European Ceramic Society, 23(3), pp.399–407.

[4] Yuan, C., Jones, S.A.M. & Blackburn, S., 2012. Development of a New Ferrous Aluminosilicate Refractory Material for Investment Casting of Aluminum Alloys.

[5] http://www.chem-is try.org/materi_kimia/struktur_ kovalen_raksasa/ diaksess tanggal 25 Nov

2012

[6] http://www.azom.com/article.aspx?ArticleID=1114 diaksess tanggal 25 Nov 2012

[7] Whitehouse. C, dan Dahlin. B. 2008. Effects of Wax Viscosity and Shell Permeability on Shell Cracking.Investment Casting Institute

[8] ASM Handbook, Edisi ke 9 Vol 15. 1992. Casting. ASM Internasional

[9] Rutto, H.K. 2006. Urea-based Moulding Compounds for Investment Casting.Thesis for Doctoral Program in University of Pretoria.

[10] Sihole, Marlon.2008.Pengaruh penambahan mullite ke dalam keramik alumina.Universitas Sumatera Utara

[11] http://accuratus.com/mullite.html diakses pada tanggal 27 Januari 2013

[12] Aksay, A., Dabbs, D.M. & Sarikaya, M., 1991. Optical Applications. , 58(063961). [13] http://web.utk.edu/~mse/Textiles/Nylon%20fibers.htm diakses tanggal 12 Desember 2012 [14] Horacek, Milan. 2010. Latest Trends in Investment Casting Technology.Lecture’s Slide in Brno University of Technology

[15] G. X. Diamond, editor. Investment Casting Handbook 1980. Investment Casting Institute, pp 273

[16] ASM Handbook, Edisi ke 9 Vol 2. 1992. Nonferrous Alloys and Special-Purpose Materials.ASM Internasional

![Gambar 1 Koefisien termal linear beberapa refraktori Investment Casting [8]](https://thumb-ap.123doks.com/thumbv2/123dok/2280887.3565743/4.918.189.736.236.881/gambar-koefisien-termal-linear-beberapa-refraktori-investment-casting.webp)