PENGARUH PENAMBAHAN SERAT NILON TERHADAP

KARAKTERISTIK CETAKAN KERAMIK DAN PRODUK COR HASIL INVESTMENT CASTING

Rizky Nurdin, Bondan Tiara Sofyan

Departemen Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia

Abstrak

Salah satu bagian krusial pada investment casting ialah pembuatan cetakan keramik.

Permasalahan yang terdapat pada cetakan keramik antara lain seringnya terjadi kegagalan saat proses penghilangan lilin, permeabilitas cetakan yang kurang, dan lamanya proses pengeringan lapisan slurry keramik. Untuk itu dilakukan penelitian pengaruh penambahan serat nilon (0, 10, 20 dan 30 gr/l) kedalam slurry cetakan keramik dengan tujuan mengetahui karakteristik cetakan dan produk cor akibat penambahan nilon pada slurry cetakan keramik.

Karakterisasi pada sampel keramik berupa pengujian 3-point bending, sudut, porositas dan pengamatan SEM. Untuk produk cor sudu turbin, digunakan paduan Al – 9 wt.% Zn – 4 wt.%

Mg – 3 wt.% Cu menggunakan cetakan keramik 20 gr/l nilon. Karakteristik produk cor berupa pengujian kekerasan dan pengamatan foto mikro. Dari hasil pengujian didapat bahwa penambahan nilon akan meningkatkan ketebalan terutama pada bagian sudut cetakan keramik dan juga porositas pada cetakan keramik, sampel yang tidak diberi tambahan nilon (0 gr/l) memiliki kekuatan yang lebih baik dibandingkan sampel yang diberi tambahan nilon (10, 20 dan 30 gr/l) baik itu pada bagian rata (flat) maupun pada bagian sudut pada sebelum maupun sesudah pembakaran. Pada produk cor, nilai kekerasan menggunakan cetakan keramik berpenguat nilon lebih rendah dibanding tak berpenguat nilon dikarenakan kehadiran porositas pada produk cor.

Kata Kunci : investment casting; cetakan keramik; serat nilon; sudu turbin; permeabilitas Abstract

One of crucial part in investment casting is production of ceramic mould. The problems are found in the ceramic mould such us failure during wax removal, decrease of permeability and the long duration of drying process of the ceramic slurry coating. Following to this problems, the main discussion of this study was to analyse the effect of adding nylon fiber (0, 10, 20 and 30 gr/l) into ceramic slurry to the characteristics of mould and as cast product.

Characterization of ceramic mould included 3-point bending testing, edge testing, porosity testing and SEM. For as cast product, the alloying element are Al – 9 wt.% Zn – 4 wt.% Mg – 3 wt.% Cu by ceramic mould with addition of 20 gr/l of nylon. Characterization of as cast product included hardness testing and observation of microstructure by optical microscope.

The results show that the addition of nylon increases the thickness of ceramic mould, mainly at the edges as well as increases the porosity. Samples with no addition of nylon (0 gr/l) have higher strength than samples with nylon (10, 20 and 30 gr/l) both on flat and edge for green and fired condition. The hardness of the as cast product made by using ceramic mould with the nylon addition, is lower. This is due to the presence of porosity in the product.

Keywords : investment casting; ceramic mould; nylon fiber; impeller; permeability

1. Pendahuluan

Peningkatan kebutuhan akan komponen yang presisi serta bentuk yang semakin rumit mendorong peningkatan penggunaan dari proses investment casting di dunia. Salah satu bagian krusial dari keseluruhan proses ini ialah pembuatan cetakan keramik [11].

Permasalahan yang sering terjadi pada cetakan keramik ialah seringnya terjadi kegagalan pada saat proses penghilangan lilin, permeabilitas cetakan yang kurang dan lamanya pengeringan lapisan cetakan keramik. Dengan menambahankan serat nilon, diharapkan terjadi peningkatan ketebalan lapisan cetakan yang nantinya berdampak pada peningkatan kapasitas pembebanan, pengurangan waktu produksi dan peningkatan permeabilitas cetakan. Penelitian ini juga merupakan bagian dari penelitian besar yang berjudul “Desain dan Pengembangan Aluminium Sudu Turbin Radial Inflow Mini Melalui Proses Investment casting”. Adapun prosedur umum dari proses investment casting dapat dilihat pada Gambar 1

Dalam prosedur investment casting (Gambar 1), pola berbentuk komponen akhir yang diinginkan biasanya terbuat dari lilin, dibentuk dengan cara menginjeksikan lilin cair kedalam cetakan logam. Setelah pola lilin jadi, kemudian dilakukan perakitan pola bersama sistem saluran masuk. Pola lilin kemudian dilakukan pencelupan kedalam slurry keramik dan dilakukan penaburan stucco berulang-ulang sampai membentuk lapisan-lapisan keramik, yang mana kemudian mengering dan mengeras menyelubungi pola lilin ini. Pola lilin kemudian dikeluarkan dari cetakan meninggalkan rongga didalam cetakan keramik yang mana bentuknya sama persis dengan pola lilin yang dicelupkan tadi. Cetakan keramik kemudian dilakukan pembakaran untuk mengeraskan cetakan dan juga menghilangkan sisa-sisa lilin yang masih terdapat pada cetakan keramik. Pengecoran logam dilakukan setelahnya dengan menuangkan logam cair kedalam cetakan keramik. Setelah logam cair ini mengeras, cetakan

Gambar 1. Tahapan-tahapan dalam proses investment casting [1]

keramik dihilangkan dengan metode mekanis maupun kimia kemudian dilakukan pemotongan saluran masuk untuk akhirnya memperoleh komponen akhir produk.

Setiap lapisan yang diaplikasikan kepada cetakan investment casting menggunakan parameter slurry dan stucco yang berbeda-beda yang nantinya berpengaruh pada perbedaan sifat fisik lapisan dari cetakan. Whitehouse dan Dahlin [2] menyimpulkan bahwa lapisan primer tambahan dapat mengurangi permeabilitas cetakan sebanyak 30%. Permeabilitas berkurang sebanyak 30% berada diantara lapisan kelima dan keenam yang menunjukan bahwa penambahan lapisan dapat menghalangi aliran gas. Hendricks et al. [3] menemukan bahwa lapisan pertama yang memiliki viskositas yang lebih besar akan lebih tebal dan membatasi aliran gas lebih besar dibanding lapisan yang memiliki viskositas lebih rendah.

Hal ini dikarenakan, slurry yang lebih kental memiliki kandungan air yang lebih sedikit dibanding padatannya sehingga pori mikro yang terbentuk dari penguapan air lebih sedikit.

Selama proses pembakaran, Hendricks [4] menemukan terdapat tiga tahapan selama proses sintering dari cetakan keramik: awal, tengah dan akhir. Cetakan mengalami sedikit densifikasi dan penyusutan pori pada tahap awal. Pada tahap ini terbentuk batas antara butir dan terjadi penghalusan permukaan. Tahap tengah merupakan temperatur dimana mayoritas densifikasi dan penghilangan dan isolasi pori terjadi. Pada tahap akhir memperlihatkan sedikit pengikatan tambahan dan meliputi pertumbuhan dan kombinasi butir keramik yang sebelumnya terbentuk.

Penggunaan material tambahan yang akan terbakar seperti batubara dan polistyrene akan meningkatkan porositas pada keramik. Material tambahan ini mempunyai batasan dikarenakan bila terlalu banyak akan membatasi jumlah ikatan pada cetakan [5]. Sementara porositas pada keramik dengan penggunakan butiran granular akan tinggi, namun porositas ini kebanyakan tidak terbuka. Dengan menggunakan material tambahan ini kemungkinan porositas akan semakin terhubung akan besar. Slurry yang mengandung serat didalamnya juga mempunyai beberapa masalah antara lain: serat ini sulit untuk terdispersi merata didalam slurry. Penentuan viskositas juga semakin sulit untuk dilakukan dan juga serat ini dapat mengurangi akurasi kontak antara slurry dan lilin, sehingga slurry yang mengandung serat ini tidak selalu bisa menjangkau lubang yang kecil, celah, lekukan dan detail halus, meskipun demikian material ini bekerja dengan baik saat digunakan untuk kepentingan komersial [6].

Paduan aluminium mempunyai densitas dan temperatur penuangan yang rendah, sehingga tidak perlu diaplikasikan lapisan keramik terlalu tebal sebelum proses pengecoran, terlebih lagi dengan meningkatkan jumlah lapisan, biaya dan waktu proses akan meningkat [26]. Oleh karenanya, ketebalan lapisan keramik dapat dikurangkan untuk hanya membuat

komponen kecil. Porositas yang terdapat dalam cetakan keramik membuat gas panas yang terperangkap dalam cetakan selama proses penuangan logam cair keluar sehingga mengurangi terjadinya shell cracking akibat tekanan gas yang diakibatkan oleh logam cair [7].

Nilon merupakan jenis serat poliamida (Gambar 2), serat ini mempunyai durability yang sangat baik serta sifat fisik yang bagus. Nilon merupakan polimer semi-kristalin. Adanya gugus amida –(-CO-NH-)- memberikannya ikatan hidrogen antar rantai poliamida, memberikan nilon ketahanan terhadap temperatur tinggi, ketangguhan pada temperatur rendah, berkombinasi dengan sifat fisik lain seperti stiffness, ketahanan aus dan abrasi, koefisien friksi yang rendah dan ketahanan kimia yang baik.

Bagaimanapun, kegagalan banyak terjadi saat proses penghilangan lilin dan pengecoran pada bagian berujung tajam dan bersudut [9], dimana cakupan dari slurry dan stucco sangat kritis dibagian ini. Untuk mengatasi hal ini maka digunakan penambahan polimer cair kedalam slurry keramik, yang ternyata dapat meningkatkan kekuatan sebelum pembakaran dari cetakan keramik [10]. Namun, hal ini ternyata menurunkan kekuatan sesudah pembakaran dari cetakan dan juga polimer organik ini sangat mahal bila digunakan secara massif. Cetakan keramik yang diproduksi hanya dengan menggunakan colloidal silica binder mempunyai kekuatan sebelum pembakaran yang sangat rendah sehingga rentan terjadi retak saat proses penghilangan lilin dan penanganan cetakan keramik [10].

Sifat dari cetakan keramik investment casting yang ditambahkan serat nilon diteliti oleh Yuan dan Jones [11] menggunakan serat nilon berdiameter 20 µm dan panjang 1 mm yang ditambahkan kedalam colloidal silica binder berbasis air untuk menggantikan penambahan polimer cair yang mahal. Penggunaan serat akan meningkatkan ketebalan sebesar 13% pada bagian flat dan 40% pada bagian sudut. Sehingga untuk memperoleh ketebalan yang sama, jumlah pengaplikasian lapisan dapat dikurangi dengan menggunakan serat. Perbandingan kekuatan sebelum pembakaran menunjukan bahwa cetakan dengan penambahan serat menghasilkan kapasitas pembebanan yang lebih rendah pada bagian rata, namun terjadi

Gambar 2. Struktur kimia dari nilon 6 dan nilon 66 [8]

peningkatan 65 % kapasitas pembebanan pada bagian sudut. Kekuatan yang lebih rendah pada kondisi sebelum pembakaran dikarenakan permukaan nilon yang halus sehingga mudah keluar dari matriks keramik. Pada kondisi sesudah pembakaran, baik itu polimer maupun serat nilon akan terbakar, kapasitas pembebanan yang lebih tinggi ditemukan pada cetakan yang menggunakan serat dimana terjadi peningkatan 26 dan 85 % pada bagian rata dan sudut.

Ketebalan pada bagian sudut juga lebih tinggi sehingga meningkatkan ketahanan dimana cetakan sering mengalami kegagalan. Keuntungan lainnya ialah dengan menambahkan serat, permeabilitas cetakan sesudah pembakaran akan meningkat sehingga dapat mengurangi kegagalan akibat udara yang terperangkap.

Berdasarkan latar belakang diatas, maka inti permasalahan yang dapat diangkat antara lain bagaimana karakteristik cetakan setelah ditambah serat nilon dan karakteristik produk cor apa yang dihasilkan bila dilakukan penambahan serat nilon kedalam cetakan keramik. Tujuan dari dilakukan penelitian mengenai pengaruh penambahan serat nilon kedalam slurry keramik ialah (a) mengetahui pengaruh penambahan serat nilon terhadap sifat mekanis, permeabilitas dan mikrostruktur patahan dari sampel cetakan keramik investment casting, (b) membandingkan dan menganalisa produk cor hasil cetakan dengan penambahan serat nilon dengan yang tidak menggunakan serat nilon dan (c) mengetahui karakteristik berupa kekerasan dan mikrostruktur produk cor yang dihasilkan menggunakan cetakan keramik yang diberi penambahan serat nilon.

2. Metode Penelitian

Penelitian dibagi menjadi dua tahap yakni (1) pembuatan sampel cetakan keramik dengan menambahkan variasi 0, 10, 20 dan 30 gr/l serat nilon untuk kemudian dilakukan karakterisasi cetakan keramik investment casting dan (2) pembuatan produk cor dengan menambahkan 0 dan 20 gr/l serat nilon untuk selanjutnya dilakukan karakterisasi pada produk cor.

2.1 Pembuatan Sampel Cetakan Keramik

Untuk pengujian 3-point bending, pola lilin dibentuk dengan ukuran 80 x 20 x 15 mm (Gambar 3a) sedangkan untuk pengujian sudut pola lilin dibuat seperti pada Gambar 3b.

Gambar 3. Bentuk sampel lilin; (a) pengujian 3-point bending dan (b) pengujian sudut [11]

Komposisi slurry primer terdiri dari filler tepung zirkon 325#, binder dan wetting agent.

Slurry primer dibuat pertama dengan mencampurkan binder slurry primer dan tepung zirkon dengan perbandingan 1:3, kemudian ditambahkan wetting agent sebanyak 0.3% dari total keseluruhan cairan. Pola lilin kemudian dicelup kedalam slurry primer ini dan saat sampel masih basah segera dilakukan penaburan stucco zirkon sand dan ditunggu mengering selama 1x24 jam sebelum pencelupan slurry sekunder berikutnya.

Pelapisan lapisan sekunder dibuat dengan mengaplikasikan lima lapis slurry pada sampel cetakan. Lapisan sekunder dibuat dengan mencampurkan binder slurry sekunder dan filler tepung zirkon 200# dengan perbandingan 1:2 kemudian dilakukan pengadukan. Dilakukan penambahan variasi 0, 10, 20, dan 30 gr/l serat nilon dengan panjang 5 mm kedalam slurry sekunder ini. Lapisan sekunder pertama, dibuat dengan mencelupkan pola hasil pencelupan slurry primer untuk kedua sampel uji kedalam slurry sekunder. Kemudian saat masih basah segera taburi stucco ukuan 35# (sedang), dan tunggu hingga lapisan mengering selama 1 x 24 jam sebelum pencelupan berikutnya. Lapisan sekunder kedua, dilakukan dengan mencelupkan pola lilin hasil pencelupan sebelumnya kedalam slurry sekunder, kemudian dilakukan penaburan stucco 22# (kasar) dan ditunggu mengering selama 1 x 8 jam. Untuk lapisan sekunder ketiga dan keempat, prosedur yang dilakukan sama dengan pencelupan lapisan sekunder kedua. Lapisan terakhir atau seal coat, slurry yang digunakan sama dengan lapisan sekunder namun tanpa pemberian stucco.

Proses selanjutnya ialah mengeluarkan lilin (dewaxing) dari cetakan keramik. Sampel dimasukan kedalam panci pengukus, kemudian dimasukan kedalam muffle pemanas dengan suhu 210 °C sehingga nantinya akan menghasilkan uap panas yang akan melelehkan lilin.

Selanjutnya untuk mensimulasikan kondisi sesudah pembakaran, sampel dimasukan kedalam muffle furnace dengan suhu 1000 °C selama kurang lebih 1 jam. Pengujian yang dilakukan selanjutnya ialah 3-point bending, pengujian sudut, uji porositas serta pengamatan SEM.

2.2 Pembuatan Produk Cor Sudu Turbin

Komposisi slurry primer dan sekunder sama dengan proses pembuatan sampel cetakan keramik hanya saja pada slurry sekunder dilakukan penambahan 0 dan 20 gr/l serat nilon kedalam slurry sekunder dan proses pengeringan lapisan terakhir selama 86 jam. Pola lilin yang digunakan ialah berbentuk komponen sudu turbin yang dirakit bersama sistem saluran masuk didalam satu ‘trees’. Proses pembakaran menggunakan suhu 1050 °C dan paduan aluminium yang digunakan ialah Al – 9 wt.% Zn – 4 wt.% Mg – 3 wt.% Cu. Suhu pelelehan aluminium ialah 700 °C, kemudian dilakukan penambahan logam paduan dan proses

degassing untuk mengangkat kotoran didalam lelehan aluminium. Disaat bersamaan cetakan keramik dilakukan preheating terlebih dahulu pada suhu 800 °C selama 1 jam didalam muffle furnace. Seluruh peralatan yang bersentuhan langsung dengan aluminium cair dilakukan coating dengan clay terlebih dahulu. Setelah siap, kemudian dilakukan proses penuangan paduan aluminium kedalam cetakan keramik dan biarkan membeku pada suhu ruang.

2.3 Pengujian dan Karakterisasi

Pengujian 3-point bending dilakukan berdasarkan standard BS 1902: “Method of Testing Refractory Materials. Sampling and Physical Tests”. Dengan melakukan pengujian ini kita dapat mengetahui sifat material berupa Modulus of Rupture (MORb), yang mana kita dapat mengetahui fracture load dari suatu material (Pmax), kemudian MORb, kita hitung menggunakan Persamaan 1.

Dimana Pmax merupakan fracture load, W merupakan lebar sampel, H merupakan tebal sampel dan L merupakan lebar diantara dua penyangga dengan besaran sesuaui persamaan 2.

Kita menggunakan mesin uji bending GOTECH AI 7000 LA 10 dengan loading rate sebesar 1 mm/detik. Kita juga dapat menghitung nilai adjusted fracture load (AFLb) pada dari nilai MORb yang didapat (Persamaan 3). Dimana Fb adalah konstanta dengan nilai 0.1 [11].

(1)

(2)

(3)

Gambar 4. (a) konfigurasi penekan pengujian sudut dan (b) desain specimen pengujian sudut [11]

Alat yang digunakan untuk penekan pengujian sudut (Gambar 4) memiliki ukuran θ = 29o[6]. Kekuatan dari sisi sudut sampel kita hitung menggunakan Persamaan 4 [12].

Dimana F merupakan nilai fracture load, T merupakan ketebalan diujung sampel, W merupakan lebar sampel dan d merupakan panjang sisi sampel. Nilai kapasitas pembebanan atau AFLw didapat melalui Persamaan 5. Dengan fw adalah konstanta dengan nilai 0.17 [11].

Pengujian prosistas cetakan keramik dilakukan sesuai dengan langkah-langkah yang terdapat pada ASTM C20. Dimana pertama timbang berat kering (D) sampel setelah sebelumnya dilakukan pemanasan pada suhu 105 – 110 °C, selanjutnya rendam sampel di air mendidih selama 2 jam dan diamkan pada suhu ruang selama 12 jam. Ukur berat sampel didalam air (S) kemudian keluarkan sampel dan timbang beratnya (W). persen porositas dihitung menggunakan persamaan 6, dengan memasukan nilai yang sudah didapat.

P

Untuk mengetahui pengaruh cetakan keramik dengan tambahan serat nilon terhadap kekerasan dari produk cor yang dihasilkan, maka dapat dilakukan uji kekerasan dari sampel produk cor menggunakan metode Rockwell B sesuai standard ASTM E18. Dari hasil perpatahan sampel pengujian sudut, dilakukan pengataman SEM dengan sebelumnya dilakukan pelapisan terlebih dahulu mengguakan Pd/Au pada sampel cetakan keramik. Untuk produk cor aluminium dilakukan pengataman foto mikro dan SEM.

3. Hasil Penelitian dan Pembahasan

3.1 Perbandingan Ketebalan Sampel Cetakan Keramik

5 8 11 14 17 20

0 10 20 30

Ketebalan (mm)

Penambahan Nilon (g/l)

Sebelum Pembakaran Sesudah Pembakaran

5 8 11 14 17 20

0 10 20 30

Ketebalan (mm)

Penambahan Nilon (g/l)

Sebelum Pembakaran Sesudah Pembakaran

(4)

(5)

(6)

a b

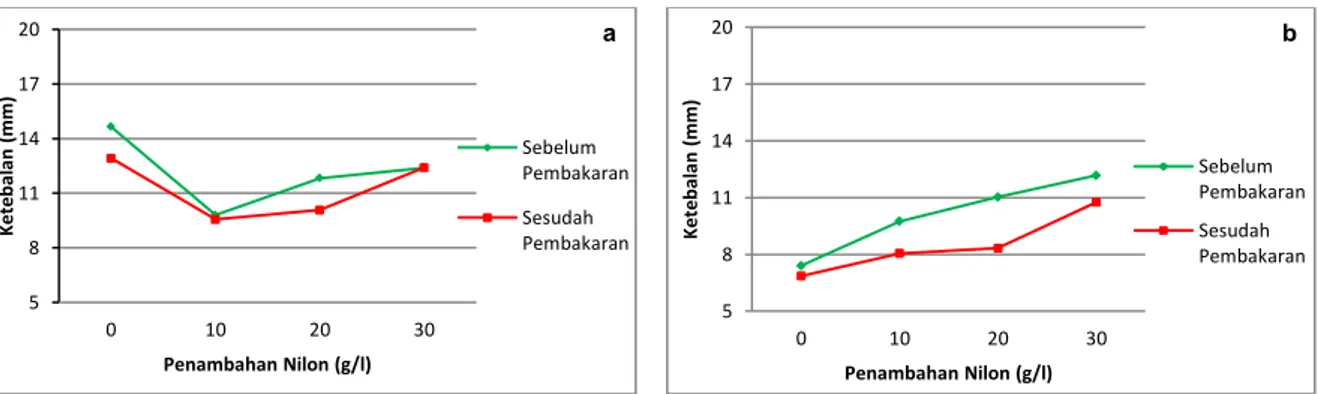

Gambar 5. Pengaruh penambahan 0, 10, 20 dan 30 gr/l serat nilon terhadap ketebalan cetakan keramik untuk sampel; (a) pengujian 3-point bending dan (b) pengujian sudut

Pada Gambar 5(a), untuk sampel 3-point bending terlihat bahwa ketebalan dari sampel hasil penambahan 10, 20 dan 30 gr/l nilon mengalami peningkatan. Peningkatan ketebalan terjadi karena penambahan serat nilon akan meningkatkan viskositas dari slurry dan akhirnya akan meningkatkan ketebalan lapisan dari cetakan keramik. Namun ketebalan yang lebih tinggi terjadi pada penambahan 0 gr/l nilon, hal ini tidak sesuai dengan hipotesa awal dimana penambahan nilon akan meningkatkan ketebalan lapisan. Peningkatan ketebalan lebih dikarenakan peningkatan viskositas dari slurry itu sendiri, yang semakin lama jika terpapar udara akan terjadi penguapan dari kandungan air yang terdapat pada slurry cair sehingga viskositas akan semakin meningkat. Secara keseluruhan juga terlihat bahwa ketebalan sampel sebelum pembakaran lebih tinggi dibandingkan sesudah pembakran, hal ini dikarenakan saat keramik dilakukan pembakaran akan terjadi mekanisme sintering sehingga terjadi penyusutan ukuran pori dan pemadatan keramik sehingga menurunkan ketebalan saat sesudah dibakar.

Pada Gambar 5(b), untuk sampel pengujian sudut terlihat bahwa seiring penambahan mulai dari 0, 10, 20 dan 30 gr/l nilon ketebalan dari sampel untuk kedua kondisi mengalami peningkatan. Hal ini sesuai dengan hipotesa dimana dengan meningkatkan partikel solid yakni menambahkan serat nilon kedalam slurry cair maka viskositas akan meningkat sehingga meningkatkan ketebalan saat slurry cair diaplikasikan. Dari Gambar 5 (a dan b) juga terlihat bahwa ketebalan sampel pengujian sudut lebih rendah dibandingkan 3-point bending, hal ini mengindikasikan bahwa daerah sudut merupakan daerah kritis dimana cakupan slurry rendah

3.2 Sifat Mekanis Sampel Cetakan Keramik

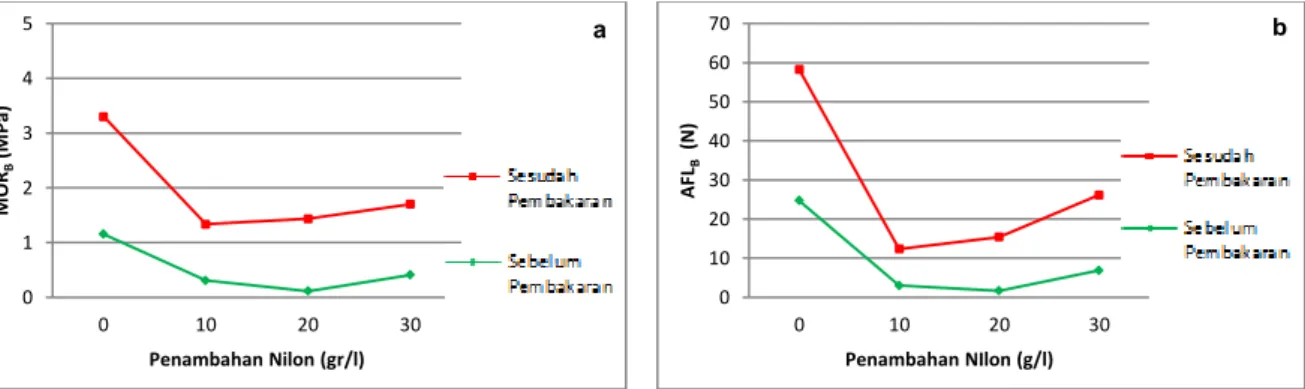

Pada Gambar 6(a) untuk sampel 3-point bending, terlihat kekuatan yang lebih rendah pada sampel yang diberi nilon dibandingkan dengan sampel 0 gr/l nilon pada kedua kondisi.

Kekuatan sebelum pembakaran pada sampel berpenguat nilon yang lebih rendah diakibatkan permukaan serat nilon yang sangat halus yang membuatnya mudah untuk terdorong keluar

0 1 2 3 4 5

0 10 20 30

MORB (MPa)

Penambahan Nilon (gr/l)

0 10 20 30 40 50 60 70

0 10 20 30

AFLB (N)

Penambahan NIlon (g/l)

Gambar 6. Pengaruh penambahan fraksi berat 0, 10, 20 dan 30 gr/l serat nilon terhadap nilai; (a) MORbdan (b) AFLb cetakan keramik melalui pengujian 3-point bending

a b

dan bergeser dari matriks [11]. Hal ini mengindikasikan bahwa hanya membutuhkan sedikit gaya untuk membuat serat nilon keluar dari matriks sehingga menghasilkan kekuatan yang lebih rendah. Pada kondisi sesudah pembakaran, nilai rendah ini dikarenakan serat nilon yang terbakar ketika dilakukan pembakaran sehingga meninggalkan pori lebih banyak daripada sampel cetakan tanpa nilon yang nantinya menurunkan kekuatan sesudah pembakarannya.

Pada sampel dengan tambahan nilon mulai dari 10, 20 dan 30 gr/l nilon saat kondisi sebelum pembakaran terlihat terjadi peningkatan kekuatan, adapun terjadinya penurunan kekuatan pada penambahan 20 gr/l nilon dikarenakan tidak meratanya distribusi serat nilon didalam cetakan keramik yang diakibatkan sulit terdispersinya nilon ini didalam slurry keramik [6].

Adapun saat kondisi sesudah pembakaran terlihat terjadi peningkatan kekuatan. Hal ini tidak sesuai dengan hipotesa awal dimana penambahan nilon ini diharapkan justru akan mengurangi kekuatan saat sesudah pembakaranya. Kekuatan sesudah pembakaran yang lebih rendah memiliki keuntungan yakni kemudahan dalam proses pembongkaran nantinya. Peningkatan kekuatan ini kemungkinan diakibatkan adanya karbon yang tertinggal akibat proses pembakaran nilon dan hal ini dibuktikan pada hasil pengamatan SEM.

Pada Gambar 6(b), nilai AFL ini memperhitungkan ketebalan sehingga menggambarkan kondisi aktual saat sampel diberi beban. Sesuai dengan Gambar 5 mengenai ketebalan sampel, maka sampel 0 gr/l nilon yang memiliki ketebalan lebih besar akan memiliki nilai AFLb yang lebih besar pula. Nilai AFLb yang lebih besar ini berarti sampel dengan tidak diberi nilon memberikan ketahanan terhadap keretakan saat proses penghilangan lilin dan pengecoran lebih baik dibanding sampel dengan berpenguat nilon. Untuk sampel berpenguat nilon sendiri, terjadi peningkatan kapasitas pembebanan dikarenakan terjadi peningkatan ketebalan seiring penambahan serat nilon. Sehingga memberi kesimpulan bahwa memang terjadi penguatan akibat penambahan serat nilon walaupun nilainya akan sedikit lebih rendah bila dibandingkan sampel tidak diberi nilon.

0 1 2 3 4 5

0 10 20 30

MORW (MPa)

Penambahan Nilon (g/l)

0 10 20 30 40 50 60 70

0 10 20 30

AFLW (N)

Penambahan Nilon (g/l)

Gambar 7. Pengaruh penambahan fraksi berat 0, 10, 20 dan 30 gr/l serat nilon terhadap nilai; (a) MORwdan (b) AFLw cetakan keramik melalui pengujian sudut

a b

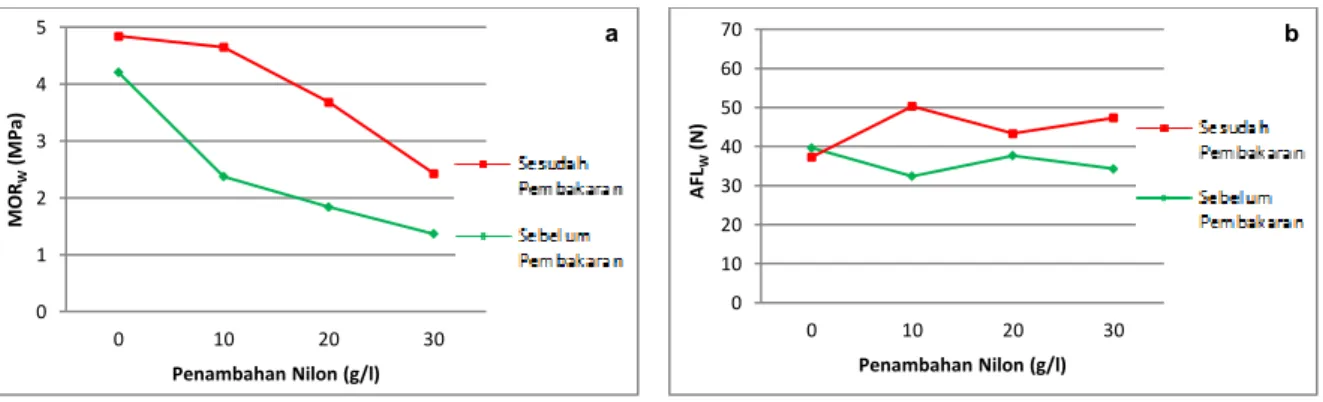

Pada Gambar 7(a) untuk sampel pengujian sudut, kekuatan yang lebih besar terlihat pada sampel 0 gr/l nilon. Sama halnya seperti yang terjadi pada sampel untuk pengujian 3-point bending, hal ini disebabkan karena pada sampel dengan nilon pada kondisi sebelum pembakaran, serat nilon yang ada bergeser atau keluar dari matriks keramik dikarenakan permukaaan serat nilon yang sangat halus [11]. Untuk sampel sesudah pembakaran, pengurangan kekuatan dikarenakan serat nilon yang terbakar sehingga menghasilkan pori yang akan mengurangi kekuatannya. Bila kita lihat pada sampel yang berpenguat nilon itu sendiri, maka terjadi pengurangan kekuatan seiring bertambahanya kandungan serat nilon yakni mulai dari 10, 20 dan 30 gr/l baik itu pada kondisi sebelum maupun sesudah pembakaran. Pada kondisi sebelum pembakaran, hipotesa awal ialah penambahan serat nilon ini akan meningkatkan kekuatan sebelum pembakaran yang nantinya berguna terhadap ketahanan terhadap proses penghilangan lilin. Namun justru yang terjadi ialah pengurangan kekuatan, hal ini dimungkinkan karena serat nilon sulit terdispersi dalam slurry sehingga nantinya akan mengurangi keakurasian kontak antara slurry dan pola lilin [6]. Cakupan slurry yang cukup sangat penting pada bagian ujung dimana bagian ini ialah bagian kritis yang rentan terjadi retak. Dengan kondisi yang berada diujung maka cakupan dari serat nilon ini juga akan kritis sehingga tak maksimal dalam menanggung beban yang diberikan. Pada kondisi sesudah pembakaran, pengurangan kekuatan nilon diakibatkan serat nilon yang terbakar kemudian meninggalkan pori yang akan menurunkan kekuatannya.

Pada Gambar 7(b), kondisi sebelum pembakaran, terlihat bawah nilai AFLw pada saat tidak ditambahkan nilon (0 gr/l) lebih tinggi dibandingkan sampel yang ditambah serat nilon.

Hal ini dikarenakan nilai MORw dari sampel 0 gr/l nilon lebih tinggi dibanding sampel yang diberi nilon. Hal ini berpengaruh langsung terhadap nilai AFLw yang didapat meskipun ketebalan dari sampel lebih rendah. Namun terlihat perbedaan nilai AFLw yang tidak terlalu jauh pada sampel 0 dan 20 gr/l nilon saat kondisi sebelum pembakaran. Nilai AFLw untuk sampel 0 dan 20 gr/l berturut-turut 39.61 dan 37.63 N. Hal ini mengindikasikan kapasitas pembebanan dari sampel berpenguat 20 gr/l nilon masih dapat mengatasi kegagalan saat proses penghilangan lilin. Hal berbeda terjadi pada kondisi sesudah pembakaran, dimana ketebalan memberikaan dampak signifikan pada peningkata nilai AFLw. Sampel dengan berpenguat nilon memberikan kapasitas pembebanan lebih baik dibanding tidak diberi nilon.

Hal ini mengindikasikan ketahanan cetakan pada bagian ujung saat proses casting untuk menahan berat dari logam cair sangat baik. Adapun penurunan nilai AFLw lebih dikarenakan pengaruh dari nilai MORw yang didapat lebih rendah.

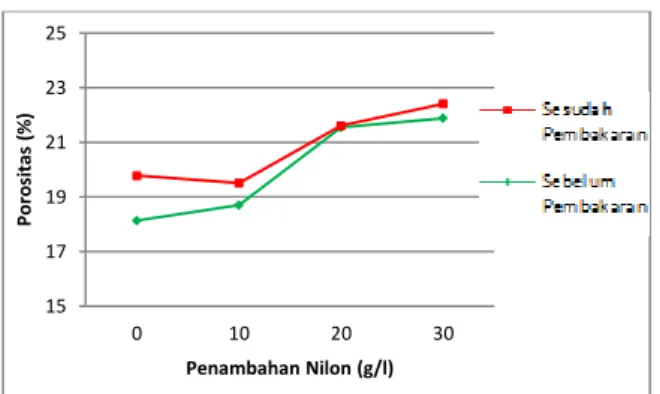

3.3 Porositas Sampel Cetakan Keramik

Pada Gambar 8, adanya porositas pada cetakan keramik sangatlah penting karena keberadaan porositas ini dapat meningkatkan permeabilitas dari cetakan. Porositas pada cetakan keramik sangat penting terutama pada kondisi sesudah pembakaran dikarenakan adanya penuangan logam cair. Pada proses pembakaran terjadi penghilangan material selain keramik akibat suhu tinggi, meninggalkan porositas pada cetakan keramik.

Peningkatan persen porositas pada kondisi sesudah pembakaran dibandingkan sebelum pembakaran disebabkan penguapan kandungan air yang masih terdapat pada cetakan sehingga meninggalkan pori pada cetakan keramik ditambah lagi pada sampel cetakan berpenguat nilon, keberadaan nilon akan semakin memperbesar kandungan porositas dikarenakan nilon yang terbakar akan meninggalkan keberadaan porositas pada cetakan keramik.

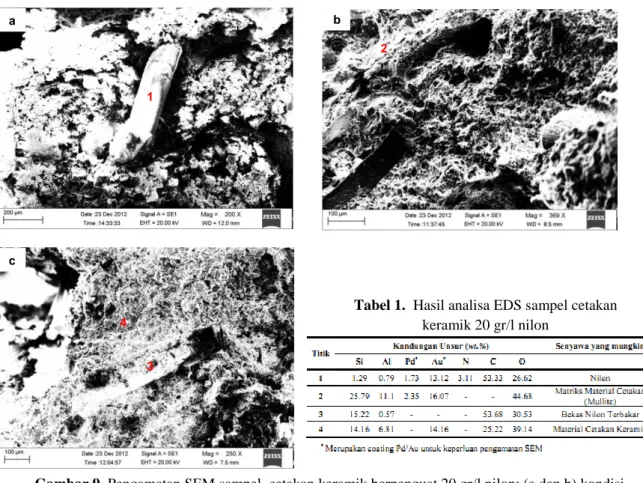

3.4 Pengamatan SEM dan Analisa EDS Patahan Sampel Cetakan Keramik

Berdasarkan Gambar 9, pada titik 1 memperlihatkan adanya serat nilon yang dikonfirmasi pada EDS (Tabel 1) bahwa terdapat sejumlah kandungan karbon yang cukup tinggi ditambah lagi terdeteksinya nitrogen dan oksigen. Titik 2 merupakan matriks dari cetakan keramik saat kondisi sebelum pembakaran dimana pada Tabel 1 mengindikasikan adanya elemen-elemen seperti Al, Si dan O yang cukup signifikan pada matriks cetakan keramik, sehingga kemungkinan merupakan senyawa mulite (Al2O3-SiO2). Pada Tabel 1 titik 3 dan 4, terdapat elemen seperti karbon dengan jumlah yang cukup tinggi serta elemen lain pembentuk cetakan keramik seperti Al, Si dan O. Adanya karbon yang tersisa menandakan bahwa saat nilon terdegradasi, ada sebagian dari senyawa karbon oksida yang tidak keluar dari cetakan keramik dan mengendap didalam cetakan keramik sebagai abu karbon. Adanya senyawa karbon oksida inilah yang menyebabkan mengapa kekuatan dari cetakan keramik

15 17 19 21 23 25

0 10 20 30

Porositas (%)

Penambahan Nilon (g/l)

Gambar 8. Pengaruh penambahan fraksi berat 0, 10, 20 dan 30 gr/l serat nilon terhadap % porositas yang terbentuk pada sampel cetakan keramik

saat sudah mengalami pembakaran masih lebih tinggi seiring peningkatan penambahan serat nilon dan juga mengapa nantinya pada produk cor terbentuk adanya porositas akibat gas panas yang tidak sempat keluar melalui pori cetakan keramik.

3.5 Pengamatan Visual Produk Cor dengan Cetakan Berpenguat 20 gr/l Nilon

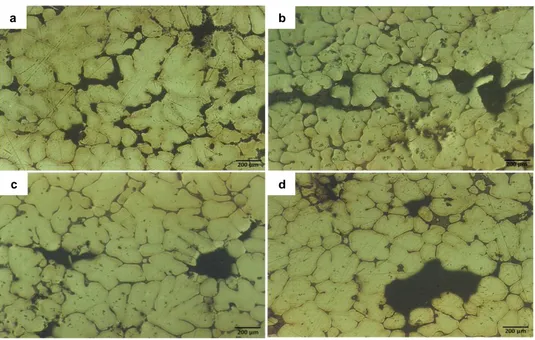

Pada Gambar 10 (a dan b) terlihat adanya porositas pada bagian patahan blade dan bagian dalam dari produk cor dan dibuktikan pada pengamatan mikro pada Gambar 12 (a, b, c dan d) dimana hampir semua bagian sudu turbin terdapat cacat berupa kehadiran porositas.

Gambar 9. Pengamatan SEM sampel cetakan keramik berpenguat 20 gr/l nilon; (a dan b) kondisi sebelum pembakaran dan (c) kondisi sesudah pembakaran

Tabel 1. Hasil analisa EDS sampel cetakan keramik 20 gr/l nilon

a b

c

1

2

3 4

Gambar 10. Foto penampang produk cor sudu turbin; (a) patahan blade akibat porositas, dan (b) permukaan bagian dalam sudu turbin memperlihatkan adanya porositas

a b

Porositas pada produk cor, disebabkan karena cetakan keramik yang terlalu tebal sehingga gas panas akibat proses penuangan aluminium cair tidak bias keluar. Meskipun porositas dari sampel cetakan keramik (Gambar 8) mengalami peningkatan pada penambahan 20 gr/l nilon, namun dikarenakan pemberian lapisan yang terlalu banyak dan bentuk cetakan komponen sudu turbin yang rumit, sehingga membuat cetakan terlalu tebal menyebabkan gas panas tidak punya cukup waktu untuk keluar dan aluminium segera mendingin dengan gas yang masih terperangkap didalamnya. Padahal seharusnya dengan menggunakan serat nilon, akan terjadi pengurangan jumlah pemberian lapisan sebagai contoh yang tadinya menggunakan enam lapisan slurry, dapat dikurangi menjadi empat dengan ketebalan yang hampir sama. Paduan aluminium mempunyai densitas dan temperatur penuangan yang rendah, sehingga tidak perlu diaplikasikan lapisan keramik terlalu tebal sebelum proses

Gambar 11. Retak yang timbul akibat tekanan dari gas panas yang tidak dapat keluar dari dalam cetakan sehingga mengakibatkan porositas pada produk cor

Gambar 12. Hasil foto mikro perbesaran 50x menggunakan zat etsa keller pada produk cor menggunakan cetakan keramik berpenguat 20 gr/l nilon memperlihatkan adanya porositas pada; (a) bawah sudu turbin,

(b) daerah ujung blade, (c) badan sudu turbin, dan (d) bagian bawah blade

a b

c d

pengecoran, terlebih lagi dengan meningkatkan jumlah lapisan permeabilitas akan berkurang [2], biaya dan waktu proses akan meningkat. Dapat dikatakan bahwa terdapat ketebalan kritis dari cetakan keramik investment casting untuk aluminium dimana gas masih dapat keluar.

Adanya kandungan abu karbon dari hasil sisa pembakaran nilon ini juga menyebabkan gas yang tidak dapat keluar dari cetakan keramik. Bukti dari gas panas yang tidak dapat keluar ini ialah timbulnya retak setelah aluminium yang dituang mendingin (Gambar 11) sehingga cetakan mengalami tekanan akibat gas panas yang berusaha keluar dan akihrnya mengalami kegagalan berupa retakan. Adanya porositas ini juga dapat diakibatkan proses degassing yang kurang lama sehingga masih ada H2 yang terperangkap dalam aluminium.

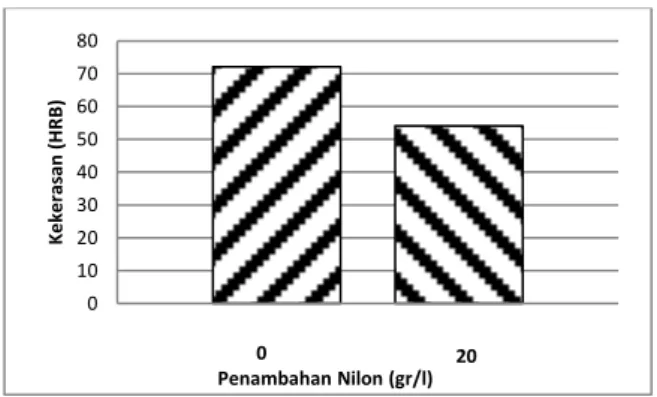

Porositas ini lah yang menyebabkan rendahnya niai kekerasan pada produk cor dengan cetakan berpenguat nilon (Gambar 13).

4. Kesimpulan

Kesimpulan yang didapat dari penelitian mengenai karakteristik cetakan keramik dan produk cor hasil investment casting ini antara lain:

1. Penambahan nilon akan meningkatkan viskositas slurry sehingga berdampak pada peningkatan ketebalan dari cetakan keramik terutama pada sisi tepi/sudut dari cetakan keramik dimana cakupan slurry akan kritis pada bagian ini.

2. Porositas pada cetakan keramik meningkat seiring penambahan nilon terutama pada kondisi sesudah pembakaran akibat nilon yang terbakar sehingga meninggalkan porositas pada keramik.

3. Sampel yang tidak diberi tambahan nilon (0 gr/l) memiliki kekuatan yang lebih baik dibandingkan sampel yang diberi tambahan nilon (10, 20 dan 30 gr/l) baik itu pada

0 10 20 30 40 50 60 70 80

Kekerasan (HRB)

Penambahan Nilon (gr/l)

0 20

Gambar 13. Pengaruh dari cetakan keramik dengan penambahan 0 dan 20 gr/lt nilon terhadap kekerasan dari produk cor. Terlihat bahwa kekerasan produk cor hasil cetakan diberi penambahan

nilon memiliki kekerasan lebih rendah dibanding tanpa menggunakan tambahan nilon

bagian rata (flat) maupun pada bagian sudut pada kondisi sebelum maupun sesudah pembakaran. Pengurangan kekuatan dari sampel berpenguat nilon antara lain dikarenakan sulitnya nilon terdispersi dalam slurry keramik sehingga menghasilkan cakupan kritis pada pola lilin, permukaan serat nilon yang halus sehingga mudah untuk bergeser dari matriks keramik yang nantinya mengurangi kekuatan sebelum pembarakannya dan juga nilon yang terbakar akibat proses pembakaran cetakan keramik akan mengurangi kekuatan sesudah pembakaranya.

4. Pada pengamatan SEM dan analisa EDS pada sampel cetakan keramik membuktikan bahwa memang saat kondisi pembakaran serat nilon akan menghilang namun meninggalkan abu karbon pada matriks keramik. Keluarnya serat nilon akibat permukaan yang sangat halus juga dikonfirmasi melalui SEM yang mengakibatkan kekuatan sebelum pembakaran dari sampel berpenguat nilon lebih rendah dibanding yang tidak menggunakan serat nilon.

5. Pada pengamatan visual produk cor hasil investment casting menggunakan cetakan keramik berpenguat 20 gr/l nilon didapat adanya cacat berupa porositas gas. Porositas ini disebabkan oleh gas yang sulit keluar dikarenakan penggunaan lapisan slurry yang terlalu banyak padahal dengan menambahkan serat nilon seharusnya terjadi pengurangan jumlah pengaplikasian lapisan slurry keramik, dapat dikatakan pula terdapat ketebalan kritis dari cetakan keramik untuk paduan aluminium dimana gas masih dapat keluar. Adanya kandungan abu karbon yang pada matriks keramik juga dapat mengurangi permeabilitas cetakan. Serta proses degassing yang kurang sempurna dapat menimbulkan cacat porositas gas.

6. Adanya porositas pada produk cor berpengaruh terhadap nilai kekerasan yang lebih rendah dibanding sampel yang memiliki porositas lebih sedikit. Keberadaan porositas pada produk cor sudu turbin ini dikonfirmasi juga oleh pengamatan struktur mikro menggunakan foto mikro.

5. Kepustakaan

[1] ASM International Handbook Committee. ASM Handbook Volume 15: Casting. ASM International.1988

[2] C. Whitehouse, B. Dahlin, “Effects of Wax Viscosity and Shell Permeability on Shell Cracking”, Investment Casting Institute, 2008.

[3] M.J. Hendricks, M.J.P. Wang, R.A. Filbrun, D.K. Well. “The Effect of Seal Dips on Ceramic Shell Properties and Performance”, Investment Casting Institute 50:18 (2002):1- 12.

[4] M.J. Hendricks, “Processing and Firing Influences on Ceramic Shell Materials”, Foundry Trade Journal, June 1991.

[5] Y. Guzman. “Certain Principles of Formation of Porous Ceramic Structures. Properties and Applications (A Review)”, Glass and Ceramics 60: 9-10 (2003): 280-283.

[6] Doles, R.S., Viers, D.S., 2009. Filler Component for Investment Casting Slurries.

USPatent No. 7588633 B2.

[7] Pattnaik, Sarojrani et al. “Developments in Investment Casting Process—A Review”.

Journal of Materials Processing Technology 212 (2012): 2332-2348.

[8] <http://www.engr.utk.edu/mse/Textiles/Nylon%20fibers.htm>, diakses 24 November 2012

[9] Jones, S dan Yuan, C.“Advances In Shell Moulding for Investment casting”. Journal of Materials Processing Technology 135 (2003): 258–265.

[10] Jones, S. “Improved Sol Based Ceramic Moulds for Use in Investment casting”. PhD thesis, University of Birmingham, UK,1993.

[11] Yuan, C dan Jones, S. “Investigation of Fibre Modified Ceramic Moulds for Investment casting”. Journal of the European Ceramic Society 23 (2003): 399-407.

[12] Hyde, R. “The Mechanical Properties of Mould Materials For Investment casting”.

Ph.D Thesis, University of Birmingham. UK, 1999

![Gambar 1. Tahapan-tahapan dalam proses investment casting [1]](https://thumb-ap.123doks.com/thumbv2/123dok/2148158.4039513/2.892.230.665.486.754/gambar-tahapan-tahapan-dalam-proses-investment-casting.webp)

![Gambar 3. Bentuk sampel lilin; (a) pengujian 3-point bending dan (b) pengujian sudut [11]](https://thumb-ap.123doks.com/thumbv2/123dok/2148158.4039513/5.892.232.694.998.1095/gambar-bentuk-sampel-lilin-pengujian-point-bending-pengujian.webp)