Penggunaan Metode New Seven Tools untuk Pengendalian

Kualitas Produk

Muchlison Anis1, Ratih Widyaningrum2

1,2Jurusan Teknik Industri, Universitas Muhammadiyah Surakarta e-mail: *[email protected]

Abstrak

Pengendalian kualitas mengandung pengertian suatu kegiatan yang diarahkan agar produk memiliki kesesuaian dengan standar yang ditetapkan. Beberapa aspek akan terkait dengan kualitas suatu produk yaitu reputasi perusahaan, pangsa pasar, pertanggungjawaban produk, serta penampilan produk. Penelitian yang dilakukan di PT. “C2B” ini ditujukan untuk mengetahui bagaimana pengendalian kualitas dilakukan oleh perusahaan khusus untuk produk “X24”. Metode yang digunakan untuk pengendalian kualitas adalah New Seven Tools, meliputi beberapa tahapan yaitu Affinity Diagram, Interrelationship Diagram, Tree Diagram, Matrix Diagram, Matrix Data Analysis/Prioritization Grid, Activity Network Diagram, dan Process Decision Program Chart. Hasil penelitian ini menemukan beberapa macam kecacatan yang terjadi meliputi 4 jenis kecacatan yaitu Dirty Bottle Full, Filling Height, Breakage Full, dan No Crown. Dari hasil analisis diketahui pula penyebab kecacatan yaitu faktor Machine, People, Material, dan Method. Berdasarkan macam kecacatan tersebut diketahui kecacatan terbesar terjadi pada jenis Filling Height, untuk itu dibuat usulan perbaikan yaitu melakukan pengecekan botol secara lebih ketat, mengurangi sistem multi-skill yang berlaku pada operator, perbaikan kondisi peralatan kerja, serta meningkatkan kepekaan terhadap perubahan work instruction.

Kata kunci— kecacatan produk, new seven tools, pengendalian kualitas

1. PENDAHULUAN

erusahaan yang bergerak dalam bidang apapun dituntut untuk selalu meningkatkan kualitas produknya. Hal ini selain kebijakan perusahaan juga karena tuntutan dari konsumen yang semakin hari semakin meningkat. Manusia dalam hal ini konsumen akan selalu menuntut produk yang dikonsumsi harus berkualitas yaitu sesuai dengan yang dibutuhkan (Deming, 1982). Senada dengan Deming, Feingenbaum (1983) juga mengungkapkan bahwa pelanggan (konsumen) memutuskan untuk menerima produk yang diinginkan jika berkualitas yaitu memenuhi syarat yang diinginkannya. Berdasarkan hal itu maka kualitas telah menjadi sasaran yang bergerak di kalangan konsumen (pasar) seiring dengan perkembangan kebutuhan dan keinginan konsumen dan menjadi bagian penting untuk memenangkan dalam persaingan.

Perusahaan yang bergerak dalam bidang makanan mempunyai persyaratan ketat dalam hal kualitas, hal ini dikarenakan produk akan langsung dikonsumsi sehingga mempunyai dampak langsung bagi konsumen. PT “C2B” yang mengasilkan

minuman dengan berbagai jenis harus memperhatikan beberapa aspek dalam poses produksi. Berkait dengan kualitas, kecacatan produk atau reject harus menjadi perhatian penting perusahaan. Kondisi cacat produk di setiap produksi bisa dipastikan selalu terjadi. Untuk itu pengendalian kualitas mutlak diperlukan untuk menjamin kualitas sesuai dengan standar yang ditentukan menuju kondisi zero defect (Crosby, 1979). Gambaran kondisi di atas terjadi juga di lantai produksi pada line 8. Dari data yang ada di perusahaan terungkap bahwa line 8 merupakan line yang paling sibuk dan mempunyai peranan penting karena pada line ini semua proses pembotolan minuman bersoda kemasan 193ml, 200ml, dan 295ml dilakukan, termasuk produk “X24”. Line ini mempunyai persentase kecacatan terbesar dalam semester pertama di tahun 2013 dibandingkan dengan line lainnya di lantai produksi yaitu line 3, line 4, dan line 5.

Melihat kondisi di atas maka perlu dilakukan pengendalian sehingga kecacatan bisa berkurang signifikan untuk mencapai efektivitas dan efisiensi proses produksi yang optimal. Kecacatan produk terjadi karena beberapa faktor yaitu kesalahan operator atau karyawan, material atau bahan baku yang digunakan dalam proses produksi, pemakaian alat, serta faktor lain (Feingenbaum, 1983). Banyaknya faktor penyebab terjadinya kecacatan maka perlu dilakukan pengendalian secara komprehensif mulai dari mencari penyebab masalah kecacatan sampai dengan usulan perbaikan.

2. METODE PENELITIAN

Penelitian dilakukan di lantai produksi PT “C2B”. Langkah pertama dilakukan identifikasi proses produksi di lantai produksi dilanjutkan dengan pengumpulan data skunder melalui wawancara dan dokumentasi. Hasil identifikasi akan diketahui bagian mana dilantai produksi yang sangat vital dalam rangka menjamin kualitas produk. Identifikasi mulai dari awal untuk memetakan masalah-masalah sampai dengan dirumuskan usulan perbaikan dengan menggunakan metode new seven tools (Dianmardi, 2011).

Tahapan yang dilakukan dalam penelitian dengan menggunakan new seven tools adalah 1) Affinity Diagram, 2) Interrelationship Diagram, 3) Tree Diagram, 4) Matrix Diagram, 5) Matrix Data Analysis atau Prioritization Grid, 6) Activity Network Diagram, dan 7) Process Decision Program Chart. Metode ini merupakan metode lain yang telah ada sebelumnya dengan nama seven tools, terdiri dari check sheet, scatter diagram, fishbone diagram, pareto chart, flow charts, histogram, dan SPC.

Dari hasil identifikasi di lantai produksi diketahui bahwa jenis kecacatan produk “X24” ada empat yaitu; 1) Dirty Bottle Full, reject yang disebabkan karena kondisi botol atau

baverage yang kotor dan menyebabkan reject pada produk, 2) Filling height, reject yang

disebabkan karena ketidaksesuaian pengisian produk dalam botol, 3) Breakage Full,

reject yang disebabkan pada saat proses pembotolan terdapat beberapa botol yang pecah, baik

pada mesin washer, conveyor, maupun di mesin filler, 4) No Crown, reject yang disebabkan oleh tidak adanya penutup botol pada botol minuman yang telah selesai diproduksi.

Data kecacatan pada semester pertama tahun 2013 adalah sebagai berikut;

Gambar 1. Jenis dan Jumlah Kecacatan Produk “X24” Periode 1 Januari – 14 Juli 2013 Dari Gambar 1 di atas terlihat bahwa kecacatan filling height menempati peringkat pertama yaitu sebanyak 27711 pcs sehingga dari kecacatan jenis ini menjadi prioritas utama dalam melakukan perbaikan

1. Affinity Diagram

Hasil wawancara dengan penaggungjawab bagian produksi dan pengamatan langsung pada proses produksi didapatkan beberapa faktor yang dapat menyebabkan terjadinya kecacatan produk, digambarkan dalam Affinity Diagram berikut.

Gambar 2. Affinity Diagram Penyebab Terjadinya Kecacatan pada Produk “X24” Dari Gambar 2 di atas diketahui bahwa penyebab terjadiya kecacatan ada empat yaitu mesin, manusia, material, dan metode, dimana masing-masing

mempunyai variabel seperti dalam gambar tersebut. Variabel-variabel tersebut selanjutnya akan dicari hubungannya antara satu variabel dengan yang lainnya.

2. Interrelationship Diagram

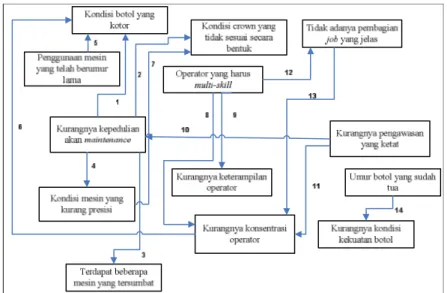

Interrelationship diagram yang menunjukkan hubungan antar variable penyebab terjadinya kecacatan digambarkan sebagai berikut.

Gambar 3. Interrelationship Diagram Kecacatan pada Produk “X24” Dari diagram di atas, terdapat beberapa variabel yang berkaitan dengan penyebab-penyebab kecacatan produk “X24”. Anak panah pada diagram tersebut menunjukkan sebab akibat dari variabel, dimana panah berarah dari penyebab menuju ke akibatnya. Sebagai contoh kurangnya kepedulian akan maintenance mengakibatkan kondisi botol yang kotor, misalnya pada mesin washer, jika kurang dilakukan maintenance maka dapat mengakibatkan performa mesin tidak maksimal dan botol yang melewati washer masih tetap kotor. Begitu seterusnya.

Interrelationship Diagram di atas menunjukkan bahwa variabel kurangnya kepedulian akan maintenance merupakan variabel yang disinyalir menjadi akar penyebab dari kecacatan produk. Hal ini terlihat dari variabel kurangnya kepedulian akan maintenance mempunyai jumlah anak panah keluar terbanyak dibandingkan dengan variabel yang lainnya, sehingga dapat diketahui bahwa variabel inilah yang menjadi prioritas utama untuk dilakukan adanya perbaikan

3. Tree Diagram

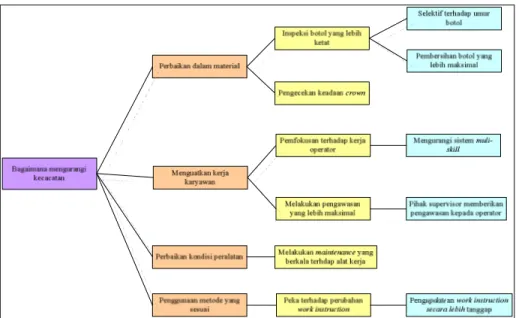

Tree diagram digunakan untuk memecahkan suatu konsep atau aktivitas-aktivitas secara lebih terperinci ke dalam sub-sub komponen atau tingkat yang lebih rendah dan terperinci lagi. Berdasarkan hasil wawancara dan diskusi dengan pihak

supervisor di bagian produksi didapatkan beberapa informasi mengenai beberapa alternatif yang dapat dilakukan untuk mengurangi angka kecacatan produk “X24”.

Berikut ini adalah gambar tree diagram terkait dengan beberapa alternatif pencapaian yang dapat dilakukan untuk mengurangi kecacatan produk beserta breakdown untuk setiap alternatif berdasarkan levelnya.

Gambar 3. Tree Diagram Kecacatan pada Produk “X24”

Dari diagram di atas tergambarkan untuk mengurangi kecacatan produk terdapat beberapa alternatif pencapaian yaitu perbaikan dalam material, menguatkan kerja karyawan, perbaikan kondisi peralatan dan penggunaan metode yang sesuai. Dimana dari masing-masing alternatif tersebut dikembangkan lagi menjadi beberapa level yang merupakan solusi untuk melakukan improvement.

4. Matrix Diagram

Untuk mengetahui departemen apa saja yang bertanggungjawab terkait dengan terjadinya kecacatan produk, yang meliputi perbaikan mesin, perbaikan operator, perbaikan material serta perbaikan metode dituangkan dalam matrix diagram brikut.

Tabel 1. Matrix Diagram

Task Perbaikan Mesin Perbaikan Operator Perbaika n Material Perbaika n Metode Total Dept.Maintenace Engineering ▲ ▲ 18 Dept. Production ● ▲ ▲ 19 Dept. Inventory Material ▲ 9 Keterangan : Responsibility

▲ High (9) [Prime Responsibility] ▼ Medium(3) [Secondary Responsibility] ● Low (1) [Kept Informed]

Dari tabel di atas terlihat perbaikan mesin merupakan tanggungjawab dari depaertemen Maintenance Engineering (ME) dan informasinya dapat digunakan dalam perbaikan metode. Untuk Perbaikan operator dan Perbaikan metode merupakan tanggungjawab departemen Production, namun juga mempunyai wewenang dalam memberikan informasi mengenai mesin-mesin yang harus diperbaiki. Sedangkan dalam perbaikan material merupakan tanggungjawab departemen Inventory Material.

Dari hasil Matrix Diagram di atas dapat diketahui bahwa jumlah total nilai terbesar adalah departemen Production, maka bagian departemen inilah yang mempunyai peranan dalam perbaikan kecacatan produk (reject).

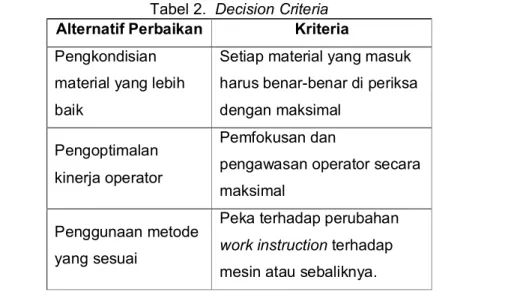

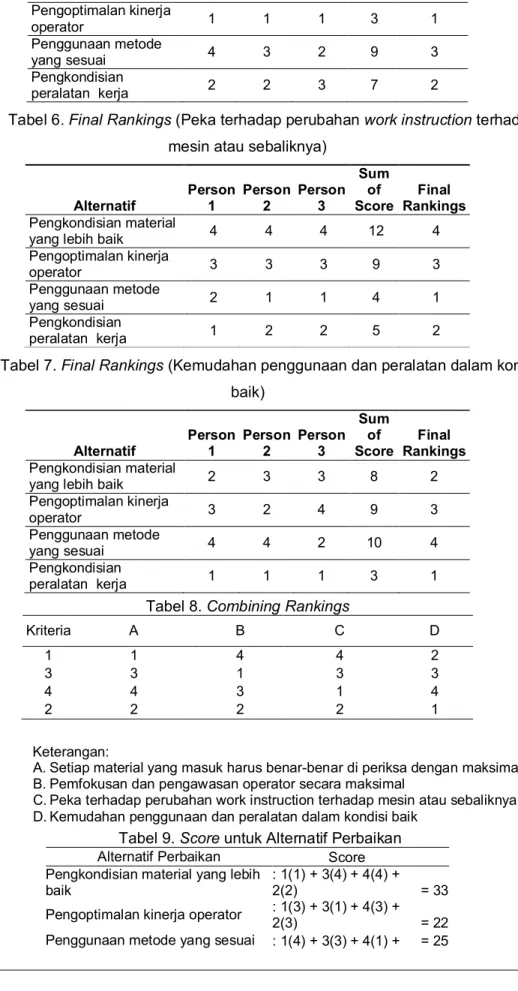

5. Matrix Data Analysis atau Prioritization Grid

Matrix data analysis ini digunakan untuk membantu mengklasifikasikan item dengan mengidentifikasi dua atau lebih karakteristik umum untuk semua item dan kemudian

membantu mengklasifikasikan item-item tersebut dengan mengidentifikasi dua atau lebih karakteristik khusus untuk semua item dan kemudian merencanakan setiap item sebagai titik pada standar.

Data di bawah ini merupakan data rekapitulasi dari hasil kuisioner yang telah diberikan kepada beberapa operator di line 8, yaitu operator filling, operator washing, dan inspector, yang digunakan untuk mengetahui alternatif perbaikan apa yang menjadi prioritas utama dalam dilakukannya improvement terkait dengan kecacatan produk berdasarkan pemikiran beberapa operator yang dianggap mengetahui dan memahami masalah terkait.

Tabel 2. Decision Criteria Alternatif Perbaikan Kriteria Pengkondisian

material yang lebih baik

Setiap material yang masuk harus benar-benar di periksa dengan maksimal

Pengoptimalan kinerja operator

Pemfokusan dan

pengawasan operator secara maksimal

Penggunaan metode yang sesuai

Peka terhadap perubahan work instruction terhadap mesin atau sebaliknya.

Pengkondisian peralatan kerja

Kemudahan penggunaan dan peralatan dalam kondisi baik

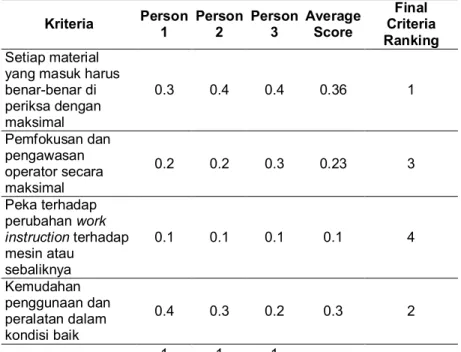

Selanjunya ditentukan Important Ratings untuk setiap criteria. Tabel 3. Important Ratings

Kriteria Person 1 Person 2 Person 3 Average Score Final Criteria Ranking Setiap material

yang masuk harus benar-benar di periksa dengan maksimal 0.3 0.4 0.4 0.36 1 Pemfokusan dan pengawasan operator secara maksimal 0.2 0.2 0.3 0.23 3 Peka terhadap perubahan work instruction terhadap mesin atau sebaliknya 0.1 0.1 0.1 0.1 4 Kemudahan penggunaan dan peralatan dalam kondisi baik 0.4 0.3 0.2 0.3 2 1 1 1

Selanjutnya menentukan Final Rankings untuk masing-masing criteria. Tabel 4. Final Rankings (Setiap material yang masuk harus

benar-benar di periksa dengan maksimal)

Alternatif Person 1 Person 2 Person 3 Sum of Score Final Rankings Pengkondisian

material yang lebih baik 1 1 1 3 1 Pengoptimalan kinerja operator 2 3 3 8 3 Penggunaan metode yang sesuai 4 4 4 12 4 Pengkondisian peralatan kerja 3 2 2 7 2

Tabel 5. Final Rankings (Pemfokusan dan pengawasan operator secara maksimal)

Alternatif Person 1 Person 2 Person 3 Sum of Score Final Rankings Pengkondisian material

Pengoptimalan kinerja operator 1 1 1 3 1 Penggunaan metode yang sesuai 4 3 2 9 3 Pengkondisian peralatan kerja 2 2 3 7 2

Tabel 6. Final Rankings (Peka terhadap perubahan work instruction terhadap mesin atau sebaliknya)

Alternatif Person 1 Person 2 Person 3 Sum of Score Final Rankings Pengkondisian material

yang lebih baik 4 4 4 12 4

Pengoptimalan kinerja operator 3 3 3 9 3 Penggunaan metode yang sesuai 2 1 1 4 1 Pengkondisian peralatan kerja 1 2 2 5 2

Tabel 7. Final Rankings (Kemudahan penggunaan dan peralatan dalam kondisi baik) Alternatif Person 1 Person 2 Person 3 Sum of Score Final Rankings Pengkondisian material

yang lebih baik 2 3 3 8 2

Pengoptimalan kinerja operator 3 2 4 9 3 Penggunaan metode yang sesuai 4 4 2 10 4 Pengkondisian peralatan kerja 1 1 1 3 1

Tabel 8. Combining Rankings

Kriteria A B C D 1 1 4 4 2 3 3 1 3 3 4 4 3 1 4 2 2 2 2 1 Keterangan:

A. Setiap material yang masuk harus benar-benar di periksa dengan maksimal B. Pemfokusan dan pengawasan operator secara maksimal

C. Peka terhadap perubahan work instruction terhadap mesin atau sebaliknya. D. Kemudahan penggunaan dan peralatan dalam kondisi baik

Tabel 9. Score untuk Alternatif Perbaikan Alternatif Perbaikan Score Pengkondisian material yang lebih

baik

: 1(1) + 3(4) + 4(4) +

2(2) = 33

Pengoptimalan kinerja operator : 1(3) + 3(1) + 4(3) +

2(3) = 22

2(4)

Pengkondisian peralatan kerja : 1(2) + 3(2) + 4(2) +

2(1) = 18

Tabel 10. Final Rankings untuk Alternatif Perbaikan Rankin Alternatif Perbaikan

1 Pengkondisian peralatan kerja 2 Pengoptimalan kinerja operator 3 Penggunaan metode yang sesuai

4

Pengkondisian material yang lebih baik

Hasil perhitungan matrix data analysis atau prioritization grid didapatkan bahwa alternatif perbaikan yang harus di priortaskan lebih dahulu adalah pengkondisian peralatan kerja, dengan cara yaitu adanya kemudahan penggunaan dan peralatan kerja dalam kondisi baik. Untuk alternatif selanjutnya yaitu pengoptimalan kerja operator, dengan criteria pemfokusan dan pengawasan operator secara lebih maksimal. Alternatif ketiga yaitu penggunaan metode yang sesuai, hal ini dilakukan dengan jalan kepekaan terhadap perubahan work instruction terhadap perubahan mesin atau perubahan mesin terhadap perubahan work instruction. Alternatif terakhir adalah pengkondisian material yang lebih baik, yang dapat dilakukan dengan setiap material yang masuk harus benar-benar diperiksa dengan maksimal. Ketika semua alternatif dan kriterianya terpenuhi, harapannya adalah proses produksi dapat berjalan lancar dan dapat menekan angka defect.

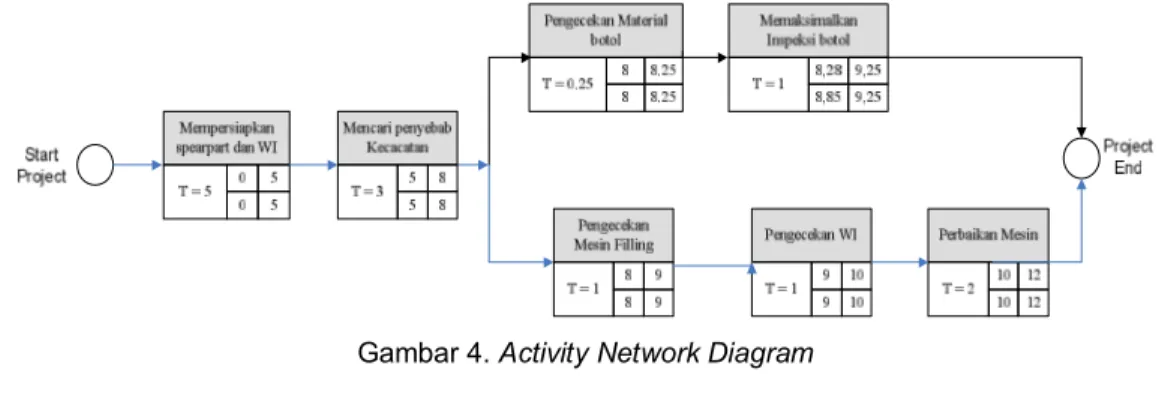

6. Matrix Diagram

Langkah berikutnya adalah menentukan rangkaian kegiatan apa saja yang harus dilakukan beserta durasi waktu yang dibutuhkan dalam kegiatan tersebut, hal ini bisa ditentukan dengan Activity network diagram yang menganalisis tahapan cara mengurangi kecacatan Filling height pada saat proses produksi berlangsung.

Activity network diagram di atas menggambarkan terdapat beberapa tahapan yang dapat dilakukan untuk mengendalikan kecacatan produk Filling height yang terjadi pada saat proses produksi berlangsung. Tahapan-tahapan tersebut adalah : a. Tahap pertama adalah menyiapkan spearpart mesin yang dibutuhkan serta work

instruction. Spearpart mesin tersebut meliputi centering cup dan ven tube. Perkiraan waktu yang dibutuhkan untuk melakukan persiapan spearpart dan WI adalah 5 menit.

b. Tahap kedua adalah mencari tahu penyebab kecacatan tersebut, apakah karena material atau karena gangguan pada mesin. Hal ini dilakukan dengan cara melihat produk cacat yang telah melewati mesin check mate. Hasil ini akan diketahui bagaimana mengatasi masalah yang terjadi. Perkiraan waktu yang dibutuhkan untuk kegiatan ini adalah 3 menit.

c. Penyebab terjadinya kecacatan terbagi menjadi dua bagian yaitu pada material dan mesin :

1) Kecacatan yang disebabkan karena faktor material dapat dilakukan dengan cara pengecekan material botol yang masuk pada mesin fiiling hal ini hanya membutuhkan waktu sekitar 0.25 menit karena hanya menihat botol yang masuk mesin filling. Kemudian jika mengetahui botol-botol yang masih kotor, harus segera memberitahu bagian inspeksi untuk lebih memaksimalkan dalam pemilihan botol, yang membutuhkan waktu 1 menit. Hal ini karena kotoran yang terdapat pada botol dapat menyebabkan foaming atau busa menyebabkan pengisian kurang (under filling).

2) Kecacatan selanjutnya disebabkan katena faktor mesin. Hal pertama yang dilakukan adalah melakukan pengecekan pada mesin filling. Bagian part mesin mana yang terjadi gangguan, misalkan pada centering cup yang berguna untuk menahan mesin yang masuk kedalam mesin filling tidak center atau tekanan yang terlalu besar, maka akan dapat mengakibatkan mulut botol menjadi sumbing sehingga tekanan udara dalam botol akan keluar dan menyebabkan pengisian menjadi penuh (over filling). Atau mungkin terjadi pada bagian ven tube yang berfungsi mengalirkan syrup ke dalam botol sesuai dengan level yang dibutuhkan, jika kondisi ketinggian vent tube tidak sesuai maka akan menyebabkan filling pada botol tentu juga tidak sesuai, bisa over filling maupun under filling. Kegiatan pengecekan mesin ini membutuhkan waktu sekitar 1 menit.

Setelah pengecekan mesin dilakukan maka langkah selanjutnya adalah melakukan pengecekan pada work instruction (WI) mengenai hal-hal yang terkait seperti panduan pengoperasian mesin dan penyetingannya sesuai dengan produk yang diproduksi. Hal ini membutuhkan waktu sekitar 1 menit. Dan tahap yang terakhir setelah mengetahui cara hal yang harus diperbaiki yaitu melakukan perbaikan mesin, hal ini membutuhkan waktu sekitar 2 menit.

Dari gambar Activity Network Diagram di atas dapat ditarik kesimpulan bahwa total waktu terpanjang yang dibutuhkan dalam melakukan perbaikan dalam mengurangi kecacatan produk Filling height pada saat proses produksi adalah 12 menit.

7. Process Decision Program Chart

Diagram PDPC (Process Decision program Chart) hampir sama seperti tree diagram. PDPC mengambil setiap cabang dari tree diagram untuk mengantisipasi kemungkinan masalah yang terjadi dan menganalisis tindakan penanggulangan yang bisa mencegah berkembangnya masalah yang lebih luas. Kemudian pada akhir proses diberikan simbol yaitu O jika upaya penanggulangan dapat dilakukan dan symbol X jika upaya penanggulangan sulit untuk dilakukan.

Gambar 5. Process Decision Program Chart

Berdasarkan Diagram PDPC di atas tergambarkan:

a. Mengecek kondisi material botol, yaitu mengecek kekuatan botol dilakukan dengan dua cara yaitu menggunakan mesin pressure dan pengecekan umur botol dilakukan dengan cara mengecek codding botol yang akan terhubung langsung dengan pabrik pusat sebagai pembuat botol, maka akan dapat diketahui umur dari botol tersebut. Kemudian memisahkan botol yang mempunyai kekuatan yang kurang yang sudah tidak layak untuk dipakai. Maka kegiatan improvement ini dapat dilakukan.

b. Mengecek kondisi material botol, yaitu mengecek kebersihan botol yang dilakukan dengan melakukan sortasi yaitu memisahkan botol-botol kotor seperti plastik, sedotan, serta botol-botol yang masih bisa dibersihkan pada mesin washer dan yang tidak bisa. Namun jika setelah dicuci dengan menggunakan mesin washer masih terdapat botol yang kotor maka akan dilakukan inspeksi lagi dan melakukan pencucian ulang pada mesin washer atau dilakukan dengan pencucian manual. Dan kegiatan improvement ini dapat dilakukan.

c. Pada faktor mesin dilakukan pengecekan terhadap mesin, jika terdapat gangguan maka harus dilakukan perbaikan. Namun dalam melakukan perbaikan dilakukan menyesuaikan dengan situasi dan kondisi produksi. Jika volume produksi sedang normal perbaikan dilakukan sesuai dengan jadwal, artinya maintenance mesin dilakukan secara teratur sesuai dengan jadwal yang terdapat pada MMS (Maintenance Managemen System). Namun jika volume produksi sedang tinggi perbaikan mesin dilakukan bersamaan saat dilakukannya sanitasi.

d. Mengurangi angka kecacatan produk juga dapat dilakukan dari segi people. Meningkatkan pemfokusan kerja operator yaitu dengan cara mengurangi multi-skill system operator. Karena multi-skill system mewajibkan operator untuk dapat mengusai semua mesin yang berada pada produksi, sehingga menyebabkan operator tidak dapat fokus pada satu jenis pekerjaan. Pencegahan hal tersebut yaitu dengan cara penambahan jumlah operator, tetapi akan sangat sulit untuk silakukan. Namun masalah itu dapat ditanggulangi dengan adanya pembagian job yang lebih jelas dengan cara rotasi job yang jelas selama minimal enam bulan, dan dilakukan training job multi-skill dengan cara menempatkan operator pada job yang baru minimal selama satu bulan, serta dilakukan pengawasan yang lebih optimal untuk mendukung performansi kerja operator yang lebih maksimal.

e. Hal terakhir yang dapat mempengaruhi jumlah kecacatan yaitu pada work instruction. Hal pertama yang dilakukan yaitu mengecek kondisi alat, kemudian jika tidak tahu caranya maka harus membaca buku petunjuk manual (work instruction), di sini sebaiknya terdapat copy dari work instruction di setiap meja kerja operator sehingga memudahkan operator dalam proses perbaikan mesin. Namun jika pada buku tidak ditemukan maka harus bertanya kepada leader atau kepala supervisor pada bagian tersebut.

Dari Process Decision program Chart didapatkan hal-hal penting:

a. Usaha yang bisa dilakukan untuk mengurangi nilai kecacatan produk berada pada bagian pengecekan material yaitu pemisahan botol kotor dan botol tua,

pengoperasian mesin dengan melakukan maintenance saat sortasi jika volume produksi tinggi dan melakukan maintenance teratur jika volume produksi normal, meningkatkan pemfokusan operator yaitu dengan melakukan pengawasan yang lebih ketat, dan pengecekan kondisi alat kerja jika tidak sesuai segera melakukan perbaikan.

b. Upaya penanggulangan yang sulit dilakukan adalah meningkatkan jumlah operator, karena sangat tidak mudah menemukan orang dengan skill yang diinginkan, selain itu juga dari segi ekonomi membutuhkan biaya yang tidak sedikit dalam perekrutan karyawan.

4. KESIMPULAN

Kesimpulan penelitian di PT. “C2B” untuk produk “X24” adalah sebagai berikut; 1. Hal-hal yang disinyalir dapat menyebabkan adanya masalah kecacatan produk

adalah sebagai berikut :

a. Faktor machine, yang meliputi kondisi mesin yang kurang presisi, kurangnya kesadaran akan maintenance, dan terdapat beberapa mesin yang tersumbat. b. Faktor people, yang meliputi kurangnya keterampilan operator, operator yang

harus multi-skill, dan kurangnya pengawasan terhadap operator.

c. Faktor material, yang meliputi kondisi botol yang kotor, kondisi crown yang tidak sesuai, kondisi kekuatan botol, dan kualitas spearpart yang tidak sesuai.

d. Faktor method, yaitu work instruction yang kurang tepat.

2. Beberapa usulan yang dapat diberikan terkait dengan masalah kecacatan produk (defect) adalah sebagai berikut :

a. Melakukan perbaikan dalam faktor material, yaitu menginspeksi botol dengan lebih ketat yang dapat dilakukan dengan menyeleksi botol-botol yang telah berumur dan melakukan pembersihan botol yang lebih maksimal, serta pengecekan keadaan crown.

b. Melakukan penguatan kerja karyawan, yaitu lebih pemfokusan kerja operator dengan cara mengurangi sistem multi-skill dan pemberian job yang lebih jelas pada operator. Serta melakukan pengawasan yang lebih maksimal dengan cara pihak supervisor memberikan pengawasan kepada operator.

c. Melakukan perbaikan kondisi peralatan dengan cara melakukan maintenance sacara berkala terhadap alat kerja.

d. Melakukan perbaikan terkait dengan metode yang digunakan agar sesuai dengan kondisi yang sedang terjadi, oleh sebab itu pihak produksi harus lebih

peka terhadap perubahan work instruction yang akan digunakan, sehingga tidak terjadi ketidak sesuaian antara work instruction dengan kondisi real yang dihadapi.

5. SARAN

Penelitian ini baru dilakukan terbatas untuk produk “X24”, untuk itu bisa dikembangkan pada penelitian lanjutan untuk semua produk sehingga pengendalian kualitas bisa dilakukan secara komprehensif untuk semua produk.

Metode ini bisa dikembangkan dengan melakukan penambahan metode pengendalian yang berbasic statistik sehingga akan menghasilkan penelitian yang lebih mendekati kondisi sebenarnya.

DAFTAR PUSTAKA

[1] Crosby, P.B., 1979, Quality Is Free, McGraw Hill Inc, New York.

[2] Deming, W.E., 1982, Out of the Crisis, MA: Massachusetts Institute of Technology Center for Advanced Engineering Study, Cambridge.

[3] Dianmardi, 2011, New 7 Tools of Quality, http://blog.trisakti.ac.id/dianmardi/2011/ 04/19/new-7-tools-of-quality/, diakses tgl 25 Juli 2013.