15

PENGARUH KOMPOSISI PASIR CETAK TERHADAPAT

SIFAT-SIFAT CETAKAN PASIR (PERMEABILITY,

HUMADITY, DENSITY, COMPRESSION STRENGHT, SHAER

STRENGHT DAN FLOWABILITY)

Baihaqi

Program Studi Teknik Mesin Fakultas Teknik Universitas Darul’Ulum Jombang Abstrak

Permasalahan yang sering dihadapi dalam proses pengecoran adalah adanya cacat hasil produk dimana hal ini disebabkan berbagi hal pada proses pembuatan cetakan pasir, adanya rongga udara, kadar air terlalu besar, adanya gelembung-gelembung gas yang terperangkap pada cetakan, bergesernya pasir cetak akibat adanya gaya tuang serta kurang padatnya cetakan pasir. Untuk menimimumkan cacat produk maka pada proses pembuatan cetakan pasir dilakukan pengujian permeability, humadity, density, compression strenght, shaer strenght dan flow ability, pengujian dilakukan dengan mengubah komposisi pasir cetak, bentonit serta kadar air dari ketiga variabel tersebut akan didapatkan nilai dari sifat-sifat cetakan pasir. Untuk kekuatan tekan dan geser harus mendapatkan hasil diatas rata-rata (kekuatan tekan 700 gr/cm2 dan kekuatan geser 200 gr/cm2) sehingga pergeseran pada pasir cetak tidak terjadi. Kadar air optimum terletak permeabilitas maksimum dan density yang minimum, uji flowability dilakukan agar pasir mempunyai sifat mampu alir yang baik pada proses pengecoran.

Kata kunci : Permeability, Humadity, Density, Compression Strenght, Flowability

1. PENDAHULUAN

Pada proses pengecoran masalah cacat yang sering terjadi disebabkan karena komposisi pasir cetak yang kurang baik/berkualitas didalam pengecoran dengan menggunakan cetakan pasir komposisi dari cetakan pasir sangat berpengaruh terhadap hasil produk.

Ada beberapa faktor yang dapat menentukan layak tidaknya sebuah cetakan pasir bagi produk yang akan dibuat, antara lain adalah sifat-sifat pasir cetak itu sendiri dan komposisi dari cetakan pasir. Adapun syarat-syarat pasir cetak antara lain:

a. Mempunyai sifat mampu bentuk, sehingga mudah dalam pembuatan cetakan dengan kekuatan yang maksimal.

b. Permaebilitas yang cocok untuk pembuatan cetakan pasir. c. Distribusi besar butir pasir.

d. Tahan terhadap temperatur yang dituang.

Kajian tentang komposisi cetakan pasir diperlukan baik itu menganai permaebilitas, gaya geser, kekuatan tekan, density, humadity, untuk pembuatan cetakan pasir sehingga persyaratan persyaratan tersebut diatas bisa terpenuhi. Perbandingan antara pasir dan logam cetakan bervariasi antara 10 : 1 sampai 0,25 : 1 tergantung dari type ukuran dan metode pembuatan

16 cetakan. (Haryanto, 1999), Permeabilitas semakin besar ukuran butir pasir cetak maka harga permeabilitas akan semakin besar, sehingga mernudahkan keluarnya gasgas cetakan dan menyebabkan harga permeabilitas akan semakin besar sebab apabila permeabstititas terlalu kecil dapat mengaktibatkan cacat coran akibat gas-gas yang terjebak di dalam cetakan pasir. (Saiful Anwar. 1996), Air merupakan variable yang sangat menentukan dalam cetakan pasir kekuatan pasir lempung bertambah dengan bertambahnya kadar air sampai titik maximum. Kemudian kekuatan akan menurun/berkurang dengan bertambahnya kadar air. Sifat khusus dari lempung dengan adanya air adalah plastis. Titik maksimum dari kekuatan dan permeabiiitas adalah keadaan Di mana butir pasir dikelilingi oleh ketebalan tertentu dari campuran lempung dan kadar air (Fadli, 2000), Pencampuran merupakan langkah penting dalam pengolahan pasir, tanah lempung, air dan bahan tambah yang dibutuhkan di dalam pasir cetak. Setanjutnya pengukuran yang tetap dari jumlah serta pencampurannya, sampai mendapat distribusi yang merata dari bahan-bahan ini. Pencampuran yang kurang baik tidak dapat memberikan kekuatan yang cukup pada pasir (Amir, 1997), Penggunaan berulang-ulang kali dari pasir cetak akan menaikkan temperaturnya, sehingga diperlukan pendingin. Tanpa pendingin penguapan air akan bertambah, bila temperaturnya melebihi 20° - 40° C uap air mengembun pada permukaan pola selama pembuatan cetakan yang menyebabkan pembuangan pasir dari permukaan sulit, sehingga cacat coran semakin bertambah. (Dedi, 1999)

2. KAJIAN PUSTAKA

Sifat-sifat yang berpengaruh pada cetakan pasir adalah sifat pasir cetak itu sendiri yang meliputi : Kadar Air (Humadity), kadar air yang terdapat dalam pasir cetak sangat penting untuk menentukan mudah tidaknya suatu pasir dicatikan cetakan.dalam pembuatan cetakan yang memerlukan kadar air tertentu, maka kekurangan atau kelebihan kadar air dapat diatur. Permeabilitas, permeabilitas adalah faktor yang sangat penting untuk pasir cetak (banyak cacat benda tuang yang ditimbulkan karena permeability rendah), maka kadar air optimum adalah suatu titik di mana permeabilitas maksimum dan berat jenis (density) minimum. Distribusi besar butir pasir cetak (flowability), pada metode pembuatan cetakan dan terutama pembuatan inti dengan suntikan atau semprotan maka kemampuan bentuk pasir cetakan akan dinyatakan dengan kemampuan alir. Kemampuan alir menjamin pasir cetakan mampu mengisi setiap rongga maupun celah yang tidak berada diarah penyuntikan sekalipun, sedangkan kemampuan alir gas pada saat penuangan akan terbentuk bermacam-macam gas, gas tersebut harus dapat keluar dari rongga cetakan melalui lubang pori-pori pasir cetakan. Gas yang terjebak dalam rongga cetakan akan mengakibatkan rongga gas pada tuangan atau bahkan cetakan meledak. Kadar lempung (Weight of standart probe), lempung ialah partikel-partikel yang berdiameter kurang dari 20 µm yang terdapat dalam pasir cetak,. Green Compression Strenght and shear strenght, sifat ini akan mempengaruhi kemampuan cetakan aagar tidak bergeser dan retak pada saat penuangan coran, dan cetakan mudah dibongkar.

Bahan pengikat yang digunakan bermacam-macam tergantung dari kegunaannya dan hasil yang diinginkan. Pengikat tersebut antara lain: Bentonit, Resin, Semen, Koolin dan lain-lain, Bentonit merupakan tipe yang umum dari lempung (clay) digunakan pada pasir untuk mengikat pasir basah sehingga menaikkan daya pengikatnya. Bentonit termasuk grup mineral monmorillonite dan memiliki sifat khusus sehingga memberikan sifat pengikat yang baik, Bentonit adalah lempung yang mengandung mineral 75% monmori lonit. Bentonit mempertinggi kekuatan tanpa memerlukan pengeringan. Tak sama dengan material yang lain bentoni dan disirkulasikan lagi setelah dipakai pada pengecoran dan merupakan pengikat yang sederhana dengan menambahkan air dalam penggunaannya.

17 Cetakan yang dibuat dengan pengikat permeabilitas mempunyai ketahanan erosi yang baik akibat penuangan logam cair. Bentonit juga membantu penyusutan volume dalam mengimbangi pemuaian dari butiran pasir, Tipe bentonit yang umum digunakan adalah ada dua macam yaitu : Ca-Bentonitdan Na-Bentonit

a. Kadar Lempung (Weight of standart probe)

Persamaan untuk mengetahui kadar lempung (Weight of standart probe) (Tata Surdia, hal. 120) ) 1 ( % 100 x specimen Berat sisa pasir Berat spesimen Berat Kadar b. Permeabilitas

Persamaan untuk mengetahui Permeabilitas (Tata Surdia, hal 122)

) 2 ( / mnt cm T x A x p L x Q P Dimana : P = permeabilitas cetakan (cm/mnt)

Q = volume udara yang lewat benda uji (2000 cc) L = panjang specimen

p = tekanan udara dalam air

T = waktu yang diperlukan untuk melewatkan volume udara Q melalui specimen (mnt)

A = luas penampang specimen (19,625 cm2)

c. Kekuatan Tekan (Green Compression Strenght and shear strenght)

Persamaan untuk mengetahui Kekuatan Tekan (Green Compression Strenght and shear strenght) (Tata Surdia, hal. 120)

) 3 ( / tan gr cm2 specimen irisan Luas spesimen patahnya da pa Beban tekan Kekua

d. Distribusi Besar Butir Pasir Cetak (flowability)

Persamaan untuk mengetahui Distribusi Besar Butir Pasir Cetak (flowability) ) 4 ( % 100 Pr x specimen dari berat Jumlah ayakan tiap pada pasir Berat osentase

Nomor kehalusan butir dihitung

) 5 ( ) (

Wn Sn x Wn FN Dimana:F.N = Nomor Kehalusan Butir Pasir. Wn = Berat Pasir Dari Tap Ayakan Sn = Pelipat

18 Bukaan Mesh, Mikron 3.360 2.380 1.680 1.190 840 590 420

Sn 5 8 11 16 22 32 45

Bukaan Mesh,Mikron 297 210 149 105 74 53 tan

Sn 63 89 126 178 253 357 620

Sumber : Tata Surdia, "Ilmu Pengecoran Logam".

3. EXPERIMEN

3.1 Pengujian Cetakan Pasir

Pengujian pasir cetak yang dilakukan meliputi: a. Pengujian Kadar Air (Humadity)

Ujian ini untuk mengetahui kadar air yang terdapat dalam pasir cetak sehingga dalam pembuatan cetakan yang memerlukan kadar air tertentu, maka kekurangan atau kelebihan kadar air dapat diatur Ada dua macam cara pengujian kadar air, yang pertama dengan cara mengeringkan 50 gr campuran pasir dalam tungku pengering pada suhu 100° C selama 1 atau 2 jam. Spesimen yang telah dikeringkan itu didinginkan ke temperatur kamar di dalam Disikiator dan kemudian diukur lagi beratnya. Nyatakan perbedaan antara berat mula-mula dan berat akhir pada temperatur kamar dan nyatakan dalam perbandingan harga tersebut dengan berat mula dalam persentase harga ini berarti kadar air bebas

Yang kedua, dengan cara yang sama seperti di atas hanya pengeringannya dilakukan oleh tiupan udara Moesture Teller . Cara yang kedua akan tebih cepat dari yang pertama, oleh karena prosesnya menggunakan alat tersebut.

b. Pengujian Kadar Lempung (Weight of standart probe)

Lempung ialah partikel-partikel yang berdiameter kurang dari 20 µm yang terdapat dalam pasir cetak, Pengujian kadar lempung dilakukan sebagal berikut:

1. Pasir cetak hasil pengujian kadar air dijadikan specimen untuk pengujian kadar lempung. 2. Pasir tersebut dimasukkan ke dalam bejana yang telah diisi dengan soda api dengan kadar

0,1 % bejana yang telah terisi dengan pasir cetak dan soda api diaduk selama 5 menit. Kemudian pasir cetak dicuci hingga bersih Pencucian dilakukan dengan sangat hati-hati agar tidak ada butiran pasir hakus yang terbawa dengan air buangan, diharapkan yang terbawa air buangan adalah hanya lempung saja, Pasir yang sudah bersih dari tanah liat (lempung) seterusnya dikeringkan dalam alat pemanasan temperatur 100°C selama kurang lebih satu jam, kemudian didinginkan dalam suhu ruangan dan ditimbang untuk menentukan kadar lempung. c. Pengujian Permeabilitas

Pengujian ini dilakukan pada specimen standart ( 50 x 50 mm) yang telah didapatkan dengan standart dalam silinder. Permeabilitas dicari dengan mengukur perbedaan tekanan dan waktu yang diperlukan untuk melewatkan 200 cc udara melalui Specimen tersebut.

d. Pengujian Kekuatan Tekan (Green Compression Strenght and shear strenght)

Pengujian kekuatan tekanan dilakukan sebagai berikut, buat specimen standart diameter 50 x 50 mm dengan memadatkan pasir dalam tabung specimen 3 kali pada pemadat standart dan kemudian dikeluarkan untuk dipakai pada pengujian kekuatan tekan. Beban diberikan pada specimen sampai patah.

e. Pengujian Distribusi Besar Butir Pasir Cetak (flowability)

Dari pengujian distribusi besar butir dan pasir cetak adalah jumlah dari pasir kering didapat dari pengujian kadar lempung dipergunakan sebagai spesimen. Pasir itu dimasukkan ke dalam bagian atas ayakan yang disusun menurut ukuran mesh, kemudian pasir didapat dari tiap ayakan dan persentase dari tiap ayakan ditentukan.

19 Nomor kehalusan butir dihitung dengan rumus berikut, dengan mengalikan berat pasir pada tiap ayakan dengan pelipat Sn yang didapat dari daftar .

Cara perhitungan A.F.S. Grain Fineness Number adalah sebagai berikut: 1. Timbang pasir tercuci (bebas Clay) seberat 40 gr.

2. Masukkan dalam alat ayak (Laboratory Sifter)

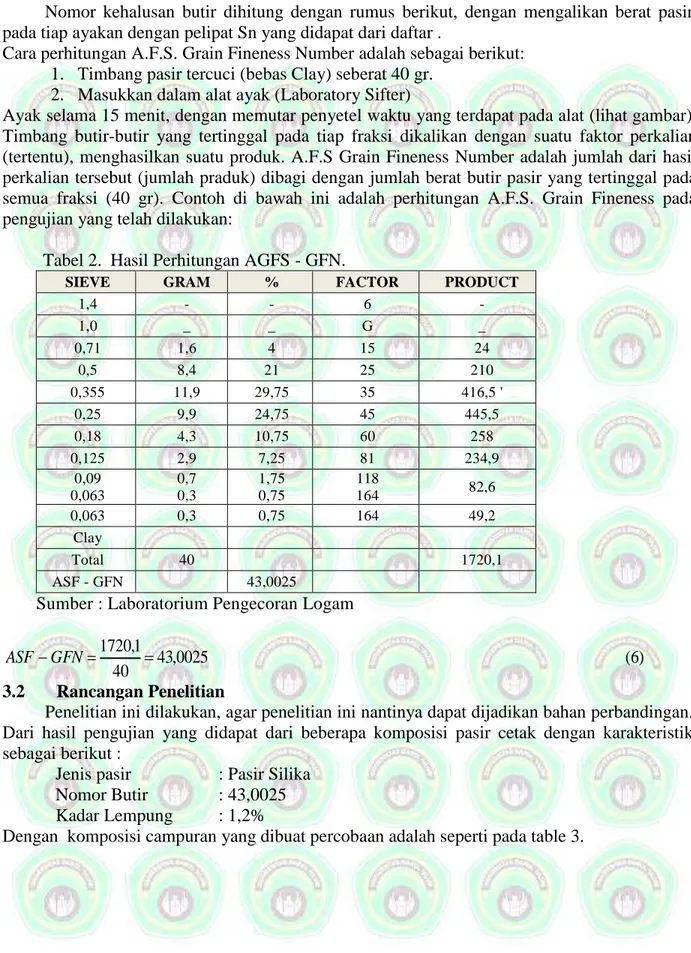

Ayak selama 15 menit, dengan memutar penyetel waktu yang terdapat pada alat (lihat gambar). Timbang butir-butir yang tertinggal pada tiap fraksi dikalikan dengan suatu faktor perkalian (tertentu), menghasilkan suatu produk. A.F.S Grain Fineness Number adalah jumlah dari hasil perkalian tersebut (jumlah praduk) dibagi dengan jumlah berat butir pasir yang tertinggal pada semua fraksi (40 gr). Contoh di bawah ini adalah perhitungan A.F.S. Grain Fineness pada pengujian yang telah dilakukan:

Tabel 2. Hasil Perhitungan AGFS - GFN.

SIEVE GRAM % FACTOR PRODUCT

1,4 - - 6 - 1,0 _ _ G _ 0,71 1,6 4 15 24 0,5 8,4 21 25 210 0,355 11,9 29,75 35 416,5 ' 0,25 9,9 24,75 45 445,5 0,18 4,3 10,75 60 258 0,125 2,9 7,25 81 234,9 0,09 0,063 0,7 0,3 1,75 0,75 118 164 82,6 0,063 0,3 0,75 164 49,2 Clay Total 40 1720,1 ASF - GFN 43,0025

Sumber : Laboratorium Pengecoran Logam

) 6 ( 0025 , 43 40 1 , 1720 GFN ASF 3.2 Rancangan Penelitian

Penelitian ini dilakukan, agar penelitian ini nantinya dapat dijadikan bahan perbandingan. Dari hasil pengujian yang didapat dari beberapa komposisi pasir cetak dengan karakteristik sebagai berikut :

Jenis pasir : Pasir Silika Nomor Butir : 43,0025 Kadar Lempung : 1,2%

Dengan komposisi campuran yang dibuat percobaan adalah seperti pada table 3.

Tabel 3. Rancangan komposisi campuran cetakan pasir

20 I 1.500 1.500 1.500 1.500 90 90 90 90 30 45 60 75 II 1.500 1.500 1.500 1.500 120 120 120 120 30 45 60 75 III 1.500 1.500 1.500 1.500 150 150 150 150 30 45 60 75 3.3 Perhitungan yang digunakan

Ada beberapa perhitungan yang dipakai dalam penelitian ini untuk memperoleh data yang akurat. Semua formula yang dipakai pada perhitungan ini diperoleh dari referensi-referensi yang telah didapatkan. Adapun perhitungan-qerhitungan itu adalah sebagai berikut

a. AFS-GFN

Di dalam tabel perhitungan AFS-GFN ada beberapa parameter yang didapatkan melalui perhitungan. Seperti terlihat pada Tabel 2. parameter-parameter tersebut adalah gram, percentace, produk dan cara mencari AFS-GFN.

1. Gram

Dipakai rumus:

Gram = Berat pasir sesudah diayak - berat kosong ayakan Misalnya: pada sieve 0,71 diperoleh:

Berat kosong ayakan = 349,6 gr Berat pasir sesudah diayak = 351,2 gr

Jadi Gram = 351,2 - 349,6 gr = 1,6 gr (cara ini juga dipakai untuk semua sieve yang ada) 2. Percentace (%)

Percentace dapat dicari dengan rumus:

) 7 ( % 100 Pr x spesimen Berat Gram osentase

Demikian pula seterusnya dengan sieve-sieve yang lain. 3. Produk

Untuk mencari nilai produk dipakai rumus: Produk = Gram x Faktor

Misal diambil pada sieve 0,71 m, maka didapat nilai produk adalah : Produk = 1,6 x 15 = 24 dst.

4. AFS-GFN =

Untuk melihat bahan yang cocok untuk cetakan dengan pasir cetak yang mempunyai AFS-GFN = 43,0025 dapat dilihat daftar di bawah ini.

21 5. Kadar Air (Humadity)

Untuk perhitungan kadar atau (humadity) diambil dari komposisi dengan kadar air 3 % dan bentonite 6%. di mana:

Berat pasir mula-mula = 50 gram

Berat setelah dipanaskan (di dalam drying pan) = 205,7 gram Berat drying pan = 157,4 gram

Maka berat pasir setelah dipanaskan : = 205,7 - 157,4 = 48,3

% 4 , 3 % 100 50 ) 3 , 48 50 ( x Humadity 6. Density

Untuk menghitung density digunakan rumus:

) 8 ( /cm3 gr spesimen Volume spesimen Berat Density

Di mana volume spesimen = π.r2 .T (T = tinggi spesimen) Misal diambil perhitungan pada berat spesimen = 150 gram v = T. (2,5) 2.5 = 98,175 cm 3 3 3 / 53 , 1 / 175 , 98 150 cm gr cm gr Density 7. Flowabifity

Flowability adalah sifat yang memungkinkan pasir menutupi seluruh model dengan baik, terutama di dinding vertikat dan sudut-sudut. Flowability yang baik antara 45 - 55%. Cara perhitungannya adalahr pasir ditumbuk sebanyak 3 kali dengan sand rammes seperti pada pembuatan spesimen. Setelah pukulan ketiga, baca petunjuk skala tangkai rammer. Misainya skafa menunjukkan angka 52,5, maka untuk memperoteh flawability dapat dilakukan dengan melihat diagram seperti di bawah ini.

22 Gambar 1.Diagram Untuk Menentukan Flowability Pasir Cetak

Dari angka 52,5 tarik garis tegak lurus ke atas hingga memotong diagonal Kemudian dari titik potong itu ditarik garis mendatar kekiri sampai memotong sumbu tegak, maka akan didapat harga flowability adalah 50%. Demikian juga untuk komposisi yang lain flowabilitynya dicari dengan jalan yang sama.

8. Kadar Lempung

Pada perhitungan kadar lempung digunakan rumus: % 100 x mula pasir Berat sisa pasir Berat mula pasir Berat Kadar

Berat pasir mula-mula = 150 gram

Berat pasir sisa = 148,2 gram, maka kadar lempung:

% 2 , 1 % 100 150 2 , 148 150 x Kadar

4. ANALISIS DAN PEMBAHASAN

Dari perhitungan seperti diatas bila semua ditabelkan seperti pada tabel 3, dibawah ini untuk masing-masing komposisi :

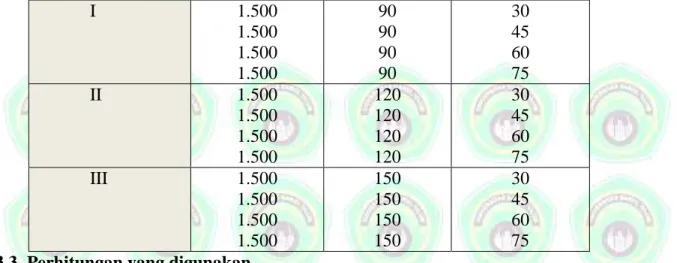

4.1. Analisis a. Komposisi I

Sands = 1500 gr Bentonit = 90 gr

Tabet 5. Hasil Pengujian Pasir Cetak komposisi I Air

Satuan 30 ml 45 ml 60 m; 75 ml

Humadity 3,4 % 3,4 % 4 % 4,4 % %

Weight of standart probe 150 150 150 150 gr

Density 1,53 1,53 1,53 1,53 mm/meni

t Green permeability 210 210 215 187 gr/cm2 Green Compression strength 565 565 545 525 gr/cm2 Green shear strength 122,5 122,5 105 100 gr/cm2

Flowability 33 % 33 % 35 % 41 % %

23 Gambar 2. Grafik Pengaruh Kadar air terhadap sifat cetakan (Komposisi I)

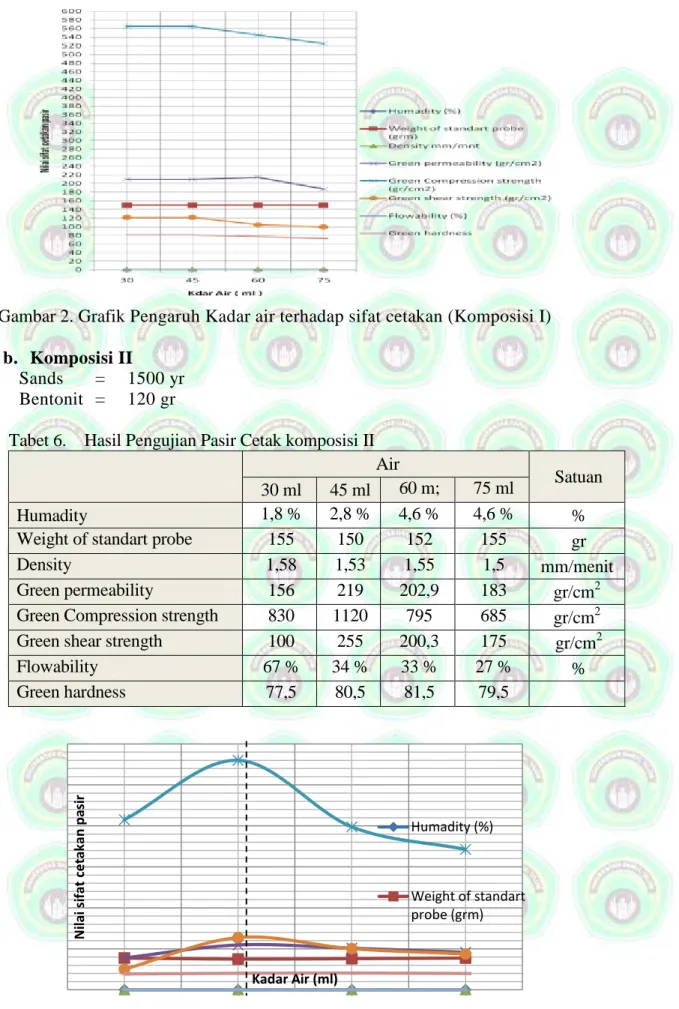

b. Komposisi II

Sands = 1500 yr Bentonit = 120 gr

Tabet 6. Hasil Pengujian Pasir Cetak komposisi II Air

Satuan 30 ml 45 ml 60 m; 75 ml

Humadity 1,8 % 2,8 % 4,6 % 4,6 % %

Weight of standart probe 155 150 152 155 gr

Density 1,58 1,53 1,55 1,5 mm/menit

Green permeability 156 219 202,9 183 gr/cm2

Green Compression strength 830 1120 795 685 gr/cm2 Green shear strength 100 255 200,3 175 gr/cm2

Flowability 67 % 34 % 33 % 27 % % Green hardness 77,5 80,5 81,5 79,5 N ilai si fat ce tak an p asi r Kadar Air (ml) Humadity (%) Weight of standart probe (grm)

24 Gambar 3. Grafik Pengaruh Kadar air terhadap sifat cetakan (Komposisi II)

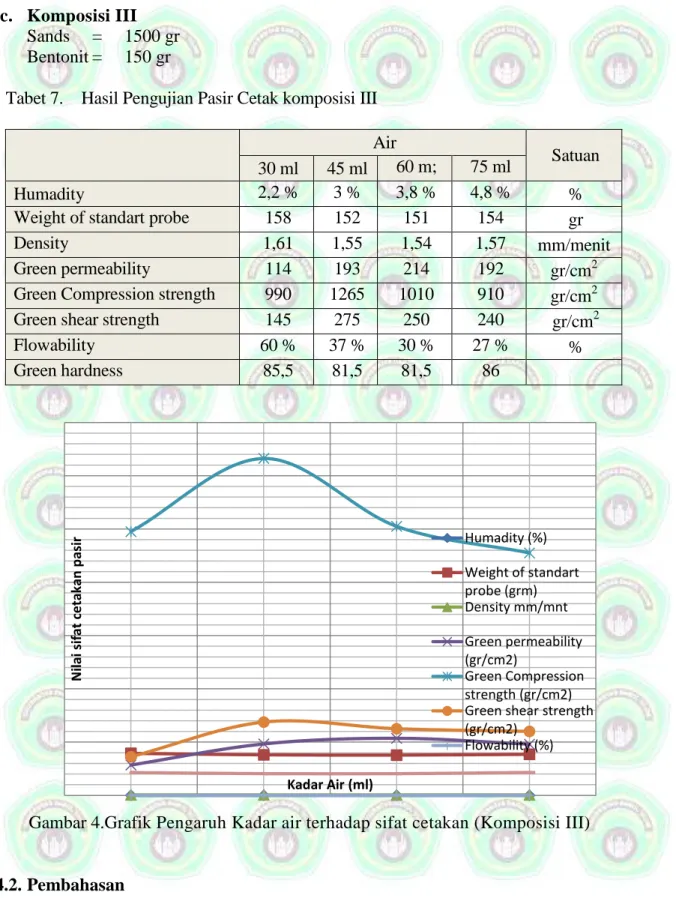

c. Komposisi III Sands = 1500 gr Bentonit = 150 gr

Tabet 7. Hasil Pengujian Pasir Cetak komposisi III Air

Satuan 30 ml 45 ml 60 m; 75 ml

Humadity 2,2 % 3 % 3,8 % 4,8 % %

Weight of standart probe 158 152 151 154 gr

Density 1,61 1,55 1,54 1,57 mm/menit

Green permeability 114 193 214 192 gr/cm2

Green Compression strength 990 1265 1010 910 gr/cm2

Green shear strength 145 275 250 240 gr/cm2

Flowability 60 % 37 % 30 % 27 % %

Green hardness 85,5 81,5 81,5 86

Gambar 4.Grafik Pengaruh Kadar air terhadap sifat cetakan (Komposisi III)

4.2. Pembahasan a. Pembahasan Grafik 1 N ilai si fat ce tak an p asi r Kadar Air (ml) Humadity (%) Weight of standart probe (grm) Density mm/mnt Green permeability (gr/cm2) Green Compression strength (gr/cm2) Green shear strength (gr/cm2)

25 Disini dapat dilihat bahwa dengan bertambahnya kadar air sifat-sifat pasir cetak pada umurnnya semakin turun, pada permeibilitas yang maksimum tidak didapatkan density yang minimum. Hal ini bisa dipengaruhi kadar yang terlalu rendah, sehingga rnenigakibatkan daya ikat antar butir pasir kuranq dan keadaan ini dapat mengakibatkan cetakan mudah rontok- Hal ini dapat dilihat dilihat dari kekuatan tekan dan geser serta kokerasan yang somakin turun parda saat kadar air bertambah. Dengan kata lain komposisi I tidak dapat dijadikan acuan,untuk membuat cetakan pasir (pasir basah),

b. Pembahasan Grafik 2

Dari grafik 2 dapat dilihat sifat-sifat pasir cetak cenderung naik, lalu turun laqi seiring dengan bertambahnya kadar air. Dan nilai maksimum permeabilitas, kekuatan geser dan kekuatan tekan, tepat berada pada satu garis. Dari sini dapat ditentukan bahwa pada kompisisi II sudah memenuhi syarat dalam pemilihan pasir cetak. Selain itu dapat diambil harga kadar air optimum ini ditentukan dengan melihat nilai permeabilitas yang maksimum (219 mm/mnt) dan density (berat jenis) yang minimum (1,53 ) pada kondisi ini didapatkan sifat-sifat pasir cetak yang lain yaitu :

Green compression strength (kuata tekan) 1120 gr/cm2 Green shear strength ( kuat geser ) 255 gr/cm2

Flowability 34 %

Kekerasan 80,3

Dari hasil diatas diperoleh kekuatan yang cukup tinggi (min. untuk kuat tekan 700 gr/cm2 dan minimum untuk kuat geser 200 gr/cm2 ). Permeabilitas yang didapatkan juga tinggi, ini disebabkan karena GFN pasir rendah yaitu : 43.0025 ( angka GFN makin rendah butiran pasir makin kasar), Sebaliknya angka GFN makin tinggi butiran pasir makin halus). Dengan demikian dapat diambil suatu pernyataan bahwa untuk komposisi II dapat dijadikan acuan ( sebagai bahan perbandingan ) untuk pembuatan cetakan pasir basah. Akan tetapi flowability yang didapat masih rendah ( standart flowability : 45,55 % ) Jadi harga flowabilitymasih perlu dinaikkan dengan cara mengoreksi kembali kadar air yang telah ada, karena kadar air sangat berpengaruh terhadap flowability

c. Pembahasan Grafik 3

Dari grafik 3 diketahui bahwa permaebilitas. kekuatan tekandan kekuatan geser akan bertambah naik seiring dengan bertambahnya kadar air kemudian menurun lagi. Akan tetapi harga permeabilitas maksimum, kekuatan tekan maksimum dan kekuatan geser tidak berada pada satu garis lurus..

Berdasarkan pertimbangan di atas maka diperoieh kadar air optimum sebesar 4 % atau 60 rnl, di mana permeabilitas yang didapatkan sebosar 214 rnm/menit, dan nilai density minimurn sebesar 1,54 gr/crn3. untuk harga kuat tekan = 1010 gr/cm2 dan kuat geser 250 gr/cm2 berarti masih diatas minimum yang ditetapkan. Sementara itu flowability atau kemampuan alir menurun dengan bertambahnya kadar air, kekerasan menunjukkan suatu slope yang serupa. 5. PENUTUP

5.1. Kesimpulan

26 1. Untuk menentukan komposisi pasir cetak yang baik tidak dapat terlepas dari pengaruh

kadar air (humadity) optimal yang terkandung dalam komposisinya, karena kadar air sangat penting untuk menentukan mudah dan tidaknya suatu pasir dijadikan cetakan. 2. Kekuatan geser dan kekuatan tekan akan bertamba dengan penambah kadar air sampai

suatu maksimum, kemudian menurun lagi.

3. Permeabilitas menunjukkan sifat yang sama tetapi permeabilitas maksimum terletak pada kadar air yang agak lebih tinggi atau terletak pada suatu garis dengan kuat tekan dan geser.

4. Kemampuan mengalir (flawabiltty} menurun dengan bertambahnya kadar air

5. Kekerasan menunjukan suatu (slope ) kemiringan yang serupa, yaitu maksimum terletak pada kadar air yang sama.

6. Berat jenis (density) menunjukkan nilai minimum pada kadar air yang sama di mana permeabilitas maksimum.

7. Melihat dari ketiga komposisi yang telah diuji, maka didapatkan komposisi yang paling baik pasir cetak adalah dengan komposisi pasir cetak di mana :

Pasir 1500 gr (konstan) Permeabilitas 219 mm/menit Density 1,53 Kekuatan tekan 1.120 grlcm2 Kekuatan geser 255 gr/cm2 Flowability 34% Kekerasan 80,3 5.2 Saran

1. Perlu dilakukan percobaan-percobaan lebih lanjut dengan variasi-variasi yang lain.

3. Proses masuknya bahan pengikat (bentonit) ke dalam mixer diusahakan dengan jalan penyemprotan (injection) agar penyebaran pengikat lebih merata.

4. Sebelum dilakukan pengujian sebaiknya alat-alat yang digunakan harus benar-benar terbebas dari kotoran (debu), bekas pasir dan sebagainya agar hasil pengujian yang didapat akan lebih maksimal.

6. DAFTAR PUSTAKA

Tata Surdia & Kenji Chijiiwa, 1991, Teknik Pengecoran Logarm. PT. Pradya Paramitha, Jakarta. Widodo, 1988, Teknik Pengecoran Logam II, Politeknik Mekanis, Swiss--ITB, Bandung. Georgo Fischer, 1975, Sand Testing Equipnent, GF.limited Schaffhausen, Switzerland