GREPES PADA LINE PRODUKSI SLAI O’LAI DI PT

MAYORA INDAH Tbk. JATAKE II TANGERANG

LAPORAN KERJA PRAKTEK

Diajukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pangan

Oleh :

GRACIA VIVIAN SURYAKUSUMA 16.I1.0031

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOREGIJAPRANATA

SEMARANG

ii

Puji dan syukur penulis panjatkan kepada Tuhan YME atas segala karunia-Nya sehingga laporan Kerja Praktek dengan tema Evaluasi Masalah Biskuit Yang Mengalami Grepes Pada Line Produksi Slai O’lai Di PT Mayora Indah Tbk. Jatake II Tangerang ini berhasil diselesaikan. Kerja Praktek ini telah dilaksanakan sejak Januari hingga Februari 2019.

Banyak bantuan dari berbagai pihak telah diterima penulis dalam menyelesaikan laporan Kerja Praktek ini. Dalam kesempatan ini, penulis ingin mengucapkan terima kasih kepada semua pihak terutama untuk :

1. Tuhan Yang Maha Esa, atas berkat dan rahmat yang diberikan;

2. Dr. R. Probo Y. Nugrahedi STP, Msc., selaku Dekan Fakultas Teknologi Pertanian;

3. Ibu Dr. Ir. Lindayani, MP selaku Dosen Pembimbing Kerja Praktek Universitas Katolik Soegijapranata;

4. Bapak Ghea Permana selaku pembimbing lapangan di PT Mayora Indah Tbk.; 5. seluruh karyawan yang mengarahkan dan membantu selama Kerja Praktek

berlangsung;

6. keluarga dan teman-teman yang selalu memotivasi penulis dalam menyelesaikan laporan ini;

7. dan seluruh pihak yang telah membantu selama Kerja Praktek dan penulisan laporan Kerja Praktek berlangsung yang tidak dapat disebutkan satu persatu. Sekiranya, karya ilmiah ini dapat memberikan dampak positif bagi berbagai pihak

Semarang, Juni 2019

iii DAFTAR ISI

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

1. PENDAHULUAN ... 1

1.1. Latar Belakang Kerja Praktek ... 1

1.2. Tujuan Kerja Praktek... 2

1.3. Waktu dan Tempat Pelaksanaan... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Sejarah Perusahaan ... 3

2.2. Lokasi Perusahaan ... 4

2.3. Visi dan Misi Perusahaan ... 4

2.4. 7 Prinsip Kerja Mayora Group ... 4

2.5. Kebijakan Mutu ... 5

2.6. 5R ... 5

2.7. Good Manufacturing Practice... 5

3. SPESIFIKASI PRODUK ... 6

3.1. Jenis Produk ... 6

3.2. Kode Produksi ... 8

3.2.1. Kemasan Primer ... 8

3.2.2. Karton ... 9

4. EVALUASI MASALAH BISKUIT YANG MENGALAMI GREPES PADA LINE PRODUKSI SLAI O’LAI DI PT MAYORA INDAH Tbk. JATAKE II TANGERANG ... 11

4.1. Latar Belakang ... 11

4.2. Tujuan ... 12

4.3. Proses Pembuatan Biskuit Slai O’lai ... 12

4.3.1. Biskuit ... 12

4.3.2. Selai... 12

4.4. Bahan baku Slai O’lai... 13

4.4.1. Tepung terigu ... 13

4.4.2. Minyak ... 14

4.4.3. Gula ... 14

iv

4.5. Kemasan Slai O’lai ... 16

4.6. Proses pembuatan Slai O’lai... 17

4.6.1. Pembuatan cairan gula ... 18

4.6.2. Mixing ... 18 4.6.3. Tilting ... 19 4.6.4. Molding ... 19 4.6.5. Baking ... 20 4.6.6. Spraying ... 20 4.6.7. Cooling ... 21 4.6.8. Stacking ... 21 4.6.9. Sandwiching ... 22 4.6.10. Packing ... 22

4.7. Proses pembuatan selai ... 23

4.7.1. Cooking ... 23 4.7.2. Vacuum ... 23 4.7.3. Mixing ... 24 4.7.4. Aging ... 24 4.8. Sanitasi ... 24 5. HASIL PENGAMATAN ... 26 6. PEMBAHASAN ... 30

7. KESIMPULAN DAN SARAN ... 33

7.1. Kesimpulan ... 33

7.2. Saran ... 33

8. DAFTAR PUSTAKA ... 34

v

DAFTAR TABEL

Tabel 1. Jenis Produk PT Mayora Indah Tbk. Jatake 2 ... 6

Tabel 2. Berat Biskuit Grepes ... 26

Tabel 3. Jumlah Penyebab dan Upaya Perbaikan Pada Biskuit Grepes ... 27

Tabel 4. Berat Biskuit Grepes dan Reject per Week ... 27

vi

Gambar 1. Kode Produksi Cello PT Mayora Indah Tbk. Jatake 2 ... 8

Gambar 2. Kode Produksi Karton PT Mayora Indah Tbk. Jatake 2 ... 9

Gambar 3. Biskuit Grepes pada PT Mayora Indah Tbk Jatake 2 ... 11

Gambar 4. Proses Pembuatan Biskuit ... 17

Gambar 5. Mixer Horisontal ... 18

Gambar 6. Mesin Tilting ... 19

Gambar 7. Gambaran Rotary Molder ... 19

Gambar 8. Oven ... 20

Gambar 9. Mesin Spraying ... 21

Gambar 10. Cooling Conveyor ... 21

Gambar 11. Mesin Stacking... 22

Gambar 12. Mesin Sandwiching ... 22

Gambar 13. Mesin Packing ... 23

Gambar 14. Proses Pembuatan Selai ... 24

Gambar 15. Rata – rata Berat dan Reject Biskuit Grepes September 2018 – Januari 2019. ... 28

Gambar 16. Penyebab Biskuit Grepes ... 29

vii

DAFTAR LAMPIRAN

Lampiran 1. Struktur Organisasi PT. Mayora Indah Tbk. Jatake 2 ... 36

Lampiran 2. Struktur Organisasi Departemen Quality Control PT. Mayora Indah Tbk. Jatake 2 ... 37

Lampiran 3. Syarat Mutu Biskuit Menurut SNI 01-2973-1992 ... 38

Lampiran 4. Persyaratan Mutu Selai Buah ... 39

Lampiran 5. Kriteria Mutu Selai Buah ... 40

Lampiran 6. Hasil Uji ANOVA ... 41

Lampiran 7. Hasil Plagscan Laporan Kerja Praktek ... 42

Lampiran 8. Kartu Bimbingan Kerja Praktek ... 43

1 1.1. Latar Belakang Kerja Praktek

Pada zaman yang modern seperti saat ini, ilmu pengetahuan serta teknologiberkembang dengan sangat pesat. Untuk itu sebagai mahasiswa yang akan bekerja,kita harus memiliki keahlian dan keterampilan yang memadai dan mendukung untuk memasuki dunia kerja. Untuk mewujudkan hal tersebut, mahasiswa memerlukan pelatihan kerja secara langsung pada lembaga maupun instansi yang sesuai sehingga mahasiswa akan memperoleh pengalaman dan dapat memanfaatkan ilmu yang telah didapatkan baik selama masa pendidikan dan masa pelatihan kerja, pada dunia kerja. Selama masa perkuliahan mahasiswa telah mendapatkan pengetahuan secara garis besar mengenai industri pangan secara teori maupun praktek dilaboratorium. Namun, mahasiswa masih memerlukan pengalaman nyata untuk terjun langsung kelingkungan kerja terutama dalam bidang pangan. Untuk itu mahasiswa Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang diharapkan dapat menambah pengetahuan dan pengalaman dalam industri pangan melalui program Kerja Praktek. Pelaksanaan Kerja Praktek bertujuan untuk menambah wawasan dan pengalaman yang belum pernah didapatkan, berhadapan dengan dunia kerja sesuai jurusan dan untuk mengamati kondisi lingkungan kerja dengan cara mengamati dan terjun langsung pada bidang teknologi pangan. Kami memilih PT Mayora Indah Tbk. Jatake 2 untuk melaksanakan kegiatan Kerja Praktek ini.

PT Mayora Indah Tbk. merupakan industri yang bergerak dalam bidang pangan. Pabrik yang memiliki banyak divisi ini sudah membuktikan bahwa produk yang dimiliki memiliki kualitas yang baik. Selain itu, banyak produk yang dikembangkan dengan berbagai inovasi. PT Mayora Indah Tbk. Jatake 2 merupakan pabrik yang khusus memproduksi biskuit yang produknya sudah dikenal oleh masyarakat Indonesia. dengan melaksanakan Kerja Praktek di PT Mayora Indah Tbk. Jatake 2 diharapkan dapat mendapatkan ilmu dan memperoleh pengalaman bermanfaat.

2

1.2. Tujuan Kerja Praktek

Mendapatkan pengalaman serta mengetahui situasi yang ada dalam dunia pekerjaan.

Menambah wawasan dan pengetahuan mengenai hal-hal yang berkaitan dengan bidang pangan.

Mengetahui secara lebih detail mengenai proses produksi

Mengetahui masalah-masalah dalam proses produksi dan upaya perbaikannya. 1.3. Waktu dan Tempat Pelaksanaan

Kerja praktek dilaksanakan di PT Mayora Indak Tbk. yang bertempat di Jl.Industri Raya Blok C No. 2, Kel. Pasir Jaya, Jatiuwung, Kota Tangerang, Banten 15136. Pelaksanaan kerja praktek berlangsung selama kurang lebih 1 bulan, yang dimulai 7 Januari 2019 hingga 7 Februari 2019.

3 2.1. Sejarah Perusahaan

PT Mayora Indah Tbk. didirikan pada tahun 1977 sebagai industri pangan, dengan pabrik pertama berlokasi di Tangerang. Di tahun yang sama PT Mayora Indah Tbk. mendapatkan penghargaan Top Brand kategori biskuit untuk merk dagang Roma. Selain itu, sampai saat ini PT Mayora Indah Tbk. juga memperoleh sertifikasi seperti Hazard

Analysis and Critical Control Points (HACCP), Standar Nasional Indonesia (SNI),

Jabatan Kemajuan Islam Indonesia (JAKIM), dan Majelis Ulama Indoneisa (MUI). Selain sertifikasi, PT Mayora Indah Tbk. juga memperoleh beberapa penghargaan yaitu Superbrand Indonesia Choice (2010-2011), Top Brand ICSA for biskuit roma, dan Badan Pengawas Obat dan Makanan (BPOM) tahun 2015.

Saat ini PT Mayora Indah Tbk. telah memiliki banyak pabrik, termasuk beberapa plant dengan hasil produksi berbeda. Pabrik yang berokasi di Jatake 2 ini memiliki luas pabrik sebesar 4,8 hektardan area bangunan sebesar 2,7 hektar dan mulai beroperasi untuk produksi biskuit pada tahun 2009. Tercatat pada Juli 2018, pabrik Jatake 2 sudah memiliki 3650 karyawan.

PT Mayora Indah Tbk. Jatake 2 memiliki inovasi program yaitu Gugus Kendali Mutu (GKM) dan Program Improvement Bersama (PIB). GKM adalah sistem dalam manajemen usaha yang ditujukan untuk meningkatkan efisiensi, produktivitas dan mutu produksi dalam meningkatkan daya saing produk yang dihasilkan. Ada 8 tujuan GKM : 1. Meningkatkan mutu dan peningkatan nilai tambah

2. Meningkatkan produktivitas sekaligus peurunan biaya

3. Meningkatkan kemampuan penyelesaian pekerjaan sesuai target 4. Meningkatkan moral kerja dengan mengubah tingkah laku 5. Meningkatkan hubungan kerja antara atasan dan bawahan 6. Meningkatkan keterampilan dan keselamatan kerja 7. Kepuasan kerja

8. Pengembangan tim

GKM ini dilakukan berkelompok antara 3-8 orang dalam lingkup kerja yang sama ataupun beda (berbeda departemen).

4

PIB adalah program yang sistemnya hampir sama dengan GKM, yang membedakan adalah PIB ini dilakukan oleh individu, dimana setiap pekerja wajib memberikan 1 saran tiap 1 semester. PIB ini dilakukan secara online dan saran yang diberikan tidak boleh mengandung SARA.

2.2. Lokasi Perusahaan

Lokasi PT. Mayora Indah Tbk. divisi biskuit cabang Jatake 2 Tangerang berada di Jl. Industri Raya Blok C No. 2 Kel. Pasir Jaya, Jaiuwung, Tangerang.Pabrik ini memiliki luas pabrik sebesar 4,8 hektar dan area bangunan seluas 2,7 hektar.

2.3. Visi dan Misi Perusahaan Visi :

• Menjadi perusahaan manufaktur biskuit terbesar di Indonesia dan Asia Tenggara, yang mengutamakan peningkatan mutu produk melalui pengembangan sumber daya manusia yang handal dan teknologi yang lebih maju

Misi :

• Meningkatkan mutu produk dengan mengendalikan Raw Material dan Packaging material yang diinginkan sesuai dengan SNI dan standard PT. Mayora Indah • Meningkatan kemampuan sumber daya manusia dengan menyelenggarakan

training baik eksternal maupun internal secara periodik

• Mengembangkan penerapan teknologi yang lebih maju dalam proses produksi untuk meningkatkan kualitas produk

2.4. 7 Prinsip Kerja Mayora Group 1. Quality 2. Efficiency 3. Innovation 4. Passion 5. Wisdom 6. Responsibility 7. Confidence

2.5. Kebijakan mutu

Kami bertekad menerapkan sistem manajemen mutu, keamanan pangan, dan halal untuk menghasilkan produk yang :

M = Memenuhi persyaratan, peraturan, dan undang-undang yang berlaku.

A = Aman dikonsumsi, berkualitas, dan halal.

Y = Yakin bahwa semua pihak terlibat dengan pendekatan proses dan pendekatan sistem.

O = Optimis dalam mencapai tujuan organisasi dan sasaran mutu.

R = Respon yang cepat dan fokus pada pelanggan melalui peningkatan berkesinambungan.

A = Aktif dalam menjalin hubungan yang saling menguntungkan dengan semua pihak.

2.6. 5R

5R adalah suatu panduan yang dilakukan bagi seluruh karyawan dalam melakukan pekerjaan yang dijadikan kebiasaan untuk meningkatkan efektifitas dan efisiensi, diantaranya :

RINGKAS : Memilah-milah yang perlu dan tidak perlu

RAPI : Menempatkan semua hal pada tempatnya

RESIK : Bebas dari debu, kotoran dan bau

RAWAT : Mempertahankan sesuatu yang lebih baik

RAJIN : Hal yang baik dijadikan kebiasaan dan budaya 2.7. Good Manufacturing Practice (GMP)

1. Desain dan fasilitas 2. Pengendalian operasional 3. Penyimpanan

4. Jaminan mutu 5. Pengendalian hama

6. Kebersihan dan kesehatan karyawan 7. Pemeliharaan, pembersihan dan perawatan 8. Pengaturan penanganan limbah

9. Pelatihan

6 3. SPESIFIKASI PRODUK

3.1. Jenis Produk

PT Mayora Indah Tbk. Jatake 2 merupakan pabrik yang khusus memproduksi biskuit dengan bermacam – macam jenis. Jenis – jenis produk di PT Mayora Indah Tbk. Jatake 2 dapat dilihat pada Tabel 1.

Tabel 1. Jenis Produk PT Mayora Indah Tbk. Jatake 2

Kategori Brand Logo Spesifikasi Produk Kemasan Biskuit : Sandwich Cookies Renceng, Gift Box Renceng, Gift Box, Kaleng Renceng, Roll, Family Pack, Gift Box, Display Box Sachet, Gift Box Renceng, Display Box

Family Pack, Display Box Biskuit : Crackers Renceng, Pack, Display Box, Banded Bag Pack, Banded Bag Biskuit : Sandwich Cookies Renceng, Family Pack, Banded Pack Renceng, roll Renceng, Roll

Lanjutan dihalaman sebaliknya Lanjutan Tabel 1.

8 Renceng, Roll, Family Pack Biskuit : Sandwich Cookies Renceng, Family Pack 3.2. Kode Produksi 3.2.1. Kemasan Primer

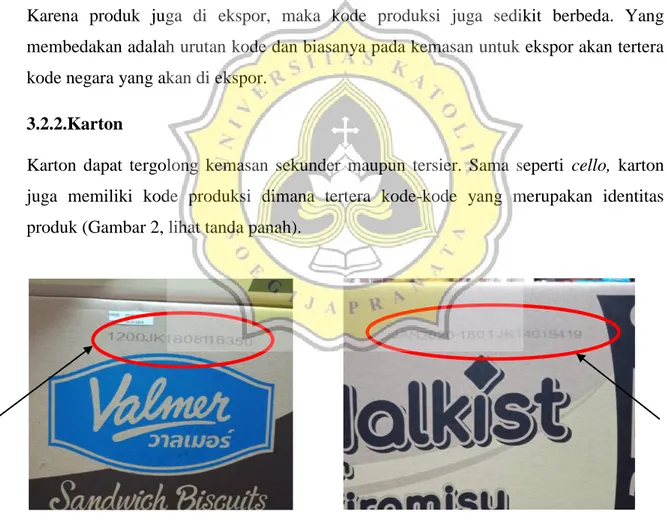

Pada kemasan primer, terdapat kode produksi dimana tertera kode-kode yang menjelaskan identitas produk (Gambar 1., lihat tanda panah).

Gambar 1. Kode Produksi Cello di PT Mayora Indah Tbk. Jatake 2

Kode yang tertera pada kemasan primer seperti pada Gambar 1, dapat dijelaskan sebagai berikut:

JAN 2020 adalah expired yang menunjukkan bulan dan tahun batas terakhir produk tersebut boleh dikonsumsi yaitu Januari tahun 2020

1014 adalah jam produksi yang menunjukkan waktu produk tersebut diproduksi hingga akhir packing

JK adalah kode area produk tersebut diproduksi. Jatake memiliki kode area JK

0301 adalah tanggal produksi dari produk tersebut dihasilkan, maka produk tersebut dihasilkan pada 3 Januari

6 adalah line produksi yang menunjukkan produk tersebut diproduksi pada line 6 dari keseluruhan line yang ada

124 adalah nomor yang menunjukkan produk tersebut dihasilkan oleh mesin dengan nomor 124.

04 adalah kode pengawas.

Karena produk juga di ekspor, maka kode produksi juga sedikit berbeda. Yang membedakan adalah urutan kode dan biasanya pada kemasan untuk ekspor akan tertera kode negara yang akan di ekspor.

3.2.2.Karton

Karton dapat tergolong kemasan sekunder maupun tersier. Sama seperti cello, karton juga memiliki kode produksi dimana tertera kode-kode yang merupakan identitas produk (Gambar 2, lihat tanda panah).

10

Kode yang tertera pada karton seperti Gambar 2., dapat dijelaskan sebagai berikut:

Jan 2020 adalah expired yang menunjukkan bulan dan tahun batas terakhir produk tersebut boleh dikonsumsi

1801 adalah jam produksi

JK adalah kode area produk tersebut diproduksi. Jatake memiliki kode area JK

1401 adalah tanggal produksi

9 adalah tahun produksi

4 adalah line produksi produk yang dihasilkan

19 adalah kode pengawas.

Yang membedakan lokal dan ekspor adalah pada kodifikasi untuk ekspor terdapat kode buyer (3 digit) serta perbedaan jumlah digit. Untuk lokal terdapat 14 digit sedangkan ekspor memiliki 16 digit.

11

LINE PRODUKSI SLAI O’LAI DI PT MAYORA INDAH Tbk. JATAKE II TANGERANG

4.1. Latar Belakang

Biskuit adalah salah satu jenis produk pangan yang sering dijadikan camilan atau kudapan. Biskuit memiliki banyak variasi dan jenis yang berbeda-beda, salah satunya adalah sandwich biskuit. Sandwich biskuit adalah 2 keping biskuit yang diantaranya memiliki isian atau filling yang berupa krim atau selai. PT Mayora Indah Tbk. merupakan pabrik yang menghasilkan berbagai jenis biskuit yang salah satunya adalah Slai O’lai. Slai O’lai adalah salah satu jenis sandwich biskuit yang memiliki 3 varian rasa yaitu pinapple, strawberry, dan blueberry.

Slai O’lai tersusun atas biskuit atas yang memiliki lubang, selai, dan biskuit bawah yang tidak memiliki lubang dimana biskuitnya memiliki motif yang khas pada permukaannya. Bentuk dari Slai O’lai adalah bulat dan rapi.

Salah satu defect yang terjadi pada produksi Slai O’lai adalah seringkali ditemukan biskuit yang grepes, dimana permukaan pinggiran dari biskuit tersebut tidak rata karena kehilangan beberapa bagian pada pinggiran (cuil). Walaupun termasuk defect yang kecil, tetapi grepes tersebut dapat mempengaruhi visual Slai O’lai itu sendiri. Kesalahan ini dapat terjadi di beberapa bagian produksi. Penyebab terjadinya grepes kemungkinan karena adonan biskuit yang terlalu lembek, atau masalah pada alat cetakan yang sudah mulai aus. Contoh biskuit yang mengalami grepes pada PT. Mayora Indah Tbk. dapat dilihat pada Gambar 3.

12

4.2. Tujuan

1. Mengetahui penyebab utama biskuit Slai O’lai grepes pada saat proses produksi. 2. Mengetahui upaya perbaikan mengurangi jumlah biskuit Slai O’lai grepes. 4.3. Proses Pembuatan Biskuit Slai O’lai

4.3.1. Biskuit

Biskuit diambil dari Bahasa Inggris yang melingkupi produk bakery berukuran kecil (umumnya berbentuk datar) berbasis tepung terigu dan bahan lain seperti lemak, gula, dan lain - lain (Manley, 2000, dalam Mayasari, 2015). Biskuit merupakanjenis produk kering berbahan dasar terigu, lemak dan juga bahan pengembang, yang dapat ditambahkan atau tidak ditambahkan bahan tambahan pangan dan kemudian dipanggang (BSN, 1992).

Menurut jurnal Kajian Karakteristik Biskuit Yang Dipengaruhi Perbandingan Tepung

Ubi Jalar (Ipomea batatas L.) Dan Tepung Kacang Merah (Phaseolus vulgaris L.),

biskuit dapat dikonsumsi dari usia bayi hingga dewasa yang jenisnya berbeda - beda. Bahkan, sekarang biskuit sudah diproduksi oleh pabrik besar. Alur pembuatan biskuit adalah pencampuran, pencetakan dan pemanggangan. Biskuit harus memenuhi syarat mutu sesuai Standar Nasional Indonesia (SNI 01-2973-1992), yang dapat dilihat pada lampiran.

Berdasarkan Badan Standardisasi Nasional (BSN) 1992, biskuit dibagi menjadi 4 yaitu biskuit keras yang termasuk jenis kue kering, crackers yang melalui proses fermentasi, kemudian wafer, dan yang terakhir adalah cookies. Langkah awal dibuatnya biskuit adalah persiapan bahan, dicampur dan dicetak, dipanggang, didinginkan, lalu dikemas (Ihekoronye, 1999 dalam Oluwamukomi, dkk., 2011). Biskuit mempunyai ciri-ciri yaitu bentuk simetris, bagian atas rata dan sisi-sisi lurus, lapisan kulit coklat keemasan tanpa noda-noda coklat, tekstur renyah serta lembut (Yunisa, 2013).

4.3.2. Selai

Selai adalah produk yang dibuat dengan cara memasak hancuran buah yang dicampurkan dengan gula, dengan atau tanpa penambahan air danmemiliki tekstur yang plastis dan lunak (Suryani et al., 2004 dalam Budiman dkk, 2017). Menurut (Hasbullah,

2001 dalam Budiman dkk, 2017) selai adalah bahan dengan konsistensi semi gel atau gelterbuat dari bubur buah.

Selai merupakan makanan berbentuk kental, terbuat dari 55 bagian berat gula dan 45 bagian berat bubur buah, dimana bubur buah adalah daging dari buah yang sudah halus (Fachruddin, 1997, dalam Marcella, 2016). Pembuatan selai diawali dengan pemanaan campuran dari bubur buah dan gula. Terlalu banyak menambahkan gula menyebabkan tekanan osmotik, sehingga mikroba sulitmenggunakan air untuk tumbuh. Menurut (Astawandkk, 2004), pemanasan yang berlebih dapat membuat selai keras dan jika kurang pemanasannya maka dihasilkan selai yang encer.

Selai dibuat berasal dari buah-buahan diantaranya ceremai, nanas, pisang, sirsak, mangga, strawberi, jambu biji, dan apel. Buah untuk selai dipilih sesuai ketersediaannya dilingkungan atau yang disukai (Margono, 2000 dalam Marcella, 2016). Komponen utama pembuatan selai yaitu pektin, gula dan asam. Karakteristik selai buah adalah rasa yang khas dan tekstur gel yang sempurna. Menurut Dewi et al (2010) biasanya bentuk kental pada selai terjadi karena reaksi dari pektin yang berasal dari buah dengan gula dan asam. Pektin merupakan senyawa pengental yang mejadi alasan utama bagaimana selai bisa memiliki tekstur kental atau viscous (Khan et al., 2014). Selain itu faktor pengadukan dan suhu pemasakan juga berpengaruh (Javanmard, 2010). Syarat mutu selai buah menurut SNI_01-3746-2008 dan kriteria mutu selai dilihat pada Tabel 7 dan Tabel 8, yang terdapat pada lampiran.

4.4. Bahan baku Slai O’lai 4.4.1. Tepung Terigu

Tepung terigu adalah tepung yang berasal dari biji gandum (Triticum aesitivum L) yang berperan sebagai pembentuk adonan dan struktur kue, disamping itu tepung juga berpengaruh terhadaparoma dan warnasaatproses pemanggangan (Desrosier, 1988 dalam Mayasari, 2015). Menurut (Aptindo, 2012 dalam Gultom, 2016) tepung terigu adalah bubuk halus yang dihasilkan dari bulir gandum dan digunakansebagai bahan dasar dari roti, kue, dan mie. Kata terigu berasal dari bahasa Portugis dari kata trigo, yang artinya adalah gandum. Tepung terigu mengandung pati, yaitu karbohidrat

14

kompleks yang tidak dapat larut dalam air. Tepung ini mengandung protein dalam bentuk gluten yang memberi kekenyalan pada makanan.

4.4.2. Minyak

Minyak termasuk zat makanan yang penting dan diperlukan oleh tubuh, karena merupakan salah satu sumber energi dimana dihasilkan 9 kkal dalam satu gram minyak (Winarno, 2002 dalam Harun 2014). Beberapa asam lemak esensial seperti asam oleat, linoleat dan linolenat, juga asam lemak tak jenuh, terkandung dalam minyak nabati (Ketaren, 1986 dalam Harun 2014). Minyak memiliki titik didih tinggi (±200oC), sehinga penting bagi pengolahan bahan pangan., termasuk digunakan ntuk menggoreng makanan sehingga makanan yang digoreng tersebut menjadi kehilangan kadar air dan jadi kering. Minyak juga berperan besar dalam memberi rada gurih dan aroma spesifik (Sudarmaji, 1996, dalam Harun 2014).

4.4.3. Gula

Dalam pembuatan biskuit gula digunakan untuk menghasilkan cita rasa dan struktur biskuit yang baik. Gula dalam pembuatan biskuit berfungsi untuk memberi rasa manis, melembutkan dan menghaluskan tekstur serta membuat warna kerak biskuit menjadi coklat menarik. Menurut jurnal Pemanfaatan Tepung Kacang Tanah Sebagai Produk

Variasi Janhagel Peanut With Chocolate Cookies (Hagelnut Cookies), selain

memberikan rasa manis, gula juga dapat memperbaiki tesktur dan memberi warna pada permukaan dalam proses pembuatan cookies. Penambahan gula juga dapat mempengaruhi tesktur serta penampilan cookies. Meningkatnya jumlah gula dalam adonan biskuit, dapat membuat biskuit menjadi semakin keras. Dalam pembuatan biskuit digunakan gula yang berbentuk tepung karena gula tepung dapat mudah larut dan hancur dalam adonan sehingga dapat tercampur dengan rata dalam adonan (Ikrawan, 2006 dalam Claudia dkk, 2015).

Untuk pembuatan adonan digunakan gula sukrosa. Sukrosa adalah disakarida yang tersusun oleh glukosa dan fruktosa. Sukrosa berkontribusi untuk membantu pembentukan tekstur remah dan volume adonan selama pencampuran dan pemanggangan (Wade, 1995 dalam Turisyawati, 2011).

Tetapi untuk pembuatan filling atau isian dari biskuit Slai O’lai bukan sukrosa, tetapi glukosa dan fruktosa. Glukosa yang digunakan adalah dextroseequivalent (DE) 64, sedangkan untuk fruktosa yang digunakan adalah HFS (high fructose syrup).

4.4.4. Bahan tambahan

Dalam pembuatan Slai O’lai terdapat bahan dengan konsentrasi rendah yang disebut bahan tambahan. Untuk pembuatan adonan biskuit, bahan tambahan yang digunakan adalah whey powder, lesitin, air, NaCl, sodium bikarbonat (NaHCO3), amonium bikarbonat (NH4HCO3), asam sitrat, vitamin premiks, dan wip bubuk. Sedangkan untuk pembuatan selai, bahan tambahan yang digunakan adalah pektin, gliserin, apple puree untuk varian rasa strawberry dan blueberry, pinapple puree untuk varian rasa nanas, mentega, lesitin, asam sitrat, pewarna flavor dan PST.

Bubuk whey dihasilkan dari proses pemisahan bagian protein dari kasein dalam proses koagulasi atau penggumpalan susu seperti pada pembuatan keju dan biasanya dipisahkan sebagai limbah. Dalam teori (Keaton, 1999 dalam Kristiani, 2017), whey yang ditambahkan dapat memodifikasi tekstur, flavor semakin meningkat, dannilai gizi pada produk meningkat. Lesitin pada umumnya berwarna kecoklatan dan mengandung protein, enzim, vitamin, serta mineral Adonan yang sudah ditambahkan emulsifier seperti lesitin akan tercampur dengan rata, mudah mengembang, lebih stabil, dan karakteristiknya tidak mudah dipengaruhi oleh lingkungan (Tranggono et al., 1990 dalam Kristiani, 2017).

Pektin memiliki berat molekul tinggi dan masuk dalam kelompok polisakarida yang heterogen. Dalam bahan pangan, pektin memiliki peran terutama dalam tekstur dan konsistensi buah-buahan serta sayur-sayuran terutama sebagai thickening agent atau pembentuk gel, sehingga menjadibanyak digunakan di dalam industri pangan atau non pangan (Susanto, 1994 dalam Santoso 2012).

Soda kue atau sodium bikarbonat berfungsi untuk memecah protein dan menetralisasi asam karena sifatnya yaitu basa lemah, sehingga digunakan untuk pengembang pada adonan kue. Jika soda kue berkombinasi dengan bahan yang mengandung asam (seperti mentega, susu, yogurt, cokelat, madu) dan cenderung agak basah, maka muncul reaksi

16

kimia yaitu gelembung CO2 akan membesar dalam temperatur saat pemanggangan sehingga menyebabkan makanan menjadi mengembang (Ferliyanti, 2015).

4.5. Kemasan Slai O’lai

Kemasan biskuit dibagi menjadi tiga. Kemasan primer atau cello yaitu kemasan yang kontak langsung dengan produk dan berfungsi untuk melindungi produk agar tidak kontak langsung dengan udara. Cello terdiri dari 2 lapisan, lapisan luar adalah OPP atau

oriented poypropylene dan lapisan dalam adalah VmcPP atau vacuum metallized cast

polypropylene. Kemasan sekunder adalah kemasan yang melindungi kemasan primer.

Kemasan sekunder pada produk Slai O’lai dapat berupa karton gift box (GB) atau

display box (DB), atau karton. Kemasan tersier adalah kemasan yang berada di paling

luar yang kontak langsung dengan udara dan berfungsi untuk melindungi produk dalam proses distribusi. Kemasan tersier ini berupa karton yang terbuat dari kraft paper. Saat kemasan dari supplier datang, ada beberapa pengecekan yang harus dilakukan agar produk dapat diterima dan masuk standar. Untuk cello, yang akan di cek adalah lebar

cello yang memiliki eye mark, warna, dan tidak boleh ada defect seperti missprint,

bergaris, bergradasi dan lain-lain. Untuk gift box atau display box, beberapa hal yang akan dicek adalah berat, warna, panjang, lebar, tinggi, ketebalan dengan alat thickness

gauge, dan tidak boleh ada bercak, missprint, dan lain-lain. Untuk karton sendiri hampir

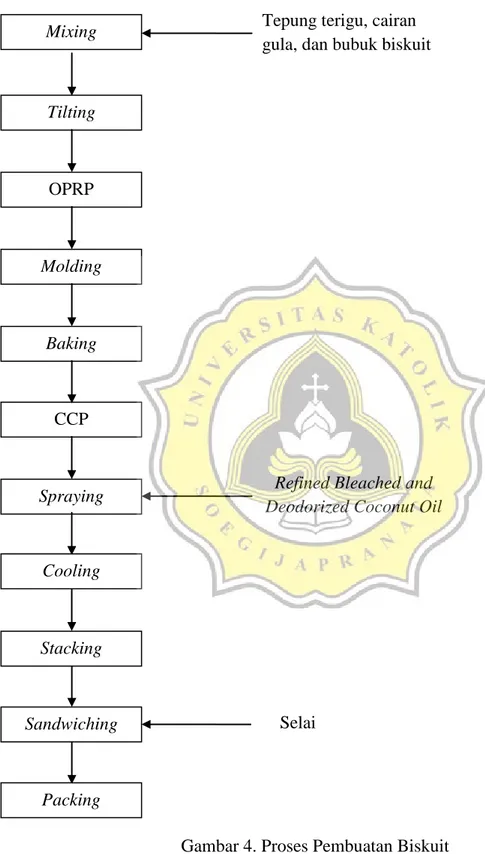

Refined Bleached and Deodorized Coconut Oil 4.6. Proses Pembuatan Biskuit

Proses pembuatan biskuit dapat dilihat pada Gambar 4.

Gambar 4. Proses Pembuatan Biskuit Mixing

Tilting

Baking

Spraying

Tepung terigu, cairan gula, dan bubuk biskuit

CCP OPRP Molding Sandwiching Packing Selai Cooling Stacking

18

4.6.1. Pembuatan cairan gula

Tahap pertama mixing diawali dengan pembuatan cairan gula. Cairan gula merupakan campuran dari gula, air, garam NaCl, citric acid, amonium bikarbonat (NH4HCO3), whey, RBDPO, lesitin, amonia, vitamin, dan WIP bubuk. Air yang sudah dipanaskan sampai suhu 95oC dalam ressolver tank ditambah garam dan gula. Kemudian dilakukan sirkulasi dan larutan disaring dengan menggunakan saringan plate hole 3mm, lalu ditransfer ke homogenizer tank.

Larutan ditambahkan dengan citric acid, amonium bikarbonat (NH4HCO3), whey

powder, dan RBDPO yang kemudian didinginkan sampai suhu 45oC. Kemudian

ditambahkan lesitin amonia, vitamin premiks, dan WIP bubuk. Homogenizer tank terhubung dengan turbular heat exchanger yang digunakan untuk mensirkulasi air gula. Dari cairan gula tersebut dicek beberapa parameter yaitu pH cairan, dan obrix nya serta temperatur masak gula berada pada suhu 90oC – 100oC. Kemudian setelah jadi, cairan gula di transfer ke delay tank yang kemudian akan dicampurkan dengan tepung terigu di dalam mixer.

4.6.2.Mixing

Tepung terigu dari tangki hopper dan cairan gula dari delay tankdimasukkan ke dalam

mixer horisontal untuk di mixing selama 2,5 – 4 menit. Horizontal mixer ini digunakan

karena dibutuhkan untuk membuat adonan yang lebih kasar dan tidak terlalu elastis. Contoh horizontal mixer dapat dilihat pada Gambar 5. Hasil adonan yang sudah jadi akan di cek parameter pH nya. Setelah proses mixing, adonan di aging didalam tub sebelum masuk proses tilting.

Gambar 5. Horizontal mixer

(Sumber :https://www.indiamart.com/proddetail/horizontal-biscuit-dough-mixer-10179767873.html)

4.6.3.Tilting

Setelah proses mixing, adonan memasuki proses tilting dimana adonan di dalam tub akan dituangkan ke mesin tilting (Gambar 6). Pada mesin ini adonan akan melewati 2

roll sheeter dimana adonan akan dipotong berbentuk seperti balok. Setelah proses tilting

adonan akan melewati metal detector yang berfungsi untuk mengecek apakah adonan terkandung logam atau tidak

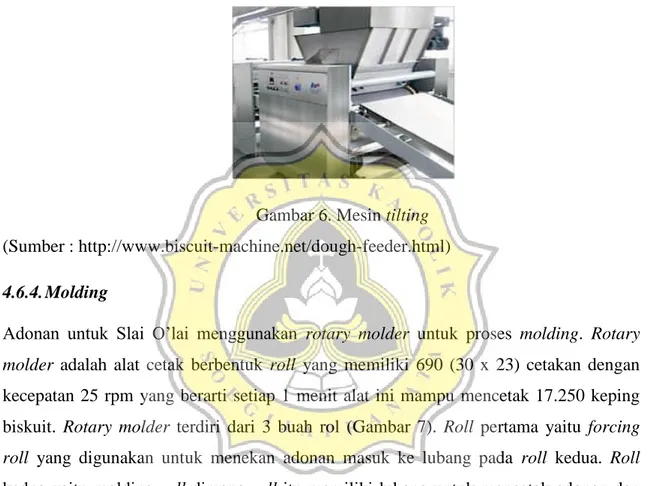

Gambar 6. Mesin tilting (Sumber : http://www.biscuit-machine.net/dough-feeder.html) 4.6.4.Molding

Adonan untuk Slai O’lai menggunakan rotary molder untuk proses molding. Rotary

molder adalah alat cetak berbentuk roll yang memiliki 690 (30 x 23) cetakan dengan

kecepatan 25 rpm yang berarti setiap 1 menit alat ini mampu mencetak 17.250 keping biskuit. Rotary molder terdiri dari 3 buah rol (Gambar 7). Roll pertama yaitu forcing roll yang digunakan untuk menekan adonan masuk ke lubang pada roll kedua. Roll kedua yaitu molding roll dimana roll itu memiliki lubang untuk mencetak adonan dan roll ketiga yaitu extraction roll yang digunakan untuk membantu melepas adonan dari roll kedua dan kembali ke conveyor.

Gambar 7. Gambaran rotary molder

20

4.6.5.Baking

Dalam pembuatan Slai O’lai, adonan akan melewati 7 zona oven, yang setiap zona nya memiliki fungsi masing-masing. Untuk zona 1 dan 2 digunakan untuk pematangan biskuit, zona 3 dan 4 digunakan untuk menghilangkan kadar air, yang terakhir zona 5, 6, dan 7 digunakan untuk memberikan warna pada biskuit. Oven yang digunakan memiliki panjang 100 meter karena pembuatan Slai O’lai melewati 7 zona (Gambar 8). Didalam proses baking, suhu harus selalu di cek setiap 2 jam sekali untuk memantau agar suhu tidak berada di luar standar.

Gambar 8. Oven

(Sumber : https://indonesian.alibaba.com/g/biscuit-oven-manufacturer.html) 4.6.6.Spraying

Setelah biskuit keluar dari oven, biskuit akan melewati mesin spraying dan disemprotkan dengan minyak (Gambar 9). Pelapisan minyak pada permukaan biskuit berfungsi untuk meningkatkan aroma dan warna biskuit. Minyak yang digunakan untuk pelapisan ini adalah RBDCO. Setelah melewati proses baking dan spraying ada beberapa parameter yang di cek untuk biskuit Slai O’lai yaitu berat, berat susut, tebal, diamater, MC, dan pH.

Gambar 9. Mesin spraying

(Sumber : https://www.indiamart.com/proddetail/biscuit-oil-spray-machine-6586009597.html)

4.6.7.Cooling

Biskuit akan mengalami proses cooling dimana berfungsi untuk menurunkan suhu biskuit setelah baking agar aman saat dikemas. Pada proses ini biskuit tidak melewati alat apapun, hanya dibiarkan pada suhu ruang diatas conveyor yang memiliki panjang tertentu yang menuju ke proses selanjutnya (Gambar 10).

Gambar 10. Mesin cooling conveyor (Sumber : http://www.smedunia.in/products/biscuit-cooling-conveyor) 4.6.8.Stacking

Sebelum memasuki proses stacking, biskuit atas dan bawah sudah dipisahkan sesuai jalur, sehingga saat memasuki proses stacking, biskuit atas dan bawah tidak tercampur. Kemudian biskuit akan memasuki mesin stacking (Gambar 11). Pada proses stacking terdapat alat yaitu starwheel berbentuk roda yang berfungsi untuk mengubah posisi biskuit yang awalnya horisontal menjadi vertikal sehingga memudahkan handling untuk memasukkan biskuit ke jalur feeder pada mesin sandwiching.

22

Gambar 11. Mesin stacking

(Sumber : https://www.indiamart.com/proddetail/biscuit-plant-stacker-machine-8454871830.html)

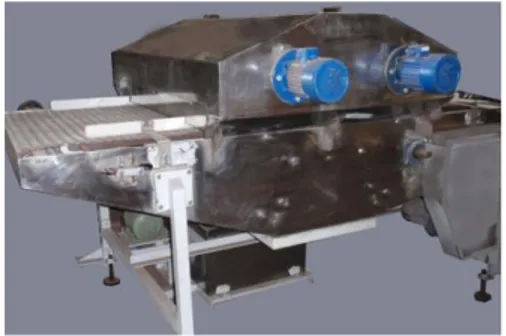

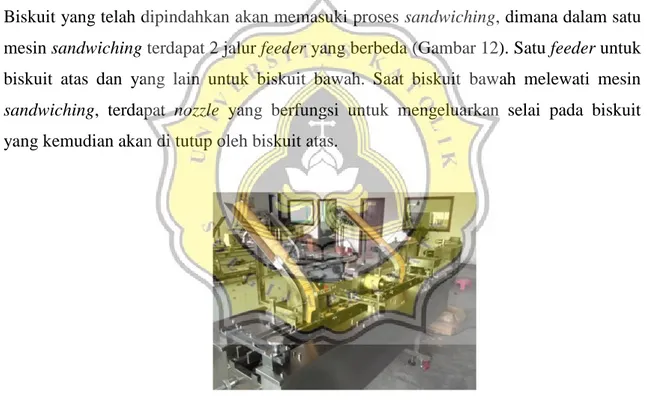

4.6.9.Sandwiching

Biskuit yang telah dipindahkan akan memasuki proses sandwiching, dimana dalam satu mesin sandwiching terdapat 2 jalur feeder yang berbeda (Gambar 12). Satu feeder untuk biskuit atas dan yang lain untuk biskuit bawah. Saat biskuit bawah melewati mesin

sandwiching, terdapat nozzle yang berfungsi untuk mengeluarkan selai pada biskuit

yang kemudian akan di tutup oleh biskuit atas.

Gambar 12. Mesin sandwiching

(Sumber : http://hbxinfuyuan.com/en/product-111.html) 4.6.10.Packing

Proses packing adalah proses terakhir pada produksi biskuit Slai O’lai, dimana setiap biskuit memasuki mesin packing yang berbeda berdasarkan jenis kemasan yang digunakan (Gambar 13). Untuk Slai O’lai tanpa menggunakan tray, biskuit akan

langsung masuk ke mesin packing. Sedangkan untuk yang menggunakan tray, biskuit akan dimasukkan ke dalam tray secara manual, kemudian akan masuk ke mesin packing.

Gambar 13. Mesin packing (Sumber : http://www.flowwrapmachines.com/rusk-packing.php)

24

Puree buah, fruktosa, gliserin,

glukosa, pektin, dan air

Mentega, dan lesitin

Flavor, pst, karmoisin, karamel,

citric acid, maleic acid

4.7. Proses pembuatan selai

Proses pembuatan selai dapat dilihat pada Gambar 14.

Gambar 14. Proses Pembuatan Selai 4.7.1.Cooking

Pada proses pembuatan selai, bahan-bahan seperti glukosa DE 64, HFS, apple

puree/pinapple puree dan pektin dicampur dengan air dan diaduk dalam turbo.

Kemudian campuran bahan tersebut dimasukkan ke dalam alat bernama aweco untuk dipanaskan dengan steam pada suhu 90oC. Steam yang digunakan tersebut bersumber dari boiler.

4.7.2.Vacuum

Kemudian bahan campuran tersebut di vacuum dengan tekanan minimum 50 cmhg yang membutuhkan waktu 1,5 jam serta dicek parameter brix nya. Tekanan vacuum yang digunakan akan mempengaruhi hasil dari campuran tersebut. Jika tekanan <50cmhg, maka akan mengakibatkan campuran gosong dan warna pudar. Sebaliknya akan lebih baik jika tekanan >50cmhg, karena jika tekanan itu tinggi, waktu pemasakan akan lebih cepat. Cooking Vacuum Aging Mixing 2 Mixing 1

4.7.3.Mixing

Pada proses pembuatan selai biskuit Slai O’lai, terdapat 2 kali proses mixing. Mixing 1 dilakukan dengan mencampurkan bahan seperti mentega dan lesitin, dimasukkan dan diaduk hingga larut selama 10-15 menit. Kemudian dimasukkan lagi pewarna flavor, PST, karmoisin, karamel, citric acid, dan maleic acid dan diaduk selama 10 menit hingga semua bahan larut.

4.7.4.Aging

Setelah mixing selesai, selai akan memiliki suhu yang panas sehingga tidak bisa jika langsung masuk ke proses produksi. Untuk itu dilakukan aging dengan cara menuang selai ke dalam plastik diatas box, kemudian di aging atau didiamkan selama minimal 8 jam pada suhu ruang atau dibawah 40oC. Selai yang sudah didinginkan kemudian dituang ke dalam tangki untuk masuk proses sandwiching.

4.8. Sanitasi

Sanitasi PT Mayora Indah Tbk. bertujuan untuk meminimalisir terjadinya kontaminasi terhadap produk pangan dengan mengendalikan setiap permukaan yang kontak langsung dengan produk pada setiap area di dalam produksi. Sanitasi ini dapat meliputi kondisi permukaan yang kontak langsung dengan bahan pangan, kebersihan dan keamanan air, serta pest control dalam area produksi. Sanitasi baik dalam area luar ataupun dalam pabrik harus diperhatikan karena sangat mempengaruhi kualitas biskuit yang dihasilkan. Area luar pabrik yang tidak bersih dapat membawa cemaran masuk ke area bagian dalam pabrik melalui kendaraan ataupun pekerja sehingga memungkinkan terjadinya kontaminasi pada area produksi, bahan baku, maupun produk jadi. Semua pekerja yang berada di area pabrik bertanggung jawab dalam menjaga kebersihan agar terjadinya kontaminasi dapat diminimalisir.

26 5. HASIL PENGAMATAN

Berat biskuit grepes dapat dilihat pada Tabel 2. Tabel 2. Berat Biskuit Grepes

HARI SHIFT WEEK 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 1 2 3 4 SENIN 1 1602,5 90 100,5 737,5 240,5 0 252 56,5 88,5 0 130,5 86 114 0 167,5 0 0 312 586,5 2 0 130,5 251 101,5 0 0 0 41,5 58 0 0 133,5 75 695,5 67 0 1907 0 171 3 0 0 0 112 179,5 73,5 121,5 72,5 110,5 198 46,5 0 0 0 54,5 0 0 0 0 SELASA 1 180 127 100 99,5 131 0 451,5 133,5 153 98,5 53 66,5 614,5 96 19,5 0 0 236,5 246,5 2 0 108,5 295 146 0 0 0 75 170,5 150,5 0 41,5 0 0 54 0 86 290 80,5 3 86 0 183 72 21,5 94 169 471,5 0 0 40 0 76 256,5 54,5 0 0 0 0 RABU 1 0 156 100 500 78 24,5 221,5 321,5 53 175,5 97,5 0 100 159,5 38,5 679,5 12 0 61,5 2 0 149 117 364,5 0 0 0 200 57,5 148,5 72,5 73,5 0 105 46,5 147,5 0 0 80,5 3 337,5 0 117,5 81 0 114 171 105,5 0 0 0 0 50 0 0 0 79 0 0 KAMIS 1 200 542 0 525 53 90 170,5 65 99 178,5 46 78,5 110 141 65 179,5 68,5 171 253 2 0 0 62 138,5 16 0 0 0 34 133 53,5 71,5 44,5 74,5 191 189,5 18,5 93 122 3 50,5 1783,5 110 105,5 43,5 64 159 49,5 24,5 0 0 0 0 0 0 0 0 0 0 JUMAT 1 200 0 55,5 40 57,5 120 190 85,5 26,5 0 93 76 161,5 95 58,5 878 0 0 570,5 2 0 0 30 92 0 0 0 91,5 31 185 36,5 70,5 100 44,5 122,5 181 0 0 87,5 3 85 51,5 64,5 0 178,5 81 203 29 31,5 0 0 0 0 0 0 0 0 0 0 SABTU 1 98 0 42,5 46,5 57,5 374 45,5 0 35 56 69,5 62,5 214 18 26 289 70,5 0 0 2 0 0 29 39,5 66,5 0 4 100 46 0 150 62 99 0 67 212,5 17,5 0 124,5 3 30 71,5 49,5 34 90 43,5 22,5 178,5 0 0 0 0 0 0 78,5 101 0 0 0 MINGGU 1 0 0 0 0 0 48,5 0 121,5 0 0 0 0 0 102,5 0 0 0 0 0 2 0 0 0 0 0 0 0 0 0 0 0 0 0 87 0 0 0 0 0 3 0 0 0 0 0 0 0 0 0 0 75 0 0 0 0 0 0 0 0

Jumlah Penyebab dan Upaya Perbaikan Pada Biskuit Grepes dapat dilihat pada Tabel 3. Tabel 3. Jumlah Penyebab dan Upaya Perbaikan Pada Biskuit Grepes

Penyebab Perbaikan Jumlah

Adonan lembek Kurangi waktu mixing 1

Kondisi cetakan Setting groovefeed 1

Cetakan mulai terkikis Balik cetakan 3

Supply terigu yang kurang Penyesuaian jumlah terigu dengan timbangan 1

Berat biskuit grepes dan reject per week dapat dilihat pada Tabel 4. Tabel 4. Berat Biskuit Grepes dan Reject Per Week

Week Berat Grepes (kg) Reject (%) 2018 38 2869,5 0 39 3209,5 0 40 1707 0 41 3235 0 42 1213 0 43 1127 0 44 2181 0 45 2198 0,67 46 1018,5 0 47 1323,5 0,39 48 963,5 0 49 822 0,13 50 1758,5 0 51 1875 0 52 1110,5 1,13 2019 1 2857,5 0 2 2259 1,01 3 1102,5 0,74 4 2384 0

28

Rata-rata grepes per bulan dapat dilihat pada Tabel 5. Tabel 5. Rata-rata Grepes per Bulan

Bulan Reject (%) Rata-Rata Berat Grepes (kg)

September 2018 0 3039,5

Oktober 2018 0 1820,5

November 2018 0,212 1536,9

Desember 2018 0,315 1391,5

Januari 2019 0,438 2150,8

Rata-rata berat dan reject biskuit grepes September 2018 - Januari 2019 dapat dilihat pada Gambar 15.

Gambar 15. Rata-rata Berat dan Reject Biskuit Grepes September 2018 – Januari 2019.

Penyebab biskuit grepes dapat dilihat pada Gambar 16.

3039,5 1820,5 1536,9 1391,5 2150,8 0 0 0,212 0,315 0,438 0 0,1 0,2 0,3 0,4 0,5 0 500 1000 1500 2000 2500 3000 3500

SEPTEMBER 2018 OKTOBER 2018 NOVEMBER 2018 DESEMBER 2018 JANUARI 2019

R EJ EC T (%) BER A T G R EP ES ( K G )

Gambar 16. Penyebab Biskuit Grepes

Tindakan yang dilakukan untuk perbaikan biskuit grepes dapat dilihat pada Gambar 17.

Gambar 17. Tindakan Yang Dilakukan Untuk Perbaikan Biskuit Grepes

Adonan lembek Kondisi cetakan Cetakan mulai terkikis Supply terigu yang kurang 0 1 2 3 4

JU

M

LA

H

PENYEBAB GREPES Kurangi waktu mixing Setting groovefeedBalik cetakan Penyesuaian jumlah terigu dengan timbangan 0 1 2 3 4

JU

M

LA

H

PERBAIKAN GREPES30

6. PEMBAHASAN

Industri pangan merupakan industri yang besar, sehingga sangat banyak kegiatan yang terjadi di dalamnya. Dari semua proses produksi pasti akan ada masalah atau ketidaksesuaian yang ditemui, entah kecil ataupun besar. Adanya ketidaksesuaian atau

defect tersebut dapat berasal dari bahan, alat, ataupun pekerja di industri tersebut. Salah

satu permasalahan yang sering terjadi adalah ditemui hasil biskuit dari produksi yang tidak sesuai standar. Defect yang sering ditemui bermacam-macam seperti grepes, dempet, terlalu tebal atau tipis, gosong, dan lain-lain.

Grepes adalah salah satu defect yang sering terjadi dimana biskuit tersebut memiliki pinggiran yang tidak rata karena kehilangan beberapa bagian pada pinggirannya (cuil). Hal ini dapat disebabkan karena beberapa hal, yang pertama karena pembuatan pada adonan yang kurang sesuai dan menyebabkan adonan terlalu lembek, sehingga saat proses pencetakan adonan tersebut akan sulit untuk tercetak bulat karena sifatnya cenderung lengket sehingga ada sisa adonan yang masih menempel. Adonan lembek dapat terjadi disebabkan oleh waktu mixing yang tidak tepat, dan dilakukan perbaikan dengan mengurangi waktu mixing dari 3.00 menit sampai 2.30 menit. Menurut jurnal

“Pengaruh Penggunaan Komposit Tepung Kentang (Solanum tuberosum L) Terhadap

Kualitas Cookies”, ketika mencampur adonan jangan terlalu lama, karena jika terlalu

lama, adonan akan lembek, sehingga adonan tidak dapat dicetak. Penyebab kedua adalah alat cetak yang dipakai. Rotary molder tersusun atas beberapa bagian, roll pertama yaitu forcing roll yang digunakan untuk menekan adonan masuk ke lubang pada roll kedua. Roll kedua yaitu molding roll dimana roll itu memiliki lubang untuk mencetak adonan dan roll ketiga yaitu extraction roll yang digunakan untuk membantu melepas adonan dari roll kedua dan kembali ke conveyor. Masalah pada alat cetak dapat terjadi karena roll pertama yang digunakan untuk menekan kurang kuat menekan, atau roll kedua dimana ring cetak tersebut sudah aus.

Pada Tabel 2. Berat biskuit grepes, dapat kita lihat bahwa data grepes paling banyak terjadi pada week 41 yaitu sebesar 3235 kg. Sedangkan untuk grepes paling sedikit terjadi pada week 49 yaitu sebesar 822 kg. Pada Tabel 3., penyebab biskuit grepes dapat dilihat bahwa terdapat penyebab grepes yang dimana cetakan mulai terkikis adalah yang menyebabkan grepes sering tering terjadi.

Dari data yang sudah dikumpulkan, dapat dilihat pada Gambar 16., bahwa ring cetakan pada roll kedua yang sudah aus karena terkikis menjadi penyebab utama biskuit menjadi grepes. Selain itu penyebab karena adonan lembek dan supply terigu yang kurang itu jarang terjadi. Walaupun grepes ini termasuk defect yang kecil, tetapi grepes dapat mempengaruhi daya tarik visual biskuit itu, karena bagaimanapun, defect sekecil apapun tetap diusahakan untuk dihindari agar kualitas produk tidak menurun dan produk tetap diakui oleh konsumen. Maka dari itu, setiap terjadi grepes, akan dilakukan usaha untuk memperbaiki agar persentasenya menurun. Beberapa grepes terjadi karena penyebab yang berbeda-beda, sehingga perbaikan yang dilakukan juga berbeda.

Pada Gambar 17, dapat dilihat tindakan yang dilakukan untuk perbaikan saat terjadi grepes. Grepes yang disebabkan karena adonan yang dihasilkan terlalu lembek sehingga adonan terlalu lengket, dilakukan perbaikan dengan mengurangi waktu mixing. Untuk

defect yang disebabkan dari cetakan yang terkikis, dilakukan perbaikan dengan

membalik ring dari cetakan tersebut, sehingga digunakan bagian ring yang masih rata dan belum terkikis, sehingga biskuit dapat tercetak dengan baik lagi. Karena penyebab yang paling sering terjadi adalah karena cetakan yang sudah terkikis, maka tindakan yang paling sering dilakukan adalah pembalikan ring cetakan. Sedangkan tindakan pencegahan yang dapat dilakukan adalah dengan setting bantalan moulding. Untuk tetap menjaga agar biskuit tidak mengalami peningkatan grepes, maka dilakukan pengecekan setting tekanan groovefeed setiap hari oleh operator. Kemudian penyebab lain terjadinya grepes adalah supply terigu yang kurang dimana hal ini juga menyebabkan adonan cenderung lembek. Sesuai dengan teori (Desrosier, 1988) dalam Mayasari, 2015), dikatakan bahwa, tepung terigu berfungsi untuk membentuk adonan dan struktur dari kue. Jadi, jika adonan tersebut kekurangan jumlah tepung terigu, bentuk adonan menjadi tidak terstruktur dengan baik, sehingga teksturnya dapat menjadi lembek. Maka perbaikan yang dapat dilakukan adalah dengan penyesuaian jumlah terigu di sistem

Material Handling System (MHS) dengan timbangan, serta verifikasi timbangan MHS

dan timbangan lantai. Sedangkan tindakan pencegahan yang dapat dilakukan adalah pendataan penimbangan adonan per batch dan planning perbaikan sirip flexible silicon. Pada Gambar 15. Rata-rata Biskuit Grepes September 2018 – Januari 2019, dapat dilihat bahwa dalam grafik, rata-rata berat grepes paling banyak terjadi pada bulan

32

September yaitu 3039,5 kg, sedangkan rata-rata grepes yang paling sedikit adalah pada bulan Desember yaitu sebesar 1319,5 kg. Dalam grafik tersebut juga terdapat persentase reject biskuit yang terbanyak adalah 0,4375% yang terjadi pada bulan Januari. Standar persentase reject biskuit yang ditetapkan di PT Mayora Indah Tbk. Jatake 2 adalah maksimal 3%, jadi dapat dikatakan bahwa reject yang terjadi masih dapat ditoleransi karena tidak melebihi standar yang telah ditetapkan.

Berdasarkan hasil uji ANOVA yang dapat dilihat pada Lampiran 6., dapat dilihat hasil signifikansi reject terhadap berat grepes, dihasilkan signifikansi yaitu 0,408 yang berarti >0,05, sehingga dapat dikatakan bahwa reject yang terjadi tidak dipengaruhi oleh jumlah berat grepes yang terjadi. Tetapi pada bulan September hingga Oktober tidak terjadi reject walaupun dihasilkan biskuit yang grepes, hal ini dapat terjadi karena reject biskuit grepes ini masih tergolong dalam reject bersih, yang berarti biskuit grepes tersebut masih dapat didaur ulang dengan cara di campurkan kembali ke adonan mentah untuk produksi biskuit yang baru dalam bentuk bubuk biskuit. Walaupun dapat didaur ulang, biskuit tersebut akan tetap dicek kondisinya, apakah masih dapat dicampurkan dengan adonan baru. Selain itu terdapat juga takaran bubuk biskuit yang akan dicampuran kedalam adonan mentah. Sedangkan yang termasuk reject kotor adalah dimana biskuit yang di reject sudah terkontaminasi karena jatuh ke lantai pada saat proses produksi.

33 7.1. Kesimpulan

Berdasarkan Kerja Praktek yang telah dilakukan selama satu bulan, dapat disimpulkan bahwa :

Grepes adalah salah satu defect yang sering ditemukan dalam produksi biskuit Slai O’lai dimana pinggiran biskuit tidak rata

Grepes dapat disebabkan oleh banyak hal, yaitu adonan yang cenderung lembek, cetakan yang mulai terkikis, dan supply terigu yang kurang sehingga juga menyebabkan adonan cenderung lembek.

Penyebab grepes yang sering terjadi adalah cetakan yang mulai terkikis sehingga ring cetakan mulai aus.

Perbaikan yang dapat dilakukan untuk grepes adalah dengan membalik ring cetakan

Rata-rata persentase reject grepes paling banyak terjadi pada bulan Januari

Persentase reject yang terjadi masih dapat ditoleransi karena masih dibawah standar yang ditetapkan

Grepes pada biskuit Slai O’lai masih tergolong reject bersih, yaitu masih dapat didaur ulang dan digunakan lagi untuk proses produksi.

7.2. Saran

Saran yang dapat dilakukan adalah perlu adanya cetakan yang baru untuk meminimalisir biskuit yang mengalami grepes.

34 8. DAFTAR PUSTAKA

Astawan, M,. S. Koswara dan F. Herdiani. (2004). Pemanfaatan Rumput Laut (Eucheuma cotonii) untuk Meningkatkan Kadar Iodium dan Serat Pangan Selai dan Dodol. Jurnal Teknologi dan Industri Pangan. Vol. XV (1) : 61-69.

https://repository.ipb.ac.id/bitstream/handle/123456789/29853/MadeAstawan_Pe manfaatanRumputLaut1_2004_N01_%2061-69.pdf?sequence=1&isAllowed=y

Badan Standardisasi Nasional (BSN). (1992). SNI 01-2973-1992: Biskuit. BSN, Jakarta.

https://kupdf.net/download/sni-01-2973-1992_58e4a373dc0d60523cda9818_pdf

Budiman, Faizah H., Vonny S. J. (2017). Pembuatan Selai Dari Campuran Buah Sirsak (Annona muricata L.) Dengan Buah Naga Merah (Hylocereus polyrhizus). JOM

Faperta. Vol 4 No 2. Oktober 2017.

https://media.neliti.com/media/publications/202997-none.pdf

Claudia R., Teti E., Dian W. N., dan Endrika W. (2015). Pengembangan Biskuit Dari Tepung Ubi Jalar Oranye (Ipomoea batatas L.) Dan Tepung Jagung (Zea mays) Fermentasi : Kajian Pustaka. Jurnal Pangan dan Agroindustri Vol. 3 No 4

p.1589-1595, September 2015.

https://pdfs.semanticscholar.org/6a74/79fef158a91b995cf726277830b3ffdaa762.p df

Dewi E. N, Titi S dan Ulfatun. (2010). Kualitas Selai yang Diolah dari Rumput Laut, Gracilaria verrucosa Eucheuma cottoni, Serta Campuran Keduanya. Jurnal

Perikanan (J. Ish. Sci.). Vol XII (1): 20-27.

https://jurnal.ugm.ac.id/jfs/article/view/2904/2627

Fajiarningsih, Hernawati. (2013). Pengaruh Penggunaan Komposit Tepung Kentang

(Solanum tuberosum L) Terhadap Kualitas Cookies. Universitas Negeri Semarang.

https://lib.unnes.ac.id/19030/1/5401407038.pdf

Ferliyanti, V. (2015). Penentuan Pengembang pada Makanan.

http://vennyferliyantichemistry2012.blogspot.com/2015/04/pengembang-makanan.html

Gultom Y. A. (2016). Analisis Permintaan Tepung Terigu Oleh Pedagang Gorengan Di Bandar Lampung. Universitas Lampung. Bandar Lampung. [Skripsi].

http://digilib.unila.ac.id/25637/3/SKRIPSI%20TANPA%20BAB%20PEMBAH ASAN.pdf

Harun W. (2014). Strategi Pengembangan Agroindustri Minyak Kelapa (PT. Multi Nabati Sulawesi Unit Maleo). Universitas Negeri Gorontalo.

http://eprints.ung.ac.id/976/

Intan R. N. (2018). Pemanfaatan Tepung Kacang Tanah Sebagai Produk Variasi Janhagel Peanut With Chocolate Cookies(Hagelnut Cookies). Universitas Negeri Yogyakarta.http://eprints.uny.ac.id/61031/1/Proyek%20Akhir_Riyana%20Nur%2 0Intan_15512134022.pdf

Javanmard, M. (2010). A Survey on Rheological Properties of Fruit Jams. International

Journal of Chemical Engineering Aplications, 1(1), 31-37.

http://ijcea.org/papers/6-A506.pdf

Khan. A. A., Butt, M. S., Randhawa, M. A., Karim, R., Sultan. M. T., & Ahmed, W. (2014). Extraction and characterization of pectin fro grapefruit (Duncan cultivar) and its utilization as gelling agent. International Food Research Journal, 21(6), 2195-2199.

https://pdfs.semanticscholar.org/c24b/b889410602f3f9c9ec93311b73f321cbd75d. pdf?_ga=2.66175854.1747688735.1561308684-259329149.1561308684

Kristiani E. (2017). Pengendalian Mutu Proses Pembuatan Produk Roma Kelapa Di PT. Mayora Indah Tbk. Divisi Biskuit Jayanti. Universitas Katolik Soegijapranata. Semarang.

http://repository.unika.ac.id/14539/1/14.I1.0012%20Eolia%20Kristiani.pdf

Marcella B. (2016). Studi Aktivitas Antioksidan Dan Karakteristik Fisikokimia Selai Buah Dari Varietas Apel (Malus sylvestris Mill) Dan Penambahan Ekstrak Pektin Daun Cincau Hijau (Premna oblongifolia. Merr). Universitas Muhamadiyah Malang. [Skripsi]. http://eprints.umm.ac.id/35834/

Mayasari R. (2015). Kajian Karakteristik Biskuit Yang Dipengaruhi Perbandingan Tepung Ubi Jalar (Ipomea batatas L.) Dan Tepung Kacang Merah (Phaseolus vulgaris L.). Universitas Pasundan. Bandung.

http://repository.unpas.ac.id/3211/3/SKRIPSI%20KAJIAN%20KARAKTERISTI K%20BISKUIT%20YANG%20DIPENGARUHI%20PERBAN.pdf

Oluwamukomi, M.O., Oluwalana, I.B., and Akinbowale, O.F,. (2011). Phiysicochemical and Sensory Properties of Wheat - Cassava Composite Biscuit enriched with Soy Flour. African Journal of Food Science Vol.5(2) 50-56.

https://www.researchgate.net/publication/266340378_Physicochemical_and_sens ory_properties_of_wheat-_cassava_composite_biscuit_enriched_with_soy_flour

Santoso F. (2012). Produksi Pembuatan Selai Sawo Kaya Akan Vitamin C. Universitas Sebelas Maret. Surakarta.

file:///C:/Users/USER/Downloads/feri.pdf

Turisyawati R. (2011). Pemanfaatan Tepung Suweg (Amorphopallus campanulatus) Sebagai Substitusi Tepung Terigu Pada Pembuatan Cookies. Universitas Sebelas Maret. Surakarta. [Skripsi].

https://eprints.uns.ac.id/4348/1/188741111201112361.pdf

Yunisa, Arief, D.Z dan Hervelly. (2013). Kajian Konsentrasi Koji Bacillus substilis dan Waktu Fermentasi Terhadap Karakteristik Tepung Ubi Jalar yang Dimodifikasi dan Aplikasinya dalam Pembuatan Biskuit. Jurusan Teknologi Pangan Fakultas Teknik Universitas Pasundan. Bandung. [Skripsi].

36 9. LAMPIRAN

38

Lampiran 3. Syarat Mutu Biskuit Menurut SNI 01-2973-1992

No Kriteria Uji Klasifikasi

1 Air Maks. 5%

2 Protein Min. 9%

3 Lemak Min 9,5%

4 Karbohidrat Min. 70%

5 Abu Maks 1,6%

6 Logam berbahaya Negatif

7 Serat kasar Maks. 0,5%

8 Kalori (kal/100gr) Min. 400

9 Bau dan rasa Normal

10 Warna Normal

Lampiran 4. Persyaratan Mutu Selai Buah

No Kriteria uji Satuan Persyaratan

1 Keadaan : -

- Aroma - Normal

- Rasa - Normal

- Warna - Normal

2 Serat buah - Positif

3 Padatan terlarut % fraksi massa Min. 65 4 Cemaran logam

- Timah (Sn) mg/kg Maks. 250,0*

5 Cemaran arsen (As) mg/kg Maks. 1,0

No Kriteria uji Satuan Persyaratan

6 Cemaran mikroba

- ALT (angka lempeng total)

Koloni/g Maks. 1,0

- Bakeri coliform APM/g <3

- Slaphylococcus aureus Koloni/g Maks. 2,0x10

- Clostridium sp. Koloni/g <10

- Kapang/khamir Koloni/g Maks. 5,0x10 *dikemas dalam kaleng

40

Lampiran 5. Kriteria Mutu Selai Buah

Syarat Mutu Standar

Kadar air Maksimum 35%

Kadar gula Maksimum 55%

Kadar pektin Maksimum 0,7%

Padatan tak terlarut Minimum 0,5%

Serat buah Positif

Kadar bahan pengawet 50 mg/kg

Asam asetat Negatif

Logam berbahaya (Hg, Pb, As) Negatif

Rasa Normal

Bau Normal

Lampiran 6. Hasil Uji ANOVA ANOVAb ,105 1 ,105 ,721 ,408a 2,485 17 ,146 2,591 18 Regression Residual Total Model 1 Sum of

Squares df Mean Square F Sig.

Predictors: (Constant), berat_grepes a.

Dependent Variable: reject b. Coefficientsa ,393 ,228 1,725 ,103 -9,6E-005 ,000 -,202 -,849 ,408 (Constant) berat_grepes Model 1 B Std. Error Unstandardized Coefficients Beta Standardized Coefficients t Sig.

Dependent Variable: reject a.

42

44