OPTIMASI KOLOM DISTILASI

REAKTIF-EKSTRAKTIF UNTUK PROSES PEMBUATAN

METHYLAL

Theresia, Herry Santoso

Jurusan Teknik Kimia, Fakultas Teknologi Industri Universitas Katolik Parahyangan

Jalan Ciumbuleuit 94, Bandung 40141 [email protected]

INTISARI

Metyhlal (dimetoksimetana) merupakan salah satu bahan kimia yang banyak digunakan sebagai pelarut pada industri makanan, kosmetik, farmasi, dan pewarna. Methylal dapat dibuat dengan mereaksikan metanol dan formaldehid dengan katalis asam di dalam kolom distilasi reaktif-ekstraktif. Pada kolom tersebut, reaksi, ekstraksi, dan pemisahan dilakukan secara simultan dalam satu kolom. Pada kolom distilasi reaktif biasa, kemurnian methylal sebagai produk atas rendah karena adanya azeotrop antara methylal dan metanol (92% methylal dan 8% metanol). Dengan menambahkan ekstraktan pada zona rectifying, azeotrop methylal-metanol dapat diatasi sehingga kemurnian methylal 99% dapat tercapai. Pada simulasi ini, jumlah tahap reaktif, rectifying, dan stripping serta letak ekstraktan masuk dioptimasi secara bertahap dengan memaksimumkan nilai NPV. Rasio refluks dan reboiler duty diubah-ubah agar spesifikasi produk tercapai. Nilai NPV sebagai fungsi objektif kemudian dihitung. Dari hasil simulasi dan optimasi, didapatkan kondisi yang optimum untuk proses pembuatan methylal, yaitu 13 tahap reaktif, 4 tahap rectifying, dan 5 tahap stripping. Lokasi ekstraktan masuk yang optimum adalah pada bagian bawah tahap rectifying.

Kata kunci : distilasi reaktif-ekstraktif , methylal, pemisahan azeotrop

ABSTRACT

Methylal (dimethoxymethane) is an important chemical primarily used as solvent in food, cosmetic, pharmaceutical, and paint industries. Methylal can be produced from methanol and formaldehyde in the presence of acid catalyst in a reactive extractive distillation column. In this column, reaction, distillation, and extraction processes are superimposed in a single apparatus. In a regular reactive distillation column, the purity of top product is limited by the azeotrope of 92% methylal and 8% methanol. By feeding water as extractant in the rectifying section, the methylal-methanol azeotrope can be cleaved to obtain a higher purity of 99% methylal in the top product. In this study, the number of stages for reactive, rectifying, and stripping sections as well as the location of extractant feed is optimized sequentially. In each optimization point, the reflux ratio and the reboiler duty are adjusted accordingly to achieve the design specification of 99% methylal in the top product. The value of NPV as the objective function is then evaluated.It is found that the optimum reactive extractive distillation column consists of 13 reactive stages, 4 rectifying stages, and 5 stripping stages. The optimum location of extractant feed is found at the bottom of rectifying stages.

PENDAHULUAN

Semakin lama dunia industri semakin berkembang pesat. Peningkatan produksi tidak pernah mati. Salah satu persoalan yang muncul dari perkembangan dunia industri ini adalah masalah global warming dan kerusakan lingkungan. Sisa-sisa bahan kimia yang terbuang ke udara dapat terakumulasi dan menyebabkan global warming. Sisa bahan kimia berbahaya dapat merusak lingkungan. Disisi lain, perkembangan dunia industri tidak dapat ditekan karena kebutuhan manusia yang juga meningkat. Karena itu digunakan alternatif lain, seperti dengan penggunaan bahan kimia yang ramah lingkungan. Dengan menggunakan bahan kimia yang ramah lingkungan maka masalah global warming dan pencemaran lingkungan dapat ditekan.

Methylal adalah bahan kimia yang banyak digunakan dalam bidang industri dan terus berkembang, terutama di wilayah Eropa dan Asia. Methylal atau dimetoksimetana banyak digunakan sebagai pelarut yang ramah lingkungan, tidak menyebabkan global warming, dan tidak merusak lapisan ozon. Nilai ODP (Ozone Depletion Potential) pada methylal adalah nol dan GWP (Global Warming

Potential) pada methylal dapat diabaikan. Methylal

banyak dipakai sebagai pelarut pada industri pewarna, pestisida, diesel, farmasi, kosmetik, dan lainnya. Methylal juga merupakan salah satu sumber untuk memproduksi fuel additives. Selain sifatnya yang ramah lingkungan, methylal juga memiliki parameter pelarut yang unik sehingga dapat digunakan juga dalam proses ekstraksi.

Methylal terbentuk dari reaksi antara metanol dan formaldehid. Reaksi ini menghasilkan methylal sebagai produk utama dan air sebagai produk samping. Kemudian produk dipisahkan dengan proses distilasi. Untuk menekan biaya operasi dan investasi maka proses reaksi dan proses distilasi dapat digabung menjadi satu yang disebut distilasi reaktif.

Distilasi reaktif merupakan proses yang mengkombinasikan reaksi kimia dengan pemisahan yang terjadi secara simultan dalam suatu kolom distilasi tunggal. Kolom distilasi reaktif terbagi menjadi 3 zona, yaitu zona rectifying, zona reaktif, dan zona stripping. Pada zona rectifying dan

stripping terjadi proses pemisahan, sedangkan pada

zona reaktif terjadi reaksi (Luyben and Yu, 2009). Beberapa keuntungan kolom distilasi reaktif adalah: 1. Mengurangi capital cost karena jumlah unit

operasi yang lebih sedikit

2. Meningkatkan selektivitas dan konversi 3. Mengatasi masalah azeotrop

4. Mengurangi emisi gas CO2 karena membutuhkan

energi yang lebih sedikit.

Masalah yang dihadapi dalam pembuatan methylal adalah masalah azeotrop. Terbentuknya azeotrop antara metanol dengan methylal akan

menyebabkan konversi methylal hanya sekitar 92%. Di dalam dunia industri, diperlukan methylal dengan kemurnian 98-99% sehingga perlu ditambahkan proses untuk mengatasi masalah azeotrop ini.

Kolom distilasi reaktif ternyata masih tidak mampu mengatasi masalah azotrop tersebut. Salah satu cara yang dapat digunakan untuk mengatasi masalah azotrop adalah dengan menambahkan proses ekstraktsi. Ekstraktan akan ditambahkan pada kolom distilasi reaktif untuk memecah azeotrop methylal-metanol. Proses ini disebut distilasi reaktif-ekstraktif. Proses reaksi, ekstraksi, dan pemisahan tersebut dilangsungkan dalam satu kolom.

METODOLOGI PENELITIAN

Deskripsi Proses Pembuatan Methylal

Methylal dibentuk dari reaksi antara metanol dan formladehid dengan rasio pelarut sebesar 2:1. Pembuatan methylal menemui masalah azeotrop pada 39,1˚C (684mmHg) dengan komposisi akhir methylal sebesar 92,2% dan metanol sebesar 7,8%wt, sehingga tidak bisa diatasi hanya dengan distilasi reaktif saja, melainkan harus ditambah dengan proses ekstraksi. Proses reaksi, ekstraksi, dan pemisahan dilakukan di dalam satu kolom sekaligus yang disebut kolom distilasi reaktif-ekstraktif.

2 𝐶𝐻3𝑂𝐻 + 𝐻𝐶𝐻𝑂 ⇄ 𝐶𝐻2(𝑂𝐶𝐻3)2+ 𝐻2𝑂

Ada 2 ekstraktan yang dapat digunakan dalam proses ini, yaitu air dan formalin. Berdasarkan percobaan yang telah dilakukan oleh Liu, et al. (2011), maka dipilih air sebagai ekstraktan. Ekstraktan air dapat menghasilkan methylal yang memiliki kemurnian lebih tinggi dibandingkan dengan menggunakan formaldehid sebagai ekstraktan (Hongzhong Liu, 2011).

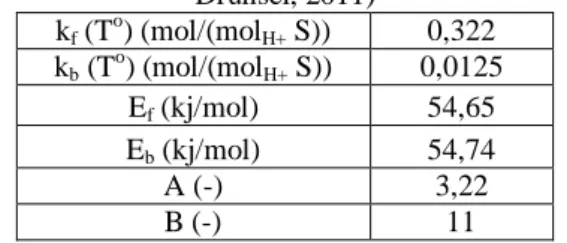

Kinetika reaksi dan kesetimbangan dari pembuatan methylal didapat dari literatur. Katalis yang digunakan adalah Amberlyst 15. Tabel 1 adalah tabel yang menunjukkan parameter model kinetika reaksi dan konstanta kesetimbangan untuk reaksi pembentukan methylal dengan temperatur reference T0=333,15K.

Tabel 1 Parameter kinetika reaksi dan kesetimbangan

pembentukan methylal (T0=333,15K) (Jan-Oliver Drunsel, 2011) kf (To) (mol/(molH+ S)) 0,322 kb (To) (mol/(molH+ S)) 0,0125 Ef (kj/mol) 54,65 Eb (kj/mol) 54,74 A (-) 3,22 B (-) 11

Laju reaksi overall merupakan selisih dari laju reaksi maju dan mundurnya. Laju reaksi tersebut menggunakan pendekatan orde dua sehingga persamaan yang didapat adalah:

r = kf(T) aHF1 aMeOH – kb(T) aMal aH2O

Keterangan: HF = formaldehid, Mal = methylal, MeOH = metanol. Dengan menggunakan persamaan Arrhenius, maka nilai kf(T) dan kb(T) dapat dicari

dengan persamaan berikut ini: 𝑘𝑓(𝑇) = 𝑘𝑓 𝑇0 𝑒𝑥𝑝 − 𝐸𝑓 𝑅 1 𝑇− 1 𝑇0 (1) 𝑘𝑏(𝑇) = 𝑘𝑏 𝑇0 𝑒𝑥𝑝 − 𝐸𝑏 𝑅 1 𝑇− 1 𝑇0 (2)

kf(T0) adalah konstanta laju reaksi untuk reaksi

maju (forward) dan kb(T0) adalah konstanta laju

reaksi untuk reaksi mundur (backward) pada temperatur reference. Sedangkan kf(T) dan kb(T)

adalah konstanta laju reaksi untuk reaksi maju dan mundur pada temperatur tertentu.

Alternatif Proses

Reaktan yaitu metanol dan formaldehid akan masuk ke kolom distilasi reaktif-ekstraktif pada zona reaksi. Ekstraktan yaitu air akan masuk melalui zona rectifying. Produk atas adalah methylal, sedangkan produk bawah adalah air. Gambar 1 menunjukkan alternatif proses yang dilakukan pada penelitian ini.

Gambar 1 Kolom distilasi reaktif-ekstraktif untuk

proses pembuatan methylal

Analisis Ekonomi

Desain kolom ini akan dioptimasi dengan mencari nilai Net Present Value (NPV) yang paling besar. Pada percobaan ini dilakukan simulasi dengan jumlah dan kualitas bahan baku dan laju alir umpan yang sama. Kemurnian produk atas (methylal) ditentukan sebesar 99%, sedangkan laju alir produknya berbeda-beda. Methylal yang diijinkan terbuang melalui produk bawah sebesar 0,1%.

Biaya investasi akan dibagi sesuai umur pabrik, yaitu 10 tahun. Pada tahun pertama hingga tahun ke-10, profit yang didapatkan diasumsikan sama. Profit ini didapatkan dari selisih antara penjualan dengan biaya bahan baku dan biaya energi yang digunakan. Nilai discount factor (i) yang digunakan adalah 10%. Penentuan biaya investasi dilakukan dengan menghitung alat seperti heat exchanger, tray, dan kolom distilasi. Penentuan biaya energi dilakukan

dengan menghitung kebutuhan reboiler dan kondensor. Biaya bahan baku diperoleh dari perhitungan jumlah metanol dan formaldehid yang dibutuhkan, sedangkan penjualan diperoleh dari banyaknya methylal yang diproduksi.

Prosedur Optimasi

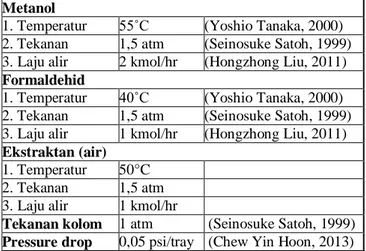

Simulasi ini menggunakan simulator ASPEN PLUS. Simulasi akan dilakukan pada reaksi asetalisasi pembentukan methylal dari formaldehid dan metanol. Spesifikasi tentang methylal, air, formaldehid, dan metanol ada dalam database ASPEN PLUS. Kolom yang digunakan adalah radfrac. Tabel 2 menunjukkan kondisi umpan dan kondisi kolom yang digunakan dalam simulasi ini.

Tabel 2 Kondisi umpan dan kondisi kolom Metanol

1. Temperatur 55˚C (Yoshio Tanaka, 2000)

2. Tekanan 1,5 atm (Seinosuke Satoh, 1999) 3. Laju alir 2 kmol/hr (Hongzhong Liu, 2011)

Formaldehid

1. Temperatur 40˚C (Yoshio Tanaka, 2000)

2. Tekanan 1,5 atm (Seinosuke Satoh, 1999) 3. Laju alir 1 kmol/hr (Hongzhong Liu, 2011)

Ekstraktan (air)

1. Temperatur 50°C

2. Tekanan 1,5 atm

3. Laju alir 1 kmol/hr

Tekanan kolom 1 atm (Seinosuke Satoh, 1999)

Pressure drop 0,05 psi/tray (Chew Yin Hoon, 2013)

Optimasi kolom distilasi reaktif ekstraktif dilakukan dengan memaksimumkan nilai NPV. Rasio refluks dan reboiler duty divariasikan hingga mencapai kemurnian produk methylal sebesar 99%. Optimasi tersebut dilakukan secara bertahap dengan urutan sebagai berikut:

1. Jumlah tahap reaktif (Nrx)

2. Jumlah tahap rectifying (Nr) dan stripping (Ns) 3. Letak ekstraktan masuk

PEMBAHASAN

Simulasi ini menggunakan Aspen Plus. Jenis kolom yang digunakan adalah radfrac. Gambar 2 adalah desain kolom pada Aspen Plus.

Gambar 2 Desain kolom distilasi reaktif-ekstraktif

Simulasi Pendahuluan

Simulasi pendahuluan ini dilakukan untuk mengetahui bagaimana pengaruh penambahan ekstraktan ke dalam kolom distilasi reaktif pada proses pembuatan methylal. Selain itu, simulasi juga dilakukan untuk menentukan letak umpan masuk yang paling baik. Letak umpan masuk yang menghasilkan komposisi produk methylal paling tinggi akan digunakan untuk simulasi selanjutnya.

Simulasi pendahuluan ini dilakukan pada jumlah tahap yang sama, yaitu 6 tahap rectifying, 6 tahap stripping, dan 11 tahap reaktif. Rasio refluks yang digunakan adalah 5, sedangkan reboiler duty yang digunakan sebesar 0,02347 Gcal/h. Ekstraktan masuk pada tahap rectifying.

Pengaruh Ekstraktan

Pada kolom distilasi tanpa menggunakan ekstraktan, didapatkan komposisi keluaran methylal sebagai distilat adalah 88,233%. Jika ekstraktan digunakan, maka komposisi keluaran methylal meningkat menjadi 99,088%. Hal ini membuktikan bahwa ekstraktan dapat mengatasi masalah azeotrop dan meningkatkan kemurnian methylal. Gambar 3 menunjukkan profil komposisi methylal tanpa ekstraktan dan dengan ekstraktan.

Gambar 3 Profil komposisi methylal

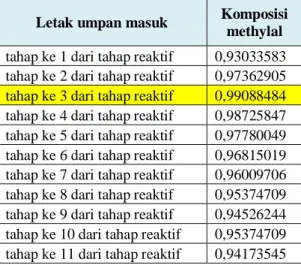

Penentuan Letak Umpan Masuk

Reaksi antara formaldehid dan metanol berlangsung cepat sehingga kedua umpan dimasukkan pada tahap yang sama untuk mendapatkan konversi methylal yang besar. Letak umpan masuk divariasikan. Umpan masuk pada tahap reaktif. Tabel 3 merupakan hasil dari simulasi penentuan letak umpan masuk.

Hasil simulasi menunjukkan bahwa komposisi produk methylal paling besar dicapai ketika umpan masuk pada tahap ke 10 atau tahap ke-3 dari zona reaktif. Oleh karena itu, untuk simulasi selanjutnya formaldehid dan metanol akan dimasukkan pada tahap ke-3 dari zona reaktif.

Tabel 3 Komposisi methylal pada variasi letak

umpan masuk

Letak umpan masuk Komposisi methylal

tahap ke 1 dari tahap reaktif 0,93033583 tahap ke 2 dari tahap reaktif 0,97362905 tahap ke 3 dari tahap reaktif 0,99088484 tahap ke 4 dari tahap reaktif 0,98725847 tahap ke 5 dari tahap reaktif 0,97780049 tahap ke 6 dari tahap reaktif 0,96815019 tahap ke 7 dari tahap reaktif 0,96009706 tahap ke 8 dari tahap reaktif 0,95374709 tahap ke 9 dari tahap reaktif 0,94526244 tahap ke 10 dari tahap reaktif 0,95374709 tahap ke 11 dari tahap reaktif 0,94173545

Optimasi Kolom Distilasi Reaktif-Ekstraktif

Simulasi dilakukan pada jumlah tahap reaktif,

stripping, dan rectifying, serta letak umpan masuk

ekstraktan yang bervariasi. Optimasi dilakukan dengan memaksimalkan nilai Net Present Value (NPV). Biaya investasi, biaya energi, biaya bahan baku, dan hasil penjualan dihitung untuk mendapatkan nilai NPV.

Optimasi Jumlah Tahap Reaktif (Nrx)

Simulasi jumlah tahap reaktif dilakukan pada jumlah tahap 9 sampai 16. Rasio refluks dan reboiler duty diubah-ubah hingga tercapai kemurnian methylal sebesar 99%. Berikut ini adalah pengaruh perubahan jumlah tahap reaktif terhadap biaya investasi, biaya energi, dan NPV.

Pengaruh Jumlah Tahap Reaktif terhadap Biaya Investasi

Perubahan jumlah tahap reaktif (Nrx) mempengaruhi biaya kolom, tray, dan heat exchanger. Tabel 4 menunjukkan besarnya biaya investasi per kg methylal yang dihasilkan pada jumlah tahap reaktif yang berbeda-beda. Kurva perbandingan biaya investasi terhadap jumlah tahap reaktif ditunjukkan oleh gambar 4.

Tabel 4 Biaya investasi pada masing-masing jumlah

tahap reaktif Nrx Biaya Investasi ($/kg methylal) 9 0,000670767 10 0,000695207 11 0,000720121 12 0,000744994 13 0,000770129 14 0,000795417 15 0,000820688 16 0,000845948

Gambar 4 Kurva biaya investasi terhadap jumlah

tahap reaktif

Semakin meningkat jumlah tahap reaktif, maka biaya investasinya semakin meningkat juga. Hal ini disebabkan karena jumlah tahap yang semakin banyak akan meningkatkan biaya kolom, tray, dan

heat exchanger yang digunakan

.

Pengaruh Jumlah Tahap Reaktif terhadap Biaya Energi

Biaya energi kolom distilasi reaktif-ekstraktif dipengaruhi oleh beban reboiler dan kondensor yang dibutuhkan untuk menghasilkan produk dengan kemurnian tertentu. Tabel 5 menunjukkan perbandingan biaya energi per kg methylal yang dihasilkan pada masing-masing jumlah tahap reaktif,. Gambar 5 menunjukkan kurva perbandingan besarnya biaya energi terhadap jumlah tahap reaktif.

Tabel 5 Biaya energi pada masing-masing jumlah

tahap reaktif Nrx Biaya Energi ($/kg methylal) 9 0,001073408 10 0,001072782 11 0,001072998 12 0,001073624 13 0,001074259 14 0,001074793 15 0,001075223 16 0,001075561

Berdasarkan simulasi tersebut, dapat terlihat bahwa peningkatan jumlah tahap reaktif dapat meningkatkan konsumsi energi. Pada jumlah tray reaktif yang semakin banyak, dibutuhkan vapor

boilup yang semakin besar untuk mendorong

komponen-komponen keluar dari kolom. Produksi methylal mengalami peningkatan seiring dengan bertambahnya jumlah tahap reaktif. Namun peningkatan produksi tersebut tidak seimbang dengan biaya energi yang dibutuhkan. Hal ini mengakibatkan meningkatnya biaya energi.

Gambar 5 Kurva biaya energi terhadap jumlah tahap

reaktif

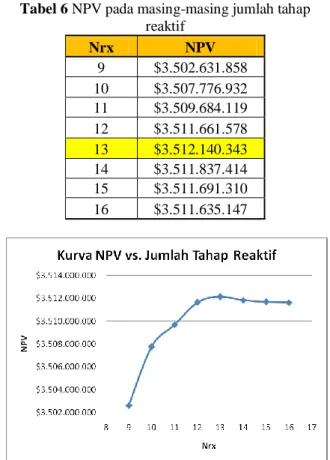

Pengaruh Jumlah Tahap Reaktif terhadap NPV

Biaya investasi, energi, bahan baku, dan penjualan diakumulasi dengan menggunakan metode NPV untuk mengetahui jumlah tahap reaktif yang optimum. Tabel 6 merupakan hasil yang didapat dari perhitungan NPV. Grafik perbandingan nilai NPV terhadap perubahan jumlah tahap reaktif dapat dilihat pada gambar 6.

Tabel 6 NPV pada masing-masing jumlah tahap

reaktif Nrx NPV 9 $3.502.631.858 10 $3.507.776.932 11 $3.509.684.119 12 $3.511.661.578 13 $3.512.140.343 14 $3.511.837.414 15 $3.511.691.310 16 $3.511.635.147

Gambar 6 Kurva NPV terhadap jumlah tahap reaktif

Peningkatan jumlah tahap reaktif akan meningkatkan nilai NPV. Hal ini dipengaruhi oleh jumlah methylal yang dihasilkan. Jumlah tahap reaktif yang semakin banyak akan meningkatkan produksi methylal. Biaya investasi dan biaya energinya semakin besar, namun hal ini diikuti oleh

meningkatnya produksi methylal, sehingga nilai NPV juga meningkat. Tabel 7 menunjukkan biaya investasi, biaya energi, biaya bahan baku, dan penjualan yang didapatkan dari perhitungan.

Jumlah tahap reaktif yang semakin banyak tidak selalu meningkatkan nilai NPV. Pada suatu titik, peningkatan jumlah tahap reaktif tidak lagi memberikan kenaikan nilai NPV. Nilai NPV cenderung stagnant. Jumlah produksi methylal setiap

tahunnya sudah tidak lagi mengalami peningkatan yang signifikan. Biaya investasi dan biaya energinya terus meningkat. Peningkatan produksi methylal ini tidak lagi signifikan. Hal ini mengakibatkan menurunnya nilai NPV. Jumlah tahap reaktif optimum untuk proses pembuatan methylal adalah 13 tahap, dimana pada tahap tersebut didapatkan nilai NPV yang maksimum.

Tabel 7 Biaya investasi, energi, bahan baku, dan penjualan

Nrx Biaya Investasi ($/10year) Biaya Energi ($/year)

Bahan Baku Produk Methylal

Metanol ($/year) Formaldehid ($/year) X methylal Laju alir (kg/hr) Methylal ($/year) 9 129901,56 20787,76 832378,42 1580987,77 0,991006 74,54934 629496220 10 134828,12 20805,50 832378,42 1580987,77 0,991033 74,65650 630418111 11 139751,08 20823,25 832378,42 1580987,77 0,990926 74,70514 630760354 12 144678,54 20849,86 832378,42 1580987,77 0,990795 74,75703 631115187 13 149598,47 20867,61 832378,42 1580987,77 0,990673 74,77644 631201714 14 154512,76 20878,25 832378,42 1580987,77 0,990577 74,77740 631148294 15 159425,54 20887,12 832378,42 1580987,77 0,990513 74,77922 631122947 16 164336,91 20894,22 832378,42 1580987,77 0,990473 74,78116 631113699

Optimasi Jumlah Tahap Rectifying dan Stripping

Optimasi jumlah tahap rectifying (Nr) dan stripping (Ns) dilakukan pada jumlah tahap reaktif yang optimum, yaitu 13 tahap. Simulasi jumlah tahap

rectifying dilakukan dari 4 sampai 6. Kemurnian

methylal tidak dapat mencapai 99% jika simulasi dilakukan dengan tahap rectifying dibawah 4. Simulasi jumlah tahap stripping dilakukan dari 5 sampai 9. Simulasi jumlah tahap stripping dibawah 5 tidak dapat dilakukan karena komposisi methylal yang terbuang lewat bagian bawah kolom cukup besar.

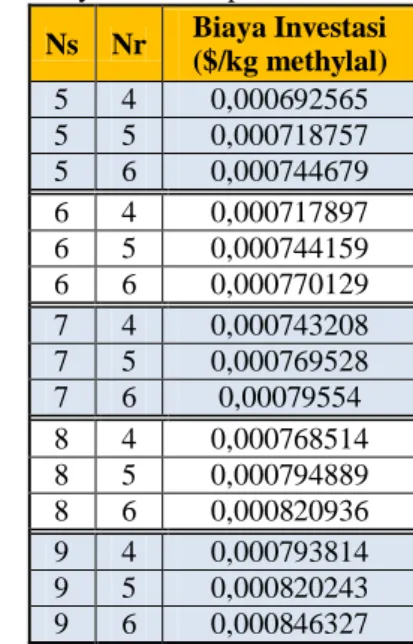

Pengaruh Nr dan Ns terhadap Biaya Investasi

Perubahan Nr dan Ns mempengaruhi biaya investasi. Tabel 8 menunjukkan pengaruh Nr dan Ns terhadap biaya investasi. Kurva perbandingan variasi Nr dan Ns terhadap biaya investasi per kg produk methylal yang dihasilkan ditunjukkan oleh gambar 7 dan gambar 8.

Gambar 7 Kurva perbandingan biaya investasi

terhadap Nr pada Ns tertentu

Gambar 4.8 Kurva perbandingan biaya investasi

terhadap Ns pada Nr tertentu

Tabel 8 Biaya Investasi pada Nr dan Ns tertentu Ns Nr Biaya Investasi ($/kg methylal) 5 4 0,000692565 5 5 0,000718757 5 6 0,000744679 6 4 0,000717897 6 5 0,000744159 6 6 0,000770129 7 4 0,000743208 7 5 0,000769528 7 6 0,00079554 8 4 0,000768514 8 5 0,000794889 8 6 0,000820936 9 4 0,000793814 9 5 0,000820243 9 6 0,000846327

Dari segi biaya investasi, peningkatan jumlah tahap stripping dan rectifying akan memperbesar biaya investasi. Penambahan jumlah tahap tersebut akan meningkatkan biaya alat seperti tray, kolom, dan heat exchanger yang dibutuhkan untuk menghasilkan methylal 99%. Pada 4 tahap rectifying dan 5 tahap stripping, biaya investasi yang dibutuhkan lebih kecil dibandingkan jumlah tahap lainnya.

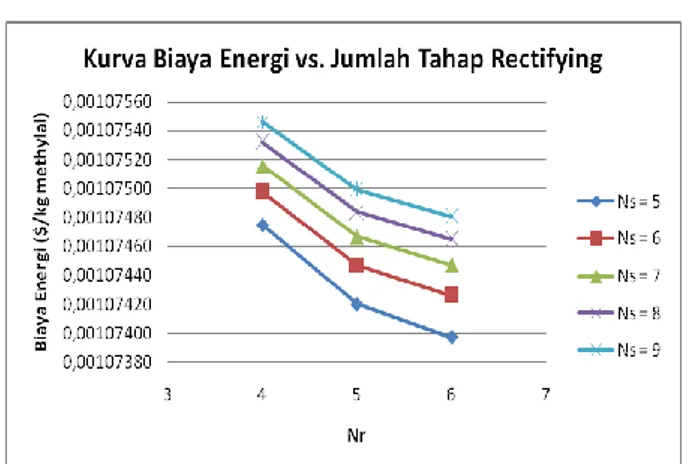

Pengaruh Nr dan Ns terhadap Biaya Energi

Pada simulasi yang dilakukan pada proses pembuatan methylal, jumlah tahap rectifying (Nr) dan stripping (Ns) mempengaruhi kebutuhan energi kolom. Tabel 9 menunjukkan pengaruh Nr dan Ns terhadap biaya energi per kg methylal yang dihasilkan. Kurva perbandingan variasi Nr dan Ns terhadap biaya energi ditunjukkan oleh gambar 9 dan gambar 10.

Tabel 9 Biaya energi pada masing-masing Nr dan Ns

Ns Nr Biaya Energi ($/kg methylal) 5 4 0,001074748 5 5 0,001074201 5 6 0,001073972 6 4 0,001074978 6 5 0,001074467 6 6 0,001074259 7 4 0,001075159 7 5 0,001074665 7 6 0,001074471 8 4 0,00107532 8 5 0,001074838 8 6 0,001074649 9 4 0,001075461 9 5 0,001074991 9 6 0,001074808

Tabel 10 Beban reboiler (Qr) dan kondensor (Qc)

pada masing-masing Nr dan Ns

Ns Nr Qr (kw) Qc (kw) 5 4 27,446800 47,232105 5 5 27,388650 47,160115 5 6 27,353760 47,113014 6 4 27,446800 47,223266 6 5 27,388650 47,150346 6 6 27,353760 47,102663 7 4 27,446800 47,216056 7 5 27,388650 47,142787 7 6 27,353760 47,094755 8 4 27,446800 47,209543 8 5 27,388650 47,136041 8 6 27,353760 47,087777 9 4 27,446800 47,203844 9 5 27,388650 47,130110 9 6 27,353760 47,081729

Gambar 9 Kurva perbandingan biaya energi

terhadap Nr pada Ns tertentu

Jumlah tahap rectifying (Nr) yang semakin besar akan menurunkan biaya energi yang dibutuhkan oleh kolom untuk mencapai konversi methylal sebesar 99%. Hal ini disebabkan karena semakin sedikitnya beban reboiler dan kondensor yang dibutuhkan untuk memurnikan methylal, seperti yang terlihat pada tabel 10.Semakin banyak jumlah tahap

rectifying, produk akan semakin mudah dimurnikan,

sehingga menurunkan beban reboiler dan kondensor yang dibutuhkan. Oleh karena itu, penambahan jumlah tahap rectifying akan menurunkan biaya energi.

Gambar 10 Kurva perbandingan biaya energi

terhadap Ns pada Nr tertentu

Jumlah tahap stripping (Ns) mempengaruhi perolehan keluaran produk bawah. Semakin banyak jumlah tahap stripping, komposisi air sebagai produk bawah semakin besar, sehingga komposisi methylal yang terbawa sebagai produk bawah semakin kecil. Komposisi methylal yang diperbolehkan keluar sebagai produk bawah ini adalah kurang dari 0,1%. Beban kondensor dan reboiler pada variasi jumlah tahap stripping dapat dilihat pada tabel 4.12.

Berbeda dengan jumlah tahap rectifying, penambahan jumlah tahap stripping justru akan meningkatkan biaya energi. Beban kondensor yang dibutuhkan semakin kecil dengan meningkatnya jumlah tahap stripping. Namun dari hasil simulasi, laju alir methylal sebagai produk atas akan menurun

seiring dengan bertambahnya jumlah tahap stripping. Hal ini mengakibatkan biaya energi per kg methylal yang diproduksi akan meningkat. Oleh karena itu, jumlah tahap stripping yang semakin besar akan meningkatkan biaya energi yang dibutuhkan.

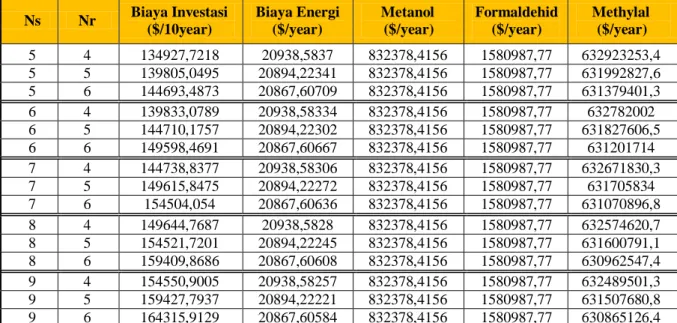

Pengaruh Nr dan Ns terhadap NPV

Optimasi jumlah tahap stripping (Ns) dan rectifying (Nr) dilakukan dengan metode NPV. Jumlah tahap

stripping dan rectifying yang optimum adalah jumlah

tahap dengan nilai NPV paling besar. . Tabel 11 menunjukkan nilai NPV pada masing-masing Nr dan Ns yang didapatkan dari hasil simulasi dan perhitungan. Biaya investasi, biaya energi, biaya bahan baku, dan penjualan ditunjukkan oleh tabel 12. Kurva perbandingan nilai NPV terhadap Nr dan Ns ditunjukkan oleh gambar 11dan gambar 12

.

Tabel 11 NPV pada masing-masing Nr dan Ns

Nr=4 Nr=5 Nr=6 Ns = 5 $3.521.769.752 $3.516.568.234 $3.513.137.358 Ns = 6 $3.520.976.266 $3.515.640.855 $3.512.140.343 Ns = 7 $3.520.356.390 $3.514.956.178 $3.511.405.143 Ns = 8 $3.519.808.921 $3.514.364.952 $3.510.795.446 Ns = 9 $3.519.328.986 $3.513.840.380 $3.510.246.795

Tabel 12 Biaya investasi, biaya energi, biaya bahan baku, dan penjualan pada variasi Nr dan Ns

Ns Nr Biaya Investasi ($/10year) Biaya Energi ($/year) Metanol ($/year) Formaldehid ($/year) Methylal ($/year) 5 4 134927,7218 20938,5837 832378,4156 1580987,77 632923253,4 5 5 139805,0495 20894,22341 832378,4156 1580987,77 631992827,6 5 6 144693,4873 20867,60709 832378,4156 1580987,77 631379401,3 6 4 139833,0789 20938,58334 832378,4156 1580987,77 632782002 6 5 144710,1757 20894,22302 832378,4156 1580987,77 631827606,5 6 6 149598,4691 20867,60667 832378,4156 1580987,77 631201714 7 4 144738,8377 20938,58306 832378,4156 1580987,77 632671830,3 7 5 149615,8475 20894,22272 832378,4156 1580987,77 631705834 7 6 154504,054 20867,60636 832378,4156 1580987,77 631070896,8 8 4 149644,7687 20938,5828 832378,4156 1580987,77 632574620,7 8 5 154521,7201 20894,22245 832378,4156 1580987,77 631600791,1 8 6 159409,8686 20867,60608 832378,4156 1580987,77 630962547,4 9 4 154550,9005 20938,58257 832378,4156 1580987,77 632489501,3 9 5 159427,7937 20894,22221 832378,4156 1580987,77 631507680,8 9 6 164315,9129 20867,60584 832378,4156 1580987,77 630865126,4

Gambar 11 Kurva perbandingan NPV terhadap Nr

pada Ns tertentu

Gambar 12 Kurva perbandingan NPV terhadap Ns

Semakin besar jumlah tahap rectifying (Nr), maka nilai NPV semakin kecil. Tabel 12 menunjukkan bahwa peningkatan jumlah tahap

rectifying menyebabkan produksi methylal menurun,

biaya energi yang semakin kecil, dan biaya investasi yang semakin besar. Meskipun biaya energinya semakin kecil, namun nilai NPV yang dihasilkan tetap lebih kecil dikarenakan jumlah methylal yang didapatkan lebih sedikit dan biaya investasinya semakin besar. Berdasarkan simulasi tersebut, jumlah tahap rectifying yang optimum untuk proses pembuatan methylal adalah 4 tahap

.

Peningkatan jumlah tahap stripping (Ns) pada proses pembuatan methylal menyebabkan penurunan nilai NPV. Pada tabel 12 dapat dilihat bahwa jumlah tahap stripping yang semakin besar akan meningkatkan biaya investasi dan menurunkan produksi methylal. Oleh karena itu, nilai NPV akan semakin kecil seiring dengan meningkatnya jumlah tahap stripping. Berdasarkan simulasi tersebut, jumlah tahap stripping yang optimum untuk proses pembuatan methylal adalah 5 tahap.

Optimasi Letak Ekstraktan Masuk

Setelah mendapatkan jumlah tahap reaktif, rectifying (Nr), dan stripping (Ns) yang optimum, maka selanjutnya dilakukan optimasi terhadap letak ekstraktan masuk. Simulasi ini dilakukan pada jumlah tahap reaktif sebanyak 13 tahap, jumlah tahap

rectifying sebanyak 4 tahap, dan jumlah tahap stripping sebanyak 5 tahap. Esktraktan masuk pada

tahap rectifying. Karena jumlah tahap rectifying optimum adalah 4 tahap, maka simulasi letak ekstraktan masuk dilakukan pada tahap ke-2, 3, 4, dan 5.

Pengaruh Letak Ekstraktan Masuk terhadap Biaya Investasi

Letak ekstraktan masuk mempengaruhi biaya investasi yang dibutuhkan, terutama biaya alat heat

exchanger. Tabel 13 menunjukkan besarnya biaya

investasi untuk setiap variasi letak ekstraktan masuk, sedangkan gambar 13 menunjukkan kurva perbandingan biaya investasi terhadap letak ekstraktan masuk.

Tabel 13 Biaya investasi pada masing-masing letak

ekstraktan masuk

Letak ekstraktan Masuk Biaya Investasi ($/kg methylal)

Tahap ke-1 dari tahap rectifying 0,000748253 Tahap ke-2 dari tahap rectifying 0,000743574 Tahap ke-3 dari tahap rectifying 0,000742944 Tahap ke-4 dari tahap rectifying 0,000742741

Menurut perhitungan yang didapat, biaya investasi paling rendah adalah ketika ekstraktan masuk pada tahap ke-4. Ekstraktan yang masuk dari tahap atas rectifying membutuhkan biaya investasi

yang lebih besar dibandingkan ekstraktan yang masuk dari bagian bawah tahap rectifying. Besarnya alat heat exchanger yang dibutuhkan akan meningkat jika ekstraktan dimasukkan melalui bagian atas tahap

rectifying. Jika dilihat dari segi biaya investasinya,

maka letak ekstraktan masuk yang paling baik adalah pada tahap ke-4 dari tahap rectifying, dimana pada tahap tersebut biaya investasinya minimum.

Gambar 13 Kurva perbandingan biaya investasi

terhadap letak ekstraktan masuk

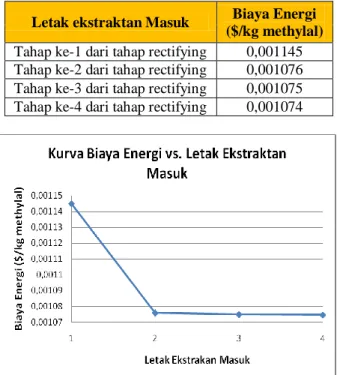

Pengaruh Letak Ekstraktan Masuk terhadap Biaya Energi

Biaya energi yang dibutuhkan pada setiap variasi letak ekstraktan masuk berbeda-beda. Hal ini ditunjukkan oleh tabel 14. Gambar 14 menunjukkan kurva perbandingan biaya energi pada setiap letak ekstraktan masuk.

Tabel 14 Biaya energi pada variasi letak ekstraktan

masuk

Letak ekstraktan Masuk Biaya Energi ($/kg methylal)

Tahap ke-1 dari tahap rectifying 0,001145 Tahap ke-2 dari tahap rectifying 0,001076 Tahap ke-3 dari tahap rectifying 0,001075 Tahap ke-4 dari tahap rectifying 0,001074

Gambar 14 Kurva perbandingan biaya energi

Letak ekstraktan masuk juga berpengaruh terhadap kebutuhan energi kolom. Ekstraktan yang masuk pada bagian atas rectifying menghasilkan biaya energi yang lebih besar dibandingkan dengan ekstraktan yang masuk pada bagian bawah rectifying.

Dari gambar 14 terlihat bahwa saat ekstraktan masuk pada tahap ke-1, maka biaya energinya jauh lebih besar daripada tahap lainnya. Hal ini disebabkan karena sulitnya memisahkan ekstraktan (air) dari produk sehingga membutuhkan beban reboiler dan kondensor yang lebih besar untuk mencapai kemurnian tertentu. Jika ditinjau dari segi biaya energi, maka letak ekstraktan yang menghasilkan biaya energi paling kecil adalah pada tahap ke-4 dari tahap recitifying.

Pengaruh Letak Ekstraktan Masuk terhadap NPV

Optimasi letak ekstraktan masuk dilakukan dengan metode NPV, dimana letak ekstraktan masuk yang optimum adalah letak ekstraktan dengan nilai NPV yang paling besar. Tabel 15 menunjukkan pengaruh letak ekstraktan masuk terhadap biaya investasi, energi, bahan baku, dan penjualan. Pengaruh letak ekstraktan masuk terhadap NPV ditunjukkan oleh tabel 16. Hubungan antara NPV terhadap letak ekstraktan masuk dapat dilihat pada gambar 15.

Tabel 15Pengaruh letak ekstraktan masuk terhadap biaya investasi, energi, bahan baku, dan penjualan Letak ekstraktan Biaya Investasi ($/10year) Biaya Energi ($/year) Metanol ($/year) Formaldehid ($/year) Methylal ($/year) tahap ke-2 145526,034 22269,37336 832378,4156 1580987,77 631444201,2 tahap ke-3 144740,4163 20938,58331 832378,4156 1580987,77 632234297,9 tahap ke-4 144742,7983 20938,5837 832378,4156 1580987,77 632923253,4 tahap ke-5 144742,2243 20938,58361 832378,4156 1580987,77 633196779

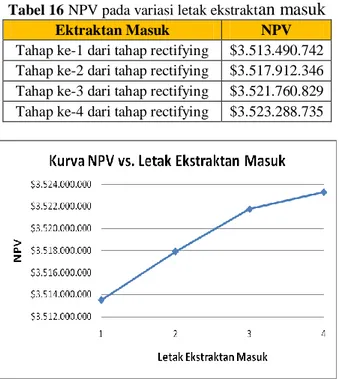

Tabel 16NPV pada variasi letak ekstrakt

an masuk

Ektraktan Masuk NPV

Tahap ke-1 dari tahap rectifying $3.513.490.742 Tahap ke-2 dari tahap rectifying $3.517.912.346 Tahap ke-3 dari tahap rectifying $3.521.760.829 Tahap ke-4 dari tahap rectifying $3.523.288.735

Gambar 15 Kurva perbandingan NPV terhadap letak

ekstraktan masuk

Semakin bawah letak ekstraktan masuk, maka nilai NPV yang didapatkan semakin tinggi. Hal ini disebabkan karena biaya investasi dan biaya energi yang dibutuhkan semakin rendah. Jumlah methylal yang dihasilkan juga semakin banyak, sehingga nilai NPV yang didapatkan semakin meningkat. Dari hasil perhitungan NPV tersebut, maka letak ekstraktan masuk yang optimum adalah pada tahap ke-4 dari tahap rectifying atau pada tahap paling bawah dari zona rectifying.

Hasil Optimasi Kolom Distilasi Reaktif-Ekstraktif

Berdasarkan simulasi dan hasil perhitungan yang dilakukan, maka dapat ditentukan jumlah tahap reaktif, rectifying, dan stripping, serta letak ekstraktan masuk yang optimum untuk proses pembuatan methylal. Kolom distilasi reaktif-ekstraktif tersebut membutuhkan 22 tahap, yang terdiri dari 13 tahap reaktif, 4 tahap rectifying, dan 5 tahap stripping. Ekstraktan berupa air dimasukkan melalui tahap rectifying, pada tahap ke-4 dari tahap

rectifying.

KESIMPULAN

1. Ekstraktan berupa air yang dimasukkan ke dalam kolom dapat meningkatkan kemurnian methylal hingga 99%.

2. Jumlah tahap reaktif yang optimum untuk proses pembuatan methylal adalah 13 tahap

3. Jumlah tahap rectifying yang optimum adalah 4 tahap

4. Jumlah tahap stripping yang optimum adalah 5 tahap

5. Letak ekstraktan masuk yang optimum adalah pada bagian paling bawah tahap rectifying (tahap ke-4 dari zona rectifying)

DAFTAR PUSTAKA

CHEW YIN HOON, A. L. L., APRILIA JAYA,

MOCHAMAD ADHA FIRDAUS 2013.

Engineering Design Guidelines. Distillation

Column and Sizing. Malaysia: KLM Technology

HONGZHONG LIU, H. G., YUBO MA, ZHIXIAN GAO, WUMANJIANG ELI 2011. Synthesis of High-Purity Methylal via Extractive Catalytic Distillation. Chemical Engineering Technology JAN-OLIVER DRUNSEL, M. R., HANS HASSE

2011. Experimental study and model of reaction kinetics of heterogeneously catalyzed methylal synthesis. Chemical Engineering Research and

Design.

LUYBEN, W. L. & YU, C.-C. 2009. Reactive

distillation design and control, Wiley-AIChE.

SEINOSUKE SATOH, Y. T. 1999. Process for

Producing Methylal. Japan patent application.

YOSHIO TANAKA, S. Y. 2000. Process For

Purification of Methylal. Japan patent application