i

DRAFT LAPORAN

PERCONTOHAN PENGOLAHAN ZEOLIT DAN BENTONIT DI

CITATAH KAB.BANDUNG BARAT

Oleh:

Ir.Zulkarnain

Ir.Husaini M.Sc

Ir.Syafei Syukri

Rezky Iriansyah

Acep Sudirman

Yayan Sofyan

Jejen

ii

KELOMPOK LITBANG TEKNOLOGI PENGOLAHAN MINERAL

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

2009

SARILingkup kegiatan Tim Percontohan Pengolahan Zeolit dan Bentonit di Citatah tahun 2009 adalah melakukan ujicoba aktivasi bentonit dan zeolit alam pada skala laboratorium dan pemasangan peralatan pilot plant berikut instalasi listrik dan air pada skala pilot.

Pada ujicoba aktivasi zeolit skala laboratorium ,zeolit yang digunakan ada dua macam, pertama adalah zeolit asal Sindangkerta (Cipatujah, Tasikmalaya), jenis campuran clinoptilolit dan mordenit, nilai KTK 79,26 meq/100 g. Komposisi kimia nya adalah sbb; : SiO2 77,60%; Al2O3 : 7,34%; Na2O : 0,96%; K2O : 3,95 %; CaO : 1,73%; Fe2O3 : 0,74% ; MgO : 6,60%. TiO2 : 0,16 % dan LOI 6,67%.

dan yang kedua adalah zeolit asal Lampung jenis mordenit, nilai KTK 72,24 meq/100 g. komposisi kimia nya adalah sbb; : SiO2

70,50%; Al2O3 : 12,37%; Na2O : 0,58%; K2O : 6,90 %; CaO : 1,48%; Fe2O3 : 1,32% ; MgO : 0,31%. TiO2 : 0,54 % dan LOI 5,70%.

Bentonit yang digunakan sebagai bahan baku pada ujicoba pengolahan bentonit pada skala laboratorium, berasal dari desa Parakan Honje (Bantarkalong, Tasikmalaya), mengandung montmorillonit dengan mineral ikutan kristobalit, memiliki daya pemucat warna minyak sawit mentah sebesar 40,2 – 43,8 % dan komposisi kimia SiO2 70,30 – 74,30%; Al2O3 : 9,11- 12,02%; Na2O : 0,05 –

0,31%; K2O : 0,16 - 0,43 %; CaO : 0,46 -1,08%; Fe2O3 : 1,68 - 2,85% ; MgO :4,25 – 5,20 %. TiO2 : 0,27 -0,44 % dan LOI 7,45 - 9,20%.

Untuk meningkatkan mutu dari zeolit dan bentonit tersebut , perlu diaktivasi. Pada zeolit, metoda aktivasi yang dilakukan adalah secara kimia dengan cara dikontakkan dengan larutan asam sulfat atau soda kostik pada kondisi diaduk. Setelah diaktifasi, disaring, dan dibilas sampai filtrat mendekati netral, dan dikeringkan sampai kadar air kurang dari 7%. Pada aktivasi menggunakan soda kostik, kondisi aktivasi ditetapkan sbb : lama pengadukan 1 jam, ukuran butir zeolit -28 + 48 mesh, konsentrasi soda kostik 0,5 N dan persen padatan 40%. Pada aktivasi menggunakan asam sulfat, kondisi aktivasi ditetapkan sebagai berikut ; lama pengadukan 1 jam, ukuran butir zeolit -28 + 48 mesh, konsentrasi asam sulfat 0,2 N dan persen padatan 20%, dan tanpa pemanasan. Pada bentonit, kondisinya adalah sebagai berikut : bahan pengaktif asam sulfat, waktu kontak bervariasi antara 3 – 6 jam, persen padatan 20%, dan konsentrasi asam 0,5 – 3 N.

Pada aktivasi zeolit menggunakan soda kostik, KTK meningkat dari 79,26 menjadi 139,14 meq/100 g ( zeolit asal Sindangkerta) dan dari 72,24 menjadi 85,63 meq/100g ( zeolit asal Lampung). Pada aktivasi menggunakan Asam sulfat, meningkat dari 79,26 menjadi 147,35 meq/100 g ( zeolit asal Sindangkerta) dan dari 72,24 menjadi 80,37 meq/100g ( zeolit Lampung).

Hasil uji daya pertukaran ion terhadap logam - logam Cu, Cd, Pb, Zn, Cr, Ni dan Co menunjukkan bahwa hasil aktivasi menggunakan soda kostik lebih baik bila dibandingkan dengan aktivasi menggunakan asam sulfat. Zeolit Sindangkerta meningkat daya adsorpsi terhadap beberapa logam berat setelah diaktivasi dari semula sbb : Pb : 99,78%, , Cd, ; 38,44%, Cu ; 79,54%, Zn ; 33,51%, Cr ; 30,72% , Ni ; 30,35% dan Co; 31,46 %, Setelah diaktivasi dengan NaOH menjadi sbb; Pb : 99,44%, , Cd, ; 87,69%, Cu ; 96,88%, Zn ; 96,62 %, Cr ; 15,86% , Ni ; 71,94% dan Co; 83,69% pada kondisi uji pemakaian dosis berat zeolit 4 gram/100 ml dan nilai pH limbah 4,6. Kecuali pada logam Pb dan Cr terjadi penurunan. Zeolit Lampung meningkat daya adsorpsi terhadap beberapa logam berat setelah diaktivasi dari semula sbb : Pb : 86,76%, , Cd, ; 39,65%, Cu ; 85,44%, Zn ; 32,39%, Cr ; 24,19% , Ni ; 30,62% dan Co; 28,46%, Setelah diaktivasi dengan NaOH menjadi sbb; : Pb : 100%, , Cd, ; 90,75%, Cu ; 97,25%, Zn ; 97,83%, Cr ; 21,42% , Ni ; 83,04% dan Co; 87,93%. pada kondisi uji pemakaian dosis berat zeolit 4 gram/100 ml dan nilai pH limbah 4,6, kecuali pada logam Cr terjadi penurunan. Pada bentonit, setelah diaktifasi, ternyata nilai daya pemucatnya meningkat dari semula 40,2 – 43,8 menjadi 70,3 – 79,0 % , sebagai bahan pembanding, daya pemucat bentonit impor merk “ Tonsil” yang diuji secara sama sebesar 82,40%. Selain itu, kondisi aktivasi yang optimal terjadi pada konsentrasi asam 3 N, waktu aktivasi 3 jam dan persen padatan 20 %.

Berdasarkan hasil ujicoba aktivasi zeolit dan bentonit pada skala laboratorium, terjadi peningkatan mutu zeolit dan bentonit tersebut setelah diaktivasi, zeolit aktif yang dihasilkan telah meningkat nilai KTKnya, pada zeolit asal Sindangkerta mampu mencapai klasifikasi mutu yang cukup baik dan mampu menyerap logam-logam berat yang terdapat dalam limbah pada kondisi seperti tersebut diatas. Kegiatan pemasangan peralatan, instalasi air dan listrik belum bisa dilaksanakan karena peralatan skala pilot plant

yang direncanakan diadakan tahun 2009, ternyata belum bisa terlaksana karena peserta tender hanya dua peserta sehingga belum memenuhi persyaratan untuk terlaksananya tender tersebut. Kegiatan tersebut direncanakan akan dilakukan pada tahun 2010.

iii KATA PENGANTAR

Sebagai realisasi program Tim Percontohan Pengolahan Zeolit dan Bentonit di Citatah Kabupaten Bandung Barat, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara tahun 2009, maka telah dilaksanakan kegiatan dengan ruang lingkup sebagai berikut ; pertama melakukan ujicoba pengolahan zeolit dan bentonit pada skala laboratorium dan kedua adalah pemasangan peralatan pengolahan zeolit dan bentonit skala pilot plant di Citatah Kab. Bandung Barat.

Tim yang melaksanakan kegiatan ini adalah terdiri dari : Ir. Zulkarnain

Ir. Husaini M.Sc Ir. Syafei Syukri Rezky Iriansyah ST Acep Sudirman Yayan Sofyan Jejen

Dalam kesempatan ini kami ucapkan terima kasih kepada semua pihak yang telah ikut membantu dalam melaksanakan kegiatan b tersebut, sehingga dapat diselesaikannya laporan ini dengan baik.

Tim Percontohan Pengolahan Zeolit

iv DAFTAR ISI

Halaman :

SARI... ii KATA PENGANTAR... iii DAFTAR

ISI...

iv

DAFTAR TABEL... vi DAFTAR GAMBAR... vii DAFTAR LAMPIRAN... viii

I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Ruang Lingkup... 2 1.3 Tujuan... ... 2 1.4 Sasaran Kegiatan... 3 1.5 Lokasi Kegiatan... 3 II TINJAUAN PUSTAKA... 5 2.1 Proses Aktivasi Zeolit

...

5 2.2 Proses Aktivasi Bentonit

...

6 2.3 Peralatan untuk Aktivasi zeolit dan

bentonit………...

v 2.3.1 Pengecilan Ukuran ( Kominusi)

...

7 2.3.2 Pemisahan Air ( dewatering)

...

8 2.3.3 Klasifikasi Ukuran Butir...

8 III PROGRAM KEGIATAN... 1 0 IV METODOLOGI... ... 1 1 4.1 Kegiatan Ujicoba Pengolahan Zeolit dan Bentonit pada Skala Laboratorium... 1

1 4.1.1 Bahan dan Peralatan... 1 1 4.1.2 Prosedr Kerja ... 1 2 4.2 Kegiatan Pemasangan Peralatan Skala pilot Plant ... 1

3

V HASIL DAN PEMBAHASAN

... 1 4 5.1 Rancangan Proses... 1 4 5.1.1 Zeolit... ... 1 4 5.1.1. 1 Karakteristik Bahan Baku... 1 4 5.1.1. 2

Hasil Aktivasi Proses Aktivasi

... 1 6 5.1.1. 3 Bagan Alir... 2 0 5.1.2 Bentonit... ... 2 1 5.1.2. 1 Karakteristik Bahan Baku... 2 1 5.1.2. 2 Hasil Aktivasi ... 2 2

vi 3 Aktivasi... 3 5.2 Rancangan Pilot Plant... 2 4

5.2.1 Bagan Alir Peralatan ………. 2

4 5.2.2 Balansi material ………. 2 7 5.2.3 Kebutuhan Peralatan... 2 9 5.2.4 Spesifikasi peralatan ... 3 0 5.2.5 Utilitas ... . 3 5 5.3 Kegiatan Pemasangan Peralatan... 3 6 5.3.1 Persiapan……….. 3 6 5.3.2 Pelaksanaan Kegiatan………. 3 7

VI KESIMPULAN DAN SARAN

... 3 8 6.1 Kesimpulan ... 3 8 6.1.1 Ujicoba Skala laboratorium... 3 8 6.1.2 Kegiatan Pilot Plant... 3 9 6.2 Saran ... 3 9 DAFTAR PUSTAKA ... 4 0

vii

DAFTAR TABEL Halaman :

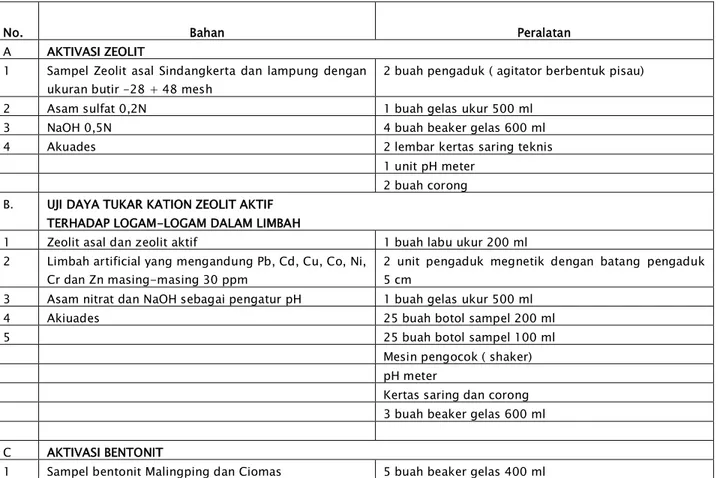

Tabel 4.1 Bahan dan peralatan untuk aktivasi zeolit, uji daya tukar kation zeolit aktif terhadap logam-logam dalam limbah dan aktivasi bentonit pada skala laboratorium.

11

Tabel 5.1 Komposisi kimia bahan baku zeolit dan bentonit. 15

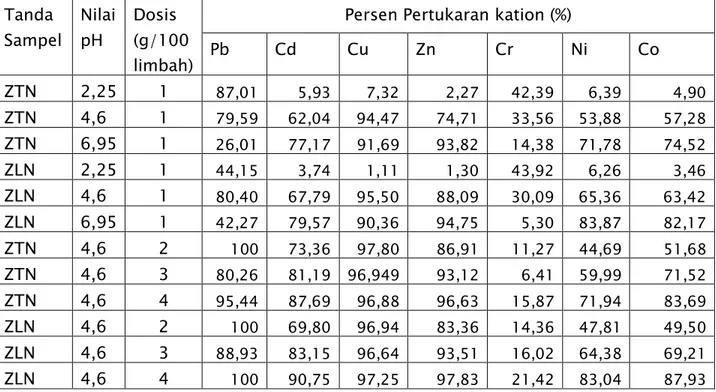

Tabel 5.2 Data nilai KTK, kadar air, berat jenis butiran ( bulk density) zeolit asal 15 Tabel 5.3 Persen Tukar Kation zelit asal terhadap logam-logam yang terdapat

dalam limbah dengan nilai pH 2,25 , 4,6 dan 6, 95 serta dosis zeolit 1 – 4 gram / 100 ml limbah

16

Tabel 5.4 Data nilai KTK, kadar air, perolehan zeolit aktif. 16

Tabel 5.5 Persen Tukar Kation zeolit yang diaktivasi dengan NaOH terhadap logam-logam yang terdapat dalam limbah dengan nilai pH 2,25 , 4,6 dan 6, 95 serta dosis zeolit 1 – 4 gram / 100 ml limbah.

17

Tabel 5.6 Persen pertukaran ion zeolit Sindangkerta ( ZTH) dan Lampung (ZLH) yang telah diaktivasi dengan asam sulfat terhadap logam-logam yang terdapat dalam limbah dengan pH2,25, dosis pemakaian zeolit 1 gram/100 ml limbah.

18

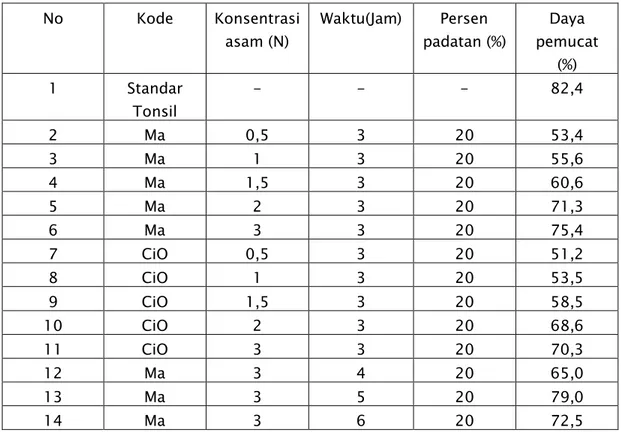

Tabel 5.7 Komposisi kimia bahan baku bentonit Ciomas dan Malingping. 21

Tabel 5.8 Data hasil percobaan pengolahan bentonit skala laboratorium. Ma= Malingping dan Cio = Ciomas).

22

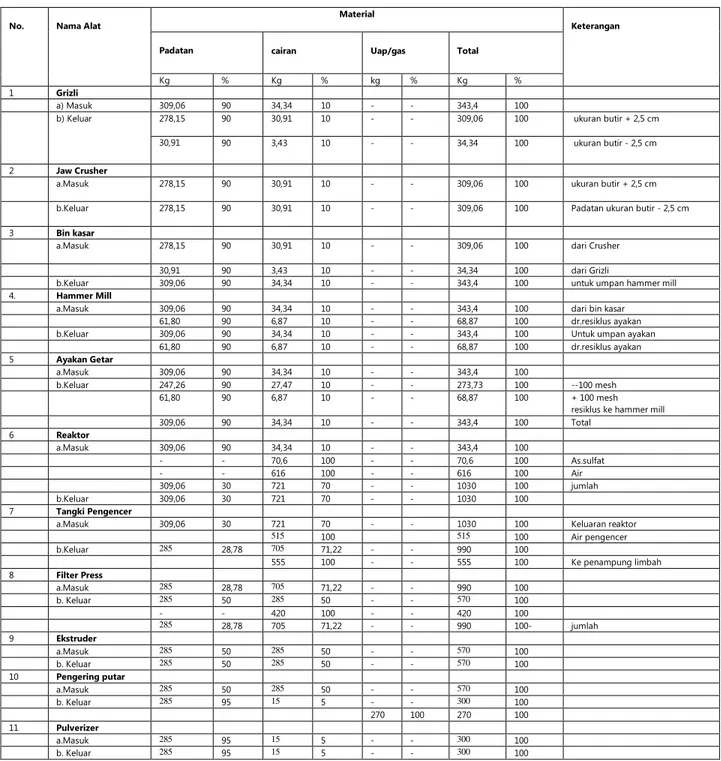

Tabel 5. 9 Balansi material aktivasi zeolit dengan produk 100 kg zeolit aktif 27 Tabel 5.10 Balansi material pada proses aktivasi bentonit dengan kapasitas produk

300 kg/batch bentonit aktif

28

Tabel 5.11 Kebutuhan peralatan pilot plant aktivasi zeolit dan bentonit 29

Tabel 5.12 Perkiraan kebutuhan listrik pada proses aktivasi zeolit dan bentonit 36 Tabel L.5.1 Data Konsentrasi Limbah asal pada percobaan pertukaran ion zeolit. 52

viii

DAFTAR GAMBAR Halaman:

Gambar 1 Peta Lokasi kegiatan 4

Gambar 5.1 Grafik persen tukar ion terhadap jenis-jenis logam pada dosis pemakaian zeolit yang sama dengan kondisi sampel yang berbeda (A) Pemakaian zeolit 1 gram/100 ml, (B) pemakaian zeolit 2 gram/100 ml, (C) Pemakaian zeolit 3 gram / 100 ml dan (D ) Pemakaian zeolit 4 gram / 100 ml.

19

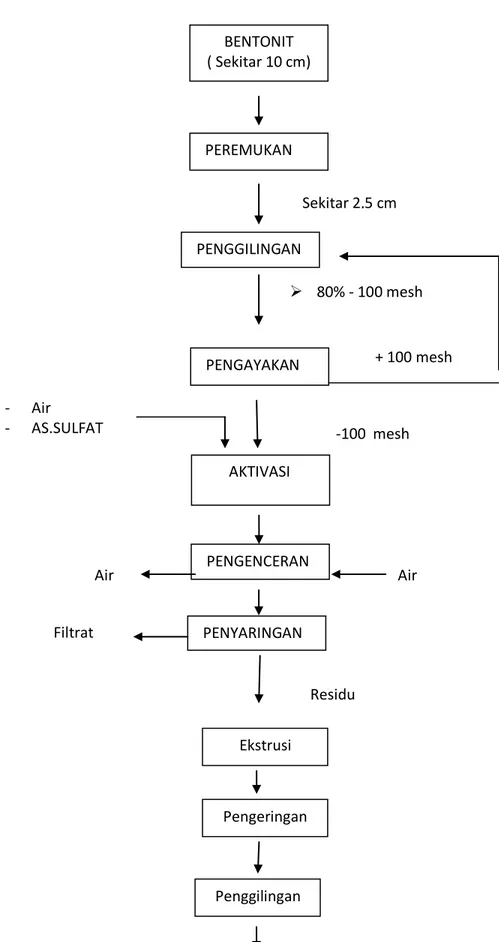

Gambar 5.2 Bagan alir Proses Aktivasi Zeolit 20

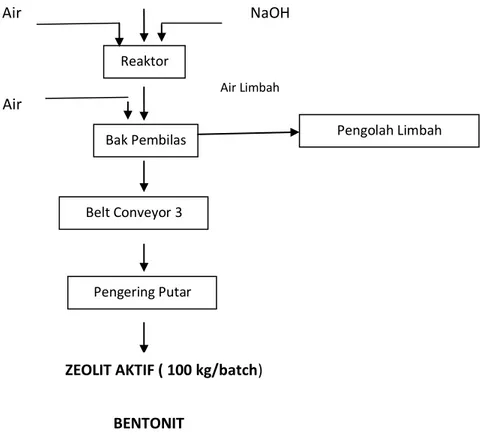

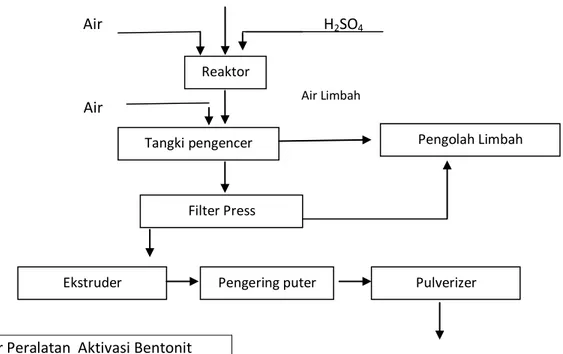

Gambar 5.3 Bagan alir Proses Aktivasi Bentonit 23

Gambar 5.4 Bagan Alir Peralatan Aktivasi Zeolit 25

Gambar 5.5 Bagan Alir Peralatan Aktivasi Bentonit 26

Gambar L.1.1 Difraktogram sampel zeolit Sindangkerta yang mengandung campuran zeolit jenis mordenit dan clinoptilolit

41

Gambar L.1.2 Poto SEM zeolit asal Sindangkerta pada pembesaran 3000 kali yang menunjukkan jenis clinoptilolit karena struktur yang lepas-lepas dan relatif berpori.

42

Gambar L.1.3 Poto SEM zeolit asal Lampung pada pembesaran 3000 kali yang menunjukkan jenis mordenit karena struktur yang fibrous dengan porositas yang relatif besar.

42

Gambar L.2.1 Difraktogram XRD bentonit Ciomas yang mengandung mineral montmorillonit, kristobalit dan kuarsa

43

Gambar L.2.2 Difraktogram XRD bentonit Malingping yang mengandung mineral montmorillonit,dan kristobalit.

44 Gambar L.7.1 Tata Letak Peralatan Pilot Plant Zeolit-Bentonit ( Tampak Atas) 56 Gambar L.7.2 Tata Letak Peralatan Pilot Plant Zeolit-Bentonit ( Tampak

Samping)

ix

DAFTAR LAMPIRAN Halaman: LAMPIRAN-1 DIFRAKTOGRAM XRD DAN SEM SAMPEL ZEOLIT 41 LAMPIRAN-2 DIFRAKTOGRAM XRD SAMPEL BENTONIT 43 LAMPIRAN- 3 PERHITUNGAN BALANSI MATERIAL PADA AKTIVASI

ZEOLIT DENGAN KAPASITAS PRODUK 100 KG ZEOLIT AKTIF/BATCH.

45

LAMPIRAN- 4 PERHITUNGAN BALANSI MATERIAL PADA AKTIVASI BENTONIT DENGAN KAPASITAS PRODUK 300 KG ZEOLIT AKTIF/BATCH.

48

LAMPIRAN- 5

DATA-DATA HASIL UJI COBA

52LAMPIRAN- 6 FOTO-FOTO KEGIATAN 54

LAMPIRAN- 7 TATA LETAK PERALATAN PADA PILOT PLANT ZEOLIT DAN BENTONIT CITATAH

1 I. PENDAHULUAN

I.1 Latar Belakang

Endapan zeolit dan bentonit alam banyak diketemukan di berbagai daerah di

Indonesia. Salah satu daerah yang mempunyai potensi zeolit dan bentonit yang cukup baik untuk dikembangkan yaitu di Kab. Tasikmalaya Propinsi Jawa Barat dan Lampung. Umumnya mutu zeolit dan bentonit alam belum memenuhi spesifikasi untuk digunakan oleh industri pemakai, hal ini disebabkan oleh tingginya kandungan mineral ikutan sehingga perlu dilakukan tahapan pengolahan sebelum digunakan oleh industri pemakai. Proses pengolahan dengan cara aktifasi dapat meningkatkan mutu dari bentonit dan zeolit alam tersebut. Hasil penelitian terdahulu menunjukkan bahwa zeolit dan bentonit yang sudah teraktivasi memiliki mutu lebih baik dibandingkan dengan zeolit alam, hal ini telah dilakukan terhadap zeolit Bayah (Husaini, 1989 ), zeolit Polmas, Sulawesi Selatan (Husaini, 1990) dan bentonit Karangnunggal ( Husaini, 2002).

Pada Sentra Pengolahan Bahan Galian Terpadu di Citatah, (Kab. Bandung Barat) akan dibangun beberapa unit pengolahan bahan galian dalam skala pilot. Salah satu dari unit pengolahan tersebut adalah unit pengolahan zeolit dan bentonit . Jenis proses pengolahan yang dipilih untuk didirikan adalah aktifasi secara kimia dengan kapasitas masing-masing 100 kg/batch untuk zeolit dan 300 kg /batch untuk bentonit. Produk aktivasi zeolit berupa zeolit aktif dapat digunakan sebagai bahan penukar ion logam-logam yang terdapat pada air minum dan air limbah sedangkan pada aktivasi

2 bentonit menghasilkan bentonit aktif yang dapat digunakan sebagai bahan penjernih minyak sawit mentah.

Kegiatan percontohan pengolahan zeolit dan bentonit di Citatah merupakan kegiatan bertahap ( multi years) dimana pada tahun 2009 ini telah dilakukan uji pengolahan skala laboratorium untuk memantapkan data-data yang dibutuhkan pada perancangan proses aktivasi tersebut, pengadaan peralatan pada skala pilot, pemasangan peralatan, pemasangan instalasi air dan listrik serta uji kinerja peralatan terpasang. Berhubung adanya kendala pada proses pengadaan peralatan sehingga peralatan untuk Tim Percontohan Pengolahan Zeolit dan Bentonit di Citatah belum bisa terlaksana pada tahun 2009, maka kegiatan pemasangan peralatan, pembuatan instalasi air, listrik dan uji kinerja peralatan tidak bisa dilaksanakan pada tahun 2009, sehingga yang dilakukan pada tahun 2009 adalah ujicoba pengolahan zeolit dan bentonit pada skala laboratorium, pembuatan pondasi peralatan dan modifikasi alat yang telah tersedia yaitu melapisi reaktor bentonit dengan plat timah hitam.

Selanjutnya, rencana yang akan dilaksanakan pada tahun 2010 adalah proses pengadaan peralatan, pemasangan peralatan, pembuatan intalasi air dan listrik dan ujicoba kinerja peralatan.

Pada tahun 2011 akan dilaksanakan penyempurnaan peralatan utama dan peralatan penunjang terpasang dan ujicoba aktivasi zeolit, dan pada tahun 2012 akan dilaksanakan ujicoba aktivasi bentonit. Berikut ini program yang direncanakan.

2009 2010 2011 2012 Konstruksi Ujicoba skala Pengulangan Konstruksi Ujicoba pengolahan zeolit Ujicoba pengolahan bentonit

3 Laboratorium

1.2 Ruang Lingkup

Ruang lingkup kegiatan meliputi :

a) Ujicoba aktivasi bentonit dan zeolit pada skala laboratorium. Kegiatan ini meliputi pengambilan sampel zeolit dan bentonit di Kabupaten Tasikmalaya, karakterisasi sampel , ujicoba aktivasi dan ujimutu hasil aktivasi.

b) Pemasangan peralatan pilot plant, berikut instalasi listrik dan air di Sentra Pengolahan Bahan Galian Terpadu di Citatah, (Kab. Bandung Barat)

1.3 Tujuan

Mendirikan pilot plant aktivasi zeolit dan bentonit di Sentra Pengolahan Bahan Galian Terpadu di Citatah, (Kab. Bandung Barat) agar didapat prototype pilot plant proses aktivasi zeolit dan bentonit alam yang dapat dijadikan model dan juga dapat digunakan untuk pengembangan kondisi proses aktivasi zeolit dan bentonit alam sehingga produk zeolit terolah dapat digunakan untuk pengolahan air dan bentonit terolah sebagai bahan pemucat warna minyak sawit mentah.

1.4 Sasaran Kegiatan

a) Diperolehnya kondisi proses aktivasi zeolit dan bentonit sampai mencapai mutu produk sebagai berikut : - zeolit aktif memiliki Kapasitas Tukar Kation sebesar 120 meq/100 gram (minimum)

-bentonit aktif dengan nilai daya pemucat warna sawit mentah sebesar 75% (minimum).

4 b) Diperolehnya kondisi peralatan terpasang sebanyak 10 buah peralatan utama dengan kinerja yang optimal sehingga dapat digunakan pada ujicoba pengolahan bentonit pada skala pilot plant.

1.5 Lokasi

Pengambilan sampel zeolit alam dilakukan di Kabupaten Tasikmalaya ( Jawa Barat) sedangkan pemasangan peralatan untuk aktivasi zeolit dan bentonit dilakukan di Sentra Pengolahan Bahan Galian Terpadu di Citatah, Kab. Bandung Barat .( lihat Peta Gambar .1).

5

Gambar 1. Peta Lokasi Kegiatan

II. TINJAUAN PUSTAKA

2.1 Proses Aktifasi Zeolit Alam

Zeolit alam perlu diaktivasi untuk meningkatkan kemampuan daya adsorpsi atau pertukaran ion antara lain terhadap logam-logam berat tertentu. Aktivasi zeolit dapat dilakukan dengan cara aktifasi fisika dan kimia. Aktifasi fisika pada umumnya dilakukan dengan cara pemanasan pada suhu antara 300 - 400 oC selama 3-4 jam. Zeolit setelah dipanaskan akan mengeluarkan air (dehidrasi) dan menguapkan senyawa-senyawa organik yang mudah menguap yang mengotori pori-pori zeolit. Akibatnya pori-pori zeolit menjadi lebih bersih dan luas permukaan spesifik menjadi lebih besar, sehingga kapasitas pertukaran ion maupun daya serapnya juga bertambah besar.

Kemampuan zeolit hasil aktifasi sangat ditentukan oleh kondisi bahan baku (raw material), jenis asam, konsentrasi asam, perbandingan asam dengan bahan baku, suhu dan waktu kontak pada saat aktifasi. Zeolit yang mengandung banyak magnesium lebih mudah larut dari pada zeolit yang kaya akan aluminium. Sedangkan zeolit yang banyak mengandung besi kelarutannya berada diantara keduanya. Kelarutan tersebut akan bertambah besar bila derajad kristalinitas (degree of crystallinity) berkurang,

6 ukuran partikel diperkecil, dikalsinasi terlebih dahulu, dan diaktifasi dalam kondisi bertekanan. Secara umum, penggunaan asam di atas konsentrasi minimum dapat melarutkan logam-logam alkali, alkali tanah, besi dan aluminium dalam mineral zeolit. Pada konsentrasi antara 0,05-0,2 N, larutan yang terbentuk adalah silicate hydrosol, pada konsentrasi yang lebih tinggi terjadi larutan yang mengandung garam-garam dan pada konsentrasi yang lebih rendah akan terbentuk silika berlebih (excess silica). Sedangkan pada konsentrasi asam 20 % ke atas, silika tidak terlarut dan hydrosol tidak terbentuk.

Reaksi kimia yang terjadi pada proses aktifasi zeolit adalah reaksi pertukaran ion, di mana ion-ion yang mudah tertukar seperti K+, Na+ dan Ca+ diganti dengan ion H+ (bila digunakan asam) dan Na+ (bila digunakan basa) di dalam ruang interlamellar. Selain berlangsung pertukaran ion, juga terjadi proses pelarutan ion-ion yang ada dalam struktur kristal zeolit seperti Al3+, Fe3+ dan Mg2+, sehingga menghasilkan zeolit yang lebih porous secara fisik) dan lebih aktif (secara elektrokimia). Kondisi proses aktifasi kimia dengan basa (NaOH) adalah sebagai berikut: konsentrasi basa = 0,5 N, persen solid = 50% dan waktu pengadukan = 3 jam. Sedangkan untuk asam (H2SO4): konsentrasi asam = 0,2 N, persen solid = 12,50% dan waktu pengadukan = 1 jam. 2.2 Proses Aktifasi Bentonit

Prinsip aktifasi bentonit secara asam adalah meningkatkan properties yang ada dalam mineral dengan cara memanipulasi sifat fisik ataupun kimia tapi tidak sampai merusak struktur kristalnya. Kisi kisi kristal montmorillonit mempunyai dua lapisan silika tetrahedral mengapit satu lapisan alumina octahedral. Dalam lapisan tetrahedral, sebagian dari ion silicon diganti dengan ion alumina dan dalam lapisan octahedral sebagian ion aluminium diganti dengan ion ferro, ferri, calsium atau magnesium.

7 Pertukaran ion alami ini mengakibatkan terjadinya muatan negatif yang disetimbangkan oleh kation yang mampu bertukar yang ada, seperti Ca++, Mg++ , Na+,K+ atau H+, sehingga hal ini yang menyebabkan bentonit dari berbagai lokasi mempunyai sifat fisik dan kimia berbeda serta mempunyai mineral ikutan serta penngotor yang berbeda pula, oleh karena itu diperlukan porsi asam yang berbeda pula untuk proses aktifasinya.

Aktifasi bentonit dengan asam inorganik mempunyai tiga tujuan. Tujuan pertama adalah melarutkan pengotor, seperti kalsit, dll. Tujuan kedua adalah mengganti kation Ca++ atau Mg++ dengan ion H+ dan tujuan ketiga adalah melepaskan sebagian aluminium yang ada dalam lapisan tetrahedral dan juga sebagian ion ferri, ferro, aluminium dan magnesium dari lapisan tetrahedral. Selain hal tersebut juga terjadi perubahan fisik selama aktifasi, diameter permukaan pori dan distribusi pori meningkat dengan bentuk tiga dimensi. Luas permukaan butiran meningkat sesuai dengan peningkatan konsentrasi asam sampai ke titik maksimum selanjutnya terjadi penurunan. Berdasarkan mekanisme diatas, maka setelah melalui proses aktifasi, daya serap bentonit semakin meningkat. Faktor yang berpengaruh adalah, jenis bahan baku, konsentrasi asam, jenis asam ( asam sulfat, asam klorida, dll), waktu kontak, persen solid, juga ukuran butir berpengaruh terhadap penampilan produk. Ukuran butir yang lebih halus, akan memberikan penampilan produk yang lebih baik. Perlu dijelaskan disini, ukuran butir yang halus lebih sulit proses pengolahannya, terutama pada operasi penyaringan.Tidak ada cara yang pasti pada proses aktifasi asam, tiap pabrik mempunyai cara yang berbeda ataupun kondisi yang berbeda pula.

Umumnya sebelum dilakukan aktifasi skala industri dilakukan percobaan aktifasi skala laboratorium terlebih dahulu. Ada dua cara yang umum digunakan pertama adalah ; bentonit dikeringkan dengan sinar matahari, kemudian digerus sampai ukuran butir

8 100 mesh, selanjutnya dicampur dengan asam sulfat 25 %, dipanaskan selama jangka waktu tertentu, perlakuan ini bertujuan untuk melarutkan sebagian alumina dan oksida logam lainnya serta kondisi koloid dalam bentonit, sehingga ukuran pori lebih besar dan daya serap akan meningkat. Selanjutnya dilakukan pencucian dan dikeringkan terakhir digerus sampai ukuran butir 200 mesh. Metoda lain adalah bentonit dikeringkan 110 oC, digerus, dan dicampur dengan asam sulfat 95 %, dibiarkan beberapa jam, selanjutnya dicuci dan dikeringkan.

Produk samping yang dapat dihasilkan dari proses aktifasi asam adalah tawas. Tawas yang dihasilkan dalam bentuk aluminium sulfat. Hasil samping lain adalah gipsum sintetis. Gypsum dibuat dengan menambahkan bubuk kapur kedalam limbah asam sulfat. Bahan lain yang bisa didapatkan dari memanfaatkan asam sebagai bahan limbah adalah silika alumina gel, silika gel, lead sulfat, lead sulfit dll.

2.3 Peralatan untuk Aktivasi Zeolit dan Bentonit.

Berdasarkan fungsinya, secara umum, peralatan yang digunakan untuk proses aktivasi zeolit atau bentonit dapat dikelompokkan sebagai berikut ; alat pengecilan ukuran, klasifikasi ukuran butir, pereaksi, dan pelepasan air (dewatering). Berikut ini dibahas secara ringkas mengenai peralatan tersebut.

2.3.1 Pengecilan Ukuran ( kominusi)

Kominusi merupakan operasi pengecilan ukuran suatu bijih secara bertahap sampai diperoleh partikel bersih yang terpisah satu dari yang lain. Pada tahap awal, umumnya menggunakan peralatan jaw crusher dan gyratory crusher (ukuran produk=0,5-2 cm). Selanjutnya pada tahap kedua (Secondary crusher) menggunakan peralatan cone crusher, roll crusher, impact crusher (hammer mill) dan pada pengecilan ukuran akhir menggunakan peralatan bal mill, rod mill dan tube mill, Tower mill (produk 1-100

9 mikron dan kap. Sampai 100 ton/jam atau lebih), centrifugal mill; roller mill (cocok untuk kekerasan 4-5 mohs)- khususnya pada operasi kering menggunakan peralatan pendulum roller mill, table mill dan roller mill.

2.3.2 Alat Pemisahan air ( dewatering).

Dewatering (pemisahan padatan-cairan) mungkin menghasilkan konsentrat yang cukup kering, sehingga dapat dikapalkan/dipasarkan. Pemisahan air sebagian juga dapat dilakukan pada berbagai tahap dalam suatu pengolahan, sampai diperoleh umpan yang siap diolah pada tahap berikutnya.

Pada proses filtrasi, proses pemisahan padatan dari cairan dengan menggunakan media berpori yang dapat menahan padatan tetapi meloloskan cairan. Proses filterasi cocok untuk memisahkan cairan yang memiliki densiti mendekati padatan, karena sedimentasi tidak dapat digunakan di sini. Faktor-faktor yang mempengaruhi filtrasi yaitu : kehilangan tekanan, luas penampang filter, viskositas filtrat, tahanan filter cake, dan tahanan media filter dan lapisan mula dari cake. Jenis-jenis filter adalah : Pressure filter, Vacuum filter, Batch vacuum filter, Continuous vacuum filter, Rotary drum filter dan horizontal belt filter

Pengeringan dimaksudkan untuk menurunkan kandungan air sampai sekitar 5 % (wt) agar biaya pengangkutan (transport) dapat ditekan. Bila kadar air terlalu rendah, kehilangan debu sering menjadi masalah. Jenis pengering yang sering digunakan adalah . Rotary thermal dryer, bench dryer dan Tube dryer.

10 2.3.3 Klasifikasi Ukuran Butir

Dalam bentuk yang paling sederhana, ayakan merupakan suatu permukaan yang memiliki banyak lubang dengan ukuran tertentu. Bila campuran material yang memiliki bermacam-macam ukuran dilewatkan di atas permukaan ayakan yang memiliki ukuran lubang tertentu, maka akan terjadi pemisahan, di mana material yang lebih besar dari ukuran lubang akan tertahan, sedangkan yang ukurannya lebih kecil akan lolos lubang ayakan. Ada dua macam ayakan, yaitu ayakan diam (stationary screen) dan ayakan bergerak (moving screen). Ayakan diam di antaranya adalah grizzly dan sieve bends. Sedangkan ayakan bergerak di antaranya adalah revolving screens/trommel screens, shaking screens, reciprocating screens, gyratory screens, dan vibrating screens. Faktor-faktor yang mempengaruhi efisiensi pengayakan secara laboratorium meliputi: berat sampel, intensitas goyangan dan pukulan, distribusi ukuran partikel dalam sampel, persentase partikel halus dalam sampel, jumlah partikel yang berukuran dekat dengan ukuran lubang, dan kandungan air dalam sampel.

Pengayakan dapat dilakukan secara basah dan kering. Umpan yang semula berbentuk bongkahan diperkecil ukurannya dengan alat peremuk atau penggerus hingga diperoleh ukuran butiran tertentu. Produk pengecilan ukuran tersebut selanjutnya dilewatkan di atas ayakan.

Faktor-faktor yang mempengaruhi kinerja ayakan

Efektifitas ayakan harus selalu dikombinasikan dengan kapasitas, karena mungkin sekali penggunaan laju umpan yang rendah dan waktu pengayakan yang lama memberikan efek pemisahan yang hampir sempurna. Dalam prakteknya, agar ekonomis harus digunakan laju umpan yang relatif besar yang menurunkan waktu tinggal material diatas ayakan dan seringkali menghasilkan lapisan material yang tebal,

11 tempat di mana partikel halus harus bergerak menuju permukaan ayakan. Akibatnya efisiensi menjadi turun. Kapasitas dan efisiensi yang tinggi merupakan kebutuhan yang berlawanan untuk pemisahan, dan untuk itu perlu kompromi untuk mendapatkan hasil yang optimal. Untuk kapasitas tertentu, efektifitas pengayakan tergantung pada sifat operasi ayakan, yaitu kesempatan partikel secara keseluruhan melewati ayakan, segera setelah partikel mencapainya. Selain kecepatan umpan, faktor penting lainnya adalah laju getaran (vibration) dari ayakan. Ayakan digetarkan untuk meningkatkan efisiensi karena efek pencampuran (blinding) dikurangi, dan pemisahan (segregasi) material umpan terjadi, yang menyebabkan material halus bergerak melewati lapisan umpan ke permukaan ayakan. Bila laju getaran terlalu tinggi, maka akan menurunkan efisiensi, karena partikel mungkin melayang-layang di atas permukaan ayakan atau terlempar terlalu jauh dari permukaan yang berarti benturan dengan permukaan ayakan terlalu sedikit.

III. PROGRAM KEGIATAN

Program kegiatan yang dilakukan adalah sebagai berikut : a. Persiapan

Kegiatan pada tahapan persiapan adalah membuat rencana operasional dan mencari data penunjang yang berkaitan dengan pelaksanaan kegiatan Tim Percontohan pengolahan Zeolit dan bentonit di Citatah Kab. Bandung Barat.

b. Ujicoba aktivasi zeolit dan bentonit pada skala laboratorium

Ujicoba aktivasi zeolit dan bentonit pada skala laboratorium meliputi pengambilan sampel zeolit dan bentonit di Kabupaten Tasikmalaya, karakterisasi sampel, ujicoba

12 aktivasi secara kimia, uji mutu hasil aktivasi dan pembuatan bagan alir proses aktivasi zeolit dan bentonit.

c. Pembuatan rancangan pilot plant

Pembuatan rancangan pilot plant meliputi ; pembuatan skema tata letak peralatan yang disesuaikan dengan luas ruang yang ada yaitu sebesar 15 x 20 m2 , pembuatan bagan alir peralatan, kebutuhan peralatan, balansi material, spesifikasi peralatan, kebutuhan daya listrik dan kebutuhan air.

d. Pemasangan peralatan

Kegiatan ini meliputi sebagai berikut :

- Pembuatan pondasi dan pemasangan peralatan yang tersedia disesuaikan

dengan rancangan tata letak peralatan

- Instalasi listrik untuk peralatan yang tersedia disesuaikan dengan tata letak

peralatan

- Pembuatan instalasi air pada peralatan utama dan peralatan penunjang yang

tersedia

13 IV. METODOLOGI

Secara garis besar program kegiatan dibagi atas dua bagian, yaitu ujicoba pengolahan zeolit dan bentonit pada skala laboratorium dan pemasangan peralatan berikut instalasi listrik dan air pada skala pilot.

4.1 Kegiatan Ujicoba Pengolahan Zeolit dan Bentonit pada Skala Laboratorium. 4.1.1 Bahan dan Peralatan

Bahan, peralatan pada ujicoba aktivasi zeolit, uji daya tukar kation zeolit asal dan zeolit aktif serta aktivasi bentonit dapat dilihat pada Tabel 4.1

Tabel 4.1 . Bahan dan peralatan untuk aktivasi zeolit, uji daya tukar kation zeolit aktif terhadap logam-logam dalam limbah dan aktivasi bentonit pada skala laboratorium.

No. Bahan Peralatan

A AKTIVASI ZEOLIT

1 Sampel Zeolit asal Sindangkerta dan lampung dengan

ukuran butir -28 + 48 mesh

2 buah pengaduk ( agitator berbentuk pisau)

2 Asam sulfat 0,2N 1 buah gelas ukur 500 ml

3 NaOH 0,5N 4 buah beaker gelas 600 ml

4 Akuades 2 lembar kertas saring teknis

1 unit pH meter 2 buah corong

B. UJI DAYA TUKAR KATION ZEOLIT AKTIF

TERHADAP LOGAM-LOGAM DALAM LIMBAH

1 Zeolit asal dan zeolit aktif 1 buah labu ukur 200 ml

2 Limbah artificial yang mengandung Pb, Cd, Cu, Co, Ni, Cr dan Zn masing-masing 30 ppm

2 unit pengaduk megnetik dengan batang pengaduk 5 cm

3 Asam nitrat dan NaOH sebagai pengatur pH 1 buah gelas ukur 500 ml

4 Akiuades 25 buah botol sampel 200 ml

5 25 buah botol sampel 100 ml

Mesin pengocok ( shaker) pH meter

Kertas saring dan corong 3 buah beaker gelas 600 ml

C AKTIVASI BENTONIT

14

2 Asam sulfat 0,5 N , 1 N, 1,5 N , 2 N dan 3 N 5 buah labu ukur 500 ml

3 2 unit pengaduk magnetic dengan batang pengaduk 5

cm

4 2 buah corong dan 5 lembar kertas saring

5 1 buah gelas ukur 500 ml

4.1.2 Prosedur Kerja A. Aktivasi Zeolit

- Timbang 2 bagian zeolit dengan ukuran -28 + 48 mesh masing-masing 100 gram

- Masukkan Bagian pertama kedalam beaker gelas 600 ml yang berisi 150 g larutan NaOH 0,5N (persen padatan 40%), demikian juga bagian kedua kedalam beaker gelas 600 ml yang berisi 400g larutan H2SO4 0,2N (persen padatan 20%)

- Aduk Kedua bagian campuran diatas selama 1 jam.

- Saring kedua campuran diatas, residu dibilas sampai netral , filtrat yang keluar ditampung dan diukur volumenya. Keringkan residu (zeolit aktif) pada suhu 110oC selama 3 jam dan timbang untuk mengetahui perolehannya.

B. Uji daya tukar kation zeolit aktif terhadap logam-logam dalam limbah.

- Encerkan limbah artificial dengan faktor pengenceran 6 kali , karena ketersedian limbah yang terbatas. Buat volume limbah setelah diencerkan 2000 ml. Bagi limbah menjadi 3 bagian dan masing-masing dibuat memiliki nilai pH 2,25 , 4,65 dan 6,95 menggunakan asam nitrat dan NaOH sebagai pengatur pH.

- Pada uji awal untuk menentukan nilai pH yang optimum, timbang zeolit Tasikmalaya asal ( ZTA), zeolit Lampung asal ( ZLA), zeolit Tasikmalaya yang diaktivasi dengan NaOH (ZTN), zeolit yang Tasikmalaya yang diaktivasi dengan

15 asam sulfat (ZTH), Zeolit Lampung yang diaktivasi dengan NaOH ( ZLN) dan Zeolit Lampung yang diaktivasi dengan asam sulfat ( ZLH) masing-masing 3 sampel, sehingga semuanya berjumlah 18 sampel masing-masing dengan berat 1 gram (ketelitian 2 desimal).

- Masukkan dalam botol sampel 200 ml yang telah berisi 100 ml larutan limbah dengan kondisi tertentu ( variasi nilai pH). , Masing-masing botol diberi tanda jenis sampel dan nilai pH. Kocok campuran datas diatas shaker selama 1 jam

- Saring dan filtrat dimasukkan ke botol sampel 100 ml untuk dianalisis kadar logam yang terdapat dalam filtrat.

- Daya pertukaran kation (%) dihitung sbb : Daya tukar kation %) adalah perbandingan antara Kadar logam dalam larutan setelah dikontakkan dengan zeolit (ppm) dibagi kadar logam pada larutan sebelum dikontakkan dengan zeolit(ppm). Dari kondisi terbaik dari percobaan diatas didapat data bahan kimia dan pH yang optimal.

- Lakukan percobaan yang sama pada kondisi nilai pH yang optimal pada variabel dosis berat zeolit ( 2,3 dan 4 gram) dan aktivator (NaOH atau asam sulfat) yang terbaik.

C. Aktivasi Bentonit

- Timbang 5 bagian sampel bentonit asal Ciomas dan 5 bagian sampel asal Malingping dengan ukuran -100 mesh masing-masing 50 gram

- Campurkan masing-masing bagian dengan larutan asam sulfat 0,5 , 1, 1,5 , 2 dan 3 N

- Aduk campuran tersebut selama 3 jam.

16

- Keringkan residu ( bentonit aktif) pada suhu 110oC selama 2-3 jam sampai berat tetap.

- Giling dan ayak dengan saringan 100 mesh dan sampel siap untuk uji daya pemucatan terhadap CPO. Residu adalah zeolit aktif, dikeringkan pada suhu 110oC Selama 3 jam.

- Lakukan percobaan untuk waktu reaksi sampai 4 dan 5 jam.

4.2 Kegiatan Pemasangan Peralatan Skala Pilot Plant

Kegiatan yang berkaitan dengan pemasangan peralatan yang telah dilaksanakan pada tahun 2009 meliputi tahap persiapan yang terdiri dari pembuatan rancangan tata letak peralatan (Plant lay out), disesuaikan dengan luas ruang yang ada yaitu sebesar 15 x 20 m2 serta disesuaikan dengan kondisi ruang yang tersedia, pembuatan pondasi sebagian peralatan, pembuatan dan pemasangan panel listrik dan modifikasi reaktor bentonit dengan melapisi reaktor tersebut dengan timbal ( timah hitam). Selanjutnya adalah kegiatan pemasangan peralatan, instalasi air, listrik dan peralatan tambahan, akan dilaksanakan bila peralatan utama telah tersedia.

17 V. HASIL DAN PEMBAHASAN

5.1 Rancangan Proses

Untuk mendukung kegiatan aktivasi zeolit dan bentonit pada skala pilot plant, dilakukan ujicoba aktivasi zeolit dan bentonit pada skala laboratorium. Hasil kegiatan meliputi data karakteristik bahan baku, kondisi proses aktivasi, uji mutu hasil aktivasi dan bagan alir proses aktivasi. Berikut ini dibahas mengenai hal tersebut.

5.1.1 Zeolit

5.1.1.1 Karakteristik Bahan Baku

Komposisi Mineral

Zeolit asal Tasikmalaya adalah jenis mordenit dan clinoptilolit Hal ini ditunjukkan oleh difraktogram dari diffraksi sinar X ( XRD diffraction) pada Gambar L.1.1, dan poto mikroskop electron (SEM) pada Gambar L.1.2 dimana zeolit asal menunjukkan struktur yang lepas-lepas dan relatif berpori, yang mengindikasikan mineral klinoptilolit. Sampel asal Lampung adalah jenis mordenit yang ditunjukkan oleh poto SEM pada pembesaran, 3000 kali ( Lampiran L.1.3), dimana ditunjukkan adanya sifat serat (fibrous) dengan porositas yang relatif besar.

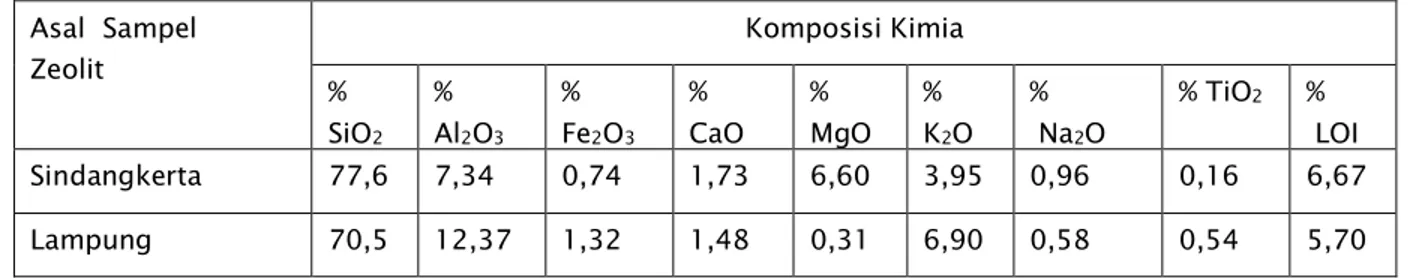

Komposisi Kimia

Zeolit Sindangkerta mengandung oksida logam alkali yang cukup tinggi yaitu CaO, Na2O, K2O , dan MgO masing-masing 1,3%, 0,96%, 3,95%, 6,60%, demikian pula zeolit Lampung dengan nilai CaO, Na2O, K2O masing-masing 1,48%, 0,58%, dan 6,90%. ( Tabel 5.1), hal ini akan menunjang terjadinya pertukaran ion antara ion-ion logam

18 alkali dengan ion-ion logam berat yang terdapat dalam limbah karena logam-logam alkali merupakan logam-logam yang mudah bertukar dan kedudukannya pada kisi-kisi kristal tidak terlalu kuat.

Tabel 5.1 Komposisi kimia bahan baku zeolit dan bentonit

Asal Sampel Zeolit Komposisi Kimia % SiO2 % Al2O3 % Fe2O3 % CaO % MgO % K2O % Na2O % TiO2 % LOI Sindangkerta 77,6 7,34 0,74 1,73 6,60 3,95 0,96 0,16 6,67 Lampung 70,5 12,37 1,32 1,48 0,31 6,90 0,58 0,54 5,70 Sifat-sifat Fisika

Zeolit asal Sindangkerta dan Lampung masing-masing memiliki nilai Kapasitas Pertukaran Kation kurang dari 100 meq/100 gram ( Tabel 5.2) meq/100g. Nilai Kapasitas pertukaran kation kurang dari 100 meq/100 gram termasuk dalam klasifikasi zeolit dengan mutu kurang baik.

Tabel 5.2 . Data nilai KTK, kadar air, berat jenis butiran ( bulk density) zeolit asal. Sifat-sifat fisika Zeolit Sindangkerta Zeolit Lampung

KTK ( meq/100g) 79,26 72,24

Kadar air ( basis basah ,%) 9,45 10,21

Densitas ruah ( bulk density) gr/ml pada ukuran butir -28 + 48 mesh

1,1 1,05

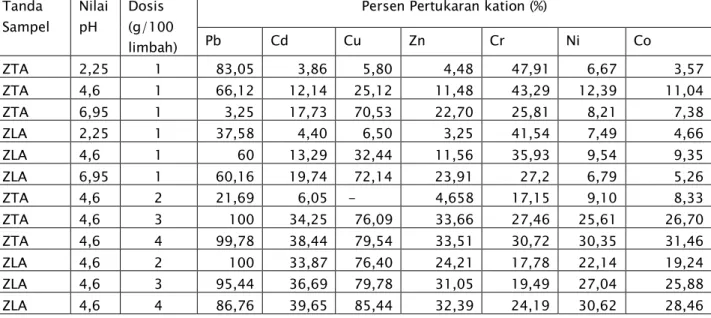

Pada Tabel 5.3 dapat dilihat persen pertukaran kation zeolit asal terhadap logam-logam yang terdapat dalam tiga jenis limbah yang mengandung logam-logam – logam-logam Pb, Cd, Cu, Zn, Cr, Ni dan Co dengan nilai pH 2,25 , 4,6 dan 6, 95 serta dosis zeolit 1 – 4 gram

19 / 100 ml limbah. Dari data persen pertukaran kation zeolit asal yang dinyatakan oleh Tabel 5.3 tampak bahwa persen pertukaran kation zeolit terhadap limbah dengan nilai pH 4,6 memberikan nilai yang relatif baik.

Tabel 5.3 Persen Tukar Kation zelit asal terhadap logam-logam yang terdapat dalam limbah dengan nilai pH 2,25 , 4,6 dan 6, 95 serta dosis zeolit 1 – 4 gram / 100 ml limbah. Tanda Sampel Nilai pH Dosis (g/100 limbah)

Persen Pertukaran kation (%)

Pb Cd Cu Zn Cr Ni Co ZTA 2,25 1 83,05 3,86 5,80 4,48 47,91 6,67 3,57 ZTA 4,6 1 66,12 12,14 25,12 11,48 43,29 12,39 11,04 ZTA 6,95 1 3,25 17,73 70,53 22,70 25,81 8,21 7,38 ZLA 2,25 1 37,58 4,40 6,50 3,25 41,54 7,49 4,66 ZLA 4,6 1 60 13,29 32,44 11,56 35,93 9,54 9,35 ZLA 6,95 1 60,16 19,74 72,14 23,91 27,2 6,79 5,26 ZTA 4,6 2 21,69 6,05 - 4,658 17,15 9,10 8,33 ZTA 4,6 3 100 34,25 76,09 33,66 27,46 25,61 26,70 ZTA 4,6 4 99,78 38,44 79,54 33,51 30,72 30,35 31,46 ZLA 4,6 2 100 33,87 76,40 24,21 17,78 22,14 19,24 ZLA 4,6 3 95,44 36,69 79,78 31,05 19,49 27,04 25,88 ZLA 4,6 4 86,76 39,65 85,44 32,39 24,19 30,62 28,46

Keterangan : ZTA = Zeolit Tasikmalaya asal , ZLA = Zeolit Lampung asal.

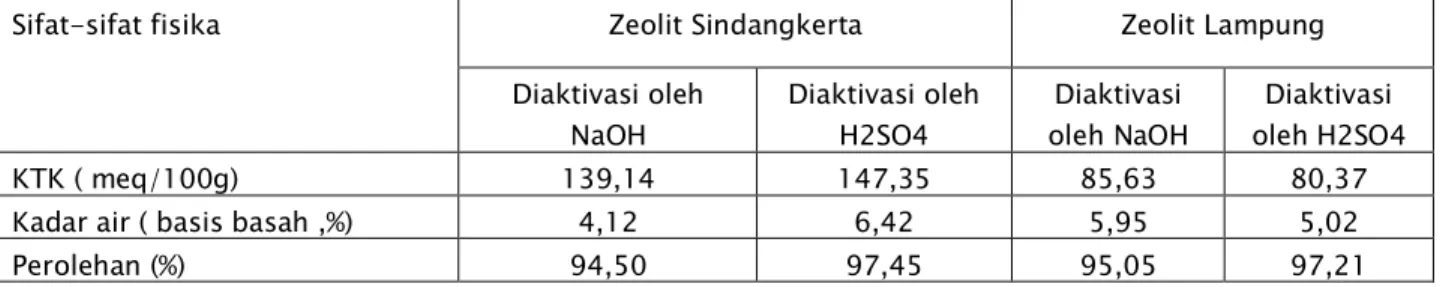

5.1.1.2 Hasil Aktivasi

Zeolit Tasikmalaya dan Lampung meningkat mutunya setelah diaktivasi. Hal ini ditunjukkan oleh peningkatan nilai Kapasitas Pertukaran Kation terutama pada zeolit Tasikmalaya dari semula 79,26 menjadi 139,14 meq/100g setelah diaktifasi dengan asam sulfat dan menjadi 147,35 meq/100g setelah diaktivasi dengan NaOH. Untuk zeolit Lampung peningkatan KTK tidak menunjukkan peningkatan yang berarti yaitu

20 dari semula 72,24 menjadi 85,63 meq/100g setelah diaktivasi dengan asam sulfat dan 80,37 meq/100g setelah diaktivasi dengan NaOH ( lihat Tabel 5.2 dan 5.4).

Tabel 5.4

DD Data nilai KTK, kadar air, perolehan zeolit aktif.

Sifat-sifat fisika Zeolit Sindangkerta Zeolit Lampung

Diaktivasi oleh NaOH Diaktivasi oleh H2SO4 Diaktivasi oleh NaOH Diaktivasi oleh H2SO4 KTK ( meq/100g) 139,14 147,35 85,63 80,37

Kadar air ( basis basah ,%) 4,12 6,42 5,95 5,02

Perolehan (%) 94,50 97,45 95,05 97,21

Pada Tabel 5.5 dapat dilihat data persen pertukaran ion logam-logam pada zeolit Tasikmalaya ( ZTN) dan Lampung ( ZLN) yang telah diaktivasi dengan NaOH dalam limbah dengan pH 2,25 , 4,6 dan 6,95. dengan variabel tetap dosis pemakaian zeolit 1 gram/100 ml. Umumnya pada zeolit Tasikmalaya kondisi terbaik pada pH 6,95 kecuali pada logam-logam tertentu yaitu Pb, Cu dan Cr sedangkan pada zeolit Lampung logam Cr terbaik pada pH 2,25 , logam Pb dan Cu pada pH 4,6 dan logam yang lain pada pH 6,95.

Tabel 5.5 Persen Tukar Kation zeolit yang diaktivasi dengan NaOH terhadap logam-logam yang terdapat dalam limbah dengan nilai pH 2,25 , 4,6 dan 6, 95 serta dosis zeolit 1 – 4 gram / 100 ml limbah.

21 Tanda Sampel Nilai pH Dosis (g/100 limbah)

Persen Pertukaran kation (%)

Pb Cd Cu Zn Cr Ni Co ZTN 2,25 1 87,01 5,93 7,32 2,27 42,39 6,39 4,90 ZTN 4,6 1 79,59 62,04 94,47 74,71 33,56 53,88 57,28 ZTN 6,95 1 26,01 77,17 91,69 93,82 14,38 71,78 74,52 ZLN 2,25 1 44,15 3,74 1,11 1,30 43,92 6,26 3,46 ZLN 4,6 1 80,40 67,79 95,50 88,09 30,09 65,36 63,42 ZLN 6,95 1 42,27 79,57 90,36 94,75 5,30 83,87 82,17 ZTN 4,6 2 100 73,36 97,80 86,91 11,27 44,69 51,68 ZTN 4,6 3 80,26 81,19 96,949 93,12 6,41 59,99 71,52 ZTN 4,6 4 95,44 87,69 96,88 96,63 15,87 71,94 83,69 ZLN 4,6 2 100 69,80 96,94 83,36 14,36 47,81 49,50 ZLN 4,6 3 88,93 83,15 96,64 93,51 16,02 64,38 69,21 ZLN 4,6 4 100 90,75 97,25 97,83 21,42 83,04 87,93

Keterangan : ZTN = Zeolit Sindangkerta yang diaktivasi oleh NaOH , ZLN= Zeolit Lampung yang diaktivasi oleh NaOH

Data hasil ujicoba aktivasi zeolit dengan Asam sulfat dapat dilihat pada Tabel 5.6. Bila dibandingkan dengan perlakuan aktivasi menggunakan NaOH ( Tabel 5.5) maka aktivasi dengan asam sulfat menghasilkan persen pertukaran ion yang lebih rendah. Bandingkan dengan data aktivasi NaOH pada pH 2,25 yang dinyatakan oleh Tabel 5.5,dengan Tabel 5.6 kecuali untuk logam Pb menghasilkan nilai tukar ion yang relatif tinggi.

Tabel 5.6 Persen pertukaran ion zeolit Tasikmalaya ( ZTH) dan Lampung (ZLH) yang telah diaktivasi dengan asam sulfat terhadap logam-logam yang terdapat dalam limbah dengan pH2,25, dosis pemakaian zeolit 1 gram/100 ml limbah.

Kondisi Sampel pH Pb (%) Cd (%) Cu (%) Zn (%) Cr (%) Ni (%) Co (%) ZTH 2,25 71,35 3,10 3,40 1,76 41,84 7,66 1,95

22 ZLH 2,25 29,04 4,11 1,58 3,56 37,19 5,53 3,52

Untuk mengetahui kecenderungan peningkatan persen pertukaran katon, maka data dari Tabel 5.3 ( zeolit yang belum diaktivasi), 5.5 ( zeolit yang diaktivasi dengan NaOH) digambarkan dalam bentuk grafik yang dinyatakan oleh Gambar 5.1. Pada pemakaian dosis zeolit 1 gram ( Gambar 5.1 A), kecenderungan peningkatan persen pertukaran kation lebih tinggi bila dibandingkan pada dosis zeolit 2, 3 dn 4 gram, (Gambara 5.1 (B), (C) dan (D) hal ini tampak pada perbedaan puncak grafik balok warna biru dan merah ( sebelum diaktivasi) dengan warna kuning dan biru muda ( setelah diaktivasi).

Berdasarkan data pada Tabel 5.5 tersebut diatas maka kondisi yang terbaik adalah terjadi untuk zeolit Tasikmalaya pada dosis 4 gram dengan persen tukar ion Pb : 95,44%, Cd 87,69%, Cu 96,88%, Zn 96,62%, Cr 38,44%, Ni 79,54 % dan Co 83,69%, ( ZTN) , bandingkan dengan tanpa diaktivasi pada Tabel 5.3 sebesar Pb : 99,78%, Cd 87,69%, Cu 96,88%, Zn 96,62%, Cr 15,86%, Ni 71,94 % dan Co 83,69%, ( ZTA) kecuali Pb dan Cr yang menurun maka logam lain meningkat persen tukar ionnya setelah diaktivasi dengan NaOH. Demikian juga pada zeolit Lampung, ( ZLN ) kondisi terbaik terjadi pada pemakaian dosis 4 gram pada limbah yang memiliki pH 4,6, kecuali pada logam Cr ( Tabel 5.5) dimana persen pertukaran kation Pb 95,44%, Cd 90,75%, Cu 97,25%, Zn 97,83%, Cr 21,42%, Ni 83,04 % dan Co 87,93%, dan bandingkan pada dosiz zeolit yang sama sebelum diaktivasi ( Tabel 5.3) dimana Pb 86,76%, Cd 39,65%, Cu 85,44%, Zn 32,39%, Cr 24,19%, Ni 30,62 % dan Co 28,46%,( ZLA, Tabel 5.3)

23 Gambar 5.1 Grafik persen tukar ion terhadap jenis-jenis logam pada dosis

pemakaian zeolit yang sama dengan kondisi sampel yang berbeda (A) Pemakaian zeolit 1 gram/100 ml, (B) pemakaian zeolit 2 gram/100 ml, (C) Pemakaian zeolit 3 gram / 100 ml dan (D ) Pemakaian zeolit 4 gram / 100 ml. ZLA= Zeolit Tasikmalaya yang belum diaktivasi, ZTN = Zeolit Tasikmalaya yang telah di aktivasi, ZLA = Zeolit lampung yang belum diaktivasi dan ZLN = Zeolit Lampung yang telah diaktivasi.

24 5.1.1.3 Bagan Alir Proses Aktivasi.

Berdasarkan kondisi ujicoba aktivasi pada skala laboratorium dapat dibuat bagan alir proses aktivasi zeolit seperti dinyatakan oleh Gambar 5.2.

ZEOLIT ( Sekitar 10 cm) - Air - NaOH PEMBILASAN PEREMUKAN PENGGILINGAN PENGERINGAN Sekitar 2,5 cm -28 mesh By produk PENGAYAKAN AKTIVASI + 28 mesh -28 + 48 mesh 70% - 28 mesah Air Air

25 5.1.2 Bentonit

5.1.2.1 Karakteristik Bahan Baku Komposisi Mineral

Bentonit yang digunakan sebagai sampel pada ujicoba terdiri dari dua macam sampel yaitu sampel dengan tanda Malingping dan Ciomas. Kedua sampel tersebut didominasi oleh mineral montmorillonit dengan pengotor kristobalit dan kuarsa. Hal ini sesuai dengan difraktogram diffraksi sinar X ( XRD diffraction) pada gambar L.2.1 ( Ciomas) dan L.2.2 ( Malingping).

Komposisi Kimia

Komposisi sampel bentonit dapat dilihat pada Tabel 5.7

Tabel 5.7

Komposisi kimia bahan baku bentonit Ciomas dan Malingping. Jenis Sampel Komposisi Kimia % SiO2 % Al2O3 % Fe2O3 % CaO % MgO % K2O % Na2O % TiO2 % LOI ZEOLIT AKTIF

Kadar air Sekitar 5%

26 Bentonit Ciomas 74,30 9,11 1,68 1,08 5,20 0,43 0,31 0,27 7,45 Bentonit Malingping 70,30 12,02 2,85 0,46 4,25 0,16 0,051 0,44 9,20

Bentonit Ciomas dan Malingping mengandung silika bebas, hal ini ditunjukkan dengan tingginya kadar SiO2 antara 70,30-74,30 %, sedangkan kandungan SiO2 yang terdapat pada bentonit secara umum adalah antara 60-65%. Kandungan oksida besi cukup tinggi yaitu lebih besar dari 1% maka perlu dilakukan aktivasi secara asam. Umumnya rasio antara SiO2/ Al2O3 sekitar 4 sedangkan yang terjadi pada sampel diatas adalah 6-8 oleh karena itu perlu dilakukan pemisahan kuarsa terlebih dahulu sebelum dilakukan aktivasi.

Sifat-sifat Fisika

Hasil uji daya pemucat bentonit yang belum diaktivasi sebagai berikut : bentonit Ciomas memiliki daya pemucat sebesar 40,2 % dan bentonit Malingping sebesar 43,8 %. Nilai tersebut masih rendah dan perlu ditingkatkan dengan aktivasi.

5.1.2.2 Hasil Aktivasi

Berdasarkan data daya pemucat terhadap warna minyak sawit mentah sebelum diaktivasi , dan dibandingkan dengan hasil setelah diaktivasi ( Tabel 5.8) terjadi peningkatan setalah dilakukan aktivasi. Dari semula antara 43,8 % (menjadi 79,0 (Tabel 5.8) untuk sampel Malingping pada kondisi konsentrasi asam 3N dan lama aktivasi 5 jam. Untuk sampel Ciomas, terjadi peningkatan dari semula 40,2 % menjadi 70,3% pada kondisi konsentrasi asam 3 N dan waktu aktivasi 3 jam.

27 Setelah diaktivasi, sampel bentonit telah memiliki daya pemucat warna minyak sawit mentah mendekati nilai bentonit impor merk Tonsil asal Jerman.

Tabel 5.8 Data hasil percobaan pengolahan bentonit skala laboratorium. Ma= Malingping dan Cio = Ciomas).

No Kode Konsentrasi asam (N) Waktu(Jam) Persen padatan (%) Daya pemucat (%) 1 Standar Tonsil - - - 82,4 2 Ma 0,5 3 20 53,4 3 Ma 1 3 20 55,6 4 Ma 1,5 3 20 60,6 5 Ma 2 3 20 71,3 6 Ma 3 3 20 75,4 7 CiO 0,5 3 20 51,2 8 CiO 1 3 20 53,5 9 CiO 1,5 3 20 58,5 10 CiO 2 3 20 68,6 11 CiO 3 3 20 70,3 12 Ma 3 4 20 65,0 13 Ma 3 5 20 79,0 14 Ma 3 6 20 72,5

5.1.2.3 Bagan Alir Proses Aktivasi

Berdasarkan kondisi ujicoba aktivasi pada skala laboratorium dapat dibuat bagan alir proses aktivasi zeolit seperti dinyatakan oleh Gambar 5.3

28 BENTONIT ( Sekitar 10 cm) - Air - AS.SULFAT PENGENCERAN Residu Ekstrusi PEREMUKAN PENGGILINGAN PENYARINGAN Sekitar 2,5 cm PENGAYAKAN AKTIVASI + 100 mesh -100 mesh 80% - 100 mesh Air Air Filtrat Pengeringan BENTONIT AKTIF Penggilingan

29 5.2 Perancangan Pilot Plant

5.2.1 Bagan Alir Peralatan

A. Zeolit

Umpan zeolit yang digunakan adalah zeolit kering dengan kadar air sekitar 10 %, zeolit tersebut dipecahkan dari semula berukuran lebih dari 2,5 cm sampai ukuran sekitar – 2,5 cm dengan menggunakan jaw crusher, kemudian digerus menggunakan hammer mill . Untuk mendapatkan produk butiran -28 + 48 mesh, zeolit produk hammer mill diayak menggunakan ayakan ukuran 28 dan 48 mesh. Zeolit dengan ukuran butir – 28 + 48 mesh tersebut telah dapat digunakan sebagai umpan pada proses aktivasi yang dilakukan dalam reaktor. Didalam reaktor, zeolit tersebut dikontakkan dengan soda kostik dengan konsentrasi 0,5 N dalam kondisi diaduk agar zeolit tersebut dapat kontak dengan baik, selama 1 jam. Selanjutnya zeolit dibilas sampai mendekati netral dan dikeringkan menggunakan pengering putar sampai kadar air kurang dari 7%. Pada Gambar 5.4 dapat dilihat skema bagan alir peralatan pada proses aktivasi zeolit.

B. Bentonit

Umpan adalah bentonit kering yang memiliki kadar air kurang dari10% , dikecilkan ukurannya secara bertahap, pertama dipecahkan menggunakan jaw crusher sehingga didapat poduk dengan ukuran – 2,5 cm, selanjutnya digerus dengan hammer mill dan dilewatkan pada ayak getar sehingga didapat ukuran butir lolos ayakan 100 mesh. Bentonit tersebut telah siap untuk diumpankan ke reactor. Pada reactor, dicampur dengan larutan asam sulfat dengan konsentrasi 3 N dan persen padatan 30 %.

30 Selanjutnya pulp diaduk sampai selama 5 jam dan selanjutnya dipindahkan ke tangki pengencer untuk mengurangi keasamannya. Setelah mengendap, airnya dibuang ke pembuangan limbah. Pengenceran ini dilakukan sampai keasaman pulp mencapai lebih dari 3. Selanjutnya pulp disaring menggunakan filter press, filtrat dibuang ke penampung limbah, sedangkan cake diumpankan ke ektruder ( kadar air sekitar 40-50%). Produk ekstruder berbentuk silinder diumpankan ke pengering putar sehingga didapat produk dengan kadar air kurang dari 7% sebagai bentonit aktif. Bagan alir proses aktivasi bentonit dapat dilihat pada Gambar. 5.5

Grizli Belt Conveyor 2 Jaw Crusher (+ & - 2,5 cm ) (- 2,5 cm) Belt Conveyor 1 Bin Kasar (+ 2,5 cm) Apron Feeder Ayakan getar dek Ganda

+28mesh Hammer Mill -28+ 48 mesh - 48mesh ZEOLIT ALAM

31 Grizli Belt Conveyor 2 Jaw Crusher (+ & - 2,5 cm ) (- 2,5 cm) Belt Conveyor 1 1 Bin Kasar (+ 2,5 cm) Apron Feeder Ayakan getar + 100mesh Hammer Mill -100 mesh BENTONIT ALAM Reaktor Air NaOH Bak Pembilas Air Air Limbah Pengolah Limbah Belt Conveyor 3 Pengering Putar

ZEOLIT AKTIF ( 100 kg/batch)

32 5.2.2 Balansi Material

A. Zeolit

Balansi material proses aktivasi zeolit dengan kapasitas produk 100 kg zeolit aktif dapat dilihat pada Tabel 5. 9 sedangkan perhitungannya dapat dilihat pada Lampiran 3.

Tabel 5.9 Balansi material aktivasi zeolit dengan produk 100 kg zeolit aktif

No. Nama Alat Material Keterangan

Padatan cairan Uap/gas Total

Kg % Kg % Kg % Kg %

1 Grizli

a) Masuk 134,037 90 14,893 10 - - 148,93 100

b) Keluar 120,634 90 13,403 10 - - 134,037 100 Padatan ukuran butir + 2,5 cm

13,403 90 1,489 10 - - 14,893 100 Padatan ukuran butir - 2,5 cm

Reaktor

Air H2SO4

Tangki pengencer

Air Air Limbah

Pengolah Limbah

Filter Press

Ekstruder

BENTONIT AKTIF ( 300 kg/batch)

Gambar 5.5. Bagan Alir Peralatan Aktivasi Bentonit

33

2 Jaw Crusher

a.Masuk 134,037 90 14,893 10 - - 148,93 100 Padatan ukuran butir

+ 2,5 cm

b.Keluar 134,037 90 14,893 10 - - 148,93 100 ukuran butir - 2,5 cm 3 Bin kasar

a.Masuk 120,634 90 13,403 10 - - 134,037 dari Crusher

13,403 90 1,489 10 - - 14,893 100 dari Grizli

b.Keluar 134,037 90 14,893 10 - - 148,93 untuk umpan hammer

mill 4. Hammer Mill

a.Masuk 134,037 90 14,893 10 - - 148,93 dari bin kasar

b.Keluar 134,037 90 14,893 10 - - 148,93 5 Ayakan Getar a.Masuk 134,037 90 14,893 10 - - 148,93 100 b.Keluar 33,509 90 3,723 10 - - 37,232 100 + 28 mesh resiklus ke hammer mill 67,018 90 7,446 10 74,465 100 -28+48 mesh

Untuk umpan reaktor

33,509 90 3,723 10 - - 37,232 100 -48 mesh

Untuk by produk 6 Reaktor

a.Masuk 100,527 90 11,169 10 - - 111,697 100 -28+48 mesh

Untuk umpan reaktor 3,01 2,15 136,608 97,85 - - 139,623 100 - - 30,881 100 - - 30,881 100 Impurities b.Keluar 95 41,56 133,594 58,44 - - 228,594 100 - - 30,881 100 - - 30,881 100 7 Bak pembilas I a.Masuk 95 133,594 - - 228,594 100 - - 30,881 100 - - 30,881 Impurities - - 534,376 100 - - 534,376 100 Air bilasan b. Keluar 95 50 95 50 - - 190 100

- - 30,881 100 - - 30,881 Masuk air bilasan

- - 534,376 100 - - 534,376 100 Air bilasan

8 Pengering putar

a.Masuk 95 50 95 50 - - 190 100 Keluaran bak

pembilas

b. Keluar 95 95 5 5 100 100

90 100 90 100 Air menguap

B. Bentonit

Balansi material proses aktivasi bentonit dengan kapasitas produk 300 kg bentonit aktif dapat dilihat pada Tabel 5.10 dan perhitungannya dapat dilihat pada Lampiran 4.

Tabel.5.10 Balansi material pada proses aktivasi bentonit dengan kapasitas produk 300

kg/batch

34

No. Nama Alat

Material

Keterangan

Padatan cairan Uap/gas Total

Kg % Kg % kg % Kg %

1 Grizli

a) Masuk 309,06 90 34,34 10 - - 343,4 100

b) Keluar 278,15 90 30,91 10 - - 309,06 100 ukuran butir + 2,5 cm

30,91 90 3,43 10 - - 34,34 100 ukuran butir - 2,5 cm

2 Jaw Crusher

a.Masuk 278,15 90 30,91 10 - - 309,06 100 ukuran butir + 2,5 cm

b.Keluar 278,15 90 30,91 10 - - 309,06 100 Padatan ukuran butir - 2,5 cm

3 Bin kasar

a.Masuk 278,15 90 30,91 10 - - 309,06 100 dari Crusher

30,91 90 3,43 10 - - 34,34 100 dari Grizli

b.Keluar 309,06 90 34,34 10 - - 343,4 100 untuk umpan hammer mill

4. Hammer Mill

a.Masuk 309,06 90 34,34 10 - - 343,4 100 dari bin kasar

61,80 90 6,87 10 - - 68,87 100 dr.resiklus ayakan

b.Keluar 309,06 90 34,34 10 - - 343,4 100 Untuk umpan ayakan

61,80 90 6,87 10 - - 68,87 100 dr.resiklus ayakan

5 Ayakan Getar

a.Masuk 309,06 90 34,34 10 - - 343,4 100

b.Keluar 247,26 90 27,47 10 - - 273,73 100 --100 mesh

61,80 90 6,87 10 - - 68,87 100 + 100 mesh

resiklus ke hammer mill

309,06 90 34,34 10 - - 343,4 100 Total 6 Reaktor a.Masuk 309,06 90 34,34 10 - - 343,4 100 - - 70,6 100 - - 70,6 100 As.sulfat - - 616 100 - - 616 100 Air 309,06 30 721 70 - - 1030 100 jumlah b.Keluar 309,06 30 721 70 - - 1030 100 7 Tangki Pengencer

a.Masuk 309,06 30 721 70 - - 1030 100 Keluaran reaktor

515 100 515 100 Air pengencer b.Keluar 285 28,78 705 71,22 - - 990 100 555 100 - - 555 100 Ke penampung limbah 8 Filter Press a.Masuk 285 28,78 705 71,22 - - 990 100 b. Keluar 285 50 285 50 - - 570 100 - - 420 100 - - 420 100 285 28,78 705 71,22 - - 990 100- jumlah 9 Ekstruder a.Masuk 285 50 285 50 - - 570 100 b. Keluar 285 50 285 50 - - 570 100 10 Pengering putar a.Masuk 285 50 285 50 - - 570 100 b. Keluar 285 95 15 5 - - 300 100 270 100 270 100 11 Pulverizer a.Masuk 285 95 15 5 - - 300 100 b. Keluar 285 95 15 5 - - 300 100 5.2.3 Kebutuhan Peralatan

Kebutuhan peralatan pada pilot plant aktivasi zeolit dan bentonit di Citatah dapat dilihat pada tabel 5.11

35

No. Nama Alat Fungsi Kapasitas Jumlah Keterangan

1 Jaw Crusher Pungecilan ukuran bongkah

1-2 ton/jam

1 Digunakan untuk zeolit dan

bentonit

2 Hammer mill Pungecilan ukuran

bongkah

1 ton/jam 1 Digunakan untuk zeolit dan

bentonit 3 Pulverizer Pembentukan

butiran halus

300 kg/jam

1 Khusus untuk bentonit

4 Ayakan Getar

dek ganda

Klasifikasi ukuran 1 ton/jam 2 Masing-masing 1 buah untuk

zeolit dan bentonit

5 Grizli Klasifikasi ukuran 1-2

ton/jam

1 Digunakan untuk zeolit dan

bentonit 6 Reaktor bentonit Tempat pembuatan bentonit aktif 300 kg/batch

1 Khusus untuk bentonit

7 Reaktor zeolit Untuk aktivasi 100

kg/batch

1 Digunakan untuk zeolit

8 Pilter press Pembuangan cairan 300

kg/jam

1 Khusus untuk bentonit

9 Pengering putar Pelepasan air 300

kg/jam

1 Digunakan untuk zeolit dan

bentonit 10 Tangki pengencer Tempat pengenceran bentonit aktif 300 kg/jam

2 Khusus untuk bentonit

11 Ekstruder Penyeragaman

bongkah

300 kg/jam

1 Untuk bentonit

12 Bak pembilas Untuk membilas

zeolit aktif

1 Digunakan untuk zeolit

13 Belt Conveyor Transportasi bahan 1 ton/jam 3 Sebagian digunakan untuk zeolit dan bentonit

14 Bucket elevator Untuk

memindahkan butiran padat secara vertikal

1 Digunakan untuk zeolit dan

bentonit

15 Pompa air untuk

memindahkan air

30 lt/men 1 Digunakan untuk zeolit dan

bentonit 16 Pompa asam Untuk

memindahkan asam sulfat

30 lt/men 1 Digunakan untuk zeolit dan

bentonit

17 Pompa sluri Untuk

memindahkan sluri 0,3 kubik/men

1 Khusus untuk bentonit

18

19 Apron feeder Mengatur umpan 1 ton/jam 1 Khusus untuk bentonit

20 Timbangan Untuk menimbang

bahan baku dan produk

150 kg 1 Digunakan untuk zeolit dan

36 5.2.4 Spesifikasi Peralatan

Spesifikasi peralatan pada pilot plant aktivasi zeolit dan bentonit adalah sebagai berikut:

a. Grizli

- kapasitas : 1-2 ton/jam

- fungsi : klasifikasi ukuran bongkah - ukuran saringan : 2,5 cm

- bahan konstruksi : baja - jumlah kebutuhan : 1 unit

b. Jaw Crusher

- kapasitas : 1-2 ton/jam

- fungsi : pengecilan ukuran bongkah

- type : Jaw Crusher

- bahan konstruksi : besi tuang dan bagian gigi bergerak dari manganese steel.

- diameter umpan maksimum : 125 mm - diameter produk diharapkan : kurang dari 2,5 mm - Daya motor : 2 KW

- Jumlah kebutuhan : 1 unit

c. Hammer Mill

- kapasitas : 0,5-1 ton/jam

- fungsi : pengecilan ukuran butir

37 - diameter feed maksimum : 50 mm - diameter produk diharapkan

: kurang dari 200 mesh - daya motor : 7,5 KW

- jumlah kebutuhan : 1 unit

d . Ayak Getar dek Ganda

- kapasitas : 1 -2 ton/jam

- fungsi : klasifikasi ukuran butir - bahan konstruksi : besi

- jumlah dek : 2 buah

- ukuran lubang saringan : 28 dan 48 mesh

- Dimensi : 1 x 2 m

- daya motor : 5 PK, 220V, 50 HZ - jumlah kebutuhan : 1 unit

d . Reaktor

- kapasitas : 100 kg/batch

- fungsi : alat untuk mereaksikan bahan kimia dengan material zeolit

- bentuk : silinder horizontal, pada bagian dalam terdapat sirip-sirip yang berfungsi sebagai pengaduk. Salah satu sisi silinder terdapat flange, sehingga dapat dibuka dan dipasang kembali.

- bahan konstruksi : baja tahan karat dengan ketebalan 6 mm pada bagaian dalam dilapisi timah hitam ( timbel) 3 mm

- diameter : 75 cm

- panjang : 120 cm

- putaran : variabel speed

- motor : 7,5 Hp

38 - perlengkapan : lubang umpan, lubang keluaran.

- jumlah kebutuhan : 1 unit

e. Bak pembilas

- kapasitas : 100 kg/batch

- fungsi : membilas zeolit hingga mnedekati netral.

- bentuk : kotak

- bahan konstruksi : bata dan beton

- ukuran : 100x100x 75 dan tebal tembok disesuaikan.

- jumlah kebutuhan : 1 unit

f. Pengering putar

- kapasitas : 300kg/jam

- fungsi : sebagai alat pengering material basah

- bentuk : silinder horizontal

- bahan konstruksi : plat besi, bata tahan api.

- ukuran : panjang : 600 cm dan diameter 80 cm.

- kadar air umpan : 60% - kadar air produk : 5%

ukuar umpan : sampai ukuran 2 cm.

- putaran : 7-12 rpm

- motor : 7,5 PK

- sistim transmisi : roda gig ,reducer dan belt.

- sistim pemanas : burner dengan pemanasan langsung dengan bahan bakar solar.

- perlengkapan : Burner, rangka kaki penahan, cerobong, thermocouple dll. - jumlah kebutuhan : 1 unit

g. Belt conveyor

39 - fungsi : memindahkan material

- lebar : 40 cm

- panjang : 400 cm

- motor : 2 PK,220 V,50 HZ. - jumlah kebutuhan : 3 unit

h. Pompa air

- kapasitas : 30 lt/menit - fungsi : memindahkan air

- motor : 0,5 PK

- jumlah Kebutuhan : 1 unit - daya pancar : 20 m - daya hisap : sekitar 5 m

i. Pompa tahan korosif ( asam, basa)

- kapasitas : 30 lt/menit

- fungsi : memindahkan cairan kimia (

asam/basa), bagaian dalam dilapisi teflon, karbon atau keramik.

- motor : 1 PK

- jumlah Kebutuhan : 1 unit

- head : 20 m

- jumlah kebutuhan : 1 unit

j. Timbangan

- kapasitas : 150 kg

- fungsi : untuk menimbang produk dan bahan baku

- jumlah kebutuhan : 1 unit

40 - kapasitas : 300 kg bentonit /batch dan

kapasitas volume sekitar 2000 liter - fungsi : untuk mengaktivasi bentonit

- bentuk : silinder tegak, berpengaduk, pada bagian dalam dilapisi dengan timbel.

- bahan konstruksi : baja tahan karat dengan ketebalan 3 mm

- diameter : 130 cm

- tinggi : 180 cm

- putaran : 30 -60 rpm

- motor : 5 Hp

- sistim transmisi : belt.

- perlengkapan : Kran tahan karat - jumlah kebutuhan : 1 unit

l.Tangki pengencer

- kapasitas : 300 kg bentonit /batch dan

kapasitas volume sekitar 2000 liter - fungsi : untuk mengaktivasi bentonit

- bentuk : silinder tegak, berpengaduk, pada bagian dalam dilapisi dengan timbel.

- bahan konstruksi : baja tahan karat dengan ketebalan 3 mm

- diameter : 130 cm

- tinggi : 180 cm

- putaran : 30 -60 rpm

- motor : 5 Hp

- sistim transmisi : belt.

- perlengkapan : kran tahan karat - jumlah kebutuhan : 2 unit

41 - kapasitas : 300 kg bentonit /jam

- fungsi : mengurangi kadar air

- type : filter Press.

- bahan konstruksi : fiber/ baja tahan asam - jumlah flate dan frame : 24 buah

- ukuran plate dan frame : 70x70 cm

- pompa : torak atau sentripugal - tekanan : 5 bar ( minimum) - sistim transmisi : belt.

- perlengkapan : penunjuk tekanan - jumlah kebutuhan : 1 unit

n.Ekstruder

- kapasitas : 300 kg bentonit /jam

- fungsi : membentuk produk seragam berbentuk silinder

- bahan konstruksi : besi - diameter produk : 1 cm

- putaran : 10-15 cm

- motor : 7,5 PK

- jumlah kebutuhan : 1 unit o.Pulverizer

- kapasitas : 300 kg bentonit /jam

- fungsi : pengecilan ukuran butir sampai 200 mesh

- bahan konstruksi : besi - diameter umpan : 1 cm - diameter produk : 200 mesh

- motor : 7,5 PK

- jumlah kebutuhan : 1 unit p.Pompa sluri

- flow rate : 0,3 kubik /menit

- fungsi : memindahkan sluri

42

- head : 10-30 m

- motor : 3 PK

- jumlah kebutuhan : 1 unit

q.Bucket elevator

- fungsi : memindahkan bahan secara vertikal

- lebar : 30 cm

- tinggi : 300 cm

- motor : 2 PK

- cawan mangkok : 0,5 liter sebanyak 10 buah - jumlah kebutuhan : 1 unit

5.2.5 Utilitas

Kebutuhan air pada proses pengolahan bentonit pada skala pilot plant sebanyak 1200 liter / hari dengan perincian sebagai berikut :

- Untuk aktivasi bentonit 400 liter/batch bila diasumsikan waktu operasi tiap batch adalah 3 jam dan tiap hari 2 batch , maka kebutuhan air 800 liter / hari.

- Untuk Pengenceran 500 liter/batch , bila diasumsikan tiap hari 2 kali pembilasan, maka kebutuhan air tiap hari adalah 1000 liter.

- Keperluan lain-lain, seperti pencucian, dll : 300 liter/jam

Kebutuhan air pada proses pengolahan bentonit pada skala pilot plant sebanyak 3000 liter / hari dengan perincian sebagai berikut :

- Untuk aktivasi bentonit 800 liter/batch bila diasumsikan waktu operasi tiap batch adalah 3 jam dan tiap hari 2 batch , maka kebutuhan air 1600 liter / hari.

43

- Untuk Pengenceran 600 liter/batch , bila diasumsikan tiap hari 2 kali pembilasan, maka kebutuhan air tiap hari adalah 1200 liter.

- Keperluan lain-lain, seperti pencucian, dll : 200 liter/jam

Perkiraan kebutuhan daya listrik untuk aktivasi zeolit dan bentonit sebesar 87,5 PK dengan rincian dinyatakan oleh Tabel 5.12

Tabel 5.12. Perkiraan kebutuhan listrik pada proses aktivasi zeolit dan bentonit No. Nama Alat Jumlah Kebutuhan

listrik/alat (PK) Kebutuhan listrik (PK) Keterangan 1 Jaw Crusher 1 2 ,7 2,7 2 Grizli 1 0 0 3 Bin kasar 1 0 0 4 Belt Conveyor 3 2 2 pk 5 Hammer mill 1 7,5 7,5 6 Ayakan Getar dek

ganda 2 5 10 7 Apron feeder 1 0 0 8 Reaktor bentonit 1 5 5 9 Tangki Pengencer 2 5 10 10 Pengering putar 1 7,5 7,5 9 Pompa air 1 0,5 0,5 10 Pompa asam/basa 1 1 1 11 Sluri 1 3 3 12 Filter Press 1 5 5 13 Ekstruder 1 7,5 7,5 14 Pulverizer 1 7,5 7,5 15 Bucket elevator 1 2 2 16 Reaktor zeolit 1 7,5 5 17 Pompa air 1 0,5 0,5 18 Pompa asam/basa 1 1 1 19 Bucket elevator 1 2 2 Jumlah 72,9

44

5.3. Kegiatan Pemasangan Peralatan

5.3.1 Pesiapan

Kebutuhan peralatan setelah proses aktivasi zeolit dan bentonit ini dipadukan menjadi sebuah pilot plant aktivasi zeolit dan bentonit dapat dilihat pada Lampiran 6. Tahap persiapan pemasangan peralatan terdiri dari pembuatan skema Tata letak peralatan dan pembuatan pondasi untuk peralatan tersebut. Pembuatan skema tata letak pealatan (Plant Lay Out) berdasarkan luas ruang 15 x 20 m2 dan mempertimbangkan bagan alir yang dibuat dan berbagai peralatan yang telah direncanakan. Gambar plant lay out dapat dilihat pada lampiran 7 ( Plant Lay Out Pilot Plant Pengolahan zeolit dan Bentonit Citatah).

Semua peralatan yang digunakan dalam Pilot Plant memerlukan dudukan (Pondasi) yang sesuai dengan karakter dari alat tersebut. Peralatan yang telah dibuat pondasinya adalah untuk alat Belt Conveyor, Filter Press, Rotary Dryer,pompa, vibrating screen, reactor bentonit dan tangki pengencer.

5.3.2 Pelaksanaan Kegiatan

Kegiatan utama meliputi. pemasangan peralatan, instalasi air dan listrik. Kegiatan ini belum bisa dilaksanakan karena peralatan unit opreasional yang direncanakan diadakan tahun 2009, ternyata belum bisa terlaksana karena peserta tender hanya dua peserta sehingga belum memenuhi persyaratan untuk terlaksananya tender tersebut. Pengadaan peralatan tersebut direncanakan akan dilakukan pada tahun 2010.

45

VI. KESIMPULAN DAN SARAN 6.1 Kesimpulan

6.1.1 Ujicoba Skala Laboratorium a) Zeolit