BAB III

TINJAUAN PUSTAKA

3.1. Definisi Line Balancing

Line balancing adalah suatu sistem untuk mendistribusikan atau menempatkan unit-unit dan elemen-elemen kerja dimana operasi-operasi produksi

diatur secara berurutan dan material bergerak secara kontinu (seimbang) sehingga

mencapai penyeimbangan lini pada stasiun kerja guna mencapai efisiensi kerja

yang tinggi dan meminimalisir waktu menunggu (delay time) dan waktu menganggur (idle time) serta penumpukan material yang akan terjadi dan juga dapat meminimalisir biaya produksi [5].

Area kerja atau stasiun kerja yang ditangani seorang atau lebih operator

dengan berbagai alat akan mengerjakan elemen kerja ketika unit produk melewati

stasiun kerjanya. Jadi, dalam proses pengerjaan suatu produk, semua atau hampir

semua stasiun kerja terlibat dan item yang mengalami pengerjaan akan bertambah lengkap pada setiap stasiun yang dilaluinya.

Waktu yang dibutuhkan dalam menyelesaikan pekerjaan pada

masing-masing stasiun kerja biasanya disebut service time atau station time, sedangkan waktu yang tersedia pada masing-masing stasiun kerja disebut waktu siklus (cycle time). Cycle time biasanya sama dengan waktu stasiun kerja yang paling besar. Jangka waktu yang diperbolehkan untuk melakukan operasi pada stasiun kerja

pekerjaan yang ditugaskan pada suatu stasiun membutuhkan waktu yang lebih

sedikit daripada waktu siklus yang telah diberikan. Maka selain untuk membentuk

dan menyeimbangkan beban kerja, line balancing bertujuan juga untuk meminimisasikan waktu menganggur ketika operasi pengerjaan pada workcenter

berlangsung sesuai dengan urutan prosesnya sehingga keseimbangan yang

sempurna terjadi apabila dalam penugasan pekerjaan tidak menimbulkan waktu

menganggur.

Perhatian utama adalah tidak harus memperoleh kesimbangan yang

sempurna tetapi untuk memperoleh tata letak dan aliran yang optimal sehubungan

dengan operasi produksi lainnya. Pengalokasian elemen-elemen pada stasiun kerja

dibatasi oleh dua kendala utama yaitu precedence constrain dan zoning constrain.

3.1.1. Precedence Constraint

Pembagian elemen pekerjaan dapat diselesaikan dengan beberapa

alternatif. Dalam proses assembling ada dua kondisi yang biasanya muncul, yaitu: 1. Tidak ada ketergantungan dari komponen-komponen dalam proses

pengerjaan. Jadi, setiap komponen mempunyai kesempatan untuk

dilaksanakan pertama kali dan disini dibutuhkan prosedur penyeleksian untuk

menentukan prioritas.

2. Apabila suatu komponen telah dipilih untuk disassembling maka urutan untuk merakit komponen lain dimulai. Disinilah dinyatakan batasan precedence

Ada beberapa cara untuk menggambarkan kondisi precedence secara efektif yaitu dengan menggunakan diagram precedence. Maksud dari diagram ini adalah untuk menggambarkan situasi lintasan yang nyata dalam bentuk diagram.

Precedence diagram dapat disusun menggunakan dua simbol dasar, antara lain seperti pada Gambar 3.1. (Rosnani Ginting, 2007).

atau

Gambar 3.1. Elemen Simbol

Hubungan antar simbol biasanya menggunakan anak panah untuk

menyatakan hubungan dari elemen simbol yang satu terhadap elemen lainnya.

Precedence dinyatakan dengan perjanjian bahwa elemen pada ekor panah harus mendahului elemen pada kepala panah seperti pada Gambar 3.2. (Rosnani

Ginting, 2007).

Gambar 3.2. Hubungan Antar Simbol

3.1.2. Zoning Constraint

Selain precedence constraint, pengalokasian dari elemen-elemen kerja pada stasiun kerja juga dibatasi oleh zoning constraint yang menghalangi atau mengharuskan pengelompokan elemen kerja tertentu pada stasiun tertentu. Zoning constraint yang negatif menghalangi pengelompokkan elemen kerja pada stasiun kerja yang sama. Sebaliknya zoning constraint yang positif menghendaki

3 2

1

pengelompokan elemen-elemen kerja pada stasiun kerja yang sama dengan alasan

tertentu.

3.2. Terminologi Lintasan

Terminologi atau istilah-istilah yang ditemukan dalam line balancing

dapat diuraikan sebagai berikut [12]:

1. Elemen Kerja

Adalah pekerjaan yang harus dilakukan dalam suatu kegiatan perakitan.

2. Stasiun Kerja

Adalah lokasi-lokasi tempat elemen kerja dikerjakan.

3. Waktu Stasiun Kerja (WSK)

Adalah waktu yang dibutuhkan oleh sebuah stasiun kerja untuk mengerjakan

semua elemen kerja yang didistribusikan pada staiun kerja tersebut.

4. Waktu Siklus / Cycle Time

Adalah waktu yang ditetapkan untuk membuat satu unit produk pada satu

stasiun kerja. Cycle Time adalah waktu stasiun terbesar. 5. Waktu Operasi

Adalah waktu standar untuk menyelesaikan suatu operasi/pekerjaan.

6. Balance Delay

Adalah rasio antara waktu idle dalam lini perakitan dengan waktu yang tersedia.

Adalah diagram yang menggambarkan urutan dan keterkaitan antar elemen

kerja perakitan sebuah produk. Pendistribusian elemen kerja yang dilakukan

untuk setiap stasiun kerja harus memperhatikan precedence diagram. 8. Efisiensi Lini

Adalah rasio anatara waktu yang digunakan dengan waktu yang tersedia.

Berkaitan dengan waktu yang tersedia, lini akan mencapai keseimbangan

apabila semua stasiun kerja mempunyai waktu yang sama.

9. Indeks Penghalusan (Smoothness Index / SI)

Adalah suatu indeks yang menunjukkan kelancaran relatif dari penyeimbangan

lini perakitan tertentu.

3.3. Beberapa Teknik Line Balancing

Untuk penyeimbangan lintasan peralitan, terdapat beberapa teori yang

dikemukakan oleh para ahli yang meneliti bidang ini. Secara garis besar, metode

ini dibagi dalam dua bagian, yaitu pendekatan analitis dan pendekatan heuristik

[11].

Pada awalnya, teori-teori line balancing dikembangkan dengan pendekatan matematis/ analitis yang akan memberikan solusi optimal, tapi lambat

laun akhirnya para ahli yang meneliti bidang ini mulai menyadari bahwa

pendekatan secara matematis tidak ekonomis. Hal tersebut membuat para ahli

mengembangkan metode heuristik. Metode ini didasarkan pada pendekatan

tetapi cukup mudah untuk memakainya. Pendekatan heuristik merupakan suatu

cara yang praktis, mudah dimengerti dan mudah diterapkan.

3.3.1. Algoritma Genetik

Algoritma genetik (Genetic Algorithm) ini pertama kali dikembangkan di awal tahun 1970 oleh John Holland yang memulai penelitiannya pada awal tahun

1960. Algoritma genetik merupakan suatu metode untuk optimasi yang meniru

proses genetika organ-organ biologis pada makhluk hidup [9].

Langkah-langkah dalam melakukan pengelompokan stasiun kerja dengan

metode genetic algorithm adalah sebagai berikut: 1. Membangkitkan populasi awal

2. Mengevaluasi fungsi kesesuaian (fitness)setiap kromosom induk. 3. Membentuk populasi baru.

Pada bagian pembetukan populasi baru ini terdiri atas 3 bagian yaitu seleksi

(selection), kawin silang (crossover), dan mutasi (mutation). a. Seleksi (selection)

Seleksi digunakan untuk memilih individu-individu mana saja yang akan

dipilih untuk proses kawin silang dan mutasi. Seleksi digunakan untuk

mendapatkan calon induk yang baik. Induk yang baik akan menghasilkan

keturunan yang baik. Langkah pertama yang dilakukan dalam seleksi ini

b. Kawin Silang (crossover)

Kawin silang (crossover) adalah operator dari algoritma genetika yang melibatkan dua induk untuk membentuk kromosom baru. Pindah silang

menghasilkan titik baru dalam ruang pencarian yang siap untuk diuji.

Operasi ini tidak selalu dilakukan pada semua indvidu yang ada. Salah

satu model crossover yang digunakan adalah partial-mapped crossover

(PMX). PMX merupakan rumusan modifikasi dari pindah silang dua poin.

Langkah-langkah model PMX adalah:

1) Menentukan dua posisi pada kromosom dengan aturan acak. Substring

yang berada dalam dua posisi ini dinamakan daerah pemetaan.

2) Menukar dua substringantar induk untuk menghasilkan proto-child. 3) Menentukan hubungan pemetaan di antara dua daerah pemetaan.

4) Menentukan kromosom keturunan mengacu pada hubungan pemetaan.

c. Mutasi (mutation)

Mutasi ini dilakukan setelah diketahui fungsi suaian terbaik dari proses

kawin silang, jadi hanya dipilih dari satu kromosom saja untuk dimutasi

lalu ditentukan besarnya probabilitas mutasi baru. Tentukan titik tempat

mutasi terjadi, dimana proses penentuan titik ini dilakukan secara acak

namun jumlahnya sesuai dengan probabilitas mutasi yang telah ditentukan.

Pada bagian ini yang direkonstruksi adalah bagian ekor, sedangkan untuk

bagian kepalanya tetap. Setelah itu dihitung nilai suaian jika

4. Penerimaan (Accepting)

Penerimaan kromosom anak akan dilakukan untuk menggantikan posisi

kromosom induk apabila anak menghasilkan nilai fungsi suaian yang lebih

baik dibandingkan dengan fungsi suaian yang dihasilkan oleh kromosom

induk.

5. Pengulangan (Looping)

Pengulangan ini akan terus dilakukan hingga kriteria pemberhentian tercapai.

3.4. Pengukuran Waktu Kerja dengan Stopwatch Time Study

Pengukuran waktu kerja dengan stopwatch time study diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang [14]. Dari hasil

pengukuran maka akan diperoleh waktu baku untuk menyelesaikan suatu siklus

pekerjaan, yang mana waktu ini akan dipergunakan sebagai standard penyelesaian pekerjaan bagi semua pekerja yang akan melaksanakan pekerjaan yang sama.

Langkah langkah untuk pelaksanaan pengukuran waktu kerja dengan jam henti

adalah :

1. Definisikan pekerjaan yang akan diteliti untuk diukur waktu kerjanya.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan.

3. Bagi operasi kerja ke dalam elemen elemen kerja sedetil- detilnya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat.

7. Sesuaikan waktu pengamatan berdasarkan performance rating yang ditunjukkan oleh operator.

8. Tetapkan waktu longgar guna memberikan fleksibilitas.

9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu kerja normal dan waktu kerja longgar.

3.4.1. Pengujian Keseragaman Data

Pengujian keseragaman data perlu dilakukan untuk memperoleh waktu

standar dengan cara mengaplikasikan peta kontrol (control chart). Peta kontrol (control chart) adalah suatu cara untuk memperoleh keseragaman data yang diperoleh dari hasil pengamatan [14].

Batas-batas kontrol yang dibentuk dari data merupakan batas seragam

tidaknya data. Sekelompok data dikatakan seragam bila berada di antara kedua

batas kontrol. Data in control adalah data yang berada di antara batas kontrol atas dan batas kontrol bawah. Sedangkan data out of control adalah data yang berada di luar batas kontrol atas dan batas kontrol bawah.

Dalam penggunaan peta kontrol, data yang diharapkan dari hasil

pengamatan akan ditetapkan dalam sebuah peta kontrol yang memiliki batasan

kontrol sebagai berikut :

1. Batas Kontrol Atas (BKA) = x+z σ

2. Batas Kontrol Bawah (BKB) = x−z σ

1

N = jumlah data pengamatan

3.4.2. Pengujian Kecukupan Data

Pengujian ini dilakukan untuk mengetahui apakah data yang diperoleh dari

pengamatan memenuhi syarat ketelitian yang ditetapkan [14].

�′ =

Jika N’< N maka data dikatakan cukup.

Waktu normal diperoleh dengan mempertimbangkan rating factor operator yaitu dengan rumus:

Rf = 1 + westinghouse factor WN = Wt x Rf

Waktu standar diperoleh dengan mempertimbangkan allowance operator.

Keterangan:

WN : Waktu Normal Wt : Waktu siklus WS : Waktu Standar All : Allowance

3.4.3. Rating Factor dan Allowance

Cara Westinghouse mengarahkan penilaian pada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja. Adapun 4

faktor tersebut antara lain[13] :

a. Keterampilan atau skill, didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan.

b. Usaha, adalah kesungguhan yang ditunjukkan atau yang diberikan operator

ketika melakukan pekerjaannya.

c. Kondisi kerja atau condition, adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, suhu, dan kebisingan ruangan.

d. Konsistensi, adalah keseragaman hasil pengukuran yang diperoleh selama

operator bekerja. Selama ini masih dalam batas-batas kewajaran masalah

tidak timbul, tetapi jika variabilitasnya tinggi maka hal tersebut harus

diperhatikan.

Kelonggaran diberikan untuk tiga hal, yaitu:

1. Kelonggaran untuk kebutuhan pribadi (personal)

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum

sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap

dengan teman sekedarnya untuk menghilangkan ketegangan ataupun

2. Kelonggaran untuk menghilangkan rasa fatique.

Fatique merupakan kelelahan yang akan terjadi pada diri seseorang sebagai akibat dari melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay).

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar

kekuasaan/kendali pekerja.

3.5. Peta Proses Regu Kerja

Peta proses regu kerja digunakan untuk menunjukkan beberapa aktivitas

dari sekelompok orang yang bekerja bersama-sama dalam suatu proses atau

prosedur kerja, dimana satu aktivitas dengan aktivitas lainnya saling

bergantungan, artinya suatu hasil kerja secara kelompok dapat berhasil, jika

aktivitas dari anggota kelompok tersebut berlangsung dengan lancar [13].

Langkah-langkah pembuatan peta proses regu kerja, adalah sebagai

berikut:

1. Menguraikan elemen-elemen kegiatan.

2. Membuat waktu proses elemen kegiatan dan jarak perpindahan pada kegiatan

transportasi.

3. Menggambarkan peta proses regu kerja.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Suryamas Lestari Prima yang berlokasi di

Jl. Batang Kuis, Km. 5.5, Desa Dalu Sepuluh A No.18, Kec. Tanjung Morawa,

Kab. Deli Serdang, Sumatera Utara. Penelitian dilakukan pada bulan Februari

2017 – Juni 2017.

4.2. Jenis Penelitian

Jenis penelitian adalah penelitian deskriptif, yaitu penelitian analisis kerja

dan aktivitas. Penelitian analisis kerja dan aktivitas disini bertujuan untuk

mengetahui aktivitas dan pekerjaan seseorang atau sekelompok orang secara

terperinci agar mendapatkan suatu keseimbangan lintasan produksi yang efisien.

4.3. Objek Penelitian

Objek penelitian meliputi elemen-elemen kerja dalam proses produksi,

waktu siklus setiap elemen kerja, hubungan ketergantungan antar elemen kerja,

dan data historis permintaan konsumen di PT. Suryamas Lestari Prima.

4.4. Variabel Penelitian

1. Waktu siklus

Waktu siklus adalah waktu penyelesaian satu satuan produksi yang dibutuhkan

sejak bahan baku mulai diproses di tempat kerja tersebut.

2. Rating factor

Rating factor adalah perbandingan performance seorang operator dengan konsep normalnya yang ditentukan dengan menggunakan metode

Westinghouse. 3. Allowance

Allowance adalah kelonggaran waktu yang diberikan kepada operator karena adanya kebutuhan pribadi, menghilangkan rasa lelah (fatique) dan hambatan-hambatan lain yang tidak dapat dihindarkan.

4. Waktu standar

Waktu standar adalah waktu yang dibutuhkan oleh seorang pekerja yang

memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan

dalam kondisi standar.

5. Precedence diagram

Precedence diagram adalah suatu bentuk diagram yang menggambarkan hubungan dan ketergantungan elemen kerja.

6. Algoritma genetik

Algoritma genetik adalah metode yang menghasilkan pengurangan jumlah

7. Peta proses regu kerja

Peta proses regu kerja adalah peta yang menunjukkan beberapa aktivitas dari

sekelompok orang yang bekerja bersama-sama dalam suatu proses atau

prosedur kerja.

8. Lintasan produksi yang seimbang adalah serangkaian stasiun kerja (mesin dan

peralatan) yang bekerja seimbang dalam pembuatan produk.

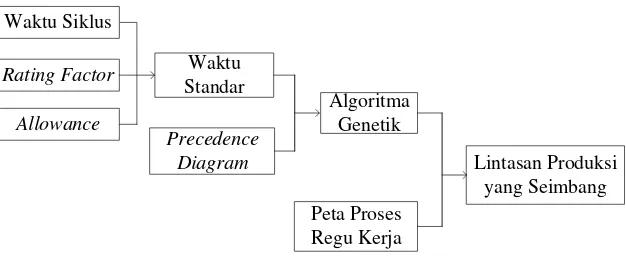

4.5. Kerangka Konseptual Penelitian

Kerangka konseptual merupakan kerangka berpikir sebagai pendekatan

dalam memecahkan masalah. Umumnya konsep berpikir ini dinyatakan dalam

bentuk diagram yang memperlihatkan hubungan antara variabel-variabel

keputusan sehingga dapat dianalisis.

Gambar kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Waktu Siklus

Rating Factor

Allowance

Waktu Standar

Precedence

Diagram Lintasan Produksi

yang Seimbang Peta Proses

Regu Kerja Algoritma

Genetik

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Metode Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini diperoleh dengan metode

1. Data waktu siklus diperoleh dari pengukuran langsung menggunakan metode

stopwatch time study.

2. Rating factor diperoleh dari pengamatan terhadap kerja operator dengan menggunakan cara Westinghouse.

3. Allowance diperoleh dari pengamatan terhadap kegiatan operator, kondisi kerja dan lingkungan kerja dengan mempertimbangkan kelelahan, kebutuhan pribadi

dan hambatan tak terhindarkan.

4. Waktu standar diperoleh dari waktu siklus dengan mempertimbangkan rating factor dan allowance operator.

5. Precedence diagram diperoleh berdasarkan pengamatan lapangan dan informasi pihak perusahaan.

6. Algoritma genetik diperoleh dari hasil perhitungan waktu standar berdasarkan

precedence diagram.

7. Peta proses regu kerja diperolehberdasarkan pengamatan lapangan.

4.7. Metode Pengolahan Data

4.7.1. Pengolahan Uji Keseragaman dan Kecukupan Data

Uji keseragaman dan kecukupan datadilakukan sebagai berikut :

1. Uji keseragaman data dilakukan untuk melihat apakah data seragam agar

Batas Kendali Atas (BKA) = x+z σ

Batas Kendali Bawah (BKB) = x−z σ

Keterangan:

x = rata-rata waktu siklus

z = nilai absis pada grafik distribusi normal untuk luasan sebesar tingkat kepercayaan

σ = standar deviasi

2. Uji kecukupan data dilakukan untuk melihat apakah data mencukupi untuk

tingkat penelitian yang dipersyaratkan. Rumus uji kecukupan data adalah

sebagai berikut :

N’ = �

�

���∑ �2− (∑ �)2

∑ � �

2

Jika data tidak cukup maka harus dilakukan pengambilan data tambahan dan

dilakukan kembali uji keseragaman. Data dinyatakan cukup apabila

memenuhi N’ < N.

3. Waktu standar dihitung dengan mengalikan faktor waktu terpilih, allowance

dan rating factor. Rumus perhitungan waktu standar adalah sebagai berikut : WN = Waktu terpilih x Rf

WS = WN x 100%

100%−%���

4.7.2. Tahapan – Tahapan Pembuatan Peta Proses Regu Kerja

Langkah-langkah pembuatan peta proses regu kerja dapat diuraikan

1. Menguraikan elemen-elemen kegiatan.

2. Membuat waktu proses elemen kegiatan dan jarak perpindahan pada kegiatan

transportasi.

3. Menggambarkan peta proses regu kerja.

4. Membuat ringkasan kegiatan.

4.7.3. Tahapan – Tahapan Keseimbangan Lintasan

Langkah-langkah pemecahan masalah dengan algoritma genetika adalah

sebagai berikut :

1. Membangkitkan populasi awal

2. Mengevaluasi fungsi kesesuaian (fitness) setiap kromosom induk 3. Membentuk populasi baru, yang terdiri dari 3 bagian yaitu:

a. Seleksi (selection)

Seleksi digunakan untuk mendapatkan calon induk yang baik. Langkah

pertama yang dilakukan dalam seleksi ini adalah pencarian nilai fitness. Nilai fitness ini yang nantinya akan digunakan pada tahap-tahap seleksi berikutnya.

b. Kawin silang (crossover)

Kawin silang (crossover) adalah operator dari algoritma genetika yang melibatkan dua induk untuk membentuk kromosom baru. Model crossover

yang digunakan adalah partial-mapped crossover (PMX). PMX merupakan rumusan modifikasi dari pindah silang dua poin.

1) Menentukan dua posisi pada kromosom dengan aturan acak. Substring

yang berada dalam dua posisi ini dinamakan daerah pemetaan.

2) Menukar dua substringantar induk untuk menghasilkan proto-child. 3) Menentukan hubungan pemetaan di antara dua daerah pemetaan.

4) Menentukan kromosom keturunan mengacu pada hubungan pemetaan.

c. Mutasi (mutation)

Mutasi ini dilakukan setelah diketahui fungsi suaian terbaik dari proses

kawin silang. Jadi hanya dipilih dari satu kromosom saja untuk dimutasi

lalu ditentukan besarnya probabilitas mutasi baru.

4. Penerimaan (accepting)

Penerimaan kromosom anak akan dilakukan untuk menggantikan posisi

kromosom induk apabila anak menghasilkan nilai fungsi suaian yang lebih

baik dibandingkan dengan fungsi suaian yang dihasilkan oleh kromosom

induk.

5. Pengulangan (looping)

Pengulangan ini akan terus dilakukan hingga kriteria pemberhentian tercapai.

4.8. Metode Analisis

Analisis dilakukan terhadap kondisi aktual, memperhatikan jenis kegiatan

operator yang diamati pada stopwatch time study dan peta proses regu kerja, juga terhadap hasil penyeimbangan lintasan dengan pengukuran waktu standar

Tahapan-tahapan dalam penelitian disebut juga dengan prosedur

penelitian. Metodologi penelitian tersebut dapat dilihat pada Gambar 4.2.

Gambar 4.2. Blok Diagram Metodologi Penelitian

Studi Pendahuluan

1.Kondisi Pabrik 2.Proses Produksi

Studi Literatur

1. Teori Buku 2. Jurnal Penelitian

Pengumpulan Data

Data Primer

1. Waktu Siklus

2. Rating Factor 3. Allowance

Data Sekunder

1. Jumlah pekerja di lantai pabrik 2. Penggolongan keterampilan

Pengolahan Data

Analisis Pemecahan Masalah

Kesimpulan dan Saran Identifikasi Masalah

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpulkan selama pelaksanaan penelitian di PT. Suryamas

Lestari Prima digunakan untuk penyusunan keseimbangan lintasan produksi

meliputi:

1. Data elemen kerja pada proses produksi pintu Carolina 5P 2. Data waktu siklus proses produksi pintu Carolina 5P 3. Data penggolongan keterampilan operator

4. Data rating factor dan allowance

5. Data waktu proses, waktu perpindahan dan jaraknya

5.1.1. Data Elemen Kerja pada Proses Produksi Pintu Carolina 5P

Data elemen kerja pada proses produksi pintu Carolina 5P dimulai dari stasiun pemotongan sampai pengepakan dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Elemen Kerja pada Proses Produksi Pintu Carolina 5P

No. Elemen

Kerja Elemen Kegiatan

Jumlah Operator 1 EK-1 Pemotongan kayu untuk style dengan mesin cutting 1 (Op 1) 2 EK-2 Pemotongan kayu untuk panel dengan mesin cutting

3 EK-3 Pemotongan kayu untuk top rail dengan mesin radial arm saw 1 (Op 2) 4 EK-4 Pemotongan kayu untuk bottom rail dengan mesin radial arm saw

5 EK-5 Pengetaman sisi style dengan moulder 1 (Op 3)

6 EK-6 Pengetaman sisi panel dengan moulder

7 EK-7 Pengetaman top rail dengan menggunakan moulder 1 (Op 4) 8 EK-8 Pengetaman bottom rail dengan menggunakan moulder

Tabel 5.1. Data Elemen Kerja pada Proses Produksi Pintu Carolina 5P (Lanjutan)

No. Elemen

Kerja Elemen Kegiatan

Jumlah Operator 11 EK-11 Penghalusan permukaan top rail dengan menggunakan belt

sandler

1 (Op 6)

12 EK-12 Penghalusan permukaan bottom rail dengan menggunakan belt

sandler

13 EK-13 Pemberian lem pada sisi style 1 (Op 7)

14 EK-14 Pemberian lem pada sisi panel

15 EK-15 Pemberian lem pada sisi top rail 1 (Op 8)

16 EK-16 Pemberian lem pada sisi bottom rail

17 EK-17 Pemberian lubang pada style dengan menggunakan single head

borer

1 (Op 9)

18 EK-18 Pemberian lubang pada top rail dengan menggunakan single head

borer

1 (Op 10)

19 EK-19 Pemberian lubang pada bottom rail dengan menggunakan single

head borer

20 EK-20 Perakitan komponen daun pintu menggunakan dowel 1 (Op 11)

21 EK-21 Pengepresan daun pintu dengan doorpress 1 (Op 12)

22 EK-22 Pendempulan daun pintu dengan alat dempul 1 (Op 13)

23 EK-23 Penghalusan daun pintu dengan kertas pasir 1 (Op 14)

24 EK-24 Packing daun pintu 1 (Op 15)

Sumber : Pengumpulan Data

5.1.2. Waktu Siklus Proses Produksi Pintu Carolina 5P 5.1.2.1. Defenisi Satu Siklus untuk Masing-masing Kegiatan

Waktu siklus mencakup waktu proses produksi pintu Carolina 5P untuk masing-masing stasiun kerja dan pengukuran dilakukan dengan stopwatch. Aktivitas-aktivitas yang dilakukan adalah sebagai berikut:

1. Pemotongan kayu untuk style dengan mesin cutting

a. Mengambil kayu

b. Mengukur kayu

c. Memotong kayu

d. Meletakkan ke tumpukan kayu

Satu siklus pemotongan dimulai mengambil kayu hingga memindahkan kayu

(elemen kerja a hingga e).

Satu siklus pada masing-masing elemen kegiatan dimulai dari aktivitas

pertama hingga aktivitas terakhir.

2. Pemotongan kayu untuk panel dengan mesin cutting

a. Mengambil kayu

b. Mengukur kayu

c. Memotong kayu

d. Meletakkan ke tumpukan kayu

e. Memindahkan kayu untuk panel ke bagian pengetaman secara manual

3. Pemotongan kayu untuk top rail dengan mesin radial arm saw

a. Mengambil kayu

b. Mengukur kayu

c. Memotong kayu

d. Meletakkan ke tumpukan kayu

e. Memindahkan kayu untuk top rail ke bagian pengetaman secara manual 4. Pemotongan kayu untuk bottom rail dengan mesin radial arm saw

a. Mengambil kayu

b. Mengukur kayu

c. Memotong kayu

e. Memindahkan kayu untuk bottom rail ke bagian pengetaman secara manual

5. Pengetaman sisi style dengan moulder

a. Mengambil style

b. Mengetam sisi style

c. Meletakkan ke tumpukan style

d. Memindahkan style ke bagian penghalusan secara manual 6. Pengetaman sisi panel dengan moulder

a. Mengambil panel

b. Mengetam sisi panel

c. Meletakkan ke tumpukan panel

d. Memindahkan panel ke bagian penghalusan secara manual

7. Pengetaman top rail dengan menggunakan moulder

a. Mengambil top rail

b. Mengetam sisi top rail

c. Meletakkan ke tumpukan top rail

d. Memindahkan top rail ke bagian penghalusan secara manual 8. Pengetaman bottom rail dengan menggunakan moulder

a. Mengambil bottom rail b. Mengetam sisi bottom rail

c. Meletakkan ke tumpukan bottom rail

9. Penghalusan permukaan style dengan menggunakan belt sandler

a. Mengambil style

b. Menghaluskan permukaan style

c. Meletakkan ke lantai

d. Memindahkan style ke bagian pengeleman secara manual 10. Penghalusan permukaan panel dengan menggunakan belt sandler

a. Mengambil panel

b. Menghaluskan permukaan panel

c. Meletakkan ke lantai

d. Memindahkan panel ke bagian pengeleman secara manual

11. Penghalusan permukaan top rail dengan menggunakan belt sandler

a. Mengambil top rail

b. Menghaluskan permukaan top rail

c. Meletakkan ke lantai

d. Memindahkan top rail ke bagian pengeleman secara manual 12. Penghalusan permukaan bottom rail dengan menggunakan belt sandler

a. Mengambil bottom rail

b. Menghaluskan permukaan bottom rail

c. Meletakkan ke lantai

d. Memindahkan bottom rail ke bagian pengeleman secara manual 13. Pemberian lem pada sisi style

a. Mengambil style

c. Meletakkan ke tumpukan style

d. Memindahkan style ke bagian perakitan secara manual 14. Pemberian lem pada sisi panel

a. Mengambil panel

b. Mengelem sisi panel dengan menggunakan lem kayu

c. Meletakkan ke tumpukan panel

d. Memindahkan panel ke bagian perakitan secara manual

15. Pemberian lem pada sisi top rail

a. Mengambil top rail

b. Mengelem sisi top rail dengan menggunakan lem kayu c. Meletakkan ke tumpukan top rail

d. Memindahkan top rail ke bagian perakitan secara manual 16. Pemberian lem pada sisi bottom rail

a. Mengambil bottom rail

b. Mengelem sisi bottom rail dengan menggunakan lem kayu c. Meletakkan ke tumpukan bottom rail

d. Memindahkan bottom rail ke bagian perakitan secara manual 17. Pemberian lubang pada style dengan menggunakan single head borer

a. Mengambil style

b. Melubangi style sesuai dengan ukuran c. Meletakkan ke tumpukan style

18. Pemberian lubang pada top rail dengan menggunakan single head borer a. Mengambil top rail

b. Melubangi top railsesuai dengan ukuran c. Meletakkan ke tumpukan top rail

d. Memindahkan top railke bagian perakitan secara manual

19. Pemberian lubang pada bottom rail dengan menggunakan single head borer a. Mengambil bottom rail

b. Melubangi bottom railsesuai dengan ukuran c. Meletakkan ke tumpukan bottom rail

d. Memindahkan bottom rail ke bagian perakitan secara manual 20. Perakitan komponen daun pintu menggunakan dowel

a. Menyusun style, panel, top rail dan bottom rail

b. Merakit style, panel, top rail dan bottom rail

d. Memindahkan komponen daun pintu untuk dipress secara manual

21. Pengepresan daun pintu dengan doorpress

a. Mengambil daun pintu

b. Mengepress daun pintu

c. Meletakkan ke lantai

d. Memindahkan daun pintu ke bagian finishing menggunakan forklift

22. Pendempulan daun pintu dengan alat dempul

a. Mengambil daun pintu

b. Mendempul daun pintu

d. Memindahkan daun pintu untuk dihaluskan secara manual

23. Penghalusan daun pintu dengan kertas pasir

a. Mengambil daun pintu

b. Menghaluskan daun pintu

c. Meletakkan ke lantai

d. Memindahkan daun pintu ke bagian packing menggunakan forklift

24. Packing daun pintu

a. Memasukkan daun pintu ke dalam kotak

b. Menutup kotak dengan lem

c. Memindahkan daun pintuke bagian pengangkutan menggunakan forklift

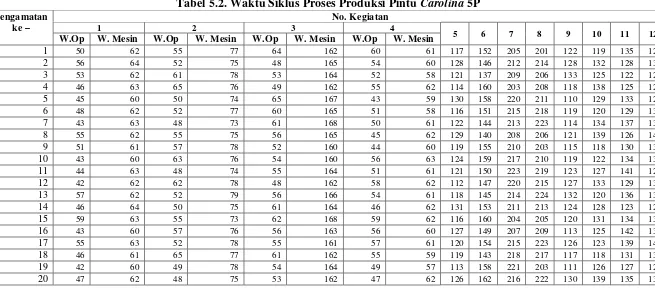

5.1.2.2. Data Waktu Siklus

Pengukuran waktu dilakukan selama 20 kali pengukuran untuk setiap

aktivitas di stasiun kerja. Data waktu siklus untuk proses produksi pintu Carolina

5P ditunjukkan pada Tabel 5.2.

5.1.3. Data Penggolongan Keterampilan Operator

Data penggolongan keterampilanoperator adalah sebagai berikut:

Tabel 5.3. Penggolongan Keterampilan Operator No. Operator Keterampilan

Utama

Keterampilan Lainnya

Tingkat Kesulitan

1 Pemotongan - Sulit

2 Pemotongan - Sulit

3 Pengetaman - Sulit

4 Pengetaman - Sulit

5 Penghalusan - Sulit

6 Penghalusan - Sulit

Tabel 5.3. Penggolongan Keterampilan Operator (Lanjutan) No. Operator Keterampilan

Utama

Keterampilan Lainnya

Tingkat Kesulitan

8 Pemberian lem - Sulit

9 Pemberian lubang - Sulit

10 Pemberian lubang - Sulit

11 Perakitan komponen - Sulit

12 Pengepresan - Sulit

13 Pendempulan - Sulit

14 Penghalusan pintu Packing Tidak sulit

15 Packing - Sulit

Sumber: Pengumpulan Data

Pada tabel diatas terlihat bahwa hampir semua elemen kegiatan

mempunyai pengerjaan yang sulit kecuali penghalusan pintu sehingga

kegiatan-kegiatan tersebut tidak mungkin digabungkan dengan kegiatan-kegiatan yang lain.

5.1.4. Data Rating Factor dan Allowance

Rating Factor (faktor penyesuaian) pada penelitian ini ditentukan berdasarkan metode Westinghouse yang terdiri dari empat faktor yaitu

keterampilan, kondisi kerja, usaha dan konsistensi. Operator utama setiap stasiun

kerja hanya ada satu dimana operator tersebut dianggap sebagai pekerja normal.

Oleh karena itu, rating factor untuk semua stasiun kerja = 1.

Allowance diberikan untuk pekerja berdasarkan stasiun kerjanya yang dapat dilihat pada Tabel 5.4.

Tabel 5.4. Nilai Allowance

Departemen Total Allowance (%)

Pemotongan 14

Pengetaman 15

Pengeleman 14

Perakitan 13

Finishing 17

Pengepakan 11

Tabel 5.2. Waktu Siklus Proses Produksi Pintu Carolina 5P

Pengamatan ke –

No. Kegiatan

1 2 3 4

5 6 7 8 9 10 11 12

W.Op W. Mesin W.Op W. Mesin W.Op W. Mesin W.Op W. Mesin

1 50 62 55 77 64 162 60 61 117 152 205 201 122 119 135 120

2 56 64 52 75 48 165 54 60 128 146 212 214 128 132 128 131

3 53 62 61 78 53 164 52 58 121 137 209 206 133 125 122 127

4 46 63 65 76 49 162 55 62 114 160 203 208 118 138 125 129

5 45 60 50 74 65 167 43 59 130 158 220 211 110 129 133 122

6 48 62 52 77 60 165 51 58 116 151 215 218 119 120 129 133

7 43 63 48 73 61 168 50 61 122 144 213 223 114 134 137 136

8 55 62 55 75 56 165 45 62 129 140 208 206 121 139 126 140

9 51 61 57 78 52 160 44 60 119 155 210 203 115 118 130 132

10 43 60 63 76 54 160 56 63 124 159 217 210 119 122 134 139

11 44 63 48 74 55 164 51 61 121 150 223 219 123 127 141 126

12 42 62 62 78 48 162 58 62 112 147 220 215 127 133 129 130

13 57 62 52 79 56 166 54 61 118 145 214 224 132 120 136 139

14 46 64 50 75 61 164 46 62 131 153 211 213 124 128 123 127

15 59 63 55 73 62 168 59 62 116 160 204 205 120 131 134 131

16 43 60 57 76 56 163 56 60 127 149 207 209 113 125 142 138

17 55 63 52 78 55 161 57 61 120 154 215 223 126 123 139 142

18 46 61 65 77 61 162 55 59 119 143 218 217 117 118 131 130

19 42 60 49 78 54 164 49 57 113 158 221 203 111 126 127 122

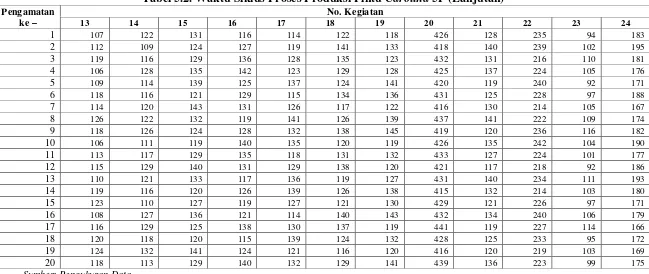

Tabel 5.2. Waktu Siklus Proses Produksi Pintu Carolina 5P (Lanjutan)

Pengamatan ke –

No. Kegiatan

13 14 15 16 17 18 19 20 21 22 23 24

1 107 122 131 116 114 122 118 426 128 235 94 183

2 112 109 124 127 119 141 133 418 140 239 102 195

3 119 116 129 136 128 135 123 432 131 216 110 181

4 106 128 135 142 123 129 128 425 137 224 105 176

5 109 114 139 125 137 124 141 420 119 240 92 171

6 118 116 121 129 115 134 136 431 125 228 97 188

7 114 120 143 131 126 117 122 416 130 214 105 167

8 126 122 132 119 141 126 139 437 141 222 109 174

9 118 126 124 128 132 138 145 419 120 236 116 182

10 106 111 119 140 135 120 119 426 135 242 104 190

11 113 117 129 135 118 131 132 433 127 224 101 177

12 115 129 140 131 129 138 120 421 117 218 92 186

13 110 121 133 117 136 119 127 431 140 234 111 193

14 119 116 120 126 139 126 138 415 132 214 103 180

15 123 110 127 119 127 121 130 429 121 226 97 171

16 108 127 136 121 114 140 143 432 134 240 106 179

17 116 129 125 138 130 137 119 441 119 227 114 166

18 120 118 120 115 139 124 132 428 125 233 95 172

19 124 132 141 124 121 116 120 416 120 219 103 169

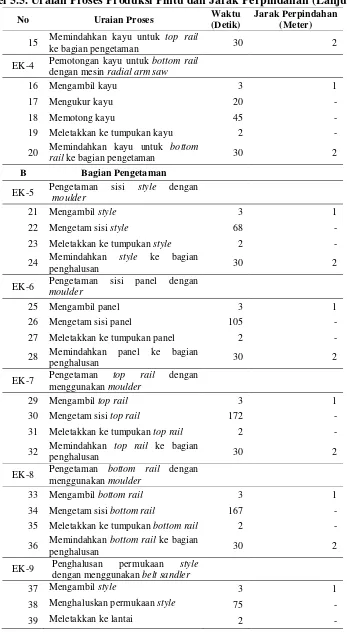

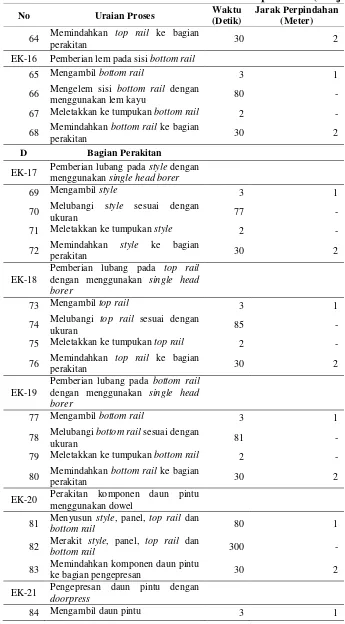

5.1.5. Data Uraian Proses Produksi Pintu dan Jarak Perpindahan untuk Peta Proses Regu Kerja

Data yang dikumpulkan untuk peta proses regu kerja merupakan data

pengukuran waktu proses produksi pintu di lantai pabrik yang diambil dalam 1

siklus produksi pintu. Data uraian proses produksi untuk pembuatan peta proses

regu kerja terdiri dari 98 uraian proses yang berasal dari uraian 24 elemen kerja

untuk keseimbangan lintasan. Sebagai contoh, elemen kerja 1 memiliki uraian

proses yaitu mengambil kayu, mengukur kayu, memotong kayu, meletakkan ke

tumpukan kayu, memindahkan kayu style ke bagian pengetaman. Data uraian proses dan jarak perpindahan dapat dilihat pada Tabel 5.5.

Tabel 5.5. Uraian Proses Produksi Pintudan Jarak Perpindahan

No Uraian Proses Waktu

(Detik)

Jarak Perpindahan (Meter)

A Bagian Pemotongan

EK-1 Pemotongan kayu untuk style dengan mesin cutting

1 Mengambil kayu 3 1

2 Mengukur kayu 20 -

3 Memotong kayu 55 -

4 Meletakkan ke tumpukan kayu 2 -

5 Memindahkan kayu untuk style ke

bagian pengetaman 30 2

EK-2 Pemotongan kayu untuk panel dengan mesin cutting

6 Mengambil kayu 3 1

7 Mengukur kayu 20 -

8 Memotong kayu 64 -

9 Meletakkan ke tumpukan kayu 2 -

10 Memindahkan kayu untuk panel ke

bagian pengetaman 30 2

EK-3 Pemotongan kayu untuk top rail dengan mesin radial arm saw

11 Mengambil kayu 3 1

12 Mengukur kayu 20 -

13 Memotong kayu 155 -

Tabel 5.5. Uraian Proses Produksi Pintudan Jarak Perpindahan (Lanjutan)

No Uraian Proses Waktu

(Detik)

Jarak Perpindahan (Meter)

15 Memindahkan kayu untuk top rail

ke bagian pengetaman 30 2

EK-4 Pemotongan kayu untuk bottom rail dengan mesin radial arm saw

16 Mengambil kayu 3 1

17 Mengukur kayu 20 -

18 Memotong kayu 45 -

19 Meletakkan ke tumpukan kayu 2 -

20 Memindahkan kayu untuk bottom

rail ke bagian pengetaman 30 2

B Bagian Pengetaman

EK-5 Pengetaman sisi style dengan

moulder

21 Mengambil style 3 1

22 Mengetam sisi style 68 - 23 Meletakkan ke tumpukan style 2 -

24 Memindahkan style ke bagian

penghalusan 30 2

EK-6 Pengetaman sisi panel dengan

moulder

EK-7 Pengetaman top rail dengan menggunakan moulder

EK-8 Pengetaman bottom rail dengan menggunakan moulder

33 Mengambil bottom rail 3 1

34 Mengetam sisi bottom rail 167 - 35 Meletakkan ke tumpukan bottom rail 2 -

36 Memindahkan bottom rail ke bagian

penghalusan 30 2

EK-9 Penghalusan permukaan style dengan menggunakan belt sandler

37 Mengambil style 3 1

38 Menghaluskan permukaan style 75 -

Tabel 5.5. Uraian Proses Produksi Pintudan Jarak Perpindahan (Lanjutan)

No Uraian Proses Waktu

(Detik)

Jarak Perpindahan (Meter)

40 Memindahkan style ke bagian

pengeleman 30 2

EK-10 Penghalusan permukaan panel dengan menggunakan belt sandler

41 Mengambil panel 3 1

42 Menghaluskan permukaan panel 77 -

43 Meletakkan ke lantai 2 -

44 Memindahkan panel ke bagian

pengeleman 30 2

EK-11 Penghalusan permukaan top rail dengan menggunakan belt sandler

45 Mengambil top rail 3 1

46 Menghaluskan permukaan top rail 85 - 47 Meletakkan ke lantai 2 -

48 Memindahkan top rail ke bagian

pengeleman 30 2

EK-12 Penghalusan permukaan bottom rail dengan menggunakan belt sandler

49 Mengambil bottom rail 3 1

50 Menghaluskan permukaan bottom

rail 90 -

51 Meletakkan ke lantai 2 -

52 Memindahkan bottom rail ke bagian

pengeleman 30 2

C Bagian Pengeleman

EK-13 Pemberian lem pada sisi style

53 Mengambil style 3 1

54 Mengelem sisi style dengan

menggunakan lem kayu 65 - 55 Meletakkan ke tumpukan style 2 -

56 Memindahkan style ke bagian

perakitan 30 2

EK-14 Pemberian lem pada sisi panel

57 Mengambil panel 3 1

58 Mengelem sisi panel dengan

menggunakan lem kayu 74 - 59 Meletakkan ke tumpukan panel 2 -

60 Memindahkan panel ke bagian

perakitan 30 2

EK-15 Pemberian lem pada sisi top rail

61 Mengambil top rail 3 1

62 Mengelem sisi top rail dengan

Tabel 5.5. Uraian Proses Produksi Pintudan Jarak Perpindahan (Lanjutan)

EK-16 Pemberian lem pada sisi bottom rail

65 Mengambil bottom rail 3 1

66 Mengelem sisi bottom rail dengan

menggunakan lem kayu 80 - 67 Meletakkan ke tumpukan bottom rail 2 -

68 Memindahkan bottom rail ke bagian

perakitan 30 2

D Bagian Perakitan

EK-17 Pemberian lubang pada style dengan menggunakan single head borer

69 Mengambil style 3 1

70 Melubangi style sesuai dengan

ukuran 77 -

71 Meletakkan ke tumpukan style 2 -

72 Memindahkan style ke bagian

perakitan 30 2

EK-18

Pemberian lubang pada top rail

dengan menggunakan single head borer

Pemberian lubang pada bottom rail

dengan menggunakan single head borer

77 Mengambil bottom rail 3 1

78 Melubangi bottom rail sesuai dengan

ukuran 81 -

79 Meletakkan ke tumpukan bottom rail 2 -

80 Memindahkan bottom rail ke bagian

perakitan 30 2

EK-20 Perakitan komponen daun pintu menggunakan dowel

81 Menyusun style, panel, top rail dan

bottom rail 80 1

82 Merakit style, panel, top rail dan

bottom rail 300 -

83 Memindahkan komponen daun pintu

ke bagian pengepresan 30 2

EK-21 Pengepresan daun pintu dengan

doorpress

Tabel 5.5. Uraian Proses Produksi Pintudan Jarak Perpindahan (Lanjutan)

No Uraian Proses Waktu

(Detik)

Jarak Perpindahan (Meter)

85 Mengepress daun pintu 85 -

86 Meletakkan ke lantai 2 -

87 Memindahkan daun pintu ke bagian

finishing 30 2

E Bagian Finishing

EK-22 Pendempulan daun pintu dengan alat dempul

88 Mengambil daun pintu 3 1

89 Mendempul daun pintu 175 -

90 Meletakkan ke lantai 2 -

91 Memindahkan daun pintu ke bagian

penghalusan 30 2

EK-23 Penghalusan daun pintu dengan kertas pasir

92 Mengambil daun pintu 3 1

93 Menghaluskan daun pintu 56 -

94 Meletakkan ke lantai 2 -

95 Memindahkan daun pintu ke bagian

packing 30 2

F Bagian Pengepakan

EK-24 Packing daun pintu

96 Memasukkan daun pintu ke dalam

kotak 20 3

97 Menutup kotak dengan lem 110 -

98 Memindahkan daun pintu ke bagian

pengangkutan 30 2

Sumber: Pengukuran Waktu

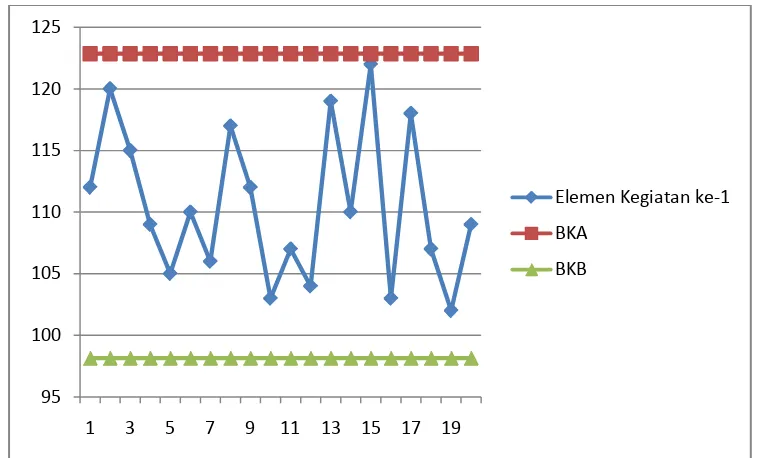

5.2. Pengolahan Data 5.2.1. Uji Keseragaman Data

Uji keseragaman data perlu dilakukan terlebih dahulu sebelum

menggunakan data yang diperoleh dalam penentuan waktu standar. Pengujian

keseragaman data dilaksanakan untuk mengetahui apakah data waktu berada

keseragaman data elemen kegiatan pemotongan kayu untuk style adalah sebagai berikut:

1. Perhitungan rata-rata.

Perhitungan dilakukan berdasarkan data Tabel 5.2.sehingga diperoleh

n

2. Perhitungan standar deviasi

1

3. Menghitung BKA (batas kontrol atas) dan BKB (batas kontrol bawah)

Tingkat keyakinan = 95 %, maka nilai Z = 2

Nilai BKA dihitung dengan:

BKA = x+z σ

= 110,50 + 2 (6,18) = 122,85

Nilai BKB dihitung dengan:

BKB = x−z σ

Peta kontrol untuk elemen kegiatan pemotongan kayu untuk style dapat dilihat pada Gambar 5.1.

Gambar 5.1. Uji Keseragaman Data Pemotongan Kayu untuk Style

Berdasarkan gambar diatas, tidak ada data waktu siklus yang melewati

batas kontrol, sehingga dapat dikatakan bahwa data waktu siklus pemotongan

kayu untuk style dikatakan seragam.

5.2.2. Uji Kecukupan Data

Uji kecukupan dilakukan untuk mengetahui apakah data waktu siklus

yang telah diambil sudah memenuhi syarat ketelitian yang ditetapkan. Pada

penelitian ini digunakan tingkat keyakinan 95%, dan tingkat ketelitian 5 %. Uji

kecukupan ini dapat dihitung dengan menggunakan formula sebagai berikut:

N'= ⎝ ⎛ z

s�N(∑x2)-(∑x)

2

(∑x)

⎠ ⎞ 2

95 100 105 110 115 120 125

1 3 5 7 9 11 13 15 17 19

Elemen Kegiatan ke-1 BKA

dimana : x = data ke-i dari N sampel x

k = nilai absis pada tabel distribusi normal untuk luasan sebaran tingkat kepercayaan

s = tingkat ketelitian yang digunakan sebesar 5% N = jumlah data yang aktual untuk sampel tersebut N’ = jumlah data yang seharusnya

Data dinyatakan cukup jika nilai N > N’ berdasarkan hasil perhitungan.

Namun sebaliknya, jika N < N’ maka harus menambah jumlah data sebagai

sampel. Sebagai contoh perhitungan uji kecukupan data, maka diambil waktu

pemotongan kayu untuk style yaitu sebagai berikut:

�′ =�

0,05�20(244930)−(4884100)

(2210) �

2

�′ = 4,75

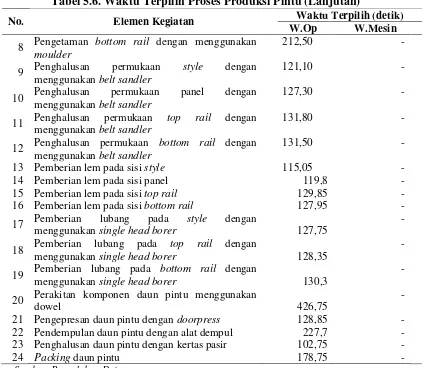

Setelah dilakukan kedua uji diatas, maka data tersebut dapat digunakan

dalam perhitungan selanjutnya. Waktu terpilih proses produksi pintu ditunjukkan

pada Tabel 5.6.

Tabel 5.6. Waktu Terpilih Proses Produksi Pintu

No. Elemen Kegiatan Waktu Terpilih (detik)

W.Op W.Mesin

1 Pemotongan kayu untuk style dengan mesin cutting 48,55 61,95

2 Pemotongan kayu untuk panel dengan mesin

cutting

54,80 76,10

3 Pemotongan kayu untuk top rail dengan mesin

radial arm saw

56,15 163,70

4 Pemotongan kayu untuk bottom rail dengan mesin

radial arm saw

52,10 60,55

5 Pengetaman sisi style dengan moulder 121,15 -

6 Pengetaman sisi panel dengan moulder 151,15

7 Pengetaman top rail dengan menggunakan

moulder

Tabel 5.6. Waktu Terpilih Proses Produksi Pintu (Lanjutan)

No. Elemen Kegiatan Waktu Terpilih (detik)

W.Op W.Mesin

8 Pengetaman bottom rail dengan menggunakan

moulder

212,50 -

9 Penghalusan permukaan style dengan menggunakan belt sandler

121,10 -

10 Penghalusan permukaan panel dengan

menggunakan belt sandler

127,30 -

11 Penghalusan permukaan top rail dengan menggunakan belt sandler

131,80 -

12 Penghalusan permukaan bottom rail dengan menggunakan belt sandler

131,50 -

13 Pemberian lem pada sisi style 115,05 -

14 Pemberian lem pada sisi panel 119,8 -

15 Pemberian lem pada sisi top rail 129,85 -

16 Pemberian lem pada sisi bottom rail 127,95 -

17 Pemberian lubang pada style dengan

menggunakan single head borer 127,75

-

18 Pemberian lubang pada top rail dengan

menggunakan single head borer 128,35

-

19 Pemberian lubang pada bottom rail dengan

menggunakan single head borer 130,3

-

20 Perakitan komponen daun pintu menggunakan

dowel 426,75

-

21 Pengepresan daun pintu dengan doorpress 128,85 -

22 Pendempulan daun pintu dengan alat dempul 227,7 -

23 Penghalusan daun pintu dengan kertas pasir 102,75 -

24 Packing daun pintu 178,75 -

Sumber: Pengolahan Data

5.2.3. Perhitungan Waktu Normal dan Waktu Standar

Setelah diperoleh data rating factor maka dapat dilakukan perhitungan waktu normal. Karena operator bekerja dengan normal maka nilai rf = 1, sehingga

waktu terpilih adalah waktu normal seperti yang tertera pada Tabel 5.6.

Untuk mengetahui kebutuhan waktu proses dilakukan perhitungan waktu

standar (baku). Dengan menggunakan waktu normal pada Tabel 5.9. dan

Ws = Wn Operator x 100%

100%-allowance + Wn Mesin

= 48,55x 100%

100%-14% + 61,95

= 103,70 ≈ 104,00

5.2.4. Pembuatan Peta Proses Regu Kerja Aktual

Regu kerja aktual yang ada di lantai pabrik dalam proses produksi pintu

terdiri dari 15 operator yang bekerja pada 6 bagian. Tahap-tahap pembuatan peta

proses regu kerja adalah sebagai berikut:

1. Menguraikan elemen-elemen kegiatan.

Elemen-elemen kegiatan yang digunakan adalah elemen kerja 1 sampai dengan

elemen kerja 24 yang masing-masing memiliki uraian proses sehingga yang

digambarkan dalam peta proses regu kerja adalah sebanyak 98 aktivitas.

2. Membuat waktu proses elemen kegiatan dan jarak perpindahan pada kegiatan

transportasi.

Waktu proses tiap elemen kegiatan diperoleh dari mengukur waktu siklus

elemen kegiatan. Jarak perpindahan diperoleh dengan mengukur jauhnya

perpindahan dari satu elemen ke elemen lain. Data waktu uraian proses dan

jarak perpindahan dapat dilihat pada Tabel 5.5.

3. Menggambarkan peta proses regu kerja.

Peta proses regu kerja dari pembuatan satu unit daun pintu dapat dilihat pada

4. Membuat ringkasan kegiatan.

Ringkasan dari peta proses regu kerja adalah jumlah operasi sebesar 428 detik,

jumlah transportasi sebesar 266 detik, jumlah inspeksi sebesar 18 detik dan

jumlah delay sebesar 278 detik.

Dari Lampiran 4 dapat dilihat lama waktu kerja dan waktu menganggur

dari masing operator untuk proses produksi daun pintu. Adapun

masing-masing waktu tersebut dapat dilihat pada Tabel 5.7.

Tabel 5.7. Waktu Kerja dan Waktu Menganggur Masing-Masing Operator pada Proses Produksi Pintu Carolina 5P Aktual

Operator

Waktu Kerja (detik/unit)

Waktu Menganggur

(detik)

1 229 181

2 302 108

3 243 167

4 409 1

5 222 188

6 245 165

7 209 201

8 232 178

9 112 298

10 236 174

11 410 0

12 120 290

13 210 200

14 91 319

15 160 250

Sumber: Pengolahan Data

Berdasarkan tabel di atas, pada peta proses regu kerja aktual terdapat

ketidakseimbangan antar anggota regu kerja, dimana diperoleh waktu menganggur

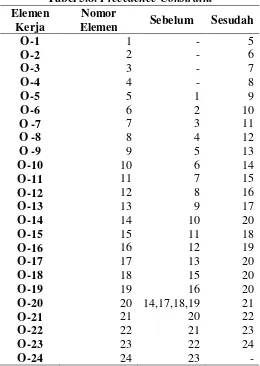

5.2.5. Keseimbangan Lintasan Aktual 5.2.5.1. Membentuk Precedence Diagram

Pada proses produksi pintu Carolina 5P terdapat kondisi dimana suatu elemen pekerjaan berpengaruh terhadap elemen pekerjaan yang lain. Pada

precedence constrain, disusun alokasi elemen kerja dengan syarat tidak boleh melanggar persyaratan prosesnya. Precedence constrain masing-masing elemen kerja dapat dilihat pada Tabel 5.8.

Tabel 5.8. Precedence Constraint Elemen

Kerja

Nomor

Elemen Sebelum Sesudah

O-1 1 - 5

O-2 2 - 6

O-3 3 - 7

O-4 4 - 8

O-5 5 1 9

O-6 6 2 10

O -7 7 3 11

O -8 8 4 12

O -9 9 5 13

O-10 10 6 14

O-11 11 7 15

O-12 12 8 16

O-13 13 9 17

O-14 14 10 20

O-15 15 11 18

O-16 16 12 19

O-17 17 13 20

O-18 18 15 20

O-19 19 16 20

O-20 20 14,17,18,19 21

O-21 21 20 22

O-22 22 21 23

O-23 23 22 24

O-24 24 23 -

Diagram precedence proses produksi pintu Carolina 5P dapat dilihat pada

Gambar 5.2. Precedence Diagram Proses Produksi Pintu Carolina 5P

Elemen-elemen kerja pembentuk precedence diagram dapat dilihat pada Tabel 5.9 (dengan asumsi 1 tenaga kerja membutuhkan 1 stasiun kerja).

Tabel 5.9. Elemen Kerja Pembentuk Precedence Diagram

Stasiun

style dengan mesin cutting

103,70 104 228

EK-2 Pemotongan kayu untuk panel dengan mesin cutting

123,23 124

2 EK-3 Pemotongan kayu untuk top rail dengan mesin radial

arm saw

211,99 212 318

EK-4 Pemotongan kayu untuk

bottom rail dengan mesin

radial arm saw

105,36 106

3 EK-5 Pengetaman sisi style

dengan moulder

102,98 103 232

EK-6 Pengetaman sisi panel dengan moulder

128,48 129

4 EK-7 Pengetaman top rail dengan menggunakan moulder

181,09 182 363

EK-8 Pengetaman bottom rail

dengan menggunakan

moulder

Tabel 5.9. Elemen Kerja Pembentuk Precedence Diagram (Lanjutan)

5 EK-9 Penghalusan permukaan

style dengan menggunakan

belt sandler

102,94 103 212

EK-10 Penghalusan permukaan panel dengan menggunakan

belt sandler

108,21 109

6 EK-11 Penghalusan permukaan top rail dengan menggunakan

belt sandler

112,03 113 225

EK-12 Penghalusan permukaan

bottom rail dengan

menggunakan belt sandler

111,78 112

7 EK-13 Pemberian lem pada sisi

style

98,94 99 203

EK-14 Pemberian lem pada sisi panel

103,03 104

8 EK-15 Pemberian lem pada sisi top rail

111,67 112 223

EK-16 Pemberian lem pada sisi

bottom rail

110,04 111

9 EK-17 Pemberian lubang pada

style dengan menggunakan

single head borer

111,14 112 112

10 EK-18 Pemberian lubang pada top rail dengan menggunakan

single head borer

111,66 112 226

EK-19 Pemberian lubang pada

bottom rail dengan

menggunakan single head borer

113,36 114

11 EK-20 Perakitan komponen daun pintu menggunakan dowel

371,27 372 372

12 EK-21 Pengepresan daun pintu dengan doorpress

112,10 113 113

13 EK-22 Pendempulan daun pintu dengan alat dempul

188,99 189 189

14 EK-23 Penghalusan daun pintu dengan kertas pasir

85,28 86 86

15 EK-24 Packing daun pintu 159,09 160 160

Berdasarkan kondisi aktual di lantai pabrik maka nilai balance delay, efisiensi dan smoothness index dapat dihitung sebagai berikut:

1. Perhitungan balance delay

%

2. Perhitungan efisiensi

%

3. Perhitungan smoothness index

Smoothness index adalah suatu indeks yang mempunyai kelancaran relatif dari penyeimbangan lini lintasan produksi tertentu.

∑

WSK max = Waktu terbesar dari stasiun kerja terbentuk WSKi = Waktu stasiun kerja ke-I yang terbentuk N = Jumlah stasiun kerja yang terbentuk

Maka, smoothness index yang diperoleh yaitu:

676,41

5.2.6. Keseimbangan Lintasan Usulan Menggunakan Algoritma Genetik

Keseimbangan lintasan produksi usulan menggunakan metode algoritma

genetik dengan cycle time sebesar 372 detik. Langkah-langkah dalam melakukan pengelompokan stasiun kerja dengan metode algoritma genetik adalah sebagai

1. Membangkitkan populasi awal

a. Region Approach

Metode ini menggunakan precedence diagram dengan elemen-elemennya dikelompokkan dalam sejumlah kolom. Berdasarkan Gambar 5.2, maka

dibuat pembagian precedence diagram berdasarkan region yang dapat dilihat pada Gambar 5.3.

1

Gambar 5.3. Pembagian Precedence Diagram Berdasarkan Region Elemen-elemen kerja pada masing-masing region dapat dilihat pada Tabel 5.10.

Tabel 5.10. Elemen Kerja Tiap Region Region Elemen Kerja

Tabel 5.10. Elemen Kerja Tiap Region (Lanjutan) Region Elemen Kerja

(EK)

a. Metode Rank Position Weight

Bobot setiap elemen kerja dapat dilihat pada Tabel 5.11.

Tabel 5.11. Pembobotan Elemen Kerja (Lanjutan) Elemen

Kerja (EK)

Waktu Elemen

Kerja (detik) Bobot Rank

19 114 1034 16

20 372 920 20

21 113 548 21

22 189 435 22

23 86 246 23

24 160 160 24

Sumber: Pengolahan Data

Setelah dihitung bobot tiap stasiun kerja maka dilakukan pengurutan

ranking dari ranking terkecil hingga terbesar, atau dengan kata lain diurutkan elemen kerja yang memiliki rank position weight terbesar hingga terkecil. Elemen kerja dengan bobot terbesar mendapat prioritas

untuk dikerjakan terlebih dahulu. Hasil pengurutan rank dapat dilihat pada Tabel 5.12.

Tabel 5.12. Pengurutan Ranking Rank Elemen Kerja

(EK)

Waktu EK

(detik) Bobot

1 3 103 1572

2 1 104 1519

3 4 129 1493

4 7 212 1469

5 2 124 1438

6 5 103 1415

7 8 106 1364

8 6 109 1314

9 9 182 1312

10 12 112 1258

11 11 113 1257

12 10 181 1205

13 16 112 1146

14 15 112 1144

15 13 99 1130

Tabel 5.12. Pengurutan Ranking (Lanjutan) Rank Elemen Kerja

(EK)

Waktu EK

(detik) Bobot

17 18 112 1032

18 17 111 1031

19 14 104 1024

20 20 372 920

21 21 113 548

22 22 189 435

23 23 86 246

24 24 160 160

Sumber: Pengolahan Data

Selanjutnya dilakukan alokasi ulang elemen kerja untuk tiap operator.

Penentuan elemen kerja tidak diurutkan menurut ranking karena harus berdasarkan penggolongan keterampilan operator yang terdapat pada

Tabel 5.3. Dari tabel tersebut terlihat bahwa hanya operator ke 14 yang

masih bisa diberi tambahan tugas karena memenuhi kriteria kemampuan

yang dapat dilakukan oleh operator tersebut yaitu kegiatan menghaluskan

dan packing daun pintu. Penentuan stasiun kerja dapat dilihat pada Tabel 5.13.

Tabel 5.13. Penentuan Stasiun Kerja Stasiun

Kerja

Elemen Kerja

Waktu Standar (detik)

Total Waktu (detik)

1 1 104 228

2 124

2 3 103 232

4 129

3 5 103 212

6 109

4 7 212 318

8 106

Tabel 5.13. Penentuan Stasiun Kerja (Lanjutan)

Sumber: Pengolahan Data

2. Mengevaluasi nilai kesesuaian (fitness)

Nilai kesesuaian (fitness) adalah ukuran baik tidaknya sebuah elemen atau baik tidaknya solusi yang didapatkan. Dalam keseimbangan lintasan produksi,

ukuran dari nilai fitness yang digunakan adalah efisiensi lintasan, sebab semakin besar nilai efisiensi lintasan maka suatu lintasan produksi dapat

dikatakan lebih efisien.

a. Region Approach

Alokasi elemen kerja tetap seperti kondisi aktual, sehingga nilai efisiensi

lintasan adalah 58,46%.

b. Rank Position Weight

Efisiensi lintasan berdasarkan metode rank position weight adalah:

3. Seleksi

Seleksi digunakan untuk memilih elemen-elemen mana saja yang akan dipilih

untuk proses kawin silang (crossover) dan mutasi. Pada tahap ini, populasi awal dengan metode region approach dan rank position weight terpilih untuk melakukan proses kawin silang (crossover) dan mutasi.

4. Kawin silang (crossover)

Elemen-elemen kerja yang ada kemudian di crossover. Tetapi karena elemen kerja tersebut memiliki kemampuan kerja yang spesifik, maka tidak mungkin

ada elemen yang ditukarkan sehingga yang dapat dilakukan dalam perbaikan

ini adalah hanya menggabungkan kegiatan operator 14 dan operator 15.

5. Mutasi

Langkah selanjutnya adalah mutasi tetapi karena tidak ada pertukaran elemen

kerja maka tidak perlu langkah mutasi ini dilakukan.

6. Penerimaan (accepting)

Langkah ini tidak dilakukan karena tidak ada pergantian posisi kromosom

induk sehingga tidak menghasilkan nilai fungsi kesesuaian (fitness) yang lebih baik dibandingkan dengan fungsi kesesuaian (fitness) oleh kromosom induk. 7. Pengulangan (looping)

Langkah pengulangan tidak dilakukan karena kriteria nilai sudah tercapai.

%

Smoothness index yang diperoleh adalah:

588,97

Rekapitulasi balance delay, efisiensi dan smoothness index yang diperoleh dapat dilihat pada Tabel 5.14 berikut.

Tabel 5.14. Rekapitulasi Balance Delay, Efisiensi dan Smoothness Index No. Alternatif Balance

Delay (%) Efisiensi (%)

5.2.7. Pembuatan Peta Proses Regu Kerja Usulan

Pembuatan peta proses regu kerja usulan mengikuti langkah seperti peta

regu kerja aktual. Tetapi, pada peta usulan operator 14 sudah sekaligus

mengerjakan tugas yang sebelumya dikerjakan oleh operator 15. Peta proses regu

kerja usulan dapat dilihat pada Lampiran 5. Dari Lampiran 5 dapat dilihat lama

waktu kerja dan waktu menganggur dari masing-masing operator untuk proses

Tabel 5.15. Waktu Kerja dan Waktu Menganggur

Masing-Masing Operator pada Proses Produksi Pintu Carolina 5P Operator Waktu Kerja

(detik/unit)

Waktu Menganggur (detik)

1 229 181

2 302 108

3 243 167

4 409 1

5 222 188

6 245 165

7 209 201

8 232 178

9 112 298

10 236 174

11 410 0

12 120 290

13 210 200

14 257 153

Sumber: Pengolahan Data

Dari tabel di atas dapat dilihat dengan jelas bahwa waktu mengganggur

pada stasiun kerja 14 berkurang menjadi 153 detik. Waktu menganggur terbesar

BAB VI

ANALISIS DAN PEMBAHASAN

6.1. Analisis Keseimbangan Lintasan

Berdasarkan hasil pengamatan awal yang dilakukan di PT. Suryamas

Lestari Prima, terlihat adanya penumpukan di stasiun kerja perakitan. Kondisi

aktual memiliki 15 stasiun kerja. Masing-masing stasiun kerja memiliki 1 orang

pekerja. Lintasan aktual ini memiliki balance delay sebesar 41,54%, efisiensi lintasan sebesar 58,46% dan smoothness index sebesar 676,41. Nilai-nilai tersebut menunjukkan perlunya penyeimbangan lintasan sehingga digunakan algoritma

genetik.

Melalui penerapan algoritma genetik, kendala yang ada dapat diatasi.

Populasi awal algoritma genetik menggunakan region approach dan rank position weight. Penggunaan algoritma genetik dapat meningkatkan nilai efisiensi menjadi 62,63%, balance delay menurun menjadi 37,36% dan smoothness index sebesar 588,97. Jumlah stasiun kerja yang dihasilkan berkurang menjadi 14 stasiun kerja

dari kondisi aktual.

Analisis perbandingan susunan stasiun kerja aktual dan usulan dapat

dilihat pada Tabel 6.1.

Tabel 6.1. Perbandingan Stasiun Kerja Aktual dan Usulan

Nilai Aktual Usulan

Stasiun kerja 15 14

Balance delay 41,54 37,36

Efisiensi lintasan 58,46 62,63

Smoothness index 676,41 588,97

6.2. Analisis Peta Proses Regu Kerja

Pada kondisi aktual di lantai pabrik, terdapat 15 stasiun kerja dengan 24

elemen kerja. Stasiun kerja 1 mengerjakan elemen kerja 1 dan 2. Stasiun kerja 2

mengerjakan elemen kerja 3 dan 4. Stasiun kerja 3 mengerjakan elemen kerja 5

dan 6. Stasiun kerja 4 mengerjakan elemen kerja 7 dan 8. Stasiun kerja 5

mengerjakan elemen kerja 9 dan 10. Stasiun kerja 6 mengerjakan elemen kerja 11

dan 12. Stasiun kerja 7 mengerjakan elemen kerja 13 dan 14. Stasiun kerja 8

mengerjakan elemen kerja 15 dan 16. Stasiun kerja 9 mengerjakan elemen kerja

17. Stasiun kerja 10 mengerjakan elemen kerja 18 dan 19. Stasiun kerja 11

mengerjakan elemen kerja 20. Stasiun kerja 12 mengerjakan elemen kerja 21.

Stasiun kerja 13 mengerjakan elemen kerja 22. Stasiun kerja 14 mengerjakan

elemen kerja 23. Stasiun kerja 15 mengerjakan elemen kerja 24.

Pada peta proses regu kerja aktual terdapat ketidakseimbangan antar

anggota regu kerja, dimana diperoleh waktu menunggu sebesar 319 detik pada

stasiun kerja 14. Setelah dilakukan penyeimbangan lintasan, jumlah stasiun kerja

berkurang menjadi 14 stasiun kerja. Pembagian elemen kerja untuk

masing-masing stasiun kerja tidak mengalami perubahan kecuali menggabungkan stasiun

ke 14 dan 15.

Pada peta proses regu kerja usulan masih terdapat ketidakseimbangan

antar anggota regu kerja. Namun waktu menunggu stasiun kerja 14 dapat

dikurangi menjadi 153 detik.

Perbandingan peta proses regu kerja aktual maupun usulan dari proses