DI PT. SIANTAR TOP TBK SURABAYA

SKRIPSI

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat-syarat guna mencapai gelar Sarjana Teknik Industri

Oleh :

LYDIA ANGGARINI

0832315032

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL " VETERAN" J AWA TIMUR

SIX SIGMA

DI PT. SIANTAR TOP TBK SURABAYA OLEH :

LYDIA ANGGARINI

0832315032

Telah Dipertahankan Dihadapan Dan Diterima Oleh Tim Penguji Pada Tanggal : 05 Oktober 2012

Dosen Penguji, Dosen Pembimbing,

1. Ir . Har i Pur woadi,MM 1. Ir . Har i Pur woadi,MM NIP. 194808281984031001 NIP. 194808281984031001

2. Ir . Tr i Susilo,MM 2. Ir . Er lina Pur namawa ty,MT NIP. 195507081989031001 NIP. 195808281989032001

3. Ir . Sumiati,MT

NIP. 196012131991032001

Mengeta hui,

Dekan Fakulta s Teknologi Industr i Univer sitas Pemba ngunan Nasional “Veter an”

J awa Timur

Alhamdulillahirabbilalamin, segala puji bagi Alllah SWT yang telah memberikan kemampuan kepada penulis untuk menyelesaikan skripsi berjudul “INDENTIFIKASI FAKTOR PENYEBAB KECACATAN PADA PROSES PACKING MIE HANCUR ( MIE SNACK ) DENGAN MENGGUNAKAN METODE SIX SIGMA DI PT. Sia ntar Top Tbk Sidoar jo ” yang merupakan tugas akhir yang dilaksanakan penulis sejak tanggal 02 Januari 2012 dan berakhir 29 Juni 2012 dengan lancar dan baik.

Dalam proses penyusunan skripsi ini tentunya melibatkan banyak pihak baik secara langsung maupun tidak langsung. Pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada seluruh pihak yang memberikan kontribusi kepada skripsi ini, terutama orang-orang dekat yang senantiasa memberikan dukungan tiada henti. I love

you full.

Kesempatan ini penulis berusaha menyampaikan ucapan terima kasih walaupun tidak dapat disebutkan satu per satu :

1. Bapak Ir. Sutiyono, MT Selaku Dekan Bidang Akademik Jurusan Fakultas Teknik Industri.

2. Bapak Dr. Ir. Minto Waluto, MM selaku Ketua Jurusan Fakultas Teknik Industri.

6. Seluruh staff dalam Quality Control yang memberikan tempat bagi kami para mahasiswa untuk mengenal dunia kerja secara langsung.

7. Teman- teman sperjuangan yang telah memberikan banyak bantuan dalam proses selama hampir 4 tahun di kampus.

8. Keluarga aku dan My Love terima kasih atas bantuan nya yang telah membantu dan sport saya agar dapat menyelesaikan penelitian tersebut.

Penulis berharap skripsi ini memberikan kontribusi positif bagi seluruh pihak. Walapun penulis menyadari skripsi ini jauh dari sempurna. Semoga ke depan menjadi pembelajaran bagi penulis.

Surabaya, 10 Oktober 2012

Penulis,

DAFTAR ISI

HALAMAN J UDUL . ... i

LEMBAR PENGESAHAN . ... ii

KATA PENGANTAR . ... iii

DAFTAR ISI . ... v

DAFTAR GAMBAR . ... ix

DAFTAR TABEL. ... x

DAFTAR LAMPIRAN. ... xi

ABSTRAKSI. ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah . ... 3

1.3 Batasan Masalah . ... 3

1.4 Asumsi – asumsi . ... 3

1.5 Tujuan Penelitian... 4

1.6 Manfaat Penelitian . ... 4

1.7 Sistematika Penulisan . ... 5

BAB II TINJ AUAN PUSTAKA 2.1. Pengendalian Kualitas ... 7

.2.1. Definisi Six Sigma. ... 8

2.2. Six Sigma ... 8

2.2.2. Beberapa Istilah Dalam Konsep Sigma . ... 11

2.3. Penentuan Kapabilitas Proses ... 12

2.3.1. Penentuan Kapabilitas Proses untuk Data Artibut. ... 14

2.3.2. Penentuan Kapabilitas Proses untuk Data Variabel. .... 15

2.4. Proses DMAIC ... 17

2.4.1 Define. ... 17

2.4.2. Measure. ... 18

2.4.3. Analyze ... 19

2.4.4. Improve. ... 20

2.4.5. Anova . ... 21

2.4.6 Control. ... 22

2.5. Alat Pemecahan Masalah ... 24

2.5.1. Lembar Pemeriksaan . ... 24

2.5.2. Digram Pareto . ... 24

2.5.3. Digram Sebab Akibat. ... 25

2.5.4. Histogram . ... 25

2.5.5. Peta Pengendali . ... 26

2.5.5. Diagram Pencar . ... 26

2.5.5. Defect Conetration Diagram. ... 26

2.6. FMEA ( Failure modes and Effect Analysis ) ... 26

2.6.1 Pengertian FMEA ... 26

2.6.2. Kegunaan FMEA. ... 27

2.6.3. Proses Implementsi FMEA ... 27

BAB III METODOLOGI PENELITIAN

3.1 Lokasi dan Waktu Penelitian. ... 31

3.2. Identifikasi dan Definisi Operasional Variabel. ... 31

3.3. Langkah-langkah Pemecahan Masalah . ... 34

3.4. Metode Pengumpulan Data . ... 38

3.4.1 Data Primer . ... 39

3.4.2 Data Sekunder . ... 40

3.4.3. Studi Pustaka . ... 41

3.5. Metode Pengolahan Data . ... 42

BAB IV ANALISA DAN PEMBAHASAN 4.1 Pengumpulan data……… ... 43

4.2 Define……….. 47

4.2.1. Indetifikasi objek penelitian ………. 47

4.2.2 Critical To Quality………. 48

4.3 Measure……… 49

4.3.1 Menentukan defect terbesar……… 49

4.3.2 Menentukan karakteristik kualitas (CTQ )……… 51

4.3.3 Baseline Kinerja……… 55

4.4 Analyse………. 57

4.4.1 Analisa Kapabilitas Proses... 57

4.5 Improve (Usulan)... 61

4.6 Control (Pengendalian)... 63

4.6.1 Usulan Perbaikan………. 63

4.6.2 Usulan Perbaikan………..… 64

BAB V KESIMPULAN 5.1 Kesimpulan……… 66

5.2 Saran……… 67

Daftar Pustaka ……….. 68

LAMPIRAN

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1 Siklus DMAIC ……….. …….. 23

4.1 Trend chart untuk produk dan defect pada bagian Packing…….. 45

4.2 Histogram untuk produk dan defect pada bagian Packing…... 46

4.3 Diagram Pareto (defect) pada proses Packing………. 47

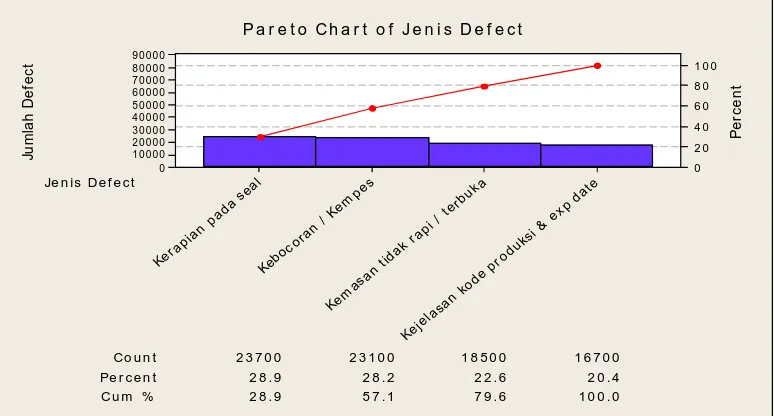

4.4 Diagram Pareto ( jenis defect) pada prose packing... 51

4.5 Diagram Pareto (Jenis defect) pada proses packing Pada bulan September 2012... 52

4.6 Diagram Pareto (defect) pada proses packing Pada bulan Oktober 2012 ... 53

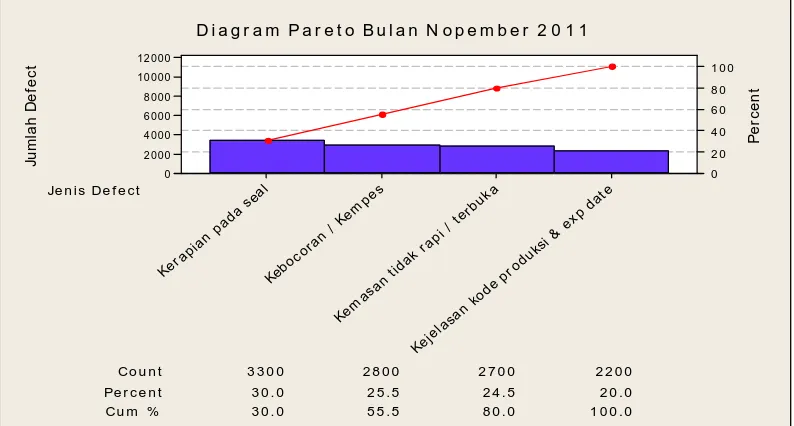

4.7 Diagram Pareto (defect) pada proses packing Pada Bulan November 2012... 54

DAFTAR TABEL

TABEL HALAMAN

Tabel 2.1 Nilai Severity ……… 28

Tabel 2.2 Nilai Occurance……….. 29

Tabel 2.3 Nilai Detection ……….. 30

Tabel 4.1 Data jumlah produk dan defect pada proses Packing……. 45

Tabel 4.2 Data defect pada proses Packing……….. 46

Tabel 4.3 Data Prosentase defect pada proses Packing... 49

Tabel 4.4 Data Prosentase jenis defect pada proses Packing dari yang terbesar sampai terkecil pada periode september 2011 – februari 2012... 50

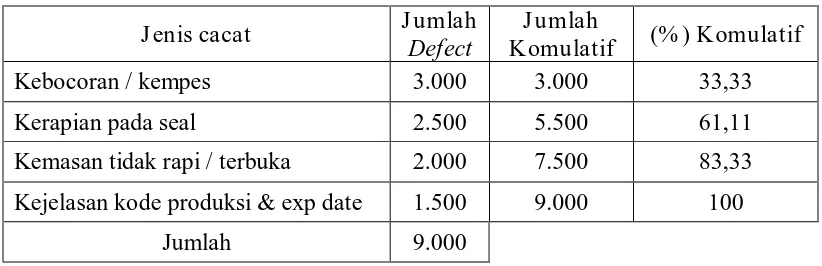

Tabel 4.5 Data Defect proses packing bulan september 2011... 51

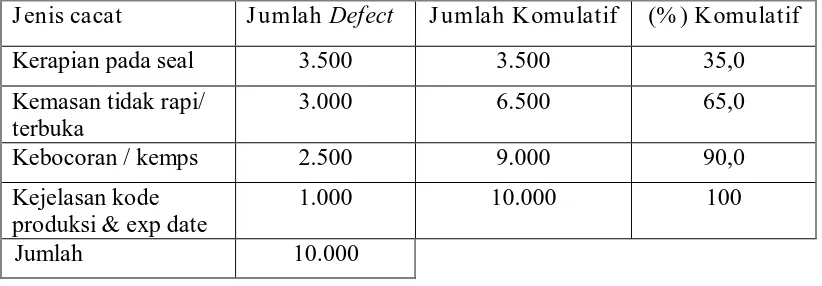

Tabel 4.6 Data Defect proses Packing bulan oktober 2011... 52

Tabel 4.7 Data Defect Proses Packing bulan November 2011... 53

Tabel 4.8 Data Defect proses Packing bulan Desember 2011... 54

Tabel 4.9 Rekapan nilai kapabilitas pada proses packing... 58

Tabel 4.10 Prioritas Rencana Perbaikan Proses packing... 62

Tabel 4.11 Usulan Perbiakan dan usulan pengendalian... 63

DAFTAR LAMPIRAN

LAMPIRAN A

GAMBARAN UMUM PERUSAHAAN

LAMPIRAN B

STRUKTUR ORGANISASI

LAMPIRAN C

PRODUK YANG TIDAK STANDART

LAMPIRAN D

xii

dan efisien dalam mencapai sasaran dan tujuan yang telah ditetapkan PT. Siantar Top Tbk Sidoarjo salah satu perusahaan yang memproduksi makanan snack seperti mie snack, wafer dan biskuit berusaha untuk terus meningkatkan kualitas dengan cara mengetahui penyebab terjadi kecacatan produk tersebut setelah itu mengurangi angka kecacatan produk cacat dalam proses packing.

Six sigma adalah suatu visi peningkatan kualitas menuju target kegagalan per

sejuta kesempatan untuk setiap transaksi produk barang dan jasa. Jadi six sigma merupakan suatu metode atau teknik pengendalian dan peningkatan kualitas dramatic yang merupakan terobosan baru dalam bidang manajemen kualitas.

Dengan menggunakan metode six sigma dapat diketahui bahwa kualitas produk mie snack yang dihasilkan oleh perusahaan cukup baik yaitu 3,3 sigma dengan nilai DPMO 38.180 untuk sejuta packing. Implementasi peningkatan kualitas six sigma pada penelitian ini dapat disimpulkan bahwa ada empat penyebab produk cacat yaitu: Kerapian pada seal, kejelasan pada kode produksi & exp date, kemasan tidak rapi, kebocoran & kempes.

Pada bulan februari 2012 total defect yang tertinggi 20.000 dari total produk 80.388 sedangkan pada bulan september 2011 total defect yang terendah 9.000 dari total produk 58.932.

targets and goals set by PT. Top Tbk Siantar Sidoarjo one company that produces snack foods such as noodle snack, wafers and biscuits strive to continuously improve the quality by knowing the cause of the product defect occurs after that reduce the number of defects in the process of packing defects.

Six Sigma is a vision of improving the quality towards the target failures per million opportunities for each transaction of goods and services. So Six Sigma is a method or technique of control and quality improvement which is a dramatic breakthrough in the field of quality management.

By using the six sigma method can be seen that the quality of noodle snack products produced by the company is good enough with a 3.3 sigma value 38,180 DPMO to a million packing. Implementation of six sigma quality improvement in this study it can be concluded that there are four causes of product defects, namely: the seal neatness, clarity of the production code and exp date, the packaging is not neat, leak and deflated.

In February 2012 the highest total defect of the total 20.00, 80 388 products in september 2011 while the total of the lowest defect from the 9.000 total of 58 932 products.

INDENTIFIKASI FAKTOR PENYEBAB KECACATAN PADA PROSES

PACKING MIE HANCUR ( MIE SNACK ) DENGAN MENGGUNAKAN

METODE SIX SIGMA

DI PT. Siantar Top Tbk Sidoar jo

SKRIPSI

Disusun Oleh :

LYDIA ANGGARINI

NPM : 0832315032

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

2012

BAB I

1.1.Latar Belakang

Era globalisasi membuat kompetisi di bidang perindustrian yang meningkat

tajam. Banyak perubahan yang timbul akibat dari globalisasi. Perubahan tersebut

terutama terjadi pada sektor perdagangan, sektor perindustrian serta sektor-sektor

pendukungnya, antara lain perusahaan yang bergerak dalam bidang perindustrian.

Salah satu perusahaan yang masuk kedalam sektur tersebut adakah PT. Siantar

Top Tbk Sidoarjo.

PT. Siantar Top Tbk merupakan salah satu perusahaan yang menghasilkan

berbagai macam makanan Mie Snack. Pt. Siantar Top Tbk selalu berusaha

meningkatkan kualitas produk dan melakukan perbaikan – perbaikan kualitas agar

dapat menghasilkan produk yang bermutu sesuai dengan keinginan pelanggan /

konsumen.

Kualitas suatu produk merupakan salah satu kriteria yang sangat penting

bagi pelanggan untuk memilih suatu produk dan faktor kunci yang membawa

keberhasilan bisnis, pertumbuhan dan peningkatan posisi bersaing. Oleh karena

itu diperlukan perbaikan dan peningkatan kualitas secara terus menerus dari

perusahaan yang sesuai dengan kebutuhan konsumen maka dari itu perlu

dilakukan perbaikan dengan mengunakan metode six sigma.

.

Metode six sigma adalah metode yang digunakan mereduksi defect, serta

digunakan untuk Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk

perbaikan saja, melainkan sebuah sistem manajemen dalam menjaga kualitas yang

bertujuan mengadakan perbaikan dalam kualitas produk tersebut yang

menguntungkan bagi semua konsumen dan pabrik tersebut. Pengukuran tingkat

kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati

sempurna. Salah satu penerapan dalam metode six sigma yang dapat digunakan

adalah DMAIC.

DMAIC adalah metodologi kualitas terkendali data untuk memperbaiki

produk dan proses yang ada. Proses DMAIC sebaiknya digunakan saat produk

atau proses dapat ditingkatkan untuk memnuhi atau menambah persyaratan /

kebutuhan customer yang mendukung tujuan bisnis.

Penerapan siklus DMAI ( Define, Measure, Analyse, Improve ) adalah

penerapan siklus yang dapat mereduksi cacat pada proses packing.

Penelitian yang saya ambil yaitu tentang kecacatan produk mie snack

seperti kerapian pada seal, kejelasan kode produksi & exp date, kempes / bocor

dan kemasan tidak rapi / terbuka perlu dilakukan indentifikasi faktor penyebab

kecacatan produk pada proses packing mie snack dengan menggunakan metode

six sigma.

Berdasarkan latar belakang masalah tersebut diatas, maka dapat dibuat

suatu rumusan permasalahan sebagai berikut :

“Bagaimana mengidentifikasi penyebab timbulnya kecacatan tersebut?”

1.3.Batasan Masalah

Batasan masalah yang digunakan dalam penelitian ini adalah :

1. Penelitian hanya dilakukan pada proses packing produk Mie Hancur pada

bagian Mie Snack.

2. Pelaksaan penelitian di departemen Quality Control.

3. Perhitungan biaya tidak dilakukan pada penelitian ini.

4. Tahap Improve dan tahap Control dilakukan sebagai usulan saran dalam

meningkatkan proses packing di PT. Siantar Top Tbk.

5. Pengukuran DPMO dan Kapabilitas Sigma (Nilai Sigma) dilakukan pada

pemeriksaan produk tahap visual.

1.4.Asumsi

Asumsi dari penelitian tugas akhir ini adalah :

1. Pengadaan bahan baku, proses packing dan quality control yang sesuai standart

yang dibutuhkan oleh konsumen maupun pabrik di PT. Siantar Top Tbk

Sidoarjo.

2. Kondisi lingkungan kerja pada saat penelitian dalam kondisi normal.

3. Proses pengecekan suatu produk (Quality Control) yang sesuai dengan standart

1.5.Tujuan Penelitian

Tujuan yang ingin dicapai pada penelitian Tugas Akhir ini adalah :

1. Untuk mengetahui jumlah kecacatan yang terjadi pada di PT. Siantar Top TBK

Sidoarjo.

2. Untuk mengidentifikasi jenis perbaikan yang dapat dilakukan untuk

mengurangi jumlah defect ( cacat ) pada proses packing suatu produk makanan

mie snack tersebut.

3. Untuk mengetahui jumlah sigma di perusahan pada kecacatan produk.

1.6.Manfaat Penelitian

Manfaat yang dapat diperoleh sehubungan dengan penelitian ini adalah

sebagai berikut:

1. Bagi Penulis

Hasil analisa ini diharapkan mamp u mengetahui penggunaan teori-teori yang

telah diperoleh selama kuliah di dunia industri dan menambah pengetahuan

tentang quality control pada suatu produk dan pemahaman peneliti terhadap

materi-materi perkuliahan yang telah diperoleh selama ini.

2. Bagi Perusahaan

Hasil analisa ini diharapkan dapat memberikan masukan berupa kerangka

DMAIC untuk mengendalikan kualitas produk yang dihasilkan serta

mengetahui tingkat kualitas produk dan penyebab yang dapat menimbulkan

sehingga perusahaan memperoleh keuntungan dari hasil penjualan produk

tersebut pada konsumen.

3. Bagi Universitas

§ Memberikan bahan masukan yang berguna untuk proses belajar mengajar.

§ Hasil penelitian dapat digunakan sebagai perbendaharaan perpustakaan

yang akan bermanfaat bagi mahasiswa dalam menambah ilmu

pengetahuan.

1.7. Sistematika Penulisan

BAB I : PENDAHULUAN

Bab ini berisi latar belakang permasalahan, perumusan masalah, batasan

masalah, asumsi-asumsi, maksud dan tujuan, manfaat penelitian serta

sistematika penulisannya dalam penelitian tersebut.

BAB II : TINJAUAN PUSTAKA

Bab ini akan menjelaskan mengenai landasan teori yang mendukung

permasalahan yang akan dibahas, seperti definisi pengendalian kualitas,

konsep Six Sigma dan tahap-tahap DMAIC.

BAB III : METODE PENELITIAN

Bab ini menjelaskam tentang metode atau cara berupa langkah–langkah

yang harus ditempuh dalam melakukan penelitian serta kerangka

pemecahan masalah mulai dari identifikasi masalah, pengumpulan data,

analisa yang diperlukan dan hasil dari analisis yang menggunakan prinsip

Control ). dan berakhir pada tahap penarikan kesimpulan dan pengusulan

saran-saran.

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisi tentang proses pengolahan data dengan menggunakan

siklus DMAIC ( Define, Measure, Analyze, Improve, Control ).

BAB V : KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari hasil pembahasan dan juga saran

– saran.

Daftar Pustaka

Lampiran

BAB II

2.1. Kualitas

Kualitas merupakan hal yang penting untuk diperhatikan dalam setiap

proses produksi. Kualitas baik akan dihasilkan oleh proses produksi yang

terkendali. Pengertian kualitas menurut beberapa ahli antara lain :

Juran (1962) “kualitas adalah kesesuaian dengan tujuan atau manfaatnya.”

Crosby (1979) “kualitas adalah kesesuain dengan kebutuhan yang meliputi

availability, delivery, reliability, maintainability, dan cost effectiveness.”

Deming (1982) “kualitas harus bertujuan memenuhi kebutuhan pelanggan

sekarang dan di masa datang.”

Feigenbaum (1991) “kualitas merupakan keseluruhan karakteristik produk dan

jasa yang meliputi marketing, engineering, manufacture, dan

maintenance, dalam mana produk dan jasa tersebut dalam pemakaiannya

akan sesuai dengan kebutuhan dan harapan pelanggan.”

Scherkenbach (1991) “kualitas ditentukan pelanggan; pelanggan menginginkan

produk dan jasa yang sesuai dengan kebutuhan dan harapannya pada suatu

tingkat harga tertentu yang menunjukkan nilai produk tersebut.”

Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan

tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan.”

Goetch dan Davis (1995) “kualitas adalah suatu kondisi dinamis yang berkaitan

dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi atau

Dari pengertian – pengertian diatas maka dapat ditarik kesimpulan

bahwa produk dan jasa yang berkualitas adalah produk dan jasa yang sesuai

dengan apa yang diinginkan konsumennya.

2.1.1. Pengendalian Kualitas

Pengendalian kualitas adalah merupakan suatu aktivitas untuk menjaga

dan mengarahkan agar kualitas suatu produk di pabrik / perusahaan dapat

dipertahankan sebagaimana yang telah direncanakan. Dari pengertian tersebut

jelas bahwa pengendalian kualitas adalah usaha preventif (penjagaan) dan

dilaksanakan sebelum kesalahan kualitas produk atau jasa terjadi, melainkan

mengarahkan agar kesalahan kualitas tersebut tidak terjadi didalam perusahaan

yang bersangkutan.

Ada definisi lain yang menyebutkan bahwa pengendalian kualitas

merupakan yang kita gunakan untuk menentukan dan mencapai standartd mutu.

Dengan kata lain, pengendalian kualitas adalah merencanakan dan melaksanakan

cara yang paling ekonomis untuk membuat sebuah barang yang akan bermanfaat

dan memuaskan tuntutan konsumen secara maksimal.

2.2. Six Sigma

Sigma ( σ ) dalam alphabet Yunani merupakan sebuah simbol yang

digunakan untuk menunjukkan deviasi standard pada statistik, merupakan

dari suatu proses. Tingkat sigma berkebalikan dengan defect, semakin tinggi

tingkat sigma maka semakin rendah toleransi yang diberikan pada defect.

2.2.1. Definisi Six Sigma

Ada banyak pengertian mengenai Six Sigma, Six Sigma diartikan sebagai

metode canggih yang digunakan oleh para insinyur dan para statistikawan dalam

memperbaiki/mengembangkan proses/produk. Six Sigma diartikan demikian

karena memiliki kunci utama perbaikan.

Six Sigma menggunakan metode-metode statistik. Pengertian Six Sigma

yang lain adalah tujuan mendekati kesempurnaan dalam mencapai tujuan

pelanggan dalam produk tersebut. Ada juga yang mengartikan Six Sigma sebagai

usaha mengubah budaya perusahaan untuk mencapai kepuasan produk pada

konsumen, persaingan perusahaan – perusahaan yang semakin meningkat di area

perindustrian dalam memperoleh keuntungan sehingga perusahaan harus menjaga

kualitas produk agar kosumen memeperoleh kepuasan dalam suatu produk

tersebut

Definisi secara lengkapnya Six Sigma merupakan suatu sistem yang

komprehensif dan fleksibel untuk mencapai, memberi dukungan dan

memaksimalkan proses usaha, yang berfokus pada pemahaman akan kebutuhan

pelanggan dengan menggunakan fakta, data dan analisis statistik serta

terus-menerus memperhatikan pengaturan, perbaikan dan mengkaji ulang proses usaha.

Untuk lebih mudah dalam mengartikan Six Sigma berdasarkan ide dasar

terus-menerus. Variabilitas dapat mengakibatkan penumpukan (akumulasi)

masalah dan merupakan musuh dari kepuasan pelanggan. Variabilitas pada

kualitas, biaya dan jadwal berkontribusi pada cost of poor quality (COPQ),

kepuasan pelanggan dan penurunan performasi bisnis secara keseluruhan.

Sehingga bagian terpenting dari Six Sigma adalah untuk mendefinisikan dan

mengukur variasi dengan mengeksplorasi penyebab-penyebab dan untuk

membuat suatu alat operasional yang efisien untuk mengontrol dan mengurangi

variasi.

Hal-hal yang diharapkan dari penerapan Six Sigma berbeda untuk setiap

perusahaan yang bersangkutan, tergantung pada usaha yang dijalankan, biasanya

ada perbaikan pada hal-hal berikut:

1. Pengurangan biaya.

2. Perbaikan produktivitas.

3. Pertumbuhan pangsa pasar.

4. Pengurangan waktu siklus.

5. Retensi pelanggan.

6. Pengurangan cacat.

7. Perubahan budaya kerja.

8. Pengembangan produk dan jasa.

Dalam metode ini, parameter yang dipakai adalah Defect Per Million

Opportunities (DPMO) yaitu kagagalan per sejuta kesempatan dan

Cost of Poor Quality (COPQ) yaitu biaya yang dikeluarkan karena kualitas yang

2.2.2. Beberapa istilah dalam konsep Six Sigma

Sebelum membahas lebih jauh tentang konsep Six Sigma, perlu

dikemukakan beberapa istilah yang berlaku dalam metode Six Sigma agar untuk

selanjutnya dapat mudah memahaminya.

a. Black Belt

Merupakan pemimpin tim (team leader) yang bertanggung jawab untuk

pengukuran, analisis, peningkatan, dan pengendalian proses-proses kunci yang

mempengaruhi kepuasan pelanggan dan/atau pertumbuhan produktivitas.

b. Green Belt

Serupa dengan black belt, kecuali posisinya tidak penuh waktu (non full time

position).

c. Master Black Belt

Guru yang melatih black belt, sekaligus merupakan mentor dan/atau konsultan

proyek Six Sigma yang sedang ditangani oleh black belt.

d. Champion

Dalam struktur Six Sigma, champion merupakan individu yang berada pada

manajemen atas (top management) yang memahami Six Sigma dan

e. Critical-to-Quality (CTQ)

Atribut-atribut yang sangat penting untuk diperhatikan karena berkaitan

langsung dengan kebutuhan dan kepuasan konsumen. CTQ merupakan elemen

dari suatu produk, proses, atau praktek-praktek yang berdampak langsung

pada kepuasan pelanggan.

f. Defect

Kegagalan untuk memberikan apa yang diinginkan oleh pelanggan/konsumen.

g. Defect Per Opportunity (DPO)

Ukuran kegagalan yang dihitung dalam program peningkatan kualitas Six

Sigma, yang menunjukkan banyaknya cacat atau kegagalan per satu

kesempatan

h. Defect Per Million Opportunities (DPMO)

Ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang

menunjukkan kegagalan per sejuta kesempatan.

i. Process Capability

Kemampuan proses untuk memproduksi atau menyerahkan output sesuai

dengan ekspektasi dan kebutuhan pelanggan.

2.3. Penentuan Kapabilitas Proses (Process Capability)

Kapabilitas proses adalah kemampuan proses untuk memproduksi atau

menyerahkan output sesuai dengan ekspektasi dan kebutuhan konsumen. Perlu

(Critical-To-Quality) tunggal atau item karakteristik kualitas individual. Indeks Cpm mengukur

kapabilitas potensial atau melekat dari suatu proses yang diasumsikan stabil, dan

biasanya didefinisikan sebagai :

Cpm =

USL = Upper Specification Limit (batas spesifikasi atas)

LSL = Lower Specification Limit (batas spesifikasi bawah)

T = Nilai target (nilai terbaik untuk karakteristik kualitas yang diharapkan

Pelanggan) dari produk.

Ketiga nilai USL, LSL, dan T ditentukan berdasarkan kebutuhan dan

ekspektasi rasional dari pelanggan.

μ = Nilai rata-rata (mean) proses aktual

σ 2 = Nilai varian (variance) dari proses yang merupakan ukuran variasi proses

Kapabilitas proses hanya diukur untuk proses yang stabil, sehingga

apabila proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebih

dahulu. Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran

kapabilitas proses (Cpm) harus berasal dari proses yang stabil, sehingga merupakan

variasi yang melekat pada proses yang stabil itu (common-cause variation).

Keberhasilan implementasi program peningkatan kualitas Six Sigma

ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk

menuju tingkat kegagalan nol (zero defect). Oleh karena itu, konsep perhitungan

kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi

Dalam konteks pengendalian proses statistikal dikenal dua jenis data,

yaitu :

- Data Attribut (Attributes Data) merupakan data kualitatif yang dihitung

menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan

analisis. Data attribut bersifat diskrit. Contoh data attribut karakteristik

problem mutu dalam menjaga kualitas produk adalah : packing tidak standart,

koding tidak standart, mutu sealing dan kontamian dan berat tidak standart.

Data attribut biasanya diperoleh dalam ketidaksesuaian produk yang tidak

sesuai dengan standart atau cacat / kegagalan terhadap spesifikasi kualitas

produk yang sudah ditetapkan oleh pabrik tersebut.

- Data Variabel (Variables Data) merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel karakteristik

kualitas adalah ; ketebalan produk mie snack, range berat produk dalam per pcs

produk tersebut dan proses packing suatu produk yang sesuai dengan standart

di pabrik tersebut.

2.3.1. Penentuan Kapabilitas Proses Untuk Data Attribut

Berikut ini akan dibahas tentang teknik memperkirakan kapabilitas

proses dalam ukuran pencapaian target Sigma untuk data atribut (data yang

diperoleh melalui perhitungan-bukan pengukuran langsung). Pada umumnya data

atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK.

Langkah-langkah :

2. Berapa banyak unit yang dikerjakan melalui proses?

3. Berapa banyak unit transaksi yang gagal

4. Hitung tingkat cacat berdasarkan langkah 3

(langkah 3) / (langkah 2)

5. Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat

Banyaknya karakteristik CTQ

6. Hitung peluang tingkat cacat per karakteristik CTQ

(langkah 4) / (langkah 5)

7. Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

(langkah 6) x 1.000.000

8. Konversi DPMO (langkah 7) ke dalam nilai sigma

9. Buat kesimpulan

2.3.2. Penentuan Kapabilitas Proses Untuk Data Variabel

Bayangkan bahwa kita akan menentukan kapabilitas proses industri mie

snack. Berdasarkan kebutuhan konsumen, diketahui bahwa tebal sheet produk mie

snack seperti produk Spix Mie Goreng BBQ yang diinginkan adalah : 0.82 mm

dengan batas toleransi adalah ± 1,0 mm. Perusahaan akan menolak setiap produk

mie yang dihasilkan apabila diketahui tebal sheet produk mie snack diatas 0,85

mm dan dibawah 0,80 mm.

Dalam konteks program peningkatan kualitas Six Sigma, kita

menyatakan bahwa CTQ yang perlu dikendalikan adalah tebal sheet dengan

CTQ (Critical-To-Quality) : Tebal sheet mie

Spesifikasi target (T) = 0.82 mm

USL = 0.85 mm

LSL =0.80 mm

Xi =0.83, 0.81, 0.82, 0.80, 0.82

Nilai rata-rata : X-bar = 0,816 mm

Standar deviasi : S = 2mm

Langkah-langkah :

1. Proses apa yang ingin anda tahu ?

2. Tentukan USL

3. Tentukan LSL

4. Tentukan T

5. Tentukan nilai rata-rata

6. Berapa nilai standar deviasi

7. Hitung kemungkinan cacat yang berada diatas nilai USL per 1 juta

kesempatan DPMO

P {z ≥ (USL - X-bar)/S} x 1.000.000

8. Hitung kemungkinan cacat yang berada dibawah nilai LSL per 1 juta

kesempatan

P {z ≤ (LSL – X-bar)/S} x 1.000.000

9. Hitung kemungkinan cacat per 1 juta kesempatan (DPMO)

(langkah 7) + (langkah 6)

11. Hitung kemampuan proses di atas dalam ukuran nilai sigma

12. Hitung kapabilitas proses di atas dalam indeks kapabilitas proses

}

DMAIC adalah metodologi kualitas terkendali data untuk memperbaiki

produk dan proses yang ada. Proses DMAIC sebaiknya digunakan saat produk

atau proses dapat ditingkatkan untuk memenuhi atau menambah

persyaratan/kebutuhan customer sembari mendukung tujuan bisnis.

Mengaplikasikan metode DMAIC untuk mengurangi cacat akan

menghasilkan :

• Kepuasan customer yang lebih besar

• Pengurangan pada biaya kualitas

• Peningkatan protitabilitas dan pertumbuhan top-line

• Keamanan kerja

Proses DMAIC ini menghilangkan langkah-langkah proses yang tidak

produktif, sering berfokus pada pengukuran-pengukuran baru, dan menerapkan

teknologi untuk peningkatan kualitas menuju target Six Sigma. Sehingga DMAIC

merupakan kunci keberhasilan Six Sigma. (Gaspersz, 2002).

2.4.1. Define

Define merupakan langkah operasional pertama dalam program

dilakukan adalah identifikasi produk dan/atau proses yang akan diperbaiki. Kita

harus menetapkan prioritas utama tentang masalah-masalah yang mana akan

ditangani terlebih dahulu. Pemilihan proyek terbaik adalah berdasarkan pada

identifikasi proyek yang sesuai dengan kebutuhan, kapabilitas dan tujuan

organisasi. Selanjutnya pernyataan proyek harus ditetapkan untuk setiap proyek

Six Sigma yang terpilih. Sehingga tujuan utama adalah untuk memilih obyek

penelitian Six Sigma dan selanjutnya menentukan tujuan dari penelitian Six Sigma.

2.4.2 Measure

Bertujuan mendefinisikan defect, mengumpulkan informasi dasar

tentang produk atau proses dan memunculkan tujuan perbaikan. Selama tahap

Measure terdapat tiga hal pokok yang harus dilakukan:

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik dan pelanggan.

2. Mengembangkan suatu rencana pengumpulan data melalui pengukuran yang

dapat dilakukan pada tingkat proses output dan atau outcome.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses, output

dan atau outcome untuk ditetapkan sebagai baseline kinerja (performance

Pada tahap ini yang dilakukan adalah mengukur banyaknya defect yang

terjadi berkaitan dengan Critical to Quality spesifik dengan menggunakan rumus

DPMO (Defect per Million Opportunity) & Kumulatif sebagai berikut :

000

Analyze merupakan langkah operasional ketiga dalam program

peningkatan kualitas Sig sigma. Pada tahap ini kita perlu melakukan beberapa hal

berikut:

1. Menentukan stabilitas (stability) dan kapabilitas (capability) dari proses.

2. Menetapkan target-target kinerja dan karakteristik kualitas kunci (CTQ) yang

akan ditingkatkan dalam proyek Six Sigma.

3. Mengidentifikasi sumber-sumber dan akar penyebab kecacatan atau

kegagalan.

Sumber-sumber penyebab atau masalah dibedakan berdasarkan prinsip 7 M,

yaitu:

a) Manpower (tenaga kerja)

b) Machines (mesin-mesin dan peralatan)

c) Methods (metode kerja)

d) Materials (bahan baku dan bahan penolong)

f) Motivation

g) Money (keuangan)

4. Mengkonversikan banyak kegagalan kedalam biaya kegagalan kualitas (cost

of poor quality).

Analyze merupakan langkah operasional ketiga dalam program peningkatan

kualitas Six Sigma. Langkah-langkah yang dilakukan adalah :

1. Menentukan stabilitas (stability) dan kapabilitas (capability) dan proses.

2. Menetapkan target-target kinerja dan karakteristik kualitas kunci (CTQ) yang

akan ditingkatkan dengan Six Sigma.

3. Mengidentifikasikan sumber-sumber dan akar penyebab defect atau

kegagalan.

4. Mengkonversikan banyak kegagalan ke dalam biaya kegagalan kulitas (cost of

poor quality.

2.4.4. Improve

Bertujuan untuk mengoptimalkan solusi dan mengkonfirmasi bahwa

solusi yang ditawarkan akan memenuhi atau melebihi tujuan perbaikan dan obyek

penelitian. Setelah sumber-sumber dan akar penyebab dan masalah kualitas

teridentifikasi, maka perlu dilakukan penetapan rencana tindakan (action plan)

untuk melaksanakan peningkatan program kualitas Six Sigma. Pada dasarnya

action plan akan mendeskripsikan tentang alokasi sumber-sumber daya serta

prioritas dan atau alternatif yang dilakukan dalam implementasi dan rencana itu.

1. DOE (Design Of Experiments)

Kegunaan DOE antara lain :

Menilai sistem VOC (Voice of Customer) untuk menemukan

kombinasi terbaik dan metode-metode yang menghasilkan umpan

balik yang valid tanpa mengganggu konsumen.

Menilai faktor-faktor untuk memisahkan akar masalah vital dan sebuah

masalah atau defect.

Menguji coba atau menguji kombinasi solusi-solusi yang mungkin

untuk menemukan strategi perbaikan yang optimal.

Mengevaluasi produk atau rancangan jasa untuk mengidentitikasikan

masalah potensial dan mengurangi defect persis dari hari pertama.

Langkah-langkah dasar dalam membuat DOE:

Mengidentitikasikan faktor-faktor untuk dievaluasi & menentukan

level faktor-faktor yang diuji.

Membuat serangkaian kombinasi ekspenmental & melakukan

eksperimen di bawah kondisi yang telah ditentukan sebelumnya.

Mengevaluasi hasil dan kesimpulan.

2.4.5. Anova

ANOVA adalah (Analisa Variansi) digunakan untuk menguji

pengaruh faktor-faktor dalam suatu eksperimen, Uji Anova dapat juga

Anova banyak didasarkan pada metode jumlah kuadrat dan analisa

ini juga dapat digunakan untuk mengetahui besar variabilitas data yang

dikumpulkan.

2.4.6. Control

Control merupakan tahap operasional terakhir dalam Proyek

Peningkatan Kualitas Six Sigma. Dalam tahap ini dilakukan pengamatan atau

kontrol apakah proyek Six Sigma telah memberikan hasil yang telah memuaskan

berupa penurunan DPMO dan peningkatan kapabilitas proses. Pada tahap ini

hasil-hasil peningkatan kualitas didokumentasikan dan disebarluaskan,

praktek-praktek terbaik yang sukses dalam meningkatkan proses distandarisasikan,

prosedurprosedur didokumentasikan dan dijadikan pedoman kerja standar, serta

kepemilikan atau tanggung jawab ditransfer dan tim Six Sigma kepada pemilik

atau penanggung jawab proses, yang berarti proyek Six Sigma berakhir pada

tahap ini.

Selanjutnya proyek-proyek Six Sigma pada area lain dalam proses atau

organisasi bisnis ditetapkan sebagai proyek-proyek baru yang harus mengikuti

siklus DMAIC (Define, Measure, Analyze, Improve, and Control). Pada tahap

Control dalam program Six Sigma juga dilakukan integrasi yang bertujuan

mengintegrasikan metode-metode standard dan proses kedalam siklus desain,

dimana salah satu prinsip dari Design for Six Sigma (DFSS) adalah bahwa proses

desain harus menggunakan komponen-komponen yang ada, proses dan

Bertujuan untuk memastikan bahwa perbaikan pada proses, sekali

diimplementasikan akan bertahan dan bahwa proses tidak akan kembali pada

keadaan sebelumnya. Pada tahap ini hasil dan pengukuran dan perbaikan kulitas

dengan menggunakan Six Sigma akan disebar luaskan dan juga diinformasikan

kepada pihak manajemen untuk menstandarisasikan praktek-praktek kerja terbaik.

Gambar 2.1. Siklus DMAIC

Proyek selanjutnya

Define

Pemilihan proyek six sigma Mendefinisikan peran dan tanggung jawab dari orang yang terlibat proyek six sigma Mendefinisikan kebutuhan pelatihan six sigma

Mendefinisikan proses kunci Mendefinisikan kebutuhan spesifik pelanggan

Pernyataan tujuan six sigma

Measure

Menentukan CTQ

Mengembangkan rencana pengumpulan data melalui pengukuran yang dapat dilakukan pada tingkat proses / output atau outcome

Mengukur kinerja sekarang (current baseline)

Analyze

Mengukur stabilitas dan kapabilitas proses

Menetapkan target-target kinerja dari CTQ yang dilibatkan dalam proyek six sigma

Mengidentifikasikan sumber-sumber dan akar penyebab masalah

Mengkonversikan banyak kegagalan ke dalam biaya kegagalan (COPQ)

2.5. Alat-alat Pemecahan Masalah

Dalam penyelesaian permasalahan dipergunakan beberapa alat

pemecahan masalah, antara lain adalah sebagai berikut :

2.5.1. Lembar Pemeriksaan (Check Sheet)

Lembar pemeriksaan adalah alat yang terdiri dari daftar item dan

beberapa indikator dari seberapa sering setiap item pada daftar tersebut terjadi.

Dalam bentuk yang sederhana, daftar pemeriksaan adalah alat-alat yang membuat

proses pengumpulan data lebih mudah dengan menyediakan penjelasan

pra-tertulis dari kejadian yang mungkin terjadi. Lembar pemeriksaan yang dirancang

dengan baik akan menjawab pertanyaan yang diberikan oleh pemeriksa.

Walau sederhana, lembar pemeriksaan adalah alat perbaikan proses dan

alat pemecahan masalah yang sangat berguna. Kekuatan mereka ditingkatkan

dengan besar saat digunakan berhubungan dengan alat sederhana lainnya, seperti

analisis histogram dan analisis pareto.

2.5.2. Diagram Pareto

Diagram ini digunakan untuk menentukan yang mana dari kesempatan

potensial yang banyak harus dikerjakan terlabih dahulu. Dengan bentuknya yang

seperti batang, diagram pareto dapat membantu untuk mengidentifikasikan

kejadian-kejadian atau penyebab masalah yang paling umum. Diagram pareto

hanya digunakan pada data yang bersifat diskrit, tujuannya adalah mempermudah

pihak perbaikan kualitas untuk menentukan jenis-jenis kesalahan manakah yang

2.5.3. Diagram Sebab Akibat (Cause and Effect Diagram)

Diagram sebab dan akibat adalah alat yang digunakan untuk mengatur

dan menunjukkan secara grafik semua pengetahuan yang dimiliki oleh

sekelompok sehubungan dengan masalah tertentu. Biasanya, langkah-langkahnya

adalah :

a. Mengembangkan bagan aliran dari wilayah yang akan diperbaiki.

b. Mendefinisikan masalah yang akan diselesaikan.

c. Melakukan sumbangan saran untuk menemukan semua kemungkinan

penyebab masalah.

d. Mengatur hasil sumbang saran dalam kategori yang rasional.

e. Membuat diagram sebab dan akibat secara akurat menampilkan hubungan dari

semua data dalam setiap kategori.

2.5.4. Histogram

Histogram ialah perwakilan gambar dari satu kumpulan data. Ini

diciptakan dengan mengelompokkan pengukuran ke dalam “sel”. Histogram ini

digunakan untuk menentukan bentuk kumpulan data. Histogram juga

menampilkan angka dalam cara yang mempermudah untuk melihat penyebaran

dan kecenderungan pusat dan untuk membandingkan distribusi terhadap

persyaratan.

Diagram ini mengurutkan rangking dari variasi terbesar sampai dengan

memungkinkan, histogram dapat menunjukkan hubungan dengan spesifikasi

proses dan angka-angka nominal.

2.5.5. Peta Pengendali (Control Chart)

Suatu grafik yang mengilustrasikan bagaimana suatu proses atau suatu

titik dalam suatu proses berprilaku setiap saat. Control chart dapat menunjukkan

bagaimana pengukuran spesifik diubah atau bagaimana variasi pengukuran

berubah setiap saat. Terdapat tiga kegunaan pokok dari control chart, yaitu

pemantauan atau pengawasan suatu proses, pengurangan variabilitas proses dan

penaksiran parameter produk atau proses.

2.5.6. Diagram Pencar (Scatter plots)

Scatterplot memperlihatkan suatu hubungan atau korelasi antara dua

faktor yang bervariasi menurut angka atau pada sebuah kontinuen. Scatterplot

menunjukkan hubungan kausal yang penting antara satu faktor dan faktor lainnya.

2.5.7. Defect Concetration Diagram

Merupakan salah satu alat pengendalian kualitas yang digunakan sebagai

alat memastikan lokasi defect yang dapat memberikan informasi tentang

penyebab potensial defect. Konsep utama adalah menunjukkan secara langsung

letak cacat yang terjadi pada spesimen dengan memberi tanda khusus pada

2.6. FMEA (Failure Modes and Effects Analysis)

Alat Six Sigma lain yang sering digunakan untuk mengidentifikasikan

sumber-sumber dan akar penyebab dari suatu masalah kualitas adalah Failure

Mode and Eeffect Analysis (FMEA), yang akan dibahas berikut ini

2.6.1. Pengertian FMEA

FMEA adalah suatu prosedur terstruktur untuk mengidentifikasi dan

mencegah sebanyak mungkin mode kegagalan (failure mode). Suatu mode

kegagalan adalah apa saja yang termasuk dalam kecacatan/kegagalan dalam

desain, kondisi diluar batas spesifikasi yang telah ditetapkan, atau

perubahan-perubahan dalam produk yang menyebabakan terganggunya fungsi dari produk

itu. Melalui menghilangkan mode kegagalan, maka FMEA akan meningkatkan

keandalan dari produk dan pelayanan itu. FMEA dapat dapat diterapkan dalam

semua bidang, baik manufaktur maupun jasa, juga pada semua jenis produk.

2.6.2. Kegunaan FMEA

FMEA mempunyai beberapa manfaat antara lain sebagai berukut:

1. Mengenali cara-cara dimana suatu proses bisa gagal untuk memenuhi

persyaratan pelanggan.

2. Memperkirakan resiko dari sebab-sebab yang ada saat ini.

3. Menilai rencana pengawasan untuk sebab-sebab yang ada pada saat ini.

4. Memprioritaskan tindakan-tindakan untuk peningkatan yang harus segera

2.6.3. Proses Implementasi FMEA

Berikut ini langkah-langkah dalam proses implementasi FMEA:

1. Tetapkan dan gambarkan proses yang akan dianalisa.

2. Tetapkan kesesuaian nilai (dengan braimstorming) untuk:

a) Keseriusan (severity) akibat kesalahan pada proses lokal, proses lanjutan,

dan konsumen.

b) Tingkat seringnya terjadi suatu kesalahan (occurance) karena penyebab

potensial.

c) Cara mendeteksi kesalahan akibat penyebab potensial muncul (detection),

tahapan measure dari DMAIC.

3. Brainstorming kesalahan dari tiap tahapan proses, potensial causes, dan alat

deteksi kesalahan yang ada (tahapan Analyze DMAIC).

4. Masukkanlah kriteria-kriteria yang sesuai untuk masing-masing akibat / efek

kesalahan penyebab potensial dari alat kontrol.

5. Dapatkan Risk Potensial Number (RPN) dengan mengalikan Severity x

Occurance x Detection. (S.O.D)

6. Pusatkan perhatian pada RPN yang lebih besar dari 125 dan lakukan perbaikan

pada potensial causes-nya atau alat kontrolnya atau bahkan pada efeknya

(langkah Improve pada DMAIC).

7. Tetapkan implementasi action plan (tahapan Improve pada DMAIC).

8. Ukur perubahan RPN yang terjadi (tahapan Control pada DMAIC).

9. Jika RPN-nya (baru) masih lebih besar dari 125, maka kembali ke langkah 3

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan itu.

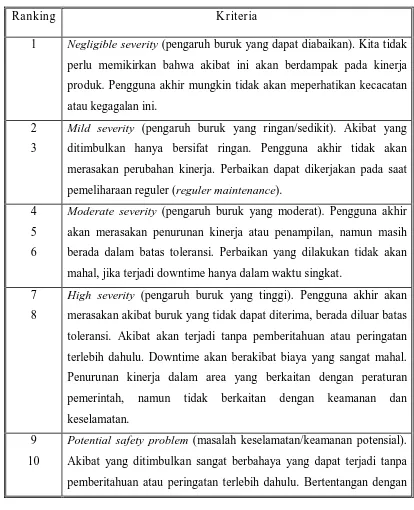

Dapat menggunakan skala 1 sampai 10. Ranking dan kriteria dari severity dapat

dilihat pada Tabel 2.1. berikut ini:

Tabel 2.1. Nilai Severity

Ranking Kriter ia

1 Negligible severity (pengaruh buruk yang dapat diabaikan). Kita tidak

perlu memikirkan bahwa akibat ini akan berdampak pada kinerja

produk. Pengguna akhir mungkin tidak akan meperhatikan kecacatan

atau kegagalan ini.

2

3

Mild severity (pengaruh buruk yang ringan/sedikit). Akibat yang

ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan

merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat

pemeliharaan reguler (reguler maintenance).

4

5

6

Moderate severity (pengaruh buruk yang moderat). Pengguna akhir

akan merasakan penurunan kinerja atau penampilan, namun masih

berada dalam batas toleransi. Perbaikan yang dilakukan tidak akan

mahal, jika terjadi downtime hanya dalam waktu singkat.

7

8

High severity (pengaruh buruk yang tinggi). Pengguna akhir akan

merasakan akibat buruk yang tidak dapat diterima, berada diluar batas

toleransi. Akibat akan terjadi tanpa pemberitahuan atau peringatan

terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal.

Penurunan kinerja dalam area yang berkaitan dengan peraturan

pemerintah, namun tidak berkaitan dengan keamanan dan

keselamatan.

9

10

Potential safety problem (masalah keselamatan/keamanan potensial).

Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa

hukum.

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

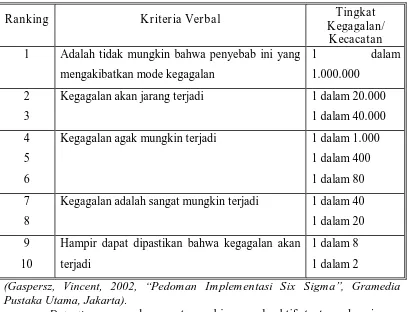

Occurance adalah suatu perkiraan subyektif tentang probabilitas atau

peluang bahwa penyebab itu akan terjadi, akan menghasilkan mode kegagalan

yang akan memberikan akibat tertentu. Kita dapat menggunakan skala 1 sampai

10. Ranking dan kriteria dari occurance dapat dilihat pada Tabel 2.2. berikut ini:

Tabel 2.2. Nilai Occurance

Ranking Kriter ia Verbal Tingkat

Kegagalan/

Kegagalan akan jarang terjadi 1 dalam 20.000

1 dalam 40.000

4

5

6

Kegagalan agak mungkin terjadi 1 dalam 1.000

1 dalam 400

1 dalam 80

7

8

Kegagalan adalah sangat mungkin terjadi 1 dalam 40

1 dalam 20

9

10

Hampir dapat dipastikan bahwa kegagalan akan

terjadi

1 dalam 8

1 dalam 2

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

Detection merupakan suatu perkiraan subyektif tentang bagaimana

efektifitas dari metode deteksi pencegahan untuk menghilangkan mode kegagalan

potensial. Kita menggunakan skala dari 1 sampai 10. Rangking dan criteria dari

detection dapat kita liat pada table 2.3. berikut ini

Ranking Kriter ia Verbal

Tingkat

Kejadian

Penyebab

1 Metode pencegahan atau deteksi sangat efektif.

Spesifikasi akan dapat dipenuhi secara konsisten

1 dalam

1.000.000

2

3

Kemungkinan kecil bahwa spesifikasi tidak akan

dipenuhi

Kemungkinan bersifat moderat. Metode

pencegahan atau deteksi masih memungkinkan

kadang-kadang spesifikasi itu tidak dipenuhi.

1 dalam 1.000

1 dalam 400

1 dalam 80

7

8

Kemungkinan bahwa spesifikasi produk tidak

dapat dipenuhi masih tinggi. Metode pencegahan

atau deteksi kurang efektif.

1 dalam 40

1 dalam 21

BAB III

METODE PENELITIAN

3.1. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT. Siantar Top Tbk di Tambak Sawah

nomer 21 – 23 Sidoarjo. Penelitian dilakukan mulai bulan Januari 2012 sampai

April 2012. Data yang diambil untuk penelitian yaitu problem mutu produk mie

snack mulai bulan September 2011 sampai Februari 2012. Untuk menjaga kualitas

produk tersebut agar sesuai sistem dan prosedur mutu dan keamanan pangan.

3.2. Identifikasi dan Definisi Oper asional Variabel

Identifikasi variabel berada di tahap Define, tahap ini merupakan awal

dari siklus DMAIC pada pola berpikir Six Sigma. Dimana variabel yang

ditentukan adalah sebagai berikut:

a. Variabel bebas.

Variabel yang mempengaruhi variabel lain dalam penelitian (variabel terikat).

Kecacatan produk pada proses kerapian pada seal

Kecacatan produk pada proses kejelasan kode produksi dan exp date

Kecacatan produk pada proses kempes / kebocoran

b. Variabel Terikat

Adalah variabel yang mempengaruhi variabel terikat. Dalam analisa ini terdiri

dari:

a. Output, terdiri dari :

§ Jumlah output produk

Jumlah produk yang dihasilkan dari proses packing selama September

2011 sampai Februari 2012.

§ Jumlah kecacatan produk

Meliputi jumlah kecacatan produk yang terjadi pada proses Quality

Control ( proses pengecekan produk sebelum di distribusikan). Dalam

menjaga kualitas produk dilakukan oleh sistem dan prosedur mutu

serta keamanan pangan sudah diimplementasikan dengan baik mulai

dari incoming material, proses produksi sampai produk akhir.

b. Input, terdiri dari :

i. Pengecekan produk

Pengecekan produk dalam proses Quality Control yaitu kerapian pada

seal, kejelasan kode produksi dan exp date, kemasan tidak rapid an

kempes / bocor sehingga menghasilkan produk yang berkualitas yang

sesuai dengan mutu dan keamanan pangan yang berlaku atau produk

yang sesuai standart di PT. Siantar Top Tbk.

ii. Jam kerja

Jam kerja yang ada di Departemen Quality Control sebagai berikut ini

a. Shift Pagi mulai kerja pukul 07.00 – 15.00

b. Shift Sore mulai kerja pukul 15.00 – 23.00

c. Shift Malam mulai kerja pukul 23.00 – 07.00

iii. Jumlah karyawan

Jumlah karyawan yang tersedia di Departemen Quality Control adalah

75 karyawan yang bekerja di Departemen Quality Control PT. Siantar

Top Tbk Sidoarjo.

iv. Jumlah hari kerja

Jumlah hari kerja karyawan di Departemen Quality Control adalah 6

3.3. Langkah – Langkah Pemecahan Masalah

Agar lebih sistematis, maka langkah – langkah yang harus dilakukan

dalam melakukan penelitian ini adalah sebagia berikut :

Mulai

Perumusan Masalah

Tinjauan Pustaka Survey

Lapangan

Tujuan Penelitian

Define

Menetapkan kualitas produk mie snack dalam obyek penelitian problem mutu.produk. Mendefinisikan kebutuhan spesifik konsumen pada mutu produk.

Measur e

Menetapkan CTQ

Menghitung defect dengan DPMO yang dikonversikan dalam nilai Sigma

Mengembangkan rencana pengumpulan data melalui proses Quality Control

Indentifikasi operasional Variabel

Analyze

C. Menganalisa penyebab terjadinya

kecacatan produk (Kegagalan suatu produk) dengan analisa Fishbone diagaram.

D. Mengkonvermasikan banyaknya jumlah

kecacatan produk

Impr ove

C. Perencanan tindakan usulan kecacatan produk dengan menggunakan FMEA

D. Menetapkan suatu rencana tindakan

(action plan) dalam peningkatan kualitas produk

Contr ol

Pemantaun kembali dalam menganalisa nilai sigma ( hanya sebatas usulan )

Hasil dan Pembahasan

Kesimpulan dan Saran A

Langkah-langkah pemecahan masalah meliputi :

1. Tinjauan Pustaka

Tinjauan pustaka bertujuan untuk memperluas serta memperdalam

wawasan dan pengetahuan peneliti mengenai teori-teori kualitas produk yang

dilakukan dengan mengacu pada beberapa literatur yang berkaitan, seperti

buku-buku teks dan penelitian tugas akhir.

2. Survey Lapangan

Survey lapangan bertujuan untuk mengetahui proses Quality Control pada

produk tersebut sehingga menghasilkan kualitas produk yang baik sehingga

dapat diterima oleh para konsumen serta mendapatkan keuntungan yang besar.

3. Perumusan Masalah

Pada langkah imi merupakan identifikasi dan perumusan masalah yang

merupakan fokus dari penelitian yang akan dilakukan.

4. Tujuan Penelitian

Tahap ini merupakan tahap penting dalam penelitian, dimana tujuan dari

penelitian merupakan sasaran akhir yang akan dicapai. Adapun tujuan dari

penelitian ini adalah untuk mengukur kapabilitas pada proses quality control

saat ini, mengetahui penyebab terjadinya defect pada produk mie snack dan

memberikan usulan perbaikan untuk mengurangi defect produk tersebut.

5. Identifikasi Variabel

Variabel merupakan segala sesuatu yang mempunyai variasi,

penelitian berbentuk variabel untuk proses dan berbentuk atribut untuk

mengidentifikasi jenis cacat produk mie snack di PT. Siantar Top Tbk.

6. Pengumpulan dan Pengolahan Data

Tahap pengumpulan dan pengolahan data dilaksanakan dengan

prosedur yang digunakan dalam penelitian yaitu menggunakan metode six

sigma.

7. Define

Pada tahap define peneliti mendiskripsikan permasalahan yang ada di PT.

Siantar Top Tbk. Dimana permasalahan yang ingin dibahas adalah

menurunkan tingkat kecacatan produk produk dalam singkat.

8. Measure

Pada tahap ini akan dilakukan perhitungan defect dengan menghitung

DPMO kemudian dilanjutkan dengan penentuan CTQ, mengidentifikasi

standard performance, pengumpulan data yang nantinya dijadikan sebagai

baseline performance.

9. Analyze

Pada tahap ini dilakukan analisa kapabilitas dan menidentifikasi

factor-faktor penyebab tingkat kecacatan dengan menggunakan diagram sebab

akibat. Diagram ini dibuat dengan jalan secara brainstorming dengan pihak

9. Improve

Setelah akar permasalahan diketahui, maka langkah selanjutnya adalah

melakukan perencanaan tindakan perbaikan dengan FMEA. Failure Mode

And Effect Analysis (FMEA).

11. Control

Pada tahap ini, kegiatan yang dilakukan adalah memberikan usulan

pemantauan proses apakah hasil dari tahap improve terjadi peningkatan atau

tidak. Hal ini dapat diketahui dengan melihat perubahan nilai sigmanya.

12. Hasil dan pembahasan

Pada tahap ini akan dibahas semua hasil yang diperoleh berdasarkan

pembahasan yang dilaksanakan pada tahap sebelumnya yaitu hasil analisa,

penyebab potensial dari kecacatan dan usulan rencana perbaikan (action plan)

untuk melakukan perbaikan kualitas

13. Kesimpulan dan Saran

Merupakan akhir dari penelitian dengan membuat kesimpulan dan

memberikan saran yang dapat digunakan untuk perbaikan dan pengembangan

3.4. Metode Pengumpulan Data

Tahap pengumpulan dan pengolahan data dilakukan sesuai dengan

prosedur yang digunakan dalam penelitian yaitu menggunakan kerangka metode

Six Sigma. Yaitu D – M – A – I – C dengan tiap pelaksanaan sama dengan

prosedur namun cara aplikasi disesuaikan dengan situasi dan kondisi yang berlaku

pada sistem setempat.

3.4.1. Data Primer

Yaitu data yang dikumpulkan sendiri oleh penulis, untuk mendapatkan

data-data yang relevan dan untuk memperkuat penulisan, maka penulis melakukan

penelitian langsung di lokasi produksi dengan menggunakan teknik pengambilan

data sebagai berikut:

1. Observasi

Yaitu teknik pengumpulan data, dimana peneliti mengadakan pengamatan

langsung aktivitas pada obyek penelitian selama 4 bulan pada shift sore

2. Interview (Wawancara)

Yaitu teknik pengumpulan data dengan mengadakan wawancara secara

langsung dengan QC Field Quality Control dan staff Quality Control yang

langsung berhubungan dengan penelitian yang saya buat di pabrik PT. Siantar

Top TBk Sidoarjo. agar mendapatkan informasi yang sesuai dengan proses

produksi dan quality control dalam produk.karena suatu produk harus dijaga

kualitas produk yang sesuai dengan sitem, prosedue dan keamanan makanan

3.4.2. Data Sekunder

Yaitu pengumpulan data dengan menggunakan data-data dari dokumen

(arsip) pabrik yang berkaitan dengan obyek penelitian. Dokumen-dokumen ini

merupakan arsip-arsip yang dikumpulkan untuk penulisan penelitian ini.

3.4.3. Studi Pustaka

Fokus pada permasalahan utama yang ada, maka penyusun melihat

permasalahan dapat diselesaikan dengan pendekatan Six Sigma. Studi pustaka

sebagai bahan yang akan menambah ketajaman analisa, dan semakin memperluas

3.5. Metode Pengolahan Data

Pada tahap ini dilakukan pengolahan data sesuai dengan prosedur atau

langkah-langkah sebagai berikut :

1. Define

Langkah pertama dalam program peningkatan kualitas six sigma

adalah mendefinisikan masalah dan tujuan utama dilaksanakannya proyek six

sigma dimana konsumen sebagai fokus utama baik secara internal maupun

eksternal. Dalam penelitian ini masalah yang diambil adalah seberapa besar

kapabilitas proses dan usaha-usaha yang dilakukan untuk memperbaiki

kualitas produk kertas yang dihasilkan perusahaan sehingga dapat diperoleh

kertas yang sesuai dengan spesifikasi yang telah ditetapkan.

2. Measure

Langkah yang ditempuh adalah melalui penyusunan data baik terhadap

proses maupun output terukur proses produksi dengan cara menghitung

kemampuan proses saat ini (dengan perhitungan DPMO yang dikonversikan

dalam Sigma)

3. Analyze

Mengembangkan analisa dengan data yang telah dimiliki

menggunakan diagram tulang ikan atau Fishbone Diagram sehingga dapat

cacat produk kertas sehingga dapat dilakukan tindakan perbaikan kualitas

untuk mengurangi atau menghilangkan cacat produk.

4. Improve

Setelah sumber – sumber penyebab ketidakstabilan proses dan cacat

kertas diketahui langkah yang ditempuh adalah menetapkan suatu rencana

tindakan (action plan) untuk melaksanakan peningkatan kualitas six sigma

dengan cara :

• Menetapkan rencana perbaikan menggunakan FMEA

FMEA (Failure Mode and Effect Analysis) merupakan suatu prosedur

terstruktur untuk mengidentifikasikan dan mencegah sebanyak mungkin

metode kegagalan (failure modes). FMEA dipergunakan setelah mendapatkan

faktor-faktor penyebab cacat dengan tujuan mendapatkan faktor mana yang

memerlukan penanganan lebih lanjut. Identifikasi Prioritas Rencana Perbaikan

• Perhitungan Kemampuan Proses Setelah Perbaikan

Melakukan pengukuran kinerja atau kemampuan proses dengan

menghitung nilai Defect Per Million Opportunity (DPMO). Data-data yang

digunakan adalah data defect yang terjadi setelah perbaikan langkah-langkah

perhitungan kemampuan proses sama dengan pada tahap measure.

5. Control

Control merupakan tahap operasional terakhir dalam Proyek Peningkatan

Kualitas Six Sigma. Dalam tahap ini dilakukan pengamatan atau kontrol

apakah proyek Six Sigma telah memberikan hasil yang telah memuaskan

BAB IV

ANALISA HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

Tabel 4.1 Data jumlah produk dan defect pada proses Packing

Sumber : Data Internal PT. Siantar Top Tbk Sda

Gambar 4.1 Tr end chart untuk produk dan defect pada bagian Packing

Bulan Total Produk Total Defect

September 2011 58.932 9.000

Oktober 2011 62.751 11.000

November 2011 61.164 10.000

Desember 2011 64.307 14.000

Januari 2012 76.344 18.000

Februari 2012 80.388 20.000

Tabel 4.2 Data defect pada proses Packing

Sumber : Data Internal PT. Siantar Top Tbk Sda

Gambar 4.2 Histogram untuk pr oduk dan defect pada bagian Packing

Dari data pada tabel 4.1 dan 4.2 diatas, dapat dilihat bahwa jumlah defect

kadang-kadang naik juga turun tiap bulannya. Pada bulan September 2011 jumlah Bulan

Kerapian pada Seal

Kejelasan kode Pr oduksi & Exp

date

Kobocoran / Kempes

Kemasan tidak r api /

terbuka

September 2011 2.500 1.500 3.000 2.000

Oktober 2011 3.500 1.000 2.500 3.000

November 2011 2.700 2.200 3.300 2.800

Desember 2011 3.700 3.300 3.800 3.200

Januari 2012 5.300 4.200 5.000 3.500

Februari 2012 6.000 4.500 5.500 4.000

produk yang dihasilkan terkecil dibandingkan dengan jumlah produk pada bulan –

bulan berikut secara signifikan hal ini disebabkan karena beberapa hal misalnya

permintaan bulan September 2011 memiliki jumlah produk yang terkecil, namun

hal ini tidak menyebabkan nilai persentase defect turun karena nilainya tidak jauh

berbeda dengan bulan-bulan lainnya.

4.2 Define

4.2.1 Identifikasi Obyek Penelitian

Permasalahan yang sering dihadapi oleh perusahaan ialah tingginya nilai

defect. Data yang akan diolah adalah data total defect pada bulan September 2011

hingga Januari 2012 untuk proses Packing

Tingginya jumlah defect tersebut akan menghambat proses selanjutnya,

selain itu mengakibatkan kerugian waktu dan biaya. Dengan demikian

pengamatan difokuskan pada nilai kinerja proses.

Penilaian dilaksanakan secara dua arah, pertama: penilaian terhadap

DPMO dan Sigma pada proses Packing pada bulan September 2011 hingga

Februari 2012 .

4.2.2 Critical to Quality (CTQ)

Critical to Quality (CTQ) yang dianggap kritis terhadap kualitas packing

pada produk, antara lain :

1. Kerapian pada Seal

Misal nya : Seal lipat, seal berkerut, dan seal vertikal

Misal nya : Kode produksi & exp date pada produk putus – putus &

tidak jelas

3. Kebocoran / Kempes

Misal nya : Kebocoran / kempes pada produk

4. Kemasan tidak rapi / terbuka

Misal nya : Kemasan pada produk tidak rapi / terbuka.

Jadi terdapat 4 faktor kritis (CTQ) terhadap kualitas mie snack hancur di

bagian Packing. CTQ jika diurutkan dari yang terbesar hingga yang terkecil dapat

dilihat pada Diagram Pareto pada lampiran C.

4.3 Measure

Measure merupakan langkah operasional kedua dari program peningkatan

kualitas Six Sigma. Dimana pada tahap ini akan dilakukan penentuan karakteristik

CTQ (Critical To Quality), mengidentifikasikan standart performance dari CTQ

dan melakukan pengumpulan data yang nantinya akan diolah dan dijadikan

sebagai baseline performance.

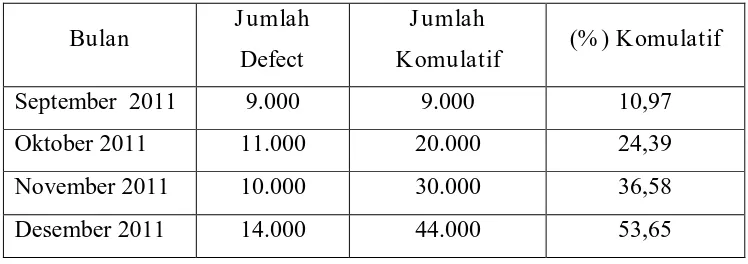

4.3.1 Menentukan defect terbesar

Tabel 4.3 Data Prosentase defect pada proses Packing

Bulan J umlah

Defect

J umlah

Komulatif (% ) Komulatif

September 2011 9.000 9.000 10,97

Oktober 2011 11.000 20.000 24,39

November 2011 10.000 30.000 36,58

Januari 2012 18.000 62.000 75,60

Februari 2012 20.000 82.000 100

Jumlah 82.000

Berdasarkan tabel 4.3 diatas maka dapat dilihat, jumlah defect terbesar terjadi

pada bulan september 2011

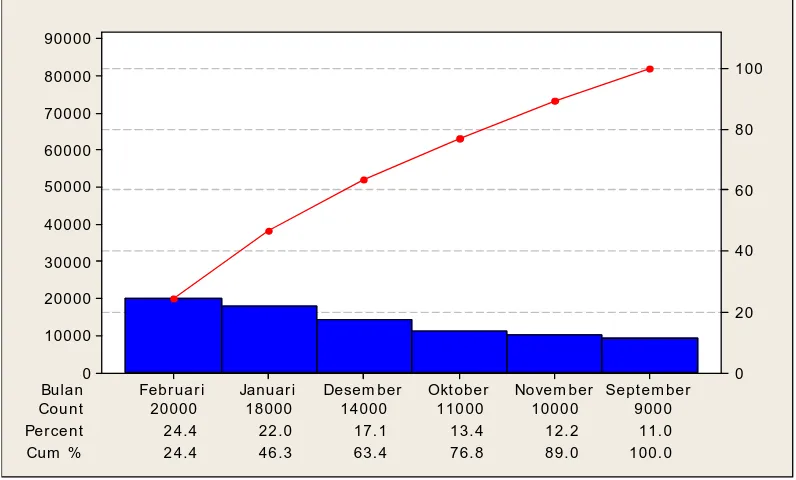

Bulan

18000 14000 110 00 1000 0 900 0

Per ce nt 2 4.4

Gambar 4.3 Diagr am Pareto (defect) pada pr oses Packing

Berdasarkan data defect yang ada pada tabel 4.2 dan 4.3 maka dapat diurutkan

Tabel 4.4 Data Prosentase jenis defect pada pr oses Packing dar i yang

terbesar hingga yang terkecil pada periode september 2011 – februari 2012

J enis Defect J umlah

Defect

J umlah

Komulatif (% ) Komulatif

Kerapian pada seal 23.700 23.700 28,90

Kebocoran / Kempes 23.100 46.800 57,07

Kemasan tidak rapi / terbuka 18.500 65.300 79,63

Kejelasan kode produksi &

exp date 16.700 82.000 100