ANALISIS KINERJ A

SUPPLY CHAIN

DENGAN

MENGGUNAKAN METODE

SUPPLY CHAIN EVENT

MANAGEMENT (SCEM)

DI CV. PRIMA MANDIRI TEKNIK

SKRIPSI

Diajukan Sebagai Salah Satu Syar at

Untuk Memper oleh Gelar Sar jana Teknik

J ur usan Teknik Industr i

Oleh :

KEMAS AGUS HASANUDIN

0832010099

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMIUR

LEMBAR PENGESAHAN

SKRIPSI

ANALISIS KINERJ A

SUPPLY CHAIN

DENGAN

MENGGUNAKAN METODE

SUPPLY CHAIN EVENT

MANAGEMENT (SCEM)

DI CV. PRIMA MANDIRI TEKNIK

Disusun Oleh :

KEMAS AGUS HASANUDIN

NPM : 0832010099

Telah disetujui untuk mengikuti Ujian Negar a Lisan Gelombang VI Tahun Ajar an 2012 – 2013

Mengetahui,

Dosen Pembimbing I

Ir Sumiati. MT. NIP. 1960121399103 2 001

Mengetahui,

Dosen Pembimbing II

Suseno Budi Prasetyo. ST. MT. NIP. 19760503200501 1 002

Mengetahui

Ketua J urusan Teknik Industri UPN “Veteran” J awa Timur

SKRIPSI

ANALISIS KINERJ A

SUPPLY CHAIN

DENGAN

MENGGUNAKAN METODE

SUPPLY CHAIN EVENT

MANAGEMENT (SCEM)

DI CV. PRIMA MANDIRI TEKNIK

Disusun Oleh :

KEMAS AGUS HASANUDIN NPM. 0832010099

Telah dipertahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 14 J uni 2013

Tim Penguji : Dosen Pembimbing :

1. 1.

Ir. Nisa Masrur oh, MT Ir. Sumiati, MT

NIP. 19630125 199003 2 001 NIP. 19601213 199103 2 001

2. 2.

Ir. Iriani, MT Suseno Budi Prasetyo. ST. MT

NIP . 19621126 198803 2 001 NIP. 19760503200501 1 002

3.

Ir. Sumiati, MT

NIP. 19601213 199103 2 001

Mengetahui,

Dekan Fakultas Teknologi Indsutri

Univer sitas Pembangunan Nasional “Veteran” J awa Timur

KATA PENGANTAR

Dengan mengucap puji syukur kehadirat ALLAH SWT karena atas segala rahmat dan hidayah-Nya yang telah dilimpahkan kepada penulis, sehingga dapat

menyelesaikan Tugas Akhir dengan judul “Anilisis Kinerja Delivery Sparepart

Dengan Metode Supply Chain Event Management Di CV. Prima Mandiri Teknik”.

Tugas Akhir ini mencoba mengangkat topik mengenai mekanisme kontrol kinerja dengan menggunakan konsep Supply Chain Event Management (SCEM). Sehingga pada akhirnya akan didapatkan suatu rancangan mekanisme kontrol kinerja yang dikembangkan untuk salah satu perspektif model SCOR, yaitu perspektif Deliver.

Penulis menyadari bahwa Tugas Akhir ini tidaklah dapat tercipta tanpa adanya bantuan dari berbagai pihak yang telah meluangkan waktunya untuk memberikan bimbingan, masukkan dan dorongan dalam pelaksanaan dan penyusunan Tugas Akhir ini. Oleh karenanya, sangatlah tepat bila dalam kesempatan ini akan disampaikan rasa terima kasih kepada :

1. Bapak Ir. Sutiyono, MT, sebagai Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

2. Bapak Dr. Ir. Minto Waluyo, MM, sebagai Ketua Jurusan Teknik Industri UPN “Veteran” Jawa Timur.

3. Ir. Sumiati, MT dan Suseno Budi, ST MT selaku dosen pembimbing skripsi. 4. Dosen penguji atas waktu yang diluangkan kepada kami.

5. Pimpinan CV. Prima Mandiri Teknik untuk memberikan tempat penelitian saya.

6. Semua karyawan dan pihak management CV. Prima Mandiri Teknik yang telah banyak membantu selama penulis melaksanakan skripsi.

8. Rekan-rekan Angkatan 2008 yang telah mendukung dalam penyusunan laporan. Dalam penulisan laporan ini penulis menyadari bahwa laporan ini masih jauh dari sempurna dan banyak kekurangannya. Oleh karena itu penulis mengharapkan masukan, kritik dan saran yang bersifat membangun untuk kesempurnaan dan kebaikan laporan ini.

9. Serta seluruh pihak yang tidak dapat kami sebutkan satu persatu, atas segala bantuan dan partisipasinya baik secara langsung maupun tidak langsung dalam penyelesaian Tugas Akhir ini.

Semoga Allah SWT memberikan balasan atas semua keikhlasan dan bantuan yang telah diberikan kepada kami, Amiin.

Akhir kata semoga laporan Skripsi ini dapat memberikan manfaat kepada pembaca dan menambah wawasan kita bersama

Surabaya, 23 Mei 2013

DAFTAR ISI

2.2.1 Tujuan Pengukuran Kinerja …..……… 9

2.3 Ruang lingkup Pengukuran Kinerja ……… 10

2.4 Supply Chain Operation Reference Model (SCOR) .…………. 11

2.5 Konsep Supply Chain Event Management (SCEM) ..………… 12

2.5.1 Aplikasi SCEM ………. 13

2.5.2 Manfaat SCEM ……….… 15

2.5.3 Tahapan Supply Chain Event Management ………. 16

2.5.4 Tool Dalam SCEM ……… 17

2.6 Mekanisme Kontrol Kinerja Supply Chain ……… 18

2.6.1 Control Chart ……… 18

2.8 Penelitian Terdahulu ………. 26

BAB III METODE PENELITIAN ………. 34

3.1 Tempat Dan Waktu Penelitian ……….. 34

3.2 Identifikasi Dan Definisi Operasi Variabel ……….. 34

3.3 Langkah-Langkah Pemecahan Masalah ……… 35

3.4 Metode Pengumpulan Data ……… 41

3.4.1 Jenis Data ………. 42

3.4.2 Sumber Data ………. 42

3.4.3 Teknik Pengumpulan Data ……… 43

3.5 Metode Analisa Data ………. 45

BAB IV HASIL DAN PEMBAHASAN ………. 47

4.1 Identifikasi Indikator Kinerja Delivery……….. 48

4.2 Jumlah Order dan Delivery ……….……….. 50

4.3 Biaya Transportasi Dan Hasil Penjualan ………... 51

4.4 Pengukuran Kabilitas Proses ……… 50

4.5 Pengukuran Indikator Kinerja ……….. 54

4.6 Analisa Hasil Pengukuran Indikator kinerja………. 62

4.7 Usulan Perbaikan ………. 64

BAB V KESIMPULAN DAN SARAN ……….. 66

5.1 Kesimpulan ……… 66

5.2 Saran ……….. 67 DAFTAR PUSTAKA

ABSTRAKSI

Kinerja perusahaan perlu diukur. Namun, ukuran kinerja saja tidak mudah untuk dipakai sebagai mekanisme kontrol bagi manajemen. Oleh karena itu, diperlukan suatu cara dimana manajemen dapat memonitor kinerja perusahaan secara berkelanjutan serta memperoleh informasi kapan kinerja tersebut perlu mendapat perhatian.

Untuk itu perlu dikembangkan suatu model mekanisme kontrol kinerja di departemen pengiriman perusahaan khusus untuk wilayah Jawa Timur untuk mempermudah pengawasan sehingga perusahaan mampu melakukan perbaikan berkelanjutan. Oleh karena itu dalam penelitian ini akan dibuat integrasi antara pengukuran kinerja dan mekanisme kontrol kinerja tersebut dengan menggunakan konsep Supply Chain Event Management (SCEM).

Metode yang digunakan dalam penelitian ini mengimplementasikan metode Supply Chain Event Management (SCEM) dalam menganalisis indikator kinerja perusahaan. Dengan metode ini nantinya akan mengetahui kinerja supply chain. Penelitian dilakukan di CV. Prima Mandiri Teknik.

Hasil akhir penelitian ini adalah rancangan mekanisme kontrol kinerja yang dikembangkan untuk salah satu perspektif model SCOR, yaitu perspektif Deliver. Dari perspektif Deliver tersebut dikembangkan menjadi 3 indikator kinerja, yaitu indikator On Time – In Full, Quality Performance Of Delivery dan Transportation Cost As Percentage Of Sales. Control chart dapat dikatakan cukup efektif dalam melakukan pengendalian indikator kinerja karena mampu mengakomodasikan batas-batas kontrol yang diperlukan sebagai pengendali indikator kinerja agar perusahaan dapat mengetahui posisi kinerjanya dengan lebih cepat sehingga dapat melakukan proses bisnisnya dengan lebih baik

ABSTRACT

Corporate performance should be measured. However, performance measures alone are not easy to use as a control mechanism for management. Therefore, we need a way in which management can monitor the performance of the company on an ongoing basis as well as the performance when the information need of attention.

For it is necessary to develop a model of the performance of control mechanisms in the shipping department of a specialized company for East Java to facilitate supervision so that the company is able to undertake continuous improvement. Therefore, in this study will be made integration between performance measurement and performance control mechanisms by using the concept of Supply Chain Event Management (SCEM).

The method used in this study to implement the method of Supply Chain Event

Management (SCEM) in analyzing the company's performance indicators. By this method will determine the performance of supply chain. The study was conducted in CV. Prima Mandiri Engineering.

The final result of this research is the design of mechanisms to control the performance of the developed one of the SCOR model perspective, the perspective Deliver. From the

perspective into 3 Deliver the developed performance indicators, ie indicators On Time - In Full, Quality and Delivery Performance Of Transportation Cost As Percentage Of Sales. Control charts can be quite effective in controlling the performance indicator because it is able to accommodate the control limits are necessary as controlling performance indicators for the company to know the position of their performance more quickly so that they can perform their business processes to better

BAB I PENDAHULUAN

1.1 Latar Belakang

Pergeseran pandangan manajemen terhadap pentingnya integrasi atau kolaborasi antara komponen-komponen pada Supply Chain telah membawa perubahan pada sistem manajemen perusahaan, yakni tidak lagi hanya menekankan pada integrasi proses internal dan kualitas saja melainkan mulai ditekankan pada integrasi proses eksternal juga. Pada tahun belakangan ini, kesadaran akan pentingnya peranan dan kekuatan Supply Chain Management

dalam mendukung perusahaan untuk mencapai tujuannya makin meningkat. Hal ini mendorong munculnya studi untuk mengetahui bagaimana cara yang efektif untuk meningkatkan kinerja perusahaan.

Selama ini CV. Prima Mandiri Teknik sudah mempunyai kerangka pengukuran kinerja tetapi belum memiliki mekanisme kontrol kinerja yang baku didalam melakukan pengiriman hasil produksinya. Hal ini mengakibatkan munculnya resiko keterlambatan supply produk ke customer dapat terjadi berulang-ulang. Apabila hal ini terjadi, maka dikhawatirkan perusahaan akan kehilangan kepercayaan dari customer karena tidak dapat memuaskan customer

dengan baik.

Salah satu konsep baru Supply Chain yang berkaitan dengan pengukuran kinerja adalah bahwa kinerja perusahaan diukur tidak hanya berdasarkan indikator kinerja (key bussiness) proses internal perusahaan saja, tetapi juga proses eksternal perusahaan. Walaupun hanya salah satu kinerja proses saja yang mengalami penurunan, maka kinerja perusahaan secara keseluruhan juga mengalami penurunan. Sebagai langkah selanjutnya setelah pengukuran adalah monitoring. Dalam melakukan monitoring diperlukan suatu mekanisme kontrol kinerja untuk memonitor tiap-tiap indikator kinerja Supply Chain perusahaan secara terus-menerus. Dan perusahaan mendapatkan kepercayaan dari customer, selain itu perusahaan dapat meningkatkan jumlah produksinya.

Untuk itu perlu dikembangkan suatu model mekanisme kontrol kinerja di bagian pengiriman perusahaan untuk mempermudah pengawasan sehingga perusahaan mampu melakukan perbaikan berkelanjutan. Oleh karena itu dalam peneltian ini akan dibuat integrasi antara pengukuran kinerja dan mekanisme kontrol kinerja tersebut dengan menggunakan konsep Supply Chain Event

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas, maka fokus permasalahan yang akan diteliti dapat dirumuskan sebagai berikut :

“Bagaimana indikator kinerja delivery sparepart di CV. Prima Mandiri Teknik dan upaya peningkatan indikator kinerja delivery tersebut”.

1.3 Batasan Masalah

Batasan yang digunakan dalam penelitian ini adalah :

1. Penelitian hanya terbatas pada aspek Delivery sparepart, di wilayah Jawa Timur.

2. Indikator kinerja yang dipilih sebagai objek penelitian adalah On Time-In Full, Quality Performance of Delivery, Transportation Cost As Percentage of Sales.

3. Data yang diambil untuk dianalisa adalah data periode Januari sampai dengan Desember 2012.

1.4 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1. Mengetahui kinerja indikator Deliverysparepart di CV. Prima Mandiri Teknik 2. Usulan perbaikan terhadap kinerja delivery sparepart.

1.5 Asumsi-asumsi

1. Kebijakan perusahaan tidak mengalami perubahan secara signifikan selama dilakukannya penelitian ini.

2. Alat angkut (armada) dalam keadaan yang optimal/ baik selama dilakukannya penelitian ini

1.6 Manfaat Penelitian :

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah : a. Bagi Penulis

- Dapat memahami bagaimana suatu perusahaan melakukan manajemen

supply chain pada umumnya dan di departemen pengiriman untuk wilayah

Jawa Timur pada khususnya.

- Sebagai bekal dan pengalaman bagi penulis untuk terjun ke dalam bidang industri khususnya dan masyarakat pada umumnya.

b. Bagi Universitas

- Sebagai bahan referensi dan tambahan pustaka bagi Fakultas Teknologi Industri khususnya Teknik Industri UPN “Veteran” Jawa Timur.

c. Bagi Perusahaan

- Perusahaan dapat melakukan perbaikan berkelanjutan pada departemen pengiriman berdasarkan hasil kontrol kinerja Supply Chain yang dilakukan.

Supply Chain di bagian pengiriman untuk wilayah Jawa Timur CV. Prima Mandiri Teknik dapat ditingkatkan.

1.7 Sistematika Penulisan

Untuk memberikan gambaran yang jelas tentang penelitian tugas akhir ini, maka sistematika penulisannya diuraikan sebagai berikut :

BAB I PENDAHULUAN

Dalam bab ini dikemukakan mengenai latar belakang masalah, batasan masalah, perumusan masalah, tujuan penelitian, asumsi-asumsi, serta manfaat yang dapat diperoleh dari penelitian.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang studi kepustakaan yang berhubungan dengan masalah yang diteliti yang dapat digunakan sebagai acuan teori dan dasar dari pemecahan masalah yang dilakukan.

BAB III METODE PENELITIAN

Bab ini menjelaskan langkah-langkah penelitian secara keseluruhan, rencana penganalisaan dan pemecahan masalah yang akan dilakukan serta metode yang akan dilakukan dalam pengolahan data sampai dengan memperoleh kesimpulan.

BAB IV HASIL DAN PEMBAHASAN

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dan saran yang direkomendasikan sebagai bahan masukan bagi pihak perusahaan yang berkepentingan. DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1 Pengiriman (Delivery)

Delivery merupakan salah satu proses utama didalam Supply Chain. Pengiriman (Delivery) dapat didefinisikan sebagai suatu kegiatan penyampaian barang jadi (produk) dengan cara tertentu sehingga dapat disampaikan kepada konsumen (John E. Biegel, 1992). Aspek Delivery merupakan faktor penting dalam Supply Chain, karena merupakan salah satu strategi perusahaan untuk dapat bersaing dengan perusahaan lain dalam hal kepuasan konsumen dan juga untuk meningkatkan atau mempertahankan service level perusahaan dalam memenuhi permintaan customer.

2.2 Pengukur an Kinerja

Ada sejumlah tipe pengukuran kinerja yang berbeda yang digunakan untuk mengkarakteristikan sistem, khususnya sistem distribusi. Dengan banyaknya sistem pengukuran tersebut, maka untuk melakukan pemilihan sistem pengukuran manakah yang paling sesuai untuk mengukur performansi supply chain sangat sulit.

mengukur dan menetapkan kinerja dan efesiensi operator tersebut. Seiring perkembangan jaman, penelitian mengenai pengukuran kinerja tidak lagi difokuskan pada penelitian kinerja individual melainkan mulai mengarah pada pengukuran kinerja perusahaan.

Pengukuran kinerja supply chain memiliki peranan penting dalam mengetahui kondisi perusahaan, apakah mengalami penurunan atau peningkatan serta perbaikan apa yang harus dilakukan untuk meningkatkan kinerja mereka. Pengukuran kinerja merupakan sesuatu yang penting disebabkan oleh beberapa alasan berikut ini :

1. Pengukuran kinerja dapat mengontrol kinerja baik secara langsung maupun tidak langsung.

2. Pengukuran kinerja akan menjaga perusahaan tetap pada jalurnya untuk mencapai tujuan peningkatan kinerja supply chain.

3. Pengukuran kinerja dapat digunakan untuk meningkatkan performansi supply chain.

4. Cara pengukuran yang salah dapat menyebabkan kinerja supply chain

mengalami penurunan.

5. Supply chain dapat diarahkan setelah pengukuran kinerja dilakukan.

2.2.1 Tujuan Pengukuran Kinerja

dijadikan landasan bagi perusahaan untuk mencapai tujuan perusahaan dan melakukan perbaikan-perbaikan untuk meningkatkan kinerja sehingga mereka dapat bersaing di tengah-tengah persaingan yang ketat untuk mencapai keunggulan yang kompetitif. Menurut Veelenturf and Higler (1995), pengukuran

supply chain dan analisanya dapat digunakan untuk :

• Memberikan wawasan pada proses supply chain dan cara melakukannya. • Memberikan pandangan mengenai proses supply chain yang berjalan terus

menerus.

• Untuk kontrol biaya. • Untuk kontrol kualitas.

• Untuk menentukan level of customer service dan cara mengontrolnya.

2.3 Ruang Lingkup Pengukur an Kinerja

Pengukuran kinerja supply chain mencakup pengukuran kerja pada proses internal dan proses eksternal perusahaan. Proses internal perusahaan merupakan seluruh proses yang terjadi di dalam peruasahaan mulai dari proses perencanaan produksi hingga pengiriman produk kepada customer. Sedangkan proses eksternal perusahaan merupakan proses yang melibatkan hubungan perusahaan dengan

stage yang berada di luar perusahaan di luar perusahaan, yaitu supplier dan

Untuk indikator kinerja dalam kaitannya dengan customer antara lain sebagai berikut :

1. On time delivery (besarnya persentase pengiriman yang dilakukan perusahaan

pada saat atau sebelum batas waktu pengiriman yang dilakukan perusahaan saat atau sebelum batas waktu yang disepakati dengan customer).

2. Kualitas produk yang dikirimkan kepada customer.

3. Customer satisfaction (tingkat kepuasan pelanggan terhadap pelayanan yang diberikan oleh perusahaan).

4. Defect rate (persentase produk cacat yang dikirimkan kepada customer).

2.4 Supply Chain Operation Reference Model (SCOR Model)

Salah satu metode pengukuran kinerja Supply chain yang dapat digunakan adalah SCOR. Model ini dikembangkan oleh Supply chain Council dan diliris pada tahun 1997. Model ini dikembangkan untuk mendeskripsikan aktivitas bisnis yang diasosiasikan dengan seluruh fase yang terlibat untuk memenuhi permintaan

customer. Model ini diorganisasikan dalam 4 proses supply chain utama, yaitu : PLAN, RESOURCE, MAKE, dan DELIVER. Dalam setiap bagian, telah dibangun metrik. Pada level yang tertinggi (level 1), ada pembagian dalam 4 element diagnostik, yaitu :

1. Realibility

a. Delivery performance

• Delivered complicated : seluruh item dikirimkan dalam jumlah yang

tepat.

• Compled and accurate documentation : dokumentasi/data mengenai

item disimpan dengan baik.

• Delivered in perfect condition : item dikirimkan dalam kondisi yang

baik.

b. Order fulfillment performace.

c. Perfect order fulfillment. 2. Flexibility dan responsiveness

a. Supply chain response time.

b. Production flexibility.

3. Cost

a. Total supply chain management cost.

b. Value-added productivity.

c. Waranty cost or return processing cost.

4. Assets

a. Cast to cast cycle time.

b. Inventory days of supply.

Pada level kategori proses (level 2), pengukuran dibagi dalam 4 element diagnostic, yaitu : Plan, Source, Make, Delivery. Pada penelitian ini hanya akan dibahas pada aspek Deliver saja.

2.5 Konsep Supply Chain Event Management (SCEM)

Supply Chain Event Management dikembangkan sebagai pengembangan

pemberitahuan dan reaksi yang tepat terhadap permasalahan yang muncul dalam

supply chain.

Supply Chain Event Management (SCEM) dapat didefinisikan sebagai

suatu proses pengawasan terhadap key bussiness events dalam supply chain secara proaktif, dimana pengawasan dilakukan dengan melakukan kolaborasi dengan

trading partners dalam hubungannya dengan event tersebut, serta menyesuaikan aktivitas bisnis perusahaan untuk me-manage kekecualian akibat event tersebut, (Sarros & Mair, 2002).

2.5.1 Aplikasi SCEM

Aplikasi SCEM ditunjukkan untuk melakukan monitor terhadap plan-to-actual perkembangan supply chain serta menetapkan batas kontrol atas (upper control limit) dan batas kontrol bawah (lower control limit). Aplikasi salah satu batas kontrol dilanggar, atau jika muncul penyimpangan-penyimpangan, maka dengan aplikasi SCEM, pihak perusahaan akan mampu mengambil langkah koreksi yang sesuai. Sebagai contoh, apabila indikator kinerja kritis pada suatu perusahaan adalah on-time delivery, pengiriman ke fasilitas penerimanya, perlu dilakukan perbandingan status pengiriman antara pengirim dan penerima yang didasarkan pada batas kontrol dimana pengiriman dikatakan acceptable apabila sampai satu hari lebih awal tapi tidak apabila terlambat walaupun hanya satu jam.

business event. Semua partners secara proaktif memonitor event yang dikembangkan secara bersama-sama dan menyelesaikan hal-hal diluar batas kontrol event tersebut sebelum hal tersebut berdampak terhadap operasional perusahaan. Apabila pengukuran jatuh di luar batas toleransi yang diperbolehkan, maka trading partners dalam supply chain bekerja sama untuk menyesuaikan aktivitas mereka. Hal ini memberikan kepuasan secara konsisten terhadap

customer.

Aplikasi SCEM membutuhkan data base information yang komprehensif. Dalam rangka melakukan monitor jaringan supply chain, perusahaan harus mengumpulkan beberapa dokumen serta status report dari sistem internal perusahaan dan trading partners (terutama supplier dan penyelogistik). Perusahaan harus menganalisa setiap fungsi dalam sistem, serta menentukan data SCEM yang harus diterima dan keputusan apa yang harus diambil. Hal ini menunjukkan aturan, baik untuk perencanaan maupun monitoring pelaksanaan rencana tersebut. Aturan tersebut harus menganalisa performance-to-plan, menemukan critical business event, dan reaksi terhadap event tersebut. Aplikasi SCEM harus menginformasikan kepada pihak yang bersangkutan dalam hitungan waktu-pada saat critical cativities terjadi. Perusahaan juga harus memutuskan siapa yang menyuarakan customer dan mengetahui keinginan mereka.

dipengaruhi oleh kenyataan bahwa decision makers masih mengandalkan sekumpulan data penjualan dan manufacturing bulanan yang kurang reliable

untuk dijadikan pedoman dalam pengambilan keputusan. Solusi SCEM terdiri dari

real-time, event-based responses dan control capabilities. Dengan SCEM, apabila suatu event terjadi, maka pihak-pihak yang berhubungan dengan event tersebut akan mendapatkan pemberitahuan, sehingga dapat memberikan alternatif rekomendasi respon (action) yang harus dilakukan untuk menjaga kelancaran kinerja supply chain. Pemberitahuan adanya event menyiapkan perusahaan untuk merespon masalah lebih dini dalam waktu yang tepat, atau mendekati tepat.

Ada enam karakteristik yang dapat difungsikan dengan menggunakan

supply chain event management, yaitu conectivity, collaboration, execution,

optimization, visibility, dan speed. Keenam karakteristik tersebut dapat meningkatkan efesiensi supply chain dan menjadi dasar supply chain yang adaptif.

2.5.2 Manfaat SCEM

Supply chain event management memiliki beberapa manfaat untuk

perusahaan maupun bagian dalam jaringan supply chain yang lain. Beberapa manfaat SCEM adalah sebagai berikut :

• Aplikasi SCEM memberikan kemampuan kepada perusahaan untuk mendeteksi

terjadinya anomalies (penyimpangan) lebih cepat, menyediakan waktu lebih banyak untuk bereaksi dan memperbaiki masalah yang terjadi.

• Apliaksi SCEM juga memberikan informasi kepada bagian-bagian yang

• SCEM menyediakan informasi dan visibility bagi customers dan trading

partners lainnya untuk me-manage proses mereka dengan lebih baik (dan untuk

supplier agar dapat melayani perusahaan dengan lebih baik lagi).

• SCEM menyediakan informasi untuk me-manage perubahan yang muncul. • Oleh karena SCEM menghimpun seluruh bagian supply chain, SCEM dapat

menyediakan metrik performansi (report card) baik internal maupun proses-proses yang dilakukan trading partners. Perusahaan harus mampu memutuskan bagaimana mengetahui performansi pada waktunya untuk meningkatkan proses dan hubungan dengan trading partners.

• Perusahaan dapat menggunakan informasi SCEM untuk membuat perbaikan

dalam rencana perencanaan, proses dan prosedur, cara kerja dan metrik. Dengan menganalisa metrik dan mengingat praktek yang paling baik, perusahaan dapat menggunakan informasi supply chain yang akurat dan on-time untuk mengurangi inventory dan meningkatkan efesiensi operasional (terutama mengurangi lead time).

• Aplikasi supply chain event management dapat meningkatkan kinerja supply

chain dengan membentuk supply chain yang lebih fleksibel dan responsif terhadap informasi. Hal ini dapat meningkatkan efektifitas dan efesiensi operasional perusahaan.

2.5.3 Tahapan Supply Chain Event Management

Menurut Leβmöllmann (2001), ada 5 (lima) langkah dalam melakukan

1. Measurement

Untuk mendapatkan supply chain yang baik, maka supply chain harus dapat diukur, dibandingkan dan dilaporkan berkaitan dengan kinerjanya.

2. Monitoring

Event harus dapat dimonitor pada saat dia terjadi. Hal ini bisa termasuk antara lain memonitor inventory, order, shipping dan lain-lain.

3. Notification

Pemberitahuan terhadap decision maker secara proaktif mengenai event yang sedang terjadi dalam supply chain, sehingga dapat diambil langkah-langkah untuk mengatasinya.

4. Simulation

Melakukan simulasi mengenai alternatif respon apa yang akan dilakukan dalam mengatasi event yang terjadi untuk menemukan langkah/respon terbaik.

5. Control

Mengontrol supply chain untuk mengatasi adanya events.

2.5.4 Tool Dalam SCEM

Akhir-akhir ini, sistem perusahaan lebih terkonsentrasi pada peramalan (forecasting) dan perencanaan (planning system) serta terutama kapabilitas untuk memonitoring semua perencanaan pada saat rencana tersebut dieksekusi. Tanpa kemampuan untuk menganalisa performance-to-plan pada saat eksekusi dalam

progress, akan sulit untuk mendapatkan seluruh data yang berkaitan dengan eksekusi perencanaan data tersebut. Tanpa status report dan analisis variasi, akan sulit untuk menemukan dimana masalah muncul dan bagaimana menganalisa

trend yang terjadi.

Salah satu cara untuk melakukan monitoring metrik performansi adalah dengan menggunakan grafik pengendalian atau control chart untuk menemukan

upper dan lower limit metrik yang ada.

2.6 Mekanisme Kontrol Kinerja Supply Chain

Dalam melakukan kontrol kinerja supply chain dapat digunakan alat pengendalian kualitas statistika, yaitu control chart.

2.6.1 Control chart

Prosedur pengendalian proses statistik pada jalur yang paling sederhana dapat dilakukan dengan grafik pengendali. Control chart atau grafik pengendali sangat berguna untuk meningkatkan proses produktifitas, efektifitas untuk mencegah defect, mencegah penyesuaian proses yang tidak perlu, serta menyediakan informasi diagnosis dan kapabilitas proses. Ada 3 kegunaan pokok grafik pengendali, yaitu :

• Pengurangan variabilitas proses.

• Penaksiran parameter produk atau proses.

Bentuk dasar grafik pengandali berupa grafik dengan garis tengah yang merupakan nilai rata-rata karakteristik kualitas yang berkaitan dengan keadaan terkontrol. Selain itu juga ada dua garis mendatar yang dinamakan batas pengendali atas (BPA) dan batas pengendali bawah (BPB). Batas-batas pengendali dipilih sedemikian rupa sehingga bila proses terkendali hampir semua titik sampel akan jatuh di antara kedua garis itu. Grafik pengendali dapat menunjukan keadaan tak terkendali meskipun tidak satu titik pun terletak di luar batas pengendali, jika pola titik-titik yang digambarkan menunjukkan tingkah laku yang tidak random atau sistematik. Dalam banyak hal, pola titik-titik yang digambarkan akan memberikan informasi diagnostik yang berguna pada proses itu, dan informasi ini dapat digunakan untuk membuat perubahan-perubahan proses yang memperkecil variabilitas.

Pemilihan batas pengendali yang sesuai merupakan hal penting untuk menghindari galat I dan galat II. Untuk apapun macam grafik yang digunakan, kita dapat menetapkan batas pengendali sebagai kelipatan standar deviasi statistik yang digambar grafiknya. Disarankan untuk menggambarkan batas luar 3σ sebagai batas tindakan dan batas dalam 2σ sebagai batas peringatan.

Setelah membuat grafik pengendali, dilakukan analisa dan interpretasi pola untuk mendeteksi pergeseran proses. Proses dikatakan tak terkendali apabila :

1. Satu atau beberapa titik di luar batas pengendali.

2. Suatu urutan dengan paling sedikit tujuh atau delapan titik, dengan macam giliran, dapat berbentuk giliran naik atau turun, giliran di atas atau di bawah garis tengah.

3. Dua atau tiga titik yang berurutan di luar batas peringatan 2σ, tetapi masih di dalam grafik pengendali.

4. Empat atau lima titik yang berurutan di luar batas 1σ. 5. Pola tak bisa atau tak random dalam data.

6. Satu atau beberapa titik dekat satu batas peringatan atau batas pengendali.

2.7 Kemampuan Proses

Teknik statistik dapat berguna sepanjang putaran produk, termasuk aktifitas pengembangan sebelum produksi, untuk kuantifikasi variabel proses, analisis variabilitas relatif terhadap persyaratan atau spesifikasi produk, untuk membantu pengembangan dan produksi dalam menghilangkan atau mengurangi variabilitas yang ada. Aktifitas ini umum dinamakan Analisis Kemampuan Pr oses.

1. Variabilitas yang menjadi sifat atau alami pada waktu tertentu, yaitu variabilitas “seketika”.

2. Variabilitas meliputi waktu.

Analisa kemampuan proses didefinisikan sebagai suatu studi keteknikan guna mengukur kemampuan proses. Taksiran kemampuan proses mungkin dalam bentuk distribusi probabilitas dengan mean dan standar deviasi. Studi kemampuan proses biasanya mengukur parameter fungsional produk, bukan proses itu sendiri. Apabila penganalisa mengamati proses secara langsung dan dapat mengendalikan dan memantau aktifitas pengumpulan data, studi ini adalah studi kemampuan proses yang benar, sebab dengan mengendalikan pengumpulan data dan mengetahui urutan data waktu itu, dapat dilakukan inferensi stabilitas proses terhadap waktu. Tetapi apabila kita hanya mempunyai unit sampel produk, mungkin diberikan oleh penjual atau diperoleh melalui pemeriksaan penerima, maka studi itu wajar dinamakan karakteristik produk. Dalam studi karakteristik produk, kita hanya dapat menaksir distribusi karakteristik kualitas produk atau hasil proses (bagian yang sesuai spesifikasi) dimana kita dapat mengatakan sesuatu tentang tingkah laku proses itu atau keadaan terkendali statistiknya.

Menurut Douglas C. Montgomery (1998), analisa kemampuan proses adalah bagian yang sangat penting dari keseluruhan program peningkatan kualitas. Diantara penggunaan data yang utama dari analisa kemampuan proses adalah sebagai berikut :

1. Memperkirakan seberapa baik proses akan memenuhi toleransi.

3. Membantu dalam pembentukan interval untuk pengendalian pengambilan sampel.

4. Menetapkan persyaratan penampilan bagi alat baru. 5. Memilih penjual yang unggul.

6. Merencanakan urutan proses produksi apabila ada pengaruh interaktif proses pada toleransi.

7. Mengurangi variabilitas pada proses produksi.

Ada tiga teknik utama yang digunakan dalam analisa kemampuan proses. - Histogram atau grafik probabilitas

- Grafik pengendali - Rancangan percobaan

2.7.1 Indeks kemampuan proses

Untuk mencapai target kita mengenal adanya batas-batas toleransi yang disebut Spesifikasi. Ada 2 macam spesifikasi, yaitu :

1. Spesifikasi Extern (Spesifikasi dari Development/Pemerintah)

Jika hasil diluar spesifikasi external, maka produk akan direject dan tindakan yang dilakukan adalah memperbaiki, sehingga hasil selanjutnya masuk spesifikasi (Corrective Action).

Terdiri dari :

2. Spesifikasi Intern/Proses (Spesifikasi dari data)

Jika hasil diluar spesifikasi internal, tindakan yang dilakukan adalah mencegah, sehingga hasil berikutnya tidak diluar spesifikasi external (Preventive Action).

Terdiri dari :

• Batas Kontrol Atas (Upper Control Limit, UCL) • Batas Kontrol Bawah (Lower Control Limit, LCL)

Indeks kemampuan proses atau Cp adalah suatu indeks yang mengukur kemampuan proses produksi apakah memenuhi batas-batas spesifikasi, dimana :

STD USL = Upper Specification Limit (Batas Spesifikasi Atas) LSL = Lower Specification Limit (Batas Spesifikasi Bawah) STD = Standart Deviasi (penyimpangan)

Jadi, indeks kemampuan proses adalah perbandingan antara lebar spesifikasi (engeneering tolerance) dengan toleransi alamiah (natural tolerance) yang diperoleh berdasarkan nilai-nilai pengamatan dari proses tersebut. Ada tiga kejadian untuk nilai Cp, yaitu :

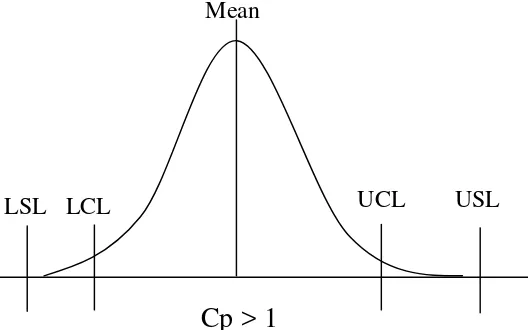

a. Kemampuan Proses Optimum (CP > 1), artinya : • Deviasinya (penyimpangan) antara hasilnya kecil.

• Seluruh data berada didalam Batas Kontrol Atas (USL) dan Batas Kontrol

Cp > 1

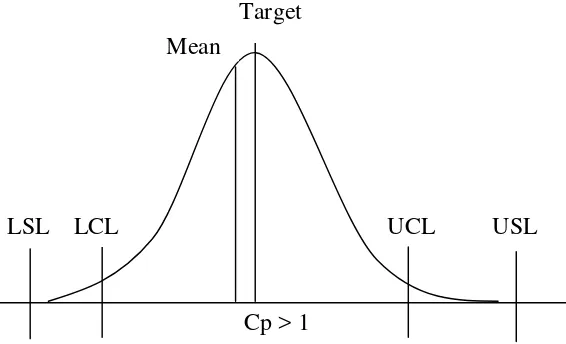

Gambar 2.1 Grafik Kemampuan Proses Optimum b. Kemampuan Proses Sedang (CP = 1), artinya :

• Deviasinya (penyimpangan) antara hasilnya tidak begitu besar.

• Batas Kontrol Atas (UCL) dan Batas Kontrol Bawah (LCL) berhimpit

dengan Batas Spesifikasi Atas (USL) dan Batas Spesifikasi Bawah (LSL), serta tidak ada hasil di luar spesifikasi.

Cp = 1

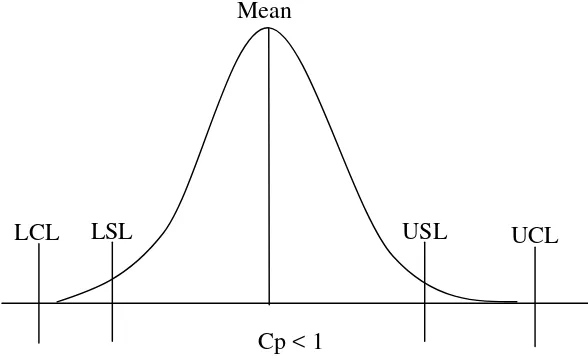

Gambar 2.2 Grafik Kemampuan Proses Sedang c. Kemampuan Proses Minimum/Kurang (CP < 1), artinya :

• Deviasinya (penyimpangan) antara hasilnya besar. Mean

UCL = USL LSL = LCL

Mean

• Batas Kontrol Atas (UCL) dan Batas Kontrol Bawah (LCL) berada diluar

Batas Spesifikasi Atas (USL) dan Batas Spesifikasi Bawah (LSL), serta ada hasil di luar spesifikasi.

Cp < 1

Gambar 2.3 Grafik Kemampuan Proses Kurang/Minimum

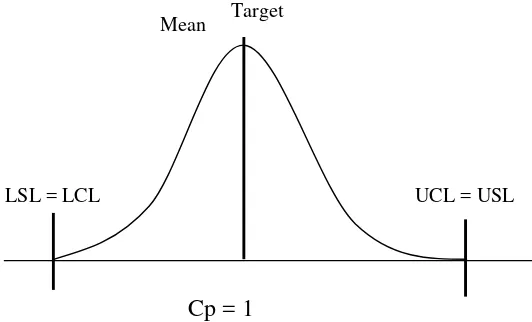

Kelemahan indeks Cp ini adalah bahwa indeks ini hanya mengukur apakah proses memenuhi spesifikasi atau tidak. Jadi hanya mengukur presisi (variabilitas) dari proses dan tidak mengukur akurasi proses. Untuk mengukur akurasi proses digunakan indeks Cpk. Indeks Cpk adalah indeks kemampuan proses yang mengukur akurasi dan presisi dari proses. Sehingga Indeks Cpk ini menggambarkan sejauh mana rata-rata (mean) menyimpang dari target (standart). Ada 2 macam Indeks Cpk, yaitu :

1. Indeks Cpk dengan batas terendah, dituliskan dengan rumus :

2.8 Penelitian Terdahulu

Berikut akan dijelaskan secara singkat hasil peneliti terdahulu yang berhubungan dengan analisa pengukuran kinerja dan mekanisme kontrol kinerja dengan pedekatan metode supply chain, antara lain :

1. Tugas akhir yang ditulis oleh Nouval J auhar i (2005)

Pergeseran pandangan manajemen terhadap pentingnya integrasi atau kolaborasi antara komponen-komponen pada Supply Chain telah membawa perubahan pada sistem manajemen perusahaan, yakni tidak lagi hanya menekankan pada integrasi proses internal dan kualitas saja melainkan mulai ditekankan pada integrasi proses eksternal juga. Pada tahun belakangan ini, kesadaran akan pentingnya peranan dan kekuatan Supply Chain Management

dalam mendukung perusahaan untuk mencapai tujuannya makin meningkat. Hal ini mendorong munculnya studi untuk mengetahui bagaimana cara yang efektif untuk meningkatkan kinerja perusahaan.

Salah satu konsep baru Supply Chain yang berkaitan dengan pengukuran kinerja adalah bahwa kinerja perusahaan diukur tidak hanya berdasarkan indikator kinerja (key bussiness) proses internal perusahaan saja, tetapi juga proses eksternal perusahaan. Walaupun hanya salah satu kinerja proses saja yang mengalami penurunan, maka kinerja perusahaan secara keseluruhan juga mengalami penurunan. Sebagai langkah selanjutnya setelah pengukuran adalah monitoring. Dalam melakukan monitoring diperlukan suatu mekanisme kontrol kinerja untuk memonitor tiap-tiap indikator kinerja Supply Chain

Selama ini PT. Semen Gresik sudah mempunyai kerangka pengukuran kinerja tetapi belum memiliki mekanisme kontrol kinerja yang baku didalam melakukan pengiriman hasil produksinya. Hal ini mengakibatkan munculnya resiko keterlambatan supply produk ke customer dapat terjadi berulang-ulang. Apabila hal ini terjadi, maka dikhawatirkan perusahaan akan kehilangan kepercayaan dari customer karena tidak dapat memuaskan customer dengan baik.

Untuk itu perlu dikembangkan suatu model mekanisme kontrol kinerja di departemen pengiriman perusahaan khusus untuk wilayah Jawa Timur untuk mempermudah pengawasan sehingga perusahaan mampu melakukan perbaikan berkelanjutan. Oleh karena itu dalam peneltian ini akan dibuat integrasi antara pengukuran kinerja dan mekanisme kontrol kinerja tersebut dengan menggunakan konsep Supply Chain Event Management (SCEM).

Dari hasil uji coba mekanisme kontrol kinerja dengan menggunakan control chart, dapat diketahui bahwa proses out of control dialami oleh indikator kinerja On Time - In Full dan Quality Performance Of Deliver. Hal ini ditunjukkan oleh adanya data outlier yang tersebar diluar batas kontrol atas maupun batas kontrol bawah pada control chart. Dimana, untuk indikator kinerja On Time - In Full telah ditentukan BKA = 100 dan BKB = 95 dan data

outlier terjadi pada data periode 2 dengan nilai 94 dan data periode 11 dengan nilai 94. Hal ini menuniukkan bahwa data periode 2 dan periode 11 terletak diluar batas kontrol bawah. Demikian juga untuk indikator kinerja Quality

outlier terjadi pada data periode 2 dengan nilai 94 dan data periode 11 dengan nilai 94. Hal ini menunjukkan bahwa data periode 2 dan periode 11 terletak diluar batas kontrol bawah. Sedangkan untuk indikator kinerja Transportation

Cost As Percentage Of Sales terkendali dengan baik dimana ditentukan BKA

= 10 dan BKB = 5 dan titik-titik data pada control chart berada didalam batas kontrol.

Berdasarkan pengukuran kapabilitas proses terhadap 3 indikator kinerja untuk perspektif deliver, diketahui bahwa Indikator kinerja yang memiliki nilai indeks kapabilitas Cp terendah adalah Quality PerformanceOf Deliver yaitu sebesar 0,796 dengan nilai CpK sebesar 0,424. Sementara itu untuk indikator kinerja On Time - In Full juga memiliki nilai Cp yang rendah yakni sebesar 0,862 dengan nilai CpK sebesar 0,374. Semua itu menunjukkan bahwa kemampuan perusahaan didalam memenuhi standar spesifikasinya dalam hal tepat waktu (On Time), tepat jumlah (In Full) dan kualitas masih terbilang kurang optimum. Sedangkan untuk indikator kinerja Transportation Of As Percentage Sales memiliki nilai indeks kapabilitas Cp terbesar diantara ketiga indikator kinerja lainnya yakni sebesar 1,478 dengan nilai CpK sebesar 1,379. Hal tersebut menunjukkan bahwa kemampuan perusahaan didalam mengendalikan biaya transportasi yaitu biaya yang dikeluarkan perusahaan untuk mengirimkan barang/item ke customer sudah optimum.

2. Tugas akhir yang ditulis oleh Nina Ameliani Fauzie (2005)

merupakan kesatuan dari Supplier, Manufacturing, Customer, dan Delivery

Process. Banyak perusahaan yang mulai menggunakan konsep Supply Chain

dalam mengatur proses bisnisnya karena Supply Chain merupakan faktor kunci dalam meningkatkan efektivitas organisasi dalam mencapai tujuan perusahaan yaitu untuk meningkatkan customer satisfaction, memenangkan persaingan dan akhirnya yang menjadi tujuan perusahaan pada umumnya adalah meningkatkan keuntungan perusahaan. Untuk mencapai tujuan perusahaan tersebut, perusahaan harus mampu meningkatkan kinerja Supply

Chain secara terus-menerus dan berkesinambungan.

PT Adiprima Suraprinta Gresik adalah perusahaan produsen kertas koran yang merupakan anak cabang dari Jawa Pos Group. Sedangkan produk yang dihasilkan adalah News Print yang merupakan jenis kertas untuk koran atau tabloid dengan tingkat kecerahan yang tidak terlalu tinggi, Superprima merupakan jenis kertas HVS dengan tingkat kecerahan dan ketebalan lebih rendah dari HVS biasa, dan PENA merupakan sejenis kertas seperti News

Print dengan tingkat kecerahan yang lebih rendah lagi. Selama ini perusahaan

Persaingan usaha dewasa ini sangat meningkat dengan tajam. Dengan semakin banyaknya pesaing dan semakin mudahnya memperoleh informasi maka tingkat persaingan usaha akan semakin ketat. Setiap perusahaan dituntut tidak hanya sekedar mempertahankan kinerja yang sudah diraih tapi juga harus meningkatkan service level yang sudah ada dalam memenuhi permintaan konsumen dan memenangkan persaingan.

Kinerja Supply Chain di PT.Adiprima Suraprinta adalah sebagai berikut : • Berdasarkan Supply Chain Operation Reference (SCOR) model, ada lima

proses manajemen dasar yang dikembangkan pada pengukuran kinerja

Supply Chain di PT. Adiprima Suraprinta, Gresik, yaitu Plan, Source,

Make, Deliver dan Return. Dari kelima prespektif tersebut dapat

dikembangkan 16 Key Performance Indicator (KPI) yang sesuai dengan kondisi perusahaan, yaitu :

a. 5 Key Performance Indicator pada perspektif Plan

b. 3 Key Performance Indicator pada perspektif Source

c. 4 Key Performance Indicator pada perspektif Make

d. 1 Key Performance Indicator pada perspektif Deliver

e. 3 Key Performance Indicator pada perspektif Return

• Dari hasil pembobotan dengan konsep Analytical Hierarchy Process (AHP)

• Pengukuran dilaksanakan pada produk News Print. Dari hasil pengukuran

bahwa secara agregat nilai kinerja perusahaan mengalami peningkatan dan penurunan, yakni :

a. Agustus sebesar 359,375 b. September sebesar 335,889 c. Oktober sebesar 290,765 d. November sebesar 394,745 e. Desember sebesar 353,043

Dari hasil pengukuran terdapat satu KPI yang memiliki tingkat kinerja yang rendah dan memerlukan prioritas perbaikan yaitu PFPP. Adapun usulan perbaikan tersebut adalah :

a. Perlu adanya perbaikan pada proses penggulungan. Perbaikan dapat berupa pengecekan dari operator yang menjalankan mesin, agar tidak lalai dalam menjalankan tugas.

b. Operator hendaknya berhati-hati dalam bekerja, agar kualitas produk yang dihasilkan maksimal.

c. Adanya pengecekan dari pihak gudang, sehingga menghasilkan pesanan sesuai keinginan customer.

2. Tugas akhir yang ditulis oleh Ita Yustianingsih (2005)

sehari-hari. Esensi dari persaingan terletak pada bagaimana perusahaan mengimplementasikan proses dalam menghasilkan produk dan atau jasanya yang lebih baik, lebih murah dan cepat dibanding pesaingnya. Untuk itu dalam rangkaian kerja tersebut sebuah perusahaan harus dapat memperbaiki kinerjanya agar dapat terus bersaing dan mengalami kemajuan. Berdasarkan fenomena di negara-negara maju, ternyata kunci tingkat kinerja dari perusahaan multinasional terletak pada kemampuan perusahaan bekerjasama dengan para mitra bisnisnya.

PT. Varia Usaha Beton merupakan perusahaan yang memproduksi beton. Di perusahaan ini, masih belum ada suatu sistem pengukuran kinerja yang sifatnya menyeluruh atau komprehensif melainkan selama ini hanya menampilkan kinerja yang menitikberatkan pada masing-masing departemen saja sehingga kurang efektif dan efisien.

Supply Chain Management merupakan solusi dimana penulis berusaha

Aspek-aspek yang berpengaruh terhadap Kinerja berdasarkan metode supply

chain dengan pendekatan model Supply Chain Operations Reference (SCOR)

yaitu : a. Plan yaitu kehandalan dan respon ataupun tindakan perusahaan dalam merencanakan pelaksanaan order (81,75), b. Source yaitu proses pembelian material / bahan baku kepada pihak supplier (56.41) ,c .Make yaitu proses produksi yang berlangsung lama. d.Deliver yaitu proses pengiriman guna memenuhi permintaan konsumen (27.65) serta e. Return yaitu penanganan masalah pengembalian barang jadi (43.89).

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilaksanakan di CV. PRIMA MANDIRI TEKNIK yang berlokasi di Jalan Kebonsari Raya No 23D. Adapun waktu penelitian dimulai pada tanggal 1 Agustus 2012 sampai dengan data yang diperlukan telah memenuhi.

3.2 Identifikasi dan Definisi Oper asi Variabel

Dalam menganalisa suatu masalah diperlukan identifikasi dan operasi variabel. Berikut variabel-variabel yang berpengaruh pada penelitian ini :

1. Variabel terikat

Yaitu variabel yang terjadi atau terpengaruh karena variabel bebas. Yang termasuk variabel terikat adalah kinerja delivery sparepart. Dimana yang dimaksud kinerja delivery sparepart adalah kemampuan perusahaan dalam melakukan pengiriman untuk memenuhi order customer.

Sesuai dengan apa yang telah diuraikan pada bab-bab sebelumnya, bahwa pencapaian hasil optimal pada pengendalian persediaan adalah terkait erat dengan variabel-variabel tersebut diatas. Maka dalam analisa nantinya hanya variabel-variabel tersebut yang akan dianalisa.

2. Variabel bebas

adalah variabel-variabel yang mempengaruhi mekanisme kontrol kinerja dari

Deliverysparepart, antara lain :

a. On Time In Full

Kemampuan perusahaan untuk memenuhi order dari distributor/customer.

b. QualityPerformanceOfDelivery

Tingkat kualitas hasil produksi yang dikirim perusahaan kepada distributor/customer.

c. TransportationCostAsPercentageOfSales

Total biaya yang dibutuhkan untuk mengirim barang/item dari perusahaan sampai ke distributor/customer.

3.3 Langkah-langkah Pemecahan Masalah

Adapun penjelasan selengkapnya mengenai langkah-langkah penelitian yang

dilakukan, dapat dilihat pada uraian dibawah ini : 1. Studi Lapangan

2. Perumusan Masalah

Tahap ini merupakan dasar dari analisa yang akan dilakukan. Apa yang menjadi permasalahan dalam penelitian akan menjadi landasan dari tujuan yang akan dicapai dalam proses penelitian ini.

Uraian mengenai perumusan masalah yang akan diungkap telah dijelaskan dalam bab 1 (pendahuluan).

3. Tinjauan Pustaka

Setelah mengetahui permasalahan yang akan dibahas, langkah selanjutnya adalah melakukan tinjauan pustaka untuk menentukan metode pengukuran dan perhitungan, model yang akan digunakan, data-data apa saja serta cara pengambilannya yang mendukung dan diperlukan dalam usaha untuk mencari solusi dari permasalahan yang sedang dialami perusahaan. Tinjauan pustaka ini dilakukan dengan mempelajari literatur-literatur dan diktat mata kuliah serta referensi yang berhubungan dengan permasalahan yang akan dibahas pada penelitian. Dari tinjauan pustaka ini diharapkan dapat diperoleh beberapa teori/metode dan konsep yang mendukung penyelesaian masalah.

4. Penetapan Tujuan

Adapun tujuan penelitian secara lengkap telah dijelaskan dalam bab 1 (pendahuluan).

5. Identifikasi Variabel

Setelah permasalahan dirumuskan dan studi kepustakaan dilakukan, maka langkah selanjutnya adalah menentukan, mengidentifikasi dan mengklasifikasikan variabel-variabel yang akan digunakan. Tujuannya adalah untuk menggambarkan secara abstrak sifat atau kondisi suatu obyek penelitian.

Variabel-variabel yang berpengaruh dalam penelitian ini telah diuraikan pada bab 3.2.

6. Pengumpulan Data

Merupakan kegiatan mengumpulkan data baik primer maupun sekunder yang akan digunakan pada tahap pengolahan data. Pengumpulan data dilakukan dengan mencatat data dari dokumen perusahaan yang berkaitan dengan penelitian. Hal ini akan dijelaskan lebih lanjut pada bab 3.4.

7. Pengolahan Data

v Tahap Perancangan Mekanisme Kontr ol Kiner ja

Pada tahap ini dilakukan perancangan mekanisme kontrol kinerja perusahaan yang didasarkan pada konsep Supply Chain Event

Management (SCEM), yaitu menentukan suatu batas kontrol (control

limit) untuk indikator kinerja sehingga dapat mempermudah pihak

manajemen perusahaan untuk melakukan pengontrolan. Ada beberapa langkah yang dilakukan dalam tahap ini, yaitu :

1. Melakukan identifikasi indikator kinerja awal

Tahap identifikasi indikator kinerja awal didasarkan pada salah satu proses utama Supply Chain yang ada pada model SCOR yang berhubungan dengan permasalahan yang akan diteliti yaitu Perspektif Deliver (Pengiriman). Indikator kinerja didalam Perspektif Deliver

adalah sebagai berikut :

- Reliability of employee releated to delivery process

- On Time – In Full

- Quality Performance Of Delivery

- Delivery Flexibility

- Transportation Cost As Persentage Of Sales

- Finished good turn over rate

2. Melakukan identifikasi indikator kinerja yang bisa dikendalikan dengan control chart

yang dapat dikendalikan dengan control chart. Indikator kinerja tersebut adalah :

- On Time – In Full

- Quality Performance Of Delivery

- Transportation Cost As Persentage Of Sales

3. Menetapkan ukur an indikator kinerja

Tahap selanjutnya adalah menetapkan ukuran kinerja indikator kinerja terpilih. Ukuran indikator kinerja ini merupakan formulasi yang akan digunakan untuk melakukan pengukuran indikator kinerja.

4. Melakukan pengukuran indikator kinerja

Setelah ukuran indikator kinerja ditetapkan maka langkah selanjutnya adalah melakukan pengukuran indikator kinerja dengan menggunakan data-data yang telah dikumpulkan.

v Tahap Uji Coba Mekanisme Kontrol Kinerja

Pada tahap ini dilakukan pengendalian kinerja untuk masing-masing indikator kinerja perusahaan berdasarkan hasil rancangan mekanisme kontrol kinerja yang telah dilakukan pada tahap sebelumnya. Ada beberapa langkah yang dilakukan pada tahap ini, yaitu :

1. Uji coba mekanisme kontrol berupa grafik pengendali

2. Pengukur an kapabilitas pr oses indikator kinerja

Langkah selanjutnya adalah melakukan pengukuran kapabilitas proses indikator kinerja yang telah diolah sebelumnya. Pengukuran kapabilitas proses indikator kinerja dapat dirumuskan sebagai berikut :

STD

Dimana : Cp = Indeks kemampuan proses USL = Batas Spesifikasi Atas LSL = Batas Spesifikasi Bawah

STD = standart deviasi (penyimpangan) 3. Analisa & Pembahasan

Tahap analisa ini mencakup analisa uji coba mekanisme kontrol kinerja berupa output grafik pengendali, analisa pengukuran kapabilitas proses yang telah dilakukan serta usulan perbaikan yang potensial terutama untuk indikator yang memiliki proses yang rendah.

4. Kesimpulan dan Saran

Tahap ini merupakan tahap akhir dari penelitian. Pada tahap ini penarikan kesimpulan atas hasil-hasil yang diperoleh dari penelitian ini. Hasil penelitian kemudian dapat dijadikan sebagai dasar untuk membuat saran atau masukan bagi perusahaan.

3.4Metode Pengumpulan Data

pengumpulan data. Metode pengumpulan data dalam penelitian ini meliputi uraian tentang :

3.4.1 J enis Data

Jenis data terdiri dari : 1. Data primer

Data primer adalah data yang langsung dikumpulkan/diperoleh dari sumber pertama. Dalam penelitian ini data primer digunakan sebagai sumber informasi utama. Data primer merupakan data-data yang dikumpulkan melalui metode pengamatan (observasi), wawancara (interview) dan daftar pengamatan (angket/kuisioner). Untuk penelitian ini hanya menggunakan metode pengamatan (observasi) dan wawancara (interview).

2. Data sekunder

Data sekunder adalah data yang tidak langsung diperoleh dari sumber pertama dan telah tersusun dalam bentuk dokumen-dokumen tertulis. Dalam penelitian ini data sekunder dikumpulkan melalui beberapa cara, yaitu dengan studi kepustakaan dan dokumentasi.

3.4.2 Sumber Data

3.4.3 Teknik Pengumpulan Data

Seperti yang telah dijelaskan sebelumnya teknik pengumpulan data yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Pengamatan (observasi)

Pengumpulan data dengan pengamatan (observasi) adalah suatu cara pengambilan data dengan melakukan pengamatan langsung dan pencatatan terhadap segala hal yang berkaitan dengan permasalahan yang akan dibahas, yaitu permasalahan mengenai indikator kineja pada bagian pengiriman CV.Prima Mandiri Teknik

2. Wawancara (interview)

Yaitu metode pengumpulan data dengan cara tanya jawab dan berhadapan langsung dengan orang-orang yang dianggap berkepentingan dan mempunyai pengetahuan mengenai ruang lingkup permasalahan.

3. Studi kepustakaan

Studi pustaka ini dilakukan dengan maksud untuk memperoleh landasan teori yang berkaitan dengan tujuan penelitian yang nantinya digunakan penulis sebagai pedoman penelitian dalam memecahkan masalah yang sedang dihadapi oleh perusahaan.

4. Dokumentasi

- Data total order dan miss delivery per bulan untuk pin roll nozzle periode Januari-Desember 2012.

- Data total delivery per bulan untuk pin roll nozzle periode Januari-Desember 2012.

- Data return (Pengembalian) barang/item periode Januari-Desember 2012. - Data total biaya transportasi per bulan untuk pin roll nozzle periode

Januari-Desember 2012.

- Data total hasil penjualan (Rp) per bulan untuk pin roll nozzle periode Januari-Desember 2012.

5. Metode Analisa Data

Dari data yang telah dikumpulkan kemudian dianalisa dan diuraikan sehingga didapat suatu hasil yang tepat. Adapun analisa yang akan dilakukan adalah sebagai berikut :

a. Analisa hasil pengendalian indikator kinerja berupa output grafik pengendali.

Dari output grafik pengendali dapat dijadikan dasar melakukan analisa untuk mengetahui terjadinya penyimpangan. Hal ini dapat dilihat dari hasil grafiknya apakah berada didalam batas kontrol atau tidak.

pengukuran indeks kemampuan proses (Cp) yang dirumuskan sebagai berikut:

STD LSL USL Cp

× − =

6

Kemampuan proses (Capability process = Cp) diperlihatkan oleh angka Cp sebagai berikut :

1. Kemampuan Proses Optimum (CP > 1), artinya : • Deviasinya (penyimpangan) antara hasilnya kecil.

• Batas Kontrol Atas (UCL) dan Batas Kontrol Bawah (LCL) berada

didalam Batas Spesifikasi Atas (USL) dan Batas Spesifikasi Bawah (LSL), serta tidak ada hasil di luar spesifikasi.

Cp > 1

Gambar 3.2 Grafik Kemampuan Proses Optimum

2. Kemampuan Proses Sedang (CP = 1), artinya :

a. Deviasinya (penyimpangan) antara hasilnya tidak begitu besar. b. Batas Kontrol Atas (UCL) dan Batas Kontrol Bawah (LCL)

berhimpit dengan Batas Spesifikasi Atas (USL) dan Batas Spesifikasi Bawah (LSL), serta tidak ada hasil di luar spesifikasi.

LSL LCL UCL USL

Mean

Cp = 1

Gambar 3.3 Grafik Kemampuan Proses Sedang

3. Kemampuan Proses Minimum/Kurang (CP < 1), artinya : a. Deviasinya (penyimpangan) antara hasilnya besar.

b. Batas Kontrol Atas (UCL) dan Batas Kontrol Bawah (LCL) berada diluar Batas Spesifikasi Atas (USL) dan Batas Spesifikasi Bawah (LSL), serta ada hasil di luar spesifikasi.

Cp < 1

Gambar 3.4 Grafik Kemampuan Proses Kurang/Minimum

Mean Target

LSL = LCL UCL = USL

LCL LSL USL UCL

BAB IV

HASIL DAN PEMBAHASAN

4.1 Identifikasi Indikator Kinerja Delivery

Indikator kinerja yang akan diukur di Departemen Pengiriman CV. Prima Mandiri Teknik didasarkan pada salah satu proses utama Supply Chain yang ada pada model SCOR, yaitu Perspektif Deliver (Pengiriman). Indikator kinerja di Departemen Pengiriman CV. Prima Mandiri Teknik ini sudah merupakan hasil penyesuaian indikator kinerja berdasarkan studi literatur dengan kondisi dan objektif perusahaan.

Fokus Perspektif Deliver adalah kemampuan CV. Prima Mandiri Teknik dalam melakukan pengiriman untuk memenuhi order dari customer. Indikator kinerja perusahaan dalam Perspektif Deliver berdasarkan pada performance objectives yang dimilikinya disajikan dalam tabel 4.1 berikut ini :

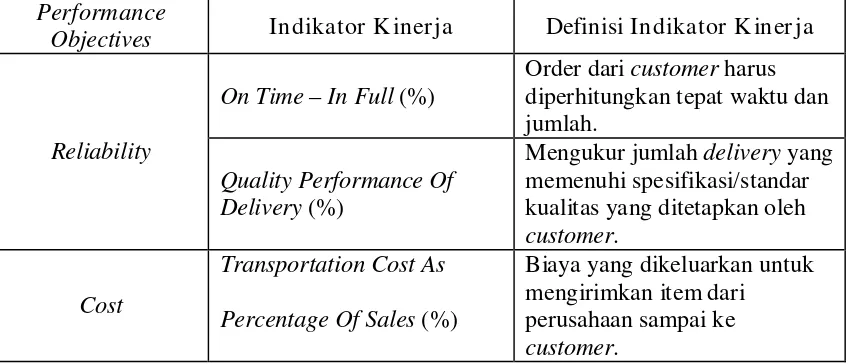

Tabel 4.1

Indikator Kinerja Perspektif Deliver CV. Prima Mandiri Teknik

Performance

Objectives Indikator Kinerja Definisi Indikator Kinerja

Reliability

On Time – In Full (%)

Order dari customer harus diperhitungkan tepat waktu dan jumlah.

Quality Performance Of Delivery (%)

Indikator-indikator kinerja diatas masih merupakan indikator kinerja perusahaan secara umum sesuai dengan kondisi serta kebutuhan perusahaan untuk mengukur kinerja perusahaan. Berdasarkan hasil wawancara dan diskusi dengan pihak perusahaan, tidak semua indikator kinerja tersebut dapat dikontrol dengan menggunakan mekanisme kontrol kinerja control chart. Penyebabnya antara lain ada beberapa indikator kinerja yang bersifat kualitatif.

Tahap selanjutnya adalah menentukan indikator kinerja yang bisa dikontrol dengan menggunakan control chart. Beberapa syarat yang harus dipenuhi adalah indikator tersebut bisa di-up date dalam waktu yang tidak terlalu lama dan ketersediaan data yang cukup.

Berdasarkan hasil pengamatan, wawancara dan diskusi dengan pihak perusahaan didapatkan 3 indikator kinerja yang bisa dikendalikan dengan control chart. Indikator-indikator kinerja tersebut adalah sebagai berikut :

a. On Time – In Full (%)

b. Quality PerformanceOf Delivery (%)

c. Transportation Cost As Percentage Of Sales (%)

Selanjutnya adalah menetapkan ukuran kinerja indikator kinerja terpilih. Berikut adalah penjabaran ukuran kinerja dari masing-masing indikator kinerja :

4.2 J umlah Order dan Delivery

Pada proses ini dikumpulkan informasi tentang jumlah order dan delivery

yang diperlukan untuk melakukan penelitian. jumlah order dan delivery yang dikumpulkan sebagaian besar didapat dari bagian Pemasaran khususnya yang menangani Delivery produk.

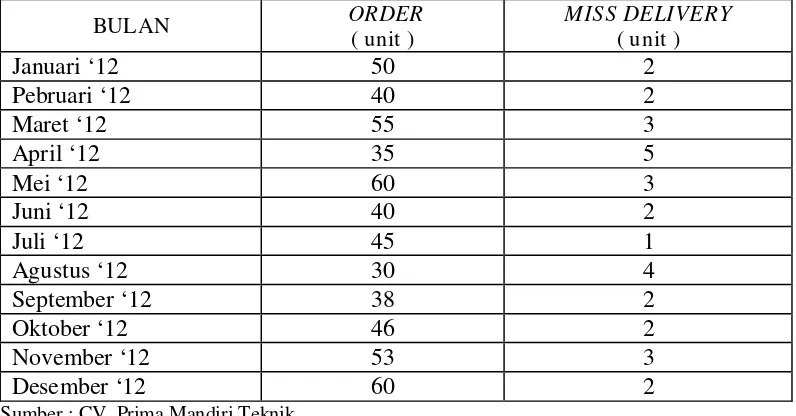

Tabel 4.3

Data Total Order Dan Miss Delivery Per Bulan Untuk Periode J anuar i-Desember 2012

BULAN ORDER

Sumber : CV. Prima Mandiri Teknik

Data di atas adalah total order untuk pin roll nozzle yang diterima perusahaan dari customer per bulan selama tahun 2012. Sedangkan data miss

delivery adalah informasi mengenai keterlambatan pengiriman dan tidak

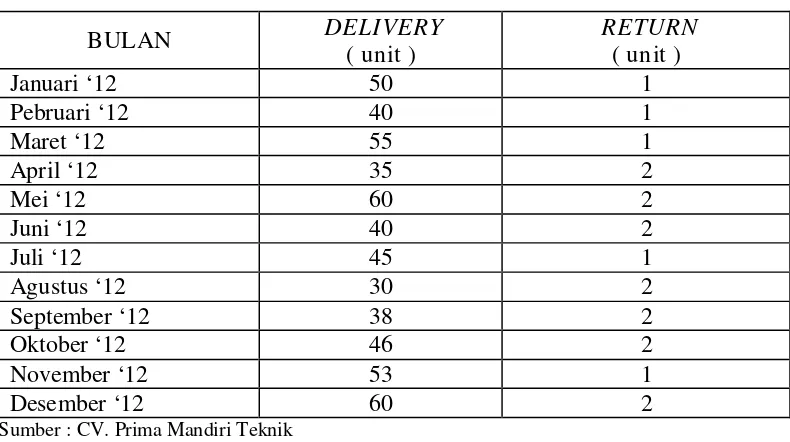

Tabel 4.4

Data Total Delivery Dan Return Per Bulan Untuk Periode J anuar i-Desember 2012

BULAN DELIVERY

Sumber : CV. Prima Mandiri Teknik

Data yang dimaksud adalah total pengiriman untuk pin roll nozzle yang telah dilakukan perusahaan per bulan selama tahun 2012. Sedangkan data Total

Return berisi informasi mengenai total pengembalian pengiriman oleh customer

per bulan selama tahun 2012 dikarenakan produk yang dikirimkan berkualitas jelek (rusak). Untuk data return terkecil terjadi pada bulan: Januari, Pebruari, Maret, Juli, dan November.

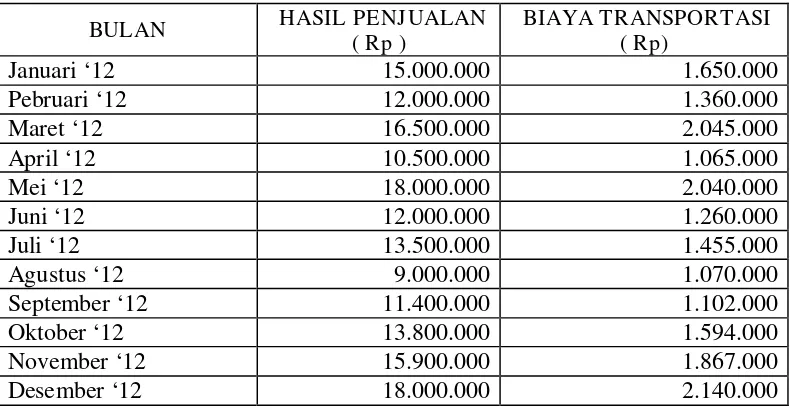

4.3 Biaya Transportasi Dan Hasil Penjualan

Data total biaya transportasi dan total penjualan berisi informasi mengenai total biaya yang dikeluarkan perusahaan untuk mengirimkan produk ke customer

Tabel 4.5

Data Biaya Transportasi Dan Hasil Penjualan Per Bulan Untuk Periode J anuar i-Desember 2012

BULAN HASIL PENJ UALAN ( Rp )

BIAYA TRANSPORTASI ( Rp)

Januari ‘12 15.000.000 1.650.000

Pebruari ‘12 12.000.000 1.360.000

Maret ‘12 16.500.000 2.045.000

April ‘12 10.500.000 1.065.000

Mei ‘12 18.000.000 2.040.000

Juni ‘12 12.000.000 1.260.000

Juli ‘12 13.500.000 1.455.000

Agustus ‘12 9.000.000 1.070.000

September ‘12 11.400.000 1.102.000

Oktober ‘12 13.800.000 1.594.000

November ‘12 15.900.000 1.867.000

Desember ‘12 18.000.000 2.140.000

Sumber : CV. Prima Mandiri Teknik

. Data total biaya transportasi dan total penjualan diatas untuk hasil penjualan terendah terjadi pada bulan Agustus, ini terjadi di karenakan total order untuk penjualan di bulan Agustus terbilang rendah. Sedangkan untuk biaya transportasi paling tinggi terjadi pada bulan Desember, di karenakan pada bulan Desember pengiriman produk menempuh jarak yang cukup jauh.

4.4 Pengukur an Kapabilitas Proses

Pengukuran kapabilitas proses bertujuan untuk mengukur kemampuan perusahaan dalam melakukan proses yang berkaitan dengan indikator kinerja. Indeks kapabilitas yang digunakan adalah Cp dan CpK. Dimana Cp mengukur

Berikut adalah pengukuran kapabilitas proses untuk masing-masing indikator dengan perhitungan manual berdasarkan output mekanisme kontrol kinerja dilakukan yang dilakukan dengan menggunakan software SPSS 15.0 :

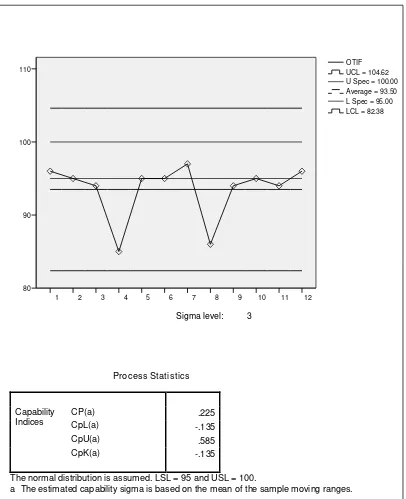

v On Time – In Full CP sebesar 0,225 yang artinya kemampuan perusahaan dalam melakukan proses dalam hal On Time dan In Full kurang optimum karena nilai Cp < 1

v Quality PerformanceOf Delivery

414

v Transportation Cost As Percentage Of Sales

Untuk perhitungan manual indikator Transportation Cost As Percentage Of Sale

di atas dapat dilihat CP sebesar1.293 yang artinya kemampuan perusahaan dalam melakukan proses dalam hal Transportation Cost As Percentage Of Sales sudah optimum karena nilai Cp > 1

4.4 Pengukuran Indikator Kinerja Deliver y

On Time – In Full (% )

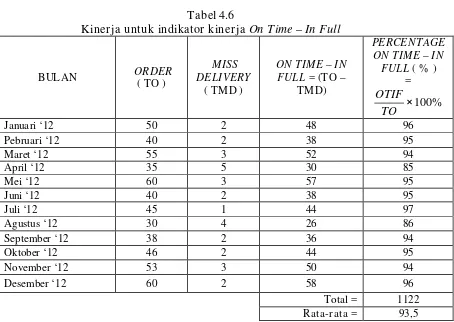

Tabel 4.6

Kinerja untuk indikator kinerja On Time – In Full

BULAN ORDER

terbesar ada pada bulan Juli ini terjadi karena pada bulan juli hanya terjadi 1 kali

miss delivery dari total 45 order yang di terima oleh perusahaan. Untuk rata-rata

percentage on time- in full adalah 93,5 %.

12

The normal distribution is assumed. LSL = 95 and USL = 100.

a The estimated capability sigma is based on the mean of the sample moving ranges.

Gambar 4.1

Contr ol Chart Untuk Indikator Kinerja On Time – In Full

batas kontrol atas maupun batas kontrol bawah pada control chart. Dimana, untuk indikator kinerja On Time - In Full telah ditentukan BKA = 100 dan BKB = 95 dan data outlier terjadi pada data periode 4 dengan nilai 85 dan data periode 8 dengan nilai 86. Hal ini menuniukkan bahwa data periode 4 dan periode 8 terletak diluar batas kontrol bawah.

Quality PerformanceOf Delivery (% )

Tabel 4.7

Kinerja untuk indikator kinerja Quality PerformanceOf Delivery

BULAN DELIVERY

harus mengirimkan order dengan kualitas yang baik sebesar 95 % dari total jumlah pengiriman yang telah dilakukan perusahaan.

12

Dari gambar output indikator kinerja Quality PerformanceOf Deliver di atas dapat dilihat bahwa dapat diketahui bahwa proses out of control dialami oleh indikator kinerja Quality PerformanceOf Deliver Hal ini ditunjukkan oleh adanya data outlier yang tersebar diluar batas kontrol atas maupun batas kontrol bawah pada control chart. Dimana untuk indikator kinerja Quality PerformanceOf Deliver telah ditentukan BKA = 100 dan BKB = 95 dan data outlier terjadi pada data periode 4 dengan nilai 94 dan data periode 8 dengan nilai 93. Hal ini menunjukkan bahwa data periode 4 dan periode 8 terletak diluar batas kontrol bawah.

Transportation Cost As Percentage Of Sales (% )

Tabel 4.10

Pengukuran kinerja Transportation Cost As Percentage Of Sales

BULAN

Pebruari ‘12 12.000.000 1.360.000 11

Maret ‘12 16.500.000 2.045.000 12

September ‘12 11.400.000 1.102.000 10

Oktober ‘12 13.800.000 1.594.000 11

November ‘12 15.900.000 1.867.000 11

Desember ‘12 18.000.000 2.140.000 11