USULAN TATA LETAK DI PABRIK CV. TATA HYDRAULICS

AKIBAT PEMINDAHAN LOKASI PABRIK

Randy Susanto, A.Md.1, V. Ariyono, ST., MT.2

1Program Studi Teknik Industri, Kelas S1 UAJY-ATMI, Universitas Atma Jaya, Yogyakarta Email : randysaintyoseph@gmail.com – Handphone : 08998765968

2Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta, Jl. Babarsari 43 Yogyakarta

Email : aron@mail.uajy.ac.id – Handphone : 081325195229

ABSTRAK

Penelitian dilakukan pada perusahaan CV. Tata Hydraulics, perusahaan pembuat mesin press hidrolik semi otomatis yang terletak di daerah Bumiayu, Tegal, Jawa Tengah, yang merencanakan relokasi pabrik dikarenakan tata letak pabrik menimbulkan permasalahan yang menghambat proses produksi dan ketidaknyamanan bagi para pekerja. Jika tidak direncanakan dengan baik, maka hasil relokasi pabrik yang baru masih membawa permasalahan-permasalahan yang terjadi pada tata letak pabrik yang lama. Permasalahan tersebut adalah peletakan mesin-mesin rusak dan mesin-mesin yang tidak terpakai dillakukan secara sembarangan sehingga membuat luas area produksi menjadi sempit, tidak adanya ruangan khusus untuk menyimpan material besi, drum oli hidrolik, komponen hidrolik, komponen elektrik, dan ruangan untuk proses assembly panel box elektrikal, serta tidak adanya area kerja khusus untuk jasa korter blok mesin. Tujuan dari penelitian ini adalah mendapatkan rancangan tata letak untuk lokasi pabrik yang baru sehingga proses produksi menjadi efektif dan efiisen serta permasalahan-permasalahan pada tata letak yang sebelumnya tidak terjadi lagi. Metode Systematic Layout Planning dipilih untuk mendapatkan rancangan tata letak yang baru dan memilih rancangan tata letak yang terbaik dari beberapa alternatif tata letak yang ada. Metode Systematic Layout Planning dipilih karena metode ini merupakan metode dengan perencanaan secara sistematis untuk merancang tata letak suatu fasilitas manufaktur. Hasil dari penelitian adalah rancangan tata letak baru yang telah menyelesaikan permasalahan yang terjadi pada tata letak pabrik yang lama. Rancangan tata letak pabrik yang baru juga memberikan jarak tempuh aliran material yang lebih efektif sebesar 478 meter dan ketersediaan area produksi yang lebih baik daripada tata letak sebelumnya.

Kata kunci : tata letak, relokasi, systematic layout planning

PENDAHULUAN : Latar Belakang Masalah

Namun seiring dengan berjalannya waktu dan perkembangan teknologi, pesanan yang diterima dari konsumen telah mengalami banyak perubahan sehingga banyak variasi mesin yang dikerjakan dalam perusahaan. Ada lima orang pekerja termasuk pemilik perusahaan, yang bekerja dalam perusahaan ini. Pada tahun 2010, CV. Tata Hydraulics mempunyai kegiatan produksi baru yang menjadi produksi tidak tetap yakni jasa korter blok mesin kendaraan roda empat. Dalam waktu 1 tahun, CV. Tata Hydraulics dapat memproduksi setidaknya 5-6 mesin press semi otomatis dengan kapasitas 30 ton. Dalam sehari, perusahaan biasa melayani jasa korter blok silinder mesin sebanyak 15-20 buah. Konsumen utama produk mesin press dari CV. Tata Hydraulics adalah perusahaan atap (genteng) logam yang tersebar di seluruh wilayah Jabodetabek.

Pada tahun 2016, perusahaan berencana untuk melakukan relokasi pabrik secara menyeluruh. Perusahaan berencana akan memindahkan lokasi pabriknya dari daerah Bumiayu, Brebes, ke kawasan industri Cikupa, Tangerang. Luas area yang direncanakan adalah maksimal 1000 m². Hal ini disebabkan karena pemilik ingin melakukan pengembangan terhadap produksi mesin press dan korter blok mesin yang telah dimilikinya. Luas area akan menjadi lebih luas dikarenakan adanya penambahan ruangan dalam perusahaan seperti ruangan untuk menyimpan komponen hidrolik, elektrik, gudang material besi, gudang drum oli hidrolik, assy panel box, toilet untuk pekerja serta lahan parkir perusahaan. Untuk mesin yang rusak dan mesin yang tidak terpakai (tidak mengalami kerusakan), pemilik perusahaan berencana untuk melakukan proses perbaikan mesin-mesin yang rusak dan melakukan perawatan yang lebih baik untuk mesin-mesin yang sudah lama tidak terpakai. Dengan adanya pemindahan lokasi pabrik dan permasalahan yang terjadi pada fasilitas fisik di dalam pabrik yang sekarang, maka dibutuhkan perencanaan fasilitas manufaktur yang baru dalam bentuk denah pabrik.

Rumusan Masalah

Berdasarkan latar belakang diatas, maka yang menjadi perumusan masalah dalam penelitian ini adalah terjadinya pemindahan lokasi pabrik CV.Tata Hydraulics secara menyeluruh (relokasi) dan apabila tidak ada perencaaan tata letak yang baru, maka masalah-masalah yang ada pada tata letak sebelumnya akan terjadi lagi.

Tujuan

Denah pabrik yang baru ini bertujuan agar perusahaan dapat mengembangkan proses produksi dengan aliran kerja yang optimal dan desain fasilitas manufaktur yang efektif dan efisien serta mengatasi permasalahan yang terjadi pada tata letak pabrik yang sekarang.

Manfaat

Manfaat dari penelitian ini adalah memberikan usulan bagi pemilik perusahaan CV. Tata Hydraulics berupa alternatif tata letak yang optimal untuk lokasi pabrik baru sehingga dapat menjadi bahan pertimbangan bagi pemilik perusahaan ketika melakukan relokasi pabriknya.

METODE

Metode Penelitian

Pada tahap analisis data, penulis menentukan metode yang tepat untuk menyelesaikan masalah yang dialami oleh perusahaan terkait. Berdasarkan data yang diperoleh, maka penulis menggunakan metode Sytematic Layout Planning untuk menyelesaikan penelitian yang dilakukan.

Metode Sytematic Layout Planning dikembangkan oleh seorang warga negara Amerika Serikat bernama Richard Muther pada tahun 1970. Metode ini merupakan salah satu metode pendekatan perancangan konvensional untuk membuat tata letak baru. Metode ini terdiri dari 4 fase yakni fase penentuan lokasi fasilitas, perancangan tata letak keseluruhan secara umum, perancangan tata letak rinci, dan penerapan tata letak terpilih. Metode Sytematic Layout Planning ini dipilih karena metode ini merupakan metode dengan pertimbangan berupa masukan dari pemilik perusahaan, untuk menyelesaikan tiga permasalahan utama pada tata letak yang sebelumnya dan rencana pembangunan tata letak yang baru. Perancangan tata letak yang baru akan menggunakan metode systematic layout planning dengan bantuan tools Auto CAD 2013 dan Microsoft Visio 2010.

HASIL DAN PEMBAHASAN

Hasil

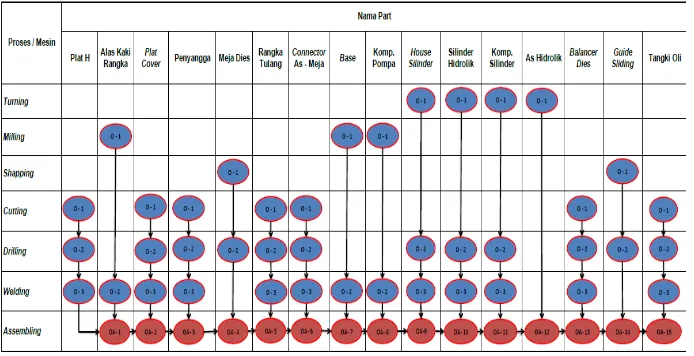

Metode Systematic Layout Planning (Muther, 1970) digunakan untuk menyusun denah baru CV. Tata Hydraulics. Penyusunan denah baru menggunakan tabel Multi Part Process Chart (MPPC) yang merupakan alat bantu dalam menganalisis peletakan fasilitas produksi dalam pabrik. Dalam penyusunannya diperlukan beberapa hal, diantaranya adalah part penyusun mesin press hidrolik, proses yang dilalui setiap part mulai dari gudang material hingga selesai, ukuran atau dimensi dari setiap part penyusun produk, dan jumlah dari setiap part penyusun produk

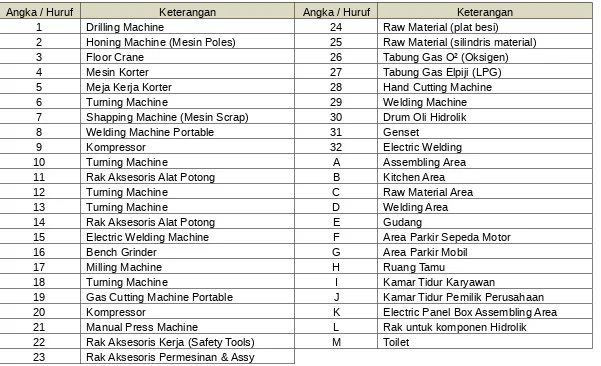

Tabel 1.1. Keterangan Angka atau Huruf pada Tata Letak awal CV. Tata Hydraulics

Angka / Huruf Keterangan Angka / Huruf Keterangan

1 Drilling Machine 24 Raw Material (plat besi)

2 Honing Machine (Mesin Poles) 25 Raw Material (silindris material)

3 Floor Crane 26 Tabung Gas O² (Oksigen)

4 Mesin Korter 27 Tabung Gas Elpiji (LPG)

5 Meja Kerja Korter 28 Hand Cutting Machine

6 Turning Machine 29 Welding Machine

7 Shapping Machine (Mesin Scrap) 30 Drum Oli Hidrolik

8 Welding Machine Portable 31 Genset

9 Kompressor 32 Electric Welding

10 Turning Machine A Assembling Area

11 Rak Aksesoris Alat Potong B Kitchen Area

12 Turning Machine C Raw Material Area

13 Turning Machine D Welding Area

14 Rak Aksesoris Alat Potong E Gudang

15 Electric Welding Machine F Area Parkir Sepeda Motor

16 Bench Grinder G Area Parkir Mobil

17 Milling Machine H Ruang Tamu

18 Turning Machine I Kamar Tidur Karyawan

19 Gas Cutting Machine Portable J Kamar Tidur Pemilik Perusahaan

20 Kompressor K Electric Panel Box Assembling Area

21 Manual Press Machine L Rak untuk komponen Hidrolik

22 Rak Aksesoris Kerja (Safety Tools) M Toilet

Tabel 1.2. Multi Part Process Chart (MPPC)

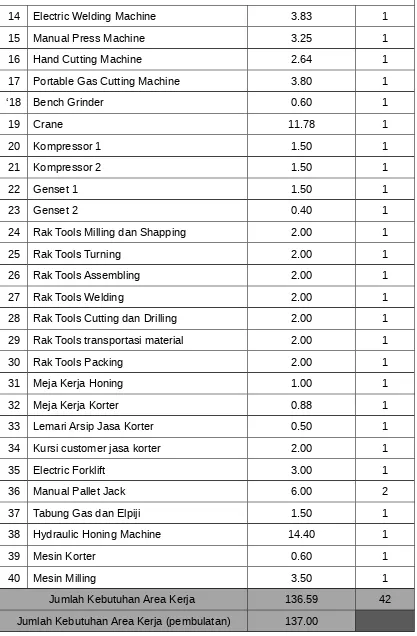

Luas area pabrik baru yang direncanakan adalah maksimal 1000 m². Hal ini disebabkan karena pemilik ingin melakukan pengembangan terhadap produksi mesin press dan korter blok mesin yang telah dimilikinya. Luas area juga akan menjadi lebih luas dikarenakan adanya penambahan ruangan dalam perusahaan seperti ruangan untuk menyimpan komponen hidrolik, elektrik, gudang material besi, gudang drum oli hidrolik, dan assy panel box dan powerpack. Selain itu, pemilik perusahaan juga berencana membuat lahan parkir kendaraan, pos satpam, ruang tunggu konsumen, dan ruang hijau dalam area pabrik. Untuk mesin yang rusak, pemilik berencana untuk menjualnya. Untuk mesin yang tidak terpakai (tidak mengalami kerusakan), pemilik perusahaan berencana untuk melakukan proses perbaikan dan melakukan perawatan yang lebih baik. Pemilik juga berencana menambah beberapa mesin produksi diantaranya adalah mesin honing hidrolik, mesin milling dan mesin korter. Mesin-mesin baru ini juga akan ikut dialokasikan dalam denah baru supaya dapat mendukung kegiatan dalam pabrik dan tidak menimbulkan permasalahan dikemudian hari. Fasilitias produksi bisa berupa mesin produksi ataupun alat dan ruang penunjang kegiatan produksi. Kebutuhan luas area dari fasilitas produksi yang direncanakan dibangun di pabrik baru CV. Tata Hydraulics dapat dilihat pada tabel 1.3. dan tabel 1.4.

Tabel 1.3. Kebutuhan Luas Area Kerja Mesin / Alat Produksi

No. Mesin / Alat Luas Area (meter²) Jumlah

1 Drilling Machine 3.91 1

12 Profil Gas Cutting Machine 3.60 1

Tabel 1.4. Lanjutan

24 Rak Tools Milling dan Shapping 2.00 1

25 Rak Tools Turning 2.00 1

26 Rak Tools Assembling 2.00 1

27 Rak Tools Welding 2.00 1

28 Rak Tools Cutting dan Drilling 2.00 1

Perancangan Alternatif Tata Letak

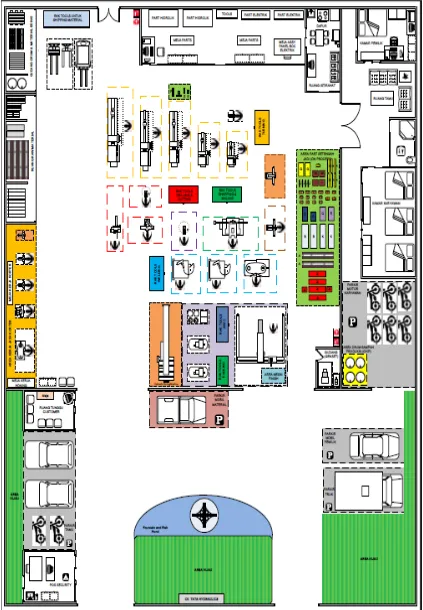

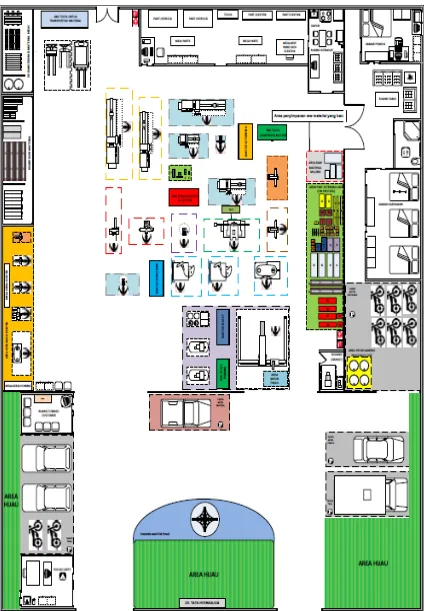

Alternatif pertama dan kedua tata letak baru CV. Tata Hydraulics difokuskan pada hasil penyusunan tabel Multi Part Process Chart (MPPC) dan penyelesaian tiga permasalahan yang ada pada tata letak sebelumnya. Peletakan mesin produksi dilakukan mengikuti alur produksi yang sudah disusun di tabel MPPC. Diharapkan dengan mengikuti tabel MPPC dapat terbentuk sebuah alur produksi yang efektif dan efisien. Letak perbedaan antara alternatif pertama dan kedua adalah pada posisi area penyimpanan material dan peletakan beberapa mesin produksi. Pada alternatif pertama hanya terdapat satu area penyimpanan semua raw material mulai dari material kotak pejal, plat, hingga silindris. Namun pada alternatif kedua, terdapat area penyimpanan raw material yang baru. Area ini dikhususkan untuk menyimpan raw material yang khusus dioperasikan di mesin milling. Tujuannya adalah untuk memperpendek jarak perpindahan material pada area tersebut. Alternatif kedua mempunyai area penyimpanan raw material yang tersebar, bukan terpusat seperti alternatif pertama. Perbedaan lain terletak pada peletakan beberapa mesin produksi antara alternatif pertama kedua. Tujuannya adalah sebagai bahan pertimbangan dalam proses evaluasi alternatif tata letak yang lebih optimal.

Alur produksi tetap menjadi pertimbangan utama dalam menentukan tata letak tiap fasilitas yang mengisi area produksi. Selain alur produksi yang menentukan efektifitas dan efisiensi produksi mesin press, terdapat permasalahan-permasalahan yang harus diselesaikan juga supaya tidak terulang di tata letak yang baru Setelah melakukan proses analisis dan perancangan menggunakan alat bantu yang ada, peletakan fasilitas produksi di area produksi pada alternatif pertama dan kedua sudah sesuai dengan alur produksi dan memberikan jarak tempuh material yang lebih baik dari jarak tempuh material pada tata letak sebelumnya serta dapat mengatasi permasalahan-permasalahan yang terjadi pada tata letak sebelumnya.

Gambar 1.2. Alternatif Pertama Tata Letak CV. Tata Hydraulics

.

Pembahasan

Alur produksi menjadi pertimbangan utama dalam menentukan tata letak tiap fasilitas yang mengisi area produksi. Setelah melakukan proses analisis, peletakan fasilitas produksi di area produksi sudah sesuai dengan alur produksi dan memberikan jarak tempuh material yang lebih baik dari jarak tempuh material pada tata letak sebelumnya. Selain alur produksi yang menentukan efektifitas dan efisiensi produksi mesin press, terdapat permasalahan-permasalahan yang harus diselesaikan juga supaya tidak terulang di tata letak yang baru. Berikut hasil analisis dari alternatif pertama dan kedua tata letak baru CV. Tata Hydraulics dalam menyelesaikan masalah-masalah pada tata letak sebelumnya :

1. Permasalahan pertama pada tata letak sebelumnya sudah teratasi pada alternatif pertama dan kedua. Peletakan mesin produksi sudah sesuai dengan alur produksi. Peletakan alat penunjang kegiatan produksi juga sudah ditempatkan tanpa menganggu jalannya produksi dan keleluasaan karyawan dalam menjalankan kegiatan produksi. Hal ini ditunjukkan dengan cara mensimulasikan alur produksi dari part terbesar yang ada pada mesin press hidrolik, yakni plat H. Hasil simulasi menunjukkan bahwa part plat H dapat melalui setiap mesin produksi yang ada tanpa menggangu jalannya produksi dimasing-masing area produksi. Pada alternatif pertama dan kedua juga terdapat sejumlah area kosong yang dapat dimanfaatkan untuk meletakkan mesin-mesin produksi baru ataupun kebutuhan khusus lainnya. Beberapa alat penunjang produksi seperti rak tools telah ditempatkan sesuai dengan kebutuhannya sehingga mempermudah karyawan untuk menemukan dan menggunakan alat-alat tersebut 2. Permasalahan kedua pada tata letak sebelumnya dapat diatasi pada alternatif pertama

dan kedua. Alternatif pertama dan kedua tata letak baru secara jelas memberikan sebuah ruangan khusus untuk menyimpan komponen hidrolik dan komponen elektrik. Ruangan ini juga sekaligus digunakan untuk proses assembly panel box eletrik dan powerpack. Tujuannya adalah supaya supaya proses assembly dapat berjalan dengan efektif karena ditempatkan dekat dengan komponen-komponen yang disimpan didalam rak penyimpanan. Dengan adanya ruangan khusus ini, komponen hidrolik dan elektrik serta proses assembly panel box elektrik dan powerpack tidak lagi dijadikan satu dengan kamar tidur pemilik perusahaan. Selain itu, untuk mendukung budaya modernisasi dalam perusahaan, terdapat juga lemari arsip dan meja kerja komputer untuk menyimpan semua data komponen hidrolik dan elektrik yang ada sehingga dapat dikontrol dengan baik.

3. Permasalahan ketiga pada tata letak sebelumnya adalah tidak adanya area khusus untuk jasa korter dan poles. Permasalahan ini dapat terselesaikan pada alternatif pertama dan kedua. Alternatif pertama dan kedua menggambarkan sebuah area khusus untuk jasa korter dan poles yang diletakkan dekat dengan pintu masuk pabrik dan ruang tunggu konsumen. Tujuannya adalah untuk mempermudah proses jasa korter dan poles serta memberikan kenyamanan bagi konsumen jasa korter, poles, maupun jasa permesinan bubut. Didekat area jasa korter dan poles juga diletakkan sejumlah bangku bagi konsumen yang ingin melihat langsung proses korter. Selain itu, terdapat meja kerja yang berfungsi untuk mendukung kegiatan korter dan lemari arsip yang mendukung proses administrasi khusus jada korter. Dengan adanya proses monitoring jasa korter yang lebih baik diharapkan jasa korter dapat berjalan lebih maksimal dan memberikan keuntungan yang lebih besar bagi perusahaan.

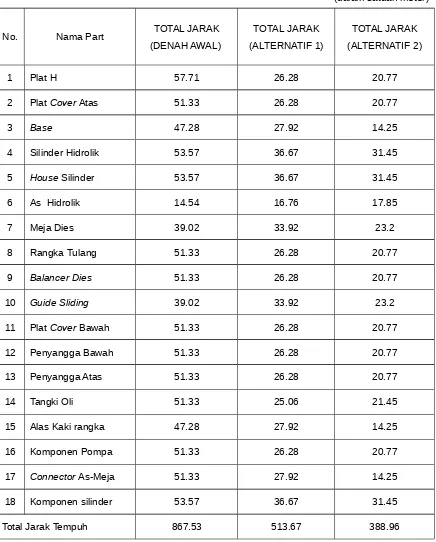

Tabel 1.5. Perbandingan Jarak Tempuh Aliran Part Penyusun Produk (Denah Awal vs Alternatif 1 vs Alternatif 2)

(dalam satuan meter)

No. Nama Part TOTAL JARAK

(DENAH AWAL)

TOTAL JARAK (ALTERNATIF 1)

TOTAL JARAK (ALTERNATIF 2)

1 Plat H 57.71 26.28 20.77

2 Plat Cover Atas 51.33 26.28 20.77

3 Base 47.28 27.92 14.25

4 Silinder Hidrolik 53.57 36.67 31.45

5 House Silinder 53.57 36.67 31.45

6 As Hidrolik 14.54 16.76 17.85

7 Meja Dies 39.02 33.92 23.2

8 Rangka Tulang 51.33 26.28 20.77

9 Balancer Dies 51.33 26.28 20.77

10 Guide Sliding 39.02 33.92 23.2

11 Plat Cover Bawah 51.33 26.28 20.77

12 Penyangga Bawah 51.33 26.28 20.77

13 Penyangga Atas 51.33 26.28 20.77

14 Tangki Oli 51.33 25.06 21.45

15 Alas Kaki rangka 47.28 27.92 14.25

16 Komponen Pompa 51.33 26.28 20.77

17 Connector As-Meja 51.33 27.92 14.25

18 Komponen silinder 53.57 36.67 31.45

Total Jarak Tempuh 867.53 513.67 388.96

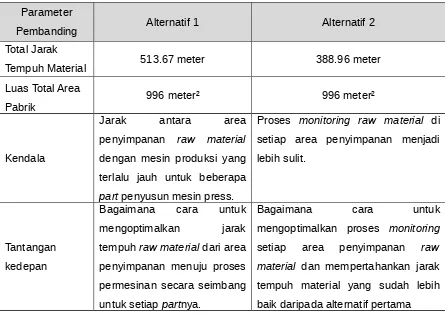

Pembahasan mengenai kelebihan dan kekurangan masing-masing alternatif tata letak Alternatif pertama tata letak CV. Tata Hydraulics memliki kelebihan sebagai berikut :

-

Jarak antar mesin dalam satu departemen masih relatif dekat sehingga mempermudah proses monitoring permesinan dan juga proses perawatan mesin secara rutin-

Peletakan rak tools untuk setiap proses permesinan dilakukan secara efektif dengan memanfaatkan setiap area kosong tanpa menggangu proses produksi dan kenyamanan pekerja dalam melakukan pekerjaannya.-

Alternatif pertama mempunyai area penyimpanan raw material yang terpusat. Hal ini mempermudah proses monitoring raw material yang dilakukan oleh perusahaan karena proses bongkar muat raw material dapat dilakukan langsung didepan area penyimpanan raw material.Kekurangan pada alternatif pertama tata letak CV. Tata Hydraulics adalah :

-

Peletakan mesin produksi dan alat penunjang produksi dilakukan secara terpusat di tengah dari bangunan pabrik sehingga memberikan kesan kaku dan sempit.-

Area penyimpanan raw material yang terpusat pada alternatif pertama membuat proses perpindahan material menjadi kurang efisien dikarenakan jarak tempuh beberapa part mesin press menjadi lebih jauh.Alternatif kedua tata letak CV. Tata Hydraulics memliki kelebihan sebagai berikut:

-

Jarak antar mesin dalam departemen diletakkan tidak terlalu dekat dengan tujuan untuk membuat jarak tempuh material menjadi lebih efektif.-

Alternatif kedua mempunyai area penyimpanan raw material yang tersebar dalam pabrik. Persebaran area penyimpanan raw material ini membuat proses perpindahan material setiap part penyusun mesin press dapat dioptimalkan dalam hal jarak tempuh.-

Peletakan mesin produksi yang tersebar di area tengah pabrik memberikan kesan tata letak yang lebih fleksibel dan tidak kaku jika dibandingkan alternatif pertama.Kekurangan pada alternatif kedua tata letak CV. Tata Hydraulics adalah sebagai berikut :

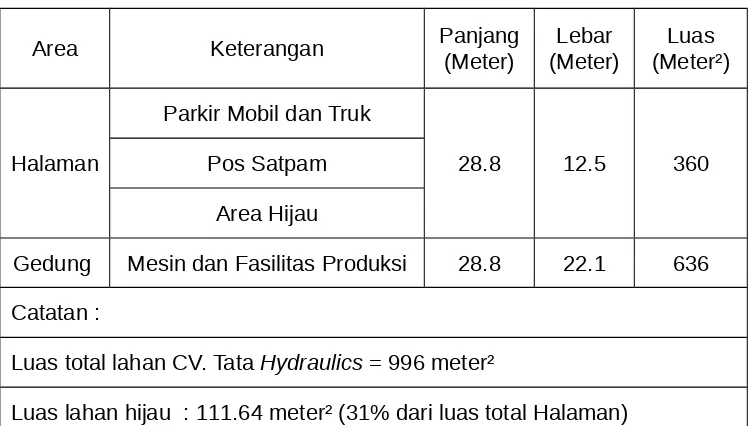

Pembahasan berikutnya adalah mengenai luas area pabrik dilakukan dengan cara menghitung dimensi panjang dan lebar setiap area dalam pabrik. Pabrik CV. Tata Hydraulics memiliki dua area besar yakni area gedung dan area halaman. Setiap area mempunyai spesifikasinya masing-masing. Baik alternatif pertama maupun kedua mempunyai luas area yang sama dikarenakan letak perbedaannya hanya pada lantai produksi dan tempat penyimpanan material. Berikut adalah luas area hasil tata letak alternatif pertama dan kedua, yang dapat dilihat pada tabel 1.6.

Tabel 1.6. Luas Area Pabrik CV. Tata Hydraulics

Area Keterangan Panjang

(Meter)

Lebar (Meter)

Luas (Meter²)

Halaman

Parkir Mobil dan Truk

28.8 12.5 360

Pos Satpam

Area Hijau

Gedung Mesin dan Fasilitas Produksi 28.8 22.1 636

Catatan :

Luas total lahan CV. Tata Hydraulics = 996 meter²

Luas lahan hijau : 111.64 meter² (31% dari luas total Halaman)

Luas total lahan CV. Tata Hydraulics yang ada pada alternatif pertama dan kedua tata letak yang baru adalah 996 meter². Hal ini menunjukkan bahwa jika dilihat dari aspek luas lahan, baik alternatif pertama maupun kedua sudah memenuhi persyaratan yakni maksimal 1000 meter². Selain itu luas area lahan hijau pada area halaman CV. Tata Hydraulics pada alternatif pertama dan kedua sebesar 31% juga sudah memenuhi aturan yang ada.

Setelah melakukan pembahasan adan evaluasi terhadap alternatif pertama dan alternatif kedua, maka berikut merupakan hasil perbandingan alternatif tata letak yang dapat dilihat pada tabel 1.7.

Tabel 1.7. Perbandingan Alternatif Tata Letak CV. Tata Hydraulics

Parameter setiap area penyimpanan raw material dan mempertahankan jarak tempuh material yang sudah lebih baik daripada alternatif pertama

Penentuan Alternatif Tata Letak

KESIMPULAN DAN SARAN

Kesimpulan

Tata letak baru pabrik CV. Tata Hydraulics akibat pemindahan lokasi pabrik (relokasi) sudah dibuat. Permasalahan yang terjadi pada tata letak yang lama yaitu luas area produksi dalam pabrik yang sempit karena peletakan mesin-mesin rusak dan mesin-mesin yang tidak terpakai (tidak mengalami kerusakan) dillakukan secara sembarangan dalam area produksi, tidak adanya ruangan khusus untuk menyimpan material besi, drum oli hidrolik, komponen hidrolik dan komponen elektrik serta untuk proses assemblypanelbox elektrikal untuk mesin press, dan tidak ada area kerja yang khusus untuk jasa korter blok mesin, tidak terjadi lagi pada tata letak yang baru. Terdapat dua alternatif tata letak yang baru. Alternatif kedua tata letak yang baru memberikan nilai jarak tempuh yang lebih pendek sebesar 124.71 meter daripada alternatif pertama. Total jarak tempuh alternatif kedua tata letak yang baru adalah 388.96 meter, lebih pendek sebesar 478.57 meter daripada tata letak awal yaitu 867.53 meter.

Saran

Penelitian telah memberikan hasil yang sesuai dengan yang diharapkan. Tata letak baru yang sudah dirancang telah memberikan nilai jarak tempuh yang lebih pendek daripada tata letak yang sebelumnya. Permasalahan-permasalahan pada tata letak yang lama juga tidak terjadi lagi pada rancangan tata letak yang baru. Saran untuk kedepannya adalah untuk mengatasi beberapa kendala dan tantangan yang harus dihadapi dan diselesaikan dimasing-masing alternatif tata letak yang baru. Beberapa area kosong juga harus dimanfaatkan dengan sebaik-baiknya dalam mendukung kegiatan produksi dalam pabrik. Hal ini bertujuan agar perusahaan dapat terus berkembang dan bersaing dengan perusahaan lain yang menjadi kompetitornya

DAFTAR PUSTAKA

Apple J. M. (1990). Tata Letak Pabrik dan Pemindahan Bahan (Ed. 3) (terjemahan Mardiono N. M. T.). Bandung : Penerbit Institut Teknologi Bandung.

Dhala R.S. dan Inglay R.S. (2010). Application of Systematic Layout Planning in Hypermarkets. International Conference on Industrial Engineering and Operations Management

Gunawan, A.A.S. (2013). Usulan Tata Letak di Bagian Sheet Metal Fabrication Akibat Penambahan Mesin. (Skripsi). Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta, Yogyakarta.

Institute Mechanical Engineers (1997). Plant layout improvements to a medium volume manufacturing system using systematic techniques to form just-in-time manufacturing cells. Diakses tanggal 21 September 2014 dari http://people.stfx.ca/x2011/x2011bhd/391/essay/1.%20proceedings%20of %20the%20institution.pdf

Kristantyo (2010). Perancangan Tata Letak Pabrik Pupuk Organik Granul. (Skripsi). Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta, Yogyakarta.

MCB University Press (2000). Systematic layout planning : a study on semiconductor wafer fabrication facilities. Diakses tanggal 21 September 2014 dari http://konsys2.tanger.cz/files/proceedings/09/reports/1100.pdf

Meyers, Fred E. dan Stephens, Matthew P. (2005). Manufacturing Facilities Design and Material Handling, 3RD edition. New Jersey : Prentice Hall, Inc.

Muther, Richard. (2001). Plant Layout Design, Handbook of Modern Manufacturing Management, Mc Graw Hill.

Nath T. dan Bordoloi M.P. (2014). Modification of an Existing Layout of a Production Line Based on Distance Function. International Journal of Science and Technoledge.

Rao S. dan Sutari O. (2014). Development of Plant Layout Using Systematic Layout Planning (SLP) to Maximize Production - a Case Study. IRF International

Setiawan F. (2013). Usulan Perancangan Tata Letak Fasilitas Pada Perluasan Pabrik CV. Sinar Albasia Utama. (Skripsi). Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta, Yogyakarta

Tompkins, J.A., White, J.A., Bozer, Y.A., dan Tanchoco, J.M.A. (2003). Facilities Planning, 3rd edition. Jhon Wiley & Sons, Inc., Kundli, India.