55

Pengaruh Variasi Jarak Nozzle Terhadap Kekerasan

Material Baja Karbon Rendah Dengan Metode

Thermal

Spray Coating

Beta Hendrian 1, Tris Sugiarto 2, Puji Nur Sidik 3

1,2,3 Teknik Mesin STT Wiworotomo Purwokerto

Jl. Semingkir No. 1 Purwokerto

Email : [email protected]), [email protected]2),

Abstrak

Thermal spray coating adalah teknik pelapisan material untuk meningkatkan kekerasan permukaan. Baja karbon rendah dalam penggunaannya kebanyakan digunakan untuk bahan dari konstruksi umum dan komponen mesin. Tujuan penelitian ini adalah untuk mengetahui apakah perbedaan jarak nozzle spray berpengaruh terhadap kekerasan specimen dengan kromium sebagai pelapis dalam proses thermal spray coating. Penelitian ini menggunakan material berupa baja karbon rendah yang berjumlah 10 buah dengan dimensi 5 cm x 3 cm x 0,3 cm dengan tekanan oksigen sebesar 0,06 Mpa, suhu sebesar 400o C, dan jumlah lapisan

sebanyak 20. Variasi dilakukan pada jarak nozzle spray 50 mm, 70 mm, dan 90 mm.Setelah dilakukan pengujian kekerasan rockwell maka terlihat grafik kenaikan kekerasan dibandingan dengan yang tidak mendapat perlakuan spray (original). Hasil nilai kekerasan pada specimen original adalah 60,5 HRB, sedangkan hasil nilai dengan variasi jarak nozzle 50 mm sebesar 63,78 HRB atau naik sebesar 3,28 HRB, kemudian hasil nilai dari variasi jarak nozzle 70 mm sebesar 62,50 HRB atau naik sebesar 2 HRB, dan hasil nilai dari variasi jarak nozzle 90 mm sebesar 61,37 HRB atau naik sebesar 0,87 HRB. Dengan hasil tersebut maka dapat disimpulkan bahwa semakin dekat jarak nozzle spray yang digunakan maka semakin naik tingkat kekerasan specimen yang diperoleh, hal ini terjadi karena jarak nozzle spray yang semakin dekat mengasilkan droplet yang mencapai permukaan substrat lebih tebal sehingga akan menaikan kerapatan permukaan dan porositas coating. Jarak nozzle spray terbaik dalam penelitian ini adalah 50 mm.

Kata Kunci : Thermal Spray Coating, Jarak Nozzle, Kekerasan.

1. Pendahuluan

Baja pada dasarnya adalah besi (Fe) dengan tambahan unsur karbon (C). Fungsi karbon dalam baja adalah sebagai unsur pengeras dengan mencegah dislokasi bergeser pada sisi kristal (crystall lattice) atom besi[1]. Semakin banyak unsur karbon dalam baja maka

semakin baik kualitasnya. Berdasarkan kadar karbon, baja karbon rendah adalah baja dengan kandungan karbon paling sedikit yaitu (0-0,3% C)[2]. Baja karbon rendah dalam

penggunaannya kebanyakan digunakan untuk bahan dari konstruksi umum dan komponen mesin seperti roda gigi, poros, dan komponen lainnya yang mendapat beban dinamik tidak terlalu tinggi[3]. Baja karbon ini mempunyai kemampuan tarik yang rendah serta lunak.

Kualitas baja pasti akan mengalami penurunan seiring berjalannya waktu karena akibat dari adanya tekanan ataupun gesekan dari material lain. Baja juga rentan akan korosi karena reaksi secara kimia atau elektrokimia dengan lingkungan[4]. Semakin berkembangnya teknologi

56

Teknologi thermal spray telah digunakan secara intensif sebagai thermal barrier coating untuk industri dirgantara (aerospace), komponen boiler, serta komponen otomotif. Banyak faktor yang mempengaruhi hasil dari pelapisan menggunakan metode thermal spray coating seperti temperatur, kecepatan, komposisi, turbulensi, geometri nozzle, gas flow & jarak nozzle spray. Besi (Fe) adalah logam transisi yang paling banyak dipakai karena relatif melimpah di alam dan mudah di olah. Besi murni tidak terlalu kuat, tetapi jika dicampur dengan logam lain dan karbon akan menghasilkan baja yang keras[5][6].

Biji besi biasanya mengandung hematite (Fe2O3) yang dikotori oleh pasir (SiO2) sekitar 10 %, serta disertai sedikit senyawa sulfur, pospor, alumunium dan mangan. Biji besi yang dapat diolah harus mengandung senyawa besi yang besar kira-kira 20 %. Komposisi dan bentuk biji besi berbeda-beda, jika besi dipanaskan bersama karbon pada suhu 1420o K-1470o

K maka akan membentuk suatu alloy. Besi merupakan logam yang penting dalam bidang teknik, tetapi besi murni terlalu lunak dan rapuh untuk digunakan sebagai bahan kerja, bahan konstruksi, oleh karena itu besi selalu bercampur dengan unsur lain, terutama zat arang atau karbon.Baja adalah bahan yang banyak dipakai sebagai bahan industri yang merupakan sumber yang sangat besar. Hal ini disebabkan karena sifatnya yang sangat bervariasi, mulai dari sifat yang paling lunak, hingga sifat yang paling keras. Walaupun baja dapat di definisikan sebagai campuran karbon dan besi, tetapi perlu diketahui pula bahwa tidak ada satu jenis baja pun yang hanya terdiri dari dua elemen tersebut. Karena proses pembuatan dan sifat-sifat alamiah dari bahan-bahan mentah yang digunakan. Semua baja mengandung bahan-bahan lain yang tidak murni dalam jumlah kecil yang bervariasi, seperti phospor, belerang, mangan, dan silikon. Besi mentah hasil dapur tinggi masih mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah yang cukup besar. Kandungan-kandungan unsur tersebut perlu dikurangi agar diperoleh baja yang sesuai dengan keinginan. Proses pembuatan baja dapat diartikan sebagai proses yang bertujuan untuk mengurangi kadar C, Si, Mn, P, dan S dari besi mentah melalui proses oksidasi peleburan[1].

Kromium adalah logam masif, berwarna putih perak, jika murni memiliki titik leleh 1900o C dan titik didih 2690o C. logam ini sangat tahan terhadap korosi, karena reaksi terhadap

udara menghasilkan lapisan Cr2O3 yang bersifat nonpori sehingga mampu melindungi logam

yang terlapisi dari reaksi yang lebih lanjut. Kromium merupakan logam tahan korosi (tahan karat) dan dapat dipoles menjadi mengkilat. Dengan sifat ini, kromium banyak digunakan sebagai pelapis pada ornamen-ornamen bangunan, komponen kendaraan, seperti knalpot pada sepeda motor, maupun sebagai pelapis perhiasan seperti emas, emas yang dilapisi oleh kromium ini lebih dikenal dengan sebutan emas putih. Dengan sifat yang tahan korosi, manfaat utama kromium yaitu sebagai pelapis logam atau baja[2].

Pelapisan (coating) adalah proses penambahan atau penumpukan suatu material ke suatu permukaan lain (material yang sama). Pada umumnya pelapisan diterapkan ke suatu permukaan dengan tujuan untuk melindungi permukaan dari lingkungan yang mungkin menyebabkan korosi atau deterioaratif (merusak), untuk meningkatkan penampilan permukaan, untuk memperbaiki permukaan atau bentuk suatu komponen tertentu dan lain-lain. Teknik pelapisan logam : Thermal spray coating merupakan salah satu teknik rekayasa permukaan, yaitu dengan mendepositkan partikulat dalam bentuk cair, semi cair atau padat ke subtract atau sekelompok proses dimana material palapis (feedstock material) dipanaskan dan didorong sebagai partikel individu atau droplets ke suatu permukaan (base material subtrart). Partikel-partikel tersebut menabrak subtrat, menempel, dan membentuk lapisan tipis atau (splats) yang menyesuaikan dan menempel pada permukaan substrat dan dengan partikel pelapis lain[7]. Material feed stock dapat berupa apa saja yang dapat dilelehkan termasuk

57

Pada dasarnya teknik pelapisan logam electroplating atau disebut krom oleh masyarakat umum, bertujuan untuk melapisi logam agar tahan terhadap karat dan juga menambah nilai keindahannya. Pelapisan logam dapat juga berupa lapis seng, galfanis, perak, emas, bras, tembaga, nikel dan krom. Pengertian dari electroplating itu sendiri adalah elektrodeposisi pelapis (coating) logam melekat ke elektroda untuk menjaga subtract dengan memberikan permukaan dengan sifat dan dimensi berbeda daripada logam basisnya tersebut. Carburizing adalah proses dimana benda akan dikeraskan pada kulitnya dengan cara penambahan karbon ke permukaan benda, karburising dilakukan dengan cara memanaskan benda kerja dalam lingkungan yang banyak mengandung karboin aktif, sehingga karbon berdifusi masuk ke permukaan baja. Pada temperature karburising, media karbon terurai menjadi CO yang selanjutnya terurai menjadi karbon aktif yang dapat berdifusi masuk ke dalam baja dan menaikkan kadar karbon pada permukaan kulit baja. Pada proses perlakuan panas, termasuk karburising selalu mengacu pada diagram fase yang berdasarkan pada karbon dari baja[10].

Berdasarkan studi kasus diatas maka penulis tertarik untuk melakukan penelitian mengenai sifat kekerasan permukaan dan menggunakan variasi jarak nozzle sebagai variabel bebasnya yang bertujuan untuk mengetahui pengaruhnya terhadap tingkat kekerasan specimen. Jarak nozzle yang akan digunakan dalam penelitian ini adalah 50 mm, 70 mm, dan 90 mm.

2. Metode Penelitian

2.1. Jenis Penelitian

Metode pengumpulan data yang dipakai adalah experiment, yaitu melakukan serangkaian pengujian pada objek yang diteliti untuk mendapatkan data yang diperlukan sebagai bahan perhitungan. Bahan yang akan di jadikan sebagai objek penelitian adalah baja karbon rendah yang dilapisi dengan kromium menggunakan metode thermal spray coating

2.2. Populasi dan Sampel Penelitian 2.2.1. Populasi penelitian

Dari beberapa jenis baja karbon diambil populasi jenis baja karbon rendah sebagai specimen penelitian dengan jumlah 10 buah specimen. 1 specimen original (tanpa di spray) dan 3 specimen untuk masing-masing 3 variabel.

2.2.2. Sampel Penelitian

Sampel yang digunakan dalam penelitian ini adalah baja karbon rendah dengan kadar karbon 0-0,3% C, yang akan dilapisi material kromium menggunakan metode thermal spray coating dengan variasi jarak nozzle. Dari variasi jarak nozzle terhadap specimen maka akan di buat 1 specimen original (tidak di spray) dan 9 specimen yang mewakili 3 variabel berbeda. 2.2.3. Variabel

Variabel bebas dalam penelitian ini adalah variasi jarak nozzle mulai dari 50 mm, 70 mm, dan 90 mm. Variabel kontrol dalam penelitan ini adalah jumlah lapisan 20, suhu 400o C, dan

tekanan oksigen 0,06 Mpa. Sedangkan untuk variabel terikatnya adalah tingkat kekerasan specimen.

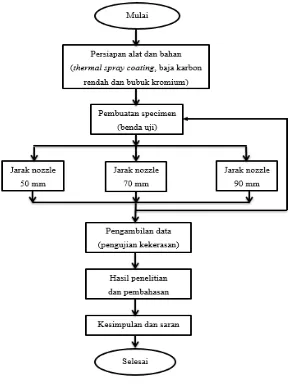

2.3 Berikut penjelasan mengenai diagram alir penelitian:

a. Dalam hal ini adalah dimulainya penelitian tentang pengaruh variasi jarak nozzle terhadap kekerasan material baja karbon rendah dengan metode thermal spray coating.

b. Persiapan Alat dan Bahan

c. Sebelum pembuatan specimen siapkan terlebih dahulu alat dan bahan yaitu seperangkat alat thermal spray coating, baja karbon rendah sebanyak 9 buah dengan dimensi ukuran 10 cm x 5 cm x 0,3 cm, dan bubuk kromium.

d. Pembuatan Specimen

e. Setelah semua alat dan bahan siap, maka langkah selanjutnya adalah pembuatan specimen dengan parameter suhu 400o C, tekanan oksigen 0,06 Mpa, dan jumlah lapisan sebanyak

58

f. Setiap variabel dibuat 3 specimen. Pembuatan specimen dilakukan di Laboratorium Teknik Mesin Universitas Muhammadiah Semarang.

g. Specimen telah sesuai dengan yang diinginkan atau tidak, apabila belum sesuai dengan yang diinginkan maka ulangi lagi ke tahap pembuatan specimen. apabila sudah tinggal ke tahap selanjutnya yaitu pengambilah data.

h. Pengambilan Data

i. Setelah pembuatan maka didapat 9 specimen yang kemudian dilakukan pengujian kekerasan rockwell untuk mendapatkan data yang diperlukan. Pengujian dilakukan di Laboratorium Bahan Teknik Mesin Universitas Muhammadiah Semarang.

j. Hasil Penelitian

2.4. Flowchart

Gambar 2.1. Flowchart

59 2.5. Tahap Penelitian

2.5.1. Pembentukan Sampel

Sebelum penelitian terlebih dahulu memotong bahan dengan ketentuan dimensi yaitu 10 cm x 5 cm x 0,3 cm seperti pada Gambar 3.15. Ketentuan dimensi tersebut di peroleh dengan cara memotong bahan menggunakan mesin pemotong plat logamdan menggunakan sigmat untuk mendapatkan keseragaman dimensi awal seperti pada Gambar 3.2.

Gambar 2.2. Dimensi bahan. 2.5.2. Preparasi Permukaan

Tujuan dari preparasi permukaan adalah mempersiapkan bahan agar memiliki kondisi yang sesuai untuk proses pelapisan. Preparasi yang dilakukan memiliki beberapa tahapan, yang pertama yaitu proses merapikan bagian pinggir bahan yang tajam karena proses pemotongan. Setelah bagian pinggiran bahan yang tajam selesai di gerenda kemudian membersihkan permukaan (degreasing) dengan amplas kasar yang bertujuan untuk membersihkan permukaan sempel dari kotoran, minyak atau korosi. Kemudian dibersihan lagi dengan menggunakan amplas halus supaya mendapatkan permukaan bahan yang lebih halus. Setelah bahan selesai di amplas langkah selanjutnya yaitu membersihkan bahan dengan air dan kain untuk membersihkan sisa-sisa kotoran setelah diamplas. Kemudian dikeringan dengan lap kering lalu jemur dibawah sinar matahari sebentar sebelum dimasukan kedalam alat pemanas (furnace). Bahan sebelum dan sesudah di preparasi seperti pada Gambar 2.3.

Gambar 2.3. Bahan sebelum dan sesudah dipreparasi. 2.6. Pelapisan Thermal Spray Coating

Langkah pertama yang dilakukan adalah menyiapkan bahan dan seperangkat alat spray coating. Kemudian aktifkan mesin spray coating dan mengatur beberapa parameter proses, seperti tercantum pada table 3.1.

Tabel 2.2. Spray Parameter.

No Spray Parameter Satuan

1 Jumlah lapisan 20 lapisan

2 Suhu 400o C

60

Selanjutnya dilakukan pemanasan awal (preheating) bahan dengan oven pemanassampai suhu 400o C. Kemudian dilakukan pelapisan benda uji dengan serbuk kromium sebanyak 20

lapisan (spray). Variasi jarak nozzle spray mulai dari 50 mm, 70 mm, dan 90 mm.

Tekanan oksigen yang digunakan 0,06 Mpa. Tidak ada jarak waktu pada setiap kali pelapisan karena pelapisan dilakukan secara berlanjut terus menerus hingga memenuhi jumlah lapisan yang di inginkan. Setelah proses spray selesai maka specimen dibiarkan mendingin kemudian dilepas dari penjepit. Setelah specimen dingin maka siap untuk diuji kekerasannya. Alat thermal spray coating dapat dilihat seperti pada Gambar 2.4.

Gambar 2.4. Seperangkat alat thermal spray coating.

3. Hasil Penelitian dan Pembahasan

3.1. Data Penelitian

Data adalah hasil yang diperoleh dari penelitian, data-data tersebut berupa angka-angka yang menunjukan berupa harga atau nilai dari masing-masing perlakuan. Angka-angka tersebut meliputi nilai dari kekerasan yang didapatkan setelah pelapisan. Pada pengambilan data pengujian kekerasan Rockwell dengan melapisi baja karbon rendah menggunakan kromium yang memiliki titik leleh lebih tinggi dari baja karbon rendah yaitu sebesar 1900o C

sedangkan untuk baja karbon rendah memiliki titik leleh sebesar 1550o C sehingga apabila baja

karbon dilapisi dengan kromium tingkat kekerasan permukaan baja akan mengalami peningkatan. Dalam pengambilan data dikenakan 3 kali penekanan pada setiap sampel dari total 10 sampel yang dibuat sehingga menghasilkan 30 titik tekan yang nantinya akan diambil rata-rata pada setiap variabel yang diwakili oleh 3 sampel dengan beban penekanan masing-masing sampel 100 kg[8][9].

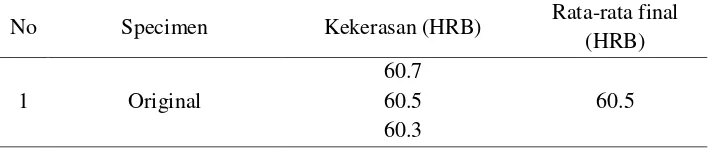

Setelah dilakukan pengujian maka didapat data-data sebagai berikut ; specimen yang tidak mendapatkan proses pelapisan. Specimen ini yang nantinya digunakan untuk membandingkan hasil dari baja karbon rendah yang tidak mendapatkan proses pelapisan dengan yang mendapat proses pelapisan, apakah nilai kekerasannya akan meningkat atau tidak. Data pengujian specimen 1 dapat dilihat pada Tabel 3.1.

Tabel 3.1. Hasil pengujian kekerasan specimen 1.

No Specimen Kekerasan (HRB) Rata-rata final (HRB)

1 Original

60.7

60.5 60.5

61

Specimen 2, 3, 4 yaitu specimen yang mendapat pelapisan dengan jarak nozzle 50 mm. Nilai kekerasan specimen 2, 3, 4 dapat dilihat pada Tabel 3.2.

Tabel 3.2. Hasil pengujian kekerasan specimen 2,3,4.

Specimen Kekerasan (HRB) Rata-rata (HRB) Rata-rata final (HRB)

2 63.9 63.9 63.8 63.86

63.78

3 63.7 63.8 63.8 63.76

4 63.6 63.7 63.9 63.73

Specimen 5, 6, 7 yaitu specimen yang mendapat pelapisan dengan jarak nozzle 70 mm. Nilai kekerasan specimen 5, 6, 7 dapat dilihat pada Tabel 4.3.

Tabel 3.3. Hasil pengujian kekerasan specimen 5,6,7.

Specimen Kekerasan (HRB) Rata-rata (HRB) Rata-rata final (HRB)

5 62.1 62.6 63.0 62.56

62.50

6 62.7 61.9 62.6 62.40

7 62.6 62.5 62.5 62.53

Specimen 8, 9, 10 yaitu specimen yang mendapat pelapisan dengan jarak nozzle 90 mm. Nilai kekerasan specimen 8, 9, 10 dapat dilihat pada Tabel 4.4.

Tabel 3.4. Hasil pengujian kekerasan specimen 8,9,10.

Specimen Kekerasan (HRB) Rata-rata (HRB) Rata-rata final (HRB)

8 61.3 61.4 61.3 61.33

61.37

9 61.5 61.4 61.3 61.40

10 61.4 61.1 61.7 61.40

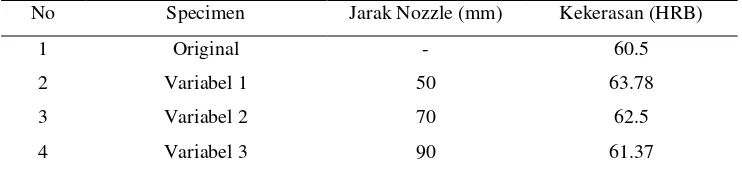

Specimen semua variabel yaitu specimen yang mendapat pelapisan dengan jarak nozzle 50 mm, 70 mm, dan 90 mm. Nilai kekerasan specimen semua variabel dapat dilihat pada Tabel 4.5.

Tabel 3.5. Nilai kekerasan semua variabel.

No Specimen Jarak Nozzle (mm) Kekerasan (HRB)

1 Original - 60.5

2 Variabel 1 50 63.78

3 Variabel 2 70 62.5

4 Variabel 3 90 61.37

62

Gambar 3.1. Diagram kekerasan semua variabel.

3.2. Pembahasan

Pada gambar 4.1 menunjukan bahwa specimen original yang tidak dilapisi kromium memiliki kekerasan 60,5 HRB. Setelah dilakukan pelapisan pada specimen variabel 1 dengan jarak nozzle spray 50 mm didapatkan nilai kekerasan sebesar 63,78 HRB, pada specimen variabel 2 dengan jarak nozzle spray 70 mm didapatkan nilai kekerasan sebesar 62,50 HRB, pada specimen variabel 3 dengan jarak nozzle spray 90 mm didapatkan nilai kekerasan sebesar 61,37 HRB.

Dari data tersebut dapat dilihat bahwa semakin dekat jarak nozzle spray terhadap specimen maka akan didapatkan kekerasan yang lebih besar karena jarak nozzle dapat memberikan pengaruh terhadap ketebalan lapisan yang dihasilkan, hal ini dikarenakan jarak coating akan mempengaruhi banyaknya droplet yang mencapai permukaan substrat, semakin dekat jarak nozzle maka kromium yang menempel pada specimen akan semakin tebal sehingga akan menaikan kerapatan permukaan dan porositas coating seperti pada Gambar 4.2 yang menyebabkan nilai kekerasannya meningkat.

Gambar 3.2. Porositas coating.

4. Kesimpulan dan Saran

4.1. Kesimpulan

Berdasarkan data yang didapat dari pengujian kekerasan rockwell specimen yang telah dilakukan proses thermal spray coating dengan variasi jarak nozzle spray sebagai variabel

63

bebasnya, maka dapat diambil kesimpulan bahwa variasi jarak nozzle spray sangat berpengaruh terhadap tingkat kekerasan specimen.

a. Material original yang tidak mendapatkan perlakuan pelapisan yang kemudian diuji sebanyak tiga titik tekan menggunaan alat rockwell hardness testing hanya memiliki kekerasan rata-rata sebesar 60,5 HRB. Specimen yang mendapatkan perlakuan pelapisan dengan jarak nozzle spray 50 mm memiliki kekerasan rata-rata sebesar 63,78 HRB atau naik sebesar 3,28 HRB dari rata-rata kekerasan specimen original. B

b. Specimen yang mendapatkan perlakuan pelapisan dengan jarak nozzle spray 70 mm memiliki kekerasan rata-rata sebesar 62,50 HRB atau naik sebesar 2,0 HRB dari rata-rata kekerasan specimen original. Specimen yang mendapatkan perlakuan pelapisan dengan jarak nozzle spray 90 mm memiliki kekerasan rata-rata sebesar 61,37 HRB atau naik sebesar 0,87 HRB dari rata-rata kekerasan specimen original.

c. Dari keseluruhan hasil dan data yang di dapat maka dapat disimpulkan bahwa semakin dekat jarak nozzle spray akan semakin meningkatkan kekerasan specimen karena semakin dekat jarak nozzle spray maka semakin tebal lapisan yang didapat sehingga akan menaikan kerapatan permukaan dan porositas coating yang menyebabkan nilai kekerasannya meningkat.

4.2. Saran

Setelah penelitian dilakukan diharapkan hasil penelitian dapat digunakan sebagai acuan penelitian yang akan dilakukan pada masa mendatang dengan harapan peneltitian berikutnya akan lebih baik dari penelitian yang sebelumnya. Dari hasil penelitian ini maka penulis memberikan saran supaya peneliti yang mendatang jauh lebik baik.

a. Perlu menggunakan elemen pemanas untuk menstabilkan suhu material saat melakukan proses spray, sebaiknya specimen yang akan di lakukan pelapisan benar-benar bersih dari korosi atau kontaminasi lingkungan agar material pelapis dapat menempel dengan baik. b. Tekanan udara yang digunakan harus stabil agar material pelapis dapat keluar dengan

stabil, Untuk penelitian selanjutnya harus dapat memahami bagaimana cara mengoprasikan alat agar tidak terjadi kesalahan saat melakukan pembuatan specimen.

c. Perlu dilakukan pengujian ketebalan lapisan dan uji SEM (Scaning Electron Microscopy) guna mengetahui structur micro lapisan.

d. Perlu dilakukan pengujian thermal gravimetri analysis (TAG) untuk mengetahui ketahanan specimen terhadap temperatur dengan mengamati perubahan fasa ketika dipanaskan. e. Pada peneliti selanjutnya dapat mengontrol keluarnya material yang akan digunakan

sebagai bahan pelapisan.

5. Referensi

[1] Sri Argarini. Makalah industri besi baja. Diambil dari : https://www.scribd.com/doc/187874902/Makalah-Industri-Besi-Baja.

[2] Nursiami, Siti, Ana Yustika, Luthfia Rizqy A, Fransisca D. 2012. Makalah kromium, molybdenum dan wolfram. Universitas Negeri Semarang.

[3] Arthana, Gede, Iwayan. 2014. Ketahanan aus lapisan Ni-Cr pada dinding silinder linier dengan menggunakan powder flame spray coating, Denpasar : Universitas Udayana.

[4] Leny Dwijayanti. 2011. Thermal spray coating. http://dwijayantileny.blogspot.co.id/2011/ 09/thermal-spray-coating.html

[5] N, Ain, Qurrotal. 2012. Aplikasi electroless dan thermal spray coating. Diambil dari : https://www.scribd.com/doc/117489010/Electroless-Thermal-Spray.

64

[7] Larasati Fitrianova, Setiyorini Yuli. 2013. Pengaruh variasi jarak nozzle dan tekanan gas pada pelapisan ni-20Cr dengan metode spray terhadap ketahanan korosi temperatur tinggi. Institut Teknologi Sepuluh Nopember (ITS) Surabaya.

[8] Syukuri Zikrina. Pengujian kekerasan. https://www.scribd.com/doc/ 306780754/ Pengujian-Kekerasan.