46

Pengaruh Variasi Suhu Dalam Proses

Thermal Spray

Coating

Untuk Menambah Kekerasan Material Baja

Karbon Rendah

Tris Sugiarto1, Beta Hendrian2, dan Fian Erfianto3

1,2,3 Teknik Mesin Sekolah Tinggi Teknik Wiworotomo Purwokerto

Jl. Sumingkir No. 1 Purwokerto Barat 53130

e-mail : [email protected], [email protected] , [email protected]

Abstrak

Ada beberapa cara untuk proses pelapisan permukaan salah satunya adalah thermal Spray coating. Tujuan penelitian ini adalah untuk mengetahui perbedaan suhu material berpengaruh terhadap kekerasan specimen dengan kromium sebagai pelapis dalam proses thermal spray coating. Penelitian ini menggunakan specimen berupa baja karbon rendah yang berjumlah 10 buah dengan dimensi 50 mm x 30 mm x 3 mm dengan tekanan oksigen sebesar 0,06 Mpa, jarak nozel 70 mm, dan jumlah lapisan sebanyak 20. Variasi dilakukan pada suhu 550oC, 600oC, dan 650oC. Setelah dilakukan pengujian dengan metode rockwell maka terlihat grafik kenaikan kekerasan dibandingkan dengan yang tidak mendapat perlakuan spray (original). Hasil nilai kekerasan pada specimen original adalah 60,5 HRB, sedangkan hasil nilai dengan variasi suhu 550oC sebesar 62,29 HRB atau naik sebesar 2,95%, hasil nilai dari variasi suhu 600oC sebesar 63,62 HRB atau naik sebesar 5,15%, dan hasil nilai dari variasi suhu 650oC sebesar 64,62 HRB atau naik sebesar 6,8%. Dengan hasil tersebut maka dapat disimpulkan bahwa semakin tinggi suhu yang digunakan maka semakin naik tingkat kekerasan yang diperoleh. Hal ini disebabkan fasa atom dari material bergerak selama pemanasan berlangsung, kemudian dari proses spray kristal-kristal dari kromium masuk kedalam permukaan material tersebut yang membuat material menjadi lebih keras. Suhu terbaik dalam penelitian ini adalah 650 oC.

Kata Kunci : Suhu, Thermal Spray Coating, Kekerasan

1. Pendahuluan

Baja karbon rendah merupakan baja dengan kandungan unsur karbon dalam struktur baja kurang dari 0,3% C[1]. Baja jenis ini digunakan sebagai bahan baku untuk pembuatan pipa

gedung, jembatan, poros roda, sproket dan yang lainnya. Semakin berkembangnya teknologi pada masa ini maka kekuatan, kekerasan, ketahanan sebuah material dapat di naikan dari kondisi sebelumnya dengan menambahkan material baru dengan cara thermal spray coating. Thermal spray merupakan proses dimana prinsip kerjanya adalah satu material (dalam bentuk

wire, rod, atau powder) dipanaskan oleh sumber panas, setelah material meleleh langsung ditekan oleh udara tekan[2] sehingga langsung menempel pada permukaan benda kerja

membentuk lapisan baru. Kromium (24Cr) dapat memberikan kekuatan dan kekerasan baja lebih meningkat, tahan korosi dan tahan aus. Suhu merupakan salah satu faktor penting yang mempengaruhi hasil pelapisan[3]. Perubahaan variasi suhu akan mempengaruhi tingkat

kekerasan pada hasil pelapisan[4]. Suhu material yang rendah menyebabkan hasil lapisan

menjadi tidak merata karena atom-atom dari material yang belum terbuka. Berdasarkan uraian diatas maka penulis tertarik untuk melakukan penelitian tentang sifat kekerasan dan menggunakan variasi suhu sebagai variabel bebasnya dengan menggunakan suhu dari 550oC,

600oC, 650oC yang bertujuan untuk mengetahui pengaruh dari perbedaan suhu specimen yang

dispray dengan kromium terhadap tingkat kekerasan.

2. Metode Penelitian

47

perhitungan. Yang akan di jadikan sebagai objek penelitian adalah baja karbon rendah yang memiliki kadar karbon 0 – 0,3%[5].

2.1 Peralatan yang digunakan

Adapun peralatan utama yang digunakan dalam proses penelitian ini adalah alat thermal spray coating sebagaimana dilihat dibawah ini;

Gambar 2.1 Alat thermal spray coating 3.1. Proses pembuatan spesimen

a. Pembentukan spesimen, Pembentukan spesimen dilakukan dengan dimensi yaitu panjang 50 mm x lebar 30 mm x tebal 3 mm dimana dimensi tersebut di peroleh dengan cara memotong bahan specimen menggunakan mesin potong dan gergaji mesin. Setelah melakukan pemotongan langkah yang selanjutnya merapikan bahan specimen yang masih belum rata menggunakan mesin gerinda.

b. Preparasi permukaan, Tujuan dari preparasi permukaan adalah mempersiapkan specimen

agar memiliki kondisi yang sesuai untuk proses pelapisan. Proses pembersihan permukaan (degreasing) yang pertama dengan amplas kasar bertujuan untuk membersihkan permukaan sempel dari kotoran, minyak atau korosi. Kemudian dibersihan lagi dengan menggunakan amplas halus supaya mendapatkan permukaan specimen yang lebih halus. Langkah kedua yaitu membersihkan specimen dengan air dan kain untuk membersihkan sisa-sisa kotoran setelah diamplas. Kemudian dikeringan dengan sinar matahari sebelum dimasukan kedalam

oven pemanas.

c. Pelapisan Menggunakan Metode Thermal Spray, Langkah pertama yang dilakukan pada proses pelapisan adalah pemasangan sempel pada penjepit kemudian mengaktifkan mesin

Thermal Spray dan mengatur parameter proses seperti pada tabel 2.

Tabel 2.1 parameter proses spray coating

Spray Parameter Satuan

Jumlah lapisan Tekanan Oksigen Jarak spray

20 0,06 Mpa

70 mm

Selanjutnya dilakukan pemanasan awal (preheating) sampel dengan oven pemanastanpa menggunakan serbuk pelapis, pemanasan dilakukan sesuai variabel yang diinginkan yaitu dengan suhu 550°C, 600°C, dan 650°C. Kemudian dilakukan pelapisan benda uji dengan serbuk kromium sebanyak 20 kali pelapisan (spray). Tidak ada jarak waktu pada setiap kali

µA

Rising Air Powder

Air

Kv

Power

48

pelapisan karena pelapisan dilakukan secara berlanjut terus menerus hingga memenuhi jumlah lapisan yang di inginkan. Setelah proses spray selesai maka specimen dibiarkan mendingin kemudian dilepas dari penjepit dan dilanjutkan dengan suhu 550°C, 600°C, dan 650°C masing-masing 3 specimen yang telah dilapisi (spray) oleh kromium. Thermal spray coating

dipakai sebagai alat untuk menyemprotkan kromium ke specimen[6]. Kemudian setelah dilakukan penyemprotan maka specimen dapat di lakukan pegujian. Dalam tahap ini langkah pertama yang dilakukan pada proses pelapisan adalah pemanasan awal (preheating) Specimen

dengan oven pemanas (furnace) guna mendapatkan suhu yang diinginkan yaitu 550°C, 600°C, dan 650°C tanpa menggunakan serbuk pelapis. Pemanasan ini membutuhkan waktu sekitar 20-25 menit.

Gambar 2.2. Proses pemanasan bahan specimen

Kemudian mengaktifkan mesin Spray Coating dan mengatur tekanan oksigen 0,6 Mpa. Setelah waktu pemanasan cukup specimen dikeluarkan dari oven pemanas dan langsung dilakukan penyikatan permukaan specimen dari sisa kotoran yang menempel. Kemudian dilakukan pengukuran suhu specimen dengan menggunakan alat thermo couple untuk mendapatkan suhu yang sesuai sebelum disemprotkan menggunakan alat spray coating.

Kemudian dilakukan pelapisan specimen dengan metode spray coating dan serbuk kromium sebagai pelapisnya dengan jarak nozlee 70 mm, tekanan oksigen 0,06 Mpa, jumlah lapisan 20, dan dimulai dari suhu 550oC, 600oC, dan 650oC.

Gambar 2.3. Proses penyemprotan specimen

Setelah proses spray selesai maka specimen dilepas dari penjepit dan dibiarkan mendingin menyesuaikan suhu ruangan. Kemudian siap untuk dilakukan pengujian kekerasan.

2.2 Proses pengujian

49

mengetahui tingkat kekerasan permukaan pada specimen, yang nantinya dapat diketahui apakah specimen akan mengalami peningkatan kekerasan atau tidak setelah dilapisi menggunakan chromium. Karena specimen yang akan diuji merupakan baja karbon rendah maka cukup menggunakan ball identer mm 1/16” sebagai penekan pada mesin Rockwell

dimana satuan dari ball identer itu sendiri yaitu HRB[7].

3. Hasil Penelitian Dan Pembahasan 3.1 Penyajian data

Pada pengambilan data pengujian uji kekerasan Rockwell dengan melapisi baja karbon rendah menggunakan kromium yang memiliki titik leleh lebih tinggi dari baja karbon rendah yaitu sebesar 1900 oC sedangkan untuk baja karbon memiliki titik leleh sebesar 1550 oC

sehingga apabila baja karbon dilapisi dengan kromium tingkat kekerasan permukaan baja akan mengalami peningkatan. Dalam pengambilan data dikenakan 3 kali penekanan pada setiap sampel dari total 10 sampel yang dibuat sehingga menghasilkan 30 titik tekan yang nantinya akan diambil rata-rata pada setiap variabel yang diwakili oleh 3 sampel dengan beban masing-masing sampel 100 kg. Pada pengujian ini didapat sampel hasil dari proses thermal spray coating yang di uji kekerasan dengan metode Rockwell menggunakan beban 100kg. Setelah dilakukan pengujian kekerasan pada specimen yang tidak atau yang mendapatkan perlakuan suhu 550oC, 600oC, dan 650oC maka didapatkan data mengenai tingkat kekerasan specimen

yang tidak mendapatkan perlakuan lapisan dan juga specimen yang mendapatkan perlakuan lapisan. Specimen yang tidak mendapatkan proses pelapisan dan pemanasan dapat dilihat pada gambar 3.1.

Gambar 3.1. Specimen 1(original).

Hasil dari kekerasan specimen original atau tidak mendapat perlakuan pemanasan dan

spray.

Tabel 3.1 Data hasil kekerasan specimen original

No Specimen Kekerasan HRB Rata-rata

1 Tanpa Perlakuan

60,7

60,5 60,5

50

Gambar 3.2. Grafik kekerasan specimen 1(original).

Berdasarkan hasil pengujian kekerasan rockwell pada specimen original didapatkan hasil nilai kekerasan pada titik 1 sebesar 60,7 HRB, pengulangan pada titik 2 sebesar 60,5 HRB, pengulangan pada titik 3 sebesar 60,3 HRB, kemudian didapat nilai rata-ratanya sebesar 60,5 HRB.

1. Kelompok kedua, yaitu specimen yang mendapat perlakuan suhu sebesar 550oC

Gambar 3.3. Specimen variabel suhu 550oC

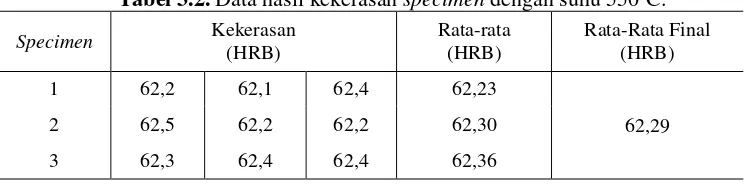

Hasil kekerasan dari specimen dengan variasi suhu 550oC

Tabel 3.2. Data hasil kekerasan specimen dengan suhu 550oC.

Specimen Kekerasan

(HRB)

Rata-rata (HRB)

Rata-Rata Final (HRB) 1 62,2 62,1 62,4 62,23

62,29 2 62,5 62,2 62,2 62,30

3 62,3 62,4 62,4 62,36

60,7

60,5

60,3

60,1 60,2 60,3 60,4 60,5 60,6 60,7 60,8

1 2 3

N

il

ai

ke

ke

rasan

(

H

R

B

)

51

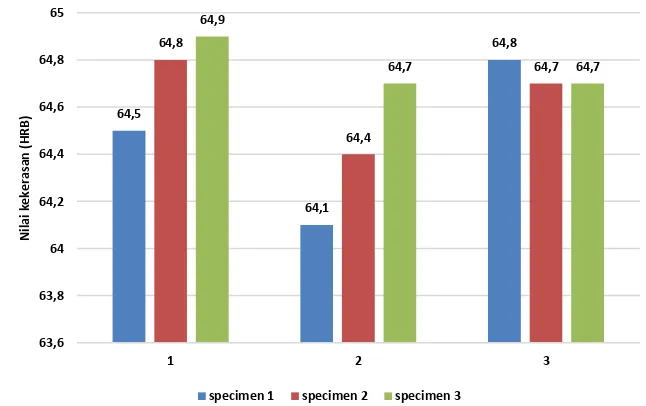

Gambar 3.4. Grafik kekerasan specimen pada suhu 550 oC.

Berdasarkan hasil pengujian kekerasan rockwell pada specimen 1,2,3 dengan perlakuan suhu 550oC, tekanan oksigen 0,06 Mpa, jumlah lapisan sebanyak 20, dan jarak nozzle spray 70

mm didapatkan nilai rata-rata kekerasan pada specimen 1 sebesar 62,23 HRB, nilai rata-rata kekerasan pada specimen 2 sebesar 62,30 HRB, nilai rata-rata kekerasan pada specimen 3 sebesar 62,36 HRB, kemudian dari tiga specimen didapat nilai rata-ratanya sebesar 62,29 HRB. Dan Kelompok ketiga, yaitu specimen yang mendapat perlakuan suhu sebesar 600oC.

Gambar 3.5 . Specimen variasi suhu 600oC

Hasil dari kekerasan specimen dengan variasi suhu 600oC.

Tabel 3.3. Data hasil kekerasan specimen dengan suhu 600oC.

Specimen Kekerasan

52

Gambar 3.6. Grafik kekerasan specimen pada suhu 600 oC.

Berdasarkan hasil pengujian kekerasan rockwell pada specimen 1,2,3 dengan perlakuan suhu 600oC, tekanan oksigen 0,06 Mpa, jumlah lapisan sebanyak 20, dan jarak nozzle spray 70

mm didapatkan nilai rata-rata kekerasan pada specimen 1 sebesar 63,46 HRB, nilai rata-rata kekerasan pada specimen 2 sebesar 63,63 HRB, nilai rata-rata kekerasan pada specimen 3 sebesar 63,76 HRB, kemudian dari tiga specimen didapat nilai rata-ratanya sebesar 63,62 HRB.

2. Kelompok keempat, yaitu specimen yang mendapat perlakuan suhu sebesar 650oC

Gambar 3.7. Specimen variasi suhu 650oC

hasil dari kekerasan specimen dengan variasi suhu 650oC.

Tabel 3.4. Data hasil kekerasan specimen dengan suhu 650oC.

Specimen Kekerasan

53

Gambar 3.8. Grafik kekerasan specimen pada suhu 650 oC.

Berdasarkan hasil pengujian kekerasan rockwell pada specimen 1,2,3 dengan perlakuan suhu 650oC, tekanan oksigen 0,06 Mpa, jumlah lapisan sebanyak 20, dan jarak nozzlespray 70 mm

didapatkan nilai rata-rata kekerasan pada specimen 1 sebesar 64,46 HRB, nilai rata-rata 550oC mendapatkan kenaikan kekerasan terendah dibandingan yang original yaitu sebesar

62,29 HRB, sedangkan hasil dengan variabel bebas 3 dengan suhu 650oC mendapatkan

kenaikan tertinggi dibandingan yang original yaitu sebesar 64,62 HRB. Hal ini dapat disimpulkan bahwa semakin tinggi suhu yang digunakan maka semakin naik tingkat kekerasan yang didapat. Ini dikarenakan semakin tinggi suhu berpengaruh terhadap fasa atom, yang mengakibatkan ikatan atom dari material dalam hal ini baja karbon rendah bergerak, dengan demikian kristal-kristal kromium yang disemprotkan kematerial lebih banyak yang menyelinap (interstiti) masuk di sela-sela atom atau disekitar kristal satu dengan yang lain didalam material tersebut sehingga akan terbentuk larutan padat interstiti dalam subtrat tersebut. yang akan menyebabkan kromium dan material menyatu, dengan kerapatan dan porositas yang tinggi akan menjadi lebih kuat dan keras setelah material tersebut didinginkan menyesuaikan suhu ruangan. Masuknya atom-atom kedalam permukaan material membentuk fase baru yang disebut karbida besi yang mempunyai sifat yang keras.

4. Kesimpulan Dan Saran 4.1 Kesimpulan

Berdasarkan data yang diambil dari masing-masing specimen yang telah mendapat perlakuan spray dengan variabel perbedaan suhu material maka dapat diambil kesimpulan bahwa suhu sangat berpengaruh dalam proses meningkatkan kekerasan pada material baja karbon rendah. Material original yang tidak mendapatkan perlakuan spray yang kemudian diuji sebanyak tiga titik tekan menggunakan Rockwell hanya memiliki kekerasan rata-rata sebesar 60.5 HRB. Sedangkan specimen yang mendapat perlakuan spray dengan suhu 550 oC

memiliki kekerasan sebesar 62,29 HRB atau naik sebesar 2,95% dari rata-rata kekerasan

54

specimen original. Kemudian specimen yang mendapat spray dengan suhu 600 oC memiliki

kekesaran sebesar 63,62 HRB atau naik sebesar 5,15% dari rata-rata kekerasan specimen

original. Kemudian specimen yang mendapat perlakuan spray dengan suhu 650 oC memiliki

kekerasan sebesar 64,62 HRB atau naik sebesar 6,8% dari rata-rata kekerasan specimen

original. Dengan demikian maka dapat disimpulkan bahwa semakin tinggi suhu material (baja karbon rendah) maka akan semakin meningkatkan kekerasan pada specimen.

4.2 Saran

Ada beberapa saran bagi peneliti selanjutnya yang akan melakukan penelitian dengan menggunakan mtode yang sama, antara lain :

a. Sebaiknya perlakuan dilengkapi oven pemanas untuk lebih memudahan peneliti selanjutnya melakuan penelitian.

b. Pada peneliti selanjutnya dapat mengontrol keluarnya material yang akan digunakan sebagai bahan pelapisan dan menggunakan variasi suhu yang lebih tinggi dengan material yang sama.

c. Penelitian selanjutnya ditambahkan satu specimen yang dipanaskan dan satu specimen yang dipanaskan kemudian dispray untuk perbandingan, tekanan udara yang digunakan harus stabil agar material pelapis dapat keluar dengan stabil.

5. Daftar Pustaka

[1] Sri Argarini, 2016, Makalah industri besi baja, https://www.scribd.com/doc/187874902/ Makalah-Industri-Besi-Baja (Diakses pada 20 maret 2016).

[2] Arthana, Gede, Iwayan. 2014. Ketahanan aus lapisan Ni-Cr pada dinding silinder linier dengan menggunakan powder flame spray coating (Tesis). Denpasar : Universitas Udayana.

[3] Ndawa Jimmy. Jurnal Keausan. https://www.scribd.com/document/84321508/jurnal-keausan.

[4] Yansah Rudi, 2016. Thermal spray method coating. Diambil dari :https://www.scribd.com/presentation/70256658/Thermal-Spray-Method-Coating (Diakses tenggal 23 maret 2016).

[5] Syukuri Zikrina. Pengujian kekerasan. :https://www.scribd.com/doc/ 306780754/

Pengujian -Kekerasan (Diakses pada 3 april 2016).

[6] Nursiami, Siti, Ana Yustika, Luthfia Rizqy A, Fransisca D. 2012, kromium, molybdenum dan wolfram. Semarang : Universitas Negeri Semarang.