Unjuk Kerja Kompor Gas-Biomassa dengan Bahan Bakar

Pellet Biomassa dari Limbah Bagas Tebu

Dijan Supramono

*dan Resiana Winata

Departemen Teknik Kimia, Universitas Indonesia, Depok, Indonesia

*E-mail: dsupramo@che.ui.ac.id

A B S T R A K

Kompor biomassa konvensional yang ada saat ini, yang menggunakan pembakaran langsung, masih memiliki permasalahan dengan emisi gas CO yang lebih tinggi dibandingkan kompor LPG. Pada penelitian ini, dirancang suatu kompor gas-biomassa menggunakan prinsip

top-lit updraft gasifier yang memanfaatkan pembakaran gas hasil pirolisa pellet biomassa di

bagian atas kompor. Gas pirolisa dihasilkan dari reaksi antara udara terbatas yang dialirkan ke atas dengan gas yang keluar dari permukaan pellet. Pembakaran fasa gas ini diharapkan menghasilkan emisi gas CO yang lebih rendah dibanding dengan pembakaran langsung fasa padat. Kompor memiliki diameter dalam sebesar 15 cm, diameter luar 20 cm, tinggi reaktor gasifikasi 51 cm. Kompor menggunakan pellet biomassa dari limbah bagas yang mengandung

volatile matter tinggi. Untuk setiap run, massa pellet biomass yang digunakan adalah 1,4 kg,

sedang laju alir total udara sekitar 0,002 m3/detik. Dengan memvariasikan rasio antara laju alir

udara sekunder untuk pembakaran terhadap udara primer untuk pirolisa dari 6:1 hingga 21:1, didapatkan bahwa emisi gas CO rata-rata terendah (16,4 ppm) terjadi pada pembakaran dengan rasio udara 11:1, temperatur nyala api tertinggi (544,4oC) pada pembakaran dengan rasio udara 6:1 dan efisiensi termal tertinggi (55%) pada pembakaran dengan rasio udara 21:1.

Kata kunci: bagas; kompor gas-biomassa; pellet biomassa; top-lit updraft gasifier

1. Pendahuluan

Bahan bakar kompor saat ini berasal dari minyak tanah dan LPG yang merupakan produk pengolahan bahan bakar fosil. Karena bahan bakar fosil termasuk energi

tak terbarukan. Di samping itu,

penggunaannya akan menaikkan emisi CO2

di atmosfir. Pemerintah juga masih

mengimpor LPG untuk memenuhi

kebutuhan LPG nasional tersebut, di mana pada tahun 2007 saja impor LPG telah mencapai angka 50.193 metrik ton [1]. Berdasarkan kondisi yang telah diuraikan tersebut, Indonesia memerlukan suatu energi alternatif yang bersifat terbarukan dan tersedia melimpah di Indonesia sehingga dapat menggantikan fungsi bahan

bakar fosil tersebut, salah satunya adalah biomassa [2].

Meskipun persediaan biomassa yang dimiliki oleh Indonesia sangat melimpah, tetapi kompor biomassa yang ada saat ini masih memiliki efisiensi termal yang rendah dan emisi CO yang tinggi [3][4]. Tingginya emisi CO sebagai konsekwensi adanya penyerapan panas oleh massa bahan bakar

padat yang mempunyai luas

permukaan/massa yang rendah. Hal ini menyebabkan temperatur di permukaan pellet menjadi rendah dan konversi dari karbon ke CO2 menjadi terhambat.

Berdasarkan data WHO (World

Health Organization) 2007, populasi penduduk Indonesia yang menggunakan

bahan bakar padat sebesar 72% dari 217,13 juta penduduk Indonesia dan kematian per tahun akibat dari polusi udara di dalam ruangan tertutup mencapai 15.300 jiwa [5]. Peningkatan kadar gas CO yang melebihi

ambang batas di atmosfer akan

menyebabkan haemoglobin dalam darah lebih cenderung mengikat CO dibandingkan O2 sehingga beracun bagi tubuh. Oleh

karena itu, perlu ditemukan suatu solusi untuk mengembangkan kompor biomassa

beremisi gas CO rendah sehingga

permasalahan energi nasional yaitu ketergantungan terhadap bahan bakar fosil dan bahaya polusi udara dalam ruangan terhadap kesehatan penduduk Indonesia dapat diatasi.

Penelitian mengenai pengembangan kompor biomassa untuk menanggulangi permasalahan emisi gas CO sebenarnya telah banyak dilakukan, mulai dari kompor biomassa tradisional (traditional

biomass-fired stove), kompor biomassa dikembangkan (improved biomass-fired stove), kompor biogas (biogas-fired stove),

hingga kompor biomassa (biomass

gas-fired stove). Kompor gas-biomassa merupakan jenis kompor yang paling

potensial dikembangkan untuk

menggantikan kompor minyak tanah dan kompor LPG, karena memiliki efisiensi energi tinggi dan mampu meminimasi emisi gas berbahaya dari kompor (termasuk gas CO) dengan cara membakar gas yang dihasilkan dari pirolisis biomassa [6].

Beberapa kompor gas-biomassa

yang pernah dirancang adalah wood-gas

turbo stove, di mana konsentrasi gas CO

pada ketinggian 80 cm di atas kompor mencapai 22 ppm [7]. Kemudian, SPRERI

gasifier stove, di mana emisi gas CO sekitar

3-6 ppm yang diukur dengan jarak 1 m dari ketinggian kompor [8]. Anderson merancang

TLUD ND (Top-Lit Updraft Natural Draft) stove yang memanfaatkan konveksi alami,

baik untuk aliran udara primer maupun

udara sekunder [9]. Udara primer adalah udara yang digunakan untuk mendorong terbentuknya gas pirolisa dari pellet biomassa. Udara sekunder adalah udara yang digunakan untuk membakar gas pirolisa untuk membentuk gas CO2. Kompor tersebut

menghasilkan emisi gas CO sebesar 3,5 g/liter [9]. Kompor lain adalah Belonio’s rice

husk TLUD gasifier yang memanfaatkan

aliran konveksi paksa untuk udara primernya

dan konveksi alami untuk udara

sekundernya. Kompor tersebut

menggunakan partikel halus limbah sekam padi yang menghasilkan nyala api biru dan emisi yang rendah, menggunakan biomassa dari sekam padi [10]. Kompor-kompor tersebut menggunakan prinsip top-lit updraft (TLUD) gasification [9]. Prinsip ini

pada dasarnya adalah melakukan penyalaan di bagian atas sehingga terjadi perpindahan panas ke arah bawah. Udara dari bagian bawah unggun dalam jumlah terbatas (udara primer) dialirkan ke atas ke bagian atas unggun sehingga terjadi perpindahan massa udara ke arah atas. Pertemuan antara panas ke bawah dan massa udara ke atas menyebabkan terbentuknya panas sekitar unggun biomassa yang bergerak ke bawah sehingga gas-gas dari pellet-pellet biomassa terlepas (proses pirolisa) dan bereaksi secara tak sempurna dengan udara primer. Gas-gas yang terbentuk adalah gas CO dan asap hidrokarbon. Selanjutnya seluruh gas tersebut mengalir naik dan dibakar sempurna di bagian atas dengan udara sekunder berlebih sehingga dihasilkan gas dengan emisi CO yang rendah. Pada saat bersamaan, panas tetap mengalir ke bawah dan melanjutkan pembentukan gas pirolisa.

Meskipun kompor-kompor dengan prinsip TLUD gasification tersebut sudah cukup berhasil dalam menurunkan emisi gas CO, tetapi pengukuran emisi gas dilakukan setelah gas hasil pembakaran (flue gas) mengalami pengenceran dengan udara luar. Karena itu tidak diketahui berapa

sebenarnya konsentrasi gas CO di flue gas. Kekurangan lain adalah tidak diketahuinya besarnya aliran gas yang optimum baik udara primer maupun sekunder untuk suatu jenis biomassa yang digunakan. Penelitian ini bertujuan efek dari besarnya rasio laju alir udara sekunder terhadap laju alir udara primer terhadap besarnya emisi gas CO di

flue gas dan efisiensi termal kompor serta

menentukan besarnya rasio yang optimum untuk pembakaran dengan gas biomassa bagas tebu yang menghasilkan emisi CO serendah mungkin. Biomassa ini mempunyai kandungan volatile matter tinggi (73,16%)

sehingga mempunyai potensi untuk

menghasilkan gas pirolisa yang cukup banyak. Kompor untuk penelitian dirancang

dengan menggunakan prinsip TLUD

gasification, di mana desain kompor yang

menjadi acuan utama adalah desain

Belonio’s rice husk TLUD gasifier [10].

2. Metode Penelitian

Penelitian meliputi preparasi bahan bakar, pengujian emisi gas CO, temperatur nyala api, dan efisiensi termal sebagai variabel terikat untuk performa kompor gas-biomassa yang dirancang. Alat-alat utama yang dibutuhkan untuk pengujian adalah kompor gas-biomassa hasil fabrikasi, termokopel jenis K yang dihubungkan dengan temperature data logger, gas

analyzer, anemometer untuk mengukur laju

alir udara, alat pencatat waktu (timer), dan panci berdiameter 17 cm. Pellet biomassa dari limbah bagas sebagai bahan bakar mempunyai diameter seragam sebesar 1,5 cm dan panjang 3 cm.

Tahap pengujian terdiri dari pengujian emisi gas CO, temperatur nyala api, dan temperatur air untuk pengujian efisiensi termal kompor dengan metode

Water Boiling Test (WBT) [11]. Ketiga

pengukuran tersebut dilakukan secara simultan

3. Hasil dan Pembahasan

1. Flue gas holes 2. Pot support 3. Handle 4. Burner 5. Secondary air holes 6. Outer wall of stove (aluminium) 7. Insulator (ceramic fiber) 8. Fuel chamber 9. Gasification reactor (mild steel) 10. Annulus

11. Grate (stainless steel 314) 12. Char chamber 13. Char exit door 14. Primary air blower chamber 15. Secondary air blower chamber 16. Primary air supply holes 17. Secondary air supply holes 18. Stove support

Gambar 1. Rancangan kompor gas-biomassa secara umum

3.1. Fabrikasi Kompor

Rancangan kompor gas-biomassa ditunjukkan di Gambar 1. Kompor gas-biomassa menggunakan bahan bakar pellet bagas tebu sebanyak 1,4 kg. Kompor tersebut mempunyai dua ruang berupa dua silinder yang konsentrik sehingga terdapat annulus antara kedua silinder tersebut. Silinder bagian dalam merupakan reaktor gasifikasi dengan diameter 15 cm dan tinggi 51 cm di mana pellet bagas tebu diletakkan dan udara primer dialirkan dari bawah unggun pellet ke atas. Pada annulus antara kedua silinder dialirkan udara sekunder yang berfungsi sebagai sumber oksigen untuk reaksi pembakaran gas pirolisa di bagian atas kolom. Bahan konstruksi utama kompor gas-biomassa terbuat dari mild steel. Bagian luar silinder dilapisi insulator berupa ceramic

fiber dan kemudian ditutup dengan

lembaran aluminium. Sedangkan, garangan (grate) di bagian bawah kompor untuk menahan pellet biomassa terbuat dari

stainless steel 314 agar tidak cepat

mengalami korosi karena bagian ini selalu kontak dengan char dan abu hasil pembakaran. Centrifugal blower yang digunakan untuk udara udara primer adalah

dengan pasokan listrik 220V dan 1A, sedangkan untuk udara pembakaran (udara sekunder) adalah centrifugal blower

berdiameter 2,5 inch dengan pasokan listrik 220V dan 1,6A. Gambar 2 menunjukkan hasil fabrikasi kompor gas-biomassa dengan 2

blower.

Gambar 2. Hasil fabrikasi kompor gas-biomassa dan dua blower untuk udara primer dan sekunder.

3.2. Pengujian

Tahap ini terdiri dari pengukuran emisi gas CO menggunakan gas analyzer, temperatur nyala api, dan temperatur air, di mana pengujian dilakukan pada empat uji performa dengan rasio laju alir udara sekunder terhadap udara primer yang berbeda-beda (lihat Tabel 1).

Tabel 1. Hasil pengolahan data laju alir udara

Uji ke Laju alir udara primer (m3/s) Laju alir udara sekunder (m3/s) Laju alir udara total (m3/s) Rasio laju alir udara sekunder terhadap udara primer 1 0,00038 0,00557 0,00595 14,6:1 2 0,00029 0,00172 0,00201 5,9:1 3 0,00019 0,00212 0,00231 11,2:1 4 0,00010 0,00212 0,00222 21,2:1

3.2.1. Pengujian Emisi Gas CO

Tabel 2 menunjukkan besarnya emisi CO rata-rata dan deviasi standar emisi CO yang diukur dari flue gas yang berdekatan

dengan posisi nyala api yang dihitung dari data di Gambar 3. Perbandingan hasil uji performa ke-1 dengan uji performa ke-3, di mana kedua uji performa tersebut dilakukan pada rasio laju alir udara sekunder terhadap

udara primer yang hampir sama,

menunjukkan bahwa emisi gas CO rata-rata yang dihasilkan hampir sama, yaitu 16,33 ppm dan 16,4 ppm (lihat Tabel 2). Perbandingan laju alir udara total (udara primer dan sekunder) antara kedua uji performa tersebut menunjukkan bahwa laju alir total pada uji performa ke-1 sekitar dua kali laju alir total pada uji performa ke-3. Adanya laju alir udara primer yang lebih besar pada uji performa ke-1 diharapkan laju alir gas pirolisa mejadi dua kali juga sehingga temperatur nyala api rata-rata hampir sama di kedua uji performa tersebut. Kenyataanya temperatur nyala api pada uji peforma ke-1 jauh lebih kecil dibanding pada uji performa ke-3 (lihat Tabel 3). Hal ini berarti kenaikan laju alir udara primer pada uji performa ke-3 tidak sebanding dengan kenaikan laju air gas pirolisa. Walaupun temperatur nyala api pada uji performa ke-1 lebih kecil dibanding pada uji performa ke-3, emisi gas CO pada kedua uji performa hampir sama. Hal ini mungkin dicapai dengan adanya turbulensi yang lebih besar pada uji performa ke-1 karena laju alir total udara lebih besar, walaupun temperatur nyala apinya lebih kecil. Turbulensi akan menyebabkan reaksi pembakaran berlangsung lebih sempurna. Data pada uji performa ke-2, ke-3, dan ke-4 dapat dibandingkan karena memiliki laju alir total yang hampir sama. Dilihat dari nilai rata-rata dan deviasi standar emisi gas CO, di antara ketiga uji performa tersebut, emisi gas CO rata-rata terendah dicapai pada uji performa ke-3, yaitu 16,4 ppm (lihat Tabel 2). Nilai emisi ini jika dibandingkan dengan hasil penelitian yang dilakukan oleh Chiang, et al. [12], di mana konsentrasi rata-rata CO dalam dapur rumah tangga terjadi selama periode memasak

menggunakan kompor LPG adalah 0,1-13,9 ppm, sebenarnya sedikit lebih besar daripada nilai emisi CO maksimum pada kompo LPG. 0 20 40 60 80 100 0 5 10 15 20 25 30 35 40 Waktu (menit) E m is i G a s C O ( pp m )

uji performa ke-1 uji performa ke-2

uji performa ke-3 uji performa ke-4

Gambar 3. Emisi gas CO terhadap waktu Tabel 2. Hasil pengolahan data emisi gas CO

Uji ke- Emisi gas CO rata-rata (ppm) Deviasi standar emisi gas CO (ppm) 1 16,33 6,51 2 33,61 19,83 3 16,4 16,10 4 26,10 22,95

Nilai rata-rata dan deviasi standar emisi gas CO yang relatif rendah pada uji performa ke-3 menunjukkan bahwa laju alir udara udara primer yang dipasok cukup merata terhadap luasan penampang unggun pellet dan udara udara sekunder tersedia cukup untuk pembakaran sempurna gas-gas pirolisis. Dengan demikian, laju alir udara primer yang optimal dan kondisi yang mendekati stoikiometrik didapatkan pada uji performa ke-3 ini, di mana laju alir udara primer adalah 0,00019 m3/s dan rasio antara

laju alir udara sekunder terhadap laju alir udara primer sebesar 11:1.

Emisi gas CO yang lebih tinggi pada uji performa ke-2 dibandingkan dengan uji performa ke-3 kemungkinan karena gas pirolisa yang dihasilkan lebih banyak oleh

aliran udara primer yang lebih besar pada uji performa ke-2 [13]. Di pihak lain laju alir

udara sekunder tidak cukup untuk

mengoksidasi seluruh gas pirolisa walaupun temperatur nyala api pada uji performa ke-2 lebih tinggi (lihat Tabel 3). Akibatnya emisi gas CO yang dihasilkan pada uji performa ke-2 lebih tinggi dibanding pada uji performa ke-3.

Tabel 2 menunjukkan bahwa emisi gas CO pada uji performa ke-4 lebih tinggi dibanding pada uji performa ke-3. Hal ini karena udara primer yang dipasok terlalu kecil sehingga gas pirolisis yang dihasilkan tidak cukup banyak. Di pihak lain, pasokan udara sekunder yang terlalu berlebih sehingga temperatur campuran gas pirolisa dan udara sekunder menjadi rendah (lihat Tabel 3). Kondisi ini tidak menguntungkan untuk reaksi oksidasi yang mengarah ke pembentukan gas CO2. Karena rendahnya

kinetika reaksi oksidasi pada temperatur yang rendah tersebut, maka pembentukan gas CO pada uji performa ke-4 lebih tinggi daripada pada uji performa ke-3 [14].

3.2.2. Pengujian Temperatur Api

Perbandingan temperatur api rata-rata antara uji performa ke-2, ke-3, dan ke-4 yang memiliki laju alir udara total hampir sama menunjukkan bahwa temperatur api uji performa ke-2 > uji performa ke-3 > uji performa ke-4. Temperatur api pada uji performa ke-3 tinggi karena laju alir udara yang tersedia untuk oksidasi mendekati kondisi stoikiometrik [15].

Temperatur api yang lebih tinggi pada uji performa ke-2 dibandingkan uji performa ke-3 diduga karena banyaknya

volatile matter dari gas pirolisa yang

terkonversi menjadi gas CO pada uji performa ke-2 di sepanjang unggun pellet karena udara primer yang diberikan berlebih dibanding pada uji performa ke-3. Tetapi, udara sekunder yang dialirkan ke bagian atas kompor tidak mencukupi untuk melakukan reaksi oksidasi terhadap semua gas CO

sehingga reaksi oksidasi menjadi tidak sempurna yang ditandai oleh nyala api berwarna kuning kemerahan sebagaimana terlihat di Gambar 5 [16]. Nyala api ini sarat dengan jelaga yang memperkuat radiasi panas ke bagian unggun sehingga pelepasan

gas pirolisa menjadi lebih kuat.

Terbentuknya jelaga juga dipicu oleh tidak meratanya aliran udara primer pada penampang unggun pellet yang ditunjukkan oleh adanya fluktuasi temperatur nyala api di Gambar 4. 0 100 200 300 400 500 600 0 10 20 30 40 waktu (menit) te m p n y a la a p i ( oC)

uji performa ke-1 uji performa ke-2 uji performa ke-3 uji performa ke-4

Gambar 4. Temperatur api terhadap waktu Tabel 3. Data temperatur api

Uji ke- Temperatur api maksimum (oC) Temperatur api rata-rata (oC) 1 489,81 224,45 2 544,44 427,94 3 428,13 342,35 4 248,14 221,45

Rendahnya temperatur api pada uji performa ke-4 diprediksi karena laju alir udara primer yang terlalu rendah sehingga gas pirolisa dan gas CO yang dihasilkan tidak terlalu banyak, di samping pasokan gas sekunder yang berlebih yang berfungsi mengencerkan gas pirolisa. Akibatnya temperatur nyala api menjadi rendah [17]. Gambar 4 menunjukkan bahwa temperatur nyala api hampir tidak mengalami fluktuasi. Hal ini kemungkinan tejadi karena pasokan

udara primer rendah sehingga aliran udara primer dalam unggun pellet menjadi laminar.

Gambar 5. Warna nyala api kompor gas-biomassa

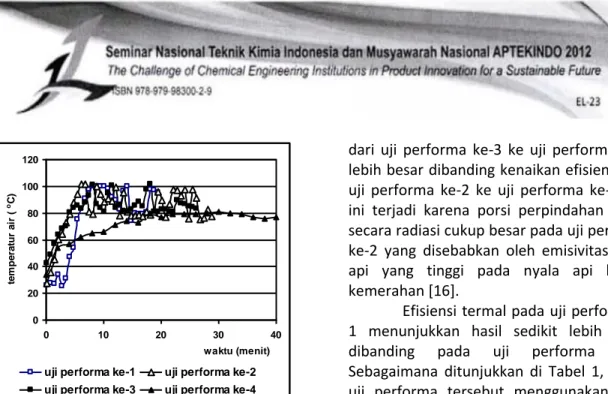

3.2.3. Pengujian Temperatur Air dan Perhitungan Efisiensi Termal

Pengujian berikutnya adalah

efisiensi termal. Metode yang digunakan adalah Water Boiling Test (WBT) dengan mengukur temperatur air dan temperatur saat air menguap. Efisiensi termal dihitung dengan membandingkan jumlah panas yang

diserap oleh air untuk kenaikan

temperaturnya dan panas laten penguapan air terhadap panas yang dihasilkan dari

pembakaran volatile matter yang

terkandung dalam biomassa.

Pada metode ini, air dengan massa 1 kg dalam bejana dipanaskan di atas kompor dan diukur temperaturnya. Pada akhir eksperimen saat temperatur nyala api mulai menurun secara signifikan di mana mulai terjadi pembakaran arang pellet, massa air tersebut ditimbang untuk mengetahui banyaknya air yang menguap. Kurva

perubahan temperatur air selama

pemanasan ditunjukkan di Gambar 6, sedangkan data WBT dan nilai efisiensi termal yang diperoleh dapat dilihat pada Tabel 4.

0 20 40 60 80 100 120 0 10 20 30 40 waktu (menit) te m p e ra tu r a ir ( oC)

uji performa ke-1 uji performa ke-2 uji performa ke-3 uji performa ke-4

Gambar 6. Temperatur air terhadap waktu Tabel 4. Hasil pengolahan data temperatur

air dan perhitungan efisiensi termal

Uji ke- Temperatur maksimum air (oC) Waktu pendidihan (menit) Efisiensi termal (%) 1 100,13 9,3 39,4 2 101,89 6,2 52,4 3 101,88 6,5 34,9 4 81,00 6 27,8

Perbandingan efisiensi termal antara uji performa ke-2, ke-3, dan ke-4 yang memiliki laju alir udara total hampir sama menunjukkan bahwa efisiensi termal uji performa ke-2 > uji performa ke-3 > uji performa ke-4. Urutan ini sejalan dengan urutan besarnya temperatur nyala api rata-rata di mana temperatur rata-rata-rata-rata pada uji performa ke-2 > uji performa ke-3 > uji performa ke-4 sebagaimana ditunjukkan di Tabel 3. Secara teoritis semakin besar

temperatur nyala api, kecepatan

perpindahan panas dari nyala api ke badan air semakin besar [18]. Pada umumnya perpindahan panas yang terjadi adalah perpindahan panas secara konveksi karena adanya persentuhan antara nyala api dengan dinding bawah bejana air dan perpindahan panas secara radiasi karena emisivitas nyala api cukup besar karena adanya jelaga yang membuat warna nyala api kuning atau kuning kemerahan. Kenaikan efisiensi termal

dari uji performa ke-3 ke uji performa ke-2 lebih besar dibanding kenaikan efisiensi dari uji performa ke-2 ke uji performa ke-3. Hal ini terjadi karena porsi perpindahan panas secara radiasi cukup besar pada uji performa ke-2 yang disebabkan oleh emisivitas nyala api yang tinggi pada nyala api kuning kemerahan [16].

Efisiensi termal pada uji perforla ke-1 menunjukkan hasil sedikit lebih tinggi dibanding pada uji performa ke-3. Sebagaimana ditunjukkan di Tabel 1, kedua uji performa tersebut menggunakan rasio laju alir udara sekunder terhadap udara primer yang hampir sama. Yang berbeda adalah pada harga laju alir udara total, di mana uji performa ke-1 menggunakan laju alir total yang lebih besar dibanding uji peforma ke-3. Walaupun temperatur nyala api rata-rata pada uji performa ke-1 lebih kecil dibanding pada uji performa ke-3 (lihat Tabel 3), tetapi efisiensi termal pada uji performa ke-1 sedikit lebih besar dibanding pada uji performa ke-3. Hal ini bisa dicapai dengan mengingat bahwa laju alir total pada uji peforma ke-1 lebih besar daripada pada uji performa ke-3. Besarnya laju alir akan mempengaruhi gaya gesek antara flue gas dan dinding bawah bejana air dan perpindahan panas konveksi. Semakin besar laju alir flue gas, gaya gesek dan perpindahan panas konveksi semakin besar dan sebagai konsekwensi efisiensi termal juga semakin besar.

Berdasarkan data di Tabel 4, efisiensi termal dari kompor gas-biomassa dalam penelitian ini berada pada range 28-52% dan pendidihan air sebanyak 1 kg memerlukan waktu 6-9,3 menit. Sedangkan, Belonio’s rice

husk TLUD gasifier membutuhkan waktu

7,9-8,7 menit untuk mendidihkan 1 liter air [10] dan wood-gas turbo stove membutuhkan waktu 6-13 menit dengan efisiensi termal sebesar 20-37,5% dengan variasi bahan bakar [7].

4. Kesimpulan

Berdasarkan hasil dan pembahasan, maka dapat disimpulkan:

1) Untuk kompor gas-biomassa dengan bahan bakar pellet dari limbah bagas tebu, emisi rata-rata gas CO yang dihasilkan dari setiap pengujian bervariasi dari 16,33 ppm hingga 37,38 ppm.

2) Pada kompor dengan laju alir udara total sekitar 0,0022 m3/detik, semakin besar laju alir udara primer untuk pirolisa, semakin tinggi temperatur nyala api. 3) Rasio laju alir udara sekunder terhadap

laju alir udara primer yang mencapai emisi CO yang minimum sebesar 11,2. Di atas atau di bawah harga ini, konsentrasi CO di flue gas rata-rata akan lebih besar. 4) Kenaikan laju alir total sebesar dua kali

dengan rasio laju alir udara sekunder terhadap udara primer yang tetap akan menurunkan temperatur nyala api, tetapi mempertahankan besarnya emisi CO dan efisiensi termal. Turbulensi flue gas karena kenaikan laju alir total sangat menentukan dalam menjaga konsentrasi CO dalam flue gas dan meningkatkan perpindahan panas konveksi.

5) Pada kompor dengan laju alir udara total sekitar 0,0022 m3/s, semakin besar laju alir udara primer untuk pirolisa, semakin tinggi efisiensi termal.

Daftar Pustaka

[1] International Institute for Sustainable

Development (IISD), Panduan

masyarakat tentang subsidi energi di Indonesia.

[2] Kong, G.T., 2010, Peran biomassa bagi

energi terbarukan, Jakarta: PT Elex

Media Komputindo.

[3] Bhattacharya, S.C., 2000, et al, Emissions

from biomass energy use in some selected Asian countries, Energy 25(2):

169-188.

[4] Smith, K.R., et al., 2000, Greenhouse

implications of household stoves: an

analysis for India, Annual Rev Energy

Environ, 25: 741–763.

[5] Colbeck, I., et al., 2010, The state of

indoor air quality in Pakistan—a review,

Environ Sci Pollut Res, 17: 1187–1196. [6] Bhattacharya, S. C. & Salam, P. Abdul ,

2002, Low greenhouse gas biomass

options for cooking in the developing countries. Biomass and Bioenergy 22(4):

305-317.

[7] Reed, T.B., et al., 2000, Testing and

modeling of The wood-gas turbo stove,

presented at the Progress in

Thermochemical Biomass Conversion Conference, Sept. 17-22, 2000, Tyrol, Austria.

[8] Panwar, N.L., 2010, Performance

evaluation of developed domestic cook stove. Waste Biomass 1: 309–314.

[9] Roth, Christa, 2011, Micro-gasification:

cooking with gas from biomass (1st ed.).

GIZ HERA – Poverty-oriented Basic Energy Service.

[10] Belonio, Alexis T., 2005, Rice husk gas

stove handbook. Philippines: Department of Agricultural Engineering and Environmental Management College of Agricultural Central Philippine University Iloilo City.

[11] Rizqiardihatno, R.F., 2008, Perancangan

kompor biomassa berefisiensi tinggi dan ramah lingkungan dengan prinsip heat recovery untuk masyarakat urban.

Skripsi, Program Sarjana Fakultas Teknik UI. Depok.

[12] Chiang, et al., 2000, The Influence of an

architectural design alternative on indoor air environment in conventional kitchens in Taiwan, Building and

Environment 35: 579-585.

[13] Yang, Y. B., Sharifi V. N., & Swithenbank, J., 2004, Effect of air flow rate and fuel

moisture on the burning behaviors of biomass and simulated municipal solid wastes in packed beds, Fuel, 83(11-12):

[14] Makino, A., 1992, Drag coefficient of a

slowly moving carbon particle undergoing combustion, Combustion

Science and Technology, 81: 169-192. [15] Glassman, Irvin, 1996, Combustion, 3rd

ed., Academic Press.

[16] Turns, S.R., 1996, An Introduction to

combustion: concepts and application,

McGraw-Hill, Inc.

[17] Borman, Gary L, & Ragland, Kenneth W., 1998, Combustion engineering, McGraw-Hill Companies, Inc.

[18] Holman, J.P., 1997, Heat transfer, 8th edition, McGraw Hill, Inc.