BAB IV

Analisis Dan Pembahasan

4.1 Proses Bisnis Saat Ini

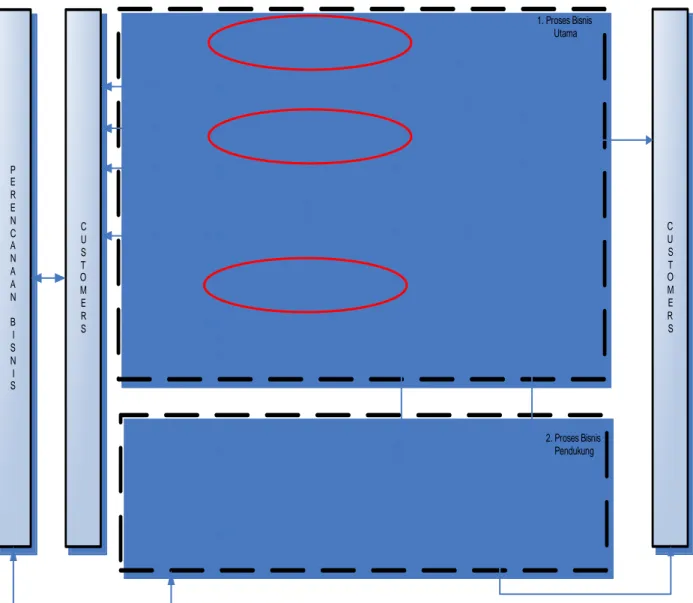

Seperti telah di jelaskan pada bagian sebelumnya, kegiatan yang dilakukan di PT. KRM adalah perakitan kendaraan niaga seperti truk dan minibus. Kegiatan ini diawali dengan Perencanaan Bisnis kemudian Proses Bisnis Utama dan Proses Bisnis Pendukung.

Begitu juga dengan sistem informasi yang mendukung proses bisnis saat ini , PT. KRM telah menggunakan beberapa sistem aplikasi seperti Accpac untuk penggunaan

Payroll dan Logistik, koneksi ke internet dengan sistem operasi menggunakan

Microsoft Windows® yang didukung oleh Local Area Network (LAN) atau jaringan

komunikasi kabel lokal yang terkoneksi dari Kantor Pusat (Head Office) ke Bagian produksi (Production) kemudian ke Bagian Penyimpanan (Warehouse) dan ke Bagian Welding memakai kabel Fiber Optic (F/O) karena jaraknya yang cukup jauh atau lebih dari 200 meter pada masing-masing bagian.

Penjelasan lebih detail mengenai pemahaman aliran proses bisnis saat ini di PT. KRM akan dibagi tiga bagian, pertama mengenai proses bisnisnya, yang kedua mengenai sistem informasi yang digunakan mulai dari perangkat keras (hardware), jaringan local (Local Area Network / LAN) sampai perangkat lunak (software)-nya. Kedua bagian pemahaman itu akan dijelaskan tiap bagian untuk mencari atau mengidentifikasi proses kritisnya.

4.1.1 Proses Bisnis di PT. KRM

a. Perencanaan Bisnis

Perencanaan bisnis menggambarkan mengenai proses berdasarkan pada permintaan pelanggan menjadi kegiatan proses bisnis utama & proses bisnis pendukung. Kegiatan ini dilakukan oleh beberapa perusahaan di dalam KYMG (Krama Yudha Mistsubishi Group) yaitu PT. Krama Yudha Ratu Motor (KRM) yang merupakan pabrik perakitan kendaraan bermotor Mitsubishi jenis niaga, yang kedua PT. Mitsubishi Krama Yudha Motor dan Manufacturing (MKM) merupakan pabrik pembuatan komponen dan suku cadang kendaraan bermotor merk Mitsubishi yang dirakit didalam negeri, terakhir PT. Krama Yudha Tiga Berlian (KTB) yang bertindak sebagai importir serta distributor tunggal kendaraan merk Mitsubishi.

Ketiga perusahaan ini yang membuat perencanaan untuk kegiatan produksi selama satu tahun dengan perincian jumlah yang akan diproduksi tiap harinya. Selain itu kegiatan perencanaan tambahan seperti perencanaan kebutuhan barang dan perencanaan permintaan produksi khusus juga setiap minggu sekali.

b. Proses Bisnis Utama

Proses bisnis utama menjelaskan mengenai jenis kegiatan dan interaksi antar masing-masing proses dan departemen / bagian terkait. Proses bisnis utama menggambarkan kegiatan-kegiatan yang berhubungan langsung dengan produk dan proses produksi (proses mekanikal). Proses bisnis ini termasuk dalam lingkup Departemen Teknik dan Departemen Produksi dan dari kedua departemen

tersebut, dapat diuraikan proses bisnis yang lebih rinci lagi di beberapa bagian sebagai berikut:

Bagian Maintenance

Bagian ini bertanggung jawab dalam melaksanakan penjadwalan atas perawatan (baik berencana maupun tidak terencana) terhadap peralatan produksi dan pendukungnya. Di samping itu bagian ini juga bertanggung jawab dalam hal pendistribusian spare part ke bagian lain yang membutuhkan berdasarkan permintaan untuk kepentingan perawatan (maintenance).

Bagian Teknik Produksi

Bagian ini bertanggung jawab dalam hal mengendalikan efektivitas standard operasional & prosedur (SOP) untuk Departemen Teknik dan Produksi serta mengkoordinasikan peningkatan kualitas dari peralatan untuk kepentingan proses produksi termasuk gambar teknik dan manual berbagai mesin dan peralatan sesuai dengan spesifikasi standard.

Bagian Quality Control

Bagian ini bertanggung jawab dalam penerimaan klaim dari pelanggan atas material atau produk yang tidak sesuai standard serta melakukan pengujian atas produk akhir (finished product) dalam proses final inspection.

Bagian Part Control

Bagian ini secara umum bertanggung jawab dalam hal penyimpanan dan pengelolaan part/material atau bahan baku sehingga dapat terjamin ketersediaannya pada saat dibutuhkan untuk kepentingan proses produksi.

Bagian PPC

Bagian ini bertanggung jawab dalam melakukan perencanaan produksi dalam bentuk jadwal induk produksi dengan menimbang resource yang ada baik material maupun sumber daya manusia. Di samping itu bagian ini akan memberikan informasi terkait dengan hasil produksi ke bagian terkait untuk proses selanjutnya, seperti delivery.

Part Control

Welding

Painting

Trimming

Test / QC

Delivery

Gambar 4.1 Alur Proses Produksi di PT. KRM1

! Persiapan Produksi

Berdasarkan pada jadwal produksi yang sudah di tetapkan, maka dilakukan persiapan pelaksanaan proses produksi yaitu persiapan part dan barang submaterial yang dilakukan oleh bagian Part Control dan persiapan peralatan produksi yang dilakukan oleh bagian produksi terkait.

! Proses Welding

Dari bagian Persiapan Produksi kemudian masuk ke Proses Welding yaitu bahan-bahan setengah jadi dibentuk dan digabungkan atau di rakit menjadi cabin-body serta rangka cabin dengan cara di-las.

1

! Proses Painting

Setelah Proses Welding selesai kemudian masuk ke Proses Painting atau pengecatan yang melakukan pelapisan produk dengan lapisan cat (cat dasar dan cat luar / top coat) untuk setiap kendaraan.

! Proses Triming

Proses Trimming dibagi menjadi tiga bagian :

Trimming-1

Adalah proses perakitan komponen-komponen cabin yang telah diproses

painting. Dimana dalam trimming-1 terdapat 15 stasiun, yang

masing-masing stasiun bertugas memasang komponen bagian luar maupun dalam mobil. Setelah selesai kemudian diangkat masuk ke proses docking lalu ke

frame dan dilanjutkan ke pemasangan komponen lainnya hingga menjadi

mobil. Selanjutnya masuk ke proses line off, under check, tester, repair kemudian ke shower test. Pada Trimming-1 kendaraan yang diproses adalah SL, Maru T

Trimming-2

Sama dengan Trimming-1 hanya berbeda pada jenis kendaraan yang diproses. Pada Trimming-2 yang diproses adalah FUSO dan Maru T

Trimming-3

Sama dengan Trimming-1 dan 2. Pada Trimming-3 yang diproses adalah T 120 SS / CJM.

! Test QC / Inspeksi dan Pengendalian Ketidaksesuaian

Produk hasil dari Proses Welding, Painting dan Trimming kemudian masing-masing dilakukan inspeksi untuk mengetahui kesesuaian mutu produk terhadap persyaratan produk yang sudah ditetapkan.

! Proses Pre-Delivery & Delivery

Adalah proses perbaikan terhadap produk yang belum memenuhi persyaratan produk yang diketahui pada saat proses inspeksi. Produk yang sudah dinyatakan “OK” dikirimkan ke pelanggan oleh Bagian Delivery & Umum. Selama proses delivery dari PT. KRM ke pelanggan, produk dijaga dan dilindungi dari kerusakan yang mungkin terjadi.

Bagian Pembelian

Proses bisnis ini terkait dengan pengadaan bahan baku yang diperoleh dari supplier lokal yang nantinya bahan tersebut akan digunakan untuk proses produksi.

Bagian Delivery

Bagian ini bertanggung jawab dalam hal delivery produk akhir dari PT. KRM berupa kendaraan niaga dan penumpang.

c. Proses Bisnis Pendukung

Proses bisnis pendukung menjelaskan mengenai jenis kegiatan dan interaksi antar masing-masing proses dan departemen / bagian yang terkait. Proses bisnis pendukung menggambarkan kegiatan-kegiatan pendukung agar proses bisnis utama dapat berjalan dengan baik, efisien dan sesuai dengan persyaratan produk dan pelanggan.

4.1.2 Teknologi Informasi yang Ada Saat Ini

Saat ini KRM memiliki teknologi informasi yang mendukung jalannya proses bisnis yang ada baik dari sisi infrastruktur Local Area Network (LAN), perangkat keras (Hardware) maupun perangkat lunak (Software). Untuk LAN menggunakan kabel komunikasi Unshielded Twisted Pair (UTP) dengan kecepatan 10/100 Mbps yang dihubungkan oleh Switch/Hub merek 3Com, jumlah user yang menggunakannya atau jumlah komputer yang terkoneksi mencapai 30 user. Koneksi antara beberapa tempat atau bagiannya menggunakan kabel Fiber Optic (F/O) yang menghubungkan Bagian Office, Bagian Produksi, Bagian Warehouse dan Bagian Welding. Karena jaraknya yang sangat jauh atau lebih dari 200 meter antar bagian tersebut sehingga harus menggunakan kabel F/O. Di masing-masing bagian itu di pasang Switch merk

3com untuk komunikasi data dengan tujuan untuk mendapatkan kecepatan

pengiriman data yang stabil yaitu 10/100 Mbps.

Server yang dipakai saat ini menggunakan Server merek IBM sebanyak 3 unit dan

2 unit Server local. Fungsi dari Server itu yaitu sebagai penempatan data untuk aplikasi Accpac, Mail Server, Proxy Server dan Anti Virus Server diletakkan di Bagian office dan Data Server di letakkan di Bagian Produksi.

Untuk koneksi ke Internet melalui CBN sebagai penyedia jasanya atau ISP (Internet Service Provider) dengan komunikasi dial up lewat telepon umum (public

phone). Dengan adanya Mail Server di internal KRM, memungkinkan semua pekerja

bisa berkomunikasi lewat email di seluruh bagian. Untuk koneksi ke Internet hanya beberapa pekerja saja yang mendapatkan akses, khususnya pekerja di level

Modem Mail Server Router Hub WWW ISP New Swicth Internet User KRM Office Area Modem PC Client Dial Up Current Server

for Mail Server New ServerFor Accpac

New Server for Anti Virus Management New Swicth New Swicth PC Client PC Client PC Client KRM Production Area KRM Warehouse Area Fiber Optic 300 mtrs Fiber Optic 100 mtrs Plan Swicth PC Client KRM Welding Area Fiber Optic Plan Fiber Optic Plan Proxy Server

Gambar 4.2 Layout Local Area Network Saat ini2

Untuk aplikasi perangkat lunak (Software), PT. KRM menggunakan aplikasi keuangan dengan menggunakan Accpac buatan Computer Associates yang terdiri dari modul General Ledger, Accounts Receivable, Accounts Payable, Inventory Control, Order Entry dan Purchase Order. Fungsi dari masing-masing modul yang digunakan selama ini di PT. KRM adalah sebagai berikut:

! General Ledger ! Accounts Payable

2

! Accounts Receivable ! Inventory Control

Aplikasi lainnya yang digunakan yaitu Payroll sistem yang berfungsi untuk sistem perhitungan lembur, penggajian, pembayaran bonus atau keuntungan dan pembayaran-pembayaran lainnya seperti Tunjangan Hari Raya (THR) dan subsidi. Semua sistem aplikasi yang digunakan di dukung dengan sistem operasi Windows dan Microsoft Office sebagai otomatisasi dalam melakukan pengolahan datanya.

4.1.3 Menentukan Proses Bisnis Kritis

Setelah kami identifikasi proses bisnis di PT. KRM untuk mencari proses bisnis yang kritis, dapat diambil kesimpulan bahwa ada beberapa proses bisnis yang bisa diubah atau diperbaiki untuk mendapatkan hasil yang lebih baik, efektif dan efisien. Seperti yang telah dijelaskan sebelumnya yang dimaksud dengan proses kritikal adalah proses-proses yang secara langsung memberikan pengaruh terhadap pencapaian strategi dan tujuan perusahaan. Di dalam perusahaan assembling atau

manufacturing proses-proses kritikalnya meliputi:

! Proses pengelolaan material yang akan digunakan untuk proses produksi.

! Proses penentuan sumber bahan baku (material/parts) yang dapat diperoleh dari

supplier dengan harga termurah, kualitas terbaik dan pengiriman tepat waktu.

! Proses perawatan mesin-mesin produksi untuk dapat memastikan kelancaran proses produksi.

Dari analisis tersebut di atas yang dihubungkan dengan proses bisnis di PT. KRM, penulis membuat kesimpulan dari beberapa proses yang dinilai kritis di PT. KRM adalah Bagian Part Control, Bagian Pembelian dan Bagian Maintenance.

Selanjutnya untuk proses yang lainnya masih belum dapat dinilai kritis karena tidak terlihat indikasi untuk dilakukan perubahan untuk perbaikan. Selain itu karena keterbatasan waktu yang tersedia untuk membahas seluruh proses bisnis yang ada di KRM. Tiga bagian inilah yang akan menjadi topik utama dalam pembahasan perbaikan proses bisnis di PT. KRM.

P E R E N C A N A A N B I S N I S C U S T O M E R S Maintenance Teknik Produksi Quality Control Part Control PPC

Welding, Painting, Trimming

Pembelian Keuangan PSDM UMUM Delivery C U S T O M E R S Dep. Teknik Dep. Produksi 1. Proses Bisnis Utama 2. Proses Bisnis Pendukung

Gambar 4.3 Proses Bisnis PT. KRM3

3

Bagian Part Control

Alasan yang mendasari bagian Part Control dimasukkan kedalam proses kritis karena di bagian ini terdapat proses yang sangat vital berkaitan dengan penyimpanan dan pengelolaan parts/material agar terjamin ketersediaan barang untuk proses produksi. Masalah yang ada di bagian ini adalah:

1. Proses administrasi di bagian Part Control masih manual yaitu menggunakan form yang harus diisi oleh pekerja lapangan. Hal ini sangat menyulitkan, karena Pekerja di lapangan harus melakukan pengisian ulang di form isian tersebut sekaligus melakukan pekerjaan teknis tersendiri di lapangan sehingga kemungkinan adanya kesalahan potensial untuk terjadi.

2. Belum adanya standarisasi data mengenai penomoran dan penamaan part / material number dalam bentuk database material master. Hal ini menyebabkan kesulitan pada saat pelacakan informasi yang berkaitan dengan status dari stock material. Apabila ada parts atau material parts yang bermasalah, petugas di lapangan harus mencari data (nomor dan nama) dari parts tersebut didalam dokumen secara manual dalam jumlah banyak, sehingga kemungkinan terjadinya kesalahan dapat terjadi.

3. Belum adanya suatu aplikasi sistem informasi yang dapat mendukung proses integrasi data dan komunikasi antar departemen atau bagian yang menyebabkan terjadinya duplikasi pekerjaan untuk transaksi input data dan proses penelusuran masalah menjadi cukup lama karena data-data seperti penomoran dan penamaan parts material sangat banyak sekali.

4. Kurangnya sumber daya manusia dalam melakukan aktivitas di ketiga bagian terkait ini, terutama dalam melakukan pekerjaan administrasi (data entry) yang dilakukan secara akumulatif pada sore hari dan seringkali terjadi penumpukan pekerjaan sehingga proses pembayaran dan keuangan menjadi lambat. Selanjutnya, apabila ada pekerja yang tidak masuk, tidak ada pekerja yang menggantikannya sehingga pekerjaan administrasinya dibebankan ke bagian lain (dari Bagian PC ke Bagian Accounting).

5. Adanya keterlambatan / delay yang sering terjadi dalam proses pendistribusian material dari bagian Part Control ke bagian production line. Kejadian ini terjadi tidak hanya berkaitan dengan part atau material yang akan digunakan untuk proses produksi, namun juga yang berkaitan dengan pendistribusian spare part untuk aktivitas perawatan tak terjadwal (un-scheduled maintenance). Dampak dari keterlambatan ini juga akan mempengaruhi proses delivery dari finished

goods ke pelanggan akibat proses sebelumnya.

Bagian Pembelian

Alasan yang mendasari bagian Pembelian dimasukan ke dalam proses kritis karena adanya aktivitas pengadaan bahan baku dan suku cadang (spare part) dari supplier. Masalah yang ada di bagian ini adalah sebagai berikut:

1. Proses pembuatan pemesanan pembelian barang atau Purchase Order (PO) yang relatif membutuhkan waktu cukup lama sehingga berdampak pada jadwal penerimaan barang yang selanjutnya dapat menghambat proses pendistribusian barang ke production line atau terkait lainnya oleh Bagian Part Control (PC).

2. Proses di bagian pembelian yang masih belum terintegrasi dengan bagian terkait seperti bagian Part Control (PC) dan Maintenance berkaitan dengan progress

status kedatangan barang dari supplier.

Bagian Maintenance

Alasan yang mendasari bagian Maintenance dimasukkan kedalam proses kritis karena di bagian ini terdapat proses perawatan peralatan produksi dan pendukungnya, disamping itu juga bertanggung jawab dalam hal pendistribusian spare part kebagian lain untuk ketersediaan barang yang akan diproduksi, beberapa bagian yang menjadi masalah di Maintenance sebagai berikut:

1. Kurangnya aktivitas pencatatan / record yang terkait dengan data-data history proses maintenance (preventive maupun corrective maintenance).

2. Standarisasi penomoran part atau material, khususnya spare part yang digunakan langsung dalam aktivitas maintenance masih belum diterapkan dengan baik. 3. Belum ada basis data (database) untuk manual spare parts dan petunjuk dan

catatan penyelesaian di dalam sistem informasi untuk mencari data yang diperlukan secara cepat dan akurat apabila terjadi kerusakan di mesin-mesin produksi.

4.1.4 Menguji Proses Bisnis Saat Ini

Setelah proses kritis yang ada di PT. KRM telah ditentukan, langkah selanjutnya adalah melakukan pembahasan lebih rinci dari proses bisnis yang ada di masing-masing bagian seperti Part Control, Pembelian dan Maintenance. Proses-proses bisnis tersebut akan dilakukan simulasi dengan menggunakan software iGraph guna

diperoleh cycle time dan dipresentasikan dalam bentuk tabulasi guna memudahkan analisis. Berikut ini adalah rincian dari proses bisnis masing-masing bagian:

Bagian Part Control

1. Proses Penerimaan Barang / Material

Process ID Process Description Ver. Last Modified Prepared By

KaUr. Sub Material

OPR Sub Material

Mencantumkan kuantitas aktual yang diterima

(revisi surat jalan) Menerima Tembusan PO (Purchase Order) dari Bagian Pembelian

Menerima Kedatangan Barang

dari Supplier

Melakukan Pengecheckan Kualitas sebagian barang

(sampling) Sesuai KRM As Is Analysis Job Roles/ Position 12.11.04 Melakukan Pengecheckan item barang (kuantitas) M. Subhan Ya

Penerimaan Kedatangan Barang / Material AI-PC-1 Bagian Pembelian Lampiran PO (Copy) Tidak Menyerahkan surat jalan ke Bagian Pembelian AI-PEM-1 Barang rusak? AI-PC-2 AI-PEM-2 Ya AI-PEM-3 Tidak AI-PC-C 1.0 Pencatatan di ACCPAC System Lembar Claim

Gambar 4.4 Alur Proses Bisnis Saat Ini - Penerimaan Barang/Material4

4

Tabel 4.1 Penjelasan Proses Bisnis Saat Ini - Penerimaan Barang/Material 5

No Deskripsi Proses PIC/Job Role Waktu

proses 1. Setelah proses pembelian atau proses

claim, maka tembusan PO (Purchase Order) dari bagian pembelian akan diterima yang berisi mengenai nama barang sub material dan kuantitasnya sebagai acuan untuk proses penerimaan barang

Ka.Ur Sub Material

1-Hari 1 orang

2. Menerima kedatangan fisik barang sub

material dari supplier disertai surat jalan

Ka.Ur Sub Material

30 menit 1 orang

3. Melakukan pengecheckan barang yang datang: quantity aktual dibanding dengan quantity di PO atau lembar claim dari KRM

Operator Sub Material

60 menit 1 orang

Jika sesuai maka lanjut ke proses 6, namun jika tidak maka lanjut proses 5 5. Mencantumkan kuantitas aktual yang

diterima (revisi surat jalan)

Operator Sub Material

30 menit 1 orang

Pencatatan barang masuk pada ACCPAC System sesuai surat jalan yang telah di-verifikasi

Ka.Ur Sub Material

30 menit 1 orang

Menyerahkan tembusan surat jalan ke bagian pembelian

Ka.Ur Sub Material

60 menit 1 orang

8. Melakukan pengecheckan kualitas barang

(sampling)

Operator Sub Material

60 menit 1 orang

9. Jika ada yang rusak maka akan

Resource 4. 6. 7. 5

dilanjutkan ke proses claim ke supplier dan jika tidak ada yang rusak maka akan dilanjutkan ke proses pendistribusian barang serta proses pembayaran ke supplier

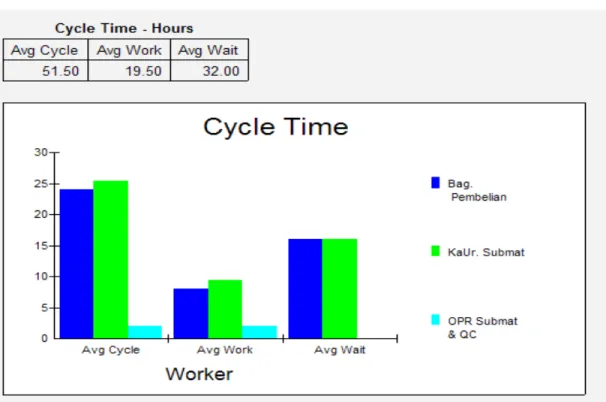

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 3 orang.

Gambar statistik cycle time proses penerimaan barang material lama menunjukkan rata-rata satu kali transaksi membutuhkan waktu 51.50 jam, rata-rata untuk melakukan pekerjaan membutuhkan 19.50 jam, dan rata-rata waktu untuk menunggu adalah 32 jam.

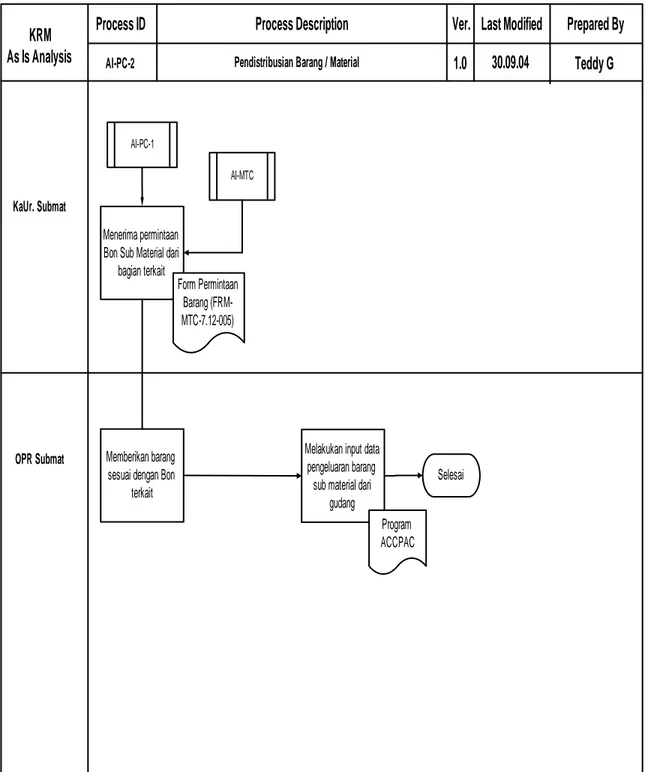

2. Proses Pendistribusian Barang / Material

Gambar 4.6 Alur Proses Bisnis Saat Ini - Pendistribusian Barang/Material 6

Process ID Process Description Ver. Last Modified Prepared By

KRM

As Is Analysis AI-PC-2 Pendistribusian Barang / Material 30.09.04 Teddy G

KaUr. Submat

Menerima permintaan Bon Sub Material dari

bagian terkait

Form Permintaan Barang (FRM-MTC-7.12-005)

OPR Submat Memberikan barang sesuai dengan Bon

terkait

Melakukan input data pengeluaran barang

sub material dari gudang Selesai Program ACCPAC AI-PC-1 1.0 AI-MTC 6

Tabel 4.2 Penjelasan Proses Bisnis Saat Ini - Pendistribusian Barang/Material

No Deskripsi Proses PIC/Job Role Waktu

proses

Resource

1. Menerima bon permintaan barang sub

material dari semua bagian

KaUr. Sub Material

30 Menit 1 orang

Memberikan barang sesuai dengan isi permintaan

Operator Sub Material

60 Menit 1 orang

3. Melakukan input data pengeluaran barang sub material dari gudang sesuai dengan catatan permintaan barang ke dalam kartu stock dan program aplikasi ACCPAC

Operator Sub Material

120 Menit 1 orang

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 2 orang.

Gambar 4.7 Hasil Simulasi Proses Bisnis Saat Ini - Pendistribusian Barang/Material

Gambar statistik cycle time proses pendistribusian barang material lama menunjukkan rata-rata satu kali transaksi membutuhkan waktu 3.50 jam, rata-rata untuk melakukan pekerjaan membutuhkan 3.50 jam, dan rata-rata waktu untuk menunggu adalah 0 jam.

Bagian Pembelian

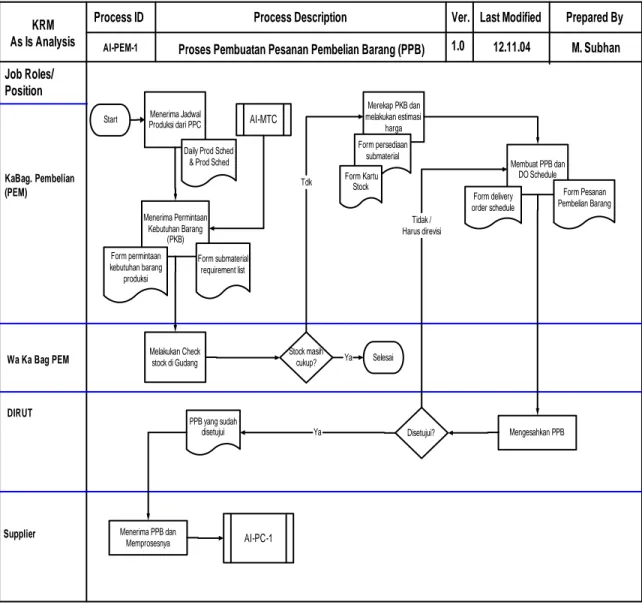

1. Pembuatan Pesanan Pembelian Barang

Process ID Process Description Ver. Last Modified Prepared By

KaBag. Pembelian (PEM)

Wa Ka Bag PEM

Mengesahkan PPB Start Produksi dari PPCMenerima Jadwal

Menerima Permintaan Kebutuhan Barang (PKB) Merekap PKB dan melakukan estimasi harga Membuat PPB dan DO Schedule DIRUT KRM As Is Analysis Job Roles/ Position 12.11.04 Melakukan Check stock di Gudang M. Subhan Proses Pembuatan Pesanan Pembelian Barang (PPB)

AI-PEM-1

Daily Prod Sched & Prod Sched

Form permintaan kebutuhan barang produksi Form submaterial requirement list Form persediaan submaterial Form Kartu Stock Form Pesanan Pembelian Barang Form delivery order schedule Ya

Supplier Menerima PPB dan Memprosesnya Stock masih cukup? Tdk Selesai Ya Disetujui? Tidak / Harus direvisi AI-PC-1 PPB yang sudah disetujui 1.0 AI-MTC

Gambar 4.8 Alur Proses Bisnis Saat Ini - Pesanan Pembelian Barang 7

7

Tabel 4.3 Penjelasan Proses Bisnis Saat Ini - Pesanan Pembelian Barang

No Deskripsi Proses PIC/Job Role Waktu

proses

Resource

1. Menerima jadwal produksi bulanan dari

bagian PPC

Ka.Bag Pembelian

1 hari 1 orang

2. Menerima permintaan kebutuhan barang

(Form PKB)

Ka.Bag Pembelian

1 hari 1 orang

3. Melakukan check stock barang di

gudang

WaKa.Bag Pembelian

60 menit

4. Jika stock tidak mencukupi maka lanjut

ke proses 6, namun jika masih cukup maka proses selesai

5. Melakukan proses rekap Perencanaan

Kebutuhan Barang (PKB) dan melakukan estimasi harga

Ka.Bag Pembelian

60 menit

6. Membuat Pesanan Pembelian Barang

(PPB) / Purchase Order (PO) dan

Delivery Order (DO) dengan

menggunakan Form. Pemesanan Permintaan Barang dan Form Delivery Schedule berdasarkan hasil evaluasi PKB

Ka.Bag Pembelian

1 hari 1 orang

7. Pengesahan PPB (PO) DIRUT 10 menit 1 orang

1 orang

1 orang

8 Jika disetujui maka diserahkan ke

supplier untuk selanjutnya diproses, jika tidak maka lanjut ke proses 8 untuk dilakukan revisi

9. Revisi PPB dan lanjut ke proses 6

(pengesahan)

KaBag Pembelian

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 4 orang

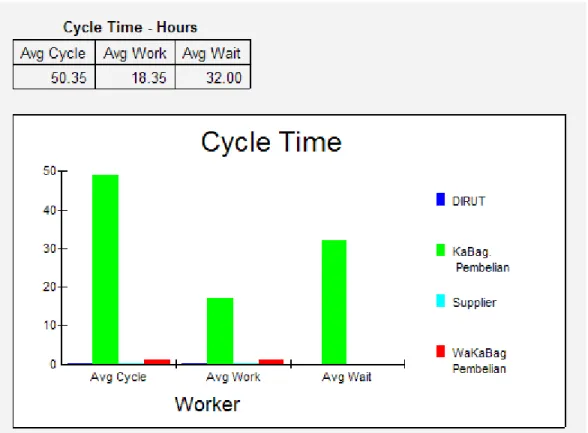

Gambar 4.9 Hasil Simulasi Proses Bisnis Saat - Ini Pemesanan Pembelian Barang Gambar statistik cycle time proses pembuatan permintaan pembelian barang lama menunjukkan rata-rata satu kali transaksi membutuhkan waktu 50.35 jam, rata-rata untuk melakukan pekerjaan membutuhkan 18.35 jam, dan rata-rata waktu untuk menunggu adalah 32 jam.

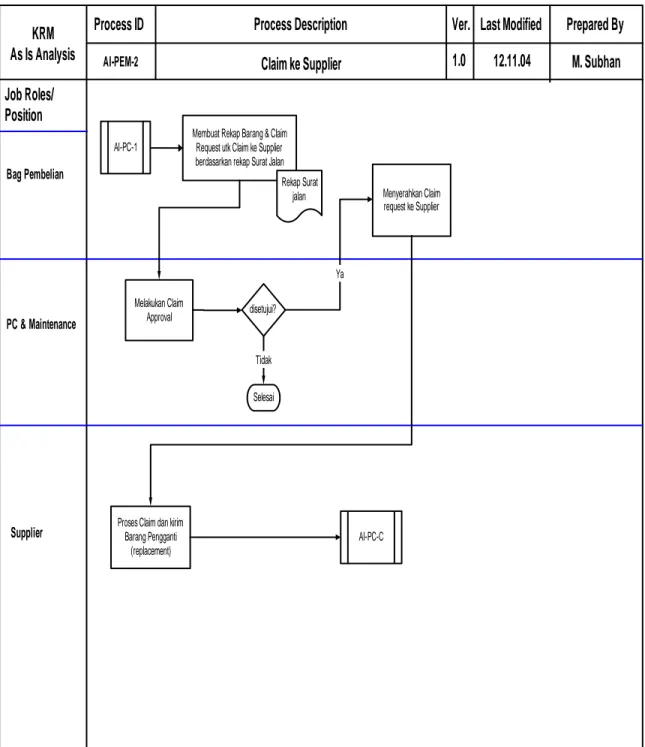

2. Proses Klaim Barang ke Supplier

Process ID Process Description Ver. Last Modified Prepared By

Bag Pembelian

PC & Maintenance

Menyerahkan Claim request ke Supplier Membuat Rekap Barang & Claim

Request utk Claim ke Supplier berdasarkan rekap Surat Jalan

Melakukan Claim Approval KRM As Is Analysis Job Roles/ Position 12.11.04 M. Subhan Claim ke Supplier AI-PEM-2 Rekap Surat jalan Supplier AI-PC-1

Proses Claim dan kirim Barang Pengganti (replacement) AI-PC-C 1.0 Selesai disetujui? Tidak Ya

Gambar 4.10 Alur Proses Bisnis Saat Ini - Klaim Barang 8

8

Tabel 4.4 Penjelasan Proses Bisnis Saat Ini - Klaim Barang

No Deskripsi Proses PIC/Job Role Waktu Resource

proses

1. Membuat Rekap Barang & lembar

Claim Request utk Claim ke Supplier berdasarkan rekap Surat Jalan

Ka.Bag Pembelian

1 hari 1 orang

2. Melakukan Claim Approval PC &

Maintenance

1 hari 1 orang

3. Jika disetujui maka lanjut ke proses 4,

namun jika tidak proses selesai

Menyerahkan lembar Claim ke Supplier WaKa.Bag

Pembelian

30 menit 1 orang

Memproses claim dan selanjutnya supplier akan kirim barang pengganti (replacement) dan nantinya akan masuk ke proses penerimaan barang

(AI-PC-1)

Supplier 1 hari 1 orang

4.

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 3 orang

Gambar 4.11 Hasil Simulasi Proses Bisnis Saat Ini - Klaim Barang

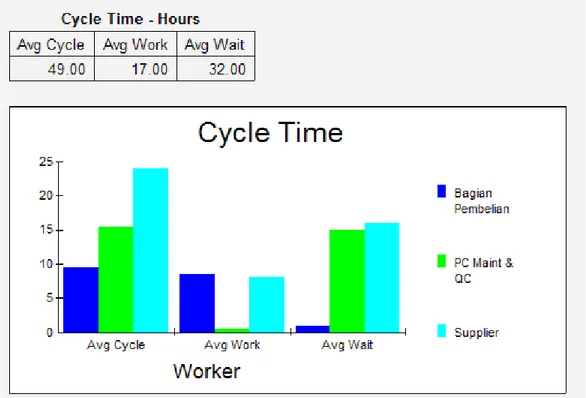

Gambar statistik cycle time proses bisnis saat ini untuk klaim barang ke supplier menunjukkan rata-rata satu kali transaksi membutuhkan waktu 49 jam, rata-rata untuk melakukan pekerjaan membutuhkan 17 jam, dan rata-rata waktu untuk menunggu adalah 32 jam.

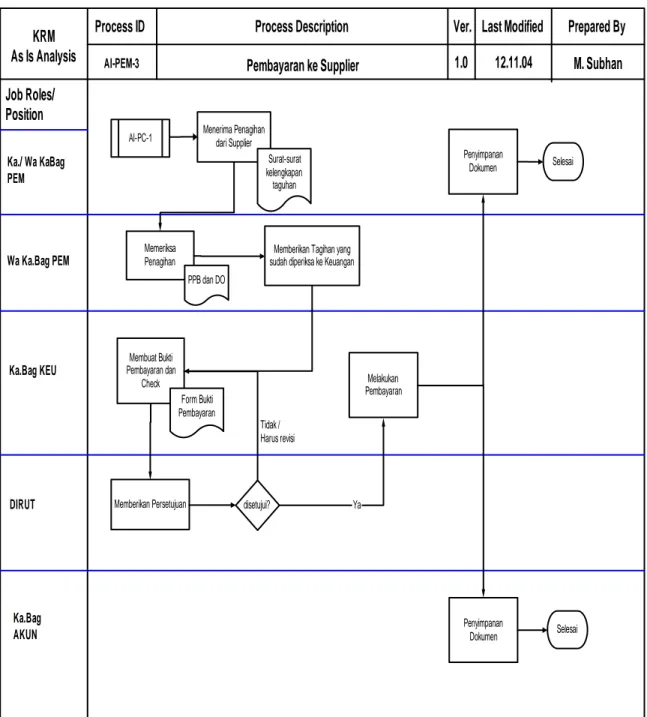

3. Proses Pembayaran ke Supplier

Process ID Process Description Ver. Last Modified Prepared By

Ka./ Wa KaBag PEM Wa Ka.Bag PEM Memberikan Persetujuan Menerima Penagihan dari Supplier Memeriksa Penagihan

Memberikan Tagihan yang sudah diperiksa ke Keuangan

Selesai KRM As Is Analysis Job Roles/ Position 12.11.04 Membuat Bukti Pembayaran dan Check M. Subhan Pembayaran ke Supplier AI-PEM-3 DIRUT Surat-surat kelengkapan taguhan Melakukan Pembayaran Form Bukti Pembayaran Ka.Bag KEU Ka.Bag AKUN PPB dan DO Selesai Penyimpanan Dokumen Penyimpanan Dokumen AI-PC-1 1.0 disetujui? Ya Tidak / Harus revisi

Gambar 4.12 Alur Proses Bisnis Saat Ini - Pembayaran ke Supplier9

9

Tabel 4.5 Penjelasan Proses Bisnis Saat Ini - Pembayaran ke Supplier

No

Deskripsi Proses PIC/Job

Role

Waktu proses

Resource

1. Setelah proses penerimaan barang maka

supplier akan mengirim tagihannya yang dilengkapi dengan:

Ka/Wa.Ka Bag. Pembelian

10-Menit

! DO yang sudah ditandatangani petugas Gudang

! Faktur / Debit note ! Kwitansi

1 orang

2. Memeriksa penagihan berdasarkan pada

PPB dan DO yang diterima

WaKa.Bag Pembelian

1 orang

3. Memberikan / menyampaikan tagihan

yang sudah diperiksa ke Bag.Keuangan

Ka.Bag Pembelian

1 orang

4. Membuatkan form bukti pembayaran dan

check berdasarkan tagihan dari Supplier

yang diterima dan sudah diperiksa

Ka.Bag Keuangan

60-Menit

5. Mengesahkan / memberikan persetujuan

dengan cara menandatangani check pembayaran dengan memperhatikan pada Bukti Pembayaran dan isi check

DIRUT 5-Menit 1 orang

6. Jika disetujui maka lanjut ke proses 7,

namun jika tidak / harus direvisi maka lanjut ke proses 4 (pembuatan form bukti pembayaran dan check)

7. Melakukan pembayaran ke Supplier Ka.Bag

Keuangan

60-Menit 1 orang

8. Menyimpan semua dokumen pendukung

dalam proses pembelian dan pembayaran

Ka/Wa.Ka Bag. Pemb 40-Menit 1 orang 60-Menit 10-Menit 1 orang

tagihan dari supplier & Ka.Bag Akunting

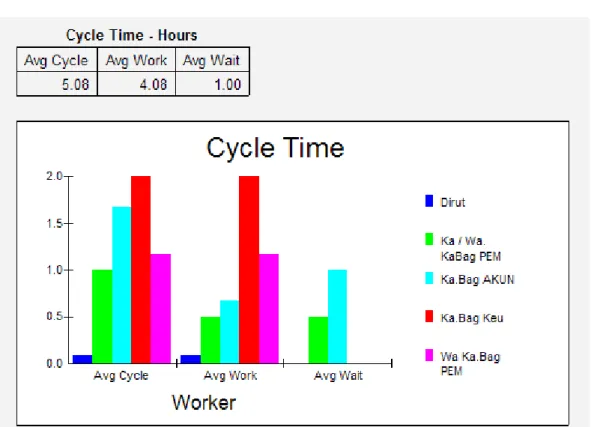

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 5 orang

Gambar statistik cycle time proses pembayaran ke supplier lama menunjukkan rata-rata satu kali transaksi membutuhkan waktu 5.08 jam, rata-rata-rata-rata untuk melakukan pekerjaan membutuhkan 4.08 jam, dan rata-rata waktu untuk menunggu adalah 1 jam.

Proses di Bagian Maintenance

1. Persiapan dan Perencanaan Perawatan

Gambar 4.14 Alur Proses Bisnis Saat Ini – Persiapan dan Perencanaan Perawatan 10

Process ID Process Description Ver. Last Modified Prepared By

Ka.Bag Maintenance Mulai KRM As Is Analysis Job Roles/ Position

AI-MTC Persiapan dan Perencanaan Perawatan 1.0 29.11.04 M. Subhan

Menerima Jadwal Produksi dari PPC

Membuat rekap kebutuhan spare part utk aktivitas perawatan peralatan produksi

AI-PEM-1 Tidak Merekap dan mengidentifikasi semua peralatan produksi dan peralatan pendukungnya

Membuat jadwal perawatan peralatan produksi dan peralatan pendukungnya

Mencukupi? Melakukan check

stock di gudang

Melaksanakan aktivitas perawatan peralatan produksi di

lapangan sesuai jadwal yang telah ditetapkan Ya Bagian Pembelian Jadwal produksi AI-PC-2 Bagian Part Control Selesai AI-PC-1 10

Tabel 4.6 Penjelasan Proses Bisnis Saat Ini - Persiapan dan Perencanaan Perawatan Resource

1. Merekap dan mengidentifikasi semua

peralatan produksi dan peralatan pendukungnya

Ka.Bag Maintenance

1 orang

2. Menerima jadwal produksi dari PPC Ka.Bag

Maintenance

1 orang

3. Membuat jadwal perawatan peralatan

produksi dan peralatan pendukungnya

Ka.Sie Maintenance

30 menit

4. Membuat rekap kebutuhan spare part

utk aktivitas perawatan peralatan produksi

Ka.Bag Maintenance

60 menit 1 orang

5. Melakukan check stock di gudang Ka.Sie

Maintenance

6. Jika tidak mencukupi, maka proses

lanjut ke pembuatan order pembelian dan penerimaan barang, jika masih cukup, maka langsung ke proses permintaan barang spare part melalui prosedur pendistribusian barang dari gudang

7. Melaksanakan aktivitas perawatan

peralatan produksi di lapangan sesuai jadwal yang telah ditetapkan

Ka.Bag Maintenance

11

No Deskripsi Proses PIC/Job Role Waktu

proses 10 menit 1 Hari 1 orang 11

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 5 orang

Gambar statistik cycle time proses persiapan dan pembuatan jadwal perawatan berencana lama menunjukkan rata-rata satu kali transaksi membutuhkan waktu 75 jam, rata-rata untuk melakukan pekerjaan membutuhkan 27 jam, dan rata-rata waktu untuk menunggu adalah 48 jam.

4.2 Proses Bisnis Usulan (Baru)

Untuk mengatasi masalah tersebut di atas, penulis membuat suatu tabel waktu masing-masing pekerjaan. Kemudian dari data tabel waktu tersebut akan dihitung berapa lama waktu proses saat ini. Dari hasil penghitungan tabel data untuk masing-masing bisnis proses itu kemudian dibuatkan usulan Proses Bisnis Baru untuk KRM. Sebelumnya akan dianalisa lebih dahulu latar belakang permasalahan yang ada dan dampak yang timbul apabila Bisnis Proses Baru tersebut dilaksanakan.

Dari hasil penelitian untuk bisnis proses yang ada dan kemungkinan pembuatan bisnis proses yang baru, juga akan dibuat draft rancangan sistem informasi guna mendukung bisnis proses yang ada di KRM secara keseluruhan, yaitu standarisasi Master Data yang digunakan di proses Bisnis Utama. Dari standarisasi ini di harapkan nantinya KRM bisa mempunyai Master Data yang bisa digunakan untuk dapat cepat melacak data yang digunakan sangat perlu di semua bisnis proses, dengan demikian bisa mengoptimalkan waktu dalam proses produksi karena bisa mengurangi keterlambatan waktu pencarian data.

Deskripsi & proses flow untuk bisnis saat ini akan dibahas pada bagian selanjutnya dengan mengacu pada Standard Sistem Prosedur dari PT. KRM.

Perlunya diadakan perubahan bisnis proses disebabkan karena adanya beberapa proses yang tidak efektif, efisien dan memerlukan banyak perubahan dalam proses dan struktur. Dari 3 bagian yang ditemukan (Part Control, Pembelian dan Maintenance) harus dibuat potensi yang dapat dilakukan perubahan proses bisnis dari masalah kritis yang ada.

4.2.1 Merancang dan Menguji Proses Bisnis Usulan Bagian Part Control

1. Proses Penerimaan Barang / Material

Process ID Process Description Ver. Last Modified Prepared By

1.0 M. Subhan Job Roles/ Position 20.11.04 KRM To Be Design

TB-PC-1 Penerimaan Barang / Material

Part Control (Ur. Sub Material)

Check Surat Jalan & quantity serta visual

appearance

Ada kekurangan

Sign Surat Jalan & kembalikan ke supplier Transaksi Goods Receipt di System Quality OK ? Simpan di Gudang YA TDK TB-PEM-2 TB-PC-2 TDK

Revisi Surat Jalan dari Supplier YA Surat Jalan Lampiran PO Bagian Pembelian Operator Submaterial TB-PEM-1 Check kualitas barang (sampling) TB-PC-C TB-PEM-3 Menerima kedatangan fisik barang dari supplier

Claim Report

Tabel 4.7 Penjelasan Proses Bisnis Usulan - Penerimaan Barang/Material

No Deskripsi Proses PIC/Job

Role

Waktu proses

Resource

1. Menerima list permintaan pembelian

barang dan lampiran jadwal produksi dari bagian PPC

Ka.Bag Pembelian

1 hari 1 orang

2. Melakukan check stock barang di gudang

via SAP R/3 System (MMBE)

WaKa.Bag Pembelian

1 orang

3. Jika stock sudah tidak mencukupi maka

lanjut ke proses 5, jika masih cukup, proses selesai

4. Merekap Perencanaan Kebutuhan Barang

(PKB) dan melakukan estimasi harga dengan mengacu pada purchasing master

data (daftar harga)

Ka.Bag Pembelian

1 orang

5. Membuat Purchase Order (PO/PPB)

berikut Delivery Order (DO) Schedulenya melalui SAP R/3 system (ME21N) dengan mengacu pada PKB pada proses

sebelumnya Ka.Bag Pembelian 30 menit 30 menit 30 menit 1 orang

6. Pengesahan PPB (PO) DIRUT 10 menit 1 orang

7. Jika disetujui maka lanjut ke proses PO

langsung diserahkan ke supplier, jika tidak maka harus direvisi pada proses 9

8. Revisi PO di system (ME22N) dan lanjut

ke proses 7 (pengesahan)

Ka.Bag Pembelian

10 menit 1 orang

9. Selanjutnya akan masuk ke proses

penerimaan barang dari supplier

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 3 orang.

Gambar 4.17 Hasil Simulasi Proses Bisnis Usulan - Penerimaan Barang/Material

Gambar statistik cycle time proses penerimaan barang material baru menunjukkan rata-rata satu kali transaksi membutuhkan waktu 2.67 jam, rata-rata untuk melakukan pekerjaan membutuhkan 2.67 jam, dan rata-rata waktu untuk menunggu adalah 0 jam.

2. Proses Pendistribusian Barang / Material

Gambar 4.18 Alur Proses Bisnis Usulan - Pendistribusian Barang/Material

Process ID Process Description Ver. Last Modified Prepared By

KRM

To Be Design TB-PC-2 Pendistribusian Barang / Material 19.11.04 Teddy G

KaUr. Submat

Menerima permintaan Bon Sub Material dari

semua bagian Form Permintaan Barang (FRM-MTC-7.12-005) OPR Submat Memberikan barang sesuai dengan Bon

terkait

Melakukan transaksi pengeluaran barang sub

material dari gudang Goods Issue MB1A Selesai 1.0 Job Roles/ Position TB-PC-1

Tabel 4.8 Penjelasan Proses Bisnis Usulan - Pendistribusian Barang/Material

No Deskripsi Proses PIC/Job Role Waktu

proses

Resource

Menerima bon permintaan barang sub material dari semua bagian

KaUr. Sub Material 30 menit 1 orang Operator Sub Material 30 menit 1 orang

Melakukan input data pengeluaran barang sub material dari gudang sesuai dengan catatan permintaan barang di SAP R/3 System dengan kode transaksi MB1A sehingga informasi stock dapat ter-update secara real time

KaUr. Sub Material

20 menit 1 orang 1.

2. Memberikan barang sesuai dengan isi

permintaan barang 3.

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 2 orang.

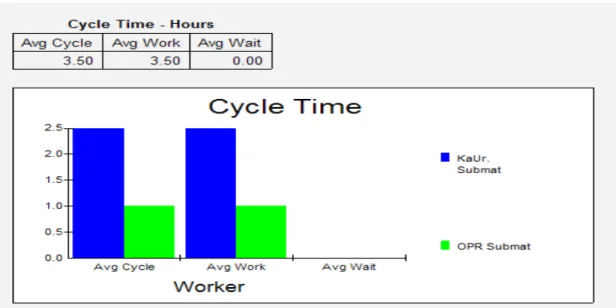

Gambar 4.19 Hasil Simulasi Proses Bisnis Baru Pendistribusian Barang

Gambar statistik cycle time proses pendistribusian barang baru menunjukkan rata-rata satu kali transaksi membutuhkan waktu 1.33 jam, rata-rata untuk melakukan pekerjaan membutuhkan 1.33 jam, dan rata-rata waktu untuk menunggu adalah 0 jam.

Bagian Pembelian

1. Pembuatan Pesanan Pembelian Barang

Create PO ref to Rekap Perencanaan

Kebutuhan Barang ME21N

Process ID Process Description Ver. Last Modified Prepared By

1.0 M. Subhan Job Roles/ Position 29.11.04 KRM To Be Design TB-PEM-1 Ka Bag Pembelian Pengesahan PO / PPB Mulai DIRUT Wa.Ka Bag Pembelian Merekap Perencanaan Kebutuhan barang dan

check harga Menerima List Permintaan Kebutuhan Barang (PKB) dan lampiran Jadwal Produksi Jadwal Produksi dari PPC List PKB Check stock di gudang via SAP System MMBE

Purchasing Master Data dan Material Master Data

Proses Pembuatan Pesanan Pembelian Barang (PPB) ~ PO

Stock masih

cukup? Ya Selesai

Disetujui

Supplier Menerima PPB dan

Memprosesnya TB-PC-1 Change PO T-Code ME22N Tidak / Harus direvisi PPB / PO yang sudah disetujui TB-MTC

Tabel 4.9 Penjelasan Proses Bisnis Usulan - Pesanan Pembelian Barang

No Deskripsi Proses PIC/Job

Role

Waktu proses

Resource

1. Menerima list permintaan pembelian

barang dan lampiran jadwal produksi dari bagian PPC

Ka.Bag Pembelian

1 hari 1 orang

2. Melakukan check stock barang di gudang

via SAP R/3 System (MMBE)

WaKa.Bag Pembelian

30 menit 1 orang

Jika stock sudah tidak mencukupi maka lanjut ke proses 5, jika masih cukup, proses selesai

4. Merekap Perencanaan Kebutuhan Barang

(PKB) dan melakukan estimasi harga dengan mengacu pada purchasing master

data (daftar harga)

Ka.Bag Pembelian

30 menit 1 orang

Membuat Purchase Order (PO/PPB) berikut Delivery Order (DO) Schedulenya melalui SAP R/3 system (ME21N) dengan mengacu pada PKB pada proses

sebelumnya

Ka.Bag Pembelian

30 menit 1 orang

6. Pengesahan PPB (PO) DIRUT 10 menit 1 orang

7.

Ka.Bag Pembelian

10 menit 1 orang

Selanjutnya akan masuk ke proses penerimaan barang dari supplier (TB-PC-1)

Part Control 3.

5.

Jika disetujui maka lanjut ke proses PO langsung diserahkan ke supplier, jika tidak maka harus direvisi pada proses 9

8. Revisi PO di system (ME22N) dan lanjut

ke proses 7 (pengesahan) 9.

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 4 orang

Gambar 4.21 Hasil Simulasi Proses Bisnis Baru Pemesanan Pembelian Barang

Gambar statistik cycle time proses pembuatan permintaan pembelian barang baru menunjukkan rata-rata satu kali transaksi membutuhkan waktu 24.50 jam, rata-rata untuk melakukan pekerjaan membutuhkan 8.50 jam, dan rata-rata waktu untuk menunggu adalah 16 jam.

2. Proses Klaim Barang

Process ID Process Description Ver. Last Modified Prepared By

Part Control

Supplier

Pembuatan Claim Report

Approval dari pihak berwenang

Transaksi pengeluaran barang di system karena

proses claim dgn Transfer Posting (MB1B) Penyerahan Claim Report ke Supplier KaBag. Pembelian Surat Jalan KRM To Be Design Job Roles/ Position TB-PEM-2 29.11.04 Pemisahan material di gudang dari stok siap

pakai

M. Subhan

Claim ke Supplier 1.0

Supplier Menerima & Memproses Claim TB-PC-1

TB-PC-C Supplier kirim Barang

Pengganti (replacement)

disetujui? Ya

Selesai Tidak

Tabel 4.10 Penjelasan Proses Bisnis Usulan Penerimaan dan Klaim Barang

No Deskripsi Proses PIC/Job Role Waktu

proses

Resource

1. Pembuatan claim report disertai bukti

surat jalan dengan rincian dari rekap surat jalan dan system pada saat proses

penerimaan barang KaBag. Gudang Material 30 menit 1 orang

2. Approval / persetujuan dari pihak

berwenang PC & Maintenance 10 menit 1 orang

3 Jika disetujui maka lanjut ke proses 4,

namun jika tidak disetujui maka proses selesai

4. Memisahkan barang yang bermasalah dari

gudang dari stock siap pakai

PC &

Maintenance 60 menit

1 orang

5. Melakukan transaksi pengeluaran barang

di SAP R/3 System (MB1B) karena proses claim dan harus dipisahkan dari stock siap pakai di gudang

PC &

Maintenance 10 menit

1 orang

6. Penyerahan claim report ke supplier untuk

penggantian barang (replacement)

Pembelian 1 hari 1 orang

7. Selanjutnya akan masuk ke proses

penerimaan barang (TB-PC-1)

PC &

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 3 orang

Gambar 4.23 Hasil Simulasi Proses Bisnis Baru Klaim Barang

Gambar statistik cycle time proses prosedur claim barang ke supplier baru menunjukkan rata-rata satu kali transaksi membutuhkan waktu 27.67 jam, rata-rata untuk melakukan pekerjaan membutuhkan 11.67 jam, dan rata-rata waktu untuk menunggu adalah 16 jam.

3. Proses Pembayaran ke Supplier

Process ID Process Description Ver. Last Modified Prepared By

Ka/Wa.Ka Bag Pembelian Ka.Bag Keuangan Menerima Tagihan dari Supplier Melakukan transaksi pembayaran dan pencatatan di

SAP system dg ref ke invoice yg sudah diverifikasi MIRO DIRUT END Surat Jalan KRM To Be Design Job Roles/ Position TB-PEM-3 29.11.04

Memberikan tagihan yang telah diverifikasi ke Bag. Keuangan M. Subhan Pembayaran ke Supplier 1.0 Proses Invoice Verification MIR7 PO Membuat Bukti pembayaran dan check

Melakukan persetujuan Penyimpanan Dokumen (Hardcopy) TB-PC-1 disetujui Ya tidak / harus direvisi

Tabel 4.11 Penjelasan Proses Bisnis Usulan - Pembayaran ke Supplier

No Deskripsi Proses PIC/Job

Role

Waktu proses

Resource

1. Setelah proses penerimaan barang

(TB-PC-1), maka suppler akan mengirim tagihannya yang dilengkapi dengan: ! DO yang sudah ditandatangani

petugas Gudang ! Faktur / Debit note ! Kwitansi

10 menit 1 orang

2. Memeriksa tagihan melalui crosscheck

dengan PPB dan DO (Invoice

Verification) yang dilakukan di SAP R/3

System dengan melakukan proses

Parking Invoice

(MIR7)

WaKa.Bag Pembelian

30 menit 1 orang

3. Memberikan Tagihan yang sudah

diperiksa ke Bagian Keuangan

Ka.Bag Pembelian

10 menit 1 orang

4. Membuatkan bukti pembayaran dan

check berdasarkan tagihan dari Supplier yang diterima dan sudah diperiksa

Ka.Bag Keuangan

60 menit 1 orang

5. Mengesahkan / memberikan persetujuan

dengan cara menandatangani check pembayaran dengan memperhatikan pada Bukti Pembayaran dan isi check

DIRUT 10 menit 1 orang

6. Jika disetujui maka lanjut ke proses 7,

namun jika tidak / harus direvisi maka lanjut ke proses 4 (pembuatan form bukti pembayaran dan check)

Ka/Wa.Ka Bag. Pembelian

7. Melakukan pembayaran ke Supplier dan pencatatan di system (T-Code MIRO)

Ka.Bag Keuangan

20 menit

8. Penyimpanan dokumen pembayaran Ka.Bag

Akunting

20 menit 1 orang

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 5 orang

Gambar 4.25 Hasil Simulasi Proses Bisnis Usulan – Pembayaran

1 orang

Gambar statistik cycle time proses prosedur claim barang ke supplier baru menunjukkan rata-rata satu kali transaksi membutuhkan waktu 2.67 jam, rata-rata untuk melakukan pekerjaan membutuhkan 2.67 jam, dan rata-rata waktu untuk menunggu adalah 0 jam.

Proses di Bagian Maintenance

1. Persiapan dan Perencanaan Perawatan

Process ID Process Description Ver. Last Modified Prepared By

Ka.Bag Maintenance Mulai Selesai KRM To Be Design Job Roles/ Position

TB-MTC-1 Persiapan dan Perencanaan Perawatan 1.0 29.11.04 M. Subhan

Menerima Jadwal Produksi dari PPC Pengumpulan Master Data

untuk Plant Maintenance - Equipment - Function location

- Work Center

Membuat rekap kebutuhan spare part utk aktivitas perawatan peralatan produksi

Membuat jadwal perawatan peralatan produksi dan peralatan pendukungnya di system TB-PEM-1 Mencukupi? Check stock di Gudang (MMBE) TB-PC-2 TB-PC-1 Bagian Part Control Bagian Pembelian Melaksanakan aktivitas perawatan peralatan produksi di

lapangan sesuai jadwal yang telah ditetapkan

Tidak

Ya

Tabel 4.12 Penjelasan Proses Bisnis Usulan - Persiapan dan Perencanaan Perawatan

No Deskripsi Proses PIC/Job Role Waktu

proses

Resource

1. Setelah proses penerimaan barang

(TB-PC-1), maka suppler akan mengirim tagihannya yang dilengkapi dengan: ! DO yang sudah ditandatangani

petugas Gudang ! Faktur / Debit note ! Kwitansi

Ka/Wa.Ka Bag. Pembelian

10 menit 1 orang

2. Memeriksa tagihan melalui crosscheck

dengan PPB dan DO (Invoice

Verification) yang dilakukan di SAP R/3

System dengan melakukan proses

Parking Invoice

(MIR7)

WaKa.Bag Pembelian

30 menit 1 orang

3. Memberikan Tagihan yang sudah

diperiksa ke Bagian Keuangan

Ka.Bag Pembelian

10 menit 1 orang

4. Membuatkan bukti pembayaran dan

check berdasarkan tagihan dari Supplier yang diterima dan sudah diperiksa

Ka.Bag Keuangan

60 menit 1 orang

5. Mengesahkan / memberikan persetujuan

dengan cara menandatangani check pembayaran dengan memperhatikan pada Bukti Pembayaran dan isi check

DIRUT 10 menit 1 orang

6. Jika disetujui maka lanjut ke proses 7,

namun jika tidak / harus direvisi maka lanjut ke proses 4 (pembuatan form

bukti pembayaran dan check)

7. Melakukan pembayaran ke Supplier dan

pencatatan di system (T-Code MIRO)

Ka.Bag Keuangan

20 menit 1 orang

8. Penyimpanan dokumen pembayaran Ka.Bag

Akunting

20 menit 1 orang

Pengujian proses bisnis ini menggunakan sistem kalender selama 1 bulan hari kerja yaitu 22 hari, 5 hari kerja, 40 jam per minggu, 8 jam sehari dengan menggunakan tenaga kerja 5 orang

Gambar statistik cycle time proses persiapan persiapan dan pembuatan jadwal perawatan berencana baru menunjukkan rata-rata satu kali transaksi membutuhkan

waktu 5.17 jam, rata-rata untuk melakukan pekerjaan membutuhkan 4.17 jam, dan rata-rata waktu untuk menunggu adalah 1 jam.

4.2.2 Mengintegrasikan Proses Bisnis Usulan dengan Aplikasi Sistem Informasi yang Terintegrasi

Berikut ini adalah rancangan secara umum dari penerapan aplikasi sistem informasi sebagai pendukung proses bisnis yang baru. Aplikasi yang direkomendasikan dalam tulisan ini adalah ERP dengan SAP R/3 System. Perusahaan sejenis yang berada di dalam group Mitsubishi Krama Yudha telah lebih dahulu mengimplementasikan SAP, seperti Krama Yudha Tiga Berlian Motor (KTB) dan Mitsubishi Krama Yudha Motors & Manufacturing (MKM). Untuk itu, dalam perancang proses bisnis baru di KRM ini dilakukan juga proses Benchmarking sebagai bahan masukan guna diperoleh usulan yang bermanfaat.

Gambar 4.28 Data Flow Secara Umum

Dalam hal ini perbaikan proses bisnis di KRM dengan dukungan aplikasi ERP berfokus pada integrasi data dan mengurangi proses manual sehingga didapat peningkatan waktu siklus penyelesaian suatu pekerjaan dan proses yang semakin sederhana. Berikut ini adalah sistem yang sudah melalui proses perbaikan rekayasa ulang.

1. Proses yang baru ini mengubah komposisi proses manual menjadi lebih sederhana dengan menggantikan proses komputerisasi yang lebih terintegrasi.

2. Dengan mengubah proses manual maka proses kegiatan redudansi / perulangan akan berkurang

3. Dengan mengubah proses manual menjadi proses yang terkomputerisasi maka pemanfaatan SDM juga akan lebih optimal

4. Waktu untuk menyelesaikan serangkaian transaksi menjadi lebih cepat 5. Proses yang direkayasa juga menjadi semakin lebih mudah dan lebih ringkas

Informasi adalah bagian terpenting yang dapat membuat proses baru berfungsi. Pada proses ini sangat kritis untuk menguji alur informasi yang penting untuk mendukung alur proses baru. Suatu pengukuran harus dibuat sebagai suatu informasi yang dibutuhkan antar unit-unit organisasi. Cara penyampaian informasi yang tepat perlu dipertimbangkan.

Adapun langkah-langkah yang penting untuk dilakukan adalah pembentukan tim terpadu untuk perbaikan proses bisnis dan pelaksanaan diskusi dalam bentuk focus group guna mengidentifikasi permasalahan yang dihadapi dari proses bisnis yang ada saat ini. Di samping itu issue yang berkaitan dengan teknologi informasi menjadi salah satu bahasan dalam rangka peningkatan mutu proses bisnis dengan dukungan penggunaan aplikasi sistem informasi. Untuk hal ini, KRM dapat mengundang pihak ketiga, misalkan konsultan yang kompeten di bidang implementasi aplikasi teknologi informasi untuk mendukung proses bisnis. Berikut ini kami jelaskan mengenai master data yang diperlukan untuk ketiga bagian yang masuk dalam lingkup penelitian ini berkaitan dengan implementasi sistem informasi terintegrasi menggunakan SAP R/3.

Area Part Control

Material Master

Master data ini berisi tentang segala informasi yang berkaitan dengan material seperti, part/material no, material description, unit of measure, material type, material group serta informasi lainnya yang berkaitan dengan spesifikasi material. Konsistensi penentuan material number dan material description sangat dibutuhkan dalam administrasi material master ini agar tidak terjadi kesalahan pada saat penggunaan nantinya di lapangan.

Gambar 4.29 Ilustrasi tentang Material Master

Purchasing Master Data

Master data ini sangat penting dalam mendukung proses bisnis pembelian karena berkaitan dengan vendor / supplier dan material yang akan di-order. Selain itu informasi mengenai harga material juga harus didefinisikan dalam master data ini. Untuk harga tentunya akan dilakukan perubahan setiap periode tertentu sesuai dengan

perjanjian dengan pihak supplier. Secara detail, purchasing master data di SAP terdiri dari:

o Vendor Master # Informasi lengkap mengenai vendor atau supplier

o Source list # Informasi mengenai vendor mana saja yang aktif untuk periode

tertentu sebagai vendor tetap (validitas)

Area Maintenance

o Purchasing Information Record (Info Record) # list harga barang dari berbagai

vendor yg terdapat dalam vendor master (price list)

Area ini perlu didukung dengan master data yang terkait dengan Plant Maintenace yakni:

o Equipment

Informasi tentang peralatan produksi yang digunakan untuk proses produksi dan akan menjadi obyek perawatan

o Functional location

Lokasi dari peralatan produksi di mana proses perawatan akan dilakukan

o Maintenance Item

o Work Center

Bagian yang bertanggung jawab dalam penggunaan peralatan produksi

o Task List

4.3 Perbandingan Proses Bisnis Lama dengan Proses Bisnis Baru (Usulan) 4.3.1 Perbandingan Alur Proses Saat Ini Dengan Alur Proses Usulan

Bagian Pembelian Proses Pembuatan Purchase Order (PO) Kode: AI-PEM-1 Bagian Part Control Proses Penerimaan Barang Kode: AI-PC-1 Start Menerima Jadwal Produksi Menerima Permintaan Kebutuhan Barang (PKB)

Daily Prod Sched & Prod Sched Form permintaan kebutuhan barang produksi Form material requirement list

Melakukan Check stock di Gudang

Merekap PKB dan melakukan estimasi harga

Membuat PPB dan DO Schedule Form persediaan submaterial Form Kartu Stock Form Pesanan Pembelian Barang Form delivery order schedule Stock masih cukup? Tdk Selesai Ya Pengesahan PPB Disetujui? Menerima PPB dan Memprosesnya Tidak / Harus direvisi Ya Supplier PPB yang sudah disetujui Menerima kedatangan fisik barang

Check surat jalan dan visual appearance Menerima Tembusan PO (Purchase Order) dari Bagian

Pembelian

Mencantumkan kuantitas aktual yang diterima (revisi surat jalan)

Melakukan Pengecheckan item barang (kuantitas)

Sesuai

Tidak

Menyerahkan surat jalan ke bagian pembelian Mencatatkan penerimaan barang

masuk pada ACCPAC System Ya

Melakukan Pengecheckan Kualitas sebagian barang (sampling)

Barang rusak? AI-PEM-2 Proses Klaim AI-PEM-3 Proses Pembayaran Ya Tidak Proses Pendistribusian Barang Kode: AI-PC-2

Menerima permintaan Bon Sub Material dari bagian terkait

Form Permintaan Barang

(FRM-MTC-7.12-005)

Memberikan barang sesuai dengan Bon

terkait

Melakukan input data pengeluaran barang sub

material dari gudang

Selesai Program ACCPAC AI-MTC Persiapan & Perencanaan Perawatan

Alur Proses Bisnis Saat Ini - 1 Job Role

AI-PC-C Penerimaan Barang

dari Klaim

Bagian Pembelian Proses Pembayaran ke Supplier Kode: AI-PEM-3 Bagian Maintenance Proses Persiapan dan Perencanaan Perawatan Kode: AI-MTC Proses Klaim Barang ke Supplier Kode: AI-PEM-2

Alur Proses Bisnis Saat Ini - 2 Job Role AI-PC-1 Penerimaan Barang AI-PEM-1 Pembuatan PPB (PO) Menyerahkan Claim request ke Supplier

Membuat Rekap Barang & Claim Request utk Claim ke Supplier berdasarkan rekap Surat Jalan

Melakukan Claim Approval

Rekap Surat jalan

Proses Claim dan kirim Barang Pengganti (replacement) AI-PC-1 Penerimaan Barang Selesai disetujui? Tidak Supplier Kode: AI-PC-C Memberikan Persetujuan Menerima Penagihan dari Supplier Memeriksa Penagihan

Memberikan Tagihan yang sudah diperiksa ke Keuangan

Membuat Bukti Pembayaran dan Check Surat-surat kelengkapan taguhan Melakukan Pembayaran Form Bukti Pembayaran PPB dan DO Selesai Penyimpanan Dokumen disetujui? Ya Tidak / Harus revisi

Mulai Menerima Jadwal

Produksi dari PPC Merekap dan mengidentifikasi

semua peralatan produksi dan peralatan pendukungnya

Membuat jadwal perawatan peralatan produksi dan peralatan pendukungnya Jadwal

produksi

Membuat rekap kebutuhan spare part utk aktivitas perawatan

peralatan produksi AI-PEM-1 Pembuatan PPB (PO) Tidak Mencukupi? Melakukan check

stock di gudang Melaksanakan aktivitas perawatan

peralatan produksi di lapangan sesuai jadwal yang telah ditetapkan Ya AI-PC-2 Pendistribusian Barang Selesai AI-PC-1 Penerimaan Barang

Bagian Pembelian Proses Pembuatan Purchase Order (PO) Bagian Part Control Proses Penerimaan Barang Start Menerima Jadwal Produksi Menerima Permintaan Kebutuhan Barang (PKB)

Daily Prod Sched & Prod Sched Form permintaan kebutuhan barang produksi Form material requirement list Stock masih cukup? Tdk Selesai Ya Pengesahan PPB Disetujui? Menerima PPB dan Memprosesnya Tidak / Harus direvisi Ya Supplier PO yang sudah disetujui Menerima kedatangan fisik barang

Check surat jalan dan visual appearance

Alur Proses Bisnis Usulan - 1 Job Role

Check stock di gudang via SAP

System MMBE

Merekap Perencanaan Kebutuhan barang dan

check harga

Purchasing Master Data & Material Master

Data Create PO ref to Rekap Perencanaan Kebutuhan Barang ME21N Change PO T-Code ME22N Surat Jalan Lampiran PO Claim Report Ada kekurangan?

Sign Surat Jalan & kembalikan ke supplier

Transaksi Goods Receipt

di System TDK

Revisi Surat Jalan dari Supplier YA Quality OK ? Simpan di Gudang YA TDK TB-PEM-2 Proses Klaim Check kualitas barang (sampling) TB-PEM-3 Pembayaran Proses Pendistribusian Barang Kode: AI-PC-2 Menerima permintaan Bon Sub Material dari

semua bagian Form Permintaan

Barang

Memberikan barang sesuai dengan Bon

terkait

Selesai Melakukan transaksi

pengeluaran barang sub material dari gudang

Goods Issue MB1A

Bagian Pembelian Proses Pembayaran ke Supplier Kode: AI-PEM-3 Bagian Maintenance Proses Persiapan dan Perencanaan Perawatan Kode: TB-MTC Proses Klaim Barang ke Supplier Kode: AI-PEM-2

Alur Proses Bisnis Usulan - 2 Job Role TB-PC-1 Penerimaan Barang TB-PEM-1 Pembuatan PPB (PO) Menyerahkan Claim request ke Supplier

Membuat Rekap Barang & Claim Request utk Claim ke Supplier berdasarkan rekap Surat Jalan

Melakukan Claim Approval

Rekap Surat jalan

Proses Claim dan kirim Barang Pengganti (replacement) TB-PC-1 Penerimaan Barang Selesai disetujui? Tidak Supplier Kode: TB-PC-C Memberikan Persetujuan Menerima Penagihan dari Supplier Memeriksa Penagihan

Memberikan Tagihan yang sudah diperiksa ke Keuangan

Membuat Bukti Pembayaran dan Check Surat-surat kelengkapan taguhan Melakukan Pembayaran Form Bukti Pembayaran PPB dan DO Selesai Penyimpanan Dokumen disetujui? Ya Tidak / Harus revisi Mulai Selesai Menerima Jadwal Produksi dari PPC Pengumpulan Master Data

untuk Plant Maintenance - Equipment - Function location

- Work Center

Membuat rekap kebutuhan spare part utk aktivitas perawatan peralatan produksi

Membuat jadwal perawatan peralatan produksi dan peralatan pendukungnya di system TB-PEM-1 Pembuatan PPB (PO) Mencukupi? Check stock di Gudang (MMBE) TB-PC-2 Pendistribusian Barang TB-PC-1 Penerimaan Barang Melaksanakan aktivitas perawatan peralatan produksi

di lapangan sesuai jadwal yang telah ditetapkan Tidak

Ya

4.3.2 Perbandingan Hasil Pengujian Berdasarkan Cycle Time

Tabel 4.13 Total Cycle Time Sistem Lama (Saat Ini)

Sistem Lama (Hours)

Deskripsi Proses Avg

Cycle Avg Work Avg Wait Penerimaan Barang 51.50 19.5 32 Pendistribusian Barang 3.50 3.5 0

Permintaan Pembelian Barang 50.35 18.35 32

49.00 17 32 Pembayaran 5.08 4.08 Part Control Pembelian Klaim Barang 1 Perawatan

Persiapan dan Perencanaan Perawatan 75.00 27 48

TOTAL 234.43 89.43 145

Hasil simulasi Tabel 4.13 di atas proses lama secara keseluruhan, untuk rata-rata

cycle time 234,43 jam, rata-rata pekerjaan 89,43 jam, sementara untuk rata-rata waktu

tunggu 145 jam.

Tabel 4.14 Total Cycle Time Sistem Baru (Usulan)

Sistem Baru (Hours)

Deskripsi Proses Avg

Cycle Avg Work Avg Wait Part Control 2.67 2.67 0 Pendistribusian Barang 1.33 1.33 0 Pembelian 24.50 8.5 16 Klaim Barang 27.67 11.67 16 2.67 2.67 0 Perawatan

Persiapan dan Perencanaan Perawatan 26.67 10.67

Penerimaan Barang

Permintaan Pembelian Barang

Pembayaran

16

Untuk hasil simulasi Tabel 4.14 di atas proses usulan secara keseluruhan terjadi pengurangan cukup signifikan, untuk rata-rata cycle time menjadi 85,51 jam, rata-rata pekerjaan menjadi 37,51 jam, kemudian untuk rata-rata waktu tunggu menjadi 48 jam.

Tabel 4.15 Total Cycle Time Sistem Baru (Usulan)

Perbaikan (%) Deskripsi Proses

Avg Cycle Avg Work Avg Wait

Part Control

Penerimaan Barang 94,82 86,31 100,00

Pendistribusian Barang 62,00 62,00 0,00

Pembelian

Permintaan Pembelian Barang 51,34 53,68 50,00

Klaim Barang 43,53 31,35 50,00

Pembayaran 47,44 34,56 100,00

Perawatan

Persiapan dan Perencanaan

Perawatan 64,44 60,48 66,67

TOTAL 63,52 58,06 66,90

Dari Tabel 4.15 diatas, dapat diketahui terjadinya perbaikan yang cukup signifikan secara keseluruhan dan terintegrasi bahwa hasil simulasi proses yang lama dengan proses usulan terdapat presentase perbaikan rata-rata cycle time adalah 63,52%, persentase rata-rata pekerjaan adalah 58,06%, sementara persentase rata-rata waktu tunggu adalah 66,905.