TUGAS AKHIR –SS141501

ANALISIS PENGENDALIAN KUALITAS STATISTIKA PADA

PROSES PRODUKSI PIPA ELECTRIC RESISTANCE WELDED

(ERW) DI PT. X

ADHI MEI SUSANTO NRP 1314 105 031 Dosen Pembimbing

Drs. Haryono, MSIE

PROGRAM STUDI S1 JURUSAN STATISTIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT TEKNOLOGI SEPULUH NOPEMBER

TUGAS AKHIR – SS141501

ANALISIS PENGENDALIAN KUALITAS STATISTIKA PADA

PROSES PRODUKSI PIPA ELECTRIC RESISTANCE WELDED

(ERW) DI PT. X

ADHI MEI SUSANTO NRP 1314 105 031

Dosen Pembimbing Drs. Haryono, MSIE

PROGRAM STUDI S1 JURUSAN STATISTIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT TEKNOLOGI SEPULUH NOPEMBER

FINAL PROJECT – SS141501

STATISTICAL QUALITY CONTROL ON PROCESS ELECTRIC

RESISTANCE WELDED (ERW) PIPE IN PT. X

ADHI MEI SUSANTO NRP 1314 105 031

Supervisor

Drs. Haryono, MSIE

UNDERGRADUATE PROGRAMME DEPARTMENT OF STATISTICS

FACULTY OF MATHEMATICS AND NATURAL SCIENCES INSTITUT TEKNOLOGI SEPULUH NOPEMBER

vii

STATISTIKA PADA PROSES PRODUKSI PIPA

ELECTRIC RESISTANCE WELDED (ERW) DI PT. X

Nama Mahasiswa : Adhi Mei SusantoNRP : 1314 105 031

Jurusan : Statistika FMIPA-ITS Dosen Pembimbing : Drs. Haryono, MSIE

ABSTRAK

Pengendalian kualitas dalam industri manufaktur sangat diperlukan agar produk yang dihasilkan sesuai dengan standar yang telah ditetapkan dan mampu bersaing. PT. X yang memproduksi berbagai jenis pipa baja, salah satunya adalah pipa Electric Resistance Welded (ERW). Namun dalam prosesnya, bagian Quality Control belum menerapkan peta kendali statistika untuk pemecahan masalah melalui Statistical Process Control (SPC). Pengendalian kualitas yang dilakukan melibatkan tiga karakteristik kualitas pipa ERW yaitu diameter, panjang, dan berat pipa ERW. Pengendalian terhadap mean proses menggunakan Peta Kendali T2Hotelling, sedangkan untuk pengendalian variabilitasnya menggunakan Peta Kendali Generalized Variance. Penelitian ini membagi data menjadi dua tahap, tahap pertama diambil pada periode Januari-Juni dan tahap kedua diambil pada periode bulan Juli-Desember. Berdasarkan proses produksi pipa ERW dengan menggunakan peta kendali peta kendali T2Hotelling dan peta kendali Generalized Variance terdapat pengamatan yang out of control. Faktor Penyebabnya antara lain faktor utama yaitu material, manusia, mesin, metode dan lingkungan. Hasil indeks kapabilitas proses pipa ERW menunjukkan kapabilitas proses dari karakteristik kualitas produksi pipa ERW secara multivariat sudah kapabel dan variasi proses lebih kecil toleransi dari batas spesifikasi yang ditentukan. Nilai indeks kapabilitas Cpm tahap II lebih kecil daripada indeks kapabilitas tahap I.

Kata Kunci : Pengendalian Kualitas, Mean dan Variabilitas Proses, T2Hotelling, Generalized Variance, Electric Resistance Welded (ERW)

viii

ix

ELECTRIC RESISTANCE WELDED (ERW) PIPE IN

PT. X

Author : Adhi Mei Susanto

NRP : 1314 105 031

Department : Statistics FMIPA-ITS Advisor : Drs. Haryono, MSIE

ABSTRACT

Quality control in the manufacturing industry is necessary for products produced in accordance with established standards and able to compete. PT. X which manufactures various types of steel pipes, one of which is a pipe Electric Resistance Welded (ERW). But in the process, part of Quality Control have yet to implement statistical control charts for problem solving through Statistical Process Control (SPC). Quality control is carried out involving three characteristics, namely the quality of ERW pipe diameter, length, and weight of ERW pipe. Control of the process mean using Full Map T2Hotelling, while controlling the variability using Generalized Variance Full Map. This study divides the data into two phases. Based on ERW pipe production process using a control chart control chart and control chart T2Hotelling Generalized Variance observations are out of control. Factors Causes include major factor that is material, human, machine, method and environment. The results of the process capability index ERW pipe shows the process capability of the quality characteristics of ERW pipe production multivariate already capable and smaller process variation tolerance limit prescribed specifications. Cpm capability index value phase II is smaller than the capability index of phase I.

Keywords: Quality Control, Process Mean and Variability, T2Hotelling,

x

xi

Puji syukur Alhamdulillah kehadirat Allah SWT, Tuhan semesta alam atas segala rahmat, nikmat dan hidayah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir dengan judul:

“Analisis Pengendalian Kualitas Statistika Pada Proses Produksi Pipa Electric Resistance Welded (ERW) Di PT. X”.

Selama proses penyusunan Laporan Tugas Akhir ini penulis telah menerima banyak bantuan dari berbagai pihak. Oleh Karena itu dengan penuh hormat, ketulusan dan kerendahan hati, penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Suhartono selaku Ketua Jurusan Statistika FMIPA ITS yang telah bertanggung jawab terhadap fasilitas, sarana dan prasarana di Jurusan Statistika sehingga dapat membantu menyelesaikan Tugas Akhir ini.

2. Bapak Dr. Sutikno, S.Si, M.Si selaku Ketua Program Studi S1 Statistika ITS yang telah membantu dan memfasilitasi hingga Tugas Akhir ini selesai.

3. Ibu Santi Wulan Purnami, M.Si, Ph.D, selaku koordinator Tugas Akhir Program Studi S1 Statistika ITS yang membantu dan mengkoordinir dalam proses Tugas Akhir.

4. Bapak Drs. Haryono, MSIE selaku dosen pembimbing yang telah benyak meluangkan waktu untuk membimbing dan mengarahkan penulis selama penyusunan Tugas Akhir. 5. Bapak Dr. Muhammad Mashuri, MT dan Ibu Pratnya

Paramitha Oktaviana, M.Si, M.Sc selaku dosen penguji yang telah memberikan banyak masukan kepada penulis.

6. Segenap Dosen dan Karyawan Jurusan Statistika yang telah memberikan banyak ilmu, pengalaman, dan bantuan kepada penulis selama kuliah di Statistika ITS.

7. Ibu Madu Ratna, S.Si, M.Si selaku dosen wali yang membantu dalam kelancaran kuliah serta motivasi yang diberikan.

xii

memotivasi, dan memberikan doa kepada penulis sehingga dapat menyelesaikan Tugas Akhir dengan baik.

9. Tri Agung Widiyanto yang telah membantu dalam proses mencari data Tugas Akhir yang digunakan.

10. Teman-teman Sigma 21 Statistika ITS serta teman-teman kelas Lintas Jalur atas segala dukungan, bantuan dan semangatnya.

11. Semua pihak yang telah membantu penulis dan tidak dapat disebutkan satu per satu.

Demi kesempurnaan dan perbaikan selanjutnya hasil Tugas Akhir ini, penulis sangat mengharapkan kritik dan saran yang bersifat membangun.

Semoga Tugas Akhir ini memberikan manfaat dan menambah wawasan keilmuan bagi semua pihak.

.

Surabaya, Februari 2017

xiii

HALAMAN JUDUL... i

PAGE OF TITTLE ... iii

LEMBAR PENGESAHAN ... v

ABSTRAK ... vii

ABSTRACT ... ix

KATA PENGANTAR ... xi

DAFTAR ISI ... xiii

DAFTAR GAMBAR ... xv

DAFTAR TABEL ... xvii

DAFTAR LAMPIRAN ... xix

BAB I PENDAHULUAN 1.1Latar Belakang ... 1 1.2 Rumusan Masalah... 3 1.3 Tujuan ... 3 1.4 Manfaat ... 3 1.5 Batasan Penelitian... 4

BAB II TINJAUAN PUSTAKA 2.1 Pengendalian Kualitas ... 5

2.2 Statistika Deskriptif ... 5

2.3 Distribusi Normal Multivariat ... 6

2.4 Uji Independensi ... 8

2.5 Peta Kendali Variabel ... 8

2.6 Peta Kendali T2Hotelling ... 9

2.7 Peta Kendali Generalized Variance... 11

2.8 Identifikasi Penyebab Out Of Control ... 12

2.9 Kapabilitas Proses... 12

2.10 Diagram Tulang Ikan/Diagram Isikhawa ... 14

2.11 Proses Produksi Pipa ERW di PT. X ... 15

BAB III METODE PENELITIAN 3.1 Sumber Data ... 19

3.2 Variabel Penelitian ... 19

3.3 Langkah Analisis ... 19

xiv

4.1 Analisis Statistika Tahap I ... 23

4.1.1 Karakteristik Kualitas Pipa ERW Tahap I ... 23

4.1.2 Uji Asumsi Pengendalian Kualitas Tahap I ... 24

a. Uji Distribusi Normal Multivariat Tahap I ... 24

b. Uji Independensi Tahap I ... 25

4.1.3 Pengendalian Kualitas Tahap I ... 25

a. Pengendalian Variabilitas Proses Tahap I ... 25

b. Pengendalian Rata-Rata Proses Tahap I ... 26

4.1.4 Kapabilitas Proses Pipa ERW Tahap I ... 33

4.2 Analisis Statistika Tahap II ... 34

4.2.1 Karakteristik Kualitas Pipa ERW Tahap II ... 34

4.2.2 Uji Asumsi Pengendalian Kualitas Tahap I ... 35

a. Uji Distribusi Normal Multivariat Tahap II .. 35

b. Uji Independensi Tahap II ... 35

4.2.3 Pengendalian Kualitas Tahap II ... 36

a. Pengendalian Variabilitas Proses Tahap II ... 36

b. Pengendalian Rata-Rata Proses Tahap I ... 37

4.2.4 Kapabilitas Proses Pipa ERW Tahap I ... 39

4.3 Diagram Isikhawa ... 40

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 43

5.2 Saran ... 43

DAFTAR PUSTAKA ... 45

LAMPIRAN ... 47

xv

Halaman

Gambar 2.1 Diagram Isikhawa ... 15

Gambar 2.2 Proses Produksi Pipa ERW... 17

Gambar 3.1 Diagram Alir Penelitian ... 22

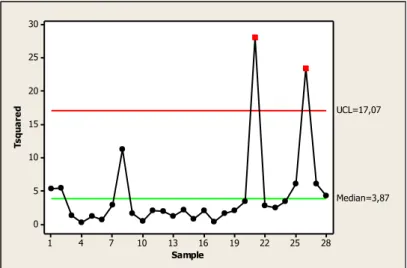

Gambar 4.1 Peta Kendali GV Tahap I... ... 26

Gambar 4.2 Peta Kendali T2Hotelling Tahap I... ... 27

Gambar 4.3 Peta Kendali T2 Hotelling Tahap I Revisi 1... .. 28

Gambar 4.4 Peta Kendali T2 Hotelling Tahap I Revisi 2 ... 29

Gambar 4.5 Peta Kendali T2 Hotelling Tahap I Revisi 3 ... 30

Gambar 4.6 Peta Kendali T2 Hotelling Tahap I Revisi 4 ... 31

Gambar 4.7 Peta Kendali T2 Hotelling Tahap I Revisi 5 ... 32

Gambar 4.8 Peta Kendali T2 Hotelling Tahap I Revisi 6 ... 33

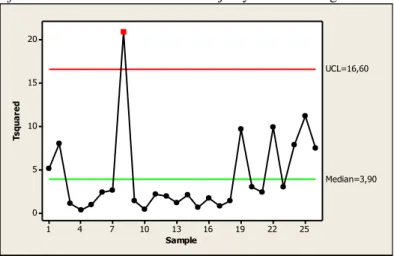

Gambar 4.9 Peta Kendali Generalized Variance Tahap II... 37

Gambar 4.10 Peta Kendali T2Hotelling Tahap II ... 38

Gambar 4.11 Peta Kendali T2Hotelling Tahap II Revisi ... 39

xvi

xvii

Halaman Tabel 2.1 Struktur Data Peta Kendali Multivariat ... 9 Tabel 3.1 Variabel Karakteristik Kualitas Pipa ERW ... 19 Tabel 4.1 Deskriptif Karakteristik Kualitas Tahap I ... 23 Tabel 4.2 Indeks Kapabilitas Proses Pipa ERW Tahap I .... 33 Tabel 4.3 Deskriptif Karakteristik Kualitas Tahap II ... 34 Tabel 4.4 Indeks Kapabilitas Proses Pipa ERW Tahap II ... 39

xviii

xix

aa Halaman

Lampiran A Data Tahap I (Periode Januari-Juli) ... 47

Lampiran B Uji Asumsi Normal Multivariat Tahap I ... 49

Lampiran C Uji Bartlett Tahap I ... 55

Lampiran D Identifikasi Penyebab Data Out Of Control ... 55

Lampiran E Kapabilitas Proses Tahap I ... ..60

Lampiran F Data Tahap II (Periode Juli-Desember) ... 61

Lampiran G Uji Asumsi Normal Multivariat Tahap II ... 62

Lampiran H Uji Bartlett Tahap II ... 68

Lampiran I Identifikasi Penyebab Data Out Of Control II ... 69

xx

1

PENDAHULUAN

1.1 Latar belakang

Persaingan dunia industri saat ini semakin ketat, perusa-haan-perusahaan berlomba untuk menciptakan produk yang baik. Hal ini dikarenakan tersedianya sumber daya yang dimi-liki perusahaan baik sumber daya manusia maupun sumber daya yang lain ditambah pula perkembangan teknologi sema-kin canggih. Selain itu ada faktor eksternal yang mempengaru-hi yaitu dari segi konsumen yang semakin selektif dalam me-milih suatu produk. Untuk menghadapi persaingan tersebut berbagai cara dilakukan oleh perusahaan. Salah satu caranya adalah dengan melakukan jaminan kualitas dari produk terse-but.

Berdasarkan ISO 8402 dan Standar Nasional Indonesia, pengertian kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebu-tuhan, baik yang dinyatakan secara tegas maupun tersamar. Jaminan kualitas produk yang dihasilkan oleh perusahaan den-gan melakukan berbagai tahap mulai dari awal perencanaan sebuah produk hingga tahap finishing dan siap untuk dipasar-kan agar kualitas produk sesuai dengan standar produksi yang telah ditetapkan perusahaan maupun yang telah ditetapkan se-cara internasional. Sehingga produk yang baik merupakan produk yang mampu memenuhi kebutuhan konsumen yang memerlukan produk tersebut dengan spesifikasi yang baik.

PT. X merupakan perusahaan swasta dalam negeri yang memproduksi berbagai jenis pipa baja. Salah satu contoh pipa yang diproduksi jenis pipa Electric Resistance Welded (ERW),

Galvanization Service, dan Manufacturing of General Steel, dan Stainless Steel. Electric Resistance Welded (ERW)

meru-pakan salah satu pipa baja produksi PT. X, dimana pipa terse-but merupakan pipa baja yang diproduksi dengan jumlah besar daripada jenis pipa baja yang lain karena permintaan produk pipa baja tersebut paling sering dipesan oleh pelanggan. Proses

produksi Electric Resistance Welded (ERW) memerlukan pen-gendalian kualitas agar tidak mudah bocor dan mudah rusak. Proses pengendalian kualitas dengan melakukan pengujian karakteristik kualitas produk pipa tersebut, karakteristik kuali-tas produk Electric Resistance Welded (ERW) antara lain

hy-drostatic, ultrasonic, holiday detect, thickness gauge, diameter

serta panjang pipa. Hasil pengujian tersebut biasanya disimpan di bank data yang digunakan sebagai informasi dan pengambi-lan keputusan perusahaan. Namun dalam prosesnya, bagian

Quality Control belum menerapkan peta kendali statistik untuk

pemecahan masalah melalui Statistical Process Control (SPC). Berdasarkan hal tersebut maka penerapan Statistical Process

Control (SPC) dapat dilakukan dengan alat pengendali kualitas

statistika. Proses pengendalian kualitas dengan menggunakan peta kendali variabel. Apabila karakteristik kualitas saling berhubungan maka menggunakan peta kendali T2Hotelling dan

peta kendali Generalized Variance. Peta kendali T2Hotelling

digunakan untuk melihat dan mengawasi vektor rata-rata dari proses agar tetap di dalam batas kendali, sementara untuk peta kendali Generalized Variance untuk melihat dan mengawasi variabilitas proses tersebut.

Beberapa penelitian sebelumnya yang berkaitan dengan pengendalian kualitas dengan menggunakan peta kendali

T2Hotelling dan peta kendali Generalized Variance. Arishanti

(2011) melakukan penelitian dengan peta kendali T2Hotelling

dan peta kendali Generalized Variance untuk bidang jasa dengan melakukan pengendalian kualitas layanan Bandara Juanda. Selanjutnya Rao, Subbaiah, Narayana, & Srinivasa (2012) menerapkan menggunakan peta kendali multivariat untuk perbaikan kualitas logam cair. Penelitian yang lain dila-kukan pada monosodium glutamat (MSG) di PT. Ajinomoto Indonesia oleh Kurnia pada tahun (2013). Selain itu penelitian dari Fachrur (2013) tentang pengontrolan kualitas statistika produk wire rod steel di PT. Krakatau Steel. Penelitian-penelitian tersebut selanjutnya akan menjadi citasi dan referen-si dalam penelitian tentang pengendalian kualitas Electric

Re-sistance Welded (ERW) di PT. X dengan menggunakan peta

kendali T2Hotelling dan peta kendali Generalized Variance. 1.2 Rumusan masalah

Rumusan masalah yang dapat ditarik berdasarkan uraian latar belakang diatas adalah sebagai berikut.

1. Bagaimana hasil analisis pengendalian kualitas dalam rata-rata dan variabilitas dari proses Electric

Resis-tance Welded (ERW) di PT. X dengan menggunakan

peta kendali peta kendali T2Hotelling dan peta kendali Generalized Variance?

2. Berapa indeks kapabilitas proses Electric Resistance

Welded (ERW) di PT. X? 1.3 Tujuan

Berdasarkan latar belakang dan rumusan masalah yang akan diselesaikan maka tujuan penelitian yang akan dicapai adalah sebagai berikut.

1. Mengetahui hasil analisis pengendalian kualitas dalam rata-rata dan variabilitas dari proses Electric

Resis-tance Welded (ERW) di PT. X dengan menggunakan

peta kendali peta kendali T2Hotelling dan peta kendali Generalized Variance.

2. Menghitung indeks kapabilitas proses Electric

Resis-tance Welded (ERW) di PT. X.

1.4 Manfaat

Penelitian ini sangat bermanfaat bagi beberapa pihak antara lain adalah

1. Informasi dan masukan bagi pihak PT. X tentang pe-nerapan ilmu statistika dalam pengendalian kualitas dan kapabilitas proses produk pipa baja terutama

Elec-tric Resistance Welded (ERW).

2. Penerapkan ilmu statistika terutama dalam pengenda-lian kualitas yang didapatkan dalam perkuliahan ke kasus riil di lingkungan pabrik.

1.5 Batasan Masalah

Batasan masalah yang digunakan dalam penelitian ini adalah penelitian tentang pengendalian kualitas statistika yang diteliti adalah pada proses produksi Electric Resistance

Welded (ERW) dengan spesifikasi Medium, tipe P20B, kelas

Medium dan ukuran diameter 3 inchi, ketebalan 3,6 mm serta panjang 6 meter.

5

TINJAUAN PUSTAKA

2.1 Pengendalian Kualitas

Menurut Montgomery (2009) pengendalian kualitas merupakan alat yang digunakan untuk penyelesaian masalah dalam memonitor stabilitas proses dan meningkatkan kemam-puan dari faktor penurunan. Dalam pengendalian kualitas ini memiliki tujuh alat utama (seven tools) yang penting pera-nannnya dalam bagian pengendalian kualitas, yaitu:

1. Histogram 2. Check Sheet 3. Diagram Pareto 4. Diagram Ishikawa

5. Defect concentration diagram/ flowchart 6. Scatter diagram

7. Peta Kendali

Peta kendali digunakan untuk mengetahui apakah telah terjadi perubahan proses produksi, mendeteksi penyebab-penyebab yang mempengaruhi proses dan membuat standar suatu proses. Dalam peta kendali ada dua macam yaitu peta kendali variabel dan peta kendali atribut.

2.2 Statistika Deskriptif

Statistika deskriptif adalah salah satu metode dalam ilmu statistika yang berkaitan dengan pendataan, pengumpulan, pe-nyajian data dan penyimpulan hasil pengamatan terhadap selu-ruh kejadian secara kuantitatif yang dapat dideskripsikan da-lam bentuk angka maupun visual dengan menggunakan me-tode statistika. Statistika deskriptif biasanya digunakan untuk menge-tahui karakteristik suatu situasi tertentu misalkan den-gan menghitung nilai rata-rata, median, modus, standar devia-si, dan varians pada suatu objek pengamatan (Walpole, Myers, & Ye, 2012).

Untuk dapat mendeskripsikan suatu data agar menarik dan mudah dipahami oleh banyak orang maka hasil analisis tersebut bisa disajikan dalam bentuk visual seperti diagram batang, diagram lingkaran, scatter plot, grafik, histogram, ta-bulasi silang, poligon frekuensi dan diagram-diagram yang lainnya. Semua alat-alat tersebut mempunyai fungsi dan kegu-naan yang berbeda-beda tergantung karakteristik data yang akan disajikan sehingga dalam menyajikan data dalam bentuk visual harus tepat dalam memilih alat statistika yang diguna-kan.

2.3 Distribusi Normal Multivariat

Distribusi normal multivariat merupakan suatu perluasan dari distribusi normal univariat dengan variabel-variabel yang biasanya dependen. Mayoritas dalam analisis multivariat, asumsi bahwa data harus berdistribusi normal multivariate ha-rus dipenuhi agar dapat digunakan dalam menganalisis data tersebut lebih lanjut.

Probability density function dari variabel X1,X2...Xp berdi-stribusi Normal Multivariat dengan parameter µ dan adalah sebagai berikut (Johnson & Wichern, 2007).

) ( )' ( 2 1 2 / 2 / 2 1 ) 2 ( 1 ) ,..., , (X X X e X X f p p p i (2.1) JikaX1,X2,,Xpberdistribusi Normal Multivariat (µ, Σ) maka

μ) (X 1 Σ μ)'

(X berditribusi 2p. Berdasarkan sifat ini maka

pemeriksaan distribusi Normal Multivariat dapat dilakukan dengan cara membuat q-q plot dari nilai,

) .k x ijk (x )'S k . x ijk (x ij d2 . 1 . (2.2) dimana d2ij merupakan nilai jarak kuadrat pengamatan ke-i.

Berdasarkan kriteria tersebut, berikut ini merupakan persamaan untuk estimasi parameter rata-rata dan varians

n i ,...,p , j ij X n .j X 1 2 1 , 1 (2.3) 1 ' 2 1 n V V j S (2.4) dimana )' 1 ( )' 2 3 ( )' 1 2 ( 1 ' 2 ' 1 ' i x i x x x x x n v v v V (2.5)

dimana Xij adalah data pengamatan pengamatan ke-i dari

ka-rakteristik kualitas ke-j. Sj adalah matriks kovarian successive

difference sampel ke-i berukuran p×p dengan nilai varians

yang terletak pada diagonal matriks, dan lainnya adalah nilai kovariannya dimana i= 1, 2, ..., n; j = 1, 2, ...,p

Untuk mempermudah pemeriksaan apakah suatu data mengikuti distribusi normal multivariat maka dilakukan pen-gujian distribusi normal multivariat dengan menggunakan plot χ2

. Pemeriksaan asumsi distribusi normal multivariat dilakukan dengan hipotesis sebagai berikut:

H0: Data berdistribusi normal multivariat

H1: Data tidak berdistribusi normal multivariat

Adapun prosedur untuk melakukan pengujian normal mul-tivariat dengan membuat q-q plot tersebut adalah sebagai be-rikut:

1. Menghitung jarak tergeneralisasi yang dikuadratkan atau biasa disebut dengan d2j

2. Mengurutkan nilai d2j dari nilai d 2

j terkecil sampai nilai d 2

j

terbesar

3. Menentukan nilai qj dimana

n j n p j

q

0.5 , 2 dan nilai n j n p, 0.5 2didapatkan dari tabel χ2

4. Membuat scatterplot d2j dengan qj dengan titik koordinat

n j n p d 0.5 , 2 ; j 2

Plot tersebut akan membentuk garis lurus jika data berdis-tribusi normal multivariat. H0 ditolak atau data tidak

berdistribusi normal multivariat jika terdapat kurang dari 50% jarak d2j ≤ n j n p, 0.5 2 2.4 Uji Independensi

Uji Barlett merupakan pengujian yang digunakan untuk mengetahui hubungan antara variabel yang akan diteliti. VariabelX1,X2...Xpdikatakan bersifat saling bebas jika

ma-triks korelasi antar variabel membentuk mama-triks identitas (Morrison, 1990). Untuk menguji kebebasan antar variabel tersebut dilakukan uji Bartlett dengan hipotesis sebagai berikut:

H0 : R = I (antar variabel tidak berkorelasi)

H1 : R ≠ I (antar variabel berkorelasi)

Statistik Uji : R ln 6 5 p 2 1 n hitung 2 χ

(2.6)

dimana n adalah jumlah observasi, p adalah jumlah variabel, R adalah matrik korelasi dari masing-masing variabel respon. Dan ( 1)) 2 1 ; ( 2 pp adalah nilai distribusi chi-square dengan

tingkat kepercayaan sebesar α dan derajat bebas sebesar

) 1 ( 2 1 p p

Keputusan : H0 ditolak jika ( 1)) 2 1 ; ( 2 2 p p

hitung maka

disim-pulkan antar variabel dependen.

2.5 Peta kendali Variabel

Peta kendali variabel adalah diagram yang digunakan untuk mengendalikan suatu karakteristik kualitas yang dapat digunakan untuk mengukur mean dan variabilitas prosesnya. Sebagai contoh suatu karakteristik kualitas yang dapat diukur

seperti dimensi, berat atau volume (Montgomery, 2009). Peta kendali variabel terdiri 2 dari jenis berdasarkan jumlah varia-bel yang digunakan yaitu peta kendali variavaria-bel univariat dan peta kendali variabel multivariat. Peta kendali univariat digu-nakan pada data dengan satu karakteristik kualitas sedangkan untuk dua atau lebih karakteristik kualitas.

2.6 Peta kendali T2Hotelling

Peta kendali T2Hotelling merupakan suatu metode

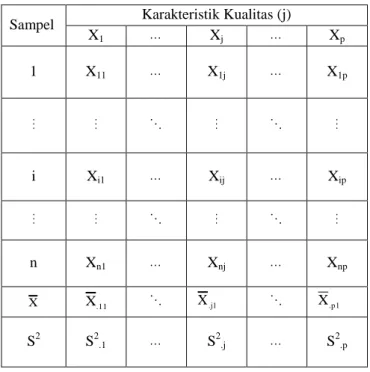

pengendalian kualitas proses atau produksi secara multivariat. Metode ini digunakan untuk mengendalikan rata-rata proses dengan 2 atau lebih karakteristik yang diduga saling berhubu-ngan (Montgomery, 2009). Tabel berikut merupakan tabel struktur organisasi data yang sering digunakan pada pengama-tan menggunakan peta kendali variabel multivariat.

Tabel 2.1 Struktur Data Peta Kendali Multivariat Sampel Karakteristik Kualitas (j)

X1 Xj Xp 1 X11 X1j X1p i Xi1 Xij Xip n Xn1 Xnj Xnp X X.11 X .j1 X.p1 S2 S2.1 S2.j S2.p

Nilai parameter µ dan tidak diketahui sehingga nilai parameter pada sampel berukuran n perlu dilakukan estimasi. Syarat untuk melakukan estimasi adalah semua proses telah terkendali. Berikut ini merupakan persamaan untuk estimasi parameter rata-rata dan varians

n i ,...,p , j ij X n .j X 1 2 1 , 1 (2.7) 1 ' 2 1 n V V j S (2.8) dimana )' 1 ( )' 2 3 ( )' 1 2 ( 1 ' 2 ' 1 ' i x i x x x x x n v v v V (2.9)

dimana Xij adalah data pengamatan pengamatan ke-i dari

ka-rakteristik kualitas ke-j. Sj adalah matriks kovarian successive

difference sampel ke-i berukuran p×p dengan nilai varians

yang terletak pada diagonal matriks, dan lainnya adalah nilai kovariannya dimana i= 1, 2, ..., n; j = 1, 2, ...,p seperti pada persamaan berikut. .p S p S . S p S S . S p S S S . S ij S 2 3 3 2 2 23 2 2 1 13 12 1 2 (2.10)

Setelah diketahui nilai dugaan parameter µ dan maka dapat dihitung nilai T2Hotelling. Pada peta kendali T2Hotelling,

matrik kovarian S digunakan untuk mengestimasi ∑ dan vektor

p

.

X digunakan sebagai nilai vektor rata-rata proses yang telah

terkendali. Statistik uji pada peta kendali T2Hotelling sebagai

berikut. .j X ij X S T .j X ij X n T2 1 (2.11)

Tahapan dalam melakukan pengendalian kualitas dengan peta kendali T2Hotelling ada dua. Tahap pertama biasa disebut retrospective analysis yaitu tahapan untuk mendapatkan

pengamatan yang berada dalam batas kendali atau dapat dikatakan prosesnya terkendali, sehingga batas kendali dapat digunakan untuk tahap 2. Berikut ini merupakan batas kendali untuk peta kendali T2Hotelling

BKA = Fα,p,n p np n ) )(n p(n 2 1 1 (2.12) BKB = 0

Dimana, p merupakan banyaknya karakteristik kualitas,dan n merupakan banyaknya sampel, F ,p,n p adalah nilai yang

diperoleh dari tabel F dengan α ditetapkan oleh peneliti, dan derajat bebas p, n-p.

2.7 Peta Kendali Generalized Variance

Peta kendali generalizel variance (|S|) merupakan salah satu alat untuk pengendali variabilitas proses dimana data pengamatan bersifat multivariat (Montgomery, 2009). Va-riabilitas proses dinyatakan sebagai matrik kovarian ∑ beru-kuran p×p. Diagonal utama dari matrik ini adalah variasi dari variabel proses secara individual dan data selain diagonal utama adalah kovarians. Matriks kovarian ∑ biasa ditaksir oleh matrik kovarian sampel S berdasarkan analisis sampel pendahuluan. Berikut adalah dugaan nilai ekspektasi (rata-rata) dan varians dari |S|:

(2.13) 2 2 b Var S (2.14) dimana p i i n p n b 1 1 1 1 (2.15) dan 1 b E S

p i p j p j j n j n i n p n b 1 1 1 2 2 1 1 2 (2.16)

Sehingga batas kendali peta kendali untuk (|S|) sebagai berikut

2 3 1 1 b b b S BKA (2.17) Garis Tengah = GT S (2.18) 2 3 1 1 b b b S BKB (2.19)

2.8 Identifikasi Pengebab Out Of Control.

Dalam pengendalian proses baik secara univariat maupun multivariat terkadang mengalami proses yang tidak terkendali, maka penyebab dari proses yang tidak terkendali tersebut perlu diidentifikasi terutama dengan mengidentifikasi variabel pe-nyebab terjadinya proses tersebut tidak terkendali. Berdasar-kan Montgomery (2009) cara yang dilakuBerdasar-kan untuk mengiden-tifikasi variabel penyebab proses yang tidak terkendali secara multivariat dengan menguraikan nilai T2 pada peta kendali

T2Hotelling ke dalam komponen dari kontribusi

masing-masing variabel karakteristik kualitas. Berikut merupakan per-samaan untuk menghitung nilai indikator dari kontribusi varia-bel ke-j (dj)pada keseluruhan statistik.

2 2 j T T j d ; dengan j= 1, 2, . . ., p (2.20) Apabila nilai dj > 2

( ,1) maka variabel ke-j tersebut merupakan

variabel penyebab proses yang out of control segingga perlu diidentifikasi variabel tersebut out of control.

2.9 Kapabilitas Proses

Kapabilitas proses merupakan suatu analisis statistika yang digunakan untuk mengukur kemampuan proses. Proses

dikatakan mampu atau kapabel jika memenuhi presisi dan akurasi yang diketahui dari variasi dalam pengukuran. Analisis kapabilitas proses adalah bagian yang sangat penting dari ke-seluruhan program peningkatan kualitas (Montgomery, 2009).

Proses dikatakan kapabel jika : 1. Dalam keadaan terkendali. 2. Memenuhi batas spesifikasi. 3. Tingkat presisi dan akurasi tinggi.

Berdasarkan Montgomery (2009) kapabilitas proses mempunyai tujuan untuk mencegah produk yang dihasilkan sesuai spesifikasi dan meminimalisir produk cacat yang lebih banyak. Kegunaan analisis kapabilitas proses antara lain seba-gai berikut.

1. Memprediksi seberapa baik proses dalam memenuhi spesi-fikasi yang telah ditetapkan.

2. Membantu dalm memilih dan memodifikasi sebuah proses produksi.

3. Menentukan syarat performansi peralatan yang baru. 4. Membantu dalam memilih supplyer.

5. Merencanakan tahapan proses. 6. Mengurangi variabilitas proses.

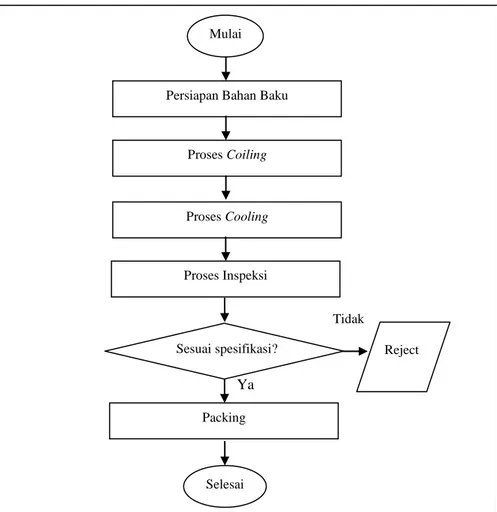

Indeks kapabilitas secara univariat dan multivariat dihi-tung dengan cara yang berbeda. Indeks kapabilitas proses un-tuk data multivariat sama seperti univariat yaitu bila proses telah terkendali dan asumsi data distribusi normal telah terpe-nuhi. Berdasarkan Fernandez & Scagliarini (2012) indeks kapabilitas untuk data multivariat dapat dihitung dengan ber-bagai cara salah satunya indeks kapabilitas proses multivariat vektor (Cpm). Perhitungan indeks kapabilitas proses dengan metode Cpm lebih sensitif dan lebih mudah untuk diterapkan selain itu dapat mengindikasikan variabilitas dan pemusatan data. Cpm merupakan rasio volume yaitu perbandingan antara volume daerah toleransi dengan volume daerah proses. Cpm dapat dicari dengan rumus sebagai berikut,

v v i i LPL i UPL v i i LSL i USL CpM / 1 1 1 (2.21) dimana v i i LSL i USL 1

merupakan volume daerah toleransi, dengan USLi merupakan batas spesifikasi atas dan LSLi

meru-pakan batas spesifikasi bawah. Sedangkan v i i LPL i UPL 1

merupakan volume daerah proses yang diperoleh dari

) 1 det( ) 1 det( 2 ) , ( i i v i i UPL (2.22) ) 1 det( ) 1 det( 2 ) , ( i i v i i LPL (2.23)

dimana UPLi merupakan batas proses atas, dan LPLi

merupa-kan batas proses bawah dengan i=1, 2, . . ., v dan det ( -1i)

ada-lah determinan dari matriks yang diperoleh dari -1 dengan menghapus baris dan kolom ke-i.

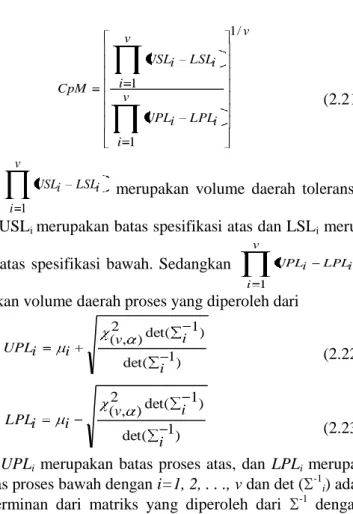

2.10 Diagram Tulang Ikan / Diagram Ishikawa

Diagram Tulang Ikan (Fishbone Diagram) ditemukan oleh Kaoru Ishikawa pada Tahun 1943. Diagram ini sering juga disebut dengan diagram sebab akibat (Cause and Effect

Diagram) atau diagram ishikawa. Diagram ini digunakan

un-tuk mencari akar penyebab permasalahan, disusun oleh faktor-faktor penyebab permasalahan yang seperti rangkaian tulang ikan dengan masalah sebagai kepalanya. Untuk memudahkan

mencari faktor-faktor penyebab, pada umumnya faktor-faktor tersebut dikelompokkan ke dalam 5 faktor utama, yaitu 5M+1E yaitu material, man, methode, machine, measurement dan environment (Montgomery, 2009). Diagram Ishikawa dapat dilihat pada gambar berikut.

Gambar 2.1 Diagram Isikhawa

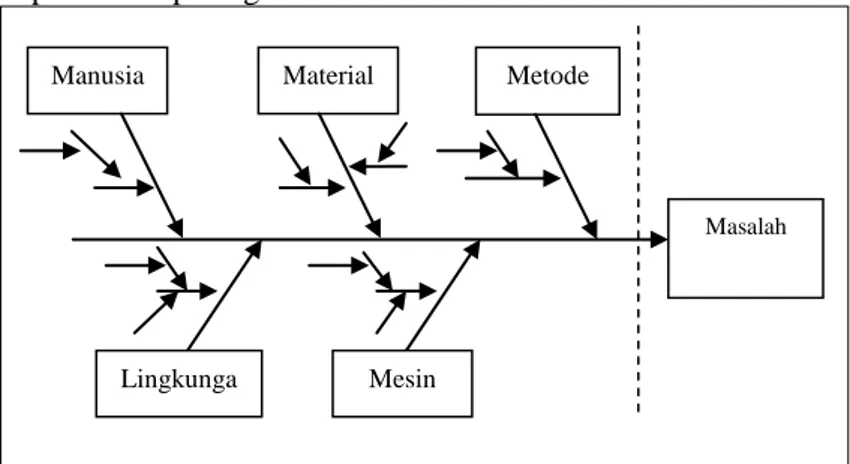

2.11 Proses Produksi Pipa Electric Resistance Welded (ERW) di PT. X

PT. X merupakan perusahaan manufaktur yang mem-produksi berbagai macam pipa baja dan berbagai produk baja lainnya. Salah satu pipa baja yang diproduksi adalah pipa

Electric Resistance Welded (ERW) dimana pipa tersebut

di-produksi PT. X dikarenakan permintaan terhadap produk ter-sebut diminati oleh pasar. Variasi dari pipa terter-sebut pun bera-nekaragam mulai spesifikasi, tipe, kelas, jenis, ukuran dan ba-han dari Electric Resistance Welded (ERW) pun berbeda-beda. Terdapat 3 bahan utama yaitu CR, HR, dan GI. Sementara un-tuk ukuran panjang, tebal pipadan diameter pun terdapat ba-nyak variasi. Berikut ini secara umum langkah-langkah pro-duksi Electric Resistance Welded Pipe (ERW).

1. Persiapan bahan baku yaitu lembaran baja dengan ukuran yang disesuaikan dan siap di proses.

Masalah

Manusia Material Metode

Lingkunga n

2. Proses coiling yaitu sebuah proses penggulungan lem-baran baja dengan temperatur tinggi dengan menggu-nakan alat laying head. Alat tersebut berfungsi untuk merubah lembaran baja menjadi bentuk gulungan yang panjang (ring). Untuk diameter gulungan tersebut di-tentukan oleh kecepatan dari laying head, semakin tinggi kecepatan laying head maka semakin kecil pula diameter gulungan.

3. Proses air cooling merupakan sebuah tahapan pendin-ginan atau penurunan temperatur gulungan hasil

coil-ing pada suatu alat bernama stelmor conveyor.

4. Proses inspeksi merupakan proses untuk mengetahui hasil dari proses sebelumnya, pada proses ini nantinya dapat diketahui apakah produk sesuai dengan spesifi-kasi yang ditentukan ataupun produk tersebut cacat. Proses tersebut memeriksa apakah terdapat cacat-cacat pada pipa, pemeriksaan dimensi, uji mekanis dan be-berapa pengujian yan lainnya. Produk yang tidak lolos pada tahap ini akan di reject.

5. Proses akhir yaitu proses packaging, dimana dalam proses ini produk yang baik yang lolos inspeksi akan siap dikemas dan dipasarkan.

Proses produksi pada produk pipa ERW dapat digambar-kan secara keseluruhan pada gambar sebagai berikut.

Gambar 2.2 Proses Produksi Pipa ERW

Tidak Mulai

Persiapan Bahan Baku

Proses Coiling Proses Cooling Selesai Proses Inspeksi Packing Sesuai spesifikasi? Ya Reject

19

METODOLOGI PENELITIAN

3.1 Sumber Data

Data yang digunakan pada penelitian ini merupakan data sekunder dari Divisi Quality Control PT. X . Data tersebut merupakan data pengujian produk Electric Resistance Welded

Pipe (ERW) dengan karakteristik kualitas diameter, panjang

(length), dan berat (weight). Pengambilan sampel terbagi dalam 2 tahap, tahap pertama diambil pada periode Januari-Juni dan tahap kedua diambil pada periode bulan Juli-Desember.

3.2 Variabel Penelitian

Variabel penelitian yang digunakan untuk penelitian ini merupakan karakteristik kualitas produk Electric Resistance

Welded Pipe (ERW) yang diperoleh dari hasil uji coba. Variabel

tersebut adalah diameter, panjang (length), dan berat (weight). Berikut ini merupakan penjelasan dari masing-masing variabel.

1. Diameter merupakan garis tengah pipa yang diukur dari luar atau biasa disebut diameter luar.

2. Length (panjang) merupakan dimensi pengukuran panjang pipa yang diukur sesuai spesifikasi.

3. Weight (berat) merupakan dimensi pengukuran berat pipa yang diukur sesuai spesifikasi.

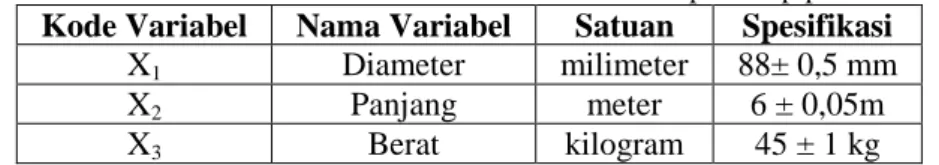

Tabel 3.1 Variabel-variabel karakteristik kualitas produk pipa ERW

Kode Variabel Nama Variabel Satuan Spesifikasi

X1 Diameter milimeter 88± 0,5 mm

X2 Panjang meter 6 ± 0,05m

X3 Berat kilogram 45 ± 1 kg

3.3 Langkah Penelitian

Langkah-langkah penelitian yang akan dilakukan dalam tugas akhir adalah sebagai berikut.

1.

Melakukan studi literatur dan studi lapangan untuk membantu dalam proses penelitian mulai dari menentukan ide topikhingga metodologi penelitian yang sesuai hingga analisis serta penarikan kesimpulan serta rekomendasi yang diberikan.

2.

Merumuskan permasalahan hingga dapat menjawabpermasalahan yang ada yang menjadi tujuan dalam penelitian.

3.

Mendefinisikan variabel yang digunakan dalam tugas akhiryang sesuai dengan studi yang telah dilakukan sebelumnya, yaitu studi literatur dan studi lapangan yang telah dilakukan.

4.

Melakukan pengambilan data dari variabel yang telahditentukan sebelumnya yaitu variabel diameter, panjang (length), dan berat (weight) pada tahap pertama pada bulan Januari-Juni dan tahap kedua diambil pada periode bulan Juli-Desember.

5.

Melakukan pengolahan data dan analisis data dengan rincian sebagai berikut.a.

Melakukan analisis secara deskriptif untuk mengetahui karakteristik variabel diameter diameter, panjang (length), dan berat (weight).b.

Melakukan analisis pengendalian kualitas dengan melakukan pengujian asumsi multivariat yaitu dengan pengujian asumsi normal multivariat dan pengujian korelasi antar variabel diameter, panjang (length), dan berat (weight). Dari pengujian asumsi tersebut dapat diketahui apakah menggunakan analisis peta kendali univariat atau menggunakan peta kendali multivariat.c.

Melakukan analisis data menggunakan peta kendaliGeneralized Variance untuk melihat dan mengontrol

variabilitas proses peta kendali T2Hotelling untuk melihat

vektor rata-rata dari proses dari keseluruhan karakteristik kualitas. Jika proses sudah terkendali secara statistik maka hasil estimasi dapat digunakan untuk analisis selanjutnya, namun apabila proses tidak terkendali secara statistik maka variabel di identifikasi penyebabnya kemudian menghilangkan data yang tidak terkendali kemudian mengulangi hingga proses terkendali.

d.

Melakukan perhitungan dan analisis dari indeks kapabilitas prosese.

Melakukan analisis data kedua dengan menggunakan hasil estimasi pada tahap sebelumnya.6.

Menarik kesimpulan dan memberikan rekomendasi dari hasil penelitian tersebut mulai analisis tahap pertama, kapabilitas proses tahap pertama, tahap kedua, kapabilitas proses tahap kedua, serta penyebab proses tidak terkendali bila ada proses yang tidak terkendali.3.4 Diagram Alir pada Langkah Penelitian

Langkah-langkah penelitian dapat dilihat pada diagram alir sebagai berikut.

Ya Mulai

Perumusan Masalah dan Tujuan Penelitian

Identifikasi Variabel dan Pengumpulan Data Tahap I

- Uji Bartlett Sphericity - Uji Multivariat Normal

Tidak

Gambar 3.1 Diagram Alir Penelitian

Analisis Data Tahap II Kesimpulan Selesai Peta Kendali T2 Hotelling Peta Kendali Generalized Variance Identifikasi Penyebab Out Of Conrol

Analisis Data Tahap I

23

HASIL DAN PEMBAHASAN

Bab IV akan membahas analisis terhadap karakteristik kualitas pada pipa ERW yaitu diameter, panjang dan berat dengan mendeskripsikan variabel terlebih dahulu. Kemudian melakukan uji asumsi distribusi normal dan uji independensi, setelah uji asumsi terpenuhi, maka dilanjutkan dengan analisis menggunakan

peta kendali Generalized Varians dan T2 Hotelling. Peta kendali

Generalized Variance digunakan untuk mengendalikan variasi,

sedangkan peta kendali T2Hotelling digunakan untuk

mengendali-kan proses rata-rata.

4.1 Analisis Statistika Pada Tahap I

Analisis statistika pada tahap I adalah analisis hasil proses produksi yang dilakukan pada bulan Januari sampai Juli, dimana variabel yang dianalisis adalah diameter, panjang, dan berat.

4.1.1 Karakteristik Kualitas Pipa ERW Tahap I

Analisis karakteristik secara umum dapat dilakukan dengan ringkasan statistika deskriptif untuk mencari rata-rata, standar deviasi, varians, nilai minimum dan nilai maksimum dari data proses produksi pipa ERW pada tahap I seperti ditunjukkan pada Tabel 4.1.

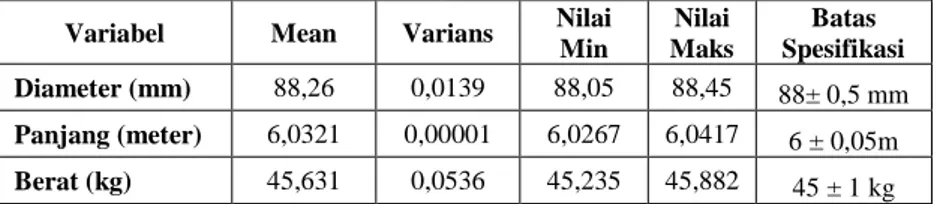

Tabel 4.1 Statistika Deskriptif Karakteristik Kualitas Pipa ERW Tahap I

Variabel Mean Varians Nilai Min Nilai Maks Batas Spesifikasi Diameter (mm) 88,26 0,0139 88,05 88,45 88± 0,5 mm Panjang (meter) 6,0321 0,00001 6,0267 6,0417 6 ± 0,05m Berat (kg) 45,631 0,0536 45,235 45,882 45 ± 1 kg

Tabel 4.1 menjelaskan tentang deskripsi karakteristik kualitas pipa ERW Tahap I. Rata-rata diameter pipa sebesar 88,26 mm dengan nilai target sebesar 88 mm, nilai varians sebesar

0,0139 dengan minimum sebesar 88,05 mm dan nilai maksimum sebesar 88,45 mm. Rata-rata panjang pipa ERW adalah sebesar 6,0321 meter dengan nilai target sebesar 6 meter nilai varians cukup kecil yaitu sebesar 0,00001 meter. Berat pipa ERW rata-rata sebesar 45,631 kg dengan nilai target sebesar 45kg. Berdasarkan dari statistika deskriptif nilai rata-rata berada dalam spesifikasi yang ditetapkan namun nilai rata-rata dari semua variabel tersebut berada diatas dari nilai target yang telah ditetapkan.

4.1.2 Uji Asumsi Pengendalian Kualitas Tahap I

Asumsi yang harus dipenuhi sebelum melakukan pengendalian kualitas menggunakan peta kendali multivariat adalah asumsi data berdistribusi normal multivariat dan asumsi data dependen

a. Uji Distribusi Multivariat Normal Tahap I

Pengujian asumsi data berdistribusi normal multivariat merupakan syarat untuk melakukan pengendalian kualitas menggunakan peta kendali multivariat. Berikut ini merupakan pangujian data berdistribusi normal multivariat.

H0 : Data proses produksi Pipa ERW tahap I berdistribusi normal

multivariat.

H1 : Data proses produksi Pipa ERW tahap I berdistribusi tidak

normal multivariat.

Berdasarkan perhitungan jarak kuadrat (d2j) diperoleh hasil

yang menunjukkan bahwa nilai proporsi sebesar 0,5111 dengan nilai 2( ,db) sebesar 2,37 diperoleh nilai proporsi sebesar 51%

untuk data yang lebih besar dari 2 tabel artinya dari 45 titik, terdapat 22 titik di dalam ellips dan 23 titik berada diluar ellips. Berdasarkan perhitungan maka dapat diputuskan gagal ditolak H0,

sehingga disimpulkan bahwa data proses produksi Pipa ERW tahap I berdistribusi multivariat normal.

b. Uji Independensi Tahap I

Asumsi berikutnya yang harus dipenuhi sebelum melaku-kan pengendalian kualitas menggunamelaku-kan peta kendali multivariat adalah uji asumsi data dependen. Pengujian uji independensi secara multivariat yaitu dengan menggunakan uji bartlett. Berikut merupakan hipotesis uji independensi secara multivariat dengan uji Bartlett dari variabel dalam proses produksi Pipa ERW tahap I.

H0 : R = I (antar variabel tidak berkorelasi)

H1 : R ≠ I (antar variabel berkorelasi)

Berdasarkan hasil pengujian menunjukkan nilai 2 sebesar 16,892 lebih besar daripada nilai 2( ,db) dengan taraf signifikansi

= 0,27% dan derajat bebas sama dengan 3 diperoleh nilai 14,1563 sehingga dapat diputuskan tolak H0 artinya dapat

disimpulkan bahwa antar karakteristik kualitas pipa ERW tahap I saling dependen sehingga memenuhi asumsi untuk melakukan pengendalian kualitas menggunakan peta kendali multivariat.

4.1.3 Pengendalian Kualitas Tahap I

Pengendalian proses produksi pipa ERW tahap I dengan menggunakan peta kendali multivariat dapat dilakukan setelah asumsi telah terpenuhi. Pengendalian dilakukan dengan melakukan terhadap variabilitas proses dan rata-rata proses, pengendalian proses terhadap variabilitas proses menggunakan peta kendali generalized variance sedangkan pengendalian proses terhadap rata-rata menggunakan peta kendali T2 Hotelling.

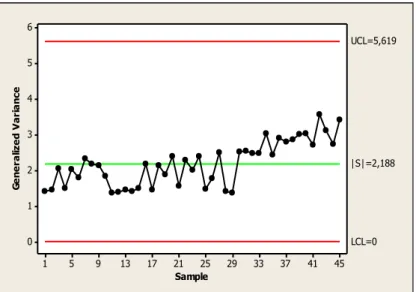

a. Pengendalian Variabilitas Proses Tahap I

Pengendalian variabilitas proses produksi pipa ERW menggunakan peta kendali Generalized Variance. Berikut merupakan analisis pengendalian variabilitas proses produksi karateristik kualitas pipa ERW tahap I.

Gambar 4.1. Peta Kendali Generalized Variance Tahap I

Gambar 4.1 merupakan peta kendali Generalized Variance yang digunakan untuk memonitoring terhadap variabilitas proses produksi pada pipa ERW. Peta kendali menunjukkan bahwa batas

atas (UCL) sama dengan 5,619 dan garis tengahnya nilai determinan matriks varians kovarians |S| menjadi 2,188. Secara visual semua data berada dalam batas kendali batas kendali dan tidak terdapat data yang out of control namun nilai generalized variance cenderung naik pada akhir pengamatan sehingga perlu diwaspadai. Untuk memastikan apakah proses sudah terkendali secara variabilitas proses atau belum maka dapat dilanjutkan dengan memonitoring rata-rata proses dengan peta kendali

T2Hotelling. Sementara batas kendali atas (UCL) pada peta

kendali Generalized Variance Tahap I digunakan untuk batas kendali atas (UCL) peta kendali Generalized Variance pada tahap kedua.

b. Pengendalian Rata-rata Proses Tahap I

Pengendalian rata-rata proses produksi pipa ERW dengan menggunakan peta kendali T2Hotelling. Berikut ini merupakan

peta kendali T2Hotelling tahap pertama.

45 41 37 33 29 25 21 17 13 9 5 1 6 5 4 3 2 1 0 Sample G e n e ra liz e d V a ri a n ce |S|=2,188 UCL=5,619 LCL=0

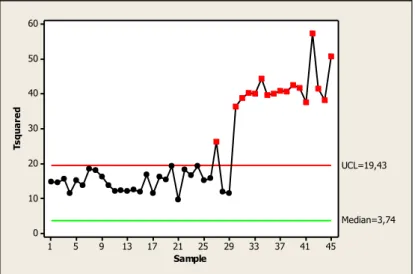

Gambar 4.2 Peta Kendali T2Hotelling Tahap I

Gambar 4.2 menunjukkan peta kendali T2Hotelling tahap I

bahwa nilai batas kendali atas (UCL) dari peta kendali

T2Hotelling sebesar 19,43 sehingga terdapat banyak pengamatan

yang berada diluar batas kendali karena nilai T2 lebih besar daripada nilai batas kendali atas, pegamatan yang out of control yaitu pada pengamatan ke-27, pengamatan ke-30 hingga pangamatan ke-45 sehingga perlu diidentifikasi variabel yang menyebabkan pengamatan out of control sehingga dapat diidentifikasi faktor penyebab proses tidak terkendali.

Apabila dalam pengendalian proses rata-rata dengan peta kendali multivariat T2Hotelling terdapat pengamatan yang out of control dapat diidentifikasi variabel penyebab. Terdapat 17

pengamatan yang out of control sehingga perlu diidentifikasi variabel penyebabnya. Hasil identifikasi variabel penyebab pengamatan yang out of control. Berdasarkan hasil tersebut variabel berat dan variabel diameter merupakan variabel yang membuat pengamatan out of control. Variabel diameter menjadi penyebab di 14 pengamatan kecuali pada pengamatan ke-34, 37, dan 38, sementara variabel panjang menjadi penyebab out of

control pada pengamatan ke-36, 39, 42, 43, 44, dan 45 dan

45 41 37 33 29 25 21 17 13 9 5 1 60 50 40 30 20 10 0 Sample Ts q u a re d Median=3,74 UCL=19,43

variabel berat menjadi penyebab utama pengamatan out of control karena menjadi penyebab semua pengamatan out of control hal ini dapat dilihat dari nilai di pada variabel berat mempunyai nilai

yang cukup besar. Berdasarkan hasil tersebut maka perlu di evalusi penyebab pengamatan out of control. Setelah diidentifi-kasi penyebab out of control maka perlu direvisi ulang dengan cara melakukan menghilangkan pengamatan yang out of control. Berikut merupakan peta kendali yang direvisi.

Gambar 4.3 Peta Kendali T2 Hotelling Tahap I Revisi 1

Gambar 4.3 menunjukkan nilai batas kendali pada peta kendali T2 Hotelling tahap I revisi semakin sempit daripada peta kendali sebelumnya sehingga terdapat 2 pengamatan yang keluar batas kendali yaitu pada pengamatan ke-21 dan ke-26 dengan nilai T2 masing-masing sebesar 28,13 dan 23,43. Karena masih ada data yang out of control maka perlu diidentifikasi variabel penyebab pengamatn out of control kemudian direvisi ulang hingga semua pengamatan ada dalam batas kendali.

Hasil revisi menunjukkan pada pengamatan ke-21 ketiga variabel menjadi penyebab out of control karena nilai selisih (dj)

masing-masing variabel cukup besar terutama variabel diameter dan variabel berat. Sementara untuk pengamatan ke-26

menun-28 25 22 19 16 13 10 7 4 1 30 25 20 15 10 5 0 Sample Ts q u a re d Median=3,87 UCL=17,07

jukkan semua variabel mempunyai selisih yang kecil namun pada variabel panjang mempunyai nilai selisih (dj) yang paling besar

sehingga dapat diduga variabel panjang menjadi penyebab data

out of control. Peta kendali revisi selanjutnya adalah sebagai berikut.

Gambar 4.4 Peta Kendali T2 Hotelling Tahap I Revisi 2

Peta kendali T2Hotelling Tahap I Revisi 2 menunjukkan

bahwa pada pengamatan ke-8 dengan nilai T2 sebesar 20,91 berada diluar batas kendali sebesar 16,6 sehingga dapat disimpulkan bahwa rata-rata proses produksi pipa ERW dengan menggunakan peta kendali T2 Hotelling belum terkendali sehingga perlu direvisi ulang dan diidentifikasi variabel penyebabnya. Hasil revisi menunjukkan variabel penyebab pengamatan ke-8 berada diluar batas kendali tidak teridentifikasi karena nilai selisih (dj) hampir sama dan tidak signifikan terhadap

nilai 2 sehingga dapat diputuskan semua variabel tersebut pempunyai pengaruh yang sama terhadap pengamatn ke-8 out of

control. Berikut merupakan revisi ulang tanpa pengamatan ke-8. 25 22 19 16 13 10 7 4 1 20 15 10 5 0 Sample Ts qu ar ed Median=3,90 UCL=16,60

Gambar 4.5 Peta Kendali T2Hotelling Tahap I Revisi 3

Hasil revisi ulang peta kendali T2Hotelling pada gambar 4.5

tanpa pengamatan ke-8 menunjukkan bahwa masih terdapat pengamatan yang berada di luar batas kendali. Pengamatan yang barada diluar batas kendali adalah pada pengamatan ke 24 dan ke-25 hal ini dikarenakan nilai T2 kedua pengamatan tersebut berada jauh diatas batas kendali atas 16,34 sehingga perlu diidentifikasi penyebabnya dan kemudian direvisi ulang hingga semua proses terkendali. Berdasarkan revisi ulang, pada pengamatan ke-24 dan 25 pada tabel 4.5 menunjukkan pada ketiga variabel menjadi penyebab out of control karena nilai selisih (dj) masing-masing

variabel lebih besar daripada nilai 2 sebesar 9,00. Peta kendali revisi selanjutnya tanpa menggunakan pengamatan ke-24 dan 25 adalah sebagai berikut.

25 23 21 19 17 15 13 11 9 7 5 3 1 35 30 25 20 15 10 5 0 Sample Ts qu ar ed Median=3,92 UCL=16,34

Gambar 4.6 Peta Kendali T2Hotelling Tahap I Revisi 4

Pengamatan pertama dari peta kendali T2Hotelling yang

ditunjukkan pada gamber 4.6 berada di luar batas kendali karena mempunyai nilai lebih besar dari nilai UCL yaitu nilai T2 sebesar 21,43, sedangkan dari identifikasi penyebab menunjukkan masing-masing nilai dj variabel diameter sebesar 11,23, variabel

panjang 11,25 dan variabel berat 11,23. Apabila dibandingkan dengan nilai 2 tabel 9,00 maka ketiga variabel tersebut berpengaruh dan penyebabkan pengamatan pertama out of

control. Langkah selanjutnya adalah merevisi kembali tanpa

penamatan yang pertama dengan hasil sebagai berikut.

23 21 19 17 15 13 11 9 7 5 3 1 20 15 10 5 0 Sample Ts q u a re d Median=3,95 UCL=15,75

Gambar 4.7 Peta Kendali T2Hotelling Tahap I Revisi 5

Peta kendali T2Hotelling hasil revisi menunjukkan nilai

batas kendali atas bergeser lebih kecil yaitu sebesar 15,43 dan pengamatan ke 11 dan 12 mempunyai nilai masing-masing 16,11 dan 23,86 sehingga menyebabkan pengamatan tersebut out of

control. Variabel penyebab pengamatan out of control

berdasarkan perhitungan nilai dj masing-masing mempunyai

kontribusi penyebab pengamatan out of control yang hampir sama, dimana pada pengamatan ke-11 nilai dj masing-masing

variabel sebesar 11,53 dan pada pengamatan ke-12 nilai dj

masing-masing variabel sebesar 18,42. Karena belum terkendali maka peta kendali T2Hotelling perlu direvisi tanpa memasukkan

pengamatan ke-11 dan 12 tersebut dan berikut ini hasilnya

21 19 17 15 13 11 9 7 5 3 1 25 20 15 10 5 0 Sample Ts q u a re d Median=3,98 UCL=15,43

Gambar 4.8 Peta Kendali T2Hotelling Tahap I Revisi 6

Peta kendali T2Hotelling tahap I revisi ke-6 menunjukkan

bahwa semua pengamatan berada dalam batas kendali dengan nilai dibawah nilai UCL=14,69 yang artinya rata-rata proses sudah terkendali secara statistika sehingga dapat dilanjutkan dengan analisis kapabilitas proses.

4.1.4 Kapabilitas Proses Pipa ERW Tahap I

Kapabilitas proses digunakan untuk mengukur kemampuan proses. Kapabilitas proses dilakukan apabila semua kondisi sudah terkendali baik dari variabilitasnya maupun rata-ratanya. Untuk melihat kapabilitas proses maka dihitung indeks kapabilitas. Berikut merupakan indeks kapabilitas proses secara multivariat pipa ERW.

Tabel 4.6 Indeks Kapabilitas Proses Pipa ERW tahap I

Indeks Kapabilitas Nilai

Cpm 4,731

Indeks kapabilitas proses multivariat pada Tabel 4.6 menunjukkan bahwa dengan Cpm sebesar 4,731 artinya daerah proses lebih sempit daripada daerah spesifikasi yang ditentukan.

19 17 15 13 11 9 7 5 3 1 16 14 12 10 8 6 4 2 0 Sample Ts q u a re d Median=4,03 UCL=14,69

Hal ini menunjukkan bahwa kapabilitas proses dari karakteristik kualitas produksi pipa ERW secara multivariat sudah kapabel karena nilai kapabilitas proses lebih dari satu.

4.2 Analisis Statistika Pada Tahap II

Analisis statistika pada tahap II dilakukan setelah analisis statistika tahap I dengan variabel yang dianalisis merupakan karakteristik kualitas pipa ERW yaitu diameter, panjang, dan berat.

4.2.1 Karakteristik Kualitas ERW Tahap II

Karakteristik kualitas yang diukur pada tahap II sama dengan karakteristik kualitas pada tahap I yaitu diameter, panjang, dan berat. Untuk melihat mendeskripsikan variabel dari karakteristik kualitas tersebut maka akan dicari nilai mean, varians, nilai maksimum dan nilai minimumnya. Berikut merupakan tabel ringkasan statsitika deskriptif dari karakteristik kualitas pipa ERW pada tahap II.

Tabel 4.7 Deskripsi Proses Produksi Pipa ERW Tahap II Variabel Mean Varians Nilai

Min Nilai Maks Batas Spesifikasi Diameter (mm) 88,185 0,0128 87,975 88,460 88± 0,5 mm Panjang (meter) 6,0348 0,000011 6,03 6,045 6 ± 0,05m Berat (kg) 45,776 0,0056 45,644 45,918 45 ± 1 kg

Rata-rata diameter pipa ERW tahap II 88,185 mm dengan serta varians sebesar 0,0128 mm dengan nilai minimum sebesar 87,975 mm dan nilai maksimum hampir mendekati batas spesifikasi atas dengan nilai sebesar 88,46. Sedangkan untuk panjang pipa rata-rata panjang sebesar 6,0348 meter dengan varians yang cukup kecil dengan nilai 0,000011 meter, nilai minimum dari panjang pipa berada di atas nilai target sebesar 6,03 meter dan nilai maksimum hampir mendekati nilai batas spesifikasi atas sebesar 6,045 meter. Rata-rata untuk variabel berat menunjukkan nilai 45,776 kg artinya nilai rata-rata berat mempunyai selisih 0,776 dari nilai target. Berdasarkan nilai

minimum dan maksimum berat pipa menunjukkan nilai yang lebih besar daripada nilai target yang ditetapkan sehingga terindikasi variabel berat memiliki akurasi yang rendah namun masih dalam batas spesifikasi yang telah ditetapkan.

4.2.2 Uji Asumsi Pengendalian Kualitas Tahap II

Pengendalian kualitas menggunakan peta kendali multiva-riat memerlukan asumsi yang harus dipenuhi yaitu asumsi data berdistribusi normal multivariat dan asumsi data dependen.

a. Uji Distribusi Multivariat Normal Tahap II

Supaya dapat dilakukan pengendalian kualitas menggunakan peta kendali multivariat maka syarat yang harus dipenuhi adalah asumsi data berdistribusi normal multivariat. Berikut ini merupa-kan hipotesis untuk menguji data diameter, panjang dan berat pipa

ERW.

H0 : Data proses produksi Pipa ERW tahap II berdistribusi normal

multivariat.

H1 : Data proses produksi Pipa ERW tahap II berdistribusi tidak

normal multivariat.

Hasil perhitungan jarak kuadrat (d2j) menunjukkan bahwa

nilai proporsi yang lebih dari nilai 2( ,db) tabel sebesar 2,37

adalah 0,525 yang berarti bahwa dari 40 titik yang ada sebesar 52,5% titik berada diluar ellips atau terdapat 19 titik di dalam

ellips dan 21 titik berada diluar ellips. Berdasarkan hasil tersebut

diputuskan ditolak H0, sehingga disimpulkan bahwa data proses

produksi Pipa ERW tahap II berdistribusi multivariat normal sehingga dapat dilanjutkan untuk langkah selanjutnya.

b. Uji Independensi Tahap II

Uji Bartlett digunakan untuk mengetahui independensi antar variabel. Berikut ini merupakan pengujian independensi dari data diameter, panjang dan berat proses produksi Pipa ERW tahap II dengan hipotesis sebagai berikut.

H0 : R = I (antar variabel tidak berkorelasi)

H1 : R ≠ I (antar variabel berkorelasi)

Hasil pengujian menunjukkan nilai 2 dengan taraf signifikansi = 0,27% dan derajat bebas sama dengan 3 sebesar 549,535 lebih besar dibandingkan nilai 2tabel sama dengan

14,1563 sehingga dapat diputuskan gagal tolak H0 artinya dapat

disimpulkan bahwa antar karakteristik kualitas pipa ERW yaitu diameter, panjang dan berat proses produksi Pipa ERW tahap II saling dependen sehingga memenuhi asumsi untuk melakukan pengendalian kualitas menggunakan peta kendali multivariat.

4.2.3 Pengendalian Kualitas Tahap II

Peta kendali multivariat yang digunakan untuk pengendalian proses produksi pipa ERW tahap II dapat diakukan setelah memenuhi asumsi distribusi normal multivariat, asumsi dependensi antar variabel. Peta kendali Generalized Variance yang digunakan untuk pengendalian variabilitas proses menggu-nakan batas kendali bawah (LCL) dan batas kendali atas (UCL) dari tahap I yang sudah terkendali begitu pula peta kendali T2

Hotelling yang digunakan untuk pengendalian rata-rata proses. a. Pengendalian Variabilitas Proses Tahap II

Berikut adalah hasil analisis pengendalian variabilitas proses produksi pipa ERW tahap II menggunakan peta kendali

Gambar 4.9 Peta Kendali Generalized Variance Tahap II

Gambar 4.9 merupakan peta kendali Generalized Variance Tahap II dengan menggunakan batas kendali tahap I yang telah terkendali. Dari gambar menunjukkan dengan nilai determinan matriks varians kovarians |S| sebesar 0,457. dan batas kendali atas tahap I tidak ada pengamatan yang out of control. Berdasarkan plot-plot tersebut menunjukkan variabilitas peta kendali

Generalized Variance Tahap II lebih kecil daripada variabilitas

peta kendali Generalized Variance Tahap I. Berdasarkan peta kendali tersebut maka dapat disimpulkan variabilitas proses sudah terkendali.

b. Pengendalian Rata-rata Proses Produksi Tahap II

Berikut adalah hasil analisis pengendalian rata-rata proses produksi pipa ERW tahap II menggunakan peta kendali

T2Hotelling. 37 33 29 25 21 17 13 9 5 1 6,0 5,5 5,0 4,5 4,0 3,5 3,0 2,5 2,0 1,5 1,0 0,5 0,0 Sample Ge ne ra liz ed V ar ia nc e |S|=0,457 UCL=5,619 LCL=0

Gambar 4.10 Peta Kendali T2Hotelling Tahap II

Peta kendali T2Hotelling tahap II menunjukkan nilai batas

kendali tahap I dapat dilihat bahwa ada satu data yang out of

control yaitu pada pengamatan ke-32. Karena ada data yang out of control maka perlu diidentifikasi penyebabnya kemudian

direvisi ulang dengan menghapus pengamatan ke-32.

Berdasarkan pengendalian proses rata-rata dengan peta kendali multivariat T2Hotelling tahap II terdapat pengamatan yang out of control sehingga perlu diidentifikasi variabel penyebabnya.

Hasil revisi menunjukkan bahwa nilai selisih (dj) masing-masing

variabel hampir sama sehingga dapat dijelaskan bahwa semua variabel tersebut menjadi penyebab pangamatan tidak terkendali. Langkah selanjutnya membuat peta kendali yang baru tanpa menggunakan pengamatan ke-32. Berikut merupakan peta kendali revisi T2Hotelling tahap II.

37 33 29 25 21 17 13 9 5 1 20 15 10 5 0 Sample Ts qu ar ed Median=3,76 UCL=14,69

Gambar 4.11 Peta Kendali T2Hotelling Tahap II Revisi

Peta kendali T2Hotelling tahap II revisi menunjukkan bahwa

semua pengamatan berada dalam batas kendali dengan nilai dibawah nilai UCL=18,82 yang artinya rata-rata proses sudah terkendali secara statistika sehingga dapat dilanjutkan dengan analisis kapabilitas proses.

4.2.4 Kapabilitas Proses Produksi Pipa ERW Tahap II

Analisis kapabilitas proses untuk tahap kedua pada karakteristik kualitas pipa ERW dapat dilakukan karena proses sudah terkendali secara statistika. Berikut merupakan indeks kapabilitas proses secara multivariat pipa ERW tahap II.

Tabel 4.4 Indeks Kapabilitas Proses Pipa ERW tahap II

Indeks Kapabilitas Nilai

Cpm 2,63

Nilai indeks kapabilitas proses Cpm menunjukkan nilai sebesar 2,63 artinya kapabilitas proses dari karakteristik kualitas produksi pipa ERW secara multivariat sudah kapabel dan sangat baik dan daerah proses lebih sempit daripada daerah spesifikasi. Sehingga dapat disimpulkan bahwa kapabilitas proses dari karakteristik kualitas produksi pipa ERW secara multivariat.

37 33 29 25 21 17 13 9 5 1 20 15 10 5 0 Sample Ts q u a re d Median=3,77 UCL=18,82

Apabila dibandingkan dengan tahap I nilai indeks kapabilitas Cpm, indeks kapabilitas tahap II lebih kecil daripada indeks kapabilitas tahap I.

4.3 Diagram Ishikawa

Diagram Ishikawa pada umumnya digunakan untuk mengetahui akar dari suatu permasalahan yang terjadi. Akar permasalahan dari proses produksi pipa ERW yang tidak sesuai standar berdasarkan informasi informal adalah sebagai berikut.

Gambar 4.12 Diagram Ishikawa

Gambar 4.12 merupakan diagram Ishikawa dari penyebab karakteristik kualitas yang out of control. Faktor-faktor penyebab diperoleh dari informasi bagian Quality Control PT. X. Faktor penyebab out of control berasal dari 5 faktor utama yaitu material, manusia, mesin, metode dan lingkungan. Faktor material disebabkan oleh karena bahan baku yang berupa potongan strip berkarat dan adanya hasil las yang tidak rata dan bergelombang. Sedangkan pada faktor manusia disebabkan karena kelalaian petugas karena tidak teliti karena kelelahan dan kejenuhan serta menimbulkan efek human eror karena proses produksi berlangsung setiap hari dan karena pergantian shif sehingga

Seting Diameter

Pergantian Shif

Tidak Teliti

Roll Kurang Center

Las Bergelombang Seting Roll Salah

Seting Welding Salah

StripBerkarat

Lingkungan Manusia

Diameter, Panjang, Dan Berat Out of

Control Material Materia Mesin Metode Suhu Mesin Suhu Ruangan