II.

TINJAUAN PUSTAKA

2.1.

Ergonomika

Kata ergonomi berasal dari bahasa yunani: ergon (kerja) dan nomos (peraturan, hukum) dan dapat didefinisikan sebagai studi tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi, engineering manajemen, dan desain/perancangan. Ergonomika berkenaan pula dengan optimasi, efisiensi, kesehatan, keselamatan, dan kenyamanan manusia di tempat kerja, di rumah, dan di tempat rekreasi. Di dalam ergonomi dibutuhkan studi tentang sistem dimana antara manusia, fasilitas kerja, dan lingkungan kerja dapat saling berinteraksi dengan tujuan utama yaitu menyesuaikan suasana kerja dengan manusianya. Ergonomi dapat berperan pula sebagai disain pekerjaan pada suatu organisasi, misalnya penentuan jumlah istirahat, pemilihan jadwal pergantian waktu kerja (shift kerja), peningkatan variasi pekerjaan, dan lain-lain (Nurmianto, 2004). Menurut Bridger (1995), ergonomi adalah ilmu yang mempelajari interaksi manusia, mesin, dan lingkungan yang bertujuan untuk menyesuaikan pekerjaan dengan manusia.

Perkembangan ergonomi terjadi sekitar pertengahan abad ke-20 mulai berkembang disiplin ilmu tentang perancangan peralatan dan fasilitas kerja yang berdasarkan kondisi fisiologi, yang dikenal dengan Ergonomi, di Eropa Barat dikenal dengan istilah Human Factor Engineering atau Human Factor.

Menurut Bridger (1995) terdapat perbedaan mendasar antara ergonomi dan human factor, yaitu ergonomi lebih menekankan kepada faktor manusia sebagai sistem biologis, sedangkan human factor lebih menekankan kepada aspek psikologis (psikologis eksperimental terapan, dan psikologi teknik) dan menekankan kepada integrasi pertimbangan faktor manusia di dalam total proses disain. Walaupun demikian, human factor dan ergonomi mempunyai banyak persamaan dan tetap diasumsikan sama.

Pada dasarnya ergonomika memiliki tujuan penting yaitu untuk menaikkan efektifitas dan efisiensi pekerjaan, serta aktivitas lain yang dilakukan, termasuk menaikkan kemampuan pengguna, mengurangi kesalahan, dan meningkatkan produktifitas. Kemudian ergonomika bertujuan juga untuk menaikkan keinginan tertentu manusia, seperti keselamatan, kenyamanan, penerimaan pengguna, kepuasan kerja, dan kualitas kehidupan, sama halnya dengan mengurangi kelelahan dan stress (Fitriani, 2003). Aplikasi ergonomika digunakan untuk menambah tingkat keselamatan dan kenyamanan manusia dalam pemakaian alat dan mesin yang digunakan. Salah satu aspek penting dari ergonomika adalah kebisingan.

2.2.

Kebisingan (Noise)

Suara adalah sebentuk energi mekanik dari getaran sebuah benda yang disalurkan melalui seri siklus pemampatan dan peregangan molekul perantara ketika lewat, dimana kecepatan suara pada keadaan proporsional dengan suhu udara absolut (20oC) adalah 340 m/s (Chanlet,1979). Kebisingan adalah semua suara yang tidak dikehendaki yang bersumber dari alat-alat proses produksi dan atau alat-alat kerja pada tingkat tertentu dapat menimbulkan gangguan pendengaran (KepMenNaker No.51 Tahun 1999). Kebisingan adalah bunyi yang tidak diinginkan dari usaha atau kegiatan dalam tingkat dan waktu tertentu yang dapat menimbulkan gangguan kesehatan manusia dan kenyamanan lingkungan (KepMenLH No.

4 48 Tahun 1996). Intensitas suara yang dapat didengar manusia adalah 0-140 dB. Tingkat kebisingan adalah ukuran energi bunyi yang dinyatakan dalam satuan desibel. Kebisingan kontinyu adalah kebisingan dimana fluktuasi intensitasnya tidak lebih dari 6 dB dan tidak terputus-putus.

Jenis-jenis kebisingan yang sering ditemukan di lingkungan kerja menurut Suma’mur (1996) adalah:

1. Kebisingan kontinu dengan spektrum frekuensi yang luas (steady state, wide band noise) misalnya mesin-mesin, kipas angin, dapur pijar, dll.

2. Kebisingan kontinu dengan spektrum frekuensi sempit (steady state, narrow band noise) misalnya gergaji sirkuler, katup gas, dll.

3. Kebisingan terputus-putus (intermitten) misalnya lalu lintas, pesawat terbang di lapangan udara, dll.

4. Kebisingan impulsif (impact or impulsif noise) misalnya pukulan tukul, tembakan bedil atau meriam, ledakan, dll.

5. Kebisingan impulsif berulang misalnya mesin tempa di perusahaan. Tabel 1. Tingkat kebisingan dalam kantor

Level (dB) Keadaan

20-30 Kantor sangat tenang, penggunaan telepon memuaskan, cocok untuk konferensi besar

30-35 Kantor tenang, memuaskan untuk konferensi (jarak meja 15 kaki) 35-40 Memuaskan, dengan jarak meja 6-8 kaki

40-50 Percakapan telepon agak terganggu

50-55 Tidak memuaskan untuk konferensi lebih dari 2 sampai 3 orang >55 Sangat bising untuk konferensi

Sumber: Kemenaker (1999)

Tabel 2. Tingkat kebisingan dalam industri

Level (dB) Keadaan

85-100 Terdapat pada pabrik tekstil, tempat kerja mekanis seperti penggilingan, pengguna udara bertekanan, bor listrik, gergaji mekanis, dan lain-lain. 100-115 Terdapat pada pabrik pengalengan, ruang ketel, pneumatic drill, dan

sebagainya.

115-130 Terdapat pada mesin-mesin diesel besar, mesin turbin, pesawat terbang dengan mesin turbo, compressor, sirine, dan lain-lain.

130-160 Terdapat pada mesin-mesin jet, roket, dan peledak. Sumber: Kemenaker (1999)

5 Tabel 3. Baku Tingkat Kebisingan

Sumber : KepMenLH (1996)

2.2.1. Pengukuran Kebisingan

Telinga manusia mampu mendengar frekuensi-frekuensi di antara 20-20.000 Hz. Frekuensi adalah satuan getar yang dihasilkan dalam satuan waktu dengan satuan Hz. Pengukuran kebisingan dilakukan untuk memperoleh data kebisingan di perusahaan atau di mana saja dan mengurangi kebisingan tersebut sehingga tidak menimbulkan gangguan. Alat yang digunakan dalam pengukuran kebisingan adalah sound level meter. Sound level meter adalah alat pengukur level kebisingan, yang mampu mengukur kebisingan di antara 30-130 dB dan frekuensi-frekuensi dari 20-20.000 Hz (Suma’mur, 1996). Sound Level Meter merupakan alat ukur kebisingan yang paling sederhana. Sound Level Meter merubah perubahan tekanan suara ke sinyal elektrik yang menggerakkan atau merubah pointer atau layar display yang sesuai dengan amplitude sinyal. Prinsip dasar sound level meter terlihat pada gambar 1. Perubahan-perubahan sangat kecil dalam tekanan suara/sinyal akustik dijabarkan menjadi sinyal-sinyal listrik oleh mikrofon. Sebanding dengan tekanan suara, sinyal-sinyal listrik melalui rangkaian kompensasi frekuensi dan suatu rangkaian deteksi RMS (root mean square), dan akhirnya ditunjukkan pada meteran dalam desibel (dB). Sound Level Meter memiliki tiga buah standard untuk merespon jaringan frekuensi. Beberapa skala pengukuran yang dapat dibaca oleh SLM adalah skala pengukuran A, B,dan C. Kebanyakan pengukuran kebisingan lingkungan menggunakan skala pengukuran A. Berikut adalah tiga skala pengukuran untuk sound level meter:

a. Skala pengukuran A : untuk memperlihatkan perbedaan kepekaan yang besar pada frekuensi rendah dan tinggi yang menyerupai reaksi telinga untuk intensitas rendah (35-135 dB).

b. Skala pengukuran B : untuk suara dengan kekerasan yang moderat (>40 dB) tetapi sangat jarang digunakan dan mungkin tidak digunakan lagi.

c. Skala pengukuran C : digunakan untuk suara yang sangat keras (>45 dB) yang menghasilkan gambaran respon terhadap bising antara 20 sampai 20000 Hz.

6 Keluaran AC

(Level recorder, audio recorder) Karakteristik A Keluaran AC

Karakteristik C

Linier Karakteristik F (cepat) Karakteristik S (lambat) Gambar 1. Prinsip dasar dari Sound Level Meter

Tayloy dan Lipscomb (1978) menghadirkan metode simpel untuk perhitungan Leq yaitu menggunakan SLM yang dipasang pada skala A dengan respon “fast” desibel (dB) dan dibaca tiap 5 atau 10 detik. Jika desibel (dB) sering berubah, interval yang lebih pendek akan menambah akurasi. Kualitas suatu bunyi ditentukan oleh frekuensi intensitasnya. Suatu kebisingan terdiri dari campuran sejumlah gelombang-gelombang sederhana dari beraneka frekuensi. Intensitas atau arus energi persatuan luas biasanya dinyatakan dalam satu logaritmik yang disebut desibel (dB) dengan membandingkan kekuatan dasar 0.0002 dyne/cm2 yaitu kekuatan dari bunyi dengan frekuensi 1000Hz yang tepat didengar oleh telinga manusia, dinyatakan dengan rumus:

SPL = 20 log (P/Pref) ...(1) Dimana:

SPL : tingkat tekanan kebisingan (dB) P : tekanan suara yang bersangkutan (N/m2)

Pref : tekanan suara referensi (0.0002 dyne/cm2 = 2 x 10-5 N/m2) Desibel (dB) adalah kwantitas logaritma yang dipakai sebagai unit-unit tingkat tekanan suara berbobot A. Ini dilakukan dengan dua alasan yaitu yang pertama untuk menyederhanakan plot-plot multipel, dan yang kedua untuk secara kira-kira membandingkan kwantitas logaritmik dari stimulus untuk stimulus akustik yang diterima telinga manusia dari luar. Intensitas kebisingan akan semakin berkurang jika jarak dengan sumber bising semakin jauh. Perambatan atau pengurangan tingkat kebisingan dari sumbernya dinyatakan dengan persamaan matematis geometris seperti berikut ini:

Untuk sumber diam:

SPL1 – SPL2 = 20 log ... (2)

Untuk sumber bergerak:

SPL1 – SPL2 = 10 log ...(3)

Dimana:

SPL1 = Intensitas suara sumbu 1 pada jarak r1 SPL2 = Intensitas suara sumbu 2 pada jarak r2 Mikrofon Pre-amplifier (penguat) Input + Attenuator (peredam) Rangkaian kompensasi frekuensi Output + Attenuator (peredam) Rangkaian deteksi RMS Meteran

7 r1 = Jarak ke sumber bising yang pertama

r2 = Jarak ke sumber bising yang kedua

Jika jumlah sumber bising lebih dari satu, misalnya dua sumber maka resultan dari kedua sumber bising tersebut tidak bisa ditambahkan secara langsung karena skala bising adalah logaritmik. Penambahan dilakukan pada nilai yang lebih besar dari kedua sumber tersebut. Apabila terdapat banyak sumber, maka resultan bising dari suara-suara tersebut adalah dengan cara menyusun kebisingan mulai dari bising terkecil sampai ke bising terbesar kemudian carilah perbedaan tingkat antara setiap dua sumber itu secara berurutan dari yang paling kecil. Apabila perbedaan dalam tingkat ini lebih besar dari 10 dB atau lebih, penambahan dengan cara penggabungan dapat diabaikan.

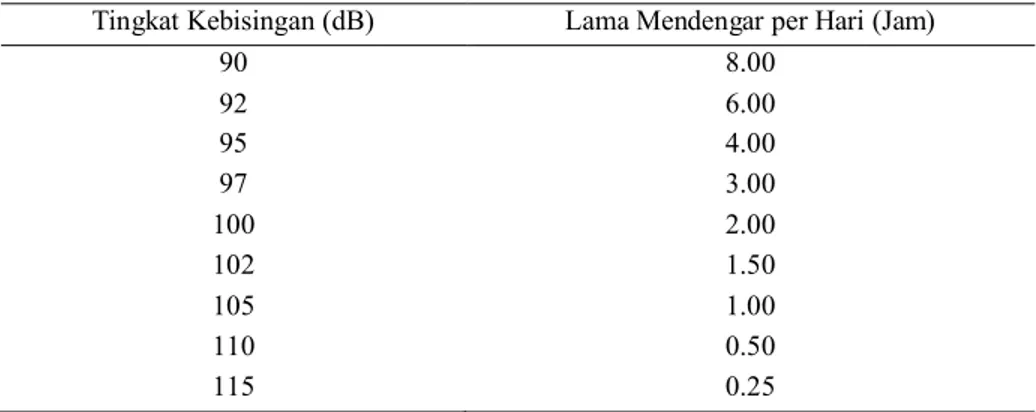

Lama mendengar ditentukan oleh beban bising yaitu jumlah perbandingan antara waktu mendengar pada tingkat bising tertentu dengan waktu mendengar pada tingkat bising bersangkutan sesuai dengan tabel berikut.

Tabel 4. Lama waktu mendengar pada tingkat kebisingan yang berbeda Tingkat Kebisingan (dB) Lama Mendengar per Hari (Jam)

90 8.00 92 6.00 95 4.00 97 3.00 100 2.00 102 1.50 105 1.00 110 0.50 115 0.25

Selain di Indonesia, Nilai Ambang Batas kebisingan juga diatur secara internasional oleh ISO (International Standard Organization) dan OSHA (Occupational Safety and Health Act). Beberapa standar Nilai Ambang Batas kebisingan dari masing-masing institusi disajikan dalam tabel berikut.

Tabel 5. Beberapa standar Nilai Ambang Batas kebisingan dan lama kerja kontinu yang diperkenankan

Intensitas (dB) Waktu Kerja

(Jam)

ISO OSHA MENAKER

85 90 85 8 .. 92 87.5 6 88 95 90 4 .. 97 92.5 3 91 100 95 2 94 105 100 1 97 110 105 0.5 100 115 110 0.25 Sumber: (Sudirman,1992)

8 Nilai ambang batas adalah batas maksimum tingkat kebisingan yang diperbolehkan dibuang ke lingkungan dari usaha atau kegiatan sehingga tidak menimbulkan gangguan kesehatan manusia dan kenyamanan lingkungan (KepMenLH No. 48 tahun 1996). Perhitungan lama mendengar yang diijinkan dapat juga dihitung dengan menggunakan standar OSHA:

Waktu (jam) = 2[ ] ... (5) x : Intensitas kebisingan (dB)

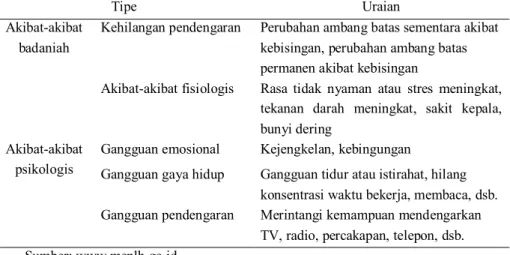

2.2.2. Pengaruh Kebisingan Terhadap Tenaga kerja

Lingkungan kerja merupakan salah satu tempat yang memiliki peluang menghasilkan bising yang tinggi. Hal ini disebabkan oleh bunyi alat yang timbul dari mesin itu sendiri maupun dari proses produksi yang sedang dilakukan. Bising di lingkungan kerja berdampak buruk bagi kesehatan yaitu dapat merusak pendengaran yang dapat menyebabkan ketulian progresif. Mula-mula efek kebisingan pada pendengaran adalah sementara dan pemulihan terjadi secara cepat sesudah kebisingan berhenti tetapi jika terus-menerus melakukan pekerjaan di tempat dengan tingkat kebisingan yang tinggi dalam jangka waktu yang lama, maka lama-kelamaan akan menjadi kehilangan pendengaran yang menetap dan tidak dapat pulih kembali.

Gangguan lainnya yaitu gangguan pada susunan syaraf pusat dan organ keseimbangan, serta dapat menurunkan kinerja berupa kurangnya perhatian terhadap pekerjaan, komunikasi dan konsentrasi sehingga terjadi kesalahan dalam bekerja. Kebisingan juga dapat menimbulkan reaksi masyarakat di sekitar pabrik yang dapat memicu pada perusakan dan lain-lain (Sastrowinoto, 1985)

Tabel 6. Akibat-akibat kebisingan

Tipe Uraian

Akibat-akibat badaniah

Kehilangan pendengaran Perubahan ambang batas sementara akibat kebisingan, perubahan ambang batas permanen akibat kebisingan

Akibat-akibat fisiologis Rasa tidak nyaman atau stres meningkat, tekanan darah meningkat, sakit kepala, bunyi dering

Akibat-akibat psikologis

Gangguan emosional Kejengkelan, kebingungan

Gangguan gaya hidup Gangguan tidur atau istirahat, hilang konsentrasi waktu bekerja, membaca, dsb. Gangguan pendengaran Merintangi kemampuan mendengarkan

TV, radio, percakapan, telepon, dsb. Sumber: www.menlh.go.id

Pengaruh bising di lingkungan kerja terhadap tenaga kerja yang utama adalah pada alat pendengaran. Gangguan pada alat pendengaran akibat bising disebut sebagai “Noise Induced Hearing”. Bila dalam waktu lama berada di dalam kebisingan, otot-otot pendengaran akan mengadakan penyesuaian dan dapat menimbulkan kelelahan terhadap rangsang auditorik. Berbagai macam bising yang telah disebutkan di atas menimbulkan dampak yang sangat mengganggu dan merugikan terutama bagi para pekerja yang berada disekitar sumber kebisingan. Banyak sekali ahli yang menyebutkan jenis gangguan

9 pendengaran akibat kebisingan. Menurut Moriber (1974), kebisingan pada berbagai level intensitas dapat mengakibatkan kerusakan yang bertingkat-tingkat. Kerusakan ini antara lain:

> 80 dB : menyebabkan kerusakan pendengaran sebagian 120-125 dB : menyebabkan gangguan pendengaran sementara 125-140 dB : bisa menyebabkan telinga sakit

> 150 dB : menyebabkan kehilangan pendengaran permanen

McCormick dan Sanders (1970) menyatakan bahwa secara garis besar, ditinjau dari penyebabnya, gangguan pendengaran dikelompokkan menjadi dua, yaitu:

1. Gangguan pendengaran akibat kebisingan kontinyu

Kebisingan kontinyu menyebabkan gangguan pendengaran sementara yang biasanya bisa sembuh dalam beberapa jam/hari setelah terkena bising jika terpapar pada selang waktu yang pendek, tetapi dengan tambahan terkena bising, daya penyembuh akan menurun dan terus menurun sehingga mengakibatkan gangguan pendengaran permanen.

2. Gangguan pendengaran akibat kebisingan tidak kontinyu

Hal ini bisa disebabkan karena kebisingan yang timbul selang-seling (mesin yang dioperasikan sesaat), impulsif berulang (mesin tempa), dan impulsif (senjata api). Dalam dosis tinggi, kebisingan ini dapat menyebabkan kehilangan pendengaran yang biasanya terjadi dalam jangka waktu yang relatif lama tergantung berapa sering dan berapa intensitas yang ditimbulkan.

Pada dasarnya pengaruh kebisingan pada jasmani para pekerja dibagi menjadi 2 golongan (Soemanegara, 1975), yaitu:

1. Tidak mempengaruhi indera pendengaran tetapi memberikan pengaruh berupa keluhan samar-samar dan tidak jelas berwujud penyakit.

2. Pengaruh terhadap indera pendengaran baik bersifat sementara ataupun bersifat permanen, terdiri dari:

a. Accoustic trauma yaitu tiap-tiap pelukaan insidential yang merusak sebagian atau seluruh alat-alat pendengaran disebabkan oleh letupan senjata api, ledakan-ledakan, atau suara yang dashyat.

b. Occuptional deafness yaitu kehilangan sebagian atau seluruh pendengaran seseorang yang bersifat permanen pada satu atau kedua telinga disebabkan oleh bising atau suara gaduh yang terus-menerus dilingkungan kerja.

Menurut Buchari (2007), berdasarkan pengaruhnya terhadap manusia bising dapat dibagi menjadi tiga, yaitu:

1. Bising yang mengganggu (irritating noise). Intensitasnya tidak terlalu keras, misalnya: suara mendengkur.

2. Bising yang menutupi (masking noise) merupakan bunyi yang menutupi pendengaran yang jelas. Secara tidak langsung bunyi ini akan membahayakan keselamatan dan kesehatan tenaga kerja, karena teriakan atau tanda bahaya tenggelam dalam bising sumber bunyi.

3. Bising yang merusak (damaging/injurious noise) merupakan bunyi yang intensitasnya melebihi nilai ambang batas kebisingan. Bunyi jenis ini akan merusak atau menurunkan fungsi pendengaran.

10 Selain berdampak pada gangguan pendengaran, menurut Chanlett (1979), ada empat efek lainnya, yaitu:

1. Gangguan tidur dan istirahat

2. Mempengaruhi kapasitas kerja pekerja 3. Dalam segi fisik, seperti pupil membesar, dll.

4. Dalam segi psikologi, seperti stress, penyakit mental, dan perubahan sikap atau kebiasaan.

2.2.3. Pengendalian Kebisingan

Kebisingan yang terjadi di lingkungan kerja akan menimbulkan kerugian pada pekerja. Kebisingan mesin tidak mungkin dihilangkan, sehingga dibutuhkan tindakan efektif untuk mengatasi kebisingan antara lain mengurangi bising pada sumber bisingnya dengan pemasangan isolator baik pada mesin maupun pada dinding ataupun atap bangunan. Wilson (1989) merekomendasikan pengendalian kebisingan dengan dua alternatif, yaitu: disain mesin atau peralatan dan sistem operasi mesin, dan disain konstruksi bangunan. Disain mesin sebagai sumber utama kebisingan mendapat pertimbangan utama untuk didahulukan. Disain ini meliputi banyak hal tentang komponen-komponen yang sering menimbulkan kebisingan, diantaranya: motor listrik, transmisi gear, pompa, sabuk, puli, poros, cam, bearing, tombol, dan katup.

Pengendalian kebisingan juga dapat dilakukan dengan menggunakan alat pelindung telinga (APT). Menurut McCormick dan Sanders (1970), ada dua tipe APT, yaitu APT permanen (earmuffs dan earplugs) dan APT tidak permanen (sumbat telinga seperti kapas dan glassdown). APT ini dapat mereduksi kebisingan antara 35-60 dB. Menurut Sembodo (2004), selain tutup telinga dan sumbat telinga, untuk mengurangi kebisingan ada yang menggunakan helm. Jika sumbat telinga mampu mereduksi 8-30 dB dan tutup telinga 25-40 dB, helm mampu mereduksi kebisingan hingga 40-50 dB.

Peterson (1977) menyarankan upaya pengendalian kebisingan sebagai berikut: 1. Pengendalian Keteknikan, yaitu memodifikasikan peralatan penyebab kebisingan, modifikasi

proses dan modifikasi lingkungan dimana peralatan dan proses tersebut berjalan.

2. Pengendalian Sumber Kebisingan, dilakukan dengan substitusi antara mesin, proses, dan material terutama penambahan penggunaan spesifikasi kebisingan pada peralatan baru. 3. Pelindung Diri, yaitu dengan menggunakan sumbat telinga dan tutup telinga. Alat-alat

tersebut dapat mengurangi intensitas kebisingan sekitar 20-25 dB.

4. Pengendalian dengan modifikasi lingkungan, bila radiasi kebisingan dari bagian-bagian peralatan tidak dapat dikurangi maka dapat digunakan peredam getaran, rongga resonansi, dan peredam suara.

Selain itu, untuk mengurangi kebisingan bisa dilakukan pengendalian di dalam gedung dan diluar gedung. Desain konstruksi bangunan masuk dalam pengendalian barrier/penghalang. Beberapa hal yang perlu diperhatikan dalam konstruksi bangunan misalnya konstruksi tembok, konstruksi dan jenis ubin, konstruksi pintu dan jendela, konstruksi ventilasi, dan konstruksi langit-langit serta konstruksi atap. Sebagai dasar menentukan konstruksi bangunan tabel 7 di bawah ini memuat data tingkat reduksi kebisingan dari berbagai material dengan ketebalam tertentu.

11 Tabel 7. Tingkat reduksi kebisingan berbagai material dengan ketebalan tertentu

Bahan

Tingkat Reduksi Kebisingan (dB) Ketebalan 3 mm 5 mm 10 mm 20 mm Kaca 5-10 7-15 10-20 15-25 Baja 10-15 12-20 15-25 22-32 Kayu tripleks/lapis 5-9 9-12 10-15 12-20 Beton 8-12 10-18 12-20 18-25 Fiber glass 9-15 9-14 12-25 20-30 Sumber: Sembodo, 2004

Bekerja sambil mendengarkan musik juga dapat membiaskan kebisingan, karena mempengaruhi otak untuk bekerja lebih semangat dan berprestasi. Dalam pekerjaan yang monoton, berulang-ulang, dan yang hanya memerlukan sedikit perhatian, musik akan menguntungkan, tetapi terhadap pekerjaan yang murni intelektual efeknya masih diragukan (Sastrowinoto, 1985).

2.3.

Pengolahan Teh

2.3.1. Tanaman Teh

Teh merupakan tumbuhan berdaun hijau yang biasa dibudidayakan di daerah pegunungan tinggi, sebuah infusi yang dibuat dengan cara menyeduh daun, pucuk daun, atau tangkai daun yang dikeringkan dari tanaman Camellia sinensis dengan air panas. Teh merupakan komoditas ekspor yang penting bagi perekonomian Indonesia, selain sebagai salah satu sumber devisa negara juga menyediakan lapangan pekerjaan.

Menurut istilah kekerabatan dalam dunia tumbuh-tumbuhan, tanaman teh termasuk kedalam:

Kingdom : Plantae Divisio : Spermatophyta Sub divisio : Angiospermae Class : Dicotyledoneae Ordo : Guttiferales Famili : Theaceae Genus : Camellia Species : Camellia sinensis

Menurut Direktorat Gizi Departemen Kesehatan RI tahun 1981, dalam 100 gram daun teh terdapat kandungan bahan-bahan sebagai berikut:

12 Tabel 8. Kandungan bahan-bahan di dalam daun teh

Jenis Kandungan Bahan Besar Kandungan Bahan

Kalori 132 mg Lemak 0.7 g Kalsium 717 mg Besi 11.8 mg Vitamin B 0.01 mg Air 7.6 g Protein 19.5 g Karbohidrat 67.8 g Fosfor 265 mg Vitamin A 2.095 mg Vitamin C 300 mg

Tanaman teh adalah tanaman dataran tinggi. Ketinggian tempat yang ideal didaerah tropis adalah 1200-1800 m dpl. Temperatur ideal bagi tanaman teh adalah yang sejuk. Suhu yang diinginkan sekitar 14-25oC. Tanaman teh cocok pada kondisi tanah yang mempunyai kedalaman olah tinggi, berdrainase baik, dan kaya akan unsur hara. Tanah yang demikian ini mudah menyerap dan mengeluarkan air, sehingga pada saat hujan yang terus-menerus tanah tidak terlalu becek dan cepat kering. Kadar air tanah yang baik bagi pertumbuhan tanaman teh adalah lebih dari 30 %. Jika kadar air tanah kurang dari 30 %, pertumbuhan mulai terhambat. Jika kadar air kurang dari 15 %, tanaman teh mulai mati. Untuk tumbuh optimal diperlukan curah hujan minimal 1.150-1.400 mm/tahun. Jenis tanah seperti lempung berpasir, latosol, andosol, podzolik merah, lempung berat, dan tanah vulkanis muda cocok untuk tanaman teh. Teh menghendaki tanah yang bersifat sedikit asam (pH 5-6). Kelembaban udara berpengaruh pada keseimbangan air dalam tanah dan tanaman. Jika kelembaban udara optimal, fotosintat akan mengalir ke bagian pucuk dan cadangan dibongkar. Jika kelembaban udara rendah, sebagian besar fotosintat dialirkan ke akar sebagai cadangan makanan dan produksi pucuk turun. Tanaman teh membutuhkan panas untuk pertumbuhan yang diperoleh dari suhu udara sekeliling. Daun-daun yang terletak pada bagian bawah kanopi yang terlindung lebih efisien menggunakan energi surya jika dibandingkan daun-daun teh yang langsung menerima cahaya matahari.

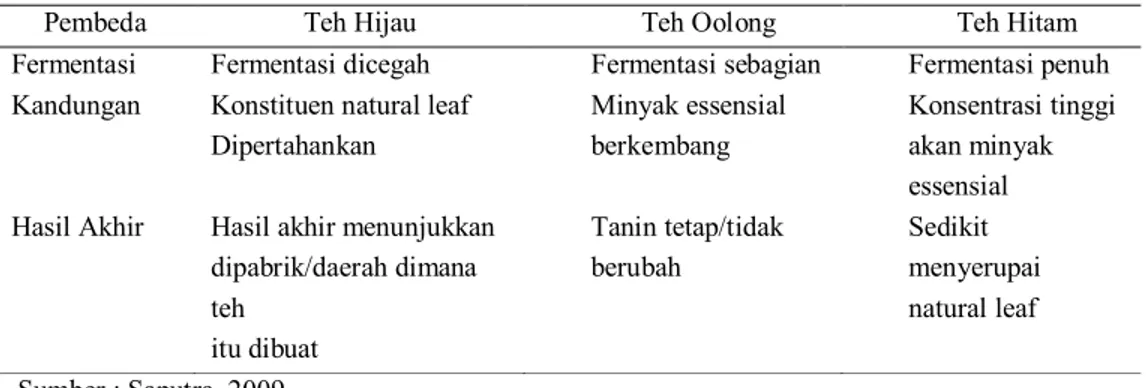

Pada awalnya, di Indonesia hanya memproduksi teh hitam orthodox. Sejalan dengan pergeseran selera konsumen yang mengarah pada teh celup yang komponen terbesarnya merupakan teh CTC (Crushing Tearing and Curling), teh hitam orthodox kini jarang dipakai. Teh hitam diolah melalui fermentasi, dan dibagi dua, yaitu teh orthodox dan teh CTC (Crushing, Tearing, dan Curling). Teh orthodox adalah teh yang diolah melelui proses pelayuan sekitar 16 jam, penggulungan, fermentasi, pengeringan, sortasi, hingga terbentuk teh jadi. Teh CTC (Cutting, Tearing, dan Curling) yakni teh yang diolah melalui perajangan, penyobekan, dan penggulungan daun basah menjadi bubuk kemudian dilanjutkan dengan fermentasi, pengeringan, sortasi, hingga terbentuk teh jadi. Di Pasar Internasional ada 3 (tiga) golongan teh berdasarkan cara pengolahannya, yaitu Teh Hitam (Black Tea), Teh Hijau (Green Tea) dan Teh Oolong (Oolong Tea).

13 Tabel 9. Perbedaan Umum antara Teh Hijau, Teh Oolong dan Teh Hitam

Pembeda Teh Hijau Teh Oolong Teh Hitam

Fermentasi Fermentasi dicegah Fermentasi sebagian Fermentasi penuh Kandungan Konstituen natural leaf

Dipertahankan Minyak essensial berkembang Konsentrasi tinggi akan minyak essensial Hasil Akhir Hasil akhir menunjukkan

dipabrik/daerah dimana teh itu dibuat Tanin tetap/tidak berubah Sedikit menyerupai natural leaf Sumber : Saputra, 2009

Produk yang dihasilkan dari pengolahan teh hijau berupa teh kering yang berwarna hijau kehitaman dengan air seduhan berwarna hijau kekuningan sedangkan untuk teh hitam produk yang dihasilkan berupa teh kering yang berwarna hitam dengan air seduhan berwarna kuning kemerahan.

Tabel 10. Perbedaan Teh Hijau dan Teh Hitam dari Proses Pengolahannya

Tahap Pengolahan Teh Hijau Teh Hitam

Pelayuan Dilakukan dengan suhu 90˚-100˚C dan waktu 4-8 menit

Dilakukan dengan suhu 27˚-30˚C, waktu 10 jam.

Penggulungan Untuk menggulung pucuk daun

Penggilingan untuk mencacah pucuk daun menjadi kecil-kecil.

Fermentasi Tidak dilakukan proses fermentasi

Dilakukan fermentasi secara oksidasi enzimatis, suhu 25˚-32˚C waktu 40 min - 4 jam

Pengeringan

Untuk mengeringkan pucuk daun dan membentuk gulungan daun.

Sama dengan teh hijau dan juga untuk menginaktifkan enzim polifenol oksidase.

Sortasi dan Pengemasan

Untuk memisahkan biji kering dan mengemasnya sesuai dengan standar pada perusahaan.

Sama dengan teh hijau. Sumber : Saputra, 2009

Tabel 11. Perbedaan Teh Hijau dan Teh Hitam dari Aspek Organoleptiknya

Hal Teh Hijau Teh Hitam

Keadaan fisik Warna teh kering hijau kehitaman dan air seduhannya hijau kekuningan.

Warna teh kering hitam dengan air seduhan kuning kemerahan. Aroma (Flavor) Kurang wangi Lebih wangi dari teh hijau Cita rasa Kesegarannya kurang dan rasanya

lebih sepet dari teh hitam

Tingkat kesegarannya lebih dan rasanya tidak sepet

14

2.3.2. Pengolahan Teh

Pengolahan teh terdiri dari beberapa proses, yaitu penerimaan bahan baku, pembeberan, pelayuan, penggilingan dan fermentasi, pengeringan, sortasi, dan pengemasan. Pada gambar 3 disajikan skema pengolahan teh yang secara rinci akan dijelaskan berikut ini: 2.3.2.1. Bahan Baku

Dalam pengolahan teh memerlukan bahan baku berupa pucuk segar daun teh. Pucuk segar daun teh harus bermutu tinggi yang secara fisik meliputi : daun muda yang utuh, segar dan berwarna kehijauan. Pucuk yang berkualitas tergantung dari pemetikan dan penanganan hasil petikan dari kebun ke pabrik. Kerusakan pucuk seperti terlipat, robek, terperam dan kontak langsung dengan sinar matahari harus dihindari karena dapat mempengaruhi kualitas teh kering hasil olahan sehingga kurang atau tidak memunculkan sifat-sifat yang dikehendaki pada air seduhannya yaitu warna, rasa dan aroma.

2.3.2.2. Pembeberan

Pembeberan bertujuan untuk memecahkan gumpalan pucuk teh untuk memudahkan sirkulasi udara. Pembeberan dilakukan dengan cara menurunkan pucuk dari Monorail (alat pengangkut kontener) dan dibeberkan pada Mesin Witehring Trough (WT) yang dimulai dari ujung yang berlawanan dengan arah kipas dimana termometer udara basah - udara kering telah terpasang di mesin WT untuk mengetahui selisih udara kering dan basah.Sebelum pucuk disimpan pada WT udara segar telah dialirkan terlebih dahulu. Isi setiap WT 20–30 kg/m2 dengan ketinggian beberan 30–40 cm dan tergantung dari kondisi pucuk.

2.3.2.3. Pelayuan

Pelayuan bertujuan untuk mengurangi kadar air pucuk segar sehingga didapatkan kadar air 68 – 74 % dan memudahkan dalam proses penggilingan serta fermentasi. Untuk mendapatkan kelayuan yang seragam dan sempurna dilakukan pembalikan 2 kali atau sesuai kebutuhan. Pembalikan bertujuan untuk meratakan pelayuan antara pucuk bagian bawah dengan bagian atas. Pembalikan dilakukan jika tinggi beberan 50-60% dari tinggi beberan awal dengan cara pucuk bagian atas disimpan diatas pucuk bagian belakang lalu pucuk bagian bawah diangkat dan disimpan di bagian bawah dan pucuk bagian bawah disimpan di bagian atas, begitu seterusnya sampai ke ujung. Setelah pembalikan tinggi pucuk harus lebih tinggi dari sebelum dibalik. Lama pelayuan antara 10 – 24 jam tergantung keadaan pucuk dan cuaca.

Sebelum pucuk turun giling dilakukan pengujian kadar air pucuk layu dengan cara mengambil sample pucuk yang telah dibalik sebanyak 1 kg yang diambil dari masing-masing seksi WT lalu diaduk rata dan diambil sebanyak 10 gram. Pengujian dilakukan dengan menggunakan alat ukur Sartorius yang dilakukan oleh mandor pelayuan atau petugas uji mutu dan hasil pengujian dicatat dalam buku pelayuan.

Pucuk yang layak turun giling apabila kadar air berkisar antara 68 – 74 % dan kerataan layuan minimal 90 %. Untuk mengetahui kerataan kelayuan pucuk pada WT dilakukan analisa kerataan layuan dengan cara mengambil pucuk layu secara acak sebanyak 1 kg lalu diaduk dan diambil sample 500 gram. Pucuk layu dengan pucuk kurang layu dipisah lalu masing-masing ditimbang dan dihitung prosentasenya. Hasil analisa dicatat pada buku pelayuan, jika kadar air dan kerataan pelayuan sudah mencukupi pucuk pada WT tersebut layak untuk turun giling.

15 2.3.2.4. Penggilingan dan Fermentasi

Penggilingan merupakan proses pengolahan pucuk untuk merusak sel-sel daun teh agar terjadi rekasi kimia antara cairan sel dengan oksigen sehingga didapatkan karakteristik teh sesuai standar mutu yang diinginkan dengan sistem pengawasan yang efektif. Tujuanya untuk menghancurkan sel-sel daun, dan memberikan kesempatan reaksi oksidasi enzimatis sampai tahapan tertentu. Selain itu juga bertujuan untuk memotong, merobek dan menggulung daun sehingga diperoleh partikel yang dikehendaki. Selama proses oksidasi berlangsung dihasilkan substansi Tehaflavin dan Teharubigin yang menentukan sifat air seduhan antara lain strength, colour, quality, dan briskness.

Penggilingan dilakukan secara bergilir atau sesuai nomor serinya. Setelah pucuk layu turun giling masuk ke dalam mesin Green Leaf Shifter (GLS) dengan tujuan untuk mengeluarkan benda asing yang masih terbawa. Dalam mesin GLS terdapat magnet yang berfungsi untuk memisahkan logam yang tercampur dengan pucuk layu. Setelah itu pucuk layu masuk ke mesin Barbora Leaf Conditioner (BLC). Mesin ini berfungsi untuk memperkecil ukuran pucuk sehingga memudahkan dalam proses selanjutnya, dimana proses ini pucuk layu dipecah-pecah dengan ukuran kasar (1 cm). Suhu bubuk yang keluar dari BLC berkisar antara 25 oC – 26 oC.

Proses yang terpenting adalah proses Crushing, Tearing dan Curling atau dengan sebutan CTC yang berfungsi menghancurkan pucuk teh layu menjadi butiran atau bubuk dan membentuk karakteristik teh sesuai standar mutu yang diinginkan dengan sistem pengawasan yang efektif. Mesin triple CTC ini menggiling bubuk basah melalui tiga tahapan, yaitu CTC I-CTC II–CTC III. Perbedaan dari tiga mesin ini adalah ukuran gigi dan celah antar pasangan Roll-nya. Perbandingan putaran antar roll 1:10 atau realisasinya putarannya 70:700 rpm yang perbandingan jarak teeth per inchi (tpi) untuk CTC I 8 tpi, CTC II 10 tpi dan CTC III 10 tpi, perbandingan ini berfungsi untuk memperkecil hasil potongan dari tiap tahap CTC. Suhu bubuk yang keluar dari CTC I berkisar antara 28 – 32 o

C, CTC II 27 oC – 34 oC dan CTC III 26 oC – 36 oC dengan hasil dari penggilingan ini berbentuk butiran halus.

Setelah tahapan tersebut, selanjutnya butiran teh masuk ke mesin Continous Fermenting Unit (CFU). Tujuanya adalah untuk mendapatkan bubuk teh dengan warna cokelat tua dan berbau harum oleh akibat aktifitas enzim polifenol oksidase. Enzim tersebut mengubah karakter teh sehingga mempunyai sifat yang khas yang berdasarkan aroma, rasa, warna air seduhan, kenampakan ampas, kesepatan dan kesegarannya. Proses fermentasi bubuk teh tergantung dari bubuk teh yang dihasilkan pada proses sebelumnya biasanya memerlukan waktu berkisar 60-100 menit . Tebal sebaran bubuk teh antara 6-10 cm. temperatur ruangnya 19-26oC dengan RH 90-98%, suhu awal bubuk teh 27-31oC, suhu tengah bubuk 26-28oC, dan akhir 25-27oC.

2.3.2.5. Pengeringan

Pengeringan merupakan proses penurunan kadar air bubuk teh dengan tujuan untuk menghentikan proses oksidasi enzimatis, mematikan jamur, bakteri, dan kontaminan biologi lainnya yang dapat membahayakan produk teh. Pengeringan bertujuan untuk menghentikan proses oksidasi enzimatis dan mengeringkan teh agar tahan disimpan lama. Melalui proses pemanasan, didapatkan bubuk teh kering dengan kadar air 2.5-3.5 agar teh dapat disimpan lebih lama dan tidak menjadi media pertumbuhan mikroorganisme. Pengeringan dilakukan dengan mesin Fluid Bed Dryer (FBD) dengan sumber panas pada mesin Heat Exchanger (HE).

16 Lama proses pengeringan berkisar antara 15-18 menit dengan suhu inlet 100-120oC dan suhu outlet 80-105oC. Kapasitas pengeringan 450 Kg/jam. Kecepatan dan ketinggiian bubuk teh dapat diatur dengan mengatur bukaan katup pada main fan, main dumper dan directional dumper. Pengeringan yang dibawah kadar air 2.5 akan mengakibatkan teh gosong sehingga terdapat rasa caramel pada air seduhan karena suhu FDB terlalu tinggi maka suhu didalam chamber harus diturunkan. Jika kadar air diatas 3.5 akan terjadi Baleuy (teh mentah). Cara mengatasi bubuk teh yang belum matang yaitu dengan memperlama proses pengeringan. Untuk mengetahui kematangan bubuk teh yang keluar dari mesin FBD dapat diperiksa dengan dua cara yaitu secara inderawi (dilihat, diraba, dicium) dan non inderawi (pengujian dengan alat).

Pengujian mutu Inner Quality dilakukan untuk penilaian penampakkan air seduhan (aroma, rasa dan warna air), dilakukan dengan cara menimbang 5,6 gram bubuk teh lalu dimasukkan kedalam cangkir seduhan, dituangkan air mendidih (96 %) dan ditutup selama 5–6 menit kemudian air seduhan tersebut dituangkan kedalam mangkok seduhan. Untuk penilaian aroma dilakukan dengan cara menghirup udara seduhan teh dengan membuka sedikit tutupnya, penilaian rasa dilakukan dengan cara mencicipi air seduhan yang ada dalam mangkok dan penilaian warna air dilakukan dengan cara mengamati air seduhan dalam mangkok.

Pengukuran kadar air bubuk teh dilakukan dengan alat sartorius yang caranya hampir sama dengan pengukuran kadar air pucuk layu dan data tersebut dicatat dalam buku pengeringan. Pengujian lainnya adalah berat jenis bubuk, pengukuran dilakukan dengan alat tea densimeter. Bubuk teh ditimbang 2,5 gram lalu dimasukkan kedalam gelas ukur tea densimeter dan alat diset sejumlah 20 kali ketukan kemudian ditekan tombol On. Kemudian permukaan bubuk diratakan dan dilihat volumenya, selanjutnya dibandingkan dengan Standar Mutu Densitas Teh Hitam CTC (SMDTH CTC).

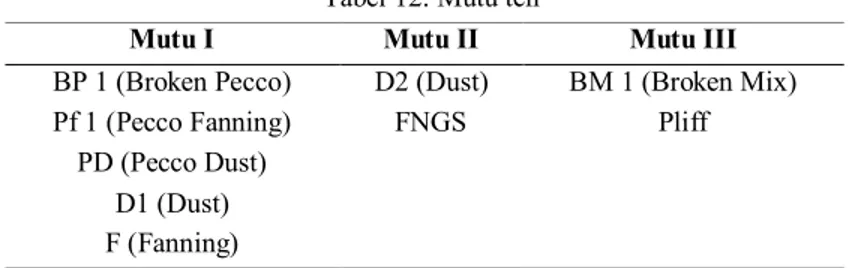

2.3.2.6. Sortasi

Proses sortasi bertujuan untuk pemisahan bubuk teh kering hasil pengeringan dengan menggunakan mesin berdasarkan ukuran partikel, warna, bentuk, berat jenis dan kandungan serat sehingga diperoleh partikel teh yang seragam sesuai dengan standar mutu yang ditetapkan. Mutu teh sendiri terbagi dalam bebrapa jenis yaitu:

Tabel 12. Mutu teh

Mutu I Mutu II Mutu III

BP 1 (Broken Pecco) D2 (Dust) BM 1 (Broken Mix) Pf 1 (Pecco Fanning) FNGS Pliff

PD (Pecco Dust) D1 (Dust) F (Fanning)

Mesin yang dipergunakan dalam proses sortasi teh terdiri atas midleton, vibro blank, vibro mesh, chota shifter, mini crusher, mini cutter, dan suction winnower serta exhaust fan yang berfungsi untuk menghisap debu teh yang ada di dalam ruangan. Proses sortasi teh hitam CTC dibagi menjadi dua jalur, yaitu jalur A (Halus) dan jalur B (kasar). Tujuannya untuk memproses ulang teh yang tidak memenuhi syarat mutu pada jalur A dan diulang pada jalur B. Bubuk teh dari pengeringan masuk ke mesin Midleton untuk memisahkan teh kasar dan halus. Bagian yang kasar masuk ke mesin Mini Crusher (jalur B) dan bagian halus

17 masuk ke mesin Vibro Blank (jalur A). Vibro Blank berfungsi untuk memisahkan daun dan serat, bagian yang berwarna hitam dari daun, sedangkan coklat dari batang. Bagian yang lolos masuk ke mesin Vibro Mesh, yang berfungsi untuk memisahkan daun.

Midleton merupakan mesin awal dalam proses sortasi yang mempunyai prinsip kerja berupa adanya poros engkol yang digerakkan oleh electrometer yang berfungsi untuk memisahkan teh berdasarkan ukuran partikel yaitu bubuk halus dan bubuk kasar.

Mesh yang dimiliki yaitu mesh 12 dengan ketentuan bubuk halus yang dihasilkan masuk ke jalur A, sedangkan bubuk kasar masuk mengikuti jalur B. Terdapat perbedaan proses antara jalur A dan jalur B, dimana pada jalur B bubuk kasar masuk ke mesin-mesin mini cutter terlebih dahulu sebelum masuk ke dalam mesin vibro blank. Fungsi dari mini cutter yaitu untuk menghaluskan bubuk kasar.

Proses yang terjadi dalam mesin vibro blank yaitu adanya pemisahan tulang dan serat berdasarkan ukuran bubuk teh. Setelah melalui mesin vibro blank, proses selanjutnya terjadi pada mesin vibro mesh. Vibro mesh memiliki ayakan yang memiliki ukuran mesh 60, 30, 24, 22, 18, 16, dan 12. Vibro mesh memiliki 6 corong keluaran kanan dan kiri, dimana corong sebelah kiri untuk keluaran bubuk yang menempel pada roll, sedangkan corong kanan untuk keluaran bubuk teh yang telah terpisah berdasarkan ukuran Mesh. Bubuk teh yang lolos pada mesh 22 dan 24 termasuk jenis PD, mesh 16 dan 18 termasuk pada jenis PF, dan mesh 12 termasuk pada jenis BP1, sedangkan bubuk teh yang keluar dari mesh 30 merupakan jenis Dust.

Setelah melalui ayakan yang terdapat pada mesin vibro mesh, bubuk teh akan ditampung dalam bolotong sesuai dengan masing–masing jenis. Selanjutnya untuk meratakan ukuran yang dimiliki masing–masing jenis digunakan mesin Chota Shifter. Chota shifter dilengkapi dengan ayakan 10, 16, 18, 20 dan 30. Terakhir bubuk teh yang diperoleh dari bolotong pada mesin chota shifter diproses lebih lanjut ke mesin suction winnower. Suction winnower berfungsi untuk memisahkan partikel berdasarkan densitasnya. Densitas adalah ukuran berat partikel dibagi volumenya. Adanya perbedaan densitas akan mempengaruhi terhadap warna dan ukuruan yang dihasilkan oleh bubuk teh. Bila densitas yang dimiliki kurang dari minimum standar maka ukuran teh akan terlalu kecil, sedangkan bila densitas yang dimiliki lebih dari maksimum standar maka ukuran teh terlalu besar. Hal ini akan berpengaruh terhadap pemasaran teh terutama kepuasan konsumen. Pada Suction Winower terdapat empat keluaran bubuk teh, pintu 1 dan 2 berukuran berat, pintu 3–4 berukuran ringan. Untuk memastikan teh bersih dari serat setelah keluar dari suction winower teh masuk ke mesin Vibrex, lalu ditimbang kemudian disimpan di Peti Miring (Tea Bins) sampai mencukupi untuk syarat pengemasan.

Ruangan sortasi bersuhu 20 oC – 25 oC dan RH 50 % - 60 % agar tidak terjadi penurunan mutu bubuk teh kering karena sifatnya yang mudah meyerap air. Untuk lebih jelas, alur proses sortasi adalah sebagai berikut:

18 Gambar 2. Alur proses sortasi

2.3.3.7. Pengemasan

Pengemasan merupakan akhir proses pekerjaan di pabrik sebelum barang tersebut dikirim ke pembeli. Pengemasan bertujuan untuk melindungi produk dari kerusakan, memudahkan transportasi, penyimpanan, kemasan dalam jumlah dengan jenis tertentu dan pemasaran. Teh yang dikemas menggunakan paper sack adalah teh untuk diekspor dan teh yang dikemas menggunakan karung adalah teh untuk wilayah lokal. Sebelum teh dikemas diambil sample untuk diuji apakah sudah layak atau belum.

Jenis teh yang akan dikemas dikeluarkan dari peti miring melalui konveyor ke Tea Bulker . Tea Bulker berfungsi sebagai tempat penyimpanan sementara sebelum pengemasan serta untuk mencampur teh. Pengemasan dilakukan per jenis yang dimulai dari partikel yang halus. Bubuk teh dikemas dalam Paper Sack yang beratnya 0,7 kg. Dilapisi dengan allumunium foil yang berfungsi untuk mengawetkan teh dan 2 lapisan kertas samson pada lapisan 2 dan 3 untuk mencegah kenaikan kadar air dalam teh kering. Bubuk teh yang telah dikemas ditempatkan pada bottom pallet atau alas yang terbuat dari kayu yang dilapisi plastik untuk menjaga kelembapan sack atau karung. Lalu pada bagian atas karung atau sack pada masing – masing palet yang berukuran maksimal 215 cm juga dilengkapi dengan terpal untuk menghindari bocor atau air mengalir dari atap. Bubuk teh dikemas sambil dtimbang kemudian dipadatkan sehingga ketebalannya menjadi sekitar 20 cm. Ketebalan ini merupakan standar ketebalan untuk memenuhi syarat teh untuk dikapalkan.

Bubuk Teh dari FBD

Mesin Midleton

Bubuk Halus (Jalur A)

Mesin Vibro Blank

Mesin Vibro Mesh

Bubuk masuk ke Bolotong sesuai jenis

Yang tidak lolos masuk ke hoper lalu diperkecil

dengan mini cutter

Bubuk Kasar (Jalur B)

Bubuk dari chota shifter ke bolotong lalu ke suction winnower dan dipisah berdasar densitas

Masuk ke hoper lalu diperkecil dengan mini

cutter

Melalui tahapan proses seperti bubuk halus pada

jalur A

Mesin Vibro Blank

Mesin Vibro Mesh

Bubuk masuk ke Bolotong sesuai jenis

19 Gambar 3. Diagram Alur Proses Pengolahan Teh Hitam

Penerimaan Bahan Baku ; Pucuk teh dari kebun diangkut dengan truk, ditimbang dan diperiksa kualitasnya

Pengepakan ; Melindungi produk jadi dari kerusakan, memudahkan transportasi dan penyimpanan, memudahkan dalam pemasaran.

Pelayuan ; Menurunkan kadar air sampai tingkat MC (Moisture Content)

layu 68–74%

Penggilingan & Oksidasi Enzimatis ; Merupakan tahapan dimana terjadi

reaksi kimia antara cairan sel dgn oksigen

Sortasi ; Merupakan pekerjaan memisahkan partikel teh berdasarkan

ukuran, berat jenis

Pengeringan ; Menghentikan proses oksidasi enzimatis pada saat kualitas mencapai keadaan optimal dan membuat