Analisis Plant Layout Delivery Center Dan Kebutuhan Tenaga

Kerja Untuk CBU Export Business Process Guna Meningkatkan

Kapasitas Penyimpanan Dan Pengiriman CBU Export

Erma Retno Ayu

Mahasiswi Teknik Industri, Universitas Bina Nusantara, Jakarta erma.retnoayu@gmail.com

Abstrak

Skripsi ini membahas tentang analisis plant layout delivery center CBU di Vehicle Logistic Center, sebuah perusahaan manufaktur otomotif. Dilatar belakangi oleh peningkatan volume ekspor kendaraan yang dikelola oleh Vehicle Logistic Center dan adanya perubahan bisnis oleh perusahaan. Dalam penelitian ini metode yang digunakan adalah observasi langsung ke lapangan dengan mengamati tata letak saat ini dan dibantu dengan metode line balancing untuk mencari kebutuhan tenaga kerja akibat peningkatan target ekspor. Penelitian ini memberikan usulan kepada perusahaan untuk me-relayout perluasan plant VLC berdasarkan target penyimpanan CBU dan target ekspor dan kebutuhan tenaga kerja yang optimal.

Kata Kunci : Plant layout delivery center, relayout perluasan, line balancing

1. PENDAHULUAN

1.1. Latar Belakang Permasalahan

Kegiatan bisnis di Indonesia sudah mengalami perkembangan yang sangat pesat, terutama dengan banyaknya bisnis internasional yang semakin berkembang dalam perusahaan-perusahaan dalam negeri. Kegiatan bisnis internasional yang dilakukan antar negara tidak terlepas dari keterbatasan suatu negara dalam memproduksi suatu barang ataupun jasa. Hal inilah yang kemudian mendorong timbulnya suatu kerjasama antar negara, dimana sebuah negara akan memproduksi dan mengekspor barang-barang yang menjadi komoditas utamanya serta mengimpor barang-barang dari negara lain yang tidak dapat diproduksi sendiri.

Sampai saat ini, sudah banyak perusahaan-perusahaan Indonesia yang melakukan kegiatan ekspor impor untuk produk-produknya salah satunya adalah perusahaan PT X. PT X merupakan salah satu perusahaan manufaktur yang memproduksi kendaraan roda empat. PT X sendiri sudah melakukan kegiatan bisnis internasional, khususnya kegiatan ekspor maupun impor kendaraan roda empat serta suku cadangnya.

Dalam hal kegiatan ekspor atau penjualan ke luar negeri PT X bekerjasama dengan PT Y, dimana PT X menangani penjualan untuk mobil A sedangkan PT Y menangani penjualan ekspor untuk mobil B. Pada bulan Desember 2011 lalu PT X dan PT Y meluncurkan produk barunya sebagai pengganti produk lamanya yaitu S dan T yang akan dipasarkan di pasar domestik dan pasar ekspor.

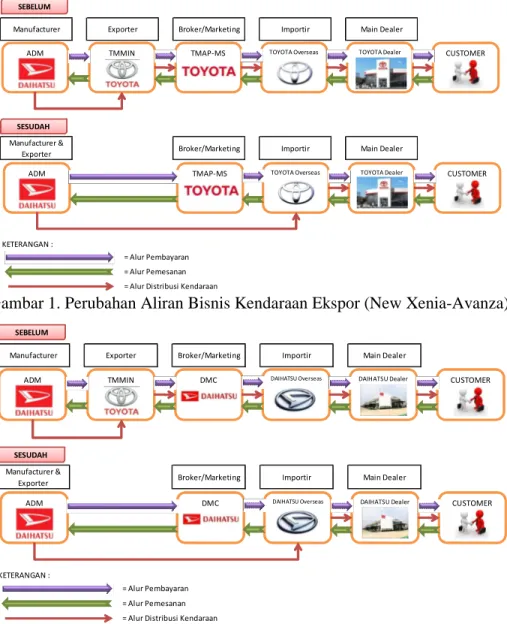

Pasar ekspor untuk kendaraan tersebut dulunya dikelola oleh PT Y, namun sekarang PT X melakukan perubahan bisnis dimana kegiatan ekspor akan dilakukan oleh PT X sendiri. Selain produk baru tersebut, penjualan ekspor produk U dan V pun akan dikelola oleh PT X dimana sebelumnya juga dikelola oleh PT Y. Hal tersebut menyebabkan bertambahnya kegiatan operasional di PT X khususnya di

KETERANGAN :

= Alur Pembayaran = Alur Pemesanan = Alur Distribusi Kendaraan

Manufacturer Exporter Broker/Marketing Importir Main Dealer

Manufacturer &

Exporter Broker/Marketing Importir Main Dealer

ADM TMMIN TMAP-MS TOYOTA Overseas TOYOTA Dealer CUSTOMER

ADM TMAP-MS TOYOTA Overseas TOYOTA Dealer CUSTOMER

SEBELUM

SESUDAH

Gambar 1. Perubahan Aliran Bisnis Kendaraan Ekspor (New Xenia-Avanza)

KETERANGAN :

= Alur Pembayaran = Alur Pemesanan = Alur Distribusi Kendaraan

Importir Main Dealer

Manufacturer &

Exporter Broker/Marketing Importir Main Dealer

Manufacturer Exporter Broker/Marketing

ADM TMMIN DMC DAIHATSU Overseas DAIHATSU Dealer CUSTOMER

ADM DMC DAIHATSU Overseas DAIHATSU Dealer CUSTOMER

SEBELUM

SESUDAH

Gambar 2. Perubahan Aliran Bisnis Kendaraan Ekspor (Terios-Rush) VLC merupakan gudang sementara untuk kendaraan Completely Built Up (CBU) sebelum diekspor. Kegiatan operasional VLC terdiri dari receiving, quality

check, washing dan shipping line. Dengan adanya perubahan bisnis yang dilakukan

PT X menyebabkan kapasitas pengiriman ekspor setiap bulannya menjadi bertambah. Pertambahan kapasitas pengiriman ekspor ini, menyebabkan perlunya pertambahan kapasitas pengiriman ekspor ini pula menyebabkan perlunya perluasan atau relayout gudang penyimpanan sementara di area shipping line, area stock yard dan area loading car carrier karena sebelumnya area-area tersebut hanya mampu menampung mobil A saja.

1.2. Ruang Lingkup Pembahasan

Untuk mempertegas ruang lingkup penelitian, maka scope (batasan) penulisan skripsi yang akan dibuat hanya terbatas pada permasalahan plant yang dirangkum oleh divisi

Export Import (Departemen Logistik) di VLC-PT X. Dimana Jenis data produk yang dipakai

adalah kendaraan ekspor yang dikelola oleh PT X, penelitian pun dilakukan dengan pengambilan data standar waktu kerja masing-masing aktivitas di PT X VLC serta tidak menghitung kebutuhan mobil car carrier setelah perubahan kapasitas.

1.3. Tujuan

Tujuan dari penelitian ini adalah menganalisa perubahan layout yang dibutuhkan bagi perusahaan serta untuk menentukan kebutuhan man power yang dibutuhkan agar demand ekspor dapat terpenuhi

1.4. Perumusan Masalah

Berdasarkan latar belakang masalah yaitu peningkatan jumlah ekspor kendaraan yang dikelola oleh PT X, diperlukan relayout gudang penyimpanan sementara di area shipping line, area stock yard dan area loading car carrier sehingga dibutuhkan desain usulan layout baru untuk area shipping line, area stock

yard dan area loading car carrier tanpa menambah luas lahan yang ada sehingga demand ekspor dapat terpenuhi selain itu juga diperlukan analisis kebutuhan man power agar tercapai keseimbangan lini pada masing-masing area kerja di VLC .

2. METODOLOGI DAN KERANGKA PENDALAMAN

2.1. Kerangka Pemikiran

Pada penelitian ini penulis mengidentifikasi perubahan proses bisnis yang dilakukan oleh perusahaan PT X terlebih dahulu sehingga penulis dapat mengetahui masalah yang ada pada proses bisnis tersebut. Perubahan bisnis inilah yang membuat penulis dapat memilih topik yaitu mengenai relayout plant. Relayout plant merupakan salah satu cara yang paling dianggap murah dan efektif pada saat perusahaan mengalami perubahan maupun perkembangan dalam kemajuan bisnis guna memenuhi demand yang semakin tinggi. Dalam penelitian kali ini proses

relayout akan dikaitkan dengan perubahan kebutuhan jumlah man power yang

dibutuhkan perusahaan.

Langkah berikutnya adalah pengumpulan data yang akan digunakan untuk usulan desain relayout serta mengukur pertambahan kapasitas yang terjadi di PT X. Berikut adalah data-data yang dibutuhkan tersebut :

a. Data operasional perusahaan

b. Gambar Layout Area Shipping Line, Area Stock Yard dan Area Loading Car

Carrier

c. Data pengiriman ekspor tahun 2011

Tahap selanjutnya setelah semua data terkumpul maka dilakukan pengolahan data dan analisa plant layout yang sesuai dengan kebutuhan demand tanpa menambah luas lahan yang ada di PT X serta melakukan pengolahan data dengan menggunakan perhitungan metode line balancing sehingga setiap target line operasional dapat tercapai. Pada tahap relayout, penulis menggunakan metode trial

error untuk pemindahan area-area kerja berdasarkan activity relation chart yang

telah dibuat. Setelah di dapat kapasitas maksimum dari masing-masing area kerja VLC, barulah penulis menggunakan konsep line balancing guna memenuhi peningkatan demand ekspor. Adapun perhitungan dasar yang dilakukan dalam konsep line balancing adalah sebagai berikut :

a. Perhitungan untuk mencari waktu siklus (cycle time)

H P C = Dimana :

C = Cycle Time (Waktu Siklus)

H = Waktu kerja yang tersedia per hari P = Kebutuhan volume produksi per hari

b. Perhitungan stasiun kerja minimum (Kmin) yang dibutuhkan

Ʃ

T

iC

+ r(0 ≤ r ≤ 1) Kmin = N i = 1 Dimana :Ti = Waktu yang diperlukan untuk menyelesaikan elemen kerja i

N = Banyaknya elemen kerja c. Menghitung efisiensi lini perakitan

Ʃ

T

iN x TCT

x 100% Efisiensi = N i = 1 Dimana :TCT = Target cycle time

Berdasarkan tingkat efisiensi ini, pihak manajemen dapat membandingkan tingkat efisiensi pada berbagai stasiun kerja guna mengetahui sensitivitas dari lini perakitan terhadap tingkat produksi harian dan penugasan stasiun kerja.

3. HASIL DAN PEMBAHASAN

Pada penelitian ini penulis melakukan penelitian di PT X-VLC. Pada VLC terdapat beberapa area kerja antara lain area kantor, area receiving, area buffer, area

stock yard, area shipping line, area washing, area MPC, area final inspection, area quality check, area loading car carrier serta area repair.

Pada saat ini layout VLC sudah bisa untuk menampung 1,441 CBU pada

stock yard nya, 77 CBU di area shipping line, 155 CBU pada area-area buffer dan 8

mobil car carrier pada area loading car carrier.

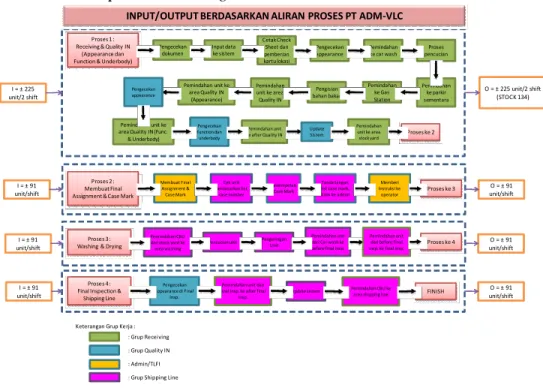

Keterangan Grup Kerja : : Grup Receiving : Grup Quality IN : Admin/TLFI : Grup Shipping Line Proses 1 :

Receiving & Quality IN (Appearance dan Function & Underbody)

I = ± 225 unit/2 shift Pengecekan dokumen Input data ke sistem Cetak Check Sheet dan pemberian kartu lokasi Pengecekan appearance Pemindahan ke car wash Proses pencucian Pemindahan ke parkir sementara Pemindahan ke Gas Station Pengisian bahan bakar Pemindahan unit ke area Quality IN Pemindahan unit ke area Quality IN (Appearance) Pemindahan unit ke area stock yard Pemindahan unit ke

area Quality IN (Func. & Underbody) Pemindahan unit ke after Quality IN Pengecekan appearance Pengecekan function dan underbody O = ± 225 unit/2 shift (STOCK 134) Proses ke 2 Proses 3: Washing & Drying

Update SIstem

Pemindahan CBU dari stock yard ke area washing

Pencucian unit Pengeringan Unit

Pemindahan unit dari Car wash ke before final insp. Membuat Final

Assignment & Case Mark

Proses 2 : Membuat Final Assignment & Case Mark

Cek unit berdasarkan list case number Penempelan Case Mark I = ± 91 unit/shift Tanda tangan list case mark, kirim ke admin Memberi Instruksi ke operator Proses ke 3 O = ± 91 unit/shift Proses ke 4 I = ± 91 unit/shift O = ± 91 unit/shift Proses 4: Final Inspection &

Shipping Line I = ± 91 unit/shift Pengecekan appearance di Final Insp. Pemindahan unit dari before final insp. ke final insp. Pemindahan unit dari

final insp. ke after final insp.

Update sistem Pemindahan CBU ke

area shipping line FINISH

O = ± 91 unit/shift INPUT/OUTPUT BERDASARKAN ALIRAN PROSES PT ADM-VLC

Gambar 4. Blok Diagram Input/Output PT X-VLC

Sedangkan pada gambar di atas memperlihatkan bahwa proses kerja di VLC menghasilkan output yang sama dengan jumlah outputnya, namun pada proses pertama walaupun proses yang dihasilkan sama tetapi sebagian jumlah output dipakai untuk buffer stock yang nantinya ditempatkan di area stock yard.

Adapaun pertambahan ekspor di bulan September 2012 menyebabkan perlunya perubahan area penyimpanan di Shipping Line sehingga demand ekspor bisa terpenuhi. Perubahan target ekspor yang harus dipenuhi setiap bulannya ± 6500 unit per bulan.

Berikut ini adalah identifikasi perubahan kapasitas yang terjadi di PT X-VLC adalah seperti gambar di bawah ini.

SEBELUM PERUBAHAN BISNIS

PLANNING PERUBAHAN BISNIS

Produksi Kendaraan Ekspor 6.500/Bulan Bisnis Gran Max, Toyota Ace&Lite Target Ekspor 91/Hari

Kapasitas Area Penyimpanan yang Tersedia : - Area Shippingline : 77 Unit (atau > 50% dari

target ekspor sebulan) - Area Stock Yard : 1,441 Unit (atau > 25% dari

target ekspor per bulan) - Area Buffer : 155 unit

- Area Loading Car Carrier : 8 mobil car carrier

Produksi Kendaraan

Ekspor

6.500/Bulan

Perubahan Bisnis

Gran Max, Toyota Ace&LIte, Terios, Rush, Avanza

Target Ekspor

296/Hari

Kapasitas Area Penyimpanan yang Dibutuhkan : - Area Shippingline : 150 Unit (atau > 50% dari target ekspor

sebulan)

- Area Stock Yard : > 25% dari target ekspor per bulan atau 296 unit x 22 hari x 25% = 1628 unit - Area Buffer : 155 unit

- Area Loading Car Carrier : 11 mobil car carrier

Gambar 5. Perencanaan Kebutuhan Kapasitas Berdasarkan Target Ekspor Berdasarkan peta perencanaan di atas, maka penulis dapat menggambar usulan desain dengan membuat activity relation chart dan mengukur luas area kerja serta menggambarnya dalam bentuk dua dimensi, kemudian dengan menggunakan

standar activity relation chart yang telah dibuat. Berikut adalah usulan desain

relayout yang telah dibuat dengan menggunakan software AutoCAD:

Gambar 6. Usulan Layout dengan Menggunakan Software AutoCAD Karena perubahan desain di atas maka kapasitas area kerja di VLC menjadi sebagai berikut :

Tabel 1. Perubahan Kapasitas CBU di VLC

SEBELUM USULAN KAPASITAS (UNIT) KAPASITAS (UNIT) SHIPPINGLINE 40 150 - S1 20 54 - S2 20 54 - S3 - 42 MPC 15 12 - NG YARD/Pre Delivery 5 5

- Parkir Impor Sementara 10 7

STOCK YARD 1441 1717

- A 489 609

- B 320 371

- C 632 737

LOADING CAR CARRIER 8 11

AREA KERJA

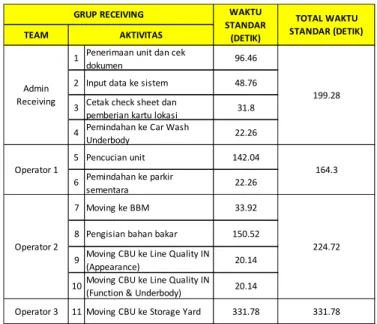

Sedangkan untuk menghitung jumlah kebutuhan man power, langkah pertama perlu dilkaukan perhitungan standar waktu pada masing-masing grup kerja : 1. Grup Admin

Tabel 2. Standar Waktu Grup Admin

Pemberian Instruksi moving 60 3.6 63.6

WAKTU STANDAR C = A+B

Membuat final assignment &

case mark 90 5.4 95.4 RATA-RATA WAKTU PENGERJAAN A (DETIK) WAKTU ALLOWANCE B (DETIK) 2

AKTIVITAS GRUP ADMIN

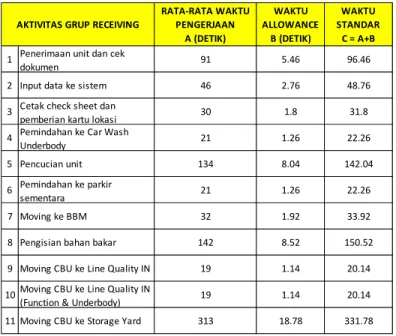

2. Grup Receiving

Tabel 3. Standar Waktu Grup Receiving

RATA-RATA WAKTU PENGERJAAN A (DETIK) WAKTU ALLOWANCE B (DETIK) WAKTU STANDAR C = A+B 91 5.46 96.46 31.8

4 Pemindahan ke Car Wash

Underbody 21

2 Input data ke sistem 46 2.76 48.76

3 Cetak check sheet dan

pemberian kartu lokasi 30 1.8

1.26 22.26

5 Pencucian unit 134 8.04 142.04

20.14 6 Pemindahan ke parkir

sementara 21 1.26 22.26

9 Moving CBU ke Line Quality IN 19 1.14

7 Moving ke BBM 32 1.92

8 Pengisian bahan bakar 142 8.52 150.52 33.92

11 Moving CBU ke Storage Yard 313 18.78 331.78

AKTIVITAS GRUP RECEIVING

1 Penerimaan unit dan cek dokumen

10Moving CBU ke Line Quality IN

(Function & Underbody) 19 1.14 20.14

3. Grup Quality IN

Tabel 4. Standar Waktu Grup Quality IN

RATA-RATA WAKTU PENGERJAAN A (DETIK) 1 WAKTU ALLOWANCE B (DETIK)

Pengecekan appearance CBU

di Quality IN 240 14.4

WAKTU STANDAR

C = A+B

254.4

2 Pengecekan function dan

underbody 540

3 Pengecekan appearance CBU

di Final Inspectionadmin 180

32.4

10.8

572.4

190.8

AKTIVITAS GRUP QUALITY IN

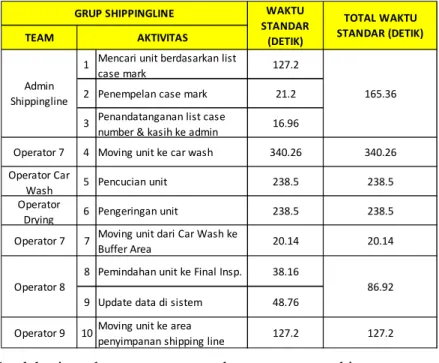

4. Grup Shippingline

Tabel 5. Standar Waktu Grup Shippingline

RATA-RATA WAKTU PENGERJAAN A (DETIK) WAKTU ALLOWANCE B (DETIK) WAKTU STANDAR C = A+B

1 Mencari unit berdasarkan list

case mark 120 7.2 127.2

2 Penempelan case mark 20 1.2 21.2

3 Penandatanganan list case

number & kasih ke admin 16 0.96 16.96 4 Moving unit ke car wash 321 19.26 340.26

5 Pencucian unit 225 13.5 238.5

6 Pengeringan unit 225 13.5 238.5

7 Moving unit dari Car Wash ke

Buffer Area 19 1.14 20.14

Pemindahan unit ke Final Insp. 36 2.16 38.16

9 Update data di sistem 46 2.76 48.76

10Moving unit ke area

penyimpanan shipping line 120 7.2 127.2

AKTIVITAS GRUP SHIPPINGLINE

Pada tabel-tabel di atas, setiap waktu kerja aktivitas ditambah dengan prosentase allowance yang ditetapkan oleh perusahaan, yaitu 6 % dari waktu normal. Selanjutnya adalah pembagian beban kerja pada masing-masing grup kerja :

1. Grup Admin

Tabel 6. Pembagian Beban Kerja Grup Admin

AKTIVITAS WAKTU STANDAR (DETIK) 95.4 63.6 2 Pemberian Instruksi moving

GRUP ADMIN TOTAL WAKTU

(DETIK) TEAM

1 Membuat final assignment & case mark

Admin 1 159

2. Grup Receiving

Tabel 7. Pembagian Beban Kerja Grup Receiving

4 Admin Receiving

GRUP RECEIVING

Penerimaan unit dan cek dokumen

Input data ke sistem

Pencucian unit Moving ke BBM Operator 1 5 6 Pemindahan ke parkir sementara

Operator 3 Moving CBU ke Storage Yard

TEAM

1 2 3

Pengisian bahan bakar Moving CBU ke Line Quality IN (Appearance) 7 8 11 TOTAL WAKTU STANDAR (DETIK) 199.28 164.3 331.78 20.14 331.78 9

Cetak check sheet dan pemberian kartu lokasi Pemindahan ke Car Wash Underbody 22.26 33.92 150.52 142.04 WAKTU STANDAR (DETIK) 96.46 48.76 31.8 22.26 AKTIVITAS Operator 2

10Moving CBU ke Line Quality IN (Function & Underbody) 20.14

224.72

3. Grup Quality IN

Tabel 8. Pembagian Beban Kerja Grup Quality IN

AKTIVITAS WAKTU STANDAR (DETIK) 254.4 572.4 TOTAL WAKTU (DETIK) TEAM Operator 4 254.4 Operator 5 Operator 6 572.4 190.8 190.8 GRUP QUALITY IN

Pengecekan function dan underbody

3 Pengecekan appearance CBU di Final Inspectionadmin 1 Pengecekan appearance CBU

di Quality IN 2

4. Grup Shippingline

Tabel 9. Pembagian Beban Kerja Grup Shippingline

Penempelan case mark 21.2

TOTAL WAKTU STANDAR (DETIK) TEAM

1 Mencari unit berdasarkan list

case mark 127.2

GRUP SHIPPINGLINE WAKTU

STANDAR (DETIK)

2

3 Penandatanganan list case

number & kasih ke admin 16.96 4 Moving unit ke car wash 340.26

5 Pencucian unit 238.5

6 Pengeringan unit 238.5 7 Moving unit dari Car Wash ke

Buffer Area 20.14

8 Pemindahan unit ke Final Insp. 38.16 9 Update data di sistem 48.76 Operator 9 10Moving unit ke area

penyimpanan shipping line 127.2 127.2 Admin Shippingline Operator 7 Operator Car Wash Operator Drying Operator 7 Operator 8 238.5 238.5 20.14 86.92 AKTIVITAS 165.36 340.26

Setelah itu dengan menggunakan rumus perhitungan stasiun kerja minimum, maka kita dapat mengetahui jumlah work station atau pekerja yang diperlukan dalam lini dan berikut adalah jumlah man power yang dibutuhkan pada masing-masing area kerja.

Tabel 10. Hasil Perhitungan Jumlah Man Power GRUP KERJA JUMLAH ORANG

YANG DIBUTUHKAN JUMLAH LINE

TOTAL JUMLAH MP /Shift ADMIN 2 - 2 RECEIVING 5 - 6 - Admin Receiving 1 1 1 - Operator 1 1 2 2 - Operator 2 1 1 - Operator 3 2 2 QUALITY IN 4 - 10 - Operator 4 1 1 1 - Operator 5 2 4 8 - Operator 6 1 1 1 SHIPPINGLINE 16 - 20 - Admin Shippingline 2 - 2 - Operator 7 8 - 8

- Operator Car Wash 2 4

- Operator Drying 2 4

- Operator 8 1 - 1

- Operator 9 1 - 1

2 1

Untuk mengetahui apakah pengalokasian beban kerja sudah betul atau belum maka dilakukan perhitungan efisiensi dengan menggunakan rumus efisiensi lini perakitan. Hasil efisiensi yang didapat harus > 85%.

2. Grup Receiving

3. Grup Quality IN

4. Grup Shippingline

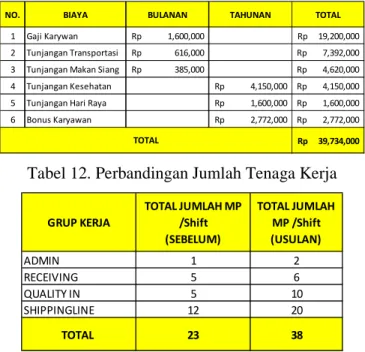

Analisa biaya tenaga kerja di sini akan membandingkan antara biaya tenaga kerja sebelum dan sesudah volume kendaraan ekspor meningkat. Biaya tenaga kerja meliputi antara lain gaji pokok karyawan, tunjangan transportasi, tunjangan kesehatan/ pengobatan, uang makan, tunjangan hari raya dan bonus untuk karyawan baru (operator) dengan status kontrak. Rinciannya pada tabel 11 sebagai berikut :

Tabel 11. Biaya Karyawan Pertahun (Status Kontrak)

NO. BIAYA BULANAN TAHUNAN TOTAL

1 Gaji Karywan Rp 1,600,000 Rp 19,200,000 2 Tunjangan Transportasi Rp 616,000 Rp 7,392,000 3 Tunjangan Makan Siang Rp 385,000 Rp 4,620,000 4 Tunjangan Kesehatan Rp 4,150,000 Rp 4,150,000 5 Tunjangan Hari Raya Rp 1,600,000 Rp 1,600,000 6 Bonus Karyawan Rp 2,772,000 Rp 2,772,000

39,734,000 Rp TOTAL

Tabel 12. Perbandingan Jumlah Tenaga Kerja

GRUP KERJA TOTAL JUMLAH MP /Shift (SEBELUM) TOTAL JUMLAH MP /Shift (USULAN) ADMIN 1 2 RECEIVING 5 6 QUALITY IN 5 10 SHIPPINGLINE 12 20 TOTAL 23 38

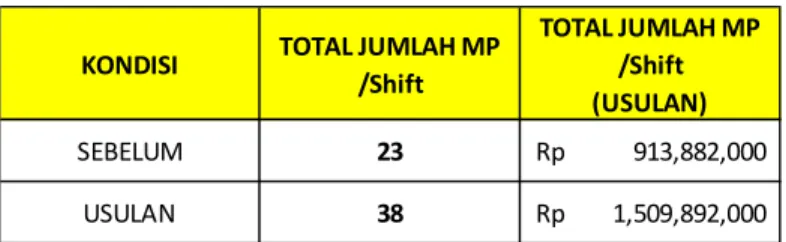

Pada tabel 13 merupakan perbandingan biaya tenaga kerja yang dibutuhkan sebelum dan sesudah dilakukan penelitian.

Tabel 13. Perbandingan Biaya Tenaga Kerja

KONDISI TOTAL JUMLAH MP

/Shift TOTAL JUMLAH MP /Shift (USULAN) SEBELUM 23 Rp 913,882,000 USULAN 38 Rp 1,509,892,000

Berdasarkan perhitungan biaya tenaga kerja di atas, dapat dianalisa bahwa dengan peningkatan volume ekspor mencapai 324% atau hampir 3,24 kali lipat tidak akan selalu diikuti dengan peningkatan biaya tenaga kerja yang sama 3,24 kali lipat. Peningkatan biaya dari segi tenaga kerja hanya mencapai 1,65 kali lipat saja atau 165%.

4. KESIMPULAN

Berdasarkan hasil penelitian di PT X-VLC dengan adanya peningkatan volume ekspor dari 2002 unit perbulan menjadi 6500 unit perbulan (296 unit perhari) yang di kelola PT X didapatkan jumlah kapasitas maksimal pada dan kebutuhan jumlah man power yang optimal adalah sebagai berikut :

Jumlah kapasitas maksimal

a. Area shipping line = 150 unit (kapasitas min. 50% dari target ekspor per hari) b. Area stock yard = 1717 unit (kapasitas min. 25% dari targert ekspor per bulan) c. Area loading car carrier = 11 mobil car carrier

Kebutuhan jumlah man power = 38 orang.

DAFTAR PUSTAKA

Ganaputra, J., Wijaya, T. W., dan Sihanmak, W. (2010). Analisis dan

Perancangan Sistem Pengendalian Efisiensi Produktivitas Pekerja Berbasis WEB pada PT. Astra Daihatsu Motor. Retrieved July 30, 2012, from

http://library.binus.ac.id/Collections/ethesis_detail/2010-1-00237-IF.

Gaspersz, V. (1998). Production Planning and Inventory Control: Berdasarkan

Pendekatan Sistem Terintegrasi MRP II dan JIT Menuju Manufacturing 21.

Jakarta : Gramedia Pustaka Utama.

Heizer, J., dan Render, B. (2006). Operations Management. Jakarta : Salemba Empat

Herliansyah, M. K., dan Nobmalia, W. S. (2006). Penerapan Time Study Pada Perhitungan Line Balancing Assembly Back Mirror Tipe ”X” Dengan Pendekatan Perbaikan Tata Cara Kerja Untuk Meningkatkan Produktivitas.

Jurnal Mesin dan Industri, 3(2), 11-19.

Prasetya, H., dan Lukiastuti, F. (2002). Manajemen Operasi. Cetakan Pertama. Jakarta : PT Buku Seru.

Raco, J. R. (2010). Metode Penelitian Kualitatif : Jenis, Karakteristik dan

Keunggulannya. Jakarta : Grasindo.

Siagian, Y. M. (2005). Aplikasi Supply Chain Management Dalam Dunia Bisnis. Jakarta : Grasindo.