TINJAUAN PUSTAKA

2.1. Kopra

Kopra adalah daging buah kelapa (endosperm) yang sudah dikeringkan. Kelapa yang paling baik yang akan diolah menjadi kopra yakni yang telah berumur sekitar 300 hari dan memiliki berat sekitar 3-4 kg.

Proses pembuatan kopra dapat dilakukan dengan beberapa cara: 1. Pengeringan dengan sinar matahari (sun drying).

2. Pengeringan dengan pengarangan atau pengasapan di atas api (smoke curing or drying).

3. Pengeringan dengan pemanasan tidak langsung (indirect drying). 4. Pengeringan menggunakan solar system (tenaga panas matahari).

Dalam kehidupan sehari-hari, tiga cara pertama tersebut diatas terkadang dikombinasikan sebagaimana yang dilakukan oleh petani kelapa umumnya. Namun pada tingkat petani sering kadar air kopra akhir yang berbeda-beda.

Kadar air buah kelapa segar berkisar 50 – 55% dan pada proses pengeringan kopra, kadar air tersebut diturunkan menjadi 5%-6%. Pengeringan kopra perlu dilakukan secara bertahap untuk mendapatkan kopra bermutu baik, sebagai berikut:

1. Kadar air buah kelapa segar (berkisar 50 – 55%) pada periode 24 jam pertama diturunkan menjadi 35%

2. Pada periode 24 jam ke dua diturunkan dari 35% menjadi 20% 3. Pada periode 24 jam berikutnya diturunkan sampai 5 persen

Di Indonesia, standar mutu untuk industri dan perdagangan kopra sering menggunakan standar mixed copra (Tabel 2.1). Mixed Copra merupakan kopra yang dihasilkan dari buah kelapa dengan kelompok umur yang beragam. Kopra yang dikumpulkan oleh pedagang pengumpul umumnya berasal dari petani dari berbagai wilayah dengan mutu pengolahan kopra yang beragam.

2.2.1. Pengeringan Dengan Cara Alami

Pengeringan bertujuan untuk memperpanjang umur simpan dengan cara mengurangi kadar air untuk mencegah agar tidak ditumbuhi oleh mikroorganisme pembusuk. Dalam proses pengeringan dilakukan pengaturan terhadap suhu, kelembaban (humidity) dan aliran udara. Perubahan kadar air dalam bahan pangan disebabkan oleh perubahan energi dalam sistem (1Banwatt, 1981). Untuk itu, dilakukan perhitungan terhadap neraca massa dan neraca energi untuk mencapai keseimbangan.

Menurut Banwatt (1981), alasan yang mendukung proses pengeringan dapat menghambat pertumbuhan mikroorganisme adalah untuk mempertahankan mutu produk terhadap perubahan fisik dan kimiawi yang ditentukan oleh perubahan kadar air, mengurangi biaya penyimpanan, pengemasan dan transportasi, untuk mempersiapkan produk kering yang akan dilakukan pada tahap berikutnya, menghilangkan kadar air yang ditambahkan akibat selama proses sebelumnya, memperpanjang umur simpan dan memperbaiki kegagalan produk. Produk kering dapat digunakan sebagai bahan tambahan dalam pembuatan produk baru.

Tujuan pengeringan kopra adalah untuk menurunkan kadar air dari 50% - 55% menjadi 5%- 6%. Ada beberapa cara pengeringan yakni dengan sinar matahai, dengan alat pengering dan kombinasi keduanya. Pengeringan kombinasi yaitu pengeringan dengan panas sinar matahari dan panas buatan. Cara ini lebih baik karena tidak tergantung cuaca dan bahan bakar lebih sedikit. Pengeringan dengan sinar matahari menjadikan mutu kopra lebih baik yaitu menjadi mengkilap. Caranya adalah kopra ditebarkan di lantai penjemuran di bawah terik matahari. Pengeringan ini membutuhkan tenaga kerja lebih banyak dan sangat tergantung dengan cuaca. Jika cuaca tidak memungkinkan dapat diganti dengan hembusan udara pada pengeringan buatan.Pada tahap awal dengan suhu lingkungan selama 72-80 jam dan diteruskan dengan suhu udara 45-60˚C sampai buah kering. Lama pengeringan ini 7-8 jam sehari. Selama penjemuran dilakukan pembalikkan hamparan kopra 1-2 jam sekali. Lama penjemuran dapat lebih dari 10 hari, tergantung dengan cuaca dan lingkungan. Sedangkan dengan pengeringan buatan, dilakukan selama ±32 jam dan pembalikkan kopra setiap 3 jam. Lama pengeringan tergantung dari jenis alat pengeringnya. Prinsip

pengeringannya menggunakan udara pengering sebagai medium panas dalam menurunkan kadar air kopra hingga 5% - 6%.

2.2.2. Pengeringan dengan Udara Panas

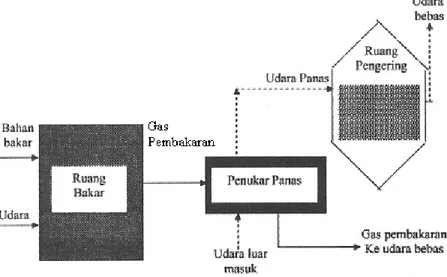

Secara buatan proses pengeringan dapat dilakukan dengan alat pengering untuk menghemat tenagamanusia, terutama pada musim hujan. Terdapat berbagai cara pengeringan buatan,salah satunya dengan memanfaatkan aliran udara yang dipanaskan untuk mengurangi kadar air di dalam kopra dengan panaspengeringan sekitar 60oC – 70oC, sehingga kadar air turun menjadi 5% -6 %.Proses perpindahan panas dengan cara ini berlangsung secara konduksi dan konveksi. Udara bergerak melintasi hamparan kopra setelah terlebih dahulu melalui penukar panas. Alat pengering dapat digunakan setiap saat dan dapat dilakukan pengaturan suhusesuai dengan kadar air kopra yang diinginkan. Cara ini lebih baik karena tidak tergantung cuaca dan bahan bakar lebih sedikit.

Gambar 2.1. Skema sistem pengering udara panas 2.2.3. Pengeringan dengan Uap Air

Uap air panas mempunyai sifat pindah panas yang lebih unggul dari pada udara pada suhu yang sama. Karena tidak ada tahanan terhadap difusi uap air dalam uap itu sendiri, laju pengeringan pada periode laju konstan hanya tergantung pada laju pindah panas. Pada prinsipnya, setiap pengering langsung atau tak langsung (kombinasi konduksi dan konveksi) dapat dioperasikan sebagai pengering uap super panas(2Abdulillah, 2000).

Salah satu keuntungan nyata dari pengeringan dengan uap air panas adalah bahwa luaran pengering juga uap, meskipun pada enthalpi jenis lebih rendah. Dalam pengeringan dengan udara, panas laten dalam aliran gas luaran biasanya sukar dan mahal untuk digunakan kembali. Jika infiltrasi udara dapat dihindarkan (atau diminimumkan sampai tingkat yang dapat diterima), maka seluruh panas laten yang disuplai ke pengering uap air ini dapat dipulihkan dengan mengembunkan aliran buang atau meningkatkan enthalpi jenisnya secara mekanis atau dengan kompresi panas. Karena pengering ini akan menghasilkan uap yang sama dengan jumlah air yang diuapkan di dalam pengering, maka pabrik perlu memanfaatkan kelebihan uap tersebut. Jika uap ini digunakan ditempat lain, panas laten yang dipulihkan tidak dibebankan pada alat pengering, dan menyebabkan konsumsi energi bersih sebesar 1000-1500 kJ/kg air yang diuapkan untuk alat pengering dibandingkan dengan 4000-6000 kJ/kg air yang diuapkan untuk pengering udara panas. Jadi penurunan konsumsi energi merupakan keuntungan yang jelas dari alat pengering dengan menggunakan uap air panas. Keuntungan lain adalah:

a) Tidak ada reaksi oksidasi atau pembakaran dalam alat pengering uap air panas. Hal ini berarti tidak ada bahaya kebakaran atau ledakan dan juga menghasilkan mutu yang lebih baik.

b) Memungkinkan laju pengeringan yang lebih tinggi, baik dalam periode laju konstan maupun laju menurun, tergantung pada suhu uap.

c) Pengeringan dengan uap dapat mencegah bahaya kebakaran atau ledakan pada saat pengeringan produk yang mengandung racun atau cairan organik mahal yang harus dipulihkan, sambil memungkinkan pengembunan aliran buang dalam kondenser kecil.

d) Alat pengering uap air panas memungkinkan proses pasteurisasi, sterilisasi dan deodorisasi produk pangan.

Uap yang terbentuk dari produk dapat ditarik dari ruang pengering, diembunkan dan panas latennya digunakan kembali.

Secara umum, pengeringan uap air dapat dipertimbangkan sebagai pilihan yang baik hanya jika satu atau lebih dari kondisi berikut ini dipenuhi:

b) Mutu produk lebih unggul jika dikeringkan dalam uap dibandingkan dengan udara.

c) Biaya kebakaran, ledakan atau kerusakan oksidatif sangat tinggi. Premi asuransi yang lebih rendah dapat menutupi sebagian tambahan biaya investasi pengering dengan uap.

d) Jumlah air yang harus dibuang maupun kapasitas produksi yang diperlukan tinggi. Hal ini dapat memenuhi skala ekonomi. Jelasnya, pengering seperti ini hanya baik dipertimbangkan untuk operasi kontinyu karena masalah yang berkaitan dengan masalah penghidup-matian akibat pengembunan pada produk serta keberadaan zat tak dapat diembunkan (udara).

Air yang diuapkan dalam pengering uap, dengan asumsi tidak ada kehilangan, akan menjadi kelebihan uap, dengan enthalpi spesifik yang rendah. Penggunaan uap ini secara ekonomis umumnya merupakan kunci keberhasilan proses pengeringan uap. Skema sistem pengeringan dengan uap secara umum terlihat pada gambar 2.1.

Gambar 2.2. Skema sistem pengering uap air

2.3. Cabinet Dryer

Cabinet dryer merupakan alat pengering yang menggunakan udara panas dalam ruang tertutup (chamber). Ada dua tipe yaitu tray dryer dan vacuum dryer. Vacuum dryer menggunakan pompa dalam penghembusan udara, sedangkan pada tray dryer tidak menggunakan pompa (3Singh, 2001). Produk yang sesuai dikeringkan dengan alat ini adalah produk yang memiliki keseragaman yang tinggi misalnya

kakao, jagung, pisang dan kopra. Kelebihannya adalah harga murah, karena membutuhkan daya yang tidak terlalu tinggi ( 4Fellows,1990).

Komponen cabinet dryer adalah tray, heaterdan fan. Tray disesuaikan dengan kapasitas jumlah, berat dan ukuran produk pangan. Tray berfungsi sebagai wadah kopra dalam proses pengeringan, yang disusun bertingkat. Sedangkan heater berfungsi sebagai pemanas udara atau pengering udara dan penghembus udara kering yang akan digunakan dalam pengeringan (5Severn, 1954). Heater memiliki medium pemanas berupa steam. Kualitas steam yang digunakan adalah 90%, agar dapat memanaskan udara secara optimal yang dapat memenuhi kebutuhan panas udara kering dalam pengeringan. Suhu steam yang digunakan adalah 120˚C (5Severn, 1954). Suhu tersebut mampu menghasilkan kalor untuk mengeringkan udara secara optimal.

Dalam perhitungan neraca panas, dibutuhkan data-data yaitu panas spesifik, panas latent, RH(%) dan suhu sehingga diperoleh hubungan antara RH(%) udara dengan kadar air dalam bahan pangan pada grafik psychrometric charts (3Singh,2001). Hubungan tersebut menentukan berapa panas masuk dan keluar yang setimbang. Selain itu, juga menentukan panas yang hilang dalam proses pengeringan. Selain neraca panas, juga dibutuhkan neraca massa untuk mengetahui keseimbangan antara berapa produk yang masuk dengan berapa yang keluar serta berapa uap air yang dilepaskan dalam proses. Ini berpengaruh juga pada perubahan fraksi air dalam bahan pangan (3Singh, 2001).

2.4. Standar Mutu Kopra

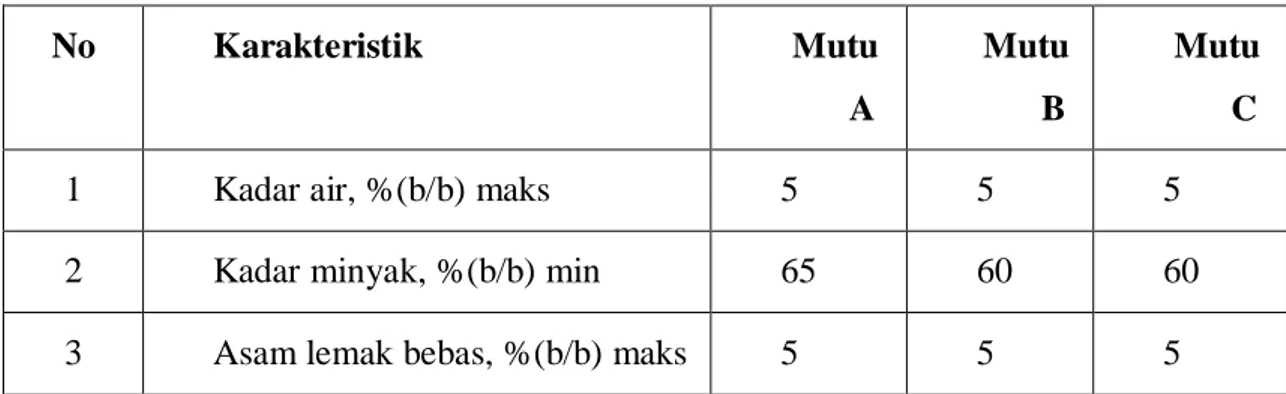

Standar mutu kopra di Indonesia disesuaikan Standar Nasional Indonesia (SNI), seperti terlihat pada tabel 2.1.

Tabel 2.1. Standar Nasional Indonesia Mixed Kopra

No Karakteristik Mutu A Mutu B Mutu C

1 Kadar air, %(b/b) maks 5 5 5

2 Kadar minyak, %(b/b) min 65 60 60

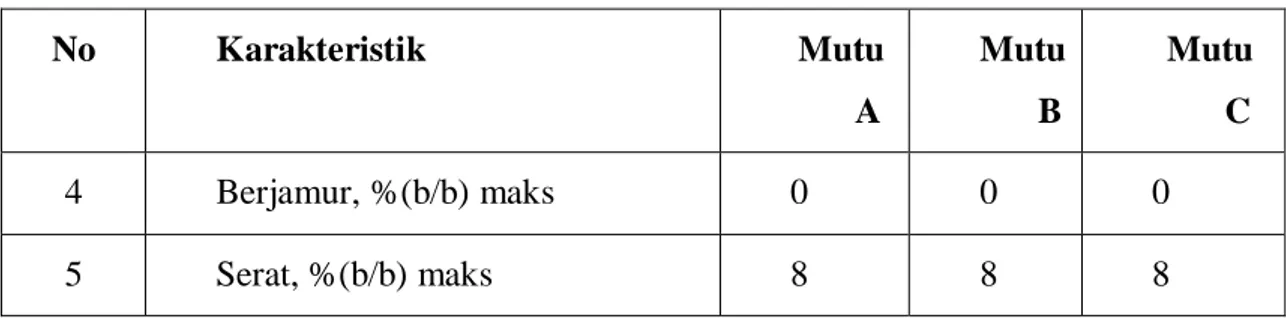

Tabel 2.1. Standar Nasional Indonesia Mixed Kopra (lanjutan) No Karakteristik Mutu A Mutu B Mutu C 4 Berjamur, %(b/b) maks 0 0 0 5 Serat, %(b/b) maks 8 8 8

Setiap negara memiliki karakteristik mutu kopra tersendiri , namun secara umum jenis dan karakteristik mutu kopra secara dalam dunia perdagangan disajikan pada Tabel 2.2.

Tabel 2.2. Kelas mutu Kopra dalam perdagangan kopra di beberapa negara No Macam Kelas Mutu Kopra Keterangan

1 Perfect, super grade Sama rata, keras, bersih, putih, bebas dari kotoran

2 High grade Sama rata, keras, bersih, putih, kelabu, tidak ada warna jelek atau rusak

3 Fair merchantable sundried (FMS) grade

Kopra kering, bersih, putih bercampur dengan 5% - 10% kopra jelek

4 Fair Merchantable (FM) Campuran dari mutu mixed kering dengan kopra mutu rendah, tidak ada yang putih dan keras, banyak kopra yang lembek dan kenyal

5 Low grade Kopra tidak cukup kering, gosong, warna jelek, terlalu lama diasap, busuk, berlendir, banyak serangga, kenyal, dll

(Sumber : APCC, 2006)

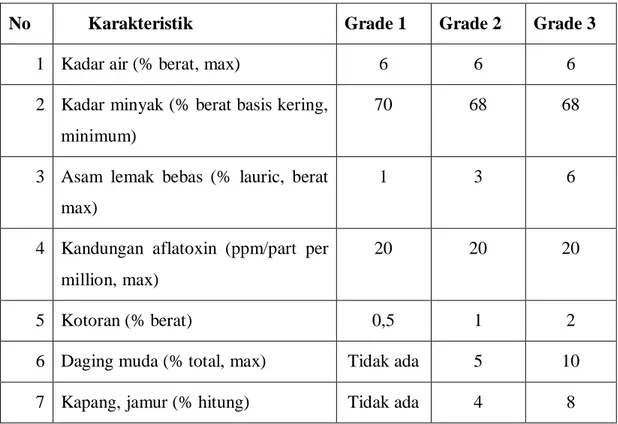

Spesifikasi mutu kopra yang diadopsi oleh negara -negara anggota Asia Pacific Coconut Community (APCC) tertera pada tabel 2.3.

Tabel 2.3. Standar mutu kopra (APCC, 2006)

No Karakteristik Grade 1 Grade 2 Grade 3

1 Kadar air (% berat, max) 6 6 6

2 Kadar minyak (% berat basis kering, minimum)

70 68 68

3 Asam lemak bebas (% lauric, berat max)

1 3 6

4 Kandungan aflatoxin (ppm/part per million, max)

20 20 20

5 Kotoran (% berat) 0,5 1 2

6 Daging muda (% total, max) Tidak ada 5 10

7 Kapang, jamur (% hitung) Tidak ada 4 8

2.5. Perhitungan Kadar Air

Kadar air kopra yang telah dikeringkan dapat dihitung melalui beberapa tahapan berikut ini.

- Menghitung kadar air kopra kering yang diperkirakan dengan menggunakan persamaan berikut ini.

[

]

% 100 × − = Wkk Wko Wkk wf (2.1)wf = Kadar air kopra yang diperkirakan (%)

Wkk = Berat kopra kering (kg)

Wko = Berat kopra dengan kadar air 0 % (kg)

- Nilai total kadar air setelah kopra dikeringkan (wf) Berat air kopra awal (Wi), kg

Wi= Wkb × wi (2.2)

wi= kadar air awal kopra (%)

[

]

% 100 ) ( x Wkb Wf Wkk Wkb wi= − − (2.3)- Berat kandungan air kopra akhir (Wf), kg

Wf =wi×Wkk (2.4)

2.6. Perhitungan Kebutuhan Energi Selama Proses Pengeringan a) Kebutuhan energi untuk pengeringan kopra (Qd), kkal

Qd = Qh + Qw + Ql (2.5)

Dimana :

Qd = energi pengeringan kopra, kkal

Qh = energi pemanasan kopra, kkal

Qw = energi pemanasan air kopra, kkal

Ql = energi penguapan air kopra, kkal

- Energi untuk pemanasan kopra (Qt), kkal

Qh= Wkb . cp.kopra (Td-Ta) (2.6)

- Energi pemanasan air kopra (Qw), kkal

Qw = Wi × Cp.air(Td-Ta) (2.7)

- Berat air yang dipindahkan selama proses pengeringan (Wr), kg

Wr = Wi – Wf (2.8)

- Energi penguapan air kopra (Ql), kkal

Ql = Wr × hfg (2.9)

b) Laju aliran energi konveksi didalam ruang pemanas (qkv), kJ/jam diperoleh

dengan sistematika sebagai berikut.

Sifat – sifat uap dievaluasi pada temperatur rata –rata antara plat bawah (yang dipanaskan) dan plat atas,

Hasil perkalian angka Grashof-Pradtl dengan persamaan,

Konduktivitas termal efektif, ke dihitung dengan persamaan,

Perpindahan kalor konveksi, qkv dihitung dengan persamaan,

Dimana :

Tf=Temperatur rata-rata (K)

T1=Temperatur plat bawah (oC)

T2=Temperatur plat atas (oC)

Grδ=Angka Grashof Pr= Angka Prandtl

g = Percepatan gravitasi (m/s2) = 9,81 m/s2 β= koevisien muai volume = 1/Tf (K-1)

δ = Jarak antar plat (m)

v = Viskositas kinematik uap (m2/s) ke = konduktivitas termal efektif (W/m.oC)

k= konduktivitas termal plat (W/m.oC) A= Luas penampang (m2)

Dimana :

qlw= energi yang hilang melalui dinding box pengering, kJ/jam

U = Koefisien perpindahan kalor menyeluruh (W/m.oC) kw = koefisien perpindahan kalor konduksi plat (W/m.oC)

kr = koefisien perpindahan kalor konduksi isolasi (W/m.oC)

A = Luas penampang (m2) ∆xw= tebal plat (m)

∆xr= tebal lapisan isolasi (m)

c) Laju aliran energi yang hilang dari saluran pembuangan per satuan waktu (qlv), kJ/jam

Dengan

Dimana :

qlv = Energi yang hilang dari saluran pembuangan (kJ)

hg = Entalpi jenis uap (kJ/kg)

ρ = Massa jenis uap (kg/m3

)

v = laju aliran uap keluar pipa saluran uap (m/s) A= luas penampang (m2)

d) Total Energi yang Dibutuhkan untuk Mengeringkan Kopra Per Jam (Qt), kkal

QT = Qd + Qkv + Qlw + Qlv (2.18)

QT = Kebutuhan energi total per siklus (kJ)

Qd = Kebutuhan energi pengeringan kopra (kJ)

Qkv = Aliran Energi konveksi di dalam box pengering (kJ)

Qlw = Energi yang hilang dari dinding ruang pengering (kJ)

Qd = Energi yang hilang dari saluran pembuangan (kJ)

2.7. Perhitungan Kebutuhan Bahan Bakar yang Digunakan

- Kebutuhan bahan bakar selama proses pengeringan kopra diperoleh dengan persamaan berikut :

Dimana :

NKB = Nilai Kalor Bakar Bahan Bakar - Kebutuhan bahan bakar tiap siklus (kg)

Dimana :

t = Lama waktu pengeringan dalam satu siklus (jam)

2.8. Perhitungan Analisis Titik Impas (Break Even Point)

Analisis titik impas digunakan untuk mengetahui keterkaitan antara volumeproduksi, volume penjualan, harga jual, biaya produksi, serta laba dan rugi.

Dengan kata lain analisis titik impas merupakan teknik untuk mengetahui besarnya volume pendapatandari pengeringan kopra sehingga produksi kopra kering tidak mengalami kerugian.

- Nilai BEP dalam jumlah pengeringan dapat dihitung dengan :

BEP variabel Biaya -penerimaan Biaya tetap Biaya = (2.21)