BAB II

TINJAUAN PUSTAKA

II.1 UMUM

Campuran beraspal adalah suatu kombinasi campuran antara agregat dan aspal. Dalam campuran beraspal, agregat berperan sebagai tulangan sedangkan aspal berperan sebagai pengikat atau lem antar partikel agregat. Sifat-sifat mekanis dalam campuran beraspal diperoleh dari friksi dan kohesi dari bahan-bahan pembentuknya. Friksi agregat diperoleh dari ikatan antar butir agregat (interlocking), dan kekuatannya tergantung pada gradasi, tekstur permukaan, bentuk butiran dan ukuran agregat maksimum yang digunakan. Suhu pencampuran ditentukan berdasarkan jenis aspal yang digunakan, jika digunakan aspal keras (AC) maka suhu pencampuran umumnya berkisar antara 1450-1550 C, sehingga disebut campuran beraspal panas atau dikenal dengan nama Hotmix.

Campuran aspal porus memiliki syarat-syarat yang dijadikan parameter pada saat penentuan layak atau tidak campuran aspal porus tersebut digunakan sesuai dengan ketentuan yang ada. Ketentuan tersebut dapat dilihat pada tabel II.1.

Tabel II.1 Ketentuan Campuran Aspal Porus

No. Kriteria Perencanaan Nilai

1

Kadar Rongga di Dalam Campuran (VIM %) Stabilitas Marshall (kg) Sumber : Australian Asphalt Pavement Association, 2004

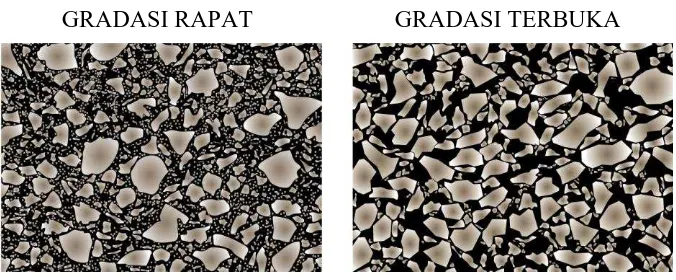

Perbedaan material aspal porus dengan campuran aspal konvensional terletak pada gradasi agregat yang digunakan. Pada campuran aspal konvensional, gradasi agregat menggunakan gradasi rapat (dense graded), sedangkan pada campuran aspal porus, gradasi agregat yang digunakan adalah gradasi terbuka (open graded). Perbedaan kedua gradasi agregat tersebut dapat dilihat pada gambar II.1.

GRADASI RAPAT GRADASI TERBUKA

Asphalt-Rubber bukan solusi dari penyelesaian limbah ban, tetapi ketika dimanfaatkan oleh lembaga rekayasa lebih bermanfaat dalam meningkatkan karakteristik jalan seperti Durabilitas, Flexsibilitas, dan ketahanan terhadap retak. Itu dapat memberikan kontribusi signifikan terhadap pengurangan limbah ban.

II.2 Dasar Teori

II.2.1 Struktur Perkerasan Jalan

Pada mulanya perkerasan dikelompokkan menjadi perkerasan lentur (flexible pavement) dan perkerasan kaku (rigid pavement), kemudiaan ada berbagai perkerasan baru seperti :perkerasan komposit, perkerasan beton prestress, dan lain-lain

Perkerasan lentur merupakan jenis perkerasan yang paling banyak digunakan di Indonesia. Dimana struktur perkerasan lentur terdiri dari

Jenis Perkerasan Metode

Lapis permukaan Surface Course :

Wearing Course

Binder Course

Lapisan pondasi Base Course

Subbase Course

Tanah dasar Subgrade

Sumber : Rekayasa Jalan

Lapis permukaan adalah lapisan perkerasan yang terletak paling atas, yang terdiri dari lapis aus (Wearing Course) dan lapisan antara (Binder Course). Fungsi lapis permukaan adalah :

1. Menerima beban langsung dari lalu lintas dan menyebarkan untuk mengurangi tegangan pada lapis bawah lapisan perkerasan jalan. 2. Menyediakan permukaan jalan yang rata, aman, dan kesat(anti slip). 3. Menyediakan drainase yang baik dari permukaan kedap air, sehingga

melindungi struktur perkerasan jalan dari perubahan cuaca. 4. Menahan gaya geser dari beban roda kendaraan.

5. Sebagai lapisan aus, yaitu lapisan yang dapat asu yang selanjutnya dapat diganti dengan yang baru.

b. Lapisan pondasi Atas (Base course)

Lapisan pondasi atas adalah bagian dari oerkerasan yang terletak antara lapis permukaan dan lapis pondasi bawah atau dengan tanah dasar apabila tidak menggunakan lapis pondasi bawah. Fungsi lapis pondasi atas antara lain sebagai :

1. Lapis pendukung bagilapis permukaan. 2. Pemikul beban horizontal dan vertikal. 3. Lapis perkerasan bagi pondasi bawah. c. Lapis Pondasi Bawah (Subbase Course)

Lapis pondasi bawah adalah bagian perkerasan yang terletak antara lapis pondasi atas dan tanah dasar, yang berfungsi sebagai :

4. Melindungi lapis tanah dasar langsung setelah tertekan udara. d. Tanah Dasar

Tanah dasar (Sub Grade) adalah permukaan tanah semula, permukaan tanah galian atau permukaan tanah yang setelah dipadatkan dan merupakan

permukaan tanah dasar untuk perletakan bagian-bangian perkerasan lainnya, yang berfungsi :

1. Memberi daya dukung terhadap lapisan diatasnya. 2. Sebagai tempat perletakkan pondasi jalan.

II.2.2 Aspal Porus

Aspal porus merupakan campuran panas antara agregat bergradasi terbuka dengan aspal berviskositas tinggi pada perbandingan tertentu. Agregat bergradasi terbuka (open graded aggregat) adalah distribusi butiran agregat dari yang kasar sampai halus, dengan fraksi kasar lebih banyak dibandingkan fraksi halus. Aspal berviskositas tinggi adalah aspal hasil modifikasi, yaitu penambahan suatu additive

kedalam aspal, pada perbandingan tertentu.

Banyak negara telah menggunakan jenis campuran ini. Seperti di Inggris mulai tahun 1967, Belanda tahun 1971, Kanada tahun 1974, Spanyol tahun 1980, Belgia dan Prancis tahun 1990 dan Italia tahun 1989. Untuk Asia, penggunaan campuran ini masih dikatagorikan baru, seperti Jepang dan Korea selatan yang menggunakan campuran ini tahun tahun 1990. Banyak faktor yang menyebabkan jenis campuran ini lambat dalam perkembangannya, terutama sekali jenis perkerasan ini tergolong mahal, baik dalam pembangunannya maupun perawatannya ( Hardiman 2004 )

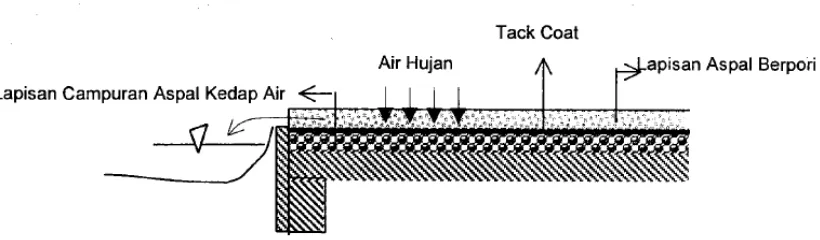

lintas, dan drainase, dan juga aspal porus diletakan pada permukaan lapis perkerasan yang kedap air (M.Affan) .

Secara struktural ditampilkan pada gambar II.2

Gambar II.2 Komposisi Susunan Perkerasan Lentur

Dikutip dari penelitian Zulkarnain Nurazwan,dkk (2001). Dalam media teknik sipil, aspal porus mempunyai beberapa keunggulan jika dibandingkan dengan aspal beton antara lain :

a. Air hujan dapat segera mengalir melalui rongga yang ada sehingga

kemungkinan terjadinya genangan air sangat kecil, dan terjadinya aquaplaning dapat terhindari.

b. Faktor gesekan yang baik untuk kecepatan tinggi. c. Mereduksi suara kendaraan bermotor.

Crumb Rubber adalah karet kering, dengan bahan baku yang paling dominan adalah ban bekas karena pengelolahan Crumb Rubber bertujuan untuk mengangkat derajat bahan baku mutu rendah menjadi produk yang lebih bermutu. Penggunaan Crumb Rubber dengan ukuran terlalu kasar sering terjadi kesulitan untuk mendapatkan campuran yang homogen, sementara penggunaan Crumb Rubber dengan ukuran halus dapat tercampur dengan rata dan dapat meningkatkan kinerja aspal.

II.2.4 Crumb Rubber Asphalt

Crumb Rubber asphalt adalah sistem modifikasi bitumen dengan penambahan

crumb rubber sebagai bahan modifikasi. Crumb Rubber asphalt telah berhasil digunakan dalam beberapa tahun terakhir di beberapa negara maju di dunia. Penambahan crumb rubber dapat meningkatkan karakteristik dari aspal dan juga dapat digunakan dalam skala besar.

Berdasarkan artikel Wright Asphalt Product Co. Keuntungan utama dari Crumb Rubber asphalt adalah mengurangi limbah ban bekas dan dengan komposisi yang tepat dapat meningkatkan kinerja aspal antara lain :

Mengurangi deformasi pada perkerasan Meningkatkan kelekatan

Meningkatkan ketahanan terhadap retak

Dalam pencampuraan crumb rubber dengan aspal ada 2 cara yang telah dikenal di dunia yaitu :

a. Wet Process ( proses basah )

rubber asphalt ditambahkan kedalam agregat di mixxing plant seperti pada aspal konvensional.

b. Dry process ( proses kering)

Dalam dry process, partikel kering crumb rubber langsung ditambahkan kedalam agregat dan bitumen. Biasanya crumb rubber

dicampur dengan agregat terlebih dahulu sebelum dicampur dengan bitumen, tetapi masih dianggap sebagai binder.

Wet process memiliki keuntungan memperbaiki karakteristik aspal, sedangkan dry processe mempunyai keuntungan mudah diaplikasikan oleh pabrik aspal. Saat ini dry process lebih sering digunakan dan telah terbukti berhasil dalam aplikasi perkerasan jalan.

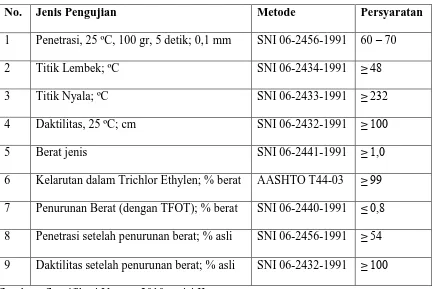

Tabel II.2 Persyaratan Aspal Penetrasi 60/70

No. Jenis Pengujian Metode Persyaratan

1 Penetrasi, 25 ºC, 100 gr, 5 detik; 0,1 mm SNI 06-2456-1991 60 – 70

2 Titik Lembek; ºC SNI 06-2434-1991 ≥ 48

3 Titik Nyala; ºC SNI 06-2433-1991 ≥ 232

4 Daktilitas, 25 ºC; cm SNI 06-2432-1991 ≥ 100

5 Berat jenis SNI 06-2441-1991 ≥ 1,0

6 Kelarutan dalam Trichlor Ethylen; % berat AASHTO T44-03 ≥ 99 7 Penurunan Berat (dengan TFOT); % berat SNI 06-2440-1991 ≤ 0,8 8 Penetrasi setelah penurunan berat; % asli SNI 06-2456-1991 ≥ 54 9 Daktilitas setelah penurunan berat; % asli SNI 06-2432-1991 ≥ 100 Sumber : Spesifikasi Umum 2010 revisi II

II.2.5 Lateks Alam

Lateks merupakan salah satu polimer organik yang memperlihatkan resiliensi

(daya pegas) atau kemampuan meregang dan kembali ke keadaan semula dengan cepat. Karet alam termasuk salah satu polimer jenis elastomer yang ketersediannya cukup berlimpah diindonesia karena merupakan salah satu komoditas unggulan hasil perkebunan dalam negri. Sebagai produsen karet alam indonesia perlu membuka potensi penggunaan karet alam baru, seperti lateks alam sebagai bahan tambahan pada bahan pengikat aspal. Namun selama ini penggunaan lateks alam sebagai aditif masih terbatas karena terdapat kelemahan dari lateks alam, disebabkan lateks mudah

sehingga sulit untuk diaplikasikan dengan cara penyemprotan (spraying). (Rizky Pradana Trisilvana)

Berdasarkan penelitian yang dilakukan oleh Madi Hermadi (2015), menjelaskan bahwa Lateks alam belum banyak digunakan sebagai bahan modiikasi aspal. Namun pengkajian terhadap aspal yang dimodifikasi lateks alam sudah dilakukan, misalnya oleh Robinson (2004). Hasil kajian robinson tersebut menunjukkan bahwa penambahan lateks alam dapat meningkatkan sifat mekanik dan struktural aspal, yaitu:

1. Meningkatkan kekerasan aspal sehingga lebih tahan terhadap rutting. 2. Menurunkan kekakuan sehingga lebih tahan terhadap retak.

3. Mengurangi kerentanan terhadap dilapangan.

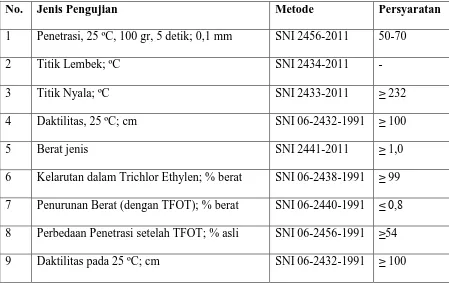

Tabel II.3 Persyaratan Aspal Polimer/Modifikasi

No. Jenis Pengujian Metode Persyaratan

1 Penetrasi, 25 ºC, 100 gr, 5 detik; 0,1 mm SNI 2456-2011 50-70

2 Titik Lembek; ºC SNI 2434-2011 -

3 Titik Nyala; ºC SNI 2433-2011 ≥ 232

4 Daktilitas, 25 ºC; cm SNI 06-2432-1991 ≥ 100

5 Berat jenis SNI 2441-2011 ≥ 1,0

6 Kelarutan dalam Trichlor Ethylen; % berat SNI 06-2438-1991 ≥ 99 7 Penurunan Berat (dengan TFOT); % berat SNI 06-2440-1991 ≤ 0,8 8 Perbedaan Penetrasi setelah TFOT; % asli SNI 06-2456-1991 ≥54 9 Daktilitas pada 25 ºC; cm SNI 06-2432-1991 ≥ 100 Sumber : Spesifikasi Umum 2010 revisi II

II.2.6 Bahan penyusun Lapisan Aspal Porus

Material campuran aspal porus hampir sama dengan campuran aspal konvensional. Agrega, aspal serta bahan tambahan (binder modifier) merupakan bahan dasar dari campuran tersebut, sehingga kualitas campuran aspal porus sangat ditentukan oleh mutu dari kedua bahan tersebut.

II.2.6.1 Bahan Pengikat

Aspal adalah material yang pada suhu ruangan berbentuk padat samapi agak padat, dan bersifat termoplastis. Jadi aspal akan mencair jika dipanaskan, dan kembali membeku jika suhu di turun. Bersama dengan agregat, aspal merupakan bahan pembentuk campuran perkerasan lentur. Banyaknya aspal dalam campuran perkerasan berkisar antara 4-10% berdasarkan berat campuran, atau 10-15% berdasarkan volume campuran. (silvia Sukirman 2012)

Jenis aspal berdasarkan bahan dasar dibagi menjadi 3 (tiga) macam yaitu :

a. Aspal Keras (asphalt cement)

Pada proses destilasi fraksi ringan yang terkandung dalam minyak bumi dipisahkan dengan destilasi sederhana hingga menyisakan suatu residu yang dikenal dengan nama aspal keras. Dalam proses destilasi ini, aspal keras baru dihasilkan melalui proses destilasi hampa pada temperatur sekitar 4800C. Temperatur ini bervariasi tergantung pada sumber minyak mentah yang disuling atau tingkat aspal keras yang akan dihasilkan.

b. Aspal Cair (cutback asphalt)

Aspal cair dihasilkan dengan melarutkan aspal keras dengan bahan pelarut berbasis minyak. Aspal ini dapat juga dihasilkan secara langsung dari proses destilasi, dimana dalam proses ini fraksi minyak ringan yang terkandung dalam minyak mentah tidak seluruhnya dikeluarkan.

Aspal cair cepat mantap (RC = rapid curing), yaitu aspal cair yang bahan

pelarutnya cepat menguap. Pelarut yang digunakan pada aspal jenis ini biasanya bensin.

Aspal cair mantap sedang (MC = medium curing), yaitu aspal cair yang

bahan pelarutnya tidak begitu cepat menguap. Pelarut yang digunakan pada aspal jenis ini biasanya minyak tanah.

Aspal cair lambat mantap (SC = slow curing), yaitu aspal cair yang bahan

pelarutnya lambat menguap. Pelarut yang digunakan pada aspal jenis ini biasanya solar.

c. Aspal emulsi (emulsified asphalt)

Aspal emulsi merupakan campuran dari aspal keras, cair, dan emulsifier. Aspal ini digunakan dalam keadaan dingin atau pada penyemprotan dingin. II.2.6.2 Aspal Modifikasi

Aspal adalah bahan yang komplekss dan terdiri dari beberapa komponen untuk jenis aspal yang tidak mempunyai titik lembek pasti. Oleh karena itu harus ditentukan setiap aspal , bila diinginkan tahan pada suhu yang tinggi agar tidak terjadi deformasi maka sebaiknya dipilih polimer. Aspal yang sudah ditambahkan dengan polimer biasa disebut dengan sebutaan aspal modifikasi. Penambahan bahan aditif jenis polimer dalam jumah kecil kedalam aspal terbukti dapat meningkatkan kinerja aspal dan memperpanjang umur kekuatan/masa layan perkerasan tersebut. Dan polimer dapat meningkatkan daya tahan perkerasan terhadap berbagai kerusakan, seperti deformasi permanen, retak akibat perubahan suhu, fantigue damage, serta pemisahan/pelepasan material ( Mita Amalia 2012). Antara lain berdasarkan sifatnya, ada dua jenis bahan

polymer yang biasanya digunakan untuk tujuan ini, yaitu polymer elastomer dan

II.2.6.2.1 Aspal Polymer Elastomer

SBS (Styrene Butadine Styrene), SBR (Styrene Butadine Rubber), SIS (Styrene Isoprene Styrene) dan karet adalah jenis-jenis polymer elastomer yang biasanya digunakan sebagai bahan pencampur aspal keras. Penambahan polymer jenis ini dimaksudkan untuk memperbaiki sifat-sifat rheologi aspal, antara lain penetrasi, kekentalan, titik lembek dan elastisitas aspal keras. Campuran beraspal yang dibuat dengan aspal polymer elastomer akan memiliki tingkat elastisitas yang lebih tinggi dari campuran beraspal yang dibuat dengan aspal keras. Persentase penambahan bahan tambah (additive) pada pembuatan aspal polymer harus ditentukan berdasarkan pengujian laboratorium karena penambahan bahan tambah sampai dengan batas tertentu memang dapat memperbaiki sifat-sifat rheologi aspal dan campuran tetapi penambahan yang berlebihan justru akan memberikan pengaruh yang negatif.

II.2.6.2.2 Aspal Polymer Plastomer

Seperti halnya dengan aspal polymer elastomer, penambahan bahan polymer plastomer pada aspal keras juga dimaksudkan untuk meningkatkan sifat rheologi baik pada aspal keras dan sifat fisik campuran beraspal. Jenis polymer plastomer yang telah banyak digunakan antara lain adalah EVA (Ethylene Vinyl Acetate),

II.2.6.3 Agregat

Agregat adalah material berbutir keras dan kompak, yang termasuk didalamnya antara lain batu bulat, batu pecah hasil pemecahan oleh stone crusher, abu batu dan pasir. Agregat merupakan komponen utama dan mempunyai peranan yang sangat penting pada lapisan perkerasan jalan. Agregat menempati proporsi terbesar dalam campuran, umumnya berkisar antara 90-95% dari berat total campuran.

II.2.6.3.1 Agregat Kasar

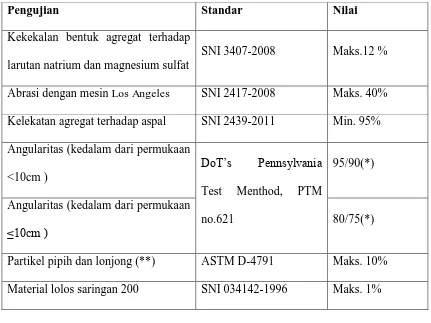

Tabel II.4 Persyaratan dan Sifat-sifat Teknis Agregat Kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap larutan natrium dan magnesium sulfat

SNI 3407-2008 Maks.12 %

Abrasi dengan mesin Los Angeles SNI 2417-2008 Maks. 40% Kelekatan agregat terhadap aspal SNI 2439-2011 Min. 95% Angularitas (kedalam dari permukaan

Partikel pipih dan lonjong (**) ASTM D-4791 Maks. 10% Material lolos saringan 200 SNI 034142-1996 Maks. 1%

Catatan :

(*) 95/90 menunjukkan 95% agregat kasar mempunyai muka bidang pecah satu atau lebih dari 90% agregat kasar mempunyai muka bidang pecah dua atau lebih

(**) Pengujian dengan perbandingan lengan alat uji terhadap poros 1 : 5

Sumber : Spesifikasi Umum Desember, 2010 Revisi II

II.2.6.3.2 Agregat Halus

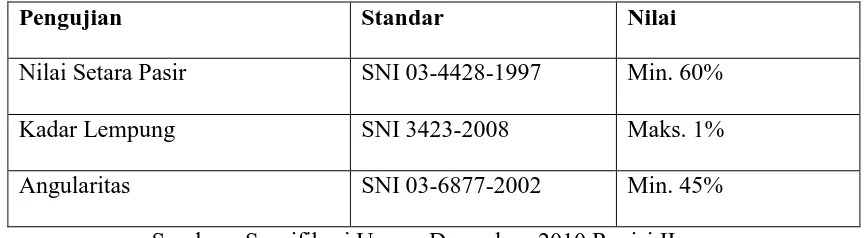

Tabel II.5 Persyaratan dan Sifat-sifat Teknis Agregat Halus

Pengujian Standar Nilai

Nilai Setara Pasir SNI 03-4428-1997 Min. 60%

Kadar Lempung SNI 3423-2008 Maks. 1%

Angularitas SNI 03-6877-2002 Min. 45%

Sumber : Spesifikasi Umum Desember, 2010 Revisi II

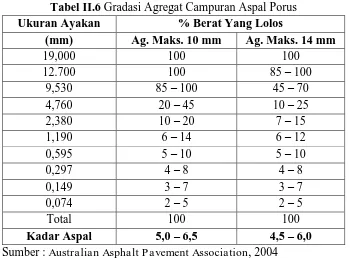

II.2.6.3.3 Gradasi Agregat Campuran Aspal porus

Gradasi agregat adalah pembagian ukuran butiran yang dinyatakan dalam persen dari berat total. Gradasi atau distribusi partikel-partikel berdasarkan ukuran agregat merupakan hal yang penting dalam menentukan stabilitas perkerasan. Gradasi agregat mempengaruhi besarnya rongga antar butir yang akan menentukan stabilitas dan kemudahan dalam proses pelaksanaan. Gradasi memiliki batas toleransi dan merupakan suatu cara untuk menyatakan bahwa agregat yang terdiri atas fraksi kasar, sedang dan halus dengan suatu perbandingan tertentu secara teknis masih diijinkan untuk digunakan.

Gradasi agregat ditentukan oleh analisa saringan, dimana contoh agregat harus melalui satu set saringan. Ukuran saringan menyatakan ukuran bukaan jaringan kawatnya dan nomor saringan menyatakan banyaknya bukaan jaringan kawat per inchi persegi dari saringan tersebut.

II.2.6.3.3.1 Gradasi Senjang (Gap Graded)

Gradasi senjang adalah gradasi agregat dimana ukuran agregat yang ada tidak lengkap atau ada fraksi agregat yang tidak ada atau jumlahnya sedikit sekali, oleh sebab itu gradasi ini disebut juga gradasi jelek (poorly graded).

II.2.6.3.3.2 Gradasi Rapat (Dense Graded)

Gradasi rapat adalah gradasi agregat dimana terdapat butiran dari agregat kasar sampai halus, sehingga sering juga disebut gradasi menerus, atau gradasi baik (well graded). Suatu campuran dikatakan bergradasi sangat rapat bila persentase lolos dari masing-masing saringan memenuhi persamaan berikut:

1 Dimana :

d = Ukuran saringan yang ditinjau.

D = Ukuran agregat maksimum dari gradasi tersebut. n = 0,35 – 0,45.

P = Persen agregat lolos masing-masing saringan.

Campuran dengan gradasi ini memiliki stabilitas yang tinggi, agak kedap terhadap air dan memiliki berat isi yang besar.

Persyaratan gradasi agregat pada campuran aspal porus ditentukan berdasarkan spesifikasi Australian Asphalt Pavement 2004. Hal ini dapat dilihat pada tabel berikut :

Tabel II.6 Gradasi Agregat Campuran Aspal Porus Ukuran Ayakan % Berat Yang Lolos

(mm) Ag. Maks. 10 mm Ag. Maks. 14 mm

19,000 100 100

12.700 100 85 – 100

9,530 85 – 100 45 – 70

4,760 20 – 45 10 – 25

2,380 10 – 20 7 – 15

1,190 6 – 14 6 – 12

0,595 5 – 10 5 – 10

0,297 4 – 8 4 – 8

0,149 3 – 7 3 – 7

0,074 2 – 5 2 – 5

Total 100 100

Kadar Aspal 5,0 – 6,5 4,5 – 6,0 Sumber : Australian Asphalt Pavement Association, 2004

Bentuk gradasi agregat biasanya digambarkan dalam suatu grafik hubungan antara ukuran saringan dinyatakan pada sumbu horizontal dan persentase agregat yang lolos saringan tertentu dinyatakan pada sumbu vertikal. Contoh macam-macam gradasi agregat secara tipikal ditunjukan pada gambar II.3.

II.2.6.4 Bahan Tambahan (Additive)

Semakin meningkatnya beban perkerasan, dituntut bahan lapis keras yang lebih baik dalam arti lebih mampu meneruskan dan menyebarkan beban ke lapis yang ada di bawahnya. Untuk itu salah satu usahanya adalah dengan meningkatkan kualitas aspal dengan menambahkan additive/modifikasi binder.

Berdasarkan artikel Polymer Modified Asphalt Yvonne Becker, dkk (2001). Kriteria bahan tambah untuk campuran bitumen, bahan tambahan tersebut harus dapat :

Menghasilkan stabilitas yang lebih tinggi pada jalan dengan temperatur

tinggi untuk mengurangi rutting

Meningkatkan fleksibilitas pada jalan dengan temperatur rendah untuk

mengurangi retak-retak

Meningkatkan workabilitas untuk mempermudah pelaksanaan,

penyemprotan, pencampuran dan pemadatan. Meningkatkan daya tahan atau durabilitas Meningkatkan kohesi

Meningkatkan daya ikat bitumen terhadap agregat.

Dalam penelitian ini bahan tambahan yang digunakan adalah karet serbuk

(Crumb Rubber), sehingga diharapakan bahan tambahan tersebut dapat meningkatkan karakteristik aspal sebagai bahan ikat yang lebih baik. Karet serbuk (Crumb Rubber) diperoleh dari hasil limbah ban bekas.

II.2.6.5 Metode Pencampuran pada perkerasan

merata dan tiap butir agregat dapat terselimuti oleh selaput aspal. Ada 3 cara untuk melakukan pencampuran antara aspal dan agregat, yaitu:

a. Campuran panas (Hot Mix)

Campuran antara agregat dan aspal sebagai bahan pengikat pada suhu tertentu.untuk mengeringkan agregat dan mendapatkan tingkat keenceran yang cukup dari aspal, keduanya dipanaskan dulu sebelum dicampur, sehingga dalam pencampuran akan merata. Bahan pembentuknya dicampur pada suhu pencampuran sekitar 1400C.

b. Campuran dingin (Cold Mix)

Proses pencampuran yang dilakukan pada suhu rendah/ruangan. Aspal yang digunakan dalam keadaan cair dan agregat dalam keadaan dingin (tanpa pemanasan). Bahan pembentuknya dicampur pada suhu ruangan sekitar 250C. c. Campuran hangat (Warm Mix)

II.2.7 Karakteristik Campuran Aspal Porus

Sebagai lapisan permukaan jalan raya,campuran beraspal disyaratkan mampu melayani beban lalu lintas dan pengaruh cuaca sampai usia layan. Karakteristik campuran yang harus dimiliki campuran beraspal panas adalah: stability, durability, fleksibility, kekesatan permukaan (skid resistance), kedap air (impermeability) diganti dengan permeability (Affan). Karakteristik yang diisyaratkan untuk campuran beraspal adalah: kepadatan (density), stabilitas dan flow, rongga didalam campuran

(voids in mixture),marshall Quotient (MQ), dan keawetan (durability) (sofyan 2014). II.2.7.1 Kepadatan (Density)

Density merupakan perbandingan antara berat kering benda uji dengan volumenya. Untuk menentukan kepadatan benda uji umumnya dihitung menggunakan prinsip Hukum Archimedes yaitu berdasarkan berat air yang dipindahkan oleh benda uji. Density dapat dihitung dengan menggunakan persamaan :

g = c / f Dimana :

g = density (gr/cm3). c = berat kering (gr). f = (d – e)

d = berat dalam kering keadaan jenuh permukaan (gr). e = berat dalam air (gr).

II.2.7.2 Stabilitas Marshall (Marshall Stability)

agregat, penguncian butir partikel (interlock) dan daya ikat yang baik dari lapisan aspal.

Nilai stabilitas diperoleh berdasarkan nilai masing-masing yang ditunjukkan oleh jarum dial. Stabilitas merupakan parameter yang menunjukkan batas maksimum beban yang dapat diterima oleh suatu campuran beraspal saat terjadi keruntuhan yang dinyatakan dalam kilogram. Nilai stabilitas yang terlalu tinggi akan menghasilkan perkerasan yang terlalu kaku sehingga tingkat keawetannya berkurang.

s = p . q . r Dimana :

s = nilai stabilitas (kg). p = pembacaan jarum dial. q = kalibrasi alat marshall. r = angka koreksi benda uji. II.2.7.3 Kelelehan (Flow)

II.2.7.4 Kekakuan Marshall (Marshall Quotient)

Kekakuan marshall merupakan hasil bagi stabilitas dengan kelelehan dengan satuan kg/mm. Semakin tinggi nilai MQ, maka kemungkinan akan semakin tinggi kekakuan suatu campuran dan semakin rentan campuran tersebut terhadap keretakan.

Marshall Quotient =

II.2.6.5 Skid Resistance (tahanan geser/kekesatan)

Skid resistance adalah kemampuan lapis permukaan pada lapis perkerasan untuk memperkecil kemungkinan terjadinya roda slip atau tergelincir pada waktu permukaan basah. Hal ini terjadi karena pada saat terjadi hujan kekesatan pada lapis permukaan akan berkurang. Kekesatan dinyatakan dengan koefisien gesek antara permukaan jalan ban kendaraan.

Untuk mendapatkan ketahanan geser yang tinggi dapat dilakukan dengan cara : 1. Penggunaan kadar aspal yang tepat sehingga tidak terjadi bleeding. 2. Penggunaan agregat dengan permukaan kasar.

3. Penggunaan agregat yang cukup. 4. Penggunaan agregat berbentuk kubikal.

II.2.6.6 Rongga Terisi Aspal (VFA atau VFB)

Rongga terisi aspal (VFA) adalah persen rongga yang terdapat diantara partikel agregat (VMA) yang terisi oleh aspal, tidak termasuk aspal yang diserap oleh agregat. VFA dapat dihitung dengan rumus sebagai berikut :

VIM = rongga udara pada campuran setelah pemadatan (%).

II.2.7.7 Rongga Antar Agregat (VMA)

Rongga antar agregat (VMA) adalah ruang rongga diantara partikel agregat pada suatu perkerasan, termasuk rongga udara dan volume aspal efektif (tidak termasuk volume aspal yang diserap agregat). Perhitungan VMA terhadap campuran adalah dengan rumus berikut :

- Jika komposisi campuran ditentukan sebagai persen berat dari campuran total, maka VMA dihitung dengan persamaan sebagai berikut :

VMA = 100 -

(

)

Dimana :

VMA = rongga dalam agregat mineral (persen volume curah).

Gsb = berat jenis curah agregat.

Ps = agregat, persen berat total campuran.

Gmb = berat jenis curah campuran padat (ASTM D 2726).

- Atau, jika komposisi campuran ditentukan sebagai persen berat agregat, maka

VMA dihitung dengan persamaan sebagai berikut :

VMA = 100

-

x

100Dimana :

Pb = aspal, persen berat agregat.

Gmb = berat jenis curah campuran padat.

II.2.7.8 Rongga Udara dalam Campuran (VIM)

Vim adalah volume rongga yang masih tersisa setelah campuran beton aspal dipadatkan. Vim ini dibutuhkan untuk tempat bergesernya butir-butir agregat akibat pemadatan tambahan yang terjadi oleh repetisi beban lalu lintas, atau tempat jika aspal meleleh menjadi lunak akibat meningkatnya suhu udara.

Rongga udara dalam campuran (VIM) dalam campuran perkerasan beraspal terdiri atas ruang udara diantara partikel agregat yang terselimuti aspal. Volume rongga udara dalam campuran dapat ditentukan dengan rumus berikut :

VIM = 100 x

Dimana :

VIM = rongga udara dalam campuran padat, persen dari total volume.

Gmm = berat jenis maksimum campuran.

Gmb = berat jenis curah campuran padat.

II.2.7.9 Cantabro Loss

Pengujian cantabro loss ini dimaksudkan untuk melihat ketahanan campuran terhadap pelepasan butir, dimana benda uji hasil pemadatan dengan alat Marshall yang telah berumur 7 hari dimasukkan ke dalam alat pengujian abrasi Los Angeles

dan diputar sebanyak 300 putaran tanpa menggunakan bola besi. Ketahanan benda uji campuran aspal porus terhadap pelepasan butir dapat hitung dengan persamaan :

CL = [ (p1-p2)/p1 ] x 100

p2 = berat benda uji setelah pengujian (gr).

II.2.7.10 Asphalt Flow Down

Pengujian asphalt flow down ini dimaksudkan untuk mengetahui kadar aspal maksimum yang dapat tercampur homogen dengan agregat tanpa terjadinya pemisahan aspal. Hal ini penting dilakukan agar selama pengangkutan dari AMP

(asphalt mixing plant) ke lokasi penghamparan, tidak terjadi pemisahan aspal. Prosedur pengujian asphalt flow down yang dikutip dari Australian Asphalt Pavement Association adalah sebagai berikut :

a. Cetakan berupa nampan dengan ukuran permukaan 20x40 cm dilapisi dengan kertas aluminium foil atau kertas/karton, berat cetakan + kertas tersebut ditimbang dan dicatat (m1).

b. Selanjutnya dibuat campuran beraspal seberat ± 1200 gr dan setelah tercampur merata dituangkan diatas cetakan yang telah dilapisi sebelumnya, permukaannya diratakan dan dicatat beratnya (m2).

c. Cetakan yang telah berisi campuran aspal tersebut dimasukkan ke dalam oven dengan suhu ± 160 C selama ± 60 menit.

d. Cetakan dikeluarkan dari dalam oven dan campuran beraspal tersebut dituangkan secara cepat, kemudian berat cetakan berikut campuran beraspal yang melekat pada aluminium foil / kertas ditimbang dan dicatat (m3).

e. Prosedur diulangi sesuai kebutuhan.

Besarnya asphalt flow down dapat dihitung dengan persamaan :

AFD = [ (m3-m1) / (m2-m1) ] x 100

Dimana :

AFD = asphalt flow down (%).

m2 = berat cetakan beserta campuran beraspal (gr).

m3 = berat cetakan beserta campuran beraspal yang melekat pada aluminium foil

(gr).

II.3 Penelitian Terdahulu

Alfriady zuliansyah, melakukan penelitian untuk mengevaluasi karakteristik aspal porus dengan menggunakan Rubberized Asphalt sebagai bahan aditif. Penelitian ini dilakukan untuk mengetahui campuran aspal porus dengan menggunakan metode Australian Asphalt Pavement Association (AAPA) 2004 dan Spesifikasi Umum 2006. Salah satu cara untuk meningkatkan nilai karakteristik campuran aspal porus adalah penggunaan Rubberized aspal, diperoleh dari penambahan aspal Konvensional pen.60/70 dengan bahan aditif berupa karet yaitu resprene 35. proses pencampuran aspal konvensional pen 60/70 dengan Resprene 35 dilakukan dengan metode basah, yaitu mencampurkan kedua bahan tersebut Pada penggunaan aspal konvensional, nilai stabilitas maksimum sebesar 335 kg dicapai pada kadar aspal 6,0%. Kadar Aspal Optimum (KAO) untuk Cantabro loss 35% diset untuk mendapatkan kadar aspal minimum 4,40%, kemudian nilai VIM 18% diset untuk mendapatkan kadar aspal maksimum yaitu 5,35%, Asphalt Flow Down mendapatkan nilai 0,18%.

Pengujian karakteristik campuran aspal porus menggunakan aspal pen 60/70 menghasilkan nilai kadar aspal optimum sebesar 5,1%, akan tetapi nilai stabilitas marshall tidak memenuhi persyaratan yang ditetapkan oleh AAPA.

Adapun kesimpulaan dari hasil penelitian tersebut adalah:

2. Persentase penambahan Resiprene 35 yang menghasilkan perfoma terbaik untuk campuran aspal porus sebanyak 6%. Pada penambahan ini didapat nilai VIM sebesar 19,03%, nilai stability sebesar 545 kg, nilai flow sebesar 5,20 mm, nilai MQ sebesar 105 kg/mm, nilai cantabro loss sebesar 14,46%, nilai asphalt flow down sebesar 0,259%, dan nilai koefisien permeabilitas sebesar 0,2829 cm/s.

I Wayan Diana, melakukan penelitian untuk mengevaluasi karakteristik aspal porus menggunakan 3 metode yaitu : Australia, Jepang dan Marshall, mengevaluasi kinerja stabilitas dinamis dan kecepatan deformasi dengan alat Wheel Tracking Machine, mempelajari sifat-sifat drainase aspal porus, khususnya menentukan hubungan antara debit aliran permukaan dan aliran dasar dengan variasi kemiringan melintang jalan.

dasar HBA-80 dari aspal pen. 60/70 akan rusak karena suhu pencampuran dan pemadatan yang tinggi.

Pada pemeriksaan karakteristik aspal porus, kadar aspal optimum metode Australia sebesar 5,31% dengan kepadatan 2,208 gram/cm3, kadar aspal optimum berdasarkan metode Jepang sebesar 5,5% dengan kepadatan 2,172 gram/cm3. Penentuan KAO berdasarkan metode Marshall, stabilitas maksimum yang diperoleh 190,06 kg dan kekakuan 46,98 kg/mm tidak memenuhi persyaratan minimal 500 kg. Jadi KAO tidak dapat dihitung, berarti metode Marshall yang biasa dipakai untuk menentukan KAO beton aspal gradasi padat tidak cocok untuk aspal porus yang bergradasi terbuka.

Penelitian tersebut menyimpulkan bahwa aspal porus yang direncanakan dengan metode Australia dan Jepang tidak mempunyai perbedaan yang cukup berarti, sedangkan metode Marshall tidak cocok untuk aspal porus yang bergradasi terbuka. Kemampuan aspal porus menyerap dan mengalirkan air hujan sangat tinggi, sehingga kekesatan permukaan jalan dapat dipertahankan pada musim hujan dan kapasitas jalan meningkat dengan keselamatan lalu-lintas yang lebih baik.