BAB IV

ANALISIS KINERJA PENGENDALI

Pada tahap ini akan diperlihatkan kinerja kinerja PML menggunakan simulasi[10] dan realisasi pada plant sesungguhnya yaitu manipulator. Pada tahap simulasi

akan diperlihatkan kinerja optimisasi algoritma genetika dan metoda konvesional (uji coba) yang diterapkan pada plant robot manipulator 2-DOF, kinerja PML

terhadap gangguan yang terjadi pada sistem, serta pengaruh fungsi atan dalam

menggantikan fungsi sign pada masukan kendali naturan (un) terhadap kinerja

PML.

IV.1 Simulasi[10]

Sebelum masuk pada tahap implementasi ke sebuah perangkat keras, diperlukan sebuah simulasi untuk melihat karakteristik keluaran dari keseluruhan sistem, dan memperbaikinya jika terdapat kekurangan. Untuk keperluan simulasi, penulis menggunakan perangkat lunak MATLAB 6.5. Simulasi yang dibuat adalah memperlihatkan penggunaan metoda konvensional, optimisasi algorima genetika, pengaruh gangguan pada sistem dan pengaruh fungsi atan pada PML.

Pada simulasi ini, diambil nilai awal nol untuk keempat status, dan masukan yang diberikan merupakan fungsi tangga satuan. Agar dapat membandingkan secara proporsional semua jenis pengendali, maka dipilih settling time (ts), galat keadaan

tunak (ess) dari status. Indikator kinerja dianggap baik jika tanggapan sistem

memiliki spesifikasi settling time (ts)≤1s; Toleransi yang diberikan untuk kondisi

settling time adalah sekitar 1%. IV.1.1 Metoda Konvesional

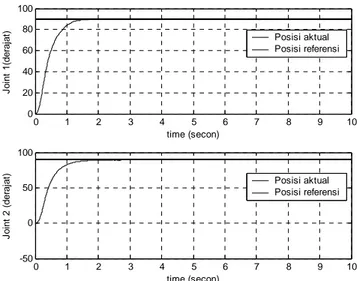

0 1 2 3 4 5 6 7 8 9 10 0 20 40 60 80 100 J o in t 1(de raj a t) time (secon) Posisi aktual Posisi referensi 0 1 2 3 4 5 6 7 8 9 10 -50 0 50 100 time (secon) J o in t 2 (der aj at ) Posisi aktual Posisi referensi

Gambar IV.1a. Tanggapan posisi terhadap waktu (metoda konvensional).

0 1 2 3 4 5 6 7 8 9 10 -1500 -1000 -500 0 500 1000 u1

Masukan Kendali joint 1

0 1 2 3 4 5 6 7 8 9 10 -1000 0 1000 2000 3000 time (s) u2

Masukan Kendali joint 2

Gambar IV.1b. Masukan kendali (metoda konvensional).

Dari hasil simulasi diperoleh data-data tanggapan sistem sebagai berikut: ts1=1.5s ;

ts2=1.86s; MSE x1=0.069884; MSE x3=0.073896; Max Amplitudo u1=840; Max

Amplitudo u2=2101.589583; MSE u1= 21081.354407; MSE u2= 764963.478721;

ess (x1)= 0.004008 dan ess (x3)= 0.001022.

IV.1.2 Metoda Optimisasi Algoritma Genetika[9]

Metoda ini digunakan untuk memperoleh kombinasi parameter penguat pensaklaran k dan konstanta permukaan luncur S optimal. Dalam metoda ini,

penalaan parameter-parameter PML dilakukan dengan otomatis. Berikut ini adalah parameter-parameter yang digunakan dalam algoritma genetika untuk kegunaan optimisasi parameter PML: probabilitas pindah silang=0.8; probabilitas mutasi=0.05; panjang bit kromosom=12 x 3 bit; maksimum generasi=100; populasi=30; batas ruang pelacakan P: k= 0 – 20; s1 dan s2 =1 – 20.

Konstanta-konstanta untuk fungsi obyektif c1=108; c2=104; dan c3=10-8.

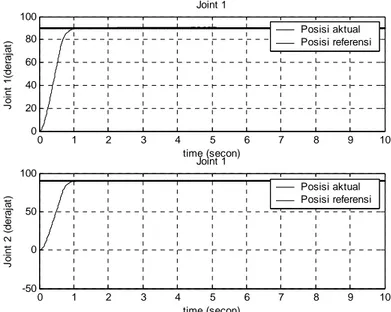

Dari hasil optimisasi dengan nilai acuan yang sama, diperoleh data-data parameter PML sebagai berikut: k = 19.907204; S1 = 7.588523; S2=8.163858; ts1=0.97s ;

ts2=0.98s; MSE x1= 0.075816; MSE x3=0.081951; Max Amplituda

u1=836.102564; Max Amplituda u2=2160.949412; MSE u1= 6998.417424; MSE

u2= 711534.563480; ess (x1) =0.002230dan ess (x3)= 0.000958. Tanggapan sistem

yang diperoleh seperti yang terlihat pada Gambar IV.2.

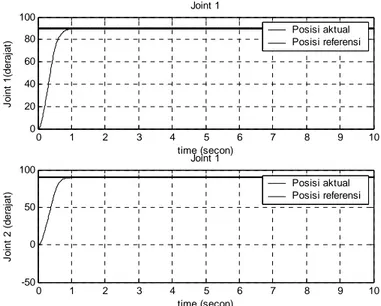

0 1 2 3 4 5 6 7 8 9 10 0 20 40 60 80 100 J o in t 1( der aj a t) Joint 1 time (secon) Posisi aktual Posisi referensi 0 1 2 3 4 5 6 7 8 9 10 -50 0 50 100 time (secon) J o in t 2 (der aj a t) Joint 1 Posisi aktual Posisi referensi

0 1 2 3 4 5 6 7 8 9 10 -1000 -500 0 500 1000 u1

Masukan Kendali joint 1

0 1 2 3 4 5 6 7 8 9 10 -2000 -1000 0 1000 2000 3000 time (s) u2

Masukan Kendali joint 2

Gambar IV.2b. Masukan sinyal kendali (algoritma genetika).

0 20 40 60 80 100 120 3.8 4 4.2 4.4 4.6 4.8 5 5.2 5.4 5.6x 10

-9 Histori Nilai Fitness Terbaik

Gambar IV.3. Grafik konvergensi fungsi kepantasan.

Tabel IV.1 Perbandingan kinerja PML Konvensional-Algoritma Genetika Metoda Konvensional Algoritma Genetika

ts1 1.50 detik 0.97 detik ts2 1.86 detik 0.98 detik Max u1 840 836 Max u2 2101.59 2160.95 ess (x1) 0.004 0.002 ess(x3) 0.001 0.0009

Dari Tabel IV.1 dapat dilihat bahwa data settling time (ts) masing-masing sendi

hasil optimisasi dengan algoritma genetika relatif lebih kecil dibandingkan dengan pemilihan PML dengan metoda konvesional yaitu dari ts1=1.5s ; ts2=1.86s menjadi

ts1=0.97s ; ts2=0.98s. Hasil optimisasi juga menunjukan bahwa dengan nilai

masukan kendali (u) yang hampir sama bahkan lebih kecil dapat meningkatkan

kinerja PML, yaitu dengan semakin kecilnya nilai settling time dan galat keadaan

tunak (ess). Artinya, dengan memilih kombinasi penguat pensaklaran (k) dan

konstanta permukaan luncur (S) yang tepat akan menghasilkan kinerja PML yang

lebih baik. Berdasarkan persamaan (2.8) dan (2.9) memperlihatkan bahwa kedua parameter PML tersebut sangat mempengaruhi prilaku sistem kendali (tanggapan waktu dan kesalahan keadaan tunak). Waktu yang dibutuhkan untuk melacak parameter-parameter PML dengan metoda algoritma genetika lebih singkat dibanding dengan menggunakan uji coba. Dari Gambar IV.3, memperlihatkan bahwa nilai kepantasan konvergen pada iterasi atau generasi ke-29. Artinya algoritma tidak sulit dalam melacak parameter yang cocok untuk PML.

IV.1.3 Gangguan Pada Sistem

Pada simulasi ini akan diperlihatkan kinerja PML terhadap ketidakpastian parameter robot manipulator. Katidakpastian parameter robot yang dipilih adalah massa robot (m), inersia (Jm) dan gaya gesek (Fm) aktutor. Di bawah ini

memperlihatkan kinerja PML jika massa robot bertambah 0.5 kg, inersia 5.10-6 kgm2 dan koefisien gesekan 1.10-5 Nm.s/rad. Parameter-paramater PML yang digunakan adalah hasil optimisasi algoritma genetika. Tanggapan sistem yang diperoleh seperti yang terlihat pada Gambar IV.4.

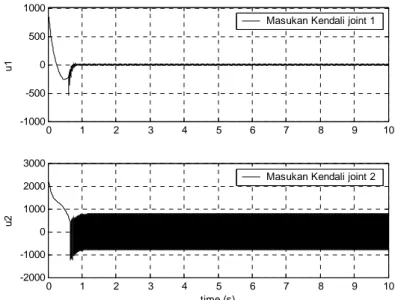

0 1 2 3 4 5 6 7 8 9 10 0 20 40 60 80 100 J o in t 1(der aj at ) time (secon) Posisi aktual Posisi referensi 0 1 2 3 4 5 6 7 8 9 10 -50 0 50 100 time (secon) J o in t 2 (der aj at ) Posisi aktual Posisi referensi

Gambar IV.4a. Tanggapan posisi terhadap waktu (gangguan sistem).

0 1 2 3 4 5 6 7 8 9 10 -1000 -500 0 500 1000 u1

Masukan Kendali joint 1

0 1 2 3 4 5 6 7 8 9 10 -2000 -1000 0 1000 2000 3000 time (s) u2

Masukan Kendali joint 2

Gambar IV.4b. Masukan kendali (gangguan sistem).

Diperoleh data-data tanggapan sistem sebagai berikut: ts1=0.97s ; ts2=0.98s; MSE

x1= 0.075822; MSE x3 = 0.081999; Max Amplituda u1=836.102568; Max

Amplituda u2=2160.949412; MSE u1= 6983.386030; MSE u2= 531073.384739;

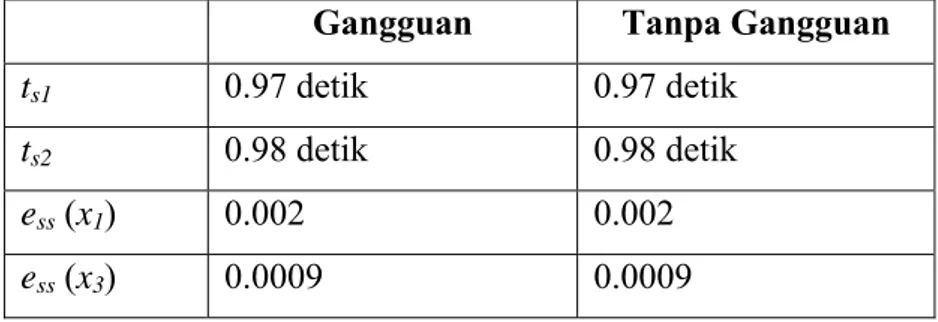

Tabel IV.2 Perbandingan Kinerja PML Gangguan-Tanpa Gangguan

Gangguan Tanpa Gangguan

ts1 0.97 detik 0.97 detik

ts2 0.98 detik 0.98 detik

ess (x1) 0.002 0.002

ess(x3) 0.0009 0.0009

Jika melihat Tabel IV.2, perubahan parameter sistem tidak mempengaruhi kinerja pengendali. Hal ini diperlihatkan dengan tangapan waktu dan galat keadaan tunak yang relatif sama seperti tanpa ada perubahan parameter sistem. PML dapat mengantisipasi gangguan ini karena ketika gangguan itu ada, trayektori status sudah mengenai permukaan luncur dan sinyal kendali memaksa trayektori untuk tetap berada pada permukaan luncur tersebut. Sehingga prilaku sistem akan tetap sama jika status sudah berada pada permukaan luncur walaupun ada gangguan yang bekerja pada sistem tersebut. Pada grafik u terlihat terjadi perubahan nilai

sejak terjadi perubahan parameter, namun perubahan ini hanyalah sebagai reaksi untuk mencari kondisi setimbang yang baru mengikuti perubahan parameter sistem.

IV.1.4 Pengaruh Fungsi atan Terhadap Kinerja PML

Pada bagian-bagian sebelumnya, fungsi pengendali pensaklaran yang digunakan adalah fungsi sign. Pada bagian ini akan diperlihatkan pengaruh penggunaan atan

sebagai fungsi pengendali pensaklaran menggantikan fungsi sign. Kinerja PML

dengan fungsi atan akan dioptimisasi dengan algoritma dengan konstanta fungsi

obyektif yang sama yaitu c1=10

8;

c2=10

4; dan

c3=10

-8. Tanggapan sistem yang diperoleh seperti yang terlihat pada Gambar IV.5.

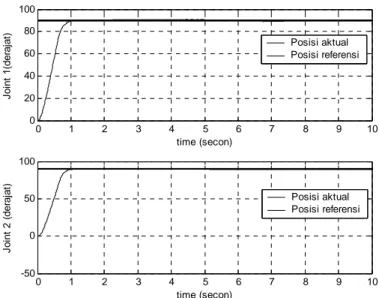

0 1 2 3 4 5 6 7 8 9 10 0 20 40 60 80 100 J o in t 1( de ra ja t) Joint 1 time (secon) Posisi aktual Posisi referensi 0 1 2 3 4 5 6 7 8 9 10 -50 0 50 100 time (secon) J o in t 2 (de raj a t) Joint 1 Posisi aktual Posisi referensi

Gambar IV.5a. Tanggapan posisi terhadap waktu (fungsi atan).

0 1 2 3 4 5 6 7 8 9 10 -500 0 500 1000 1500 u1

Masukan Kendali joint 1

0 1 2 3 4 5 6 7 8 9 10 -1000 0 1000 2000 3000 time (s) u2

Masukan Kendali joint 2

Gambar IV.5b. Masukan kendali (fungsi atan).

Dari hasil optimisasi, diperoleh data-data parameter PML sebagai berikut: k =

19.967521; S1 = 8.553602; S2=8.883028; ts1=0.92s ; ts2=0.87s; MSE x1=

0.061498; MSE x3=0.064773; Max Amplituda u1= 1255.023821; Max Amplituda

u2= 2591.059482; MSE u1=13498.881387; MSE u2= 103953.412975; ess (x1) dan

Fungsi atan memberikan hasil tanggapan sistem yang memiliki galat keadaan

tunak (ess) yang relatif jauh lebih kecil dibanding dengan fungsi signum.

Sedangkan dengan tanggapan waktu yang hampir sama dengan fungsi signum,

maksimum amplitudo masukan kendali fungsi atan memiliki nilai yang lebih

besar yaitu dengan nilai u1= 1255.023821 dan u2= 103953.412975. selain dari itu,

masukan kendali yang dihasilkan lebih halus.

IV.2 Realisasi Hasil Perancangan

Melihat karakteristik masukan kendali yang dihasilkan oleh PML hasil simulasi di atas, maka pada tahap realisasi pada plant sesungguhnya diambil fungsi atan

sebagai kendali pensaklaranya, karena masukan kendalinya lebih halus. Pada penelitian ini, besarnya nilai masukan kendali yang dihasilkan pada saat simulasi tidak berimplikasi penambahan atau mengubah perangkat keras yang digunakan. Parameter PML yang digunakan dalam tahap implementasi ini adalah hasil optimisasi dengan algoritma genetika yang sudah dilakukan sebelumnya.

Hasil akhir realisasi perancangan adalah pergerakan sendi robot manipulator 2-DOF mengikuti pergerakan dari joystik. Dalam merealisasikannya, diasumsikan bahwa pergerakan perubahan posisi terjauh dari joystik adalah sebesar 90O. Sehingga, berdasarkan hasil simulasi (menggunakan fungsi atan ) sebelumnya

bahwa amplitudo masukan kendali maksimal yang mungkin terjadi adalah 1255 untuk pergerakan sendi-1 dan 2600 untuk pergerakan sendi-2. Pada perancangan yang sudah dilakukan sebelumnya bahwa masukan kendali yang dihasilkan oleh PML akan menjadi masukan bagi PIC-Servo SC untuk membangkitkan sinyal PWM. Karena amplitudo maksimum masukan kendalinya memiliki nilai melebihi batas-batas nilai yang diperbolehkan oleh PIC-Servo (0 – 255), maka dilakukan

Pengaruh friksi mekanik dan amplifer yang memiliki dead band, mengakibatkan

data minimal PWM yang mengakibatkan motor bergerak adalah berada pada nilai 120 – 140 (skala 0 – 255). Sehingga, seperti pada persamaan (3.55) dead band

yang diberikan adalah sekitar nilai 120 – 140. Tetapi karena nilai dead band yang

selalu berubah-ubah, maka pemberian nilai dead band pada implementasinya

tidak diberikan setiap saat. Nilai dead band diberikan ketika PWM tidak kuat

menggerakkan motor (hanya sebagai pemicu saja). Hal ini diberikan agar tidak terjadi overshoot yang diakibatkan nilai PWM yang tiba-tiba menjadi besar karena

pemberian nilai dead band.

PML diimplementasikan dengan MATLAB pada PC. Karena dengan MATLAB, terdapat banyak kemudahan dalam operasi matrik, analisis dan visualisasi. Untuk kegunaan komunikasi serial dalam mengirimkan paket data dan perintah ke PIC-Servo SC, dibuat library (*.dll) dengan menggunakan bahasa C. Hal ini dilakukan

agar komunikasi data serialnya menjadi jauh lebih cepat dibanding jika menggunakan toolbox MATLAB-nya sendiri.

Waktu sampling data yang digunakan disesuaikan dengan matlab dalam menjalankan kecepatan 1 siklus operasi. Kecepatan 1 siklus operasi pada program yang telah dibuat pada matlab ini adalah sekitar 0.0098 detik. Sehingga Waktu sampling yang diberikan dalam pengambilan data pada PML adalah 0.01 detik.

Berikut ini adalah algoritma PML dalam mengendalikan pergerakan manipulator 2-DOF.

% Parameter awal

%konversi enkoder ke radian

e2r1=pi/36000 % untuk manipulator e2r2=pi/17442 % untuk joystik u=[0;0];

x0=[baca state awal dari plant]*e2r1';

xr=[(baca data acuan)*e2r2]’ % dari joystik x=x0;

dx=0;

p=0; %posisi awal maniplator

while loop

p0=p;

definsikan persamaan status robot manipulator (model sistem) dx=(F+B*u)*dt

x=x+dx

%perancangan sliding surface (permukaan luncur)

σ=S*x-S*xr % S adalah konstanta permukaan luncur %membangkitkan input kendali

Ueq=-inv(Sf*B)*Sf*F; Un=-k*inv(Sf*B)*atan(σ); u=Ueq+Un; u’=u*scale factor PWM=min[abs(u’)+deadband,output limit]; Kirim ke PIC-servo SC

x=(Ambil posisi aktual dari manipulator)*e2r1 %maniplator p=x; if p=p0 dead band=130; else dead band=0; end Error=absolute(x-xr); xr=(baca data acuan)*e2r2

end loop % until push button stop press

Ketika diimplementasikan pada plant sesungguhnya, tidak dilakukan optimisasi

ulang yang mempertimbangkan friksi mekanik dan dead band amplifier karena

sulit untuk menentukan dengan pasti nilai sesungguhnya dari friksi mekanik dan

t(detik)

Kecepatan

Posisi

Posisi Gambar IV.6 Tampilan antarmuka PML.

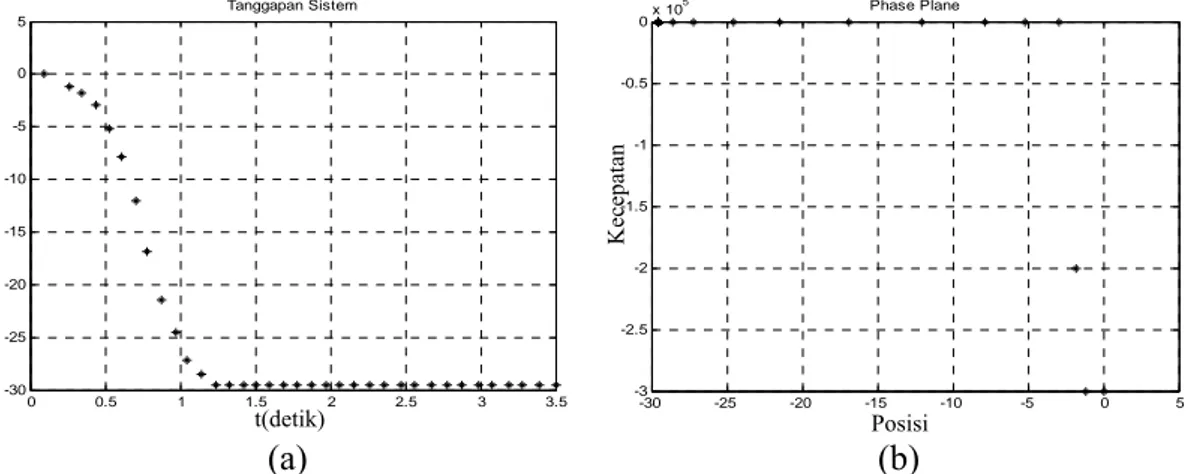

Pada percobaan ini akan dibandingkan antara hasil simulasi, implementasi dan dengan pengendali PID yang sudah terpasang dalam PIC-Servo SC. Dari hasil percobaan diperoleh data-data dan grafik tanggapan waktu PML seperti yang terlihat pada Gambar IV.7 – IV.10 berikut ini.

0 1 2 3 4 5 6 7 8 9 10 0 5 10 15 20 25 30 35 40 Tanggapan Sistem (a) 0 5 10 15 20 25 30 35 40 0 1 2 3 4 5 6 7 8x 10 5 Phase Plane (b)

Gambar IV.7(a) Tanggapan posisi sendi-1. (b) Phase plane sendi-1.

Gambar IV.7 (a) memperlihatkan bahwa diperoleh data galat dan settling time

untuk pergerakan sendi-1 sebagai berikut: Posisi joystik

Posisi robot

: 37.73O : 35.91O

Posisi Kecepatan Posisi t(detik) Posisi Kecepatan Galat Settling time : 1.82O : 4.8 detik 0 1 2 3 4 5 6 7 8 -45 -40 -35 -30 -25 -20 -15 -10 -5 0 Tanggapan Sistem (a) -45 -40 -35 -30 -25 -20 -15 -10 -5 0 -9 -8 -7 -6 -5 -4 -3 -2 -1 0x 10 5 Phase Plane (b)

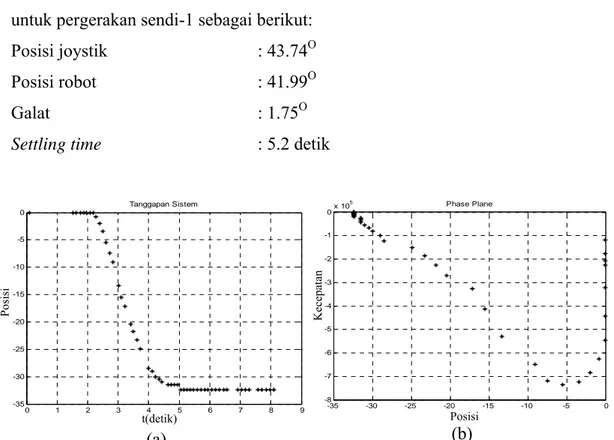

Gambar IV.8(a) Tanggapan posisi sendi-1. (b) Phase plane sendi-1.

Gambar IV.8 (a) memperlihatkan bahwa diperoleh data galat dan settling time

untuk pergerakan sendi-1 sebagai berikut: Posisi joystik Posisi robot Galat Settling time : 43.74O : 41.99O : 1.75O : 5.2 detik -30 -25 -20 -15 -10 -5 0 Tanggapan Sistem -8 -7 -6 -5 -4 -3 -2 -1 0x 10 5 Phase Plane

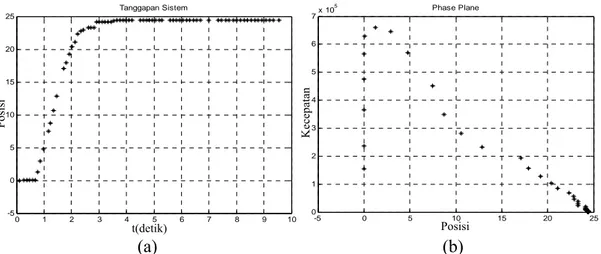

Posisi Kecepatan t(detik) Posisi Posisi joystik Posisi robot Galat Settling time : 34.47O : 32.39O : 2.08O : 5.9 detik 0 1 2 3 4 5 6 7 8 9 10 -5 0 5 10 15 20 25 Tanggapan Sistem (a) -5 0 5 10 15 20 25 0 1 2 3 4 5 6 7x 10 5 Phase Plane (b)

Gambar IV.10(a) Tanggapan posisi sendi-2. (b) Phase plane sendi-2.

Dari Gambar IV.10 (a) diperoleh data galat dan settling time untuk pergerakan

sendi-2 sebagai berikut: Posisi joystik Posisi robot Galat Settling time : 26.49O : 24.40O : 2.09O : 4.6 detik

Melihat Gambar IV.7 – IV.10 di atas memperlihatkan bahwa terdapat perbedaan nilai settling time antara hasil simulasi dengan nilai sebenarnya. Jika dilihat pada

simulasi, untuk nilai acuan 90O waktu yang dibutuhkan oleh sendi 1 untuk mencapai nilai acuan adalah 0.92 detik dengan nilai galat penjejakan 0.06O. Sedangkan pada percobaan, untuk mencapai nilai acuan 43.74O membutuhkan waktu 5.2 detik dengan galat 1.75O. Perbedaan-perbedaan ini diakibatkan daerah

dead band pada amplifier yang selalu berubah-ubah antara nilai 120 – 140 (skala

0 -255). Sehingga program terus berusaha membangkitkan data dead band PWM

Kecepatan Posisi t(detik) Posisi Kecepatan Posisi

Selain dibandingkan dengan hasil simulasi, akan dibandingkan juga dengan model pengendali PID yang sudah integrasi dengan PIC-servo SC. Dipilih parameter PID dengan Kp=100; Kd=1000; dan Ki=0. Maka diperoleh hasil seperti yang dapat dilihat pada Gambar IV.11.

0 0.5 1 1.5 2 2.5 3 3.5 -30 -25 -20 -15 -10 -5 0 5 Tanggapan Sistem (a) -30 -25 -20 -15 -10 -5 0 5 -3 -2.5 -2 -1.5 -1 -0.5 0x 10 5 Phase Plane (b)

Gambar IV.11(a) Tanggapan posisi sendi-1 (PID). (b) Phase plane sendi-1. Dari Gambar IV.11 (a) diperoleh data galat dan settling time untuk pergerakan

sendi-1 sebagai berikut: Posisi joystik Posisi robot Galat Settling time : -33.71O : -29.55O : 4.2O : 1.6 detik 10 15 20 25 30 Tanggapan Sistem 1 1.5 2 2.5 3x 10 5 Phase Plane

t(detik)

Posisi

Posisi

Kecepatan

Dari Gambar IV.12 (a) diperoleh data galat dan settling time untuk pergerakan

sendi-1 sebagai berikut: Posisi joystik Posisi robot Galat Settling time : 33.77O : 29.33O : 4.43O : 2.1 detik 0 1 2 3 4 5 6 7 0 2 4 6 8 10 12 14 16 18 20 Tanggapan Sistem (a) 0 2 4 6 8 10 12 14 16 18 20 0 0.5 1 1.5 2 2.5 3x 10 5 Phase Plane (b)

Gambar IV.13 (a) Tanggapan posisi sendi-2 (PID). (b) Phase plane sendi-2. Dari Gambar IV.13 (a) diperoleh data galat dan settling time untuk pergerakan

sendi-2 sebagai berikut: Posisi joystik Posisi robot Galat Settling time : 25.91O : 19.39O : 6.52O : 1.5 detik

Posisi t(detik) Kecepatan Posisi 0 0.5 1 1.5 2 2.5 3 3.5 4 -35 -30 -25 -20 -15 -10 -5 0 Tanggapan Sistem (a) -35 -30 -25 -20 -15 -10 -5 0 -3 -2.5 -2 -1.5 -1 -0.5 0x 10 5 Phase Plane (b)

Gambar IV.14(a) Tanggapan posisi sendi-2 (PID). (b) Phase plane sendi-2. Dari Gambar IV.10 (a) diperoleh data galat dan settling time untuk pergerakan

sendi-2 sebagai berikut: Posisi joystik Posisi robot Galat Settling time : -39.15O : -34.74O : 4.41O : 1.9 detik

Tabel IV.3 Perbandingan Kinerja PML-PID PML sendi ke- PID sendi ke- 1 2 1 2 Galat 1.75O 2.09O 4.43O 6.52O ts 5.2s 4.6s 2.1s 1.5s

Melihat Table IV.3, menunjukkan bahwa pengendali PML memiliki nilai galat lebih kecil dibanding dengan PID, tetapi pengendali PID memiliki tanggapan waktu yang lebih cepat dibanding dengan PML. PML memiliki nilai galat yang

Berdasarkan hasil pengamatan antara PML dan pengendali PID dapat dianalisis bahwa, disain mekanik manipulator yang kurang sempurna yaitu tidak memperhitungkan minimalisasi gaya gesek dan perubahan beban mengakibatkan keterbatasan pengendali bekerja dengan baik. Dari hasil pengamatan, kemampuan penguat dalam menterjemahkan PWM menjadi pergerakan motor menurun. Hal ini diperlihatkan dengan batas minimal duty cycle PWM dalam menggerakan

motor adalah yang selalu berubah-ubah antara 47% - 54%. Di bawah 47%, motor tidak dapat bergerak karena tertahan oleh gaya gesek dari mekanik manipulator.