BAB 2

LANDASAN TEORI

2.1 Proses Manufaktur

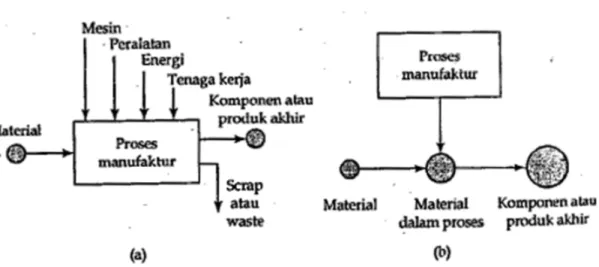

(Mikell P. Groover. 2001, p29-30) Proses manufaktur dapat didefinisikan sebagai penerapan proses fisik dan kimia untuk mengubvah geometri, sifat – sifat dan atau penampilan dari suatu material awal dalam pembuatan komponen atau produk. Proses manufaktur juga meliputi penggabungan beberapa komponen untuk membuat produk rakitan. Proses manufaktur melibatkan kombinasi mesin – mesin, perkakas, tenaga penggerakdan tenaga kerja manual seperti yang ditampilkan pada Gambar 2.1(a). Proses manufaktur hamper selalu dijalankan berupa satu urutan operasi. Setiap urutan proses tersebut membuat material menjadi semakin dekat dengan bentuk akhir yang diinginkan.

Dari pandangan ekonomi proses manufaktur adalah proses pengubahan material menjadi benda (item) yang memiliki nilai ekonomi yang lebih tinggi dengan menggunakan satu atau lebih operasi pemrosesan dan atau operasi perakitan seperti yang ditunjukkan pada Gambar 2.1(b). Kunci utamanya adalah proses manufaktur menambah nilai pada material dengan mengubah bentuknya atau sifat – sifatnya atau dengan mengkombinasikan bersama material lain yang juga telah mengalami pengubahan. Material itu memiliki harga lebih tinggi melalui operasi manufaktur yang diterapkan

kepadanya. Ketika pasir diubah menjadi gelas, nilai juga ditambahkan bila minyak dimurnikan menjadi plastic, nilai juga ditambahkan. Dan ketika plastic dicetak menjadi kursi patio bergeometri kompleks, akan membuat produk berharga lebih tinggi lagi.

Gambar 2.1 Alternatif definisi manufacturing (a) sebagai teknologi proses dan

(b) sebagai proses ekonomis.

Sejumlah konsep manufaktur atau produksi bersifat kuantitatif, atau konsep ini memerlukan pendekatan kuantitatif untuk mengukurnya. Model yang ditampilkan disini bersifat ideal dalam arti model – model mengabaikan beberapa kenyataan dan komplikasi yang ada di pabrik. Sebagai cotoh, tidak memperhatikan dari laju pembuangan geram (scrap). Dalam beberapa operasi manufaktur, presentase scrap yang dihasilkan adalah cukup tinggi yang sebaliknya mempengaruhi laju produksi, kapasitas pabrik, dan biaya produk.

2.1.1 Fasilitas Sistem Produksi

(Mikell P. Groover. 2001, p2-8) Yang dimaksud dengan fasilitas dalam sistem produksi adalah pabrik, mesin – mesin produksi dan pemerkakasan, peralatan pemindahan bahan, peralatan inspeksi dan komputer yang mengendalikan operasi manufaktu di dalamnya. Faslitas juga meliputi tata letak pabrik yang merupakan cara meletakkan mesin – mesin produksi secara fisik di lantai pabrik. Peralatan produksi biasanya ditempatkan berkelompok mengikuti logika tertentu dan kita menyebut cara pengaturan ini serta pekerja yang mengoperasikan mesin tersebut sebagai sistem manufaktu dalam suatu pabrik.

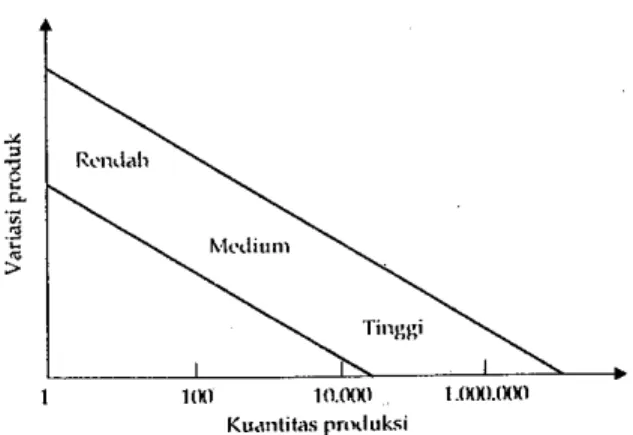

Suatu perusahaan manufaktur berusaha untuk mengelola fasilitas yang dimiliki seefisien mungkin agar misi khusus pabrik dapat tercapai. Selama bertahun – tahun telah dikenal bahwa fasilitas produksi tertentu dapat dikelola dengan baik untuk satu macam manufaktur saja. Tentu salah satu faktor terpenting dalam menentukan jenis sistem manufaktur adalah jenis produk yang akan dibuat. Kuantitas produksi mengacu pada jumlah satuan dari produk atau komponen yang dihasilkan oleh pabrik dalam setahun. Jumlah produksi pertahun tersebut dapat dikelompokkan kedalam tiga sebaran kuantitas produksi rendah, medium, tinggi.

Beberapa pabrik menghasilkan berbagai macam produk, yang setiap macamnya dibuat dalam jumlah produksi rendah atau medium. Pabrik lain mengkhususkan diri untuk membuat satu jenis produk saja tapi dengan jumlah produksi yang besar. Variasi produk sebagai parameter pembeda dalam menentukan kuantitas produksi harus diidentifikasi.

Terdapat hubungan terbalik antara varias produk dengan jumlah produksi dalam kaitannya dengan jenis operasi did alam pabrik. Bila variasi produknya tinggi, jumlah produksinya cenderung rendah dan demikian pula sebaliknya. Hubungan ini digambarkan dalam Gambar 2.2. Industri manufaktur kini cenderung lebih mengkhususkan diri pada kombinasi variasi dan kuantitas tertentu yang terletak pada jalur diagonal seperti pada Gambar 2.2. secara umum, sebuah pabrik cenderung membatasi variasi produknya dimana variasi tersebut akan berhubungan dengan kuantitas produksi tertentu.

Walaupun kita telah mengidentifikasikan bahwa variasi produk merupakan parameter kuantitatif ( jumlah jenis produk yang dibuat oleh suatu pabrik / perusahaan), tapi parameter ini sangatlah tidak pasti dibanding dengan jumlah produksi. Hal ini disebabkan oleh rincian seberapa jauh rancangan produk itu berbeda tidak tercakup sebatas pada angka yang menunjukkan banyaknya macam rancangan yang ada. Kita dapat menggunakan ketiga sebaran kuantitas produksi untuk menentukan tiga kategori dasar dari suatu pabrik. Walaupun terdapat variasi dalam organisasi kerja dari tiap kategori, hal ini merupakan cara yang logis untuk mengelompokkan pabrik sebagai berikut:

• Sistem produksi bervolume rendah

Jenis fasilitas produksi yang biasanya terkait dengan sebaran kuantitas produksi antara 1 hingga 100 unit per tahun yang sering disebut dengan “job shop”. Job shop harus dirancang hingga

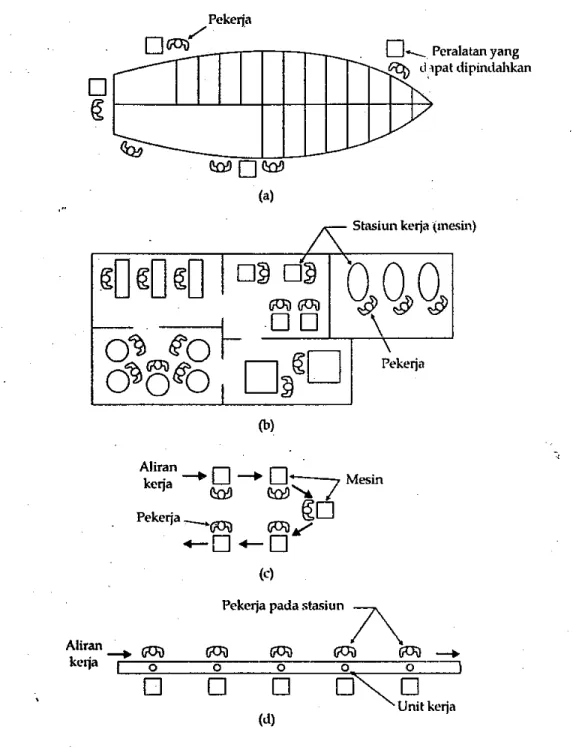

mencapai fleksibilitas maksimum untuk menghadapi banyaknya macam dan tingginya variasi produk. Bila produkya besar dan berat sehingga sulit berpindah di dalam pabrik, maka produk ini tetap berada di lokasi yang sama, setidaknya selama proses perakitan akhir berlangsung. Jenis tata letak seperti ini dikenal dengan istilah “fixed position layout” seperti ditunjukkan pada

Gambar 2.3 Berbagai Tipe Layout Pabrik: (a) fixed-position layout, (b) process

• Sistem produksi bervolume medium

Dalam sebaran kuantitas produksi medium kita mengenal dua jenis fasilitas yang berbeda, tergantung pada variasi produk. Bila terdapat variasi produk hard maka pendekatan tradisional yang dipakai adalah jenis produksi batch, dimana setelah 1 batch

produksi selesai dibuat, fasilitas produksi dirubah untuk produk selanjutnya, begitu seterusnya. Pesanan untuk masing – masing produk biasanya datang berulang. Laju produksi dari peralatan lebih besar dari laju permintaan tiap jenis produk. Demikian juga satu jenis peraltan dapat dipakai untuk beragam produk. Pergantian antar jenis produksi membutuhkan setup time. Waktu setup time

tersebut adalah waktu yang hilang dan merupakan kelemahan dari proses produksi batch. Proses produksi ini biasanya dipakai pada

kasus make to stock, dimana sejumlah produk harus dibuat untuk

memenuhi kapasitas gudang yang secara perlahan mulai berkurang seiring dengan permintaan. Peralatan produksi biasanya diatur dalam tata letak proses seperti Gambar 2.3(b). Jika proses produksi medium ini variasi produknya bersifat lemah yang berarti tidak diperlukan banyak pergantian, maka pemrosesan dapat diselesaikan dengan istilah ”cellular manufacturing” seperti

• Sistem Produksi bervolume tinggi

Produksi dengan sebaran kuantitas tinggi dikenal dengan nama

“mass produkion”. Kondisi seperti ini dicirikan oleh laju

permintaan produk yang tinggi dan fasilitas produksinya memang diperuntukkan bagi pembuatan produk tersebut. Umumnya dikenal dua kategori dalam produksi massal, yaitu: (1) produksi kuantitas dan (2) produksi mengalir. Produksi kuantitas meliputi produksi massal untuk pembuatan komponen tunggal pada satu unit peralatan. Sistem produksi mengalir mencakup penyusunan stasiun kerja multiple secara berurutan, dimana komponen atau produk

rakitan secara fisik berpindah melewati urutan proses yang ada hingga selesai menjadi produk. Tata letak produksi ini dikenal dengan nama produk layout dan stasiun kerja disusun mengikuti

satu aliran yang panjang seperti pada gambar 2.3(d).

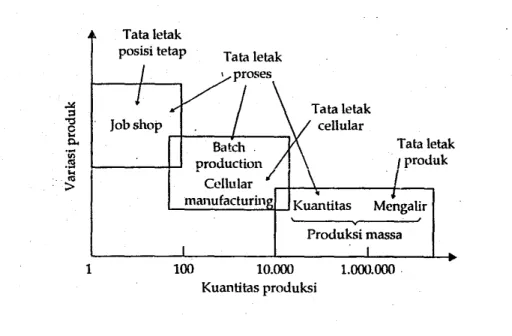

Untuk jenis – jenis fasilitas produksi disajikan dalam Gambar 2.4 yang lebih melengkapi Gambar 2.2 dengan mengidentifikasi jenis fasilitas produksi dan tata letak pabrik yang digunakan. Seperti yang ditunjukkan oleh gambar, terjadi overlap di antara jenis fasilitas yang

Gambar 2.4 Tipe – tipe fasilitas dan tata letak yang digunakan untuk berbagai tingkat kuantitas produksi dan variasi produk.

2.1.2 Laju Produksi

(Mikell P. Groover. 2001, p49-51) Laju produksi bagi satu proses tunggal atau operasi perakitan bisaanya dinyatakan dalam laju perjam, yakni part atau produk perjam. Mari kita perhatikan bagaimana laju produksi ini ditentukan pada ketiga macam produksi: produksi job shop, produksi batch, dan produksi massal.

Untuk operasi produksi apapun, waktu siklus operasi (CT) T, didefinisikan sebagai waktu yang dihabiskan sebuah benda kerja saat mengalami proses pengerjaan atau perakitan. Waktu ini dihitung antara saat dimulainya proses pengerjaan satu unit hingga dimulainya benda kerja berikutnya. Waktu Tc adalah waktu yang dihabiskan part

tunggal dalam mesin, tapi tidak seluruh waktu ini bersifat produktif. Pada operasi pengerjaan khusus, seperti pemesinan, Tc terdiri dari: (1) waktu operasi pemesinan actual, (2) waktu penanganan benda kerja, (3) waktu penanganan perkakas per benda kerja. Dalam bentuk persamaan, ketiganya dapat dinyatakan dalam bentuk:

Tc = To+ Th+ Tth

dimana Tc = waktu siklus operasi (menit/benda kerja), To= waktu operasi pemesinan actual (mnt/bk), Th= waktu penanganan (mnt/bk), dan Tth waktu penanganan perkakas potong (mnt/bk). Waktu penanganan perkakas terdiri dari waktu yang dipakai untuk mengganti pahat ketika aus, waktu penggantian perkakas satu ke yang lain, waktu pemutaran bagi perkakas sisipan atau perkakas mesin bubut atau gurdi turret, pemosisian kembali perkakas bagi benda kerja baru dan lain sebagainya. Beberapa aktivitas penanganan perkakas potong ini tidak terjadi pada setiap siklus. Karena itu aktivitas – aktivitas tersebut harus disebar ke sejumlah part diantara setiap kemunculan aktivitas – aktivitas untuk memperoleh waktu pemakaian rata – rata per benda kerja. Setiap istilah To, Th, Tth memiliki padanannya dalam produksi benda diskrit yang lain. Terdapat bagian dari siklus dimana part sebenarnya sedang diproses (To), terdapat bagian dari siklus dimana perkakas potong sedang disesuaikan dan diganti (Tth). Selanjutnya kita

menyederhanakannya untuk mencakup sebagian besar operasi pengerjaan dalam manufaktur.

Lini Produksi terdiri dari dua macam: (1) manual, (2) otomatis. Dalam pengoperasian lini produksi otomatis, faktor rumit lainnya adalah kehandalan (reliability). Kehandalan yang rendah akan menurunkan ketersediaan waktu produksi pada jalur produksi. Hal ini merupakan hasil dari saling ketergantungan antar stasiun kerja, dimana seluruh lini itu dipaksa berhenti bila satu stasiun rusak. Penting sekali untuk merancang metode manufaktur agar kjonsisten dengan kecepatan ketersediaan part / produk yang diinginkan konsumen, bisaanya disebut sebagai waktu takt. Waktu takt adalah kebalikan dari laju permintaan, tetapi talah disesuaikan dengan waktu shift yang

tersedia dalam pabrik. Sebagai contoh, bila diinginkan 100 unit produk oleh pelanggan setiap hari, dan pabrik bekerja 1 shift / hari dengan

waktu tersedia per shiftnya 400 menit, maka waktu taktnya menjadi

400 menit / 100 unit = 4mnt/bk.

2.1.3 Kapasitas Produksi

(Mikell P. Groover. 2001, p52-54)Kapasitas produksi didefinisikan sebagai laju keluaran (output) maksimum yang mampu dihasilkan oleh suatu fasilitas produksi dalam sejumlah kondisi operasi yang telah diasumsikan. Fasilitas produksi ini bisaanya mewakili suatu pabrik, sehingga kapasitas pabrik ini sering digunakan

dalam pengukuran hal terkait, Seperti telah disebutkan, kondisi operasi yang telah diasumsikan merajuk pada jumlah shift per hari, jumlah

hari dalam seminggu pabrik bekerja, tingkat pabrik mempekerjakan karyawan dan sebagainya. Ukuran kuantitatif bagi kapasitas pabrik dapat dibangun berdasarkan model laju produksi yang telah diturunkan sebelumnya. Anggap PC = kapasitas produksi dari sebuah fasilitas tertentu diperhatikan, dan ukuran kapasitas = jumlah unit yang diproduksi perminggu. Sebut n = jumlah mesin atau pusat pengerjaan dalam fasilitas. Sebuah pusat pengerjaan adalah suatu sistem manufaktur dalam pabrik yang bisaanya terdiri dari satu pekerja dan satu mesin. Ataupun bisa juga satu mesin otomatis tanpa seorang pekerja, atau beberapa orang pekerja bekerja bersama pada lini produksi. Lini ini mungkin berproduksi dengan Rp unit/jam. Perlengkapan sebagai waktu persiapan dimasukkan dalam Rp, dan sebut S sebagai jumlah shift perminggunya. Semua parameter ini dapat

dikombinasikan untuk menghitung kapasitas produksi fasilitas: PC = nSHRp

dimana PC = kapasitas produksi fasilitas (unit/minggu), n = jumlah pusat pengerjaan berproduksi dalam fasilitas, S = jumlah shift per

periode, dan Rp = laju produksi perjam dari setiap pusat pengerjaan. Bila kita masukkan faktor kemungkinan bahwa setiap benda kerja dialirkan melewati sejumlah no operasi dimana setiap operasi

membutuhkan persiapan baru baik pada mesin yang sama ataupun berbeda, maka persamaan untuk kapasitas pabrik harus dirubah menjadi: o p n nSHR PC

=

dimana no= jumlah mesin berbeda pada jalur yang dilewati benda kerja dan symbol – symbol yang lain berdefinisi sama seperti dalam persamaan sebelumnya.

Model kapasitas ini mengasumsikan bahwa semua mesin n berproduksi 100% dan tidak terdapat bottleneck yang diakibatkan oleh

operasi dalam pengaluran proses untuk menjaga aliran kerja yang lancar disepanjang pabrik. Dalam bengkel permesinan produksi batch

yang actual dimana setiap poduk memiliki urutan operasi berbeda, nampaknya tidak mungkin untuk melakukan pembagian pekerjaan diantara sumber – sumber produktif (misal: mesin – mesin) secara seimbang. Konsekuensinya adalah ada beberapa stasiun kerja yang betul digunakan penuh, sementara lainnya tekadang menganngur menunggu pekerjaan.

(Mikell P. Groover. 2001, p54-55) Utilisasi merujuk pada jumlah output fasilitas produksi terhadap kapasitasnya. Hal ini dinyatakan dalam persamaan:

PC Q U =

dimana U = utilisasi fasilitas, Q = kuantitas actual yang diproduksi oleh fasilitas selama periode waktu yang diberikan (misal: bk/minggu) dan PC = kapasitas produksi untuk periode (bk/minggu).

Utilisasi dapat dievaluasi untuk seluruh pabrik, mesin tunggal dalam pabrik atau setiap sumber daya produktif (misal: tenaga kerja). Agar lebih nyaman, hal ini sering didefinisikan sebagai proporsi waktu selama fasilitas beroperasi relatif terhadap waktu yang tersedia sesuai definisi kapasitas. Utilisasi bisaanya dinyatakan dalam persentase.

Ketersedian adalah ukuran yang umum dari kehandalan peralatan. Ukuran ini khususnya tepat bagi peralatan produksi terotomasi. Ketersediaan didefinisikan menggunakan dua istilah kehandalan lainnya, yakni mean time between failure (MTBF) dan

mean time to repair (MTTR). MTBF menunjukkan rentang waktu –

rata – rata berfungsinya komponen peralatan diantara dua kerusakan. MTTR menunjukkan waktu rata – rata yang dibutuhkan untuk memperbaiki peralatan dan mengembalikan pada kondisi operasi

semula bila kerusakan mesin terjadi. Ketersediaan didefinisikan sebagai: MTBF MTTR MTBF A = −

dimana A = ketersediaan, MTBF = waktu rata – rata diantara kerusakan (jam) dan MTTR = waktu rata – rata untuk perbaikan (jam). Ketersediaan bisaanya dinyatakan dengan persentase. Bila satu komponen peralatan betul – betul baru (dan sedang ditelusuri) dan kemudian bila mulai menua, maka ketersediaannya cenderung menurun.

2.1.5 Waktu Tunggu Manufaktur (Manufacturing Lead Time)

(Mikell P. Groover. 2001, p55-57) Dalam lingkungan bisnis modern yang kompetitif, kemampuan pabrik manufaktur menyerahkan produk pada pelanggan dalam waktu yang paling singkat seringkali memenangkan order. Waktu ini dikenal dengan nama waktu tunggu manufaktur. Secara spesifik, kita mendifinisikan waktu tunggu manufaktur (MLT: manufacturing lead time) adalah waktu total yang

dibutuhkan untuk pengerjaan part atau produk tertentu dalam pabrik. Produksi umumnya terdiri dari serangkaian proses pengerjaan tunggal dan penyimpanan, inspeksi dan aktivitas – aktivitas non produktif lainnya. Karenanya aktivitas – aktivitas produksi dibagi

menjadi dua kategori utama, elemen operasi dan non operasi. Suatu operasi adalah proses pengerjaan yang dikerjakan pada benda kerja saat unit tersebut berada dalam mesin produksi. Elemen non operasi meliputi penanganan, penyimpanan sementara, inspeksi dan sumber – sumber penundaan saat unit tidak berada dalam mesin.

Untuk produksi massal jenis aliran garis (flow line),

keseluruhan lini produksi dipersiapkan terlebih dahulu. Juga waktu non operasi diantara langkah pengerjaan mudahnya adalah waktu pemindahan untuk memindahkan part atau produk dari satu stasiun

kerja ke stasiun berikutnya. Apabila semua stasiun kerja terintegrasi sehingga semua stasiun mengerjakan secara berurutan benda kerjanya sendiri, maka waktu untuk menyelesaikan semua operasi adalah waktu yang dipakai oleh setiap unit untuk pengerjaan selama melewati seluruh stasiun dalam lini produksi. Stasiun dengan waktu operasi terpanjang menentukan langkah / kecepatan dari seluruh stasiun yang ada.

2.1.6 Pekerjaan Dalam Proses (Work In Process)

(Mikell P. Groover. 2001, p57-58) Pekerjaan dalam proses

(work in process, WIP) adalah kuantitas part / produk yang sedang

berada di dalam pabrik baik yang sedang diproses maupun yang berada diantara operasi pengerjaan. WIP adalah penyimpanan dimana

suatu keadaan material sedang diubah dari bahan baku menjadi produk jadi. Ukuran yang tepat tentang WIP bisa didapat dari persamaan:

3 SH ) MLT )( PC ( AU WIP =

dimana WIP = work in process dalam pabrik (bk), A = ketersediaan, U = utilisasi, PC = kapasitas produksi dari fasilitas (bk/minggu), MLT = waktu tunggu manufaktur (minggu), S = jumlah shift per minggu

(shift/minggu) dan H = jam/shift.

Work in process menyajikan investasi oleh pabrik tapi hal ini tidak dapat diubah menjadi revenue sampai semua operasi pengerjaan diselesaikan. Banyak perusahaan manufaktur menanggung biaya yang besar karena pekerjaan tetap berada dalam proses di pabrik terlalu lama.

2.1.7 Produk Process Matrix

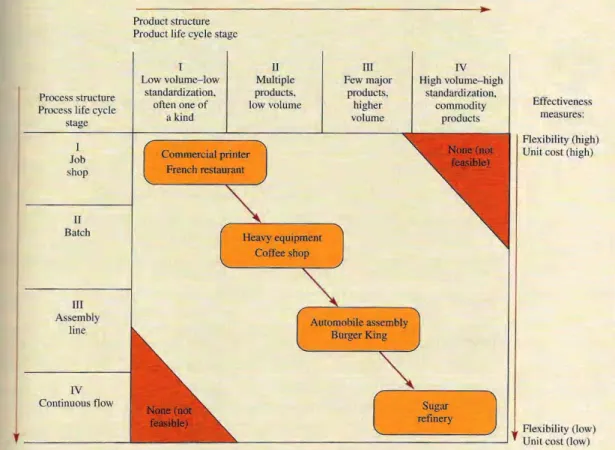

(Chase, Jacobs, Aquilano, 2006, p 213) Hubungan antara struktur proses dan kebutuhan volume dijelaskan pada Gambar 2.5. Garis horizontal menunjukkan peningkatan volume, garis vertical menunjukkan jenis produksi dan flows material. Karena Karena

evaluasi struktur proses seringkali berhubungan dengan produk life

cycle, produk process matrix akan sangat berguna untuk

Gambar 2.5 Produk Process Matrix

2.2 Linear Programming

(Andy H. Taha. 1996, p89-92) Masalah keputusan yang biasa dihadapi para analis adalah alokasi optimum sumber daya yang langka. Sumber daya dapat berupa modal, tenaga kerja, bahan mentah, kapasitas mesin, waktu, ruangan atau teknologi. Rugas analis adalah mencapai hasil terbaik yang mungkin dengan keterbatasan sumber daya ini. Hasil yang diinginkan mungkin ditunjukkan sebagai maksimasi dari beberapa ukuran seperti profit, penjualan dan kesejahteraan, atau minimasi seperti biaya, waktu dan jarak.

Setelah masalah diidentifikasikan, tujuan diterapkan, langkah selanjutnya adalah formulasi model matematik yang meliputi tiga tahap :

1. Menentukan variabel yang tak diketahui (variabel keputusan) dan menyatakan dalam simbol matematik

2. Membentuk fungsi tujuan yang ditunjukkan sebagai suatu hubungan linier (bukan perkalian) dari variabel keputusan

3. Menentukan semua kendala masalah tersebut dan mengekspresikan dalam persamaan dan pertidaksamaan yang juga merupakan hubungan linier dari variabel keputusan yang mencerminkan keterbatasan sumberdaya masalah itu.

Pembentukan model bukanlah suatu ilmu pengetahuan tetapi lebih bersifat seni dan akan menjadi dimengerti terutama karena praktek.

Pada setiap masalah, ditentukan variabel keputusan, fungsi tujuan, dan sistem kendala, yang bersama-sama membentuk suatu model matematik dari dunia nyata. Bentuk umum model LP itu adalah :

Maksimumkan (minimumkan) Z = c

j xj

Dengan syarat : a

ij xj (≤ , = , ≥) bi , untuk semua i (i = 1, 2, …m) semua xj ≥ 0

Keterangan : x

j : banyaknya kegiatan j, dimana j = 1, 2, …n, yang berarti terdapat n variabel

keputusan

c

j : sumbangan per unit kegiatan j, untuk masalah maksimasi cj menunjukkan

atau penerimaan per unit, sementara dalam kasus minimasi ia menunjukkan biaya per unit.

b

i : jumlah sumberdaya ke i (i = 1, 2, …m), berarti terdapat m jenis

sumberdaya. x

ij : banyaknya sumberdaya i yang dikonsumsi sumberdaya j.

2.3 Strategy Capacity management

(Mikell P. Groover. 2001, p53) Perubahan – perubahan yang dapat dilakukan unbtuk menaikkan atau menurunkan kapasitas pabrik dalam kurun waktu yang singkat adalah:

1. Ubah jumlah shift per minggunya (S). Contohnya: shift – shift pada hari

sabtu dapat dirancangkan untuk sementara meningkatkan kapasitas.

2. Ubah jumlah jam kerja per shift (H). Contohnya: overtime pada setiap shift

regular dapat dilakukan untuk meningkatkan kapasitas.

Untuk kurun waktu jangka menengah dan jangka panjang, perubahan – perubahan berikut dapat dilakukan untuk meningkatkan kapasitas pabrik: 1. Tambah jumlah pusat pengerjaan n, di bengkel kerja. Hal ini dapat

dilakukan dengan menggunakan peralatan yang sebelumnya tidak terpakai dan menyewa pekerja baru. Untuk tujuan jangka panjan, mesin baru bisa saja diadakan.

2. Tingkatkan laju produksi Rp dengan membuat perbaikan pada metode atau teknologi proses yang dipakai.

3. Turunkan jumlah operasi no yang dibutuhkan perbenda kerja dengan menggunakan operasi yang dikombinasikan, operasi secara bersamaan, atau mengintegrasikan pekerjaan.