V-1

BAB V

ANALISIS DAN INTERPRETASI HASIL

Pada bab ini dibahas mengenai analisis hasil penelitian yang telah dilakukan

untuk kemudian menentukan alternatif yang paling baik untuk maintenance pada

PT. Pertamina Lubricant Production Unit Gresik.

5.1 ANALISIS INTERVAL MAINTENANCE HASIL SIMULASI MONTE

CARLO

Pada subbab ini dilakukan analisis mengenai interval maintenance hasil

simulasi Monte Carlo yang dilakukan pada bab sebelumnya. Hasil dari simulasi

Monte Carlo yang telah dilakukan menunjukkan nilai interval maintenance yang

berbeda-beda untuk setiap mesin. Hal ini yang menjadi dasar usulan alternatif

pertama yaitu interval maintenance yang dilakukan sesuai hasil simulasi sehingga

tercapai keandalan minimal yaitu 85% sesuai standar yang telah ditetapkan (Dal,

2000).

Jika dilihat pada Tabel 4.26 sampai Tabel 4.29, setiap mesin yang digunakan

memiliki interval maintenance yang berbeda-beda. Interval maintenance mesin

meliputi 0,03125 hari, 0,25 hari, 0,5 hari, 0,75 hari, 1,25 hari, dan 2,5 hari. Hal ini

menjadi dasar usulan alternatif kedua yaitu interval maintenance yang disamakan

setiap mesin pada setiap lini sehingga mampu mengurangi biaya kerugian yang

timbul akibat melakukan maintenance pada saat jam kerja serta meminimalkan

biaya maintenance dalam sehari untuk beberapa mesin yang seharusnya melakukan

lebih dari 1 kali maintenance. Kegiatan maintenance pada alternatif ini dilakukan

2 kali setiap harinya yaitu pada jam istirahat dan jam kerja selesai sehingga tidak

mengganggu proses produksi. Selain itu maintenance tiap mesin dilakukan secara

bersamaan secara serentak.

Dengan interval maintenance yang cukup sering pada alternatif pertama dan

kedua maka pada usulan alternatif ketiga dilakukan corrective maintenance untuk

meminimalkan biaya maintenance yang timbul, karena maintenance hanya

dilakukan jika diperlukan. Dari ketiga alternatif yang disarankan untuk

V-2

lithos, masing-masing alternatif akan dibandingkan berdasarkan biaya yang muncul

akibat kegiatan maintenance antara lain biaya maintenance dan biaya kerugian

akibat melakukan maintenance serta perubahan keandalan tiap mesin sebelum dan

sesudah maintenance.

5.2 ANALISIS USULAN ALTERNATIF MAINTENANCE

Pada subbab ini akan dibahas analisis terhadap ketiga alternatif interval

maintenance yang diusulkan serta biaya maintenance dan kerugian yang timbul.

Rincian biaya untuk sekali melakukan maintenance terhadap tiap mesin dapat

dilihat pada Tabel 5.1. Sedangkan untuk biaya kerugian yang timbul akibat

melakukan maintenance pada saat jam kerja berlangsung sehingga perlu untuk

menghentikan lini produksi adalah sebesar Rp 310.000 per menit. Biaya kerugian

ini didapatkan dari harga jual produk yang seharusnya dapat diproduksi tiap

waktunya, dengan kecepatan produksi adalah sebanyak 10 unit per menit.

Tabel 5.1 Biaya Maintenance Tiap Mesin pada Proses Filling Lithos

5.2.1 Alternatif 1

Pada alternatif 1 diterapkan preventive maintenance dengan kegiatan

maintenance yang dilakukan sesuai dengan interval maintenance hasil simulasi

Monte Carlo yang telah dilakukan serta menambahkan adanya kemungkinan terjadi

corrective maintenance. Ketika melakukan maintenance terhadap mesin maka lini

akan diberhentikan dan tidak dapat melakukan proses produksi untuk sementara

Mesin Biaya sekali Maintenance

Labelling Rp 10,000 Filling Rp 58,000 Cappering Rp 9,500 Sensor Volume

-Pemanas

-Induction seal

V-3

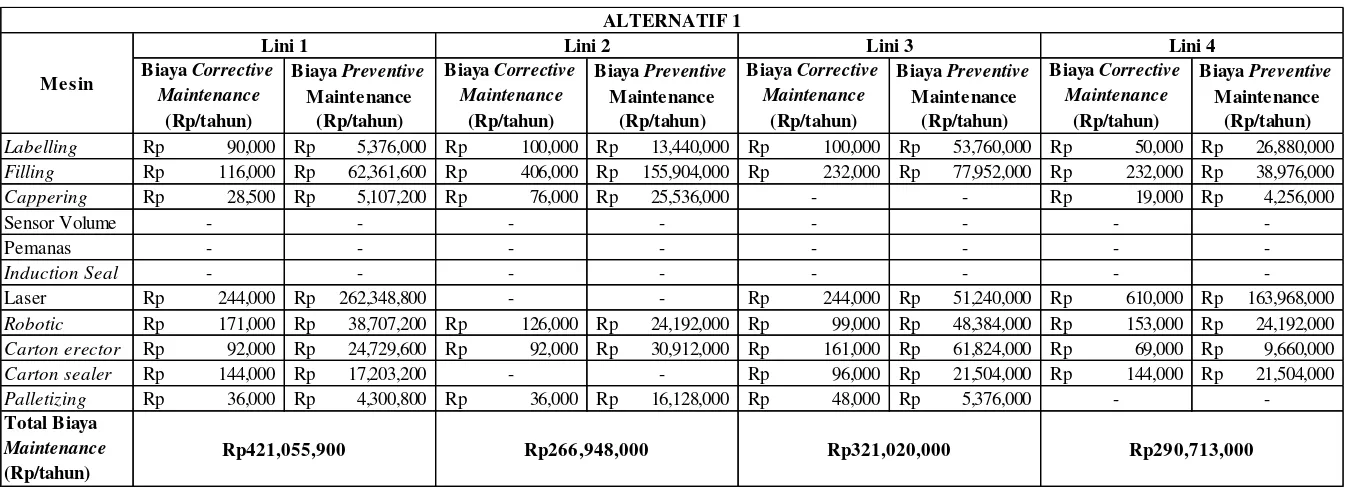

waktu sampai mesin selesai dilakukan maintenance. Pada Tabel 5.2 sampai Tabel

5.4 dapat dilihat hasil perhitungan total biaya maintenance dan kerugian yang

dikeluarkan serta keandalan yang dicapai dari tiap mesin dan lini produksi.

Tabel 5.2 Total Biaya Kerugian untuk Alternatif 1 pada Tiap Mesin pada Lini Proses

Filling Lithos

Pada Tabel 5.2 dapat dilihat bahwa penerapan alternatif 1 pada tiap lini

produksi mengeluarkan biaya kerugian terendah untuk lini 4 yaitu sebesar Rp

21.003.557.647 dan biaya tertinggi untuk lini 3 yaitu sebesar Rp 50.479.583.871.

Pada Tabel 5.3 dapat dilihat bahwa tiap mesin pada tiap lini proses filling lithos

mengalami peningkatan keandalan menjadi lebih dari 85% sesuai dengan standar

yang ada (Dal, 2000)

Tabel 5.3 Keandalan yang Dicapai Tiap Mesin pada Lini Proses Filling Lithos dengan Alternatif 1

Lini Downtime per tahun (menit/tahun)

Labelling 0.23425 0.862414 0.307778 0.85715 0.148896 0.906734 0.156603 0.898955

Filling 0.257298 0.888921 0.148556 0.886869 0.274967 0.875041 0.303182 0.872165

Cappering 0.299688 0.877107 0.291427 0.895205 1 1 0.601058 0.85105

Sensor Volume 1 1 1 1 1 1 1 1

Pemanas 1 1 1 1 1 1 1 1

Induction Seal 1 1 1 1 1 1 1 1

Laser 0.230547 0.865751 1 1 0.317601 0.859304 0.272504 0.851259

Robotic 0.184823 0.900577 0.195844 0.884436 0.151615 0.913069 0.298237 0.86312

Carton erector 0.290524 0.90088 0.142759 0.860366 0.275946 0.896794 0.327263 0.851083

Carton sealer 0.318573 0.877512 1 1 0.290298 0.860945 0.315464 0.874166

Palletizing 0.309031 0.862421 0.286652 0.880054 0.321126 0.868536 1 1

V-4

Tabel 5.4 Total Biaya Maintenance untuk Alternatif 1 pada Tiap Mesin pada Lini Proses Filling Lithos

Pada Tabel 5.4 dapat dilihat bahwa penerapan alternatif 1 mengeluarkan biaya maintenance terendah untuk lini 2 yaitu sebesar Rp

V-5

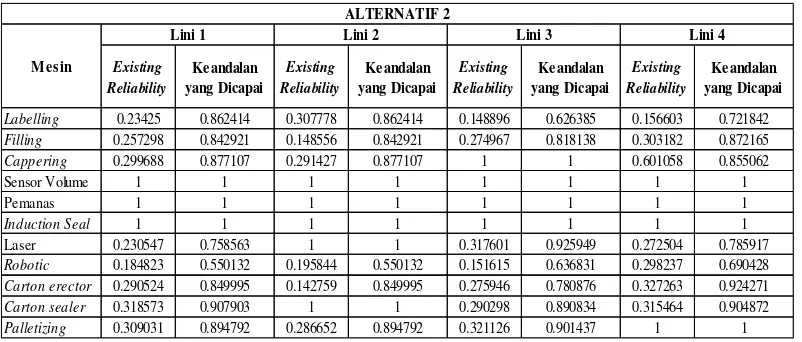

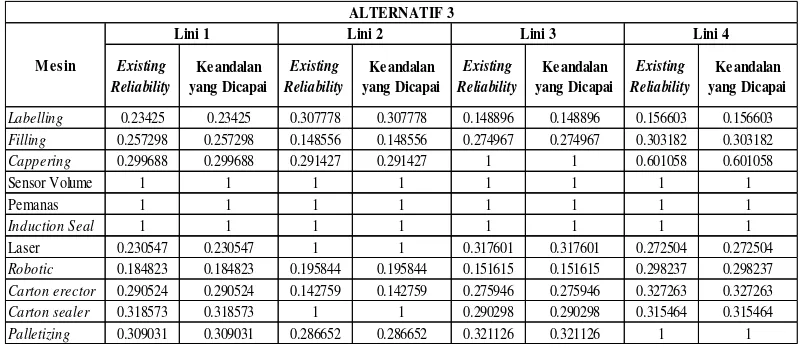

5.2.2 Alternatif 2

Pada alternatif 2 diterapkan preventive maintenance dengan kegiatan

maintenance yang dilakukan pada saat jam istirahat dan jam kerja telah selesai

sehingga tidak mengganggu proses produksi serta menambahkan adanya

kemungkinan terjadi corrective maintenance. Maintenance tiap mesin dilakukan

secara bersamaan sebanyak 2 kali sehari. Pada Tabel 5.5 sampai Tabel 5.7 dapat

dilihat hasil perhitungan total biaya maintenance dan kerugian yang dikeluarkan

serta keandalan yang dicapai dari tiap mesin dan lini produksi.

Tabel 5.5 Total Biaya Kerugian untuk Alternatif 2 pada Tiap Mesin pada Lini Proses

Filling Lithos

Pada Tabel 5.5 dapat dilihat bahwa penerapan alternatif 2 pada tiap lini

produksi tidak mengeluarkan biaya kerugian. Pada Tabel 5.6 dapat dilihat bahwa

dengan penerapan alternatif 2 keandalan tiap mesin pada tiap lini proses filling

lithos mengalami peningkatan.

Tabel 5.6 Keandalan yang Dicapai Tiap Mesin pada Lini Proses Filling Lithos dengan Alternatif 2

Lini Downtime per tahun (menit/tahun)

Labelling 0.23425 0.862414 0.307778 0.862414 0.148896 0.626385 0.156603 0.721842

Filling 0.257298 0.842921 0.148556 0.842921 0.274967 0.818138 0.303182 0.872165

Cappering 0.299688 0.877107 0.291427 0.877107 1 1 0.601058 0.855062

Sensor Volume 1 1 1 1 1 1 1 1

Pemanas 1 1 1 1 1 1 1 1

Induction Seal 1 1 1 1 1 1 1 1 Laser 0.230547 0.758563 1 1 0.317601 0.925949 0.272504 0.785917

Robotic 0.184823 0.550132 0.195844 0.550132 0.151615 0.636831 0.298237 0.690428

Carton erector 0.290524 0.849995 0.142759 0.849995 0.275946 0.780876 0.327263 0.924271

Carton sealer 0.318573 0.907903 1 1 0.290298 0.890834 0.315464 0.904872

Palletizing 0.309031 0.894792 0.286652 0.894792 0.321126 0.901437 1 1

ALTERNATIF 2

Mesin

V-6

Tabel 5.7 Total Biaya Maintenance untuk Alternatif 2 pada Tiap Mesin pada Lini Proses Filling Lithos

Pada Tabel 5.7 dapat dilihat bahwa penerapan alternatif 2 mengeluarkan biaya maintenance terendah untuk lini 2 yaitu sebesar Rp

V-7

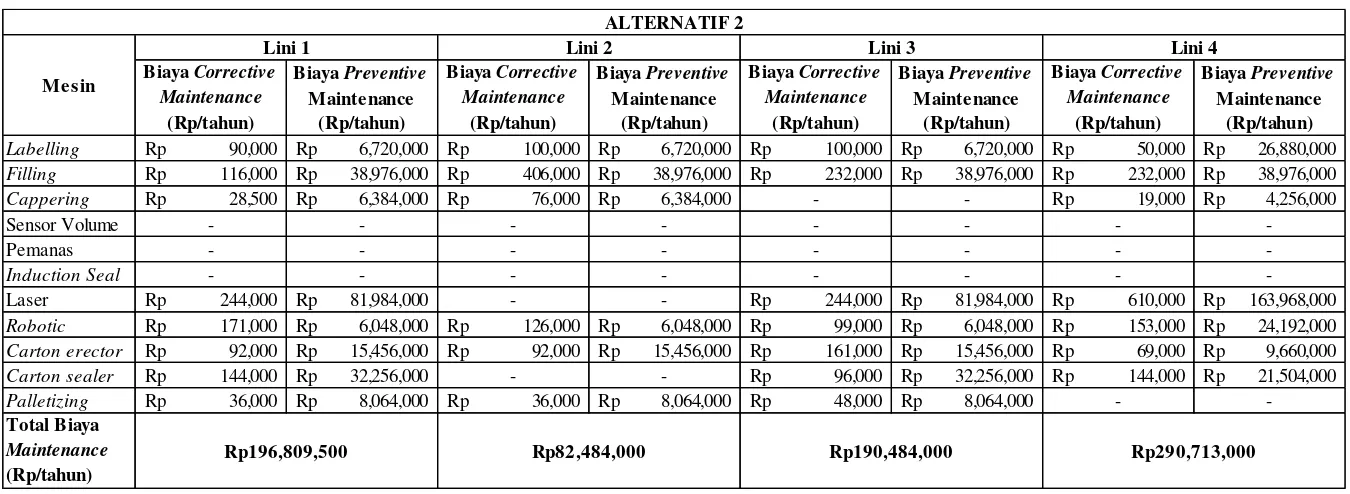

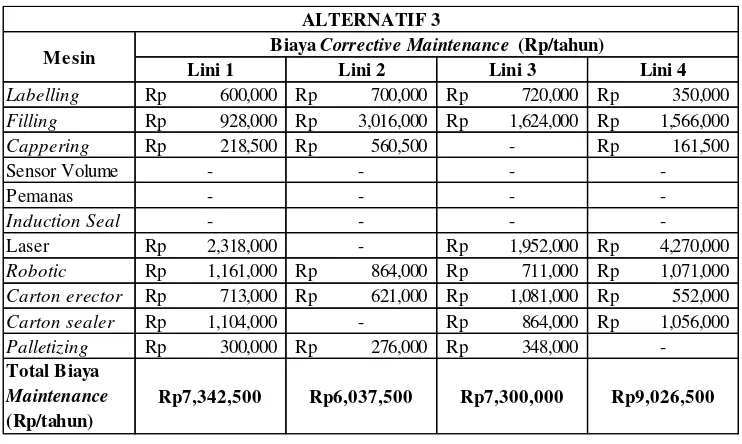

5.2.3 Alternatif 3

Pada alternatif 3 diterapkan corrective maintenance dengan kegiatan

maintenance yang dilakukan ketika mesin mengalami breakdown dan lini produksi

yang memiliki mesin dalam kondisi breakdown akan dihentikan sementara

sehingga tidak dapat melakukan proses produksi sampai mesin selesai dilakukan

maintenance. Pada Tabel 5.8 sampai Tabel 5.10 dapat dilihat hasil perhitungan total

biaya maintenance dan kerugian yang dikeluarkan serta keandalan yang dicapai

dari tiap mesin dan lini produksi.

Tabel 5.8 Total Biaya Kerugian untuk Alternatif 3 pada Tiap Mesin pada Lini Proses

Filling Lithos

Tabel 5.9 Keandalan yang Dicapai Tiap Mesin pada Lini Proses Filling Lithos dengan Alternatif 3

Lini Downtime per tahun (menit/tahun)

Labelling 0.23425 0.23425 0.307778 0.307778 0.148896 0.148896 0.156603 0.156603

Filling 0.257298 0.257298 0.148556 0.148556 0.274967 0.274967 0.303182 0.303182

Cappering 0.299688 0.299688 0.291427 0.291427 1 1 0.601058 0.601058

Sensor Volume 1 1 1 1 1 1 1 1

Pemanas 1 1 1 1 1 1 1 1

Induction Seal 1 1 1 1 1 1 1 1

Laser 0.230547 0.230547 1 1 0.317601 0.317601 0.272504 0.272504

Robotic 0.184823 0.184823 0.195844 0.195844 0.151615 0.151615 0.298237 0.298237

Carton erector 0.290524 0.290524 0.142759 0.142759 0.275946 0.275946 0.327263 0.327263

Carton sealer 0.318573 0.318573 1 1 0.290298 0.290298 0.315464 0.315464

Palletizing 0.309031 0.309031 0.286652 0.286652 0.321126 0.321126 1 1

ALTERNATIF 3

Mesin

V-8

Tabel 5.10 Total Biaya Maintenance untuk Alternatif 3 pada Tiap Mesin pada Lini Proses Filling Lithos

Pada Tabel 5.8 dapat dilihat bahwa penerapan alternatif 3 pada tiap lini

produksi mengeluarkan biaya kerugian terendah untuk lini 2 yaitu sebesar Rp

1.497.300.000 dan biaya tertinggi untuk lini 4 yaitu sebesar Rp 2.053.750.000. Pada

Tabel 5.9 dapat dilihat bahwa keandalan yang dicapai tiap mesin pada tiap lini tidak

mengalami peningkatan. Pada Tabel 5.10 dapat dilihat bahwa penerapan alternatif

3 mengeluarkan biaya maintenance terendah untuk lini 2 yaitu sebesar Rp

6.037.500 dan biaya tertinggi untuk lini 1 yaitu sebesar Rp 7.342.500.

5.3 ANALISIS PERBANDINGAN KETIGA ALTERNATIF INTERVAL

MAINTENANCE YANG DIUSULKAN

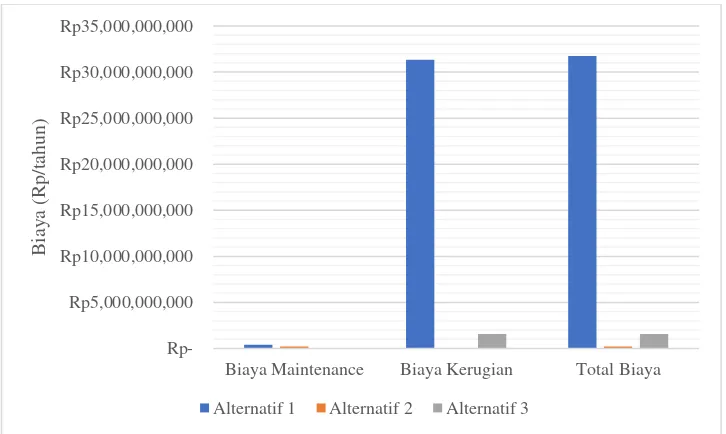

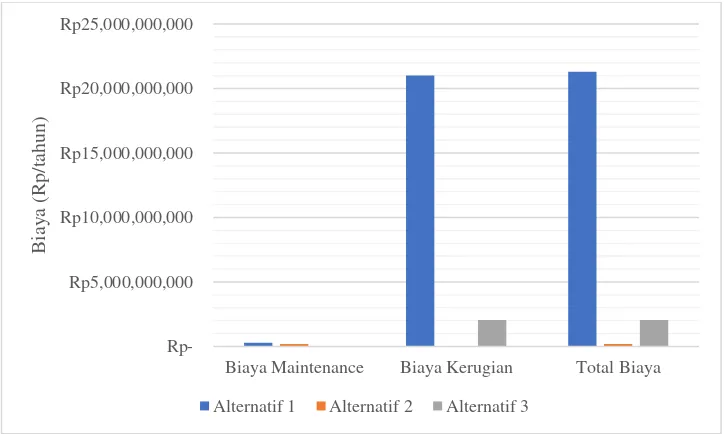

Pada subbab ini dibahas mengenai analisis perbandingan biaya dan keandalan

dari ketiga alternatif interval yang disarankan. Pada Gambar 5.1 dapat dilihat hasil

perbandingan biaya maintenance dan biaya kerugian ketiga alternatif yang

dilakukan pada proses filling lithos lini 1. Pada Gambar 5.2 dapat dilihat hasil

perbandingan keandalan yang dapat dicapai ketiga alternatif yang dilakukan pada

proses filling lithos lini 1.

Lini 1 Lini 2 Lini 3 Lini 4

Labelling Rp 600,000 Rp 700,000 Rp 720,000 Rp 350,000

Filling Rp 928,000 Rp 3,016,000 Rp 1,624,000 Rp 1,566,000

Cappering Rp 218,500 Rp 560,500 - Rp 161,500

Sensor Volume - - -

-Pemanas - - -

-Induction Seal - - -

-Laser Rp 2,318,000 - Rp 1,952,000 Rp 4,270,000

Robotic Rp 1,161,000 Rp 864,000 Rp 711,000 Rp 1,071,000

Carton erector Rp 713,000 Rp 621,000 Rp 1,081,000 Rp 552,000

Carton sealer Rp 1,104,000 - Rp 864,000 Rp 1,056,000

Palletizing Rp 300,000 Rp 276,000 Rp 348,000

-Total Biaya Maintenance (Rp/tahun)

Rp7,342,500 Rp6,037,500 Rp7,300,000 Rp9,026,500

Mesin Biaya Corrective Maintenance (Rp/tahun)

V-9

Gambar 5.1 Grafik Perbandingan Biaya yang Dikeluarkan untuk Maintenance Mesin pada Lini 1 Proses Filling Lithos

Gambar 5.2 Grafik Perbandingan Keandalan Mesin yang Dicapai oleh Tiap Alternatif

Maintenance pada Lini 1 Proses Filling Lithos

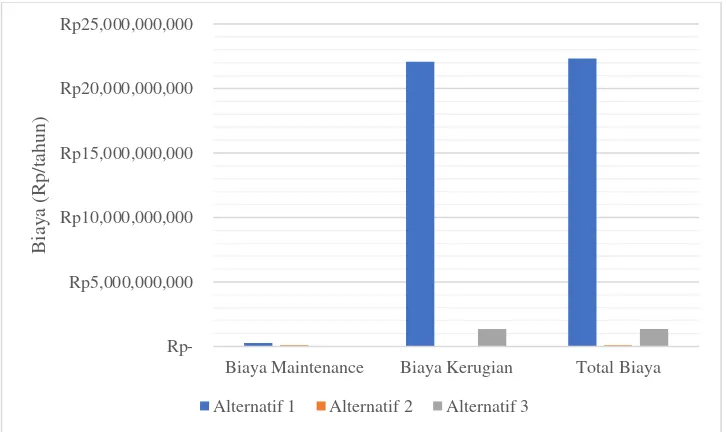

Pada Gambar 5.3 dapat dilihat hasil perbandingan biaya maintenance dan

biaya kerugianketiga alternatif yang dilakukan pada proses filling lithos lini 2. Pada

Gambar 5.4 dapat dilihat hasil perbandingan keandalan yang dapat dicapai ketiga

alternatif yang dilakukan pada proses filling lithos lini 2.

Rp5,000,000,000 Rp10,000,000,000 Rp15,000,000,000 Rp20,000,000,000 Rp25,000,000,000 Rp30,000,000,000 Rp35,000,000,000

Biaya Maintenance Biaya Kerugian Total Biaya

B

iay

a

(R

p

/tah

u

n

)

Alternatif 1 Alternatif 2 Alternatif 3

0 0.2 0.4 0.6 0.8 1 1.2

Kea

n

d

alan

Mesin

V-10

Gambar 5.3 Grafik Perbandingan Biaya yang Dikeluarkan untuk Maintenance Mesin pada Lini 2 Proses Filling Lithos

Gambar 5.4 Grafik Perbandingan Keandalan Mesin yang Dicapai oleh Tiap Alternatif

Maintenance pada Lini 2 Proses Filling Lithos

Pada Gambar 5.5 dapat dilihat hasil perbandingan biaya maintenance dan

biaya kerugianketiga alternatif yang dilakukan pada proses filling lithos lini 3. Pada

Gambar 5.6 dapat dilihat hasil perbandingan keandalan yang dapat dicapai ketiga

alternatif yang dilakukan pada proses filling lithos lini 3.

Rp5,000,000,000 Rp10,000,000,000 Rp15,000,000,000 Rp20,000,000,000 Rp25,000,000,000

Biaya Maintenance Biaya Kerugian Total Biaya

B

iay

a

(R

p

/tah

u

n

)

Alternatif 1 Alternatif 2 Alternatif 3

0 0.2 0.4 0.6 0.8 1 1.2

Kea

n

d

alan

Mesin

V-11

Gambar 5.5 Grafik Perbandingan Biaya yang Dikeluarkan untuk Maintenance Mesin pada Lini 3 Proses Filling Lithos

Gambar 5.6 Grafik Perbandingan Keandalan Mesin yang Dicapai oleh Tiap Alternatif

Maintenance pada Lini 3 Proses Filling Lithos

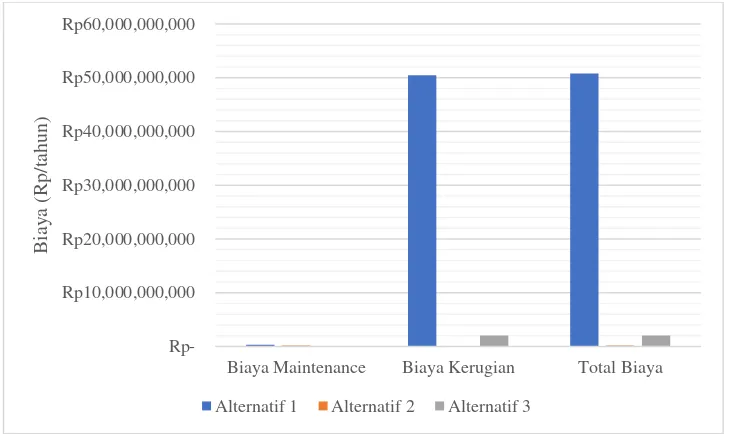

Pada Gambar 5.7 dapat dilihat hasil perbandingan biaya maintenance dan

biaya kerugianketiga alternatif yang dilakukan pada proses filling lithos lini 4. Pada

Gambar 5.8 dapat dilihat hasil perbandingan keandalan yang dapat dicapai ketiga

alternatif yang dilakukan pada proses filling lithos lini 4.

Rp10,000,000,000 Rp20,000,000,000 Rp30,000,000,000 Rp40,000,000,000 Rp50,000,000,000 Rp60,000,000,000

Biaya Maintenance Biaya Kerugian Total Biaya

B

iay

a

(R

p

/tah

u

n

)

Alternatif 1 Alternatif 2 Alternatif 3

0 0.2 0.4 0.6 0.8 1 1.2

Kea

n

d

alan

Mesin

V-12

Gambar 5.7 Grafik Perbandingan Biaya yang Dikeluarkan untuk Maintenance Mesin pada Lini 4 Proses Filling Lithos

Gambar 5.8 Grafik Perbandingan Keandalan Mesin yang Dicapai oleh Tiap Alternatif

Maintenance pada Lini 4 Proses Filling Lithos

5.4 PENENTUAN ALTERNATIF TERPILIH

Pada subbab ini dibahas mengenai analisis penentuan alternatif terpilih. Pada

Tabel 5.11 ditampilkan hasil rekap rata-rata keandalan mesin pada tiap lini serta

total biaya yang dikeluarkan dalam melakukan setiap alternatif usulan.

Rp5,000,000,000 Rp10,000,000,000 Rp15,000,000,000 Rp20,000,000,000 Rp25,000,000,000

Biaya Maintenance Biaya Kerugian Total Biaya

B

iay

a

(R

p

/tah

u

n

)

Alternatif 1 Alternatif 2 Alternatif 3

0 0.2 0.4 0.6 0.8 1 1.2

Kea

n

d

alan

Mesin

V-13

Tabel 5.11 Rekapitulasi Keandalan dan Biaya yang Diperlukan Tiap Usulan Alternatif

Berdasarkan analisis keandalan yang dilakukan pada subbab sebelumnya,

alternatif 1 memiliki tingkat keandalan yang dicapai setiap mesin memiliki nilai di

atas 85% yang artinya melebihi batas minimal keandalan sesuai dengan standar

dunia (Dal, 2000) dengan nilai rata-rata keandalan tiap mesin minimal 91%. Pada

alternatif 2, tingkat keandalan yang dicapai setiap mesin mengalami peningkatan

yang cukup besar dengan rata-rata keandalan tiap mesin minimal 87%. Sedangkan

pada alternatif 3, tingkat keandalan yang dicapai setiap mesin tidak mengalami

perubahan yaitu tetap berada di bawah 85% dengan rata-rata keandalan tiap mesin

maksimum adalah 58%. Jika dilihat berdasarkan tingkat keandalan mesin yang

mampu dicapai tiap alternatif maka yang dikategorikan layak adalah alternatif 1

dengan nilai keandalan di atas standar (Dal, 2000) dan alternatif 2 dengan nilai

kendalan mesin yang meningkat dari sebelumnya. Sedangkan alternatif 3 dianggap

tidak layak karena tidak mampu meningkatkan dan menjaga keandalan mesin

menjadi minimal 85%.

Berdasarkan analisis biaya yang timbul akibat kegiatan maintenance tiap

alternatif yang disarankan, alternatif 1 memiliki nilai biaya yang paling besar

dibandingkan alternatif yang lainnya. Sedangkan alternatif 2 memiliki nilai biaya

yang paling rendah dibandingkan alternatif lainnya. Pada alternatif 3 nilai biaya

yang timbul relatif lebih banyak dibandingkan biaya yang timbul karena

menerapkan alternatif 2, tetapi masih berada di bawah biaya yang timbul karena

V-14

Jika dilihat dari kedua aspek, baik itu keandalan mesin yang mampu dicapai

maupun biaya yang timbul akibat kegiatan maintenance, maka alternatif terpilih

adalah alternatif 2 yaitu melakukan kegiatan preventive maintenance sebanyak 2

kali setiap harinya pada saat jam istirahat dan jam kerja telah selesai serta

mempertimbangkan kemungkinan adanya corrective maintenance. Dengan

menerapkan alternatif 2 maka perusahaan dapat meningkatkan tingkat keandalan

mesin dengan biaya maintenance yang relatif lebih rendah serta biaya kerugian