LAPORAN PENELITIAN

HIBAH PENELITIAN KETEKNIKSIPILAN

Kajian Karakteristik Campuran Lapis Tipis Aspal Pasir (Latasir)

Kelas A Dengan Crumb Rubber 40 Mesh

Sebagai Substitusi Sebagian Agregat Halus

Nama Peneliti:

I Nyoman Karnata Mataram, ST, MT

Prof. Ir. I Nyoman Arya Thanaya, ME, PhD.

Ir. I Gusti Putu Suparsa, MT.

Luh Gede Noviana Dewi, ST.

Jurusan Teknik Sipil

Fakultas Teknik

Universitas Udayana

2015

Dibiayai dari:

Dana DIPA BLU Universitas Udayana Tahun Anggaran 2015

Sesuai SK Rektor Unud No: 1564/UN14.1.31/PN/2015

ii

KATA PENGANTAR

Puji syukur kami panjatkan kepada Tuhan Yang Maha Esa yang telah melimpahkan

rahmat-Nya, sehingga kami dapat menyelesaiakan Laporan Penelitian ini.

Kami Tim Peneliti, Mengucapkan Banyak terimakasih kepada Bapak Rektor Unud,

Bapak Dekan FT Unud, dan Bapak Ketua Jurusan Teknik Sipil FT Unud, yang telah

memfasilitasi.

Semoga Proposal Penelitian ini dapat dipertimbangkan dan atas perhatiannya kami

ucapkan terimakasih.

Bukit Jimbaran,

iii ABSTRAK

Menurut data terakhir Korps Lalu Lintas Kepolisian Republik Indonesia peningkatan jumlah kendaraan bermotor pada tahun 2012 mencapai 10 juta unit. Hal ini mengakibatkan populasi kendaraan bermotor yang tercatat pada kepolisian naik sebesar 12% menjadi 94,229 juta unit dibandingkan periode tahun 2011 hanya 84,19 juta unit. Peningkatan jumlah kendaraan bermotor yang pesat ini mengakibatkan kebutuhan akan ban kendaraan menjadi semakin meningkat. Oleh karena itu, perlu adanya solusi untuk mengatasi ban kendaraan bekas, yaitu dengan mengolah ban kendaraan bekas menjadi crumb rubber (parutan karet). Crumb rubber ini kemudian digunakan sebagai substitusi sebagian agregat halus pada campuran latasir kelas A.

Tujuan dari penelitian ini adalah untuk menganalisis dan mengetahui karakteristik crumb rubber 40 mesh, karakteristik campuran latasir kelas A dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus, dan karakteristik campuran latasir kelas A dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus dengan pengurangan kadar aspal. Manfaat dari penelitian ini adalah mengurangi limbah ban kendaraan bekas dan menghemat penggunaan aspal.

Crumb rubber 40 mesh diperoleh dari distributor hasil pengolahan ban kendaraan bekas di Sarirogo, Kabupaten Sidoarjo, Jawa Timur. Variasi kadar crumb rubber 40 mesh sebagai substitusi sebagian agregat halus adalah 50% dan 100% terhadap volume agregat halus yang lolos ayakan no. 40 (0,425 mm) dan tertahan ayakan no. 50 (0,30 mm) yang diperlukan. Substitusi agregat halus dengan crumb rubber 40 mesh dilakukan pada kadar aspal optimum (KAO) berdasarkan volume.

Hasil penelitian menunjukkan bahwa terdapat karakteristik campuran dengan menggunakan crumb rubber sebagai substitusi sebagian agregat halus yang tidak memenuhi SNI. Nilai stabilitas rata-rata pada kadar crumb rubber 50% sebesar 240,82 kg dan pada kadar crumb rubber 100% sebesar 233,75 kg (spek. ≥200 kg). Nilai flow rata-rata pada kadar crumb rubber 50% sebesar 2,82 mm dan pada kadar 100% sebesar 2,91 mm (spek. 2-3 mm). Nilai Marshall Quotient rata-rata pada kadar crumb rubber 50% sebesar 85,45 kg/mm dan pada kadar crumb rubber 100% sebesar 80,26 kg/mm (spek. ≥80 kg/mm). Untuk nilai VIM rata-rata pada kadar crumb rubber 50% sebesar 4,432% dan pada kadar crumb rubber 100% sebesar 3,534% (spek. 3-6%). Nilai VMA rata-rata pada kadar crumb rubber 50% sebesar 19,795% dan pada kadar crumb rubber 100% sebesar 19,199% (spek. ≥20%). Nilai VFB rata-rata pada kadar crumb rubber 50% sebesar 77,620% dan pada kadar crumb rubber 100% sebesar 81,599% (spek. ≥75%). Karakteristik campuran dengan kadar crumb rubber tertinggi dengan pengurangan kadar aspal (7,0% dan 6,5%) yaitu nilai stabilitas (234,39 kg, 233,04 kg), flow (2,86 mm, 2,51 mm), Marshall Quotient (82,01 kg/mm, 92,75 kg/mm), VIM (4,962%, 6,182%), VMA (19,264%, 19,335%), dan VFB (74,248%, 68,046%)

Untuk penelitian selanjutnya perlu dilakukan perbandingan penggunaan crumb rubber 40 mesh dengan crumb rubber ukuran lain. Selain itu, perlu dilakukan penelitian mengenai analisis ekonomi dan reaksi kimia dari bahan pengganti yang digunakan.

iv DAFTAR ISI

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

BSTRAK………. iii

DAFTAR ISI……….. iv

DAFTAR GAMBAR……….. vii

DAFTAR TABEL………. viii

BAB I PENDAHULUAN……….... 1

1.1 Latar Belakang………..……... 1

1.2 Rumusan Masalah………...……. 3

1.3 Tujuan Penelitian………... 4

1.4 Manfaat Penelitian………..……. 4

1.5 Ruang Lingkup dan Batasan Penelitian……….…….. 4

BAB II TINJAUAN PUSTAKA……….. 6

2.1 Lapisan Permukaan (Surface Course)………... . 6

2.2 Crumb Rubber………... 11

2.3 Perencanaan Campuran Aspal Panas……….. 12

2.3.1 Pengujian Material………... 12

2.3.2 Penentuan Gradasi Agregat……… 13

2.3.3 Estimasi Kadar Aspal Awal………. 13

2.3.4 Pengukuran Volumetrik Sampel………. 14

2.3.5 Uji Stabilitas Marshall dan Flow……… 18

2.3.6 Penentuan Kadar Aspal Optimum……….. 20

2.3.7 Pengujian Stabilitas Marshall Sisa………. 21

2.4 Hasil Kajian Penelitian yang Menggunakan Karet Ban..……….. 21

BAB III METODE PENELITIAN………. 25

3.1 Umum………. 25

3.2 Lokasi Penelitian………. 25

3.3 Bahan dan Alat……… 25

3.3.1 Bahan……….. 25

3.3.2 Alat……….. 26

3.3.3 Jumlah Benda Uji….……….. 26

3.4 Bagan Alir Penelitian………. 26

3.5 Langkah-langkah Penelitian..………. 29

3.5.1 Persiapan Material……… 29

3.5.2 Pemeriksaan Material……….. 29

3.5.3 Penentuan Gradasi Pilihan……….………. .29

3.6 Pembuatan Benda Uji Campuran Beraspal Panas………. .32

3.7 Metode Pengujian Campuran Beraspal Panas dengan Alat Marshall……… .33

3.8 Penentuan Kadar Aspal Optimum………. .34

3.9 Metode Pengujian Stabilitas Sisa dengan Alat Marshall……….. .34

v

BAB IV HASIL DAN PEMBAHASAN….……….. 39

4.1 Pengujian Agregat.……… 39

4.1.1 Pengujian Agregat Kasar…..………. 39

4.1.2 Pengujian Agregat Halus…..………. 41

4.1.3 Pengujian Filler…..………..………. 42

4.2 Pengujian Aspal….……… 42

4.2.1 Pengujian Penetrasi Aspal..……..………. 42

4.2.2 Pengujian Titik Lembek Aspal…..……… 43

4.2.3 Pengujian Kehilangan Berat Aspal……… 43

4.2.4 Pengujian Daktilitas Aspal….…..………. 43

4.2.5 Pengujian Berat Jenis Aspal……..……… 43

4.2.6 Pengujian Titik Nyala Aspal dan Titik Bakar Aspal………. 43

4.3 Pengujian Crumb Rubber 40 mesh….……….. 43

4.3.1 Pengujian Berat Jenis Crumb Rubber 40 mesh………. 44

4.3.2 Pengujian Temperatur Lembek Crumb Rubber 40 mesh..……… 44

4.4 Pencampuran Agregat……… 44

4.5 Perhitungan Kadar Aspal Awal……….……… 44

4.6 Rancangan Campuran Benda Uji Marshall..……… 45

4.7 Karakteristik Campuran Latasir Kelas A..……… 45

4.8 Hubungan Kadar Aspal dengan Karakteristik..……….…… 45

4.8.1 Stabilitas………. 46

4.8.2 Flow (Kelelehan Plastis)………. 46

4.8.3 Marshall Quotient………..……… 47

4.8.4 Rongga Antar Butiran Agregat (VMA)……….……… 48

4.8.5 Rongga Udara dalam Campuran (VIM)………. 49

4.8.6 Rongga Udara Terisi Aspal (VFB)………. 50

4.9 Penentuan Kadar Aspal Optimum…………....……….…… 51

4.10 Pengujian Nilai Stabilitas Marshall Sisa pada Kadar Aspal Optimum (KAO) 7,5% ….……… 51

4.11 Analisis Karakteristik Campuran Latasir Kelas A pada Kadar Aspal Optimum... 52

4.12 Rancangan Campuran Latasir Kelas A dengan Crumb Rubber 40 mesh sebagai Substitusi Sebagian Agregat Halus... 52

4.13 Karakteristik Campuran Latasir Kelas A dengan Crumb Rubber 40 mesh sebagai Substitusi Sebagian Agregat Halus... 53

4.14 Hubungan Kadar Crumb Rubber 40 mesh dengan Karakteristik……..…… 53

4.14.1 Stabilitas………..………..……… 54

4.14.2 Flow (Kelelehan Plastis)..………. 54

4.14.3 Marshall Quotient………..……… 55

4.14.4 Rongga Antar Butiran Agregat (VMA)……….…………..………. 56

4.14.5 Rongga Udara dalam Campuran (VIM)………..……..……… 56

4.14.6 Rongga Udara Terisi Aspal (VFB)………..……..……… 57

vi 4.16 Karakteristik Campuran Latasir Kelas A dengan Crumb Rubber 40 mesh

sebagai Substitusi Sebagian Agregat Halus dan Kadar Aspal

Dikurangi………... 58

4.17 Hubungan Kadar Crumb Rubber 40 mesh dan Kadar Aspal yang Dikurangi dengan Karakteristik……….…… 58

4.17.1 Stabilitas………..………..………. 59

4.17.2 Flow (Kelelehan Plastis).………..………. 60

4.17.3 Marshall Quotient………..………. 60

4.17.4 Rongga Antar Butiran Agregat (VMA)……….…………..…………..… 61

4.17.5 Rongga Udara dalam Campuran (VIM)………..……..……… 62

4.17.6 Rongga Udara Terisi Aspal (VFB)………..……..……… 62

4.18 Pengujian Nilai Stabilitas Marshall Sisa pada Kadar Crumb Rubber Tertinggi dan Kadar Aspal Terendah….……….. 63

BAB V SIMPULAN DAN SARAN……….……….. 64

5.1 Simpulan………….………. 64

5.2 Saran…………..….……….. 66

DAFTAR PUSTAKA………..……….………67

vii DAFTAR GAMBAR

Gambar 2.1 Butiran crumb rubber 40 mesh………. 11

Gambar 2.2 Komponen campuran beraspal secara volumetrik…………... 17

Gambar 2.3 Contoh penentuan kadar aspal optimum (KAO)……….. 21

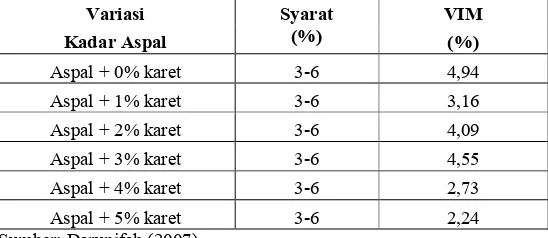

Gambar 3.1 Bagan alir penelitian………. 28

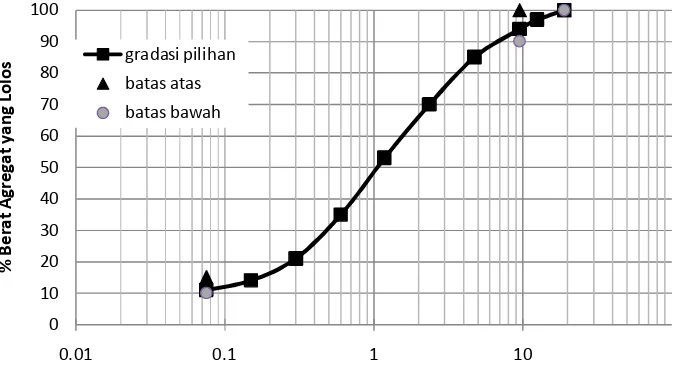

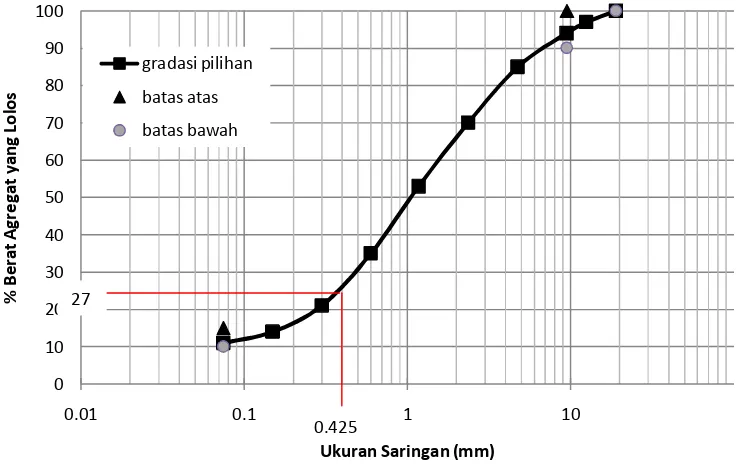

Gambar 3.2 Grafik gradasi pilihan………... 29

Gambar 3.3 Grafik gradasi agregat lolos ayakan no.40 tertahan ayakan no.50………..………... 35

Gambar 4.1 Grafik hubungan antara kadar aspal dengan stabilitas rata-rata..…. 46

Gambar 4.2 Grafik hubungan antara kadar aspal dengan flow rata-rata……… 47

Gambar 4.3 Grafik hubungan antara kadar aspal dengan Marshall Quotient rata-rata ……..………. 48

Gambar 4.4 Grafik hubungan antara kadar aspal dengan VMA rata-rata ...…… 49

Gambar 4.5 Grafik hubungan antara kadar aspal dengan VIM rata-rata ……. 49

Gambar 4.6 Grafik hubungan antara kadar aspal dengan VFB rata-rata ……. 50

Gambar 4.7 Bar chart karakteristik campuran latasir kelas A dengan variasi kadar aspal………...… 51

Gambar 4.8 Grafik hubungan antara kadar crumb rubber 40 mesh dengan stabilitas rata-rata..………..……… 54

Gambar 4.9 Grafik hubungan antara kadar crumb rubber 40 mesh dengan flow rata-rata………. 54

Gambar 4.10 Grafik hubungan antara kadar crumb rubber 40 mesh dengan Marshall Quotient rata-rata ………..………. 55

Gambar 4.11 Grafik hubungan antara kadar crumb rubber 40 mesh dengan VMA rata-rata …………..……….. 56

Gambar 4.12 Grafik hubungan antara kadar crumb rubber 40 mesh dengan VIM rata-rata ….……….. 56

Gambar 4.13 Grafik hubungan antara kadar crumb rubber 40 mesh dengan VFB rata-rata ………..…. 57

Gambar 4.14 Grafik hubungan antara kadar aspal yang dikurangi dengan stabilitas rata-rata pada kadar crumb rubber 100%…………..…. 59

Gambar 4.15 Grafik hubungan antara kadar aspal yang dikurangi dengan flow rata-rata pada kadar crumb rubber 100%………..…. 60

Gambar 4.16 Grafik hubungan antara kadar aspal yang dikurangi dengan Marshall Quotient rata-rata pada kadar crumb rubber 100%..…. 60

Gambar 4.17 Grafik hubungan antara kadar aspal yang dikurangi dengan VMA rata-rata pada kadar crumb rubber 100%………..…. 61

Gambar 4.18 Grafik hubungan antara kadar aspal yang dikurangi dengan VIM rata-rata pada kadar crumb rubber 100%………..…. 62

viii DAFTAR TABEL

Tabel 2.1 Ketentuan agregat kasar……….………. 9

Tabel 2.2 Ketentuan agregat halus………….………. 9

Tabel 2.3 Persyaratan gradasi campuran latasir kelas A dan latasir kelas B 10 Tabel 2.4 Persyaratan sifat-sifat campuran latasir kelas A dan latasir kelas B…..………...… 11

Tabel 2.5 Konversi pembacaan dial gauge stabilitas ke KN untuk alat uji tekan Marshall model H 4454.100……….… 19

Tabel 2.6 Rasio korelasi stabilitas Marshall……..……….... 20

Tabel 2.7 Hasil pengujian campuran Hot Rolled Asphalt akibat penambahan limbah serbuk ban bekas………….……….... 22

Tabel 2.8 Hasil pengujian Marshall campuran HRS-WC dengan berbagai variasi kadar aspal……….……….. 23

Tabel 2.9 Pengaruh variasi kadar aspal dan karet terhadap nilai VMA……..… 23

Tabel 2.10 Pengaruh variasi kadar aspal dan karet terhadap nilai VIM……..…. 23

Tabel 2.11 Pengaruh variasi kadar aspal dan karet terhadap nilai stabilitas……. 24

Tabel 2.12 Pengaruh variasi kadar aspal dan karet terhadap nilai flow………… 24

Tabel 2.13 Pengaruh variasi kadar aspal dan karet terhadap nilai Marshall Quotient (MQ)………. 24

Tabel 3.1 Gradasi agregat pilihan……… 30

Tabel 3.2 Konversi proporsi material………. 31

Tabel 3.3 Kebutuhan material untuk 1, 2, dan 3 buah sampel……… 32

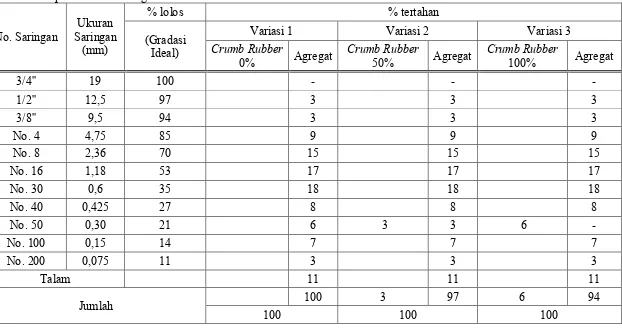

Tabel 3.4 Proporsi material dengan variasi kadar crumb rubber 40 mesh…... 37

Tabel 3.5 Kebutuhan agregat untuk benda uji……… 38

Tabel 4.1 Hasil pengujian agregat kasar….…………..……….. 39

Tabel 4.2 Hasil pengujian agregat halus….…………..……….. 41

Tabel 4.3 Hasil pengujian aspal penetrasi 60/70…..……….. 42

Tabel 4.4 Hasil pengujian crumb rubber 40 mesh….………..….. 44

Tabel 4.5 Nilai karakteristik campuran latasir kelas A…...……….. 45

Tabel 4.6 Nilai karakteristik campuran latasir kelas A pada kadar aspal optimum……….. 52

Tabel 4.7 Nilai karakteristik campuran latasir kelas A dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus…………...…….. 53

1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkerasan merupakan struktur lapisan yang terletak di atas tanah dasar dan bersifat konstruktif sehingga memiliki nilai struktural dan fungsional. Nilai struktural berkaitan dengan daya dukung perkerasan untuk mendukung repetisi beban lalu lintas kendaraan dan kemampuannya untuk tetap stabil dan aman terhadap pengaruh infiltrasi air permukaan dan perubahan cuaca. Nilai fungsional berkaitan dengan kinerja permukaan jalan dalam melayani lalu lintas kendaraan dengan aman dan nyaman yang meliputi aspek-aspek teknis, antara lain: kerataan, kekesatan dan kemiringan permukaan (Bennett et al., 2007).

Pada umumnya konstruksi perkerasan terdiri atas dua jenis, yaitu perkerasan lentur (flexible pavement) dan perkerasan kaku (rigid pavement). Konstruksi perkerasan lentur terdiri atas lapisan-lapisan yang diletakkan di atas tanah dasar yang telah dipadatkan. Lapisan-lapisan tersebut berfungsi untuk menerima beban lalu lintas dan menyebarkannya ke lapisan di bawahnya. Susunan lapisan konstruksi perkerasan lentur terdiri atas lapisan permukaan (surface course), lapisan pondasi atas (base course), lapisan pondasi bawah (subbase course) dan lapisan tanah dasar (subgrade) (Sukirman, 1999).

Lapisan permukaan (surface course) terdiri atas dua lapis, yaitu lapis aus (wearing course) dan lapis antara (binder course). Bagian perkerasan yang terletak pada lapisan teratas adalah lapis aus (wearing course). Secara non-struktural lapisan permukaan ini berfungsi untuk mencegah masuknya air ke dalam lapisan perkerasan yang ada di bawahnya, menyediakan permukaan yang tetap rata agar kendaraan dapat berjalan dengan nyaman, membentuk permukaan yang tidak licin dan sebagai lapis aus yang selanjutnya dapat diganti lagi dengan yang baru. Lapis antara (binder course) yang terletak di bawah lapis aus (wearing course) berfungsi secara struktural. Lapis ini berfungsi untuk mendukung dan menyebarkan beban kendaraan yang diterima oleh perkerasan, baik beban vertikal maupun beban horizontal (gaya geser).

2 latasir (lapis tipis aspal pasir), buras (laburan aspal), latasbum (lapas tipis asbuton murni), lataston (lapis tipis aspal beton). Latasir atau lapis tipis aspal pasir merupakan lapis penutup permukaan perkerasan yang terdiri atas agregat halus atau pasir atau campuran keduanya dan aspal keras yang dicampur, dihampar dan dipadatkan dalam keadaan panas pada temperatur tertentu. Lapis tipis aspal pasir (latasir) digunakan untuk jalan-jalan dengan lalu lintas ringan seperti jalan-jalan lingkungan atau jalan-jalan luar kota dan pada daerah dengan agregat kasar tidak tersedia. Dari jenisnya latasir dibagi menjadi dua, yaitu latasir kelas A dan latasir kelas B. Pemilihan jenis latasir tergantung pada gradasi pasir yang akan digunakan. Latasir kelas A memiliki gradasi campuran agregat lebih halus dibandingkan dengan latasir kelas B (Dep. PU, 2007 dalam Tristianto dan Abdi, 2011).

Pada lapis tipis aspal pasir (latasir), agregat yang biasa digunakan adalah agregat alam yang terdiri atas kerikil dan pasir. Agregat merupakan komponen utama dari lapisan perkerasan jalan, yaitu mengandung 90%-95% agregat berdasarkan persentase berat atau 75%-85% agregat berdasarkan persentase volume (Sukirman, 1999). Menurut data Kementerian Pekerjaan Umum dan Dinas Pekerjaan Umum Pemerintah Prov/Kab/Kota, pertambahan panjang jalan di Indonesia rata-rata mencapai 11.488 km tiap tahunnya (BPS, 2012). Hal ini mengakibatkan kebutuhan akan agregat untuk konstruksi jalan raya menjadi besar. Sementara itu, jenis agregat yang biasa digunakan pada lapisan perkerasan merupakan bahan baku yang tidak dapat diperbaharui dan dalam jangka panjang ketersediaannya akan habis. Oleh karena itu, perlu adanya suatu bahan pengganti untuk menggantikan pemakaian agregat alam dalam pembuatan konstruksi perkerasan lentur.

Salah satu bahan yang diharapkan dapat menjadi pengganti agregat adalah crumb rubber atau parutan karet. Crumb rubber adalah karet ban bekas yang proses pengolahannya melalui tahap penggilingan. Crumb rubber ini terbuat dari 100% ban bekas. Crumb rubber biasanya digunakan sebagai bahan campuran pada sol sepatu dan campuran rumput sintetis yang terdapat di lapangan futsal atau lapangan bermain anak-anak. Beberapa penelitian yang menggunakan crumb rubber adalah penelitian yang dilakukan oleh Sugiyanto (2008) dan Perdana (2009) yang menggunakan parutan karet ban bekas sebagai pengganti sebagian agregat pada campuran Hot Rolled Sheet Wearing Course (HRS-WC)dengan hasil yang baik, yaitu stabilitas >1200 kg.

3 sebesar 12% menjadi 94,229 juta unit dibandingkan periode tahun 2011 hanya 84,19 juta unit. Menurut data terakhir Korps Lalu Lintas Kepolisian Republik Indonesia, pertambahan terbanyak adalah mobil pribadi dan sepeda motor. Sepeda motor baru yang dibeli konsumen pada tahun 2012 mencapai 8.551.047 unit, sedangkan mobil pribadi baru yang dicatat kepolisian mencapai 984.314 unit (Kompas, 26 Februari 2013). Peningkatan jumlah kendaraan bermotor yang pesat ini mengakibatkan kebutuhan akan ban kendaraan menjadi semakin meningkat. Secara berkala ban-ban kendaraan ini akan diganti dengan yang baru karena sudah tidak layak pakai dan limbah ban bekas pun menjadi bertambah setiap tahunnya. Masalah ini menjadi semakin besar karena ban tidak dapat terurai dengan mudah apabila hanya dibiarkan begitu saja.

Memahami pentingnya pengolahan limbah ban bekas secara lebih lanjut, maka karakteristik crumb rubber atau parutan karet ban bekas perlu diteliti terlebih dahulu. Penelitian ini akan dilanjutkan pada karakteristik salah satu jenis campuran Latasir yaitu latasir kelas A yang menggunakan crumb rubber 40 mesh atau parutan karet ban bekas yang lolos saringan no. 40 (0,425 mm) dan tertahan saringan no. 50 (0,30 mm). Satuan mesh menunjukkan banyaknya lubang ayakan tiap satu inci persegi (Sigmaaldrich, 2004). Crumb rubber 40 mesh ini akan digunakan sebagai substitusi sebagian agregat halus pada campuran latasir kelas A. Pada penelitian ini, juga akan dilakukan upaya pengurangan kadar aspal untuk campuran latasir dengan kadar crumb rubber yang telah memenuhi spesifikasi. Crumb rubber diasumsikan tidak menyerap aspal sehingga campuran latasir dengan crumb rubber 40 mesh diharapkan mampu menghemat kebutuhan aspal.

1.2 Rumusan Masalah

Bertolak dari uraian latar belakang, dapat dirumuskan bahan permasalahan sebagai berikut:

1. Bagaimanakah karakteristik crumb rubber 40 mesh?

2. Bagaimanakah karakteristik campuran lapis tipis aspal pasir (latasir) kelas A dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus pada kadar aspal optimum (KAO)?

4 1.3 Tujuan Penelitian

1. Untuk mengkaji dan mengetahui karakteristik crumb rubber 40 mesh.

2. Untuk mengkaji dan mengetahui karakteristik campuran lapis tipis aspal pasir (latasir) kelas A dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus pada kadar aspal optimum (KAO).

3. Untuk mengkaji dan mengetahui karakteristik campuran lapis tipis aspal pasir (latasir) kelas A dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus dengan pengurangan kadar aspal.

1.4 Manfaat Penelitian 1. Bagi praktisi/instansi terkait:

a. Sebagai bahan pertimbangan penggunaan bahan-bahan bekas sebagai substitusi agregat halus pada berbagai jenis campuran.

b. Mengurangi limbah ban bekas.

c. Menghemat penggunaan aspal dalam campuran. 2. Bagi Peneliti:

a. Sebagai bahan acuan untuk peneliti dan pengembangan selanjutnya pada bidang perkerasan jalan.

b. Untuk melatih ide-ide kreatif mahasiswa. 1.5 Ruang Lingkup dan Batasan Penelitian

Ruang lingkup dan batasan penelitian dalam penelitian ini adalah sebagai berikut:

1. Karakteristik campuran latasir yang ditinjau: a. sifat Volumetrik (VMA, VFB, VIM), b. stabilitas Marshall,

c. kelelehan (flow), d. Marshall Quotient.

2. Kadar aspal optimum (KAO) ditentukan saat campuran tidak menggunakan crumb rubber.

3. Karakteristik crumb rubber yang ditinjau: a. Berat jenis.

5 4. Crumb rubber digunakan sebagai substitusi sebagian agregat halus pada campuran lapis tipis aspal pasir (latasir) kelas A dengan variasi 0%, 50% dan 100% terhadap berat total agregat halus lolos ayakan no. 40 (0,425 mm) dan tertahan ayakan no. 50 (0,30 mm), dengan substitusi berdasarkan volume. Crumb rubber yang digunakan diperoleh dari pabrik pengolahan ban bekas.

5. Dilakukan pengurangan kadar aspal pada kadar aspal optimum (KAO) dengan kadar crumb rubber yang memenuhi spesifikasi.

6. Penelitian ini tidak membahas analisis ekonomi dan reaksi kimia yang terjadi. 7. Penelitian yang dilakukan terbatas pada pengujian laboratorium dan tidak

6 BAB II

TINJAUAN PUSTAKA 2.1 Lapis Permukaan (Surface Course)

Lapisan yang terletak paling atas disebut lapis permukaan dan berfungsi sebagai:

1. Lapis perkerasan penahan beban roda, lapis ini mempunyai stabilitas tinggi untuk menahan beban roda selama masa pelayanan.

2. Lapis kedap air, sehingga air hujan yang jatuh di atasnya tidak meresap ke lapisan di bawahnya dan melemahkan lapisan-lapisan tersebut.

3. Lapis aus (wearing course), lapis yang langsung menerima gesekan akibat rem kendaraan sehingga mudah menjadi aus.

4. Lapis yang menyebarkan beban ke lapisan bawah, sehingga dapat dipikul oleh lapisan lain yang mempunyai daya dukung relatif rendah.

Untuk dapat memenuhi fungsi tersebut di atas, pada umumnya lapis permukaan dibuat dengan menggunakan bahan pengikat aspal sehingga menghasilkan lapisan yang kedap air dengan stabilitas tinggi dan daya tahan yang lama. Jenis lapis permukaan yang umum dipergunakan di Indonesia antara lain:

1. Lapisan bersifat non-struktural, berfungsi sebagai lapisan aus kedap air. Lapisan ini terdiri dari:

a. Burtu (laburan aspal satu lapis), merupakan lapis penutup yang terdiri atas lapisan aspal yang ditaburi dengan satu lapis agregat bergradasi seragam dengan tebal maksimum 2 cm.

b. Burda (laburan aspal dua lapis), merupakan lapis penutup yang terdiri atas lapisan aspal ditaburi agregat yang dikerjakan dua kali secara berurutan dengan tebal padat maksimum 3,5 cm.

c. Latasir (lapis tipis aspal pasir), merupakan lapis penutup yang terdiri atas lapisan aspal dan pasir alam bergradasi menerus dicampur, dihampar dan dipadatkan pada suhu tertentu dengan tebal padat 1-2 cm.

d. Buras (laburan aspal), merupakan lapis penutup terdiri atas lapisan aspal taburan pasir dengan ukuran butir maksimum 3/8 inci.

7 f. Lataston (lapis tipis aspal beton), dikenal dengan nama Hot Rolled Sheet (HRS), merupakan lapisan penutup yang terdiri atas campuran antara agregat bergradasi timpang, mineral pengisi (filler) dan aspal keras dengan perbandingan tertentu, yang dicampur dan dipadatkan dalam keadaan panas. Lapis ini memiliki tebal padat antara 2,5-3 cm.

Walaupun jenis lapisan permukaan di atas bersifat non-struktural, lapisan permukaan tersebut dapat menambah daya tahan perkerasan terhadap penurunan mutu, sehingga secara keseluruhan dapat menambah masa pelayanan dari konstruksi perkerasan. Jenis perkerasan ini digunakan untuk pemeliharaan jalan. 2. Lapisan bersifat struktural, berfungsi sebagai lapisan yang menahan dan

menyebarkan beban roda. Lapisan ini terdiri dari:

a. Penetrasi macadam (lapen), merupakan lapis perkerasan yang terdiri atas agregat pokok dan agregat pengunci bergradasi terbuka dan seragam yang diikat oleh aspal dengan cara disemprotkan di atasnya dan dipadatkan lapis demi lapis. Di atas Lapen ini biasanya diberi laburan aspal dengan agregat penutup. Tebal satu lapis dapat bervariasi dari 4-10 cm.

b. Lasbutag merupakan suatu lapisan pada konstruksi jalan yang terdiri atas campuran antara agregat, asbuton dan bahan pelunak yang diaduk, dihampar dan dipadatkan secara dingin. Tebal padat tiap lapisannya antara 3-5 cm.

c. Laston (lapis tipis aspal beton), merupakan suatu lapisan pada konstruksi jalan yang terdiri atas campuran aspal keras dan agregat yang mempunyai gradasi menerus, dicampur, dihampar dan dipadatkan pada suhu tertentu. 2.1.1 Lapis Tipis Aspal Pasir (Latasir)

Latasir atau lapis tipis aspal pasir merupakan lapis penutup permukaan perkerasan yang terdiri atas agregat halus atau pasir atau campuran keduanya dan aspal keras yang dicampur, dihampar dan dipadatkan dalam keadaan panas pada temperatur tertentu.

8 memenuhi kebutuhan dalam pekerjaan pembangunan jalan. Menurut hasil revisi, latasir terdiri atas dua kelas: latasir kelas A atau SS-1 (Sand Sheet-1) dengan ukuran nominal butir agregat atau pasir 9,5 mm dan latasir kelas B atau SS-2 (Sand Sheet-2) dengan ukuran nominal butir agregat atau pasir 2,36 mm. Pada umumnya tebal nominal minimum untuk latasir kelas A dan latasir kelas B masing-masing 2,0 cm dan 1,5 cm dengan toleransi ± 2,0 mm. Latasir pada umumnya digunakan untuk perencanaan jalan dengan lalu lintas tidak terlalu tinggi (≤500.000 SST), tetapi dapat pula digunakan untuk pekerjaan pemeliharaan atau perbaikan sementara pada lalu lintas yang lebih tinggi.

2.1.1.1 Syarat Teknis Agregat pada Campuran Latasir

Adapun persyaratan agregat untuk campuran latasir adalah sebagai berikut: 1. Agregat kasar

a. Tertahan ayakan no. 4 (4,75 mm).

b. Mempunyai angularitas sesuai syarat. Angularitas agregat kasar didefinisikan sebagai persen terhadap berat jumlah agregat yang lebih besar dari 4,75 mm dengan muka bidang pecah satu atau lebih.

c. Agregat kasar untuk latasir kelas A dan B boleh dari kerikil yang bersih. d. Berat jenis (specific gravity) agregat kasar dan halus tidak boleh berbeda lebih

9 Tabel 2. 1 Ketentuan agregat kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap larutan

SNI 3407:2008 Maks. 12% natrium dan magnesium sulfat

Abrasi dengan mesin Campuran AC bergradasi

SNI 2417:2008

Maks. 30% Los Angeles1) Kasar

Semua jenis campuran

Maks. 40% aspal bergradasi lainnya

Kelekatan agregat terhadap aspal SNI 2439:2011 Min. 95%

Angularitas (kedalaman dari permukaan <10cm) DoT's 95/902) Pensylvania

Angularitas (kedalaman dari permukaan ≥ 10 cm) Test Method, 80/752) PTM No. 621

Partikel pipih dan lonjong ASTM D4791 Maks. 10%

Perbandingan 1:5

Material lolos ayakan no. 200 SNI 03-4142-1996 Maks. 1%

Sumber : Dep. PU (2010) Revisi 2 Catatan :

1)Abrasi dengan mesin Los Angeles dengan 100 putaran harus dilakukan untuk mengetahui

keseragaman mutu agregat dan nilai abrasi dengan 100 putaran yang diperoleh tidak boleh melampaui 20% dari nilai abrasi dengan 500 putaran

2) 95/90 menunjukkan bahwa 95% agregat kasar mempunyai muka bidang pecah satu atau lebih

dan 90% agregat kasar mempunyai muka bidang pecah dua atau lebih.

2. Agregat halus

a. Pasir atau hasil pengayakan batu pecah lolos ayakan no. 4 (4,75 mm).

b. Berat jenis (specific gravity) agregat kasar dan halus tidak boleh berbeda lebih dari 0,2

Tabel 2. 2 Ketentuan agregat halus

Pengujian Standar Nilai

Nilai setara pasir SNI 03-4428-1997 Min. 60%

Kadar lempung SNI 3423:2008 Maks. 1%

Angularitas (kedalaman dari permukaan <10cm) SNI 03-6877-2002 Min. 45 Angularitas (kedalaman dari permukaan ≥10cm) Min. 40

10 3. Bahan pengisi (filler)

a. Bahan pengisi yang ditambahkan terdiri atas debu kapur (limestone dust, Calcium Carbonate, CaCO3) atau debu kapur padam yang sesuai dengan AASHTO M303-89 (2006), semen atau mineral yang berasal dari asbuton yang sumbernya disetujui oleh Direksi Pekerjaan. Jika digunakan aspal modifikasi dari jenis asbuton yang diproses maka bahan pengisi yang ditambahkan haruslah berasal dari mineral yang diperoleh dari asbuton tersebut.

b. Bahan pengisi yang ditambahkan harus kering serta bebas dari gumpalan-gumpalan dan bila diuji dengan pengayakan sesuai SNI 03-1968-1990 harus mengandung bahan yang lolos ayakan no. 200 (75 mikron) tidak kurang dari 75% terhadap beratnya dan bersifat non plastis.

c. Kapur yang tidak terhidrasi atau terhidrasi sebagian dapat digunakan sebagai bahan pengisi yang ditambahkan dengan proporsi maksimum yang diijinkan adalah 1,0% dari berat total campuran beraspal. Kapur yang seluruhnya terhidrasi yang dihasilkan dari pabrik yang disetujui, dapat digunakan maksimum 2% terhadap berat total agregat.

2.1.1.2 Persyaratan Campuran Latasir

Gradasi campuran latasir harus memenuhi persyaratan dalam Tabel 2.3 Tabel 2. 3 Persyaratan gradasi campuran latasir kelas A dan latasir kelas B

No. Ukuran Ayakan % Berat Agregat yang Lolos terhadap

Ayakan (mm) Total Agregat dalam Campuran

Kelas A Kelas B

3/4" 19 100 100

1/2" 12,5

3/8" 9,5 90-100

No. 4 4,75

No. 8 2,36 75-100

No. 16 1,18

No. 30 0,6

No. 50 0,3

No. 100 0,15

No. 200 0,075 10-15 8-13

11 2.1.1.3 Persyaratan Sifat-sifat Latasir

Campuran latasir harus memenuhi persyaratan sesuai dengan Tabel 2.4 Tabel 2. 4 Persyaratan sifat-sifat campuran latasir kelas A dan latasir kelas B

Sifat-sifat Campuran Latasir

Kelas A & Kelas B

Penyerapan aspal (%) Maks. 2,0

Jumlah tumbukan per bidang 50

Rongga dalam campuran (%) Min. 3,0

Maks. 6,0

Rongga dalam agregat (%) Min. 20

Rongga terisi aspal (%) Min. 75

Stabilitas Marshall (kg) Min. 200

Pelelehan (mm) Min. 2

Maks. 3

Marshall Quotient (kg/mm) Min. 80

Stabilitas Marshall Sisa (%) setelah perendaman

selama 24 jam, 60oC Min. 90

Sumber: Dep. PU (2010) Revisi 2

2.2 Crumb Rubber

Crumb rubber adalah istilah yang biasanya digunakan untuk ban kendaraan bekas yang melalui proses penggilingan hingga berbentuk parutan. Crumb rubber biasanya diklasifikasikan menurut ukuran partikel. Cara mengukur besarnya butiran-butiran tersebut adalah dengan melewatkannya melalui ayakan. Ukuran ayakan yang biasa digunakan adalah mesh (Suhaemi, 2013). Satuan mesh menunjukkan banyaknya lubang setiap satu inci persegi (Sigmaaldrich, 2004).

12 Adapun beberapa fungsi crumb rubber yang biasa dijumpai (karetserbuk.wordpress, 2008) antara lain:

1. Sebagai bahan campuran rumput sintetis yang terdapat di lapangan bermain Adanya crumb rubber yang tersebar di antara rumput sintetis di lapangan bermain (antara lain lapangan futsal, lapangan bermain anak-anak dan lain-lain) memberikan tambahan bantalan dan sifat pegas/kelentingan yang disukai anak-anak atau para atlit. Crumb rubber tidak terpengaruh dengan cuaca karena sifatnya yang tidak menyerap air. Crumb rubber dapat kering dengan sangat cepat dan mengurangi debu dan lumpur, sehingga lapangan akan selalu siap setiap saat. Crumb rubber menjaga anak-anak atau para atlit tetap aman dan membantu mereka bermain lebih baik. Crumb rubber tidak beracun, bersih dan sangat ekonomis bisa dipakai dalam jangka waktu sangat lama, tersedia dalam berbagai ukuran, tidak akan membusuk, mengurangi kerumunan serangga dan tidak akan terbang karena angin atau hujan.

2. Sebagai bahan campuran pada sol sepatu

Tujuan utama pencampuran karet daur ulang pada sol sepatu adalah untuk menurunkan biaya produksi.

3. Sebagai bahan campuran pada adukan semen

Tujuannya adalah untuk mengembangkan bahan yang fleksibel saat aplikasi. 4. Sebagai bahan campuran pada tile grout (nat keramik)

Tujuannya adalah untuk membuat nat keramik yang fleksibel.

2.3 Perencanaan Campuran Aspal Panas

Perencanaan suatu campuran aspal panas (hot mix) dilaksanakan dengan mengacu kepada spesifikasi yang ditentukan. Dalam bahan ajar mata kuliah Perkerasan Jalan Jurusan Teknik Sipil Universitas Udayana (2012) dijelaskan beberapa tahapan yang harus dilaksanakan antara lain:

2.3.1 Pengujian Material

13 2.3.2 Penentuan Gradasi Agregat

Gradasi masing-masing jenis agregat (kasar, halus dan filler) mungkin saja ditentukan dalam spesifikasi suatu jenis campuran aspal panas. Demikian pula gradasi agregat gabungannya. Gradasi agregat gabungan bisa diperoleh dengan mencampur (blending) agregat kasar, halus dan filler. Teknik mencampur (blending) agregat dapat dilaksanakan secara analitis maupun secara grafis.

Perencanaan gradasi agregat untuk campuran aspal di laboratorium, bisa dilaksanakan tanpa memblending agregat, yaitu berdasarkan gradasi ideal (batas tengah) spesifikasi gradasi agregat gabungan yang ditentukan. Masing-masing ukuran butir agregat diperoleh dengan mengayak agregat sesuai ukuran ayakan yang ditentukan. Kemudian proporsi agregat dicari berdasarkan kumulatif persentase lolos gradasi ideal.

Selain itu, gradasi dapat juga ditentukan dengan menggunakan rumus modifikasi Kurva Fuller:

P= n n n n

D d F 075 , 0 ) 075 , 0 )( 100 (

+F (2.1)

Dimana:

P = % material lolos ayakan d (mm) D = diameter agregat maksimum (mm) F = % filler

n = nilai eksponensial yang mempengaruhi kecekungan garis gradasi 2.3.3 Estimasi Kadar Aspal Awal

Untuk menentukan kadar aspal awal terdapat beberapa formula pendekatan. Salah satunya adalah formula dari Depkimpraswil (2004):

Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (%FF) + K (2.2) dimana :

P b = % kadar aspal awal terhadap berat total campuran

%CA = % agregat kasar (coarse aggregate) terhadap berat total agregat %FA = % agregat halus (fine aggregate) terhadap berat total agregat %FF = % filler terhadap berat total agregat

K = Nilai konstanta kira-kira 0,5 sampai 1,0 untuk Laston dan 2,0

14 2.3.4 Pengukuran Volumetrik Sampel

Campuran beraspal panas pada dasarnya terdiri atas aspal dan agregat. Proporsi masing-masing bahan harus dirancang sedemikian rupa agar dihasilkan aspal beton yang dapat melayani lalu lintas dan tahan terhadap pengaruh lingkungan selama masa pelayanan. Ini berarti campuran beraspal harus:

1. Mengandung cukup kadar aspal agar awet.

2. Mempunyai stabilitas yang memadai untuk menahan beban lalu lintas.

3. Mengandung cukup rongga udara (VIM) agar tersedia ruangan yang cukup untuk menampung ekspansi aspal akibat pemadatan lanjutan oleh lalu lintas dan kenaikan temperatur udara tanpa mengalami bleeding atau deformasi plastis. 4. Rongga udara yang ada juga harus dibatasi untuk membatasi permeabilitas

campuran.

5. Mudah dilaksanakan sehingga campuran beraspal dapat dengan mudah dihampar dan dipadatkan sesuai dengan rencana dan memenuhi spesifikasi.

Dalam Pedoman Teknik No. 028/T/BM/1999, kinerja campuran beraspal ditentukan oleh volumetrik campuran (padat) yang terdiri atas:

1. Berat Jenis Bulk Agregat

Karena agregat total terdiri atas fraksi-fraksi agregat kasar, agregat halus dan bahan pengisi (filler) yang masing-masing mempunyai berat jenis yang berbeda maka berat jenis bulk (Gsb) agregat total dapat dihitung sebagai berikut:

G =PP + P … + P G +G + ⋯ +P GP

.

Keterangan:

= Berat jenis bulk total agregat

, , = Persentase masing-masing fraksi agregat , , = Berat jenis bulk masing-masing fraksi agregat

Berat jenis bulk bahan pengisi sulit ditentukan dengan teliti. Namun demikian, jika berat jenis semu (apparent) bahan pengisi dimasukkan, maka penyimpangan yang timbul dapat diabaikan.

2. Berat Jenis Efektif Agregat

Berat jenis efektif campuran (Gse), rongga dalam partikel agregat yang

15 G = P P + P … + P

G + PG + ⋯ + PG

.

Keterangan:

Gse = Berat jenis efektif agregat

, , = Presentase masing-masing fraksi agregat

, , = Berat jenis efektif masing-masing fraksi agregat 3. Berat Jenis Maksimum Campuran

Berat jenis maksimum campuran, Gmm pada masing-masing kadar aspal diperlukan untuk menghitung kadar rongga masing-masing kadar aspal. Ketelitian hasil uji terbaik adalah bila kadar aspal campuran mendekati kadar aspal optimum. Sebaiknya pengujian berat jenis maksimum dilakukan dengan benda uji sebanyak minimum dua buah (duplikat) atau tiga buah (triplikat). Selanjutnya Berat Jenis Maksimum (Gmm) campuran untuk masing-masing kadar aspal dapat dihitung

menggunakan berat jenis efektif (Gse) rata-rata sebagai berikut:

G = PP G GP

… … … .

Keterangan:

Gmm = Berat jenis maksimum campuran, rongga udara nol

Pmm = Persen berat total campuran (= 100)

Ps = Kadar agregat, persen terhadap berat total campuran

Pb = Kadar aspal, persen terhadap berat total campuran

Gse = Berat jenis efektif agregat

Gb = Berat jenis aspal

4. Penyerapan Aspal

Penyerapan aspal dinyatakan dalam persen terhadap berat agregat total, tidak terhadap berat campuran. Perhitungan penyerapan aspal (Pba) adalah sebagai berikut:

P = G − GG

.G G … … … .

Keterangan:

Pba = Penyerapan aspal, persen total agregat

Gsb = Berat jenis bulk agregat

Gse = Berat jenis efektif agregat

16 5. Kadar Aspal Efektif

Kadar aspal efektif (Pbe) campuran beraspal adalah kadar aspal total dikurangi

jumlah aspal yang terserap oleh partikel agregat. Kadar aspal efektif ini akan menyelimuti permukaan agregat bagian luar yang pada akhirnya akan menentukan kinerja perkerasan beraspal. Rumus kadar aspal efektif adalah:

P = P − P P … … … . . Keterangan:

Pbe = Kadar aspal efektif, persen total campuran

Pb = Kadar aspal, persen total campuran

Pba = Penyerapan aspal, persen total agregat

Ps = Kadar agregat, persen total campuran

6. Rongga di Antara Mineral Agregat (VMA)

Rongga di antara mineral agregat (VMA) adalah ruang di antara partikel agregat pada suatu perkerasan beraspal, termasuk rongga udara dan volume aspal efektif (tidak termasuk volume aspal yang diserap agregat). VMA dihitung berdasarkan Berat Jenis Bulk (Gsb) agregat dan dinyatakan sebagai persen volume Bulk campuran yang

dipadatkan. VMA dapat dihitung pula terhadap berat campuran total atau terhadap berat agregat total (lihat rumus 2.13). Perhitungan VMA terhadap campuran total adalah dengan rumus berikut:

a. Terhadap Berat Campuran Total

= −G xPG … . … … … . … .

Keterangan:

VMA = Rongga di antara mineral agregat, persen volume bulk Gsb = Berat jenis bulk agregat

Gmb = Berat jenis bulk campuran padat

Ps = Kadar agregat, persen total campuran

b. Terhadap Berat Agregat Total

= −GG x + P … … … . .

Keterangan:

17 Gmb = Berat jenis bulk campuran padat

Pb = Kadar aspal, persen total campuran

7. Rongga di Dalam Campuran (VIM)

Rongga udara dalam campuran (VIM) dalam campuran perkerasan beraspal terdiri atas ruang udara di antara partikel agregat yang terselimuti aspal. Volume rongga udara dalam persen dapat ditentukan dengan rumus berikut:

= − … … … . . .

Keterangan:

VIM = Rongga udara campuran, persen total campuran Gmb = Berat jenis bulk campuran padat

Gmm = Berat jenis maksimum campuran

8. Rongga Terisi Aspal

Ronggi terisi aspal (VFB) adalah persen rongga yang terdapat di antara partikel agregat (VMA) yang terisi oleh aspal, tidak termasuk aspal yang diserap

oleh agregat. Rumus VFB adalah sebagai berikut:

VFB = − VIM … … … . . . Keterangan:

VFB = Rongga terisi aspal, persen VMA

VMA = Rongga di antara mineral agregat, persen volume bulk. VIM = Rongga di dalam campuran, persen total campuran

Gambaran volumetrik campuran beraspal seperti yang ditunjukkan pada Gambar 2.2

18

2.3.5 Uji Stabilitas Marshall dan Flow

Kinerja campuran aspal dapat diperiksa dengan menggunakan alat pemeriksa Marshall. Pemeriksaan Marshall mengikuti prosedur RSNI M-01-2003. Pemeriksaan ini dimaksudkan untuk menentukan ketahanan (stabilitas) yang optimum dikaitkan dengan kategori lalu lintas (lalu lintas ringan, lalu lintas sedang, lalu lintas berat) terhadap kelelehan plastis (flow) dari campuran aspal dan agregat. Kelelehan plastis adalah keadaan perubahan bentuk suatu campuran yang terjadi akibat suatu beban sampai batas runtuh yang dinyatakan dalam mm atau 0,01 inci.

Alat Marshall merupakan alat tekan yang berbentuk silinder berdiameter 4 inci (10,2 cm) dan tinggi 2,5 inci (6,35 cm) serta dilengkapi dengan proving ring (cincin penguji) yang berkapasitas 22,2 KN dan flow meter. Proving ring dilengkapi dengan arloji pengukur yang berguna untuk mengukur nilai stabilitas campuran. Pembacaan arloji tekan ini dikalikan dengan hasil kalibrasi cincin penguji serta angka korelasi beban pada Tabel 2.6. Angka korelasi yang tidak tersedia pada tabel akan dicari dengan cara interpolasi. Di samping itu terdapat arloji kelelehan (flow meter) untuk mengukur kelelehan plastis (flow). Selanjutnya dari perhitungan diperoleh Rongga Di Antara Agregat (VMA), Rongga Dalam Campuran Beraspal (VIM), Rongga Terisi Aspal (VFB) dan Marshall Quotient.

VMA = Volume rongga di antara mineral agregat

Vmb = Volume bulk campuran padat

Vmm = Volume campuran padat tanpa rongga

VFB = Volume rongga terisi aspal VIM = Volume rongga dalam

campuran

Vb = Volume aspal Vba = Volume aspal yang

diserap agregat Vsb = Volume agregat

(berdasarkan berat jenis bulk)

19 Tabel 2. 5 Konversi pembacaan dial gauge stabilitas ke kN untuk alat uji tekan

Marshall model H-4454.100

kN

Pembacaan Dial Gauge Stabilitas

(0,0001")

kN

Pembacaan Dial Gauge Stabilitas

(0,0001")

0,000 0,6 2,222 52,1

0,089 2,6 2,311 54,1

0,178 4,7 2,4 56,2

0,267 6,8 2,489 58,3

0,356 8,8 2,578 60,3

0,444 10,9 2,667 62,4

0,533 12,9 2,756 64,5

0,622 15,0 2,845 66,5

0,711 17,0 2,934 68,6

0,800 19,1 3,023 70,7

0,889 21,2 3,111 72,7

0,978 23,2 3,2 74,8

1,067 25,3 3,289 76,9

1,156 27,3 3,378 78,9

1,245 29,4 3,467 81,0

1,333 31,5 3,556 83,1

1,422 33,5 3,645 85,1

1,511 35,6 3,734 87,2

1,600 37,6 3,823 89,3

1,689 39,7 3,911 91,3

1,778 41,8 4,000 93,4

1,867 43,8 4,089 95,5

1,956 45,9 4,178 97,5

2,045 48,0 4,267 99,6

2,134 50,0 4,356 101,7

20 Tabel 2.6 Rasio kolerasi stabilitas Marshall

Isi Benda Uji (cm²) Tebal Benda Uji (mm) Angka Koreksi

200–213 25,4 5,56

214-225 27,0 5,00

226-237 28,6 4,55

238-250 30,2 4,17

251-264 31,8 3,85

265-276 33,3 3,57

277-289 34,9 3,33

290-301 35,5 3,03

302-316 38,1 2,78

317-328 39,7 2,50

329-340 41,3 2,27

341-353 42,9 2,08

354-367 44,4 1,92

368-379 46,0 1,79

380-392 47,6 1,67

393-405 49,2 1,56

406-420 50,8 1,47

421-431 52,4 1,39

432-443 54,0 1,32

444–456 55,6 1,25

457–470 57,2 1,19

471–482 58,7 1,14

483–495 60,3 1,09

496–508 61,9 1,04

509–522 63,5 1,00

523–535 65,1 0,96

536–546 66,7 0,93

547–559 68,3 0,89

560–573 69,9 0,86

574–585 71,4 0,83

586–598 73,0 0,81

599–610 74,6 0,78

611–625 76,2 0,76

Sumber: Pusjatan-Balitbang PU (2003)

2.3.6 Penentuan Kadar Aspal Optimum

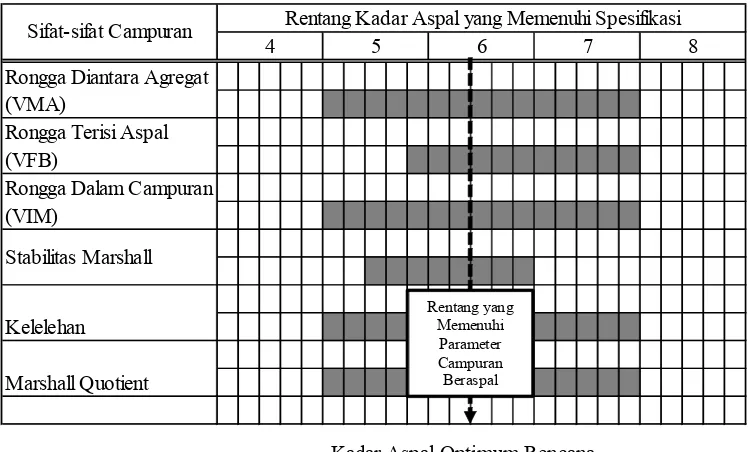

21 Gambar 2.3 Contoh penentuan kadar aspal optimum (KAO)

Sumber: Pusjatan-Balitbang PU (1989)

2.3.7 Pengujian Stabilitas Marshall Sisa

Pada Spesifikasi Departemen Permukiman dan Prasarana Wilayah untuk mengevaluasi keawetan campuran adalah pengujian Marshall perendaman di dalam air pada suhu 60oC selama 24 jam. Perbandingan stabilitas yang direndam dengan stabilitas

standar, dinyatakan sebagai persen dan disebut Indeks Stabilitas Sisa dan dihitung sebagai berikut :

IRS =MSS xMSI . Keterangan:

IRS = Indeks of Retained Strength

MSI = Stabilitas Marshall kondisi setelah direndam selama 24 jam dengan suhu 60ºC

MSS = Stabilitas Marshall kondisi standar (direndam selama 30-40 menit pada suhu 60ºC)

2.4 Hasil Kajian Penelitian yang Menggunakan Karet Ban

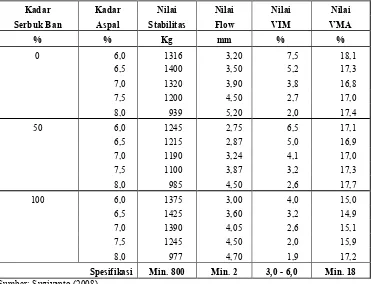

Salah satu penelitian yang menggunakan serbuk ban bekas adalah penelitian yang dilakukan oleh Sugiyanto (2008), dengan judul Kajian Karakteristik Campuran Hot Rolled Asphalt Akibat Penambahan Limbah Serbuk Ban Bekas. Tujuan dari

Rongga Diantara Agregat (VMA)

Rongga Terisi Aspal (VFB)

Rongga Dalam Campuran (VIM)

Kelelehan

Marshall Quotient

7 8

Rentang Kadar Aspal yang Memenuhi Spesifikasi Sifat-sifat Campuran

Stabilitas Marshall

4 5 6

Rentang yang Memenuhi Parameter Campuran Beraspal

22 penelitian ini adalah untuk menganalis karakteristik campuran Hot Rolled Asphalt yang mengandung butiran atau serbuk ban bekas dan membandingkan dengan campuran beraspal tanpa serbuk ban bekas. Ketentuan pada penelitian ini adalah kadar serbuk ban bekas yang digunakan sebagai pengganti agregat pada fraksi no. 50 dalam penelitian adalah 0%, 50% dan 100%. Hasil penelitian oleh Sugiyanto ini dapat dilihat pada Tabel 2.7

Tabel 2.7 Hasil pengujian campuran Hot Rolled Asphalt akibat penambahan limbah serbuk ban bekas

Kadar Kadar Nilai Nilai Nilai Nilai

Serbuk Ban Aspal Stabilitas Flow VIM VMA

% % Kg mm % %

0 6,0 1316 3,20 7,5 18,1 6,5 1400 3,50 5,2 17,3 7,0 1320 3,90 3,8 16,8 7,5 1200 4,50 2,7 17,0 8,0 939 5,20 2,0 17,4 50 6,0 1245 2,75 6,5 17,1 6,5 1215 2,87 5,0 16,9 7,0 1190 3,24 4,1 17,0 7,5 1100 3,87 3,2 17,3 8,0 985 4,50 2,6 17,7 100 6,0 1375 3,00 4,0 15,0 6,5 1425 3,60 3,2 14,9 7,0 1390 4,05 2,6 15,1 7,5 1245 4,50 2,0 15,9 8,0 977 4,70 1,9 17,2

Spesifikasi Min. 800 Min. 2 3,0 - 6,0 Min. 18

Sumber: Sugiyanto (2008)

Dari Tabel 2.7 dapat dilihat nilai stabilitas maksimum campuran tanpa serbuk ban bekas sebesar 1400 kg, campuran dengan 50% serbuk ban bekas sebesar 1245 kg dan untuk campuran dengan 100% serbuk ban bekas sebesar 1425 kg.

[image:31.612.121.492.223.507.2]23 campuran WC untuk lalu lintas berat. Hasil pengujian Marshall campuran HRS-WC dengan berbagai variasi kadar aspal tersebut dapat dilihat pada Tabel 2.8.

Tabel 2.8 Hasil pengujian Marshall campuran HRS-WC dengan berbagai variasi kadar aspal

No Karakteristik Syarat Variasi Kadar Aspal (%) Pengujian Marshall

6,00 6,50 7,00 7,50 8,00

1 Berat volume (gr/cc) - 2248 2259 2283 2296 2344 2 VMA (%) ≥ 18 18,61 18,63 18,23 18,18 16,95

3 VIM (%) 3-6 7,55 6,44 4,83 3,61 0,97

4 Stabilitas (kg) ≥ 800 1466 1581 1613 1400 1345 5 Flow (mm) ≥ 2 2,78 3,2 3,35 3,42 4,18 6 MQ (kg/mm) ≥ 200 531,63 493,8 482,96 410,59 321,86 Sumber: Darunifah (2007)

Berdasarkan hasil pengujian pada Tabel 2.8, Kadar aspal optimum (KAO) yang diperoleh adalah sebesar 7,1%. Untuk pengujian berikutnya dilakukan pada beberapa kadar aspal optimum (KAO) dengan variasi kadar karet vulkanisir di dalamnya, yaitu 0%, 1%, 2%, 3%, 4% dan 5%. Pada pengujian ini dapat dibandingkan perubahan karakteristik campuran yang digunakan.

Tabel 2.9 Pengaruh variasi kadar karet terhadap nilai VMA

Variasi Syarat

(%) VMA

Kadar Aspal (%)

[image:32.612.120.394.570.689.2]Aspal + 0% karet ≥ 18 18,52 Aspal + 1% karet ≥ 18 17,51 Aspal + 2% karet ≥ 18 18,35 Aspal + 3% karet ≥ 18 18,70 Aspal + 4% karet ≥ 18 17,12 Aspal + 5% karet ≥ 18 16,69 Sumber: Darunifah (2007)

Tabel 2.10 Pengaruh variasi kadar karet terhadap nilai VIM

Variasi Syarat

(%) VIM

Kadar Aspal (%)

24 Tabel 2.11 Pengaruh variasi kadar karet terhadap nilai stabilitas

Variasi Syarat

(%) Stabilitas

Kadar Aspal (kg)

Aspal + 0% karet ≥ 800 1484 Aspal + 1% karet ≥ 800 1438 Aspal + 2% karet ≥ 800 1403 Aspal + 3% karet ≥ 800 1149 Aspal + 4% karet ≥ 800 1280 Aspal + 5% karet ≥ 800 1426 Sumber: Darunifah (2007)

Tabel 2.12 Pengaruh variasi kadar karet terhadap nilai flow

Variasi Syarat

(%) Flow

Kadar Aspal (mm)

Aspal + 0% karet ≥ 2 3,39 Aspal + 1% karet ≥ 2 3,13 Aspal + 2% karet ≥ 2 2,84 Aspal + 3% karet ≥ 2 3,19 Aspal + 4% karet ≥ 2 2,51 Aspal + 5% karet ≥ 2 2,70 Sumber: Darunifah (2007)

Tabel 2.13 Pengaruh variasi kadar karet terhadap nilai Marshall Quotient (MQ)

Variasi Syarat

(%) MQ

Kadar Aspal (kg/mm)

Aspal + 0% karet ≥ 200 459,47 Aspal + 1% karet ≥ 200 460,53 Aspal + 2% karet ≥ 200 503,24 Aspal + 3% karet ≥ 200 366,62 Aspal + 4% karet ≥ 200 512,44 Aspal + 5% karet ≥ 200 532,62 Sumber: Darunifah (2007)

25

BAB III

METODE PENELITIAN 3.1 Umum

Sebelum melakukan suatu penelitian, perlu disusun suatu rencana kerja terlebih dahulu. Di dalam susunan rencana kerja tersebut, terdapat metode-metode yang nantinya dapat mendekatkan dengan tujuan yang ingin dicapai, sehingga tidak menyimpang dari tujuan semula.

Metode yang digunakan meliputi studi literatur mengenai teknologi bahan khususnya campuran latasir kelas A dan penelitian terhadap karakteristik campuran yang menggunakan crumb rubber atau parutan karet ban bekas.

3.2 Lokasi Penelitian

Penelitian diadakan di Laboratorium Jalan Raya Jurusan Teknik Sipil, Fakultas Teknik, Universitas Udayana yang berlokasi di Jurusan Teknik Sipil, Universitas Udayana, Bukit, Jimbaran.

3.3 Bahan dan Alat

Penelitian ini dilakukan terhadap material pembentuk campuran latasir kelas A berupa agregat kasar, agregat halus dan filler dengan crumb rubber 40 mesh sebagai substitusi sebagian agregat halus.

3.3.1 Bahan

Bahan yang digunakan dalam campuran latasir kelas A adalah sebagai berikut: 1. Agregat alam terdiri atas agregat kasar, sebagian agregat halus dan filler abu

batu yang diperoleh dari Asphalt Mixing Plant PT Tunas Jaya Sanur, Desa Sebudi, Kabupaten Karangasem.

2. Crumb rubber 40 mesh atau karet ban bekas yang mengalami proses penggilingan dan lolos ayakan no. 40 (0,425 mm) serta tertahan ayakan no. 50 (0,30 mm) yang diperoleh dari distributor pengolahan karet ban bekas di Sarirogo, Kabupaten Sidoarjo, Jawa Timur.

26

3.3.2 Alat

Semua alat yang diperlukan dalam penelitian ini merupakan alat-alat di Laboratorium Jalan Raya Jurusan Teknik Sipil, Fakultas Teknik, Universitas Udayana, Bukit, Jimbaran, Badung.

3.3.3 Jumlah Benda Uji

Pada penelitian ini benda uji yang dibuat adalah benda uji dengan ukuran standar yaitu diameter 101,6 mm (4 inci), tinggi 76,2 mm (3 inci). Total benda uji yang diperlukan dalam penelitian ini adalah 36 buah sampel, dengan rincian 15 sampel untuk mencari Kadar Aspal Optimum (KAO), 3 sampel untuk pengujian stabilitas sisa, 9 sampel untuk campuran latasir kelas A dengan crumb rubber, 6 sampel untuk campuran latasir kelas A dengan crumb rubber 40 mesh dengan kadar aspal yang dikurangi, dan 3 sampel untuk pengujian stabilitas sisa pada kadar aspal terendah. Semua benda uji yang telah dibuat dalam penelitian ini akan melalui pengujian Marshall dan pengukuran volumetrik.

3.4 Bagan Alir Penelitian

Sebelum melakukan penelitian, yang perlu dilakukan adalah membuat urutan atau prosedur kerja yang akan dilakukan. Prosedur kerja berfungsi sebagai pemandu dalam melakukan penelitian sehingga tidak ada tahapan yang terlewat.

Langkah pertama yang akan dilakukan pada penelitian ini adalah persiapan material, seperti agregat kasar (kerikil), agregat halus (pasir) dan filler, aspal penetrasi 60/70 dan bahan pengganti agregat yaitu crumb rubber 40 mesh. Langkah selanjutnya adalah melakukan pemeriksaan dan proporsi agregat untuk memperoleh agregat yang memenuhi spesifikasi latasir kelas A. Untuk aspal dilakukan pengujian sesuai spesifikasi aspal penetrasi 60/70. Untuk bahan pengganti agregat (crumb rubber 40

29

3.5 Langkah-langkah Penelitian 3.5.1 Persiapan Material

Material yang disiapkan adalah agregat standar (agregat kasar, halus, filler),

crumb rubber 40 mesh dan aspal pertamina penetrasi 60/70.

3.5.2 Pemeriksaan Material

Pada penelitian ini dilakukan pemeriksaan agregat, aspal serta crumb rubber 40

mesh terlebih dahulu yang dilakukan berdasarkan SNI. Pemeriksaan yang dilakukan meliputi: pemeriksaan berat jenis dan penyerapan agregat, pemeriksaan angularitas, kadar lumpur, soundness test, keausan agregat, kelekatan agregat terhadap aspal, sand equivalent, penetrasi aspal, titik nyala dan titik bakar, titik lembek, berat jenis aspal, daktilitas, kehilangan berat aspal serta berat jenis dan temperatur lembek crumb rubber

40 mesh.

3.5.3 Penentuan Gradasi Pilihan

[image:38.612.122.462.365.555.2]Mengacu pada spesifikasi gradasi latasir kelas A pada Gambar 3.2, maka dibuat grafik gradasi pilihan sebagai berikut:

Gambar 3. 2 Grafik gradasi pilihan

3.5.4 Proporsi dan Kebutuhan Material

Berdasarkan gradasi pilihan campuran agregat yang mengacu pada spesifikasi gradasi agregat untuk campuran latasir kelas A seperti yang tertera pada Gambar 3.2, maka proporsi rencana campuran agregat yang digunakan adalah seperti pada Tabel 3.3 dan 3.5.

. .

%

B

er

at

A

gr

eg

at

y

a

g

Lo

lo

s

Ukura Sari ga gradasi pilihan

30 Tabel 3. 1 Gradasi agregat pilihan

No. Ukuran Ayakan % Berat Agregat yang Lolos

Ayakan (mm) Batas Batas Batas Tengah % Tertahan Atas Bawah (Gradasi Pilihan)

3/4" 19 100 100 100

-1/2" 12,5 97 3

3/8" 9,5 100 90 94 3

no. 4 4,75 85 9

no. 8 2,36 70 15

no. 16 1,18 53 17

no. 30 0,6 35 18

no. 50 0,30 21 14

no. 100 0,15 14 7

no. 200 0,075 15 10 11 3

Talam 11

Jumlah 100

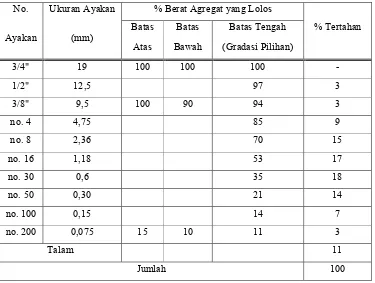

Proporsi agregat yang didapat dalam gradasi pilihan tersebut adalah agregat kasar (tertahan ayakan 4,75 mm) sebanyak 15%, agregat halus (lolos ayakan 4,75 mm tertahan ayakan 0,075 mm) sebanyak 74% dan filler sebanyak 11%. Ketiga proporsi agregat tersebut yang nantinya akan digunakan dalam penelitian ini.

Nilai variasi kadar aspal rencana dalam campuran diperoleh berdasarkan persentase penggunaan agregat kasar, agregat halus dan filler dengan menggunakan Persamaan 2.6

Adapun perhitungannya sebagai berikut:

Pb = 0,035 (%CA) + 0,045 (%FA) + 0,18 (%FF) + k k antara 1,0 – 2,5 untuk latasir dan diambil nilai k = 2 Maka:

Pb = 0,035 (15) + 0,045 (74) + 0,18 (11) + 2 = 7,8% ≈ 8,0% (dibulatkan ke 0,5% terdekat)

Maka didapat kadar aspal rencana sebesar 8,0% dari berat total campuran.

31 Tabel 3. 2 Konversi proporsi material

Material

% terhadap

Faktor Pengali

% terhadap berat total

agregat

berat total campuran

1 2 3 = (100-d)/100 4=(2*3)

Agregat Kasar (a) 15 0,92 13,80

Agregat Halus (b) 74 0,92 68,08

Filler (c) 11 0,92 10,12

Kadar Aspal Rencana (d) - - 8

Total 100 100

Persentase terhadap berat total campuran akan berubah sesuai dengan variasi persentase kadar aspalnya, misalnya: (7, 7,5, 8, 8,5, 9)% terhadap berat total campuran. Contoh pada Tabel 3.2 di atas didasarkan atas persentase kadar aspal awal 8%, di mana jumlah agregatnya 92 %.

Maka berat aspal yang diperlukan untuk satu sampel adalah: (8/92) x 1200gr = 104,35 gr

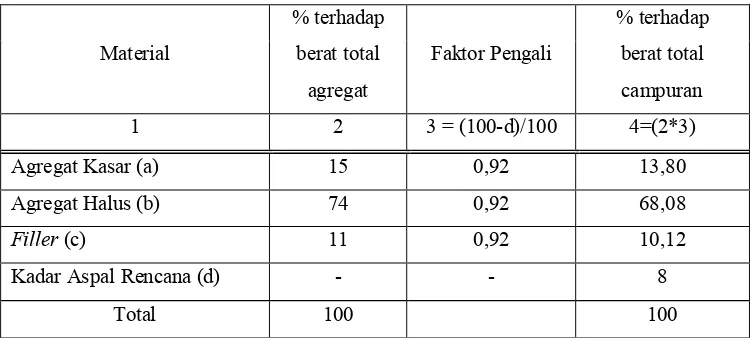

32 Tabel 3. 3 Kebutuhan material untuk 1, 2 dan 3 buah sampel

Material Ayakan (mm) Proporsi Tertahan (%)

1 sampel (gram)

2 sampel (gram)

3 sampel (gram)

Agregat Kasar

19 0 0 0 0

12,5 3 36 72 108

9,5 3 36 72 108

4,75 9 108 216 324

2,36 15 180 360 540

Agregat Halus

1,18 17 204 408 612

0,6 18 216 432 648

0,30 14 168 336 504

0,15 7 84 168 252

0,075 3 36 72 108

Filler lolos 0,075 11 132 264 396

Total 100 1200 2400 3600

Kebutuhan Aspal

7,00% 7,0/ (100-7,0) x berat agg 90,32 180,65 270,97 7,50% 7,5/ (100-7,5) x berat agg 97,30 194,59 291,89 8,00% 8,0/ (100-8,0) x berat agg 104,35 208,70 313,04 8,50% 8,5/ (100-8,5) x berat agg 111,48 222,95 334,43 9,00% 9,0/ (100-9,0) x berat agg 118,68 237,36 356,04

3.6 Pembuatan Benda Uji Campuran Beraspal Panas

1) Pencampuran benda uji

(1) Untuk setiap benda uji diperlukan agregat sebanyak ± 1200 gram sehingga menghasilkan tinggi benda uji kira-kira 63,5 mm ± 1,27 mm (2,5 ± 0,05) inci.

(2) Wadah pencampur dipanaskan kira-kira 28oC di atas temperatur

pencampuran aspal keras.

(3) Agregat yang telah dipanaskan dimasukkan ke dalam wadah pencampur. (4) Aspal dituangkan sebanyak yang dibutuhkan ke dalam agregat yang sudah

33 2) Pemadatan benda uji

(1) Perlengkapan cetakan benda uji serta bagian muka penumbuk dibersihkan dengan seksama dan dipanaskan sampai suhu antara 90oC - 150oC.

(2) Cetakan diletakkan di atas landasan pemadat dan ditahan dengan pemegang cetakan.

(3) Kertas saring atau kertas penghisap dengan ukuran diletakkan sesuai ukuran dasar cetakan.

(4) Seluruh campuran dimasukkan ke dalam cetakan, kemudian campuran ditusuk-tusuk dengan spatula yang telah dipanaskan sebanyak 15 kali di sekeliling pinggirannya dan 10 kali di bagian tengahnya.

(5) Kertas saring atau kertas penghisap diletakkan di atas permukaan benda uji dengan ukuran sesuai cetakan.

(6) Campuran dipadatkan dengan jumlah tumbukan (Kementrian PU, 2010): a. 75 kali tumbukan untuk campuran selain latasir

b. 50 kali tumbukan untuk campuran latasir atau Sand Sheet (SS)

(7) Pelat alas berikut leher sambung dilepas dari cetakan benda uji, kemudian cetakan yang berisi benda uji dibalikkan dan pasang kembali pelat alas berikut leher sambung pada cetakan yang dibalikkan tadi.

(8) Permukaan benda uji yang sudah dibalikkan tadi ditumbuk kembali dengan jumlah tumbukan yang sama sesuai dengan (6) dan (7).

(9) Sesudah dilakukan pemadatan campuran, pelat alas dilepaskan dan alat pengeluar dipasang pada permukaan ujung benda uji tersebut.

(10) Benda uji dikeluarkan dan diletakkan di atas permukaan yang rata dan diberi tanda pengenal serta biarkan selama kira-kira 24 jam pada temperatur ruang.

(11) Bila diperlukan untuk mendinginkan benda uji, dapat digunakan kipas angin.

3.7 Metode Pengujian Campuran Beraspal Panas dengan Alat Marshall

Lamanya waktu yang diperlukan dari diangkatnya benda uji dari penangas air sampai tercapainya beban maksimum saat pengujian tidak boleh melebihi 30 detik.

34 2) Benda uji dikeluarkan dari penangas air dan letakkan dalam bagian bawah alat

penekan uji Marshall.

3) Bagian atas alat penekan uji Marshall dipasang di atas benda uji dan diletakkan seluruhnya dalam mesin uji Marshall.

4) Arloji pengukur pelelehan dipasang pada kedudukannya di atas salah satu batang penuntun kemudian kedudukan jarum penunjuk diatur pada angka nol, sementara selubung tangkai arloji (sleeve) dipegang teguh pada bagian atas kepala penekan.

5) Sebelum pembebanan diberikan, kepala penekan beserta benda uji dinaikkan hingga menyentuh alas cincin penguji.

6) Jarum arloji tekan diatur pada kedudukan angka nol.

7) Pembebanan pada benda uji diberikan dengan kecepatan tetap sekitar 50,8 mm (2 in) per menit sampai pembebanan maksimum tercapai. Untuk pembebanan menurun seperti yang ditunjukkan oleh jarum arloji tekan, pembebanan maksimum (stabilitas) yang dicapai dicatat. Untuk benda uji dengan tebal tidak sama dengan 63,5 mm, beban harus dikoreksi dengan faktor pengali seperti diperlihatkan pada Tabel 2.5.

8) Nilai pelelehan (flow) yang ditunjukkan oleh jarum arloji pengukur pelelehan dicatat pada saat pembebanan maksimum tercapai.

3.8 Penentuan Kadar Aspal Optimum

Penentuan kadar aspal optimum ditentukan dengan merata-ratakan kadar aspal yang memberikan stabilitas maksimum serta karakteristik campuran lainnya seperti

flow, Marshall Quotient, VMA, VIM dan VFB. Kadar aspal optimum dapat ditentukan dengan menggunakan Metode Bar-chart seperti pada Gambar 2.3. Nilai kadar aspal optimum ditentukan sebagai nilai tengah dari rentang kadar aspal maksimum dan minimum yang memenuhi spesifikasi.

3.9 Metode Pengujian Stabilitas Sisa dengan Alat Marshall

35 pada metode ini adalah kadar aspal optimum. Untuk menghitung hasil pengujian digunakan Persamaan 2.16.

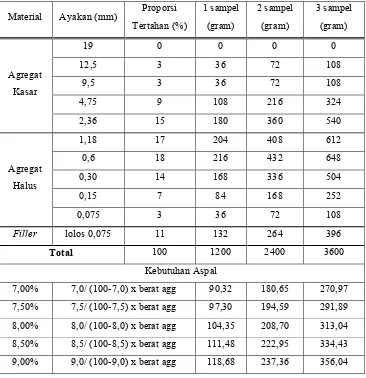

3.10 Penggantian Agregat Halus dengan Crumb Rubber 40 mesh

Sebagai pengganti sebagian dari agregat halus dipergunakan crumb rubber 40

[image:44.612.125.494.345.577.2]mesh dengan variasi 0%, 50% dan 100% terhadap berat total agregat halus lolos ayakan no. 40 (0,425 mm) dan tertahan ayakan no. 50 (0,30 mm), dengan substitusi berdasarkan volume. Berat total agregat halus lolos ayakan no. 40 (0,425 mm) dan tertahan ayakan no. 50 (0,30 mm) yang diperlukan diperoleh dari grafik gradasi pilihan (Gambar 3.2) yang diplot seperti Gambar 3.3. Dari grafik tersebut diperoleh persentase agregat halus yang lolos ayakan no. 40 (0,425 mm) sebesar 27%. Penggantian sebagian agregat halus dengan crumb rubber 40 mesh dilakukan pada kadar aspal optimum, dengan substitusi berdasarkan volume. Proporsi kebutuhan material agregat disajikan pada Tabel 3.5.

Gambar 3.3 Grafik gradasi agregat lolos ayakan no. 40 tertahan ayakan no. 50

3.10.1 Perhitungan untuk Kadar Crumb Rubber 50% dan 100%

Dimisalkan berat total agregat adalah 1200 gr. Sesuai dengan Tabel 3.1 dan Grafik 3.3, persentase agregat halus lolos ayakan no. 40 (0,425 mm) dan tertahan ayakan no. 50 (0,30 mm) yang dibutuhkan untuk satu benda uji adalah (27-21)%. Jadi

. .

%

B

er

at

A

gr

eg

at

y

a

g

Lo

lo

s

Ukura Sari ga gradasi pilihan

batas atas batas bawah

36 berat agregat halus lolos ayakan no. 40 (0,425 mm) dan tertahan ayakan no. 50 (0,30 mm) yang dibutuhkan untuk satu benda uji [(27-21)% x 1200gr = 72 gr).

Diketahui : berat agregat halus (A) = 72 gr

SGagregat halus = 2,547 gr/cm3

SGcrumb rubber = 0,918 gr/cm3

Contoh perhitungan untuk variasi kandungan crumb rubber 50% Berat agregat yang diganti = % x A = % x = gr

Volume agregat yang diganti ( = = , = ,

Berat crumb rubber yang diperlukan = A2 x SGcrumb rubber

= 14,13 cm3 x 0,918 gr/cm3

37

Tabel 3. 4 Proporsi material dengan variasi kadar

crumb rubber

40

mesh

No. Saringan

Saringan

Ukuran

(mm)

% lolos

% tertahan

(Gradasi

Ideal)

Variasi 1

Variasi 2

Variasi 3

Crumb Rubber

0%

Agregat

Crumb Rubber

50%

Agregat

Crumb Rubber

100%

Agregat

3/4''

19

100

-

-

-

1/2''

12,5

97

3

3

3

3/8''

9,5

94

3

3

3

No. 4

4,75

85

9

9

9

No. 8

2,36

70

15

15

15

No. 16

1,18

53

17

17

17

No. 30

0,6

35

18

18

18

No. 40

0,425

27

8

8

8

No. 50

0,30

21

6

3

3

6

-

No. 100

0,15

14

7

7

7

No. 200

0,075

11

3

3

3

Talam

11

11

11

Jumlah

100

3

97

6

94

100

100

100

38

Tabel 3. 5 Kebutuhan agregat untuk benda uji

No. Ayakan

Ukuran Ayakan (mm)

Agregat