BAB II

MESIN THERMOFORMING

2.1. Mesin Thermoforming.

Mesin Thermoforming adalah proses pembentukan dimana lembaran plastik yang sudah mengalami proses pemanasan, plastic ini berubah strukturnya menjadi lunak dan lentur, yang kemudian dikenai proses pressure atau vacuum, yang sesuai dengan bentuk cetakannya. Thermoforming terdiri dari dua langkah utama, yaitu: pemanasan dan pembentukan. Proses pemanasan, biasanya menggunakan alat pemanas listrik (heater) yang ditempatkan pada satu sisi atau dua sisidari permukaan lembaran plastik. Jangkawaktu pemanasan untuk melelehkan lembaranplastik tergantung pada jenis plastik,ketebalannya, dan warna. Contoh produk yang diproses secara pembentukan termal adalah cup aqua. 1

Pressure thermoforming adalah proses pembentukan menggunakan tekanan positif (tiup) untuk memaksa plastik yang telah dipanaskan masuk kedalam rongga Berdasarkan proses pembentukanya dapat digolongkan dalam tiga kategori dasar yaitu:

a. Vacum thermoforming. b. Pressure thermoforming. c. Mechanical thermoforming.

a. Vacum thermoforming

Vacum thermoforming adalah proses pembentukan paling awal (dikembangkan pada tahun 1950-an), dimana tekanan negatif (hisap) digunakan untuk menarik suatu lembaran plastik yang telah dipanaskan kedalam suatu rongga cetakan (mold negatif).

b. Pressure thermoforming

Geza Gruenwald, Thermoforming: A plastic Processing Guide, Second Edition, 1998. Pada 01 juni 2016

cetakan. Proses ini disebut pressure thermoforming atau pembentukan dengan pukulan, urutan proses adalah serupa dengan yang sebelumnya, perbedaannya yaitu lembaran plastik diberi tekanan dari atas untuk masuk kedalam rongga cetakan. c. Mechanical thermoforming

Mechanical thermoforming adalah cetakan positif dalam penggunaannya berpasangan dengan cetakan negatif yang bersama-sama bergerak berlawanan arah menghantam lembaran plastik yang telah dipanaskan sehingga membentuk seperti kedua cetakan tersebut. Dalam metode mechanical thermoforming yang murni, tekanan udara (positif/tiup atau negatif/hisap) tidak digunakan sama sekali.

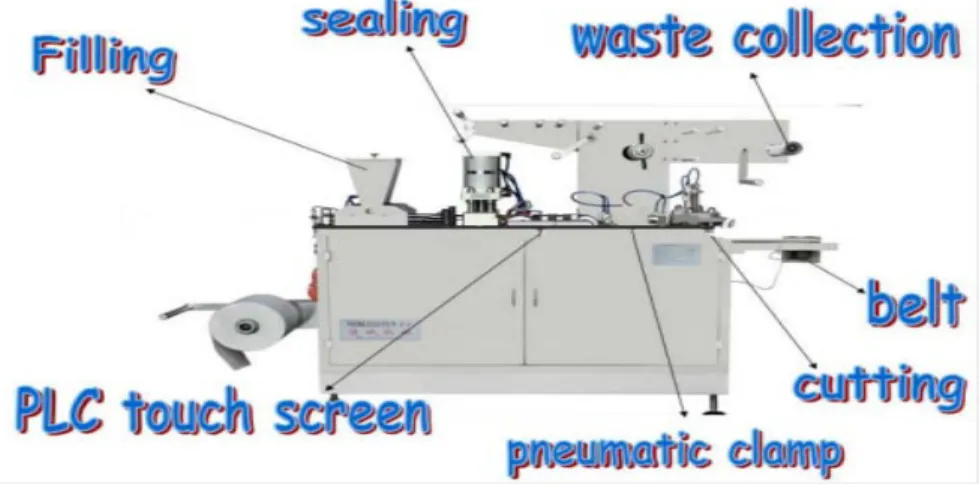

Berikur gambar bagian dari mesin thermoforming.

Gambar 2.1 Mesin Thermoforming

2.1.1. Cara Kerja Mesin Thermoforming.

Pertama kali lembaran thermoplastic di dalam rak thermoplastic diangkat menujusheet conveyor menggunakan sheet pick upmachine. Setelah lembaran telah berada di atassheet conveyor, sheet conveyor akanmengclamp lembaran tersebut ke dua tahappemanasan. kemudian siap masuk ke prosesforming. Lembaran mulai dicetak dengantekanan vacum yang sangat tinggi. Setelahproses pencetakan selesai maka hasil dari yangtadinya berupa lembaran berubah menjadiinnerliner.

2.1.2. Komponen - Komponen Utama Mesin Thermoforming.

Secara umum bagian-bagian utama dari sebuah Thermoforming adalah : 1. Unwinder Unit

Adalah mesin yang berfungsi untuk menguraikan flat sheet dengan tujuan meringankan beban rantai penarik sheet.

2. Karpet

Berfungsi untuk membersihkan dan mengikat debu yang ada pada flat sheet sebelum diproses menjadi cup.

3.Preheat Unit

Berfungsi untuk memanaskan pinggiran flat sheet, agar pada saat penarik rantai sheet menusuk flat sheet tidak keras, juga merawat ketajaman dan kekuatan rantai serta mengurangi banyaknya serbuk putih pada ujung rantai saat lepas dari flat sheet.

4.Haul Off Unit

Berfungsi sebagai pengatur jarak proses antar cup di setting sesuai dengan kebutuhan.

5.Regulator Air dan Kontrol Themperatur

Fungsi dari regulator air adalah untuk mengatur debit dan tekanan air pendingin mesin, sedangkan kontrol themperatur fungsinya untuk mengetahui derajat themperatur air yang sedang digunakan.

6.Oven Unit

Berfungsi untuk memanaskan flat sheet sebelum masuk ke mould unit. 7.Mould Unit

Berfungsi untuk mencetak dan memproses flat sheet hingga menjadi cup. Mould unit terdiri dari 2 komponen, yaitu Lower Mould dan Upper Mould.

8.Cam Unit

Berfungsi untuk menaikan dan menurunkan kerja mould unit dengan perantara ass centries dengan mengikuti alur cylinder cam.

9.Motor Vaccum Unit

Berfungsi untuk menghisap cup lewat bottom unit agar tetap diam setelah diproses untuk ditransfer ke cerobong atau corong.

10.Tabung Grease Unit

Berfun gsi untuk pelumasan muold dan cam unit secara otomatis dan didalamnya dikontrol oleh proximity.

11.Blower Unit

Blower adalah begian komponen mesin yang diujungnya terdapat nozzle dan bisa mengeluarkan angin karena dihubungkan dengan pipa saluran angin serta tekanannya dapat diubah sesuai dengan kebutuhan.

12.Hidrolic Cutting Unit

Unit pompa hidrolic yang fungsinya menggerakan block cutting untuk memotong flat sheet yang sudah diprosees menjadi cup di unit mould.

2.1.3 Bagian Pendukung Mesin Thermoforming

1. Bagian Movement

Bagian movement sepenuhnya diaturoleh PLC Siemens Simatic S5. Pada bagianmovent pertama kali operator menaruhlembaran thermoplastic pada sheet holderyang terbagi menjadi right holder dan leftholder. Masing-masing sheet holder dapatmenampung hingga 1000 lembaranthermoplastic.Ketika seluruh thermoplastic telahberada di dalam sheet holder seluruh pintuyang terdapat pada mesin thermoforming harusdalam keadaan tertutup jika tidak limit switchloader front and back door closed akanmendeteksi hal tersebut yang mengakibatkanmesin tidak aktif.

Saat pertama mesin diaktifkan, limitswitch lifter down akan aktif sehingga sheetpick up akan turun ke posisi thermoplastic.Ketika photo-electric cell mendeteksikeberadaan thermoplastic, electrovalve sheetpick up suckers vucuum akan aktif danmenyedot lembaran thermoplastic terataskemudian sheet pick up akan naik ke atasmembawa 1 lembar thermoplastic.Untuk mencegah terjadinyapengambialan ganda maka peran electrovalve.

Gambar 2.3Penyedotan lembaran oleh pneumatic 2. Bagian Heating

Bagian heting ini merupakan tempatPemanasan lembaran yang terdiri dari duaproses pemanasan yaitu first heating dansecond heating:

• First Heating / Pre-heating

Bagian pre-heating terdiri oleh dua plat pemanas yang posisinya diatur berlawanan (atas dan bawah) yangdikendalikan oleh Electrovalve. Pemanas yang digunakan berjenis ceramics infra-red. Padaplat pemanas bagian bawah secara otomatis akan naik mendekati lembaran thermoplastic. Tujuan dari naiknya plat pemanas bagian bawah adalah untuk meningkatkan kualitas pemanasan thermoplastic tersebut. Pada bagian pre-heating terjadi proses pemanasan lembaran thermoplastic. Pada bagian pre-heating terdapat limitswitch pre-heating fixed clamps open, yangberfungsi sebagai sensor untuk membuka fixedclamps pada sheet conveyor ketika lembaranthermoplastic telah berada pada posisi preheating.Kemudian terdapat limit switch preheatingdoor, sebagai sensor untuk mendeteksijika pintu bagian pre-heating masih terbuka.Jika pintu dalam keadaan terbuka proses preheatingtidak akan aktif.

• Second Heating

Pada proses second heating hampir sama dengan proses pre-heating. Namun pada second heating terjadi proses pemanasan lembaran thermoplastic sebesar 2000°c selama 25 detik. Setelah lembaran keluar dari proses ke-2, lembaran akan berbentuk lembek melengkung yang menandakan thermoplastic siap untuk di cetak pada forming area. tergantung kerakteristik cetakan, semakin rumit cetakan alur maka semakin lama juga proses vakumnya.

3. Inline Exstruder

Inline Exstruder adalah suatu teknik pemerosesan untuk mengubah material termoplastik berupabubuk atau butiran menjadi lelehan dan mendorong lelehan tersebut melalui die pada ujung akhir mesin. Ekstrusi ini merupakan suatu proses yang mengkombinasikan beberapa proses meliputipencampuran,pemasakan, penghancuran, pencetakan, dan pembentukan.

Gambar 2.4 Inline Exstruder 4. Roller Calender

Roller Calender adalah sebuah proses dimana lembaran – lembaran dari material thermoplastik dibuat dengan cara melewatkan polimer halus yang dipanaskan diantara tiga buah roll atau lebih. Biasanya roll untuk

pengerjaan lembaran ini terdiri dari 3 - 4roll utama. Susunan roll tersebut ada bermacam-macam yaitu susunan I,L,F, dan Z.

Gambar 2.5 Roller Calender 5. Stacking

Stacking adalah mesin yang berfungsi sebagai penggumpulan cup plastik yang telah di cetak. Pada proses forming dilakukan maka, cup plastik yang telah dicetak di lepaskan dari mould menggunakan ejector lalu di transfer menggunakan vacuum ke stacking untuk di kumpulkan pada jumlah cavity yang telah tersedia pada mesin lalu di stacking.

Gambar 2.6 Stacking 6. Crushing

Crushing merupakan proses daur ulang bahan material sheet yang tersisa setelah proses pencetakan dan di kirim melalui Minder Stacking. Setelah material sheet di daur ulang pada mesin crushing untuk dijadikan material bubuk kecil lalu akan di suplay dengan menggunakan blower menuju Auto Lowder untuk diolah kembali.

Gambar 2.7 Crushing

2.1.4 Cacat Yang Dihasilkan Mesin Thermoforming 1. Penyusutan

Penyusutan merupakan suatu kondisi penyimpangan pada setiap pembentukan plastik, harus selalu diperhitungkan adanya penyusutan material setelah material terbentuk. Hal ini disebabkan karena adanya perlakuan panas disertai dengan penekanan kemudian dihisap. Sehingga mengalami perubahan dimensi jika dibanding dengan ukuran pada mold, maka ukuran produknya akan berbeda, yaitu ukuran luar benda kerja akan lebih kecil dibanding dengan ukuran cetakan. Arah penyusutan material yang menuju ke sebuah titik referensi di dalam benda kerja itu dapat terlihat pada garis-garis yang terdapat pada spesimen, sehingga kita dapat mengamati arah penyusutan itu dengan lebih jelas. Bahwa garis-garis yang dibuat, arahnya selalu melengkung menuju titik pusat spesimen yang dijadikan sebagai referensi. Adapun faktor-faktor yang mempengaruhi terjadinya penyusutan antara lain adalah besarnya suhu dan tekanan.

2. Kerutan

Kerutan merupakan suatu proses penyimpangan pada proses thermoforming. Dimana ketika plastik dipanaskan dan mulai memuai, terbentuk diatas cetakan dan diberi gaya tekan maka terjadi garis-garis tebal seperti kerutan pada wajah orang

terlalu tinggi sehingga muai plastik melebihi muai yang diinginkan untuk dicetak sebuah mold. Adapun gaya tarik menarik antara partikel yang sama terjadi pada plastik yang telah dipanaskan lebih besar. Pada tekanan mold yang diberikan terlalu kecil sehingga plastik lebih cepat merekat dengan sisi plastik yang lain mengakibatkan terjadinya kerutan. Disamping itu, bentuk dan letak lubang dari mold yang didesain untuk proses mechanical thermoforming juga sangat berpengaruh.Letak lubang harus bisa mewakili permukaan-permukaan dari moldyang diinginkan. Apabila rancangan pada sebuah mold ini diabaikan, maka pada tekanan mold tidak merata yang akan mengakibatkan terjadinya kerutan pada permukaan yang tidak merata tersubut.

3. Cacat Datar

Cacat datar merupakan suatu proses penyusutan produk akibat perubahan fase cair menjadi fase padat. Kesalahan dalam pengambilan besarnya faktor penyusutan pada waktu desain moldakan mengakibatkan tidak sesuainya dimensi produk yang diharapkan. Perubahan dimensi pada benda dapat dipengaruhi oleh beberapa hal diantaranya shrinkage ataucooling. Cacat datar sering terjadi pada pembuatan kemasan plastik, karena plastik yang dipanasi dan dibentuk dengan pemuluran dibawah kemampuan muai dari plastik itu sendiri. Misalkan plastik tersebut dapat memuai sampai 10 cm tetapi hanya diulur sampai 7 cm maka untuk kemungkinan terjadi cacat datar sangat besar. Pengaruh bentuk cetakan yang terlalu longgar memberikan ruang bagi plastik yang telah dipanasi untuk memuai melebihi ukuran yang seharusnya. Maka hasil cetakan yang mestinya lurus menjadi sangat bengkok. Temperatur juga sangat berpengaruh terhadap terjadinya cacat datar pada suatu proses pembentukan plastik.

4. Sobek

Cacat ini terjadi karena plastik yang dipanaskan sangat mendekati suhu melting dari plastik itu sendiri, sehingga saat akan dibentuk plastik ini secara otomatis akan sobek, maka plastik akan rusak dan tidak dapat dicetak sesuai bentuk mold.