125

Optimasi Parameter Proses Resistance Spot

Welding pada Pengabungan Beda Material SPCC

Syahri Tua Pasaribu, Sukarman, Apang Djafar Shieddieque, Amri Abdulah, Rohman

Mechanical Engineering Department, STT WastukancanaJl. Cikopak No.53, Purwakarta, Jawa Barat, Indonesia sukarman@stt-wastukancana.ac.id

Abstrak

Makalah ini menyajikan ikhtisar optimasi parameter proses resistance spot welding menggunakan logam SPCC-SD (JIS 3141) beda ketebalan sehingga perlu ketepatan seting parameter resistance spot welding. Penelitian ini bertujuan untuk mendapatkan hasil uji tegangan tarik geser tertinggi dari kombinasi parameter resistance spot welding yang ditetapkan. Penelitian ini menggunakan metode Taguchi dengan menggunakan empat parameter dan tiga level eksperimen. Hasil uji tegangan tarik geser tertinggi sebesar 4,91 kN dan terendah adalah 4,12 kN. Hasil uji tarik geser tertinggi didapatkan pada kombinasi welding current 37 kA, welding time 6 cycles, holding time 15 cycles, dan squeeze time 22 cycles.

Kata kunci: resistance spot welding, metode Taguchi, tegangan tarik geser, kuat arus, waktu pengelasan .

Abstract

This paper presents an overview of optimization of the resistance spot welding process parameters using metal SPCC-SD (JIS 3141) thickness difference so it needs accuracy setting the resistance spot welding parameters. This study aims to obtain the results of the highest shear-tensile test results from a combination of parameters process of the resistance spot welding. This study uses the Taguchi method by using four Parameters and three levels of experimentation. The highest shear-stress test achieved was 4.91 kN while the lowest was 4.12 kN. The highest shear tensile test achieved were obtained at a combination of welding current 37 kA, welding time 6 cycles, holding time 15 cycles, and squeeze time 22 cycles.

Keywords: resistance spot welding, Taguchi method, tensile-shear test, welding current, welding time

I. P

ENDAHULUANResistant Spot Welding (RSW) merupakan salah satu teknik penyambungan logam yang paling banyak digunakan karena memiliki banyak kelebihan. Kelebihan pada teknik pengelasan ini diantaranya hasil sambungan lebih kuat, mudah diaplikasikan, tidak memerlukan filler, murah dan efisien [1]. Beberapa teknik pengelasan yang banyak digunakan saat ini diantaranya adalah Gas Metal Arc Welding (GMAW) dan RSW. Proses RWS adalah tehnik pengelasan logam dengan memberikan tahanan listrik sebagai sumber panas pada dua atau lebih permukaan logam yang menyebabkan pembentukan fusi di area pengelasan [2]. Pencairan logam pada di area pengelasan terbentuk akibat panas yang dihasilkan karena timbulnya hambatan kontak dari arus listrik. Penyambungan dilakukan dengan cara memberikan

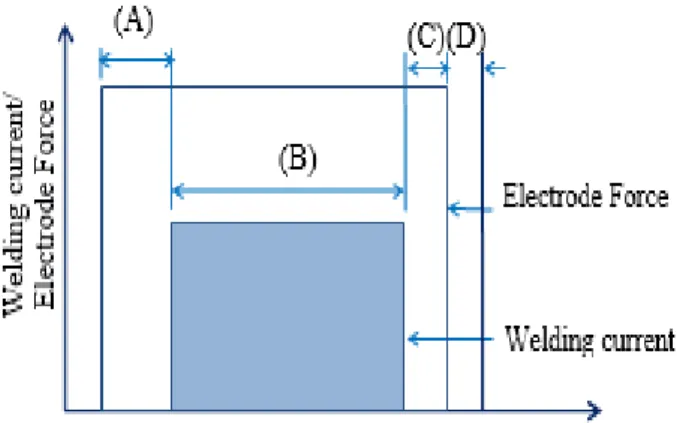

penekanan pada kedua permukaan pelat yang akan digabungkan. Proses penekanan plat dilakukan dengan menggunakan kedua elektroda sepanjang siklus RSW (sebelum, selama, dan setelah pemberian arus). Teknik pengelasan GMAW dan RSW umum di industry automotive, kontruksi jembatan dan bangunan, industri peralatan perkantoran dan rumah tangga [3]. Pada penyetingan parameters proses RSW, terdapat dua bagan skema pengelasan yaitu one-step dan double-steps. Pada pengujian ini menggunakan skema pengelasan ones-steps, gambar 1 [4].

126 Gambar 1. Skema pengelasan ones-steps

A - SQUEEZE TIME: Waktu jeda sebelum penerapan arus pengelasan atau waktu antara penerapan penekanan dan pengelasan.

B - HEAT OR WELD TIME: Siklus waktu pengelasan.

C - HOLD TIME: Waktu penahanan tekanan setelah pengelasan.

D - OFF TIME: Melepas logam dari elektroda Proses penekanan pada RWS bertujuan untuk mencegah deformasi pada permukaan sambungan dan dilakukan sampai setelah pemanasan. Ketika arus mengalir ke elektroda dan kedua permukaan logam menjadi panas. Panas terus mengingkat dan terjadi fusi pada kedua permukaan logam. Proses fusi terjadi ketika kedua permukaan logam yang saling menempel mencair akibat adanya resistensi listrik [5]. Skema proses RSW ditunjukan pada gambar 2 [6]:

Gambar 2. Skema proses resistance spot welding

Resistensi pengelasan terjadi saat arus mengalir di ujung elektroda dan potongan logam yang terpisah untuk digabung. Tahanan logam dasar terhadap aliran arus listrik berdampak pemanasan lokal pada sambungan, sehingga terjadi fusi antara kedua logam yang akan digabung.

Beberapa penelitian tentang spot welding yang sudah dilakukan diantaranya oleh Thakur dkk, 2014 [7]. Pada penelitian ini dilakukan optimasi parameter proses RWS dengan mengunakan material galvanized steel sheet. Penelitian ini menggunakan metode Taguchi dengan enam parameter dan tiga level percobaan. Percobaan menggukanan skema pengelasan two-steps dengan menggunakan parameter preheating current (kA), weld time (cycle), hold time (cycle), squeeze time (cycle), current (kA), dan pressure (MPa.). Analisis terhadap parameter proses RWS dilakukan menggunakan ANOVA. Dari hasil ekperimen diketahui bahwa parameter yang paling signifikan mempengaruhi kekuatan sambungan adalah welding current dan welding time, sementara itu parameter squeeze time dan hold time merupakan faktor yang kurang signifikan pengaruhnya.

Penelitian juga dilakukan oleh Safee dkk, 2015 [3]. Penelitian menggunakan material cold rolled low carbon steel CR3 (BIS 513-2008) beda ketebalan. Ketebalan plat yang digunakan pada pengujian ini adalah 0.8 dan 1.0 mm. Penelitian ini menggukanan metode Taguchi dengan 3 parameter dan 3 level ekperimen, 8 tingkat kebebasan L9

orthogonal array. Objective pada penelitian ini adalah untuk melihat parameter signifikan terhadap shear & direct tensile ttrength. Parameter paling signifikan mempengaruhi tensile shear strength adalah welding current (72.79%). Pada pengujian direct tensile strength juga dipengaruhi oleh welding current (74 %).

Penelitian lanjutan juga dilakukan oleh Vignesh dkk, 2017, yang melakukan optimasi parameter proses Resistance spot welding (RSW) dengan mengabungkan dua material berbeda yaitu 316L austenitic stainless steel dan 2205 duplex stainless steel [6]. Metode optimasi menggunakan metode Taguchi dengan menggunakan tiga parameter dan tiga level eksperimen. Parameter yang digunakan pada penelitian ini adalah welding current (kA), elektroda tip diameter (mm), dan heating (cycle). Parameter proses RWS yang signifikan dianalisa menggunakan Anova. Dari haasil ekperimen diketahui bahwa welding current merupakan parameter yang paling berpengaruh terhadap tensile shear test ikuti dengan heating cycle dan elektroda tip diameter.

127 Berbeda dengan tiga penelitian sebelumnya, optimasi parameter proses RWS pada penelitian ini menggunakan material SPCC-SD-SDJIS 314, beda ketebalan. Mterial yang akan digabungkan memiliki ketebalan 0.8 mm dan 1.4 mm. Metode yang digunakan dalam penelitian ini adalah metode eskperimental Taguchi dengan empat parameter optimasi. Parameter optimasi yang akan digunakan adalah welding current (kA), welding time (cycle), holding time (cycle) dan squeeze time (cycle). Penelitian ini menggunakan dua kombinasi level ekperimen yaitu 4 level untuk Parameter pertama dan 2 level untuk parameter 2 sampai 4. Penelitian ini bertujuan untuk mendapatkan hasil uji tegangan tarik geser (shear-tensile) tertinggi dari kombinasi parameter proses RWS. Peneltian ini mengabungkan plat SPCC-SD (JIS 3141) beda ketebalan

II.

M

ETODEP

ENELITIANA. Parameter Spot welding

Penelitian ini mengguanakan mesin spot welding dengan kapasitas daya 35 kVA dan menggunakan mekanisme pneumatic sebagai penekan electodanya. Tekanan elektroda dikontrol pada tekanan 3 MPa. Dengan diameter elektroda 5 mm maka gaya yang bekerja pada elektroda sebesar 60 N. Gaya penekan diberikan sepajang siklus spot welding. Gaya penekan pada ujung elektroda dihitung dengan persamaan berikut:

F= P. A (1)

Dimana, F adalah gaya (N), P adalah tekanan (N/m2) dan A dalah luas penampang (m2).

Parameter optimasi RWS dengan menggunakan 4 Parameter dan kombinasi level eksperimen tersaji pada tabel 1:

Tabel 1. Nilai parameter pada tiap level Code Welding parameters LEVEL

1 2 3 4 A Weld. Current (kA) 30 34 37 40 B Weld. Time (cycles) 4 6 - - C Hold time (cycles) 12 15 - - D Squeeze time (cycles) 20 22 - - Mesin spot welding yang digunakan ditunjukan pada gambar 3.

Gambar 3. Mesin RSW kapasitas 35 kVA

B. Matrik Ekperimen Taguchi

Pada peneltian ini menggunakan eksperimen Taguchi L16(4**1 2**12) Array. Dengan menggunakan program Minitab maka diperoleh matrik ekperimen pada tabel 2 berikut ini:

Tabel 2. Ekperimen Taguchi L16 (4**1 2**12) Trial no. Weld current (kA) Weld time (cycles) Hold time (cycles) Squeeze time (cycles) 1 1 1 1 1 2 1 1 1 1 3 1 2 2 2 4 1 2 2 2 5 2 1 1 2 6 2 1 1 2 7 2 2 2 1 8 2 2 2 1 9 3 1 2 1 10 3 1 2 1 11 3 2 1 2 12 3 2 1 2 13 4 1 2 2 14 4 1 2 2 15 4 2 1 1 16 4 2 1 1

C. Material dan Spesimen Uji

Penelitian ini mengabungkan dua bahan

dengan beda ketebalan 0.8 mm dan 1.4 mm.

Pengujian ini menggunakan plat SPCC-SD (JIS

3141).

Bahan ini merupakan plat lembaran yang banyak digunakan di industri manufaktur. Material128 SPCC-SD (JIS 3141) ekuivalen dengan standar ASTM A366-91 [8]. Komposisi kimia material yang akan digunakan dalam penelitian ini tersaji pada tabel berikut:

Tabel. 3. Chemical composition dalam % Parameters JIS 3141 Tic. 0.8 mm

CPW6629C Tic. 1.4 mm CPD4388A C 0.15 max. 0,0196 0,0792 Mn 0,05 max. 0,2040 1,317 P 0,04 max. 0,0010 0,0112 S 0,04 max. 0,0030 0,0046

Sedangkan sifat-sifat mekanik tersaji pada tabel berikut:

Tabel. 4. Mechanical properties and coating weight Parameters JIS 3141 Tic. 0.8 mm

CPW6629C Tic. 1.4 mm CPD4388A YP (N/mm2) 240 max. 229 224 TS (N/mm2) 270 min. 329 346 EL (%) 37 min. 46 42

Thickness = coating weight/ density, zinc density = 7,14 gr/ cm3

Pada tahap ini, lembaran plat SPCC-SD tebal 0.8 mm digabung dengan 1.4 mm melalui proses RWS. Dimen sample uji sesuai tabel 5. Metode penyambungan dibuat overlap sesuai dengan gambar 5.

Tabel 5. Dimensi specimen pengujian tensile-shear test

Posisi A B C D E

Dimensi (mm) 0.8 1,4 25 350 30 Penggabungan plat SPCC-SD ketebalan 0.8 dan 1.4 mm terlihat pada gambar 5.

Gambar 5. Spesimen pengujian RWS Selanjutnya specimen diindentifikasi dan diproses RWS sesuai dengan matrik pada tabel 1. Pembacaan matrik ekperimen Taguchi sesuai dengan tabel 2. Photo specimen setelah spot

welding tersaji pada gambar 6.

Diameter nugget minimum merupakan diameter terkecil yang disyaratkan agar pada saat dilakukan uji tensile shear, sambungan las titik mengalami model kegagalan pull-out. Kegagalan pull-out menunjukkan bahwa kekuatan sambungan lebih tinggi dibandingkan plat yang disambung. Jika diameter nugget pada sambungan las titik kecil dari diameter minimum maka sambungan akan mengalami model kegagalan interfacial karena kekuatan sambungan lebih lemah dibandingkan dengan kekuatan plat yang disambung [9] [10] [11]. Kegagalan mode interfacial jiga bisa disebabkan kurangnya fusi pengelasan (poor welding) [9]. Pada penelitian ini, semua sample memiliki ketebalan material 0.8 mm dan 1.4 mm. Diameter minimum nugget dapat dihitung berdasarkan ketebalan bahan terkecil dengan persamaan berikut [4] [10]:

√ (2)

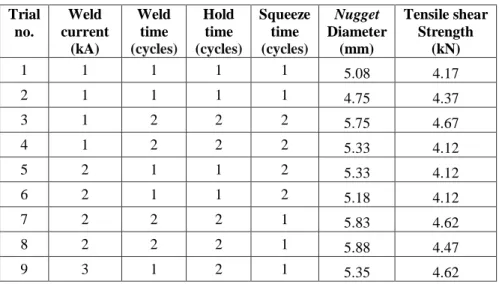

Dimana D adalah diameter nugget dalam mm dan t adalah ketebalan material dalam mm. Data diameter spot welding pada setiap iterasi tersaji pada tabel 6.

Tabel 6. Diameter nugget dan tegangan geser Trial no. Weld current (kA) Weld time (cycles) Hold time (cycles) Squeeze time (cycles) Nugget Diameter (mm) Tensile shear Strength (kN) 1 1 1 1 1 5.08 4.17 2 1 1 1 1 4.75 4.37 3 1 2 2 2 5.75 4.67 4 1 2 2 2 5.33 4.12 5 2 1 1 2 5.33 4.12 6 2 1 1 2 5.18 4.12 7 2 2 2 1 5.83 4.62 8 2 2 2 1 5.88 4.47 9 3 1 2 1 5.35 4.62

129 10 3 1 2 1 5.28 4.22 11 3 2 1 2 5.48 4.91 12 3 2 1 2 5.60 4.62 13 4 1 2 2 5.25 4.57 14 4 1 2 2 5.38 4.12 15 4 2 1 1 5.63 4.62 16 4 2 1 1 5.35 4.17

D. Uji Tarik Tegangan Geser

Uji tarik tegangan geser bertujuan untuk mengetahui gaya geser tertinggi dari kombinasi optimum yang dioptimasi. Pengujian dilakukan di laboratorium B4T Bandung. Pengujian menggacu pada standar JIS Z 2241, Method for Tensile Test for Metallic Material. Pengujian dilakukan dengan mearik sample uji dengan besaran gaya dan kecepatan tertentu. Proses dan skema pengujian ditunjukan pada gambar 6.

Gambar 6. Proses pengujian tensile-shear strength

Data uji tarik tegangan geser (tensile shear strength) proses spot welding untuk setiap iterasi disajikan pada tabel 6.

III.

H

ASIL DANP

EMBAHASANA. Weldability Bahan

Weldability merupakan kemampuan logam untuk dilas tanpa terjadi perubahan sifat secara signifikan. Setiap lasan mengandung tiga daerah berbeda-beda: (i) zona fusi atau weld nugget (WN), (ii) zona terpengaruh panas atau heat affected zone (HAZ), dan (iii) zona logam dasar atau base metal (BM) [4].

Ketebalan bahan yang digabungkan pada penelitian ini adalah 0.8 mm dan 1.4 mm. Perihitungan diameter menggunakan referensi plat 0.8 mm sehingga didapat minimum diameter sebesar √ √ .

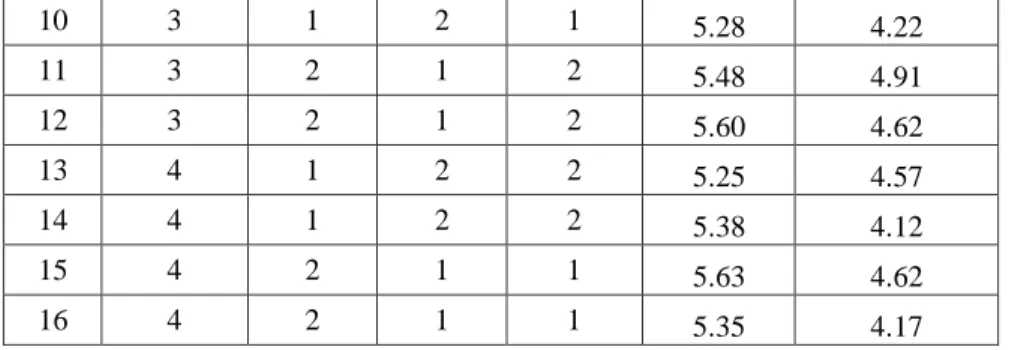

Berdasarkan hasil pengukuran diameter nugget didapatkan diameter pada pengujian ini memenuhi persayaratan minimum. Diameter nugget tertinggi didapatkan pada iterasi parameter nomor 8 yaitu diameter 5.88 mm dan diameter pada iterasi nomor 2 dengan diameter nugget 4.75 mm. Data pengukuran diameter nugget untuk 16 iterasi tersaji pada gambar 7.

130

Gambar 7. Grafik diameter nugget pada setiap iterasi

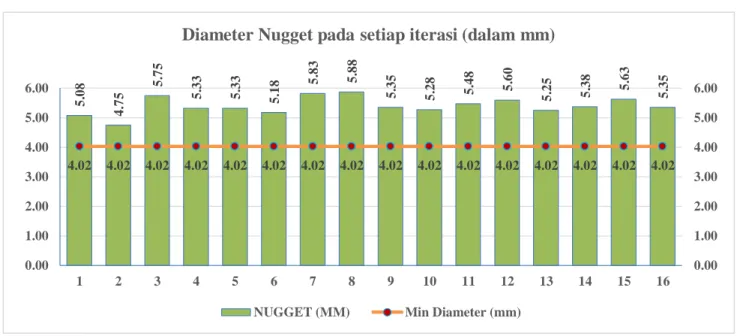

B. Maksimum Shear-tensile test

Target dari penelitian ini adalah nilai pengujian shear-tensile tertinggi pada mode kegagalan pull-out. Data pengujian ini menunjukan bahwa semua level untuk setiap parameter yang ditetapkan bisa digunakan untuk proses resistance spot welding. Dari data pengujian menunjukan bahwa semua sample yang digunakan mengalami kegagalan

pull-out dengan nilai shear-tensile tertinggi 4.91 kN dan didapatkan pada iterasi no. 11. Nilai shear-tensile terendah sebesar 4.11 kN pada iterasi no. 14. Data pengujian shear-tensile untuk semua iterasi pengujian tersaji pada gambar 8.

Gambar 8. Grafik shear-tensile, diameter dan kedalaman nugget

IV.

K

ESIMPULANPenelitian ini telah menghasilkan kombinasi

parameter RWS dengan nilai

shear-tensile tertinggi 4.91 kN yang dicapai pada kombinasi, weldingcurrent 37 kA. welding time 6 cycles, holding

time 15 cycles dan squeeze time 22 cycles.

Mode kegagalan yang terjadi pada semua

matrik kombinasi adalah mode pull-out. Untuk

mengetahui parameter yang optimum, akan

dilakukan

penelitian

lanjutan

dengan

menganalisa konsumsi energi terendah yang

5 .0 8 4 .7 5 5 .7 5 5 .3 3 5 .3 3 5 .1 8 5.8 3 5 .8 8 5 .3 5 5 .2 8 5 .4 8 5 .6 0 5 .2 5 5 .3 8 5 .6 3 5 .3 5 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 4.02 0.00 1.00 2.00 3.00 4.00 5.00 6.00 0.00 1.00 2.00 3.00 4.00 5.00 6.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Diameter Nugget pada setiap iterasi (dalam mm)

NUGGET (MM) Min Diameter (mm)

4.17 4.37 4.67 4.12 4.12 4.12 4.62 4.47 4.62 4.22 4.91 4.62 4.57 4.11 4.62 4.22 5.08 4.75 5.75 5.33 5.33 5.18 5.83 5.88 5.35 5.28 5.48 5.60 5.25 5.38 5.63 5.35 0.75 0.60 1.00 0.65 1.10 1.00 1.40 1.50 0.80 1.15 1.60 1.80 0.80 1.20 1.40 1.50 0.00 1.00 2.00 3.00 4.00 5.00 6.00 0.00 0.50 1.00 1.50 2.00 2.50 3.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Tensile sher-streght, Diameter & Kedalaman Nugget

Tensile shear strength

131

digunakan sampai didapatkan mode kegagalan

fracture.Penelitian selanjutnya akan dibahas

mengenai

parameter

yang

paling

mempengaruhi

target

penelitian

dengan

menggunakan software Minitab.

R

EFERENSI[1] M. P. Mubiayi, E. T. Akinlabi, and M. E. Makhatha, Current Trends in Friction Stir Welding (FSW) and Friction Stir Spot welding (FSSW), vol. 6. 2019.

[2] Miller, “Handbook for Resistance Spot welding. ,” 2010-4.

[3] S. Shafee, B. B. Naik, and K. Sammaiah, “Resistance Spot Weld Quality Characteristics Improvement By Taguchi Method,” Mater. Today Proc., vol. 2, no. 4–5, pp. 2595–2604, 2015. [4] H. C. Lin, C. A. Hsu, C. S. Lee, T. Y. Kuo, and S.

L. Jeng, “Effects of zinc layer thickness on resistance spot welding of galvanized mild steel,” J. Mater. Process. Tech., vol. 251, no. March 2017, pp. 205–213, 2018.

[5] P. Muthu, “Optimization of the Process Parameters of Resistance Spot welding of AISI 316l Sheets Using Taguchi Method,” Mech. Mech. Eng., vol. 23, no. 1, pp. 64–69, 2019. [6] K. Vignesh, A. E. Perumal, and P. Velmurugan,

“Optimization of resistance spot welding process parameters and microstructural examination for dissimilar welding of AISI 316L austenitic stainless steel and 2205 duplex stainless steel,” pp. 455–465, 2017.

[7] A. G. T. V. M. Nandedkar, “Optimization of the Resistance Spot welding Process of Galvanized Steel Sheet Using the Taguchi Method,” pp. 1171–1176, 2014.

[8] John E. Bringas, "Handbook of Comparative World Steel Standards". ASTM International.2002.

[9] A. H. Ertas and F. O. Sonmez, “Design optimization of spot-welded plates for maximum fatigue life.”

[10] R. E. Systems, “Fatigue behavior of spot welded joints in steel sheets,” 2010.

[11] V. Hugo, B. Hernandez, and N. Y. Zhou, “A study on heat affected zone softening in resistance spot welded dual phase steel by nanoindentation,” pp. 1638–1647, 2010.