BAB I

PENDAHULUAN

1.1 Umum

Perkerasan jalan raya adalah bagian jalan raya yang diperkeras dengan lapis konstruksi tertentu yang memiliki ketebalan, kekuatan, dan kekakuan, serta kestabilan tertentu agar mampu menyalurkan beban lalu lintas diatasnya ke tanah dasar secara aman dan nyaman tanpa terjadi kerusakan yang berarti.

Struktur perkerasan jalan sendiri terbagi menjadi tiga tipe, yaitu struktur perkerasan lentur, perkerasan kaku dan perkerasan komposit. Ketiga jenis perkerasan tersebut memiliki perbedaan baik dalam hal proses pembuatan kelas mutu dan spesifikasinya. Yang digunakan untuk lapis perkerasan adalah beton aspal.

1.2 Lapis Aspal Beton (LASTON)

Lapis aspal beton (laston) atau dapat disebut juga asphalt concrete

(AC) merupakan suatu lapisan pada konstruksi jalan yang terdiri dari campuran aspal keras dan agregat yang mempunya gradasi menerus, dicampur, dihampar, dan dipadatkan pada suhu tertentu. asphalt concrete

cocok untuk jalan yang dilalaui kendaraan berat dan biasa digunakan untuk lapis permukaan perkerasan.

Fungsi Laston antara lain :

a) Sebagai pendukung beban lalu lintas b) Sebagai pelindung konstruksi dibawahnya c) Sebagai lapisan aus

Sifat-sifat laston adalah sebagai berikut : a) Kedap air

b) Tahan terhadap keausan akibat lalu lintas c) Mempunyai nilai structural

d) Mempunyai nilai stabilitas yang tinggi

bahan-bahan penyusun laston tersebut, dimulai dari sifat materialnya hingga pengujian yang perlu dilakukan.

1.2.1.1 Aspal

Dalam perkerasan jalan terutama untuk perkerasan lentur, material aspal adalah material yang sangat penting sebagai pengikat antar agregat. Aspal atau bitumen merupakan material yang berwarna hitam kecoklatan yang bersifat viskoelastis sehingga akan melunak dan mencair bila terdapat cukup pemanasan dan sebaliknya. Sifat viskoelastis inilah yang membuat aspal dapat menyelimuti dan menahan agregat tetap pada tempatnya selama proses produksi dan masa pelayanannya.

Persyaratan aspal sendiri adalah aspal yang berasal dari minyak bumi, mempunyai sifat sejenis dengan kadar parafine

dalam aspal tidak melebihi 2 %, tidak mengandung air dan tidak berbusa jika dipanaskan sampai suhu 75 derajat celsius.

1.2.1.1.1 Jenis Aspal

Aspal terbagi menjadi 2 tipe, yaitu aspal buatan dan aspal alam.

a) Aspal Alam (Asbuton)

Langsung tersedia di alam, jika di Indonesia dapat diperoleh disumber terbesarnya yaitu di Pulau Buton.

Sifat asbuton sangat dipengaruhi oleh suhu, yang mana jika suhu semakin meningkat maka aspal akan semakin cepat mencapai plastis. Selain itu sifat asbuton pun dipengaruhi oleh bahan pelarut, yang jika asbuton diresapi oleh

flux oil (bahan perangsang) maka asbuton akan menjadi lembek.

Klasifikasi

Asbuton 30 → kadar aspal 27,5-32,5 % Penggunaan

Sebagai lapis permukaan pada jalan dengan volume lalu lintas 200-1500 kendaraan perhari.

b) Aspal Buatan

Merupakan hasil akhir dari penyaringan minyak (biasanya aspal + parafine)

Klasifikasi aspal buatan : a. Aspal cair

b. Aspal Emulsi

c. Aspal Semen (Asphalt Cement/AC)

Untuk asphalt cement sendiri terdiri dari beberapa tipe yaitu: bercuaca dingin atau berlalulintas redah.

Oleh karena aspal merupakan material yang penting, maka diperlukan adanya pengujian untuk mengetahui apakah aspal tersebut memenuhi spesifikasi atau tidak. Pengujian pertama yang dilakukan adalah penetrasi. Hal ini karena mutu aspal ditentukan oleh angka penetrasinya.

Tabel 1.1 Spesifikasi Semen Aspal untuk Campuran Beton Aspal tipe AC

Tabel 1.1 Spesifikasi Semen Aspal untuk Campuran Beton Aspal tipe AC Daktilitas aspal hasil

Sumber: Departemen Permukiman dan Prasarana Wilayah – Direktorat Jendral Prasarana Wilayah. (2002).

tersebut harus memenuhi spesifikasi yang telah tercantum diatas.

1.2.1.1.2 Pengujian Terhadap Aspal

Adapun macam-macam pengujian aspal, di antaranya adalah sebgaia berikut :

a) Uji Penetrasi

Pengujian tersebut bertujuan untuk menentukan angka penetrasi aspal yang akan menjadi acuan spesifikasi pada karakteristik lainnya.

b) Uji Daktilitas

Uji daktilitas aspal adalah suatu uji kualitatif yang secara tidak langsung dapat digunakan untuk mengetahui tingkat

adhesiveness atau daktilitas aspal keras. Aspal dengan nilai daktilitas yang rendah adalah aspal yang memiliki gaya adesi yang kurang baik dibandingkan dengan aspal yang memiliki nilai daktilitas yang tinggi.

c) Uji Titik Lembek Aspal

Pengujian tersebut bertujuan untuk mengetahui tingkat suhu di mana aspal mulai lembek akibat suhu udara sehingga dalam perencanaan jalan dapat diperkirakan bahwa aspal yang digunakan masih tahan dengan suhu di lokasi perencanaan jalan tersebut.

d) Uji Viskositas

Uji viskositas bertujuan untuk mengetahui tingkat kekentalan aspal.

e) Kehilangan Berat Aspal

lapangan pemanasan aspal tidak boleh melebihi titik nyala dan titik bakarnya. Dalam percampuran aspal diusahakan untuk tidak melebihi titik nyala karena bila dipanaskan melebihi titik nyala, aspal dapat menjadi keras dan getas.

g) Uji Kearutan Aspal dengan CCl4

Pengujian tersebut bertujuan untuk mengetahui tingkat kemurnian aspal dengan menggunakan larutan CCl4.

h) Uji Berat Jenis Aspal

Pada pengujian tersebut dihasilkan berat jenis aspal yang akan digunakan dalam analisis campuran, yaitu pada formula berat jenis maksimum campuran dan presentase rongga terisi aspal.

Dikarenakan terbatasnya waktu setra alat yang mendukung sehingga percobaan yang dilakukan pada praktikum ini hanya pengujian penetrasi, berat jenis, daktilitas, titik lembek, titik nyala dan titik bakar, dan kelarutan bitumen.

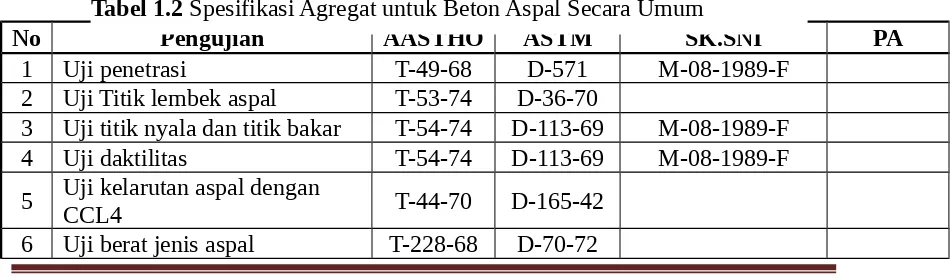

1.2.1.1.3 Standar Pengujian Aspal

Dalam pengujian aspal terdapat beberapa macam standar yang digunakan untuk masing-masing proses pengujian. Standar-standar pengujian seperti terlihat pada tabel 1.2

No Pengujian AASTHO ASTM SK.SNI PA

1 Uji penetrasi T-49-68 D-571 M-08-1989-F

2 Uji Titik lembek aspal T-53-74 D-36-70

3 Uji titik nyala dan titik bakar T-54-74 D-113-69 M-08-1989-F

4 Uji daktilitas T-54-74 D-113-69 M-08-1989-F

5 Uji kelarutan aspal dengan CCL4 T-44-70 D-165-42

7 Uji kehilangan berat T-47-74 D-6-69 0304-76 8 Uji kelekatan agregat terhadapaspal T-82-84

9 Uji viskositas T-22-68 D-7-72 03011-76

10 Uji pemulihan aspal dengan

alat penguap putar T-70-90 M-21-1995-03

11 Uji kehilangan berat minyak

dan aspal dengan cara A T-79-88 SNI-06-2440-1991

12 Uji aspal cair dengan penguap cepat M-81-90 S-03-1995

13 Uji aspal cair dengan penguap sedang M-82-75 S-02-1995

1.2.1.2 Agregat

Selain aspal material lain yang memiliki peran yang sangat penting adalah agregat. Pada campuran beraspal, agregat memberikan kontribusi 90-95% terhadap berat campuran sehingga sifat-sifat agregat merupakan salah satu faktor penentu dari kinerja campuran tersebut untuk tujuan ini, sifat agregat yang harus diperiksa antara lain :

a) Ukuran Butir

Ukuran agregat dalam suatu campuran beraspal terdistribusi dari yang berukuran besar sampai yang kecil. Semakin besar ukuran maksimum agregat yang dipakai semakin banayak variasi ukurannya dalam campuran tersebut.

b) Gradasi

Gradasi agregat ditentukan oleh analisis saringan, dimana contoh agregat harus memenuhi satu set saringan. Gradasi agregat dapat dibedakan atas beberapa jenis, di antaranya :

Gradasi seragam (uniform graded) atau gradasi terbuka (open graded) adalah gradasi agregat dengan ukuran hampir sama. Gradasi seragam disebut juga gradasi terbuka atau open graded karena hanya mengandung sedikit agregat halus sehingga terdapat banyak rongga/ruang kosong antar agregat. Campuran beraspal yag dibuat dengan gradasi ini bersifat porous

atau memiliki permeabilitas yang tinggi, stabilitas rendah, dan memiliki berat isi yang kecil.

Gradasi rapat (dense graded) adalah gradasi agregat di mana terdapat butiran dari agregat kasar sampai halus sehingga sering juga disebut gradasi menerus, atau gradasi baik (well graded). Campuran dengan gradasi ini memiliki stabilitas yang tinggi, agak kedap air, dan memiliki berat isi yang besar.

ada fraksi agregat yang tidak ada atau jumlahnya sedikit sekali. Campuran agregat dengan gradasi ini memiliki kualitas peralihan dari kedua gradasi yang disebutkan diatas.

Pada praktikum yang telah dilakukan menggunakan spesifikasi gradasi agregat seperti terlihat pada tabel 1.3

Tabel 1.3 Spesifikasi Agregat Berdasarkan Ukuran Saringan

Dengan adanya spesifikasi, maka untuk gradasi agregat yang dihasilkan yang baik harus masuk dalam batas atas dan batas bawah dari spesifikasi tersebut sehingga mendapakan campuran yan baik pula.

Ukuran

Saringan Spesifikasi

mm Inch Bawah Atas

25,400 1" 100 100

19,100 3/4" 100 100

12,700 1/2" 75 100

9,500 3/8" 60 85

4,760 No.4 38 55

2,380 No.8 27 40

1,190 No.16 -

-0,590 No.30 14 24

0,279 No.50 9 18

0,149 No.100 5 12

0,074 No.200 2 8

Dalam spesifikasi biasanya memasukkan syarat kebersihan agregat, yaitu dengan memberikan suatu batasan jenis dan jumlah material yang tidak diinginkan (seperti tanaman, partikel lunak, lumpur dan lain sebagainya) yang berada dalam atau melekat pada agregat. Agregat yang kotor akan memberikan pengaruh yang jelek pada kinerja perkerasan, seperti berkurangnya ikatan antara aspal dengan agregat yang disebabkan karena banyaknya kandungan empung pada agregat tersebut. d) Kekerasan

Semua agregat yang digunakan harus kuat, mampu menahan abrasi dan degradasi selama proses produksi dan operasionalnya di lapangan. Agregat yang akan digunakan sebagai lapis permukaan perkerasan harus lebih keras (lebih tahan) dari pada agregat yang digunakan untuk lapis bawahnya. Hal tersebut disebabkan karena lapisan permukaan perkerasan akan menerima dan menahan tekanan dan benturan akibat beban lalu lintas paing besar. Oleh karena itu, kekuataan agregat terhadap beban merupakan suatu persyaratan yang mutlak harus dipenuhi oleh agregat yang akan digunakan sebagai bahan jalan. e) Bentuk Butir Agregat

perkerasan dan workability yang baik dari campuran tersebut.

f) Tekstur Permukaan Agregat

Permukaan agregat yang kasar akan memberikan kekuatan pada campuran beraspal karena kekerasan permukaan agregat dapat menahan agregat tersebut dari pergeseran atau perpindahan. Kekasaran permukaan agregat juga akan memberikan tahanan geser yang kuat pada roda kendaraan sehingga akan meningkatkan keamanan kendaraan terhadap slip. Selain itu, film aspal lebih mudah merekat pada permukaan yang kasar sehingga akan menghasilkan ikatan yang baik antara aspal dan agregat dan pada akhirnya akan menghasilkan campuran beraspal kuat.

g) Daya Serap Agregat

Jika daya serap agregat sangat tinggi, agregat ini akan terus menyerap aspal baik pada saat maupun setelah proses pencampuran agregat dengan aspal di unit pencampur aspal (AMP). Hal ini akan menyebabkan aspal yang berada pada permukaan agregat yang berguna untuk mengikat partikel agregat menjadi lebih sedikit sehingga akan menghasilkan film aspal yang tipis. Oleh karena itu, agar campuran yang dihasilkan tetap baik agregat yang porus memerlukan aspal yang lebih banyak dibandingkan dengan yang kurang porus.

1.2.1.2.1. Jenis agregat

Agregat terbagi menjadi agregat kasar,agregat halus,dan filler.

yang lunak maksimal 5 %, berat jenis semu minimal 2,5, penyerapan air maksimal 3 %, kadar lempung maksimal 0,25 %, kadar debu maksimal 1 %, indeks kepecahan maksimal 25%, bidang pecah maksimal 50%, dan gradasi lolos saringan ¾” serta tertahan no.4

Fungsi :

Memberikan stabilitas campuran dari kondisi saling mengunci (interlocking) dari masing-masing agregat kasar dan dari tahanan gesek terhadap suatu aksi perpindahan. Stabilitas ditentukan oleh bentuk dan tekstur permukaan agregat kasar (kubus dan kasar).

Karakteristik :

1. Mempunyai kekuatan atau kekasaran

(crusshing strenght).

2. Mempunyai bentuk yang relatif kotak atau kubus.

3. Mempunyai bidang permukaan yang relatif kasar.

Agregat yang digunakan dalam pembuatan aspal beton adalah batu pecah atau kerikil dalam keadaan kering dengan persyaratan sebagai berikut :

a. Keausan agregat yang diperiksa dengan mesin Los Angeles pada 500 putaran harus mempunyai nilai maksimum 40%.

b. Kelekatan terhadap aspal harus lebih besar dari 95%.

c. Indeks kepipihan agregat maksimum 25%. d. Penyerapan agregat terhadap air maksimum

3%.

e. Berat jenis semu agregat minimum 2,5%. f. Gumpalan lempung agregat maksimum

g. Bagian-bagian batu yang lunak dari agregat harus kurang dari 5%.

b) Agregat halus (lolos #8 dan tertahan #200) Persyaratan :

Agregat halus harus memenuhi persyaratan sebagai berikut : berat jenis semu minimal 2,5, peresapan agregat terhadap air minimal 3%, kadar debu maksimal 8%, agregat lolos saringan no.4.

Fungsi :

Menambah stabilitas dari campuran dengan memperkokoh sifat saling mengunci dari agregat kasar dan juga untuk mengurangi rongga udara agregat kasar. Selain itu, semakin kasar tekstur permukaan agregat halus, maka dapat menambah kekasaran permukaan. Agregat halus #30 s/d #200 penting untuk menaikkan kadar aspal sehingga akan lebih awet.

Karakteristik :

1. Mempunyai kekuatan atau kekerasan (crusshing strenght)

2. Mempunyai bentuk yang relatif kubus.

3. Mempunyai bidang permukaan yang relatif kasar.

b. Berat jenis semu minimum 2,5.

c. Dari pemeriksaan Atterberg, agregat harus non-plastis.

d. Peresapan agregat terhadap air maksimum 3%.

c) Filler (lolos #200)

Filler merupakan salah satu bahan pengisi rongga campuran aspal, sebagai bahan pengisi rongga udara pada material sehingga dapat memperkaku lapisan aspal. mendapatkan agregat yang baik adalah sebagai berikut :

a) Pengujian analisa saringan (gradasi)

Gradasi agregat adalah pembagian ukuran butiran yang dinyatakan dalam persen dari berat total. Tujuan utama pekerjaan analisIS ukuran butir agregat adalah untuk pengontrolan gradasi agar diperoleh konstruksi campuran yang bermutu tinggi. Suatu lapisan yang semuanya terdiri dari agregat kasar dengan ukuran yang kira-kira sama mengandung rongga udara sekitar 35%. Apabila lapisan tersebut terdiri atas agregat kasar, sedang, dan halus dengan perbandingan yang benar akan dihasilkan lapisan agregat yang lebih padat dan rongga udara yang kecil.

b) Berat jenis dan penyerapan

Pengujian tersebut bertujuan untuk mengetahui berat jenis dan penyerapan agregat. c) Uji Keausan

mempunyai daya tahan yang cukup terhadap pemecahan (crushing), penurunan (degradation), dan penghancuran (disintegration). Agregat pada atau di dekat permukaan perkerasan memerlukan kekerasan dan mempunyai daya tahan terhadap pengausan yang lebih besar dibandingkan dengan agregat yang letaknya pada lapisan lebih bawah karena bagian atas perkerasan menerima beban terbesar.

d) Pengujian setara pasir

Agregat yang digunakan sebagai bahan jalan harus bersih, bebas dari zat-zat asing, seperti tumbuhan, butiran lunak, gumpalan tanah liat (lempung), atau lapisan tanah liat (lempung). Pengujian setara pasir (sand equivalent test) dilakukan untuk menentukan perbandingan relatif dari bagian yang dapat merugikan (seperti butiran lunak dan lempung) terhadap bagian agregat yang lolos saringan no.4.

e) Pemeriksaan gumpalan lempung dan butiran yang mudah pecah dalam agregat

Butiran agregat jika terkena air akan mudah pecah sehingga lebih baik tidak digunakan, karena jika perkerasan jalan tergenang air, selain mudah pecah biasanya menunjukkan suatu kecenderungan bahwa butiran ini mengandung lempung.

f) Pengujian daya lekat agregat terhadap aspal

Pengujian tersebut bertujuan untuk mengetahui kecelakaan agregat terhadap aspal. g) Angularitas

kecenderungan untuk menambah kekuatan campuran, dibanding dekat permukaan yang licin. Ruangan agregat yang kasar biasanya lebih besar sehingga menyediakan tambahan bagian untuk diselimuti oleh aspal. Agregat dengan permukaan yang licin dengan mudah dilapisi lapisan aspal tipis (asphalt film), tetapi permukaan seperti ini tidak dapat memegang lapisan aspal tersebut tetap pada tempatnya. dinyatakan dalam indeks kepipihan. Banyaknya agregat yang pipih dinyatakan dengan indeks kepipihan (flackiness index) dan agregat yang panjang dinyatakan dengan indeks kelonjongan (elongatian index).

i) Pengujian partikel ringan dalam agregat

Adanya partikel ringan pada agregat dengan jumlah besar yang digunakan sebagai campuran aspal panas akan mengganggu stabilitas campuran. Partikel ringan yang dimaksud adalah partikel yang mengapung di atas larutan yang berat jenisnya 2. Bahan yang digunakan untuk memisahkan partikel ringan adalah larutan seng khlorida (ZnCl2) berat

jenis 2.

penyerapan agregat halus dan kasar, serta kelekatan agregat terhadap aspal.

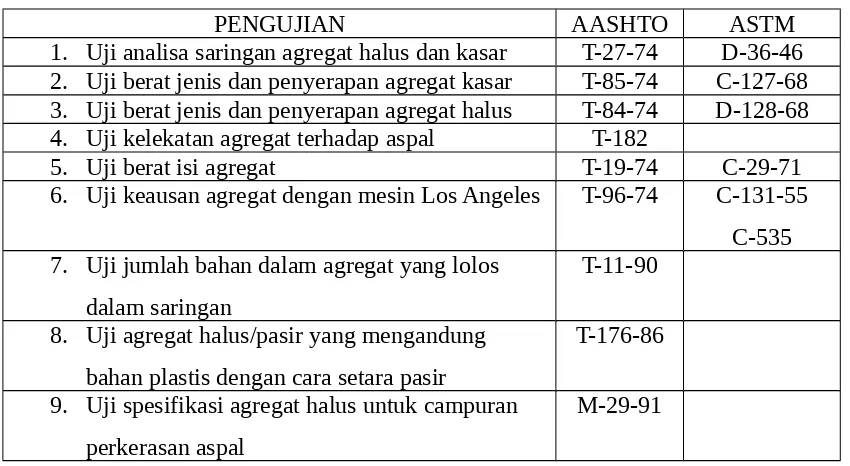

1.2.1.2.3 Standar Pengujian Agregat

Dalam pengujian agregat terdapat beberapa macam standar yang digunakan untuk masing-masing proses pengujian agregat ditunjukkan pada Tabel 1.4

Tabel 1.4 Standar Pengujian Agregat

PENGUJIAN AASHTO ASTM

1. Uji analisa saringan agregat halus dan kasar T-27-74 D-36-46 2. Uji berat jenis dan penyerapan agregat kasar T-85-74 C-127-68 3. Uji berat jenis dan penyerapan agregat halus T-84-74 D-128-68 4. Uji kelekatan agregat terhadap aspal T-182

5. Uji berat isi agregat T-19-74 C-29-71

6. Uji keausan agregat dengan mesin Los Angeles T-96-74 C-131-55 C-535 7. Uji jumlah bahan dalam agregat yang lolos

dalam saringan

T-11-90

8. Uji agregat halus/pasir yang mengandung bahan plastis dengan cara setara pasir

T-176-86

9. Uji spesifikasi agregat halus untuk campuran perkerasan aspal

secara panas pada temperatur tertentu. Komposisi bahan dalam campuran beraspal panas terlebih dahulu harus direncanakan sehingga setelah terpasang diperoleh perkerasan aspal yang memenuhi kriteria sebagai berikut :

a) Stabilitas yang cukup. Sehingga mampu mendukung beban lalu lintas yang melewatinya tanpa mengalami deformasi permanen dan deformasi plastis selama umur rencana.

b) Durabilitas yang cukup. Sehingga mempunyai keawetan yang cukup akibat pengaruh cuaca dan beban lalu lintas. c) Kelenturan yang cukup. Sehingga harus mampu menahan

lendutan akibat beban lalu lintas tanpa mengalami retak. d) Cukup kedap air. Sehingga tidak ada rembesan air yang

masuk ke lapis pondasi di bawahnya.

e) Kekesatan yang cukup. Kekesatan permukaan lapisan beraspal berhubungan erat dengan keselamatan pengguna jalan.

f) Ketahanan terhadap retak lelah (fatique). Sehingga mampu menahan beban berulang dari beban lalu lintas selama

AC dibagi menjadi beberapa tipe, antara lain:

1. Asphalt Concrete – Binder Course (AC-BC), untuk lapis permukaan, diameter butir maksimal 25,4 mm, dan bertekstur sedang.

2. Asphalt Concrete - Wearing Course (AC-WC), untuk perata atau laston atas (ATB), diameter butir maksimal 19,0 mm, dan bertekstur halus

Namun, pada percobaan ini kami hanya membuat campuran aspal beton konvensional, yang bukan merupakan salah satu dari ketiga jenis asphalt concrete yang telah disebutkan di atas. Prinsip AC konvensional adalah dengan menentukan gradasi agregat terlebih dahulu, kadar aspalnya dicari, dan yang diutamakan adalah nilai stabilitasnya. Adapun spesifikasi yang digunakan untuk AC konvensional seperti terlihat pada Tabel 1.5 berikut ini.

Tabel 1.5 Spesifikasi AC Konvensional

Uraian Spesifikasi

% Rongga Udara 3-5%

Stabilitas Marshall Minimal 750 kg

Kelelehan 2-4 mm

Berat isi (BJ Bulk) Maksimal 2,5 ton/m3

Rongga terisi aspal 75-82%

1.2.1.3.2 Pengujian Campuran

Pengujian yang dilakukan pada campuran adalah sebagai berikut :

a. Persentase campuran agregat dengan aspal

b. Pemeriksaan bahan campuran dengan alat

Marshall

Pada pemeriksaan ini diperoleh nilai stabilitas terhadap kelelehan plastis. Pemeriksaan campuran dengan Marshall test memiliki tujuan untuk mengetahui kadar aspal optimum dari campuran beton aspal yang akan diterapkan di lapangan.

yang telah digelar di lapangan dengan kadar aspal optimum pada JMF. Selain pemeriksaan kadar aspal, pemeriksaan gradasi agregat juga diperlukan karena dapat mempengaruhi kinerja perkerasan jalan jika berbeda dnegan gradasi agregat pada JMF.

Percobaan pengujian campuran yang dilakukan adalah untuk Marshall test dan uji kadar bitumen dengan cara ekstraksi, tanpa melakukan pengujian persentase campuran terhadap aspal. Hal tersebut dapat disebabkan keterbatasan waktu saat praktikum.

1.2.1.3.3 Standar Pengujian Campuran

Dalam pengujian pengujian campuran terdapat beberapa macam standar yang digunakan untuk masing-masing proses pengujian, antara lain:

1. Marshall Test

SK.SNI 06-2489-1991

BAB II

PENGUJIAN BAHAN ASPAL

2.1 Penetrasi Bahan Bitumen

Standar spesifikasi :

AASHTO T-49-68

SK.SNI M-08-1989-F

2.1.1 Pendahuluan

Penggunaan aspal pada perkerasan jalan harus disesuaikan dengan kondisi, situasi, dan jenis perkerasan yang dipakai. Aspal biasanya mempunyai angka penetrasi 40/50, 60/70, 80/100, dan 100/120. Semakin besar angka penetrasi, maka semakin lembek aspal tersebut.

2.1.2 Maksud

Pemeriksaan ini dimaksudkan untuk menentukan penetrasi bitumen keras atau lembek (solid atau semi solid) dengan memasukkan jarum ukuran 1 mm, beban 100 gram, setiap 5 detik kedalam bitumen pada suhu tertentu

2.1.3 Tujuan

2.1.4. Bahan dan Peralatan

1. Bahan :

a. Aspal keras yang akan digunakan pada pembuatan campuran aspal panas.

b. Air. c. Toluene.

2. Peralatan :

a. Alat penetrasi (penetrometer) yang dapat menggerakkan pemegang jarum naik turun tanpa gesekan dan dapat mengukur penetrasi sampai 0,1 mm.

b. Pemegang jarum seberat (47,5 ± 0,05) gram yang dapat dilepas dengan mudah dari alat penetrasi.

c. Pemberat dari (50 ± 0,05) gram dipergunakan untuk pengukuran penetrasi dengan beban 100 gram.

d. Jarum penetrasi dibuat dari stainless steel mutu 44oC

atau HRC 54 sampai 60. Ujung jarum harus berbentuk kerucut terpancung.

e. Cawan harus terbuat dari logam atau gelas berbentuk silinder dengan dasar yang rata-rata berukuran sebagai berikut :

Tabel 2.1 Ketentuan Bentuk Cawan

f. Tempat air untuk benda uji ditempatkan di bawah alat penetrasi di mana mempunyai isi tidak kurang dari 350

Penetrasi Diameter Kedalaman

<200 55 mm 35 mm

g. Pengukur waktu

Untuk pengukuran penetrasi dengan tangan diperlukan

stopwatch dengan skala pembagian terkecil 0,1 detik atau kurang dari kesalahan tertinggi 0,1 detik. Untuk pengukuran penetrasi dengan alat, otomatis kesalahan alat tersebut tidak boleh melebihi 0,1 detik.

2.1.5 Penyiapan Benda Uji

Aspal dipanaskan secara perlahan dan diaduk hingga cukup cair untuk dapat dituangkan. Pemanasan aspal untuk tidak lebih dari 60oC di atas titik lembek. Waktu pemanasan tidak boleh melebihi 30

menit. Aspal diaduk perlahan-lahan agar udara tidak masuk kedalam aspal tersebut.

Setelah aspal cair merata, dituangkan ke dalam tempat contoh dan biarkan hingga dingin. Tinggi contoh dalam tempat tersebut tidak boleh kurang dari angka penetrasi ditambah 10 mm. Buat dua benda uji. Tutuplah benda uji agar bebas dari debu dan diamkan pada suhu ruang selama 1 sampai 1,5 jam untuk benda uji kecil dan 1,5 sampai 2 jam untuk benda uji besar.

2.1.6 Proses Pengujian

a. Benda uji diletakkan di dalam tempat air yang kecil yang telah berada pada suhu yang ditentukan dan didiamkan selama 1 sampai 1,5 jam.

b. Pemegang jarum diperiksa agar jarum dapat dipasang dengan baik, kemudian jarum penetrasi dibersihkan dengan toluene atau pelarut lain, lalu jarum tersebut dikeringkan dengan lap bersih dan dipasang pada pemegang jarum.

c. Pemberat 100 gram diletakkan di atas jarum sehingga diperoleh beban sebesar (100 ± 0,1) gram.

e. Arloji penetrometer diputar kemudian angka penetrasi yang berhimpit dengan jarum petunjuk dibaca dan di catat dengan pembulatan hingga angka 0,1 mm terdekat.

f. Jarum diturunkan perlahan-lahan hingga jarum tersebut menyentuh permukaan benda uji, kemudian angka 0 diatur di arloji penetrometer sehingga jarum penunjuk berhimpit dengannya.

g. Pemegang jarum dilepaskan dan stopwatch dijalankan serentak selama jangka waktu (5 ± 0,1) detik.

h. Pekerjaan sampai dengan di atas dilakukan tidak kurang dari 5 kali untuk benda uji yang sama dengan ketentuan setiap titik pemeriksaan berjarak satu sama lain dari tepi dinding lebih dari 1 cm.

2.1.7 Presentasi Data Hasil Pengujian

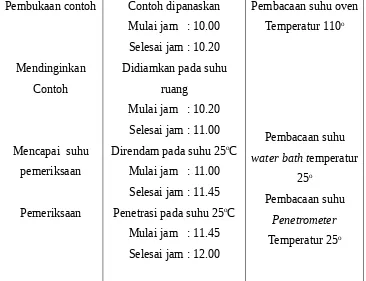

Tabel 2.2 Pemeriksaan Penetrasi menurut AASHTO T-49-68 Pembukaan contoh Direndam pada suhu 25oC

Mulai jam : 11.00 Selesai jam : 11.45 Penetrasi pada suhu 25oC

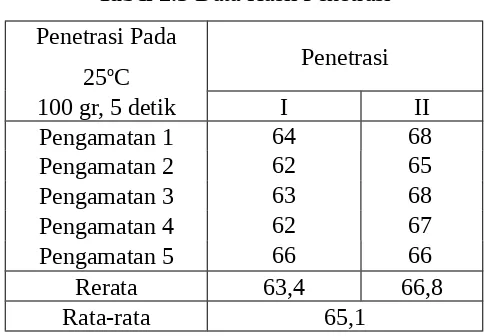

Tabel 2.3 Data Hasil Penetrasi Penetrasi Pada

25oC Penetrasi

100 gr, 5 detik I II

Pengamatan 1 64 68 Pengamatan 2 62 65 Pengamatan 3 63 68 Pengamatan 4 62 67 Pengamatan 5 66 66

Rerata 63,4 66,8

Rata-rata 65,1

2.1.8 Perhitungan dan Analisis

Mencari rata-rata nilai penetrasi dari percobaan diatas adalah sebagai berikut:

Nilai penetrasi rata-rata 1 = 64+62+63+62+66 5

= 63,4 mm

Nilai penetrasi rata-rata 2 = 68+65+68+67+66 5

= 66,8 mm

Nilai penetrasi rata-rata = 63,4+66,8 2

= 65,1 mm

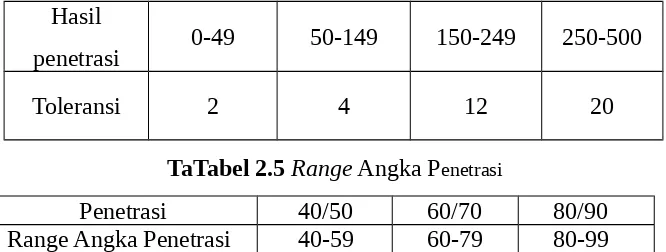

Dari analisis data, diperoleh nilai rata-rata 65,1 mm. Hal tersebut tentunya tidak melampaui angka toleransi yang di ijinkan yaitu sebesar 4 mm (Tabel 2.1.4).

Tabel 2.4 Ketentuan Toleransi Nilai Penetrasi yang Tertinggi Dengan yang Terendah

TaTabel 2.5 Range Angka Penetrasi

Penetrasi 40/50 60/70 80/90 Range Angka Penetrasi 40-59 60-79 80-99

2.1.9 Kesimpulan

Nilai penetrasi diperoleh dari uji penetrasi dari alat

penetrometer pada suhu 25oC dengan beban 100 gram selama 5 detik,

di mana dilakukan sebanyak lima kali dengan dua benda uji. Dari hasil percobaan yang telah dilakukan diperoleh nilai penetrasi aspal sebesar 65,1 mm sehingga memenuhi persyaratan aspal penetrasi 60/70. Hal tersebut berarti aspal tersebut mempunyai angka penetrasi yang cukup baik dan ideal digunakan sebagai bahan lapisan aspal beton. Aspal dengan penetrasi 60/70 digunakan untuk jalan bervolume tinggi dan daerah panas sehingga didapatkan stabilitas yang tinggi.

Hasil

penetrasi 0-49 50-149 150-249 250-500

2.1.10 Saran

a. Untuk memperoleh angka penetrasi yang tepat, pembacaan

stopwatch harus teliti.

b. Jarum perlu dijaga kebersihannya, karena apabila jarum kotor atau aspal masih tersisa pada jarum, maka penurunan jarum tidak maksimal dan menghasilkan angka yang tidak sebenarnya.

c. Percobaan sebaiknya dilakukan pada suhu ruangan 25oC agar

2.2 Titik Lembek Aspal

Standar spesifikasi:

AASHTO T- 53-74

ASTM D 36-70

SNI 06-2434-1991

2.2.1 Pendahuluan

Titik lembek adalah suhu pada saat bola baja dengan berat tertentu, mendesak turun lapisan aspal yang tertahan dalam cincin berukuran tertentu sehingga aspal tersebut menyentuh pelat dasar yang terdapat dibawah cincin berukuran tertentu akibat dari kecepatan kepanasan tertentu.

Titik lembek berkaitan dengan kemampuan suatu campuran aspal untuk menahan beban lalu lintas di lapangan. Apabila suhu di lapangan relatif tinggi, maka aspal sebagai bahan pengikat campuran akan lembek sehingga kekuatan pengikatan menjadi lemah. Oleh karena itu, aspal yang mempunyai titik lembek tinggi atau relatif tinggi akan tahan terhadap pengaruh suhu di lapangan sehingga kekuatan campuran aspal relatif tinggi.

2.2.2 Maksud

Pemeriksaan tersebut dimaksudkan untuk menentukan titik lembek aspal yang berkisar antara 30oC-200oC.

2.2.3 Tujuan

2.2.4 Bahan dan Peralatan

Bahan :

a. Aspal Keras (penetrasi 60/70). b. Es Batu.

c. Air Suling. Peralatan : a. Termometer. b. Cincin kuningan.

c. Bola baja, diameter 9,53 mm, berat 3,45 – 3,55 gram. d. Alat pengarah bola.

e. Bejana gelas, tahan pemanasan mendadak dengan diameter dalam 8,5 cm dengan tinggi sekurang-sekurangnya 12 cm. f. Dudukan benda uji.

g. Penjepit.

2.2.5 Penyiapan Benda Uji

a. Contoh aspal dipanaskan perlahan-lahan sambil diaduk terus-menerus hingga cair merata. Pemanasan dan pengadukan dilakukan dengan perlahan-lahan agar gelembung-gelembung udara tidak masuk. Setelah aspal cair merata, tuangkan contoh ke dalam dua buah cincin. Suhu pemanasan aspal tidak boleh melebihi 111oC di atas titik lembeknya. Waktu untuk pemanasan

aspal tidak boleh melebihi 2 jam.

b. Cincin dipanaskan sampai mencapai suhu tuang contoh dan kedua cincin diletakkan di atas pelat kuningan yang telah diberi lapisan dari campuran talk dan glycerin.

c. Contoh dituangkan ke dalam cincin dan didiamkan pada suhu sekurang-kurangnya 8oC di bawah titik lembeknya

d. Setelah dingin, permukaan contoh dalam cincin diratakan dengan pisau yang telah dipanaskan.

2.2.6 Prosedur Pengujian

a. Bejana diisi dengan air suling dan es batu dengan suhu (5±1)oC

sehingga tinggi permukaan air berkisar antara 101,6–108 mm. b. Kedua benda uji dipasang dan diatur di atas dudukannya dan

pengarah bola diletakkan di atasnya, kemudian seluruh peralatan tersebut dimasukkan ke dalam bejana gelas. Termometer diletakkan di antara kedua benda uji (±12,7 mm dari cincin). Jarak antara permukaan pelat dasar dengan dasar benda uji diperiksa dan diatur sehingga menjadi 25,4 mm.

c. Letakkan bola-bola baja yang bersuhu 5o C di atas dan di tengah

permukaan masing-masing benda uji yang bersuhu 5o C

menggunakan penjepit dengan cara memasang kembali pengarah bola.

d. Air dipanaskan hingga kenaikan suhu 5oC per menit. Kecepatan

2.2.7 Presentasi Data Hasil Pengujian

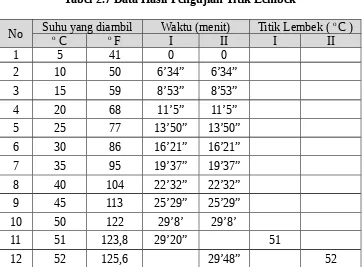

Tabel 2.6 Pemeriksaan Titik Lembek Pembukaan Selesai jam : 12.20 WIB Didiamkan pada suhu ruang Mulai jam : 12.20 WIB Selesai jam : 13.05 WIB Direndam pada suhu 5oC

Mulai jam : 13.05 WIB Selesai jam : 13.30 WIB Titik Lembek

Mulai jam : 13.30 WIB Selesai jam : 14.00 WIB

Pembacaan suhu oven temperatur 110oC

Pembacaan suhu lemari es temperatur 5oC

Tabel 2.7 Data Hasil Pengujian Titik Lembek

2.2.8 Perhitungan dan Analisa

Rata-rata nilai titik lembek dari percobaan di atas dihitung dengan sebagai berikut:

Nilai titik lembek rata-rata = 51+52 2

= 51,5 oC

Pada percobaan ini diperoleh data titik lembek yaitu 51,5oC .

Aspal yang digunakan dalam percobaan adalah aspal dengan penetrasi 60 / 70 yang memiliki titik lembek antara 48-58 oC sehingga aspal

yang diuji masuk dalam spesifikasi.

Pengujian titik lembek merupakan salah satu cara untuk mengetahui pada suhu berapa aspal mulai melembek sehingga dapat menentukan aspal yang digunakan sesuai atau tidak dengan susu yang ada di lapangan.

2.2.9 Kesimpulan

1. Titik lembek aspal percobaan adalah 51,5 oC sehingga aspal

tersebut memenuhi spesifikasi aspal penetrasi 60/70 di mana titik lembek berada pada suhu 48-58 oC.

2. Aspal dengan titik lembek 51,5 oC dapat digunakan acuan atau

kontrol terhadap material aspal yang dipakai di lapangan. Aspal dengan angka penetrasi rendah mempunyai titik lembek tinggi sehingga mengakibatkan stabilitas aspal menjadi tinggi.

2.2.10 Saran

Beberapa hal yang perlu diperhatikan dalam melaksanakan percobaan adalah :

1. Persiapan dalam pengujian benda uji harus sesuai dengan prosedur.

2.3 Pemeriksaan Titik Nyala dan Titik Bakar

Standar Spesifikasi :

AASHTO T-54-74

SNI 06-2433-1991

2.3.1 Pendahuluan

Titik nyala adalah suhu terendah ketika terlihat percikan api untuk pertama kalinya di atas permukaan aspal, sedangkan titik bakar adalah suhu terendah di mana aspal terbakar selama minimal 5 detik.

2.3.2 Maksud

Maksud dari pemeriksaan tersebut untuk mengetahui suhu pada saat terlihat nyala nyala api pada permukaan aspal dan mengetahui suhu pada saat permukaan aspal mulai terbakar.

2.3.3 Tujuan

Tujuan dari perneriksaan ini adalah untuk mengetahui titik nyala dan titik bakar aspal.

2.3.4 Bahan dan Peralatan

Bahan :

a. Aspal Keras. Peralatan :

a. Termometer kapasitas 300 oC.

b. Cleveland open cup atau cawan kuningan.

c. Pelat pemanas terbuat dari logam, untuk melekatkan cawan

cleveland dan bagian atas dilapisi seluruhnya asbes setebal 0,6 cm.

d. Sumber pemanasan, pembakaran gas atau tungku listrik, atau pembakar alkohol yang tidak menimbulkan asap atau nyala di sekitar bagian atas cawan.

f. Korek api.

2.3.5 Penyiapan Benda Uji

a. Contoh aspal dipanaskan antara 148.9o – 176oC sampai cukup cair.

b. Aspal dituangkan ke dalam cawan cleveland hingga mencapai garis dan gelembung udara yang ada pada permukaan cairan dihilangkan (dipecahkan).

2.3.6 Prosedur Pengujian

a. Cawan diletakkan di atas pelat pemanas dan mengatur sumber pemanas sehingga terletak dibawah titik tengah cawan.

b. Nyala penguji dengan poros diletakkan pada jarak 7.5 cm dari titik tengah cawan.

c. Termometer ditempatkan tegak lurus di dalam benda uji dengan jarak 6.4 mm di atas dasar cawan dan terletak pada garis yang menghubungkan titik tengah cawan dan titik poros nyala penguji, kemudian poros termometer diatur sehingga terletak pada jarak ¼ diameter cawan dari tepi.

d. Sumber pemanas dinyalakan dan pemanasan diatur sehingga kenaikan suhu menjadi (15±1)oC per menit sampai benda uji

mencapai 56oC di bawah titik nyala perkiraan.

e. Kecepatan pemanasan diatur 5o sampai 6o C per menit pada suhu

antara 56oC sampai dengan setelah 28oC sebelum titik nyala

0.5oC per menit.

f. Nyala penguji dinyalakan agar diameter nyala penguji tersebut menjadi 3.2 sampai 4.8 mm

g. Nyala penguji diputar sehingga melalui permukaan cawan (dari tepi ke tepi cawan) dalam waktu 1 detik dan ulangi hal tersebut sampai kenaikan 2oC.

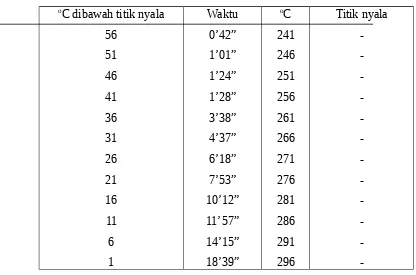

2.3.7 Presentasi Data Hasil Pengujian

Tabel 2.8 Pemeriksaan Titik Nyala Pembukaan contoh

oC dibawah titik nyala

2.3.8 Analisa Data

Pada percobaan titik nyala dan titik bakar tidak diperoleh nyala api pada permukaan aspal, hal tersebut disebabkan karena pengaturan kenaikan suhu yang tidak bertahap dan nyala api tidak terlihat oleh penguji.

2.3.8 Kesimpulan

Tidak diperoleh titik nyala untuk penetrasi 60/70, namun berdasarkan persyaratan SNI 06-2433-1991 penetrasi 60/70 memiliki titik nyala minimum 200 oC.

2.3.9 Saran

1. Nyala api harus stabil untuk mendapatkan kecepatan pemanasan yang stabil pula.

2. Pembacaan suhu pada termometer harus teliti dan tepat. 3. Suhu pada ruangan harus lebih stabil.

4. Ruangan dibuat agak gelap sehingga percikan api dapat terlihat. 5. Sumber pemanas dinyalakan dan diatur pemansannya sehingga

kenaikan suhu menjadi 15 oC permenit sampai benda uji

mencapai 56 oC, kemudian kecepatan pemanas diatur 5 oC - 6 oC

2.4 Pemeriksaan Daktilitas

Standar spesifikasi:

AASHTO T-54-74

SK.SNI M-08-1989-F

2.4.1 Pendahuluan

Nilai daktilitas aspal adalah panjang contoh aspal ketika putus pada saat dilakukan penarikan pada suhu dan kecepatan tarik tertentu.

2.4.2 Maksud

Maksud dari percobaan ini adalah untuk mengukur jarak yang terpanjang yang dapat ditarik antara dua cetakan yang berisi bitumen keras sebelum putus pada suhu 25oC dan kecepatan tarik 5 cm/detik.

2.4.3 Tujuan

Tujuan dari percobaan ini adalah untuk mengetahui nilai daktilitas aspal dimana akan berpengaruh dalam pengikatan terhadap agregat pada campuran aspal panas.

2.4.4 Bahan dan Peralatan

Bahan:

a. Aspal keras

b. Glycerin

c. Dexarin

d. Air Peralatan:

a. Cetakan daktilitas yang terbuat dari kuningan.

b. Bak perendam isi 10 liter yang dapat menjaga suhu tertentu selama pengujian dengan ketelitian 0,1oC dan benda uji dapat

diletakkan 5 cm dari bak dasar perendam untuk meletakkan benda uji.

c. Mesin uji dengan ketentuan sebagai berikut :

Dapat menarik benda uji dengan kecepatan tetap.

Dapat menjaga benda uji tetap terendam dan tidak menimbulkan getaran selama pemeriksaan.

2.4.5 Penyiapan Benda Uji

a. Semua bagian dalam cetakan daktilitas dan bagian atas pelat dasar dilapisi dengan campuran glycerin dan dexarin

b. Contoh aspal kira-kira 100 gram dipanaskan sehingga menjadi cair dan dapat dituang. Untuk menghindarkan pemanasan setempat, dilakukan dengan hati-hati. Pemanasan dilakukan sampai suhu antara 80oC sampai 1000C di atas titik lembek,

kemudian contoh dituang ke dalam cetakan dari ujung ke ujung hingga penuh.

c. Pada waktu cetakan diisi, contoh dituang dengan hati-hati dari ujung ke ujung hingga penuh berlebihan.

d. Cetakan didinginkan pada suhu ruang selama 30 sampai 40 menit, lalu dipindahkan seluruhnya ke dalam bak perendam yang telah disiapkan pada suhu pemeriksaan selama 30 menit, dan diratakan.

2.4.6 Prosedur Pengujian

a. Benda uji didiamkan pada suhu 25oC dalam bak perendam

selama 85 sampai 95 menit.

terendam sekurang-kurangnya 2,5 cm dari air dan suhu harus dipertahankan tetap (25 ± 9.5)oC.

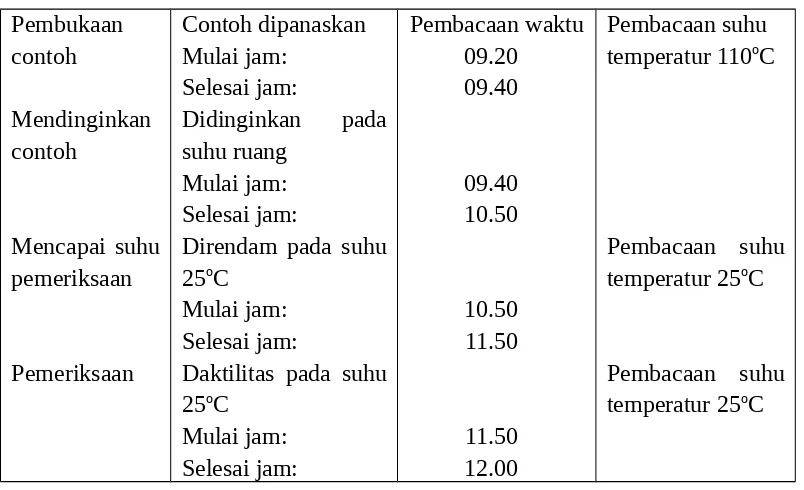

2.4.7 Presentasi Data Hasil Pengujian

Tabel 2.10 Pemeriksaan Daktilitas Pembukaan

TABEL 2.11 DATA HASIL PEMERIKSAAN DAKTILITAS Daktilitas pada suhu 25°C

Rata-rata 100,2 cm (belum putus)

2.4.8 Perhitungann dan Analisa

Pada percobaan I dan II diperoleh daktilitas yang sama, yaitu: 110 cm.

Jadi daktilitas rata-rata = 100,2+100,2 2

= 100,2 cm (belum putus)

2.4.9 Kesimpulan

Besarnya daktilitas aspal 60/70 disyaratkan minimal 100 cm. Dari hasil uji pemeriksaan daktilitas terhadap kedua benda uji aspal di atas diperoleh hasil 100,2 cm sehingga memenuhi spesifikasi penetrasi 60/70.

2.4.10 Saran

1. Percobaan sebaiknya dilakukan pada suhu ruang (25 oC) untuk

agar mendapatkan hasil yang sesuai dengan standar percobaan. 2. Mesin uji dengan kapasitas alat ukur yang lebih panjang sangat

disarankan untuk melihat dengan jelas jarak terpanjang benda uji akan putus.

2.5 Pemeriksaan Keralutan Aspal dengan Karbon Tetra Klorida (CCl4)

Standar spesifikasi :

AASHTO T-44-70

SNI 06-2438-1991

2.5.1 Pendahuluan

Kemurnian aspal adalah jumlah bitumen yang larut dalam CCL4, dimana semakin sedikit residu atau kotoran yang larut maka

kemurnian aspal makin tinggi.

2.5.2 Maksud

Pengujian ini dimaksudkan untuk mengetahui kadar bitumen yang larut dalam karbon tetra klorida (CCl4), sehingga dapat diketahui

kemurnian aspal.

2.5.3 Tujuan

Tujuan dari pemeriksaan ini adalah untuk mengetahui tingkat kemurnian aspal.

2.5.4 Bahan dan Peralatan

Bahan : a. Aspal.

b. CCl4 (100 ml).

Peralatan :

a. Labu Erlenmeyer berkapasitas 125 ml, 1 buah. b. Kertas saring.

c. Oven.

d. Pompa hisap. e. Timbangan.

2.5.5 Penyiapan Benda Uji

2.5.6 Prosedur Pengujian

a. Labu erlenmeyer ditimbang.

b. Benda uji dimasukkan ke dalam labu erlenmayer, tunggu hingga suhunya sama dengan suhu ruangan. Setelah itu, tuangkan 100 ml CCL4 sedikit demi sedikit sehingga bitumen larut.

c. Kertas saring disiapkan dan dioven selama 5 menit dan ditimbang.

d. Kertas saring yang telah dioven dilipat sehingga menyerupai corong diletakkan di atas mulut pompa hisap.

e. Menuang larutan dari prosedur b ke atas kertas saring yang telah disiapkan.

f. Setelah larutan habis, kertas saring dimasukkan ke dalam oven selama 15 menit, lalu ditimbang.

2.5.7 Presentasi Dari Hasil Pengujian

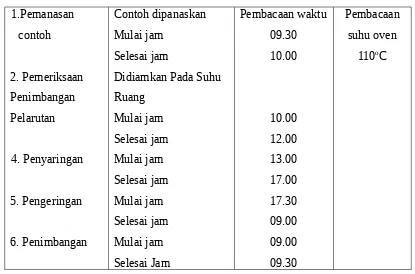

2.5.8 Hasil Pengujian

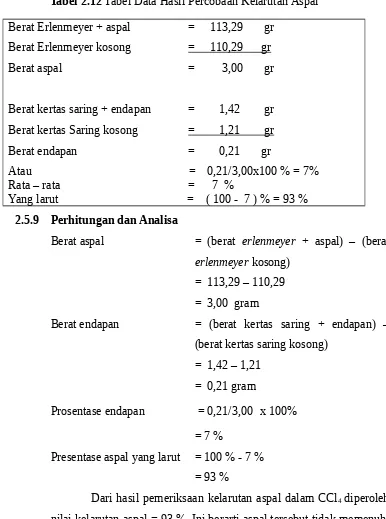

Tabel 2.12 Tabel Data Hasil Percobaan Kelarutan Aspal

2.5.9 Perhitungan dan Analisa

Berat aspal = (berat erlenmeyer + aspal) – (berat

erlenmeyer kosong) = 113,29 – 110,29 = 3,00 gram

Berat endapan = (berat kertas saring + endapan) – (berat kertas saring kosong)

= 1,42 – 1,21 = 0,21 gram

Prosentase endapan = 0,21/3,00 x 100% = 7 %

Presentase aspal yang larut = 100 % - 7 % = 93 %

Dari hasil pemeriksaan kelarutan aspal dalam CCl4 diperoleh

nilai kelarutan aspal = 93 %. Ini berarti aspal tersebut tidak memenuhi syarat untuk aspal penetrasi 60/70 sebesar 99 %.

Berat Erlenmeyer + aspal = 113,29 gr Berat Erlenmeyer kosong = 1 10,29 gr

Berat aspal = 3,00 gr

Berat kertas saring + endapan = 1,42 gr Berat kertas Saring kosong = 1, 21 gr

Berat endapan = 0,21 gr

Atau = 0,21/3,00x100 % = 7%

Rata – rata = 7 %

2.5.10 Kesimpulan

Jumlah bitumen yang larut dalam CCl4 menyatakan

kemurnian aspal dimana makin besar bitumen yang larut maka tingkat kemurnian aspal makin tinggi.

Dari hasil pemeriksaan kelarutan aspal dalam CCl4, diperoleh

nilai kelarutan CCl4 = 93 %. Ini berarti aspal yang diuji tidak

memenuhi persyaratan di mana nilai kelarutan minimal 99%. Aspal tersebut tidak diperbolehkan untuk dipakai karena mengandung bahan lain >1%, bak berupa debu atau kotoran yang dapat mengganggu ikatan antara aspal dan agregat, menurunkan nilai daktilitas, dan plastisitas.

Data pemeriksaan kelarutan aspal dalam CCl4 dapat pula

berfungsi sebagai pengontrol terhadap material aspal yang dipakai di lapangan.

2.5.11 Saran

a. Untuk menjaga keawetan aspal, maka perlu dicegah terjadinya kontak antara aspal dengan CCl4 karena dapat menyebabkan

kerapuhan pada aspal.

2.6 Berat Jenis Bitumen atau Aspal Keras

Standar spesifikasi :

AASHTO T-228-68

ASTM D-70-72

2.6.1 Pendahuluan

Dalam penggunaan aspal sebagai material campuran aspal panas harus benar-benar diketahui sifatnya, termasuk di antaranya berat jenis bitumen. Berat jenis bitumen adalah perbandingan antara berat bitumen dan berat air suling dengan isi yang sama pada suhu tertentu.

2.6.2 Maksud

Pemeriksaan tersebut dimaksudkan untuk menentukan berat jenis aspal dengan membandingkan berat bitumen dan berat air suling menggunakan alat picnometer.

2.6.3 Tujuan

Tujuan pemeriksaan tersebut adalah untuk membandingkan berat jenis aspal terhadap persyaratan yang ditentukan untuk digunakan dalam analisis campuran.

2.6.4 Bahan dan Peralatan

Bahan :

a. Aspal keras. b. Air suling. Peralatan :

a. Timbangan.

b. Picnometer.

2.6.5 Prosedur Pengujian

a. Picnometer dibersihkan, dikeringkan, dan ditimbang dalam keadaan kosong kemudian catat berat picnometer kosong ( A ). b. Picnometer diisi air hingga penuh dan ditutup rapat, kemudian

picnometer + air ditimbang dan catat beratnya ( B ).

c. Air dari dalam picnometer dikeluarkan, lalu picnometer tersebut dibersihkan dan dikeringkan. Selanjutnya, picnometer tersebut diisi dengan aspal yang sudah dipanaskan setinggi ± 3/4 bagian dari isi picnometer, lalu didiamkan sampai dingin tidak kurang dari 40 menit. Timbang dan catat berat picnometer dan aspal tersebut (C) tersebut.

d. Picnometer + aspal diisi air hingga penuh dan ditutup rapat kemudian timbang dan catat berat picnometer + aspal + air (D). e. Picnometer dibersihkan dan dikembalikan ke tempatnya semula.

2.6.6 Data Hasil Pengujian

Tabel 2.14 Data Hasil Pengujian Berat Jenis Aspal

Contoh I II

Berat picnometer + contoh (C) Berat picnometer kosong (A)

Berat aspal (1)

Berat picnometer + Air (B) Berat picnometer kosong (A)

Berat Air (2)

A = Berat picnometer kosong (dengan penutup) (gram)

B = Berat picnometer berisi air (gram)

C = Berat picnometer berisi aspal (gram) (C-A)

D = Berat picnometer berisi aspal dan air (gram) Berat Jenis Aspal Keras = Berat Contoh

Berat Jenis Aspal Keras = Berat Contoh Isi Contoh = 1 2,58 11,49

= 1,094

Berat Jenis Rata-Rata = 1, 107 +1, 094 2

= 1,101

Menurut SNI 06-2441-1991, persyaratan yang ditentukan untuk berat jenis aspal penetrasi 60/70 adalah minimal 1,0. Dari hasil pemeriksaan diperoleh hasil 1,101. Sehingga aspal yang memenuhi spesifikasi aspal penetrasi 60/70. Nilai berat jenis aspal hasil pengujian tersebut digunakan dalam formula berat jenis maksimum campuran dan persentase rongga terisi aspal. Pengujian berat jenis aspal tersebut harus dilakukan dengan teliti agar menghasilkan campuran yang memiliki spesifikasi yang sesuai dengan spesifikasi AC.

2.6.7 Kesimpulan

Berdasarkan dari pengujian, diperoleh nilai berat jenis rata-rata aspal sebesar 1,101 sehingga aspal yang telah diuji tersebut memenuhi syarat sebagai aspal penetrasi 60/70 yaitu berat jenis minimal 1.

2.6.8 Saran

a. Untuk mendapatkan hasil yang sesuai dan akurat, perlu dilakukan percobaan yang cermat dan ketelitian dalam pelaksanaan percobaan.

BAB III

PENGUJIAN BAHAN AGREGAT

3.1 Analisis Saringan Agregat Kasar dan Halus

Standar Spesifikasi: AASHTO T – 27 – 74 ASTM C – 136 – 46

3.1.1 Pendahuluan

Bahan utama dalam suatu campuran beraspal adalah agregat. Untuk mendapatkan suatu konstruksi perkerasan yang kuat namun ekonomis, diperlukan suatu agregat yang mempunyai kekerasan butir yang baik dan mempunyai gradasi menerus (well graded) sehingga akan membentuk suatu campuran agregat yang masif dan padat dengan rongga udara yang seminimum mungkin.

3.1.2 Maksud

Maksud pemeriksaan analisa saringan agregat adalah untuk menentukan pembagian butir (gradasi) agregat kasar dan halus dengan menggunakan saringan atau ayakan.

3.1.3 Tujuan

Tujuan pemeriksaan analisa saringan agregat adalah untuk mendapatkan komposisi perbandingan agregat kasar dan agregat halusdalam menyusun bahan campuran perkerasan aspal tipe AC.

b) Abu batu sebesar 500 gram 2) Agregat kasar :

a) Batu pecah maksimum ukuran ¾” sebesar 5000 gram b) Batu pecah maksimum ukuran 1/

2”sebesar 2500 gram

Peralatan :

1) Timbangan dan neraca dengan ketelitian 0,2% dari berat benda uji.

2) Satu set saringan tes 25 mm (1,0”), 20 mm (3/

4”), 12,5 mm (1/2”),

10 mm (3/

8”), No. 4,No. 8,No. 16,No. 30,No. 50,No. 100,dan No.

200.

3) Oven yang dilengkapi dengan pengatur suhu untuk pemanasan sampai (110±5)oC.

4) Talam-talam.

5) Kuas, sikat kuningan, sendok, dan alat lainnya.

3.1.5 Penyiapan Benda Uji

Bahan uji dikeringkan di dalam oven dengan suhu (110±5)0C sampai

berat tetap.

3.1.6 Prosedur Pengujian

1) Bahan uji disaring dengan saringan ¾” dan bahan uji yang lolos minimum 5 kg (agregat kasar) ditimbang.

2) Bahan uji disaring dengan saringan 1/

2” dan bahan uji yang lolos

minimum 2,5 kg (agregat kasar) ditimbang.

3) Bahan uji disaring dengan saringan no. 4 dan bahan uji yang lolos masing- masing minimum 0,5 kg pasir dan 0,5 kg abu batu ditimbang.

5) Bahan uji yang yang tertahan di masing-masing saringan ditimbang dan dihitung prosentase terhadap berat total awal. 6) Komulatif berat tertahan agregat dihitung.

7) Prosentase agregat tertahan pada masing-masing saringan terhadap berat total benda uji dihitung.

8) Prosentase lolos dihitung dengan rumus = (100% - prosentase tertahan).

9) Pekerjaan tersebut dilaksanakan untuk semua agregat, baik agregat kasar maupun agregat halus.

3.1.7 Data Hasil Pengujian

1) Batu Pecah ¾” (5000 gram)

Analisis pembagian butiran batu pecah ¾” dapat dilihat pada Tabel 3.1

Tabel 3.1 Analisis Pembagian Butiran SK. SNI M – 08 – 1989 – F pada Batu Pecah Maks ¾”

Nomor Saringan 12,5 1/2" 2954 2954 59,08 40,92 75 100 9,5 3/8" 1901 4855 97,1 2,90 60 85 4,75 #4 1395 4994,5 99,89 0,11 38 55 2,36 #8 0 4994,5 99,89 0,11 27 40 1,2 #16 0 4994,5 99,89 0,11 21 32 0,6 #30 0 4994,5 99,89 0,11 14 24 0,3 #50 0 4994,5 99,89 0,11 9 18 0,15 #100 3,1 4997,6 99,952 0,048 5 12 0,075 #200 2 4999,6 99,992 0,008 2 8

Gambar 3.1 Grafik Analisis Saringan pada Batu Pecah maks ¾

2) Batu Pecah ½” (2500 gram)

Analisis pembagian butiran batu pecah ½ ” dapat dilihat pada Tabel 3.2

Tabel 3.2 Analisa Pembagian Butiran SK. SNI M – 08 – 1989 – F pada Batu Pecah Maks ½”

Nomor Saringan

Berat Tertahan Masing2 Saringan

Komulatif Spesifikasi Tertahan

Masing2

Saringan Tertahan Lolos Atas Bawah mm Inch (gr) (gr) (%) (%) (%) (%) 19,5 3/4" 0 0 0 100 100 100 12,5 1/2" 0 0 0 100 75 100 9,5 3/8" 63,7 63,7 2,548 97,452 60 85 4,75 #4 1650 1713,7 68,548 31,452 38 55 2,36 #8 670 2383,7 95,348 4,652 27 40 1,2 #16 54,2 2437,9 97,516 2,484 21 32 0,6 #30 17,2 2455,1 98,204 1,796 14 24 0,3 #50 13,2 2468,3 98,732 1,268 9 18 0,15 #100 18,4 2486,7 99,468 0,532 5 12 0,075 #200 13 2499,7 99,988 0,012 2 8

Gambar 3.2 Grafik Analisis Saringan pada Batu Pecah maks ½

3) Abu Batu (500 gram)

Analisis pembagian butiran abu batu dapat dilihat pada Tabel 3.3

Tabel 3.3 Analisis Pembagian Butiran SK. SNI M – 08 – 1989 – F pada Abu Batu

Nomor Saringan

Berat Tertahan Masing2 Saringan

Komulatif Spesifikasi Tertahan

Masing2

Saringan Tertahan Lolos Atas Bawah Mm Inch (gr) (gr) (%) (%) (gr) (gr) 37,5 1 1/2" 0 0 0 100 100 100 25 1" 0 0 0 100 100 100 19,5 3/4" 0 0 0 100 100 100 12,5 1/2" 0 0 0 100 75 100 9,5 3/8" 0 0 0 100 60 85

4,75 #4 0 0 0 100 38 55

Gambar 3.3 Grafik Analisis Saringan pada Abu Batu

4) Pasir (500 gram)

Analisis pembagian butiran pasir dapat dilihat pada Tabel 3.4

Tabel 3.4 Analisa Pembagian Butiran SK. SNI M – 08 – 1989 – F

pada Pasir

Nomor Saringan

Berat Tertahan Masing2 Saringan

Komulatif Spesifikasi Tertahan

Masing2 Saringan

Tertahan Lolos Atas Bawah

mm inch (gr) (gr) (%) (%) (gr) (gr) 37,5 1 1/2" 0 0 0 100 100 100 25 1" 0 0 0 100 100 100 19,5 3/4" 0 0 0 100 100 100 12,5 1/2" 0 0 0 100 75 100 9,5 3/8" 0 0 0 100 60 85

4,75 #4 0 0 0 100 38 55

2,36 #8 44 44 8,8 91,2 27 40 1,2 #16 44,7 88,7 17,74 82,26 21 32 0,6 #30 143,5 232,2 46,44 53,56 14 24 0,3 #50 113,6 345,8 69,16 30,84 9 18 0,15 #100 105 450,8 90,16 9,84 5 12 0,075 #200 36,5 487,3 97,46 2,54 2 8

Gambar 3.4 Grafik Analisis Saringan pada Pasir

3.1.8 Analisa Data

1) Berdasarkan pemeriksaan gradasi di atas,prosentase lolos dari masing-masing agregat tidak memenuhi spesifikasi sehingga agregat tersebut perlu digabung terlebih dahulu sebelum digunakan.

2) Penggabungan agregat dengan cara analitis diperoleh melalui proses trial and error menggunakan program Microsoft Excel dan menghasilkan perbandingan antara agregat halus dan agregat kasar sebesar 58% : 42% dengan komposisi agregat sebagai berikut :

Analisis pembagian butiran kombinasi agregat AC dengan cara analitis dapat dilihat pada Tabel 3.6.

Tabel 3.6 Kombinasi Agregat AC (Cara Analitis)

Nomor Saringan

Bp.

Maks. Maks.Bp. Pasir Batu

Abu Kombinasi

Spesifikasi 3/4" 1/2"

Bawah Atas

35% 23% 22% 20%

mm inch (%) (%) (%) (%) (%) (%) (%)

19.5 10 100 100 100 100 100 100 100

12.5 9.5 40,92 100 100 100 79,322 75 100

9.5 9 2,90 97,452 100 100 65,429 60 85

4.75 8 0,11 31,452 100 100 49,272 38 55

2.36 7 0,11 4,652 88,2 91,2 38,752 27 40

1.19 6 0,11 2,484 65,16 82,26 31,397 21 32

0.6 5 0,11 1,796 43,78 53,56 20,795 14 24

0.3 4 0,048 1,268 30,04 30,84 13,085 9 18

0.15 3 0,008 0,532 16,34 9,84 5,688 5 12

Gambar 3.7 Grafik Kombinasi Agregat (Cara Analitis)

3.1.9 Kesimpulan

Dari pengujian tersebut, diperoleh perbandingan antara agregat kasar dan agregat halus adalah 58% : 42% dengan perincian sebagai berikut:

Agregat kasar - batu pecah ¾” = 35%

- batu pecah 1/

2” = 23%

Agregat halus - pasir = 20%

- abu batu = 22%

Gradasi tersebut masuk dalam spesifikasi sehingga dapat direkomendasikan untuk bahan pembuatan campuran beton aspal tipe

asphalt concrete (AC).

3.1.10 Saran

1) Pembacaan skala timbangan harus teliti.

2) Dalam perhitungan gradasi kombinasi diperlukan trial and error

berulang kali hingga diperoleh hasil yang baik, yaitu hasil yang mendekati nilai tengah tiap saringan. Kombinasi yang baik akan menghasilkan campuran yang memenuhi spesifikasi.

3.2 Berat Jenis dan Penyerapan Agregat Kasar

Standar Spesifikasi : (AASHTO-T-85-74) (ASTM G-127-68)

3.2.1 Pendahuluan

Agregat kasar sebagai komponen penyusun aspal biasanya berbentuk batuan yang berukuran agak besar dan berbentuk pecahan yang tidak rata sehingga mempunyai berat jenis dan tingkat penyerapan yang berbeda-beda.

Dalam pembuatan Job Mix Formula (JMF) untuk campuran aspal panas, agregat kasar merupakan komponen utama sehingga harus diketahui spesifikasinya secara tepat. Untuk mengetahui berat jenis dan tingkat penyerapan agregat kasar dapat dilakukan dengan percobaan di laboratorium.

3.2.2 Maksud

Maksud dari pemeriksaan tersebut adalah agar untuk mengetahui berat jenis (bulk), berat jenis kering permukaan jenuh (SSD), dan berat jenis semu (apparent) dari agregat kasar.

3.2.3 Tujuan

Tujuan dari pemeriksaan tersebut adalah untuk mengetahui berapa besar penyerapan agregat terhadap aspal dalam campuran dan mengevaluasi nilai tersebut terhadap spesifikasi.

3.2.4 Bahan dan Peralatan

Bahan :

Benda uji adalah agregat yang tertahan saringan no.4 (batu pecah maksimum ukuran ¾” dan batu pecah maksimum 1/2”).

a. Keranjang kawat ukuran 3.55 mm atau 2.36” (no. 6 atau no. 8) dengan kapasitas 5000 gr.

b. Tempat air dengan kapasitas dan bentuk yang sesuai untuk pemeriksaan.

c. Timbangan dengan kapasitas 20.000 gr dengan ketelitian 0.2% dari berat contoh yang ditimbang dan dilengkapi dengan alat penggantung keranjang.

d. Oven yang dilengkapi pengatur suhu pemanas (160±5)°C. e. Cawan.

f. Saringan ¾” dan 1/ 2”.

g. Kain lap dan kipas angin.

3.2.5 Penyiapan Benda Uji

Ambil benda uji yang lolos saringan ¾” dan 1/ 2” .

3.2.6 Prosedur Pengujian

a. Benda uji ukuran maksimum ¾” dicuci untuk menghilangkan debu atau bahan-bahan lain yang melekat pada permukaan

b. Benda uji ditempatkan dalam keranjang, kemudian diguncang untuk mengeluarkan udara yang tersekap dalam benda uji, lalu ditimbang berat dalam air (BA).

c. Benda uji dikeluarkan dari air, lalu keringkan.

d. Pengeringan dilakukan dengan kain penyerap dan di angin anginkan sampai kering permukaan jenuh.

e. Benda uji ditimbang kering permukaan jenuh (BJ).

f. Batu pecah dikeringkan dalam oven pada suhu 105C sampai berat tetap atau berat tidak mengalami perubahan saat penimbangan.

3.2.7 Presentasi Data Pengujian

Pemeriksaan Berat Jenis Agregat Kasar (PB-0202-76) a. Jenis material : Batu Pecah 3/4"

Percobaan Hasil Percobaan

Berat benda uji kering oven (BK) 2290 gr Berat benda uji kering permukaan (BJ) 2350 gr Berat benda uji dalam air (BA) 1454 gr

Berat jenis (Bulk Specific Gravity) =

Berat jenis kering permukaan jenuh (SSD) =

Berat jenis semu (Apparent Specific Gravity) =

Penyerapan (Absorption) = x100%

Keterangan :

BK = berat benda uji kering oven (gram) BJ = berat benda uji kering permukaan jenuh (gram) BA = berat benda uji kering permukaan jenuh didalam air (gram)

a. Batu Pecah 3/4"

BJ semu = = 2,739

Keterangan Batu Pecah ¾” Batu Pecah 1/

2” States Highway Transportation Organization) yang mensyaratkan berat jenis semu minimum adalah 2,50 dan penyerapan maksimum adalah 3%, maka agregat tersebut memenuhi syarat material campuran aspal. Dari percobaan diperoleh berat jenis semu 2,739 dan

1886 annya 2yerapannya 2,u 2,92XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

3.2.10 Saran

a. Pelaksanaan pengujian berat jenis agregat kasar sebaiknya dilaksanakan sebanyak 2 kali agar hasil yang diperoleh lebih valid. Selain itu, dalam pemeriksaan hendaknya dilakukan secermat mungkin.

3.3. Berat Jenis dan Penyerapan Agregat Halus

Standar Spesifikasi:

(AASHTO-T-84-74) (ASTM G-128-68)

3.3.1 Pendahuluan

Agregat halus merupakan salah satu komponen penyusun rencana campuran aspal. Berat jenis dan penyerapan agregat halus akan mempengaruhi banyaknya agregat halus yang dipakai dan aspal yang diperlukan untuk mengikat agregat. Untuk mengetahui berat jenis dan tingkat penyerapan agregat halus dapat dilakukan dengan percobaan di laboratorium.

3.3.2 Maksud

Pemeriksaan tersebut dimaksudkan untuk menentukan berat jenis (Bulk), berat jenis kering permukaan jenuh (Saturated Surface Dry = SSD), berat jenis semu (Apparent), dan penyerapan dari agregat halus.

Tujuan

Tujuan dari percobaan tersebut adalah untuk mengetahui berapa besar kadar penyerapan dan berat jenis agregat halus dalam campuran beton aspal tipe AC.

3.3.3 Bahan dan Peralatan

Bahan:

a. Abu batu (agregat lolos saringan no. 4) 500 gram b. Pasir lebih dari 500 gram

c. Kerucut terpancung (cone) yang terbuat dari logam tebal d. Batang penumbuk dengan mempunyai bidang penumbuk rata. e. Saringan no. 4.

f. Oven yang dilengkapi pengatur suhu pemanas ± 160°C. g. Kipas angin.

h. Triplek. i. Nampan. j. Kompor k. Air.

3.3.4 Penyiapan Benda Uji

Ambil benda uji sesuai dengan bahan yang dibutuhkan.

3.3.5 Prosedur Pengujian

a. Benda uji dimasukkan dalam oven pada suhu (110 ± 5)ºC sampao berat tetap. Yang dimaksud berat tetap adalah keadaan berat uji selama 3 kali proses penimbangan dan pemasangan dalam oven dengan selang waktu 2 jam berturut-turut, tidak akan mengalami perubahan kadar air lebih besar daripada 0,1% . lalu didinginkan pada suhu ruang, kemudian direndam dalam air selama (24 ± 4) jam.

b. Air perendam dibuang dengan hati-hati, jangan sampai ada butiran yang hilang, kemudian agregat ditebarkan diatas talam, lalu dikeringkan di udara terbuka dengan cara membalik-balikan benda uji . pengeringan dilakukan sampai terjadi keadaan yang kering permukaan jenuh (SSD). Keadaan kering permukaan jenuh diperiksa dengan mengisikan benda uji ke dalam kerucut terpancung, lalu ditumbuk dengan batang penumbuk secara bertahap sebanyak 25 kali, kerucut terpancung kemudian diangkat. Keadaan kering permukaan jenuh didapat bila benda uji runtuh akan tetapi masih dalam keadaan tercetak.

d. Air suling dimasukkan sampai tidak mencapai 90% isi.

erlenmeyer diputar sambil diguncang sampai tidak terlihat gelembung udara di dalamnya. Untuk mempercepat proses ini dapat digunakan pompa hampa udara, tetapi perlu diperhatikan jangan sampai ada air yang ikut terhisap, selain itu dapat dilakukan dengan cara merebus erlenmeyer

e. Erlenmeyer direndam dalam air dan suhu diukur untuk penyesuaian perhitunganpada suhu standar 25ºC.

f. Lalu ditambahkan air sampai mencapai tanda batas.

g. Erlenmayer berisi air dan benda uji ditimbang sampai ketelitian 0,1 gram (Bt).

h. Benda uji dikeluarkan, lalu dikeringkan dalam oven dengan suhu (110 ± 5)ºC sampai berat tetap, Kemudian benda uji didinginkan dengan desskilator.

i. Sesudah benda uji dingin kemudian benda uji ditimbang dalam kondisi kering oven (BK). Lalu berat erlenmeyer berisi air penuh (B) ditimbang dan suhu air diukur guna penyesuaian dengan suhu standar 25ºC.

j. Kemudian percobaan diulangi di atas untuk abu batu.

3.3.6 Presentasi Data Pengujian

Pemeriksaan Berat Jenis Agregat Halus (SK. SNI M-10-1989-F)

a. Jenis material : Abu Batu

Percobaan Hasil

Berat benda uji kering permukaan jenuh

(SSD) 500 gram

Berat erlenmayer + benda uji SSD+air 25oC

(Bt) 990 gram

b. Jenis material : Pasir

Percobaan Hasil

Berat benda uji kering permukaan jenuh

(SSD) 500 gram

Berat benda uji kering oven (BK)

470,5 gram BK = berat erlenmayer berisi air dan benda uji (gram) 500 = berat benda uji SSD (gram)

a. Abu batu

Berat Jenis = 464,5 = 2,538

BJ SSD = = 2,732

BJ semu = = 3,149

Penyerapan = x 100% = 7,643 %

b. Pasir

Berat Jenis = = 2,592

BJ SSD = = 2,755

BJ semu = = 3,095

Penyerapan = x 100% = 6,270 %

c. Jenis material : Abu batu

Keterangan Hasil

Berat jenis (Bulk) 2,538

Berat jenis kering permukaan jenuh 2,732 Berat jenis semu (apparent) 3,149

Penyerapan 7,643 %

d. Jenis material: Pasir

Keterangan Hasil

Berat jenis (Bulk) 2,592

Berat jenis kering permukaan jenuh 2,755 Berat jenis semu (apparent) 3,095

470

(673 4 Batu Pecah 3/8888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888+ 500 - 991,5) 500

(673 4 Batu Pecah 3/8888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888+ 500 - 991,5)

470,5 464,5

(6734 Batu Pecah 3/8888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888888+ 464,5 – 990))

464,5 (500 – 464,5)

(673 + 470,5 - 991,5)

3.3.8 Kesimpulan

Pada pemeriksaan berat jenis agregat halus diperoleh kesimpulan sebagai berikut :

Keterangan Abu Batu Pasir

Berat Jenis (Bulk) Berat Jenis SSD Berat Jenis Semu Penyerapan

2,538 2,732 3,149 7,643 %

2,592 2,755 3,095 6,270 %

Berdasarkan spesifikasi AASHTO yang mensyaratkan berat jenis semu minimum adalah 2,50 dan penyerapan maksimum 3%, maka agregat tersebut diatas tidak memenuhi syarat material campuran aspal pada pengujian penyerahan. Dari percobaan diperoleh berat jenis semu 3,149 dan penyerapan 7,643 % untuk abu batu serta berat jenis semu 3,095 dan penyerapan 6,270 % untuk pasir. Hal tersebut disebabkan oleh kesalahan praktikan dalam pengamatan kejenuhan agregat sehingga menyebabkan nilai penyerapan agregat menjadi sangat besar.

3.3.9 Saran

BAB IV

PEMERIKSAAN BAHAN CAMPURAN

4.1. Pemerikasaan dengan Marshall Test Standar spesifikasi :

(SK.SNI 06 – 2489 – 1991)

4.1.1 Pendahuluan

Ketahanan (stabilitas) adalah kemampuan suatu campuran beton aspal untuk menerima beban sampai terjadi kelelehan plastis yang dinyatakan dalam kilogram atau pound. Kelelehan plastis ialah keadaan perubahan bentuk suatu campuran beton aspal yang terjadi akibat suatu beban sampai batas runtuh yang dinyatakan dalam mm atau 0,01”.

4.1.2 Maksud

Pengujian campuran aspal dimaksudkan untuk menentukan ketahanan (stabilitas) terhadap kelelehan plastis (flow) dari campuran beton aspal.

4.1.3 Tujuan

Tujuan dari pemeriksaan campuran aspal adalah untuk mengetahui kadar aspal optimum dari campuran beton aspal.

4.1.4 Bahan dan Peralatan

Bahan :

1. Batu pecah

2. Abu batu

3. Pasir

4. Aspal

Peralatan :