commit to user

STUDI PENAMBAHAN BENTONIT PADA PASIR CETAK BASAH

TERHADAP PERMEABILITAS DAN KEKUATAN TEKAN

SKRIPSI

Oleh:

GEMILANG TEGAR KUSUMA

NIM. K2508010

FAKULAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user ii

PERNYATAAN KEASLIAN TULISAN

Saya yang bertanda tangan di bawah ini

Nama : Gemilang Tegar Kusuma

NIM : K 2508010

Jurusan/Program Studi : JPTK/Pendidikan Teknik Mesin

Menyatakan bahwa skripsi saya yang berjudul “PENGARUH VARIASI CAMPURAN BENTONIT PADA PASIR CETAK BASAH TERHADAP PERMEABILITAS DAN KEKUATAN TEKAN” ini benar-benar merupakan hasil karya saya sendiri. Selain itu, sumber informasi yang dikutip dari penulis

lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka.

Apabila pada kemudian hari terbukti atau dapat dibuktikan skripsi ini hasil

commit to user iii

PENGARUH VARIASI CAMPURAN BENTONIT PADA PASIR CETAK

BASAH TERHADAP PERMEABILITAS DAN KEKUATAN TEKAN

Oleh:

GEMILANG TEGAR KUSUMA

K 2508010

Skripsi

diajukan untuk memenuhi salah satu persyaratan mendapatkan gelar

Sarjana Pendidikan Program Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user iv PERSETUJUAN

Skripsi ini disetujui untuk dipertahankan di hadapan Tim Penguji Skripsi

commit to user v PENGESAHAN

Skripsi ini telah dipertahankan dihadapan Tim Penguji Skripsi Fakultas

Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima

untuk memperoleh persyaratan gelar Sarjana Pendidikan.

commit to user vi ABSTRAK

Gemilang Tegar Kusuma. STUDI PENAMBAHAN BENTONIT PADA PASIR CETAK BASAH TERHADAP PERMEABILITAS DAN KEKUATAN TEKAN. Skripsi, Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta. Juli 2012.

Tujuan penelitian ini adalah untuk mengetahui bahwa variasi penambahan bentonit sebesar 0 gr, 30 gr, 50 gr dan 70 gr, pada pasir cetak basah dapat menyebabkan perbedaan kemampuan alir gas (permeabilitas) dan kekuatan tekan dengan menggunakan bahan campuran pasir (80% pasir kali dan 20% pasir silika). Penelitian ini juga untuk mengetahui variasi penambahan bentonit pada masing-masing sampel penelitian yang menyebabkan permeabilitas dan kekuatan tekan dapat optimal.

Sampel pada penelitian ini menggunakan standart SNI 15-0312-1989 yang mempunyai diameter 50 mm dan tinggi 50 mm. Data diperoleh dengan cara mengukur besarnya nilai permeabilitas dengan alat Permeability Tester, sedangkan nilai kekuatan tekan diukur dengan Universal Strength Machine. Faktor lain yang kemungkinan mempengaruhi hasil pengukuran dikontrol atau dikendalikan. Metode penelitian ini menggunakan metode eksperimen.

Hasil penelitian menunjukan bahwa ada perbedaan antara variasi penambahan bentonit pada pasir cetak basah terhadap kemampuan alir gas (permeabilitas) dan kekuatan tekan. Campuran bentonit pada pasir cetak yang paling optimal digunakan untuk cetakan pengecoran besi cor kelabu pada masing-masing sampel penelitian adalah pada campuran penambahan bentonit 50 gr menghasilkan permeabilitas 104,67 cm3/menit dan kekuatan tekan 61,87 KN/m2.

commit to user vii ABSTRACT

Gemilang Tegar Kusuma. THE STUDY ADDITION OF BENTONITE ON

WET MOLD SAND TOWARD PERMEABILITY AND COMPRESSIVE STRENGTH. Skripsi, Teacher training and Education Faculty of Sebelas Maret University of Surakarta. July 2012.

The purpose of the study is to know the influence of additionvariation of bentonite content mixture in the amount of 0 gr, 30 gr, 50 gr and 70 gr of wet mold sand can produce difference of gas flow potential (permeability) and compressive strength with sand mixture materials (80% river sand and 20% silica sand). The study is also to know variation of the addition bentonite content from each the study sample that are produce optimum permeability and compressive strength.

The samples in this study use SNI 15-0312-1989 which have a diameter of 50 mm and height 50 mm. Data is obtained by measuring rate of permeability

by using Permeability Tester, meanwhile value of compressive strength is measured by using Universal Strength Machine. Other factors that are likely affecting results of measurement are controlled. The study use experiment method.

The results of the study indicated that there was difference between variety of bentonite addition of wet mold sand toward gas flow potential (permeability) and compressive strength. Optimum mixture the addition of bentonite of wet mold sand from each sample of the experiment was: 50 gr the addition of bentonite produces permeability 104,67 cm3/menit and compressive strength 61,87 KN/m2.

commit to user viii MOTTO

“Dalam kerendahan hati ada ketinggian budi. Dalam kemiskinan harta ada kekayaan

jiwa. Dalam kesempitan hidup ada kekuasaan ilmu.”

“Dengan latihan yang ketat Ku lampaui dinding diriku Sambut hari ini Tirai kesempatan pun terbuka”

“Hidup adalah sebuah proses pembelajaran, ada kesulitan dibalik kemudahan, ada kegagalan dibalik keberhasilan…Setiap kejadian ada makna yang menjadikan kedewasaan menjadi terasah, dengan ketulusan akan keterbatasan doa menjadi penyempurna sebuah usaha…maka gagal, sukses, sedih, dan senang menjadi takdir

yang indah untuk menggapai derajad mapan dalam hidup

“Hidup yang berguna adalah hidup yang ketika petang membawa suluh untuk menghadapi malam yang akan sampai.”

“Penderitaan memang selalu hadir dalam kehidupan kita, tidak berarti hidup adalah menderita atau hidup adalah untuk penderitaan. namun "Hidup adalah Berjuang

commit to user ix PERSEMBAHAN

Teriring syukurku pada-Mu, kupersembahkan karya ini untuk:

“Papa dan Mama”

Pengorbanan dan perjuangan yang tak terbatas, cinta kasih dan sayang yang tak

terlampaui, doamu yang tak pernah kunjung putus. Semuanya membuatku bangga

memiliki kalian. Membantuku menyongsong masa depan yang bersinar gemilang.

“Kakak dan adikku”

Terimakasih atas semangat dan perhatian yang kalian berikan sehingga membuatku

selalu tegar dalam menghadapi rintangan, membantu melalui banyak cobaan.

“Keluarga”

Terimakasih atas doa, dan semangat yang kalian limpahkan padaku walau kalian berada

jauh disana.

“Penyemangat dan harapan”

Selalu menopang saat ku jatuh, membantuku menatap indahnya dunia, menemaniku

melewati liku-liku hidup yang tajam.

“Sahabat Poker”

Memberikan warna yang berbeda setiap harinya, menghadapi kerasnya hidup dengan

senyuman.

“Teman PTM 2008”

Melewati 4 tahun ini tanpa kalian bukanlah apa-apa. Semua penuh makna bila

commit to user x “Dosen-Dosen PTM”

Terimakasih pada dosen semua yang telah memberikan pelajaran yang berarti dan

membimbing saya selama ini.

“Almamaterku”

Tempat kutuju segala angan dan harapan, tempat kupadu cita-cita dan impianku,

tempat kupacu setiap langkah yang berarti.

Membuatku bangga mengenakanmu

Hari terus berganti

Banyak yang telah terjadi

Kiniku kian pasti

Segala kan ku raih

commit to user xi KATA PENGANTAR

Segala puji hanya bagi Allah SWT yang telah memberikan kepada kita

nikmat, taufiq, rahmat, hidayah serta inayah-Nya, sehingga penulis dapat

menyelesaikan skripsi ini yang berjudul “PENGARUH VARIASI CAMPURAN

BENTONIT PADA PASIR CETAK BASAH TERHADAP

PERMEABILITAS DAN KEKUATAN TEKAN”.

Penulis menyadari bahwa dalam penyusunan skripsi ini banyak

menghadapi hambatan dan kesulitan. Namun dengan bantuan dari berbagai pihak

hambatan dan kesulitan tersebut dapat teratasi. Oleh karena itu, penulis

mengucapkan banyak terima kasih kepada semua pihak yang telah membantu dan

memberi dukungan moral, maupun spiritual kepada penulis, antara lain :

1. ALLAH SWT atas segala kenikmatan dan karunia yang telah diberikan.

2. Dekan Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta

3. Bapak Drs. Sutrisno, S.T., M.Pd. selaku Ketua Jurusan Pendidikan Teknik

dan Kejuruan Universitas Sebelas Maret Surakarta.

4. Bapak Yuyun Estriyanto, S.T, M.T, selaku Ketua Program Studi Pendidikan

Teknik Mesin Universitas Sebelas Maret Surakarta.

5. Bapak Drs. Suwachid, M. Pd., M.T, selaku Pembimbing Akademik Studi

Pendidikan Teknik Mesin Universitas Sebelas Maret Surakarta.

6. Bapak Budi Harjanto S.T, M. Eng, selaku Koordinator Skripsi Pendidikan

Teknik Mesin Universitas Sebelas Maret Surakarta, sekaligus sebagai dosen

pembimbing I, yang telah membimbing dan mengarahkan penulis dalam

menyusun skripsi.

7. Bapak Herman Saputro, S.Pd., M.T, M.Pd selaku dosen pembimbing II, yang

telah membimbing dan mengarahkan penulis dalam menyusun skripsi.

8. Segenap dosen Program Studi Pendidikan Teknik Mesin yang telah bersedia

dengan ikhlas berbagi ilmu dengan penulis.

commit to user xii

10. Papa, mama dan keluarga tercinta, yang telah memberikan kasih sayang,

semangat, dan dukungan yang tiada hentinya.

11. Teman-teman seperjuangan di Program Studi Pendidikan Teknik Mesin,

mahasiswa PTM 2008 yang telah memberikan kontribusi dalam

menyelesaikan skripsi ini.

12. Kepada seluruh pihak yang telah memberikan bantuan moral dan spiritual

hingga terselesaikannya skripsi ini.

Penulis menyadari bahwa penulisan skripsi ini masih banyak kekurangan

dan jauh dari sempurna. Untuk itu kritik maupun saran yang sifatnya membangun

demi kebaikan skripsi ini sangat penulis harapkan.

Akhir kata penulis berharap bahwa skripsi ini dapat bermanfaat bagi

setiap orang yang membaca dan merupakan suatu referensi yang dapat

dipertimbangkan. Semoga Allah SWT senantiasa memberikan berkah maghfirah

commit to user xiv

e. Kekuatan Tekan ... 25

f. Cacat-cacat Coran ... 27

2. Penelitian yang Relevan ... 31

B. Kerangka Berfikir ... 32

1. Kerangka Berfikir ... 32

2. Hipotesis ... 32

BAB III METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian ... 34

B. Desain Penelitian ... 35

C. Populasi dan Sampel ... 36

D. Teknik Pengambilan Sampel ... 36

E. Pengumpulan Data ... 36

F. Teknik Analisis Data ... 42

G. Prosedur Penelitian ... 43

BAB IV HASIL PENELITIAN DAN PEMBAHASAN A. Deskripsi Data ... 48

B. Pembahasan Hasil Penelitian ... 50

BAB V KESIMPULAN, IMPLIKASI, DAN SARAN A. Simpulan Penelitian ... 54

B. Implikasi ... 54

C. Saran ... 55

DAFTAR PUSTAKA ... 56

commit to user xv DAFTAR TABEL

Tabel 2.1. Perbandingan bentonit tipe sodium dan kalsium ... 21

Tabel 3.1. Komposisi masing-masing tipe ... 45

Tabel 4.1. Hasil pengukuran permeabilitas dan kekuatan tekan Tipe A ... 48

Tabel 4.2. Hasil pengukuran permeabilitas dan kekuatan tekan Tipe B ... 49

Tabel 4.3. Hasil pengukuran permeabilitas dan kekuatan tekan Tipe C ... 49

Tabel 4.4. Hasil pengukuran permeabilitas dan kekuatan tekan Tipe D ... 49

commit to user xvi DAFTAR GAMBAR

Gambar 2.1. Diagram alir proses pengecoran dengan cetakan pasir ... 5

Gambar 2.2. Proses pengecoran secara umum ... 6

Gambar 2.3. Contoh pola ... 9

Gambar 2.4. Contoh inti cetakan pada telapak inti bertumpu dua mendatar .. 10

Gambar 2.5. Sistem saluran pada cetakan ... 12

Gambar 3.9. Bentuk dan ukuran Spesimen Pasir cetak Basah ... 46

Gambar 4.1. Grafik pengaruh variasi bentonit terhadap permeabilitas ... 51

commit to user xvii DAFTAR LAMPIRAN

1. Pengajuan Judul Skripsi ... 58

2. Permohonan Ijin Menyusun Skripsi ... 59

3. Ijin Penyusunan Skripsi ... 60

4. Permohonan Ijin Research ... 61

5. Daftar Peserta Seminar ... 63

6. Laporan Pengujian ... 65

7. Persyaratan Fisik Pasir Cetak ... 69

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Kemajuan di bidang teknologi dewasa ini tidak sepenuhnya berbanding

lurus dengan perkembangan dunia industri. Terbukti tidak sedikit industri-industri

yang masih ketinggalan di bidang teknologi, hal ini terjadi dikarenakan masih

terbatasnya sumber daya yang dimiliki oleh industri-industri di Indonesia.

Khususnya pada bidang teknologi pengecoran, yang masih memerlukan

pembinaan yang lebih terarah terutama dalam rangka meningkatkan kemampuan

produksi serta kualitas dari hasil produksi dalam memproduksi benda-benda

coran. Proses pembuatan coran dapat dilakukan dengan berbagai macam cetakan,

diantaranya yaitu: cetakan pasir basah (green sand molds), cetakan lempung

(loam molds), cetakan kulit kering (skin driend molds), cetakan furan (furan

molds), cetakan CO2, cetakan logam, dan cetakan khusus (yang dibuat dari

plastik, karet, plaster, kertas). Pada industri kecil pengecoran logam pada

umumnya lebih memilih menggunakan cetakan pasir basah dalam proses

pembuatan coran karena mudah didapat serta biayanya yang cenderung murah

dibandingkan dengan cetakan yang lainnya. Cetakan pasir basah terbuat dari pasir,

bahan pengikat tanah lempung, kemudian ditambah dengan air serta bahan

tambah kemudian diaduk menjadi satu dan membentuk adonan cetakan pasir

basah.

Pada proses pembuatan coran dengan menggunakan cetakan pasir basah

masih sering terjadi cacat-cacat yang tidak diinginkan pada hasil coran, seperti

kekasaran permukaan coran, penetrasi logam cair kedalam cetakan, gelembung

gas, rongga penyusutan, rontokan cetakan dan inklusi terak.

Timbulnya cacat-cacat tersebut dipengaruhi oleh kemampuan alir gas

(permeabilitas) dan kekuatan cetakan yang kurang baik, hal itu bisa disebabkan

karena campuran bahan pengikat pada pasir cetak basah yang kurang ataupun

kadarnya yang berlebihan. Bahan pengikat dalam hal ini adalah bentonit.

commit to user

sehingga pengaturan campuran bahan pengikat pada kandungan pasir cetak

khususnya pasir cetak basah adalah faktor yang sangat penting. Penambahan

bentonit akan menguatkan ikatan cetakan dalam pasir cetak tersebut, sehingga

meningkatkan kekuatan tekan pasir, namun akan disertai juga dengan penurunan

permeabilitas cetakan. Hal ini dikarenakan ruangan antara butir-butir pasir

ditempati oleh bentonit yang kelebihan air sehingga kemampuan alir gasnya sulit

untuk keluar. Sebaliknya, penambahan bentonit yang kurang dari kadarnya, tidak

akan memberikan kekuatan ikatan yang baik dalam pasir cetak tersebut.

Dengan demikian secara langsung campuran bentonit pada pasir cetak

basah akan mempengaruhi permeabilitas dan kekuatan tekan. Dengan campuran

variasi kadar bentonit yang berbeda pada pasir cetak basah akan juga berbeda

permeabilitas dan kekuatan tekan. Dalam penelitian ini, peneliti mencoba untuk

melakukan eksperimen “ STUDI PENAMBAHAN BENTONIT PADA PASIR

CETAK BASAH TERHADAP PERMEABILITAS DAN KEKUATAN

TEKAN”.

B. Identifikasi Masalah

Berdasarkan uraian pada latar belakang masalah diatas, maka identifikasi

masalah dalam penelitian ini adalah:

1. Proses pembuatan coran dengan menggunakan cetakan pasir basah masih

sering terjadi cacat-cacat yang tidak diinginkan.

2. Timbulnya cacat-cacat pada hasil coran dipengaruhi permeabilitas dan

kekuatan tekan yang kurang baik.

3. Campuran bahan pengikat akan merubah sifat dari campuran pasir cetak.

4. Kualitas pasir cetak dipengaruhi oleh permeabilitas.

5. Kualitas pasir cetak dipengaruhi oleh kekuatan tekan.

C. Pembatasan Masalah

Agar pembahasan masalah tidak meluas, maka dari latar belakang

masalah dan identifikasi masalah di atas dapat dibuat batasan masalah sebagai

commit to user

3

1. Bentonit sebagai pengikat campuran pasir.

2. Spesimen penelitian adalah pasir cetak.

3. Permeabilitas pasir cetak.

4. Kekuatan tekan pasir cetak.

D. Perumusan Masalah

Berdasarkan permasalahan yang telah dikemukakan, maka permasalahan

dalam penelitian ini dapat dirumuskan sebagai berikut:

1. Adakah pengaruh variasi bentonit pada pasir cetak basah terhadap

permeabilitas?

2. Adakah pengaruh variasi bentonit pada pasir cetak basah terhadap kekuatan

tekan?

E. Tujuan Penelitian

Berdasarkan perumusan masalah, tujuan yang hendak dicapai dalam

penelitian ini adalah sebagai berikut:

1. Mengetahui pengaruh variasi bentonit pada pasir cetak basah terhadap

permeabilitas.

2. Mengetahui pengaruh variasi bentonit pada pasir cetak basah terhadap

kekuatan tekan.

F. Manfaat Penelitian

Hasil dari penelitian ini diharapkan dapat memberikan manfaat sebagai

berikut:

1. Manfaat Teoritis

a. Hasil penelitian ini diharapkan dapat mengetahui campuran bentonit

yang dapat menyebabkan permeabilitas dan kekuatan tekan yang optimal

pada pasir cetak basah.

b. Hasil penelitian ini diharapkan dapat dijadikan sebagai dasar teoritis

commit to user

2. Manfaat Praktis

Memberikan informasi kepada masyarakat khususnya industri

pengecoran logam bahwa dengan merubah variasi campuran pada bahan

pengikat bentonit dapat merubah permeabilitas dan kekuatan tekan pada

commit to user

5 BAB II

LANDASAN TEORI

A. Tinjauan Pustaka dan Hasil Penelitian yang Relevan

1. Kajian Teori

a. Proses Pengecoran

Proses pengecoran merupakan cara pembentukan logam dengan

mencairkan logam agar dapat dituang ke dalam cetakan yang mempunyai

bentuk yang diinginkan kemudian dibiarkan hingga menjadi padat. Proses

pengecoran sebagai salah satu teknik pembuatan produk dimana logam

dicairkan dalam tungku peleburan kemudian dituangkan ke dalam rongga

cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat.

Sebagai suatu proses manufaktur yang menggunakan logam cair dan

cetakan, pengecoran digunakan untuk menghasilkan bentuk akhir produk

jadi. Proses pengecoran cetakan pasir yang sering dilakukan di industri

pengecoran pada umumnya dapat dilihat pada Gambar 2.1 dibawah ini.

commit to user

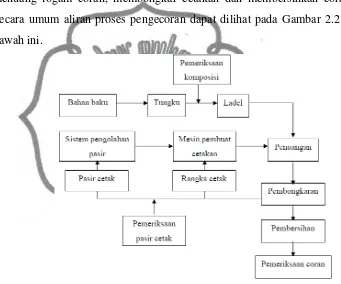

Ada berbagai macam cara pengecoran sesuai dengan kebutuhan.

Pengecoran cetakan pasir merupakan jenis pengecoran yang sering

digunakan karena dinilai lebih ekonomis walaupun kurang efisien dan

efektif. Pada proses ini cairan logam dituang ke dalam rongga cetakan

yang terbuat dari campuran pasir dan pengikat. Untuk membuat coran

harus dilakukan proses-proses seperti: membuat cetakan, pencairan logam,

menuang logam coran, membongkar cetakan dan membersihkan coran.

Secara umum aliran proses pengecoran dapat dilihat pada Gambar 2.2 di

bawah ini.

Gambar 2.2. Proses pengecoran secara umum

Pada proses pengecoran (pembuatan coran) meliputi beberapa

tahap yaitu:

1) Pembuatan Cetakan

Pembuatan cetakan merupakan bagian yang sangat penting dalam

proses pengecoran logam. Pembuatan cetakan diartikan sebagai suatu

kegiatan untuk mendapatkan rongga cetak yang siap diisi dengan

commit to user

7

kelompok utama, yaitu kelompok cetakan permanen dan cetakan

sekali pakai atau sering dikenal expendable-mold.

a) Cetakan sekali pakai

Cetakan sekali pakai atau expendable-mold terdiri dari berbagai

jenis, yaitu:

(1) Cetakan pasir

(2) Cetakan kulit (shell molding)

(3) Cetakan vakum (V-process)

(4) Investment casting

Jenis cetakan pasir adalah yang paling banyak digunakan sebagai

pengecoran logam karena memiliki keuntungan antara lain harga

produksi relative murah, dapat digunakan secara berulang,

komposisi campuran pasir dapat disesuaikan. Namun cetakan ini

juga memiliki kerugian antara lain tidak dapat membuat produk

presisi, permukaan coran kasar, banyak meyebabkan kagagalan

produk, dan produktifitas relative rendah.

b) Cetakan permanen

Cetakan permanen ini secara proses pengecorannya hampir sama,

tetapi proses pengecoran dengan cetakan permanen, cetakan yang

digunakan dapat digunakan secara continue tidak seperti pada

cetakan expendable yang harus mengorbankan cetakan dengan

merusaknya untuk mengambil produk cor yang dihasilkanya. Jenis

cetakan permanen antara lain:

commit to user

Jenis die casting adalah yang paling banyak digunakan sebagai

pengecoran logam dengan cetakan permanen.

2) Persiapan Pengecoran

Persiapan pengecoran meliputi beberapa tahap diantaranya:

a) Pembuatan Pola

Pola atau pattern adalah suatu model yang memiliki ukuran dan

bentuk yang sama dengan bentuk produknya kecuali pada

bidang-bidang tertentu yang disebabkan oleh faktor-faktor lain seperti

bidang pisah (parting line), bentuk rongga (cavity), dan proses

pemesinannya. yang menyebabkan kesulitan untuk dibentuk

langsung pada pola. Faktor faktor tersebut selanjutnya akan

diantisipasi dengan perhitungan penyusutan logam dan toleransi

pemesinanya. Untuk itu ada beberapa faktor diatas yang harus

diperhatikan pada saat perencanaan pola yaitu:

(1) Bidang pisah (Parting line)

Fungsi dari bidang pisah ini adalah memisahkan atau

membuat partisi dari bagian pola bagian atas (cope) dan

dengan pola bagian bawah (drag). Untuk itu bagian pola atas

dan bawah harus memiliki acuan agar tidak mengalami

kesalahan dimensi.

(2) Penyusutan Pola

Pada setiap pola yang akan harus diketahui dahulu material

apa yang akan digunakan untuk pembuatan produk. Ukuran

pola harus ditambahkan dengan ukuran penyusutannya, setiap

logam memiliki nilai penyusutan berbeda, antara lain besi cor

memiliki nilai penyusutan (shrinkage) sebesar 1%, aluminium

commit to user

9

(3) Kemiringan Pola

Setiap pola yang akan dibuat harus memiliki kemiringan

tertentu yaitu dengan tujuan agar pada waktu pencabutan

model dari cetakannya, pola tersebut tidak mengalami

kerusakan dan memudahkan pada saat proses pencabutan pola

dari cetakannya. Kemiringan setiap pola tergantung pada

tinggi rendahnya ukuran pola tersebut jika ukuran dari suatu

pola tinggi maka kemiringannya kecil, sedangkan jika ukuran

dari suatu pola rendah maka kemiringannya besar. Pada

aplikasinya dilapangan ternyata kemiringan yang dibuat

tersebut juga dipengaruhi oleh faktor kesulitan suatu pola.

Pola dapat digolongkan menjadi dua yaitu pola logam dan pola

kayu, pola logam digunakan untuk menjaga ketelitian ukuran

benda cor, terutama dalam masa produksi sehingga umur pola

bisa lebih lama dan produktivitasnya tinggi. Pola dari kayu

digunakan untuk cetakan pasir. Faktor terpenting untuk

menetapkan macam pola adalah proses pembuatan cetakan

dimana pola tersebut dipakai dan pertimbangan ekonomi yang

sesuai dengan jumlah dari pembuatan cetakan dan pembuatan

pola. Contoh pola dapat dilihat pada Gambar 2.3 dibawah ini.

commit to user

b) Pembuatan Inti

Inti adalah suatu bentuk dari pasir yang dipasang pada rongga

cetakan untuk mencegah pengisian logam pada bagian yang

seharusnya berbentuk lubang atau berbentuk rongga dalam suatu

coran. Inti terdiri dari berbagai jenis, yaitu inti kulit, inti CO2, inti

udara dan sebagainya. Pengklasifikasian di atas ditentukan

berdasarkan pengikat atau jenis proses pembuatan inti, disamping

pasir dan pengikat lempung (Abrianto Akuan, 2009:24). Contoh

gambar inti dapat dilihat pada Gambar 2.4 dibawah ini.

Gambar 2.4. Contoh inti cetakan pada telapak inti bertumpu dua mendatar

Inti biasanya mempunyai telapak inti. Penentuan bentuk dan

ukuran telapak inti harus direncanakan dengan teliti untuk

penyederhanaan cetakan, dan agar didapat coran yang baik serta

menaikan produktifitas. Telapak inti berfungsi sebagai:

(1) Menempatkan inti, membawa dan menentukan letak dari inti.

Pada dasarnya dibuat dengan menyisipkan bagian dari inti.

(2) Menyalurkan udara dan gas-gas dari cetakan yang keluar

melalui inti. Apabila cetakan telah terisi penuh oleh logam,

gas-gas dari inti dibawa keluar melalui telapak inti.

(3) Memegang inti. Apabila cetakan telah terisi penuh oleh

logam, maka telapak inti mencegah bergesernya inti dan

commit to user

11

Pasir yang digunakan untuk dibuat inti untuk proses pengecoran

logam harus memiliki beberapa karakteristik khusus seperti,

kekerasan permukaan yang lebih baik dari pada pasir basah

karena pasir inti harus mampu menahan gaya dorong logam cair

pada saat proses penuangan logam, pasir inti juga harus memiliki

permeabilitas yang cukup untuk melepaskan sisa gas setelah

proses pengeringan dalam oven hingga tidak terjebak dalam

produk cor, pasir inti harus memiliki titik sinter yang tinggi agar

tidak terjadi cacat akibat kerusakan pasir inti.

Klasifikasi dari beberapa jenis inti dibagi kedalam 6 jenis

berdasarkan posisinya dalam cetakan antara lain: balanced core,

cover core, hanging core, wing core, ram-up core, dan kiss core.

c) Pembuatan Sistim Saluran

Sistim saluran adalah jalan masuk bagi cairan logam yang

dituangkan kedalam rongga cetakan sistem saluran terbagi

menjadi beberapa bagian antara lain:

(1) Cawan tuang (pouring cup) yaitu merupakan penerima yang

menerima cairan logam langsung dari ladel. Biasanya

berbentuk corong atau cawan dengan saluran turun di

bawahnya. Kedalaman cawan tuang biasanya 5 sampai 6 kali

diameternya. Beberapa cawan tuang dilengkapi dengan inti

pemisah yang akan menahan terak.

(2) Saluran turun (Sprue) yaitu saluran pertama yang membawa

cairan logam dari cawan tuang kedalam pengalir dan saluran

masuk. Dibuat tegak lurus dengan irisan berupa lingkaran

atau kadang-kadang irisannya sama dari atas sampai bawah,

hal ini memungkinkan pengisian rongga cetak yang cepat dan

lancar.

(3) Pengalir (Runner) yaitu saluran yang membawa logam cair

commit to user

Pengalir biasanya mempunyai irisan seperti trapesium atau

setengah lingkaran sebab irisan yang demikian mudah dibuat

dalam permukaan pisah.

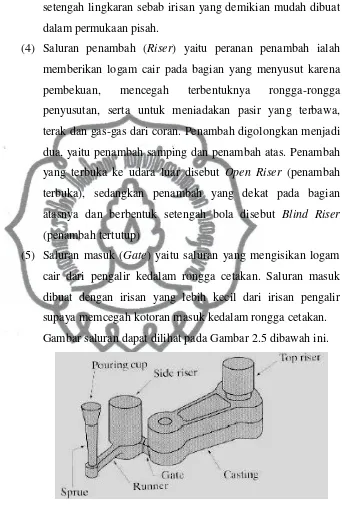

(4) Saluran penambah (Riser) yaitu peranan penambah ialah

memberikan logam cair pada bagian yang menyusut karena

pembekuan, mencegah terbentuknya rongga-rongga

penyusutan, serta untuk meniadakan pasir yang terbawa,

terak dan gas-gas dari coran. Penambah digolongkan menjadi

dua, yaitu penambah samping dan penambah atas. Penambah

yang terbuka ke udara luar disebut Open Riser (penambah

terbuka), sedangkan penambah yang dekat pada bagian

atasnya dan berbentuk setengah bola disebut Blind Riser

(penambah tertutup)

(5) Saluran masuk (Gate) yaitu saluran yang mengisikan logam

cair dari pengalir kedalam rongga cetakan. Saluran masuk

dibuat dengan irisan yang lebih kecil dari irisan pengalir

supaya memcegah kotoran masuk kedalam rongga cetakan.

Gambar saluran dapat dilihat pada Gambar 2.5 dibawah ini.

commit to user

13

d) Peleburan (Pencairan Logam)

Peleburan merupakan suatu proses mencairkan beberapa bahan

baku logam untuk menghasilkan logam baru yang memiliki

komposisi unsur-unsur tertentu. Untuk mencairkan logam dipakai

bermacam-macam tanur tetapi yang sering dipakai dalam industri

pengecoran logam adalah jenis tanur listrik dan kupola. Pada

tanur listrik panas yang dihasilkan untuk melelehkan logam

dihasilkan dari busur listrik yang terjadi antara

elektroda-elektroda, tanur listrik dulu digunakan khusus untuk membuat

baja-baja campuran dan baja-baja karbon yang berkualitas tinggi

tetapi sekarang digunakan untuk membuat baja karbon yang

biasa. Panas yang dihasilkan pada tanur listrik dihasilkan dari

busur listrik yang terjadi antara beberapa elektroda yang dialiri

arus listrik, bila arus listrik dijalankan busur api akan terjadi pada

elektroda dan memanaskan ruang lebur sehingga mampu untuk

meleburkan logam cor.

e) Penuangan Logam

Penuangan adalah proses memasukkan cairan logam kedalam

rongga cetak yang terdapat pada cetakan. Proses ini merupakan

puncak dari pembuatan tuangan walaupun berlangsung dalam

waktu yang sangat pendek. Dalam proses ini logam cair yang

dikeluarkan dari tanur akan diterima oleh ladel pembawa dan

kemudian dituangkan kedalam cetakan dengan menggunakan

kowi (gayung) penuang. Kowi penuang biasanya berbentuk

kerucut atau silinder. Ladel pembawa dan Kowi penuang tersebut

terbuat dari plat baja dan bagian dalamnya dilapisi dengan batu

tahan api.

f) Pembongkaran dan Pembersihan Coran

Setelah proses penuangan selesai dan logam mengalami

commit to user

kotak-kotak cetakan di kosongkan atau dibongkar dan

benda-benda coran dibersihkan dari pasir, serta tukang cetak

menyingkirkan saluran tuang dan penambah dengan martil atau

untuk benda coran yang besar digunakan alat potong mesin.

setelah itu benda-benda tuang dibawa ketempat-tempat

pembersihan untuk menyingkirkan bram-bram yang melekat pada

benda hasil coran.

g) Pemeriksaan Hasil Coran

Pemeriksaan hasil coran dilakukan untuk memelihara kualitas

dari coran, untuk menekan biaya dengan mengetahui terlebih

dahulu produk yang cacat. Menurut Surdia (2000: 195-202),

pemeriksaan coran yang biasa dilakukan adalah pemeriksaan rupa

yang bertujuan untuk meneliti: ketidak teraturan, inklusi retak,

retakan dan sebagainya yang terdapat pada permukaan.

Pemeriksaan cacat dalam yang bertujuan untuk meneliti adanya

cacat seperti rongga udara, rongga penyusutan, inklusi, retakan

dan sebagainya dalam hasil coran dengan jalan tanpa merusak

atau mematahkan yaitu dengan (sinar radio grafi, kekuatan super

sonik, dan magnit). Pemeriksaan bahan yang bertujuan untuk

memeriksa ketidak teraturan bahan yang diteliti dengan cara

pengujian yang telah ditetapkan. Pemeriksaan merusak yang

dilakukan dengan cara mematahkan atau memotong produk hasil

coran untuk memastikan kualitas produk.

b. Pasir Cetak

Pasir adalah suatu material yang tersusun dari butiran-butiran

mineral yang memiliki diameter antara 0,05-2 mm. Pada umumnya pasir

cetak memiliki komposisi dasar silicon dioxide (SiO2). Pengklasifikasian

commit to user

15

tembus cahaya, porositas, titik sinter, jenis pasir, kandungan clay, derajat

kebulatan, besar butir pasir dan lain-lain.

Selain itu pasir cetak memerlukan sifat-sifat yang harus

memenuhi beberapa persyaratan cetakan.

1) Syarat-syarat Pasir Cetak

Pasir cetak harus memenuhi persyaratan sebagai berikut:

a) Mempunyai sifat mampu bentuk yang baik sehingga mudah

dalam pembuatan cetakan dengan kekuatan yang diinginkan.

Cetakan yang dihasilkan harus kuat sehingga tidak rusak karena

dipindah-pindah dan dapat menahan logam cair waktu dituang

kedalamnya. Akan tetapi jika kekuatannya terlalu tinggi maka

sifat mampu bentuknya kurang baik. Karena itu kekuatannya pada

temperatur kamar dan kekuatan panasnya harus diperhitungkan.

b) Permeabilitas yang cocok. Permeabilitas merupakan kemampuan

pasir melewatkan udara pada saat pembekuan atau pendinginan.

Dengan permeabilitas yang pas cacat coran seperti rongga

penyusutan, gelembung gas dan kekasaran permukaan dapat

dicegah.

c) Distribusi besar butir yang cocok. Permukaan coran diperhalus

kalau coran dibuat dalam cetakan yang berbutir halus. Tetapi

kalau butir pasir terlalu halus, maka permeabilitasnya menjadi

rendah. Akibatnya udara/gas yang seharusnya keluar tidak dapat

keluar sehingga terjadi cacat coran seperti gelambung gas, oleh

karena itu distribusi besar butir harus juga diperhitungkan.

d) Komposisi yang cocok. Butir pasir bersentuhan dengan logam

yang dituang mengalami peristiwa kimia dan fisika karena logam

cair mempunyai temperatur yang tinggi. Bahan-bahan yang

tercampur yang menghasilkan gas atau larut dalam logam adalah

commit to user

e) Mampu dipakai lagi. Pasir harus dapat dipakai berulang-ulang

supaya ekonomis.

f) Pasir harus murah (Abrianto Akuan, 2009:10).

2) Macam-macam Pasir Cetak

Pasir cetak yang lazim digunakan ada beberapa macam antara lain

pasir gunung, pasir pantai, pasir kali, dan pasir silika yang disediakan

oleh alam. Beberapa dari mereka dapat dipakai begitu saja dan yang

lain dapat dipakai setelah dipecah-pecah atau diolah menjadi

butir-butir yang cocok untuk digunakan sebagai pembuatan pasir cetakan.

Dalam industri pengecoran logam kebanyakan menggunakan pasir

cetak campuran, pasir cetak campuran ini terdiri dari campuran pasir

kali dan pasir silika yang disediakan oleh alam dengan perbandingan

80 : 20 % (politeknik manufaktuf ceper klaten). Pasir sungai mudah

didapat dan harganya relative murah dibanding dengan pasir silika

akan tetapi pasir sungai memiliki kemampuan alir gas (permeabilitas)

dan titik leleh yang rendah, sehingga untuk menopang kekurangan

dari pasir sungai industri pengecoran logam sering mencampur dengan

pasir silika yang memiliki kemampuan alir gas (permeabilitas) dan

titik leleh yang tinggi. Dalam penelitian ini peneliti mengunakan pasir

jenis yang disebut diatas yaitu jenis pasir campuran yang terdiri dari

20% pasir silika dan 80% pasir kali.

3) Susunan Pasir Cetak

Pasir cetak biasanya kumpulan dari butir-butir yang berukuran

bermacam-macam. Pasir cetak memiliki bentuk dasar yaitu bulat,

angular (bersudut) dan subangular. Masing-masing bentuk ini masing

masing mempunyai karakteristik tertentu yaitu:

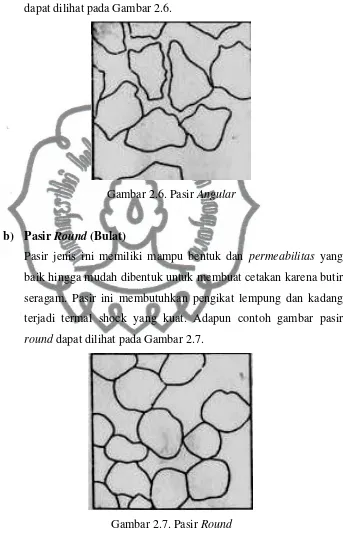

a) Pasir Angular (Bersudut)

Pasir bersudut sulit untuk dibentuk melalui penekanan keras,

namun kekuatan cetakan dari pasir jenis ini lebih baik

commit to user

17

mengalami thermal shock dan expansi karena jarak antar

butirannya sangat kecil. Adapun contoh gambar pasir angular

dapat dilihat pada Gambar 2.6.

Gambar 2.6. Pasir Angular

b) Pasir Round (Bulat)

Pasir jenis ini memiliki mampu bentuk dan permeabilitas yang

baik hingga mudah dibentuk untuk membuat cetakan karena butir

seragam. Pasir ini membutuhkan pengikat lempung dan kadang

terjadi termal shock yang kuat. Adapun contoh gambar pasir

round dapat dilihat pada Gambar 2.7.

commit to user

c) Pasir Sub-Angular

Pasir jenis ini terbentuk dari pasir angular yang bagian ujung

sudut butir tajamnya terputus hingga terbentuk sub-angular.

Permeabilitas pasir ini lebih buruk dibandingkan dengan pasir

bulat namun kekuatannya tinggi. Adapun contoh gambar pasir

sub-angular dapat dilihat pada Gambar 2.8.

Gambar 2.8. Pasir Sub-Angular

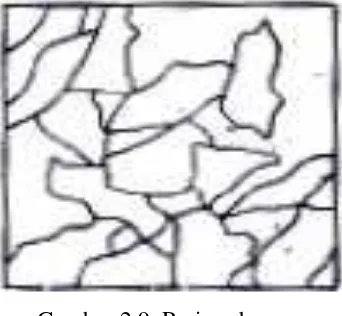

d) Bentuk Gabungan/Kristal (Compound)

Pasir cetak biasanya kumpulan dari pasir yang bermacam-macam,

untuk pasir yang digunakan sebagai cetakan lebih baik tidak

mempunyai butir pasir yang seragam. Adapun contoh gambar

pasir gabungan dapat dilihat pada Gambar 2.9.

commit to user

19

4) Pengujian Pasir Cetak

Keberhasilan dalam menghasilkan produk coran yang baik dapat juga

ditentukan oleh pemilihan bahan cetakan dan teknik pembuatan

cetakan yang tepat. Pada industri pengecoran logam, secara umum

cetakan terbuat dari pasir. Untuk menghasilkan cetakan yang baik

perlu dilakukan beberapa pengujian terhadap pasir cetak seperti:

kekuatan, kadar lempung, permeabilitas, dan lain-lain.

Pasir cetak yang akan digunakan harus memiliki beberapa ketentuan

standar untuk dapat digunakan pada proses pengecoran antara lain

stabil pada temperatur tinggi, memiliki permeabilitas yang baik,

memiliki kekuatan yang baik, mampu bentuk yang baik, dan dapat

digunakan berulang-ulang. Oleh karena itu untuk mengetahui apakah

pasir tersebut memenuhi persyaratan-persyaratan di atas maka pasir

cetak harus mengalami pengujian sebagai parameternya. Dalam

menentukan kualitas pasir cetak perlu sekali diketahui:

a) Kandungan lempung (clay)

b) Distribusi ukuran dan bentuk butir pasir (AFS – GFN)

c) Titik sinter

d) Prosentase kalsium karbonat

e) Prosentase non-silicious materials

f) Kandungan air

g) Stabilitas thermal

h) Penetuan karakteristik pada kandungan air optimum, diantaranya:

commit to user

(8) Kekuatan tekan kering

(9) Dll.

Pengujian pasir cetak yang harus dilakukan antara lain pengujian

kekuatan dengan mesin uji kekuatan pasir universal, pengujian

distribusi ukuran partikel pasir dengan menggunakan mesin ayakan

penggetar, pengujian kadar lempung dengan alat uji continous clay

washer yang dilanjutkan dengan penimbangan untuk mengetahui

selisih kadar lempung pasir awal dan setelah dicuci, pengujian

permebilitas gas dengan menggunakan alat uji permeabilitas pasir, dan

melakukan analisa bentonit aktif untuk kalibrasi kadar bentonit aktif

yang terkandung dalam pasir cetak dengan analisa titrasi metelin blue

(C16H18ClN3S.xH2O). Jika pengujian selesai dilakukan maka untuk

mengetahui kelayakanya harus dilakukan komparasi dengan standar

seperti dari AFS (american foundrymen’s society) atau standar

pengujian pasir lainya.

c. Bentonit

Cetakan pasir yang digunakan dalam industri pengecoran logam

dapat dibagi dalam dua bagian, yaitu cetakan pasir dengan bahan pengikat

lempung dan cetakan pasir dengan bahan pengikat khusus seperti kaca air,

semen, damar, dan sebagainya.

Lempung digunakan sebagai pengikat atau binder yang bertujuan

untuk meningkatkan kekuatan dan mampu bentuk pasir cetak. Lempung

ini diklasifikasikan menjadi lima jenis, yaitu: Fire clay, Bentonit (Sodium

dan Calcium montmorillonite), Illinite, Limonite, dan Kaolinite. Bentonite

adalah salah satu pengikat yang paling banyak digunakan karena harganya

murah dan mudah didapatkan. Tabel perbandingan antara bentonite tipe

sodium dan kalsium dapat dilihat pada Tabel 2.1. seperti dibawah ini

commit to user

21

Tabel 2.1. Perbandingan bentonit tipe sodium dan kalsium.

No Karakteristik montmorillonite

Sodium Kalsium

1 Ukuran partikel < 0.00025 < 0.00025

2 Susut kehilangan air Sangat tinggi Sangat tinggi

3 Mengembang kena air Sangat tinggi (terbentuk gel) Jarang terbentuk gel

4 Titik pelunakan 1150-1350 oC ≥ 980 oC

lazim digunakan adalah bentonit karena relatif murah dan dapat memenuhi

kebutuhan benda tuang. Cetakan pasir dengan bahan pengikat bentonit

terbagi dalam dua bagian, yaitu cetakan pasir basah (green sand molding)

dan cetakan pasir kering (dry sand molding).

Bentonit adalah jenis lempung yang mengandung montmorilonit

dalam kadar yang tinggi, aluminum oxide, dan merupakan batuan

vulkanis. Nama bentonit diambil dari suatu nama tempat, yaitu Front

Benton di Wyoming USA dimana jenis lempung ini mula-mula ditemukan.

Bentonit mempunyai daya serap air yang tinggi, dan daya ikat yang tinggi.

Berikut adalah komposisi dari bentonit.

1) Kalsium oksida (CaO) 0,23%

2) Magnesium oksida (MgO) 0,98%

3) Aluminium oksida (Al2O3) 13,45%

4) Ferri oksida (Fe2O3) 2,18%

5) Silicon dioxide (SiO2) 74,9%

6) Kalium oksida (K2O) 1,72%

commit to user

Bentonit memiliki struktur jaringan kristal yang unik dan

kandungan kimia yang mempunyai sifat mengikat, merekat, melumasi,

mengentalkan, dan menyerap.

Untuk kadar air yang konstan dan kadar bentonit bertambah,

maka kekuatan berangsur-angsur bertambah sampai titik maksimum

kemudian mulai menurun kembali. Kecenderungan yang serupa juga

terjadi untuk jumlah bentonit yang tetap dan jumlah air yang bertambah.

Diagram hubungan antara kadar bentonit dan kadar air dapat dilihat pada

Gambar 2.10. seperti dibawah ini.

Gambar 2.10. Pengaruh bentonit dan air pada pasir cetak

Titik maksimum dari kekuatan dan permeabilitas adalah keadaan

dimana butir-butir pasir dikelilingi oleh ketebalan tertentu dari campuran

bentonit dan air.

Macam bentonit ada 3 macam tingkatan yaitu Ultra Bent -A

(baik), Ultra Bent -B (sedang), dan BK (biasa) (Politeknik Manufaktur

Ceper).

Ultra Bent –A digunakan sebagai perekat pasir cetak dalam

pengecoran logam, berbentuk tepung yang berwarna putih atau terang,

commit to user

23

konten montmorilonit yang lebih tinggi, memiliki kekuatan basah yang

sangat baik dan kekuatan kering yang cukup. Jenis bentonit ini memiliki

stabilitas panas yang lebih baik bila dibandingkan dengan jenis bentonit

yang lain. Penggunaan Ultra Bent –A dapat mengurangi jumlah komposisi

bentonit dan jumlah air dari komposisi cetakan pasir sehingga lebih hemat.

Selain itu, jenis bentonit ini dapat meningkatkan intensitas dan fleksibilitas

dari pasir cetak, meningkatkan ventilasi atau tingkat permeabilitas yang

baik sehingga meningkatkan kualitas cor. Adapun Bentonit ultra Bent –A

dapat dilihat pada Gambar 2.11 dibawah ini.

Gambar 2.11. Bentonit Ultra Bent –A

Ultra Bent –B digunakan sebagai perekat pasir cetak yang

berbentuk tepung yang berwarna kekuning-kuningan, lebih kasar bila

dibanding dengan Ultra Bent –A, memiliki konten montmorilonit yang

baik, memiliki kekuatan basah yang cukup baik dan kekuatan kering yang

cukup. Jenis bentonit ini memiliki stabilitas panas yang cukup baik.

Adapun Bentonit Ultra Bent –B dapat dilihat pada Gambar 2.12. dibawah

ini.

commit to user

Bentonit jenis BK memiliki kriteria warna yang lebih gelap, daya

rekat kurang, lebih kasar bila dibanding dengan bentonit yang lain,

memiliki tingkat permeabilitas dan kekuatan tekan yang rendah. Adapun

Bentonit jenis BK dapat dilihat pada Gambar 2.13 dibawah ini.

Gambar 2.13. Bentonit jenis BK

Dalam penelitian ini peneliti menggunakan jenis bentonit Ultra

Bent –A karena memiliki konten montmorilonit yang lebih tinggi,

memiliki kekuatan basah yang sangat baik dan kekuatan kering yang

cukup daripada jenis bentonit lainnya.

d. Permeabilitas (Kemampuan Alir Gas)

Permeabilitas atau kemampuan alir gas adalah sifat yang paling

penting terhadap hasil dari benda coran. Pasir cetak yang telah dipadatkan

harus dapat mengalirkan uap dan gas-gas yang dilepaskan oleh logam

panas pada waktu dilakukan penuangan kedalam cetakan. Apabila cetakan

tidak bisa mengeluarkan atau mengalirkan gas-gas dengan baik, maka akan

terjadi cacat coran yang berupa rongga udara atau lubang-lubang pada

hasil coran. Permeabilitas ini tergantung pada beberapa faktor antara lain,

bentuk butiran pasir, kehalusan, kadar air dan jumlah bahan pengikat.

Permeabilitas pada cetakan yang menggunakan cetakan tangan

juga dipengaruhi oleh cara menumbuk atau pemadatan pada cetakan yang

biasanya dilakukan pada bagian pembuatan cetakan, permeabilitas akan

commit to user

25

kemampuan alir gas (permeabilitas) menurut standar AFS dilakukan

dengan menggunakan alat Permeability meter, untuk mencari perbedaan

tekanan dan waktu yang diperlukan untuk melewatkan 2000 cc udara

dengan cara membuat spesimen dengan standart SNI 15-0312-1989,

spesimen berbentuk silinder dengan ukuran ∅ 50 mm x 50 mm dengan

memadatkan pasir dalam silinder pemadat yang telah mendapatkan

pukulan pemadatan sebanyak tiga kali kemudian diuji menggunakan alat

tersebut.

Perbedaan hasil akan terlihat jika waktu yang ditempuh dalam

melewatkan tekanan yang sama tersebut menjadi perbedaan. Jadi

standarisasi alat yang digunakan dalam penelitian akan sangat menentukan

hasil dari penelitian, demikian juga dengan dukungan dari teknisi maupun

kalibrasi alat harus benar-benar baik dan mempunyai validitas yang tinggi.

Dalam pengukuran permeabilitas persamaan yang digunakan

sebagai berikut:

Besar kecilnya nilai permeabilitas biasanya digunakan atas dasar

jenis logam yang akan dituang kedalam cetakan serta tebal tipisnya

dinding dari benda tuangnya.

e. Kekuatan Tekan

Kekuatan tekan adalah kemampuan untuk dapat menahan aliran

commit to user

menyebabkan cetakan pasir itu mengalami perubahan bentuk atau

kerontokan pada cetakan. Kekuatan tekan pada cetakan dapat dilihat pada

Gambar 2.14 seperti dibawah ini.

Gambar 2.14. Kekuatan pada suatu cetakan

Kekuatan tekan cetakan pasir basah merupakan hal yang sangat

penting terhadap hasil benda coran. Kekuatan tekan yang kurang

mengakibatkan cetakan rapuh atau mudah rontok, karena tidak kuat

menahan tekanan dari cairan logam yang panas sehingga menimbulkan

cacat rontokan dan pembengkakan cetakan. Sebaliknya kekuatan tekan

yang berlebihan mengakibatkan pembongkaran cetakan yang susah dan

cetakan dapat retak.

Pengujian kekuatan tekan pada pasir cetak biasanya dilakukan

dengan mengunakan alat Universal Strength Machine. Dengan ukuran

menurut standart SNI 15-0312-1989 adalah spesimen berbentuk silinder

dengan ukuran ∅ 50 mm x 50 mm, ukuranya sama seperti pada pengujian

permeabilitas pasir cetak, namun yang diukur dalam pengujian kekuatan

tekan adalah kemampuan terhadap tekanan sampai spesimen pengujian

commit to user

Ketentuan-ketentuan itu hanya berlaku bagi spesimen standar.

f. Cacat-cacat Coran

Cacat yang dijumpai pada coran disebabkan oleh cacat pada

hal-hal berikut :

1) Desain pengecoran dan pola

2) Pasir cetakan dan desain cetakan dan inti

3) Komposisi logam

4) Pencairan dan penuangan

5) Saluran masuk dan penambah.

Berikut adalah jenis-jenis cacat coran yang banyak ditemukan di

dalam cetakan pasir :

1) Blow

Adalah rongga bulat besar yang disebabkan gas karena menempati

daerah logam cair pada permukaan kop. Blow biasanya terjadi pada

permukaan coran yang cembung. Cacat blow-hole ini disebabkan oleh

pengumpulan gas atau terperangkapnya udara dalam rongga cetak.

Terperangkapnya udara atau gas didalam rongga cetak ini disebabkan,

antara lain: permeabilitas pasir yang terlalu rendah, kelembaban

(kebasahan) pasir tinggi, ukuran butir pasir terlalu halus, penumbukan

commit to user

2) Scar

Adalah blow yang dangkal yang biasanya dijumpai pada permukaan

coran yang rata.

3) Blister

Adalah scar yang tertutup oleh lapisan tipis logam.

4) Gas holes (lobang gas)

Adalah gelembung gas yang terperangkap yang mempunyai bentuk

bola dan terjadi ketika sejumlah gas larut dalam logam cair.

5) Pin holes

Adalah lobang blow yang sangat kecil dan terjadi pada atau dibawah

permukaan coran.

6) Porosity (porositas)

Adalah lobang sangat kecil yang tersebar merata diseluruh coran.

Penyebabnya adalah kontrol yang kurang sempurna terhadap absorbsi

gas oleh paduan, pengeluaran gas dari logam karena interaksi antara

gas dengan logam selama peleburan dan penuangan.

7) Drop

Adalah Tonjolan pada permukaan kop yang disebabkan karena

jatuhnya pasir dari kop.

8) Inclusion (inklusi)

Adalah adanya partikel non logam yang ada pada logam induk.

9) Dross (oksida / kotoran)

Adalah impuritas ringan yang berada pada permukaan coran.

10) Dirt

Adalah lobang kecil pada permukaan kop karena jatuhnya pasir ke

benda coran. ketika pasir dilepaskan akan meninggalkan lobang kecil.

11) Wash

Adalah tonjolan pada permukaan drag yang timbul di dekat saluran

masuk, hal ini disebabkan oleh erosi pada pasir karena kecepatan

commit to user

29

12) Buckle

Adalah bentuk V yang panjang, dangkal dan lebar yang terbentuk

pada permukaan rata coran karena suhu tinggi logam.

13) Scab

Adalah lapisan tipis logam, kasar yang menonjol diatas permukaan

coran, pada puncak lapisan tipis pasir.

14) Rat tail

Adalah penurunan angular, dangkal dan panjang yang biasanya

ditemukan pada pengecoran tipis.

15) Penetration

Adalah tonjolan berongga, kasar karena cairan logam mengalir

diantara partikel pasir dikarenakan permukaan cetakan begitu lunak

dan berongga.

16) Swell

Adalah cacat yang dijumpai pada permukaan vertikal pengecoran jika

pasir cetakan berdeformasi karena tekanan hidrostatik yang

disebabkan kandungan uap air yang tinggi didalam pasir.

17) Misrun

Adalah rongga yang terjadi apabila karena tidak cukup pemanasan

logam cair mulai membeku sebelum mencapai titik terjauh dari

rongga cetakan. Penyebab dari misrun adalah ketidakseragaman benda

cor, sehingga mengganggu aliran dari logam cair, benda cor terlalu

tipis, temperatur terlalu rendah, kecepatan penuangan yang terlalu

lambat, lubang angin yang kurang pada cetakan

18) Cold shut (Sumbat dingin)

Adalah cacat yang menyebabkan ketidak kontinyuan pada permukaan

coran atau bagian atas dari permukaan coran disebabkan karena

percampuran yang tidak sempurna dari logam cair. Penyebab dari

commit to user

rendah, kecepatan penuangan terlalu lambat, Logam cair tidak

mengalir secara sempuna karena sistim saluran yang tidak sempurna.

19) Hot tear

Adalah retak yang terjadi karena tegangan sisa yang tinggi.

20) Shrinkage cavity (rongga penyusutan)

Adalah suatu cacat yang timbul pada permukaan produk cor yang

berupa kerutan-kerutan ataupun rongga-rongga yang mana

penyebabnya adalah pada proses transformasi dari bentuk cair ke

bentuk padat produk, kekurangan cairan pada produk tidak dapat di

supplai secara maksimal oleh riser.

21) Shift

Adalah ketidaklurusan antara kedua bagian cetakan atau inti.

Jenis-jenis cacat coran yang banyak yang banyak ditemukan di

dalam pasir cetak dapat dilihat pada Gambar 2.15. seperti dibawah ini.

commit to user

31

2. Penelitian Yang Relevan

Pada dasarnya suatu penelitian tidak beranjak dari nol secara murni,

akan tetapi pada umumnya telah ada acuan yang mendasari atau penelitian

yang sejenis. Oleh karena itu, dirasa perlu mengenal penelitian yang terdahulu

yang ada relevansinya. Dalam hal ini penelitian yang relelevan antara lain dari:

a. Deded Alhabib (2005) dengan judul “ Pengaruh persentase kadar air dan

bentonit terhaadap mampu alir pasir (flowability) cetakan pasir basah”

yang menggunakan metode eksperimen dengan hasil menyatakan ada

pengaruh persentase kadar air dan persentase bentonit terhadap mampu alir

pasir (flowability) cetakan pasir basah.

b. Andhika Agus Purwono (2005) dengan judul “Pengaruh variasi campuran

kadar air pada pasir cetak basah dengan bahan pengikat bentonit terhadap

permeabilias dan kekuatan tekan” yang menggunakan metode eksperimen

dengan hasil penelitian menunjukan bahwa campuran kadar air dengan

bahan pengikat bentonit yang optimal yaitu dengan campuran kadar air

yang paling sedikit dapat menghasilkan cetakan dengan tingkat

permeabilitas yang baik dan mempunyai kekuatan tekan yang sesuai

dengan logam cair yang akan dituang.

c. Wayal, Ameta, Purohi (2012) dengan judul “Dune sand stabilization using bentonite and lime” yang berisi “The unconfined compressive strength increases with the increase of bentonite and lime up to 15% and 3% respectively. Further addition of bentonite and lime in dune sand causes compaction difficulties as the mix becomes sticky. The maximum unconfined compressive strength has been found in soil samples of mixture 15% bentonite and 3% lime. The minimum values of unconfined compressive strength were found in the mixture 5% bentonite and 1% lime. The percentage axial strain at failure increases with increase in strain rate for specimens tested under similar conditions of curing and mix composition. The development of the strength in dune sand stabilized with bentonite & lime depends upon the mix composition, curing environment and curing time. In this it is seen that curing environment appears to have been the greatest influence on the strength development”.

Yang intinya adalah kekuatan tekan meningkat seiiring dengan

peningkatan bentonit dan kapur hingga 15% dan 3%. Penambahan bentonit

commit to user

menjadi lengket. Kuat tekan maksimum telah ditemukan dalam sampel

pasir dari campuran 15% bentonit dan kapur 3%. Nilai minimum kuat

tekan ditemukan di campuran 5% bentonit dan kapur 1%. Perkembangan

kekuatan di pasir distabilisasi dengan bentonit & kapur tergantung pada

komposisi campuran.

B. Kerangka Berfikir

1. Pengaruh Variasi Campuran Bentonit Pada Pasir Cetak Basah Terhadap

Permeabilitas Dan Kekuatan Tekan

Dari uraian di atas, maka diasumsikan bahwa ada pengaruh antara

campuran bentonit terhadap permeabilitas dan kekuatan tekan. Diasumsikan

jika campuran bentonit yang ideal maka tingkat permeabilitas akan tinggi dan

kekuatan tekan juga tinggi.

Untuk memperjelas kerangka berfikir tersebut, maka dapat

digambarkan dalam bentuk paradigma penelitian sebagai berikut:

Keterangan:

X : Variasi Bentonit

Y1 : Sifat Permeabilitas

Y2 : Sifat Kekuatan Tekan

2. Hipotesis

Berdasarkan uraian pada landasan teori, penelitian yang relevan dan

kerangka pemikiran diatas, maka dapat dirumuskan hipotesis sebagai berikut:

a. Ada pengaruh dari variasi campuran bentonit pada pasir cetak basah

terhadap permeabilitas pada cetakan pasir. X

Y1

commit to user

33

b. Ada pengaruh dari variasi campuran bentonit pada pasir cetak basah

terhadap kekuatan tekan pada cetakan pasir.

c. Diperoleh hasil yang optimal terhadap permeabilitas dan kekuatan tekan

commit to user

34 BAB III

METODOLOGI PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium Politeknik Manufaktur

Ceper Klaten yang beralamat di Batur, Tegalrejo, Ceper Klaten, dengan obyek

penelitian adalah benda uji cetakan pasir basah (spesimen cetakan pasir basah)

yang diberi perlakuan. Adapun alasan pemilihan tempat tersebut adalah:

a. Laboratorium Polman Ceper sudah terakreditasi dari Komite Akreditasi

Nasional (KAN), sebagai laboratorium yang sudah terakreditasi dimana

hasil pengujian yang dilakukan dapat diakui secara Nasional.

b. Merupakan lembaga dibidang jasa pemeriksaan dan pengujian bahan dan

produk logam ferro, nonferro dan pengujian pasir cetak pengecoran

logam.

2. Waktu Penelitian

Penelitian ini telah dilaksanakan kurang lebih 4 bulan, dari bulan

April sampai bulan Juli 2012. Adapun jadwal pelaksanaan kegiatan sebagai

berikut:

h) Penulisan laporan : 22 Juni 2012 s/d 27 Juli 2012

commit to user

35

B. Desain Penelitian

Penelitian ini adalah penelitian eksperimen yang dilaksanakan

dilaboratorium dengan kondisi dan perlengkapan yang disesuaikan dengan

kebutuhan untuk memperoleh data tentang pengaruh perbedaan campuran

bentonit terhadap kemampuan alir gas (permeabilitas) dan kekuatan tekan pada

cetakan pasir basah.

Adapun yang dimaksud dengan desain eksperimen adalah eksperimen

yang merupakan dengan sengaja dan secara sistematis mengadakan perlakuan atau

tindakan pengamatan yang dilakukan peneliti untuk melihat efek yang terjadi pada

tindakan tersebut (Suharsimi Arikunto, 1993: 189). Desain eksperimen yang

digunakan dalam penelitian ini adalah desain eksperimen acak sempurna dimana

perlakuan dikenakan sepenuhnya secara acak kepada unit-unit eksperimen

(Sudjana, 1994: 15).

Obyek dalam penelitian ini adalah pasir cetak basah (spesimen cetakan

pasir basah) yang diberi perlakuan pasir cetak basah dengan bahan pembentuknya

adalah pasir, bentonit, dan air. Komposisi pasir, air dibuat tetap, kemudian

bentonit dibuat bervariasi dari 0 gr, 30 gr, 50 gr ,dan 70 gr. Sehingga

perlakuan-perlakuan yang dilakukan pada penelitian ini dikelompokan menjadi 4

kelompok/tipe :

1. Tipe A yaitu: Cetakan pasir basah dengan campuran pasir, air dibuat tetap, dan

tanpa diberi bentonit.

2. Tipe B yaitu: Cetakan pasir basah dengan campuran pasir, air dibuat tetap, dan

diberi bentonit 30 gr.

3. Tipe C yaitu: Cetakan pasir basah dengan campuran pasir, air dibuat tetap, dan

diberi bentonit 50 gr.

4. Tipe D yaitu: Cetakan pasir basah dengan campuran pasir, air dibuat tetap, dan

commit to user

C. Populasi dan Sampel

1. Populasi Penelitian

Populasi menurut Sugiyono (2010 : 61), menyatakan bahwa

“Populasi adalah wilayah generalisasi yang terdiri atas obyek/subyek yang mempunyai kualitas dan karakteristik tertentu yang ditetapkan oleh peneliti

untuk dipelajari dan kemudian ditarik kesimpulannya”. Populasi penelitian ini

adalah campuran pasir cetak yang terdiri dari pasir, air, dan bentonit.

2. Sampel Penelitian

Sampel menurut Sugiyono (2010 : 62), menyatakan bahwa “Sampel

adalah bagian dari jumlah dan karakteristik yang dimiliki oleh populasi”.

Tujuan digunakan teknik sampling adalah untuk menentukan seberapa

banyak sampel yang akan diambil. Dalam penelitian ini sampel penelitian diambil

dengan menggunakan teknik purposive sampling yang artinya “teknik penentuan

sampel dangan pertimbangan tertentu” (Sugiyono, 2010 : 68).

Sementara menurut (Suharsimi Arikunto, 2002 : 117) teknik purposive

sampling adalah “sampel yang dilakukan dengan cara mengambil subyek bukan

didasarkan atas strata, random atau daerah, tetapi didasarkan adanya tujuan

tertentu”. Sampel pada penelitian ini adalah 4 Tipe yang dibuat spesimen dengan

ukuran / dimensi 50 mm x 50 mm.

E. Pengumpulan Data

1. Identifikasi Variabel

Sugiyono (2010 : 2) berpendapat bahwa “Variabel adalah segala

commit to user

37

sehingga diperoleh informasi tentang hal tersebut, kemudian ditarik

kesimpulannya”.

Variabel dalam penelitian ini dibedakan menjadi tiga macam, yaitu

variabel bebas, variabel terikat, dan variabel kontrol. Definisi operasional dan

simbol dari masing-masing variabel adalah sebagai berikut:

a. Variabel Bebas

Sugiyono (2010 : 4 ) menyatakan bahwa “Variabel bebas adalah

variabel yang mempengaruhi atau yang menjadi sebab perubahannya

atau timbulnya variabel terikat”. Adanya variabel ini tidak dipengaruhi

atau tidak ditentukan oleh ada atau tidaknya variabel lain. Variabel bebas

dalam penelitian ini adalah variasi tipe campuran pasir cetak basah.

b. Variabel Terikat

Sugiyono (2010 : 4) menyatakan bahwa “Variabel terikat adalah

variabel yang dipengaruhi atau yang menjadi akibat karena adanya

variabel bebas”. Dengan kata lain ada atau tidaknya variabel ini terkait

pada ada atau tidaknya variabel bebas. Variabel terikat dalam penelitian

ini adalah permeabilitas dan kekuatan tekan pasir cetak.

c. Variabel Kontrol

Sugiyono (2010 ; 4) menyatakan bahwa “Variabel kontrol adalah

variabel yang dikendalikan atau dibuat konstan sehingga hubungan

variabel bebas terhadap variabel terikat tidak dipengaruhi oleh faktor luar

yang tidak diteliti. Namun pengaruh yang timbul sebenarnya tidak

dikehendaki, sehingga perlu dikendalikan agar tidak mempengaruhi hasil

dari variabel terikat yang mendapat pengaruh dari variabel bebas.

Variabel yang kita kendalikan adalah: jumlah air dan jumlah pasir.

2. Sumber Data

Pengumpulan data dalam penelitian ini menggunakan metode

observasi, dokumentasi, dan eksperimen langsung yaitu metode pengumpulan

data penelitian yang dengan sengaja dan secara sistematis mengadakan

commit to user

3. Instrumen Penelitian

Bahan yang digunakan dalam penelitian ini adalah pasir cetak basah

dan bentonit sebagai pengikatnya, diperoleh disalah satu perusahaan

pengecoran logam yang ada di Politeknik Manufaktur Ceper klaten.

Alat yang digunakan dalam penelitian tersebut sebagai berikut:

a. Permeability Tester

Alat pengukur kemampuan alir gas (permeabilitas) yang

digunakan dalam penelitian ini adalah Permeability Tester yang berada di

Laboratorium Politeknik Manufaktur Ceper dengan merk Ridsdale dan

nomor seri 129619 yang mempunyai kapasitas sampai 2450 cm3/menit.

Adapun gambar alat yang digunakan seperti terlihat pada Gambar 3.1.

Gambar 3.1. Mesin Uji Permeability Tester

b. Universal Strength Machine

Alat pengukur kekuatan tekan yang digunakan dalam penelitian

ini adalah Universal Strength Machine yang berada di Laboratorium

Politeknik Manufaktur Ceper dengan merk Ridsdale dan nomor seri

M1971 yang mempunyai kapasitas sampai 650 KN/m2. Adapun gambar

commit to user

39

Gambar 3.2. Mesin Uji Universal Strength Machine

c. Neraca timbang

Alat yang digunakan untuk menimbang campuran komposisi

pasir cetak basah dalam penelitian ini adalah neraca timbang duduk yang

berada di Laboratorium Politeknik Manufaktur Ceper. Adapun gambar

alat yang digunakan seperti terlihat pada Gambar 3.3.

Gambar 3.3. Neraca Timbang

d. Mixer

Alat yang digunakan untuk mencampur antara pasir, bentonit,

commit to user

Politeknik Manufaktur Ceper. Adapun gambar alat yang digunakan

seperti terlihat pada Gambar 3.4.

Gambar 3.4. Mixer

e. Gelas ukur.

Alat yang digunakan untuk mengukur banyaknya air yang akan

digunakan untuk campuran pasir dalam penelitian ini adalah gelas ukur

yang berada di Laboratorium Politeknik Manufaktur Ceper. Adapun

gambar alat yang digunakan seperti terlihat pada Gambar 3.5.

commit to user

41

f. Sand rammer

Alat yang digunakan untuk membuat atau membentuk specimen

pada penelitian ini adalah Sand rammer yang berada di Laboratorium

Politeknik Manufaktur Ceper dengan merk Ridsdale dan nomor seri

69611 yang mempunyai kapasitas sampai 1800 Kg/m2. Adapun gambar

alat yang digunakan seperti terlihat pada Gambar 3.6.

.

Gambar 3.6. Sand rammer

g. Cetok.

Alat yang digunakan untuk mengaduk campuran pasir dalam

penelitian ini adalah cetok yang berada di Laboratorium Politeknik

Manufaktur Ceper. Adapun gambar alat yang digunakan seperti terlihat

pada Gambar 3.7.