44

PEMBAHASAN

4.1

Pemeriksaan Material

Hasil pemeriksaan material yang diperoleh, bertujuan untuk mengetahui kelayakan dari penggunaan material tersebut, serta sesuai dengan acuan Standar Nasional Indonesia maupun buku pedoman JASAMARGA sebagai acuan apabila dalam pengujian yang dimaksud tidak terdapat dalam spesifikasi SNI. Adapun hasil pemeriksaan ini meliputi pemeriksaan kualitasagregat dan aspal.

4.1.1 Hasil Pemeriksaan Agregat

Hasil pemeriksaan kualitas agregat ini terdiri dari analisa saringan agregat kasar dan halus, berikut penjelasnya dibawah ini.

a. Analisa Saringan Agregat Kasar dan Halus

Pemeriksaan ini dimaksudkan untuk menentukan pembagian butir (gradasi) agregat kasar dan agregat halus dengan menggunakan saringan. Adapun klasifikasi agregat kasar dan halus yaitu batuan yang tertahan di saringan 2,36 mm, atau sama dengan saringan standar ASTM No. 8, sedangkan agregat halus yaitu batuan yang lolos saringan No. 8 (2,36 mm) dan tertahan pada saringan No. 200 (0,075 mm). Namun, istilah lain fraksi agregat yaitu Hot Bin. Hot Bin adalah istilah yang biasa dipakai pada proses pelaksanaan AMP (Asphalt Mixing Plant), yang dimaksudkan pada bagian ini adalah tempat untuk menampung agregat panas sementara, sebelum dicampur ke dalam unit pencampuran (pugmill). Biasanya material yang diolah terdiri dari 3 atau 4 fraksi seperti batu split, pasir dan debu. Adapun klasifikasi penjabaran dari masing-masing Hot Bin antara lain :

1. Hot Bin1 adalahlolos saringan 1/2 inchi (12,50 mm) dan tertahan pada saringan 3/8 inchi (9,51 mm)

2. Hot Bin 2 adalah lolos saringan 3/8 inchi (9,51 mm) tertahan pada saringan no #4 (4,75 mm)

3. Hot Bin 3 adalah lolos saringan no 4# (4,75mm) dan tertahan pada no . #8 (2,36 mm)

4. Hot Bin 4 adalah lolos saringan no .#8 (2,36)

Berikut hasil tabel 4.1 - 4.7 dan gambar grafik gradasi agregat kasar dan halus yang diperoleh dari pengujian di laboratorium, sedangkan hasil pengujian dapat dilihat pada Lampiran 1-9.

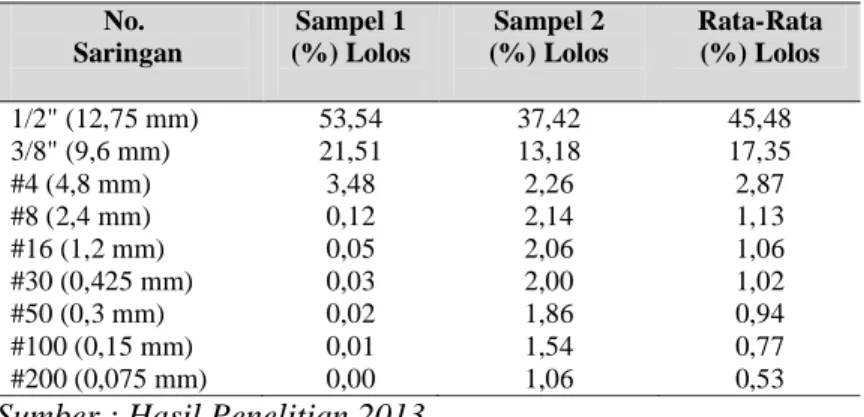

Tabel 4.1 Analisa Rata-Rata Lolos Saringan Hot Bin1 Sampel 1 dan 2 (Fraksi Agregat Kasar)

Sumber : Hasil Penelitian 2013

Tabel 4.1 merupakan data analisa rata-rata saringan dari dua sampel agregat (Hot Bin1) yang merupakan batasan dari ukuran agregat untuk Hot BinI dan selanjutnya akan berpengaruh terhadap penentuan proporsi agregat.

No. Saringan Sampel 1 (%) Lolos Sampel 2 (%) Lolos Rata-Rata (%) Lolos 1/2" (12,75 mm) 3/8" (9,6 mm) #4 (4,8 mm) #8 (2,4 mm) #16 (1,2 mm) #30 (0,425 mm) #50 (0,3 mm) #100 (0,15 mm) #200 (0,075 mm) 53,54 21,51 3,48 0,12 0,05 0,03 0,02 0,01 0,00 37,42 13,18 2,26 2,14 2,06 2,00 1,86 1,54 1,06 45,48 17,35 2,87 1,13 1,06 1,02 0,94 0,77 0,53

Gambar 4.1 Hot Bin 1

Pada gambar 4.1 menunjukkan bahwa grafik tersebut merupakan grafik bergradasi rapat, yang merupakan campuran agregat kasar dan halus dalam porsi yang seimbang, sehingga dinamakan juga agregat bergradasi baik untuk Hot Bin 1, agregat kasar yang lolos di saringan 1/2 inchi didapatkan data sebesar 45,48%, sedangkan untuk agregat yang tertahan pada saringan 3/8 inchi didapatkan data sebesar 17,35%.

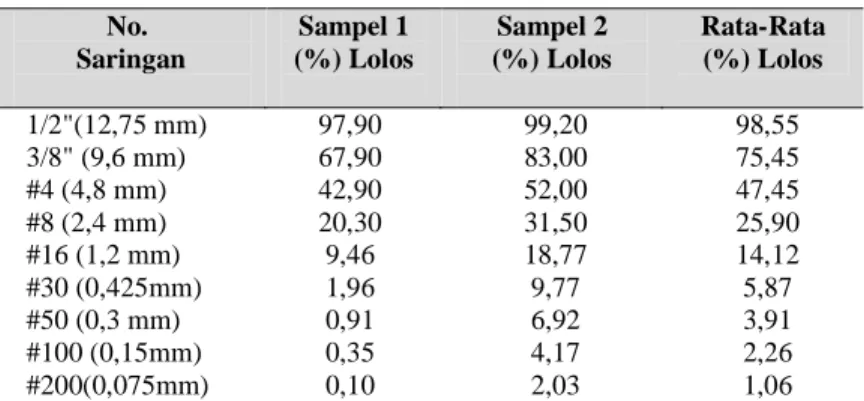

Tabel 4.2 Analisa Rata-Rata Lolos Saringan Hot Bin2 Sampel 1 dan 2 (FraksiAgregat Kasar) 1/2"(12,75 mm) 3/8" (9,6 mm) #4 (4,8 mm) #8 (2,4 mm) #16 (1,2 mm) #30 (0,425mm) #50 (0,3 mm) #100 (0,15mm) #200(0,075mm) 97,90 67,90 42,90 20,30 9,46 1,96 0,91 0,35 0,10 99,20 83,00 52,00 31,50 18,77 9,77 6,92 4,17 2,03 98,55 75,45 47,45 25,90 14,12 5,87 3,91 2,26 1,06 Sumber : Hasil Penelitian 2013

No. Saringan Sampel 1 (%) Lolos Sampel 2 (%) Lolos Rata-Rata (%) Lolos

Gambar 4.2 Hot Bin 2

Pada gambar 4.2 menunjukkan bahwa grafik tersebut merupakan gradasi seragam (uniform graded), yaitu agregat dengan ukuran yang hampir sama atau mengandung agregat halus yang sedikit jumlahnya , sehingga memungkinkan tidak dapat mengisi rongga antar agregat. Dengan demikian, untuk analisarata-ratasaringanHot Bin2 yang lolos saringan 3/8 inchi didapatkan data sebesar 75,45 % sedangkan yang tertahan pada no. 4 diperoleh data sebesar 47,57 %.

Tabel 4.3 Analisa Rata-Rata Lolos Saringan Hot Bin3 Sampel 1 dan (FraksiAgregat Halus) 1/2"(12,75 mm) 3/8" (9,6 mm) #4 (4,8 mm) #8 (2,4 mm) #16 (1,2 mm) #30 (0,425mm) #50 (0,3 mm) #100 (0,15mm) #200(0,075mm) 100,00 100,00 99,60 75,00 52,20 20,20 5,20 2,10 0,80 100,00 100,00 99,44 74,94 46,50 13,50 6,50 3,50 0,70 100 100 99,52 74,97 49,35 16,85 5,85 2,8 0,75 Sumber : Hasil Penelitian 2013

No. Saringan Sampel 1 (%) Lolos Sampel 2 (%) Lolos Rata-Rata (%) Lolos

Gambar 4.3 Hot Bin 3

Pada gambar 4.3 menunjukkan grafik tersebut merupakan grafik well graded yang berarti semua agregat terdistribusi merata. Dengan demikian untuk analisarata-rata saringan agregat halusHot Bin3 yang lolos saringan no 4# (4,75mm) sebesar 99,52% dan yang tertahan pada no. #8 (2,36 mm) sebesar 74,97%.

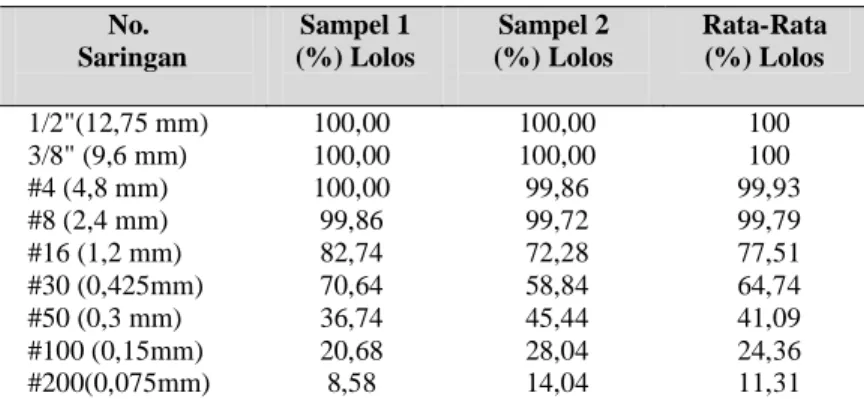

Tabel 4.4 Analisa Rata-Rata Lolos Saringan Hot Bin4 Sampel 1 dan 2 (Fraksi Agregat Halus) 1/2"(12,75 mm) 3/8" (9,6 mm) #4 (4,8 mm) #8 (2,4 mm) #16 (1,2 mm) #30 (0,425mm) #50 (0,3 mm) #100 (0,15mm) #200(0,075mm) 100,00 100,00 100,00 99,86 82,74 70,64 36,74 20,68 8,58 100,00 100,00 99,86 99,72 72,28 58,84 45,44 28,04 14,04 100 100 99,93 99,79 77,51 64,74 41,09 24,36 11,31 Sumber : Hasil Penelitian 2013

No. Saringan Sampel 1 (%) Lolos Sampel 2 (%) Lolos Rata-Rata (%) Lolos

Gambar 4.4 Hot Bin 4

Gambar 4.4 Hot Bin 4 menunjukkan bergradasi baik , dimana garis kurva rata-rata tersebut terdistribusi merata.Untuk hasil rata-rata saringan agregat halus yang lolos saringan no #8 (2,36 mm) diperoleh data sebesar 99,79 %.

b. Analisa Gradasi Campuran Aspal Beton

Analisa gradasi campuran aspal beton terdiri dari dua analisa, yaitu analisa komposisi agregat dan mengidentifikasi spesifikasi untuk pembuatan aspal kriteria AC-WC (Asphalt Concrete-Wearing Course). Namun, untuk komposisi agregat berasal dari analisa sebelumnya yaitu analisa saringan dari masing-masing Hot Bin yang kemudian dihitung dengaan cara coba-coba dan harus sesuai dengan spesifikasi yang telah ditetapkan, serta setelah hasil komposisi yang telah ditetapkan nantinya akan digunakan sebagai proporsi agregat dalam pembuatan sampel benda uji. Berikut analisa komposisi agregat yang disajian pada tabel 4.5.

Tabel 4.5 Komposisi Agregat

No. Saringan Gradasi Hot Bin Terpilih Spesifikasi

4 3 2 1 1/2" (12,75 mm) 3/8" (9,6 mm) #4 (4,8 mm) #8 (2,4 mm) #16 (1,2 mm) #30 (0,425 mm) #50 (0,3 mm) #100 (0,15 mm) #200 (0,075mm) 100,00 100,00 99,93 99,79 77,51 64,74 41,09 24,36 11,31 100,00 100,00 99,52 74,97 49,35 16,85 5,85 2,80 0,75 98,55 75,45 47,45 25,90 14,12 5,87 3,91 2,26 1,06 45,48 17,35 2,87 1,13 1,06 1,02 0,94 0,77 0,53 86,45 72,31 59,79 49,49 35,50 24,86 15,33 9,04 4,18 80-100 70-90 50-70 35-50 0 18-28 13-23 8-16 4-10 Hot Bin 4 Hot Bin 3 Hot Bin 2 Hot Bin 1 Total 32% 12% 32% 24% 100%

Sumber : Hasil Penelitian 2013

Komposisi agregat ini berdasarkan hasil pengujian rata-rata Sieve AnalysisHot Bin 1 hingga Hot Bin 4 untuk digunakan sebagai komposisi agregat pada campuran aspal normal dan modifikasi, berikut contoh perhitungan :

100 n) bin hot n (Gradasi + 3) bin hot × 3 saringan (Gradasi + 4) bin hot × 4 saringan (Gradasi + % 45 , 86 100 24 48 , 45 32 55 , 98 12 100 32 100 = × + × + × + ×

Namun dengan demikian, setelah mendapatkan komposisi agregat dari hasil analisa saringan yang telah terpilih, selanjutnya adalah mengidentifikasi spesifikasi proporsi agregat untuk pembuatan aspal kriteria ACWC (Asphalt Concrete -Wearing Course) yang sesuai dengan target gradasi. Untuk target gradasi ini telah ditentukan sesuai spesifikasi ukuran agregat maksimum , yaitu dimulai pada saringan 3/4 inchi (19mm). Berikut hasil yang disajikan pada tabel 4.6 dan grafik 4.5.

Tabel 4.6 Spesifikasi Gradasi Gabungan AC-WC (Asphalt – Wearing Course)

Ukuran Saringan

Hasil pemeriksaan Zona Larangan Titik Kontrol

Inchi mm 1,5” 38,10 1” 25,40 3/4” 19,00 100,00 100 1/2” 12,75 86,45 90-100 3/8” 9,6 72,31 Max 90 #4 4,8 59,79 #8 2,36 49,49 39,1 – 39,1 25-58 #16 1,2 35,50 19,1 – 23,1 #30 0,60 24,86 19,1 – 23,1 #50 0,30 15,33 15,5 – 15,5 #200 0,075 4,18 8,3 4-10

Sumber : Hasil Penelitian 2013

Gambar 4.5 Grafik gradasi gabungan

Pada tabel 4.6 menujukkan bahwa hasil pemeriksaan berasal dari hasil tabel sebelumnya yaitu tabel 4.5 komposisi agregat yang terpilih dan sesuai dengan standar spesifikasi. Pada pemeriksaan gradasi gabungan yang ditunjukkan pada gambar 4.5 diketahui bahwa gradasi gabungan tersebut merupakan gradasi menerus yang ditunjukan oleh prosentase berat agregat yang telah memenuhi batas- batas

: KETERANGAN : TITIK KONTROL

: GRADASI HASIL PEMERIKSAAN : DAERAH BATASAN / LARANGAN

serta berada di luar daerah larangan. Dengan demikian ,hal tersebut telah memenuhi spesifikasi dalam pembuatan campuran aspal beton (AC-WC). Umumnya ,komposisi agregat pada campuran aspal lapis beton merupakan bergradasi menerus serta mempunyai sedikit rongga dalam struktur agregatnya dibandingkan dengan campuran bergradasi senjang.

c. Pemeriksaan Sifat Fisik Agregat

Pemeriksaan sifat fisik agregat ini meliputi : pemeriksaan berat jenis, berat jenis semu, berat jenis kering permukaan jenuh, penyerapan agregat terhadap agregat halus dan agregat kasar, serta pemeriksaan keausan agregat dengan alat Los Angeles. Untuk hasil pemeriksaan ini dapat dilihat pada tabel 4.7, sedangkan hasil pengolahan data dapat dilihat pada lampiran L9-L12.

Tabel 4.7 Hasil Pemeriksaan Sifat Fisik Agregat

Hasil Pemeriksaan Standar

Pengujian Spesifikasi Hasil Keterangan A. Agregat Kasar

Berat Jenis Bulk Hot

Bin 1 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,55 gr/cm3 Memenuhi Berat Jenis Bulk Hot

Bin 2 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,52 gr/cm3 Memenuhi Berat Jenis SSD Hot

Bin 1 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,62 gr/cm3 Memenuhi Berat Jenis SSD Hot

Bin 2 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,59 gr/cm3 Memenuhi Berat Jenis Semu Hot

Bin 1 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,74 gr/cm3 Memenuhi Berat Jenis Semu Hot

Bin 2 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,71 gr/cm3 Memenuhi Penyerapan Hot Bin 1 SNI 03-1970-1990 Maks. 3% 2,73% Memenuhi Penyerapan Hot Bin 2 SNI 03-1970-1990 Maks. 3% 2,75% Memenuhi Los AnglesHot Bin 1

dan 2 SNI 03-2417-1991 Maks. 40% 22,14% Memenuhi

B. Agregat Halus Berat Jenis Bulk Hot

Bin 3 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,55 gr/cm3 Memenuhi Berat Jenis Bulk Hot

Bin 4 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,65 gr/cm3 Memenuhi Berat Jenis SSD Hot

Bin 3 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,81 gr/cm3 Memenuhi Berat Jenis SSD Hot

Bin 4 SNI 03-1970-1990 Min. 2,5 gr/cm

3

Berat Jenis Semu Hot

Bin 3 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,74 gr/cm3 Memenuhi Berat Jenis Semu Hot

Bin 4 SNI 03-1970-1990 Min. 2,5 gr/cm

3

2,88 gr/cm3 Memenuhi Penyerapan Hot Bin 3 SNI 03-1970-1990 Maks. 3% 2,58% Memenuhi Penyerapan Hot Bin 4 SNI 03-1970-1990 Maks. 3% 2,92% Memenuhi Sumber : Hasil Penelitian 2013

Berdasarkan tabel 4.7pengujian ini dilakukan dengan dua kali percobaan dari masing-masing jenis pemeriksaan, serta dirata-ratakan sesuai dengan Hot Bin yang telah ditentukan. Menurut Standar Nasional Indonesia (SNI-03-1970-1990) untuk pengujian berat jenis bulk, berat jenis SSD, berat jenis semu, memiliki nilai spesifikasi sebesar minimum 2,5 gr/cm3, sedangkan untuk penyerapan nilai spesifikasinya adalah kurang dari 3.Sehingga, pada pengujian ini telah memenuhi spesifikasi serta untuk pengujian dengan menggunakan alat Los Angeles menurut SNI 03-2417-1991 maksimum nilai keausan agregat kasar yaitu 40%. Untuk hasil pengujian keausan agregat kasar dengan menggunakan mesin Los Angeles,menunjukkan bahwa agregat kasar yang akan digunakan tahan terhadap keausan, ini dapatdilihat dari hasil pengujian nilai keausan sebesar 22,14% yang diperoleh lebih kecil dari persyaratan maksimum yang telah ditetapkan yaitu sebesar 40 %. Jadi ,dengan demikian seluruh pemeriksaan sifat fisik agregat tersebut telah memenuhi spesifikasi SNI.

4.1.1 Hasil Pemeriksaan Aspal

Hasil pemeriksaan ini dilakukan terhadap sifat fisik aspal penetrasi 60/70 Pertamina dan aspal modifikasi, dimana pengujian tersebut juga berdasarkan standar spesifikasi SNI. Hasil pengujian dapat dilihat pada tabel 4.8 hingga tabel 4.16 yang terdiri dari enam pengujian yaitu pengujian penetrasi, titik lembek, titik nyala,

daktalitas, bitumen aspal, dan kelekatan terhadap agregat serta untuk hasil secara lengkap dapat dilihat pada lampiran halaman L13-L14.

a. Penetrasi

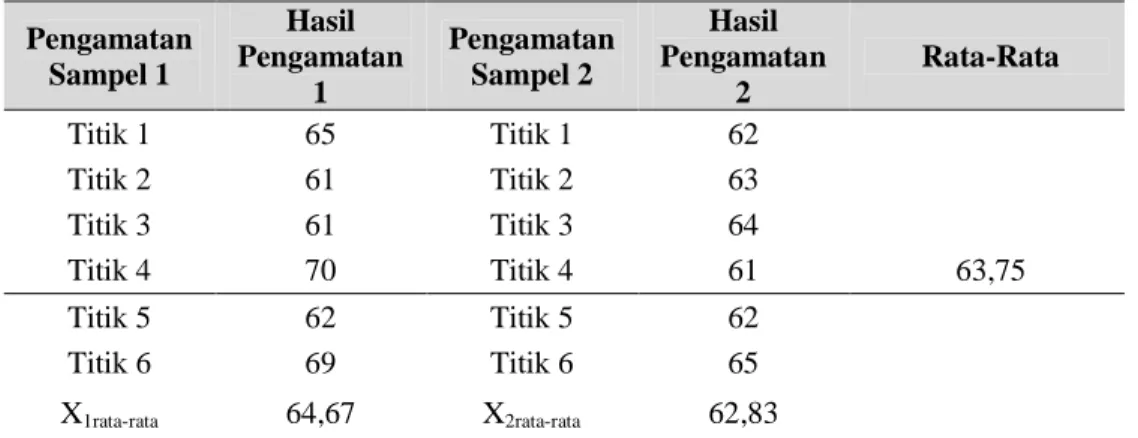

Pada pemeriksaan penetrasi bertujuan untuk menentukan besarnya angka penetrasi atau kekerasan aspal dengan memasukkan jarum penetrasi kedalam aspal yang berukuran 1 mm, berat beban 50 gram dan membutuhkan waktu 5 detik untuk masuk kedalam aspal pada suhu 25°C. Untuk pengujian ini dilakukan dengan mengambil dua sampel dari masing-masing wadah (can) dengan mengambil 6 titik pengamatan pada sampel, hal ini dimaksudkan agar mendapatkan nilai yang lebih akurat dibandingkan dengan melakukan 3 titik pengamatan. Berikut gambar 4.6 ilustrasi pengambilan data penetrasi dibawah ini.

Gambar 4.6 Ilustrasi pengambilan data penetrasi

Pada gambar 4.6 merupakan suatu ilustrasi pengambilan data pemeriksaan penetrasi untuk aspal penetrasi 60/70 dan aspal modifikasi. Penusukan jarum penetrasi ini dilakukan pada setiap sisi dan tengah wadah. Dengan demikian hasilnya dapat ditinjau pada lampiran halaman L13-L14 sedangkan hasil pengolahan data dapat dilihat pada tabel 4.8 berikut ini.

Tabel 4.8 Hasil Pemeriksaan Penetrasi 60/70 Aspal Pertamina Pengamatan Sampel 1 Hasil Pengamatan 1 Pengamatan Sampel 2 Hasil Pengamatan 2 Rata-Rata Titik 1 65 Titik 1 62 Titik 2 61 Titik 2 63 Titik 3 61 Titik 3 64 Titik 4 70 Titik 4 61 63,75 Titik 5 62 Titik 5 62 Titik 6 69 Titik 6 65 X1rata-rata 64,67 X2rata-rata 62,83

Sumber : Hasil Penelitian 2013

Selanjutnya, setelah berhasil melakukan pemeriksaan penetrasi 60/70 aspal pertamina, kemudian melakukan percobaan berikutnyayaitu, penetrasi aspal modifikasi dengan tiga variasi campuran. Perbedaan metode dari pemeriksaan aspal normal dengan aspal modifikasi ialah waktu perendaman di waterbath pada suhu 60˚C. Waktu perendaman pada aspal normal adalah 1 jam, sedangkan aspal modifikasi melakukan waktu perendaman 1 jam, 24 jam dan 72 jam. Tujuan dari waktu perendaman terhadap penetrasi ini adalah untuk mengetahui tingkat kekerasan atau kestabilan aspal modifikasi terhadap waktu penyimpanan. Adapun aspal modifikasi yang dimaksud antara lain :

• Campuran A : Aspal, Gilsonite Resin Resin dan Polystyrene

• Campuran B : Aspal , Gilsonite Resin Resin dan LDPE

• Campuran C : Aspal , Gilsonite Resin Resin, Polystyrenedan LDPE

Untuk hasil pengujian penetrasi pada aspal modifikasi dapat dilihat pada tabel 4.9 hingga 4.11.

Tabel 4.9 Hasil Pengujian Aspal Modifikasi Campuran A (Aspal,Gilsonite Resin Resin dan Polystyrene)

Pengamatan Sampel Hasil Pengamatan 1 jam Hasil Pengamatan 24 Jam Hasil Pengamatan 72 Jam Rata-Rata Titik 1 56 64 72 Titik 2 54 67 75 Titik 3 55 66 76 Titik 4 56 67 74 65,17 Titik 5 56 66 74 Titik 6 55 74 76 X1rata-rata 55,33 67,33 74,50 Sumber : Hasil Penelitian 2013

Pada tabel 4.9 menunjukkan bahwa hasil penetrasi pada aspal modifikasi campuran A mengalami peningkatan penetrasi yang berarti campuran aspal tersebut menjadikan semakin melunak (visco-elastis ) atau tingkat kekerasan pada aspal menurun.

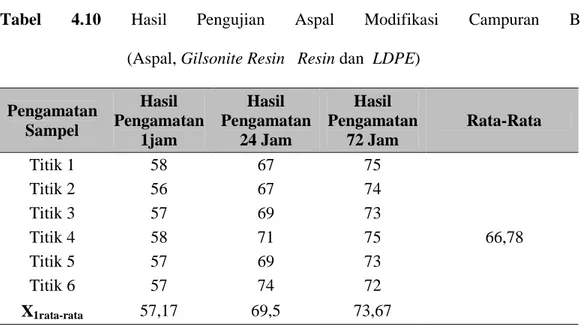

Tabel 4.10 Hasil Pengujian Aspal Modifikasi Campuran B (Aspal, Gilsonite Resin Resin dan LDPE)

Pengamatan Sampel Hasil Pengamatan 1jam Hasil Pengamatan 24 Jam Hasil Pengamatan 72 Jam Rata-Rata Titik 1 58 67 75 Titik 2 56 67 74 Titik 3 57 69 73 Titik 4 58 71 75 66,78 Titik 5 57 69 73 Titik 6 57 74 72 X1rata-rata 57,17 69,5 73,67

Sumber : Hasil Penelitian 2013

Tabel 4.10 menunjukkan bahwa hasil penetrasi pada aspal modifikasi campuran B juga mengalami peningkatan penetrasi dari waktu perendaman 1 jam hingga 72 jam.

Tabel 4.11 Hasil Pengujian Aspal Modifikasi Campuran C (Aspal, Gilsonite Resin Resin ,Polystyrene dan LDPE)

Pengamatan Sampel Hasil Pengamatan 1jam Hasil Pengamatan 24 Jam Hasil Pengamatan 72 Jam Rata-Rata Titik 1 64 74 76 Titik 2 67 73 75 Titik 3 65 74 74 71,44 Titik 4 67 74 73 Titik 5 66 73 74 Titik 6 67 75 75 X1rata-rata 66 73,83 74,5 Sumber : Hasil Penelitian 2013

Hasil pengujian aspal modifikasi campuran C pada tabel 4. 11 menunjukkan bahwa penetrasi mengalami peningkatan, Peningkatan penetrasi yang tertinggi berada pada hasil pengamatan 72 jam, yaitu sebesar 74,5. Akan tetapi, hal ini masih sesuai dengan spesifikasi SNI 06-2456-1991 60 – 79,untuk aspal modifikasi batas maksimum penetrasi adalah sebesar 75.

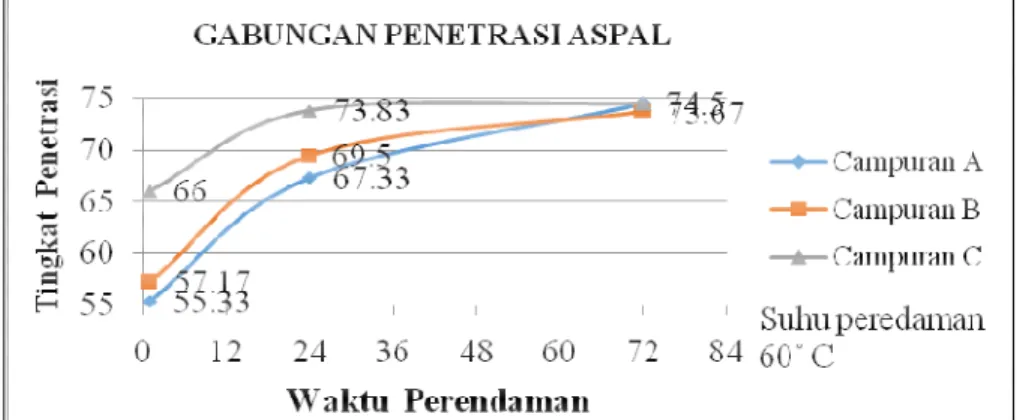

Selain tabel yang disajikan, namun untuk melihat peningkatan penetrasi dapat pula ditampilkan pada gambar 4.6 berikut ini.

Gambar 4.7Grafik Gabungan Penetrasi Aspal Modifikasi

Pada gambar 4.7 menunjukkan bahwa grafik gabungan penetrasi aspal modifikasi mengalami peningkatan penetrasi dari waktu 1 jam hingga 72 jam

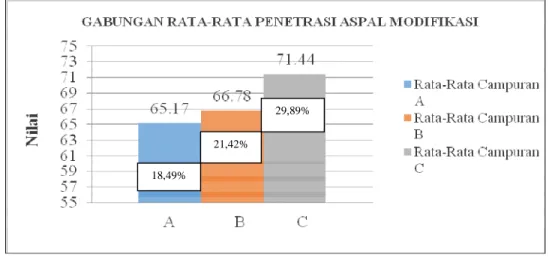

Pengujian 1 jam diketahui bahwa aspal dalam keaadaan penetrasi rendah yang berarti aspal tersebut memiliki tingkat kekerasan tinggi ,sedangkan pada waktu ke- 24 hingga ke-72 jam aspal mengalami peningkatan penetrasi yang berindikasikan bahwa aspal tersebut tingkat kekerasanya semakin menurun atau aspal tersebut semakin melunak (vicoelastis) seiring dengan lamanya waktu perendaman pada suhu perendaman 60˚ C. Namun, dengan demikian hasil percobaan ini juga berdasarkan SNI 06-2456-1991 dengan batas spesifikasinya ialah 55-75. Rata-rata nilai dari setiap percobaan telah memenuhi persyaratan. Untuk variasi aspal campuran yang mengalami peningkatan penetrasi yakni A (18,49%) ,B ( 21,42%) dan peningkatan penetrasi paling tinggi berada pada campuran C sebesar 29,89%. Prosentase penetarasi Dengan demikianhal ini dapat disajikan pada gambar 4.7 diagram gabungan rata-rata penetrasi variasi campuran berikut ini.

Gambar 4.8 Diagram Gabungan Rata-Rata Penetrasi Aspal Modifikasi Berdasarkan gambar 4.9 menunjukkan bahwa nilai penetrasi yang paling tinggi berada pada campuran C. Campuran C mengalami peningkatan yang sebesar 29,89% hal ini diakibatkan oleh banyaknya kandungan minyak bumi yang berasal dari Gilsonite Resin sebesar 2% serta yang juga lebih berperan besar pada pengujian penetrasi ini adalah komposisi polimer jenis menjadi hingga 8 % dibandingan

18,49%

21,42%

dengan komponen lainya seperti campuran A dan B yang masing-masing hanya 4 %. Oleh karena itu,LDPE pada campuran ini juga merupakan klasifikasi plastik thermoplast yaitu, plastik yang memiliki sifat-sifat khusus seperti lebih mudah larut pada pelarut yang sesuai, mudah melunak pada saat dipanaskan, tetapi akan mengeras kembali jika didinginkan dan proses ini dapat terjadi berulang kali.

b. Titik Lembek

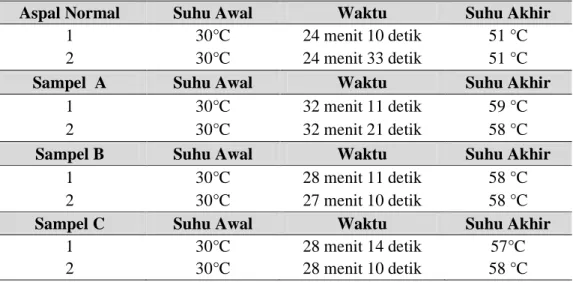

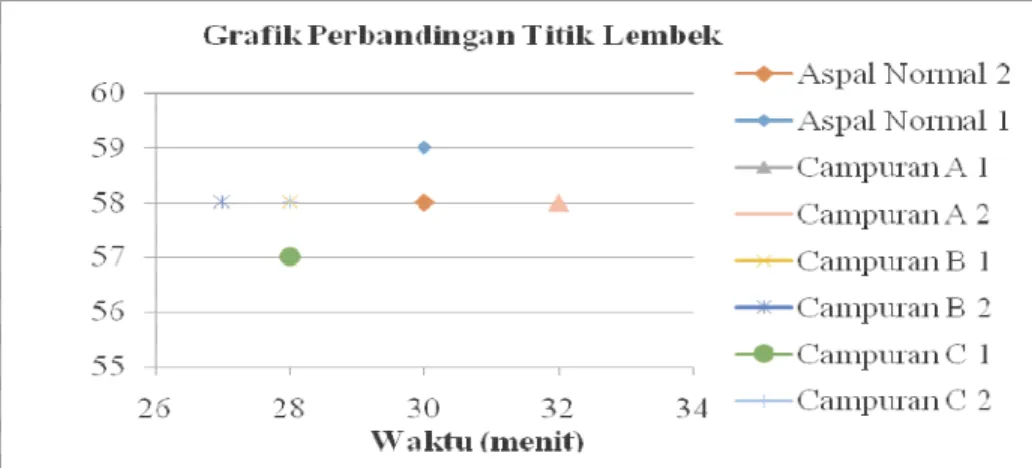

Pemeriksaan ini bertujuan untuk menentukan batas titik lembek aspal dengan mengunakan peralatan ring bola baja yang dipanaskan dengan Bunsen pada suhu 30°C sampai dengan 175°C. Disamping itu, untuk penelitian ini dimaksudkan agar mengetahui nilai kekerasan akibat dari percepatan pemanasan serta untuk mengetahui jenis aspal yang cocok pada daerah tertentu, serta pada dasarnya untuk hasil titik lembek yang tinggi sangat cocok untuk kondisi daerah yang beriklim tropis. Berikut data yang diperoleh dari hasil percobaan laboratorium yang dapat disajikan pada tabel 4.12 dan gambar grafik 4.8 dibawah ini.

Tabel 4.12 Hasil Pengujian Titik Lembek Aspal Normal dan Modifikasi

Aspal Normal Suhu Awal Waktu Suhu Akhir

1 30°C 24 menit 10 detik 51 °C

2 30°C 24 menit 33 detik 51 °C

Sampel A Suhu Awal Waktu Suhu Akhir

1 30°C 32 menit 11 detik 59 °C

2 30°C 32 menit 21 detik 58 °C

Sampel B Suhu Awal Waktu Suhu Akhir

1 30°C 28 menit 11 detik 58 °C

2 30°C 27 menit 10 detik 58 °C

Sampel C Suhu Awal Waktu Suhu Akhir

1 30°C 28 menit 14 detik 57°C

2 30°C 28 menit 10 detik 58 °C

Pada tabel 4.12 diketahui bahwa semua pengujian telah memenuhi spesifikasi, dimana aspal normal penetrasi 60/70 memiliki batas suhu akhir 51 °C dan berdasarkan spesifikasi SNI 06-2434-1991 batas minimumnya adalah sebesar 50 °C , sedangkan untuk aspal modifikasi berdasarkan SNI 06-2434-1991 batas minimumnya adalah 55°C dan rata-rata nilai suhu akhir pengujian titik lembek pada aspal modifikasi lebih dari batas minimunya, sehingga pengujian ini telah sesuai dengan persyaratan SNI, Untuk mengetahui lebih lanjut perolehan nilai titik lembek yang tertinggi dapat di lihat pada gambar 4.9 sebagai berikut.

Gambar 4.9 Grafik Perbandingan Titik Lembek Gabungan

Berdasarkan grafik titik lembek gabungan, nilai titik lembek campuran Gilsonite Resindan polimer mempunyai titik lembek lebih dari 55ºC serta dibandingkan dengan aspal normal, hal ini disebabkan karena plastik mempunyai sifat tahan terhadap panas (High Temperatur Resistance), sehingga campuran tersebut dapat menahan lepasnya ikatan agregat dengan aspal (bleeding). Peninjauan titik lembek yang paling tinggi berada pada campuran sampel A sebesar 7,2%. Hal ini terjadi karena semakin tinggi suhu akhir dan lamanya waktu maka titik lembek juga semakin tinggi. Disamping itu juga dalam campuran tersebut mengandung Gilsonite Resindan Polystyrenedimana kedua additive tersebut memilki sifat kaku dan tahan terhadap panas. Namun, menurut penelitian

sebelumnya Rachmad Basuki (2007) pengujian titik lembek yang menggunakan kadar Gilsonite Resin 10 % pada aspal prima 55 menghasilkan nilai titik lembek sebesar 63,5 ºC.

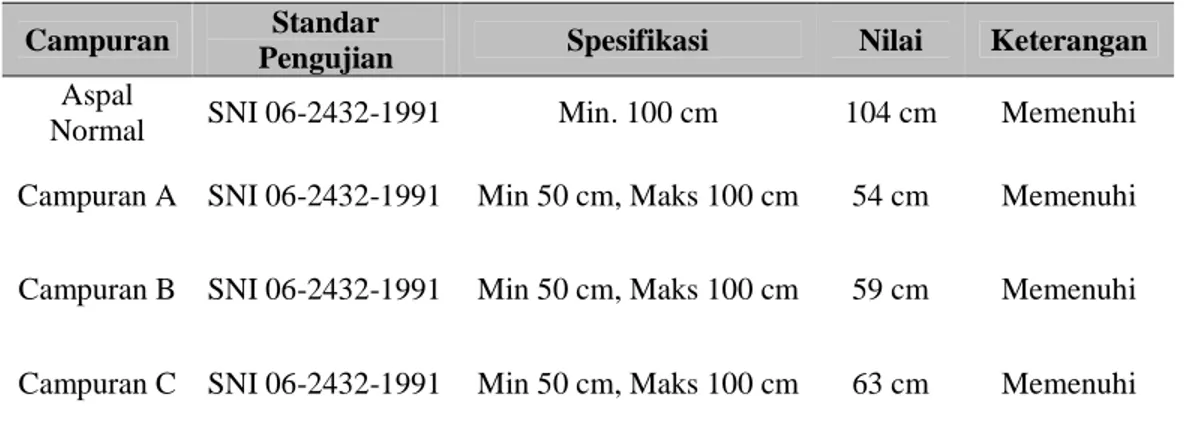

c. Duktilitas

Tujuan dari pemeriksaan ini adalah untuk mengukur jarak terpanjang yang dapat ditarik pada cetakan yang berisi aspal sebelum putus, pada suhu 60 ºC dengan kecepatan tarik 5 cm/menit. Besarnya duktilitas untuk aspal 60/70 disyaratkan minimal 100 cm, sedangkan untuk aspal modifikasi nilai duktilitas yang disyaratkan 50 cm hingga 100 cm. Berikut yang dapat disajikan pada tabel 4.13 berikut ini,

Tabel 4.13 Hasil Pengujian Duktilitas

Campuran Standar

Pengujian Spesifikasi Nilai Keterangan

Aspal

Normal SNI 06-2432-1991 Min. 100 cm 104 cm Memenuhi Campuran A SNI 06-2432-1991 Min 50 cm, Maks 100 cm 54 cm Memenuhi Campuran B SNI 06-2432-1991 Min 50 cm, Maks 100 cm 59 cm Memenuhi Campuran C SNI 06-2432-1991 Min 50 cm, Maks 100 cm 63 cm Memenuhi Sumber : Hasil Penelitian 2013

Dari hasil uji pemeriksaan duktilitas terhadap variasi jenis campuran aspal diatas, untuk hasil aspal normal diperoleh hasil sebesar 104 cm, sedangkan campuran aspal modifikasi rata-rata hasil yang diperoleh lebih dari 50 cm hal ini disebabkan bahwa aspal modifikasi cenderung lebih getas dibandingkan dengan aspal normal pen 60/70 yang dikarenakan bahwa aspal modifikasi banyak mengandung plastik serta mempunyai sifat Excellent Dimension Stability, yaitu mampu dibentuk dan tidak akan mudah mengalami perubahan bentuk setelah selesai dibentuk yang diakibatkan sifat mekanisme aspal (rheologic) ,namun aspal

modifikasi yang paling tinggi dari pada campuran yang lain berada pada campuran C yaitu sebesar 63 cm, campuran C memiliki sifat viscoelastis dibandingkan campuran A dan B. Serta yang paling rendah pada nilai duktilitas ini berada pada campuran A yakni dengan nilai prosentase duktilitas apabila dibandingkan dengan spesifikasi teknis yakni peningkatanya hanya 8%. Namun hasil pengujian ini telah sesuai dengan standar SNI. Selanjutnya untuk penyajian diagram perbedaan nilai duktilitas dapat dilihat pada gambar 4.10

Gambar 4.10Grafik Perbandingan Nilai Duktilitas

Berdasarkan gambar 4.10 menunjukkan bahwa nilai duktilitas untuk setiap variasi campuran telah memenuhi persyaratan SNI 06-2432-1991, untuk aspal normal minimum nilai duktilitas sebesar 100 cm, sedangkan aspal modifikasi minimum 50 cm hingga 100 cm. Dari gambar 4.9 dapat dilihat bahwa pada campuran C semakin tinggi kadar additive pada campuran aspal maka duktilitas semakin meningkat, terutama banyaknya kadungan plastik yang tergolong thermoplast yaitu mudah melunak pada saat dipanaskan sehingga tingkat viscositas juga meningkat ,dan pada dasarnya nilai duktilitas tersebut juga berfungsi sebagai parameter untuk mengetahui seberapa besar aspal menahan kekuatan tarik.

Namun dengan demikian, untuk nilai duktilitas yang paling rendah khususnya pada campuran A yang berarti aspal akan cenderung bersifat getas atau kaku.

d. Kelekatan Aspal Pada Agregat

Pemeriksaan ini dimaksudkan untuk menetapkan kelekatan aspal terhadap agregat. Pemeriksaan kelekatan aspal pada campuran ini didasarkan pada visualisasi kelekatan dengan menggunakan piknometer yang berisi air. Kelekatan yang dimaksud adalah kemampuan aspal untuk mengikat agregat (adhesi)dan kemampuan aspal untuk mempertahankan agregat tetap di tempatnya setelah terjadi pengikatan (kohesi),berdasarkan pengamatan di laboratorium hampir seluruh variasi campuran dapat menyelimuti agregat hingga 97 %, hal ini dikarenakan bahwa campuran aspal yang dipanaskan ±70˚C baik campuran aspal normal maupun modifikasi mengalami pelunakan hingga menjadi cair visco-elastis. Dengan demikian, menurut SNI 03-2439-1991 syarat minimal aspal menyelimuti permukaan agregat sebesar 95 %, sedangkan hasil pengujian pemeriksaan kelekatan agregat terhadap aspal dalam persentase permukaan agregat yang terselimuti aspal yaitu sebesar 97%.

e. Pemeriksaan Jenis Bitumen Aspal

Pemeriksaan ini dimaksudkan untuk menentukan berat jenis bitumen dengan piknometer, serta untuk mengetahui kuantitas penggunaan aspal dalam pelaksanaan atau jumlah banyaknya aspal yang digunakan dalam campuran. Untukperhitungan hasil pemeriksaan jenis bitumen aspal ini dapat dilihat pada lampiran L15-L17. Sedangkan hasil ringkasanya dapat dilihat pada tabel 4.14 berikut ini.

Tabel 4.14 Pemeriksaan Berat Jenis Bitumen Keras Aspal Normal Campuran A Campuran B Campuran C Spesifikasi Standar Pengujian 1,06 1,72 1,88 1,87 Min.1,0 SNI 06-2441-1991

Sumber : Hasil Penelitian 2013

Berdasarkan tabel 4.14 dapat diketahui bahwa hasil pemeriksaan berat jenis bitumen aspal normal(aspal pen 60/70 ) yakni 1,06 serta untuk berat jenis variasi campuran A sebesar 1,72, B 1,88 dan C 1,87. Dengan demikian menurut syarat SNI 06-2441-1991 untuk aspal normal Pen 60/70 dan modifikasi, spesifikasi berat jenis aspal keras minimal 1,0. Sehingga pada pemeriksaan ini telah memenuhi spesifikasi.

f. Pemeriksaan Titik Nyala dan Bakar

Pemeriksaan ini bertujuan untuk menentukan titik nyala dan titik bakar dari semua jenis hasil minyak bumi, kecuali minyak bakar dan bahan lainnya yang mempunyai titik nyala open cup kurang dari 79 °C. Titik nyala adalah suhu pada saat terlihat nyala singkat pada suatu titik di atas permukaan aspal. Sedangkan, titik bakar adalah suhu pada saat terlihat nyala sekurang-kurang 5 detik pada suatu titik di atas permukaan aspal. Dengan mengetahui nilai titik nyala dan titik bakar aspal, maka dapat diketahui suhu maksimum dalam memanaskan aspal sebelum terbakar.Serta untuk mengetahui indikasi ketahan panas pada campuran aspal Pemeriksaan titik Nyala dan Bakar dapat dilihat pada tabel 4.16 berikut ini.

Tabel 4.15 Pemeriksaan Titik Nyala dan Titik Bakar dengan Claveland Open Cup

Pengujian Aspal Normal Suhu

Titik nyala aspal 201 oC Titik bakar aspal 210 oC

Pengujian (A) Suhu

Titik nyala aspal 232oC Titik bakar aspal 236oC

Pengujian (B) Suhu Titik nyala aspal 227oC Titik bakar aspal 230oC

Pengujian (C) Suhu

Titik nyala aspal 226oC Titik bakar aspal 231oC Sumber : Hasil Penelitian

Berdasarkan persyaratan yang telah ditetapkan di dalam SNI 06-2433-1991 suhu yang ditetapkan untuk aspal pen 60/70 ialah sebesar 200˚C, sedangkan modifikasi ialah sebesar 225 ˚C. Dengan demikian, pengujian ini telah memenuhi spesifikasi,perbandingan nilai titik nyala dan bakar pada saat pengujian aspal normal tehadap modifikasi cenderung lebih rendah, yang dikarenakan campuran tersebut merupakan bagian dari plastomer atau memiliki struktur kimiawi minyak bumi lebih banyak dari pada aspal normal. Berdasarkan tael 4.15 adapun hasil prosentase perbedaan peningkatan nilai titik nyala dari masing-masing variasi yakni A(3,1%), B(0,8%) dan C (0,4%).Oleh karena itu,Campuran yang cepat menyala dan terbakar terdapat pada campuran C (Aspal, Gilsonite Resin, Polystyrene dan LDPE) , hal ini dikarenakan bahwa komponen pada vaiasi campuran C lebih banyak mengandung zat kimiawi yang mudah terbakar semakin banyak campuran dari hasil olah minyak bumi maka titik nyala relatif rendah namun titik bakar tinggi. Akan tetapi titik nyala yang tinggi berada pada campuran A,sehingga pada campuran A mengindikasikan bahwa campuran tersebut tahan terhadap panas.

4.1 Hasil Penentuan Kadar Aspal Optimum

Setelah menguji kelayakan material, selanjutnya melakukan penentuan kadar aspal optimum. Kadar aspal optimum adalah jumlah aspal yang digunakan dalam campuran agar dapat tercapai persyaratan Stabilitas, flow, VMA, VIM, VFA

dan Bulk Density. Adapun tujuan dari penentuan kadar aspal optimum ini, diperlukan untuk pembuatan benda uji baru dengan komposisi agregat yang sama dengan menggunakan aspal normal Pen 60/70. Hasil penentuan kadar optimum pada penelitian ini dilakukan dengan pembuatan variasi benda uji yang variasi kadar aspalnya di mulai dari 4,5%;5%;5,5%;6% dan 6,5% ,serta untuk hasil pengujian dapat dilihat pada tabel 4.9 dan gambar grafik 4.10 hingga 4. 16 serta untuk hasil secara lengkap terdapat pada lampiran L17-L23.

Tabel 4.16Hasil pengujian dari Marshall Test

Hasil Pengujian Kadar Aspal 4,5% Kadar Aspal 5% Kadar Aspal 5,5% Kadar Aspal 6% Kadar Aspal 6,5% Keterangan Spesifikasi Bulk Density 2,192gr/cc 2,204gr/cc 2,224gr/cc 2,249gr/cc 2,250gr/cc Min.2 gr/cm 3 VIM 4,941% 4,872% 4,462% 3,847% 3,817% 3,5-5,5% VMA 18,465% 18,445% 18,445% 17,657% 17,632% > 15% VFA 73,246% 73,588% 75,530% 78,221% 78,355% Min.65% Stabilitas 916Kg 1013Kg 1099Kg 1190Kg 1259Kg 1000 kg Flow 2,7mm 2,9mm 3,1 mm 3,2mm 3,2mm 3mm-5mm

a. Bulk Density (Kerapatan)

Gambar 4.11Grafik Kerapatan (Bulk Density)

Pada grafik kepadatan menunjukkan bahwa aspal pada kadar 4,5% hingga 6,5%Bulk Density mengalami peningkatan sebesar 2,65 % .Nilai Bulk Density

menunjukkan besarnya kerapatan suatu campuran yang sudah dipadatkan. Campuran dengan Bulk density yang tinggi akan lebih mampu menahan beban yang lebih berat, dibandingkan pada campuran yang mempunyai densityrendah. Dengan demikian, semakin tinggi kadar aspal maka kerapatan juga semakin tinggi , dimana hal tersebut juga berpengaruh terhadap faktor-faktor yang mempengaruhi seperti gradasi agregat, kadar aspal, berat jenis agregat, kualitas penyusunya serta proses pemadatan dan jumlah tumbukannya.

b. VIM (Void In Mix)

Gambar 4.12Grafik VIM (Void In Mix)

Berdasarkan gambar 4.12 di atas, diperoleh nilai VIM (Void In Mix) pada kadar aspal 4,5% mengalami peningkatan dengan rerata 4,941 %, sedangkan pada penambahan kadar aspal 5%,5,5% ,6 dan 6,5% nilai VIM (Void In Mix) mengalami penurunan shingga 21,65%, akan tetapi hal tersebut masih dalam batas spesifikasi yaitu 3,5-5,5% .

Gambar 4.13Grafik VMA(Void Mineral Aggregate)

Berdasarkan grafik VMA menunjukkan bahwa nilai VMA mengalami penurunan pada kadar aspal 5% hingga 6,5 % yaitu sebesar 4,41 %. Dengan demikian besarnya nilai VMA juga dipengaruhi oleh kadar aspal, gradasi bahan susun, jumlah tumbukan dan temperatur pemadatan.

d. VFA (Void Filled Asphalt)

Gambar 4.14Grafik VFA(Void Filled Asphalt)

Berdasarkan gambar 4.14 grafik VFA menunjukan bahwa persentase kadar aspal dari 4,5% hingga 6,5 % VFA mengalami peningkatan hingga 6,98%. Hal ini mengindikasikan bahwa semkin tinggi kadar aspal maka semakin tinggi prosentase

besarnya rongga yang dapat terisi oleh aspal serta besarnya nilai VFA menentukan keawetan suatu campuran beraspal panas.

e. Stabilitas/ Stability

Gambar 4.15Grafik Stabilitas

Menurut grafik diatas menunjukkan bahwa semakin tinggi kadar aspal maka stabilitas juga semakin tinggi, stabilitas tertinggi terdapat pada campuran dengan kadar aspal 6,5% yaitu dengan nilai stabilitas aspal sebesar 1259 Kg , namun pada kadar aspal 4.5 % nilai stabilitas yang diperoleh tidak memenuhi spesifikasi teknis.dengan syarat minimum sebesar 1000 Kg.

f. Kelelehan /Flow

Gambar 4.16Kelelehan / Flow

Menurut gambar 4.15 Grafik flow diatas menunjukan bahwa pada kadar aspal 4,5% hingga 6,5% nilai flow cenderung meningkat , namun nilai flow yang tertinggi

berada pada kadar aspal 6 dan 6,5% sebesar 3,2 mm, kadar aspal yang tinggi merupakan nilai yang besar pada angka kelelehan di mana syarat batas minimum sebesar 3 mm. Dapat dikatakan juga bahwa semakin besar kadar aspal di dalam campuran, maka akan semakin menghasilkan kelenturan yang tinggi.

g. Kadar Aspal Optimum

Gambar 4.17Kadar Aspal Optimum

Hasil perolehan kadar aspal optimum berdasarkan hasil setiap uji parameter Marshall yang telah memenuhi spesifikasi yaitu untuk nilai density diperoleh pada kadar aspal 4,5%-6,5%, VIM (4,5%-6,5%), VFA (4,5%-6%), dan Stabilitas (5%-6,5%)danFlow (5,5%-6,5%) yang kemudian masing-masing dari hasil spesifikasi dirata-ratakan. Dengan demikian, hasil peroleh kadar optimum untuk campuran aspal berikutnya ialah sebesar 5,6%.

4.1 Hasil Marshall Test Aspal Modifikasi

Pada tahap ini pemubuatan benda uji dilakukan dengan menggunakan hasil dari penentuan kadar aspal optimum, yaitu sebesar 5,6 %. Kemudian membuat tiga variasi aspal modifikasi sebanyak 15 benda uji. Adapun variasi campuran ini terdiri dari :

Kadar Aspal Optimum Rentang Kadar Aspal Yang Memenuhi Spesifkasi

• Campuran A : Aspal, Gilsonite Resindan Polystyrene(15 benda uji)

• Campuran B : Aspal, Gilsonite Resindan LDPE (15 benda uji)

• Campuran C : Aspal, Gilsonite Resin,Polystyrene dan LDPE (15 benda uji)

Hasil pengujian dapat dilihat pada tabel 4.19 dan gambar grafik 4.16 hingga 4.24 serta untuk hasil secara lengkap terdapat pada lampiran L24-L31.

Tabel 4.17Tabel Gabungan Hasil Uji Karakteristik MarshallTerhadap Variasi Aspal Modifikasi

Parameter Uji

Marshall Campuran

Lama Perendaman

Rata-Rata Peringkat 1 Jam 24 Jam 72 Jam

Bulk Density Aspal+Gilsonite+Polystyrene (A) 2,143 2,143 2,143 2,143 1 Spesifikasi Min,2gr/cc Aspal+Gilsonite+LDPE (B) 2,134 2,133 2,134 2,134 3 Aspal+Gilsonite+Polystyrene+LDPE(C) 2,137 2,138 2,136 2,137 2 Rongga Udara Dalam Campuran (VIM) Spesifikasi 3,5%-5,5% Aspal+Gilsonite+Polystyrene (A) 4,85 4,86 4,83 4,85 3 Aspal+Gilsonite+LDPE (B) 5,03 5,08 5,04 5,05 1 Aspal+Gilsonite+Polystyrene+LDPE(C) 4,98 4,91 5,01 4,97 2 Rongga Dalam Campuran Mineral Agregat VMA, Spesifikasi Min,15% Aspal+Gilsonite+Polystyrene (A) 21,20 21,22 21,19 21,20 3 Aspal+Gilsonite+LDPE (B) 21,54 21,58 21,54 21,55 1 Aspal+Gilsonite+Polystyrene+LDPE(C) 21,43 21,38 21,45 21,42 2 Rongga Terisi Aspal(VFA), Spesifikasi Min,65% Aspal+Gilsonite+Polystyrene (A) 77,14 77,09 77,21 77,14 1 Aspal+Gilsonite+LDPE (B) 76,98 76,48 76,62 76,69 3 Aspal+Gilsonite+Polystyrene+LDPE(C) 76,78 77,03 76,69 76,83 2 Kelelehan (mm),

Spesifikasi, Aspal+Gilsonite+Polystyrene (A) 3,10 3,76 4,27 3,71 3

3mm-5mm Aspal+Gilsonite+LDPE (B) 3,40 3,91 4,32 3,88 2 Aspal+Gilsonite+Polystyrene+LDPE(C) 3,7 4,2 5,0 4,32 1 Stabilitas, Spesifikasi 1200Kg-1800Kg Aspal+Gilsonite+Polystyrene (A) 1796 1645 1596 1679 1 Aspal+Gilsonite+LDPE (B) 1754 1603 1545 1634 2 Aspal+Gilsonite+Polystyrene+LDPE(C) 1620 1493 1363 1492 3 Sumber : Hasil Penelitian 2013

Gambar 4.18Grafik Kerapatan

Pada gambar 4.18 Grafik kerapatan menunjukan bahwa campuran yang memiliki kerapatan yang tinggi ialah campuran A yaitu aspal, Gilsonite Resin dan polystyrene.Campuran dengan memiliki bulk density yang tinggi, maka akan lebih mampu menahan beban yang lebih berat, dibandingkan pada campuran yang mempunyai density rendah. Hal ini dikarenakan bahwa bulk density merupakanprosentase besarnya kerapatan suatu campuran yang melakukan pemadatan .Namun pada penelitian ini lama perendaman mengakibatkan penurunan pada nilai kepadatan sehingga rongga udara di dalam campuran semakin bertambah. Serta dengan adanya lama perendaman memungkinkan terjadi disintegrasi mineral agregat pada campuran atau lepasnya ikatan aspal dengan agregat. Untuk nilai kepadatan pada campuran A tidak mengalami peningkatan, dengan nilai sebesar 2,143 gr/cc. Sedangkan pada campuran B nilai kepadatan cenderung fluktuatif dari jam pertama hingga ke-72 ,besar penurunan pada 24 jam yaitu sebesar 0,04% dan kemudian nilai kepadatan meningkat kembali sebesar 0,04 %. Selain itu untuk campuran C juga cenderung fluktuatif hanya saja yang terjadi penurunan pada jam ke 72 yaitu sebesar 0,09%.

b. VIM (VOID IN THE MIX)

Gambar 4.19 Grafik Rongga Udara Dalam VIM

Berdasarkan pada grafik rongga udara dalam VIM, menunjukan bahwa variasi campuran aspal mengalami fluktuatif, akan tetapiuntuk nilai rata-rata nilai VIM yang terbesar berada pada campuran B (Aspal,Gilsonite Resin dan LDPE) hal ini dikarenakan bahwa LDPE dapat cepat meleleh dengan aspal ketimbang Polystyrene, sehingga rongga udara yang terisi oleh agregat memiliki ketebalan aspal yang lebih besar dari pada campuran lain.Sehingga variasi pada campuran aspal tersebut telah memenuhi persyaratan.

c. VMA (Void Mineral Agregat)

Pada gambar 4.20 untuk nilai VMA yang tertinggi berada pada campuran B, yang di uji pada jam ke-24 menunjukkan peningkatan sebesar 0,18%. Akan tetapi untuk variasi campuran A mengalami penurunan sebesar 0,047% dari jam pertama hingga ke-72 jam. Hal ini bisa dikarenakan bahwa pada campuran A terdiri dari aspal, Gilsonite Resin dan Polystyrene,dimana hal ini polystyrene,Gilsonite resintersebut memiliki karakteristik tahan terhadap panas sehingga rongga udara yang ada diantara mineral agregat sebagian sebagian telah terisi oleh aspal.

d. VFA (Void Filled Asphalt)

Gambar 4.21Grafik Rongga Terisi Aspal VFA

Untuk nilai VFA yang tertinggi berada pada campuran A yang mengalami peningkatan sebesar 0,16% pada waktu ke-24 hingga 72 jam. Namun pada campuran B VFA mengalami penurunan sebesar 0,65% pada waktu ke-24 jam dan naik kembali pada waktu ke- 72 jam sebesar 0,18%. Sedangkan pada campuran C VFA mengalami peningkatan pada jam ke-24 dan turun kembali pada waktu perendaman 72 jam sebesar 0,44%. Hal ini menunjukkan bahwa campuran yang menggunakan LDPE nilai VFA cenderung menurun drastis. Akan tetapi ,semua nilai VFA pada setiap campuran telah memenuhi spesifikasi min 65%serta dengan menujukkan lamanya waktu perendaman tidak mempengaruhi nilai penurunan yang cukup besar serta cenderung stabil pada nilai VFA aspal modifikasi ini. VFA

mengindikasikan bahwa prosentase rongga udara yang terisi aspal pada campuran yang telah mengalami pemadatan. Nilai VFA ini merupakan pada sifat kekedapan air dan udara, maupun sifat elastis campuran. Nilai VFA yang semakin besar berarti semakin banyaknya rongga udara yang terisi aspal sehingga kekedapan campuran terhadap air dan udara akan semakin tinggi,nilai VFA yang terlalu tinggi akan menyebabkan lapis perkerasan mudah mengalami bleeding atau naiknya aspal kepermukaan. Nilai VFA (Void Filled Asphalt) yang terlalu kecil akan menyebabkan kekedapan campuran terhadap air berkurang karena sedikit rongga yang terisi aspal. Dengan banyaknya rongga yang kosong, air dan udara akan mudah masuk kedalam lapis keras sehingga keawetan dari lapis keras akan berkurang.

e. Flow/ Kelelehan

Gambar 4.22Grafik Kelelehan (Flow)

Berdasarkan grafik kelelehan menunjukkan bahwa setiap variasi campuran aspal modifikasi mengalami peningkatan dari waktu 1 jam hingga 72 jam, dimana nilai rata-rata peningkatan flow pada A sebesar 3,71 mm, B (3,88 mm ) dan C (4,32mm). Peningkatan nilai rata-rata flow terbesar berada pada campuran C dengan nilai prosentase kenaikan flow dari jam pertama hingga ke-72 jam sebesar 35,13%.

f. Stabilitas/Stability

Gambar 4.23 Grafik Stabilitas

Lama perendaman dalam uji Marshall khususnya pencarian nilai stabiltas menunjukan bahwa semakin lama melakukan perendaman pada benda uji, maka stabiltas akan menurun dan flow juga semakin membesar. Namun ,untuk stabiltas rata-rata yang tertinggi berada pada campuran Aspal, Gilsonite Resin dan Polystyrene (A) sebesar 1679 kg . Hal ini dapat diindikasikan bahwa Gilsonite Resin merupakan komponen yang memiliki resin yang memberikan sifat adhesi dari aspal sementara Polystyrene bersifat tahan terhadap panas namun mudah meleleh pada saat pencampuran, sehingga campuran lebih mudah melekat pada frasksi agregat yang menjadikan stabilitas pada campuran ini tertinggi diantara campuran B dan C, Dengan demikian,Stabilitas Marshall pada campuran aspal modifikasi ini menunjukkan bahwa dengan adanya pengaruh penambahan gilsonite resin dengan kombinasi material polystyrene dan LDPE rata-rata secara keseluruhan mengalami peningkatan stabilitas, serta seluruh variasi campuran aspal modifikasi ini telah memenuhi nilai stabilitas spesifikasi teknissebesar 1200 Kg, apabila dibandingkan dengan spesifikasi teknis sebesar 1200 kg, Adapun besarnya peningkatanya nilai stabilitas untuk campuran A sebesar (28,52% ) ,B

(26,56% ), dan C (19,57%). Akan tetapi,nilai stabilitas pada setiap variasi campuran aspal modifikasi juga mengalami penurunan seiring dengan lamanya masa perendaman dari 1 jam hingga 72 jam,adapun prosentase penurunanya untuk setiap campuran yaitu A(11,13%) B, sebesar (11,91%) dan C sebesar (15,84%).

Dengan demikian, hasil uji parameter Marshall dapat diklasifikasikan berdasarkan urutan yang paling terbaik, serta hasil untuk pengujian aspal modifikasi tersebut juga berdasarkan karakteristik aspal sebagai pelekat dan keawetan, seperti tertera pada tabel berikut ini :

Tabel 4.18Hasil Pengujian Aspal Modifikasi Variasi Parameter A B C Bulk Density VIM VMA VFA Flow Stabilitas Penetrasi Titik Lembek Duktilitas Titik Nyala Total Parameter 5 2 3 Peringkat 1 3 2 Keterangan :

Angka 1,2,dan 3 merupakan peringkat, dan peringkat satu adalah peringkat terbaik berdasarkan yang mendekati batas maksimum spesifikasi, sedangkan A, B, dan C merupakan inisial campuran, dimana A (Aspal Gilsonite Resin , dan Polystyrene) B (Aspal Gilsonite Resin , dan LDPE) dan C (Aspal Gilsonite Resin, PolystyrenedanLDPE).

Berdasarkan tabel 4.18 merupakan tabel peringkat untuk mengetahui indikasi total parameter hasil uji karakteristik Marshall yang bertujuan untuk mengetahui sifat fisik dari aspal tersebut. Pada nilai peringkat ini yang diambil merupakan hasil rata-rata yang diambil dari tiap-tiap jam pengamatan, kemudian diperingkatan. Serta diurutkan menjadi peringkat yang terbaik hingga mendekati batas maksimum spesifikasi. Pada tabel 4.18 menunjukkan bahwa campuran A memiliki 5 parameter terbaik yang menjadikan peringkat pertama, dan mengidikasikan bahwa kaitanya Stabilitas yang paling tinggi memiliki kerapatan yang tinggi, dimana kerapatan merupakan besarnya kerapatan suatu campuran yang telah dipadatkan. Nilai Bulk density yang tinggi akan lebih mampu menahan beban yang lebih berat, apabila hal ini dibandingkan pada campuran yang mempunyai Bulk densityrendah.Serta hal ini juga di peroleh dengan hasil nilai VFA (rongga yang terisi aspal) dimana, nilai VFA menunjukkan prosentase besarnya rongga yang dapat terisi oleh aspal. Besarnya nilaiVFA menentukan keawetan, sifat kekedapan air dan udara, maupun sifat elastis campuran. Apabila nilai VFA semakin besar maka,akan menunjukan VIM yang semakin kecil nilai VIM yang mengindikasikan bahwa rongga yang terisi aspal semakin banyak. Namun, dengan demikian pengaruh peningkatan stabilitas campuran ini juga dipengaruhi oleh peningkatan titik lembek, titik nyala serta penurunan penetrasi,dan duktilitas yang mengakibatkan bahwa aspal ini cenderung lebih keras dibandingkan campuran yang lain.Lain halnya dengan campuran C yang hanya memiliki 3 parameter terbaik yakni Flow,Penetrasi dan duktilitas,serta merupakan indikator kelenturan campuran beraspal panas dalam menahan beban lalu lintas serta dapat membuat aspal tersebut lebih elastis apabila menerima beban berat. Selanjutnya, untuk campuran B hanya memiliki dua parameter terbaik yaitu VIM dan VMA, kaitan VIM dan VMA ialah VIM merupakan banyaknya prosentase

rongga dalam campuran total dan VMA rongga udara yang ada diantara mineral agregat yang sudah dipadatkan termasuk ruang yang terisi aspal.Sehingga karakteristik dari aspal tersebut mengindikasikan aspal tersebut menjadi kedap. Oleh karena itu setiap campuran dari aspal modifikasi ini juga memiliki kelebihan dan kekurangan serta dampak yang akan diproleh, Oleh karena itu, perlu dipertimbangkan dalam hal kegunaanya. Berikut kelebihan dan kekurangan pada setiap campuran.

Tabel 4.19Hasil Pengujian Aspal Modifikasi

Variasi

Campuran Kelebihan Kekurangan Dampak Penanggulangan

Campuran A Stabilitas tinggi dari spesifikasi aspal modifikasi, serta parameter yang terkait dengan nilai stabilitas ini adalah peningkatan nilai VFA,Bulk Density, Titik Lembek dan Titik Nyala sehingga pada campuran ini memilki sifat kedap air ,kaku, tahan terhadap panas. Nilai Flow pada campuran ini menjadi kecil dan rongga udara pada campuran terlalu kedap dan berkemungkin an aspal tersebut akan menjadi getas Kemungkinan mudah terjadi getas/ dapat menyebabkan keretakan

Faktor gradasi agregat sangat penting untuk merencanakan nilaiVIM. agar keawetan campuran tinggi Campuran B Stabilitas tinggi dari spesifikasi aspal modifikasinilai VIM dan VMA besar menyebabkan campuran cenderung akan elastis Namun, apabila menerima beban dengan terus menerus, serta dengan lamanya waktu pembebanan makakemungk inanbisa menyebabkan bleeding, sehingga ikatan antara agregat dan aspal melepas Ikatan antara agregat dan aspal akan melepas, serta bisa menyebabkan terjadinya gelombang maupun lubang

Menggunakan additive yang memiliki kandungan asphathens yang tinggi sehingga daya adhesi dan kohesi juga semakin meningkat

Campuran C Stabilitas tinggi dari spesifikasi aspal modifikasi dan Flow,Penetrasi dan duktilitas juga tinggi Density dan Stabilitas rendah dibandingkan dengan campuran A dan B Kemungkinan bisa menyebabkan deformasi permanen dan membentuk Retak kulit buaya (alligator crack) apabila dalam keadaan jenuh air

Faktor gradasi agregat sangat penting untuk merencanakan nilaiVIM. agar keawetan campuran tinggi