Makalah Seminar Kerja Praktek

PROSES PEMBUATAN INNER LINER DENGAN MENGGUNAKAN MESIN

THERMOFORMING COMI SUPERLINE SL.1750x800x550

Yonatan Riyaneka Putra.¹, Sumardi ST, MT.2 1

Mahasiswa dan 2Dosen Jurusan Teknik elektro, Fakultas Teknik, Universitas Diponegoro Jl.Prof. Sudharto, Tembalang, Semarang, Indonesia

Email: [email protected] Abstrak

PT. Hartono Istana Teknologi merupakan perusahan elektronik terkenal di Indonesia yang menghasilkan produk elektronik dengan kualitas internasional. Untuk mendukung unit produksi tersebut PT. Hartono Istana Teknologi menggunakan mesin-mesin manufaktur yang dibuat oleh COMI. Salah satu perusahaan automatisasi asal Italy. Salah satu mesin produksi yang digunakan adalah mesin thermoforming SL.1750x800x550 Superliner STD.

Mesin thermoforming SL.1750x800x550 Superliner STD adalah mesin yang digunakan untuk proses pembuatan inner-liner, salah satu komponen dalam kulkas. Secara umum mesin ini mengubah lembaran thermoplastic menjadi inner-liner.

Dalam operasinya Mesin thermoforming SL.1750x800x550 Superliner STD beroprasi dalam 3 langkah yaitu: movement, heating dan forming. Pada langkah langkah tersebut komponen seperti sensor, PLC, infrared heating cramics, hidrolik, dan phneumatic sangatlah berperan dalam proses produksi. Dengan adanya komponen-komponen tersebut, diharapkan kualitas dari inner-liner yang dihasilkan oleh PT. Hartono Istana Teknologi selalu terjaga dengan baik dan sesuai dengan standar yang telah ditentukan.

Kata Kunci : thermoforming SL.1750x800x550, inner-liner

I. PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia yang cukup pesat membutuhkan banyak sekali tenaga kerja yang siap pakai. Tenaga kerja yang terampil dalam mengoperasikan alat-alat industri, serta memiliki kemampuan adaptasi yang cukup tinggi terhadap penggunaan teknologi sangat dibutuhkan didunia industri. Sehubungan dengan hal itu, perguruan tinggi sebagai tempat untuk menghasilkan sumber daya manusia yang berkualitas, berkepribadian mandiri, dan memiliki kemampuan intelektual yang baik merasa terpanggil untuk semakin meningkatkan mutu mahasiswa lulusannya.

Untuk membentuk suatu sumber daya manusia yang baik melalui pendidikan nasional, perlu adanya dukungan dari seluruh lapisan masyarakat dan juga instansi pemerintah ataupun swasta. PT. HIT (Hartono Istana Teknologi) adalah salah satu perusahaan swasta yang ikut andil dalam pengembangan sumber daya manusia, yaitu dengan adanya penerimaan mahasiswa praktek/magang di perusahaan tersebut.

Sebagai salah satu perusahaan besar, PT. Hartono istana Teknologi setiap tahunnya

memproduksi ratusan ribu unit peralatan elektronik dengan berbagai tipe dan mempekerjakan ribuan karyawan. Untuk meningkatkan hasil produksi dan efisiensi kerja, maka PT. Hartono Istana Teknologi menggunakan banyak sekali alat-alat dan juga mesin-mesin yang modern. Salah satu mesin yang digunakan pada perusahaan ini adalah mesin Thermoforming.

1.2 Tujuan Penulisan

Hal-hal yang menjadi tujuan penulisan laporan Kerja Praktek ini adalah:

1. Mengetahui sistem dan lingkungan kerja di PT. Hartono Istana Teknologi.

2. Mengetahui sistem otomatisasi pada alat produksi yang digunakan di PT. Hartono Istana Teknologi .

3. Mengetahui cara kerja dan otomatisasi pada mesin thermoforming pada proses pembuatan inner-liner.

1.3 Pembatasan Masalah

Laporan Kerja Praktek ini difokuskan pada permasalahan aplikasi dan cara kerja mesin Thermoforming secara umum pada proses pembentukan inner-liner kulkas. Tidak

2 mendetail pada perancangan mesin dan pemrograman PLC.

II Dasar Teori

2.1 Proses produksi bahan plastik Secara umum teknologi pemrosesan plastik banyak melibatkan operasi yang sama seperti proses produksi logam. Plastik dapat dicetak, dituang, dan dibentuk serta diproses permesinan (machining) dan disambung (joining). Metode pemrosesan plastik dapat dilakukan dengan cara: injection molding, blow molding, thermoforming dan lain sebagainya.

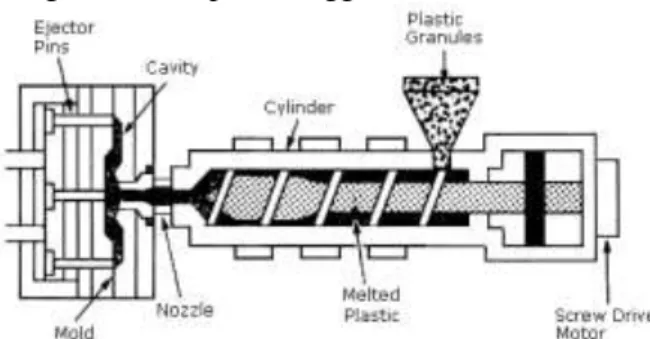

2.1.1 Injection Molding

Injection molding adalah sebuah proses pemanasan butiran-butiran thermoplastik atau bahan pellet ke dalam sebuah silinder sampai butiran-butiran tersebut berbentuk liquid (cair) dan kemudian menginjeksikan cairan yang panas tersebut kedalam mold yang relatif lebih dingin, setelah itu dibekukan dan menjadi bentuk sesuai dengan cetakan pada rongga mold.

Gambar 1 Proses injection molding konvensional

2.1.2 Blow Molding

Pada prinsipnya blow molding merupakan cara mencetak benda kerja berongga dengan menggunakan cetakan yang terdiri dari 2 belahan mold yang tidak munggunakan inti (core) sebagai pembentuk rongga yang harus ada pada benda kerja, akan dihasilkan dengan cara meniupkan atau menghembuskan udara kedalam material yang telah disiapkan.

2.1.3 Thermoforming

Thermoforming adalah proses pembentukan dimana lembaran plastik yang sudah mengalami proses pemanasan, plastik ini berubah strukturnya menjadi lunak dan lentur, yang kemudian dikenai proses pressure atau vacuum, yang sesuai dengan bentuk

cetakannya. Thermoforming terdiri dari dua langkah utama, yaitu: pemanasan dan pembentukan. Proses pemanasan, biasanya menggunakan alat pemanas listrik (heater) yang ditempatkan pada satu sisi atau dua sisi dari permukaan lembaran plastik. Jangka waktu pemanasan untuk melelehkan lembaran plastik tergantung pada jenis plastik, ketebalannya, dan warna.

2.2 limit switch

Limit switch adalah salah satu sensor yang akan bekerja jika pada bagian actuator nya tertekan suatu benda dengan kekuatan yang cukup, baik dari samping kiri ataupun kanan, mempunyai micro switch dibagian dalamnya yang berfungsi sebagai pengontak, gambar batang yang mempunyai roda itu namanya actuator lalu diikat dengan sebuah baut, berfungsi untuk menerima tekanan dari luar, roda berfungsi agar pada saat limit switch menerima tekanan , bisa bergerak bebas, kemudian mempunyai tiga lubang pada body nya sebagai tempat dudukan baut pada saat pemasangan.

Gambar 2 Bagian-bagian limit switch

2.3 Fotosell

Fotosell adalah elemen-elemen yang daya hantarnya merupakan fungsi dari radiasi elektromagnetik yang masuk. Banyak bahan bersifat fotokonduktif sampai tingkat tertentu, akan tetapi yang terpenting secara komersial adalah kadmium-sulfida, germanium dan silikon. Respons spektral dari sel kadmium-sulfida hampir sesuai dengan mata manusia, dan dengan demikian sel ini sering digunakan dalam pemakaian dimana penglihatan manusia merupakan suatu faktor.

3 III Proses Pembuatan Inner-liner

Kulkas Menggunakan Mesin Thermoforming COMI

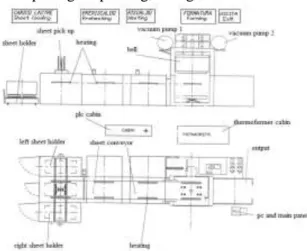

3.1 Cara kerja mesin Thermoforming Pertama kali lembaran thermoplastic di dalam rak thermoplastic diangkat menuju sheet conveyor menggunakan sheet pick up machine. Setelah lembaran telah berada di atas sheet conveyor, sheet conveyor akan mengclamp lembaran tersebut ke dua tahap pemanasan. kemudian siap masuk ke proses forming. Lembaran mulai dicetak dengan tekanan vacum yang sangat tinggi. Setelah proses pencetakan selesai maka hasil dari yang tadinya berupa lembaran berubah menjadi innerliner.

Gambar 4 Thermoforming COMI

SL.1750x800x550[9]

Gambar 5 thermoplastic dan Inner-liner

3.2 Bagian mesin Thermoforming Mesin Thermoforming dibagi menjadi beberapa bagian penting, sebagai berikut:

Gambar 6 Bagian thermoforming tampak samping

dan tampak atas

Gambar diatas menunjukkan gambaran sketsa mesin thermoforming yang nampak dari samping maupun dari atas, berupa bagian sheet loading, automatic sheet pick up, heating, forming, vacuum pump, plc cabin, thermoformer cabin.

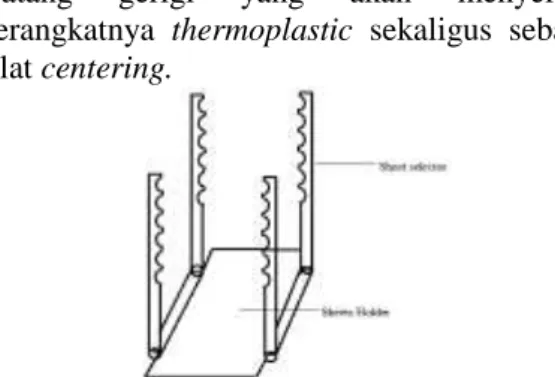

3.2.1 Bagian Movement

Bagian movement sepenuhnya diatur oleh PLC Siemens Simatic S5. Pada bagian movent pertama kali operator menaruh lembaran thermoplastic pada sheet holder yang terbagi menjadi right holder dan left holder. Masing-masing sheet holder dapat menampung hingga 1000 lembaran thermoplastic.

Ketika seluruh thermoplastic telah berada di dalam sheet holder seluruh pintu yang terdapat pada mesin thermoforming harus dalam keadaan tertutup jika tidak limit switch loader front and back door closed akan mendeteksi hal tersebut yang mengakibatkan mesin tidak aktif.

Gambar 7 Bagian Sheet Holders dan Automatic

sheet pick up

Saat pertama mesin diaktifkan, limit switch lifter down akan aktif sehingga sheet pick up akan turun ke posisi thermoplastic. Ketika photo-electric cell mendeteksi keberadaan thermoplastic, electrovalve sheet pick up suckers vucuum akan aktif dan menyedot lembaran thermoplastic teratas kemudian sheet pick up akan naik ke atas membawa 1 lembar thermoplastic.

Gambar 8 Penyedotan lembaran oleh pneumatic Untuk mencegah terjadinya pengambialan ganda maka peran electrovalve

4 sheet centering opening and closing sangat berguna. Electrovalve ini mengendalikan batang gerigi yang akan menyeleksi terangkatnya thermoplastic sekaligus sebagai alat centering.

Gambar 9 Batang gerigi penseleksi lembaran Ketika sheet pick up telah berada diatas center zone, photo-electric cell akan aktif untuk mendeteksi thermoplastic berada pada posisi yang tepat, ataupun jika thermoplastic terjatuh. Jika photo-electric cell mendeteksi kejatuhan thermoplastic, alarm akan aktif. jika posisi telah tepat, thermoplastic akan diletakkan di atas center zone lalu vacuum pada sheet pick up akan non aktif. Pada center zone, terdapat Proximity limit switch yang berguna untuk mendeteksi jika ada kesalahan berat dan ukuran lembaran, jika ada kesalahan pada berat maupun ukuran, alarm akan berbunyi dan proses terhenti.

Mode limit switch yang digunakan adalah:

Limit switch tracer point closed 1.0 – 1.5 mm

Limit switch tracer point closed 1.6 – 2.7 mm

Limit switch tracer point closed 2.8 – 5.0 mm

Limit switch tracer point closed 5.1 – 6.0 mm

Limit switch tracker point open

Misal operator memilih mode limit switch tracer point closed 1.6 – 2.7 mm, berarti mesin akan menghentikan operasi atau menyalakan alarm peringatan jika ketebalan thermoplastic tidak diantara 1.6 – 2.7mm. namun jika dimensi telah sesuai maka proses akan berlanjut

Gambar 10 Fix clamp sheet conveyor

3.2.2 Bagian Heating

Bagian heting ini merupakan tempat Pemanasan lembaran yang terdiri dari dua proses pemanasan yaitu first heating dan second heating:

3.2.2.1 First Heating / Pre-heating

Bagian pre-heating terdiri oleh dua plat pemanas yang posisinya diatur berlawanan (atas dan bawah) yang dikendalikan oleh Electrovalve. Pemanas yang digunakan berjenis ceramics infra-red. Pada plat pemanas bagian bawah secara otomatis akan naik mendekati lembaran thermoplastic. Tujuan dari naiknya plat pemanas bagian bawah adalah untuk meningkatkan kualitas pemanasan thermoplastic tersebut. Pada bagian pre-heating terjadi proses pemanasan lembaran thermoplastic sebesar 1800C selama 25 detik.

Pada bagian pre-heating terdapat limit switch pre-heating fixed clamps open, yang berfungsi sebagai sensor untuk membuka fixed clamps pada sheet conveyor ketika lembaran thermoplastic telah berada pada posisi heating. Kemudian terdapat limit switch pre-heating door, sebagai sensor untuk mendeteksi jika pintu bagian pre-heating masih terbuka. Jika pintu dalam keadaan terbuka proses pre-heating tidak akan aktif. Setelah itu terdapat photo-electric cell pre-heating safety yang berguna sebagai pengatur jarak antara plat pemanas atas dan bawah supaya tidak terlalu menyentuh thermoplastik yang dapat menyebabkan melumernya thermoplastik yang mengakibatkan rusaknya plat ceramics infra-red bagian bawah.

Gambar 11 Ceramics infrared Vulcatherm V1

Emitter 3.2.2.2 Second Heating

Pada proses second heating hampir sama dengan proses pre-heating. Namun pada second heating terjadi proses pemanasan lembaran thermoplastic sebesar 2000C selama 25 detik. Setelah lembaran keluar dari proses ke-2, lembaran akan berbentuk lembek melengkung yang menandakan thermoplastic siap untuk di cetak pada forming area.

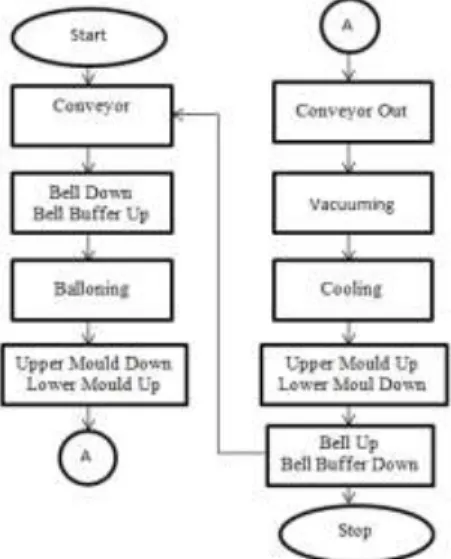

5 3.2.3 Bagian Forming

Bagian forming adalah bagian dimana lembaran thermoplastic diubah menjadi bentuk innerliner. Pada saat sheet conveyor telah membawa lembaran ke bagian forming, bell (tempat terjadinya proses blowing dan vacuming) akan turun bersamaan dengan naiknya lower frame, kemudian terjadi proses balloning atau peniupan lembaran thermoplastic yang telah panas. Setelah proses baloning maka upper plate atas akan turun bersamaan dengan naiknya lower plate. Ketika kedua cetakan telah bersentuhan, sheet conveyor akan kembali ke posisi semula. Kemudian terjadi proses pemvakuman dengan tekanan yang sangat tinggi. Waktu proses ini berlangsung selama 25 detik. Setelah itu terjadi proses pendinginan, bertujuan untuk amengeraskan innerliner. Ketika proses telah selesai maka lower plate akan turun bersamaan dengan naiknya upper plate lalu kemudian bell akan naik bersamaan dengan turunnya lower frame. Kemudian hasil dari proses ini akan di keluarkan oleh sheet conveyor. Suhu pada ruangan Forming harus selalu stabil antara 60o C sampai 70o C untuk memudahkan proses pembentukan innerliner.

Berikut adalah diagram mengenai pembentukan innerliner:

Gambar 12 Flow chart proses forming Pada mesin ini cetakan bawah berfungsi untuk membentuk bagian ruang besar innerliner sedangkan bagian atas berguna untuk membentuk alur cetakan pada innerliner. Cetakan pada mesin ini dapat diganti sesuai kebutuhan cetakan innerliner. Tetapi antara cetakan satu dengan yang lain memiliki waktu proses forming yang berbeda

tergantung kerakteristik cetakan, semakin rumit cetakan alur maka semakin lama juga proses vakumnya.

Gambar 13 Proses pembentukan innerliner

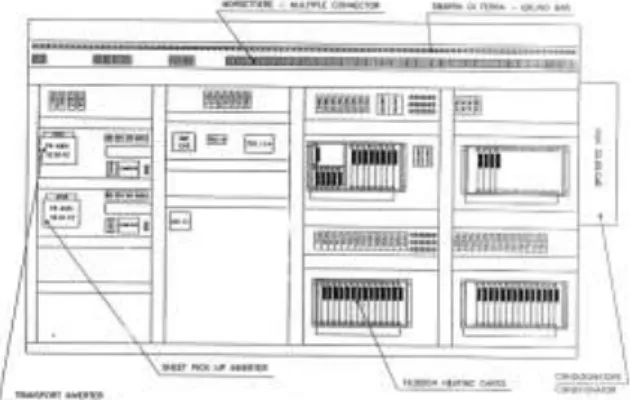

3.2.4 Cabin PLC

pada cabin plc ini terdapat susunan central plc dan dan sejumlah expansion plc selain itu terdapat bagian-bagian lain yaitu valve card, multiple connector, main switch, dan irem minipower yang berfungsi sebagai cadangan pasokan daya plc. Berikut adalah gambar sketsa dari cabin plc:

Gambar 14 Skema cabin plc

PLC yang digunakan Adalah PLC Simatic S5-115U yang diproduksi oleh Siemens. Pada mesin thermoforming di PT Hartono Istana Teknologi, PLC Simatic S5 ini secara keseluruhan digunakan untuk mengatur kinerja movement mesin, pneumatic dan hydraulic.

3.2.4.1 Contoh pembacaan program pada plc

Pada mesin thermoforming ini menggunakan diagram leader untuk menjalankan fungsinya. Pada mesin thermoforming sendiri memliki total input sebanyak 208 list , total output sebanyak 123 list , total memory sebanyak 600 list dan total timer sebanyak 61 list. Input dilambangkan dengan huruf E, output dengan huruf A, memory dengan huruf M, dan timer dengan huruf T[7]. berikut ini akan penulis contohkan pembacaan program plc pada mesin thermoforming:

6 Misal untuk menyalakan lampu untuk manual mode yang merupakan suatu outputan, maka langkah awal yaitu mencari keberadaan alamat dari lampu manual mode pada manual program book COMI. Karena berupa output maka alamat berada di list A dan akan diperoleh data alamat sebagai berikut:

Tabel 1 Alamat lamp for manual mode Operand Symbol Information

A. 7.2 A.7.2 Lamp for manual mode

Setelah didapat alamatnya yaitu A.7.2 maka langkah selanjutnya mencari pada manual program book apakah alamat A7.2 berupa program block list (PB), sequence block list (SB), atau function block list (FB). Ternyata alamat A7.2 terdapat di PB 3 segment 4. Jika melihat pada list PB 3 segment 4 terdapat diagram leader sebagai berikut:

Gambar 15 Leader di PB 3 segmen 4 Pada tampilan leader dapat kita simpulkan, untuk menyalakan fungsi A7.2 maka M6.0 harus di AND dengan E26.0 . M6.0 = memory for manual mode

E26.0 = relay or forming door safety and caisson

A7.2 = lamp for manual mode

Simbol M6.0 merupakan alamat memory maka harus melihat isi dari memori itu terlebih dahulu. Setelah dicari, alamat M6.0 berada di PB 3 segment 1. Berikut adalah data dari PB 3 segment 1:

Gambar 16 Leader di PB 3 segmen 1 Pada tampilan leader diatas dapat disimpulkan bahwa untuk menjalankan perintah M6.0 maka E6.7 di AND kan dengan E9.6, lalu di AND not dengan E9.5 dan E9.7. E6.7 = controls start auxiliaries contact E9.6 = selector manual mode

E9.5 = selector automatic mode E9.7 = selector mould change cycle M6.0 = memory for manual mode

Maka dengan menjabarkan memory M6.0 yang di AND dengan E26.0 akan

menjalankan perintah untuk menyalakan lampu manual. Berikut leader lengkap untuk menyalakan lampu manual:

Gambar 17 Leader lengkap untuk menyalakan

lampu manual 3.2.5 Thermoformer cabin

Thermoformer cabin berisi perangkat utama yang mengatur proses heating dari mesin thermoforming dan juga beberapa perangkat khusus lainnya. Di dalam cabin ini tersusun T930004 heating card, sheet pick up inverter, transport inverter, multiple connector. Berikut adalah gambar sketsa dari thermoformer cabin:

Gambar 18 Skema thermoformer cabin T930004 card memiliki fungsi sebagai pengatur panas pada mesin thermoforming. T930004 card didesain untuk menghasilkan tegangan 1000w 220 vac.

3.3 Human Machine Interface

Pada alat ini menggunakan komputer IBM yang terhubung dengan jaringan plc dan T930004 microprocesor card. Operator dapat berinteraksi dengan mesin melalui komputer dan panel operasi yang telah tersedia pada alat itu.

Gambar 19 Skema hubungan komputer, plc, dan

7 Gambar diatas menampilkan sketsa hubungan plc siemens simatic S5 dan T930004 microprocesor card dengan computer. Interkoneksi antar perangkat dihubungkan dengan kabel RS232.

3.3.1 Tampilan layar computer

Mesin thermoforming comi sudah terintegrasi dengan computer IBM untuk mengawasi proses yang terjadi ketika mesin dijalankan. Baik itu pengawasan jumlah produksi mesin yang dihasilkan, waktu pengerjaan keseluruhan produksi dan pengaturan settingan program thermoforming.

Gambar 20 Tampilan utama layar computer Tampilan diatas menampilakn menu utama pada tampilan layar monitor Terdapat menu machine program yang akan menampilkan data dari program yang terdapat pada mesin thermoforming, menu voltage control untuk memonitoring dan mengatur voltage pada mesin, maintenance yang berguna untuk perbaikan mesin.

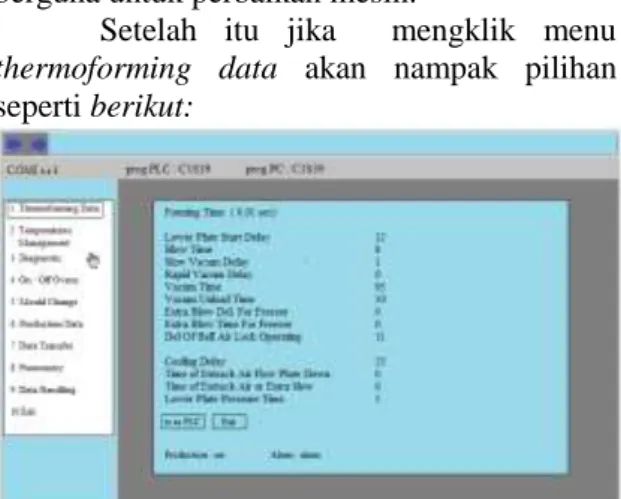

Setelah itu jika mengklik menu thermoforming data akan nampak pilihan seperti berikut:

Gambar 21 Tampilan data thermoforming Pada gambar diatas memperlihatkan data thermoforming yg sedang di proses gambar diatas menampilkan informasi tentang lower plate start delay hingga lower plate pressure time.

3.3.2 Tampilan Panel operasi

Ada dua tampilan panel operasi yang terdapat di mesin thermoforming yaitu panel utama mesin thermoforming dan panel khusus sheet loading. Masing-masing berada pada tempat yang berbeda, Panel utama terletak di samping komputer pemantau, sedangkan panel sheet loading terletak di bagian sheet holders.

Gambar 22 Panel utama mesin thermoforming

Gambar 23 Panel sheet loading

Keterangan gambar: 1. emergency

2. Sheet pick up (back , front) 3. Sheet pick down (up , down) 4. Suckers (leave , take) 5. Tracker point (open , close) 6. Sheet centering (open , close) 7. Sheet lifter (up , down) 8. Reset

9. Cycle with 1st lifter (load from lifter) Panel diatas sangat penting saat operator menjalankan mode manual mesin atau jika terjadi error.

8

IV PENUTUP

4.1 Kesimpulan

1. Mesin thermoforming COMI SL.1750x800x550 Superliner STD adalah mesin yang diproduksi oleh perusahaan COMI Italy. Mesin ini berfungsi untuk mengubah lembaran thermoplastic menjadi inner-liner maupun inner-door kulkas. 2. Mesin thermoforming COMI

SL.1750x800x550 Superliner STD memiliki 3 proses yaitu movement, heating, dan forming.

3. Proses movement yaitu proses pemindahan lembaran thermoplastic hingga menjadi inner-liner pada proses ini terdapat perangkat sheet pic up, center zone, dan conveyor. Proses heating adalah proses pemanasan lembaran thermoplastic, pemanasan terbagi menjadi first heating dan second heating. Proses forming adalah proses dimana lembaran thermoplastic diubah menjadi inner-liner dengan menggunakan mould.

4. Penggunaan ceramics infrared Vulcatherm V1 Emitter pada proses heating dikarenakan tidak membuat warna thermoplastik tidak berubah gosong pada saat pemanasan.

5. Secara keseluruhan proses movement diatur oleh PLC Siemens S5-115U. Pada proses pemanasan diatur oleh T930004 heating card.

4.2 Saran

1. Perlunya pemeliharaan dan pengecekan lebih berkala pada sensor-sensor, komponen movement, heating, dan forming yang terdapat pada mesin thermoforming. 2. Diharapkan adanya kerja sama antara pihak

industri dan pihak kampus baik dalam hal akademis maupun non akademis. Sehingga dapat meningkatkan kualitas anak bangsa dalam bidang manufaktur.

DAFTAR PUSTAKA

[1] Hithosiman, Bnico. 2011. Laporan kerja praktek “THE MECHANISM OF THE

PROCESS OF FORMATION OF PLASTIC SHEETS INTO INNER LINER WITH VACUUM FORMING METHOD”. Universitas Gunadarma.

[2]http://endro.wordpress.com/2007/12/14/plc-programmable-logic-controller.

[3] Eko, Agfianto. 2007. Konsep pemrograman dan Aplikasi PLC. Cetakan kedua. Yogyakarta: Gava Media.

[4] _____________ , Manual of PLC Siemens Simatic S5. [5] http://modul.smkn1-cirebon.sch.id/full-pneumatic1.pdf. [6]http://repository.usu.ac.id/bitstream/123456 789/13822/3/chapter%2011.pdf.

[7] _____________ , Manual standart COMIsrl instruction. 1997. Italy.

[8]http://maps.google.co.id/maps?q=6.945613, 110.498039&num=1&t=h&vpsrc=0&z=1. [9]http://www.comi-srl.it/

Yonatan Riyaneka Putra (L2F008153).

Penulis lahir di Kota Tangerang, 07 Agustus 1990. Penulis telah menempuh pendidikan di SDN Batan Indah, SMPN 4 Puspiptek, SMAN 2 Tangerang Selatan, dan

sekarang sedang

menjalankan studi Strata Satu di Jurusan Teknik Elektro konsentrasi Kontrol Universitas Diponegoro, Semarang.

Semarang, Oktober 2011 Mengetahui, Dosen Pembimbing

Sumardi, ST, MT NIP. 196811111994121001