LAPORAN KERJA PRAKTEK

DI

PT. INTI GANDA PERDANA

Jl. Pegangsaan Dua, km 1.6, Kelapa GadingJakarta Utara, Indonesia

Disusun oleh: FIRDAUS

NIM: 10/303738/NT/14390

PROGRAM DIPLOMA TEKNIK MESIN

SEKOLAH VOKASI

UNIVERSITAS GADJAH MADA

YOGYAKARTALAPORAN KERJA PRAKTEK

DI

PT. INTI GANDA PERDANA

Jl. Pegangsaan Dua, km 1.6, Kelapa GadingJakarta Utara, Indonesia

Disusun oleh: FIRDAUS

NIM: 10/303738/NT/14390

PROGRAM DIPLOMA TEKNIK MESIN

SEKOLAH VOKASI

UNIVERSITAS GADJAH MADA

YOGYAKARTAKATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa atas segala rahmat dan anugerah-Nya sehingga penulis telah menyelesaikan praktek kerja selama empat bulan serta penulisan laporan praktek kerja di PT. Inti Ganda Perdana yang didapat dari hasil praktek tersebut.

Tak lupa penulis mengucapkan terima kasih yang sebesar – besarnya atas bantuan dan bimbingan yang telah diberikan, sehingga praktek kerja yamg penulis lakukan dapat diselesaikan dengan baik. Ucapan terima kasih ini penulis tujukan kepada :

1. Bapak Lilik Dwi Setyana, ST., MT selaku Ketua Program Diploma Teknik Mesin Sekolah Vokasi Universitas Gadjah Mada.

2. Bapak Ir. Andr. Surjaka Ispandriatno, MT selaku dosen pembimbing kerja praktek.

3. Kedua orang tua saya dan saudara – saudara saya, terima kasih atas segala bantuan yang telah diberikan dan doa.

4. Seluruh Dosen dan Staf dan Karyawan Program Diploma Teknik Mesin Universitas Gadjah Mada.

5. Bapak Syafril selaku Technical Development Dept. Head. 6. Bapak Dede Santoso selaku Staff Technical Development.

7. Bapak Agustinus selaku pembimbing yang selalu memberikan motivasi dan juga ilmunya selama penulis kerja praktek.

8. Bapak Darmawi dan sekeluarga yang sudah memberikan penulis peluang kerja praktek di PT. Inti Ganda Perdana.

9. Seluruh staff dan karyawan PT. Inti Ganda Perdana.

10. Azis mustofa, Aswin Nur Rachman, Varin Pasaribu, Amanda, Ghora Heriyuda, Rama Setiyadi, dan Heru yang sama-sama berjuang dan tetap solid dalam perjuangan di tempat kerja praktek.

11. Teman-teman seperjuangan DTM UGM.

Penulis menyadari bahwa dalam penulisan laporan ini mungkin terdapat banyak kekurangan-kekurangan ataupun kesalahan yang disadari maupun tidak disadari oleh penulis sendiri. Maka dalam kesempatan ini penulis mengharapkankritik dan saran agar nantinya laporan ini menjadi bermanfaat bagi penulis dan pembaca.

Jakarta, 15 Februari 2013

DAFTAR ISI

HALAMAN JUDUL ... i

SURAT PERINTAH KERJA PRAKTEK ... ii

HALAMAN PENGESAHAN ... iii

SURAT KETERANGAN KERJA PRAKTEK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang... 1

1.2 Tujuan Kerja Praktek... 2

1.3 Ruang Lingkup Pembahasan... 2

1.4 Metode Pengumpulan Data... 2

1.5 Sistematika Penulisan Laporan Kerja Praktek... 3

BAB II TINJAUAN UMUM PERUSAHAAN 2.1 Sejarah PT. INTI GANDA PERDANA... 5

2.2 Profil PT. INTI GANDA PERDANA... 6

2.3 Filosofi Perusahaan... 8

2.4 Visi dan Misi Perusahaan... 8

2.5 Waktu kerja...8

2.6 Environment Health and Safety (EHS) ……….... 9

2.7 Kesehatan dan Keselamatan Kerja...10

BAB III Proses Produksi Rear axle

3.1 Pengenalan dan Fungsi Rear Axle... 13

3.2 Komponen Utama Rear Axle... 15

3.3 Proses Produksi Rear Axle... 16

BAB IV TUGAS SELAMA KERJA PRAKTEK 4.1 Struktur Organisasi Technical Skill Development Department... 31

4.2 Tugas Pokok Technical Skill Development Departement... 31

4.3 Penjelasan Singkat tugas Technical Skill Development Department... 31

4.3.1 Ruangan Teori... 32

4.3.2 Ruangan Praktek... 33

4.4 Sistem Pembelajaran di Technical Development Department... 33

4.5 Peraturan Siswa... 35

4.6 Tata Tertib Siswa Technical Training... 35

4.7 Contoh Materi yang diberikan... 37

BAB V PENUTUP 5.1 Kesimpulan ... 41

5.2 Saran ... 41

5.2.1 Saran untuk PT. Inti Ganda Perdana... 41

5.2.2 Saran untuk Kampus Diploma Teknik Mesin... 42

DAFTAR PUSTAKA ... 44

Daftar Gambar

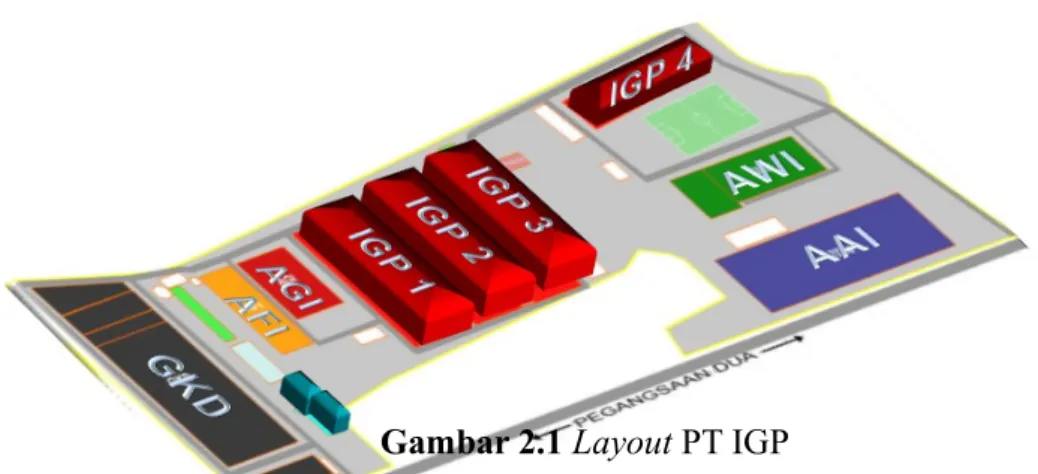

Gambar 2.1 Layout PT. IGP... 6

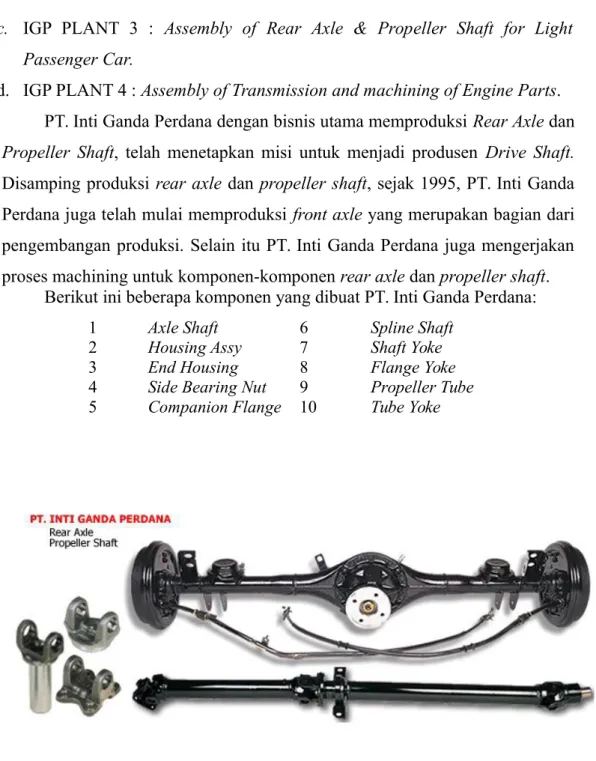

Gambar 2.2 Produk dari PT. IGP... 7

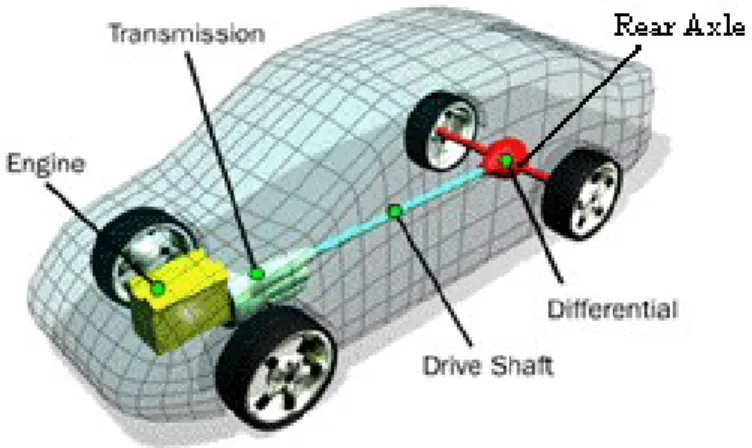

Gambar 3.1 Ilustrasi Rear Axle pada mobil... 13

Gambar 3.2 Rear Axle model IMV... 13

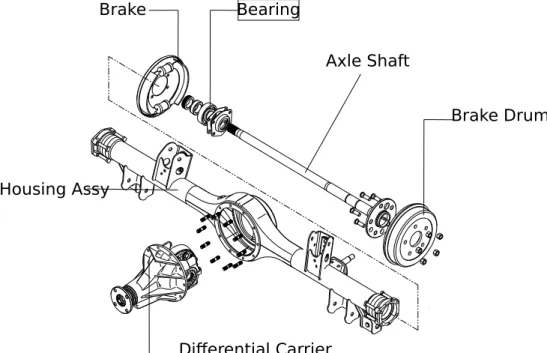

Gambar 3.3 Komponen utama rear axle... 15

Gambar 3.4 Housing Tube... 16

Gambar 3.5 Raw Material... 17

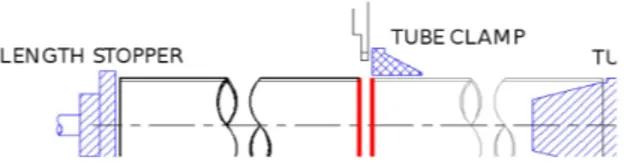

Gambar 3.6 Length Cutting Process... 17

Gambar 3.7 Bulging Process... 18

Gambar 3.8 Double end Cutting... 18

Gambar 3.9 Spot Welding Housing Tube and Collar... 18

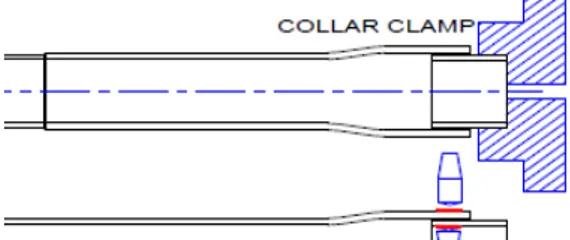

Gambar 3.10 Washing... 19

Gambar 3.11 housing end... 19

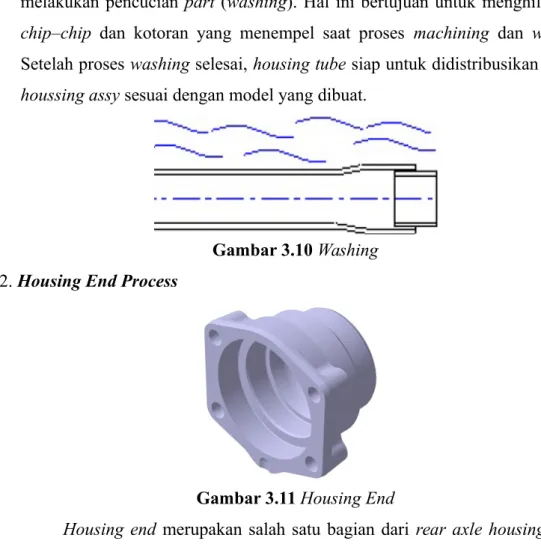

Gambar 3.12 Cutting Inside Diameter Process... 20

Gambar 3.13 Cutting Outside Process Process... 20

Gambar 3.14 Axle Shaft... 21

Gambar 3.15 Flow Process Machining Axle Shaft... 21

Gambar 3.16 Upper–Lower Housing... 24

Gambar 3.17 Flow Process Upper–Lower Housing... 25

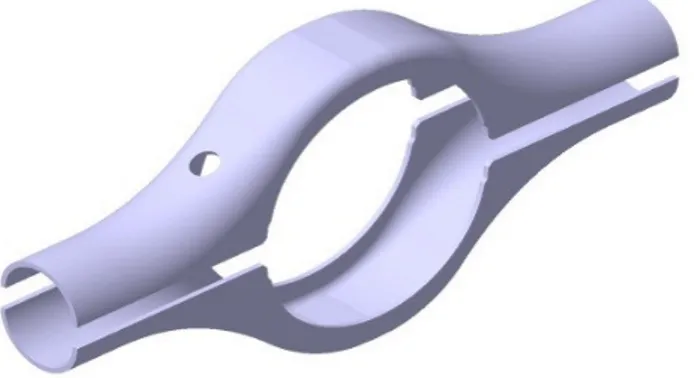

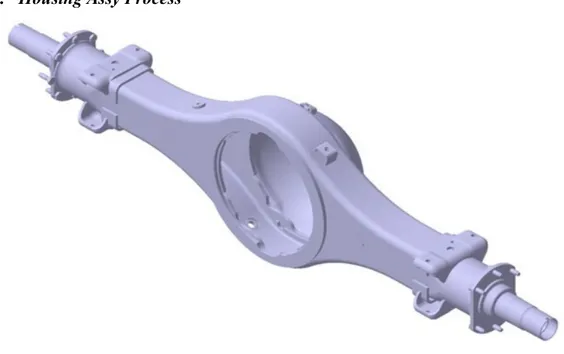

Gambar 3.18 Housing Assy... 27

Gambar 3.19 Rear Axle Assy... 28

Gambar 3.20 Flow Process Rear Axle Assembling... 28

Gambar 4.1 Struktur Organisasi ... 31

Gambar 4.2 Ruang Teori... 32

Gambar 4.3 Ruang Praktek... 33

Gambar 4.4 Jenis Materi Yang di berikan... 34

Gambar 4.5 Simulasi alat ukur... 37

Gambar 4.6 Praktek assembling... 38

Daftar Lampiran

Lampiran A: Flow Process Housing Assy... 48

Lampiran B: Contoh Jadwal Technical Training... 53

Lampiran C: Layout Area Simulasi & Praktek Technical Training... 54

BAB I

PENDAHULUAN

1.1 Latar Belakang

Universitas Gadjah Mada sebagai salah satu lembaga pendidikan berusaha untuk ikut serta dalam arus kemajuan teknologi. maka dari itu Program Studi Diploma Teknik Mesin Fakultas Teknik Universitas Gadjah Mada mengirimkan mahasiswanya untuk melaksanakan kegiatan praktek kerja lapangan (magang) sebagai salah satu syarat kelulusan. Tujuan utama dari pelaksanaan praktek kerja lapangan (magang) adalah untuk mengetahui secara langsung bagaimana kondisi, situasi dan keadaan dengan segala permasalahannya yang ada di dunia industri secara nyata, sekaligus untuk menambah pengetahuan yang belum didapat dari kampus bisa diperoleh dari kerja praktek ini.

Keuntungan yang didapat dari program ini dapat dirasakan oleh mahasiswa yang bersangkutan karena mereka mengerti dan memahami hal-hal yang terjadi di perusahaan, hal-hal ini dapat menjadikan pertimbangan sebelum mereka lulus studi dan setelah lulus studi. Dengan waktu pelaksanaan praktek kerja lapangan (magang) selama 4 (empat) bulan haruslah dilaksanakan dan dimanfaatkan dengan semaksimal mungkin.

1.2 Tujuan Kerja Praktek

Tujuan dari penulisan laporan kerja praktek ini adalah :

a. Sebagai suatu sarana mahasiswa untuk dapat mengaplikasikan ilmu yang diperoleh di bangku perkuliahan.

b. Mengaplikasikan kemampuan praktek yang diperoleh di perkuliahan ke dunia industri.

c. Mengetahui pola kerja dan perilaku pekerja profesional di lapangan, dengan harapan dapat memilki pengalaman dan pelajaran dari pengetahuan tersebut.

d. Membuka wawasan serta memahami tentang suatu perusahaan dan aktivitas kerja pada perusahaaan

e. Membuka interaksi antara dunia akademis dan dunia usaha dalam simbiosis mutualisme (saling menguntungkan).

f. Sebagai salah satu syarat kelulusan Program Diploma Teknik Mesin UGM.

g. Sebagai sarana untuk penerapan ilmu yang didapatkan di bangku kuliah. h. Membekali mahasiswa dengan pengalaman sebelum kerja

i. Menambah dan meningkatkan keterampilan serta keahlian dibidang praktek .

j. Melatih disiplin dan tanggung jawab serta memantapkan keterampilan yang dimiliki.

1.3 Ruang Lingkup Pembahasan

Penulis membatasi permasalahan yang di bahas pada laporan kerja praktek di PT. Inti Ganda Perdana. Permasalahan yang akan dibahas adalah mengenai tinjauan umum PT. Inti Ganda Perdana, proses produksi pada rear axle dan Technical Development Department.

1.4 Metode Pengumpulan Data

Dalam menyusun laporan kerja praktek di PT. Inti Ganda Perdana Group, metode yang penulis gunakan dalam penulisan laporan magang ini adalah:

a.Data Primer

Suatu data yang diperoleh secara langsung dari sumbernya, dalam hal ini adalah PT. Inti Ganda Perdana Group. Data primer dapat diperoleh dengan metode :

Melakukaan kunungan langsung dan mempelajari mekanisme kerjanya di lapangan serta diskusi dengan pembimbing lapangan. 2) Metode Studi Literatur

Metode studi literatur adalah metode pengumpulan data-data yang diperoleh dari buku-buku yang ada kaitannya dengan batasan masalah.

3) Metode Interview

Melakukan diskusi, wawancara dengan staf pada department technical training

4)Data Sekunder

Pada data sekunder ini, data-data didapatkan dari literature yang mendukung penyusunan laporan. Literature ini didapat dari brosur, buku petunjuk, studi kepustakaan atau membaca buku-buku yang berkaitan langsung dengan masalah serta keterangan yang didapat dari PT. Inti Ganda Perdana.

1.3 Sistematika Laporan Kerja Praktek

Sistematika penulisan laporan kerja praktek yaitu sebagai berikut: BAB I Pendahuluan

Pada bagian ini diuraikan mengenai latar belakang, tujuan kerja praktek, metode pengumpulan data, dan sistematika penulisan laporan kerja praktek.

BAB 2 Profil Perusahaan

Pada bagian ini penulis akan membahas tinjauan umum atau profil pada PT. Inti Ganda Perdana, yang berupa sejarah, latar belakang perusahaan, produk, struktur organisasi dan tata tertib serta konsumen perusahaan.

BAB 3 Proses Produksi Rear Axle

Pada bagian ini penulis menjelaskan gambaran secara umum proses pembuatan Rear Axle Shaft yang dimulai dari pembuatan komponen pendukung yang diproses di PT. Inti Ganda Perdana.

Berisi tentang kegiatan yang dilaksanakan pada Technical Training dalam mempersiapkan karyawan baru.

BAB 5 Kesimpulan dan Saran

Berisi tentang kesimpulan dan saran kepada kampus dan industri Daftar Pustaka

Daftar Lampiran

PROFIL PERUSAHAAN

2.1 Sejarah PT Inti Ganda Perdana

Industri otomotif Indonesia mulai berkembang sejalan dengan kebijakan Penanaman Modal Dalam Negeri (PMDN) dan Penanaman Modal Asing (PMA), dalam rangka realisasi Program Pembangunan Lima Tahun I Republik Indonesia. PT Astra International sebagai induk kelompok besar perusahaan Astra adalah salah satu pelopor industri otomotif Indonesia yang menanggani berbagai merk dunia. Sebagai anggota kelompok perusahaan tersebut IGP Group telah berperan sebagai industri pendukung yang signifikan.

IGP Group terus melakukan continous improvement atau kaizen dalam hal Quality, Cost, Delivery, Safety dan Morale (QCDSM) sebagai bagian dari proses adaptasi pada kondisi pasar global, khususnya dalam memenuhi kepuasan pelanggan. Sebagai manufaktur komponen otomotif, keberhasilan IGP Group ditandai dengan banyaknya penghargaan yang telah diraih dari dalam maupun luar negeri, serta keberhasilan dalam meraih sertifikat standar mutu international seperti ISO 14001, TS 16949 serta OHSAS 18001 untuk kesehatan dan keselamatan kerja, yang merupakan syarat mutlak untuk tetap bersaing di dunia internasional. Upaya untuk terus bersaing di pasar global ditandai pula dengan terbentuknya Bussiness Development pada tahun 2002 yang berperan mencermati perkembangan pasar internasional untuk menciptakan peluang baru. IGP Group juga menaruh perhatian besar pada kelestarian lingkungan di sekitar perusahaan, bukan karena mengikuti isu internasional, melainkan bentuk komitmen total IGP Group terhadap pembangunan industri yang mengutamakan kesehatan dan keselamatan kerja serta berwawasan lingkungan.

IGP Group dimulai dengan berdirinya PT. Gemala Kempa Daya (PT. GKD) pada tahun 1980 dengan Frame Chassis dan Press Parts sebagai bisnis

utamanya. PT. GKD menjawab tantangan pasar dengan melengkapi sarana produksinya dengan mesin press 2000 ton dan 4000 ton.

Seiring dengan berkembangnya industri otomotif di tanah air, IGP Group mulai mengembangkan bisnis otomotifnya dengan berdirinya PT. IGP yang memproduksi Rear Axle & Propeller Shaft pada tahun 1982. Perusahaan terus meningkatkan kompetensi, sehingga selain proses assembling, berhasil memulai proses machining komponen Rear Axle dan Propeller Shaft.

Untuk melengkapi keperluan akan Transmisi dan Gear Box, maka pada tahun 1983 berdiri PT. Wahana Eka Paramitra yang selanjutnya menjadi IGP Plant 4 pada tahun 2009. Dan pada tahun 2006 bergabung PT. Asano Gear Indonesia (AGI) yang memproduksi Gear Set Differensial Carrier kategori 1 dan PT. Akashi Kikai atau Akashi Wahana Indonesia (AWI) memproduksi transmisi.

2.2 Profil PT. INTI GANDA PERDANA

Gambar 2.1 Layout PT IGP

PT. Inti Ganda Perdana didirikan sebagai perusahaan dengan penanaman modal dalam negeri (PMDM) dan pada saat ini menempati areal seluas 63.300m², dalam area IGP Group, serta mempekerjakan 1.432 tenaga kerja a. IGP PLANT 1 : Assembly of Rear Axle & Propeller Shaft for small and

medium duty truck.

b. IGP PLANT 2 : Machining of Axle Shaft & Housing for Light Passenger Car.

c. IGP PLANT 3 : Assembly of Rear Axle & Propeller Shaft for Light Passenger Car.

d. IGP PLANT 4 : Assembly of Transmission and machining of Engine Parts. PT. Inti Ganda Perdana dengan bisnis utama memproduksi Rear Axle dan Propeller Shaft, telah menetapkan misi untuk menjadi produsen Drive Shaft. Disamping produksi rear axle dan propeller shaft, sejak 1995, PT. Inti Ganda Perdana juga telah mulai memproduksi front axle yang merupakan bagian dari pengembangan produksi. Selain itu PT. Inti Ganda Perdana juga mengerjakan proses machining untuk komponen-komponen rear axle dan propeller shaft.

Berikut ini beberapa komponen yang dibuat PT. Inti Ganda Perdana: 1 Axle Shaft 6 Spline Shaft

2 Housing Assy 7 Shaft Yoke

3 End Housing 8 Flange Yoke

4 Side Bearing Nut 9 Propeller Tube

5 Companion Flange 10 Tube Yoke

2.3 Filosofi Perusahaan

Bekerja dengan integritas dan komitmen kepada pelanggan,karyawan dan para pemegang saham dan dalam waktu yang bersamaan memantapkan perhatian kepada pengawasan terhadap kualitas dan performa serta prima dari produk komponen otomotif under body PT. Inti Ganda Perdana.

2.4 Visi dan Misi Perusahaan

Visi merupakan suatu harapan perusahaan yang ingin diwujudkan pada masa yang akan datang, adapun visi dari PT. Inti ganda perdana adalah

Visi:

1. Menjadi supplier Rear Axle & Propeller Shaft kelas dunia. 2. Menjadi Mitra Usaha pilihan utama di Indonesia.

Misi merupakan landasan mendasar yang membedakan satu perusahaan lain yang sejenis dan dijadikan dasar dalam melakukan aktivitas perusahaan. Adapun misi perusahaan adalah sebagai berikut

Misi:

1. Mengembangkan industri komponen otomotif yang handal dan kompetitif, serta menjadi mitra strategis bagi para pemain industri otomotif Indonesia dan Regional.

2. Menjadi warga usaha yang bertanggung jawab dan memberikan kontribusi positif kepada stake holders.

3.

2.5 Waktu Kerja

Waktu kerja yang diberlakukan di PT. Inti Ganda Perdana adalah sebagai berikut:

a. Untuk karyawan yang bekerja shift: Hari senin sampai dengan Kamis:

1. Shift I : Pukul 07.30 sampai 16.15

3. Shift III : Pukul 00.00 sampai 07.30

Hari Jum’at:

1. Shift I : Pukul 07.30 sampai 16.30

2. Shift II : Pukul 16.30 sampai 24.00 3. Shift III : Pukul 00.00 sampai 07.30

b. Untuk karyawan non shift

1. Hari senin sampai kamis : Pukul 07.30 sampai 16.15

(diselingi waktu kyuke selama 10 menit yaitu pukul 10.00 – 10.10 dan 14.30 – 14.40 serta break siang pukul 11.45 – 12.30).

2. Hari Jum’at : Pukul 07.30 sampai 16.30

(diselingi waktu kyuke selama 10 menit yaitu pukul 10.00 – 10.10 dan 14.30 – 14.45 serta break siang pukul 11.45 – 12.30).

3. Hari Sabtu dan Minggu

Hari libur perusahaan, kecuali dinyatakan sebagai hari kerja pengganti.

2.6 Environment Health and Safety (EHS)

Terbentuknya Environment Health and Safety (EHS) merupakan wujud komitmen IGP Group untuk menjadikan perusahaan yang ramah lingkungan dan peningkatan derajat kesehatan dan keselamatan kerja bagi karyawan.

Melalui EHS, IGP Group menjamin limbah cair, padat maupun udara yang dikeluarkan oleh perusahaan aman bagi lingkungan. Fungsi Corporate EHS lainnya adalah menjamin kesehatan dan keselamatan karyawan di lingkungan IGP Group. Team Safety terus meningkatkan kemampuannya dengan sertifikasi ahli Kesehatan dan Keselamatan Kerja (K3) seperti Ahli K3 Umum, Ahli K3 Kimia dan Ahli K3 Kebakaran.

Melalui Community Development-nya, EHS berupaya menjalin hubungan baik dengan Pemerintah Daerah, Aparat Keamanan, Tokoh Masyarakat, Pemuka Agama dan masyarakat disekitar perusahaan. Berbagai aktivitas seperti program khitanan massal, beasiswa, donor darah, bantuan sosial, penyuluhan kesehatan, kerjabakti, bantuan pada saat banjir maupun kebakaran dan diharapkan keberadaan perusahaan dapat memberikan manfaat bagi masyarakat sekitar.

2.7 Keselamatan dan Kesehatan Kerja

Dalam suatu lingkungan pekerjaan keselamatan kerja adalah faktor yang paling penting disamping faktor-faktor lainnya. Keselamatan kerja mutlak diperlukan bagi seorang pekerja, supaya ia bisa bekerja secara nyaman dan aman. Setiap orang yang bekerja wajib mendapatkan jaminan keselamatan dalam bekerja. Seorang pekerja akan mencintai pekerjaannya dengan jaminan keselamatan kerja, dengan demikian produktifitas akan meningkat dan sesuai target yang direncanakan.

Keselamatan kerja menyangkut aspek seorang pekerja (operator), orang sekitar, mesin yang digunakan dan lingkungan sekitar (masyarakat sekitar lokasi industri). Pemerintah juga mengatur tentang keselamatan dan kesehatan bekerja di industri sebagai jaminan hukum antara hubungan perusahaan, pekerja dan lingkungan masyarakat sekitar.

3.8 Program 5R dalam PT. Inti Ganda Perdana

Program 5R dikenal PT. IGP sejak awal berdirinya PT. IGP. Hal tersebut bertujuan untuk meningkatkan keselamatan dan kesehatan kerja ditempat kerja dengan jalan melaksanakan:

1. Ringkas

Memisahkan barang yang perlu dengan barang yang tidak diperlukan, sehingga lingkungan bersih dan juga penempatan yang tepat dan pantas serta mudah diambil.

Tujuan:

a. Efisiensi tempat kerja.

b. Mempercepat dan mempermudah pengontrolan. c. Mempermudah perawatan.

2. Rapih

Menempatkan barang atau benda pada tempat yang telah ditentukan, supaya mudah menemukan sehingga semua orang dapat mengerti dan mencegah kekeliruan.

Tujuan:

a. Mempercepat pengambilan barang. b. Mengurangi gerakan yang tidak berguna.

c. Mengurangi resiko kehilangan dan kecelakaan kerja. d. Menghilangkan ketidakpastian peletakan.

3. Resik

Membuang sampah pada tempatnya sehingga tempat menjadi bersih dan melakukan pencegahan terhadap timbulnya kotoran.

Tujuan:

a. Menjaga keselamatan dan kesehatan kerja. b. Membuat tempat kerja yang indah dan nyaman. c. Mencegah kerusakan alat maupun benda kerja. d. Menumbuh kembangkan semangat kerja. 4. Rawat

Konsisten dan konsekuen menjaga, melakukan, serta memelihara ketiga kondisi (Ringkas, Rapih, Resik) secara teratur dan rutin ditempat kerja, sehingga diketahui bila terjadi kondisi abnormal.

Tujuan:

a. Menjaga alat agar selalu siap pakai. b. Menjaga kualitas hasil kerja.

Dasar utama untuk mencapai tempat kerja yang selalu disiplin adalah menggunakan pelindung diri, mengikuti prosedur standar kerja, dan waktu kerja sehingga tidak membahayakan keselamatan diri sendiri maupun orang lain.

Tujuan:

a. Menyadari dan membiasakaan diri untuk disiplin di semua bidang. b. Membiasakan bekerja sesuai rencana.

BAB III

PROSES PEMBUATAN REAR AXLE

3.1 Pengenalan dan Fungsi Rear Axle

Pada mobil dengan mesin di depan dan penggeraknya roda belakang tenaga putar dari output transmisi dipindahkan ke poros roda belakang dengan bantuan poros garden (Propeller Shaft), kemudian akan diteruskan ke roda melalui Rear Axle.

Gambar 3.1 Ilustrasi Rear Axle pada mobil

Rear Axle atau dengan nama lain poros gardan belakang merupakan salah satu komponen chassis pada kendaraan baik kendaraan sedang dan berat (small and duty truck) maupun kendaraan pribadi dan berpenumpang (light passenger). Rear Axle menghubungkan roda belakang bersama–sama pada mobil penggerak roda belakang. Poros belakang membawa berat kendaraan (50%–80%) dan juga menggerakkan roda belakang. Hal ini juga bertindak sebagai titik mount untuk pegas dan peredam kejut.

Rear Axle dapat dibagi dalam tiga bagian, yaitu: a. Poros yang menggerakkan roda (ada dua poros).

b. Differential yang memungkinkan terjadinya perbedaan putaran yang diperlukan antara roda kiri dan kanan.

c. Rumah rear axle (housing assy) yang berfungsi melindung (menutupi bagian–bagian poros gardan belakang).Rear axle housing (rumah poros belakang) di ikatkan pada pegas–pegas untuk mencegah getaran yang ditimbulkan oleh keadaan permukaan jalan yang pindah ke body. Kendaraan ditinjau dari sistem pemindah tenaganya dikelompokkan menjadi empat jenis yaitu :

1. Front engine rear axle Yaitu mesin berada di depan dan penggerak roda ada di belakang.

2. Front engine front drive Mesin berada di depan penggerak roda di depan.sistem ini tidak menggunakan propeller shaft.

3. Rear engine Rear drive Kendaraan dengan mesin di depan dan menggerakkan roda belakang.

4. Four wheel drive Kendaraan dengan mesin dan menggerakkan roda depan dan belakang.

Brake Drum Axle Shaft Brake Housing Assy Differential Carrier Bearing

3.2 Komponen Utama Rear Axle

Gambar 3.3 Komponen utama rear axle

a. Housing Assy

Fungsinya yaitu menutupi komponen dari rear axle itu sendiri, maka diperlukanlah konstruksi housing assy yang begitu kuat dan presisi.

b. Differential

Differential merupakan salah satu komponen pemindah daya yang berfungsi untuk menyesuaikan putaran roda kanan dan kiri pada saat membelok.

c. Axle shaft

Fungsi Axle shaft adalah untuk meneruskan tenaga dari mesin ke roda– roda belakang melalui poros propeller dan differential.

d. Brake & brake drum

Brake & brake drum bekerja bersama–sama dengan sistem gesekan. Brake yang diam akan menekan permukaan brake drum bagian dalam yang berputar bersama–sama dengan roda sehingga timbul gesekan yang berakibat akan memperlambat putaran roda yang berputar.

e. Bearing

Bearing yang digunakan pada rear axle berfungsi sebagai tempat untuk memutar poros (axle shaft) dan juga sebagai penahan beban kendaraan dari poros ke housing assy.

3.3 Proses Produksi Rear Axle

Pada proses pembuatan rear axle memiliki beberapa tahapan, sehingga dihasilkan suatu rear axle dalam jumlah dan ukuran tertentu. Dsini akan dijelaskan beberapa tahap untuk pembuatan rear axle:

1. Housing Tube Process 2. Housing End Process 3. Rear Axle Shaft Process

4. Upper and Lower Housing Process 5. Housing Assy

6. Rear Axle Assembling

Berikut ini adalah penjelasan dari tiap-tiap proses: 1. Housing Tube Process

a. Raw Material

Material dasar yang disiapkan adalah besi panjang berbentuk silindris, dengan diameter tertentu sesuai model yang akan diproduksi, misalkan untuk model D01N BZ031 maka tube yang digunakan adalah tube dengan diameter luar 73 mm dan tebal 4 mm.kemudian raw material ini aka diperiksa melalui proses pengukuran supaya memenuhi standar.

Gambar 3.5 Raw Material b. Length Cutting Process

Pada proses ini, raw material yang berbentuk silindris tadi dipotong sesuai dengan spesifikasi dimensi tiap model yang akan diproses, misalkan model D16D. Mesin yang digunakan pada length cutting process ini menggunakan mesin jenis NC yang menggunakan sistem pneumatik dan hidrolik. Mesin ini terdiri dari satu alat potong untuk melakukan cut off. Setelah proses selesai, maka tube tersebut diukur untuk mengetahui keakuratan dari dimensi yang ditentukan. Inspection dilakukan secara kontinyu agar kualitas tetap terjaga.

Gambar 3.6 Length Cutting Process c. Bulging Process

Proses bulging adalah proses yang media penekannya menggunakan karet sintesis guna membentuk kontur menggelembung pada benda kerja terdorong untuk memenuhi ruang atau dies yang tersedia. Pembesaran diameter ini berfungsi untuk mempermudah proses assembly dan sebagai tempat melekatnya collar.

Gambar 3.7 Bulging Process d. Double End Cutting

Proses selanjutnya adalah double end cutting, yaitu memperbaiki panjang tube dan membuat chamfer dikedua ujung tube tersebut yang mana chamfer tersebut akan membantu pada proses welding saat assembly di line housing assy.

Gambar 3.8 Double End Cutting e. Spot Welding Housing Tube and Collar

Proses selanjutnya yaitu spot welding housing tube and collar, yaitu pemasangan collar ke tube dengan menggunakan spot welding. Collar dipasang pada ujung tube yang telah di-bulging, yaitu dimasukkan ke tube dengan panjang tertentu. Pemasangan collar bertujuan untuk mempermudah ketika proses assembly di line housing assy dengan menggunakan welding arc by robot.

f. Washing

Setelah melakukan machining dan spot welding, proses terakhir adalah melakukan pencucian part (washing). Hal ini bertujuan untuk menghilangkan chip–chip dan kotoran yang menempel saat proses machining dan welding. Setelah proses washing selesai, housing tube siap untuk didistribusikan ke line houssing assy sesuai dengan model yang dibuat.

Gambar 3.10 Washing 2. Housing End Process

Gambar 3.11 Housing End

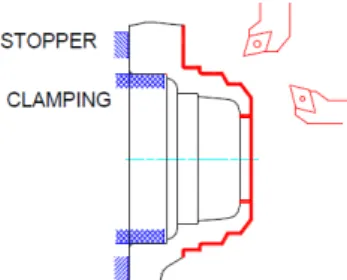

Housing end merupakan salah satu bagian dari rear axle housing yang digunakan sebagai tempat melekatnya baut dan bearing sebagai penopang axle shaft. Proses yang dikerjakan oleh PT. Inti Ganda Perdana berupa proses machining housing end.

Berikut tahap proses machining housing end a. Raw Material

Material awal yang digunakan untuk memproses housing end merupakan bahan setengah jadi yang di-suply dari supplier–supplier PT. IGP.

b. Inspection

Proses selanjutnya adalah memilih blank material yang sesuai untuk proses machining housing end sesuai dengan model yang akan dibuat, misalkan D16D.

c. Cutting Inside Diameter Process

Proses ini, raw material dari housing end dibubut pada bagian sisi dalam sehingga didapat diameter dalam (inside diameter) sesuai spesifikasi. Hasil proses ini digunakan sebagai tempat melekatnya bantalan axle shaft. Proses ini menggunakan mesin bubut Numerical Control yang dilengkapi dengan dua tool, tool yang pertama digunakan sebagai proses chamfering dan tool yang kedua untuk proses pembentukan profil pada diameter dalam.

Gambar 3.12 Cutting Inside Diameter Process d.Cutting Outside Diameter Process

Blank material yang telah melalui cutting inside diameter selanjutnya diproses cutting outside diameter dengan menggunakan mesin bubut NC yang menggunakan program dan dilengkapi dengan dua tool, tool yang pertama untuk proses diameter poros dan tool yang kedua untuk proses pembentukan profil diameter luar. Setelah housing end selesai diproses selanjutnya siap didistribusikan ke line housing assy.

4. Axle Shaft Process

Blank Material

Furnace Tempering Induction Hardening Spline Rolling Drilling Process Flange Finishing Process Grinding Process

Rear Axle Assembly Line

Berikut ini adalah flow process machining axle shaft:

Gambar 3.15 Flow Process Machining Axle Shaft a. Blank material

Material awal yang digunakan merupakan bahan setengah jadi yang disuply dari supplier-supplier yang bekerjasama dengan PT. Inti Ganda Perdana. Sebelumnya material ini telah melalui proses forging yang telah dilakukan oleh supplier PT. Inti Ganda Perdana.

Proses selanjutnya adalah memilih blank material sesuai dengan model yang akan di-machining sehingga operator siap mengerjakan proses machining sesuai model yang diminta, misalnya axle shaft untuk tipe D99D.

c. Roughing Process

Pada Proses ini, raw material dari axle shaft di facing terlebih dahulu pada permukaan yang bertujuan untuk mengurangi panjang pada part tersebut. Kedua permukaan tersebut kemudian dilakukan proses centering yang tujuannya sebagai dudukan pada mesin agar material tersebut pada saat diproses agar balancing.

Proses roughing pada axle shaft terdiri beberapa proses, yaitu: 1. Length and Centering Cutting Process

2. Flange and Rough Diameter Process 3. Diameter Cutting Process

Dari proses tersebut, material telah mengalami perubahan dimensi sesuai dengan spesifikasi dan siap ke proses selanjutnya.

d. Spline Rolling Process

Proses selanjutnya pada ujung axle shaft dilakukan proses spline rolling untuk mendapat profil yang dicapai (spline profile). Profil tersebut berfungsi sebagai tempat singgungan dengan drive pinion yang ada di differential carrier saat assembly .

e. Induction Hardening

Proses Induction Hardening bertujuan untuk mengeraskan sisi permukaan axle shaft yang yang terkena induksi yaitu pada bagian diameter shaft (spline sampai sisi sebelum flange).

f. Furnace Tempering

Proses selanjutnya adalah Furnace Tempering dimana pada proses ini bertujuan untuk menghilangkan tegangan sisa dari induction hardening Proses furnace tempering sendiri menghabiskan waktu selama 194 menit dengan loading selama 49 menit, proses tempering selama 96 menit dan unloading selama 49 menit. Proses tempering yang dipakai adalah dengan menaikkan

temperatur sampai 1750C kemudian ditahan selama 96 menit kemudian diturunkan temperaturnya dengan kondisi normal (temperatur ruangan).

g. Straightening Process

Pada proses ini, axle shaft yang telah selesai melakukan proses induction hardening dan induction tempering diperiksa dan diperbaiki dari keolengan dan kebengkokan akibat dari proses kedua hardening tersebut. Pengecekan ini bertujuan agar axle shaft yang akan diproses finishing kembali lurus/tidak oleng atau bengkok sehingga keakuratan pada axle shaft tetap terjaga.

h. Crack Detection

Proses selanjutnya adalah crack detection, yaitu mendeteksi axle shaft dari keretakan yang mungkin terjadi setelah proses–proses sebelumnya. Hal ini berkaitan dengan fungsi axle shaft sebagai penopang beban dimana jika terdapat keretakan akan berpengaruh pada performa axle shaft seperti terjadinya patah pada axle shaft.

i. Finishing Process

Proses selanjutnya adalah proses finishing yaitu memperbaiki hasil proses yang telah melalui proses sebelumnya sehingga axle shaft yang dihasilkan menjadi akurat dan presisi sesuai dengan spesifikasi yang diinginkan.

j. Drilling Process

Selain finishing, proses selanjutnya adalah proses drilling. Proses ini terdiri dari beberapa proses, yaitu Drilling Process danChamfering Process. proses tersebut digunakan untuk pembuatan lubang pada kepala axle shaft yang mana mempunyai fungsi yang berbeda. Hasil dari proses drilling yang pertama digunakan sebagai tempat untuk memasang nut yang selanjutnya akan berhubungan dengan roda, sedangkan hasil dari proses drilling dan chamfering adalah lubang yang lebih besar dari lubang pada proses drilling sebelumnya dimana lubang ini berfungsi untuk membantu mengencangkan dan melepas cover plate yang terletak di housing assy pada rear axle.

Proses selanjutnya adalah washing, yaitu pencucian axle shaft agar sisa sekrap (chip) dan kotoran yang menempel pada axle shaft selama proses roughing & finishing dapat hilang dan menjadi bersih. Setelah axle shaft selesai dicuci dan dikeringkan, selanjutnya dilakukan proses painting pada ujung dari kepala axle shaft yang bertujuan untuk menghindari dari karat serta memperindah penampilan. Setelah proses painting berakhir, axle shaft siap untuk di-assembly dengan part yang lain di line rear axle assembly.

5. Upper–Lower Housing Process

Gambar 3.16 Upper–Lower Housing

Sebelum Upper–Lower disuplai ke Housing Assy line, upper–lower melalui beberapa proses tahapan untuk siap di-assembly. Berikut proses yang dilalui oleh upper dan lower.

Housing Assy

Blank Material

Washing

Upper & Lower Inner Plate W.A.H Upper Housing Drilling & Tapping

Gambar 3.17 Flow Process Upper–Lower Housing a. Blank Material

Material dasar yang digunakan pada proses upper dan lower housing berasal dari material yang telah diproses sebelumnya oleh PT. GKD.

b. Inspection

Proses selanjutnya adalah memilih blank material sesuai dengan model yang akan welding dan machining sehingga operator siap mengerjakan proses machining dan sesuai model yang diminta.

c. Washing

Sebelum blank material diproses di line Housing Sub Assy,blank material harus dicuci terlebih dahulu agar kotoran–kotoran seperti oli dan kotoran yang lain dapat hilang sehingga tidak mengganggu proses welding dan machining. Pencucian blank material dilakukan secara otomatis oleh washing machine dan operator bertindak untuk loading dan unloading saja. Setelah

blank material di-washing selanjutnya di-suply ke line Housing Sub Assy untuk proses welding dan machining.

d. Upper & Lower Inner Plate W.A.H

Proses selanjutnya adalah Upper & Lower Inner Plate W.A.H, yaitu pemasangan inner plate pada upper & lower housing dimana inner plate tersebut berfungsi sebagai penyekat oli dari bak oli housing agar tidak keluar housing dan sebagai tempat singgungan antara upper housing dengan lower housing. Pemasangan inner plate dilakukan dengan cara dilas tangan manual (Welding Arc by Hand). Las yang digunakan adalah las TIG (Tungtsen Inner Gas). Pemasangan inner plate juga dibantu menggunakan jig yang telah dibuat khusus sehingga kepresisian terjaga dan operator tidak kesulitan dalam pemasangan. Setelah pemasangan inner plate pada upper & lower housing telah dilakukan, proses selanjutnya adalah proses upper housing drilling & tapping untuk upper housing sedangkan lower housing dilanjutkan ke proses Lower Drain Plug W.A.H.

e. Upper Housing Drilling & Tapping

Pada proses ini, Upper Lower Housing dibuatkan lubang ulir pada bagian atasnya, dimana lubang ulir ini digunakan sebagai tempat pemasangan air breather yang berfungsi sebagai pernafasan oli. Pembuatan lubang ulir dilakukan dengan menggunakan drilling & tapping machine yang sudah dimodifikasi sedemikian rupa sehingga mudah untuk operasi pembuatan lubang ulir tersebut. Proses pertama adalah dengan melubangi terlebih dahulu dengan tool drill kemudian dilanjutkan dengan membuat ulir dengan tool tapping. Proses drilling dan tapping dilakukan secara semi-otomatis dimana operator hanya melakukan loading dan unloading saja sedangkan drilling dan tapping beroperasi otomatis. Selesai proses drilling dan tapping, upper housing siap untuk di-suply ke line Housing Assy.

Pada proses ini, lower housing dipasang drain plug yaitu lubang tempat memasang baut/penguras oli dari bak oli differential. Pemasangan drain plug dilakukan dengan robot las sehingga pengelasan berjalan secara otomatis dan operator bertindak untuk proses loading dan unloading saja. Setelah pemasangan drain plug pada lower housing selesai, selanjutnya lower housing siap untuk di-supply ke line Housing Assy.

6. Housing Assy Process

Gambar 3.18 Housing Assy

Housing Assy adalah proses pembuatan housing yang terdiri dari welding dan machining. Pada proses ini, housing tube dan housing end dipasang menjadi satu bersama upper dan lower housing serta brakets yang lain sehingga menjadi housing assy untuk rear axle.

CUSTOMER

Washing Date Stamping Sealant & Oil Seal Apply Breather Plug Install Oil Fill Painting

Proses selanjutnya yaitu penggabungan hasil proses Housing Assy dengan axle shaft dan parts yang mendukung hingga didapat rear axle sesuai dengan spesifikasi dan permintaan customer. Flow process-nya adalah sebagai berikut:

Gambar 3.20 Flow Process Rear Axle Assembling Berikut adalah penjelasan dari gambar flow proses rear axle assembling: a. Washing

Proses pertama pada assembly adalah washing, yaitu pencucian housing assy agar housing terhindar dari kotoran–kotoran akibat proses produksi sebelumnya seperti chip–chip dan juga oli.

b. Date Stamping

Pada proses ini, housing assy yang selesai dicuci lalu distempel yang berisi kode produksi dan tanggal pembuatan. Hal ini bertujuan sebagai data base perusahaan, yang berfungsi sebagai bukti dan panduan jika terjadi claim maupun hal–hal yang perlu diklasifikasi terdapat bukti dan data jelas yang dimilki perusahaan.

Pada proses ini, housing assy tepatnya pada bagian housing end dipasang oil seal dan pada bagain ring plate diberi sealant. Pemasangan oil seal bertujuan agar oli yang berada didalam rear axle nanti tidak merembes keluar, sedangkan sealant berfungsi sebagai pencegah merembesnya oli dari rear axle melalui differential carrier yang dapat membahayakan komponen yang lain.

d. Differential Carrier Install

Yaitu pemasangan differential carrier ke dalam housing assy yang dikencangakan dengan baut–baut yang ditanam di area ring plate. Pengencangan baut pada pemasangan differential menggunakan impact yang dilanjutkan dengan torque wrench.

e. Brake and Shaft Axle Install

Yaitu pemasangan axle shaft ke housing assy serta pemasangan brake ke housing assy dengan mengencangkan baut yang tertanam pada housing end. f. Drum Brake Install

Yaitu pemasangan drum brake ke area brake yang telah terpasang lebih dulu. g. Oil Fill

Setelah semua parts terpasang dengan benar, proses selanjutnya adalah pengisian oli pada differential. Oli yang digunakan adalah oli khusus untuk gardan yang mempunyai spesifikasi SAE #90 (API GL-5).

h. Painting

Proses selanjutnya adalah painting, yaitu pengecatan rear axle. Pengecatan ini bertujuan agar rear axle terhindar dari karat dan juga agar tampilan menjadi lebih menarik.

i. Storage

Setelah rear axle selesai di-painting, rear axle kemudian masuk ke area storage untuk dikumpulkan sesuai dengan jenis dan modelnya. Selanjutnya, rear axle didata dan siap untuk delivery ke customer.

BAB IV

TUGAS SELAMA KERJA PRAKTEK

Gambar 4.1 Struktur organisasi 4.2 Tugas Pokok Technical Skill Development Deptartement

Departemen ini berada di bawah naungan IGP PLANT 2 dan 3. Tugas pokok Technical Skill Development departement adalah untuk memberikan materi pelatihan kepada calon karyawan baru, supaya bisa memahami hal-hal yang berkaitan dengan perusahaan dan pekerjaan yang ada di PT.Inti Ganda Perdana.

4.3 Penjelasan Singkat Tugas Technical Skill Development Department

Departement ini bertanggung jawab untuk melakukan serangkaian kegiatan pembelajaran teori, praktek dan simulasi tentang basic skill supaya calon karyawan baru tingkat operator mampu mejalankan pekerjaan yang ada di PT. Inti Ganda Perdana. Calon karyawan baru telah ditempatkan di masing masing seksi pekerjaan oleh staf HRD. Materi yang diberikan kepada calon karyawan baru saat kegiatan pembelajaran telah disesuaikan dengan jenis pekerjaan yang telah ditentukan staf HRD. Departemen ini bertanggung jawab terhadap kemampuan karyawan baru saat ditempatkan pada on job

training selama 20 hari. Departemen ini memiliki 2 ruangan pembelajaran, yakni ruangan teori dan ruangan praktek.

4.3.1 Ruangan Teori

Adalah ruangan yang mengadakan kegiatan untuk melaksanakan pembelajaran teori. Ruangan ini berkapasitas 30 siswa dan berlokasi di Plant IGP 1.

Gambar 4.2 Ruang teori

Di ruangan ini juga disediakan berbagai macam alat ukur yang biasanya digunakan pada PT Inti Ganda Perdana. Alat ukur ini digunakan untuk membantu proses pembelajaran teori, supaya calon karyawan baru bisa menggunakan alat ukur saat melakukan praktek pengukuran.

Adalah ruangan yang mengadakan kegiatan untuk melaksanakan pembelajaran simulasi dan praktek ruangan ini terdiri dari beberapa bagian yaitu Praktek Welding, Praktek Assy DC, Simulasi Tightening Bolt and Nut,Simulasi Pemasangan Baut, Simulasi Pengambilan Baut, Simulasi Machining dan simulasi welding. Diruangan ini juga disediakan alat pelindung diri dan calon karyawan baru yang mengikuti kegiatan di ruang praktek ini wajib menggunakan alat pelindung diri.

Gambar 4.3 Ruang Praktek

4.4 Sistem Pembelajaran di Technical Development Departement

Di subbab ini akan diuraikan mengenai Sistem pembelajaran yang ada di departemen ini. Materi pembelajaran terdiri dari dua bagian yaitu materi teori dan praktek. Selama berada di kelas siswa wajib mencatat materi yang telah diberikan. Kegiatan pembelajaran teori berlangsung selama tiga hari dan kegiatan pembelajaran praktek berlangsung dua hari, di akhir kegiatan pembelajaran teori dan praktek selalu diadakan evaluasi untuk mengetahui kemampuan calon karyawan baru setelah mengikuti kegiatan pembelajaran selama berada di ruang kelas maupun diruang praktek, apabila terdapat calon karyawan baru yang tidak mampu memenuhi standar minimum saat

mengikuti evaluasi maka diadakan remediasi sampai calon karyawan tersebut mampu memenuhi standar minimum yang telah ditentukan oleh departemen ini. Saat mengikuti evaluasi calon karyawan baru tidak diperkenankan berbuat curang, apabila calon karyawan baru melakukan kecurangan maka akan dikenakan sanksi yaitu diberhentikan langsung oleh perusahaan.

Materi yang diberikan umumnya terdiri dua bagian yaitu general technical training dan spesific technical training. Materi general technical training menjelaskan hal-hal teknis dan dasar yang berkaitan dengan pekerjaan seperti instruksi kerja, perawatan, keselamatan kerja dan penggunaan alat ukur. Materi specific technical training menjelaskan hal-hal khusus dan lebih spesifik di pekerjaan contohnya materi machining, pengelasan dan assembling.

4.5 Peraturan Siswa

Selama mengikuti kegiatan di technical training para calon karyawan diwajibkan mematuhi aturan dan persyaratan sebagai berikut apabila melanggar maka calon karyawan akan dikenai sanksi. Berikut ini adalah persyaratan dan peraturan calon karyawan baru

1. Kepala botak plontos.

2. Tidak memelihara kumis dan janggut. 3. Memakai ID Card.

4. Memakai seragam biru.

5. Memakai celana Hitam (bahan). 6. Memakai sepatu hitam

7. Tidak menggunakan Aksesoris(gelang kalung, cincin,jam tangan). 8. Dilarang merokok selama di area IGP Group.

9. Menonaktifkan HP( mobile phone) selama berada di IGP Group. 10. Mematuhi semua peraturan yang berlaku di IGP Group.

4.6 Tata Tertib Siswa Technical Training

Selama mengikuti training siswa diharuskan mematuhi tata tertib yang telah ditentukan . tata tertibnya adalah sebagai berikut

1. Siswa technical training diwajibkan untuk menjaga sopan santun (attitude) dan ketertiban di dalam kelas selama kegiatan training dan tempat praktek sedang berlangsung.

2. Siswa technical training diwajibkan untuk menjaga kerapihan dan kebersihan di dalam kelas, tempat praktek dan Plant selama kegiatan training sedang berlangsung.

3. Pastikan posisi duduk siswa harus sopan (tegap, posisi kedua kaki harus rapat & berada di lantai) & kursi harus selalu berada di dalam batas garis kuning.

4. Pastikan siswa mengangkat tangan kanan terlebih dahulu jika ingin menanyakan sesuatu tentang materi training yang diberikan oleh tim instruktur.

5. Siswa dilarang membuat gaduh (berisik/saling bercanda), memiliki sikap bermalas-malasan (tidur) di dalam kelas, tempat praktek dan Plant selama kegiatan training sedang berlangsung.

6. Siswa dilarang menggunakan peralatan-peralatan (remote AC, alat-alat ukur, laptop, infocus projector ) yang ada di dalam kelas dan tempat praktek tanpa ada izin dari tim instruktur.

7. Siswa dilarang menggunakan hand phone saat berada di dalam kelas selama kegiatan training sedang berlangsung dan pada saat kerja.

8. Siswa dilarang membawa makanan dan minuman ke dalam kelas selama kegiatan training berlangsung.

9. Siswa dilarang meninggalkan ruangan kelas, tempat praktek dan tempat kerja sebelum ada ijin dari atasan selama kegiatan sedang berlangsung. 10. Siswa dilarang menggunakan toilet tamu yang berada di lobby, gunakanlah

toilet karyawan yang berada di area plant/pabrik.

11. Siswa dilarang saling bekerja sama dan mencontek dalam bentuk apapun saat mengikuti post test/evaluasi materi teori/praktek technical training. 12. Pastikan siswa wajib menyeberang pada jalur hijau dan pada saat

menyeberang harus menunjuk jari kanan dan kiri serta lurus baik diluar maupun diadalam pabrik.

4.7 Contoh Materi yang diberikan

Dalam subbab ini akan dijelaskan mengenai beberapa materi pembelajaran yang diberikan oleh departemen technical training. Simulasi alat ukur adalah sebuah sistem untuk mewujudkan gambaran pengukuran sebuah alat ukur yang mendekati kenyataan yang sebenarnya. Simulasi ini menggunakan aplikasi macromedia flash player. Materi simulasi ini diberikan pada pembelajaran teori di ruang kelas. Tujuan dari simulasi ini supaya calon karyawan baru bisa memahami prinsip kerja alat ukur sebelum melakukan praktek alat ukur yang sebenarnya. Simulasi alat ukur yang diberikan contohnya adalah jangka sorong, micrometer dan dial indicator.

Gambar 4.5 Simulasi alat ukur

Pengukuran dengan kaliber batas (limit gauge), yaitu pengukuran menggunakan alat ukut yang tidak menentukan ukuran suatu dimensi dengan pasti ,melainkan hanya menunjukkan apakah dimensi tersebut terletak di dalam atau diluar daerah toleransi. Jenis alat ukur yang digunakan adalah GO dan NO GO gauges. Berikut ini adalah contoh dari limit gauge yang digunakan untuk materi pembelajaran di department technical training.

1. Plug gauge merupakan alat bantu yang digunakan untuk mengecek lubang yang dihasilkan pada saat proses apakah telah sesuai dengan standar atau belum.

2. Thread Plug Gauge adalah alat bantu untuk mengukur diameter ulir dalam. Digunakan untuk memeriksa ketepatan ulir dalam terhadap standarnya.

3. Snap gauge adalah alat ukur yang biasa digunakan untuk memeriksa jarak yang kecil atau ukuran celah-celah diantara dua permukaan. Karena daerah antara permukaan ini sangat sempit maka diperlukan alat ukur tak berskala yang dapat digunakan untuk menentukan ukuran tersebut.

Selain materi alat ukur para calon karyawan diberikan materi tentang hal-hal teknis yang berkaitan dengan pekerjaan dan perusahaan, seperti materi General Technical Training, Quality Check Standard,Quality Awareness dan Autonomous Maintenance.

Di departemen ini juga diberikan juga materi praktek beberapa diantaranya akan dijelaskan pada subbab ini.

1. Praktek assembling atau disebut juga perakitan adalah proses penggabungan dari beberapa bagian komponen untuk membentuk suatu konstruksi. Di sini benda yang digunakan adalah ring gear assy dan differential case assy. Peralatan yang digunakan pada praktek ini adalah impact wrench,torque wrench dan socket.

Gambar 4.6 Praktek assembling

2. Simulasi tightening bolt and nut pada praktek ini calon karyawan baru mempelajari cara memasang dan mengencangkan baut menggunakan torque wrench. Baut yang dipasang harus sesuai dengan torsi yang telah ditentukan, pengecekan torsi dilakukan dengan menggunakan torque wrench.

3. Praktek Welding Las yang digunakan adalah las jenis gas metal

arc welding. Selama praktek calon karyawan berlatih mengelas sampai hasil las-lasan sesuai dengan standar yang dinginkan. Jenis pengelasan yang dipraktekkan ialah horizontal welding dan tack welding.

Gambar 4.7 Horizontal welding

4. Praktek Pengukuran setelah mempelajari teori pengukuran dikelas calon karyawan baru melaksanakan praktek pengukuran mengunakan Vernier caliper, dial gauge dan lain lain.

Gambar 4.8 Praktek pengukuran

BAB V

PENUTUP

5.1 Kesimpulan

Setelah melaksanakan praktek kerja lapangan di PT. Inti Ganda Perdana, maka penulis dapat menarik kesimpulan bahwa

1. PT. Inti Ganda Perdana merupakan sebuah anak perusahaan Astra International yang bergerak dalam bidang manufacturing otomotif yang memproduksi rear axle dan propeller shaft sebagai bisnis utamanya. 2. PT. Inti Ganda Perdana dalam mewujudkan dan menerapkan K3

menggunakan sistem 5R yaitu : Ringkas ( Seiri ), Rapih ( Seiton ), Resik ( Seiso ), Rawat ( Seiketsu ), Rajin atau Disiplin ( Shitsuke ).

3. Banyak pengalaman yang didapatkan selama melaksanakan kerja praktek di PT. Inti Ganda Perdana sebelum menghadapi dunia kerja sesungguhnya.

4. Ilmu yang didapat dari bangku kuliah baik teori maupun praktek sangat menunjang dan mendukung dalam pelaksanaan magang kerja di PT. Inti Ganda Perdana.

5.2 Saran

5.2.1 Saran untuk PT. Inti Ganda Perdana

1. Technical Training Development segara memberikan materi singkat tentang proses mesin konvensional serta materi singkat tentang pengenalan gambar teknik supaya karyawan baru bisa memahami secara singkat tentang proses permesinan yang ada di PT. Inti Ganda Perdana. 2. Penataan ruang , pada tempat simulasi praktek perlu diperbaiki dan diatur

lebih baik lagi supaya terwujud suasana pembelajaran yang kondusif. 3. Meningkatkan hubungan diantara karyawan PT. Inti Ganda Perdana

Kerjasama antar personil dan divisi agar lebih ditingkatkan lagi sehingga keselarasan dan konsistensi dapat berjalan lebih baik.

5.2.2 Saran untuk Kampus Diploma Teknik Mesin UGM

1. Pihak universitas tetap melaksanakan Program Kerja Praktek, supaya mahasiswa Program diploma teknik mesin memahami dapat mengetahui secara langsung tentang pemahaman seputar industri dan mengenal kondisi dunia kerja

2. Memperbanyak jam perkuliahan praktikum seperti pada politeknik dengan jenis perkuliahan yang lebih bervariasi, sesuai dengan praktik yang ada di seputar perindustrian yang berhubungan dengan perkuliahan teknik mesin.

DAFTAR PUSTAKA

1995, New Step 1 ( Training Manual ), PT. TOYOTA – ASTRA MOTOR, Jakarta 1995, New Step 2 ( Training Manual ), PT. TOYOTA – ASTRA MOTOR, Jakarta 2010, Company Profil PT. Inti Ganda Perdana, PT. INTI GANDA PERDANA, Jakarta

DAFTAR LAMPIRAN

Lampiran A: Flow Process Housing Assy PROCESS