PEMANFAATAN TANDAN KOSONG KELAPA SAWIT UNTUK PRODUKSI

KARBON AKTIF DENGAN AKTIVASI KIMIA

Firdhauzi Kusuma Rachmani

1, Mahmud Sudibandriyo

21. Departemen Teknik Kimia, Fakultas Teknik, Universitas Indonesia, Kampus Baru Universitas Indonesia, Depok, 16424, Indonesia

E-mail: firdhauzi@gmail.com

Abstrak

Adsorpsi dapat digunakan untuk menangani permasalahan limbah industri di Indonesia. Karbon aktif merupakan adsorben yang sangat baik untuk proses adsorpsi. Hasil uji analisis ultimate menunjukkan tandan kosong kelapa sawit mengandung 48,79% karbon, sehingga memiliki potensi sebagai bahan baku karbon aktif. Pembuatan karbon aktif berbahan baku tandan kosong kelapa sawit telah dilakukan dengan activating agent KOH di bawah aliran nitrogen murni selama 15 menit dan menghasilkan luas area 807,54 m!/gram (Foo dan Hameed, 2010). Tujuan dari penelitian ini adalah menghasilkan karbon aktif dengan luas permukaan yang lebih besar dari 807,54 m!/gram dengan variasi

activating agent yang digunakan dan waktu aktivasi, sehingga akan diketahui kombinasi activating agent dan waktu

aktivasi terbaik terhadap pembentukan luas permukaan karbon aktif. Activating agent yang akan digunakan adalah H!SO!, HNO!, K!CO!, NaOH, dan ZnCl! sedangkan waktu aktivasi yang digunakan adalah 60 menit dan 120 menit. Aktivasi dilakukan pada suhu 700 ℃ dengan mengalirkan gas N! dengan laju 300 ml/menit.

Kata kunci: Adsorben, karbon aktif, tandan kosong kelapa sawit, luas permukaan, activating agent.

1. Pendahuluan

Peningkatan sektor industri Indonesia merupakan hal yang sangat baik bagi bangsa Indonesia. Namun, seiring dengan meningkatnya sektor perindustrian kebutuhan energi di Indonesia juga terus meningkat. Sehingga, bangsa ini dituntut untuk dapat mengantisipasi dan memenuhi kebutuhan energi. Baik secara langsung maupun tidak, hal ini memberikan dampak negatif berupa semakin banyak limbah yang dihasilkan dan dapat membahayakan lingkungan.

Salah satu metode yang dapat mengatasi permasalahan limbah adalah metode adsorpsi. Pada metode adsorpsi, komponen penting yang mempengaruhi penyerapan adalah adsorben yang baik. Salah satu yang dapat menjadi adsorben yang baik adalah karbon aktif.

Karbon aktif adalah karbon yang telah diproses sedemikian rupa sehingga memiliki pori-pori terbuka yang dapat menghasilkan daya adsorpsi yang tinggi. Semakin banyak karbon yang dikandung, akan semakin luas permukaan karbon aktif yang dihasilkan dan daya adsorpsi karbon aktif akan semakin baik. Luas permukaan yang disarankan untuk kemampuan adsorpsi yang baik adalah 300 hingga 2000 m!/g (Krueger, 2010).

Permintaan dunia terhadap karbon aktif cukup besar, yaitu mencapai 1.200.000 ton pada tahun 2010. Untuk memenuhi kebutuhan tersebut, telah banyak

dilakukan produksi karbon aktif. Selama ini kebanyakan karbon aktif diproduksi dari batu bara, karena mampu menghasilkan permukaan karbon aktif yang luas dan daya adsorpsi yang tinggi. Batu bara yang digunakan sebagai bahan baku dicampur dengan larutan KOH yang berfungsi sebagai activating agent lalu karbon diaktivasi di bawah aliran gas nitrogen. Proses ini menghasilkan karbon aktif yang memiliki luas permukaan sebesar 854,2 m!/gram (Sudibandriyo, 2008).

Batu bara sebagai bahan baku karbon aktif memiliki harga yang cukup tinggi, yaitu USD 41-82 per ton (Kementrian ESDM, 2013). Tingginya harga batu bara menyebabkan biaya produksi dan harga jual karbon aktif menjadi tinggi. Untuk itu, dikembangkanlah produksi karbon aktif dari bahan-bahan yang relatif lebih murah harganya. Salah satu alternatif bahan baku adalah limbah industri kelapa sawit.

Menurut data yang dikeluarkan Badan Pusat Statistik pada 2012, produksi kelapa sawit di Indonesia pada tahun 2011 mencapai 22.508.011 ton. Laju produksi kelapa sawit yang tinggi ini mengakibatkan pabrik kelapa sawit menghasilkan banyak limbah, baik dalam bentuk padat maupun cair. Pada 2011, jumlah limbah tandan kosong kelapa sawit mencapai 5.176.842,53 ton (Indriyati, 2012). Hasil uji analisis

ultimate biomassa menunjukkan bahwa tandan kosong

kelapa sawit mengandung 48,79% karbon. Karena memiliki kandungan karbon yang cukup tinggi, sebenarnya tandan kelapa sawit merupakan bahan yang

potensial apabila ingin dimanfaatkan sebagai bahan baku karbon aktif.

Pembuatan karbon aktif berbahan baku tandan kosong kelapa sawit telah dilakukan dengan menggunakan activating agent KOH di bawah aliran nitrogen murni selama 15 menit. Hasil yang diperoleh adalah karbon aktif yang memiliki luas permukaan 807,54 m!/gram (Foo dan Hameed, 2010). Hasil ini menunjukkan bahwa dapat diperoleh karbon aktif yang memiliki kualitas setara karbon aktif berbahan baku batu bara dengan menggunakan tandan kelapa sawit.

Tujuan dari penelitian ini adalah menghasilkan karbon aktif dengan luas permukaan yang baik dengan bahan baku tandan kosong kelapa sawit melalui variasi

activating agent dan variasi waktu aktivasi yang

digunakan. Dari keberhasilan penelitian terdahulu dengan menggunakan bahan baku tandan kosong kelapa sawitdan activating agent KOH, diharapkan penelitian ini akan menghasilkan karbon aktif dengan luas permukaan yang lebih besar dari 807,54 m2/g.

Activating agent yang akan digunakan di dalam

penelitian ini adalah K!CO!, ZnCl!, NaOH, HNO!, dan H!SO! sedangkan waktu aktivasi yang digunakan divariasikan 60 dan 120 menit. Aktivasi dilakukan pada suhu 700℃ di bawah aliran gas N! dengan laju alir 300 ml/menit.

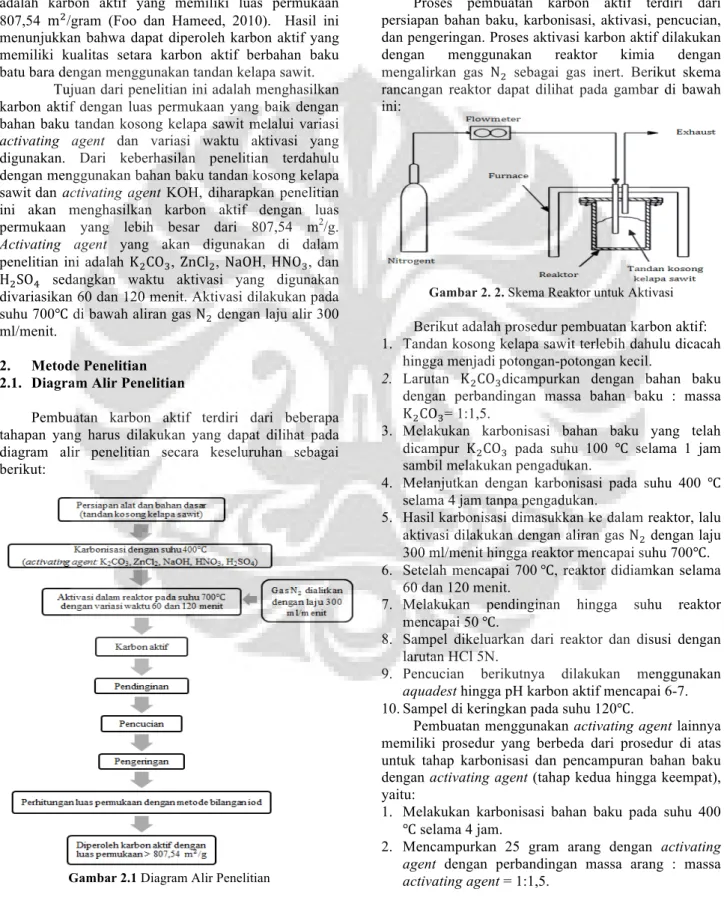

2. Metode Penelitian 2.1. Diagram Alir Penelitian

Pembuatan karbon aktif terdiri dari beberapa tahapan yang harus dilakukan yang dapat dilihat pada diagram alir penelitian secara keseluruhan sebagai berikut:

Gambar 2.1 Diagram Alir Penelitian

Seperti terlihat pada diagram alir di atas, variasi yang dilakukan yaitu activating agent dan waktu aktivasi.

2.2. Prosedur Penelitian

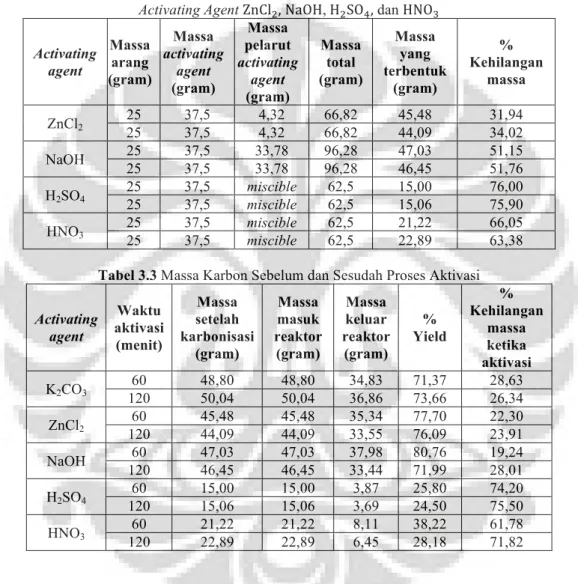

Proses pembuatan karbon aktif terdiri dari persiapan bahan baku, karbonisasi, aktivasi, pencucian, dan pengeringan. Proses aktivasi karbon aktif dilakukan dengan menggunakan reaktor kimia dengan mengalirkan gas N! sebagai gas inert. Berikut skema rancangan reaktor dapat dilihat pada gambar di bawah ini:

Gambar 2. 2. Skema Reaktor untuk Aktivasi

Berikut adalah prosedur pembuatan karbon aktif: 1. Tandan kosong kelapa sawit terlebih dahulu dicacah

hingga menjadi potongan-potongan kecil.

2. Larutan K!CO!dicampurkan dengan bahan baku dengan perbandingan massa bahan baku : massa K!CO!= 1:1,5.

3. Melakukan karbonisasi bahan baku yang telah dicampur K!CO! pada suhu 100 ℃ selama 1 jam sambil melakukan pengadukan.

4. Melanjutkan dengan karbonisasi pada suhu 400 ℃ selama 4 jam tanpa pengadukan.

5. Hasil karbonisasi dimasukkan ke dalam reaktor, lalu aktivasi dilakukan dengan aliran gas N! dengan laju 300 ml/menit hingga reaktor mencapai suhu 700℃. 6. Setelah mencapai 700 ℃, reaktor didiamkan selama

60 dan 120 menit.

7. Melakukan pendinginan hingga suhu reaktor mencapai 50 ℃.

8. Sampel dikeluarkan dari reaktor dan disusi dengan larutan HCl 5N.

9. Pencucian berikutnya dilakukan menggunakan

aquadest hingga pH karbon aktif mencapai 6-7.

10. Sampel di keringkan pada suhu 120℃.

Pembuatan menggunakan activating agent lainnya memiliki prosedur yang berbeda dari prosedur di atas untuk tahap karbonisasi dan pencampuran bahan baku dengan activating agent (tahap kedua hingga keempat), yaitu:

1. Melakukan karbonisasi bahan baku pada suhu 400 ℃ selama 4 jam.

2. Mencampurkan 25 gram arang dengan activating

agent dengan perbandingan massa arang : massa activating agent = 1:1,5.

3. Mengaduk campuran kemudian membiarkannya selama 1 jam.

4. Mengeringkan campuran pada suhu 100 ℃ selama 1 jam.

2.3. Karakterisasi Produk

Setelah karbon aktif diperoleh, sampel dikarakterisasi dengan metode bilangan iod dengan prosedur sebagai berikut:

1. Mencampurkan 0,5 gram sampel yang telah disaring dengan penyaring berukuran 140 mesh dengan 50 ml larutan iodin dalam labu erlenmeyer.

2. Memasukkan magnetic stirrer dan memasang

aluminium foil menutupi mulut labu.

3. Menyalakan hot plate. Pengadukan dilakukan selama 15 menit.

4. Memisahkan larutan iodin dengan karbon aktif menggunakan penyaring.

5. Menitrasi 10 ml larutan iodin dengan natrium tiosulfat.

6. Meneteskan larutan kanji 10% sebanyak 2 ml pada larutan setelah warna larutan berubah kuning. 7. Melanjutkan titrasi hingga warna larutan menjadi

bening.

3. Hasil dan Pembahasan

Setelah diperoleh hasil berupa volume natrium tiosulfat yang diperlukan untuk titrasi, kemudian dilakukan perhitungan bilangan iod. Dari bilangan iod yang terserap, dapat dihitung luas permukaan karbon aktif dengan pendekatan

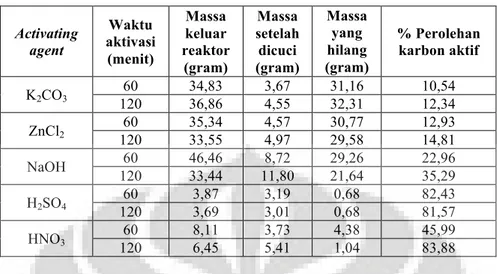

3.1. Hasil Proses Karbonisasi

Tujuan dari proses karbonisasi adalah untuk mendapatkan karbon dari tandan kosong kelapa sawit yang digunakan sebagai bahan baku. Proses karbonisasi dilakukan setelah tandan kosong kelapa sawit telah terlebih dahulu dihaluskan. Hal ini dilakukan dengan tujuan untuk pemerataan proses karbonisasi. Jika tandan kosong kelapa sawit sudah dihaluskan terlebih dahulu maka luas permukaan yang terkena panas akan semakin besar sehingga proses karbonisasi akan lebih merata. Hasil dari proses karbonisasi ditunjukkan pada Tabel 3.1 dan Tabel 3.2.

3.2 Hasil Proses Aktivasi

Pada proses aktivasi, terjadi tiga buah proses dalam upaya pengembangan pori-pori yaitu (1) membuka pori-pori yang sebelumnya tidak dapat dimasuki, (2) membentuk pori-pori baru, dan (3) melebarkan pori-pori yang sudah ada (Guo, 2009).

Hasil dari proses aktivasi dapat dilihat pada Tabel 3.3. Pada Tabel 3.3 dapat dilihat bahwa massa yang keluar dari reaktor lebih sedikit dibandingkan dengan

jumlah masukannya. Besarnya massa yang berkurang ini menunjukkan massa air yang menguap yang berasal dari air yang digunakan sebagai pelarut activating agent dan menguapnya senyawa-senyawa volatile yang kemungkinan masih ada dalam bahan baku. Selain itu, pengurangan massa ini juga disebabkan oleh reaksi yang terjadi antara arang aktif dengan gas N! yang menyebabkan pengikisan pada arang.

Jika membandingkan massa keluar reaktor atau massa setelah proses aktivasi menggunakan

activating agent K!CO!, ZnCl!, dan NaOH dengan massa bahan baku tandan kosong kelapa sawit dan arang yang digunakan (25 gram tandan kosong kelapa sawit dan 25 gram arang), dapat dilihat bahwa terjadi penambahan massa. Penambahan massa ini disebabkan karena karbon aktif yang dihasilkan masih mengandung sisa activating agent.

Pada proses aktivasi terjadi reaksi antara

activating agent dengan arang sehingga setelah keluar

dari reaktor terjadi pengurangan massa dari total massa arang dan activating agent yang masuk ke dalam reaktor. Reaksi tersebut menyebabkan pelebaran pori-pori yang sudah terbentuk saat karbonisasi, pembentukan pori-pori baru, dan membuka pori-pori yang sebelumnya hanya berupa rekahan kecil saja. Massa yang hilang merupakan bagian dari bahan baku yang terkikis saat proses pembukaan ataupun pembentukan pori-pori berlangsung. Semakin banyak massa yang hilang menunjukan bahwa semakin banyak reaksi yang terjadi. Jika reaksi yang terjadi semakin banyak, pori-pori yang terbentuk juga semakin banyak. Pori-pori inilah yang akan menentukan luas permukaan karbon aktif. Namun, jika massa yang berkurang terlalu banyak, besar kemungkinan reaksi yang berlangsung terlalu banyak dan ada kemungkinan bahwa pori-pori yang terbentuk menjadi rusak sehingga reaksi yang terjadi akan menghabiskan karbon yang ada. Hal tersebut dapat menghasilkan luas permukaan yang rendah pada karbon aktif.

Terlihat pada Tabel 3.3 bahwa persentase kehilangan massa pada karbon aktif berbahan baku tandan kosong kelapa sawit berbeda-beda untuk setiap

activating agent yang digunakan. Persen kehilangan

massa yang paling besar terjadi pada proses aktivasi menggunakan activating agent H!SO! dan HNO!. Artinya, terjadi reaksi yang berlebihan antara activating

agent dengan arang. Hal ini dikhawatirkan dapat

merusak struktur pori pada karbon aktif. Reaksi yang berlebihan dapat menyebabkan pori-pori yang terbentuk menjadi terlalu besar, sehingga luas permukaan yang dihasilkan menjadi rendah.

Hal yang berbeda terlihat pada aktivasi menggunakan K!CO!, ZnCl!, dan NaOH. Jumlah massa yang hilang pada aktivasi menggunakan ketiga

activating agent tersebut tidak terlalu besar. Hal ini

menandakan bahwa tidak terjadi reaksi yang berlebihan saat proses aktivasi berlangsung.

Tabel 3.1 Hasil Karbonisasi Menggunakan Activating Agent K2CO3 Activating agent Massa TKKS (gram) Massa activating agent (gram) Massa pelarut activating agent (gram) Massa total (gram) Massa setelah karbonisasi (gram) % Kehilangan massa K2CO3 25 25 37,5 37,5 33,48 33,48 95,98 95,98 48,80 50,04 49,16 47,86

Tabel 3.2 Hasil Pencampuran Arang Tandan Kosong Kelapa Sawit dengan Activating Agent ZnCl!, NaOH, H!SO!, dan HNO!

Activating agent Massa arang (gram) Massa activating agent (gram) Massa pelarut activating agent (gram) Massa total (gram) Massa yang terbentuk (gram) % Kehilangan massa ZnCl2 25 25 37,5 37,5 4,32 4,32 66,82 66,82 45,48 44,09 31,94 34,02 NaOH 25 37,5 33,78 96,28 47,03 51,15 25 37,5 33,78 96,28 46,45 51,76 H2SO4 25 25 37,5 37,5 miscible miscible 62,5 62,5 15,00 15,06 76,00 75,90

HNO3 25 25 37,5 37,5 miscible miscible 62,5 62,5 21,22 22,89 66,05 63,38

Tabel 3.3 Massa Karbon Sebelum dan Sesudah Proses Aktivasi Activating agent Waktu aktivasi (menit) Massa setelah karbonisasi (gram) Massa masuk reaktor (gram) Massa keluar reaktor (gram) % Yield % Kehilangan massa ketika aktivasi K2CO3 120 60 48,80 50,04 48,80 50,04 34,83 36,86 71,37 73,66 28,63 26,34 ZnCl2 120 60 45,48 44,09 45,48 44,09 35,34 33,55 77,70 76,09 22,30 23,91 NaOH 60 47,03 47,03 37,98 80,76 19,24 120 46,45 46,45 33,44 71,99 28,01 H2SO4 120 60 15,00 15,06 15,00 15,06 3,87 3,69 25,80 24,50 74,20 75,50 HNO3 120 60 21,22 22,89 21,22 22,89 8,11 6,45 38,22 28,18 61,78 71,82

Dari tabel di atas juga dapat dilihat bahwa lamanya waktu aktivasi tidak begitu mempengaruhi

yield yang diperoleh, kecuali pada aktivasi yang

menggunakan NaOH dan HNO!. Pada aktivasi menggunakan activating agent NaOH dan HNO! terjadi selisih yang cukup signifikan yaitu sebesar pada aktivasi 60 dan 120 menit, yaitu selisih sebesar 8,77% untuk aktivasi menggunakan NaOH dan sebesar 10,04% untuk aktivasi menggunakan HNO!.

Aktivasi menggunakan activating agent K!CO!, ZnCl!, dan H!SO! tidak terjadi perbedaan perolehan

yield yang signifikan pada aktivasi 60 dan 120 menit.

Hal ini dikarenakan pada aktivasi 60 menit reaksi telah mengalami kejenuhan sehingga ketika waktu aktivasi

ditambahkan hingga 120 menit tidak ada perbedaan yang berarti ditinjau dari hasil yang diperoleh setelah aktivasi.

3.3 Hasil Proses Pencucian dan Pengeringan

Proses pencucian karbon aktif dilakukan untuk menghilangkan pengotor seperti sisa activating agent serta hasil reaksi sampingan antara activating agent dan karbon. Karbon aktif yang telah dicuci kemudian dikeringkan. Hasil pencucian dan pengeringan karbon aktif dapat dilihat pada Tabel 3.4.

Tabel 3.4 Hasil Proses Pencucian dan Pengeringan Activating agent Waktu aktivasi (menit) Massa keluar reaktor (gram) Massa setelah dicuci (gram) Massa yang hilang (gram) % Perolehan karbon aktif K2CO3 120 60 34,83 36,86 3,67 4,55 31,16 32,31 10,54 12,34 ZnCl2 120 60 35,34 33,55 4,57 4,97 30,77 29,58 12,93 14,81 NaOH 60 46,46 8,72 29,26 22,96 120 33,44 11,80 21,64 35,29 H2SO4 120 60 3,87 3,69 3,19 3,01 0,68 0,68 82,43 81,57 HNO3 120 60 8,11 6,45 3,73 5,41 4,38 1,04 45,99 83,88

Massa yang hilang ketika proses pencucian dan pengeringan selesai dilakukan adalah massa dari pengotor-pengotor yang terdapat pada karbon aktif. Semakin banyak massa yang hilang berarti semakin banyak pula kandungan pengotor pada karbon aktif. Pada aktivasi karbon aktif menggunakan K2CO3, ZnCl2,

dan H2SO4 tidak terdapat perbedaan yang berarti pada

perolehan karbon aktif setelah proses pencucian dan pengeringan. Hal ini berkaitan dengan pembahasan sebelumnya bahwa ketika aktivasi dilakukan selama 60 menit telah terjadi kejenuhan sehingga perolehan karbon aktif tidak jauh berbeda antara aktivasi 60 menit dan 120 menit. Karena kejenuhan ini pulalah jumlah pengotor yang terdapat pada karbon juga tidak jauh berbeda karena jumlah reaksi yang juga tidak jauh berbeda. Jika reaksi pada aktivasi selama 60 menit dan aktivasi 120 menit tidak memiliki perbedaan dari segi banyaknya reaksi, karbon aktif yang diperoleh dari aktivasi K2CO3, ZnCl2, dan H2SO4 akan memiliki luas

permukaan yang tidak jauh berbeda. Artinya, untuk aktivasi menggunakan K2CO3, ZnCl2, dan H2SO4 waktu

aktivasi tidak akan mempengaruhi luas permukaan karbon aktif.

Dari persentase perolehan karbon aktif dapat dilihat bahwa karbon aktif hasil aktivasi menggunakan H!SO! memiliki persentase perolehan tertinggi yakni di atas 80%, yang artinya ketika dikeliarkan dari reaktor hanya terdapat 20% pengotor yang tersisa. Namun, perolehan karbon aktif dari hasil aktivasi menggunakan H!SO! tidak cukup baik karena hanya menghasilkan 3 gram bahan baku. Dari dua hal yang teramati ini diketahui bahwa sedikit pengotor yang terdapat dalam karbon aktif, karena sebagian besar activating agent telah habis bereaksi dengan arang tandan kosong kelapa sawit sehingga mengakibatkan pengurangan massa arang yang cukup besar dan karbon aktif yang dihasilkan akan memiliki luas permukaan yang rendah.

Selisih perolehan karbon aktif yang signifikan diperoleh dari proses aktivasi karbon aktif menggunakan NaOH selama 60 dan 120 menit serta

aktivasi dengan menggunakan HNO3. Karbon aktif hasil

aktivasi menggunakan activating agent NaOH selama 60 menit memiliki pengotor yang lebih banyak dari pada aktivasi selama 120 menit. Hal ini dikarenakan pada aktivasi selama 60 menit belum tercapai kondisi reaksi yang optimum sehingga masih banyak activating

agent beserta kandungan volatile lainnya yang belum

hilang.

Aktvasi karbon aktif menggunakan activating

agent HNO3 juga menghasilkan persentase perolehan

karbon aktif yang tinggi dan selisih yang signifikan untuk aktivasi selama 60 dan 120 menit. Pada aktivasi selama 60 menit, diperoleh hasil bahwa lebih banyak massa yang hilang, yang berarti lebih banyak pengotor yang terdapat di dalam karbon aktif jika dibandingkan dengan aktivasi selama 120 menit. Semakin sedikit pengotor, semakin banyak reaksi yang terjadi di mana reaksi tersebut akan menghabiskan activating agent untuk bereaksi dengan arang.

Karbon aktif yang telah dicuci dan dikeringkan kemudian dihaluskan dan disaring menggunakan penyaring berukuran 140 mesh. Proses penghalusan dan penyaringan ini dilakukan dengan tujuan untuk mendapatkan ukuran karbon aktif yang seragam. Setelah itu, karakterisasi luas permukaan karbon aktif dilakukan dengan metode bilangan iod.

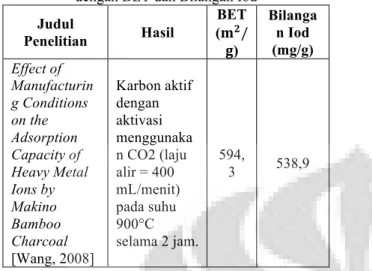

3.4 Karakterisasi Luas Permukaan Karbon Aktif

Penelitian yang dilakukan oleh Wang (2008) menunjukkan bahwa luas permukaan karbon aktif yang dikarakterisasi menggunakan metode BET dan bilangan iod tidak jauh berbeda, sehingga metode bilangan iod dapat merepresentasikan luas permukaan karbon aktif. Tabel 3.5 menunjukkan hasil karakterisasi yang dilakukan Wang menggunakan metode BET dan bilangan iod.

Tabel 3.5 Perbandingan Luas Permukaan Karbon Aktif

dengan BET dan Bilangan Iod

Judul Penelitian Hasil BET (!!/ !) Bilanga n Iod (mg/g) Effect of Manufacturin g Conditions on the Adsorption Capacity of Heavy Metal Ions by Makino Bamboo Charcoal [Wang, 2008] Karbon aktif dengan aktivasi menggunaka n CO2 (laju alir = 400 mL/menit) pada suhu 900°C selama 2 jam. 594, 3 538,9

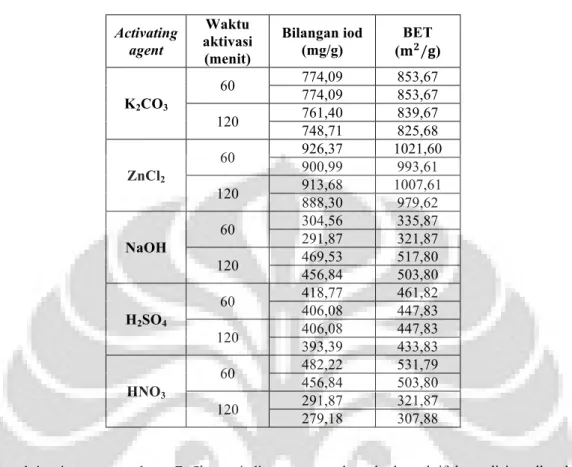

Hasil luas permukaan karbon aktif pada Tabel 3.6 membuktikan bahwa jenis activating agent mempengaruhi luas permukaan karbon aktif yang dihasilkan. Hal ini dikarenakan kandungan dari bahan baku karbon aktif yang digunakan, yaitu tandan kosong kelapa sawit.

Tandan kosong kelapa sawit mengandung 59.7% selulosa, 22.1% Hemiselulosa, dan 18.1% Lignin. Menurut penelitian yang telah dilakukan, dalam pembuatan karbon aktif dengan aktivasi kimia,

activating agent yang lebih baik digunakan untuk

material lignoselulosic ialah activating agent yang bersifat asam seperti ZnCl2 dan H3PO4 (Hsu and Teng,

2000). Hal ini dikarenakan pada material lignoselulosic memiliki kandungan oksigen yang tinggi dan activating

agent yang bersifat asam tersebut bereaksi dengan

gugus fungsi yang mengandung oksigen. Sementara itu,

activating agent yang bersifat basa lebih dapat bereaksi

dengan karbon (Wang, 2010), sehingga bahan baku yang memiliki kandungan karbon yang tinggi lebih baik menggunakan activating agent NaOH dan K!CO!.

Hasil penelitian yang dilakukan menunjukkan luas permukaan karbon aktif yang paling besar diperoleh dari aktivasi menggunakan activating agent ZnCl2, yang merupakan activating agent yang bersifat

asam. Tetapi, karbon aktif yang diaktivasi menggunakan

activating agent H!SO! dan HNO! selama 120 menit memiliki luas permukaan yang lebih rendah dari pada karbon aktif yang diaktivasi menggunakan NaOH selama 120 menit. Hal ini dapat terjadi karena perbedaan antara penelitian yang dilakukan dengan penelitian Wang.

Pada penelitian ini, tandan kosong kelapa sawit dikarbonisasi terlebih dahulu hingga kandungan volatile

matter, termasuk kandungan lignin, hilang dan

diperoleh kandungan karbon yang lebih banyak.

Activating agent yang bersifat basa lebih dapat bereaksi

dengan karbon (Wang, 2010), sehingga bahan baku yang memiliki kandungan karbon yang tinggi lebih baik menggunakan activating agent NaOH. Selain itu, rendahnya hasil yang diperoleh dari aktivasi

menggunakan H!SO! dan HNO! juga disebabkan reaksi berlebih yang terjadi antara activating agent dengan arang pada suhu tinggi. Semakin banyak reaksi yang terjadi, semakin banyak kehilangan massa yang terjadi akibat semakin besarnya pori-pori yang terbentuk. Hal ini tidak menambah luas permukaan pori-pori, tetapi menghancurkan pori-pori yang sudah terbentuk.

H!SO! yang digunakan pada saat aktivasi akan berimpregasi dengan partikel prekusor. Senyawa ini akan membatasi pembentukan cairan di dalam partikel dan menghambat penyusutan partikel serta volume kontrasi yang dapat mengganggu pembentukan pori-pori pada permukaan karbon aktif. Pada suhu di atas 300℃, H!SO! akan terdekomposisi. Uap air yang terbentuk akan membakar karbon yang terdapat pada partikel prekursor melalui proses gasifikasi untuk membentuk pori-pori. (Guo, 2005). Activating agent yang digunakan memiliki konsentrasi yang sangat tinggi, karena pada penelitian ini digunakan H!SO! pekat. Konsentrasi yang tinggi ini juga ikut menyebabkan penurunan luas permukaan. Hal ini disebabkan kelebihan uap air yang dilepaskan oleh dehidrasi H!SO! yang mengakibatkan terjadi gasifikasi berlebih. Gasifikasi berlebih ini menyebabkan mikroposi yang terbentuk melebar dan membentuk mesopori dan makropori, sehingga mempengaruhi luas permukaan yang dihasilkan.

Karena menggunakan H!SO! pekat yang berkonsentrasi tinggi, pada aktivasi 60 menit belum terjadi reaksi dekomposisi secara menyeluruh, sehingga ketika durasi aktivasi ditingkatkan menjadi 120 menit masih terjadi reaksi dekomposisi. Akibatnya, semakin banyak uap air yang terbentuk dari reaksi dekomposisi yang kemudian akan membakar karbon dalam jumlah yang lebih banyak. Pembakaran yang berlebihan ini mengakibatkan struktur karbon menjadi rusak sehingga terjadi pengurangan massa secara berlebihan dan luas permukaan karbon aktif menjadi rendah.

Ketika menggunakan activating agent

HNO!,reaksi yang berlebihan juga terjadi sehingga menyebabkan penurunan luas permukaan yang diperoleh. Oksidasi yang disebabkan oleh HNO! menghasilkan −NO! pada struktur prekusor yang jumlahnya akan semakin banyak jika konsentrasi HNO! semakin besar. Karena digunakan HNO! pekat, semakin banyak −NO! yang terbentuk dan berdifusi ke dalam struktur permukaan karbon aktif. Peristiwa difusi ini meningkatkan tekanan di dalam permukaan karbon aktif sehingga terjadi rekahan yang kemudian membentuk pori-pori baru dan juga memperbesar pori-pori yang sudah ada (Liu et al., 2010). Semakin lama waktu aktivasi berlangsung, semakin banyak −NO! yang terbentuk sehingga tekanan di dalam karbon aktif akan semakin membesar dan akibatnya pori-pori yang sudah ada akan semakin melebar dan akhirnya merusak ikatan C-C yang ada. Kerusakan ikatan C-C ini menyebabkan luas permukaan karbon aktif menjadi lebih rendah pada aktivasi selama 120 menit.

Tabel 3.6 Hasil Luas Permukaan Karbon Aktif Activating agent Waktu aktivasi (menit) Bilangan iod (mg/g) BET (!!/!) K2CO3 60 774,09 853,67 774,09 853,67 120 761,40 839,67 748,71 825,68 ZnCl2 60 926,37 1021,60 900,99 993,61 120 913,68 1007,61 888,30 979,62 NaOH 60 304,56 335,87 291,87 321,87 120 469,53 517,80 456,84 503,80 H2SO4 60 418,77 461,82 406,08 447,83 120 406,08 447,83 393,39 433,83 HNO3 60 482,22 531,79 456,84 503,80 120 291,87 321,87 279,18 307,88

Pada aktivasi menggunakan ZnCl! terjadi dekomposisi pada activating agent yang melepas Zn!!. Ion Zn!! yang lepas ini berdifusi ke dalam lapisan arang dan menyebabkan rekahan pada permukaan arang yang mengakibatkan pori-pori terbentuk. Ion Zn!! ini dapat melindungi lapisan arang dari kelebihan cairan dan menghambat penyusutan partikel, sehingga pada suhu aktivasi yang tetap, penambahan waktu aktivasi tidak akan mengganggu kestabilan dari lapisan karbon aktif yang terbentuk. Reaksi yang telah jenuh saat 60 menit pertama menyebabkan tidak terjadinya reaksi yang berlebih, sehingga tidak ada perbedaan yang signifikan terhadap luas permukaan karbon aktif untuk waktu aktivasi 60 dan 120 menit.

Similaritas luas permukaan untuk aktivasi selama 60 dan 120 menit juga terjadi pada aktivasi menggunakan K!CO!. K!CO! merupakan activating

agent yang bersifat basa, sehingga reaksinya dengan

karbon akan lebih baik. Reaksi yang terjadi ketika aktivasi menggunakan K!CO! adalah sebagai berikut (Ahmed and Theyda, 2012):

!!!"!+ 2! → 2! + 3!"! !!!"!→ !!! + !"! !!! + 2! → 2! + !"

Dapat dilihat bahwa terjadi pembentukan logam potasium ketika aktivasi berlangsung. Logam potasium ini dapat berdifusi ke dalam karbon aktif untuk memperluas pori-pori yang telah terbentuk dan membentuk pori-pori yang baru. Reaksi ini berjalan satu arah dan dilihat dari perolehan yield serta luas

permukaan karbon aktif dapat disimpulkan bahwa reaksi telah mengalami kejenuhan pada waktu 60 menit aktivasi.

Hasil penelitian dengan activating agent NaOH tidak memberikan luasan yang baik, jika dibandingkan dengan ZnCl! dan K!CO!. Namun, luas permukaannya mengalami peningkatan untuk waktu aktivasi yang lebih lama. Jika ditinjau dari jumlah yield dan luas permukaan yang dihasilkan, timbul dugaan kuat bahwa reaksi yang berlangsung selama 60 dan 120 menit belum berjalan dengan optimum dan jika durasi aktivasi ditambahkan atau suhu aktivasi ditingkatkan, mungkin hasil luas permukaan yang lebih baik akan diperoleh. Reaksi yang terjadi pada aktivasi menggunakan activating agent NaOH adalah sebagai berikut (Piňero et al., 2005):

6NaOH + C → 2Na + 3H!+ 2Na!CO! Na!CO!+ C → Na!O + 2CO!

2Na + CO!→ Na!O + 2CO

Berdasarkan reaksi di atas, diketahui bahwa pada aktivasi menggunakan NaOH akan dilepas logam alkali dan karbonat. Menurut literatur, logam alkali dan karbonat yang terbentuk akan masuk ke dalam lapisan karbon dan menyebabkan ruang di antara lapisan karbon semakin melebar. Hal ini menyebabkan pengembangan pori-pori pada karbon aktif (Foo and Hameed, 2012). Bertambahnya konsentrasi ataupun durasi aktivasi pada aktivasi menggunakan activating agent NaOH juga diketahui akan menyebabkan lebih banyak reaksi reduksi dan oksidasi yang akan merusak permukaan

bahan baku sehingga membentuk mikropori dan mesopori yang lebih banyak pada karbon aktif.

Dari hasil penelitian ini didapatkan bahwa untuk pembuatan karbon aktif dengan aktivasi kimia dapat diperoleh karbon aktif dengan luas permukaan yang besar jika menggunakan activating agent yang bersifat basa seperti NaOH dan K!CO!. Namun pada aktivasi menggunakan NaOH, waktu aktivasi harus lebih lama karena belum diketahui waktu terjadinya reaksi yang optimum. Jika menggunakan activating

agent yang bersifat asam, harus dipilih activating agent

yang tidak menyebabkan reaksi samping ataupun reaksi yang berlebih seperti ZnCl!. Untuk aktivasi dengan ZnCl! dan K!CO!, waktu reaksi sebaiknya tidak terlalu lama karena reaksi yang terjadi dapat mencapai kejenuhan.

4. Kesimpulan

Dari hasil penelitian, dapat ditarik kesimpulan sebagai berikut:

1. Tandan kosong kelapa sawit dapat digunakan sebagai bahan baku karbon aktif dan memberikan luas permukaan yang lebih besar daripada karbon aktif berbahan baku batu bara (807,54 m!/gram).

2. Activating agent yang memberikan luas

permukaan terbesar pada karbon aktif adalah ZnCl!, diikuti dengan K!CO!. NaOH yang merupakan activating agent yang bersifat basa memiliki kemungkinan untuk memberikan hasil yang lebih luas, namun belum diketahui waktu optimum untuk reaksi aktivasinya. 3. Waktu aktivasi terbaik untuk pembuatan

karbon aktif dari bahan baku tandan kosong kelapa sawit adalah 60 menit, karena durasi yang lebih lama dapat mengakibatkan kejenuhan dan bahkan terjadi reaksi samping yang dapat menghabiskan massa karbon dan merusak struktur pori-pori karbon aktif.

Lampiran

Perhitungan bilangan iod:

Iod yang teradsorpsi mg

g =

10 −! x !0,1 ! Dengan:

V = Larutan natrium tiosulfat yang diperlukan (ml) N = Normalitas larutan natrium tiosulfat

12,69= Jumlah iod sesuai dengan 1 ml larutan natrium tiosulfat 0,1N

W = Massa sampel karbon aktif (gram)

Perhitungan angka perkiraan luas permukaan karbon aktif dengan BET:

BET m!

g =

Bilangan iod

538,9 x 594,3 Dengan:

538,9 = Hasil bilangan iod penelitian Wang

594,3 = Hasil luas permukaan BET penelitian Wang

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada Departemen Teknik Kimia Universitas Indonesia atas dukungan yang diberikan demi terlaksananya penelitian ini.

Daftar Pustaka

[1] Foo, K.Y. & Hameed, B.H. 2013. Utilization of Oil Palm Biodiesel Solid Residue as Renewable Sources for Preparation of Granular Activated Carbon by Microwave Induced KOH. Bioresour

Technol., 130, 696-702.

[2] ______________________. 2012. Preparation of Activated Carbon by Microwave Heating of Langsat (Lansium domesticum) Empty Fruit Bunch Waste. Biosour. Technol, 116, 522-525. [3] Hsu, L.-Y. & Teng, H. 2000. Influence of different

chemical reagents on the preparation of activated carbons from bituminous coal. Fuel Processing

Technology, 64, 155-166.

[4] Kalderis, D., Koutoulakis, D., Paraskeva, P., Diamadopoulos, E., Otal, E., Valle, J. O. D. & Fernández-Pereira, C. 2008. Adsorption of polluting substances on activated carbons prepared from rice husk and sugarcane bagasse. Chemical

Engineering Journal, 144, 42-50.

[5] Sudibandriyo, M. 2011. Production of Super Activated Carbon from Coal and Coconut Shell Using Chemical Activation. International Journal

Chemical and Research.

[6] Wang. 2008. Effect of Manufacturing Conditions on the Adsorption Capacity of Heavy Metal Ions by Makino Bamboo Charcoal. International