Analisa Kerusakan Bearing Swing Drive Excavator 313 D2 Caterpillar Dengan

Membandingkan Dua Model Bearing Yang Berjenis Spherical Roller

Andri Adrinal

Abstrak

Tujuan dari penelitian ini adalah mencari penyebab kerusakan bearing yang terjadi pada swing drive excavator 313 D2 Caterpillar. Bearing pada swing drive ini berjenis spherical roller bearing buatan NTN dengan nomor seri NTN Ultage 22315 EA. Penelitian ini juga ingin membandingkan seberapa besar pengaruh perbedaan kontak permukaan antara bearing yang lama dan bearing yang baru. Bearing lama memiliki groove dan terbukti gagal pada saat pengoperasian yang singkat. Sementara bearing baru yang tidak memiliki groove memiliki daya tahan yang relative lebih lama dibanding bearing yang lama. Umur bearing menjadi lebih singkat dan tentu membuat masalah yang besar untuk unit.

Hasil penelitian menunjukkan bahwa kerusakan bearing disebabkan oleh perbedaan luas kontak permukaan yang bersentuhan antara housing Swing Drive Gp dengan bearing. Hal ini membuat umur bearing jauh lebih singkat dibanding dengan perkiraaan umur bearing. Kerusakan yang terjadi pada bearing yang memiliki groove.

Kata kunci : bantalan, spherical roller, groove, outer, inner kontak permukaan yang bersentuhan.

Abstract

The purpose of this research is to get data how much influence the difference of surface to received pressure by spherical roller bearing. The bearing in swing drive has model spherical roller bearing made by NTN with series NTN Ultage 22315 EA. This research also want to compare how many the influence of surface area difference between former bearing and new bearing. The former bearing that has a groove and confimed failed.when the short term. Meanwhile, the new bearing that has no groove having resistant power more longer than the former bearing relatively. This case makes the lifetime of bearing is too short and surely makes a big problem to unit. The unit cannot be operated if this case occurred.

The research shows that the damage of bearing is caused by the difference of contact surface between housing and swing drive bearing.

1. PENDAHULUAN

Perkembangan industri alat berat akhir-akhir ini tidak dapat dipungkiri lagi akan penting keberadaannya. Alat berat sebagai sarana penunjang kerja manusia hadir diberbagai sektor kehidupan. Mulai dari pembangunan perkotaan, pengembangan kehutanan dan tentunya pertambangan. Alat berat juga merupakan sebuah symbol majunya peradaban manusia. Dengan keberadaaan alat berat tersebut membuat kerja manusia menjadi jauh lebih ringan. Efektivitas kerja dari alat berat pun jauh lebih baik dibanding menggunakan tenaga manusia.

Gambar 1.1

Excavator 313 D2 Caterpillar.

Excavator adalah alat berat yang secara umum menggunakan tenaga hidrolik sebagai tenaga penggerak. Namun untuk menggerakkann pompa hidrolik tersebut digunakan motor bakar. Pompa hidrolik akan menyalurkan aliran fluida menuju katup pengontrol. Nah di katup pengontrol inilah tempat akan dibagi-bagikannya fluida tersebut. Apakah untuk menggerakkan track, untuk mengeruk, ataupun untuk berputar.

2. TINJAUAN PUSTAKA

2.1 Excavator 313D2 Caterpillar

Excavator 313D2 merupakan keluaran terbaru caterpillar yang dilaunching ke Indonesia di akhir 2014. Seri terbaru ini dihadirkan untuk mampu memenuhi kebutuhan pasar yang amat tinggi dalam permintaan alat berat. Pada seri sebelumnya, Caterpillar

2.2 Komponen Excavator

Excavator memiliki beberapa komponen utama. Berikut adalah komponen-komponen utama tersebut :

1. Engine

2. Pompa Hidrolik (Hydraulic Pump) 3. Katup Pengontrol (Control-Valve) 4. Penggerak berputar (Swing Drive) 5. Track / Roda Pada Excavator 2.3 Sistem Operasi Excavator

Gambar 2.1

Alur Sistem Operasi 313 D2 Caterpillar 2.3.1 Engine

Engine merupakan komponen yang paling utama dari sebuah excavator karena torsi engine lah yang dimanfaatkan untuk memutar pompa hidrolik. Engine excavator seri 313D2 ini memiliki seri C4.4. Pada seri C4.4 ini ditopang oleh 4 ruang bakar. Komponen sistem bahan bakar menggunakan sprayer berjenis nozzle. Namun pada seri 320D komponen system bahan bakar menggunakan injector. Perbedaannya terletak pada cara penyemprotan bahan bakar.

2.3.3 Katup Pengontrol (Control-Valve)

Aliran oli yang diberikan oleh pompa mengalir menuju katup pengontrol. Didalam katup pengontrol banyak terdapat lubang . Lubang tersebut dibuat semakin menyempit (orifice). Ini bertujuan untuk meningkatkan hambatan pada aliran oli sehingga meningkatlah tekanan. Pada katup pengontrol inilah oli yang bertekanan tadi

akan dipisah-pisahkan sesuai kebutuhan. Apakah itu ditujukan untuk menggerakkan track, swing, boom, stick atau bucket.

2.3.4 Swing Drive

Selain memiliki gerakan maju, mundur, excavator juga dapat bergerak berputar kekiri dan kekanan. Gerakan putaran tersebut dilakukan melalui gerakan swing drive. Swing drive dapat mengasilkan putaran kekiri dan kekanan, tergantung permintaan dari si operator. Gerakan Putaran ini adalah konversi gaya dari gaya hidrolis pada swing motor dirubah menjadi gaya mekanikal. Putaran tersebut juga menurunkan kecepatan putar yang dihasilkan oleh motor swing drive, menjadi peningkatan torsi di swing gear. 2.3.5 Track

Track didalam excavator berfungsi untuk maju mundur. Kedua sisi dari track dilengkapi dengan pompa. Pompa tersebut bisa diatur melalui tuas yang ada pada operator. Untuk berbelok ke kiri atau kekanan, excavator memanfaatkan pompa pada track. Ketika operator memerintahkan untuk berbelok kekanan, operator hanya perlu memainkan tuas kanan pada ruang operator. Gigi

(gear) pada track kiri akan engage (kontak) dan

akan memaksa track kiri berputar. Sementara track kanan tidak engage.

24. Sistem Operasi Pada Swing Drive

Swing Drive Group terdiri atas 2 bagian. Yang pertama adalah motor swing drive (swing

drive motor), yang kedua adalah penggerak swing

drive yang terdiri atas kumpulan roda gigi planetary (planetary gear set). Swing drive motor adalah berjenis piston pump. Kiriman oli dari Hidraulic pump menggerakkan motor pada swing drive. Putaran tersebut ditransmisikan menuju output shaft pada motor. Output shaft terhubung secara mekanikal dengan swing drive.

Gambar 2.3

Gear Planetary Swing drive (kiri), Swing motor (kanan)

Swing motor akan memutar gear planetary yang terletak pada swing drive. Putaran tinggi yang dihasilkan oleh motor kemudian direduksi setelah melewati rasio gear pada swing drive. Putaran yang dikurangi tersebut meningkatkan torsi pada output shaft swing drive.

Gambar 2.4

Gambar 2.5

Struktur Bawah (Lower Structure)

Gambar 2.6

Struktur atas (Upper struture) dan struktur bawah (Lower structure)

Sementara itu struktur bagian atas akan berputar sementara struktur bawah tetap. Struktur bawah dipasangkan gear besar dan disekeliling gear tersebut dipasangkan bearing ball yang akan menjadi tumpuan gear tersebut untuk menopang struktur atas yang berputar terhadap struktur bawah.

.

Gambar 2.7

Swing drive dan swing gear

Putaran gear kecil memutar gear akan membuat torsi meningkat. Itulah yang dibutuhkan oleh excavator untuk dapat melakukan manuver berputar agar dapat memutar berat struktur atas. 3. METODOLOGI PENELITIAN

Pada penelitian ini penulis meneliti tentang perbandingan bearing baru dengan bearing lama yang dipakai dalam swing drive . Penelitian ini bertujuan untuk mendapatkan hasil seberapa besar pengaruh perubahan bentuk kontak permukaan bearing terhadap dudukannya. Dalam penelitian ini peneliti akan menggunakan dua jenis bearing. Secara struktur, jenis dan bahan, bearing tersebut mempunyai sifat yang sama. Yang membedakan hanya terletak pada luas bidang kontak pada yang terletak pada outer ring. Outer ring menjadi bagian yang statis dan di pasangkan terhadap housing swing.

Prosedur dalam penelitian ini meliputi: studi lapangan, studi literatur, pengolahan data, analisa dan pembahasan serta kesimpulan. Pada penelitian ini dilakukan pengamatan dan pengecekan pada kedua bearing. Dari hasil pengamatan diperoleh masalah tentang perbedaan gaya yang diterima

3.2 Alat dan Bahan

Analisa dilakukan pada bearing swing drive yang terdapat di workshop Trakindo Pekanbaru. Rincian peralatan dan bahan yang digunakan dalam penelitian ini adalah :

1. Swing Drive Gp

2. Bearing lama (memiliki groove) 3. Bearing Baru (tidak memiliki groove 4. Outside Micrometer

5. Inside Micrometer 3.2.1 Swing Drive Group

Swing Drive Gp (Group) adalah komponen yang digunakan untuk oleh excavator untuk dapat melakukan gerakan berputar, seperti yang telah dibahas pada bab sebelumnya. Bantalan yang menjadi bahan bagi peneliti untuk diangkat menjadi sebuah tugas akhir terletak pada bagian bawah dari swing drive gp. Jenis dari bantalan yang digunakan pada swing drive ini adalah bantalan roll speriks (Spherical roll bearing dan lebih rinci lagi disebut sebagai double row convex karena bagial roll nya yang tersusun dua baris. 3.2.2 Bearing lama (memiliki groove)

Bantalan gelinding model lama memiliki bagian jalur pelumasan dibagian tengah cincin luar.

Gambar 3.2

Bearing lama

3.2.3 Bearing Baru (tidak memiliki groove) Secara spesifikasi, semua dimensi bantalan lama dan bantalan baru memiliki ukuran yang sama. Begitu juga dengan material yang digunakan dalam proses produksi pembuatan bantalan tersebut. Pembedaan yang dilakukan oleh perusahaan pembuat bantalan hanya pada jalur gemuk (grease).

Gambar 3.3 Bearing Baru 3.2.4 Outside Micrometer

Sesuai dengan namanya, Outside Micrometer adalah alat ukur yang digunakan untuk mengukur bagian diameter luar. Dalam hal ini, peneliti menggunakan Outside Micrometer untuk mengukur ring luar daripada bantalan, mengukur diameter shaft pinion.

Gambar 3.4 Outside micrometer 3.2.5 Inside Micrometer

Inside Micrometer adalah alat ukur yang digunakan untuk mengukur diameter dalam sebuah benda kerja. Alat ini dipakai untuk mengukur diameter dalam inner ring.

Gambar 3.5 Inside micrometer 3.4 Pengukuran dan analisa data

Dalam penelitian ini, peneliti membandingkan dua buah bearing yang diapakai pada swing drive.

Langkah-langkah pengukuran dalam penelitian ini yaitu :

1. Mencari Kecepatan Swing Drive / Shaft Pinion

2. Menentukan Nilai Torsi Maksimum Pada Bearing

3. Menentukan Gaya Tangensial Pada Bearing. 4. Menentukan Besar Gaya Axial

5. Menentukan Besar Gaya Radial.

6. Menentukan Beban Dinamis Yang Terjadi Pada Bearing

7. Gaya Gesek Pada Permukaan Bearing Yang Tidak Memiliki Groove

8. Gaya Gesek Pada Permukaan Bearing Yang Memiliki Groove

9. Menentukan umur bearing

Gambar 3.6

Bearing baru (kiri), bearing lama (kanan) Analisa data dalam penelitian ini menggunakan persamaan tekanan geser. Kontak permukaan yang dibandingkan adalah permukaan cincin luar bearing yang memiliki groove dengan yang tidak memiliki groove terhadap permukaan housing bagian dalam sebagai tempat dudukan.

4. DATA DAN ANALISA 4.1. Data Penelitian

Spesifikasi dari spherical roller bearing adalah sebagai berikut :

Gambar 4.1

Dimensi Spherical roller bearing Tabel 4.1 Spesifikasi spherical roller bearing

No. Symbol Dimensi 1 B 55 mm 2 r 5 mm 3 D 1 60 mm 4 d 75 mm 5 b 10,5 mm 6 k 5 mm 4.2 Analisa

Dalam menganalisa sebuah kerusakan dini sebuah bearing, tentu kita harus tahu berapa umur komponen bearing (life time) sebenarnya. Perhitungan umur komponen tersebut didasarkan pada beberapa aspek. Pada rumus yang dibuat oleh para analis pembuat bantalan berkesimpulan bahwa umur yang didapat dari analisa dibawah adalah umur dimana bearing masih dalam kondisi diatas 90. Jadi disini dimaksudkan adalah bearing pada kondisi beban normal atau tidak pada beban kerja yang berlebih (overloading).

1.2.1. Mencari Kecepatan Swing Drive / Shaft Pinion

Gambar 4.2

Swing drive dan gear output sebagai penggerak

Gambar 4.3

Swing gear sebagai yang gear digerakkan Rumus kecepatan putaran :

S1 x T1 = S2 x T2

Keterangan :

S1 = kecepatan putaran yang menggerakkan

(swing drive) =…???

S2 = kecepatan putaran yang digerakkan (swing

gear) = 12,2 rpm

T1 = Jumlah gigi yang menggerakkan (shaft

pinion) = 13 gigi

T2 = Jumlah gigi yang digerakkan (swing gear) =

110 gigi Maka, S1 x T1 = S2 x T2 S1 x 13 = 12,2 x 110 S1 x 13 = 1342 S1 = S1 = 103,2 rpm

Jadi kecepatan swing drive atau kecepatan shaft pinion sebagai tenaga penggerak yang terhubung langusng ke motor adalah sebanyak 103,2 rpm.

1.2.2. Menentukan Nilai Torsi Maksimum Pada Bearing

Torsi yang mampu dihasilkan oleh motor swing drive menuju shaft pinion adalah sebesar 30,9 kN. Namun torsi yang dirasakan oleh bearing yang terpasang pada shaft adalah berbeda. Nilai torsi yang dirasakan oleh bearing disebut sebagai torsi maksimum.

Gambar 4.4

Swing motor dan output shaft swing motor Torsi yang mampu dihasilkan oleh motor swing drive menuju shaft pinion adalah sebesar 30,9 kN. Namun torsi yang dirasakan oleh bearing yang terpasang pada shaft adalah berbeda. Nilai torsi yang dirasakan oleh bearing disebut sebagai torsi maksimum. Cara menentukan torsi maksimum pada bearing tersebut adalah sebagai berikut :

T =

Keterangan :

T = Torsi motor swing drive (kN.m) = 30,9 kN

n = putaran per menit = 103,2 rpm = konstanta korelasi satuan

Maka,

T =

T = 21444,36 kN.m

Jadi torsi maksimum yang dirasakan oleh bearing adalah sebesar 21444,36 kN.

1.2.3. Menentukan Gaya Tangensial Pada Bearing

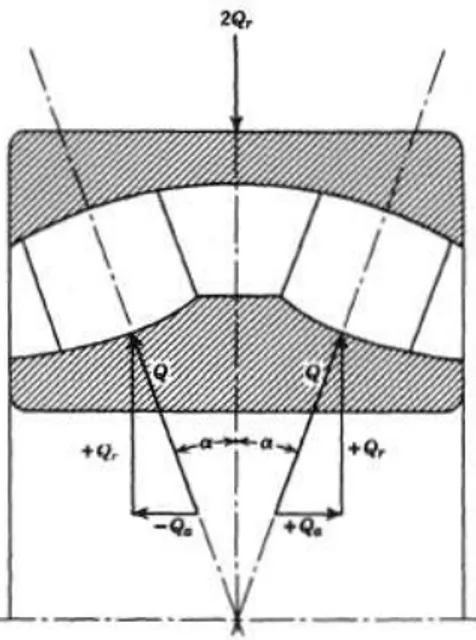

Gambar 4.5 Arah-arah gaya

Gambar 4.6

Arah gaya axial (hitam), radial (merah) dan tangensial (biru)

Gaya Tangensial adalah gaya yang tejadi akibat adanya gaya radial dan arahnya tegak lurus dengan gaya radial. Rumus gaya tangensial pada bearing adalah sebagai berikut :

Ft = Keterangan : Fa Fr Ft Ft Ft Ft

Ft = Gaya tangensial T = Torsi maksimum = 21444,36 kN.m r = radius shaft = 0,0375 m Maka, Ft = Ft = Ft = 571849,6 kN

Jadi gaya tangensial yang terjadi pada bearing adalah sebesar 571849,6 kN.

4.2.4 Menentukan Besar Gaya Axial

Beban / gaya axial pada bearing dapat ditentukan langsung dengan mengukur berat shaft yang pinion yang terapasang pada pinion.

Gambar 4.7 Berat shaft pinion

Berat shaft pinion adalah sebesar 13 kg = 127,486 N

Fa = 127,486 N

4.2.5 Menentukan Besar Gaya Radial

Gambar 4.8

Gaya pembebanan pada spherical roller bearing

Rumus gaya radial :

Fr = Ft tan α Keterangan : Tan α = 0,00162 Maka, Fr = Ft tan α Fr = 571849,6 kN x 0,00162 Fr = 926,39 kN

Jadi gaya radial yang terjadi pada bearing adalah sebesar 926,39 kN.

4.2.6 Menentukan Beban Dinamis Yang Terjadi Pada Bearing

( Equivalent Dynamic Load Bearing ) Untuk menentukan beban dinamis radial, kita terlebih dahulu harus menentukan beban dinamis radial dan aksial.

1. Beban dinamis radial ( Equivalent Dynamic

Radial Load )

Keterangan :

Pr = Beban radial dinamis (N) X = faktor beban radial=

Fr = beban radial aktual (N) = 926,39 kN Y = faktor beban aksial = 2,98

Fa = beban aksial ackual (N)= 127,486 N =

0,127486 kN Maka, Pr = X . Fr + Y . Fa Pr = 1 . 926,39 kN + . 2,98 . 0,127486 kN Pr = 926,39 kN + 0,379908 kN Pr = 926,769 kN

2. Beban Dinamis Aksial ( Equivalent Dynamic

Axial Load ) Pa = Fa + 1.2 Fr

Rumus ini hanya dipakai jika Fr/Fa ≤ 0,55. Sementara nilai Fr/Fa adalah sebesar 7266,6018 kN. Jadi disimpulkan beban dinamis aksialnya tidak ada.

3. Beban dinamis radial dan aksial (Equivalent

Dynamic Load Bearing) P = Pr + Y1 . Pa

Keterangan :

Y1 = faktor beban dinamis (konstanta) = 2,98 Pr = beban dinamis radial = 926,769 kN Pa = beban dinamis aksial = (tidak ada)

Maka,

P = Pr + Y1 . Pa P = 926,769 kN + 2,98 P = 929,749 kN

Jadi penjumlahan beban dinamis radial dan beban dinamis aksial adalah sebesar 929,749 kN.

4.2.7 Gaya Geser Pada Permukaan Bearing Yang Memiliki Groove

Gambar 4.9

Tinggi bearing yang memiliki groove Tinggi bearing yang memiliki groove adalah :

B – 2 r – b = 55 – 10 – 10,5 = 34,5 mm

(Nilai B, b dan r dapat dilihat di tabel 4.1)

Luas yang dihitung adalah luas penampang outer bearing yang bergesekan langsung dengan housing dikurangi dengan luas groove dan luas fillet radius :

Keterangan :

A = π x D x T

= 3,14 x 160 x 34,5 = 17332,8 Tegangan gesernya yaitu :

τ =

r

b

τ =

τ = 53,641 N.

= 53,641 MPaJadi besar tegangan geser bearing yang memiliki groove adalah sebesar 53,641 N. atau 53,641 MPa

4.2.8 Gaya Geser Pada Permukaan Bearing Yang Tidak Memiliki Groove

Gambar 4.11

Tinggi bearing yang tidak memiliki groove Tinggi bearing yang tidak memiliki groove adalah :

B – 2 r = 55 – 10 = 45 mm

(Nilai B dan r dapat dilihat di tabel 4.1)

Analisa perbandingan jumlah tegangan geser pada kedua jenis bearing dapat dihitung dengan menggunakan rumus :

τ =

Keterangan :τ = Tegangan geser

P = Beban dinamis (N) = 929,749 kN = 929749 N A = Luas penampang (mm2)Untuk menentukan luas area bearing yang kontak dengan housing, kita dapat mencarinya dengan menggunakan persamaan :

A = π x D x T

Keterangan :

A = Luas penampang ( )

D = diameter bearing = 160 mm = 0,160 m T = tinggi bearing = 45 mm = 0,045 m Dimana luas yang dihitung adalah luas penampang outer bearing yang bergesekan langsung dengan housing dikurangi dengan luas fillet radius :

Maka,

A = π x D x T A = π x D x T

A = 3,14 x 0,160 m x 0,045 m A = 0,022608

tegangan geseknya adalah :

τ =

τ

=

τ = 41,124 N.

= 41,124 MPaJadi besar tegangan gesek bearing yang memiliki groove adalah sebesar 41,124 N. atau 41,124 MPa

Dari hasil perhitungan menggunakan tegangan geser dapat kita simpulkan bahwa bearing yang memiliki groove memiliki tegangan geser yang lebih tinggi sebesar 53,641 N. . Sementara bearing yang tidak memiliki groove, memiliki tegangan geser yang lebih rendah yaitu sebesar 41,124 N. . Ini berakibat pada bearing yang cenderung bergerak dan sementara outer bearing diharuskan untuk tetap fix. Ketahanan bearing akam berkurang karena beban yang diterima oleh bearing tersebut tidak sesuai dengan nilai standar maksimal yang ditetapkan NTN sebagai si pembuat bearing.

4.2.9 Menentukan Umur Bearing

Untuk menentukan berapa umur bearing, kita bisa mendapatkan data melalui analisa jumlah putaran bearing atau dari jumlah waktu pakai bearing tersebut.. Itu adalah harga taksiran bearing yang mampu beroperasi dengan beban normal. Kemugkinan bearing tersebut untuk mampu bertahan lebih dari umur bearing yang ditentukan ataupun lebih singkat adalah sah-sah saja. Itu merupakan faktor yang mempengaruhi diluar faktor normal seperti beban dinamis, kecepatan

poros yang terhubung ke bearing.

4.2.9.1 Perkiraan Umur Bearing Dalam Jumlah Putaran :

= Keterangan :

C = Basic static load rating (N) = 491 KN

P = Equivalent dynamic bearing load (N) =

929,749 kN

n = konstanta ….Untuk ball bearing = 3 … Untuk roller bearing = 10/3

Catatan : Nilai C (Basic static load rating) dapat dilihat di tabel katalog NTN

=

= = 0,528 juta putaran

Jadi bearing ini memiliki usia pemakaian dengan kemampuan 90 % sebanyak 0,528 juta putaran. 4.2.9.2 Perkiraan Umur Bearing Dalam

Satuan Waktu / Jam = x / 60N Keterangan : N = Jumlah putaran (rpm) = 103,2 rpm Maka, = x = x = x 4,629 = 852 jam

Jadi bearing ini memiliki usia pemakaian dengan kemampuan 90 % sebanyak 852 jam kerja.

5. KESIMPULAN 5.1 Kesimpulan

Dari analisa data dan pembahasan dapat diambil kesimpulan sebagai berikut:

1. Perbedaan kontak permukaan mempengaruhi gaya geser yang diterima oleh bearing. Semakin besar kontak permukaan, semakin besar pula gaya geser yang diterima dab sebaliknya.

2. Luas penampang yang bergesekan mempengaruhi besarnya tekanan yang diterima oleh penampang tersebut. Luas penampang bearing yang memiliki groove mendapatkan gaya gesek sebesar 53,641 N. . Sementara bearing yang tidak memiliki groove mendapatkan gaya gesek yang lebih kecil yaitu sebesar 41,124 N. .

3. Bearing spherical cocok untuk aplikasi yang membutuhkan gaya kombinasi yang tinggi 4. Umur bearing yang diperkirakan baik dari segi

waktu maupun putaran adalah umur bearing dengan kemampuan diatas 90 %. Pada aplikasi ini, umur bearing diperkirakan bertahan selama 852 jam kerja dan 0,528 juta putaran.

5. Spesifikasi bearing yang diuji harus memiliki jenis, dimensi, bahan, dan tipe data yang sama agar perbandingannya dapat dilakukan dengan benar.

5.2 Saran

1. Melakukan pengukuran spesimen yang diuji dengan baik dan benar agar ukuran tersebut dapat kita rujuk ke katalog produsen pembuat bearing untuk mendapatkan informasi yang ada pada bearing dengan tepat.

body bearing karena itu merupakan informasi yang penting untuk kita dapat merujuk ke katalog selain melakukan pengukuran.

3. Pengujian perbandingan ini hanya dilakukan pada bearing dengan tipe yang sama yaitu spherical roller namun berbeda jenis yaitu yang memiliki groove dengan yang tidak memiliki groove.

4. Penelitian lebih lanjut dapat dilakukan untuk jenis bearing dan tingkat kerusakan yang berbeda.

DAFTAR PUSTAKA

NTN Catalogue, Spherical roller bearing, NTN Corporation, USA, 2009

NTN Catalogue, Ball and Roller Bearing, NTN Corporation, USA, 2009

Emerson bearing, Nomenclature guide to common

bearing, Emerson Bearing Corporation, Boston

USA

Harris, T. A, Rolling Bearing Analysis, JohnWiley & Sons, New York, USA, 2001

P. K. Goenka and J. F. Booker, Spherical bearings:

static and dynamic analysis via the finite element method, Journal of Lubrication Technology, vol. 102, no. 3, pp. 308–319, 1980.

R. J. Kleckner and J. Pirvics, Spherical roller

bearing analysis, Journal of Lubrication Technology, vol. 104, no. 1, pp. 99–108, 1982.

Higgins, Lindley R, Maintenance Engineering

Handbook, Fifth Edition, McGraw-Hill, New

York, USA, 1995

Sularso, Dasar perencanaan dan pemilihan elemen

mesin, P.T. Pradnya Paramita, Jakarta, 1978.

Johnson, K.L., Contact Mechanics, 1st ed, Cambridge University Press, 1985.

E. Richard Booser, Tribology Data Hand Book, CRC Press LLC, 1997.

Michael M. Khonsari dan Richard Booser, Applied Tribology Bearing Design and Lubrication, John Wiley and Sons, Inc, 2001.

R.S. Dweyer - Joyce, "The Effects of Lubricant Contamination on Rolling Bearing Performance", University of London PhD Thesis,1993.

R.S. Dweyer - Joce dan Heyme, 1., "The Entrainment of Solid Particles into Rolling Elastohydrodynamic Contacts", Proceeding of 22nd Leeds - Lyon Symposium on Tribology, 1996.

Hamrock, B.J. dan Dowson, D., "Ball bearing Lubrication, The Elastohydrodynamic of Elliptical Contacts", 1st ed, John Wiley and Sons, London, 1981.