HASIL DAN PEMBAHASAN

Karakterisasi Sifat Kimia Bahan baku

Analisis bahan baku dilakukan untuk mengetahui mutu minyak yang digunakan dan untuk mengetahui tingkat kerusakan minyak akibat proses penyimpanan atau pada saat pengolahan. Beberapa parameter yang diamati pada analisa bahan baku adalah kadar air, kadar asam lemak bebas, bilangan peroksida dan bilangan iod.

1. Kadar Air

Kadar air merupakan salah satu parameter mutu minyak sawit yang dapat mempengaruhi kadar asam lemak bebas dalam produk. Kandungan air yang tinggi pada minyak akan mempercepat kerusakan akibat reaksi hidrolisa dalam minyak dan meningkatkan kadar asam lemak bebas didalamnya sehingga dapat mempengaruhi reaksi gliserolisis yang akan dilakukan.

Kadar air bahan baku RBDPO yang digunakan dalam penelitian ini adalah sebesar 0.12%. Dalam SNI tahun 1987 tentang minyak RBDPO disebutkan bahwa persyaratan kadar air yang terkandung dalam RBDPO maksimal adalah sebesar 0,1 %. Hal ini menunjukkan bahwa mutu RBDPO yang digunakan mendekati standar yang disyaratkan.

2. Kadar Asam Lemak Bebas (ALB)

Nilai ALB hasil analisis bahan baku RBDPO pada penelitian ini adalah 0.12%. Berdasarkan standarisasi dalam SNI (1987) mengenai RBDPO, kadar asam lemak bebas dalam minyak maksimal adalah sebesar 0.15%, berarti nilai asam lemak bebas dalam bahan baku masih dapat ditoleransi. Kadar asam lemak bebas merupakan faktor penentu dalam efektifitas reaksi transesterifikasi. Tingginya kadar asam lemak bebas dalam produk akan menurunkan pH. Willis et al. (2002) menyatakan bahwa pH rendah akibat keberadaan asam lemak bebas dapat menurunkan aktivitas lipase.

3. Bilangan Peroksida

Nilai bilangan peroksida pada RBDPO yang digunakan adalah 4.49 Meq/kg. Menurut Willis dan Marangoni (2002), senyawa peroksida dapat mempengaruhi reaksi interesterifikasi karena proses oksidasi yang terjadi dalam substrat akan menghambat dan menurunkan aktivitas enzim lipase. Penghambatan aktivitas enzim lipase akan terjadi pada kadar peroksida diatas 5 Meq/kg.

4. Bilangan iod

Bilangan iod menyatakan tingkat kejenuhan asam-asam lemak penyusun minyak. Semakin banyak senyawa iod yang diserap oleh minyak maka semakin banyak ikatan rangkap atau semakin tidak jenuh lemak/minyak tersebut. Penentuan bilangan iod dalam penelitian ini menggunakan metode Wijs. Penelitian menunjukan bahan baku RBDPO mempunyai bilangan iod sebesar 54.14. Nilai ini telah memenuhi ketentuan yang berlaku karena berdasarkan SNI tahun 1987 minyak RBDPO mempunyai standar bilangan iod sebesar 50 – 55.

Gliserolisis untuk Sintesis MDAG

Penelitian sintesis MDAG dari RBDPO dengan cara gliserolisis menggunakan enzim lipase meliputi beberapa tahap yaitu tahap penentuan kondisi sebagai titik tengah pada rancangan percobaan, kemudian dilakukan penentuan model rancangan untuk memperoleh hasil maksimum dan tahap verifikasi kondisi yang dihasilkan dari model rancangan percobaan. Model rancangan percobaan yang memberikan hasil maksimum pada penelitian tahap awal diperoleh dengan kondisi waktu reaksi selama 23 jam dan suhu 62˚C. Namun pada saat kondisi tersebut diverifikasi terdapat penyimpangan yang cukup besar terhadap model rancangan percobaan.

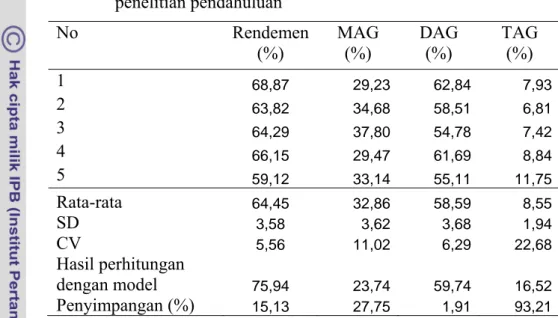

Data-data pada Tabel 7 menunjukkan bahwa hasil verifikasi pada penelitian diatas kurang konsisten dan terjadi penyimpangan yang cukup signifikan terhadap nilai yang diperkirakan oleh model. Hasil verifikasi yang tidak konsisten kemungkinan disebabkan oleh terbatasnya transfer masa pada saat

substrat direaksikan. Untuk mengatasi hal tersebut kemudian model rancangan percobaan dievaluasi kembali dengan dilakukannya percobaan penambahan pelarut heksan kedalam sistem reaksi gliserolisis.

Tabel 7 Nilai rendemen, kadar MAG, DAG dan TAG yang dihasilkan pada kondisi optimum proses gliserolisis penelitian pendahuluan No Rendemen (%) MAG (%) DAG (%) TAG (%) 1 68,87 29,23 62,84 7,93 2 63,82 34,68 58,51 6,81 3 64,29 37,80 54,78 7,42 4 66,15 29,47 61,69 8,84 5 59,12 33,14 55,11 11,75 Rata-rata 64,45 32,86 58,59 8,55 SD 3,58 3,62 3,68 1,94 CV 5,56 11,02 6,29 22,68 Hasil perhitungan dengan model 75,94 23,74 59,74 16,52 Penyimpangan (%) 15,13 27,75 1,91 93,21

Tahapan penelitian untuk menguji penambahan pelarut heksan dilakukan dengan mereaksikan 5 gram campuran substrat yaitu RBDPO dan gliserol dengan perbandingan 1:3 (mol/mol). Penggunaan gliserol berlebih bertujuan agar reaksi terus berjalan ke arah kanan dan komposisi MAG yang terbentuk lebih banyak. Sebelum dimasukkan dalam erlenmeyer gliserol terlebih dahulu dicampur dengan silika gel sampai homogen dengan perbandingan 1:1(w/w) (Rendon et al. 2001). Pencampuran gliserol dengan silika gel ini bertujan untuk mencegah kontak langsung antara gliserol dengan permukaan enzim lipase yang akan dipergunakan. Enzim yang dipergunakan adalah enzim lipase TLIM yang merupakan lipase amobil yang diikat dalam fraksi silika, hal ini menyebabkan enzim bersifat hidrofilik. Jika tidak dicampur silika gel, gliserol bebas yang juga bersifat hidrofilik akan langsung menutupi seluruh permukaan enzim sehingga molekul minyak sulit untuk masuk dan bereaksi dengan enzim, akibatnya reaksi gliserolisis akan terhambat.

Pencampuran gliserol dengan silika gel menyebabkan campuran ini menjadi padat dan pada saat direaksikan dengan RBDPO larutan memiliki

bisa menyebar dengan merata ke seluruh bagian substrat. Untuk mengatasi hal ini maka dilakuan penambahan pelarut heksan untuk menurunkan viskositas campuran substrat dan mempermudah transfer massa sehingga partikel enzim dapat menyebar lebih merata ke seluruh sistem.

Rendon et al. (2001) telah menguji teknik rekayasa pelarut untuk melakukan gliserolisis triolein dengan katalis lipase untuk menghasilkan MAG. Dalam penelitiannya dibandingkan tiga sistem reaksi yaitu gliserol diserap dalam silika gel pada pelarut heksan, gliserol bebas pada heksan dan gliserol bebas pada sistem tanpa pelarut (0,1g enzim, 0,25 mmol triolein dan 0,5 mol gliserol pada suhu 40 oC). Heksan dipilih sebagai pelarut karena kelarutannya yang tinggi pada hampir semua trigliserida dan minyak. Dilaporkan reaksi yang dilakukan dengan penambahan pelarut heksan dengan gliserol yang terserap pada silika gel menunjukkan transformasi yang lebih cepat dibandingkan sistem reaksi yang lainnya, dimana kondisi kesetimbangan dicapai setelah 10 jam. Sebaliknya pada gliserol yang tak diserap mencapai kesetimbangan setelah 48 jam untuk reaksi dengan pelarut dan untuk reaksi tanpa pelarut setelah 72 jam. Rendahnya kecepatan reaksi pada sistem tanpa pelarut diduga disebabkan terbatasnya transfer masa.

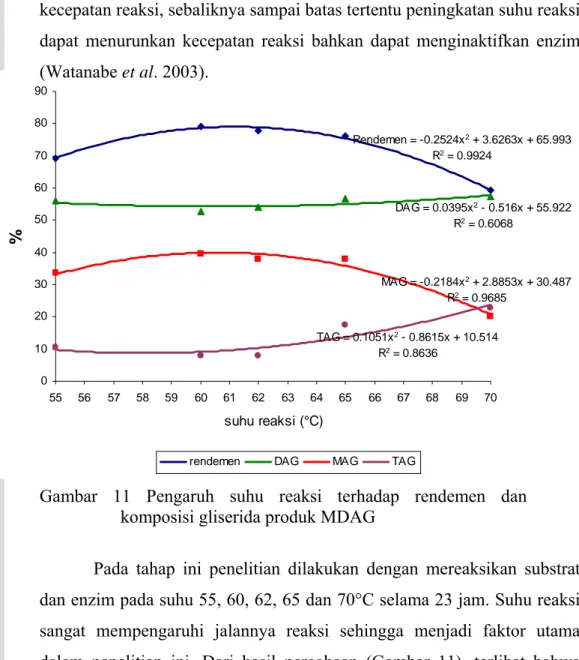

Penelitian tahap ini menguji pengaruh penambahan tiga level volume heksan yang dimasukkan dalam sistem yaitu 0, 5 dan 10 ml. Reaksi berjalan selama 23 jam pada kondisi suhu 62˚C, dan seluruh perlakuan diulang sebanyak tiga ulangan. Hasil penelitian tahap ini dapat dilihat pada Gambar 10, dimana nilai standar deviasi bagi masing-masing parameter yang sangat tinggi terdapat pada perlakuan tanpa penambahan pelarut heksan (0 ml). Gambar 10 menunjukkan bahwa dalam tiga kali ulangan perlakuan tanpa penambahan pelarut, rendemen dan komposisi gliserida yang dihasilkan sangat bervariasi. Hal ini menunjukkan bahwa reaksi yang terjadi dalam masing-masing ulangan tidak seragam akibat terbatasnya transfer massa dan enzim tidak bisa bereaksi sempurna dengan substrat. Pada Gambar 10 juga terlihat bahwa dengan penambahan pelarut heksan 5 ml nilai rendemen dan komposisi gliserida pada perlakuan ini paling seragam, ditunjukkan oleh standar deviasi terkecil.

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 0 5 10 pelarut heksan (ml) % rendemen MAG DAG TAG Gambar 10 menunjukkan bahwa penambahan pelarut heksan 5 ml memberikan rata-rata hasil rendemen yang lebih tinggi daripada penambahan pelarut 10 ml yaitu 73,33%. Pada Gambar 10 terlihat bahwa komposisi MAG tertinggi juga terbentuk pada perlakuan penambahan 5 ml heksan yaitu sebesar 38,77%. Dapat disimpulkan bahwa reaksi berjalan lebih baik dengan kondisi penambahan heksan 5 ml, sehingga kondisi ini dipilih untuk diaplikasikan pada seluruh tahapan percobaan selanjutnya.

Gambar 10 Pengaruh penambahan pelarut heksan terhadap rendemen dan komposisi gliserida produk MDAG

Penentuan Titik Tengah untuk Optimasi Proses Gliserolisis 1. Penentuan Perkiraan Suhu Reaksi Terbaik

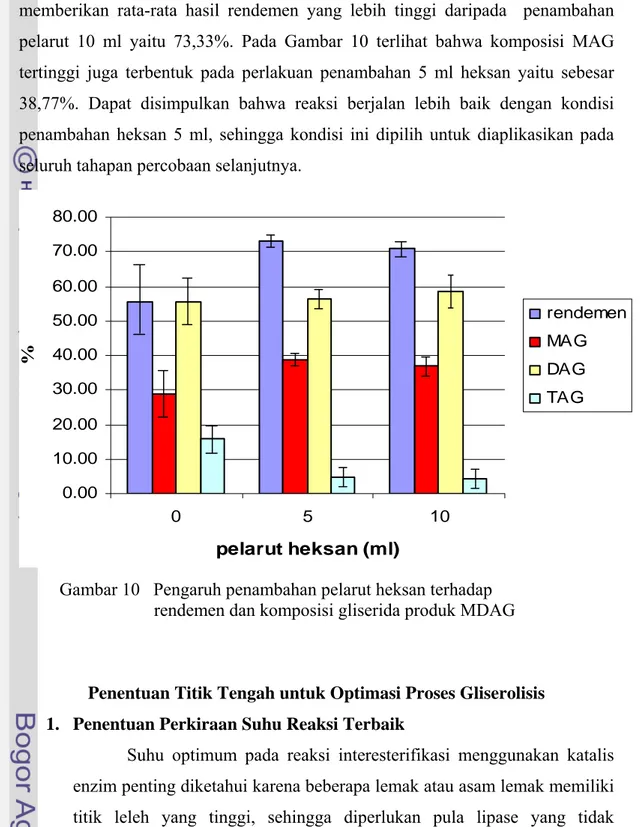

Suhu optimum pada reaksi interesterifikasi menggunakan katalis enzim penting diketahui karena beberapa lemak atau asam lemak memiliki titik leleh yang tinggi, sehingga diperlukan pula lipase yang tidak terdenaturasi pada titik leleh substrat yang diperlukan. Semakin tinggi suhu juga akan menurunkan viskositas campuran sehingga dapat meningkatkan kebutuhan pelarut untuk menambah kelarutan enzim terutama untuk reaksi esterifikasi yang perlu sedikit air (Van Camp et al.

Rendemen = -0.2524x2 + 3.6263x + 65.993 R2 = 0.9924 DAG = 0.0395x2 - 0.516x + 55.922 R2 = 0.6068 MAG = -0.2184x2 + 2.8853x + 30.487 R2 = 0.9685 TAG = 0.1051x2 - 0.8615x + 10.514 R2 = 0.8636 0 10 20 30 40 50 60 70 80 90 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 suhu reaksi (°C) %

rendemen DAG MAG TAG

1998). Peningkatan suhu pada enzim tertentu dapat meningkatkan kecepatan reaksi, sebaliknya sampai batas tertentu peningkatan suhu reaksi dapat menurunkan kecepatan reaksi bahkan dapat menginaktifkan enzim (Watanabe et al. 2003).

Gambar 11 Pengaruh suhu reaksi terhadap rendemen dan komposisi gliserida produk MDAG

Pada tahap ini penelitian dilakukan dengan mereaksikan substrat dan enzim pada suhu 55, 60, 62, 65 dan 70°C selama 23 jam. Suhu reaksi sangat mempengaruhi jalannya reaksi sehingga menjadi faktor utama dalam penelitian ini. Dari hasil percobaan (Gambar 11), terlihat bahwa dengan waktu reaksi yang sama rendemen tertinggi sebesar 79,21% diperoleh dengan kondisi suhu reaksi 60°C.

Hasil analisa komposisi gliserida pada Gambar 11 menunjukkan bahwa setelah reaksi berjalan selama 23 jam, komposisi MAG tertinggi (39.55 %) terbentuk pada suhu 60 ˚C. Pada tahap ini suhu 60˚C dianggap sebagai suhu terbaik dalam reaksi gliserolisis sehingga pada penelitian utama suhu ini akan digunakan sebagai titik tengah rancangan percobaan. Kondisi ini juga akan dipergunakan pada tahap penelitian selanjutnya yaitu tahap penentuan waktu reaksi terbaik.

Rendemen = -0.3714x2 + 7.7636x + 35.769 R2 = 0.9122 TAG = 0.1477x2 - 5.4596x + 53.912 R2 = 0.9365 DAG = 0.0994x2 + 0.1752x + 37.124 R2 = 0.9579 MAG = -0.2471x2 + 5.2843x + 8.9634 R2 = 0.8496 0 10 20 30 40 50 60 70 80 90 2 4 6 8 10 12 14 16 18 20 22 24

waktu reaksi (jam)

%

rendemen TAG DAG MAG

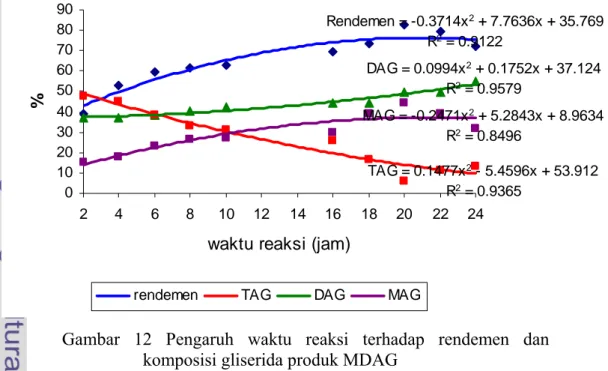

2. Penentuan Perkiraan Waktu Reaksi Terbaik

Waktu reaksi atau batas lamanya reaksi berjalan merupakan faktor yang cukup penting dalam sintesis MDAG karena berhubungan langsung dengan reaksi gliserolisis yang bersifat bolak-balik (reversible). Tahap penelitian ini mengevaluasi waktu reaksi terbaik pada reaksi gliserolisis untuk menghasilkan rendemen dan komposisi MAG yang tertinggi. Penelitian ini dilakukan dengan mereaksikan minyak, gliserol, serta katalis enzim lipase pada suhu 60˚C (suhu terbaik dari tahapan penelitian sebelumnya) selama 2, 4, 6 ,10, 16, 20, 22, dan 24 jam. Seluruh percobaan diulang sebanyak dua kali.

Grafik hubungan lamanya waktu reaksi dengan rendemen dan komposisi gliserida pada produk MDAG dapat dilihat pada Gambar 12, dimana nilai rendemen dan MAG tertinggi diperoleh pada waktu reaksi 20 jam masing-masing sebesar 82,49 % dan 44,08%. Kemungkinan kondisi ini sudah mendekati titik kesetimbangan terjadinya reaksi, dimana seluruh trigliserida sudah habis bereaksi dengan gliserol menghasilkan produk MDAG. Hal ini diperkuat oleh hasil analisis kadar TAG dimana komposisi TAG yang paling sedikit terdapat dalam produk dengan perlakuan waktu reaksi 20 jam, yaitu sebesar 5,99% (Gambar 12).

Gambar 12 Pengaruh waktu reaksi terhadap rendemen dan komposisi gliserida produk MDAG

Produk MDAG yang dianggap terbaik adalah produk dengan rendemen tertinggi, komposisi MAG tertinggi, dan komposisi TAG terendah. Dari hasil ini diputuskan bahwa titik tengah yang akan dipergunakan pada racangan CCD dalam penelitian utama adalah waktu reaksi 20 jam.

Optimasi Reaksi Gliserolisis untuk Sintesis MDAG

Optimasi reaksi gliserolisis dilakukan dengan mengikuti rancangan central composite design (CCD) dari response surface methodology (RSM) dengan titik tengah yang diperoleh dari percobaan penentuan suhu dan waktu reaksi terbaik yaitu suhu 60˚C dan waktu reaksi selama 20 jam. Seluruh perlakuan terdiri dari 13 unit percobaan dimana setiap kondisi proses mengikuti rancangan percobaan yang telah ditentukan dalam metodologi penelitian.

Response Surface Methodology (RSM) adalah sekumpulan teknik matematik dan statistik yang digunakan untuk membentuk model dan menganalisis masalah dalam suatu respon yang dipengaruhi oleh beberapa variabel yang bertujuan untuk meengoptimalisasi respon tersebut. Rancangan percobaan ini biasanya digunakan guna mengetahui hubungan antara variabel respon dan faktor percobaan. Berdasarkan persamaan dari hubungan tersebut dapat diperoleh nilai faktor percobaan yang akan menghasilkan nilai variabel respon yang dikehendaki (Gasperz 1995).

Central Composite Design (CCD) merupakan rancangan dari RSM yang memberikan model persamaan multiple regression yang dapat menunjukan pengaruh waktu reaksi dan suhu reaksi terhadap setiap parameter yang diujikan (Rendemen, Komposisi MAG, DAG dan TAG). Berdasarkan hasil penelitian pendahuluan titik tengah yang akan digunakan dalam penelitian utama yaitu suhu reaksi adalah 60 oC dan waktu reaksi selama 20 jam. Dari titik tengah tersebut akan dihitung sebaran kondisi berdasarkan rancangan percobaan RSM. Kondisi yang diharapkan adalah kondisi yang menghasilkan Rendemen maksimum, MAG maksimum, dan TAG minimum.

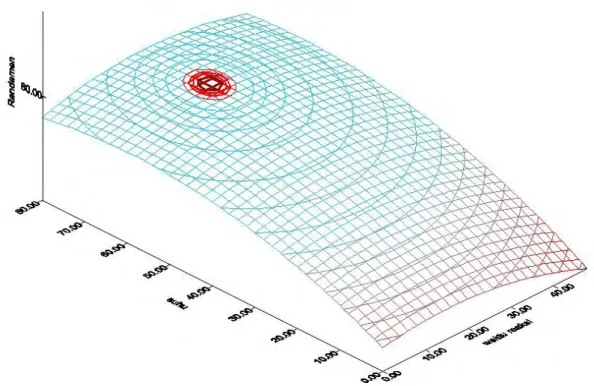

1. Hasil Optimasi Rendemen

Visualisasi permukaan respon dari data nilai rendemen produk MDAG yang dihasilkan dari tiga belas kondisi proses gliserolisis dapat dilihat pada Gambar 13, yang menunjukkan bahwa hasil optimasi terhadap rendemen produk meningkat dengan semakin bertambahnya waktu dan suhu reaksi. Hal ini menyatakan bahwa kombinasi kedua variabel ini berpengaruh dalam meningkatkan nilai rendemen. Persamaan RSM dari proses gliserolisis RBDPO untuk rendemen adalah :

Rendemen = -952,52 + 10,94 X1 + 28,80 X2 – 0,36 X12 + 0,08 X1X2 – 0,24 X22

dimana, X1 adalah waktu dan X2 adalah suhu reaksi gliserolisis.

Pada uji signifikansi model, persamaan ini memiliki nilai p (Prob>F) = 0,0033 untuk model persamaan regresi. Karena nilai p <α 1% (0.01) maka model persamaan ini signifikan dan telah sesuai dengan data. Nilai R2 dari persamaan RSM untuk rendemen cukup besar yaitu 0,8863, hal ini menunjukkan variabilitas data dapat dijelaskan oleh model, sehingga model persamaan ini dapat digunakan sebagai model untuk menentukan optimasi rendemen produk MDAG. Hasil analisa statistik untuk data rendemen dapat dilihat pada lampiran 7.

Berdasarkan analisa kanonik (canonical analysis) untuk menentukan kondisi optimum respon yaitu nilai rendemen, diperoleh nilai kritis untuk waktu reaksi adalah 22,3 jam (22 jam 18 menit) dan suhu 63°C. Pada titik kritis ini diperkirakan nilai rendemen yang akan diperoleh adalah sebesar 86,64%. Bentuk kontur yang memusat mengindikasikan bahwa titik stasioner merupakan respon maksimum dan minimum. Hasil analisa kanonikal menyatakan bahwa pada model ini titik stasionernya adalah maksimum.

Pada Gambar 13 dapat dilihat pengaruh suhu terhadap rendemen, dimana semakin tinggi suhu jumlah rendemen semakin meningkat sampai pada suatu titik dan jika suhu terus dinaikkan maka jumlah rendemen akan mengalami penurunan. Suhu yang terlalu rendah menyebabkan kerja enzim tidak optimum sehingga produk yang dihasilkan hanya sedikit.

Suhu yang terlalu tinggi akan membuat enzim terdenaturasi sehingga reaksi akan berjalan lambat. Hal ini sesuai dengan pendapat Xu et al. (2002), bahwa suhu reaksi sangat mempengaruhi derajat reaksi yang menggunakan enzim TLIM sebagai katalis. Pada reaksi batch, derajat reaksi baru akan stabil jika suhunya diatas 55˚C, dan suhu optimum untuk enzim TLIM berkisar antara 60-70˚C. Peningkatan suhu pada enzim tertentu dapat meningkatkan kecepatan reaksi, sebaliknya sampai batas tertentu peningkatan suhu reaksi dapat menurunkan kecepatan reaksi bahkan dapat menginaktifkan enzim (Watanabe et al. 2003).

Gambar 13 Pengaruh suhu dan waktu reaksi terhadap rendemen hasil sintesis pada proses gliserolisis

Gambar 13 juga memperlihatkan pengaruh suhu terhadap rendemen produk MDAG lebih besar dibandingkan pengaruh waktu reaksi. Hal ini terlihat dari gambar kurva respon permukaan terhadap rendemen dimana respon kenaikan suhu terlihat lebih curam dibandingkan respon kenaikan waktu reaksi sehingga menunjukkan bahwa nilai rendemen lebih responsif terhadap perubahan suhu daripada waktu reaksi. Perubahan nilai rendemen lebih besar dengan berubahnya tingkatan suhu pada reaksi gliserolisis dengan waktu reaksi yang sama, sedangkan nilai

pada kondisi suhu yang sama. Dengan demikian untuk menetapkan kondisi proses gliserolisis penentuan kondisi suhu sangat penting diperhatikan dalam rangka memaksimalkan perolehan rendemen produk MDAG.

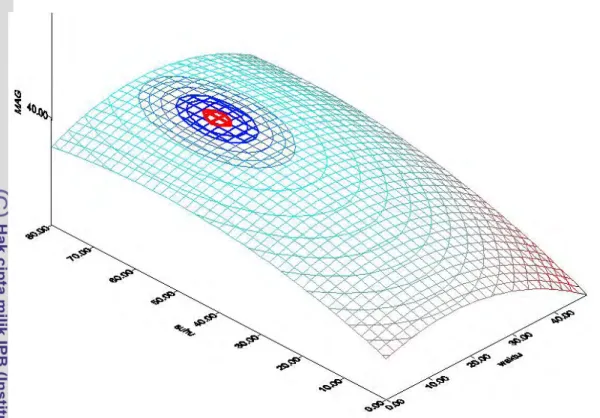

2. Hasil Optimasi komposisi MAG

Komposisi MAG dalam produk merupakan salah satu variabel respon yang dijadikan parameter penting dalam menentukan kulitas MDAG. Pada kondisi optimum diharapkan komposisi MAG yang dihasilkan sangat tinggi. Visualisasi permukaan respon dari data komposisi MAG dalam produk yang dihasilkan dari kondisi-kondisi optimasi proses gliserolisis dapat dilihat pada Gambar 14, dimana hasil optimasi terhadap komposisi MAG menunjukkan adanya peningkatan dengan semakin bertambahnya waktu dan suhu reaksi. Hal ini menunjukkan bahwa kombinasi kedua variabel ini berpengaruh dalam meningkatkan nilai komposisi MAG. Persamaan RSM dari proses gliserolisis RBDPO untuk komposisi MAG adalah :

MAG = -1035,07+25,69 X1+ 26,92 X2 –0,83 X12 + 0,12 X1X2 – 0,24 X22 dimana X1 adalah waktu dan X2 adalah suhu reaksi gliserolisis. Pada uji signifikansi model, model kuadratik memiliki nilai p paling kecil yaitu (Prob>F) = 0,0057 maka model yang tepat untuk data-data ini adalah model kuadratik karena berbeda nyata secara signifikan pada nilai α 1% (0,01). Nilai R2 dari persamaan RSM untuk komposisi MAG cukup besar yaitu 0,7775, hal ini menunjukkan variabilitas data dapat dijelaskan oleh model, sehingga model persamaan ini dapat digunakan sebagai model untuk menentukan optimasi komposisi MAG dalam produk MDAG. Hasil analisa statistik untuk data MAG dapat dilihat pada Lampiran 7.

Gambar 14 Pengaruh suhu dan waktu reaksi terhadap kadar MAG hasil sintesis pada proses gliserolisis

Berdasarkan analisa kanonik (canonical analysis) untuk menentukan kondisi optimum respon yaitu komposisi MAG, diperoleh nilai kritis untuk waktu reaksi adalah 19,86 jam dan suhu 60,3°C. Pada titik kritis ini diperkirakan nilai MAG yang akan diperoleh adalah sebesar 42,91%. Bentuk kontur yang memusat mengindikasikan bahwa titik stasioner merupakan respon maksimum dan minimum. Hasil analisa kanonikal menyatakan bahwa pada model ini titik stasionernya adalah maksimum.

Pada Gambar 14 dapat dilihat pengaruh suhu terhadap komposisi MAG, dimana semakin tinggi suhu jumlah MAG semakin meningkat sampai pada suatu titik dan jika suhu terus dinaikkan maka jumlah MAG akan mengalami penurunan. Gambar 14 juga memperlihatkan pengaruh suhu terhadap komposisi MAG lebih besar dibandingkan pengaruh waktu reaksi. Hal ini terlihat dari gambar kurva respon permukaan dimana respon kenaikan suhu terlihat lebih curam dibandingkan respon kenaikan waktu reaksi. Nilai MAG lebih responsif terhadap perubahan suhu daripada waktu reaksi. Perubahan nilai MAG lebih besar dengan berubahnya

tingkatan suhu pada reaksi gliserolisis dengan waktu reaksi yang sama, sedangkan nilai MAG relatif tidak banyak berubah dengan berubahnya lama proses pada kondisi suhu yang sama. Dengan demikian untuk menetapkan kondisi proses gliserolisis penentuan kondisi suhu sangat penting diperhatikan dalam rangka memaksimalkan perolehan MAG dalam produk MDAG.

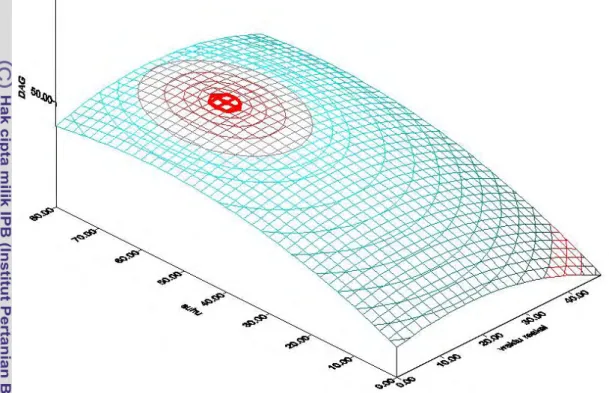

3. Hasil Optimasi komposisi DAG

Visualisasi permukaan respon dari data komposisi DAG dalam produk yang dihasilkan dari tiga belas kondisi proses gliserolisis dapat dilihat pada Gambar 15, dimana hasil optimasi terhadap komposisi DAG menunjukkan adanya peningkatan dengan semakin bertambahnya waktu dan suhu reaksi. Hal ini menunjukkan bahwa kombinasi kedua variabel ini berpengaruh dalam meningkatkan nilai komposisi DAG. Persamaan RSM dari proses gliserolisis RBDPO untuk komposisi DAG adalah :

DAG = -963,03 + 15,54 X1 + 28,02 X2 – 0,50 X12 + 0,07 X1 X2 - 0,24 X22 dimana, X1 adalah waktu dan X2 adalah suhu reaksi gliserolisis Pada uji signifikansi model, persamaan ini memiliki nilai p (Prob>F) = 0,0085 untuk model persamaan regresi, karena nilai p <α 1% (0,01) maka model persamaan ini signifikan dan telah sesuai dengan data. Nilai R2 dari persamaan RSM untuk komposisi DAG cukup besar yaitu 0,8489, hal ini menunjukkan variabilitas data dapat dijelaskan oleh model, sehingga model persamaan ini dapat digunakan sebagai model untuk menentukan optimasi kadar DAG dalam produk MDAG. Hasil analisa statistik untuk data komposisi DAG dapat dilihat pada Lampiran 7.

Berdasarkan analisa kanonik (canonical analysis) untuk menentukan kondisi optimum respon yaitu nilai DAG, diperoleh nilai kritis untuk waktu reaksi adalah 19,82 jam dan suhu 60,15°C. Pada titik kritis ini diperkirakan nilai DAG yang akan diperoleh adalah sebesar 53,01%. Bentuk kontur yang memusat mengindikasikan bahwa titik stasioner merupakan respon maksimum dan minimum. Hasil analisa

kanonikal menyatakan bahwa pada model ini titik stasionernya adalah maksimum.

Gambar 15 Pengaruh suhu dan waktu reaksi terhadap kadar DAG hasil sintesis pada proses gliserolisis

Pada Gambar 15 dapat dilihat pengaruh suhu terhadap DAG, dimana semakin tinggi suhu jumlah DAG semakin meningkat sampai pada suatu titik tertentu dan jika suhu terus dinaikkan maka jumlah DAG akan mengalami penurunan. Gambar 15 juga memperlihatkan bahwa pengaruh suhu terhadap kadar DAG dalam produk MDAG lebih besar dibandingkan pengaruh waktu reaksi. Hal ini terlihat dari gambar kurva respon permukaan dimana respon kenaikan suhu terlihat lebih curam dibandingkan respon kenaikan waktu reaksi. Nilai DAG lebih responsif terhadap perubahan suhu daripada waktu reaksi. Perubahan nilai DAG lebih besar dengan berubahnya tingkatan suhu pada reaksi gliserolisis dengan waktu reaksi yang sama, sedangkan nilai DAG relatif tidak banyak berubah dengan berubahnya lama proses pada kondisi suhu yang sama. Dengan demikian untuk menetapkan kondisi proses gliserolisis penentuan

kondisi suhu sangat penting diperhatikan dalam rangka memaksimalkan perolehan DAG dalam produk MDAG.

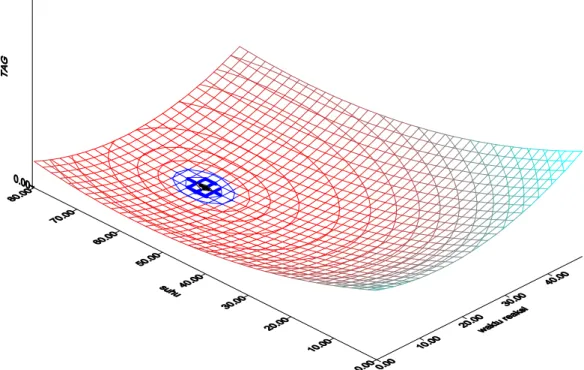

4. Hasil Optimasi komposisi TAG

Berbeda dengan hasil uji RSM ketiga proses di atas, hasil uji RSM untuk fraksi TAG ini berkecenderungan memiliki nilai minimum. Reaksi gliserolisis akan mengubah TAG dalam minyak menjadi MAG dan DAG. Hsil yang diharapkan dalam percobaan ini adalah terbentuknya MAG dengan komposisi tinggi dan TAG dengan komposisi sangat rendah. Dengan bertambahnya jumlah MAG dan DAG yang terbentuk maka komposisi TAG yang ada akan semakin berkurang. Faktor suhu dan waktu reaksi akan berpengaruh dalam mengurangi kadar TAG dalam minyak setelah reaksi gliserolisis berjalan.

Visualisasi permukaan respon dari data komposisi TAG dalam produk yang dihasilkan dari optimasi proses gliserolisis dapat dilihat pada Gambar 16, dimana optimasi terhadap komposisi TAG menunjukkan adanya penurunan dengan semakin bertambahnya waktu dan suhu reaksi. Hal ini menunjukkan bahwa kombinasi kedua variabel ini berpengaruh dalam menurunkan nilai komposisi TAG. Persamaan RSM dari proses gliserolisis RBDPO untuk komposisi TAG adalah :

TAG = 2060,53 – 41,23X1 – 54,94X2 + 1,32 X12 - 0,19 X1X2 + 0,49 X22 dimana, X1 adalah waktu dan X2 adalah suhu reaksi gliserolisis Pada uji signifikansi model, model kuadratik memiliki nilai p paling kecil yaitu (Prob>F) = 0,0021 maka model yang tepat untuk data-data ini adalah model kuadratik karena berbeda nyata secara signifikan pada nilai α 1% (0,01). Nilai R2 dari persamaan RSM untuk komposisi TAG cukup besar yaitu 0,8325, hal ini menunjukkan variabilitas data dapat dijelaskan oleh model, sehingga model persamaan ini dapat digunakan sebagai model untuk menentukan optimasi komposisi TAG dalam produk MDAG. Hasil analisa statistik untuk data komposisi TAG dapat dilihat pada Lampiran 7.

Berdasarkan analisa kanonik (canonical analysis) untuk menentukan kondisi optimum respon yaitu komposisi MAG, diperoleh nilai kritis untuk waktu reaksi adalah 19,84 jam dan suhu 60,22°C. Pada titik kritis ini diperkirakan nilai MAG yang akan diperoleh adalah sebesar 4,07%. Bentuk kontur yang memusat mengindikasikan bahwa titik stasioner merupakan respon maksimum dan minimum. Hasil analisa kanonikal menyatakan bahwa pada model ini titik stasionernya adalah minimum.

Gambar 16 Pengaruh suhu dan waktu reaksi terhadap kadar TAG hasil sintesis pada proses gliserolisis

Pada Gambar 16 dapat dilihat pengaruh suhu terhadap komposisi TAG, dimana semakin tinggi suhu jumlah TAG semakin menurun sampai pada suatu titik dan jika suhu terus dinaikkan maka jumlah TAG akan mengalami peningkatan. Pengaruh suhu terhadap komposisi TAG lebih besar dibandingkan pengaruh waktu reaksi (Gambar 16). Hal ini terlihat dari gambar kurva respon permukaan dimana respon kenaikan suhu terlihat lebih curam dibandingkan respon kenaikan waktu reaksi. Nilai TAG lebih responsif terhadap perubahan suhu daripada waktu reaksi.

Perubahan nilai TAG lebih besar dengan berubahnya tingkatan suhu pada reaksi gliserolisis dengan waktu reaksi yang sama, sedangkan nilai TAG relatif tidak banyak berubah dengan berubahnya lama proses pada kondisi suhu yang sama. Dengan demikian untuk menetapkan kondisi proses gliserolisis penentuan kondisi suhu sangat penting diperhatikan dalam rangka meminimalkan kadar TAG dalam produk MDAG.

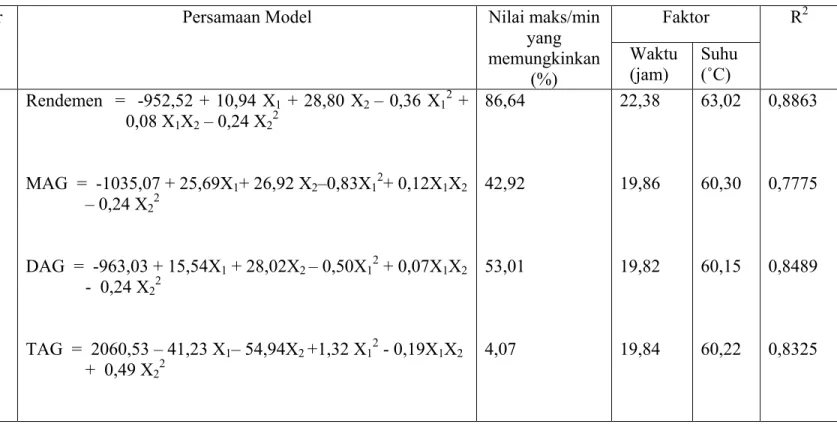

Hasil analisa RSM kemudian ditabulasi dalam Tabel 8 dimana perkiraan kondisi optimum proses gliserolisis untuk masing-masing parameter telah diketahui. Kondisi-kondisi optimum proses ini kemudian diverifikasi untuk melihat konsistensi proses terhadap produk yang dihasilkan. Kondisi optimum yang digunakan pada tahap verifikasi adalah kondisi yang menghasilkan rendemen tertinggi dan komposisi MAG tertinggi. Pemilihan kondisi ini didasari oleh tujuan utama penelitian yaitu menghasilkan produk MDAG dengan komposisi MAG dan DAG tinggi serta komposisi TAG rendah.

. Apabila dilakukan pemurnian produk dengan cara memisahkannya menjadi komponen MAG dan DAG, komponen MAG memiliki nilai ekonomis yang lebih tinggi. Kondisi optimum dari penelitian sintesis MDAG dengan cara gliserolisis ini adalah kondisi yang dapat menghasilkan komposisi MAG tertinggi yaitu waktu reaksi selama 19,86 jam dan suhu 60,3˚C. Kondisi ini kemudian diverifikasi untuk mengetahui apakah model persamaan dari hasil optimasi diatas dapat digunakan dengan konsistensi yang baik.

Tabel 8 Hasil analisa RSM untuk optimasi proses gliserolisis

Faktor

Parameter Persamaan Model Nilai maks/min

yang memungkinkan (%) Waktu (jam) Suhu (˚C) R2 Rendemen MAG DAG TAG Rendemen = -952,52 + 10,94 X1 + 28,80 X2 – 0,36 X12 + 0,08 X1X2 – 0,24 X22 MAG = -1035,07 + 25,69X1+ 26,92 X2–0,83X12+ 0,12X1X2 – 0,24 X22 DAG = -963,03 + 15,54X1 + 28,02X2 – 0,50X12 + 0,07X1X2 - 0,24 X22 TAG = 2060,53 – 41,23 X1– 54,94X2 +1,32 X12 - 0,19X1X2 + 0,49 X22 86,64 42,92 53,01 4,07 22,38 19,86 19,82 19,84 63,02 60,30 60,15 60,22 0,8863 0,7775 0,8489 0,8325

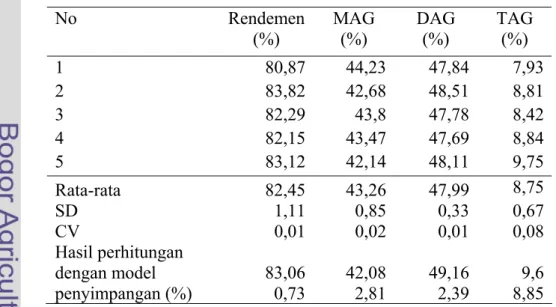

Verifikasi Proses Gliserolisis pada Kondisi Optimum

Verifikasi kondisi optimum proses gliserolisis dilakukan sebanyak lima kali ulangan terhadap kondisi optimum untuk menghasilkan MDAG dengan komposisi MAG tinggi. Verfikasi ini dilakukan pada kondisi waktu reaksi selama 19,86 jam (19 jam 52 menit) dan suhu 60,3 oC. Nilai rendemen, kadar MAG, DAG dan TAG produk hasil sintesis pada verifikasi kondisi untuk mendapatkan kadar MAG tinggi dapat dilhat pada Tabel 9. Keseluruhan hasil ini akan diuji konsistensinya berdasarkan nilai coefficient of variation (CV). Armore (1973) menyatakan bahwa nilai CV menunjukkan tingkat variabilitas data berdasarkan banyak sampel yang dihitung. Suatu kondisi dinyatakan konsisiten jika nilai CV kurang dari 15% (0,15).

Nilai CV = Standar deviasi x 100% Rata-rata

Hasil perhitungan rendemen dan analisa komposisi produk pada Tabel 9 menunjukkan bahwa nilai rendemen, komposisi MAG, DAG dan TAG hasil verifikasi tidak terlalu jauh berbeda dengan nilai yang diperkirakan oleh model. Perbandingan nilai rata-rata masing-masing parameter dengan nilai dari hasil perhitungan model dapat dilihat pada Tabel 9.

Tabel 9. Nilai rendemen, kadar MAG, DAG dan TAG yang dihasilkan pada kondisi optimum proses gliserolisis untuk menghasilkan kadar MAG tinggi

No Rendemen (%) MAG (%) DAG (%) TAG (%) 1 80,87 44,23 47,84 7,93 2 83,82 42,68 48,51 8,81 3 82,29 43,8 47,78 8,42 4 82,15 43,47 47,69 8,84 5 83,12 42,14 48,11 9,75 Rata-rata 82,45 43,26 47,99 8,75 SD 1,11 0,85 0,33 0,67 CV 0,01 0,02 0,01 0,08 Hasil perhitungan dengan model 83,06 42,08 49,16 9,6 penyimpangan (%) 0,73 2,81 2,39 8,85

Pada Tabel 9 terlihat bahwa hasil perhitungan menunjukkan nilai CV untuk masing-masing parameter cukup rendah yaitu 0,02, 0,05, 0,05 dan 0,09 untuk rendemen, kadar MAG, DAG dan TAG. Konsistensi pada uji verifikasi dievaluasi berdasarkan nilai koefisien variasi (CV), yang diperoleh dari pembagian antara nilai standar deviasi dengan rata-rata parameter yang diuji. Nilai CV menunjukkan tingkat variabilitas data berdasarkan banyaknya sampel yang dihitung. Konsistensi data ditunjukkan oleh nilai CV yang lebih kecil dari 15% dan semakin kecil nilai CV maka tingkat ketelitiannya semakin tinggi (Armore 1973). Hasil perhitungan pada Tabel 9 menunjukkan nilai CV pada seluruh parameter lebih kecil dari 15%, berarti pada masing-masing parameter kondisi optimasi ini sudah konsisten.

Tabel 9 juga menunjukkan bahwa data hasil verifikasi sudah mendekati nilai yang diperkirakan oleh model pada parameter rendemen, MAG dan DAG. Nilai rata-rata hasil verifikasi untuk kadar TAG agak jauh berbeda dengan nilai yang diperkirakan oleh model, tetapi perbedaan ini masih dapat diterima karena nilai CV dari parameter ini 0,08 (<15%).

Karakterisasi Produk MDAG

Karakterisasi produk dilakukan untuk mengetahui beberapa sifat fisik dan kimia dari produk MDAG yang dihasilkan dari hasil sintesis RBDPO dengan proses gliserolisis. MDAG yang digunakan untuk uji karakterisasi ini adalah MDAG yang dihasilkan dengan menggunakan kondisi optimum proses untuk memperoleh MAG tinggi. Karakterisasi produk meliputi komposisi, kadar asam lemak bebas, bilangan iod, titik leleh dan nilai HLB.

Gambar 17 Produk MDAG hasil sintesis pada kondisi optimum proses gliserolisis

Tabel 10 Karakterisasi produk dilakukan pada hasil optimasi dari penelitian utama dibandingkan dengan MDAG komersial.

Karakterisasi Bahan baku

RBDPO MDAG verifikasi MDAG referensi Kadar MAG (%) DAG (%) TAG (%) Kadar ALB (%) Bilangan iod Nilai HLB Melting Point (oC) 0 0 100 0,12 54,14 -28,5 - 32 43,26 47,98 8,75 0,15 46,82 9,15 49,0 -51,5 100 0 0 0,44 40,34 4,32 60 - 64,5 a. Komposisi produk

Thin Layer Chromatography / Kromatografi Lapis Tipis (KLT) merupakan salah satu teknik kromatografi sederhana yang dapat memisahkan campuran minyak dan lemak yang memiliki perbedaan polaritas dalam sekali elusi. TLC mempunyai beberapa keunggulan dalam kemudahan pengoperasian, sensitivitas, kecepatan, dan kemampuan untuk mendeteksi semua komponen organik (Zaelani 2007).

Campuran pelarut yang digunakan untuk mengelusi hasil kristalisasi M-DAG adalah petroleum eter, dietil eter, dan asam asetat glasial dengan perbandingan 70:30:0,2 (v/v/v). Campuran ini merupakan modifikasi dari Gunstone et al. (1994) yang menggunakan campuran pelarut yang sama namun dengan rasio 70:30:1 (v/v/v) (petroleum eter:dietil eter:asam asetat glasial) Dengan menggunakan campuran pelarut tersebut, masing-masing fraksi dapat dipisahkan berdasarkan derajat polaritasnya. Fraksi yang bersifat lebih nonpolar akan terelusi terlebih dahulu, sedangkan fraksi yang bersifat lebih polar akan tertahan lebih lama oleh adsorben. Triasilgliserol adalah fraksi yang bersifat lebih nonpolar dibandingkan fraksi lainnya (DAG, dan MAG) sehingga

triasilgliserol akan terelusi pada bagian atas lempeng TLC. Hasil elusi produk MDAG pada lempeng TLC dapat dilihat pada Lampiran 9.

Kandungan MAG dalam emulsifier MDAG komersial dapat bervariasi, yaitu 40%, 50%, dan 90% tergantung proses produksinya (O’Brien 1998). Emulsifier dengan komposisi MAG tinggi lebih ideal karena Monogliserida dapat larut dengan sempurna dalam lemak dan minyak dan terdispersi dalam air pada kondisi tertentu (Gunstone et al. 1994). Pada Tabel 10 terlihat bahwa MDAG hasil sintesis pada penelitan ini termasuk pada klasifikasi MDAG dengan komposisi MAG 40% sedangkan produk MDAG referensi termasuk pada klasifikasi MDAG dengan komposisi MAG 90%.

Analisa komposisi produk menggunakan metode TLC memiliki kelemahan diantaranya hasil perhitungan komposisi yang relatif kasar dibandingkan metode lain misalnya gas chromatograpy (GC). Pada MDAG referensi komposisi MAG mencapai 100% padahal seharusnya suatu campuran MDAG tidak hanya terdiri dari komponen MAG tetapi ada juga komponen DAG dan TAG. Hal ini disebabkan oleh akurasi yang masih kurang dari metode TLC, sehingga senyawa yang terdeteksi hanya senyawa MAG saja, sedangkan senyawa lainnya tidak terlalu terlihat pada permukaan plate.

b. Kadar Asam lemak bebas

Suatu produk emulsifier diharapkan memiliki kadar ALB yang kecil. Hal ini berhubungan dengan kualitas produk. Kadar asam lemak bebas yang terkandung dalam suatu produk emulsifier harus diminimalisasi dikarenakan dapat mempengaruhi sifat sensori dari produk tersebut. Kadar asam lemak bebas yang tinggi menyebabkan produk bersifat sangat mudah rusak dan memungkinkan timbulnya bau yang tidak disukai (off odor). Selain itu, tingginya asam lemak bebas dapat mempengaruhi daya emulsifikasi. Secara visual, emulsifier yang banyak mengandung asam lemak bebas akan berminyak, lengket, kurang menarik dan berwarna agak gelap (Mulyana 2007). Oleh karena itu, produk

emulsifier diharapkan memiliki kadar ALB yang serendah mungkin karena kadar ALB tinggi dapat mengurangi kualitas produk dan mengurangi penerimaan produk di tingkat konsumen.

Berdasarkan hasil pengujian didapatkan kadar ALB yang terkandung dalam bahan baku sebesar 0,13% dan produk MDAG hasil sitesis sebesar 0,11% (Tabel 10). Nilai ini jauh lebih kecil jika dibandingkan dengan nilai ALB yang dimiliki oleh MDAG referensi yaitu sebesar 0,44%.

Kadar ALB pada produk MDAG hasil sintesis adalah sebesar 0,11%. Hal ini menunjukkan bahwa produk MDAG hasil sintesis memenuhi kriteria untuk digunakan sebagai bahan tambahan makanan karena kandungan asam lemak bebas pada produk pangan maksimal adalah sebesar 0,2%. Kadar asam lemak bebas yang tinggi pada produk akan mempermudah pembentukan senyawa peroksida, aldehida, keton dan polimer. Oksidasi berantai menyebabkan penguraian konstituen flavor dan aroma. Pembentukan senyawa seperti peroksida, aldehida dan keton mengakibatkan bau tengik, pencoklatan minyak dan dapat menimbulkan keracunan (Ketaren 2005).

c. Bilangan iod

Bilangan iod didefinisikan sebagai jumlah gram iod yang diserap oleh 100 gram lipid. Nilai yang didapat menunjukan derajat ketidakjenuhan lipid. Gliserida tak jenuh lemak atau minyak mempunyai kemampuan mengabsorbsi sejumlah Iod, khususnya apabila dibantu dengan suatu carrier seperti iodin klorida atau iodin bromida, membentuk suatu senyawa yang jenuh. Jumlah iod yang diabsorbsi menunjukan derajat ketidakjenuhan lemak/minyak, semakin banyak iod yang diserap maka semakin banyak ikatan rangkap atau semakin tidak jenuh lemak/minyak tersebut. Pada Tabel 10 terlihat bahwa nilai bilangan iod pada bahan baku masih sangat tinggi sedangkan nilai bilangan iod pada produk MDAG hasil sintesis lebih rendah. Hal ini menunjukkan bahwa reaksi gliserolisis telah mengubah karakter fisik pada minyak.

Emulsifier MDAG dapat berupa ester yang padat dan mempunyai titik leleh tinggi, ester yang berbentuk cair pada suhu ruang, maupun ester berbentuk plastis yang bersifat antara bentuk padat dan cair (O’Brien 1998). Ketiga jenis emulsifier tersebut sangat dipengaruhi oleh jenis asam lemak penyusunnya. Semakin banyak banyak asam lemak yang yang mengandung ikatan rangkap dan semakin tidak jenuhnya asam lemak penyusunnya, maka bentuk emulsifier akan semakin lunak. Tabel 10 menunjukkan bahwa produk MDAG hasil penelitian memiliki nilai bilangan iod lebih tinggi daripada MDAG referensi berarti tekstur dari produk hasil penelitian lebih lunak daripada MDAG referensi.

Tabel 11 Kegunaan MDAG berdasarkan bentuk fisik dan nilai bilangan iod

Bentuk Emulsifier Kegunaan Produk Pangan

Keras Bilangan iod > 5 Menjaga kelembaban Pelembut crumb Pengembang volume Meningkatkan keempukan Memperbaiki tekstur Aerasi adonan Memperbaiki palatabilitas Mengurangi kelengkatan Antilengket Stabilisasi minyak Rehidrasi Emulsi kuat Stabilitas pembekuan

Semua produk bakeri Semua produk bakeri Semua produk bakeri Semua produk bakeri Kue

Kue Roti

Permen dan permen karet

Pasta

Mentega kacang Kentang goreng

Margarin dan produk beku

Plastis

Bilangan iod 60-80

Perantara antara bentuk keras dan lunak Semua produk Lunak Bilangan iod 90 atau lebih Aerasi Absorpsi air Perbaikan tekstur Emulsi lemah

Pelapis dan pengisi es Pelapis dan pengisi es Saus

Margarin Sumber : O’Brien (1998).

. Trigliserida yang telah diubah menjadi MDAG akan mengalami perubahan pada karakteristik fisiknya. Berdasarkan bentuk fisiknya, MDAG dikelompokkan menjadi tiga grup yaitu keras, plastis dan lunak. Bentuk fisik ini ditentukan oleh jenis asam lemak yang menyusunnya.

Tabel 11 menunjukkan hubungan nilai iodin dengan bentuk fisik dan kegunaan MDAG.

Produk MDAG hasil sintesis penelitian mempunyai bilangan iod sebesar 46,81 (Tabel 9). Berdasarkan ketentuan dalam Tabel 11, emulsifier MDAG produk ini termasuk dalam jenis emulsifier yang mempunyai bentuk keras sehingga cocok digunakan untuk semua produk bakeri, permen, pasta, peanut butter, margarin dan produk makanan beku. Hal yang sama juga dimiliki oleh emulsifier referensi, karena MDAG standar ini memiliki nilai bilangan iod sebesar 40,34.

d. Nilai HLB

Nilai HLB suatu emulsifier adalah angka yang menunjukkan ukuran keseimbangan dan regangan gugus hidrofilik (menyukai air atau polar) dan gugus lipofilik (menyukai minyak atau non polar), yang merupakan sistem dua fase yang diemulsikan. HLB berdasarkan pada persentase relatif dari hidrofilik kedalam grup lipofilik dalam molekul emulsifier. Nilai tersebut menunjukkan ukuran keseimbangan dan regangan gugus hidrofilik (menyukai air atau polar) dan gugus lipofilik (menyukai minyak atau non-polar) dari dua fase yang diemulsikan. Emulsifier yang mempunyai nilai HLB rendah biasanya diaplikasikan ke dalam produk emulsi water in oil (w/o), sedangkan emulsifier dengan nilai HLB tinggi sering digunakan dalam produk emulsi oil in water (o/w).

Pemilihan jenis emulsifier yang tepat untuk suatu sistem emulsi dapat dilakukan antara lain dengan melihat nilai HLB-nya. Selain itu, dengan diketahuinya nilai HLB emulsifier juga dimungkinkan untuk mencampurkan dua atau lebih emulsifier yang berbeda untuk memperoleh karakteristik pengemulsi yang diinginkan. Menurut Stauffer (1996) MAG diklasifikasikan sebagai emulsifier lipofilik dengan kisaran nilai HLB antara 4 – 9. Emulsifier dengan nilai HLB 2 sampai 6,5 cocok digunakan pada sistem emulsi w/o, sedangkan emulsifier dengan nilai HLB 8,5 sampai 16,5 cocok untuk emulsi o/w. Tabel 10 menunjukkan bahwa nilai HLB produk M-DAG hasil sintesis adalah 9,15 sedangkan nilai HLB

MDAG referensi adalah 4,32. Jika mengacu pada ketentuan Stauffer (1996), M-DAG hasil sintesis pada penelitian ini termasuk dalam emulsifier oil in water (o/w) sedangkan dan MDAG referensi termasuk dalam emulsifier water in oil (w/o).

Nilai HLB pada MDAG referensi lebih rendah dibandingkan MDAG hasil sintesis, berarti semakin tinggi kandungan MAG dalam produk maka nilai HLB semakin rendah. Menurut Atmaja (2000), nilai HLB pada emulsifier MDAG menurun dengan semakin meningkatnya kemurnian atau semakin banyaknya kandungan MAG dalam emulsifier. e. Titik Leleh (Melting Point)

Titik leleh termasuk sifat fisik emulsifier yang kritis pada penggunaan emulsifier dan mempengaruhi penerimaan konsumen. Suhu pada waktu emulsifier mencair mempunyai pengaruh besar pada proses pengolahan pangan, karena titik leleh maupun kondisi proses pembuatan produk harus sesuai dengan titik leleh emulsifier. Menurut O’Brien (1998), titik leleh adalah suhu pada saat suatu bahan berubah menjadi cair sempurna.

Tabel 10 menunjukan bahwa produk MDAG hasil sintesis mempunyai kisaran titik leleh yang berkisar 49-51,5 OC dan nilai titik leleh MDAG referensi 60-64,5 OC. Hal ini menunjukan bahwa semakin tinggi komposisi MAG maka titik leleh produk tersebut semakin meningkat.

Menurut Gunstone and Padley (1997), monogliserida memiliki titik leleh yang lebih tinggi dibandingkan dengan digliserida maupun trigliseridanya. Monogliserida terdestilasi memiliki peningkatan titik leleh hingga 10OC di atas titik leleh trigliseridanya yang digunakan pada proses gliserolisis. Titik leleh MDAG hasil penelitian lebih rendah daripada titik leleh MDAG referensi. Hal ini disebabkan oleh kandungan MAG dalam MDAG referensi lebih tinggi daripada hasil penelitian karena MAG memiliki titik leleh lebih tinggi dibandingkan DAG dan TAG. MDAG

referensi juga biasanya telah mengalami pemurnian sehingga komponen TAG bisa hilang seluruhnya (Tabel 10).

Titik leleh lemak dipengaruhi oleh beberapa hal, seperti bentuk kristal dan sifat asam lemak penyusunnya. Pembentukan kristal lemak (polimorfisme) sendiri dipengaruhi oleh kekuatan ikatan antar radikal asam lamak dalam kristal. Makin kuat ikatan antar molekul asam lemak, makin banyak panas yang diperlukan untuk pencairan kristal. Gaya tarik antar asam lamak yang berdekatan dalam kristal ditentukan oleh panjang rantai atom C, jumlah ikatan rangkap, dan bentuk cis atau trans pada asam lemak tidak jenuh. Makin panjang rantai atom C, titik leleh akan semakin tinggi. Sebaliknya titik leleh akan semakin menurun dengan semakin banyaknya jumlah ikatan rangkap. Asam lemak jenuh mempunyai titik leleh yang lebih tinggi dari pada asam lemak tidak jenuh, sebab ikatan antar molekul asam lemak tidak jenuh kurang kuat. Bentuk trans pada asam lemak akan menyebabkan lemak mempunyai titik leleh lebih tinggi daripada asam lamak bentuk cis (Winarno 1992).

Titik leleh suatu emulsifier harus diketahui nilainya agar dapat digunakan pada sistem emulsi yang sesuai. Menurut O’Brien (1998), suatu emulsifier baru akan bekerja apabila kelarutannya dalam suatu emulsi pada suhu tertentu sudah mencapai konsentrasi yang cukup untuk membentuk formasi pada interfasenya. Titik leleh merupakan salah satu sifat fisik yang penting dari emulsifier, terutama dalam kaitanya dengan mengaplikasikannya pada suatu produk. Titik leleh adalah suhu pada saat suatu bahan berubah menjadi cair sempurna. Sama halnya dengan minyak dan lemak, emulsifier MDAG tidak meleleh dengan tepat pada suatu nilai suhu tertentu. Sehingga pengukuran titik lelehnya sering kali di lakukan dengan menetapkan kisaran suhu pada saat emulsifier mulai melunak hingga cair dengan sempurna.