PENGARUH SUHU TEMPERING TERHADAPSKD 11 MOD

Rianti Dewi Sulamet Ariobimo

ABSTRACT

Tofulfill the demand ofhigher toughness and hardness, a chemical composition modification is made to SKD-ll. and the modification result is known as SKD-l I Mod. Since the modification is done at the

chemical composition then automatically it will change everything, including the heat treatment process and

result. This research, first of all. is conducted in view ofthe modification factors, whilst, at the same time to examine whether the producer's specification can be achieved.

Kata kunci : chemical composition modification, SKD-l I Mod. heat treatment

PENDAHULUAN

Komposisi kimia suatu logam akan

membentuk struktur mikro dan sifat-sifat dari

logam tersebut. Komposisi kimia dapat juga dikatakan sebagai DNA suatu logam karena dengan berubahnya komposisi kimia logam tersebut maka secara otomatis akan berubah pula struktur mikronya dan ini akan berarti sifat-sifatnya pun berubah. Cara inilah yang digunakan oleh Daido Steel dalam upayanya menyempurnakan baja SKD-l 1 sehingga terbentuk suatu jenis baja baru yang dikenal dengan nama SKD-l 1 Mod.

Adapun tujuan dari penelitian ini adalah untuk melihat komposisi kimia dari SKD-l 1

Mod selain juga untuk melihat sampai sejauh

mana data-data teknis yang diberikan dapat dicapai. Penelitian ini juga akan melihat kecenderungan kurva hasil nilai keras yang berbanding dengan suhu tempering dari bajaSKD-ll Mod.

Penelitian

menggunakan baja

ini dilakukan dengan SKD-ll Mod dengan

kondisi

suhu

austenisasi

1030°C,

media

pendingin yang digunakan adalah udara dengan kondisi konvensional dan variasi suhu temper. Selain yang disebutkan di atas, semuanya dilakukan sesuai acuan yang diberikan.STUDI PUSTAKA

BajaSKDll Mod

Baja SKD-ll Mod atau SKD-ll modifikasi ini, seperti telah disebutkan di atas, adalah baja yang dihasilkan oleh Daido Steel

-Jepang dengan nama pabrik DC-531'1, yang

merupakan hasil penyempurnaan dari baja SKD-ll atau DC-11. Penyempurnaan dilakukan dengan melakukan perubahan pada komposisi kimia dari baja DC-11, dan komposisi kimia itu sampai saat ini masihdalam kondisi patent pending*1X3] atau hanya

boleh diketahui oleh Daido Steel saja. Tujuan penyempurnaan ini adalah untuk mengatasi masalah nilai keras dan ketangguhan yang tidak sesuai yang dialami oleh DC-11 pada pemudaan dengan suhu tinggi. Selain itu jugadiharapkan

agar kelak dapat mengantikan

penggunaan DC-11 sebagai bahan pembuatan dies umum dan dies presisi.

Dengan melihat pada struktur mikronya, Gambar i, maka dapat dikatakan bahwa karbida-karbida yang terbentuk terlihat halus dan lebih mcrata. Sedangkan sifal mekanisnya, yang juga menjadi keunggulan SKD-ll Mod adalah sebagai berikut:

1. Nilai keras dan ketangguhannya setelah proses pengerasan dan pemudaan tinggi Terjadi peningkatan hardenability Terjadi peningkatan mach'mability

Setelah wire process, tegangan dalam yang

dimiliki kecil

Mampu lasnya baik.

m

Gambar 1 : Struktur mikro awal baja SKD-l 1

Mod1'1, Pembesaran 400X, putih = ferit dan

bulat-bulat hitam = karbida

Peningkatan-peningkatan ini dapat dilakukan dengan mengatur kadar-kadar unsur kimia tertentu sesuai dengan pengaruh yang

diberikannyakepada baja,yaitu: '45'^

1. unsur-unsur yang meningkatkan kekerasan, kekuatan, dan sifat mampu keras atau hardenahility, yaitu: silikon, mangan, chromium, molybdenum, vanadium, dan nikel.

2. unsur-unsur pembentuk karbida, yaitu chromiun dan vanadium

166

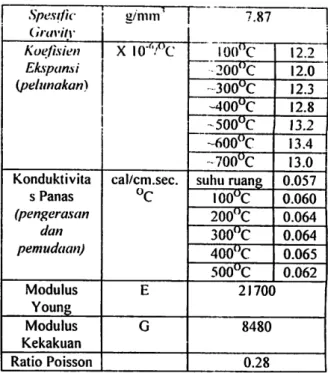

Selain itu sifat tlsis dari DC-53 dapat

dilihat pada Tabel 1.

Tabel 1 : Sifat fisis baja SKD-l I Mod '" | Spesifw (/rarity t : * g/mm 7.87 | Koejisien ELspansi (pelunakan) X I0''7°C ioo"c 12.2 200"C 12.0 ~300°C 12.3 ~400°C 12.8 -500°C 13.2 ~600°C 13.4 -700°C 13.0 Konduktivita s Panas (pengerasan dan pemudaan) ca l/cm.sec. °C suhu ruang 0.057 I00°C 0.060 200°C 0.064 300"C 0.064 400°C 0.065 500UC 0.062 Modulus Young E 21700 Modulus Kekakuan G 8480 Ratio Poisson 0.28 KarakteristikSKD-ll Mod

Baja SKD-l 1 Mod. ini dapat disetarakan

dengan DIN-1.2379 dan AISI-D2 [2X1\ dan

termasuk dalam kelompok baja perkakas untuk pengerjaan dingin dengan kadar chromium dan kadar carbon yang tinggi. Kekerasan awal yang dimiliki adalah maksimum 255 BHN dengan struktur mikronya ferit dan karbida sebagaimana terlihat pada Gambar I.

Baja ini dapat digunakan baik sebagai alat perkakas seperti shear hledes maupun sebagai cetakan.

Proses Perlakuan Panas pada SKD-ll Mod1281

Proses perlakuan dilakukan kepada SKD-l

panas yang senng I Mod adalah proses

pengerasan-pemudaan dan proses pengerasan permukaan. Suhu austenisasi dari baja ini

adalah berkisar antara 1000°C sampai 1050°C,

dengan suhu austenisasi yang paling sering

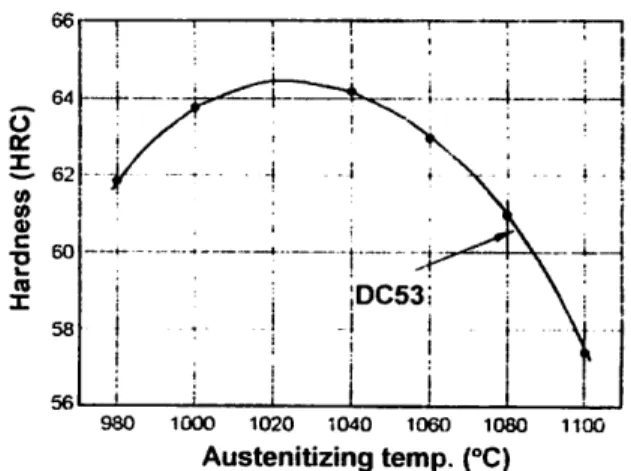

digunakan adalah l030°C'",j seperti terlihat

pada Gambar 2.

Ada 2 mctode proses pengerasan yang dapat diterapkan pada baja SKD-ll Mod. ini, yaitu : proses pengerasan konvensional dan

proses pengerasan di dalam dapur vakum dengan tahapan proses sebagaimana terlihat pada Gambar 3 dan 4.

1020-1040 °C

' Heating

(Refer to the right table)

980 1000 1020 1040 1060 1080 1100

Austenitizing temp. (°C)

Gambar 2 : Diagram suhu austenisasi vs nilai keras'2' 500 "C _hot bath 1 Air-cooling Air or oil-cooling Dia. thickness (mm) Immersing time (min) 5 5 - 8 10 8 - 10 20 10- 15 30 15-20 50 20-25 100 30 - 40

Gambar 3 : Diagram proses pengerasan secara konvensional'2,3'

°c/

800 - 850 1020- 1040°C Heating (refer to the right table) Gas cooling Standard heating time Thickness (mm) Heating time 100 mm and under 20-30 min /25 mm Over 100 m m 10-20 min /25 mmMedia pendingin yang digunakan pada proses pengerasan konvensional adalah oli dan udara. Sedangkan untuk pengerasan dengan menggunakan dapur vakum media gas. Pada proses pengerasan konvensional, seperti yang terlihat pada Gambar 3. pemanasan awal

dilakukan sehanyak 2 (dua) tahap, yaitu tahap pertama di bawah suhu 800UC dan tahap kedua

pada suhu (800 - 850V"C. Sedangkan untuk

proses pengerasan di dalam dapur vakum. pemanasan awal hanya perlu dilakukan I (satu)

tahap. yaitu pada suhu (800 - 850) °C. Untuk

proses pendinginan atau pencelupannya. pada pengerasan konvensional bisa dilakukan dalam 1 (satu) tahap maupun 2 (dua) tahap. Kalau pada proses pengerasan di dalam dapur vakum hanya dapat dilakukan 1 (satu) tahap proses

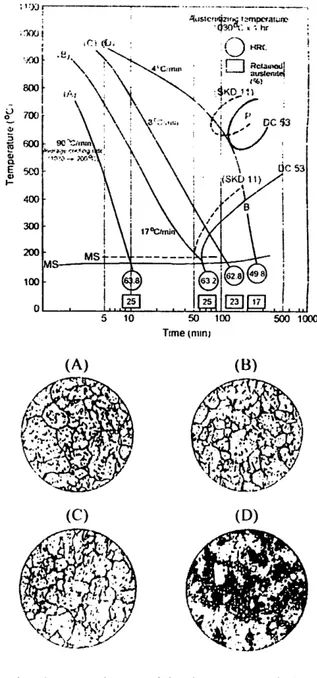

pendinginan atau pencelupan saja'2'. Struktur

mikro yang akan terjadi dapat dilihat dengan mengacu pada diagram CCT, Gambar 5.Pada diagram CCT ini terlihat struktur mikro yang akan terjadi dan nilai keras yang dicapainya. Terlihat juga pada diagram tersebut bahwa semakin rendah kecepatan pendinginannya maka struktur mikronya akan bergeser dari martensit menuju bainit, dan nilai kerasnya pun berkurang dari 63,8 HRc sehingga menjadi 49,8 HRc.

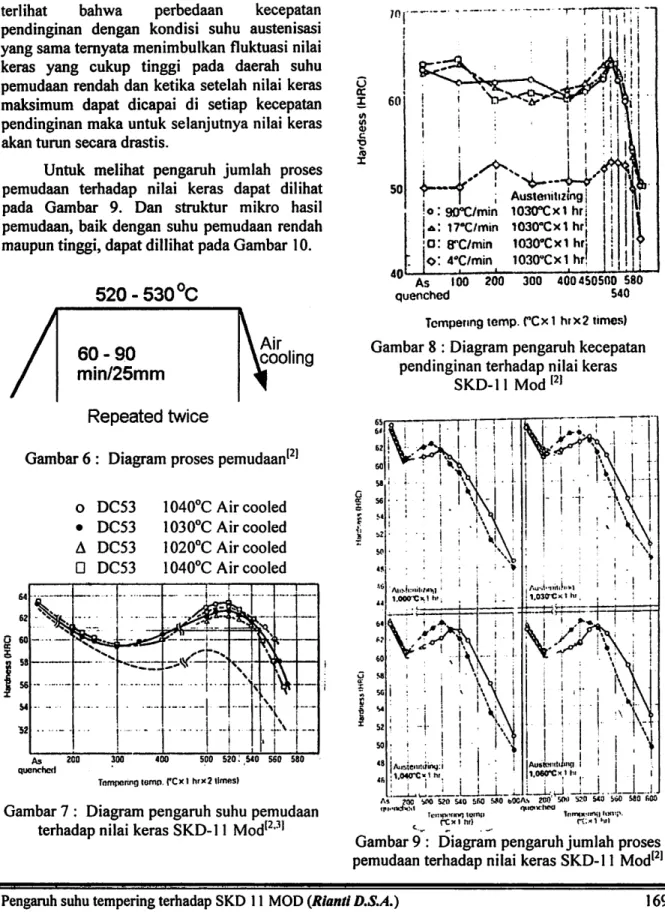

Proses pemudaan baja SKD-ll Mod. baik untuk yang mengalami pengerasan secara konvensional maupun untuk yang mengalami

proses pengerasan di dalam dapur vakum

mempunyai tahapan yang sama sebagaimana terlihat pada Gambar 6, dan proses pemudaan itu harus dilakukan sebanyak 2 (dua) kali.Proses pemudaan baja ini dapat dilakukan baik pada suhu rendah, yaitu (180

-200)°C maupun pada suhu tinggi, yaitu lebih

besar atau sama dengan 520 C. Hasil nilai keras yang diperoleh dari proses pemudaan pada suhu-suhu tersebut dapat dilihat pada Gambar 7. Pada gambar tersebut terlihat bahwa nilai keras akan menurun terus pada suhu rendah, sampai dicapai titik minimum pada

68

suhu pemudaan 300°C lain berbalik naik

hingga dicapai nilai keras maksimum pada suhu 520°C.5 10 50 100 500 1000 Time (mmj

^:-i^

Gambar 5 : Diagram CCT SKD-l I Mod. danperubahan struktur mikronya'2'

Untuk pengaruh kecepatan pendinginan dapat dilihat pada Gambar 8. Pada gambar ini MESIN. Volume ft Nomor 3. Oktoher 2006. 165 176

terlihat bahwa perbedaan kecepatan pendinginan dengan kondisi suhu austenisasi

yang sama ternyata menimbulkan fluktuasi nilai

keras yang cukup tinggi pada daerah suhu

pemudaan rendah dan ketika setelah nilai keras

maksimum dapat dicapai di setiap kecepatan pendinginan maka untuk selanjutnya nilai keras akan turun secara drastis.

Untuk melihat pengaruh jumlah proses pemudaan terhadap nilai keras dapat dilihat pada Gambar 9. Dan struktur mikro hasil pemudaan, baik dengan suhu pemudaan rendah maupun tinggi, dapat dillihat pada Gambar 10.

520-530 °C

60-90 min/25mm\Air

Xcooling

Repeated twice

Gambar 6 : Diagram proses pemudaan'2'

o DC53 • DC53 A DC53 D DC53 1040°C Air cooled 1030°C Air cooled 1020°C Air cooled 1040°C Air cooled - — . ZP"

^»l

^jjL xj^

- . . s - - — - •""•% *?' »^ \"-1 ._-Y i \ • • • -\ > > — 1 i i•i

64 62 0 60 cc £ n 581 M

54 52 As 200 300 400 500 520: 540 560 580 quenchedTampering lemo. l*Cx1 hrx2 times)

Gambar 7 : Diagram pengaruh suhu pemudaan

terhadap nilai keras SKD-l 1 Mod[2'31

o cc I 40 orgox/min

ja: l7*C/min

jO: 8°C/min -L. Austenitt2tng | , , 1030°Cx1 hrj1030°Cx1hrj

1O30'Cx1 hrj

1030°Cx1hr!i

As 100 quenched 200 300 400450500 580 540Tempering temp. (Tx 1 hrx2 times) Gambar 8 : Diagram pengaruh kecepatan

pendinginan terhadap nilai keras SKD-ll Mod121

j.i_L.;j

A* 700 SW0 SZO MO 5M (wTbOOAs 200' 500 520 540 W0 MO (SCO

TcnifVHinr) lumii

("Cx I hf>

tylOUCItca

TnmiKMifMi lore; re* i *»i

Gambar 9 : Diagram pengaruh jumlah proses

Austenitizing As quenched •\ •:.••.

-*.'.*;"•$.*•"'• "-12 'V

10IO°C ." T s^tvr ^ 1030°C :-:,:;'.-".^^oV; .-»> 1060°C .»'*** V.". •"•'•«. .*.-'.'»" 1080°C Low temperature tempering .•^:-.:..^...i-:A:*-.'c. v .•'•Li ^jtf"i 'V;' '«'•>' ;>^ High temperature temperingGambar 10 : Struktur Mikro SKD-l 1 Mod. setelah proses pengerasan -pemudaan'21

TATA KERJA

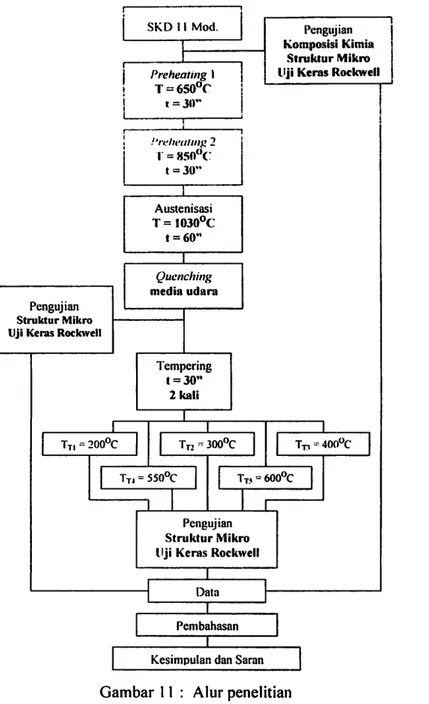

Alur Penelitian

Penelitian dilakukan mengikuti alur seperti pada Gambar 11.

Benda Uji

Benda uji yang digunakan, masing-masing diambil dari sebuah batang, lalu dibuat menjadi kotak-kotak kecil dengan ukuran

170

(30X30X10) mm sebanyak 25 (dua puluh lima) buah.

Kondisi awal dari benda uji, adalah yang ferit dan karbida. Kondisi ini dapat dilihat pada struktur mikro hasil pengujian awal.

Tahapan Proses

Pada penelitian ini diambil proses pengerasan dengan metode konvesional dan proses pendinginan 1 (satu) tahap

Pengujian Struktur Mikro Uji Keras Rockwell

200°C SKD 11 Mod. Preheating 1 T = 650°C ."reheating 2 I = 850°C t = 30" Austenisasi T=I030°C t = 60" Quenching media udara Tempering t = 30" 2 kali TT2 - 300°C Pengujian Komposisi Kimia Struktur Mikro llji Keras Rockwell

Tt, = 400°C

TT4 = 550°C TTJ = 600°C

Pengujian Struktur Mikro llji Keras Rockwell

Data

z r z

Pembahasan

Kesimpulan dan Saran

Gambar 11 : Alur penelitian

Walaupun terlihat pada diagram alir setiap jenis baja mempunyai tahapan prosesnya masing-masing, tetapi proses dasarnya sama, yaitu : tahap persiapan benda kerja, tahap proses, dan tahap pengujian.

Pada tahap persiapan benda kerja dilakukan proses

pemotongan dan proses

pembersihan dengan amplas.

Setelah itu lalu dilakukan

pengujian untuk memperoleh kondisi awalnya. Pengujian yang dilakukan meliputi pengujian komposisi kimia, pengamatan struktur mikro, dan pengujian kekerasan.

Setelah itu semua benda

kerja baru akan memasuki tahap prosesnya masing-masing, yang kalau dikelompokan secara garis besar meliputi : pemanasan awal, dilanjutkan dengan pemanasan sampai suhu austenisasi, penahanan pada

suhu austenisasi, dan

pendinginan di dalam media udara. Setelah proses pendinginan selesai, sebagian benda kerja dikeluarkan untuk dilakukan pengujian, sedangkan sisanya kembali dipanaskan untuk proses tempering dengan tahapan pemanasan sampai suhu pemudaannya masing-masing,, ditahan pada suhu

tersebut, dan kemudian

didinginkan pada atmosfir

ruangan.

Pada tahap pengujian, semua benda kerja baik yang sudah mengalami proses tersebut akan mengalami pengamatan struktur mikro dan pengujian kekerasan.

Pada penelitian ini diambil proses pengerasan dengan metode konvesional dan proses pendinginan 1 (satu) tahap.

Data Proses yang Dilakukan

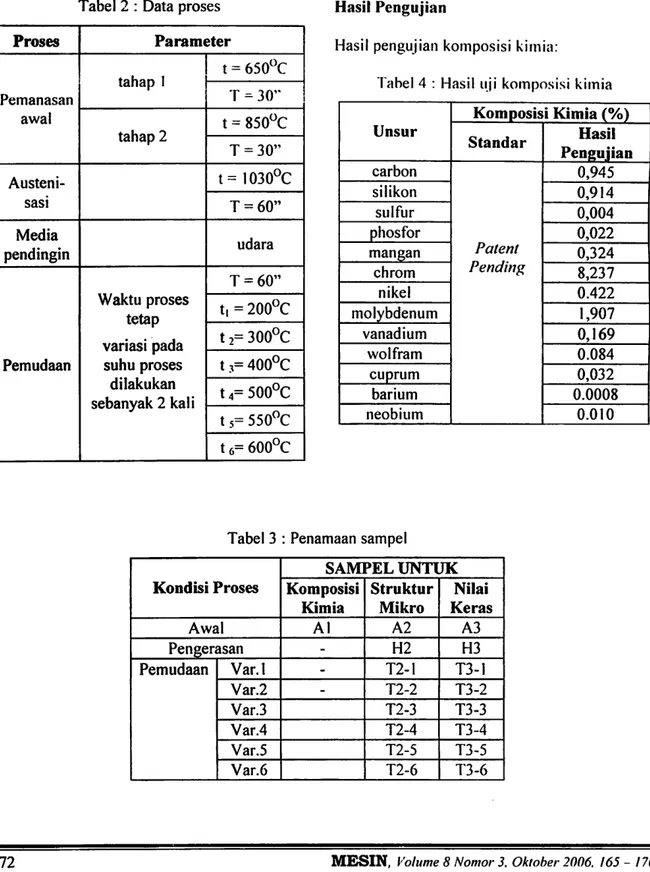

Tabel 2 : Data proses

HASIL PENGUJIAN DAN PEMBAHASAN

Hasil Pengujian

Hasil pengujian komposisi kimia:

Tabel 4 : Hasil uji komposisi kimia

Proses Parameter Pemanasan awal tahap 1 t = 650°C T - 30" tahap 2 t = 850°C T = 30" Austeni sasi t=1030°C T = 60" Media pendingin udara Pemudaan Waktu proses tetap variasi pada suhu proses dilakukan sebanyak 2 kali T = 60"

ti = 200°C

12= 300°C

13= 400°C

t4=500°C

15= 550°C

16= 600°C

Unsur Komposisi Kimia (%) Standar Hasil Pengujian carbon Patent Pending 0,945 silikon 0,914 sulfur 0,004 phosfor 0,022 mangan 0,324 chrom 8,237 nikel 0.422 molybdenum 1,907 vanadium 0,169 wolfram 0.084 cuprum 0,032 barium 0.0008 neobium 0.010 172Tabel 3 : Penamaan sampel

SAMPEL UNTUK Kondisi Proses Komposisi

Kimia Struktur Mikro Nilai Keras Awal Al A2 A3 Pengerasan - H2 H3 Pemudaan Var.l - T2-1 T3-1 Var.2 - T2-2 T3-2 Var.3 T2-3 T3-3 Var.4 T2-4 T3-4 Var.5 T2-5 T3-5 Var.6 T2-6 T3-6

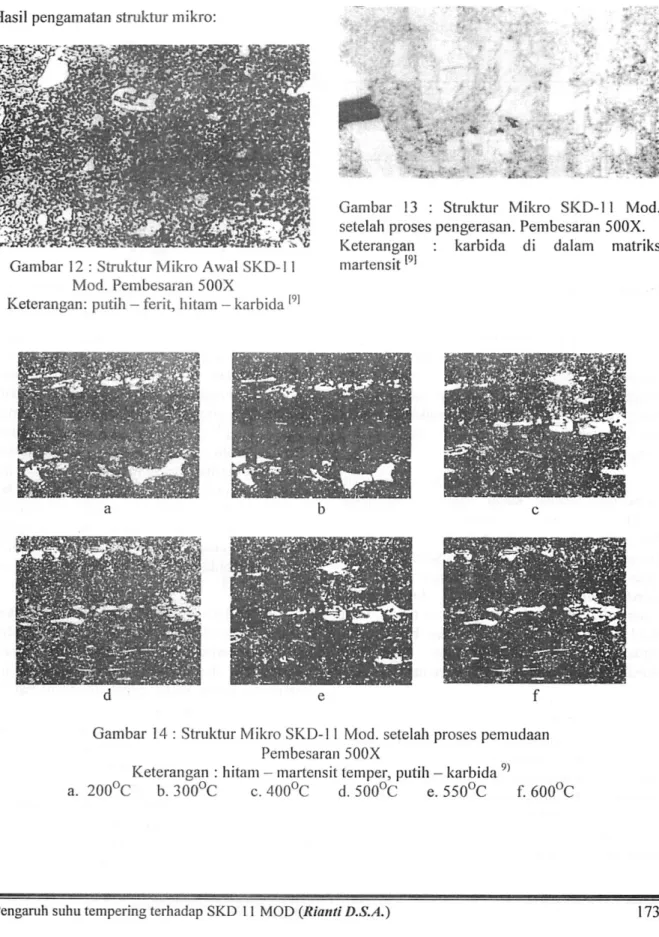

Hasil pengamatan struktur mikro:

wbefm

V

m

, * *Gambar 13 : Struktur Mikro SKD-ll Mod.

setelah proses pengerasan. Pembesaran 500X. Keterangan : karbida di dalam matriks martensit

Gambar 12 : Struktur Mikro Awal SKD-11

Mod. Pembesaran 500X

Keterangan: putih - ferit, hitam - karbida ,9]

[9]

Gambar 14 : Struktur Mikro SKD-l 1 Mod. setelah proses pemudaan

Pembesaran 500X

Keterangan : hitam - martensit temper, putih - karbida 9)

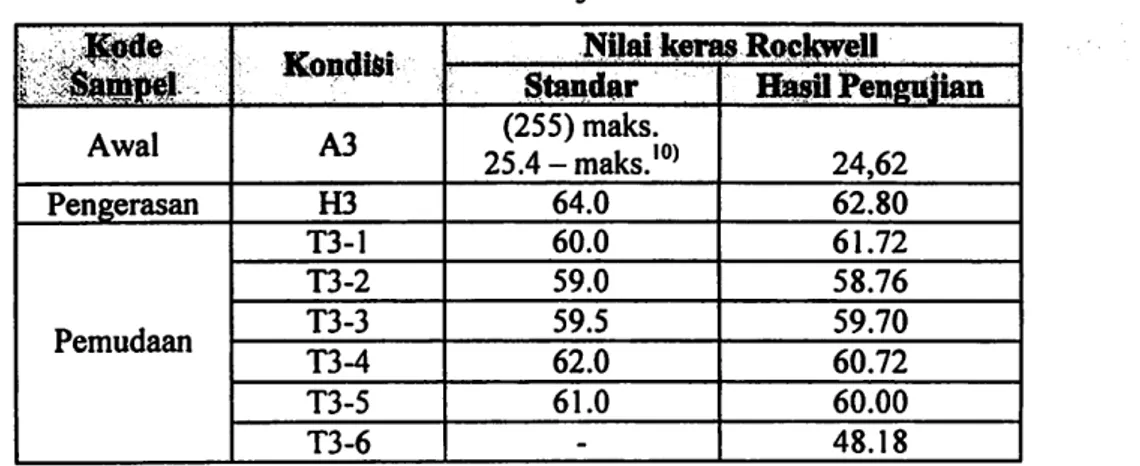

Tabel 5 : Hasil uji keras

; ' '.ji/rf'ys Kondisi Nilai keras Rockwell

Standar Hasil Pengujian

Awal A3 (255) maks. 25.4-maks.,0) 24,62 Pengerasan H3 64.0 62.80 Pemudaan T3-1 60.0 61.72 T3-2 59.0 58.76 T3-3 59.5 59.70 T3-4 62.0 60.72 T3-5 61.0 60.00 T3-6 - 48.18 Pembahasan

Dari hasil analisa komposisi kimia

dengan menggunakan EDAX, terlihat bahwa

baja SKD 11 Mod. ini untuk kelompok unsur

utamanya, mempunyai kadar carbon yang

tinggi, yaitu: 0,945%.

Dengan kadar carbon

yang tinggi ini maka kemungkinan untuk

memperoleh

martensit

pada

saat

proses

pengerasan semakin besar.

Sedangkan dari kelompok unsur-unsur

pengiring, terlihat kadar silikon yang besar,

yaitu 0,914%. Kadar ini cukup besar sehingga

harus diperhitungkan karena akan menghalangi

proses pembentukan karbida. Selain itu juga

akan mempengaruhi sifat mampu keras atau

hardenability dan kekuatan151. Juga terlihat

adanya kadar mangan yang cukup tinggi, yaitu

0,324%. Kadar mangan ini akan berpengaruhpada kekerasan, sifat mampu keras atau

hardenability, dan juga pada kekuatan161.

Dari hasil pengujian komposisi kimia ini

terlihat bahwa baja SKD-l 1 Mod mengandung

unsur-unsur paduan berikut:

chrom, nikel,

molybdenum, vanadium, wolfram, cuprum,

barium, dan neobium. Dari unsur paduan ini,yangkadar kandungannya harus diperhitungkan

adalah: chrom dan molybdenum. Sedangkan

unsur paduan lain yang pengaruhnya harus

diperhatikan

adalah

nikel

dan vanadium.

Lainnya kadar kandungannya sangat kecil, sehingga pengaruhnya dapat diabaikan.

Kadar chrom yang tinggi itu akan berpengaruh kepada kekuatan, ketahanan aus

dan kekerasan ,4,6J. Sedangkan molybdenum

akan berpengaruh pada kekuatan tarik, keuletan, regangan, dan ketahanan terhadapsuhu

tinggi'41.

Untuk

kadar

nikel

akan

mempengaruhi kekuatan, ketangguhan, ketahanan terhadap suhu tinggi, dan sifatmampu

keras

atau

hardenability^.

Dan

vanadium selain berpengaruh kepada kekuatan tarik, keuletan, dan ketahanan terhadap suhu tinggi, juga akan mempengaruhi pertumbuhan dari karbida bersama-sama dengan chromium ™.Dari hasil pengamatan struktur mikro terlihat sebagaimana biasanya pada kondisi

awal yang terbentuk adalah karbida di dalam

matriks ferit, dan dengan melihat pada hasil uji

komposisi kimia maka dapat diketahui bahwa

karbida yang terbentuk adalah karbida chrom. Jika hasil pengamatan ini kita bandingkan dengan Gambar 1, maka terlihat adanya kesamaan pada struktur mikro yang terbentuk. Setelah mengalami proses pengerasan maka terlihat melalui Gambar 13 terjadi perubahan struktur mikro, yaitu: karbida di dalam matriks martensit. Perubahan ini juga sudah sesuai jika kita bandingkan dengan Gambar 10. LaluStandar SKD -11 Mod - « - Hasil Penelitian 64.7

50

0 100 200 300 400 500 600

Temperatur Temper °C

Gambar 15 : Diagram pengaruh suhu pemudaan terhadap nilai keras SKD-l I Mod

setelah proses pemudaan, terlihat juga terjadinya perubahan struktur mikro menjadi karbida di dalam matriks martensit temper. Jika dibandingkan kembali dengan Gambar 10. maka terlihat perbedaan yang ada hanya terjadi untuk suhu temper yang rendah. Perbedaan ini diduga terjadi karena terjadinya proses over heating.ntuk hasil nilai keras, nilai keras awal baja ini masuk di dalam standar yang ditentukan. Sedangkan untuk nilai keras setelah proses, terjadi perbedaan pada proses pemudaan

dengan suhu 200°C, dan untuk suhu pemudaan

500 C, dengan perbedaan terbesar terjadi pada

suhu pemudaan 500°C. Untuk penyimpangan

nilai keras pada suhu pemudaan 200°C jika

dilihat pada struktur mikronya, memang struktur yang terjadi berbeda dengan yang

seharusnya. Sedangkan untuk suhu 500°C,

tidak terlihat perbedaan pada struktur mikronya. Setelah mengalami fluktuasi, maka nilai keras

untuk suhu pemudaan 60()'C turun drastis

walaupun belum kembali ke nilai keras awal. Kecenderungan bentuk grafik yang terjadi dapat

dilihat pada Gambar 15, dan jika dibandingkan dengan bentuk grafik standar, sudah terlihat kecenderungan yang sama.

KESIMPULAN DAN SARAN

Kesimpulan

Dari penelitian ini dapat disimptilkan bahwa komposisi kimia SKD-ll Mod mempunyai unsur-unsur carbon, si Iikon, mangan. chromium, dan vanadium yang dominan. yang memang merupakan unsur-unsur yang akan meningkatkan kekerasan,kekuatan, dan pembentukan karbida.. Jika dibandingkan antara struktur mikro dan nilai keras yang diberikan dengan struktur

mikro dan nilai keras yang dihasilkan didalam

penelitian ini. untuk yang belum mengalami proses perlakuan panas apapun. data yang diperoleh sesuai. Sedangkan untuk yang telah mengalami proses perlakuan panas baik pengerasaan maupun pemudaan juga ada

kesesuaian kecuali untuk proses pemudaan pada suhu 200°C dan 500°C.

Kecenderungan grafik suhu pemudaan vs nilai keras yang diperoleh di dalam penelitian ini sesuai dengan kecenderungan grafik yang

diberikan oleh referensi.

Saran

Disarankan agar dapat dilakukan penelitian lanjutan dengan menggunakan suhu

pemudaan 200°C dan 500°C untuk melihat

penyebab-penyebab terjadinya penyimpangan. Setelah itu diadakan penelitian lagi untuk melihat pengaruh suhu pemudaan yang rendah.DAFTARPUSTAKA

1. Daido Steel Co. Ltd., DC 53 - New

General Purpose Cold Die Steel, Nagoya, Jepang

2. Daido Steel Co. Ltd., Heat Treatment

Manualfor DC 53, Nagoya, Jepang

3. Daido Steel Co. Ltd., DC 53 Technical Data, Nagoya, Jepang.

176

4. Thelning, K., Steel and its heat treatment*

2nd ed.: p. 92-103 . 1984, London, Great

Britain: Butherworth

5. Avner, Introduction tnri

to Physical

Metallurgy, 2n<1 ed.: p. 356-357, 1986.

Singapore: McGraw Hill Book Co..

6. Groover, M. P., Fundamentals of Modern Manufacturing, p. 124-125. New Jersey, United State of America: Prentice-Hall Inc.. 7. http://www.bssteel.co.th/english/dc53 .htm 8. ASM Handbook Committee, Metals

Handbook. 8,h ed., vol. 2. Heat Treatment,

1978, Metals Park, Ohio, United State of America: American Society for Metals.9. ASM Handbook Committee, Metals

Handbook, 8,h ed., vol. 7, Atlas of

Microstructure of Industrial Alloy, 1978, Metals Park, Ohio, United State of

America: American Society for Metals.

10. Hardness Conversion Chart For

Hardened Steel and Hard Alloys - ASTM

E140