STUDY PERBANDINGAN SISTEM EKSITASI ES-202-C2F

PADA GENERATOR SINKRON 60 MW

DI PT. GEO DIPA ENERGI (UNIT 1 DIENG)

DENGAN SISTEM EKSITASI TANPA SIKAT KARBON

(BRUSHLESS)

LAPORAN HASIL KERJA PRAKTEK

PT.GEO DIPA ENERGI (UNIT 1 DIENG)

Disusun oleh :

Nugroho Wisnu Ari Sanjaya E11.2011.00416

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS DIAN NUSWANTORO

SEMARANG

STUDY PERBANDINGAN SISTEM EKSITASI ES-202-C2F

PADA GENERATOR SINKRON 60 MW

DI PT. GEO DIPA ENERGI (UNIT 1 DIENG)

DENGAN SISTEM EKSITASI TANPA SIKAT KARBON

(BRUSHLESS)

LAPORAN HASIL KERJA PRAKTEK

PT.GEO DIPA ENERGI (UNIT 1 DIENG)

Disusun oleh :

Nugroho Wisnu Ari Sanjaya E11.2011.00416

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS DIAN NUSWANTORO

SEMARANG

HALAMAN PENGESAHAN PERUSAHAAN

Laporan Kerja Praktek dengan judul :

STUDY PERBANDINGAN SISTEM EKSITASI ES-202-C2F PADA GENERATOR SINKRON 60 MW

DI PT. GEO DIPA ENERGI (UNIT 1 DIENG)

DENGAN SISTEM EKSITASI TANPA SIKAT KARBON (BRUSHLESS)

Disusun Oleh :

NAMA : Nugroho Wisnu Ari Sanjaya NIM : E11.2011.00416

Telah diperiksa dan disetujui sebagai persyaratan untuk menempuh mata kuliah kerja praktek

PT. Geo Dipa Energi, Unit Dieng

HALAMAN PENGESAHAN UNIVERSITAS

Laporan Kerja Praktek dengan judul :

STUDY PERBANDINGAN SISTEM EKSITASI ES-202-C2F PADA GENERATOR SINKRON 60 MW

DI PT. GEO DIPA ENERGI (UNIT 1 DIENG)

DENGAN SISTEM EKSITASI TANPA SIKAT KARBON (BRUSHLESS)

Disusun Oleh :

NAMA : Nugroho Wisnu Ari Sanjaya NIM : E11.2011.00416

Telah diperiksa dan disetujui sebagai persyaratan untuk menempuh mata kuliah kerja praktek

Semarang, Oktober 2014 Dosen Pembimbing

Sari Ayu Wulandari, S.T, M.Eng NPP. 0686.11.2010.381

Mengetahui, Kaprodi Teknik Elektro

Dr. Ir. Dian Retno Sawitri, MT NPP. 0686.11.1993.034

KATA PENGANTAR

Dengan mengucap Alhamdulillah dan memanjatkan puji syukur kepadaAllah SWT, yang telah melimpahkan berkat dan rahmat-Nya, sehingga penulis dapat menyelesaikan laporan ini guna memenuhi persyaratan akhir KP dan seminar KP.

Laporan Kerja Praktek ini tidak akan tersusun tanpa adanya bantuan dari berbagai pihak baik secara langsung maupun tidak langsung yang turut membantu dalam penyelesaiannya, maka pada kesempatan ini saya ingin menyampaikan ucapan terima kasih kepada :

1. Ibu Sari Ayu Wulandari, S.T, M.Eng selaku dosen pembimbing akademik. 2. Bapak Mul, Bapak Sarno, Mas Feri selaku pembimbing lapangan PT.GEO

DIPA ENERGI (UNIT 1 DIENG).

3. Bapak dan Ibu dosen Fakultas Teknik Elektro yang telah banyak memberikan bekal ilmu pengetahuan untuk penyusunan Laporan Kerja Praktek ini.

4. Orang Tua dan adik-adikku tersayang yang telah memberikan doa dan bantuannya.

5. Bapak Hisam, Mas Yono, Mas Supir serta seluruh karyawan PT. GEO DIPA ENERGI (UNIT 1 DIENG) atas bimbingan, dan nasihat selama Kerja Praktek.

6. Teman seperjuangan dari Udinus (Kukuh Langit Bening), Undip (Aziz) atas semua bantuan dan kerja samanya.

7. Untuk semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah memberi dukungannya atas terselesaikannya laporan praktikum ini.

Dengan terselesaikannya pembuatan laporan ini semoga dapat bermanfaat dan berguna bagi penulis maupun bagi pembaca laporan ini.

DAFTAR ISI

HALAMAN PENGESAHAN PERUSAHAAN...ii

HALAMAN PENGESAHAN UNIVERSITAS...iii

KATA PENGANTAR...iv

DAFTAR ISI...v

DAFTAR GAMBAR...ix

DAFTAR TABEL...xii

BAB I PENDAHULUAN...1

1.1. Latar Belakang...1

1.2. Rumusan Masalah...2

1.3. Batasan Masalah...2

1.4. Tujuan Kerja Praktek...3

1.5. Manfaat Kerja Praktek...3

1.6. Metodologi Penulisan...3

1.7. Sistematika Penulisan...4

BAB II METODOLOGI DAN TINJAUAN UMUM PERUSAHAAN...6

2.1. Tempat dan Waktu Penamatan...6

2.2. Objek Pengamatan...6

2.3. Instrumen dan Materi Pengamatan...6

a. Profil Perusahaan...7

2.5.1. Nama Perusahaan...7

2.5.2. Produksi...8

2.5.3. Alamat Perusahaan...8

b. Sejarah Perusahaan...8

c. Lokasi dan Tata Letak Perusahaan...9

d. Tujuan Perusahaan...10

3.2. Komponen PLTP di Unit 1 Dieng...15

3.2.4. Komponen Produksi Uap...15

3.2.5. Komponen Distribusi Steam Dan Brine...19

4.1. DefinisiGenerator Sinkron...38

4.2. Komponen – komponen Generator Sinkron...39

4.3. Prinsip Kerja Generator Sinkron...41

4.4. Rangkaian Ekuivalen Generator Sinkron...43

4.5. Diagram Fasor Generator sinkron...47

4.6. Pengaruh Perubahan Beban pada Generator yang Beroperasi Sendiri....49

4.7. Sinkronisasi Generator dengan Jaringan Listrik...51

4.8. Operasi Pararel Generator pada Infinite Bus...53

4.9. Sistem Eksitasi Pada Generator Sinkron...57

4.9.1. Sistem Eksitasi dengan Generator Arus Searah (dinamis)...58

4.9.2. Sistem Eksitasi Statis...59

4.9.3. Sistem Eksitasi tanpa Sikat karbon tanpa Pilot Exciter...59

4.9.4. Sistem Eksitasi tanpa Sikat dengan Menggunakan Pilot Exciter....61

BAB V SISTEM EKSITASI STATIS ES-202-C2F pada GENERATOR SINKRON PLTP UNIT 1 DIENG...62

5.1. Gambaran Umum Sistem Eksitasi ES-202-C2F...62

5.2. Komponen – Komponen Sistem Eksitasi ES-202-C2F...64

5.2.1. Komponen Daya...64

5.2.2. Komponen Regulasi...66

5.3. Fungsi Tambahan...69

5.5. Prinsip Kerja sistem Eksitasi ES-202-C2F...71

5.6. Masalah yang Terjadi Pada Sistem Eksitasi Statis ES-202-C2F...74

5.7. Rekomendasi Analisis...75

BAB VI PENUTUP...77

6.1. Kesimpulan...77

6.2. Saran...77

DAFTAR PUSTAKA...79

DAFTAR GAMBAR

Gambar 2.1 Logo PT. Geo Dipa Energi...10

Gambar 2.2 Struktur Organisasi PT. Geo Dipa Energi, Unit Dieng...15

Gambar 3.1 Endapan silika (scalling)...19

Gambar 3.2 Sumur Produksi well pad 29...21

Gambar 3.3 Separator di well pad 29...21

Gambar 3.4 Silincer pada well pad 29...22

Gambar 3.5 Balongg di well pad 29...22

Gambar 3.6 Pipa aliran dua fasa di well pad 29...23

Gambar 3.7 Pompa brine di well pad 29...23

Gambar 3.8 Pipa steam...24

Gambar 3.9 Scrubber pada Power Plant...25

Gambar 3.10 Demister pada Power Plant...25

Gambar 3.11 (a) Stop Valve, (b) Control Valve...26

Gambar 3.12 Turbin di PLTP Unit 1 Dieng...27

Gambar 3.13 Generator pada PLTP Unit 1 Dieng...28

Gambar 3.14 Trafo 150 KV – 15 KV...29

Gambar 3.15 Trafo 15 KV – 6 KV (EE – TX – 1A)...30

Gambar 3.16 Trafo EE – TX – 1B (kiri) dan 1C (kanan)...31

Gambar 3.17 Trafo 6 KV – 250 V...31

Gambar 3.18 Kondensor pada PLTP Unit 1 Dieng...32

Gambar 3.19 Steam Ejector pada PLTP Unit 1 Dieng...32

Gambar 3.20 Hot Well Pump...33

Gambar 3.22 Acid Pump pada Pad 29...34

Gambar 3.23 Sumur injeksi DNG-14...36

Gambar 3.24 Rupture Disc pada PLTP Unit 1 Dieng...36

Gambar 3.25 Condensat Drop Pots...37

Gambar 3.26 Rock Muffler...37

Gambar 4.1 Sailent Pole-rotor Generator...42

Gambar 4.2 Cylindrical-rotor Generator...42

Gambar 4.3 Stator dan rotor Generator Sinkron...45

Gambar 4.4 Prinsip Kerja Generator Sinkron...45

Gambar 4.5 Gelombang Tegangan Induksi...46

Gambar 4.6 Pembangkitan Tiga Fasa...47

Gambar 4.7 Model Reaksi Jangkar...48

Gambar 4.8 Rangkaian Ekuivalen Generator Sinkron Tiga Fasa...50

Gambar 4.9Rangkaian Ekivalen Generator dengan Konfigurasi (a) Y dan (b) Δ. 51 Gambar 4.10 Rangkaian Ekuivalen Per-fasa Generator Sinkron...51

Gambar 4.11 Diagram Fasor Generator Sinkron dengan Faktor Daya Satu...52

Gambar 4.12 Diagram Fasor Generator Sinkron pada Faktor Daya (a) Lagging dan (b) Leading...52

Gambar 4.13 Diagram Fasor yang Disederhanakan...53

Gambar 4.14 Pengaruh Penambahan Beban (a) Lagging, (b) Resistif Murnidan (c) Leading terhadap Tegangan Terminal...54

Gambar 4.15 Kurva Karakteristik Generator dalam Kondisi Berbeban...55

Gambar 4.16 Sinkronisasi Generator ke Jaringan Listrik...55

Gambar 4.18 Kurva (a) Frekuensi Vs. Daya dan (b) Tegangan Terminal Vs Daya

Reaktif pada Infinite Bus...57

Gambar 4.19 Diagram Frekuensi Vs Daya Sesaat Setelah Diparalelkan...58

Gambar 4.20 Diagram Frekuensi Vs Daya Jika Frekuensi No-Load Lebih Rendah daripada Frekuensi Sistem...58

Gambar 4.21Pengaruh Peningkatan Governor Setpoint pada (a) House Diagram dan (b) Diagram Fasor...59

Gambar 4.22Pengaruh Peningkatan Arus Medan Generator...61

Gambar 4.23 Sistem Eksitasi dengan Generator Arus Searah...62

Gambar 4.24 Sistem Eksitasi Statis...63

Gambar 4.25 Sistem Eksitasi tanpa Sikat tanpa Pilot Exciter...64

Gambar 4.26 Sistem Eksitasi tanpa Sikat dengan Menggunakan Pilot Exciter...65

Gambar 5.1Brush Holder pada Generator sinkron di PLTP Unit 1 Dieng...66

Gambar 5.2 Slip ring pada rotor Generator sinkron PLTU Unit 1 Dieng...66

Gambar 5.3 Diagram kawat tunggal trafo eksitasi 6 KV- 250 V...67

Gambar 5.4 Thyristor tampak depan (a), samping (b), kipas pendingin (c)...68

Gambar 5.5 Field discharge resistor (a), Control Panel Transducer (b)...69

Gambar 5.6 Komponen utama sistem eksitasi statis...75

Gambar 5.7 Generator V Curve...76

Gambar 5.8 Kerusakan pada sikat karbon...78

Gambar 5.9 Sistem Eksitasi dengan Sikat Karbon dan Slip ring...79

DAFTAR TABEL

BAB I PENDAHULUAN

1.1. Latar Belakang

Perkembangan teknologi yang sangat cepat mempunyai dampak negatif berupa perubahan pola hidup manusia yang cenderung menjadi lebih konsumtif. Pola hidup ini menyebabkan kebutuhan manusia semakin kompleks dan kebutuhan akan sumber energi terutama energi listrik, menjadi semakin meningkat. Manusia tidak dapat mengandalkan sumber energi dari bahan bakar fosil yang semakin lama semakin mahal dan langka. Oleh karena itu, diperlukan adanya sumber energi alternatif seperti tenaga surya, angin, air, ombak / laut, dan juga geotermal / panas bumi yang keberadaannya masih melimpah serta ramah lingkungan.

Indonesia merupakan negara yang didominasi oleh perairan yang sangat luas, maka dari itu PT. Indonesia Power Unit Bisnis Pembangkitan Mrica, Sub Unit PLTA Garung mengambil kesempatan ini dan memanfaatkannya menjadi energy alternatif yang ramah lingkungan dan hemat biaya.

. Dengan potensi seperti ini PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung dapat menghasilkan listrik sebesar 2x13,2MW per harinya dengan memanfaatkan air dari sungai yang dikumpulkan di DAM yang terletak di telaga menjer.

waduk yang lalu mengalir melalui pipa pipa yang mengalir menuju power house. Sedangkan pemanfaatan microhydro sendiri yaitu memanfaatkan langsung arus air sungai kecil maka hasil keluaranpun tidak sebesar dari pemanfaatan air terjun dan metode pengumpulan dari beberapa arus sungai.

PT. Indonesia Power Unit Bisnis Pembangkitan Mrica, Sub Unit PLTA Garung yang terletak di daerah Garung merupakan salah satu pembangkit yang memanfaatkan air sebagai penggerak utama turbin, kemudian turbin digunakan untuk memutar generator sehingga menghasilkan daya listrik.

Konsep pembangkitan energi listrik pada generator umumnya adalah dengan memutar medan magnet di dalam kumparan / lilitan tembaga sehingga akan terjadi beda potensial pada ujung-ujung dari kumparan. Pada generator yang digunakan yaitu generator vertical shaft dengan turbin type french tidak menggunakan magnet permanen untuk menghasilkan medan magnet, melainkan menggunakan kumparan pada rotor yang dialiri tegangan arus searah (DC) sehingga dapat menghasilkan medan magnet. Pembangkitan medan magnet dengan cara tersebut biasa disebut dengan sistem Eksitasi.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang diuraikan di atas maka bahasan masalah yang ditulis dalam laporan kerja praktek ini adalah ingin mengetahui cara kerja generator vertical shaft dengan tipe turbin french

1.3. Batasan Masalah

Adapun batasan masalah yang penulis ambil dalam menulis laporan adalah sebagai berikut :

1. Mengetahui konsep kerja Generator Sinkron pada PT. Indonesia Power Unit Bisnis Pembangkitan Mrica, Sub Unit PLTA Garung,

2. Melakukan analisis tentang cara maintenance generator,

1.4. Tujuan Kerja Praktek

Tujuan yang ingin dicapai dari pelaksanaan kerja praktek di PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG adalah sebagai berikut:

1. Mempelajari cara kerja generator yang digunakan pada PLTA di PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG

2. Mengetahui faktor-faktor gangguan dan cara perawatan generator. 1.5. Manfaat Kerja Praktek

Dengan dilaksanakannya Kerja Praktek ini diharapkan dapat memberikan manfaat yang akan tercapai yaitu :

1. Sebagai salah satu syarat untuk menyelesaikan mata kuliah Kerja Praktek. sekaligus sebagai syarat untuk dapat melaksanakan Tugas Akhir.

2. Mengenal dan mengetahui cara kerja dari generator vertical shaft di PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG

3. Menerapkan ilmu dan teori yang dipelajari selama perkuliahan dan membandingkannya dengan kenyataan di dunia kerja, terutama di PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG

4. Memahami gambaran umum tentang proses pembangkitan tenaga listrik pada PLTA.

5. Mengetahui tentang perusahaan PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG dengan organisasi dan manajemennya.

1.6. Metodologi Penulisan

Metode pengumpulan data yang digunakan dalam pelaksanaan kerja praktek ini adalah:

1. Metode Observasi

POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG.

2. Metode Interview

Dilakukan dengan cara konsultasi, bertanya, dan berdiskusi dengan pembimbing kerja praktek maupun dengan staf yang bertugas di PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN MRICA, SUB UNIT PLTA GARUNG. pelengkap dan perbandingan serta mencari alternatif penyelesaian masalah serta buku manual mengenai materi yang dibahas.

1.7. Sistematika Penulisan BAB I PENDAHULUAN

Dalam bab ini diuraikan latar belakang masalah, rumusan masalah, batasan masalah, tujuan dan sistematika penulisan.

BAB II METODOLOGI DAN GAMBARAN UMUM PERUSAHAAN

Pada bab ini memuat keterangan-keterangan yang berkaitan dengan institusi tempat dilaksanakannya kerja praktek yang meliputi sejarah perusahaan, bidang dan struktur organisasi perusahaan tersebut.

BAB III DASAR TEORI

Bab ini akan dijelaskan tenang generator sinkron, konstruksi generator sinkron, serta macam-macam sistem eksitasi yang ada di dalamnya. BAB IV SISTEM KERJA GENERATOR VERTICAL SHAFT

BAB V KESIMPULAN DAN SARAN

Bab V ini merupakan penutup penyusunan laporan yang berisi

kesimpulan dari kerja praktek yang penulis telah laksanakan.Selain itu berisi pula saran dari penulis, yang diharapkan dapat menjadi masukan yang bermanfaat.

DAFTAR PUSTAKA

BAB II

METODOLOGI DAN TINJAUAN UMUM PERUSAHAAN

2.1. Tempat dan Waktu Penamatan

Pengamatan terhadap mesin Generator ini dilaksanakan pada 2 Maret 2015 sampai dengan 31 Maret 2015 di PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung.

2.2. Objek Pengamatan

Objek dalam pengamatan ini adalah cara kerja generator vertical shaft dan perawatannya pada PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung .

2.3. Instrumen dan Materi Pengamatan

Instrumen yang digunakan untuk melakukan pengamatan dalam pengumpulan data pada mesin sistem eksitasi adalah alat tulis dan kamera, sedangkan materi yang akan diamati yaitu :

1. Cara kerja generator vertical shaft .

2.4. Alur Kerja Praktek

Dalam pelaksanaan Kerja Praktek di PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung. memiliki alur untuk penulisan Laporan Kerja Praktek. Alur yang diterapkan dalam penulisan laporan ini adalah mengamati seluruh kinerja generator, selanjutnya mengindentifikasi masalah yang terjadi pada salah satu generator yang beroperasi yaitu Generator Vertical Shaft, setelah itu mengevaluasi masalah-masalah yang terjadi.

Sehingga dari alur kerja praktek di atas didapatkan latar belakang dari penulisan ini adalah mengamati dan menganalisis cara kerja generator sebagai salah satu bagian utama dalam bisnis di PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung.. Untuk itu tujuan dan manfaat yang ingin dicapai dalam penulisan ini adalah :

1. Mengamati cara kerja generator.

2. Menganalisis masalah-masalah atau gangguan selama mesin generator beroperasi.

a. Profil Perusahaan 2.5.1. Nama Perusahaan

2.5.2. Produksi

PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung adalah perusahaan yang memanfaatkan energi pada air untuk memproduksi listrik. Produksi daya listrik yang ditargetkan tercapai adalah

2.5.3. Alamat Perusahaan

Jl. Raya Dieng KM 9, Garung – Wonosobo Telp. 0286 3325 797. b. Sejarah Perusahaan

Sejarah Singkat PT. Indonesia Power

PT. Indonesia Power merupakan perusahaan terbesar di bidang pembangkitan tenaga listrik di Indonesia. Perusahaan ini didirikan pada tanggal 3 Oktober 1995 pada saat PLN berubah status dari bentuk semula perusahaan umum menjadi persero.

UBP Pearak-Grati dan UBP Bali, sedangakan Unit Bisnis Pemeliharaan yang berkantor di jalan KS Tubun, Jakarta.

Sejarah Singkat Sub Unit Pusat Listrik Tenaga Air Garung

Pusat Listrik Tenaga Air Garung telah disurvei sejak pemerintahan Hindia Belanda tahun 1928 dan desainnya dibuat pada tahun 1932. Pada tahun 1962 dibangun PLTA yang akan direncanakan sebagai base plant dengan dayah terpasang 2x5 MW. Namun pada tahun 1965 pekerjaan dihentikan karena adanya pergolakan politik.

Pada tahun 1972 diadakan restudy oleh konsultan Fitchtner dan lachmeyer, dengan bantuan kredit dari KFW dan diusulkan untuk dirubaah menjadi peak power plant dengan daya terpasang 2 x 13,2 MW dengan pertimbangan di Jawa dan khususnya di Jawa Tengah yang kebutuhan listrik di malam hari lebih tinggi (peak load) dari pada siang hari. Akhirnya pada tahun 1975 diadakan persetujuan antara pemerintahan Indonesia dengan Asian Development Bank (ADB) mengenai kredit untuk membiayai penyelesaian proyek PLTA Garung sebesar US$ 19.800.00 pada tahun 1976 ditunjukkan konsultan Nippon Koei co. Ltd. sebagai supervisor untuk melanjutkan pembangunan. Dan PLTA Garung mulai beroperasi pada tahun 1982 sampai dengan sekarang.

c. Lokasi dan Tata Letak Perusahaan

Sub Unit PLTA Garung terletak di Desa Maron Kecamatan Garung Kabupaten Wonosobo, kurang lebih 9

km ke arah utara Kota Wonosobo. Yang beralamat di Jl. Raya Dieng KM 9, Garung – Wonosobo, Jawa tengah

d. Tujuan Perusahaan

Tujuan dari didirikannya PT. GEO DIPA ENERGI adalah pemanfaatan sumber daya panas bumi yang ada di dataran tinggi Dieng. Dengan pemanfaatan panas bumi yang ada, maka akan dapat dihasilkan daya listrik yang dapat memenuhi kebutuhan listrik Jawa – Bali.

e. Sistem Management Perusahaan

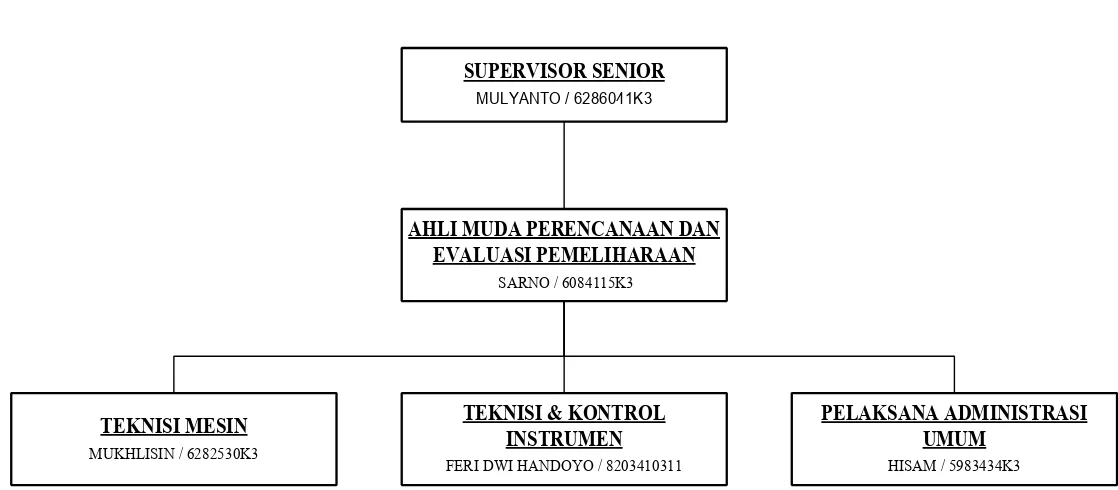

PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung dipimipin oleh seorang Supervisor Senior yang memiliki tugas pokok memimpin dan mengarahkan seluruh kegiatan perusahaan untuk mencapai performance yang tinggi dalam menghasilkan energi yang berkualitas.

Supervisor Senior membawahi empat departemen yang saling terkait satu sama lain yaitu :

Supervisor Senior; bertanggung jawab kepada bagian Operasional dan Pemeliharaan UBP Mrica.

Ahli Muda Perencanaan dan Evaluasi Pemeliharaan; bertanggung jawab kepada Supervisor Senior. Bagian ini fungsi utamanya untuk menyusun rencana dan mengendalikan pelaksanaan kegiatan pemeliharaan unit pembangkit untuk menjamin keandalan dan unjuk kerja instalasi pembangkit sesuai standar, dalam rangka mendukung performa operasi unit pembangkit.

Teknisi Mesin; bertanggung jawab kepada Ahli Muda Perencanaan dan Evaluasi Pemeliharaan.

Bagiian ini fungsi utamanya untuk melaksanakan pekerjaan pemeliharaan mesin pembangkit agar peralatan menjadi handal dan atau kembali beroperasi normal sesuai standar.

Teknisi & Kontrol Instrumen bertanggung jawab kepada Ahli Muda Perencanaan dan Evaluasi

Pemeliharaan. Bagian ini fungsi utamanya untuk melaksanakan pekerjaan pemeliharaan Listrik & Kontrol Instrumen pembangkit agar peralatan menjadi handal dan atau kembali beroperasi normal sesuai standar.

Pelaksana Administrasi Umum bertanggung jawab kepada Supervisor Senior. Bagian ini fungsi

TEKNISI & KONTROL INSTRUMEN

FERI DWI HANDOYO / 8203410311

SUPERVISOR SENIOR

MULYANTO / 6286041K3

TEKNISI MESIN

MUKHLISIN / 6282530K3

PELAKSANA ADMINISTRASI UMUM

HISAM / 5983434K3

AHLI MUDA PERENCANAAN DAN EVALUASI PEMELIHARAAN

SARNO / 6084115K3

f. Keselamatan Kerja

Keselamatan dalam melakukan aktivitas kerja merupakan hal yang sangat pokok untuk menunjang tercapainya lingkungan kerja yang baik. Untuk keselamatan kerja para karyawan menggunakan Alat Pelindung Diri (APD), antara lain:

a. Baju Kerja (Wear pack), berfungsi untuk melindungi tubuh saat melaksanakan pekerjaan.

b. Helm Safety, berfungsi untuk melindungi pekerja saat berada di lapangan. c. Sarung tangan, berfungsi untuk melindungi tangan dari benda – benda

tajam dan kotoran.

d. Sepatu kerja, berfungsi untuk melindungi kaki dari benda – benda berbahaya di lokasi kerja.

e. Safety glasses, digunakan untuk pekerjaan pengelasan dan dan melindungi mata ketika berada di lokasi yang berdebu.

g. Jam Kerja

Setiap perusahaan memiliki batas kegiatan bagi karyawan yaitu jam kerja Maka waktu kerja di PT. INDONESIA POWER adalah sebagai berikut:

Senin-Jum’at Mulai : 07.00 WIB

BAB III

TINJAUAN PUSTAKA

3.1. Gambaran Umum

Pembangkit Listrik Tenaga Air (PLTA) PT. Indonesia Power Unit Bisnis Pembangkitan Mrica Sub Unit PLTA Garung memiliki kapasitas terpasang sebesar MW yang ditransmisikan ke jaringan PLN menggunakan sistem interkoneksi Jawa – Bali.

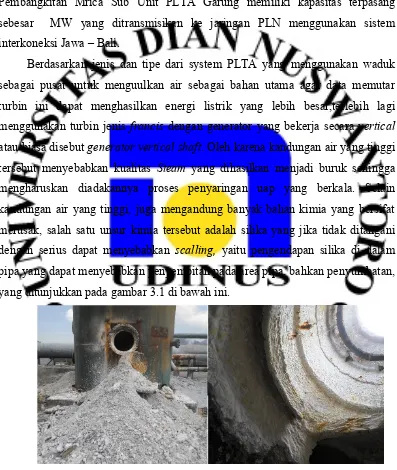

Berdasarkan jenis dan tipe dari system PLTA yang menggunakan waduk sebagai pusat untuk menguulkan air sebagai bahan utama agar data memutar turbin ini dapat menghasilkan energi listrik yang lebih besar,terlebih lagi menggunakan turbin jenis francis dengan generator yang bekerja secara vertical atau biasa disebut generator vertical shaft. Oleh karena kandungan air yang tinggi tersebut menyebabkan kualitas Steam yang dihasilkan menjadi buruk sehingga mengharuskan diadakannya proses penyaringan uap yang berkala. Selain kandungan air yang tinggi, juga mengandung banyak bahan kimia yang bersifat merusak, salah satu unsur kimia tersebut adalah silika yang jika tidak ditangani dengan serius dapat menyebabkan scalling, yaitu pengendapan silika di dalam pipa yang dapat menyebabkan penyempitan pada area pipa, bahkan penyumbatan, yang ditunjukkan pada gambar 3.1 di bawah ini.

PLTP Unit Dieng mempunyai total ±30 sumur (injeksi dan produksi), tetapi hanya 7 sumur produksi yang aktif digunakan untuk menyuplai steam ke turbin. Ke7 sumur itu adalah WellPad 28A, 28B, 31, 9A, HCE-9B, HCE-7A, dan HCE-7B. Selain sumur produksi juga terdapat sumur injeksi, di antaranya DNG-13, DNG-14, DNG-15, DNG-17, HCE-17A, DNG-10. Brineyang dihasilkan pada Well Pad 7, 9 , dan 28 akan ditransfer ke balong / kolam penampungan di Pad 29, dan selanjutnya di injeksikan kembali ke perut bumi melalui Pad 10. Steam yang akan di pasok ke turbin haruslah benar – benar bersih dan memiliki kelembaban serendah mungkin untuk mencegah kerusakan pada turbin. Karena kualitas Steam yang dihasilkan di sumur – sumur produksi Dieng memiliki kualitas yang cukup rendah, maka diperlukan sistem pengolahan Steam yang cukup kompleks mulai dari sistem produksi uapnya, gathering System, sampai pada sistem pembangkit.

3.2. Komponen PLTP di Unit 1 Dieng

Secara umum komponen pada PLTP Unit 1 Dieng ini dapat dikelompokkan menjadi 4 komponen utama, yaitu komponen produksi uap, komponen distribusi steam dan brine, komponen pembangkit, dan komponen pendukung. Komponen – komponen tersebut dijelaskan secara rinci sebagai berikut:

3.2.1. Komponen Produksi Uap

a) Sumur Produksi

Gambar 3.2Sumur Produksi well pad 29

b) Separator

Separatorberfungsi untuk memisahkan fluida 2 fasa yang masuk dari inlet untuk kemudian dipisahkan menjadi fasa uap yang akan di keluarkan melalui outletyang kemudian dialirkan ke gathering System menuju power plant, dan fasa cair (brine) yang akan diteruskan ke silencer / ditampung ke balongg (kolam penampungan) untuk kemudian dipompakan kembali ke perut bumi melalui pompa injeksi brine. Separator yang digunakan di PLTP Dieng merupakan jenis separator cycloneyang ditunjukkan pada gambar 3.3, yang dapat menghasilkan uap dengan tingkat kekeringan sangat tinggi (lebih dari 99%).

c) Silencer

Silincer merupakan satu konstruksi yang berbentuk silinder yang pada bagian dalamnya dilapisi dengan satu bahan yang dapat meredam suara dan terbuka pada bagian atasnya. Selain berfungsi untuk meredam suara bising dari proses pengolahan uap, silincer seperti pada gambar 3.4 juga berfungsi pada saat bleeding untuk generalisir gas – gas beracun dengan mencampurkan causatic soda (NaOH).

Gambar 3.4Silincer pada well pad 29

d) Balongg / Water Pond

Balongg / Water pond seperti pada gambar 3.5 digunakan untuk menampung brine yang keluar dari dump valve, bypass, dan side valve. Cold brine yang keluar dari asing asing pad, disalurkan menuju balongg di pad 29 untuk dilakukan pemisahan kondensat yang terbentuk, kemudian dikirim ke pad 10 untuk diinjeksikan kembali ke perut bumi.

e) Pipa Aliran Dua Fasa

Pipa ini berfungsi untuk mengalirkan fluida dua fasa yang berasal dari well pad menuju ke separator. Pipa yang ditunjukkan pada gambar 3.6 ini memiliki ukuran yang berfariasi yaitu 12”, 16”, 18”.

Gambar 3.6Pipa aliran dua fasa di well pad 29

3.2.2. Komponen Distribusi Steam Dan Brine

a) Pompa Brine

Gambar 3.7Pompa brine di well pad 29

b) Pompa Booster

Booster Pump adalah pompa yang digunakan untuk menaikkan tekanan brine yang langsung dipasang seri dengan brine pump. Pompa ini digunakan untuk membantu kinerja pompa brine jika tekanan discharge dari brine pump tidak mencukupi.

c) Pompa Injeksi

Pompa injeksi adalah pompa yang digunakan untuk mendistribusikan brine dari balongg ke sumur injeksi.

d) Pipa Steam

Gambar 3.8Pipa steam

3.2.3. Komponen Pembangkitan Tenaga Listrik

a) Scrubber

Gambar 3.9Scrubber pada Power Plant

b) Demister

Setelah steam keluar dari scrubber dan masuk ke demisterpada gambar 3.10, demister akan memisahkan steam dari partikel – partikel asing (seperti pasir) yang terkandung di dalamnya, sehingga diharapkan steam yang masuk ke tubin benar – benar bersih dan kering.

Gambar 3.10Demister pada Power Plant

c) Stop Valve & Control Valve

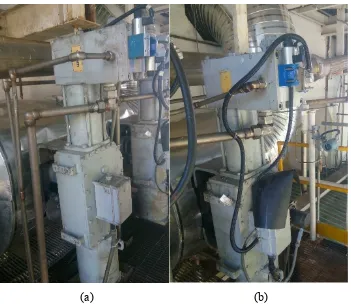

Stop Valve dan Control Valve adalah alat yang berfungsi untuk mengatur aliran steam yang akan masuk ke turbin dan ditunjukkan pada gambar 3.11. Stop Valve hanya berfungsi sebagai On Off, jadi fungsinya hanya akan membuka / menutup aliran steam 100%. Pada Control Valve terdapat motor servo 3 sehingga memungkinkan untuk mengatur besarnya aliran yang

(a) (b) Gambar 3.11(a) Stop Valve, (b) Control Valve

d) Turbin Uap

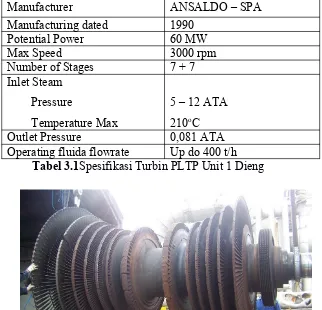

Spesifikasi turbin dapat dilihat pada tabel 3.1 berikut ini: Operating fluida flowrate Up do 400 t/h

Tabel 3.1Spesifikasi Turbin PLTP Unit 1 Dieng

Gambar 3.12Turbin di PLTP Unit 1 Dieng

e) Generator Sinkron

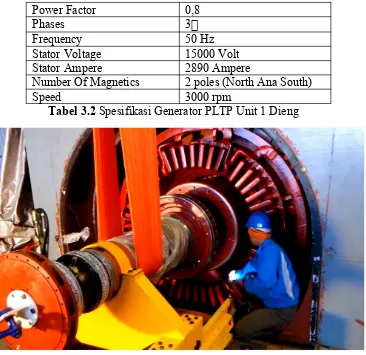

Generator berfungsi untuk mengubah energi mekanik yang diberikan oleh prime mover (turbin)menjadi energi listrik. Generator yang digunakan pada PLTP Unit 1 Dieng mempunyai kapasitas 60 MW, dan diputar dengan kecepatan 3000 rpm, ditunjukkan pada gambar 3.13.

Spesifikasi generator yang digunakan PLTP Unit 1 Dieng disajikan dalam tabel 3.2 berikut:

Vendor ANSALDO

Model TEWAC

Power Factor 0,8

Phases 3

Frequency 50 Hz

Stator Voltage 15000 Volt Stator Ampere 2890 Ampere

Number Of Magnetics 2 poles (North Ana South)

Speed 3000 rpm

Tabel 3.2 Spesifikasi Generator PLTP Unit 1 Dieng

Gambar 3.13Generator pada PLTP Unit 1 Dieng

f) Transformator

Transformator adalah alat yang berfungsi untuk menaikkan atau menurunkan tegangan. Pada PLTP Unit 1 Dieng terdapat 5 buah transformator yaitu:

1. Transformator 150 KV – 15 KV

ke interkoneksi PLN. Gambar 3.14 menunjukkan gambar transformator 150KV – 15KV.

Gambar 3.14Trafo 150 KV – 15 KV

2. Transformator step down 15 KV – 6 KV (EE – TX – 1A)

Gambar 3.15Trafo 15 KV – 6 KV (EE – TX – 1A)

3. Transformator step down 15 KV – 380 V

2 trafo jenis ini EE – TX – 1B dan EE – TX – 1C yang ditunjukkan pada gambar 3.16.

Gambar 3.16Trafo EE – TX – 1B (kiri) dan 1C (kanan)

4. Transformator step down 6 KV – 250 V

Trafo pada gambar 3.17 ini mendapat suplai dari trafo EE – TX – 1A kemudian diturunkan menjadi 250 V untuk keperluan Eksitasi generator.

Gambar 3.17Trafo 6 KV – 250 V

g) Kondensor

turbin dengan cara menyemprotkan air pendingin melalui nozzleyang berada di dinding kondensor. Kondensor ini harus selalu dalam keadaan vakum.

Gambar 3.18 Kondensor pada PLTP Unit 1 Dieng

h) Steam Ejector

Steam Ejectorseperti pada gambar 3.19 berfungsi untuk menjaga agar kondisi di kondensor tetap vakum dan menghisap Non Condensable Gas (NCG) yang pada akhirnya akan dilepaskan ke udara bebas. NCG ini biasanya berupa gas H2S dan CO2 dengan berat 0,8 – 1% dari berat insteam total (kapasitas total).

Gambar 3.19Steam Ejector pada PLTP Unit 1 Dieng

i) Hot Well Pump

kondensat yang dihasilkan oleh kondensator menuju ke Cooling Tower, agar kondensator tetap vakum. Pada gambar 3.20 di bawah ini menunjukkan Gambar Hot Well Pump.

Gambar 3.20Hot Well Pump

j) Cooling Tower

Cooling Tower berfungsi untuk membuang panas dari alir melalui proses evaporasi. Cooling Tower di PLTP Unit 1 Dieng ini memiliki 18 buah cooling fan, cooling fill, dan basin (kolam penampungan). Air panas yang keluar dari kondensor akan disemprotkan pada struktur kayu berlapis-lapis (cooling fill), dan dengan bantuan cooling fan akan terjadi perpindahan panas dari air ke udara, air bertemperatur 33,5oC pada laju aliran 325.000 l/min dapat diturunkan suhunya menjadi 23,3oC. Air yang telah dingin tersebut kemudian dikumpulkan pada basin.

Gambar 3.21Cooling Tower pada PLTP Unit 1 Dieng

3.2.4. Komponen Pendukung

Acid Pumpseperti pada gambar 3.22 berfungsi untuk memompakan cairan asam ke dalam pipa alir melalui pipa Hot brine setelah separator. Asam ini berfungsi untuk menjaga agar Ph dari brine berkisar 4,8 – 5,2 sehingga tidak memungkinkan terjadinya pengendapan silika.

Gambar 3.22Acid Pump pada Pad 29

b) Weirbox

Weirbox berfungsi untuk mengetahui laju alir fluida produksi dan kualitas dari fluida secara kasar. Ada tiga jenis Weirbox yang sering digunakan, yaitu: rectangular, suppressed, dan triangular. Jenis yang paling banyak di gunakan di PLTP Dieng adalah jenis rectangular weirbox.

c) Valve

Secara umum jenis valve yang digunakan di lapangan panas bumi Dieng yaitu gate valve dan ball valve. Jenis gate valve yang digunakan antara lain:

1. Master Valve 2. Side Valve

Berfungsi untuk mengatur laju alir dan titik terjadinya flashing. Flashing yaitu berubahnya fasa cair menjadi dua fasa karena fluida berekspansi dan terjadi penurunan tekanan. Akibat perbedaan diameter antara pipa alir dua fasa dengan orifice throttle yang lebih kecil, maka akan terjadi penurunan tekanan yang mengakibatkan fluida berekspansi dan berubah menjadi dua fasa.

4. Bypass Valve

Berfungsi untuk mengatur aliran fluida ke silencer dan juga untuk mengetahui kebersihan fluida dua fasa sebelum dialirkan ke separator. Fluida dianggap bersih apabila asap yang keluar dari silincer sudah tidak mengeluarkan titik-titik air dan brine yang keluar dari silincer sudah jernih.

5. Block Valve

Berfungsi untuk mencegah terjadinya aliran dalam pipa. Terdapat macam-macam block valve yaitu: block valve LCV yang terletak sebelum dan sesudah LCV. Block valve PCV yang terletak Siantar PCV dan separator.

6. Level Control Valve (LVC)

Berfungsi untuk mengatur level ketinggian brine pada separator. LVC ini bekerja secara otomatis dengan memerhatikan set-point ketinggian brine yaitu 40%. Jika lebih dari itu maka LCV akan terbuka dan membuang brine menuju balongg. Tetapi jika kurang dari itu, maka LCV akan menutup. Hal ini dimaksudkan agar steam yang dipisahkan tidak ikut masuk ke saluran brine jika level ketinggiannya kurang dari 40%.

7. Check Valve

Adalah katub yang terletak sebelum brine pump (suction brine pump) berukuran 10” dan setelah brine pump (discharge brine pump) berukuran 8”.

Merupakan valve yang bekerja pada tekanan tertentu, yang membuka ketika tekanan masuk pada PCV lebih besar dari tekanan yang telah diatur, begitu juga sebaliknya.

9. Dump Valve

Berfungsi untuk mengatur aliran brine apabila LCV sudah membuka 100% dan brine dialirkan ke silincer.

d) Sumur Injeksi

Sumur pada gambar 3.23 ini dibuat untuk menginjeksikan kembali brine yang telah tersaring dari uap ke dalam perut bumi. Hal ini dimaksudkan agar proses recycle tetap terjaga, sehingga sumber uap tetap terbarukan.

Gambar 3.23Sumur injeksi DNG-14

e) Rupture Disc

Berfungsi sebagai pengaman apabila terjadi kelebihan tekanan dalam pipa alir yang terletak sebelum scrubber. Rupture discpada gambar 3.23 akan pecah apabila tekanan lebih besar dari pada nilai yang telah ditentukan dan fluida akan mengalir ke udara bebas sehingga pipa aman dari kerusakan

Gambar 3.24Rupture Disc pada PLTP Unit 1 Dieng

CDP seperti pada gambar 3.25 adalah tempat penampungan kondensat yang terbentuk selama proses distribusi steam sejauh ±7,2 Km menuju pembangkit, setelah ditampung kemudian dikirimkan ke sumur injeksi terdekat. Biasanya terletak pada titik terendah dari pipa gathering System. Dimaksudkan agar kualitas steam yang disalurkan ke pembangkit tetap dalam kualitas yang baik.

Gambar 3.25Condensat Drop Pots

g) Rock Muffler

Berfungsi untuk memastikan tekanan uap yang masuk ke pembangkit tetap terjaga pada 9.8 bar. Selain itu Rock mufflerpada gambar 3.26 digunakan untuk meredam kebisingan yang terjadi saat pengeluaran steam.

3.3. Proses Pembangkitan Energi Listrik

Proses pembangkitan pada PLTP Unit 1 Dieng dapat dibagi menjadi dua, yaitu proses produksi uap pada sumur produksi sampai ke gathering System, dan proses pada power Plant.

3.3.1. Proses Produksi Uap

Jauh di bawah permukaan bumi, terdapat sumber panas yang sangat tinggi, sehingga semua benda dan batuan berubah menjadi cair. Cairan bersuhu tinggi itu disebut magma. Sejak awal terbentuknya bumi, magma selalu memanasi batuan pada kerak bumi, termasuk air yang terkandung di dalamnya. Apabila air yang dipanaskan tersebut dapat muncul di permukaan, dan bebas dari tekanan hidrostatik, maka akan berubah menjadi uap panas, geyser fumarola, kubangan lumpur panas, maupun sebagai mata air panas. Tanda-tanda atau gejala yang timbul di permukaan bumi semacam ini didapati hampir di seluruh lapangan panas bumi di wilayah Dieng.

Pada PLTP, uap panas dari dalam perut bumi ini dimanfaatkan untuk menghasilkan tenaga listrik. Proses dari uap panas tersebut untuk dapat dimanfaatkan menjadi penggerak turbin adalah sebagai berikut:

a. Proses Produksi Uap dari Well Pad sampai ke Power Plant.

Uap / steam diambil melalui sumur produksi dengan kedalaman ±2000-3000 meter dibawah permukaan tanah. Uap yang diambil tersebut masih berupa fluida 2 fasa (fasa cair dan gas). Fluida dua fasa tersebut kemudian dialirkan menuju separator melalui pipa dua fasa. Ketika fluida dua fasa masuk ke dalam separator melalui inlet, fasa cair (brine) akan jatuh ke bagian bawah separator dikarenakan massa jenisnya yang lebih berat dari pada fasa gas (steam). Sedangkan steam akan berada pada bagias atas separator dan kemudian dialirkan melalui pipa outlet yang terdapat pada bagian atas tersebut.

Brine yang terdapat pada bagian bawah separator akan dikeluarkan menuju melebihi batas yang telah ditentukan, LVC akan membuka, dan brine dialirkan menuju silincer. Brine keluaran separator ini masih memiliki suhu yang relatif tinggi (100oC-160oC), dan setelah ditampung pada balongg, suhunya akan menurun. Penurunan suhu ini disertai terbentuknya endapan putih di bagian bawah kolam.

Steam hasil dari pemisahan separator disalurkan menuju power Plan melalui pipa gathering System sepanjang ±7,2 Km. Selama proses pengiriman steam tersebut akan terbentuk titik-titik kondensat dikarenakan jarak pengiriman yang jauh. Sehingga pada titik-titik rendah sepanjang jalur pipa (low point) menuju power Plan dipasang CDP (Condensate Drop Pots) untuk melepaskan kondensat yang terjebak di pipa uap. Pada masing-masing low point tersebut terdapat tangki pengumpul kondensat. Kondensat pada low point tersebut kemudian diinjeksikan ke dalam sumur injeksi.

Sebelum masuk ke power Plant, steam terlebih dahulu dialirkan ke Rock muffleruntuk menjaga agar tekanan uap tidak lebih dari 9,8 bar sehingga dapat disalurkan menuju scrubber (steam purifier) untuk dimurnikan sebelum digunakan untuk memutar tubin.

b. Proses Uap Pada Power Plant.

Jika generator pada awalnya dalam keadaan off-line, maka steam tidak akan langsung dalirkan untuk memutar turbin. Akan tetapi, steam dialirkan menuju pipa 24” terlebih dahulu setelah ejector valve terbuka. Pada saat ini Master Stop Valve (MSV) masih tertutup, sehingga tidak ada uap yang mengalir menuju turbin. Steam yang dialirkan melalui pipa 24” menuju ejector ini dimaksudkan untuk membuat main condenser menjadi vakum.

Steam akan masuk menuju ejector step 1 dengan tekanan yang tinggi. Tekanan yang tinggi ini mengakibatkan aliran udara mengalir dari main condenser menuju ejector step 1. Kerja ejector step 1untuk membuat main condenser menjadi vakum dibantu ejector step 2. Steam yang mengalir melalui ejector step 1 akan diteruskan menuju intercondenser, sedangkan uap yang mengalir melalui ejector step 2akan diteruskan menuju aftercooler. Steam pada intercondenser akan dikondensasikan dengan cara menyemprotkan air pendingin yang berasal dari kolam penampung air pada cooling Tower dengan menggunakan vacuum cooling water pump, sedangkan steam pada aftercooler didinginkan menggunakan auxiliary cooling water pump. Hasil kondensasi ini kemudian dialirkan menuju main condenser, sedangkan gas-gas yang tidak dapat dikondensasi (NCG) akan dikirimkan ke cooling Tower untuk dilepaskan ke udara bebas.

3.3.2. Proses Pada Power Plant

Setelah main condenser bertekanan 0,04 bar, MSV akan terbuka dan diikuti dengan terbukanya stop valve 1 dan 2, serta Control valve 1 dan 2. Dengan terbukanya valve tersebut, maka steam akan mengalir menuju pipa 36” untuk memutar turbin yang terkopel dengan generator berkapasitas 60 MW dengan frekuensi 50 Hz dan kecepatan 3000 rpm.

Sebelum steam masuk dan memutarkan turbin, tubrin harus diputar dengan kecepatan ±3rpm dengan turning gear, hal ini dimaksudkan agar memudahkan steam untuk memutar turbin. Jika tidak diputar dengan turning gear terlebih dahulu akan sulit untuk steam melakukan putaran start-up pada turbin. Setelah steam masuk ke turbin, maka turning gear akan dilepas dari turbin.

Setelah steam masuk dan memutar turbin, akan dikontrol oleh Control valve, sehingga turbin dapat diputar secara bertahap agar tidak terjadi vibrasi yang tidak diharapkan. Pertama-tama turbin akan diputar dari kecepatan 3-1000 rpm dan kemudian dibiarkan selama 2 jam agar stabil di putaran 1000 rpm. Dari 1000 rpm akan dinaikkan mendekati 2000 rpm.

Pada fase 1000-2000 rpm merupakan asi kritis turbin karena pada kecepatan ini turbin akan mengalami vibrasi yang besar. Bila vibrasi terlalu besar maka turbin akan trip dan kembali pada putaran 1000 rpm. Untuk mengatasi agar turbin tidak trip, maka turbin ditahan pada kecepatan 1500 rpm selama 30 menit, bila pada kondisi tersebut turbin tidak trip, maka kecepatannya akan dinaikkan menuju 2000 rpm.

BAB IV DASAR TEORI

4.1. DefinisiGenerator Sinkron

Generator sinkron merupakan mesin listrik arus bolak-balik yang mengubah energi mekanik menjadi energi listrik arus bolak-balik. Energi mekanik diperoleh dari penggerak mula (prime mover) yang terkopel dengan rotor generator, sedangkan energi listrik diperoleh dari proses induksi elektromagnetik yang melibatkan kumparan rotor / medan dan kumparan stator / armture. Mesin listrik arus bolak-balik ini disebut sinkron karena rotor berputar secara sinkron atau berputar dengan kecepatan yang sama dengan kecepatan putar medan magnet.

Generator sinkron secara umum dapat diklasifikasikan berdasarkan bentuk rotornya, yaitu generator turbo atau cylindrical-rotorgeneratoryang ditunjukkan pada gambar 4.1 dan salient polegeneratoryang ditunjukkan pada gambar 4.2.

Pada Sailent Pole-rotor Generator, kutub magnet menonjol keluar dari

permukaan rotor sedangkan pada kutub Cylindrical-rotor Generator,

konstruksi kutub magnet rata dengan permukaan rotor.

Gambar 4.28Cylindrical-rotor Generator

Rotor silinder umumnya digunakan untuk rotor dua kutub

dan empat kutub, sedangkan rotor Sailent Pole digunakan untuk

rotor dengan empat atau lebih kutub. Pemilihan konstruksi rotor

tergantung dari kecepatan putar prime mover, frekuensi, dan

rating daya generator. Generator dengan kecepatan 1500 rpm ke atas pada frekuensi 50 Hz dan rating daya sekitar 10MVA menggunakan rotor silinder dan dikopel dengan turbin gas atau uap. Sementara untuk daya di bawah 10 MVA dengan kecepatan

rendah maka digunakan rotor Sailent Poledan biasanya digunakan untuk

turbin PLTA karena air mempunyai torsi yang lebih besar, sementara kecepatan alir yang kecil.

4.2. Komponen – komponen Generator Sinkron

Secara umum ada dua komponen utama penyusun generator sinkron yaitu stator dan rotor. Stator merupakan bagian dari generator sinkron yang diam, tempat di mana tegangan induksi dibangkitkan. Sedangkan rotor merupakan bagian dari generator sinkron yang bergerak dan dialiri arus searah pada kumparannya.

Pada stator, terdapat beberapa komponen utama, yaitu:

Rangka stator

Rangka luar yang biasanya terbuat dari baja berfungsi untuk menyokong struktur stator dan mempunyai kaki-kaki yang dipasang pada bagian fondasi. Rangka stator ini dibuat kokoh untuk mengatasi perubahan beban secara tiba-tiba atau hubung singkat tiga fasa.

Inti stator

Inti stator menyediakan jalur permeabilitas yang tinggi untuk proses magnetisasi. Inti stator dibuat berlaminasi untuk mengurangi rugi eddycurrent dan juga rugi histeresis. Bahan-bahan non-magnetic atau penggunaan perisai fluks yang terbuat dari tembaga juga digunakan untuk mengurangi stray loss.

Slot

Slot merupakan tempat untuk meletakkan kumparan stator yang dibentuk dengan sistem berbuku-buku.

Kumparan stator

Kumparan stator merupakan tempat terbentuknya tegangan induksi pada generator dan didesain untuk menghasilkan kutub-kutub elektromagnetik stator yang sinkron dengan kutub magnet rotor.

Sedangkan pada bagian rotor terdapat lima bagian utama, yaitu:

Collector ring atau slip ring

terhubung dengan sumber arus searah yang untuk selanjutnya dialirkan menuju kumparan rotor.

Kumparan rotor

Kumparan rotor merupakan bagian yang dialiri arus searah sebagai sumber medan magnet melalui sistem eksitasi tertentu.

Poros

Poros merupakan tempat untuk meletakkan kumparan rotor dan merupakan bagian yang terkopel dengan dan diputar oleh prime mover.

Retaining Ring

Fungsinya sebagai pelindung dari End Winding Rotor dari berbagai kotoran atau debu yang dapat mengakibatkan terjadinya Short pada winding rotor.

Fan Blade

Fungsinya sebagai penghisap udara untuk mendinginkan rotor generator

Gambar 4.29Stator dan rotor Generator Sinkron.

4.3. Prinsip Kerja Generator Sinkron

Prinsip kerja generator sinkron dapat dijelaskan dengan menggunakan dua kaidah sederhana. Kaidah pertama untuk rangkaian magnetik dan kaidah yang kedua untuk tegangan yang diinduksi pada sebuah konduktor yang disebabkan karena variasi medan magnet.

Fluks ϕ dalam suatu rangkaian magnet yang mempunyai reluktansi Rm dihasilkan karena adanyamagnetomotive force (mmf) Fm, dimana mmf itu sendiri berasal dari adanya arus I yang mengalir melalui lilitan berjumlah N.

ϕ = Fm / Rm (4.1)

dan

Bagian magnetik dan elektrik yang utama dari generator salient-pole dapat dilihat pada gambar berikut:

Gambar 4.30Prinsip Kerja Generator Sinkron

Pada gambar 4.4(a), arus searah dialirkan menuju kumparan rotor melalui carbon brush dan slip ring. Produk antara arus medan I dan jumlah lilitan N menghasilkan Fm, sedangkan adanya reluktansi rangkaian magnet akan menghasilkan fluks magnet. Jalur fluks magnet ini ditunjukkan oleh garis putus-putus pada gambar 4.4(b). Ketika rotor diputar, jalur fluks yang dibentuk karena adanyammf Fm juga ikut berputar bersama putaran rotor. Hal ini diilustrasikan pada gambar kedua dari gambar 4.4(b). Ketika fluks magnet ϕ memotong rangkaian magnetik dengan luas penampang A, maka kepadatan fluks B dapat dinyatakan sebagai berikut:

B=ϕ/A (4.3)

Gambar 4.4(a) juga menunjukkan stator dengan lilitan tunggal sepanjang l. Ketika rotor berputar, fluks magnet rotor akan memotong lilitan stator dengan kecepatan v, sehingga electromotive Force (emf) eind akan muncul, sesuai dengan persamaan:

eind =(v x B) . l (4.4)

matematis secara lanjut akan dihasilkan persamaan tegangan rms pada stator sebagai berikut:

eind =kϕω (4.5)

Gambar 4.4(b) menunjukkan bahwa ketika medan magnet berotasi, kepadatan fluks pada lilitan stator berubah. Ketika pole berhadapan dengan lilitan, kepadatan fluks celah udara B pada kondisi ini bernilai paling tinggi, dan akan bernilai nol ketika pole berada sejauh 90o dari lilitan. Oleh karena itu, besar emf induksi atau tegangan V akan bervariasi terhadap waktu sesuai dengan variasi kepadatan fluks di sekitar rotor. Hasil variasi ini dapat digambarkan sebagai berikut:

Gambar 4.31Gelombang Tegangan Induksi

Bentuk seperti gambar 4.5 akan terus berulang setiap kali rotor berevolusi. Pada generator sinkron frekuensi dari bentuk gelombang sinusoidal ini dipengaruhi oleh jumlah kutub dan kecepatan putar rotor dapat ditentukan dengan menggunakan persamaan:

f=p2 x60ns (4.6)

Dengan : f = frekuensi (Hz)

ns = kecepatan sinkron / putaran rotor (rpm) p = jumlah kutub

Oleh karena itu, untuk menghasilkan frekuensi sebesar 50 Hz, generator berkutub dua harus berputar dengan kecepatan sebesar 3000 rpm, generator berkutub empat dengan kecepatan 1500 rpm, dan seterusnya.

(a) (b) Gambar 4.32Pembangkitan Tiga Fasa

4.4. Rangkaian Ekuivalen Generator Sinkron

Jika eind pada persamaan (4.5) dilambangkan dengan EApada bagian ini, maka tegangan terminal generator satu fasa Vϕ akan sama dengan EA hanya jika generator beroperasi dalam keadaan tanpa beban. Untuk kondisi berbeban, maka dua nilai tegangan ini akan berbeda. Ada beberapa faktor yang menyebabkan perbedaan antara nilai EA dan Vϕ, antara lain:

a. Distorsi kepadatan fluks (medan magnet) celah udara oleh karena arus yang mengalir pada stator yang disebut armature reaction (reaksi jangkar). b. Induktansi diri dari lilitan jangkar

c. Resistansi dari lilitan jangkar.

Penyebab pertama yang menyebabkan perbedaan antara tegangan induksi EA dan tegangan keluaran generator Vϕ, dan biasanya merupakan sumber utama terjadinya perbedaan nilai tersebut adalah reaksi jangkar. Ketika rotor generator diputar, tegangan EA akan diinduksikan pada kumparan stator. Jika beban dipasang pada terminal generator, arus akan mengalir menuju beban. Akan tetapi, arus tiga fasa stator yang mengalir akan menimbulkan medan magnet di sekitar kumparan stator tersebut. Medan magnet stator yang menambah medan magnet rotor menyebabkan perubahan tegangan keluaran generator. Peristiwa ini disebut dengan reaksi jangkar karena arus jangkar (stator) mempengaruhi medan magnet yang pada mulanya memproduksi arus jangkar tersebut.

Gambar 4.33Model Reaksi Jangkar

Pada gambar 4.7(a), digambarkan bahwa rotor berkutub dua diputar di dalam stator tiga fasa. Karena tidak ada beban yang terpasang, maka medan magnet BR akan menghasilkan tegangan induksi EA, dengan nilai maksimum yang berimpitan dengan arah BR.

Jika diasumsikan sebuah beban induktif dipasang pada terminal generator, maka arus maksimum akan tertinggal dari tegangan induksi maksimum. Pengaruh ini digambarkan pada gambar 4.7(b).

Arus yang mengalir pada kumparan stator menghasilkan medan magnetnya sendiri. Medan magnet stator ini disebut dengan BS dan mempunyai arah yang ditunjukkan pada gambar 4.7(c). Medan magnet BS menghasilkan tegangan sendiri, dan tegangan ini disebut dengan Estat dalam gambar 4.7(c).

Dengan adanya dua tegangan yang muncul pada kumparan stator, tegangan total merupakan penjumlahan tegangan induksi EA dengan tegangan reaksi jangkar Estat.

VΦ =EA + Estat (4.7)

Medan magnet total Bnet juga merupakan penjumlahan medan magnet rotor dan stator.

Karena sudut EA sama dengan sudut BR, dan sudut Estat juga sama dengan sudut BS, maka medan magnet Bnet akan beririsan dengan Vϕ. Tegangan dan arus hasil reaksi jangkar ini ditunjukkan oleh gambar 4.7(d).

Pengaruh reaksi jangkar dapat direpresentasikan secara matematis dengan memperhatikan bahwa tegangan Estat terletak 90o dibelakang arus IA, dan juga dengan memperhatikan bahwa besarnya Estat berbanding lurus dengan arus IA. Jika X adalah konstanta proporsionalitas, maka tegangan reaksi jangkar dapat dituliskan sebagai berikut:

VΦ =EA – jXIA (4.9)

Hal lain yang berpengaruh terhadap besarnya tegangan keluaran generator Vϕ adalah adanya induktansi diri dan resistansi lilitan stator. Jika induktansi diri stator disebut LA(sehingga reaktansinya disebut XA), sedangkan resistansinya dilambangkan dengan RA, maka perbedaan total antara Vϕ dengan EA diberikan oleh persamaan berikut:

VΦ =EA – jXIA – jXAIA – RAIA (4.10)

Jika diasumsikan bahwa reaktansi akibat reaksi jangkar dan reaktansi akibat induktansi diri disebut dengan reaktansi sinkron XS, maka persamaan akhir untuk tegangan keluaran Vϕmenjadi:

VΦ =EA - jXSIA – RAIA (4.11)

Gambar 4.34Rangkaian Ekuivalen Generator Sinkron Tiga Fasa

Gambar 4.8 menunjukkan sebuah sumber arus searah yang menyuplai rangkaian medan rotor yang dimodelkan dengan induktansi dan resistansi lilitan yang dipasang seri. Radj juga dipasang secara seri dengan RF untuk mengendalikan besar aliran arus medan. Sedangkan gambar lainnya merupakan representasi dari masing-masing fasa. Masing-masing fasa mempunyai tegangan induksi yang dirangkai seri terhadap induktansi sinkron XS dan resistansi seri RA. Tegangan dan arus dari rangkaian tiga fasa dalam kondisi yang seimbang mempunyai besar yang sama, tapi terpisah pada sudutnya sejauh 120o satu sama lain.

Rangkaian tiga fasa dapat merupakan konfigurasi Y atau Δ. Jika konfigurasi rangkaian tiga fasa berbentuk Y, maka tegangan terminal VT bernilai:

VT=√3Vϕ (4.12)

Sedangkan jika konfigurasi rangkaian tiga fasa berbentuk Δ, maka tegangan terminal VT bernilai:

Gambar 4.35Rangkaian Ekivalen Generator dengan Konfigurasi (a) Y dan (b) Δ

Dari konfigurasi 3 fasa di atas dapat diketahui perbedaan antara 3 fasa dengan konfigurasi Y dan Δ, yaitu 3 fasa dengan konfigurasi Y memiliki etik netral / nol yang dapat disambungkan dengan grounding.

Karena tiga fasa dari generator sinkron identik dalam semua hal kecuali sudut fasanya dalam kondisi seimbang, maka akan lebih mudah menganalisa rangkaian ekuivalen generator sinkron dengan menggunakan rangkaian ekuivalen tiap fasa yang ditunjukkan oleh gambar berikut:

Gambar 4.36Rangkaian Ekuivalen Per-fasa Generator Sinkron

4.5. Diagram Fasor Generator sinkron

Fasor digunakan untuk menggambarkan hubungan antara tegangan-tegangan arus bolak-balik. Gambar 4.11 menunjukkan hubungan diantara tegangan-tegangan arus bolak-balik tersebut ketika generator menyuplai beban resistif murni (faktor daya nol). Total tegangan EA berbeda dari tegangan terminal Vϕ karena adanya tegangan jatuh resistif dan induktif. Semua tegangan direferensikan terhadap Vϕ yang diasumsikan bersudut 0o

Gambar 4.37Diagram Fasor Generator Sinkron dengan Faktor Daya Satu

Gambar 4.12 mengilustrasikan diagram fasor untuk generator yang beroperasi pada faktor dayalagging dan leading. Perlu dicermati bahwa, untuk tegangan fasa dan arus jangkar yang sama, bebanlagging membutuhkan tegangan induksi EA yang lebih besar daripada beban leading. Oleh karena itu, arus medan yang lebih besar dibutuhkan oleh beban lagging untuk mendapatkan tegangan terminal yang sama dengan beban leading. Untuk arus medan dan besar arus beban yang sama, tegangan terminal untuk beban lagging lebih kecil daripada beban leading.

Gambar 4.38Diagram Fasor Generator Sinkron pada Faktor Daya (a) Lagging dan (b) Leading

Gambar 4.39Diagram Fasor yang Disederhanakan

Daya keluaran generator dirumuskan sebagai berikut:

Pout=3VϕIAcosθ (4.14) Dari diagram fasor pada gambar 4.13 terlihat bahwa

IAcosθ=

EAsinδ

XS (4.15)

Sehingga persamaan akhir untuk perkiraan daya keluaran generator adalah:

Pout=

3VϕEAsinδ

XS (4.16)

4.6. Pengaruh Perubahan Beban pada Generator yang Beroperasi Sendiri

Ketika beban meningkat, daya aktif dan atau daya reaktif yang diambil dari generator akan meningkat. Peningkatan beban akan meningkatkan arus beban yang diambil dari generator. Jika arus medan tidak diubah (fluks ϕ bernilai konstan) dan jika prime mover dijaga agar berputar pada kecepatan mekanik yang konstan (sehingga frekuensinya tetap), maka besar dari tegangan induksi (EA) akan bernilai konstan.

Jika generator beroperasi pada faktor daya lagging dan beban tambahan diberikan pada faktor daya yang sama, maka besarnya IA akan meningkat dengan sudut θ di antara IA dan Vϕ yang tetap konstan dan oleh karenanya, tegangan reaksi jangkar jXSIA juga akan meningkat dengan tetap menjaga konstan sudutnya. Karena

jXSIA bertambah, sedangkan besar dari EA tetap konstan (gambar 4.14(a)). Maka, ketika beban dengan faktor daya lagging bertambah, tegangan Vϕ turun dengan cukup tajam. Gambar 4.14(b) mengilustrasikan pengaruh ketika generator ditambah beban berfaktor daya satu dan terlihat bahwa Vϕ turun sedikit. Gambar 4.14(c) menggambarkan pengaruh ketika generator diberi beban tambahan dengan faktor daya leading, yaitu mengakibatkan tegangan Vϕ menjadi naik.

Gambar 4.40Pengaruh Penambahan Beban (a) Lagging, (b) Resistif Murnidan (c) Leading terhadap Tegangan Terminal

Pengaruh perubahan beban terhadap tegangan terminal generator secara ringkas dapat dilihat pada gambar berikut ini:

Gambar 4.41Kurva Karakteristik Generator dalam Kondisi Berbeban

4.7. Sinkronisasi Generator dengan Jaringan Listrik

Sinkronisasi adalah suatu cara untuk menghubungkan dua sumber atau beban Arus Bolak-Balik (AC). Tujuan dilakukannya sinkronisasi pada pembangkit / generator adalah untuk menghubungkan bus keluaran generator pada Pembangkit dengan bus interkoneksi pada jaringan milik PLN saat pembangkit mulai start up.

Untuk menyikronisasikan generator dengan jaringan listrik, (gambar 4.16) ada empat kondisi yang harus dipenuhi, yaitu:

Urutan fasa generator harus sama dengan urutan fasa jaringan listrik. Besar tegangan sinusoidal yang dihasilkan generator harus sama dengan

besar tegangan sinusoidal jaringan listrik.

Frekuensi tegangan sinusoidal yang dihasilkan oleh generator harus sama dengan frekuensi tegangan sinusoidal jaringan listrik.

Beda sudut fasa antara tegangan yang dihasilkan oleh generator dan tegangan yang dihasilkan oleh jaringan harus bernilai nol.

Secara praktis, sebuah instrumen yang dinamakan synchroscope digunakan untuk mengukur perbedaan sudut fasa antara tegangan generator dengan tegangan jaringan. Selain itu, dua buah voltmeter juga digunakan untuk memastikan tegangan generator dan tegangan jaringan bernilai sama.Synchroscopediilustrsikan pada gambar 4.17 di bawah ini.

Gambar 4.43Synchroscope

Kecepatan rotasi jarum penunjuk mengindikasikan perbedaan frekuensi dari dua tegangan. Jarum penunjuk akan berotasi pada arah slow ketika frekuensi generator lebih rendah dari frekuensi jaringan. Sebaliknya, jarum penunjuk akan berotasi pada arah fast ketika frekuensi generator lebih tinggi daripada frekuensi jaringan.

Dalam prakteknya, synchronizing breaker ditutup ketika posisi jarum penunjuk sedikit berada pada arah fast, yaitu ketika frekuensi generator sedikit lebih tinggi daripada frekuensi jaringan, untuk memberikan waktu bagi penutupan breaker dan memastikan generator tidak berperilaku sebagai motor sesaat setelah breaker ditutup.

4.8. Operasi Pararel Generator pada Infinite Bus

Gambar 4.44Kurva (a) Frekuensi Vs. Daya dan (b) Tegangan Terminal Vs Daya Reaktif pada Infinite Bus

Jika generator telah diparalelkan dengan infinite bus, generator akan mensuplai sejumlah kecil daya nyata dengan sedikit atau tidak menyuplai daya reaktif. Hal ini dapat digambarkan dalam house diagram seperti gambar 4.19

Gambar 4.45Diagram Frekuensi Vs Daya Sesaat Setelah Diparalelkan

Gambar 4.46Diagram Frekuensi Vs Daya Jika Frekuensi No-Load Lebih Rendah daripada Frekuensi Sistem

Gambar 4.47Pengaruh Peningkatan Governor Setpoint pada (a) House Diagram dan (b) Diagram Fasor

Dari diagram fasor pada gambar 4.21(b) terlihat bahwa besar EA tetap

konstan karena IF dan ω tidak berubah, sedangkan EA sin δ (yang besarnya proporsional terhadap daya keluaran generator sepanjang VT tetap konstan) meningkat. Ketika governor setpoint ditingkatkan, frekuensino-load dan daya keluaran generator akan kembali meningkat. Seiring peningkatan daya, besarnyaEA akan tetap konstan, sedangkan EA sin δ akan terus meningkat.

menyuplai daya reaktif, maka penyesuaian besar arus medan juga diperlukan dengan menjaga daya aktif tetap bernilai konstan.

Daya aktif akan tetap bernilai konstan sekalipun besar arus medan diubah-ubah karena hal berikut:

Besar daya masukan generator adalah Pin = τindωm

Prime mover mempunyai karakteristik torsi – kecepatan yang tetap

untuk governor setting yang tertentu, dan kurva karakteristik ini hanya akan berubah jika governor set point diubah.

Karena generator dihubungkan dengan infinite bus, kecepatannya tidak dapat berubah. Jika kecepatan generator tidak berubah dan governor set point tidak diubah, daya yang disuplai generator akan tetap konstan.

Karena daya yang disuplai tidak berubah ketika arus medan disesuaikan nilainya, makaIA cosθ dan EA sin δ (yang proporsional terhadap daya) tidak akan berubah.

Oleh karena hal tersebut di atas ketika arus medan ditingkatkan, fluks ϕ meningkat, sehingga EAmeningkat. Jika EA meningkat, tetapi EA sin δ tetap konstan, maka fasor EA akan bergeser sepanjang garis daya konstan sebagaimana

terlihat pada gambar 4.22. Karena Vϕ bernilai konstan, sudut dari jXSIA berubah,

sehingga besar IA akan berubah. Jika diperhatikan, maka hasil akhir dari

peningkatan arus medan adalah jarak yang proporsional terhadap Q (IA sinθ) akan meningkat. Atau dengan kata lain dapat disimpulkan bahwa, peningkatan arus medan pada generator sinkron yang bekerja paralel terhadap infinite bus akan meningkatkan daya reaktif keluaran generator.

4.9. Sistem Eksitasi Pada Generator Sinkron

Sistem eksitasi merupakan sistem pemberian arus searah pada kumparan medan yang terdapat pada rotor generator guna menghasilkan tegangan induksi pada kumparan jangkar yang terdapat pada stator generator.

Berdasarkan cara penyaluran arus searah pada rotor generator sinkron, sistem eksitasi dapat dibagi menjadi dua jenis, yaitu sistem eksitasi dengan menggunakan sikat karbon (carbon brush) dan sistem eksitasi tanpa sikat (brushless).

Sistem eksitasi dengan menggunakan sikat terdiri dari:

1. Sistem eksitasi dengan menggunakan generator arus searah (dinamis) 2. Sistem eksitasi statis

Sedangkan sistem eksitasi tanpa sikat terdiri dari: 1. Sistem eksitasi tanpa menggunakan pilot exciter 2. Sistem eksitasi dengan menggunakan pilot exciter

4.9.1. Sistem Eksitasi dengan Generator Arus Searah (dinamis)

Sistem eksitasi dengan menggunakan generator arus searah merupakan sistem eksitasi konvensional, dimana arus searah yang dialirkan pada kumparan rotor diperoleh dari generator arus searah yang terkopel dalam satu poros dengan generator sinkron.

tegangan induksi pada kumparan stator (jangkar) generator sinkron. Gambar 4.23 mengilustrasikan sistem eksitasi dengan generator arus searah (dinamis).

Gambar 4.49Sistem Eksitasi dengan Generator Arus Searah

Sistem eksitasi dengan menggunakan generator arus searah ini mempunyai beberapa kelemahan, antara lain:

Generator arus searah yang terkopel pada poros yang sama dengan generator sinkron menjadi beban tambahan bagi prime mover.

Penggunaan sikat untuk menyalurkan arus searah pada rotor generator sinkron maupun sikat yang terdapat pada generator arus searah itu sendiri mengakibatkan adanya tegangan jatuh pada sikat yang menyebabkan rugi-rugi daya yang cukup besar.

Penggunaan sikat dan slip ring membutuhkan perawatan yang tinggi karena sikat harus diperiksa secara teratur.

sinkron itu sendiri maupun dari jaringan interkoneksi yang disearahkan terlebih dahulu dengan menggunakanrectifiier. Gambar 4.24 mengilustrasikan Sistem Eksitasi Statis.

Gambar 4.50Sistem Eksitasi Statis

Sistem eksitasi statis mempunyai kualitas yang lebih baik daripada sistem eksitasi konvensional dengan menggunakan generator arus searah. Namun, penggunaan sikat masih menjadi permasalahan pada sistem eksitasi ini.

4.9.3. Sistem Eksitasi tanpa Sikat karbon tanpa Pilot Exciter

Sistem eksitasi ini menyalurkan arus searah pada kumparan rotor tanpa menggunakan sikat. Sistem eksitasi ini terdiri dari sebuah generator arus bolak-balik yang mempunyai kumparan medan yang terletak pada stator dan kumparan jangkar yang terletak pada poros rotor. Gambar 4.25 mengilustrasikan Sistem Eksitasi tanpa Sikat karbon tanpa Pilot Exciter.

Gambar 4.51Sistem Eksitasi tanpa Sikat tanpa Pilot Exciter

Sistem eksitasi tanpa sikat membutuhkan perawatan yang lebih sedikit dibandingkan dengan sistem eksitasi dengan menggunakan sikat karena tidak adanya kontak mekanis antara rotor dengan stator.

4.9.4. Sistem Eksitasi tanpa Sikat dengan Menggunakan Pilot Exciter

listrik dari luar. Gambar 4.26 sistem eksitasi tanpa sikat dengan menggunakan pilot exciter.

BAB V

SISTEM EKSITASI STATIS ES-202-C2F pada GENERATOR SINKRON PLTP UNIT 1 DIENG

5.1. Gambaran Umum Sistem Eksitasi ES-202-C2F

Sistem eksitasi yang digunakan pada generator sinkron di PLTP Unit 1 Dieng yang dikelola oleh PT. GEO DIPA ENERGEI termasuk ke dalam jenis eksitasi statis, yaitu sistem eksitasi yang menggunakan peralatan eksitasi yang tidak ikut berputar bersama rotor generator sinkron. Sistem eksitasi pada PLTP ini menggunakan sembilan buah sikat karbon (carbon brush), pada masing-masing kutubnya, dan dihubungkan pada rotor melalui slip ring.

Gambar 5.53Brush Holder pada Generator sinkron di PLTP Unit 1 Dieng