PERPINDAHAN PANAS DAN MASSA PADA PROSES PRESERVATIF BUAH

MANGGA

*Sri Rahayoe1), Rizky Ayuningtyas2), Hanim Z. Amanah1), Budi Rahardjo1)

1) Dosen Jurusan Teknik Pertanian FTP UGM 2) Alumni Jurusan Teknik Pertanian UGM

Abstrak

Mangga merupakan salah satu tanaman buah musiman yang ketika dipanen masih memiliki kandungan air yang tinggi. Setelah proses pemanenan, mangga masih melakukan proses metabolisme (respirasi) sehingga selama proses penyimpanan, mangga akan mengalami proses pematangan. Untuk mengatasinya, diperlukan suatu proses pengurangan kadar air dalam bahan agar terhindar dari pembusukan ataupun penurunan kualitas bahan. Selain itu, diperlukan pula pengembangan suatu metode yang mampu untuk memperpanjang umur simpan buah melalui suatu proses pengolahan minimal yang disebut pengolahan preservatif. Pengolahan preservatif buah segar dilakukan dengan mengurangi kadar air dalam bahan melalui proses pengeringan dengan tekanan dan suhu rendah yang dilanjutkan dengan proses pemanasan dengan suhu tinggi dalam waktu yang singkat untuk menonaktifkan enzim dan menurunkan kandungan mikroorganisme dalam bahan. Dalam penelitian ini akan dikaji pengembangan model matematis proses perpindahan panas dan massa pada proses pengolahan preservatif buah mangga khususnya pada proses pengeringan dan pemanasan dengan suhu tinggi. Sampel penelitian adalah mangga yang dipotong dengan dimensi 3 x 3 x 0,5 cm yang dikeringkan dengan menggunakan tekanan rendah (40 kPa). Suhu proses pengeringan dijaga konstan pada 50oC dengan lama pengeringan 45, 60, 75 dan 90 menit. Proses dilanjutkan dengan pengemasan vakum dan pemanasan pada suhu 97oC selama 15 detik. Perubahan kadar air dan suhu bahan selama pengeringan diamati setiap interval waktu 5 menit sedangkan pada proses pemanasan diamati perubahan suhunya setiap 1 detik. Konstanta laju pegeringan (k) dihitung dengan menggunakan persamaan laju pengeringan konstan dan koefisien konveksi (h) dianalisis dengan asumsi bahwa suhu bahan dianggap merata disemua bagian. Hasil penelitian menunjukkan bahwa koefisien konveksi (h) proses pengeringan berada pada kisaran 1,25 – 6,23 W/m2 oC, sedangkan untuk proses pemanasan berada pada kisaran 0,03 – 1,89 W/m2oC. Nilai konstanta laju pengeringan (K) berada pada kisaran 0,016 – 0,042 menit-1.

Kata kunci: pengolahan preservatif, mangga, perpindahan panas, perpindahan massa, koefisien

konveksi, laju pengeringan

PENDAHULUAN

Buah adalah hasil pertanian yang bersifat mudah rusak dalam waktu singkat atau perishable.

Umumnya buah dikonsumsi dalam keadaan segar yaitu sudah mencapai puncak kematangan dengan rasa khas buah disertai dengan kandungan air cukup tinggi. Sesaat setelah dipanen buah masih melanjutkan proses fisiologis pertumbuhan, pematangan, penuaan dan akhirnya layu mati

(senescene) sehingga buah selama dalam penyimpanan akan menurun kualitasnya. Kedepan buah

segar akan menjadi kebutuhan banyak orang namun kebanyakan buah dihasilkan secara musiman dengan cukup berlimpah tetapi diluar musim akan sulit didapatkan. Salah satu cara untuk memperpanjang umur simpan beberapa jenis buah tropis adalah dengan mengolah menjadi manisan tetapi rasa manis berlebih menghilangkan rasa ”segar” buah.

Pengeringan buah secukupnya tanpa penambahan rasa manis akan dapat menjaga rasa ”segar buah” sehingga akan digemari banyak orang. Pengeringan preservatif merupakan pengeringan awal dengan suhu rendah disertai dengan tekanan vakum untuk pengurangan kadar air secukupnya kemudian diikuti dengan pemanasan suhu tinggi dalam kemasan untuk menonaktifkan kegiatan enzim sehingga kegiatan metabolisme dan respirasi terhenti. Pengeringan awal dengan suhu rendah dan

▸ Baca selengkapnya: kegiatan tema buah mangga

(2)tekanan vakum akan mengurangi kandungan air secukupnya tanpa perusakan kandungan nutrisi dan ”nilai kesegaran buah”. Namun kandungan air yang cukup tinggi akan menyebabkan buah rentan terhadap pertumbuhan jasad renik. Untuk mencegah terjadi kontaminasi jazad renik yang dapat merusak buah setengah kering terpasteurisasi maka perlu pengemasan higienis. Untuk itu pengeringan awal suhu rendah kemudian diikuti dengan pemanasan suhu tinggi dalam kemasan dan cukup waktu memungkinnya terjadinya proses pasteurisasi tetapi tidak cukup untuk membuat buah menjadi masak (pengolahan termis).

Pada penelitian ini dikembangkan cara dan perekayasaan pengeringan preservatif buah mangga segar yaitu dengan pengeringan awal pada suhu rendah dan tekanan vakum untuk mempertahankan kesegaran dan rasa alami buah mangga sebaik mungkin serta diikuti dengan pemanasan untuk menonaktivasi enzim dalam kemasan agar dapat disimpan untuk waktu lama. Tujuan khusus penelitian ini adalah menganalisis perpindahan panas dan massa selama proses pengeringan dengan tekanan vakum dan menganalisis perpindahan panas selama pemanasan suhu tinggi dengan menentukan nilai koefisien perpindahan panas konveksi (h) dan nilai konstanta laju pengeringan (k), serta menganalisis umur simpan buah mangga setelah proses preservatif.

TINJAUAN PUSTAKA

Pengeringan merupakan proses pengurangan kandungan air dalam bahan hasil pertanian atau produk hayati lainnya. Penguapan air dari bahan selama pengeringan terjadi karena adanya perbedaan tekanan uap di permukaan bahan dengan tekanan uap di udara sekitarnya. Laju penguapan air dari bahan dapat dipercepat dengan cara menaikkan tekanan uap dalam partikel dan menurunkan tekanan uap di udara dengan cara menaikkan suhu udara pengering dan bahan yang dikeringkan. Pemanasan partikel akan menyebabkan kenaikan tekanan uap dipermukaan, sedangkan kenaikan suhu pada udara akan menurunkan tekanan uap parsial atau menaikkan kapasitas membawa uap air dengan penurunan kelembaban udara (Brooker, dkk.,1976; Henderson dan Perry, 1972; Singhs dan Heldman, 2004).

Peningkatan laju penguapan dapat dilakukan dengan tekanan vakum. Tekanan vakum akan menurunkan tekanan uap parsial di udara sekeliling dibawah tekanan jenuhnya. Penurunan ini akan menaikkan beda tekanan uap dipermukaan dengan lingkungannya sehingga akan menaikkan laju pindah massa uap air. Disamping itu tekanan vakum akan menurunkan titik didih air sehingga air akan cepat berubah menjadi uap dibawah titik didih pada tekanan atmosfer. Dengan demikian tekanan vakum dapat menaikkan laju pengeringan pada suhu rendah (Bazyma dkk., 2006; Jena dan Das, 2006; Montgomery dkk., 1998; Singhs dan Heldman, 2004).

Penggunaan panas untuk pengolahan pangan telah banyak diterapkan dalam industri pengolahan pangan. Perebusan digunakan untuk mengubah citra-pengunyahan dan rasa makanan agar seusai dengan citarasa dan kenikmatan lidah manusia dan merupakan salah satu cara untuk mengawetkan makanan. Bilamana setelah pemasakan dapat dicegah terjadinya kontaminasi jasad renik perusak makanan.maka makanan dapat disimpan untuk waktu lebih lama. Proses perpindahan panas berlangsung secara transient dan akan tergantung pada koefisien perpindahan panas permukaan, sifat fisikawi bahan makanan, perbedaan suhu uap panas dan suhu awal bahan serta ukuran kemasan. (Ávila, dkk., 1996; Dincer dkk., 1993; Knap, dkk., 1999; Matser dkk., 2004; Patazca dkk., 2007; Simpson dkk., 2007b; Siriwattanayotin dkk., 2006; Teixeira and Tucker, 1997; Tucker dkk., 2007; Varga dkk., 2000; Varma dkk., 2006; Varma dkk., 2005;).

Perubahan tekstur makanan, kehidupan jasad renik dan aktivitas enzim selama pemanasan banyak dimodelkan dengan persamaan kinetika dan Arrhenius. Dari kinetika ini dapat dipelajari bahwa pemanasan dengan suhu tinggi dan dengan waktu singkat akan didapatkan tingkat kesterilan yang sama namun dengan nilai nutrisi yang lebih baik. Dari hal ini timbul gagasan untuk memanasi makanan dengan suhu tinggi tetapi dengan waktu singkat (rapid thermal cooking, RTC). (Field dan

METODE DAN BAHAN PENELITIAN

Pendekatan Teori

Pada hakekatnya buah bilamana dapat ditekan kegiatan metabolisme akan dapat dijaga kesegarannya. Demikian juga bahan makanan yang sudah steril bilamana dapat dicegah dari kontaminasi jasad renik perusak maka akan mempunyai umur simpan cukup lama. Dengan demikian prinsip dari pengeringan preservatif adalah pengeringan dengan suhu rendah disertai dengan tekanan vakum untuk menjaga kesegaran buah kemudian dikemas dan dipanasi dengan suhu tinggi dan singkat waktu agar buah terpasteurisasi sehingga dapat disimpan untuk waktu lama.

Perpindahan Massa

Pada pengeringan preservatif, sampel akan berupa irisan buah cukup tipis sehingga dapat dianggap suhu dan kadar air merata atau homogen dalam satu irisan. Demikian juga pengeringan preservatif berlangsung pada saat buah masih mengandung air cukup tinggi sehingga diperkirakan uap air dipermukaan buah masih dalam kadaan jenuh. Dalam kondisi tersebut laju pengeringan akan konstan dan dinyatakan dengan persamaan (1).

K

dt

t

dM

(

)

=

−

(1)

Berdasarkan persamaan (1), perubahan kandungan air buah dapat dikemukakan dengan persamaan (2).

Konstanta laju pengeringan (K) akan sebanding dengan beda tekanan uap jenuh puj dipermukaan dengan tekanan uap pud diudara sekitar buah atau udara pengering yang dinyatakan dengan persamaan (3).

Dengan kp sebagai konstanta laju perpindahan massa uap air.

Perpindahan panas

Perpindahan panas selama pengeringan

Pada partikel bahan yang kecil, maka suhu dalam partikel dapat dianggap merata. Pindah panas dari udara pemanas kedalam partikel yang dikeringkan dapat dimodelkan dengan persamaan (4) (Bejan, 1984; Brooker, dkk., 1972; Crank, 1975; Myers, 1971; Orizik, 1980).

t

Laju panas untuk penguapan akan diimbangi dengan laju panas yang diberikan ke bahan akan sebesar persamaan (5).

Dari persamaan diatas maka nampak bahwa laju pindah panas kedalam partikel sangat ditentukan oleh koefisien pindah panas permukaan h. Untuk itu perlu dilakukan kajian harga koefisien pindah panas permukaan dalam kondisi udara dengan tekanan vakum. Dalam hal ini mungkin diperlukan pemanasan konduksi ke bahan.

Berdasarkan persamaan (4), diperlukan data sifat fisik buah mangga yaitu densitas (ρ), panas spesifik (Cp) dan konduktivitas panas (k). Nilai Cp dapat dihitung menggunakan persamaan empiris (6), sedangkan nilai k didekati dengan persamaan (7) (Dickerson dalam Heldman, 1981).

Cp = 1.675 + 0.025 (Mo,%) (6)

k = 0.148 + 0.00493 (Mo, %) (7)

Mo adalah kadar air awal bahan.

Perpindahan panas selama pemanasan inaktivasi enzim

dianggap suhu merata pada penampang tipis. Demikian juga perubahan suhu dalam buah terkemas dapat dimodelkan dengan pemanasan

)

(

exp

)

(

0

t

V

C

UA

T

T

T

t

T

BK K S

S BK

ρ

−

=

−

−

(6)

Luas permukaan kemasan AK merupakan luas kedua sisi permukaan kemasan plastik luwes atau kantong plastik.

Prosedur Penelitian Alat dan Bahan Penelitian

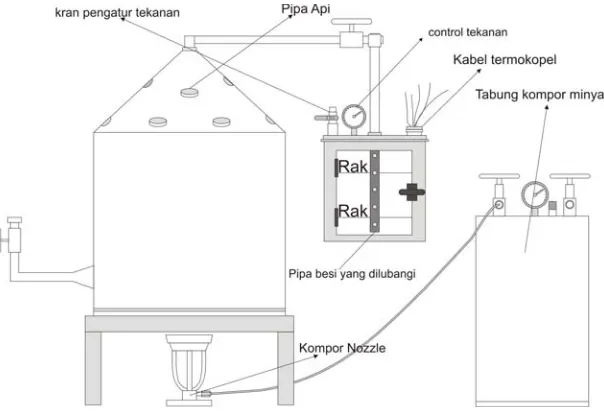

Peralatan utama yang digunakan dalam penelitian ini adalah alat pengering bertekanan rendah (Gambar 1) dan unit pemanasan untuk inaktivasi enzim (Gambar 2). Peralatan lain yang digunakan adalah alat pengemas vakum, oven, thermokopel, timbangan analitis, eksikator, stopwatch, dan penjepit.

Bahan utama penelitian adalah buah mangga madu dengan kadar air awal berkisar antara 80% – 90% yang diperoleh dari toko buah di wilayah Sleman Yogyakarta.

Gambar 1. Skema model peralatan pengering dengan tekanan vakum.

Gambar 2. Skema unit pemanasan suhu tinggi.

1. Termokopel 2. Manometer

3. Klep pembuang udara 4. Ruang pengering 5. Kran pengatur tekanan 6. Heater

7. Tombol on/off heater 8. Tombol pompa vakum 9. Pengatur suhu 10. Pompa vakum

11. Kran pembuangan udara 12. bak pembuangan air 13. selang air

Penelitian Pendahuluan (Pra-Research)

Penelitian pendahuluan bertujuan untuk menentukan kisaran suhu, tekanan, serta waktu yang diperlukan untuk mengeringkan buah mangga hingga kadar air yang diinginkan. Mangga segar diiris tipis dengan ukuran 3 cm x 3 cm x 0,5 cm. Sebelum dikeringkan, sampel ditimbang sehingga dengan mengetahui ukurannya maka dapat dihitung densitas mangga segar.

Pada penelitian pendahuluan ini, pengeringan sampel mangga segar dilakukan pada suhu dan tekanan yang bervariasi yaitu variasi suhu (40 oC, 50 oC dan 60 oC) dan, variasi tekanan (40 kPa, 50 kPa dan 60 kPa) dengan lama pengeringan 45 menit.

Hasil penelitian pendahuluan menunjukkan kondisi pengeringan optimal yang dapat menghasilkan buah mangga setengah kering dengan penampilan masih bagus adalah pengeringan pada suhu 50oC dan tekanan 40 kPa. Pada kondisi pengeringan tersebut dengan lama pengeringan 45 menit, maka kadar air awal 82% dapat diturunkan hingga menjadi 79%.

Dengan mengetahui kadar air awal mangga maka dari persamaan (6) dan (7) dapat diketahui panas jenis 4000 J/kgoC dan konduktivitas panas 0,6064 W/moC. Sedangkan daripengukuran diperoleh densitas mangga adalah 1068kg/m3.

Penelitian Utama

Sampel mangga diiris tipis dengan ukuran 3 cm x 3cm x 0,5 cm, kemudian dikeringkan menggunakan pengering vakum dengan kondisi suhu 50oC dan tekanan 40 kPa. Kadar air mangga setengah kering divariasi dengan cara memvariasi lama pengeringan yaitu 45 menit, 60 menit, 75 menit dan 90 menit.

Perubahan suhu bahan selama pengeringan diamati tiap 5 menit dan perubahan kadar air bahan selama pengeringan diukur tiap 5 menit. Pengukuran suhu dan kadar air bahan dilakukan 3 ulangan. Pengukuran kadar air dilakukan dengan cara termogravimetri.

Selesai dikeringkan hingga diperoleh mangga setengah kering, selanjutnya dikemas secara vakum menggunakan kemasan plastik propilen ketebalan 1 mm dengan permeabilitas 0,045 g/m.hari.mmHg. Mangga setengah kering terkemas diinaktivasi enzim (dalam hal ini diistilahkan dengan pasteurisasi) pada suhu 97oC selama 15 detik. Selama proses pemanasan tersebut, perubahan suhu bahan diamati tiap 1 detik menggunakan datalogger dengan ulangan 3 kali.

Sampel mangga terkemas setelah diinaktivasi kemudian disimpan dalam ruangan pada suhu kamar. Selama penyimpanan perubahan berat sampel mangga ditimbang setiap hari hingga secara visual buah sudah tidak layak dikonsumsi. Pada akhir penyimpanan, kadar air sampel diukur secara termogravimetri.

Analisis Data Perpindahan Panas

Data perubahan suhu selama pengeringan dianalisis menggunakan persamaan (4) untuk mendapatkan nilai koefisien perpindahan panas konveksi (h) dengan membuat hubungan lama pengeringan (t) versus ln (Tp(t)-Tu/Tpo-Tu). Slope dari hubungan tersebut merupakan nilai (h.A/m.Cp). Demikian pula pada pemanasan untuk inaktivasi enzim, nilai h ditentukan menggunakan persamaan (6) dengan cara yang sama seperti pada pengeringan.

Perpindahan massa

HASIL DAN PEMBAHASAN

Perpindahan Panas

Perpindahan Panas selama Pengeringan

Perubahan suhu mangga selama pengeringan vakum pada suhu 50oC dan tekanan 40 kPa disajikan pada Gambar 3. Gambar 3. Perubahan suhu mangga selama pengeringan

Pada Gambar 3a, nampak perubahan suhu bahan mengikuti perubahan suhu lingkungan. Pada awal pengeringan, kenaikan suhu lingkungan terjadi secara cepat kemudian mulai melambat ketika mendekati suhu yang diinginkan. Fenomena yang sama juga terjadi pada suhu mangga. Sedangkan pada Gambar 3b, menunjukkan perubahan suhu mangga pada 3 kali ulangan selama pengeringan hasilnya mendekati sama.

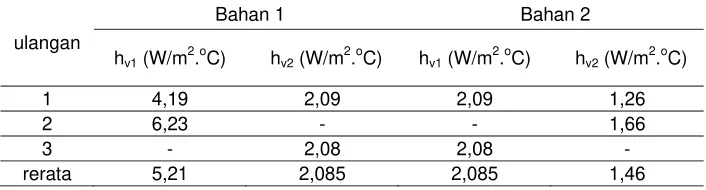

Perhitungan nilai koefisien perpindahan panas konveksi selama pengeringan dilakukan dalam dua tahap yaitu pada awal pengeringan (hv1) dan ketika suhu mendekati konstan (hv2). Hasil perhitungan nilai hdisajikan pada Tabel 1.

Tabel 1. Nilai koefisien konveksi (h) pada proses pengeringan

ulangan

Berdasarkan Tabel 1 dapat dilihat nilai rerata hv1 lebih besar daripada hv2. Hal tersebut menunjukkan bahwa suhu bahan mengalami kenaikan yang pesat pada awal pengeringan dan semakin lama suhu bahan cenderung konstan. Kenaikan suhu bahan saat awal pengeringan menunjukkan adanya perpindahan panas secara konveksi dari udara pengering ke dalam bahan. Pada saat suhu lingkungan tidak dapat menaikkan suhu bahan maka gradien suhu akan semakin kecil dan mendekati nol hal ini berarti bahwa kesetimbangan suhu akan tercapai sehingga suhu bahan akan sama dengan suhu lingkungannya.

0

Gambar 4 Perubahan suhu mangga selama pengeringan pada suhu 50 oC dan tekanan 40 kPa

Perpindahan panas selama pemanasan untuk inaktivasi enzim

Selama pemanasan untuk inaktivasi enzim, perubahan suhu mangga terkemas dapat dilihat pada Gambar 5.

(a) (b)

Gambar 5. Perubahan suhu mangga terkemas selama pemanasan untuk inaktivasi enzim

Pada Gambar 5a, pemanasan terjadi dalam waktu singkat, sehingga kenaikan suhu lingkungan secara cepat terjadi pada awal pemanasan hingga 4 detik. Perubahan suhu mangga terkemas pada awal pemanasan cenderung konstan, kemudian meningkat setelah 6 detik. Fenomena tersebut menunjukkan bahwa pada awal pemanasan, uap panas digunakan untuk menaikkan suhu lingkungan kemudian setelah suhu lingkungan mendekati 100oC, barulah terjadi perpindahan panas secara konveksi dari suhu lingkungan ke bahan. Pada Gambar 5b, perubahan suhu bahan pada 3 ulangan menunjukkan laju yang mendekati sama. Berdasarkan perubahan suhu tersebut, maka diperoleh nilai koefisien perpindahan panas konveksi seperti ditampilkan pada Tabel 2.

Tabel 2. Nilai koefisien konveksi (h) pada pemanasan untuk inaktivasi enzim

ulangan

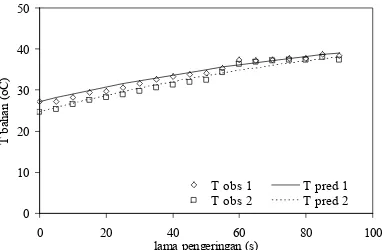

Dari Tabel 2, nampak nilai h pada awal pemanasan lebih kecil daripada h setelah 4 detik pemanasan. Fenomena tersebut sesuai dengan keterangan di atas. Nilai h pada Tabel 2 digunakan untuk memprediksi perubahan suhu mangga terkemas, seperti disajikan pada Gambar 6.

0

Tlingkungan Tbahan 1 T bahan 2

0

Gambar 6. Perubahan suhu mangga terkemas selama pemanasan untuk inaktivasi enzim

Dari Gambar 6, terlihat suhu mangga hasil prediksi mendekati observasi. Hal tersebut dibuktikan dengan besarnya nilai koefisien determinasi sebesar 0,89 yang berarti suhu hasil prediksi mendekati observasi.

Perpindahan massa selama pengeringan

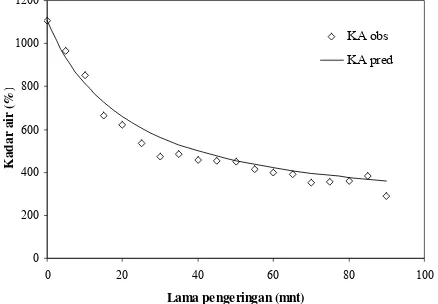

Perubahan kadar air selama pengeringan dinyatakan dalam %db disajikan pada Gambar 7.

400

Gambar 7. Perubahan kadar air selama pengeringan vakum pada tekanan 40 kPa dengan suhu 50 oC

Penurunan kadar air seperti terlihat pada Gambar 7 menunjukkan laju yang mendekati sama meskipun kadar air awalnya berbeda. Laju penurunan kadar air dari 82% (wb) menjadi 79% (wb) cenderung konstan dikarenakan perpindahan massa uap air hanya terjadi pada permukaan bahan (hanya air bebas yang menguap).

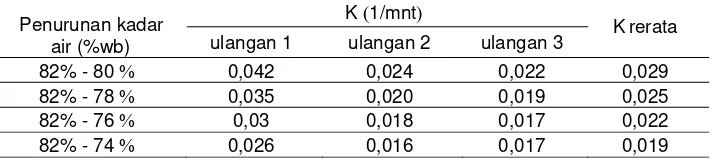

Hasil perhitungan konstanta laju penurunan kadar air ditunjukkan pada Tabel 3.

Tabel 3. Konstanta laju penurunan kadar air

Dari Tabel 3, nampak konstanta laju pengeringan mendekati sama. Nilai K tersebut digunakan untuk memprediksi perubahan kadar air selama pengeringan, seperti ditunjukkan pada Gambar 8.

0 200 400 600 800 1000 1200

0 20 40 60 80 100

Lama pengeringan (mnt)

K

a

d

a

r a

ir (

%

)

KA obs KA pred

Gambar 8. Perubahan kadar air selama pengeringan vakum.

Pada Gambar 8, Nampak kadar air mangga hasil prediksi mendekati observasi. Dari nilai koefisien determinasi diperoleh nilai sebesar 0,96, sehingga dapat dinyatakan bahwa nilai K sahih untuk memprediksi kadar air mangga selama pengeringan vakum.

Umur simpan buah mangga terkemas setelah proses inaktivasi enzim

Setelah pemanasan untuk inaktivasi enzim, buah mangga terkemas disimpan pada suhu kamar. Perubahan kadar air selama penyimpanan ditunjukkan pada gambar 9.

400 500 600 700 800

0 5 10 15 20 25 30

waktu (hari)

K

ad

ar A

ir (

%

)

mangga 1 mangga 2 mangga 3

mangga 4 mangga 5

Gambar 9. Perubahan kadar air selama penyimpanan

Berdasarkan proses dari awal untuk pengeringan preservatif buah mangga segar ternyata umur simpan buah mangga setengah kering dapat bertahan hingga 25 hari pada suhu ruang.

KESIMPULAN

Berdasarkan hasil penelitian dan pembahasan dapat disimpulkan sebagi berikut :

1. Pada pengeringan preservatif buah mangga setengah kering diperoleh nilai koefisien perpindahan panas konveksi sebesar 1,25 – 6,23 W/m2oC.

2. Konstanta laju penurunan kadar air selama pengeringan preservatif pada suhu 50oC dan tekanan 40 kPa diperoleh nilai 0,016 – 0,042 menit-1 .

4. Analisis umur simpan buah mangga terpreservatif menunjukkan tahan disimpan hingga 25 hari pada suhu ruang.

5. Preservatif buah mangga segar dengan tahapan pengeringan vakum, pengemasan vakum, dan pemanasan untuk inaktivasi enzim dapat diterapkan pada buah mangga.

Saran

1. Diperlukan unit pemanasan suhu tinggi yang dapat memanasakan hingga lebih dari 100oC, sehingga inaktivasi enzim bisa lebih baik.

DAFTAR PUSTAKA

Ávila, I M. L. B., M. da Conceição Manso and C. L. M. Silva. 1996. Modelling the thermal sterilisation of foods inside packs with two divisions. Mathematics and Computers in Simulation, 42(2-3): 279-285.

Bazyma, L. A., V. P. Guskov, A. V. Basteev, A. M. Lyashenko, V. Lyakhno and V. A. Kutovoy. 2006. The investigation of low temperature vacuum drying processes of agricultural materials. J. of Food Eng., 74(3); 410-415

Brooker, D. B., F. W. Bakker-Arkema. 1992. Drying and Storage of Grains and Oliseeds. An AVI Bokks. New York.

Chambers, J. V. 1989. Innovations in Aseptic Processing of Particulates. The First International Congress on Aseptic Processing Technologies. Indianapolis. Indiana. USA March 19-21, 1989

Chua, K. J. and S. K. Chou. 2003. Low-cost drying methods for developing countries. Trends in Food Sci. & Tech., 14(12):, 519-528.

Crank, J. 1975. The mathematics of diffusion. Clarendon Press. Oxford.

De Alwis, A. A. P. de and P. J. Fryer. 1990. The use of direct resistance heating in the food industry. Journal of Food Engineering, 11(1) 3-27.

Drouzas, A. E. and H. Schubert. 1996. Microwave application in vacuum drying of fruits. J. of Food Eng., 28(2); 203-209

Field, R. W. and J. A. Howell. 1989a. “Process Engineering in the Food Industry”. Elsevier Applied Science. London

Gould, G. W. 1996. Methods for preservation and extension of shelf life. International Journal of Food Microbiology, 33(1): 51-64.

Heldman, D. R. dan R. P. Singhs. 1981. Food process engineering. The AVI Publishing Co., Westport. Henderson S. M. dan R. L. Perry. 1976. Agricultural process engineering. The AVI Publishing Co., Westport.

Holdsworth, S. D. 1992. “Aseptic Processing and Packaging of Food Products”. Blackie Aademic and Professional. London.

Holdsworth, S. D. 1997. “Thermal Processing of Packaged Foods”. Blackie Academic and Professional. London. Kozanoglu, B., A. C. Vazquez, J. W. Chanes and J. L. Patiño. 2006. Drying of seeds in a superheated steam

vacuum fluidized bed. J. of Food Eng., 75(3)p. 383-387

Lydersen, A. L. 1983. Mass transfer in engineering practice. John Wiley and Sons. Trondheim.

Manson, J. E. and J. F. Cullen. 1994. Thermal Process Simulation for Aseptic Processing of Foods Containing Discrete Particulate Matter. J. of Food Sci. 39:1084-1089.

Matser, A. M., Bregje Krebbers, Robert W. van den Berg and Paul V. Bartels. 2004. Advantages of high pressure sterilisation on quality of food products. Trends in Food Science & Technology, 15(2): 79-85.

Montgomery, S. W., V. W. Goldschmidt and M. A. Franchek. 1998. Vacuum assisted drying of hydrophilic plates: static drying experiments. Int. J. of Heat and Mass Trans., 41(4-5), p. 735-744

Mujumdar, A. S. 1995. Handbook of Industrial Dryng. Marcel Dekker, Inc. New York.

Myers, G. E. 1971. “Analytical Methods in Conduction Heat Transfer”. McGraw Hill Book Company. New York. Nott, K. P., and L. D. Hall. 1999. Advances in temperature validation of foods. Trends in Food Science &

Technology, 10(11): 366-374.

Ohlsson, T. 1990. High Temperature Short Time (HTST) Processing - State of the Art. In “Processing and Qualtiy of Foods. Volume I”. Editors: P. Zeuthen, J. C. Cheftel, C. Erickson, T. R. Gormley, P. Linko and K. Paulus. Elsevier Applied Science. London.

Orizik, M. N. 1980. “Heat Conduction”. John Willey and Sons. New York.

Patazca, E., T. Koutchma and V.M. Balasubramaniam. 2007. Quasi-adiabatic temperature increase during high pressure processing of selected foods. Journal of Food Engineering, 80(1): 199-205.

Paulus, K. O. 1990. Introduction. HTST Processing: Guarantee for High Quality Food with Long Shelflife. In “Processing and Quality of Foods. Volume I.” Editors: Zeuthen dkk. Elsevier Applied Science. London. Rees, J. A. G. and J. Bettison. 1994. “Processing and Packaging of Heat Preserved Foods”. Blackie and Son

Limited. London.

Singh, R. K. and P. E. Nelson. 1992. “Advances in Aseptic Processing Technologies”. Elsevier Applied Science. London.

Teixeira, A. A., and G. S. Tucker. 1997. On-line retort control in thermal sterilization of canned foods. Food Control, 8(1): 13-20.

Thorne, S. 1992. “Mathematical Modelling of Food Processing Operations”. Elsivier Applied Science. London Van Boekel, M. A. J. S. 1996. Statistical Aspect of Kinetic Modeling for Food Science Problems. J. of Food Sci.

61(3):477-485,489.