Abstrak— Stainless steel A/SA-312 TP304 merupakan stainless steel seri austenitic yang mengandung 16-20% kromium, 7-22% nikel, dan nitrogen dimana memiliki karakteristik sifat ketahanan korosi yang tinggi dan juga ketangguhan yang baik pada temperatur cryogenic. Material stainless steel seri ini sering dijumpai pada jaringan perpipaan pada kapal LNG carrier dimana pada tahap fabrikasi dan konstruksinya tidak luput dari proses pengelasan. Namun kasus yang ditemui dilapangan adalah menurunnya sifat ketahanan korosi dikarenakan terjadinya chromium depletion paska pengelasan. Oleh karena itu pada setiap pengelasan austenitic stainless steel selalu ditambahkan perlakuan back purging saat proses pengelasan dengan tujuan untuk melindungi daerah root pada pipa dari oksidasi yang dapat menyebabkan terjadinya korosi.

Pada penelitian ini dilakukan 2 variabel gas back purging antara gas argon (Ar) dan nitrogen (N) pada pengelasan GTAW austenitic stainless steel A/SA-312 TP304 kemudian dilakukan pengujian hardness, impact,corrosion rate serta analisa terhadap defect atau discontinuity yang mungkin akan terjadi.

Hasil dari penelitian ini menunjukkan bahwa variasi gas back purging antara gas argon dan gas nitrogen tidak terlalu signifikan terhadap hardness value, impact value serta discontinuity yang terjadi, tetapi perbedaan variasi gas back purging sangat mempengaruhi corrosion resistant pada hasil logam lasan dimana pemilihan gas back purging terbaik terdapat pada pemilihan gas argon dengan nilai laju korosi sebesar 0.040988 mmpy sedangkan pada pemilihan gas nitrogen sebesar 0.133200 mmpy.

Kata Kunci—Austenitic stainless steel, argon (Ar), back purging, corrosion rate, discontinuity, hardness value, impact value, nitrogen (N).

I. PENDAHULUAN

ATERIAL austenitic stainless steel sering kita jumpai pada pada konstruksi dan fabrikasi kapal LNG carrier. Khususnya dalam sistem perpipaan seperti halnya pada cargo pipe yang tidak luput dalam proses pengelasan. Dalam hal ini, pengelasan pada pipa harus memenuhi standar kualitas keamanan dan ketahanan dalam pengoperasian untuk menghindari adanya kerugian biaya saat terjadi shutdown yang dikarenakan welding repair.

Austenitic stainless steel merupakan baja paduan tinggi karena unsur krom (Cr) yang ditonjolkan lebih dari 12%. Pada kenyataannya, stainless steel mempunyai keunggulan yaitu tahan korosi, tahan terhadap oksidasi pada temperatur tinggi,

hardenability yang tinggi, mempunyai shock resistant yang tinggi dan ketangguhan yang baik pada temperatur rendah.

Salah satu jenis austenitic stainless steel yaitu seri A/SA-312 TP304. Dimana austenitic stainless steel seri ini paling paling banyak digunakan pada umumnya. Namun, kasus yang paling sering ditemui pada pengelasan austenitic stainless steel adalah korosi batas butir dan korosi pitting. Korosi ini terjadi akibat terbentuknya presipitasi karbida pada batas butir, karbida Cr terpresipitasi dan pecahnya lapisan tipis oksida pasif, yang menyebabkan daerah sekitar batas butir akan mengalami pemiskinan kromium (chromium depletion) pada temperatur sentisitasi (425oC sampai dengan 871oC) saat proses pengelasan sampai jauh dibawah kadar 12% yang merupakan kadar ambang batas syarat ketahanan baja terhadap korosi [8].

Oleh karena itu pada setiap pengelasan austenitic stainless steel selalu menggunakan back purging dengan tujuan untuk mempertahankan sifat ketahanan korosinya. Penelitian ini dilakukan dengan maksud untuk mengetahui perbedaan gas back purging antara gas argon (Ar) dan nitrogen (N) dalam kaitannya pemilihan gas back purging yang terbaik untuk aplikasi pada pengelasan austenitic stainless steel.

II. TINJAUANPUSTAKA

A. Austenitic Stainless Steel

Austenitic stainless steel merupakan stainless steel yang mengandung 16-20% kromium, 7-22% nikel, dan nitrogen. Dimana kadar kromium tinggi membentuk lapisan kromium oksida (Cr2O3) sebagai protective layer untuk meningkatkan ketahanan korosi. Lapisan kromium oksida (Cr2O3) tersebut berkarakter kuat, tidak mudah pecah dan tidak terlihat secara kasat mata. Austenitic cocok juga untuk aplikasi temperatur rendah disebabkan unsur Nickel membuat stainless steel tidak menjadi rapuh pada temperatur rendah (dengan kata lain memiliki toughness yang baik pada kondisi low temperature) [4].

B. Korosi pada Stainless Steel

Korosi pada stainless steel adalah kromium oksida yang secara otomatis terbentuk pada permukaan bahan sehubungan dengan afinitas kromium yang tinggi untuk bergabung dengan

PENGARUH VARIASI GAS BACK PURGING PADA PENGELASAN GTAW A/SA-312 TP304

TERHADAP KUALITAS HASIL PENGELASAN DALAM APLIKASI CARGO PIPING KAPAL LNG

CARRIER DITINJAU DARI DEFECT, NILAI KEKERASAN, NILAI KETANGGUHAN SERTA LAJU

KOROSI

Muhd Ridho Baihaque dan M. Nurul Misbah

Jurusan Teknik Perkapalan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

: mnmisbah@na.its.ac.id

oksigen. Lapisan kromium oksida ini bersifat pasif (secara kimiawi tidak aktif), kuat (melekat secara erat di permukaan

stainless steel tersebut) dan memperbaharui dirinya sendiri. Lapisan Kromium ini hanya sekitar 130 angstrom (1A=10-10m) tebalnya dan melindungi stainless steel dari korosi. Lapisan tersebut berupa bahan film yang dapat memperbaharui dirinya sendiri. Apabila film ini hilang atau rusak (sebagaimana yang sering terjadi ketika permukaan stainless steel terkena mesin atau tergores), film tersebut dapat membentuk kembali dirinya sendiri. Walaupun demikian kondisi lingkungan tetap menjadi penyebab kerusakan protective layer (kromium oksida) tersebut. Pada keadaan dimana protective layer tidak dapat lagi terbentuk, maka korosi pada stainless steel akan tetap terjadi [7]. Sifat logam sendiri mudah melepaskan elektron dimana korosi merupakan melarut/bereaksinya logam dengan oksigen atau bahan lain dan korosi akan terjadi lebih cepat dengan hadirnya zat elektrolit, misal suatu asam atau larutan garam.

C. Pengelasan Stainless Steel

Proses pengelasan memerlukan masukan panas (heat input), dimana masukan panas tersebut berasal dari energi listrik yang dirubah menjadi energi panas yang kemudian digunakan untuk meleburkan elektroda dan logam induk (base metal) [15]. Ketika melakukan pengelasan berbagai logam termasuk stainless steel, masukan panas harus dikendalikan dengan berbagai alasan yaitu masukan panas menyebabkan distortion, lateral shrinkage dan segala kecenderungan merusak fasa . Semua itu dapat mempengaruhi srtuktur lasan. Berikut ini adalah formula untuk menghitung masukan panas.

S Voltage (V) dan Travel speed (mm/s).

Dimana pertimbangan mengenai masukan panas diperoleh

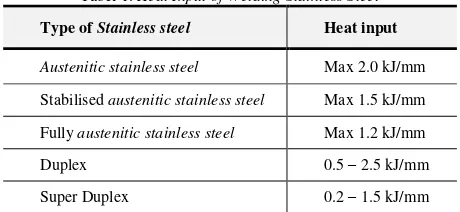

dari beberapa faktor, salah satu yang paling utama adalah ketebalan dari base metal yang akan di las seperti pada tabel 1 nilai heat input stainless steel yang telah dijelaskan terdahulu[13].

D. Metode Back Purging

Ketika pengelasan dilakukan hanya pada satu sisi permukaan saja, maka penting kiranya untuk melindungi root pass sambungan las dari oksidasi selama pengelasan dengan menggunakan gas inert (umumnya argon). Teknik shielding tersebut disebut back purging. Gas back pur ging digunakan pada pengelasan GTAW dengan solid filler rod agar root pass dapat penetrasi ke sisi belakang sambungan las dengan baik. Penetrasi yang jelek dapat menyebabkan oksidasi yang disebabkan tingginya kadar kromium lasan. Oleh karena itulah harus menggunakan gas inert seperti argon (Ar) atau nitrogen (N) sebagai gas back purging [14]. Gas argon (Ar) dan nitrogen (N) tidak akan bereaksi dengan logam panas/lelehan logam dan mampu mengikat setiap sisa oksigen yang masih ada, dengan asumsi suhu yang cukup tinggi dan dapat mengembalikan oksida tersebut ada unsur-unsur penyusunnya. Dimana, kontaminasi udara dapat menyebabkan kurang cukupnya fusi dan penetrasi yang dapat menyebabkan permukaan bagian belakang pada root pass bead teroksidasi. Oleh karena itu, penggunaan gas back purging harus sangat penting dalam pengelasan austenitic stainless steel untuk mempertahankan ketahanan korosinya.

III. METODOLOGIPENELITIAN

Penelitian dilakukan dengan mempersiapkan bahan terlebih dahulu yakni material pipa austenitic stainless steel A/SA312 TP304 NPS4 SCH80 dan juga filler metal AWS A5.9 ER308L lalu dilakukan pengelasan menggunakan proses GTAW dengan variasi gas back purging antara argon UHP (Ultra High Purity) dan nitrogen UHP (Ultra High Purity) dalam posisi 1G desain sambungan butt joint V grove 60o. Dalam proses pengelasan dilakukan record parameter aktual sebagai berikut:

Parameter pengelasan bertujuan untuk memenuhi persyaratan heat input yang sesuai berdasarkan dengan referensi yang ada. Kemudian dilakukan pengujian dan analisa terhadap kualitas hasil lasan masing-masing variabel, Gambar. 1. Mekanisme korosi pada stainless steel

(http://www.j4stainless.com/bahasa/info.html)

Tabel 1. Heat Input of Welding Stainless Steel

Type of Stainless steel Heat input

Austenitic stainless steel Max 2.0 kJ/mm

Stabilised austenitic stainless steel Max 1.5 kJ/mm

Fully austenitic stainless steel Max 1.2 kJ/mm

Duplex 0.5 – 2.5 kJ/mm

Super Duplex 0.2 – 1.5 kJ/mm

Sumber: Sandberg, 2004

mulai dari visual examination, radiography testing, microhardness testing, impact testing serta corrosion rate.

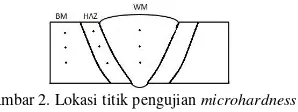

Microhardness test dilakukan dengan memberikan 3 titik pada masing-masing daerah yaitu base metal, weld metal, HAZ. Microhardness test dilakukan dengan metode vickers (HVN) yang menggunakan pembebanan 100 grf dengan waktu 15 detik [3].

Pengujian impact menggunakan metode charpy dengan V notch 45o. Ukuran beserta dimensi spesimen mngacu pada standar ASTM A370 dengan pengambilan spesimen pengujian impact dilakukan pada weld metal pada masing-masing benda uji dan dilaksanakan pada suhu low temperature. Dalam pengujian impact digunakan pembatasan suhu -25oC, -40oC dan -70oC untuk mencapai pendekatan pada temperatur kerja -164oC.

Kemudian untuk dilakukan pengujian laju korosi dengan metode polarisasi elektrokimia dengan bantuan NOVA Software menggunakan alat potensiostat galvanostat autolab (PGSTAT302N) pada daerah weld metal, HAZ, dan base metal yang diambil dari setiap sampel (variasi purging gas argon dan nitrogen). Hasil dari pengujian laju korosi diperbandingkan dengan perhitungan manual menggunakan persamaan Faraday [5]:

D n

i a K = CR

(2)

Dengan K adalah konstanta Faraday 0,00327 untuk mmpy, a adalah berat atom yang terkorosi (gram), i adalah kerapatan arus (µA/cm2), n adalah jumlah elektron valensi yang terkorosi, dan D adalah densitas logam (gram/cm3).

IV. HASILDANPEMBAHASAN

A. Visual Examination

Visual examination digunakan inspeksi kualifikasi hasil lasan secara visual pada reinforcement dan root, dalam evaluasi hasil proses pengelasan dari variasi purging gas Argon menyebabkan terjadinya discoloration permukaan pada

root, dimana secara visual terlihat tampak hitam pekat dan luas. Lain halnya pada variasi purging gas Nitrogen yang terlihat abu-abu seperti kabut. Perbedaan warna discoloration tersebut diakibatkan oleh reaksi heating oxide pada saat pengelasan dimana sifat gas argon dan nitrogen berbeda kemudian membentuk lapisan oksida yang berbeda pula.

B. Pengujian Radiografi

Data hasil pengujian radiografi menunjukkan tidak adanya perbedaan yang signifikan terhadap kualitas hasil pengelasan akibat pengaruh variasi gas back purging antara argon (Ar) dan nitrogen (N) bahkan tidak nampak adanya defect yang timbul.

C. Pengujian Microhardness

Dari data hasil pengujian microhardness yang telah dilakukan pada kedua specimen variasi back purging gas argon dan nitrogen pada daerah weld metal, HAZ baikpun weld metal tidak menunjukkan perbedaan yang signifikan. Dimana nilai kekerasan tertinggi terdapat pada daerah weld

Gambar 5. Diagram perbandingan nilai hardness variasi backpurging gas argon dan nitrogen

Gambar 3. Perbedaan visual pada hasil pengelasan pengaruh purging gas argon dan nitrogen

Gambar 4. Film hasil dari pengujian radiografi variasi back purging gas argon (a) dan gas nitrogen (b)

Gambar 2. Lokasi titik pengujian microhardness

metal kemudian disusul pada daerah HAZ lalu pada daerah base metal.

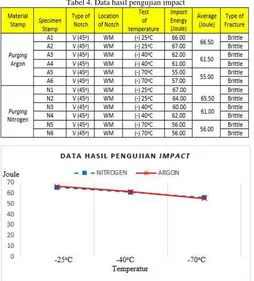

D. Pengujian Impact

Dari data hasil pengujian impact yang telah dilakukan pada masing-masing specimen pada daerah weld metal, HAZ baikpun weld metal dapat disimpulkan nilai ketangguhan meningkat seiring dengan rendahnya suhu dalam batasan pengujian pada suhu minimum -70oC sebagai media

pendekatan suhu kerja aktual, tetapi tidak menunjukkan adanya pengaruh yang signifikan antara perbedaan variasi back purging gas argon dan nitrogen.

E. Pengujian Laju Korosi

Pada pengujian laju korosi ini, menggunakan NaCl 3,5% sebagai larutan elektrolisis, Ag/AgCl digunakan sebagai elektroda acuan (refference) dan platina sebagai elektroda

bantu (counter electrode). Dimana pada pengujian dilakukan dengan memasukkan inputan yang diperlukan seperti besar potensial awal, besar potensial akhir, dan scan rate.

Dari kurva polarisasi hasil scan rate menggunakan NOVA Sotware pada gambar 5 diatas dapat dijelaskan hubungan antara beda potensial (E) dan arus (dalam bentuk log I) yang selanjutnya diekstrapolasi untuk mendapatkan koordinat Ecorr (potensial saat terkorosi) dan Icorr (arus saat terjadi korosi). Setelah diperoleh Icorr maka perhitungan secara otomatis akan

dianalisa oleh Nova software analisis sesuai rumus uji elektrokimia pada persamaan 02 terdahulu. Kemudian didapatkan hasil pengujian sebagai berikut:

Berikut perhitungan manual pengujian korosi variasi back purging gas argon menggunakan persamaan Faraday:

-Daerah weld metal

-Daerah HAZ

-Daerah base metal

Perhitungan manual pengujian korosi variasi back purging gas nitrogen menggunakan persamaan Faraday:

- Daerah weld metal

- Daerah HAZ

- Daerah base metal

Tabel 4. Data hasil pengujian impact

Gambar 6. Diagram perbandingan nilai impact variasi backpurging gas argon dan nitrogen

Gambar 7. Hasil scan rate pada daerah root variasi back purging gas argon

Dari data hasil pengujian laju korosi diatas dengan metode potensio dinamik menggunakan prinsip polarisasi elektrokimia maka didapatkan hasil pengujian pada weld metal (root) dimana hasil pengelasan variasi purging gas argon lebih baik daripada variasi purging gas nitrogen. Dengan corrosionrate pada hasil lasan variasi purging gas argon sebesar 0.040988 mmpy sedangkan variasi purging gas nitrogen sebesar 0.13320 mmpy. Tetapi hal ini bertolak belakang dengan hasil analisa pada daerah HAZ maupun base metal dimana didapatkan data laju korosi pada variasi purging gas nitrogen lebih rendah daripada argon. Dengan corrosionrate pada hasil lasan variasi purging gas nitrogen daerah HAZ sebesar 0.014049 mmpy sedangkan variasi purging gas argon sebesar 0.051603 mmpy dan corrosion rate pada hasil lasan variasi purging gas nitrogen daerah base metal sebesar 0.001380 mmpy sedangkan variasi purging gas argon sebesar 0.004424 mmpy.

Dari pengujian tersebut diperoleh data bahwa nilai laju korosi berbeda berdasarkan variasi purging gas argon dan nitrogen. Hal ini disebabkan karena adanya pengaruh dari kedua gas inert tersebut, seperti halnya nitrogen yang mampu menjaga temperatur dan argon yang mudah bereaksi dan terbakar bada temperatur tinggi sehingga mengakibatkan reaksi heating oxide yang berbeda. Pada saat pengelasan, filler metal mengalami fase melting menjadi weldmetal, terkait dengan tingginya temperatur serta distribusi panas pengelasan khususnya di daerah weldmetal (root) mengalami pertumbuhan selaput oksida menyebabkan lapisan oksida semakin menebal. Dengan semakin menebalnya lapisan oksida maka akan sulit terjadi korosi.

Pada variasi purging gas argon dan nitrogen selaput oksida mengalami pertumbuhan parabolik (melekat, tebal dan memiliki berat), pertumbuhan selaput oksida parabolik ini melekat kepermukaan logam dan menjadi penghalang yang homogen terhadap difusi ion-ion logam dan ion-ion oksida. Pada saat pengelasan dengan purging gas argon dimana temperatur tinggi akan mengalami laju pendinginan yang lambat terkait dengan distribusi panas pengelasan dan restrukturisasi atom, ion-ion besi berdifusi keluar untuk membentuk oksida (Fe2O3) menembus kromium oksida (Cr2O3) yang berongga. Oleh karena itu lapisan oksida pada variasi purging gas argon lebih tebal dan berwarna hitam

daripada variasi purging gas nitrogen, hal ini dapat dibuktikan pada visual examination.

V. KESIMPULAN

Dari penyajian data dan analisa hasil pengujian dalam penelitian ini dapat diambil kesimpulan antara lain :

1) Pemilihan purging gas antara gas argon (Ar) dan nitrogen (N2) pada pengelasan pipa austenitic stainless steel tidak terdapat perbedaan yang signifikan terhadap discontinuity yang terjadi, namun terdapat perbedaan warna dekolorisasi yang muncul pada daerah weldmetal(root) dan HAZ paska proses pengelasan dimana variasi purging gas argon (Ar) Nampak hitam pekat serta memiliki permukaan yang kasar dibandingkan beda halnya dengan variasi purging gas nitrogen (N2) yang nampak agak keabu-abuan dan memiliki permukaan yang halus. Perbedaan warna discoloration tersebut diakibatkan oleh reaksi heating oxide pada saat pengelasan dimana sifat gas argon dan nitrogen berbeda kemudian membentuk lapisan oksida yang berbeda pula. 2) Variasi purging gas pada pengelasan austenitic stainless

steel juga tidak menunjukkan pengaruh yang signifikan terhadap nilai kekerasan dan nilai ketangguhan serta defect yang terjadi, baikpun dalam kondisi low temperature. Hal ini dikarenakan purging gas bukan merupakan essential variable pengelasan sehingga tidak terlalu mempengaruhi mechanical properties pada logam lasan.

3) Dari analisa penelitian didapatkan bahwa variasi purging gas mempunyai pengaruh terhadap terjadinya laju korosi. Hasil pengujian didapatkan bahwa tingkat laju korosi purging gas nitrogen (N2) pada HAZ dan basemetal lebih rendah daripada argon (Ar). Hal ini disebabkan reaksi heating oxide yang berbeda dikarenakan sifat nitrogen (N2) yang mampu menjaga dan mempertahankan temperatur lingkungan pada saat pengelasan, sehingga dapat meminimalisir terjadinya chromium depletion yang berakibat terjadinya presipitasi karbida krom pada daerah batas butir dalam pencapaian suhu sentisisasi. Sebaliknya pada daerah weldmetal (root), nilai laju korosi purging gas argon (Ar) lebih rendah daripada nitrogen (N2). Hal ini disebabkan karena pada variasi purging gas argon dimana temperatur tinggi akan mengalami laju pendinginan yang lambat terkait dengan distribusi panas pengelasan dan restrukturisasi atom, ion-ion besi berdifusi keluar untuk membentuk oksida (Fe2O3) menembus kromium oksida (Cr2O3) yang berongga. Oleh karena itu lapisan oksida pada variasi purging gas argon lebih tebal dan berwarna hitam daripada variasi purging gas nitrogen, hal ini dapat dibuktikan pada visual examination. Dengan adanya pertumbuhan selaput oksida pada root of weldmetal menyebabkan lapisan oksida semakin tebal. Dengan semakin menebalnya lapisan oksida maka akan sulit terjadi korosi.

DAFTARPUSTAKA

[1] ASME Section IIA. (2013). Materials Part A, Ferrous Material Specifications, Boiler and Pressure Vessel. New York: The American Society of Mechanical Engineers

[2] ASTM Specification A312/SA312M. (2000). Standard Specification for Seamless and Welded Austenitic stainless steel Pipes. New York: The American Society For Testing and Materials

[3] ASTM Specification A370. (2002). Standard Test Methods and Difinition for Mechanical Testing Of Steel Product. New York: The American Society For Testing and Materials

[4] Callister, W. D. (2007). Material Science and Engineering An Introduction. New York: A Wiley-Interscience Publication

[5] Fontana, Mars G. (1987). Corrosion Engineering (Third Edition). Singapore: McGraw-Hill

[6] http://www.j4stainless.com/bahasa/info.html

[7] J. R. Davis. (2006). Corrosion of Weldments. Ohio: ASM International [8] Messler, Robert W. (1999). Principles of Welding, Processes, Physics,

Chemistry and Metallurgy. New York : A Wiley-Interscience Publication.

[9] Michael McGuire. (2008). Stainless steel for Design Engineers. Ohio: ASM International

[10] M.M. Munir. (2000). Modul Praktek Uji Bahan, Vol 1, Jurusan Teknik Bangunan Kapal, PPNS.

[11] NACE International. (2002). NACE Corrosion Engineer’s Reference Book (Third Edition). Texas: NACE Press

[12] Okumura, T., dan Wiryo Sumarto, H. (1987). Teknik Pengelasan Logam, Edisi VII. Jakarta: PT.Pradnya Paramita.

[13] Sanberg P.R. (2004). Welding of Stainless Steel. New York : A Wiley-Interscience Publication.

[14] Widharto, S. (2001). Karat dan Pencegahannya. Jakarta: P.T Pradnya Paramita.