TESIS

ANALISIS KARAKTERISTIK CAMPURAN AC-WC

MODIFIKASI JENIS BNA BLEND PADA NILAI

ABRASI AGREGAT KASAR YANG BERBEDA YANG

TERSEDIA DI BALI

I MADE BUDIANA

POGRAM PASCASARJANA

UNIVERSITAS UDAYANA

TESIS

ANALISIS KARAKTERISTIK CAMPURAN AC-WC

MODIFIKASI JENIS BNA BLEND PADA NILAI

ABRASI AGREGAT KASAR YANG BERBEDA YANG

TERSEDIA DI BALI

I MADE BUDIANA NIM 1191561032

POGRAM MAGISTER

PROGRAM STUDI TEKNIK SIPIL

PROGRAM PASCASARJANA

UNIVERSITAS UDAYANA

DENPASAR

2016

ANALISIS KARAKTERISTIK CAMPURAN AC-WC

MODIFIKASI JENIS BNA BLEND PADA NILAI

ABRASI AGREGAT KASAR YANG BERBEDA YANG

TERSEDIA DI BALI

Tesis untuk Memperoleh Gelar Magister

Pada Program Magister, Program Studi Teknik Sipil,

Program Pascasarjana Universitas Udayana

I MADE BUDIANA NIM 1191561032

POGRAM MAGISTER

PROGRAM STUDI TEKNIK SIPIL

PROGRAM PASCASARJANA

UNIVERSITAS UDAYANA

DENPASAR

2016

TESIS INI TELAH DISETUJUI TANGGAL 24 PEBRUARI 2016

Pembimbing I,

Prof. Ir. I Nym. Arya Thanaya, ME.,Ph.D Nip. 19601108 198803 1 002

Pembimbing II,

D.M. P. Wedagama, ST., MT., MSc., Ph.D Nip. 19700303 199702 1 005

Mengetahui

Ketua

Program Studi Magister Teknik Sipil Program Pascasarjana Universitas Udayana,

P. Alit Suthanaya, ST., MEngSc., Ph.D Nip. 19690805 199503 1 001

Direktur Program Pascasarjana Universistas Udayana,

Prof. Dr. dr. A.A. Raka Sudewi, Sp.S (K) NIP.19590215 198510 2 001

Lembar Penetapan Panitia Penguji Tesis

Tesis ini Telah Diuji pada Tanggal 24 Pebruari 2016

Panitia Penguji Tesis Berdasarkan Surat Keputusan Rektor Universitas Udayana, No. 878/UN.14.4/HK/2016, Tanggal 23 Pebruari 2016

Ketua : Prof. Ir. I Nyoman Arya Thanaya, ME., Ph.D Anggota :

1. Dewa Made Priyantha Wedagama, ST., MT., MSc., Ph.D 2. Dr. Ir. I Wayan Suweda, MSP., MPhil.

3. Dr. Ir . I Nyoman Budiartha RM., MSc. 4. Putu Alit Suthanaya, ST., MEngSc., Ph.D

SURAT PERNYATAAN BEBAS PLAGIAT

Saya yang bertanda tangan di bawah ini:

Nama : I Made Budiana

Nim : 1191561032

Program Studi/Konsentrasi : Magister Teknik Sipil / Trasportasi

Judul Tesis : Analisis Karakteristik Campuran AC-WC Modifikasi Jenis BNA Blend Pada Nilai Abrasi Agregat Kasar Yang Berbeda Yang Tersedia Di Bali

Dengan ini saya menyatakan bahwa karya ilmiah Tesis ini bebas dari plagiat. Apabila dikemudian hari terbukti terdapat plagiat dalam karya ilmiah ini, maka saya bersedia menerima sanksi sesuai peraturan Mendiknas RI No.17 Tahun 2010 dan Peraturan Perundangan yang berlaku.

Denpasar, Pebruari 2016

I Made Budiana

UCAPAN TERIMA KASIH

Pertama-tama perkenankanlah penulis memanjatkan puji syukur ke hadapan Ida Sang Hyang Widhi Wasa/Tuhan Yang Maha Esa, karena atas asung wara nugraha-Nya/karunia-Nya, Tesis ini dapat diselesaikan.

Pada kesempatan ini perkenankanlah penulis mengucapkan terima kasih yang sebesar-besarnya kepada Prof. Ir. I Nyoman Arya Thanaya, M.E., Ph.D sebagai pembimbing utama dan kepada Dewa Made Priyantha Wedagama, S.T., M.T., M.Sc., Ph.D sebagai pembimbing II yang dengan penuh perhatian dan kesabaran telah memberikan bimbingan dan saran kepada penulis.

Ucapan yang sama juga ditujukan kepada Rektor Universitas Udayana Prof. Dr. dr. Ketut Suastika,Sp.PD-KEMD atas kesempatan dan fasilitas yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Pascasarjana di Universitas Udayana. Ucapan terima kasih ini juga ditujukan kepada Direktur Program Pascasarjana Universitas Udayana yang dijabat oleh Prof. Dr. dr. A. A. Raka Sudewi,Sp.S(K) atas kesempatan yang diberikan kepada penulis untuk menjadi mahasiswa Program Magister pada Program Pascasarjana Universitas Udayana. Tidak lupa pula penulis ucapkan terima kasih kepada I Putu Alit Suthanaya, ST, MEngSc, Ph.D, Ketua Program Studi Teknik Sipil, Pascasarjana Universitas Udayana atas ijin yang diberikan kepada penulis untuk mengikuti pendidikan program Magister. Pada kesempatan ini, penulis juga menyampaikan rasa terima kasih kepada Ir. I Nyoman Widana Negara, M.Sc. Kepala Laboratorium Jalan pada Fakultas Teknik Universitas Udayana. Ungkapan terima kasih penulis sampaikan pula kepada para penguji Tesis, yaitu Dr. Ir. I Wayan Suweda, M.SP., M.Phil., Dr. Ir. I Nyoman Budiartha RM., M.Sc., I Putu Alit Suthanaya, S.T., M.Eng.Sc., Ph.D yang telah memberikan masukan, saran, sanggahan, dan koreksi sehingga Tesis ini dapat terwujud seperti ini.

Penulis juga ucapkan terima kasih kepada ibu dan ayah serta kedua mertua yang telah mengasuh dan membesarkan penulis, memberikan dasar-dasar berpikir logik dan suasana demokratis sehingga tercipta suasana berkembangnya kreativitas. Akhirnya penulis sampaikan terima kasih kepada istri tercinta Ni Made Sriyani Widiastuti,ST, serta anak-anak I Wayan Brathanata Manik Widiana dan Ni Made Sriyeni Widiana Putri tersayang, yang dengan penuh pengorbanan telah memberikan kepada penulis kesempatan untuk lebih berkonsentrasi menyelesaikan Tesis ini.

Semoga Ida Sang Hyang Widhi Wasa/Tuhan Yang Maha Esa selalu melimpahkan rahmat–Nya kepada semua pihak yang telah membantu dalam penyelesaian Tesis ini, serta kepada penulis sekeluarga.

Denpasar, 2016

Penulis

ABSTRAK

ANALISIS KARAKTERISTIK CAMPURAN AC-WC MODIFIKASI JENIS BNA BLEND PADA NILAI ABRASI AGREGAT KASAR YANG

BERBEDA YANG TERSEDIA DI BALI

Pemakaian aspal modifikasi jenis BNA Blend sebagai campuran perkerasan AC-WC merupakan usaha meningkatkan pemanfaatan produk dalam negeri dan meningkatkan mutu perkerasan jalan agar tahan terhadap deformasi plastis. Untuk itu diperlukan agregat dengan kekerasan yang memadai yaitu dengan abrasi ≤30%. Ketersediaan agregat ini di Bali terbatas. Sebagian besar agregat di Bali memiliki nilai abrasi antara 30-40%. Aplikasi campuran AC-WC modifikasi di Bali merupakan hal yang masih baru maka perlu diteliti lebih lanjut terutama akibat sifat agregat penyusunnya.

Tujuan utama penelitian ini untuk menganalisis karakteristik campuran dengan agregat yang memiliki abrasi ≤30% dan agregat dengan abrasi antara 30-40% dengan cara metode Marshall dan uji Stabilitas Dinamis. Agregat kasar yang dapat memenuhi karakteristik marshall dan stabilitas dinamis digunakan sebagai agregat pilihan untuk dicampur dengan agregat kasar yang memiliki nilai abrasi 30-40% dengan variasi campuran mulai 10%, 20%, 30%, 40% dan 50%. Kegiatan lab diawali dengan pengujian dan memproporsikan material, pembuatan dan pengujian sampel. Kadar aspal optimum dicari pada setiap proporsi campuran selanjutnya diuji marshall. Agregat yang dipakai adalah yang memiliki abrasi 21,43% dengan kadar aspal optimum-kao 6% (memenuhi stabilitas minimum 1000 kg), dengan abrasi 27% (kao 6,4%; tidak memenuhi stabilitas) dan 32,5% (kao 6,5%; tidak memenuhi stabilitas). Pengujian Wheel Tracking Machine (WTM) dilakukan pada campuran dengan agregat dengan abrasi 21,43% dengan stabilitas dinamis 4500 lintasan/mm (min 2500 lintasan/mm). Selanjutnya, dibuat campuran yang memakai agregat dengan abrasi rata-rata 32,5% yang fraksi agregat kasarnya saja disubstitusi dengan agregat dengan nilai abrasi rata-rata 21,43% mulai dari variasi 10%, 20%, 30%, 40% dan 50%.

Dari hasil pengujian dan analisis data dapat disimpulkan bahwa agregat dengan abrasi 32,5% dan 21,43% dapat digunakan sebagai campuran aspal AC-WC mod jenis BNA Blend dengan perbandingan (30:70)% dan (40:60)%. Untuk campuran dengan proporsi (30:70) memberi kao 6.4%; nilai VIM 4,55%; VMA 17,42%; VFB 73,86%; Stabilitas marshall 1.053,41Kg; MQ 307,21 Kg; Flow 3,43% dan stabilitas dinamis 2.739,1 lintasan/mm. Untuk campuran dengan proporsi (40:60)% memberi kao 6,3%; VIM 3,21%; VMA 16,57%; VFB 80,60%; Stabilitas marshall 1.109,1Kg; MQ 301,15Kg; Flow 3,68% dan stabilitas dinamis 3.315,8 lintasan/mm.

Kata kunci: abrasi agregat, AC-WC modifikasi, BNA Blend

ANALYSIS ON THE CHARACTERISTICS OF AC-WC MODIFICATION BNA BLEND TYPE MIXTURE ON DIFFERENT COARSE AGGREGATE

ABRASION IN BALI ABSTRACT

The use of modified asphalt type BNA Blend as AC-WC mixture is an effort to utilize national product and to improve the quality of asphalt pavement to withstand plastic deformation. It is required aggregate with sufficient hardness, i.e. with abrasion value ≤30%. The availability of this aggregate in Bali is limited. Most aggregates in Bali have abrasion value between 30-40%. Application of AC-WC mod in Bali is still new and need further experiment, especially due to the properties of the aggregates.

The objective of the experiment was to analyze the characteristics of the mixture when using aggregates with abrasion ≤30% and 30-40% using Marshall method and Dynamic Stability. The coarse aggregate that met Marshall characteristics and Dynamic Stability was used as the selected aggregate to be mixed with coarse aggregates with abrasion value 30-40%, with variation from 10%, 20%, 30%, 40% dan 50%. Lab activities was initiated by testing and proportioning material, production and testing the samples. The optimum asphalt content (oac) was determine on every proportion of mixture then tested for their Marshall properties. The mixture using aggregate with abrasion value of 21,43% (gave 6% oac, met minimum stability of 1000 kg), using aggregate with 27% abrasion value (gave 6,4% oac, did not meet stability specification), using aggregate with abrasion 32,5% (gave 6,5% oac, did not meet stability specification). Testing of samples using Wheel Tracking Machine (WTM) was done on samples with aggregate of 21,43% abrasion with dynamic stability 4500 pass/mm (min 2500 pass/mm). Then, it was produced mixture using aggregate with 32,5% abrasion, in which the coarse aggregates were substituted with aggregates with 21,43% abrasion, started from 10, 20, 30, 40, and 50%.

From the test results and analysis, it can be concluded that combination of aggregates with 32,5% and 21,43% can be used as materials for AC-WC Modification with BNA Blend, with proportion of (30:70)% dan (40:60)%. The earlier mixture gave oac 6,4%; VIM 4,55%; VMA 17,42%; VFB 73,86%; Marshall stability 1.053,41 Kg, MQ 307,21 Kg, Flow 3,43% and dynamic stability 2.739,1 pass/mm. The later mixture gave dengan oac 6,3%; VIM 3,21%; VMA 16,57%; VFB 80,60%; Marshall stability 1.109,1Kg, MQ 301,15 Kg, Flow 3,68% and dynamic stability 3.315,80 pass/mm.

Keywords: aggregate abrasion, AC-WC modification, BNA Blend

DAFTAR ISI

SURAT PERNYATAAN BEBAS PLAGIAT ... v

UCAPAN TERIMA KASIH ... vi

BAB II TINJAUAN PUSTAKA... 8

2.1 Umum ... 8

2.2. Campuran Aspal Panas ... 9

2.3 Bahan Perkerasan Jalan ... 13

2.3.1 Agregat ... 13

2.3.2 Sifat agregat ... 19

2.3.3 Pencampuran agregat (Blending) ... 26

2.3.4 Aspal ... 27

2.4 Pemeriksaan Aspal ... 35

2.5 Perencanaan Campuran Aspal Panas ... 39

2.5.1 Pengujian material ... 39

2.5.2 Penentuan gradasi agregat ... 39

2.5.3 Penentuan proporsi agregat ... 40

2.5.4 Estimasi kadar aspal awal ... 44

2.5.5 Penentuan prosentase material terhadap berat total campuran .... 44

2.5.6 Perhitungan jumlah material yang dibutuhkan ... 45

2.5.7 Pemanasan material dan mould ... 45

2.5.8 Jumlah sampel dan pemanasan ... 46

2.5.9 Pemadatan sampel ... 47

2.5.10 Pengukuran volumetrik sampel ... 47

2.5.11 Uji stabilitas marshall dan flow ... 57

2.5.12 Penentuan kadar aspal optimum ... 58

2.5.13 Pengujian stabilitas marshall sisa... 60

2.5.14 Marhall Quotient ... 60

2.5.15 Uji stabilitas dinamis dengan wheel tracking machine ... 61

BAB III METODE PENELITIAN... 63

3.1 Lingkup Penelitian... 63

3.2 Lokasi Penelitian ... 63

3.3 Bahan dan Alat ... 64

3.3.1 Bahan ... 64

3.3.2 Alat ... 64

3.4 Bagan Alir Penelitian ... 65

3.5 Pengujian Laboratorium ... 69

3.5.1 Pengujian agregat ... 69

3.5.2 Pengujian aspal... 104

3.6 Penentuan Gradasi Pilihan ... 125

3.7 Proporsi dan Kebutuhan Material... 125

3.8 Pembuatan Benda Uji Campuran Beraspal Panas ... 129

3.9 Metode Pengujian Campuran Beraspal Panas dengan Alat Marshall .... 133

3.10 Metode Perencanaan Campuran Dengan Kepadatan Mutlak... 136

3.11 Penentuan Kadar Aspal Optimum ... 137

3.12 Metode Pengujian Stabilitas Sisa dengan Alat Marshall... 138

3.13 Pengujian dengan Stabilitas Dinamis dengan Wheel Tracking ... 138

3.13.1 Persiapan campuran benda uji ... 138

3.13.2 Pembuatan sampel benda uji ... 139

3.13.3 Pengujian Wheel Tracking ... 141

BAB IV HASIL DAN PEMBAHASAN ... 148

4.1 Nilai Abrasi Agregat ... 148

4.2 Pemilihan agregat pilihan untuk sampel ... 149

4.3 Properties material dan Berat jenis agregat gabungan pada masing-masing sampel ... 149

4.4 Hasil uji properties aspal BNA Blend ... 152

4.5 Karakteristik Campuran AC-WC Mod dan Kadar Aspal Optimum ... 152

4.5.1 Hasil uji campuran AC-WC mod dengan agregat abrasi 32.5% ... 153

4.5.2 Hasil uji marshall campuran AC-WC mod dengan agregat abrasi 27 % ... 155

4.6 Hubungan Karakteristik Marshall Campuran AC-WC Mod Jenis BNA Blend dengan Agregat Abrasi 32,5%; 27% dan 32,5% pada Kadar Aspal Optimum ... 160

4.6.1 Porositas (VIM) campuran ... 160

4.6.2 Rongga antar agregat (VMA) ... 162

4.6.3 Rongga terisi aspal (VFB) ... 163

4.6.4 Stabilitas marshall ... 164

4.6.5 Marshall quotient ... 165

4.6.6 Kelelahan (flow)... 166

4.7 Karakteristik Marshall Campuran AC-WC Mod Jenis BNA Blend Akibat Pengaruh Perubahan Variasi Agregat Kasar yang memiliki Nilai Abrasi 21,43% Sebesar 10%, 20%, 30%, 40% dan 50% Terhadap Agregat dengan Abrasi 32,5% ... 168

4.7.2 Analisis Karakteristik Marshall Campuran AC-WC Mod Jenis BNA Blend Akibat Pengaruh Variasi Agregat Kasar Yang Memiliki Nilai Abrasi Rata-Rata 21,43% sebesar 10%, 20%, 30%, 40% dan 50% Terhadap Agregat dengan Abrasi

rata-rata 32,5% pada Kadar Aspal Optimum. ... 183

4.8 Perbandingan Variasi Agregat Kasar yang Dapat Memenuhi Karakteristik Marshall dan Stabilitas Dinamis pada Campuran AC-WC Mod Jenis BNA Blend ... 191

BAB V SIMPULAN DAN SARAN ... 192

5.1 Simpulan ... 192

5.2 Saran ... 195

DAFTAR PUSTAKA... 196

DAFTAR TABEL

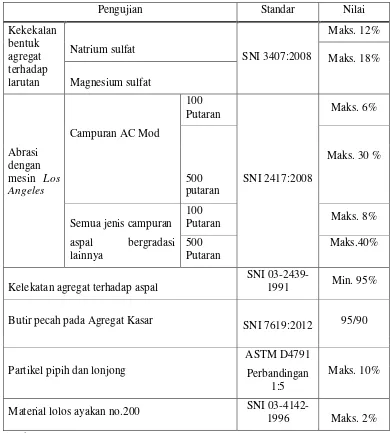

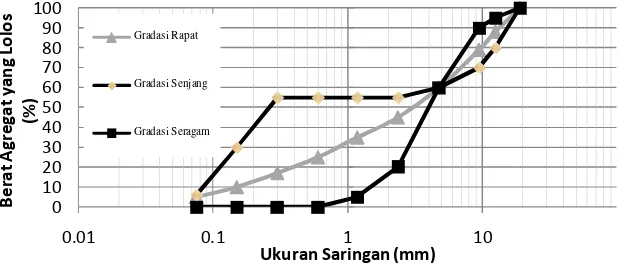

Tabel 2. 1 Ketentuan agregat kasar ... 18

Tabel 2. 2 Ketentuan agregat halus ... 19

Tabel 2. 3 Perbandingan kandungan bitumen buton dan aspal minyak ... 31

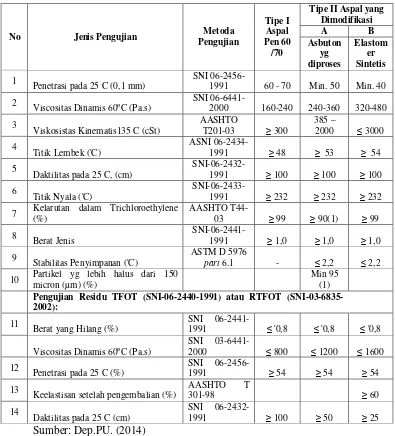

Tabel 2. 4 Ketentuan-ketentuan untuk aspal keras ... 31

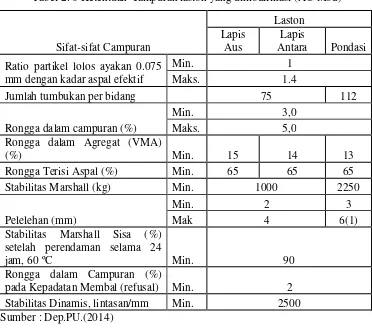

Tabel 2. 5 Ketentuan sifat-sifat campuran laston (AC) ... 37

Tabel 2. 6 Ketentuan campuran laston yang dimodifikasi (AC Mod) ... 38

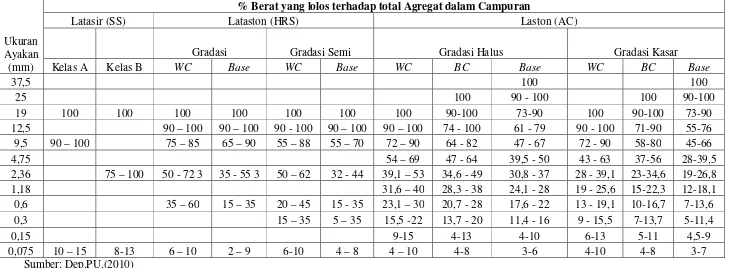

Tabel 2. 7 Gradasi campuran ... 42

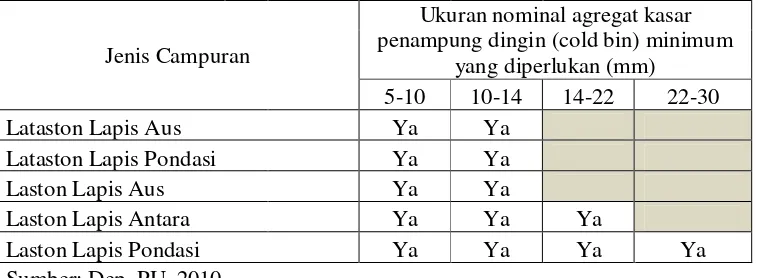

Tabel 2. 8 Ukuran nominal agregat kasar penampung dingin untuk campuran aspal ... 43

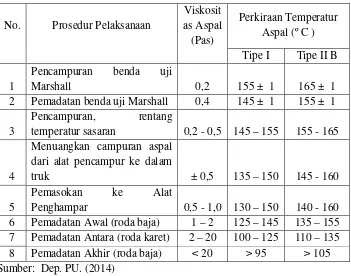

Tabel 2. 9 Ketentuan viskositas & temperatur pencampuran & pemadatan ... 46

Tabel 2. 10 Rasio korelasi stabilitas marshall ... 59

Tabel 3. 1 Daftar gradasi dan berat benda uji ... 86

Tabel 3. 2 Ayakan fraksi halus ... 88

Tabel 3. 3 Ayakan fraksi kasar ... 88

Tabel 3. 4 Susunan fraksi halus ... 90

Tabel 3. 5 Susunan fraksi kasar ... 90

Tabel 3. 6 Berat kering minimum benda uUji ... 95

Tabel 3. 7 Ukuran saringan untuk penyaringan basah ... 95

Tabel 3. 8 Daftar toleransi suhu ... 111

Tabel 3. 9 Gradasi pilihan... 126

Tabel 3. 10 Konversi proporsi material ... 127

Tabel 3. 11 Kebutuhan material untuk 1, 2, dan 3 buah sampel ... 128

Tabel 3. 12 Kekentalan aspal keras untuk pencampuran dan pemadatan ... 131

Tabel 4. 1 Nilai abrasi agegat ... 148

Tabel 4. 2 Berat jenis agregat sampel pada masing-masing nilai abrasi ... 149

Tabel 4. 3 Berat jenis agregat gabungan nilai abrasi 32,5% ... 150

Tabel 4. 4 Berat jenis agregat gabungan dengan abrasi 27% ... 150

Tabel 4. 5 Berat jenis agregat gabungan dengan abrasi 21,43% ... 150

Tabel 4. 6 Karakteristik agregat halus dan kasar ... 151

Tabel 4. 7 Hasil uji aspal BNA Blend ... 152

Tabel 4. 8 Rekapitulasi hasil uji marshall campuran AC-WC mod dengan agregat abrasi 32,5% pada kadar aspal optimum ... 153

Tabel 4. 9 Rekapitulasi hasil uji marhall campuran AC-WC Mod dengan agregat abrasi 27% pada kadar aspal optimum ... 155

Tabel 4. 10 Rekapitulasi hasil uji marshall campuran AC-WC Mod yang memilki nilai abrasi 21.43% pada kadar aspal optimum ... 157

Tabel 4. 11 Rekapitulasi hasil uji marshall ... 159

Tabel 4. 12 Berat jenis gabungan hasil variasi agregat kasar 21,43% sebesar 10%,20%,30%,40% dan 50% terhadap agregat abrasi 32,5% ... 168

Tabel 4. 13 Rekapitulasi hasil uji karakteristik marshall campuran AC-WC Mod pada variasi 10%,20%,30%,40% dan 50% pada kadar aspal rencana. ... 170

Tabel 4. 14 Rekapitulasi uji marshall pada kadar aspal optimum campuran ... 182

Tabel 4. 15 Rekapitulasi hasil uji campuran dengan variasi 30% dan 40% ... 191

DAFTAR GAMBAR

Gambar 2. 1 Contoh saringan macam-macam gradasi agregat ... 21

Gambar 2. 2 Pertimbangan Volume Pori Agregat untuk Penentuan SG ... 24

Gambar 2. 3 Komponen Campuran Beraspal Secara Volumetrik... 53

Gambar 2. 4 Hubungan VIM-Marshall, VIM-PRD dengan Kadar Aspal ... 56

Gambar 2. 5 Contoh Penentuan Kadar Aspal Rencana ( Optimum ) ... 58

Gambar 3. 1 Bagan Alir Penelitian ... 66

Gambar 3. 2 Bagan alir penelitian ( Lanjutan I) ... 67

Gambar 3. 3 Bagan alir penelitian (Lanjutan II ) ... 68

Gambar 3. 4 Pengujian Daktilitas aspal ... 117

Gambar 3. 5 Grafik gradasi pilihan ... 125

Gambar 3. 6 Foto Alat pemadat otomatis (compektor) ... 141

Gambar 3. 7 Alat uji Wheel Tracking machine ... 143

Gambar 3. 8 Contoh benda uji yang sudah diuji WTM ... 147

Gambar 3. 9 Mesin Pencatat Grafik Deformasi ... 147

Gambar 4. 1 Uji marshall campuran dengan agregat abrasi 32,5% ... 154

Gambar 4. 2 Uji marshall campuran dengan agregat abrasi 27% ... 156

Gambar 4. 3 Uji marshall campuran dengan agregat abrasi 21.43% ... 158

Gambar 4. 4 Pengaruh nilai abrasi agregat terhadap nilai porositas ... 160

Gambar 4. 5 Pengaruh abrasi agregat terhadap persentase rongga antar agregat ... 162

Gambar 4. 6 Pengaruh nilai abrasi agregat terhadap nilai rongga terisi aspal ... 163

Gambar 4. 7 Pengaruh nilai abrasi agregat terhadap stabilitas marshall ... 164

Gambar 4. 8 Pengaruh nilai abrasi agregat terhdap nilai marshall quotient ... 165

Gambar 4. 9 Pengaruh nilai abrasi agregat terhadap pelelahan (flow) ... 166

Gambar 4. 10 Hubungan variasi agregat kasar terhadap porositas (VIM) ... 171

Gambar 4. 11 Hubungan variasi agregat kasar terhadap rongga ... 172

Gambar 4. 12 Hubungan variasi agregat kasar terhadap nilai VFB ... 173

Gambar 4. 13 Hubungan variasi agregat kasar terhadap stabilitas marshall ... 174

Gambar 4. 14 Hubungan perubahan variasi agregat terhadap kelelahan/flow .... 175

Gambar 4. 15 Hubungan variasi agregat kasar terhadap Marshall Quotient ... 176

Gambar 4.16 Grafik uji Marshall variasi 10% dan kadar aspal optimum ... 177

Gambar 4. 17 Grafik uji marshall variasi 20% dan kadar aspal optimum ... 178

Gambar 4. 18 Grafik uji marshall variasi 30% dan kadar aspal optimum ... 179

Gambar 4. 19 Grafik uji marshall variasi 40% dan kadar aspal optimum ... 180

Gambar 4. 20 Grafik uji marshall variasi 50% dan kadar aspal optimum ... 181

Gambar 4. 21 Grafik pengaruh variasi agregat kasar terhadap porositas (VIM) ... 183

Gambar 4. 22 Grafik pengaruh variasi terhadap nilai rongga antar agregat (VMA) ... 185

Gambar 4. 23 Grafik hubungan variasi agregat kasar terhadap rongga terisi aspal ... 186

Gambar 4. 24 Hubungan variasi agregat kasar terhadap stabilitas marshall ... 187

Gambar 4. 25 Hubungan variasi agregat kasar terhadap Marshall Quotient ... 188

Gambar 4. 26 Grafik hubungan perubahan variasi agregat kasar terhadap flow ... 189 Gambar 4. 27 Hubungan Variasi Agregat Kasar Terhadap Stabilitas

DAFTAR ISTILAH

AASHTO = American Association of State Highway Transportation Officials.

AC = Asphalt Concrete, lapisan aspal beton, Laston Aspal Mod = Aspal Modifikasi

ASTM = American Society for Testing and Materials. BNA Blend = Buton Natural Aspal Blend

CAED = Campuran Aspal Emulsi Dingin. Curing = Pengkondisian sampel.

Degradasi = Perubahan ukuran butiran karena adanya penghancuran.

DGEM/CEBR = Dense Graded Emulsion Mixes / Campuran Aspal Emulsi Bergradasi Rapat.

Flow (kelelehan) = nilai flow yang diperoleh dari pengujian Marshall. Gradasi = distribusi partikel-partikel agregat berdasarkan ukuran

butir.

Gradasi ideal = nilai tengah dari rentang gradasi pada spesifikasi gradasi agregat, gradasi tengah.

Hot mix = Campuran aspal panas.

HRS = Hot Rolled Sheet, Lapis tipis aspal beton, lataston ITSM = Indirect Tensile Stiffness Modulus, kekuatan Hot mix Kadar aspal optimum = kadar aspal tengah dari rentang kadar aspal yang

memenuhi semua sifat campuran beton aspal.

Kohesi = Kemampuan aspal untuk mempertahankan agregat tetap ditempatnya setelah terjadi pengikatan.

Kelenturan = kemampuan campuran untuk mengakomodasi lendutan permanen pada batas-batas tertentu tanpa mengalami retak.

TFA = Tebal Film Aspal / Selimut Aspal / Asphalt Film Tickness, tebal lapisan aspal yang menyelimuti butir

agregat, tidak termasuk yang diserap agregat. VFB = Voids Filled with Bitumen, volume pori diantara

butir-butir agregat didalam campuran aspal padat yang terisi oleh aspal,dinyatakan dalam % terhadap VMA.

VIM = Void in Mixture / Volume pori didalam campuran aspal padat, dinyatakan dalam % terhadap volume bulk beton aspal padat.

VMA = Voids in Mineral Aggregatest

MQ = Marshall Quotient

SD = Stabilitas Dinamis

DAFTAR LAMPIRAN

Lampiran No.1 Lokasi AMP (Asphal Mixing Plant) Tempat Pengambilan

Material ... 200

Lampiran No. 1 Hasil Pengujian WTM Sampel III ( abrasi 21,43%) ... 201

Lampiran No. 2 Foto Alat Uji WTM... 202

Lampiran No. 3 Contoh perhitungan Jumlah material untuk benda uji Whell Tracking Machine ... 203

Lampiran No. 4 Pengujian marshall pada KAO dengan agregat abrasi 21,43%... 204

Lampiran No. 5 Pengujian marshall pada KAO dengan agregat 27% ... 205

Lampiran No. 6 Pengujian Marshall pada KAO dengan agregat abrasi 32,5% 206 Lampiran No. 7 Pengujian marshall pada KAO dengan agregat variasi 10% ... 207

Lampiran No. 8 Pengujian marshall pada KAO dengan agregat variasi 20% ... 208

Lampiran No. 9 Pengujian marshall pada KAO dengan agregat variasi 30% ... 209

Lampiran No. 10 Pengujian marshall pada KAO dengan agregat variasi 40% ... 210

Lampiran No. 11 Pengujian marshall pada KAO dengan agregat variasi 50% ... 211

Lampiran No. 12 Hasil pengujian WTM sampel variasi 30% ... 212

Lampiran No. 13 Pengujian WTM pada Sampel Variasi 40% ... 213

Lampiran No. 14 Hasil pengujian WTM sampel pada variasi 50% ... 214

Lampiran No. 15 Properties Aspal BNA Blend ... 215

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pada tahun 2013, beberapa ruas jalan nasional di Bali mendapat

penanganan pemeliharaan jalan melalui program Rekonstruksi / Peningkatan Jalan

dan Rehabilitasi / Pemeliharaan Berkala Jalan, seperti ruas jalan Kusamba (Batas

Kab.Karangasem) – Angentelu. Pada ruas ini ditangani dengan program

pemeliharaan berkala jalan dengan campuran AC-WC mod menggunakan aspal

jenis BNA Blend (Buton Natural Aspal Blend). Material yang digunakan agregat

dari Quarry Tukad Unda dengan nilai abrasi 29% dan filler tambahan dari semen

Gresik. Setelah beberapa bulan pekerjaan selesai, kondisi jalan mengalami

sleeding dan bleeding pada beberapa tempat. Pemakaian campuran aspal mod

sebagai campuran aspal panas merupakan usaha untuk meningkatkan mutu

perkerasan jalan agar tahan terhadap deformasi plastis akibat perubahan

temperature yang tinggi sekaligus untuk meningkatkan pemanfatan produk dalam

negeri. Sesuai dengan kebijakan pemanfaatan asbuton Permen PU. Nomor

35/PRT/M/2006 tanggal 27 Desember 2006, tentang kebijakan nasional

pemanfaatan asbuton untuk pemeliharaan dan pembangunan jalan pada jalan

nasional dan provinsi dipergunakan untuk lalu lintas rencana >10 juta

ESA(Equivalent Standard Exle) atau LHR>2000 kendaraan dan jumlah truk lebih

dari 15% (Dep.PU,2006).

Penggunaan asbuton sebagai campuran beraspal panas dapat menghasilkan

campuran beraspal yang memiliki sifat teknik lebih tinggi dibandingkan tanpa

asbuton. Hasil pengujian dengan metode marshall, asbuton mengandung bahan

aromatic dan resin yang tinggi dibandingkan aspal minyak pen 60/70 sehingga

memiliki daya lekat yang lebih tinggi (anti stripping) dan memiliki kelenturan

yang tinggi (fatigue) sehingga dapat mengurangi terjadinya deformasi permanen

pada suhu tinggi. Pada suhu rendah dapat meningkatkan sifat elastis/lentur.

Memiliki karakteristik dengan stabilitas marshall lebih tinggi dibandingkan aspal

pen 60/70 yaitu pada kadar aspal optimum (KAO) 6,85% campuran AC-WC mod

yang menggunakan aspal BNA Blend (Buton Natural Aspal Blend) didapatkan

stabilitas marshall sebesar 1.088,62kg (Leily Fatmawati, 2013).

Aspal modifikasi BNA Blend adalah aspal jadi yang diproduksi melalui

proses hasil ekstrasi kandungan mineral asbuton baik asbuton semi ekstraksi atau

asbuton murni yang dikeluarkan oleh PT. Performa Alam Lestari. Aspal ini telah

melalui pengujian dan dinyatakan telah memenuhi spesifikasi Bina Marga. Aspal

BNA Blend ini telah digunakan pada beberapa proyek rehabilitasi dan

peningkatan/pemeliharaan berkala jalan untuk jalan-jalan dengan lalu lintas tinggi

seperti pada paket Tol Semarang-Ungaran, Pelapisan Ulang Runway & Apron

Bandara Cakrabhuwana (Cirebon), Proyek Peningkatan & Pemeliharaan Jalan

paket Gempol-Pasuruan, Paket Probolinggo-Lumajang, Paket Tulung Agung –

Durean, (PT.Performa Alam Lestari, 2013). Untuk mendapatkan stabilitas

campuran yang tinggi sangat ditentukan dari sifat agregat penyusunnya yaitu

kekerasan agregat. Sifat ini terkait erat dengan ketahanan agregat terhadap beban.

Agregat yang keras dapat membuat campuran beraspal terhindar dari disintegrasi,

agregat terhadap beban mekanis ditunjukkan dengan nilai abrasinya, semakin

besar nilai abrasi agregat maka kinerja campuran beton aspal akan semakin

menurun. Pada penelitian Syamsul (2007), nilai stabilitas cenderung mengalami

penurunan dengan semakin besarnya nilai abrasi dan nilai stabilitas marshall

maksimum sebesar 1.787,477 kg terjadi pada nilai abrasi 20,44%.

Sebagai tantangan untuk meningkatkan pemanfaatan aspal modifikasi di

pulau Bali adalah ketersediaan agregat yang berkualitas baik dengan nilai abrasi

≤30%. Sedangkan, material dengan abrasi antara 30%-40% cukup tersedia banyak. Dari data hasil survey dan pengambilan sampel di lokasi AMP (Aspal

Mixing Plant) yang ada di Bali, diketahui bahwa material yang memiliki nilai

abrasi paling kecil adalah dari quarry Desa Peh–Negara dengan nilai abrasi

rata-rata 21,43% (AMP. PT. Cahaya Bali Bangun Persada). Selanjutnya dari quarry

Sumberkima dan Gerokgak dengan nilai abrasi rata-rata 25%-28% (AMP:

PT.Palguna Jaya, PT. Karya Multi Jaya, PT.Angkasa Puri, PT. AKAS), quarry

Tabanan 27% (AMP: PT. Probocindo), dan Quarry Karangasem (Desa Muncan,

Desa Butus, Desa Sebudi, Desa Bandem, Desa Tianyar) memiliki nilai abrasi

rata-rata 30%-35%. Dari jumlah ketersediaan material yang ada di Bali, dapat

diasumsikan bahwa jumlah material di quarry kabupaten Karangasem dengan

abrasi rata-rata 30%-35% sebanyak 70%, quarry kabupaten Singaraja dan

Tabanan dengan rata-rata abrasi 25-28% sebanyak 15% dan quarry kabupaten

Negara Desa Peh dengan abrasi rata-rata 21-22% sebanyak 10% dan quarry

lainnya dengan abrasi rata-rata 26%-30% sebanyak 5% dari jumlah ketersediaan

Karena ketersediaan material yang baik dengan abrasi ≤30% sangat terbatas sedangkan material dengan abrasi antara 30%-40% cukup banyak untuk

dimanfaatkan dan penggunaan aspal mod sebagai campuran aspal panas di Bali

masih merupakan hal yang sangat baru sehingga perlu di teliti lebih lanjut

mengenai pengaruh campuran dari sifat agregat penyusunnya terutama nilai abrasi

terhadap campuran AC-WC Mod yang menggunakan aspal mod jenis BNA

Blend.

Pada penelitian ini akan di analisis karakteristik campuran yang

menggunakan agregat abrasi ≤30% dan agregat abrasi antara 30%-40% dengan metode Marshall dan uji Dinamis dengan alat whell tracking machine kemudian

agregat kasar yang dapat memenuhi karakteristik marshall dan stabilitas dinamis

digunakan sebagai agregat pilihan untuk dicampur dengan agregat yang memiliki

nilai abrasi antara 30%-40% dengan mensubsitusi agregat kasarnya saja sebesar

10%, 20%, 30%, 40%, dan 50% sebagai usaha untuk memanfaatkan agregat

dengan abrasi antara 30%-40% sebagai alternatif campuran AC-WC Mod apabila

memenuhi karakteristik marshall dan stabilitas dinamis. Kadar aspal optimum

(KAO) dicari pada masing-masing campuran selanjutnya dilakukan pengujian

marshall. Sampel yang dapat memenuhi nilai stabilitas marshall minimum 1000kg

akan dilanjutkan ke pengujian whell trackingmachine untuk dicari nilai stabilitas

1.2 Rumusan Masalah

1. Berapakah kadar aspal optimum campuran AC-WC Mod jenis aspal BNA

Blend yang memiliki nilai abrasi agregat rata-rata 21,43%; 27% dan 32,5%

2. Bagaimana karakteristik marshall campuran AC-WC Mod jenis BNA

Blend dengan agregat yang memiliki nilai abrasi rata-rata 21,43%; 27%

dan 32,5% pada kadar aspal optimum

3. Bagaimana karakteristik marshall campuran AC-WC Mod jenis BNA

Blend akibat pengaruh variasi agregat kasar yang memiliki nilai abrasi

rata-rata 21,43% sebesar 10%, 20%, 30%, 40% dan 50% terhadap agregat

dengan abrasi rata-rata 32,5%.

4. Berapa perbandingan persentase variasi agregat kasar dengan nilai abrasi

rata-rata 21,43% dan 32,5% yang dapat memenuhi karakteristik marshall

dan stabilitas dinamis sebagai campuran AC-WC Mod jenis BNA Blend.

1.3 Tujuan Penelitian

Adapun tujuan penelitian ini adalah sebagai berikut:

1. Untuk mengetahui kadar aspal optimum campuran AC-WC Mod jenis

aspal BNA Blend pada agregat yang berbeda yang memiliki nilai abrasi

rata-rata 21,43%; 27% dan 32,5%.

2. Untuk mengetahui karakteristik marshall campuran AC-WC Mod jenis

BNA Blend dengan agregat abrasi rata-rata 21,43%; 27% dan 32,5%.

3. Untuk menganalisis dan mengetahui karakteristik marshall campuran

kasar yang memiliki nilai abrasi rata-rata 21,43% sebesar 10%, 20%, 30%,

40% dan 50% terhadap agregat dengan abrasi rata-rata 32,5%

4. Untuk mengetahui perbandingan variasi substitusi agregat kasar dengan

abrasi rata-rata 21,43% dan 32,5% yang dapat memenuhi karakteristik

marshall dan stabilitas dinamis campuran AC-WC Mod jenis BNA Blend.

1.4 Manfaat Penelitian

1. Bagi praktisi/instansi terkait:

Sebagai bahan pertimbangan untuk penggunaan campuran AC-WC

Mod jenis BNA Blend khususnya di Bali apabila hasilnya memenuhi

spesifikasi

2. Bagi peneliti:

Sebagai bahan acuan untuk peneliti dan pengembangan selanjutnya

pada bidang perkerasan jalan.

1.5 Batasan Penelitian

Karena keterbatasan biaya dan waktu, maka penelitian ini dibatasi beberapa hal:

1. Material dengan nilai abrasi 30%-40% dari quarry Karangasem diambil

dari AMP PT. Arsa Buana Manunggal dengan abrasi rata-rata 32,5%

rata-rata 21,43% dan quary Gerokgak-Buleleng dari AMP PT. Palguna

Jaya dengan nilai abrasi rata-rata 27%.

3. Aspal mod yang dipakai adalah Aspal jenis BNA Blend dari PT. Performa

Alam Lestari

4. Filler tambahan dari semen Gresik.

5. Kadar Aspal Optimum (KAO) dicari pada masing-masing sampel dengan

abrasi rata-rata 21,43%; 27% dan 32,5% dan kombinasi agregat kasar

abrasi rata-rata 21,43% dengan 32,5%

6. Stabilitas dinamis dicari apabila campuran dapat memenuhi stabilitas

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Jalan adalah prasarana trasportasi yang memiliki lapisan struktur yang bersifat lentur yang terdiri dari lapisan perkerasan jalan dan lapisan tanah dasar

(subgrade). Lapisan perkerasan merupakan lapisan yang terletak diatas lapisan

tanah dasar yang memiliki CBR 6% yang berfungsi menerima bidang kontak dalam memberikan pelayanan terhadap pengguna jalan. Lapisan perkerasan terdiri dari lapisan permukaan (surface course), lapisan pondasi atas (base course), lapisan pondasi bawah (subbase course). Lapisan permukaan adalah lapisan perkerasan yang terletak pada lapis teratas dan umumnya mempunyai sifat kedap air, memiliki stabilitas yang tinggi dan daya tahan yang lama terhadap deformasi plastis. Pada pengujian campuran aspal panas, kekuatan daya tahan terhadap beban mekanis ditunjukkan dari hasil pengujian marshallnya sedangkan kekuatan deformasi plastis ditunjukkan dengan hasil stabilitas dinamisnya. Lapisan permukaan dibagi menjadi dua jenis yaitu yang bersifat non-struktural dan struktural. Jenis lapis permukaan yang umum dipergunakan untuk lapisan yang bersifat non-struktural antara lain Burda, Buras, Burtu, Latasbum (Lapis Tipis Asbuton Murni), Latasir, Lataston. Lapis permukaan yang bersifat struktural antara Lapen, Lasbutag (Lapis Aspal Buton Agregat), Laston (Lapis Aspal Beton).

Laston merupakan campuran aspal beton (AC) yang terbentuk dari agregat kasar, agregat halus, bahan pengisi (filler) dan aspal dengan proporsi tertentu. Kualitas aspal beton harus bersifat tahan lama, kedap air serta memiliki nilai

struktur dan memenuhi standar spesifikasi. Lapisan aspal beton (aspalt Concrete) dapat dibagi menjadi 3 macam campuran sesuai fungsinya, yaitu (Sukirman,2007):

a. Laston lapis aus (AspaltConcrete-Wearing course/AC-WC)

b. Laston lapis permukaan antara (Aspalt Concrete-Binder Course/AC-BC) c. Laston lapis pondasi (Aspalt Concrete-Base/AC-Base)

Aspal beton (Laston) sebagai lapis aus (Aspalt Concrete-Wearing course /AC-WC) memiliki sifat kedap air, tahan terhadap cuaca, stabilitas yang tinggi dan berpungsi sebagai bidang kontak langsung dengan beban lalu lintas diatasnya. Aspal beton ini dikenal pula sebagai campuran aspal panas dengan nama hotmix dengan kadar aspal antara 5-6,5%. Laston sebagai lapis permukaan antara (Aspalt

Concrete-Binder Course/AC-BC) merupakan lapisan pondasi yang umumnya

memiliki sifat tahan beban, dengan kadar aspal lebih banyak dari kadar aspal dibawahnya umumnya antara 4-6%. Lapisan ini berpungsi untuk menyebarkan beban roda kendaraan ke lapisan dibawahnya, lapisan ini juga memiliki sifat kedap air agar air tidak meresap ke tanah dasar. Laston sebagai lapis pondasi

(Aspalt Concrete–Base Course/AC-Base) adalah aspal beton yang berpungsi

sebagai lapisan pondasi atas dengan kadar aspal biasanya antara 4-5% untuk menahan gaya lintang dari beban roda kendaraan, tebalnya biasanya lebih tebal dari lapisan diatasnya.

2.2. Campuran Aspal Panas

aspal panas karena agregat memiliki komposisi hampir 95% berdasarkan berat atau 75-86% berdasarkan volume (Sukirman,2007). Pada pengujian campuran aspal panas kekuatan daya tahan terhadap beban mekanis ditunjukkan dari hasil pengujian stabilitas marshallnya, pada umumnya semakin kecil nilai abrasi agregat pencampurnya maka semakin tinggi nilai marshallnya. Pada penelitian Syamsul (2007), nilai stabilitas marshall cenderung mengalami penurunan dengan semakin besarnya nilai abrasi dan nilai stabilitas marshall maksimum sebesar 1.787,477 kg terjadi pada nilai abrasi 20,44%.

Pada umumnya campuran aspal panas memiliki karakteristik sebagai campuran aspal panas antara lain (Sukirman,2003):

1. Stabilitas, adalah kemampuan suatu lapis perkerasan untuk menerima beban lalu lintas tanpa terjadinya perubahan bentuk (deformasi) seperti gelombang, alur, maupun bleeding. Adapun faktor-faktor yanag mempengaruhi nilai stabilitas campuran antara lain:

a. Gesekan internal, yang berasal dari kekasaran permukaan dari butir-butir agregat, luas bidang kontak antar butir-butir atau betuk butir-butir, gradasi agregat, kepadatan campuran dan tebal film aspal.

2. Keawetan (Durabilitas) adalah kemampuan perkerasan jalan untuk mencegah perubahan yang diakibatkan oleh beban lalu lintas, umur aspal, pengaruh air atau kelembaban, keausan agregat dan perubahan temperatur. Dalam campuran aspal panas keawetan/durabilitas campuran dipengaruhi oleh:

a. Tebal film yang cukup memadai untuk menahan kehausan akibat pengaruh cuaca. Biasanya dapat dilihat dari nilai VMA campuran. Bila terlalu tipis, lapisan aspal mudah teroksidasi udara dan terkelupas, bila terlalu tebal bisa terjadi bleeding.

b. Banyaknya pori dalam campuran Void in aggregate dimana bila Porositas (VIM) nya kecil, lapisan menjadi cukup impermeable dan tidak mudah ditembus oleh udara. Porositas yang kecil juga dapat mengurangi proses oksidasi yang menyebabkan aspal mengelupas

c. VMA yang besar, menyebabkan tebal film aspal lebih tebal. 1. Ketahanan terhadap kelelahan (fatigue resistance)

Ketahanan terhadap kelelahan adalah kemampuan menerima beban akibat beban berulang tanpa terjadi perubahan bentuk seperti alur dan retak. Penomena ini bersifat kompleks dan dipengaruhi oleh beberapa hal. Untuk mendapatkan ketahanan terhadap kelelahan dapat dilaksanakan upaya:

a. Bila porositas VIM dan VMA tinggi dengan kadar aspal yang lebih ditingkatkan.

4. Kelenturan (Fleksibilitas) adalah kemampuan lapisan untuk mengikuti penurunan (deformasi) yang terjadi akibat beban lalu lintas yang berulang tanpa terjadi retak dan perubahan volume ataupun berat sendiri tanah timbunan yang dibuat diatas tanah asli. Hal ini dapat dicapai dengan:

a. Menggunakan agregat bergradasi terbuka/senjang, sehingga VMA menjadi lebih besar.

b. Menggunakan aspal dengan penetrasi lebih tinggi/lebih lunak c. Menggunakan aspal yang lebih banyak sehingga VIM menjadi

lebih kecil walaupun VMA sedikit besar dan memenuhi syarat

Marshall Quotient (MQ) yang merupakan indikator sifat yang

ditentukan dari perbandingan antara stabilitas/flow (kN/mm). 5. Kekesatan/Tahanan Geser (skid resistance)

Kekesatan adalah kemampuan permukaan aspal beton dalam menerima gesekan roda kendaraan sehingga kendaraan tidak mudah mengalami slip terutama pada saat hujan. Perkerasan aspal umumnya memiliki tahanan geser yang baik. Hal ini diperoleh dengan menggunakan:

a. Kadar aspal yang tepat sehingga tidak terjadi bleeding. b. Agregat dengan permukaan kasar, dan berbentuk kubikal c. Kepadatan campuran.

6. Kedap Air (impermeabilitas)

Kedap air adalah kemampuan beton aspal untuk tidak dapat dimasuki air ataupun udara. Air dan udara dapat mempercepat proses oksidasi aspal dan dapat menimbulkan efek pengelupasan film aspal dari permukaan agregat. Oleh sebab itu, kekedapan lapisan aspal sangat diperlukan untuk mencegah masuknya air kedalam perkerasan.

7. Mudah dilaksanakan (workability)

Kemudahan pelaksanaan dimaksudkan untuk kemudahan dalam pencampuran, penghamparan dan pemadatan campuran aspal. Hal ini dapat dipengaruhi oleh:

a. Viskositas aspal

b. Gradasi agregat dan kandungan bahan pengisi (filler). Bila kadar

filler terlalu tinggi bisa mengurangi workability.

8. Tidak mengkilap, tampilan permukaan aspal tidak memantulkan cahaya.

2.3 Bahan Perkerasan Jalan

Bahan material perkerasan jalan sangat dipengaruhi oleh kondisi dan asal material yang digunakan. Untuk mendapatkan kualitas campuran aspal panas sebagai bahan perkerasan jalan diperlukan pengujian properties material sebelum digunakan.

2.3.1 Agregat

meningkatkan stabilitas campuran aspal panas. Adapun cakupan agregat antara lain: batu bulat, batu pecah, abu batu dan pasir. Agregat sebagai bahan perkerasan adalah agregat yang memenuhi syarat properties agregat campuran aspal panas. Secara umum agregat sebagai bahan perkerasan jalan memiliki ketentuan sebagai berikut:

a. Penyerapan air oleh agregat maksimum 3%

b. Berat jenis (specific gravity) agregat kasar dan halus tidak boleh berbeda lebih dari 0,2.

c. Memenuhi nilai abrasi/keausan yang diijinkan

Berdasarkan spesifikasi Bina Marga tahun 2010 revisi 3, nilai abrasi agregat sebagai campuran aspal panas dengan aspal minyak adalah ≤40% sedangkan campuran yang menggunakan aspal mod adalah ≤30%. Berdasarkan Departemen Pemukiman dan Prasarana Wilayah (Depkimpraswil) dalam Manual Pekerjaan Campuran Beraspal Panas (2004), agregat dapat diklasifikasikan berdasarkan proses pengolahannya, serta berdasarkan ukuran butirnya.

2.3.1.1 Klasifikasi agregat berdasarkan proses terjadinya

2.3.1.2 Klasifikasi agregat berdasarkan proses pengolahannya

Menurut Sukirman (2003), berdasarkan proses pengolahannya agregat dapat dibedakan menjadi agregat siap pakai atau agregat alam, agregat yang perlu diolah.

1. Agregat siap pakai/agregat alam

Agregat alam merupakan agregat yang dapat dipergunakan sebagai perkerasan jalan yang diambil dari alam dengan sedikit proses pengolahan. Biasanya agregat alam terbentuk melalui proses alam seperti erosi dan degradasi sehingga bentuk partikelnya ditentukan oleh proses pembentukannya. Agregat yang mengalami proses erosi akibat air biasanya terjadi di sungai mempunyai bentuk partikel yang bulat-bulat dengan permukaan yang halus. Agregat yang mengalami proses alam dengan degradasi biasanya terjadi di daerah yang berbukit-bukit, biasanya mempunyai bentuk partikel yang bersudut dengan permukaan yang kasar. Agregat alam yang sering dipergunakan yaitu pasir dan kerikil. Kerikil adalah agregat dengan ukuran partikel >1/4 inci (6,35 mm) sedangkan pasir adalah agregat dengan ukuran partikel <1/4 inci tetapi lebih besar dari 0,075 mm (saringan no. 200).

2. Agregat yang perlu diolah

dengan menggunakan mesin pemecah batu (Stone Crusher) atau secara manual agar diperoleh:

a. Bentuk partikel yang bersudut dan kubikal.

b. Permukaan partikel kasar sehingga mempunyai gesekan yang baik.

c. Gradasi sesuai yang diinginkan.

Yang termasuk juga agregat olahan adalah semen dan kapur, atau limbah industri seperti abu terbang.

2.3.1.3 Klasifikasi agregat berdasarkan ukuran butirnya

Ditinjau dari ukuran butirnya agregat dapat dibedakan atas agregat kasar, agregat halus, dan bahan pengisi (filler). Ketentuan dan ukuran butiran agregat yang dapat digunakan menurut Departemen Pekerjaan Umum 2010 dalam spesifikasi Bina Marga 2010 antara lain:

1. Agregat kasar

a. Agregat kasar adalah agregat yang tertahan ayakan No.4 (4,75 mm). b. Fraksi agregat kasar harus mempunyai angularitas seperti yang

disyaratkan. Angularitas agregat kasar sidefinisikan sebagai persen terhadap berat agregat yang lebih besar dari 4,75mm dengan muka bidang pecah .

a. Agregat halus adalah agregat terdiri dari pasir atau hasil pengayakan batu pecah yang lolos dari ayakan No.4 (4,75mm) dan tertahan pada saringan No.200 (0,075mm)

b. Pasir alam dapat digunakan dalam campuran sampai suatu batas yang tidak melampaui 15% terhadap berat total campuran.

c. Agregat halus harus merupakan bahan yang bersih, keras, bebas dari lempung atau bahan yang tidak dikehendaki lainnya.

3. Bahan pengisi Filler

a. Bahan pengisi yang ditambahkan (filler added) terdiri atas debu batu kapur (lomestone dust, Calcium Carbonate, ), atau debu kapur padam yang sesuai dengan AASHTO M303-89(2006), semen atau mineral yang berasal dari asbuton yang sumbernya disetujui oleh Direksi Pekerjaan. Jika digunakan aspal modifikasi dari jenis asbuton yang diproses maka bahan pengisi yang ditambahkan (Filler added) haruslah berasal dari mineral yang diproleh dari asbuton tersebut. b. Bahan pengisi (filler), bagian dari agregat halus yang lolos saringan

No.200 (0,075 mm) tidak kurang dari 75% terhadap beratnya kecuali untuk mineral asbuton harus mengandung bahan yang lolos ayakan No.100 (150 micron) tidak kurang 95% terhadap beratnya, non-plastis, tidak mengandung bahan organik, tidak menggumpal.

Tabel 2. 1 Ketentuan agregat kasar

Pengujian Standar Nilai

Kekekalan

Butir pecah pada Agregat Kasar SNI 7619:2012 95/90

Partikel pipih dan lonjong

ASTM D4791

Maks. 10% Perbandingan

1:5 Material lolos ayakan no.200 SNI

Tabel 2. 2 Ketentuan agregat halus

Pengujian Standar Nilai

Nilai Setara Pasir SNI 03-4428-1997 Min.60 % Angularitas Dengan Uji Kadar SNI 03-6877-2002 Min 45 Gumpalan Lempung dan Butir-Butir SNI 03-4141-1996 Maks.1% Agregat lolos Ayakan No.200 SNI 03-4428-1997 Maks.10%

Sumber: Dep.PU.2014

2.3.2 Sifat agregat

Adapun sifat-sifat agregat yang perlu diperiksa sebagai bagian dari proses pembuatan campuran aspal panas antara lain (Sukirman, 2007):

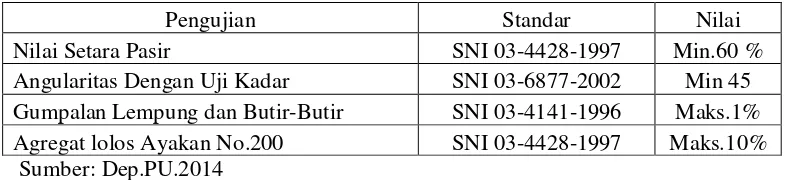

1. Gradasi merupakan susunan butir agregat sesuai dengan ukurannya. Gradasi dapat mempengaruhi rongga antar butir, nilai stabilitas dan kemudahan dalam proses pelaksanaan. Gradasi agregat biasanya diperoleh dari hasil analisis saringan dengan menggunakan 1 set saringan dengan meletakkan ukuran saringan yang paling besar diatas dan saringan yang paling kecil dibawah. Gradasi agregat dapat dibedakan atas:

a. Gradasi seragam (Uniform Graded) atau Gradasi Terbuka

b. Gradasi rapat (Dense Graded) atau gradasi baik (Well Graded) Merupakan agregat dengan butirannya terdistribusi merata dalam satu rentang ukuran butir. Agregat gradasi baik dikenal dengan nama gradasi rapat yang memiliki stabilitas tinggi, mudah dipadatkan dan sedikit pori. Berdasarkan ukuran butiran agregat penyusun campuran agregat, gradasi baik dapat dibedakan menjadi:

1) Agregat bergradasi kasar yaitu agregat bergradasi baik yang mempunyai susunan ukuran menerus dari rentang ukuran kasar sampai halus, tetapi dominan agregat kasar.

2) Agregat bergradasi halus yaitu agregat bergradasi baik yang mempunyai susunan ukuran rentang ukuran kasar sampai halus, tetapi dominan agregat halus.

c. Gradasi buruk (Poorly Graded) atau gradasi senjang

Gambar 2. 1 Contoh saringan macam-macam gradasi agregat Sumber: Sukirman (2007)

2. Ukuran maksimum agregat

Ukuran maksimum agregat adalah ukuran yang menunjukkan satu saringan atau ayakan yang lebih besar dari ukuran nominal maksimum, dapat dinyatakan dengan mempergunakan:

a. Ukuran Maksimum Agregat, menunjukkan ukuran saringan terkecil dimana agregat yang lolos saringan tersebut sebanyak 100 %. b. Ukuran Nominal Maksimum Agregat, menunjukkan ukuran

saringan terbesar dimana agregat yang tertahan tidak lebih dari 10%.

3. Kebersihan agregat (cleanliness)

Kebersihan agregat yang ditentukan dari banyaknya butir-butir halus yang lolos saringan No.200 seperti adanya lempung, lanau, ataupun adanya tumbuh-tumbuhan pada campuran agregat.

4. Daya tahan agregat

Daya tahan agregat merupakan kekuatan agregat terhadap adanya penurunan mutu akibat proses mekanis dan kimiawi. Agregat dapat mengalami degradasi, yaitu perubahan gradasi akibat pecahnya butir-butir agregat. Kehancuran agregat dapat disebabkan oleh proses mekanis, seperti gaya-gaya yang terjadi selama proses pelaksanaan jalan, pelayanan terhadap beban lalu lintas, dan proses kimiawi, seperti pengaruh kelembaban, kepanasan dan perubahan suhu sepanjang hari. Nilai keausan/abrasi >40%: agregat kurang kuat, <30%: untuk lapis penutup, <40%: untuk lapis permukaan dan lapis pondasi atas (LPA), <50%: untuk lapis pondasi bawah (LPB). Pada spesifikasi Bina Marga revisi 3 agregat sebagai campuran aspal panas adalah memiliki abrasi/kehausan ≤40% pada pemakaian aspal minyak dan ≤30% untuk penggunaan aspal modifikasi dengan gradasi kasar. Ketahanan agregat terhadap degradasi diperiksa dengan pengujian abrasi menggunakan alat abrasi Los Angeles, sesuai dengan SNI 2417-2008. Daya tahan terhadap proses kimiawi diperiksa dengan pengujian soundness atau dinamakan juga pengujian sifat kekekalan bentuk batu terhadap larutan natrium sulfat (Na2SO4) atau magnesium sulfat (MgSO4).

5. Bentuk dan tekstur agregat

dibedakan atas licin, kasar atau berpori. Agregat yang bulat umumnya mempunyai permukaan yang licin dan menghasilkan daya penguncian antar agregat yang rendah dengan tingkat kestabilan yang rendah pula. Permukaan agregat yang kasar akan memberikan kekuatan pada campuran beraspal panas karena kekasaran permukaan agregat tersebut dapat menahan agregat dari gesekan dan pergeseran atau perpindahan. Kekasaran permukaan agregat juga akan memberikan ketahanan gesek yang kuat pada roda kendaraan, sehingga akan meningkatkan keamanan kendaraan terhadap slip.

6. Daya lekat agregat terhadap aspal

Daya lekat aspal terhadap agregat dipengaruhi oleh sifat agregat terhadap air. Adapun faktor yang mempengaruhi lekatan aspal terhadap agregat dapat dibedakan atas dua yaitu: sifat mekanis yang tergantung dari pori-pori dan absorpsi, bentuk, tekstur permukaan, ukuran butir agregat dan sifat kimiawi yang tergantung dari jenis agregat.

7. Berat jenis agregat

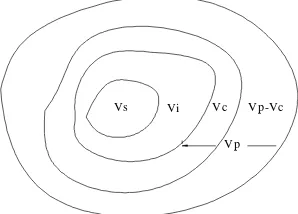

pada suhu tersebut air memiliki kepadatan yang stabil. Berat jenis agregat dapat digambarkan seperti gambar dibawah ini. (Krebs and Walker, 1971).

Vp Vp-Vc Vc Vi Vs

Gambar 2. 2 Pertimbangan Volume Pori Agregat untuk Penentuan SG Sumber: Sukirman (2007)

Ada beberapa jenis berat jenis agregat, yaitu:

a. Berat jenis bulk (bulk specific gravity) bila aspal diasumsikan hanya menyelimuti agregat di bagian permukaan saja, tidak meresap ke bagian agregat yang permeable.

Volume yang diperhitungkan adalah:

Vc = volume yg permeable terhadap air tapi impermeable terhadap aspal

dimana : γw = berat volume air = 1 gr/cc = 1 t/m3.

Sehingga Bulk SG adalah rasio antara berat agregat dan berat air yang volumenya

= Vs + Vi + Vp ... (2.2)

b. Berat jenis semu (apparent specific gravity)

SG ini didasarkan atas asumsi bahwa aspal meresap ke dalam agregat dengan tingkat resapan yang sama dengan air, yaitu sampai Vc atau ke dalam seluruh Vp. Karenanya volume yang dipertimbangkan adalah: Vs + Vi

c. Berat jenis efektif (effective specific gravity)

SG Bulk dan SG Apparent didasarkan atas dua kondisi ekstrem. Asumsi yang realistis adalah bahwa aspal dapat meresap sampai ke (Vp – Vc). Oleh karena itu SG atas asumsi ini disebut SG efektif.

Effective SG =

Vp = volume pori yang dapat diresapi air

V = volume total dari agregat

Vs = volume partikel agregat

Ws = berat kering partikel agregat

γw = berat volume air

2.3.3 Pencampuran agregat (Blending)

Agregat yang terdapat di lapangan kemungkinan besar mempunyai gradasi/ukuran yang beraneka ragam. Untuk mendapatkan gradasi agregat yang sesuai dengan spesifikasi, maka perlu dilakukan pencampuran agregat. Pencampuran agregat dapat dilakukan dengan cara:

1. Cara mencoba-coba (Trial and Error) yaitu cara pencampuran agregat dengan cara mencoba kemungkinan berbagai proporsi agregat, kemudian mengadakan analisa saringan yang dibandingkan dengan spesifikasi yang disyaratkan.

2. Cara analitis yaitu berdasarkan penggabungan agregat dengan menggunakan rumus pendekatan. Rumus yang digunakan menurut cara Bambang Ismanto (1993) dalam Thanaya (2012) adalah

%

S = % titik tengah spec limit dari saringan yang dikehendaki

F = % agregat halus lewat saringan tertentu

3. Cara grafis adalah penggabungan fraksi Agregat yang dilakukan dengan menggambarkan grafik hubungan antara prosentase butir-butir lolos saringan dari setiap agregat yang digunakan dengan prosentase lolos saringan spesifikasi limit.

4. Cara proporsi agregat, untuk memperoleh proporsi campuran agregat yang diinginkan, selain dengan cara mencampur agregat dapat juga dengan cara memproporsikan agregat sesuai dengan gradasi suatu spesifikasi yang diinginkan.

2.3.4 Aspal

Aspal merupakan material perekat (comentitious) berwarna hitam atau cokelat tua dengan unsur utamanya bitumen. Bitumen adalah zat perekat

(comentitious) berwarna hitam atau gelap, yang dapat diperoleh di alam maupun

aspal itu sendiri dan sekaligus sebagai pengisi antara rongga antar butir-butir agregat dan pori-pori yang ada dari agregat itu sendiri.

2.3.4.1 Jenis aspal

A. Berdasarkan cara memperolehnya dapat dibedakan menjadi dua yaitu aspal alam, dan aspal buatan, dengan pengertian sebagai berikut:

1. Aspal alam

Aspal alam merupakan campuran antara bitumen dengan bahan mineral lainnya dalam bentuk batuan, karena dapat di alam biasanya kadar bitumennya sangat berpariasi dari rendah sampai tinggi. Aspal ini dapat dibedakan menjadi:

a. Aspal gunung (rock aspalt), seperti aspal di Pulau Buton.

Aspal Asbuton merupakan aspal alam yang banyak dimiliki oleh Indonesia yang terletak di pulau Buton, Sulawesi Tenggara di pegunungan Lawele dengan deposit aspal 100.000.000 m3. Asbuton terbentuk dari proses aspal alam melalui minyak mentah dalam perut bumi yang terdestilasi secara alami sehingga menjadi residu (aspal) kemudian muncul ke bumi dan meresap ke dalam batuan porous (biasanya dari jenis batu kapur) sehingga membentuk aspal gunung (rock aspalt).

b. Aspal danau (lake aspalt), seperti di Trinidad.

muncul ke permukaan bumi melalui celah yang berupa lembah sehingga terbentuk deposit aspal alam berupa danau aspal yang disebut like aspal.

2. Aspal buatan

Aspal buatan biasanya berasal dari proses pengolahan residu destilasi minyak bumi yang diproses seperti:

a. Aspal padat/keras adalah aspal yang didapatkan melalui proses residu destilasi minyak bumi. Setiap minyak bumi dapat menghasilkan residu jenis aspaltic base crude oil yang banyak mengandung aspal, parafin

base crude oil yang banyak mengandung parafin, atau mixed base

crude oil yang banyak mengandung campuran antara parafin dan aspal.

Untuk perkerasan jalan umumnya digunakan aspal minyak jenis aspaltic base crude oil.

b. Tar adalah suatu cairan yang diperoleh dari proses karbonasi (destilasi destruktif tanpa udara/oksigen) suatu material organis misalnya kayu atau batubara.

B. Berdasarkan bentuknya pada temperatur ruang

Berdasarkan bentuknya pada temperatur ruang, aspal dibedakan atas aspal padat, aspal cair, dan aspal emulsi dengan penjelasan sebagai berikut.

1.Aspal keras (hard aspalt)

Tabel 2. 3 Perbandingan kandungan bitumen buton dan aspal minyak Komposisi Buton/BNA Asmin Keterangan • Nitrogen Base

Sumber: PT.Performa Alam Lestari (2013)

Tabel 2. 4 Ketentuan-ketentuan untuk aspal keras

No Jenis Pengujian Metoda

Pengujian

Daktilitas pada 25 C, (cm)

SNI-06-2432-7 Kelarutan dalam Trichloroethylene (%)

Pengujian Residu TFOT (SNI-06-2440-1991) atau RTFOT

(SNI-03-6835-2002):

Daktilitas pada 25 C (cm)

SNI

Catatan:

1) Hasil pengujian adalah bahan pengikat (bitumen) yang diekstrasi dengan menggunakan metoda SNI 2490:2008. Sedangkan untuk pengujian kelarutan dan gradasi mineral dilaksanakan pada seluruh bahan pengikat termasuk kandungan mineralnya.

2) Pabrik pembuat bahan pengikat Tipe II dapat mengajukan metoda pengujian alternatif untuk viskositas bilamana sifat sifat elastomeric atau lainnya didapati berpengaruh terhadap akurasi pengujian penetrasi, titik lembek atau standar lainnya.

3) Viscositas di uji juga pada temperature 100ºC dan 160ºC untuk tipe I dan untuk tipe II pada temperature 100ºC dan 170ºC.

4) Jika pengujian viskositas tidak dilakukan sesuai dengan AASHTO T201-03 maka hasil pengujian harus dikonversikan ke satuan cSt.

2. Aspal cair (cutback aspalt)

Aspal cair yaitu aspal yang berbentuk cair pada suhu ruang. Aspal cair merupakan semen aspal yang dicairkan dengan bahan pencair dari hasil penyulingan minyak bumi seperti minyak tanah, bensin, atau solar. Berdasarkan bahan pencair dan kemudahan menguap bahan pelarutnya, aspal cair dapat dibedakan menjadi:

a). Rapid Curing Cut Back Aspalt (RC), merupakan aspal semen yang

b). Medium Curing Cut Back Aspalt (MC), merupakan aspal semen yang dilarutkan dengan bahan yang lebih kental seperti minyak tanah.

c). Slow Curing Cut Back Aspalt (SC), merupakan aspal semen yang

dilarutkan dengan bahan yang lebih kental seperti solar. 3. Aspal emulsi

Aspal emulsi adalah suatu campuran aspal dengan air dan bahan pengelmusi, yang dilakukan di pabrik pencampur.

Berdasarkan muatan listrik yang dikandungnya, aspal emulsi dapat dibedakan atas:

a. Aspal kationik disebut juga aspal emulsi asam, merupakan aspal emulsi yang butiran aspalnya bermuatan arus listrik positif.

b. Aspal anionik disebut juga aspal emulsi alkali, merupakan aspal emulsi yang butiran aspalnya bermuatan negatif.

c. Non ionik merupakan aspal emulsi yang tidak mengalami ionisasi, berarti tidak mengantarkan listrik

Pada umumnya digunakan sebagai bahan perkerasan jalan adalah aspal emulsi anionik dan kationik. Berdasarkan kecepatan mengerasnya, aspal emulsi dapat dibedakan atas:

a. Rapid Setting (RS), aspal yang mengandung sedikit bahan

pengelmulsi sehingga pengikatan yang terjadi cepat, dan aspal cepat menjadi padat atau keras kembali.

c. Slow Setting (SS), jenis aspal emulsi yang paling lambat mengeras.

2.3. Sifat aspal

Aspal mempunyai sifat-sifat sebagai berikut:

a. Daya tahan (Durability)

Daya tahan aspal adalah kemampuan aspal mempertahankan sifat asalnya akibat pengaruh cuaca selama masa pelayanan jalan.

b. Adhesi dan kohesi

Adhesi yaitu ikatan antara aspal dan agregat pada campuran aspal beton. Sifat ini dievaluasi dengan menguji sepesimen dengan test stabilitas

Marshall beserta pariabelnya. Kohesi adalah ketahanan aspal untuk

tetap mempertahankan agregat tetap ditempatnya setelah terjadi pengikatan.

c. Kepekaan terhadap temperatur

Aspal adalah bahan yang termoplastis, berarti akan menjadi keras atau lebih kental jika temperatur berkurang dan akan lunak jika temperatur bertambah.

d. Kekerasan aspal

masa pelayanan, aspal mengalami proses oksidasi yang besar yang dipengaruhi oleh ketebalan aspal yang menyelimuti agregat. Semakin tipis lapisan aspal, semakin besar tingkat kerapuhan yang terjadi.

2.4 Pemeriksaan Aspal

Sifat-sifat aspal harus selalu diperiksa dan aspal yang memenuhi syarat yang telah ditetapkan dapat dipergunakan sebagai bahan pengikat perkerasan lentur. Pemeriksaan yang dilakukan untuk aspal keras adalah sebagai berikut:

1.Pemeriksaan Penetrasi Aspal

Pemeriksaan penetrasi aspal bertujuan untuk memeriksa tingkat kekerasan aspal. Pengujian dilaksanakan pada suhu 25ºC dan kedalaman penetrasi diukur setelah beban seberat 100g dilepaskan selama 5 detik.

2.Pemeriksaan Titik Lembek (Softening Point Test)

Pemeriksaan titik lembek bertujuan untuk mengetahui kepekaan aspal terhadap temperatur. Suhu pada saat dimana aspal mulai menjadi lunak tidaklah sama pada setiap hasil produksi aspal walaupun mempunyai nilai penetrasi yang sama. Titik lembek adalah suhu rata-rata (dengan beda suhu

3.Pemeriksaan Titik Nyala dan Titik Bakar

Pemeriksaan titik nyala dan titik bakar bertujuan untuk menentukan suhu dimana pada aspal terlihat nyala singkat di permukaan aspal (titik nyala) dan suhu pada saat terlihat nyala sekurang-kurangnya 5 detik. Titik nyala dan bakar perlu diketahui untuk memperkirakan temperatur maksimum pemanasan aspal sehingga aspal tidak terbakar.

4.Pemeriksaan Kehilangan Berat Aspal

Pemeriksaan dilakukan bertujuan untuk mengetahui pengurangan berat akibat penguapan bahan-bahan yang mudah menguap dalam aspal. Penurunan berat menunjukkan adanya komponen aspal yang menguap yang dapat berakibat aspal mengalami pengerasan yang eksesif/berlebihan sehingga menjadi getas (rapuh) bila pengurangan berat melebihi syarat maksimalnya. Pengujian ini dilanjutkan dengan pengujian nilai penetrasi aspal, untuk mengetahui peningkatan kekerasannya (dalam % penetrasi semula).

5.Pemeriksaan Daktilitas Aspal

6.Pemeriksaan Berat Jenis Aspal

Berat jenis aspal adalah perbandingan antara berat aspal dan berat air suling dengan isi yang sama pada suhu tertentu, 25oC. Data berat jenis aspal dipergunakan untuk perhitungan dalam perencanaan dan evaluasi sifat campuran aspal beton. Adapun persyaratan sifat-sifat laston sebagai campuran bahan perkerasan jalan memenuhi dalam spesifikasi teknis 2010 revisi 3 seperti Tabel 2.5 dan Tabel 2.6 di bawah ini

Tabel 2. 5 Ketentuan sifat-sifat campuran laston (AC)

Sifat-sifat Campuran

Jumlah Tumbukan per bidang 75 112

Rasio partikel lolos ayakan 0.075mm dengan kadar aspal

Stabilitas Marshall (kg) Min. 800 1800

Pelelehan (mm) Min. 2 3

Stabilitas Marshall Sisa (%) setelah perendaman selama 24

jam, 60º C Min. 90

Rongga dalam Campuran (%)

Tabel 2. 6 Ketentuan campuran laston yang dimodifikasi (AC Mod)

mm dengan kadar aspal efektif

Min. 1

Stabilitas Marshall (kg) Min. 1000 2250

Pelelehan (mm)

Min. 2 3

Mak 4 6(1)

Stabilitas Marshall Sisa (%) setelah perendaman selama 24

jam, 60 ºC Min. 90

Rongga dalam Campuran (%)

pada Kepadatan Membal (refusal) Min. 2 Stabilitas Dinamis, lintasan/mm Min. 2500 Sumber : Dep.PU.(2014)

Catatan :

1) Rongga dalam campuran dihitung berdasarkan pengujian Berat Jenis Maksimum Agregat (gmm test, SNI 03-6893-2002).

2) Direksi Pekerjaan dapat atau menyetujui AASHTO T 283-89 sebagai alternative pengujian kepekaan terhadap kadar air. Pengkondisian beku cair (freeze thaw conditioning) tidak diperlukan. Nilai Indirect Tensile

Strength Retained (ITSR) minimum 80% pada VIM (Rongga Campuran)

8%

dalam campuran dapat dihindari. Jika digunakan penumbukan manual jumlah tumbukan per bidang harus 600 untuk cetakan 6 Inch dan 400 untuk cetakan berdiameter 4 inch

4) Pengujian Wheel Tracking Machine (WTM) harus dilakukan pada temperature 60º C. prosedur pengujian harus mengikuti serti pada Manual untuk Rancangan dan Pelaksanaan Perkerasan Aspal, JRA Japan Road

Association (1980).

5) Laston (AC Mod) harus campuran bergradasi kasar.

2.5 Perencanaan Campuran Aspal Panas

Perencanaan suatu campuran aspal panas (Hot Mix) dilaksanakan dengan mengacu kepada spesifikasi yang ditentukan. Secara umum dilaksanakan dengan tahapan sebagai berikut.

2.5.1 Pengujian material

Sebelum merencanakan campuran aspal, terlebih dahulu harus melaksanakan pengujian material: agregat kasar, agregat halus, filler dan aspal. Sifat-sifat material harus memenuhi spesifikasi yang ditentukan.

2.5.2 Penentuan gradasi agregat

secara analitis maupun secara grafis. Perencanaan gradasi agregat di laboratorium, bisa dilaksanakan tanpa memblending agregat, yaitu berdasarkan gradasi ideal (batas tengah) spesifikasi yaitu dengan mengayak agregat sesuai ukuran maing-masing saringan yang ditentukan kemudian proporsi agregat dicari berdasarkan komulatif persentase lolos gradasi ideal.

Selain itu, gradasi menerus dapat juga ditentukan dengan menggunakan rumus modifikasi Kurva Fuller (Sukirman.2007):

P= n n

D = diameter agregat maksimum (mm)

F = % filler

n = nilai eksponensial yang mempengaruhi kecekungan garis gradasi

2.5.3 Penentuan proporsi agregat

Pengelompokan agregat dalam penelitian ini sebagai agregat kasar

(tertahan saringan No. 4 = 4.75mm) diperoleh dari hasil pengayakan. Untuk

agregat halus (lolos saringan No.8 = 2,36mm dan tertahan saringan No. 200 =

0,075mm) dapat langsung menggunakan pasir halus. Sedangkan filler adalah

material non plastis yang lolos saringan No.200 = 0,075mm minimal 85%. Filler

Dalam penelitian ini metode memproporsikan agregat yang dipakai adalah

tanpa blending, tapi diproporsikan berdasarkan titik tengah dengan menggunakan