TESIS

ANALISIS PERFORMA

REAKTOR GASIFIKASI DOWNDRAFT

MENGGUNAKAN AGEN GASIFIKASI OKSIGEN

DENGAN VARIASI CEKIKAN PADA VENTURINYA

GST. NGR. A. SATRIA PRASETYA DHARMA YUDHA

PROGRAM PASCASARJANA

UNIVERSITAS UDAYANA

TESIS

ANALISIS PERFORMA

REAKTOR GASIFIKASI DOWNDRAFT

MENGGUNAKAN AGEN GASIFIKASI OKSIGEN

DENGAN VARIASI CEKIKAN PADA VENTURINYA

GST. NGR. A. SATRIA PRASETYA DHARMA YUDHA NIM 119 196 1005

PROGRAM MEGISTER

PROGRAM STUDI TEKNIK MESIN

PROGRAM PASCASARJANA

UNIVERSITAS UDAYANA

DENPASAR

2016

ii

ANALISIS PERFORMA

REAKTOR GASIFIKASI DOWNDRAFT

MENGGUNAKAN AGEN GASIFIKASI OKSIGEN

DENGAN VARIASI CEKIKAN PADA VENTURINYA

Tesis untuk Memperoleh Gelar Megister Pada Program Megister, Program Studi Teknik Mesin

Program Pascasarjana Universitas Udayana

GST. NGR. A. SATRIA PRASETYA DHARMA YUDHA NIM 119 196 1005

PROGRAM MEGISTER

PROGRAM STUDI TEKNIK MESIN

PROGRAM PASCASARJANA

UNIVERSITAS UDAYANA

DENPASAR

iii

Lembar Pengesahan

TESIS INI TELAH DISETUJUI PADA TANGGAL 18 JANUARI 2016

Dosen Pembimbing I

Dr. Eng. Made Sucipta, ST, MT

NIP. 19741114 200012 1 001

Mengetahui,

Ketua Program Megister Teknik Mesin Program Pasca Sarjana

Universitas Udayana

Prof.Dr.Ir. I Gusti Bagus Wijaya Kusuma NIP. 19700607 199303 1 002

Dosen Pembimbing II

Prof. I Nym. Suprapta Winaya, ST, MASc, PhD NIP. 19691231 199412 1 001

Direktur Program Pascasarjana

Universitas Udayana

iv

Tesis Ini Telah Diuji pada Tanggal 14 Januari 2016

Panitia Penguji Tesis Berdasarkan SK Rektor Universitas Udayana, No : 0278 / UN14.4 / HK / 2016

Ketua : Dr. Eng. Made Sucipta, ST, MT Anggota :

v

SURAT PERNYATAAN BEBAS PLAGIAT

Yang bertanda tangan di bawah ini:

Nama : I GST. NGR. A. SATRIA PRASETYA D. Y. NIM : 119 196 1005

Program Studi : Megister Teknik Mesin Universitas Udayana Judul Tesis : Analisis Performa Reaktor Gasifikasi Downdraft

Menggunakan Agen Gasifikasi Oksigen Dengan Variasi Cekikan Pada Venturinya

Dengan ini menyatakan bahwa Karya Ilmiah Tesis ini bebas plagiat. Apabila di kemudian hari terbukti terdapat plagiat dalam Karya Ilmiah ini, maka saya bersedia menerima sanksi sesuai dengan peraturan Menteri Pendidikan Nasional Republik Indonesia No. 17 Tahun 2010 dan Peraturan Perundangan-Undangan yang berlaku lainnya.

Demikian surat pernyataan ini dibuat dengan sebenarnya untuk dapat dipergunakan sebagai mana mestinya.

Denpasar, 18 Januari 2016 Yang membuat pernyataan,

vi

UCAPAN TERIMA KASIH

Puji syukur penulis panjatkan kehadapan Tuhan Yang Maha Esa, karena atas Berkat-Nya penulis dapat menyelesaikan Tesis ini dengan baik. Tesis ini dengan judul “Analisis Performa Reaktor Gasifikas Dwondraft Menggunakan Agen Gasifikasi Oksigen dengan Variasi Cekikan pada Venturinya”.

Tesis ini disusun sebagai salah satu syarat kelulusan untuk memperoleh gelar Master pada Program Studi Teknik Mesin Program Pascasarjana Universitas Udayana.

Dalam penyusunan Tesis ini penulis banyak mendapat bantuan serta bimbingan dari berbagai pihak sehingga pada kesempatan ini penulis mengucapkan terima kasih kepada, Ketua Program Studi Teknik Mesin Program Pascasarjana Universitas Udayana, Pembimbing Akademik, Dosen Pembimbing I, Dosen Pembimbing II, Dosen Penguji, Keluarga yang slalu memberikan dukungan, Teman-teman mahasiswa Megister Teknik Mesin Universitas Udayana dan semua pihak yang tidak bisa penulis sebutkan satu persatu yang telah banyak membantu dalam penulisan Hasil Penelitian Tesis ini.

Penulis menyadari bahwa dalam Tesis ini masih banyak kekurangannya baik dalam isi maupun pengkajiannya oleh karena itu kritik dan saran sangat penulis harapkan agar menjadi lebih baik.

Denpasar , 18 Januari 2016

vii

ANALISIS PERFORMA

REAKTOR GASIFIKASI DOWNDRAFT MENGGUNAKAN AGEN GASIFIKASI OKSIGEN DENGAN VARIASI CEKIKAN PADA VENTURINYA Oleh : Gst. Ngr. A. Satria Prasetya D. Y., ST Dosen Pembimbing : Dr. Eng. Made Sucipta, ST, MT

Prof. I Nym. Suprapta Winaya, ST, MASc, PhD

ABSTRAK

Energi biomassa adalah energi yang bersumber dari bahan biologis dari tumbuh-tumbuhan seperti kayu, sekam padi, bongkol jagung, dan lain sebagainya. Proses konversi biomassa menjadi energi dapat dilakukan dengan beberapa cara yaitu pembakaran, pirolisis, dan gasifikasi. Proses gasifikasi merupakan proses pemanfaatan biomassa dengan cara mengkonversi energi dari bahan baku padat (biomassa) menjadi syn-gas (gas hasil sintesa) yang nantinya dapat digunakan sebagai bahan bakar. Salah satu contoh gasifikasi yang telah dikembangkan adalah sistem downdraft. Proses gasifikasi memiliki beberapa faktor yang mempengaruhi proses dan kandungan syngas yang dihasillkannya yaitu, karakteristik biomassa, desain gasifier, jenis agen gasifikasinya, dan air-fuel ratio.

Dalam penelitian ini dirancang reaktor gasifikasi menggunakan pipa blackstell diemater 6” dengan tinggi reaktor 1 meter dan menggunakan bahan bakar seut kayu. Agen gasifikasi oksigen dipilih untuk mendapatkan hasil syngas yang lebih baik, dengan laju aliran oksigen sebesar 2, 4, dan 6 liter permenit, dengan variasi cekikan venturi pada bodinya sebesar diameter 2” (1:3), diameter 3” (1:2), diameter 4” (2:3), dan terakhir diameter 6” (tanpa cekikan).

Dari hasil penelitian diperoleh bahwa laju aliran oksigen yang diberikan berbanding terbalik dengan lamanya proses gasifikasi yang terjadi, dimana proses gasifikasi tercepat terjadi pada laju aliran oksigen sebesar 6 lpm (liter permenit) dan yang paling lama terjadi pada laju aliran oksigen 2 lpm. Untuk distribusi temperatur pada semua variasi cekikan temperatur rata-rata di setiap zona pada proses gasifikasi, temperatur tertingginya terjadi saat laju aliran oksigen 6 lpm, kemudian 4 lpm, dan terendah saat laju aliran oksigen sebesar 2 lpm. Sementara penelitian ini menghasilkan effisiensi terbaik sebesar 58,6942 % pada cekikan venturi diameter 4” atau dengan perbandingan 2:3 dengan bodi utama dari gasifier, dan terjadi saat laju aliran oksigen sebesar 4 lpm. Effisiensi dipengaruhi oleh kandungan gas CO, CH4,

dan H2, selain itu effisiensi sangat dipengaruhi oleh lamanya syngas yang bisa

dimanfaatkan (mampu terbakar secara kontinu) pada proses gasifikasi, karena semakin lama pemanfaatan maka semakin banyak syngas yag akan dihasilkan.

viii

PERFORMANCE OF

DOWNDRAFT GASIFICATION REACTOR USING OXIGEN FOR GASIFICATION AGEN

WITH VARIATIONS ON THE VENTURESTRANGULATION

Author : Gst. Ngr. A. Satria Prasetya D. Y., ST Guidance : Dr. Eng. Made Sucipta, ST, MT

Prof. I Nym. Suprapta Winaya, ST, MASc, PhD

ABSTRACT

Biomass energy is energy derived from biological material from plants such as wood, rice husk, corn head, and so forth. The process of conversion of biomass into energy can be process by combustion, pyrolysis, and gasification. The gasification process is a process of utilization of biomass by converting energy from a solid raw material (biomass) into syn-gas (the synthesis gas) that can later be used as fuel. One example of gasification that has been developed is a downdraft system. Gasification process has several factors that affect the process and content of which produced syngas that is, the characteristics of biomass gasifier designs, types of agents gasifikasinya, and the air-fuel ratio.

In this study determined the gasification reactor using black steel pipe diameter of 6" with a height of reactor is 1 meter. Agent gasification oxygen is chosen to get the syngas better, with a flow rate of oxygen at 2, 4, and 6 liters per minute, with a variation of strangulation venturi in the body of diameter 2" (1: 3), diameter 3" (1: 2), diameter 4" (2: 3), and the final diameter of 6" (without strangulation).

The result showed that the oxygen flow rate given is uncomparable to the length of the gasification process, where the fastest gasification process occurs in the oxygen flow rate of 6 lpm (liters per minute) and the longest occurred in the oxygen flow rate of 2 lpm. For the temperature distribution on all variations of strangulation average temperatures in each zone of the gasification process, the highest temperature occurs when the oxygen flow rate of 6 lpm, then 4 lpm, and the current low oxygen flow rate of 2 lpm. While this research produces the best efficiency of 58.6942% on a strangulation venturi diameter of 4 "or a ratio of 2: 3 with the main body of the gasifier, and occurs when the oxygen flow rate of 4 lpm. Efficiency is affected by the gas content of CO, CH4 and H2, besides the efficiency is strongly

influenced by the length of syngas that can be used (capable of burning continuously) in the gasification process, because the longer the use, the more syngas will be generated.

Key Words: Gasification, Downdraft, Oxigen Agen Gasification, Variation of Oxigen Flow Rate and Cariation of Venture Strangulation, Efficiency of Gasifier

ix RINGKASAN

ANALISIS PERFORMA REAKTOR GASIFIKASI DOWNDRAFT MENGGUNAKAN AGEN GASIFIKASI OKSIGEN

DENGAN VARIASI CEKIKAN PADA VENTURINYA Gst. Ngr. A. Satria Prasetya D. Y.,

Dr. Eng. Made Sucipta, ST, MT, Pembimbing 1

Prof. I Nym. Suprapta Winaya, ST, MASc, PhD, Pembimbing 2

Gasifikasi adalah proses konversi thermokimiawi dari bahan bakar yang mengandung karbon (padat ataupun cair) menjadi gas yang disebut syngas (synthesis gas) atau gas sintetis dimana gas tersebut memiliki nilai bakar dengan cara oksidasi parsial pada temperatur tinggi. Dalam proses gasifikasi ada tiga hal yang penting dalam proses gasifikasi, yaitu jenis reaktor, bahan bakar biomassa yang digunakan, dan agen gasifikasi.

Salah satu sumber energi biomassa yang belum dimanfaatkan secara maksimal adalah serutan kayu. Serutan kayu merupakan limbah industri penggergajian kayu. Jumlah ketersediaan serutan kayu sangat besar seperti terlihat pada Tabel 3.2, namun tidak semua serutan kayu yang ada telah termanfaatkan, sehingga bila tidak ditangani dengan baik maka dapat menjadi masalah lingkungan yang serius.

Dalam penelitian ini dirancang reaktor gasifikasi menggunakan pipa blackstell diemater 6”. Dari rancangan tersebut direncanakan untuk memanaskan air hingga mendidih dalama selang waktu 30 menit dan menggunakan serutan kayu sebagai bahan bakar gasifikasi sehingga diperoleh tinggi reaktor 1 meter. Agen gasifikasi oksigen dipilih untuk mendapatkan hasil syngas yang lebih baik, dengan laju aliran oksigen sebesar 2, 4, dan 6 liter permenit, dengan variasi cekikan venturi pada bodinya sebesar diameter 2” (1:3), diameter 3” (1:2), diameter 4” (2:3), dan terakhir diameter 6” (tanpa cekikan).

Dari hasil penelitian diperoleh bahwa laju aliran oksigen yang diberikan berbanding terbalik dengan lamanya proses gasifikasi yang terjadi, dimana proses gasifikasi tercepat terjadi pada laju aliran oksigen sebesar 6 lpm (liter permenit) dan yang paling lama terjadi pada laju aliran oksigen 2 lpm. Untuk distribusi temperatur pada semua variasi cekikan temperatur rata-rata di setiap zona pada proses gasifikasi, temperatur tertingginya terjadi saat laju aliran oksigen 6 lpm, kemudian 4 lpm, dan terendah saat laju aliran oksigen sebesar 2 lpm. Sementara penelitian ini menghasilkan effisiensi terbaik sebesar 58,6942 % pada cekikan venturi diameter 4” atau dengan perbandingan 2:3 dengan bodi utama dari gasifier, dan terjadi saat laju aliran oksigen sebesar 4 lpm. Effisiensi dipengaruhi oleh kandungan gas CO, CH4,

dan H2, selain itu effisiensi sangat dipengaruhi oleh lamanya syngas yang bisa

x

DAFTAR ISI

SAMPUL DALAM ... i

PERSYARATAN GELAR ... ii

LEMBAR PENGESAHAN ... iii

PENETAPAN PANITIA PENGUJI... iv

SURAT PERNYATAAN BEBAS PLAGIAT... v

UCAPAN TERIMAKASIH ... vi

ABSTRAK ... vii

ABSTRACT ... viii

RINGKASAN ... ix

DAFTAR ISI ... x

DAFTAR GAMBAR... xiv

DAFTAR TABEL ... xvi

DAFTAR LAMPIRAN ... xvii

BAB I PENDAHULUAN ... 1

1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 4

1.3Tujuan Penelitian ... 4

1.4Manfaat Penelitian ... 5

xi

BAB II KAJIAN PUSTAKA ... 6

2.1 Konversi Thermokimiawi dan Pengertian Gasifikasi ... 6

2.1.1 Konversi Thermokimiawi ... 6

2.1.2 Gasifikasi ... 6

2.1.3 Faktor Yang Mepengaruhi Proses Gasifikasi ... 14

2.1.4 Dasar Proses Gasifikasi pada Downdraft Gasifier ... 17

2.1.5 Parameter-Parameter Penting dalam Proses Gasifikasi ... 22

2.2 Pembakaran Bahan Bakar ... 27

2.2.1 Prinsip Pembakaran Bahan Bakar ... 27

2.2.2 Nilai Pembakaran ... 29

2.2.3 Jumlah Udara Pembakaran ... 30

2.3 Biomassa ... 32

2.3.1 Pengertian Biomassa ... 32

2.3.2 Komposisi Biomassa... 33

2.3.3 Pemanfaatan Energi Biomassa ... 33

2.3.4 Produk Biomassa ... 38

2.4 Serutan Kayu... 42

2.5 Efisiensi Aktual Gasifikasi ... 43

2.6 Perhitungan Hasil Gas Gasifikasi ... 45

2.7 Penelitian Terdahulu ... 46

BAB III KERANGKA BERPIKIR, KONSEP DAN HIPOTESIS ... 48

3.1 Kerangka Berpikir... 48

xii

3.3 Hipotesis ... 51

BAB IV METODE PENELITIAN ... 52

4.1 Variable Penelitian ... 52

4.1.1 Menghitung Kebutuhan Oksigen Pembakaran ... 53

4.1.2 Menghitung Fuel Consumtion Rate (FCR) untuk Penelitian... 55

4.1.3 Menghitung Oksigen Flow Rate (OFR) ... 57

4.2 Rancangan Alat Uji ... 58

4.3 Waktu dan Tempat Penelitian ... 64

4.4 Ruang Lingkup Penelitian ... 64

4.5 Penentuan Sumber Data ... 65

4.6 Bahan Penelitian ... 65

4.7 Instrumen Penelitian ... 67

4.8 Prosedur Penelitian ... 70

BAB V DATA DAN HASIL PENELITIAN ... 73

5.1 Data Hasil Penelitian ... 73

5.1.1 Waktu Operasi dan Massa Arang ... 73

5.1.2 Gas Hasil Pengujian ... 73

5.2 Pengolahan Data Hasil Penelitian ... 75

5.2.1 Perhitungan Fuel Consumtion Rate Actual (FCRa) ... 75

5.2.2 Perhitungan Kebutuhan Stokiometri Oksigen Aktual (SAa) ... 76

5.2.2 Perhitungan Gas Gasifikasi ... 77

xiii

BAB VI PEMBAHASAN ... 84

6.1 Waktu Penelitan, FCRa, dan SAa ... 84

6.2 Distribusi Temperatur ... 89

6.3 Kandungan Gas Berguna ... 92

6.4 Energi Berguna dan Effisiensi Gasifier ... 95

BAB VII PEMBAHASAN ... 98

7.1 Kesimpulan ... 98

7.2 Saran ... 99

DAFTAR PUSTAKA ... 100

xiv

DAFTAR GAMBAR

Gambar 2.1 Grafik Batasan Konversi Thermokimia Biomassa ... 6

Gambar 2.2 Updraft Gasifier ... 8

Gambar 2.3 Downdraft Gasifier ... 9

Gambar 2.4 Crossdraft Gasifier ... 10

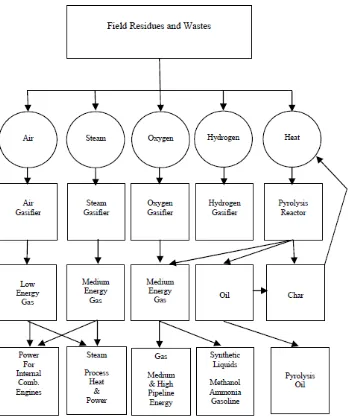

Gambar 2.5 Gasification processes and their products ... 14

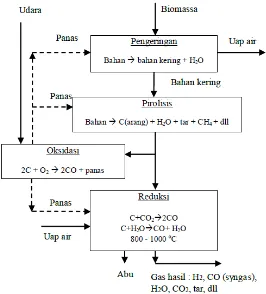

Gambar 2.6 Skema Tahapan Proses Gasifikasi Downdraft ... 18

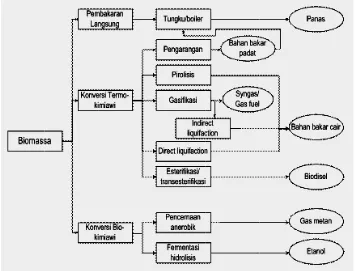

Gambar 2.7 Teknologi Konversi Biomassa ... 34

Gambar 2.8 Skema Pembentukan Biogas ... 38

Gambar 2.9 Nyala Api ... 41

Gambar 2.10 Perubahan Api Laminer dan Turbulen Terhadap Flow Felocity ... 42

Gambar 4.1 Rencana Reaktor Gasifier Tampak Atas ... 59

Gambar 4.2.a Rencana Reaktor Gasifier dengan Cekikan Venturi 2” ... 60

Gambar 4.2.b Rencanan Perbandingan Cekikan dan Bodi pada Reaktor Gasifier .... 61

Gambar 4.3 Sistem Gasifikasi ... 62

Gambar 4.4 Sistem Gasifikasi Aktual... 63

Gambar 4.5 Reaktor Gasifikasi Aktual ... 66

Gambar 4.6 Thermokopel dan Multimeter Digital ... 68

Gambar 4.7 Stopwatch Handphone ... 68

Gambar 4.8 Flow Meter ... 69

xv

Gambar 4.10 Diagram Alir ... 72

Gambar 6.1 Lama Proses dari Gasifikasi... 84

Gambar 6.2 Waktu Pemanfaatan Gas Gasifikasi ... 86

Gambar 6.3 FCRa (Fuel Consumtion Rate Actual) Gasigikasi ... 87

Gambar 6.4 Kebutuhan Oksigen Gasifikasi Aktual (SAa) ... 88

Gambar 6.5 Distribusi Temperatur pada Zona Oksidasi ... 89

Gambar 6.6 Distribusi Temperatur pada Zona Pirolisa ... 90

Gambar 6.7 Distribusi Temperatur pada Zona Pengeringan ... 91

Gambar 6.8 Distribusi Temperatur pada Zona Reduksi ... 92

Gambar 6.9 Kandungan Gas CO ... 93

Gambar 6.10 Kandungan Gas CH4 ... 94

Gambar 6.11 Kandungan Gas H2 ... 95

Gambar 6.12 Energi Berguna Gasifier ... 96

xvi

DAFTAR TABEL

Tabel 2.1 Kelebihan dan Keemahan Gasifier ... 13

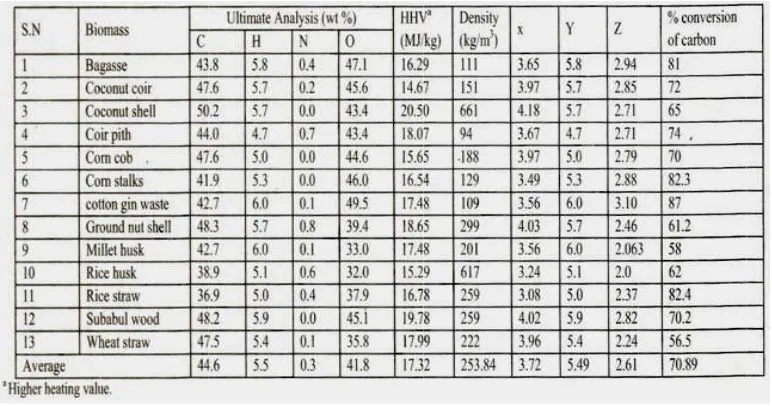

Tabel 2.2 Analisa Ultimate dari Biomassa ... 33

Tabel 2.3 Proximate Analysis & Ultimate Analysis Kayu ... 43

Tabel 2.4 Hegher Heating Value (HHV) dan Lower Heating Value (LHV) ... 45

Tabel 3.1 Potensi Energi Terbarukan ... 49

Tabel 3.2 Produksi Kayu Gergajian dan Perkiraan Jumlah Limbah ... 50

Tabel 4.1 Jadwal Penelitian ... 64

Tabel 5.1 Data Hasil Penelitian untuk Waktu Operasi dan Massa Arang ... 73

Tabel 5.2 Data Hasil Pengujian Gas Gasifikasi pada Gasifier dengan Cekikan 2” ... 74

Tabel 5.3 Distribusi Temperatur Rata-Rata pada Setiap Variasi Cekikan ... 75

Tabel 5.4 Hasil Perhitungan FCR Aktual (FCRa) dan SA Aktual (SAa) ... 77

Tabel 5.5 Persentase Kandungan Gas Hasil Gasifikasi dengan Cekikan 2” ... 79

Tabel 5.6 Persentase Kandungan Gas H2, CO, dan CH4 ... 80

Tabel 5.6 Produksi N ... 82

xvii

DAFTAR LAMPIRAN

Lampiran 1. Hasil Pengujian Kandungan Gas pada Cekikan Venturi 2” ... 102

Lampiran 2. Hasil Pengujian Kandungan Gas pada Cekikan Venturi 3” ... 103

Lampiran 3. Hasil Pengujian Kandungan Gas pada Cekikan Venturi 4” ... 104

Lampiran 4. Hasil Pengujian Kandungan Gas pada Cekikan Venturi 2” ... 105

Lampiran 5. Distribusi Temperatur Cekikan Venturi 2” Laju Oksigen 2 Lpm ... 106

Lampiran 6. Distribusi Temperatur Cekikan Venturi 2” Laju Oksigen 4 Lpm ... 107

Lampiran 7. Distribusi Temperatur Cekikan Venturi 2” Laju Oksigen 6 Lpm ... 108

Lampiran 8. Distribusi Temperatur Cekikan Venturi 3” Laju Oksigen 2 Lpm ... 109

Lampiran 9. Distribusi Temperatur Cekikan Venturi 3” Laju Oksigen 4 Lpm ... 110

Lampiran 10. Distribusi Temperatur Cekikan Venturi 3” Laju Oksigen 6 Lpm ... 111

Lampiran 11. Distribusi Temperatur Cekikan Venturi 4” Laju Oksigen 2 Lpm ... 112

Lampiran 12. Distribusi Temperatur Cekikan Venturi 4” Laju Oksigen 4 Lpm ... 113

Lampiran 13. Distribusi Temperatur Cekikan Venturi 4” Laju Oksigen 6 Lpm ... 114

Lampiran 14. Distribusi Temperatur Cekikan Venturi 6” Laju Oksigen 2 Lpm ... 115

Lampiran 15. Distribusi Temperatur Cekikan Venturi 6” Laju Oksigen 4 Lpm ... 116

Lampiran 16. Distribusi Temperatur Cekikan Venturi 6” Laju Oksigen 6 Lpm ... 117

Lampiran 17. Hasil Uji Forensik Gas Cekikan Venturi 2” Laju Oksigen 2 Lpm... 118

Lampiran 18. Hasil Uji Forensik Gas Cekikan Venturi 2” Laju Oksigen 4 Lpm... 119

Lampiran 19. Hasil Uji Forensik Gas Cekikan Venturi 2” Laju Oksigen 6 Lpm... 120

Lampiran 20. Hasil Uji Forensik Gas Cekikan Venturi 3” Laju Oksigen 2 Lpm... 121

xviii

Lampiran 22. Hasil Uji Forensik Gas Cekikan Venturi 3” Laju Oksigen 6 Lpm... 123

Lampiran 23. Hasil Uji Forensik Gas Cekikan Venturi 4” Laju Oksigen 2 Lpm... 124

Lampiran 24. Hasil Uji Forensik Gas Cekikan Venturi 4” Laju Oksigen 4 Lpm... 125

Lampiran 25. Hasil Uji Forensik Gas Cekikan Venturi 4” Laju Oksigen 6 Lpm... 126

Lampiran 26. Hasil Uji Forensik Gas Cekikan Venturi 6” Laju Oksigen 2 Lpm... 127

Lampiran 27. Hasil Uji Forensik Gas Cekikan Venturi 6” Laju Oksigen 4 Lpm... 128

Lampiran 28. Hasil Uji Forensik Gas Cekikan Venturi 6” Laju Oksigen 6 Lpm... 129

Lampiran 29. Hasil Uji Forensik Gas Agen Gasifikasi Oksigen ... 130

Lampiran 30. Hasil Uji Forensik Udara ... 131

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Energi merupakan kebutuhan pokok bagi kegiatan sehari-hari mulai dari kebutuhan rumah tangga sampai dengan kebutuhan di bidang industri. Di Indonesia pada umumnya masih menggunakan sumber energi yang tak terbarui, sumber energi itu berasal dari minyak fosil atau yang sering dikenal dengan nama minyak bumi. Karena tidak bisa diperbarui hal ini menyebabkan adanya kekhawatiran akan terjadinya kekurangan energi yang besar di masa depan. Dengan semakin berkurangnya energi tak terbarui ini, maka banyak penelitian yang dilakukan untuk memanfaatkan dan mengoptimalkan penggunaan dari energi yang dapat terbarukan. Energi terbarukan ini merupakan energi yang jumlahnya bisa diperbanyak dan masih jarang dimanfaatkan. Ada beberapa macam anergi yang dapat terbaharukan seperti energi surya, energi panas bumi, energi angin, energi gelombang, energi biomassa dan lain sebagainya.

2

di Indonesia sangat banyak, megingat Indonesia merupakan negara kehutanan dan produsen kerajinan kayu, dalam proses produksi kayu akan menyisakan limbah berupa serutan kayu, namun limbah tersebut belum bisa dimanfaatkan secara maksimal, kenyataannya masih ada yang di tumpuk, sebagian dibuang ke aliran sungai (pencemaran air), atau dibakar secara langsung (ikut menambah emisi karbon di atmosfir), padahal serutan kayu tersebut bisa dimanfaatkan sebagai salah satu sumber energi alternatif yang dapat terbarukan. Oleh sebab itu limbah serutan kayu cocok digunakan sebagai bahan bakar biomassa untuk energi alternatif.

Proses konversi biomassa menjadi energi dapat dilakukan dengan beberapa cara yaitu pembakaran, pirolisis, dan gasifikasi. Gasifikasi sebagai salah satu proses thermal konversi biomassa menjadi energi menawarkan efisiensi yang tinggi dibandingkan dengan proses pembakaran, sedangkan pirolisis saat ini masih dalam proses pengembangan lanjut (Bridgwater, 2002). Proses gasifikasi merupakan proses pemanfaatan biomassa dengan cara mengkonversi energi dari bahan baku padat (biomassa) menjadi syn-gas (gas hasil sintesa) yang nantinya dapat digunakan sebagai bahan bakar. Proses gasifikasi ini hampir mempunyai kesamaan dengan proses pembakaran, hanya saja udara yang dimasukkan ke sistem gasifikasi sangat terbatas. Salah satu contoh gasifikasi yang telah dikembangkan adalah sistem downdraft.

3

karena hampir 99% tar yang terbentuk mampu dibakar atau dikonsumsi di dalam proses gasifikasi downdraft (Ciferno, 2002).

Proses gasifikasi memiliki beberapa faktor yang dapat mempengaruhi proses dan kandungan syngas yang dihasilkkannya. Faktor –faktor tersebut berkaitan dengan karakteristik biomassa, desain gasifier, jenis agen gasifikasinya, dan air-fuel ratio (AFR) (Hidayat, 2013). Untuk disain gasifikasi yang menjadi salah satu ciri khas dari jenis gasifikasi downdraft adalah adanya cekikan venturi pada bodi reaktornya. Untuk agen gasifikasinya yang sudah pernah digunakan adalah udara, oksigen, dan steam. Pada umumnya proses gasifikasi menggunakan udara sebagai agennya, namun gas yang dihasilkan tentunya tidak sebagus jika menggunakan oksigen murni, karena dalam udara terdapat berbagai unsur lain yang tidak dibutuhkan dalam proses pembakaran seperti kandungan nitrogen. Untuk proses kontrol biasanya yang menentukan performa dari proses gasifikasi adalah volume dari reaktor tersebut dan laju aliran massa agen gasifikasi yang digunakan. Kebutuhan oksigen sebagai agen pada proses gasifikasi berada di antara batas konversi energi pirolisis dan pembakaran, karena itu dibutuhkan rasio yang tepat jika menginginkan hasil syngas yang maksimal.

Dari uraian di atas maka telah dibuat desain alat gasifikasi jenis downdraft

4

ekperimen. Dengan melakukan ekperimen-ekperimen tersebut telah diperoleh desain reaktor gasifikasi yang terbaik untuk mendapatkan gas output yang ramah lingkungan.

1.2 Rumusan Masalah

Mengingat kompleksnya permasalahan dalam pembahasan sistem gasifikasi downdraft, maka dalam penyusunan proposal tesis ini menitik beratkan pada permasalahan laju aliran massa oksigen yang dibutuhkan pada desain gasifikasi downdraft serta perbandingan antara cekikan leher venturi terhadap bodi reaktor yang dibutuhkan untuk mendapatkan efisiensi gasifikasi yang paling baik.

1.3 Tujuan Penelitian

Adapun tujuan yang diharapkan dari penelitian ini adalah untuk mengetahui laju aliran massa oksigen yang dibutuhkan pada desain gasifikasi

5

1.4 Manfaat Penelitian

Adapun manfaat yang sangat diinginkan dari penelitian ini adalah sebagai berikut:

1. Mengembangkan desain gasifikasi downdraft menjadi lebih efisien.

2. Memberikan sumbangan pengetahuan tentang system gasifikasi terutama jenis

downdraft dalam kehidupan sehari-hari.

3. Desain gasifikasi downdraft diharapkan dapat menjadi referensi sebagai desain yang tepat guna dalam pemanfaatan serbuk kayu.

1.5 Ruang Lingkup Penelitian

Untuk membatasi permasalahan yang terjadi berkaitan dengan penelitian, ada beberapa hal yang menjadi batasan yaitu :

1. Fluida yang digunakan adalah oksigen yang selama proses dianggap tidak mengandung unsur-unsur lain.

2. Penelitian dan pembahasan hanya dilakukan dengan menggunakan model (prototype) reaktor gasifikasi, dengan jenis gasifikasi aliran searah (downdraft gasification).

3. Biomassa yang digunakan adalah serutan kayu dari insdustri kerajinan dengan properti yang dianggap konstan.

7

bahan bakar yang mengandung karbon (padat ataupun cair) menjadi gas yang

disebut syngas (synthesis gas) atau gas sintetis dimana gas tersebut memiliki

nilai bakar dengan cara oksidasi parsial pada temperatur tinggi. Tetapi sejauh ini

teknologi ini umumnyan masih stagnan pada skala penelitian karena konsumsi

energinya yang terlalu besar. Namun ada beberapa negara yang telah menerapkan

teknologi ini pada bidang pembangkit listrik, dimana gas yang dihasilkan oleh

reaktor gasifikasi dipakai untuk menggerakkan generator.

Terdapat berbagai macam tipe gasifier di dunia ini dan beberapanya

dapat dibedakan berdasarkan:

Mode fluidisasi

Arah aliran

Gas yang perlukan untuk proses gasifikasi

Berdasarkan mode fluidisasinya, jenis gasifier dapat dibedakan

menjadi 3 jenis. Gasifier tersebut adalah : gasifikasi unggun tetap (fixed bed

gasification), gasifikasi unggun bergerak (moving bed gasification), gasifikasi

unggun terfluidisasi (fluidized bed gasification), dan entrained bed.

Berdasarkan arah aliran, gasifier dapat dibedakan menjadi gasifikasi aliran

searah (downdraft gasification), gasifikasi aliran berlawanan (updraft

8

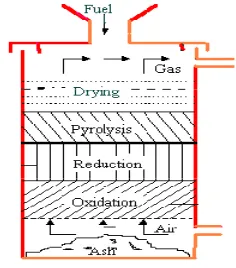

a)Updraft Gasifier

Pada tipe ini udara masuk melalui arah bawah dan mengoksidasi arang

secara parsial untuk menghasilkan CO dan H2 (jika digunakan uap) dan

ditambah N2 (jika digunakan udara). Gas ini kemudian bertemu dengan

biomassa.Gas yang sangat panas tersebut mempirolisa biomassa,

menghasilkan karbon padatan (arang), uap air dan 10-20% uap minyak

pada temperatur 100-4000 C, tergantung pada kadar air biomassa.

Selanjutnya arang akan dioksidasi parsial oleh udara dan menghasilkan

gas.

Gambar 2.2. Updraft gasifier (sumber : Tasliman, 2008 diambil dari Turare, 1997)

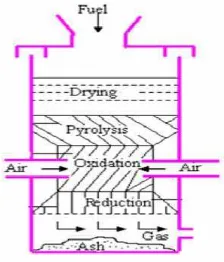

b)Downdraft Gasifier

Udara masuk menyebabkan pirolisis (flaming pyrolisis) biomassa. Proses

ini mengkonsumsi uap - uap minyak dan menghasilkan gas reduksi partial

CO, CO2, H2 dan H2O, serta sedikit metan sekitar 0,1%. Gas panas

bereaksi dengan arang untuk mereduksi gas lebih lanjut dan

9

Gambar 2.3. Downdraft Gasifier (sumber : Tasliman, 2008 diambil dari Turare, 1997)

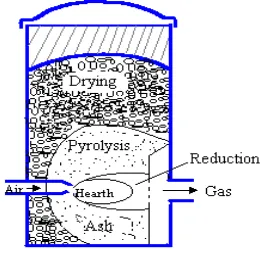

c) Crossdraft Gasifier

Mungkin gasifikasi tipe cross-draft lebih menguntungkan dari pada updraft

dan down-draft gasifier. Keuntungannya seperti suhu gas yang keluar

tinggi, reduksi CO2 yang rendah dan kecepatan gas yang tinggi yang

dikarenakan desainnya. Tidak seperti down-draft dan up-drat gasifier,

tempat penyimpanan, pembakaran, dan zona reduksi pada cross-draft

gasifier terpisah. Untuk desain bahan bakar yang terbatas untuk

pengoperasian rendah abu bahan bakar seperti kayu, batu bara, limbah

pertanian. Kemampuan pengoperasiannya sangat bagus, menyebabkan

konsentrasi sebagian zona beroperasi di atas suhu 200oC. Waktu mulai

(start up) 5 - 10 menit jauh lebih cepat dari pada down-draft dan up-draft

gasifier. Pada cross-draft dapat menghasilkan temperatur yang relatif

tinggi, komposisi gas yang dihasilkan kurang baik seperti tingginya gas CO

10

Gambar 2.4. Crossdraft Gasifier (sumber : Tasliman, 2008 diambil dari Turare, 1997)

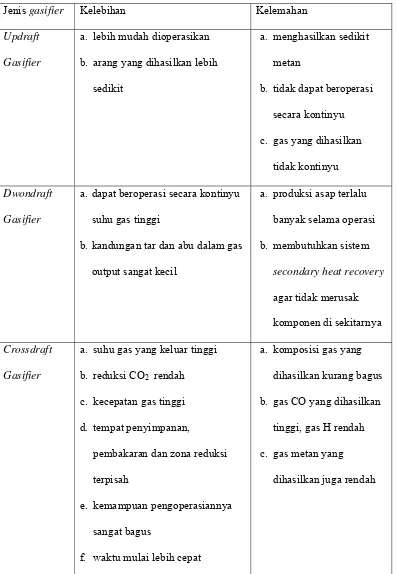

Kelebihan dan kekurangan dari ketiga jenis reaktor tersebut dapat dilihat

pada tabel 2.1.

Berdasarkan gasifying yang diperlukan untuk proses gasifikasi, terdapat

gasifikasi udara dan gasifikasi oksigen/uap. Gasifikasi udara adalah metode

dimana gas yang digunakan untuk proses gasifikasi adalah udara. Sedangkan

pada gasifikasi uap, gas yang digunakan pada proses yang terjadi adalah uap.

a) Gasifikasi Udara

Gasifikasi yang paling sederhana adalah menggunakan udara sebagai

agent proses gasifikasi. Kelebihan arang yang dibentuk saat proses

pirolisis dengan gasifier merupakan pembakaran udara dengan jumlah

yang terbatas (biasanya equivalensi ratio 0,25). Hasil yang dihasilkan

adalah energi yang rendah karena mengandung hydrogen dan

karbonmonoksida yang bercampur denga nitrogen yang berasal dari

udara. Dari hasil gasifiksi dengan menggunakan udara mnghasilkan 3,5 –

11

akan tetapi tidak baik digunakan untuk bahan bakar transportasi. Udara

yang masuk sangat rendah pada gasifier sehingga gas yang dihasilkan

sangat rendah dan mengadung tar yang sangat tinggi (Groves,1979)

b) Gasifikasi Uap Air

Tidak seperti menggunakan udara sebagi agen, uap air gasifikasi adalah

menggunakan panas eksternal yang bersumber steam sebagai agen

gasifikasi. Dengan menggunakan percampuran udara dan steam tidak

biasa digunakan pada teknologi, tetapi pada kenyataannya banyak yang

melakukan penelitian tentang hal ini. Dari hasil reaksi dengan

carbonmonoksida akan menghasilkan gas hydrogen dan karbondioksida.

Pada prinsipnya pada steam gasification dituliskan dengan persamaan :

CO + H2O CO2 + H2………(2.1)

Gas yang dihasilkan pada steam gasification adalah energi yang tinggi,

yang mana ditemukan paling banyak adalah gas hydrogen. Energi yang

dihasilkan dari 11,1 MJ/M3 pada temperature 7000C dan 12,1 MJ/m3.

Energi yang bisa digunakan kembali sekitar 35% - 59 % pada

temperature yang sama (Hoveland et al. 1982)

c) Oxigen Gasification

Dalam proses ini jumlah nitrogen terbatas jumlahnya bahkan tidak

ditemukan sama sekali, gas yang dihasilkan mempunyai energy menengah

12

oleh pipa yang dibuat menjadi suatu system plant dan selanjutnya melalui

proses panas atau mungkin juga gas sintetis untuk menghasilkan chemical

dan bahan bakar (Belie,1979)

d) Hydrogen Gasification

Sampai saat ini banyak penelitian mengarah pada system hydrogen

gasification karena bahan bakar mentah dikonversi menjadi bahan bakar

dalam bentuk gas dengan tekanan masih dibawah tekanan maximum.

Dengan proses ini banyak yang mengkritik karena merupakan proses yang

sangat kuat dimana kondisi harus tetap terjaga dengan baik sejak gas

dalam keadaan normal sampai gas gasifikasi terbentuk. Digunakan

campuran hydrogen yang masuk ke gasifier dengan panas yang

dibutuhkan sebulumnya 4260C sampai 7600C dengan perkembangan

carbonmonoksida dan gas hydrogen berkembang dari 8% sampai 18%

dan 41% samapi 63% ( Weil.1978)

Gambar skematik untuk membandingkan proses gasifikasi yang dibedakan

13

Tabel 2.1 Kelebihan dan Kelemahan Gasifier

Jenis gasifier Kelebihan Kelemahan

Updraft

Gasifier

a. lebih mudah dioperasikan

b. arang yang dihasilkan lebih

sedikit

a. menghasilkan sedikit

metan

b. tidak dapat beroperasi

secara kontinyu

c. gas yang dihasilkan

tidak kontinyu

Dwondraft

Gasifier

a. dapat beroperasi secara kontinyu

suhu gas tinggi

b.kandungan tar dan abu dalam gas

output sangat kecil

a. produksi asap terlalu

banyak selama operasi

b. membutuhkan sistem

secondary heat recovery

agar tidak merusak

komponen di sekitarnya

Crossdraft

Gasifier

a. suhu gas yang keluar tinggi

b. reduksi CO2 rendah

c. kecepatan gas tinggi

d. tempat penyimpanan,

pembakaran dan zona reduksi

terpisah

e. kemampuan pengoperasiannya

sangat bagus

f. waktu mulai lebih cepat

a. komposisi gas yang

dihasilkan kurang bagus

b. gas CO yang dihasilkan

tinggi, gas H rendah

c. gas metan yang

14

Gambar 2.5. Gasification processes and their products (Sadaka,2002)

2.1.3 Faktor Yang Mempengaruhi Proses Gasifikasi

Proses gasifikasi memiliki beberapa faktor yang dapat mempengaruhi

15

a)Properties Biomassa

Tidak semua biomassa dapat dikonversikan dengan proses gasifikasi

karena ada beberapa klarifikasi dalam mendefinisikan bahan baku yang

dipakai pada sistem gasifikasi berdasarkan kandungan dan sifat yang

dimilikinya. Pendefinisian bahan baku gasifikasi ini dimaksudkan untuk

membedakan antara bahan baku yang baik dan yang kurang baik. Adapun

beberapa parameter yang dipakai untuk mengklarifikasikannya yaitu :

a. Kandungan energi, semakin tinggi kandungan energi yang dimiliki

biomassa maka syngas hasil gasifikasi biomassa tersebut semakin tinggi

karena energi yang dapat dikonversi juga semakin tinggi.

b. Moisture, bahan baku yang digunakan untuk proses gasifikasi umumnya

ber-moisture rendah. Karena kandungan moisture yang tinggi

menyebabkan heat loss yang tinggi. Selain itu kandungan moisture

yang tinggi juga menyebabkan beban pendinginan semakin tinggi

karena pressure drop yang terjadi meningkat. Idealnya kandungan

moisture yang sesuai untuk bahan baku gasifikasi kurang dari 20 %.

c. Debu, semua bahan baku gasifikasi menghasilkan dust (debu). Adanya

dust ini sangat mengganggukarena berpotensimenyumbat saluran

sehingga membutuhkan maintenance lebih. Desain gasifier yang baik

setidaknya menghasilkan kandungan dust yang tidak lebih dari 2–6

g/m³.

d. Tar, merupakan salah satu kandungan yang paling merugikan dan harus

16

hitam kental yang terbentuk dari destilasi destruktif pada material

organik. Selain itu, tar memiliki bau yang tajam dan dapat mengganggu

pernapasan. Pada reaktor gasifikasi terbentuknya tar, yang memiliki

bentuk approximate atomic CH1.2O0.5, terjadi pada temperatur pirolisis

yang kemudian terevaporasi dalam bentuk asap, namun pada beberapa

kejadian tar dapat berupa zat cair pada temperatur yang lebih rendah.

Apabila hasil gas yang mengandung tar relatif tinggi dipakai pada

kendaraan bermotor, dapat menimbulkan deposit pada karburator dan

intake valve sehingga menyebabkan gangguan. Desain gasifier yang

baik setidaknya menghasilkan tar tidak lebih dari 1 g/m³.

e. Ash dan Slagging. Ash adalah kandungan mineral yang terdapat pada

bahan baku yang tetap berupa oksida setelah proses pembakaran.

Sedangkan slag adalah kumpulan ash yang lebih tebal. Pengaruh adanya

ash dan slag pada gasifier adalah :

Menimbulkan penyumbatan pada gasifier

Pada titik tertentu mengurangi respon pereaksian bahan baku

b)Desain Reaktor

Terdapat berbagai macam bentuk gasifier yang pernah dibuat untuk proses

gasifikasi. Untuk gasifier bertipe imbert yang memiliki neck di dalam

reaktornya, ukuran dan dimensi neck amat mempengaruhi proses pirolisis,

percampuran, heatloss dan nantinya akan mempengaruhi kandungan gas

17

a. Jenis Gasifying Agent

Jenis gasifying agent yang digunakan dalam gasifikasi umumnya

adalah udara dan kombinasi oksigen dan uap. Penggunaan jenis

gasifying agent mempengaruhi kandungan gas yang dimiliki oleh

syngas. Berdasarkan penelitian, perbedaan kandungan syngas terlihat

pada kandungan nitrogen pada syngas dan mempengaruhi besar nilai

kalor yang dikandungnya. Penggunaan udara bebas menghasilkan

senyawa nitrogen yang pekat di dalam syngas, berlawanan dengan

penggunaan oksigen/uap yang memiliki kandungan nitrogen yang relatif

sedikit. Sehingga penggunaan gasifying agent oksigen/uap memiliki

nilai kalor syngas yang lebih baik dibandingkan gasifying agent udara.

b. Rasio Bahan Bakar dan Udara (AFR)

Perbandingan bahan bakar dan udara dalam proses gasifikasi

mempengaruhi reaksi yang terjadi dan tentu saja pada kandungan

syngas yang dihasilkan. Kebutuhan udara pada proses gasifikasi berada

diantara batas konversi energi pirolisis dan pembakaran. Karena itu

dibutuhkan rasio yang tepat jika menginginkan hasil syngas yang

maksimal. Pada gasifikasi biomassa AFR yang tepat untuk proses

gasifikasi berkisar pada angka 1,25 - 1,5.

2.1.4 Dasar Proses Gasifikasi pada Downdraft Gasifier

Pada proses gasifikasi ada beberapa tahapan berdasarkan perbedaan

(300-18

700°C), oksidasi (700-1500 °C), dan reduksi (400-1000 °C) yang dilalui oleh

biomassa sebelum pada akhirnya menjadi gas yang flammable pada output

reaktor. Proses pengeringan, pirolisis, dan reduksi bersifat menyerap panas

(endotermik), sedangkan proses oksidasi bersifat melepas panas (eksotermik).

Panas yang dihasilkan dalam proses oksidasi digunakan dalam proses

pengeringan, pirolisis dan reduksi. Zona-zona proses dan reaksi yang terjadi

pada suatu reaktor gasifikasi downdraft ditunjukkan pada Gambar 2.6.

19

a)Drying Zone

Bahan bakar padat dimasukkan ke dalam gasifier. Hal ini tidak perlu

menggunakan peralatan pengumpanan bahan bakar yang kompleks, karena

sejumlah kecil kebocoran udara dapat ditoleransi di tempat ini. Sebagai

akibat dari perpindahan panas dari bagian bawah gasifier, pengeringan

bahan bakar biomassa terjadi dibagian bungker. Uap air akan mengalir ke

bawah dan menambah uap air yang terbentuk di zona oksidasi. Bagian dari

itu dapat direduksi menjadi hidrogen dan sisanya akan berakhir sebagai

kelembaban dalam gas.

b)Pyrolisis Zone

Tidak seperti pembakaran, pyrolisis terjadi pada tempat yang tidak terdapat

oksigen, kecuali dalam kasus dimana oksidasi parsial diperbolehkan untuk

menyediakan energi termal yang dibutuhkan untuk proses gasifikasi.

Terdapat tiga variasi pirolisis yaitu :

a. mild pyrolysis

b. slow pyrolysis

c. fast pyrolysis

Pada pirolisis melokel besar hydrocarbon dipecah menjadi partikel

kecil hydrocarbon. Fast pyrolysis hasil utamanya adalah bahan bakar cair,

slow pyrolysis menghasilkan gas dan arang. Mild pyrolysis yang saat ini

sedang dipertimbangkan untuk pemanfaatan biomassa yang efektif. Pada

20

Struktur kimia dari biomassa diubah, dimana menghasilkan carbon

dioksida, carbon monoksida, air, asam asetat, dan methanol.Mildpyrolysis

meningkatkan densitas energi dari biomassa.

Pada suhu di atas 500°C, bahan bakar biomassa dimulai pyrolysing.

Rincian pyrolisis ini reaksi yang tidak dikenal, tetapi orang bisa menduga

bahwa molekul-molekul besar ( seperti selulosa, hemi-selulosa dan lignin )

terurai menjadi molekul berukuran sedang dan karbon (char) selama

pemanasan bahan baku. Produk pyrolisis mengalir ke bawah ke zona

pemanasan pada gasifier. Beberapa akan dibakar di zona oksidasi, dan

sisanya akan memecah bahkan molekul yang lebih kecil dari hidrogen,

metana, karbon monoksida, etana, etilena, dll jika tetap berada di zona

panas cukup lama. Jika waktu tinggal di zona panas terlalu pendek atau

suhu terlalu rendah, maka molekul berukuran menengah dapat melarikan

diri dan akan mengembun sebagai tar dan minyak, dalam suhu rendah

bagian dari sistem. Secara umum reaksi yang terjadi pada pirolisis beserta

produknya adalah:

biomassa char + tar + gases (CO2; CO; H2O; H2; CH4; CxHy)… .

c) Zona Oksidasi

Zona pembakaran (oksidasi) dibentuk pada tingkat dimana oksigen (udara)

dimasukkan. Reaksi dengan oksigen sangat eksotermik dan mengakibatkan

kenaikan tajam suhu sampai 700-1500°C. Sebagaimana disebutkan di atas,

21

mengkonversi dan mengoksidasi hampir semua produk terkondensasi dari

zona pirolisis. Untuk menghindari titik-titik dingin di zona oksidasi,

kecepatan udara masuk dan geometri reaktor harus dipilih dengan baik.

Umumnya dua metode yang digunakan untuk mendapatkan suhu

bahkandistribusi:

a. Mengurangi luas penampang pada ketinggian tertentu dari reaktor.

b. Penyebaran nozel inlet udara di atas lingkar mengurangi

cross-sectional area, atau alternatif menggunakan inlet udara sentral dengan

perangkat penyemprotan.

Adapun reaksi kimia yang terjadi pada proses oksidasi ini adalah sebagai

berikut :

C + O2 CO2 + 406 (MJ/kmol) … … … . .

H2 + ½ O2 H2O +242 (MJ/kmol) … … … .

d)Zona Reduksi

Produk reaksi dari zona oksidasi (gas panas dan bara arang )

bergerak turun ke zona reduksi. Di zona ini masuk panas sensible dari gas

dan arang dikonversi sebanyak mungkin menjadi energi kimia dari gas

produser. Produk akhir dari reaksi kimia yang terjadi di zona reduksi

adalah gas mudah terbakar yang dapat digunakan sebagai bahan bakar gas

dalam pembakar motor bakar dalam dan sedikit abu.

Abu yang dihasilkan dari gasifikasi biomassa kadang – kadang

22

peralatan.dan dengan demikian membantu untuk mencegah penyumbatan

yang dapat menyebabkan obstruksi aliran gas. Berikut adalah reaksi kimia

yang terjadi pada zona tersebut :

Bourdouar reaction:

C + CO2 2 CO – 172 (MJ/kmol) … … … . .

Steam-carbon reaction :

C + H2O CO + H2 – 131 (MJ/kmol) … … … . .

Water-gas shift reaction:

CO + H2O CO2 + H2 + 41 (MJ/kmol) … … … . . .

CO methanation :

CO + 3 H2 – 206 (MJ/kmol) CH4 + H2O … … … . … .

2.1.5 Parameter – Parameter Penting dalam Proses Gasifikasi

Parameter – parameter penting yang harus dipertimbangkan dalam proses

gasifikasi, yaitu :

a)Temperatur Gasifikasi

Temperatur gasfikasi harus tinggi karena dalam tahap pertama

gasifikasi adalah pengeringan untuk menguapkan kandungan air dalam

sekam padi dan serbuk kayu agar menghasilkan gas yang bersih.

Temperatur yang tinggi juga dapat berpengaruh dalam menghasilkan gas

23

reaktor diisolasi dengan bata tahan api agar tidak ada panas yang keluar ke

lingkungan sehingga efisiensi reaktor menjadi baik.

b)Spesific Gasification Rate (SGR)

SGR mengidikasikan banyaknya biomassa rata-rata yang

dapattergasifikasi dalam gasifier. Jika SGR semakin besar maka proses

gasifikasi tidak berjalan secara sempurna, sebaliknya jika SGR semakin

kecil maka proses gasifikasi berjalan lambat. SGR dapat dihitung dengan

cara :

SGR berat biomassa berat arangluas x waktu kg m . dt … … … .

c) Fuel Consumtion Rate (FCR)

Energi input ini mengacu pada jumlah energi yang diperlukan dalam

hal bahan bakar yang akan dimasukkan ke dalam gasifier. Dlam

menentukan energi input kita harus tau terlebih dahulu energi yang

dibutuhkan. Hal ini mengacu pada jumlah panas yang harus dipasok oleh

kompor. Hal ini dapat ditentukan berdasarkan jumlah makanan untuk

dimasak atau air harus direbus. Jumlah energi yang diperlukan dapat

dihitung dengan menggunakan rumus :

Qn =

24

Dimana :

Qn = energi yang dibutuhkan (kcal/hr)

Mf = massa (kg)

Es = energy spesifik (kcal/kg)

T = waktu proses (hr)

Untuk memperoleh energi yang dibutuhkan perlu adanya

perhitungan mengenai laju konsumsi bahan bakar agar kebutuhan energi

tersebut dapat dipenuhi. Laju bahan bakar biomassa yang dibutuhkan pada

proses gasifikasi dapat dihitung menggunakan rumus:

FCR = … … … .

Atau untuk hasil yang telah diketahui :

FCR waktu oprasionalberat biomassa kg dt … … … . … … … .

Dimana :

FCR = fuel consumption rate (kg/hr)

Qn = heat energy needed, Kcal/hr

HVf = heating value of fuel, Kcal/kg

25

d)Gas Fuel Ratio (GFR).

GFR (Gas Fuel Ratio) dapat dihitung menggunakan rumus sebagai

berikut:

GFR laju aliran gas producerFCR … … … … .

e) % Char

% Char adalah perbandingan banyaknya arang yang dihasilkan

dengan banyaknya biomassa yang dibutuhkan. % char dapat dihitung

menggunakan rumus :

% berat biomassaarang % … … … .

f) Waktu Konsumsi Bahan Bakar

Hal ini mengacu pada total waktu yang dibutuhkan untuk

benar-benar mengubah menjadi gas dari bahan bakar padat di dalam reaktor. Ini

termasuk waktu untuk menyalakan bahan bakar dan waktu untuk

menghasilkan gas, ditambah waktu untuk benar-benar membakar semua

bahan bakar dalam reaktor. Kepadatan dari bahan bakar padat (ρ), volume

reaktor (Vr), dan konsumsi bahan bakar tingkat (FCR) adalah faktor yang

digunakan dalam menentukan total waktu untuk mengkonsumsi bahan

bakar padat dalam reaktor. Seperti ditunjukkan di bawah, ini dapat

dihitung menggunakan rumus :

26

Dimana :

FCR = Fuel Consumption Rate (kg/hr)

t = Waktu konsumsi bahan baku (hr)

= Massa jenis Bahan baku (kg/m3)

Vr = Volume reaktor (m3)

g)Oxygen Fuel Rate (OFR)

OFR adalah jumlah laju aliran massa oksigen yang dibutuhkan

dalam proses gasifikasi. Sebelum menentukan OFR maka terlebih dahulu

kita harus mengetahui begaimana caranya menghitung Air Fuel Ratio

(AFR).

AFR adalah tingkat aliran udara primer yang masuk ke reaktor. Hal

ini mengacu pada laju aliran udara yang diperlukan untuk mengubah bahan

bakar padat menjadi gas . Hal ini sangat penting dalam menentukan ukuran

kipas angin atau blower yang dibutuhkan untuk reaktor. Ini dapat

ditentukan dengan menggunakan tingkat konsumsi bahan bakar (FCR),

udara stoikiometri dari bahan bakar (SA), dan rasio ekuevalensi (Ɛ) untuk

gasifying 0,3 sampai 0,4. Seperti ditunjukkan, ini dapat dihitung dengan

menggunakan rumus :

AFR ε x FCR x SAρ … … … .

Dimana:

27

FCR = fuel consumption rate (kg/jam)

ρa = massa jenis udara = 1,25 (kg/m3)

εu = rasio ekuivalensi (0,3 - 0,4) = 0,35

SA = udara stoikiometri dari bahan bakar padat

Udara bebas terdiri dari 78% Nitrogen, 21% Oksigen, dan 1% Uap Air.

Berdasarkan kandungan oksigen pada udara bebas maka kita dapat

menyimpulkan rumus untuk menentukan OFR adalah sebagai berikut.

OFR ε x FCR x SAρ … … … .

Dimana:

OFR = Oxygen fuel rate (tingkat aliran udara), (m3/jam)

FCR = fuel consumption rate (kg/jam)

ρo = massa jenis oksigen = 1,43 (kg/m3)

ε ratio ekuivalensi udara x kandungan oksigen di dalam udara

, x , ,

SA = udara stoikiometri dari bahan bakar padat pada proses gasifikasi

2.2 Pembakaran Bahan Bakar

2.2.1. Perinsip Pembakaran Bahan Bakar

Prinsip pembakaran bahan bakar sejatinya adalah reaksi kimia bahan bakar

dengan oksigen (O). Kebanyakan bahan bakar mengandung unsur Karbon (C),

28

penting terhadap energi yang dilepaskan adalah C dan H. Masing-masing bahan

bakar mempunyai kandungan unsur C dan H yang berbeda-beda.

Proses pembakaran terdiri dari dua jenis yaitu pembakaran lengkap

(complete combustion) dan pembakaran tidak lengkap (incomplete combustion).

Pembakaran sempurna terjadi apabila seluruh unsur C yang bereaksi dengan

oksigen hanya akan menghasilkan CO2, seluruh unsur H menghasilkan H2O dan

seluruh S menghasilkan SO2. Sedangkan pembakaran tak sempurna terjadi

apabila seluruh unsur C yang dikandung dalam bahan bakar bereaksi dengan

oksigen dan gas yang dihasilkan tidak seluruhnya CO2. Keberadaan CO pada

hasil pembakaran menunjukkan bahwa pembakaran berlangsung secara tidak

lengkap.

Jumlah energi yang dilepaskan pada proses pembakaran dinyatakan

sebagai entalpi pembakaran yang merupakan beda entalpi antara produk dan

reaktan dari proses pembakaran sempurna. Entalpi pembakaran ini dapat

dinyatakan sebagai Higher Heating Value (HHV) atau Lower Heating Value

(LHV). HHV diperoleh ketika seluruh air hasil pembakaran dalam wujud cair

sedangkan LHV diperoleh ketika seluruh air hasil pembakaran dalam bentuk uap.

Pada umumnya pembakaran tidak menggunakan oksigen murni melainkan

memanfaatkan oksigen yang ada di udara. Jumlah udara minimum yang

diperlukan untuk menghasilkan pembakaran lengkap disebut sebagai jumlah

udara teoritis (atau stoikiometrik). Akan tetapi pada kenyataannya untuk

pembakaran lengkap udara yang dibutuhkan melebihi jumlah udara

29

yang umumnya dinyatakan dalam persen. Parameter yang sering digunakan untuk

mengkuantifikasi jumlah udara dan bahan bakar pada proses pembakaran tertentu

adalah rasio udara-bahan bakar. Apabila pembakaran lengkap terjadi ketika

jumlah udara sama dengan jumlah udara teoritis maka pembakaran disebut

sebagai pembakaran sempurna. Umumnya excess air diambil 30 % dari

kebutuhan udara stoikiometri.

2.2.2. Nilai Pembakaran

Bila di dalam 1 kg bahan bakar yang terdiri dari C kg karbon, H kg

Hidrogen, O kg Oksigen, S kg Belerang, N kg Nitrogen, A kg abu, W kg air

maka dapat dihitung nilai pembakaran atau heating value dari bahan bakar

tersebut, yaitu jumlah panas yang dihasilkan dari pembakaran yang sempurna

dari 1kg bahan bakar yang dimaksud, berdasarkan rumus-rumus berikut:

Qhigh = 33915 C + 144033 ( H - O/8 ) + 10648 S (kilojoule/kg) … … … … …(2.18)

Qlow = 33915 C + 121423 ( H - O/8 ) + 10648 S – 2512(W + 9 x O/8)

(kilojoule/kg) … … … …(2.19)

Qhigh = nilai pembakaran tertinggi atau highest heating value, yang dalam

hal ini uap air yang terbentuk dari hasil pembakaran dicairkan terlebih dahulu,

sehingga panas pengembunannya turut dihitung serta dinilai sebagai panas

30

Qlow = nilai pembakaran terrendah atau lowest heating value, yang dalam

hal ini uap air yang terbentuk dari hasil pembakaran tidak perlu dicairkan terlebih

dahulu, sehingga panas pengembunannya tidak turut dihitung serta tidak dinilai

sebagai panas pembakaran yang terbentuk.

2.2.3. Jumlah Udara Pembakaran

Jika susunan bahan bakar diketahui, maka dapat dihitung jumlah

kebutuhan udara pembakaran untuk pembakaran sempurna. Sebelum

menghintung kebutuhan udara pembakaran terlebih dahulu menghitung oksigen

yang diperlukan untuk setiap kandunagn C, O dan H yang mengikat oksigen

dalam pembakaran. Berikut persamaan – persamaannya.

Karbon (C) terbakar sempurna menjadi CO2 menurut persamaan:

C + O2 =CO2

12 kg C + 32 kg O2 = 44 kg CO2

1kg C + 32/12 O2 = 44/12 CO2

1kg C + 2,67 O2 = 3,67 CO2… … … …(2.20)

Hidrogen (H) terbakar menjadi H2

O

menurut persamaan:2H2 + O2 2H2O

4 kg H2 + 32 kg O2 36 kg H2O

1kg H2 + 8kg O2 9 kg H2O… … … …(2.21)

31

S + O2 SO2

32 kg S + 32 kg O2 64 kg SO2

1 kg S + 1 kg O2 2 kg SO2… … … …(2.22)

Dari perhitungan di atas kemudian dijumlahkan jumlah kebutuhan oksigennya

maka kebutuhan udara stoikiometri (SA) dri bahan bakar padat dapat dihitung

dengan persamaan :

Kebutuhan oksigen Stoikiometri (SA) = kebutuhan oksigen H +

kebutuhan oksigen C + Kebutuhan oksigen S – kandungan O… . … …(2.23)

Untuk mendapatkan pembakaran yang sempurna, kebutuhan oksigen

pembakaran ditambah 30 % dari dari kebutuhan oksigen teoritis (excess air).

Excess air antara 20 – 30 %. Maka Kebutuhan oksigen untuk pembakaran

sempurna dapat dihitung :

Kebutuhan oksigen total

kebutuhan oksigen … … … …(2.24)

Kemudian kebutuhan udara pembakaran dapat dihitung. Dalam udara,

umumnya kadar Oksigen yang terkandung antara 21 – 23 % maka dari

perbadingan udara dan bahan bakar didapat kebutuhan udara sebesar :

Kebutuhan udara Pembakaran

32

Tetapi untuk proses gasifikasi kebutuhan oksigen yang digunakan adalah

kebutuhan oksigen stoikiometri (SA).

2.3. Biomassa

2.3.1. Pengertian Biomassa

Biomassa adalah bahan organik yang dihasilkan melalui proses

fotosintetis, baik berupa produk maupun buangan (sisa/limbah). Melalui

fotosintesis, karbondioksida di udara ditransformasi menjadi molekul karbon lain

(misalnya gula dan selulosa) dalam tumbuhan. Energi kimia yang tersimpan

dalam tanaman dan hewan (akibat memakan tumbuhan atau hewan lain) atau

dalam kotorannya dikenal dengan nama bio-energi. Contoh biomassa antara lain

adalah tanaman, pepohonan, rumput, ubi, limbah pertanian, limbah hutan, limbah

perkebunan, tinja dan kotoran ternak.

Pada prinsipnya biomassa sudah mengandung energi yang dapat diubah

menjadi berbagai macam energi lain, misalnya menjadi energi panas. Contoh

pemanfaatannya adalah biomassa dibakar, maka energi akan terlepas, umumnya

dalam bentuk energi panas. Karbon pada biomassa bereaksi dengan oksigen di

udara sehingga membentuk karbondioksida. Apabila dibakar sempurna, jumlah

karbondioksida yang dihasilkan akan sama dengan jumlah yang diserap dari

udara ketika tanaman tersebut tumbuh.

Umumnya biomassa yang digunakan untuk diambil energinya adalah

biomassa yang nilai ekonomisnya rendah atau merupakan limbah setelah diambil

35

yang memerlukan perlakuan termal untuk memicu terjadinya reaksi kimia dalam

menghasilkan bahan bakar. Sedangkan konversi biokimiawi merupakan teknologi

konversi yang menggunakan bantuan mikroba dalam menghasilkan bahan bakar.

Berikut adalah proses yang biasanya dipakai untuk memanfaatkan biomassa.

a) Biobriket.

Briket adalah salah satu cara yang digunakan untuk mengkonversi sumber

energi biomassa ke bentuk biomassa lain dengan cara dimampatkan

sehingga bentuknya menjadi lebih teratur. Briket yang terkenal adalah

briket batubara namun tidak hanya batubara saja yang bisa dibuat menjadi

briket. Biomassa lain seperti sekam padi, arang sekam, serbuk kayu, dan

limbah-limbah biomassa yang lainnya. Pembuatan briket tidak terlalu sulit,

alat yang digunakan juga tidak terlalu rumit.

b)Gasifikasi.

Secara sederhana, gasifikasi biomassa dapat didefinisikan sebagai proses

konversi bahan selulosa dalam suatu reaktor gasifikasi (gasifier) menjadi

bahan bakar. Gas tersebut dipergunakan sebagai bahan bakar motor untuk

menggerakan generator pembangkit listrik. Gasifikasi merupakan salah

satu alternatif dalam rangka program penghematan dan diversifikasi

energi. Selain itu gasifikasi akan membantu mengatasi masalah

penanganan dan pemanfaatan limbah pertanian, perkebunan dan

36

pengkonversi bahan baku (umpan) menjadi gas, disebut reaktor gasifikasi

atau gasifier, (b) unit pemurnian gas, (c) unit pemanfaatan gas.

c) Pirolisa.

Pirolisa adalah penguraian biomassa (lysis) karena panas (pyro) pada suhu

yang lebih dari 150oC. Pada proses pirolisa terdapat beberapa tingkatan

proses, yaitu pirolisa primer dan pirolisa sekunder. Pirolisa primer adalah

pirolisa yang terjadi pada bahan baku (umpan), sedangkan pirolisa

sekunder adalah pirolisa yang terjadi atas partikel dan gas/uap hasil

pirolisa primer. Penting diingat bahwa pirolisa adalah penguraian karena

panas, sehingga keberadaan O2 dihindari pada proses tersebut karena akan

memicu reaksi pembakaran.

d) Liquification

Liquification merupakan proses perubahan wujud dari gas ke cairan

dengan proses kondensasi, biasanya melalui pendinginan, atau perubahan

dari padat ke cairan dengan peleburan, bisa juga dengan pemanasan atau

penggilingan dan pencampuran dengan cairan lain untuk memutuskan

ikatan. Pada bidang energi liquification tejadi pada batubara dan gas

menjadi bentuk cairan untuk menghemat transportasi dan memudahkan

37

e) Biokimia

Pemanfaatan energi biomassa yang lain adalah dengan cara proses

biokimia. Contoh proses yang termasuk ke dalam proses biokimia adalah

hidrolisis, fermentasi dananaerobic digestion. Anaerobic digestionadalah

penguraian bahan organik atau selulosa menjadi CH4 dan gas lain melalui

proses biokimia. Adapun tahapan proses anaerobik digestion adalah

diperlihatkan pada Gambar 2.2.

Gambar 2.8. Skema Pembentukan Biogas

Selain anaerobic digestion, proses pembuatan etanol dari biomassa

tergolong dalam konversi biokimiawi. Biomassa yang kaya dengan

karbohidrat atau glukosa dapat difermentasi sehingga terurai menjadi

etanol dan CO2. Akan tetapi, karbohidrat harus mengalami penguraian

(hidrolisa) terlebih dahulu menjadi glukosa. Etanol hasil fermentasi pada

38

pemanfaatannya sebagai bahan bakar pengganti bensin. Etanol ini harus

didestilasi untuk mencapai kadar etanol di atas 99.5%.

2.3.4. Produk Biomassa

Terdapat tiga tipe bahan bakar yang dihasikan dari biomassa yang bias

digunakan untuk berbagi macam kebutuhan, yaitu :

1. Cairan (ethanol, biodiesel, dan methanol)

2. Biogas (CH4, CO2), producer gas (CO, H2, CH4, CO2), syngas (CO, H2)

3. Padat (Arang)

Penggunaan etanol dan biodiesel sebagai bahan bakar kendaraan

tranportasi dapat mengurangi emisi gas CO2. Oleh karena itu biomassa bukan

hanya energi terbarukan tapi juga bersih atau ramah lingkungan, dan dapat

digunakan sebagai sumber energi secara global.

Biomassa merupakan sumber energi tertua yang dikenal oleh manusia,

kontribusinya terhadap total pemanfaatan energi di Indonesia bahkan di dunia

masih sangat kecil. Pemahaman akan keterbatasan cadangan sumber energi fosil

dan kepedulian terhadap keberlangsungan penyediaan sumber energi tersebut

menyebabkan munculnya ketertarikan peneliti terhadap pemanfaatan biomassa

pada tahun 1970an. Akan tetapi harga energi yang terus menurun saat itu

menyebabkan perkembangan teknologi biomassa tidak begitu pesat. Hingga pada

tahun 1980an kepedulian terhadap emisi CO2 yang disebabkan oleh penggunaan

energi fosil mengakibatkan dikeluarkannya Kyoto Protocol yang membatasi

39

a)Massa Jenis Biomassa

Massa jenis biomassa adalah spesifik massa suatu biomassa per

volumenya. Massa jenis dapat dihitung dengan persamaan :

ρ m v⁄ kg m … … … …(2.26)

Dimana :

= massa jenis (kg/m3)

m = massa bahan/biomassa (kg)

v = volume bahan/biomassa (m3)

b)Karakteristik Nyala Api

Dalam proses pembakaran, bahan bakar dan udara bercampur dan

terbakar dan pembakarannya dapat terjadi baik dalam mode nyala api

ataupun tanpa mode nyala api. Berdasarkan buku an introduction to

combustion concept and application, definisi api adalah pengembangan

yang bertahan pada suatu daerah pembakaran yang dialokasikan pada

kecepatan subsonic. Warna api dipengaruhi oleh 2 hal yaitu kandungan

bahan bakar dan campuran udara yang ikut terbakar. Ketika api memiliki

warna cenderung merah hal tersebut dapat diartikan bahwa bahan terbakar

api tersebut memiliki nilai kalor yang relative rendah, atau udara yang

mencampuri proses pembakaran hanya sedikit sehingga campuran kaya.

Saat api berwarna kebiruan adalah sebaliknya yang merepresentasikan

40

Api hidrokarbon dikarakteristikkan oleh radiasinya yang tampak.

Dengan excess air, daerah reaksi akan terlihat biru. Radiasi biru berasal

dari eksitasi CH radikal di dalam daerah bertemperatur tinggi. Saat udara

berkurang yang menyebabkan stoichiometrinya berkurang, daerah api akan

brwarna biru-hijau yang berasal dari eksitasi C2. Dalam kedua jenis apai

OH radikal memberikan kontribusi terhadap radiasi yang tampak. Jika

campuran api kaya jelaga akan terbentuk akibat radiasi hitam. Meskipun

radiasi jelaga memiliki intensitas maksimal dalam infra merah, kepekaan

spectrum mata manusia menyebabkan kita melihat cahaya kuning terang

(mendekati putih) akibat pudarnya emisi oranye,tergantung temperatur

api.

Terdapat dua tipe mode nyala api, yaitu :

a. Premixed Flame

Premixed flame adalah api yang dihasilkan ketika bahan bakar bercampur

dengan oksigen yang telah tercampur sempurna sebelum pemberian

sumber api. Umumnya indikasi premixed flame dapat dilihat dari warna

api yang berwarna biru. Laju pertumbuhan api tergantung dari komposisi

kimia bahan bakar yang digunakan.

b. Diffusion Flame (Non-premixed)

Diffusion Flame adalah api yang dihasilkan ketika bahan bakar dan

41

difusi reaktan bisa dipengaruhi oleh energi yang dimiliki oleh bahan

bakar.

Gambar 2.9. Nyala api (a) Premix, (b) Difusi (Putri, 2009)

Selain itu kedua tipe di atas nyala api juga dibedakan berdasarkan jenis

aliran yang terjadi, yaitu :

a. Api Laminer

Visualisasi api yang terlihat pada api tipe ini berbentuk secara laminar

atau teratur. Api jenis ini memiliki bentuk mengikuti streamline aliran

tanpa membentuk turbulensi atau gerakan tidak beraturan.

b. Api Turbulen

Api turbulen menunjukan pola aliran nyala api yang tidak beraturan atau

43

menjadi masalah lingkungan yang serius. Kayu pada umumnya terdiri dari

selulosa (40-50%), hemiselulosa (20-30%), lignin (20-30%), dan sejumlah kecil

bahan-bahan anorganik lainnya (Angga, 2005). Di Indonesia rata-rata kadar hara

serbuk kayu adalah 50% C, 6% H, 0.04%-0.1% N, dan abu sebesar 0.2-0.5%

(Aprita, 2014).

Adapun hasil dari proximate analysis dan ultimate analysis kayu dapat

ditunjukka pada tabel di bawah ini:

Table 2.3. Proximate analysis & Ultimate Analysis dari Kayu (Sumber : D.A. Tilman , 2000)

2.5. Efisiensi Aktual Gasifikasi

Parameter-parameter yang mempengaruhi efisiensi gasifier antara lain,

kandungan moisture, temperatur udara masuk, dan heat loss. Dapat disimpulkan

bahwa kandungan moisture bahan bakar semakin tinggi,nilai kalor syngas

44

tingginya kandungan moisture bahan bakar. Untuk pengaruh temperatur udara

masuk, semakin tinggi temperatur udara masuk gasifier akan menaikkan efisiensi

gasifikasi. Sedangkan pengaruh besarnya heat loss, semakin kecil heat loss

semakin besar pengaruhnya terhadap efisiensi gasifikasi.

Efisiensi gas hasil gasifikasi dapat dihitung dengan cara dan persamaan

berikut:

Mencari N2 yang disupply dari udara yang mana mengandung sekitar

78%:

Supply N2 Udara = 0,769 x SA ………(2.26)

Mencari N2 yang disupply dengan menggunakan agen gasifikasi oksigen,

kandungannya berdasarkan perbandingan nilai abudance dari hasil yang

ditunjukkan oleh gas analyser

Supply N2 oksigen =

SA

……(2.27) Mencari total nitrogen yang diproduksi udara dan bahan bakar :

Total N =

…...(2.28)

Mencari jumlah gas nitrogen yang diproduksi:

Produksi N =

……….(2.29)

Mencari energi dari gas mampu bakar (syngas) yang dihasilkan:

45

Mencari total energi dari gas mampu bakar/syngas (CO, H2 dan CH4)

Energi syngas = e. syngas CO + e. syngas H2 + e. syngas CH4……….(2.31)

Mencari total energi input dari bahan bakar yang digunakan:

Energi Input = nilai kalor bahan bakar ……….(2.32)

Mencari effisiensi gas hasil gasifikasi (ηg )

η

g =x 100% ………..(2.33)

Tabel 2.4 Higher Heating Value (HHV) dan Lower Heating Value (LHV) Gas mampu Bakar

Gas Higher Heating Value (MJ/kg mol) Lower Heating Value (MJ/kg mol)

CO 282,99 282,99

H2 285,84 241,83

CH4 890,36 802,34

Sumber: Basu, 2006

2.6. Perhitungan Kandungan Gas Hasil Gasifikasi

Untuk mengetahui kandungan gas, sampel gas diproses melalui alat GCxGC

kemudian mendapat hasil berdasarkan berat molekul unsur penyusun gas

tersebut.Persamaan–persamaan dibawah dapat digunakan untuk mengetahui

persentase kandungan gas hasil gasifikasi. Terlebih dahulu perlu mencari nilai