LAPORAN PRAKTIKUM PERBENGKELAN

LAS LISTRIK

Oleh:

OTNIEL MARULITUA H 1101013078

1C MANDIRI

POLITEKNIK NEGRI PADANG 2011/2012

I. PENDAHULUAN A. Latar Belakang

Pengelasan dan pemotongan merupakan pengerjaan yang amat penting dalam teknologi produksi dengan bahan baku logam. Dari pertama perkembangannya sangat pesat telah banyak teknologi baru yang ditemukan. Sehingga boleh dikatakan hampir tidak ada logam yang dapat dipotong dan di las dengan cara-cara yang ada pada waktu ini.

Berdasarkan definisi dari DIN (Deutch Industrie Normen) las adalah ikatan metalurgi pada sambungan logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pada waktu ini telah dipergunakan lebih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan dengan cara menekan dua logam yang disambung sehingga terjadi ikatan antara atom-atom molekul dari logam yang disambungkan.

B. Tujuan

Tujuan dari praktikum perbengkelan dalam acara pengenalan alat-alat perbengkelan adalah:

1. Mengetahui peralatan dan perlengkapan las listrik.

2. Mengetahui cara pengelasan mempergunakan las listrik

3. Dapat menyambung dan memotong logam mempergunakan las listrik.

II. TINJAUAN PUSTAKA

Las listrik sudah banyak ditemui di bengkel-bengkel dan tempat-tempat pengelasan. Las listrik digunakan untuk mengelas logam padat maupun lempengan logam yang di las sesuai dengan kebutuhan. Pada las listrik digunakan transformator atau dinamo motor DC sebagai penghasil tegangan keluaran. (Alfian, 2009)

Las listrik memakai arus keluaran yang cukup besar untuk mengelas logam-logam padat yang cukup tebal, sedangkan untuk lempengan logam digunakan arus keluaran yang cukup kecil sehingga tidak menghancurkan lempengan logam tersebut, yang digunakan untuk membuat suatu bentuk yang disesuaikan dengan kebutuhan yang diperlukan dari bahan lempengan/plat-plat logam tersebut. Tegangan dan arus pada keluaran dari kumparan sekunder transformator las listrik tersebut dapat diatur sesuai dengan perencanaan awal.

(Alfian, 2009)

Mesin las ada dua macam, yaitu :

1) Mesin las D.C (direct current) / mesin las arus searah.

2) Mesin las A.C (alternating current)/ mesin las arus bolak-balik.

3) Mesin las gabungan antara A.C dan D.C (Alfian, 2009)

Las listrik adalah termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jenis sambungan dengan las Iistrik ini adalah merupakan sambungan tetap. Prinsip las listrik ialah menyambung logam dengan cara mencairkan logam menggunakan sumber panas dari bunga api listrik. Bunga api listrik terjadi dengan cara menyalurkan arus listrik. Pengapi listrik terjadi dengan cara menyalurkan arus listrik melalui elektroda yang didekatkan pada bagian yang akan disambung dan sekaligus elektroda yang telah diberi bahan pelapis berfungsi sebaga kawat las atau kawat pengisi. (Morgan dan Setiawan, 1987).

Dalam hal ini elektroda dan logam yang di las merupakan kutub-kutub listrik yang berbeda. Dalam banyak hal penggunaan las listrik lebih praktis dan cepat jika dibandingkan dengan las karbid. Kelemahanya ialah tidak sesuai untuk mengelas plat logam tipis. Selain itu sinar bunga api listrik lebih berbahaya terutama terhadap

mata dan kulit, terutama oleh sinar ultra violet dan inframerah, serta sinar yang sangat terang dan menyilaukan. (Morgan dan Setiawan, 1987).

Perlengkapan las yang terurama adalah pembangkit lisrik, pemegang elektroda, penjepit massa, pelindung mata dan pakaian las. (Morgan dan Setiawan, 1987).

Elektroda atau kawat las tersedia dalam ukuran standar, baik dimensi maupun jenis bahannya. Pada prinsipnya jenis bahan elektroda hampir serupa dengan bahan logam yang akan di las. Beberapa macam elektroda untuk penggunaan khusus misalnya untuk lapisan permukaan, las tembaga dan paduan tembaga, almunium, besi tuang, mangan, paduan nikel dan baja nikel-mangan.

Umumnya diameter elektroda (tidak termasuk lapisan pembungkus), dipergunakan sesuai dengan tebal plat logam yang akan di las.Ukuran diameter kawat elektroda dapat dilihat pada tabel, tebal plat baja dan besar arus listrik yang diperlukan. Kode elektroda untuk baja karbon rendah (0,1-0,3 % C) berdasarkan AWS/ASTM misalnya n 6010 sampai dengan E 6014, E 6020, E 7014, E 7024. Dua angka pertama menunjukan kekuatan tarik hasil pengelasan dikalikan 1000psi.

(Morgan dan Setiawan, 1987).

Mesin las listrik mempunyai batas kemampuan penyaluran arus listrik yang berbeda-beda. Umumnya sampai 200 A tergolong ukuran ringan atau kecil, hanya dapat menggunakan elektroda sampai kira-kira berdiameter 5 mm. Mesin las berukuran sedang atau setengah berat dapat menyalurkan arus 250-300 A dengan ukuran elektroda sampai 6-8 mm. Mulai 400 A ke atas tergolong mesin berukuran berat yang dapat menggunakan elektorda 8-10 mm.

Sifat arus listrik yang digunakan dapat AC atau DC. Jenis – jenis elektroda tertentu menghendaki penggunaan sifat arus tertentu pula jenis-jenis elektroda DC yang hanya sesuai untuk kutub positif saja dan yang sesuai untuk kedua macam kutub. (Morgan dan Setiawan, 1987).

Penyetelan terutama untuk benda-benda yang besar, diperlukan perangkaian yang baik untuk mempermudah penyetelan kampuh. Selain itu kemungkinan perubahan bentuk yang terjadi akibat panas selama pengelasan berlangsung dapat dihindari/dikurangi.

Untuk itu diperlukan terutama:

a. Klem C b. Pasak c. Jembatan d. Rantai

e. Dan sebagainya. (Alfian, 2009)

Arus pengelasan ditentukan oleh diameter elektroda, tebal bahan, jenis elektroda dan posisi pengelasan. Pengaturan arus dilakukan dengan memutar handel atau knop. Arus pengelasan yang dipakai dapat dilihat/dibaca pada skala arus yang terdapat pada mesin las. (Alfian, 2009)

Menebalkan benda kerja yang telah aus (poros, bidang-bidang luncur, dsb) dapat dilakukan dengan las dan untuk mencapai ukuran yang diperlukan, rigi-rigi las selanjutnya dikerjakan dengan menyekrap atau membubut. Untuk mencegah perubahan bentuk pada bidang datar, maka pengelasan dilakukan berturut dan bergantian pada kedua permukaan.

Posisi pengelasan ada empat macam:

1. Posisi dibawah tangan 2. Posisi mendatar / horizontal 3. Posisi vertikal

4. Posisi diatas kepala (Alfian, 2009)

III. METODOLOGI A. Alat dan Bahan Alat dan bahan yang digunakan adalah:

1. Mesin las

2. Kabel las dan brender las 3. Pemegang elektroda 4. Elektroda

5. Tang penjepit 6. Kacamata las 7. Klem massa

8. Palu las dan sikat kawat 9. Besi plat.

B. Prosedur Kerja

Prosedur kerja yang dilakukan dalam praktikum kali ini adalah

1. Mempersiapkan keseluruhan peralatan yang akan dipergunakan untuk mengelasdan pergunakan kacamata las maupun alat pelindung yang lain.

2. Menyalakan busur las listrik dengan cara:

a. Memegang elektroda secara menyudut dan ujung elektroda digoreskan pada permukaan benda kerja.

b. Memegang elektroda secara tegak lurus dan pada ujung elektroda diketukan/disentuhkan naik turun pada permukaan benda kerja.

3. Setelah busur listrik terbentuk dengan panjang lebih kurang 1x diameter elektroda, elektroda digerakan ke pinggir plat. Panjang busur listrik kemudian dibuat 2x diameter elektroda untuk memanaskan logam dasar.

4. Panjang busur dibuat 1x diameter elektroda, dan posisi elektrodadibuat menyudut 5-10o terhadap permukaan benda kerja kearah gerak pengelasan . 5. Dilakukan pengelasan dan kubangan las dibuat melebur sampai 1,5 atau 2 x

diameter elektoda, Elektroda digerakan dengan kecepatan yang konstan supaya terbentuk jalur las yang sama lebarnya.

6. Bila elektroda harus diganti sebelum pengelasan selesai, maka busur listrik perlu dinyalakan lagi dan sebaiknya dilakukan pada tempat kurang lebih 25 mm sebelum las berhenti.

7. Setelah proses pengelasan selesai segera matikan busur listrik.

IV. HASIL DAN PEMBAHASAN A. Hasil

“ terlampir “ B. Pembahasan

Las listrik adalah termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jenis sambungan dengan las Iistrik ini adalah merupakan sambungan tetap. Prinsip las listrik ialah menyambung logam dengan cara mencairkan logam menggunakan sumber panas dari bunga api listrik. Bunga api listrik terjadi dengan cara menyalurkan arus listrik. Pengapi listrik terjadi dengan cara menyalurkan arus listrik melalui elektroda yang didekatkan pada bagian yang akan disambung dan sekaligus elektroda yang telah diberi bahan pelapis berfungsi sebaga kawat las atau kawat pengisi.

Mesin las ada dua macam, yaitu :

1) Mesin las D.C (direct current) / mesin las arus searah.

2) Mesin las A.C (alternating current)/ mesin las arus bolak-balik.

3) Mesin las gabungan antara A.C dan D.C (Alfian, 2009)\

Perlengkapan las yang terutama adalah pembangkit listrik, pemegang elektroda, penjepit masa, pelindung mata dan pakaian las.

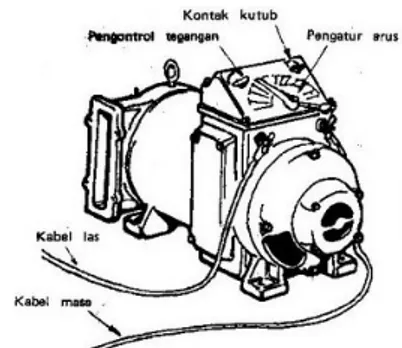

1. Pembangkit Listrik

Umumnya dikenal tiga macam sumber tenaga listrik yang biasanya dipergunakan untuk mengelas yaitu arus listrik searah (dc), arus listrik bolak-balik (ac) dan arus listrik ganda (ac/dc)

Pesawat arus searah dapat dapat menggunakan generator DC, dengan penggerak motor bensin atau diesel, atau mengubah listrik AC menjadi DC dengan menggunakan pesawat perata. Keuntungan menggunakan arus searah ialah dapat dipergunakan mengelas bermacam-macam logam dengan bermacam-macam jenis elektroda. Selain itu dapat mengelas plat baja berukuran tebal 1mm.

Pesawat arus bolak-balik pada dasarnya merupakan suatu transformator

“step-down” yang dapat mengubah tegangan arus listrik misalnya listrik permulaan (120 atau 220 Volt) menjadi tegangan kecil yang menghasilkan arus besar yang

sesuai untuk pekerjaan mengelas. Pesawat las jenis ini konstruksinya sederhana, sehingga harga pesawat ini relatif murah. Kelemahannya ialah jenis logam yang dapat dikerjakan serta jenis elektroda yang dipergunakan terbatas juga kurang efisien dalam penggunaan tenaga listrik. Misalnya suatu transformer las menghasilkan 45 volt dengan arus 200A atau 45 V X 220A = 9Kw. Sumber tenaga listrik yang diperlukan akan lebih besar dari 9Kw misalnya sampai 15 Kw (jika cos= 0,6).

Pesawat arus ganda pada prinsipnya suatu pesawat las yang arusnya dapat diubah-ubah sesuai dengan kebutuhan yaitu DC atau AC. Untuk menghasilkan arus DC ialah menggunakan pesawat perata. Jika akan mengelas plat baja tipis, stainless stell atau aluminium, maka saluran DC yang dipergunakan antara 25 sampai 140A.

Saluran AC dipergunakan untuk pekerjaan yang agak berat misalnya yang memerlukan 60-300A. Saluran AC dan DC diatur pengeluarnnya dengan menggunakan skala.

Gambar 1. Pesawat arus ganda (AC-DC)

2. Pemegang elektroda

Perlengkapan ini berfungsi untuk menjepit atau memegang elektroda. Pada bagian tangkainya dilengkapi dengan elektroda agar dapat dipegang dengan aman pada waktu bekerja. Alat ini harus memenuhi syarat diantaranya tidak mudah panas, ringan, dan isolator cukup aman bagi sipemakai.

Gambar 2. Pemegang elektroda

3. Penjepit Masa

Bagian logam yang akan di las berfungsi sebagai kutub negatif (masa). Alat ini dapat langsung dijepitkan pada logam yang akan dikerjakan atau dapat juga dijepitkan pada meja kerja ( masa besi). Kontak dengan masa ini harus baik agar diperoleh hasil pekerjaan yang baik pula. Kontak yang tidak baik akan menimbulkan panas yang berarti penggunaan tanaga untuk menghasilkan bunga api yang sesuai.

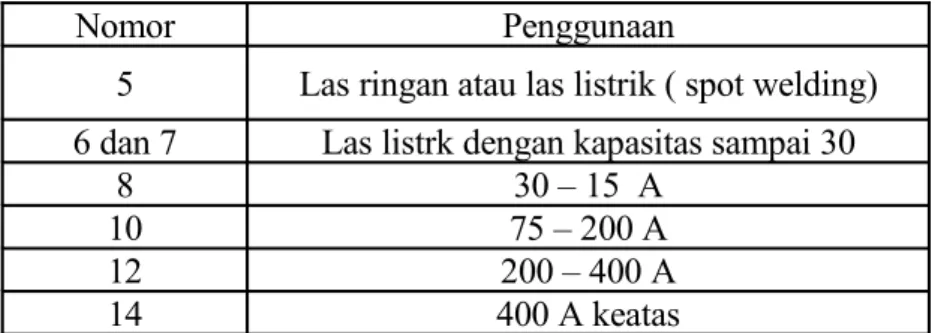

4. Pelindung sinar

Seperti telah dikemukakan bahwa bunga api las menghasilkan jenis-jenis sinar berbahaya terutama mata dan kulit. Oleh karena itu diperlukan alat pelindung khusus yang berupa kaca mata hitam yang terpasang pada helm muka. Jenis kaca mata las karbid tidak dapat dipergunakan pada pekerjaan las listrik karena tidak cukup aman. Kaca mata dari las listrik terdiri dari bermacam-macam ukuran seperti tertera pada tabel dibawah ini:

Nomor Penggunaan

5 Las ringan atau las listrik ( spot welding) 6 dan 7 Las listrk dengan kapasitas sampai 30

8 30 – 15 A

10 75 – 200 A

12 200 – 400 A

14 400 A keatas

Tabel 1. Ukuran kegelapan kaca mata las listrik

Semakin kuat arus yang dipergunakan semakin kuat intensitas penyinarannya. Karena itu diperlukan no. kegelapan kaca yang semakin tinggi.

Pada jarak kurang dari 17m sinar-sinar tersebut masih cukup berbahaya bagi mata.

Gambar 3. Pelindung sinar

1. Pakaian kerja

Pakaian kerja untuk pekerjaan las listrik harus memenuhi persyaratan tertentu yang terpenting dalam melindungi kulit dari sinar-sinar yang berbahaya dan percikan pijaran logam. Sebaiknya pada waktu bekerja selalu menggunakan sarung tangan las, karena selain melindungi panas juga mencegah agar kulit tangan tidak kena sinar-sinar yang dapat merusak kulit tangan.

Gambar 4. Pakaian kerja

2. Lain-lain

Perlengkapan tambahan yang diperlukan ialah palu las, alat ini berguna untuk melepaskan kerak pada permukaan yang di las. Kerak berasal dari pelapis elektroda. Selain itu diperlukan beberapa klem untuk menjepit atau memegang bagian yang di las, misalnya untuk mempertahankan posisi tertentu dari sambungan, kelurusan bagian yang di las dan lain-lain.

A. Elektroda

Elektroda atau kawat las tersedia dalam ukuran standar, baik dimensi ataupun jenis bahanya. Pada prisipnya jenis bahan elektroda hampir serupa dengan bahan logam yang akan di las beberapa macam elektroda untuk penggunaan khusus

misalnya untuk lapisan permukaan, las tembaga dan paduan tembaga, alumunium, besi tuang, mangan, paduan nikel dan baja nikel – mangan.

Umumnya diameter elektroda (tidak termasuk lapisan pembungkus, dipergunakan sesuai dengan tebal plat logam yang akan di las. Pada tabel 2 dapat dilihat ukuran diameter elektroda, tebal plat baja (khusus untuk mild steel) dan besar arus listrik yang diperlkan. Kode elektroda untu mild steel atau baja karbon rendah (0,1-0,3%C) berdasarkan AWS/ASTM misalnya B6010 sampai dengan E6014,E6020, E6024, E6027, E7014,E7024. Dua angka pertama menunjukan tarik hasil pengelasan di kalikan 1000 psi.

B. Penggunaan Arus Listrik

Mesin las listrik mempunyai batas kemampuan penyaluran arus listrik yang berbeda beda. Umunya sampai 200 A tergolong ukuran ringan atau kecil, hanya dapat menggunakan elektroda sampai kira-kira berdiameter 5mm (no. 6 SWG) mesin las berukuran sedang atau setenah berat dapat menyalurkan arus 250- 300A dengan ukuran elektroda sampai 6-8mm (no. 4 sampai 0 SWG). Mulai 400 ampere keatas tergolong mesin berukuran berat yang dapat menggunakan elektroda 8-10mm.

Sifat arus listrik yang digunakan dapat AC atauDC (arus bolak balik Atau searah). Jenis-jenis elektroda tertentu menghendaaki penggunaan sifat arus tertentu pula. Berdasarkan sifat arus tersebut dikenal elektroda untuk AC, untuk Dc dan untukAC-DC selain itu terdapat pula jenis-jenis elektroda DC yang hanya sesuai untuk kutub positf saja dan yang sesuai untuk kedua macam kutub (positip dan negatip).

C. Cara Mengelas 1. Posisi Pengelasan

Pengelasan dapat dilakukan dengan posisi horizontal, mendatar pada permukaan atas, vertikal dan mendatar pada permukaan bawah. Posisi mendatar pada permukaan atas akan memberikan hasil pekerjaan yang terbaik, terutama penetrasinya. Selain itu dapat menggunakn arus listrik dengan menggunakan elektroda yang lebih besar.

2. Pemilihan Elektroda

Jenis bahan yang akan di las hendaknya sesuai dengan jenis elektroda yang akan digunakan. Karakteristik elektroda dapat dicari pada katalog pabrik pembuatnya biasanya tertera pada pembungkus elektroda. Pada tabel 2 tertera ukuran elektroda tebal plat baja yang akan di las serta penggunaan listrik. Ukuran- ukuran tersebut hanya berlaku untuk mengelas mils steel atau baja karbon rendah.

3. Kecepatan Pengelasan

Kecepatan yang seragam dan sesuai sangat diperlukan agar diperoleh pengelasan yang baik. Jika dikerjakan terlalu cepatakibatnya penetrasi buruk, sambungan menjadi porous dan jejak hasil pengelasan agak menonjol. Sebaliknya jika terlalu lambat maka cairan elektroda akan melebar, kan berbentuk lembah atau lekukan serta tidak ekonomis.

mm

Diameter SWG NO./inci

mm inci A

0,16 0000 9,5 3/8 400/600

9,53 3/8 9,5 3/8 400/600

8,84 00 9,5 3/8 400/600

8,23 0 7,9 5/16 300/400

7,01 2 7,9 5/16 275/300

6,35 ¼ 6,4 ¼ 250

5,89 4 6,4 ¼ 230

4,88 6 4,8 3/16 190

4,76 3/16 4,8 3/16 190

4,06 8 4,8 3/16 160

3,25 10 3,2 1/8 125

3,18 1/8 3,2 1/8 125

2,64 12 3,2 1/8 100

2,03 14 2,4 3/32 60/80

1,63 16 1,6 1/16 40/60

Tabel 2. Ukuran diameter elektroda tebal, plat baja dan besar arus listrik yang dibutuhkan

4. Pengaturan Besar Arus Listrik

Pengguaan arus listrik harus sesuai dengan diameter elektroda (tabel 2).

Arus yang terlalu rendah akan menghasilkan pengelasan yang hampir mirip dengan akibat kecepatan rendah yaitu penetrasi buruk dan bentuk menonjol.

Jika arus terlalu besar cairan logam akan mendatar dan tebentuk alur di kiri-kanannya.

Angka-angka yang berikutnya mempumayi artitersendiri, dimana angka ketiga menunjukan posisi penggunaan yaitu angka 1 untuk posisi bebas, angka 2 dibatasi untuk posisi horizontal dan datar dan jika angkanya 3 hanya untuk posisi datar saja. Angka ke 4 menunjukkan sifat-sifat khusus seperti hasil pengelasan, besar arus listrik dan sifat penetrasinya. Untuk pengelasan jenis logam lainya juga mempunyai kode angka yang berbeda misalnya untuk stainless steel: E 308-15,16, E 347-15,16 dan lain-lain. Demikian juga untuk mengelas logam lainnya. Semua sifat-sifat elektroda tersebut dapat diketahui misalnya dari katalog pabrik pembuat elektroda.

5. Sudut Kemiringan Elektroda dan Kerenggangannya

Umumnya kemiringan elektroda ialah ke arah bagian yang belum di las.

Besar sudutnya sekitar 70o, hampir tidak pernah dilakukan pada arah tegak lurus.

Keranggangan antara ujung elektroda dengan permukaan yang di las sangat penting.

Dapat diartikan sebagai panjang bunga api listrik dari ujung elektroda kepermukaan yang di las. Ukurannya tergantung dari ukuran elektroda dan posisi pengelasan.

Semakin kecil ukuran elektroda, semakin dekat jaraknya atau bunga api listrik semakin pendek. Sebagai patokan ukuran panjang bunga api listrik yaitu kira0kira mendekati elektroda.

6. Bentuk sambungan dan Lintasan

Tepi logam yang akan disambung perlu dipersiapkan terlebih dahulu. Baja yang tebal biasanya tidak cukup hanya dengan satu kali lintasan pengelasan tetapi perlu beberapa kali pengelasan sehingga semua celah tertutup.

7. Lain-lain

Selain untuk mengelas elektroda juga sering dipergunakan untuk memotong baja tetapi hasilnya tidak sebaik pemotongan oksigen jenis elektroda biasanya tertentu tetapi dapat juga menggunakan jenis E-6010 atau E6011

(klasifikasi AWS/ASTM). Umumnya elektroda ukuran 2,6mm dapat dipergunakan untuk memotong baja plat setebal 3,2mm dengan arus 75-100A.

Gbr. Proses Pengelasan Menggunakan Las Listrik

Pengelasan dengan Elektroda Karbon V. KESIMPULAN DAN SARAN

A. Kesimpulan

1. Las listrik adalah termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas.

2. Perlengkapan las terdiri dari Pembangkit Listrik, Pemegang elektroda, Penjepit Masa, Pelindung sinar, Pakaian kerja, Lain-lain

3. Hal-hal yang perlu diperhatikan dalam mengelas yaitu Posisi Pengelasan, Pemilihan Elektroda, Kecepatan Pengelasan, Pengaturan Besar Arus Listrik, Sudut Kemiringan Elektroda dan Kerenggangannya, Bentuk sambungan dan Lintasan dan lain-lain.

4. Mesin las listrik mempunyai batas kemampuan penyaluran arus listrik 200 A tergolong ukuran ringan atau kecil, mesin las berukuran sedang 250-300A , 400 ampere keatas tergolong mesin berukuran berat.

B. Saran Saran yang disampaikan dalam praktikum ini adalah

Seharusnya jadwal praktikum tidak berantakan, sehingga tidak membuat praktikan menjadi bingung mengatur waktu untuk belajar dan seharusnya alat yang akan digunakan dipersiapkan terlebih dahulu sebelum mulai praktikum.

DAFTAR PUSTAKA

Abo Sudjana & EC Sudirman. Teori dan Praktek Kejuruan dasar Mesin. Pradya Paramita.

C. van Terheijden, dan Harun. 1971. Alat-alat Perkakas 2. Penerbit Binacipta:

Bandung.

Department of Labor and Immigration, 1975. Turning Between Centres 1.Basic Trade Manual. Australian Government Publishing Service: Canberra.

Daryanto. 1987. Mesin Pengerjaan Logam. Penerbit Tarsito:Bandung

G. Takeshi Sato, dan N. Sugiarto H., 1996. Menggambar Mesin Menurut Standar ISO. PT. Pradnya Paramita: Jakarta.

Gatot Bintoro. 2000. Dasar-dasar Pekerjaan Las. Penerbit Kanisius. Yogyakarta.

Goerge Love & Harun AR. Teori dan Praktek Logam. Edisi ketiga.Penerbit Erlangga.

John Stefford & Guy Mc Murbu. Teknologi Kerja Logam. Penerbit Erlangga.

Kratfel. E., G. Drake, 1974. Modern Shop Procedures. Reston Publishing Company, Inc. Reston: Virginia.

Krar. S.F., J.W. Oswald, J.E.St. Amand., 1983. Machine Tool Operations.

McGraw Hill International Editions.

PT PAL Indonesia. Panduan Praktik Kerja Dasar Logam. Surabaya.

http://yudihariyanto.wordpress.com/2007/09/04/tips-mudah-perawatan-mesin- motor/

http://Alfian.wordpress.com/2009/14/11/Las-Listrik/ . Diakses 16 desember. 10, Pkl 17.30 Wib