MODUL HASIL PENYELARASAN

SEKOLAH MENENGAH KEJURUAN

SESUAI KEBUTUHAN INDUSTRI

KOMPETENSI KEAHLIAN

TEKNIK ELEKTRONIKA INDUSTRI

KEMENTERIAN PERINDUSTRIAN

PUSAT PENDIDIKAN DAN PELATIHAN INDUSTRI

2017

Foto Cover :

KATA PENGANTAR

Puji syukur kami panjatkan ke hadirat Tuhan Yang Maha Esa atas karunia dan hidayah-Nya, sehingga kami dapat menyelesaikan modul hasil penyelarasan Kurikulum Sekolah Menengah Kejuruan (SMK) sesuai kebutuhan kompetensi di industri Kegiatan penyelarasan kurikulum dan silabi ini dilakukan sebagai tindak lanjut atas Instruksi Presiden No. 9 Tahun 2016 tentang Revitalisasi Sekolah Menengah Kejuruan dalam rangka Peningkatan Kualitas dan Daya Saing Sumber Daya Manusia Indonesia.

Modul ini berisi materi kompetensi sisipan yang dibutuhkan oleh industri sebagai pelengkap atas materi pembelajaran yang telah diberikan selama ini kepada peserta didik di SMK. Untuk mencapai kompetensi yang sesuai kebutuhan industri tersebut, pembelajaran dengan modul ini dilaksanakan dengan sistem modular, yaitu pembelajaran diselesaikan untuk satu materi pembelajaran sebelum dilanjutkaan pada materi pembelajaran berikutnya.

Penyusunan modul ini melibatkan berbagai pihak yang terkait, mulai dari praktisi pada sektor industri; guru SMK di lingkungan Kementerian Pendidikan dan Kebudayaan; serta guru dan dosen unit pendidikan di lingkungan Kementerian Perindustrian. Modul ini merupakan pelengkap bahan ajar pada SMK-SMK yang terkait sehingga kemampuan peserta didik dapat sesuai dengan kebutuhan di sektor industri,

Akhir kata, semoga modul ini dapat meringankan tugas guru dalam mengajar serta mempermudah peserta didik untuk menguasai kompetensi yang diharapkan oleh industri. Kami menyadari bahwa modul ini jauh dari kesempurnaan, untuk itu kami mengharapkan masukan dari para pemangku kepentingan, khususnya para praktisi di sektor industri.

Juni 2017 Tim Penyusun Modul

Penyelarasan Kurikulum dan Silabi Pusdiklat Industri

MODUL

DAFTAR ISI

Daftar Isi ... iii

Bab 1 Pengaturan Langkah Silinder ... 1

1.1 Simbol-Simbol Pada Peralatan ... 1

1.2 Pengaturan Langkah Silinder ... 2

1.2.1 Silinder Kerja Tunggal (Single Acting Cylinder) ... 2

Praktikum 1 : Rangkaian Dasar (Basic Circuit) ... 2

Praktikum 2 : Pengaturan Kecepatan Langkah Maju (Control Of Advance Piston Speed) ... 3

Praktikum 3 : Pengaturan Kecepatan Langkah Mundur (Control Of Return Piston Speed) ... 3

Praktikum 4 : Pengaturan Langkah Maju-Mundur Terpisah (Control Of Advance And Return Piston Speed, Separately Adjustable) ... 4

Praktikum 5 : Memperbesar Kecepatan Langkah Mundur (Increasing In Return Piston Speed) ... 4

1.2.2 Silinder Kerja Ganda (Double Acting Cylinder) ... 5

Praktikum 6 : Rangkaian Dasar (Basic Circuit) ... 5

Praktikum 7 : Pengaturan Kecepatan Langkah Maju-Mundur Melalui Penyumbatan Udara Catu (Supply Air Throttling) ... 5

Praktikum 8 : Pengaturan Kecepatan Langkah Maju-Mundur Melalui Penyumbatan Udara Buang (Exhaust Air Throttling) ... 6

Praktikum 9 : Pengaturan Kecepatan Langkah Satu Arah (Control Of Piston Speed In One Direction) ... 6

Bab 2 Kontrol Pneumatik Dasar ... 8

2.1 Pengontrolan Tidak Langsung Secara Manual dan Otomatis (Manual And Automatic Indirect Control)... 8

2.1.1 Pengontrolan Secara Manual ... 8

Praktikum 10 : Pembagian Peti-Peti ... 8

2.1.2 Pengontrolan Secara Otomatis ... 10

2.2 Pengontrolan Dengan Katup Searah/Gerbang Logika

(Control With Non Return Valve) ... 12

2.2.1 Rangkaian Logika “Or” (Or-Circuit)... 12

Praktikum 12 : Pemisahan Benda Kerja ... 12

2.2.2 Rangkaian Logika “And” (And-Circuit) ... 14

Praktikum 13 : Mesin Press ... 14

2.2.3 Rangkaian Kombinasi Logika “And-Or” (And-Or-Circuit) ... 16

Praktikum 14 : Membuka Dan Menutup Jendela ... 16

Bab 3 Kontrol Bertahap (Sequencial Plan) ... 18

3.1. Diagram Langkah (Step Diagram) dan Notasinya... 18

3.2. Latihan Kontrol Bertahap Sederhana... 19

Praktikum 15 : Alat Pengangkat Kotak ... 19

3.3. Konflik Pada Rangkaian Kontrol Bertahap ... 21

3.4. Latihan Kontrol Bertahap Dengan Sistem Kaskade Dan Busbar ... 23

Praktikum 16 : Alat Stempel ... 23

BAB I

PENGATURAN LANGKAH SILINDER

1.2. PENGATURAN LANGKAH SILINDER

1.2.1. SILINDER KERJA TUNGGAL (SINGLE ACTING CYLINDER) PRAKTIKUM 1. RANGKAIAN DASAR (BASIC CIRCUIT)

Prinsip Kerja :

Apabila tombol START (push button 3/2 NC with spring) ditekan, maka silinder bergerak maju. Silinder akan tetap berada diposisi luar, selama tombol START tidak dilepas. Silinder bergerak masuk, apabila tombol START dilepas.

PRAKTIKUM 2 : PENGATURAN KECEPATAN LANGKAH MAJU ( CONTROL OF ADVANCE PISTON SPEED)

Besarnya udara yang masuk ke silinder diatur oleh one-way-flow control. PRAKTIKUM 3 : PENGATURAN KECEPATAN LANGKAH MUNDUR (CONTROL OF RETURN PISTON SPEED)

PRAKTIKUM 4 : PENGATURAN LANGKAH MAJU-MUNDUR TERPISAH

(CONTROL OF ADVANCE AND RETURN PISTON SPEED, SEPARATELY ADJUSTABLE)

Prinsip Kerja :

________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________ PRAKTIKUM 5 : MEMPERBESAR KECEPATAN LANGKAH MUNDUR

(INCREASING IN RETURN PISTON SPEED)

Prinsip Kerja :

________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________

1.2.2. SILINDER KERJA GANDA (DOUBLE ACTING CYLINDER) PRAKTIKUM 6 : RANGKAIAN DASAR (BASIC CIRCUIT)

Prinsip Kerja :

Apabila tombol START (push button 5/2 with spring) ditekan, maka silinder bergerak ke luar. Silinder akan tetap berada di posisi luar, selama tombol START tidak dilepas. Silinder bergerak masuk, apabila tombol START dilepas.

PRAKTIKUM 7: PENGATURAN KECEPATAN LANGKAH MAJU-MUNDUR MELALUI PENYUMBATAN UDARA CATU (SUPPLY AIR THROTTLING)

Prinsip Kerja :

___________________________________________________________________

___________________________________________________________________

___________________________________________________________________

___________________________________________________________________

___________________________________________________________________

PRAKTIKUM 8 : PENGATURAN KECEPATAN LANGKAH MAJU-MUNDUR MELALUI PENYUMBATAN UDARA BUANG (EXHAUST AIR THROTTLING)

Prinsip Kerja : ________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________ PRAKTIKUM 9 : PENGATURAN KECEPATAN LANGKAH SATU ARAH (CONTROL OF

PISTON SPEED IN ONE DIRECTION)

Prinsip Kerja Rangkaian : a. Supply air throttling

_______________________________________________________________________ _______________________________________________________________________ _______________________________________________________________________ _______________________________________________________________________ _______________________________________________________________________ b. Exhaust air throttling

________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________ ________________________________________________________________________

BAB II

KONTROL PNEUMATIK DASAR

2.1. PENGONTROLAN TIDAK LANGSUNG SECARA MANUAL DAN OTOMATIS (MANUAL AND AUTOMATIC INDIRECT CONTROL)

2.1.1. PENGONTROLAN SECARA MANUAL PRAKTIKUM 10 : PEMBAGIAN PETI-PETI

Posisi ban berjalan diubah dengan mempergunakan silinder kerja ganda. Untuk pengontrolan keluar atau masuknya silinder tersedia dua buah tombol. Silinder tetap berada di posisi yang diberikan oleh tombol yang terakhir ditekan (coba dorong dengan tangan anda, posisi silinder harus tetap diam). Posisi silinder akan berubah apabila tombol yang lain ditekan.

1. Buatlah skema rangkaian pneumatik dan sebutkan komponennya. 2. Praktekkan rangkaian tersebut.

1. Skema Rangkaian Pneumatik

2.1.2. PENGONTROLAN SECARA OTOMATIS PRAKTIKUM 11 : PENGELUARAN BENDA KERJA

Dengan mempergunakan silinder kerja ganda, sebuah benda didorong keluar, keatas ban berjalan. Pekerjaan dimulai dengan menekan tombol START. Untuk menjamin bahwa benda benar-benar terletak di atas ban berjalan terdapat tanda yang menyatakan bahwa silinder berada pada posisi maksimum (terluar). Selanjutnya silinder kembali secara otomatis.

1. Buatlah skema rangkaian pneumatik & sebutkan komponennya. 2. Praktekkan rangkaian tersebut.

1. Skema Rangkaian Pneumatik

2.2 PENGONTROLAN DENGAN KATUP SEARAH/GERBANG LOGIKA (CONTROL WITH NON RETURN VALVE)

2.2.1 RANGKAIAN LOGIKA “OR” (OR-CIRCUIT) PRAKTIKUM 12 : PEMISAHAN BENDA KERJA

Benda kerja didorong dari magazin ke dalam keranjang. Untuk memulai proses pekerjaan, sebuah tombol START atau pedal kaki ditekan. Untuk memastikan bahwa benda kerja sudah benar-benar keluar (terpisah dari benda kerja lainnya), terdapat tanda yang menyatakan bahwa silinder telah mencapai posisi maksimum.

1. Buatlah skema rangkaian pneumatik & sebutkan komponennya. 2. Praktekkan rangkaian tersebut.

1. Skema Rangkaian Pneumatik

2.2.2. RANGKAIAN LOGIKA “AND” (AND-CIRCUIT) PRAKTIKUM 13 : MESIN PRESS

Untuk pengepresan benda kerja, dipergunakan silinder kerja ganda, seperti pada gambar diatas. Untuk memulai pekerjaan, tombol T1 dan T2 harus ditekan secara bersamaan dan silinder benar-benar berada di posisi awal (di dalam). Setelah mencapai posisi maksimum (terluar), silinder kembali ke posisi semula secara otomatis.

1. Buatlah skema rangkaian pneumatik & sebutkan komponennya. 2. Praktekkan rangkaian tersebut.

1. Skema Rangkaian Pneumatik

2.2.3. RANGKAIAN KOMBINASI LOGIKA “AND-OR” (AND-OR-CIRCUIT) PRAKTIKUM 14 : MEMBUKA DAN MENUTUP JENDELA

Pembukaan dan penutupan jendela seperti pada gambar di atas dilakukan dengan cara menekan salah satu tombol atau lebih dari tiga tombol yang berada di tempat berlainan (T1, T2 dan T3) dan posisi silinder benar-benar berada di dalam (posisi jendela tertutup). Kontrol harus dirancang sedemikian rupa agar jendela dapat dibuka dari tempat manapun. Untuk menutup jendela dipergunakan satu buah tobol T4 yang dapat ditekan kapan saja.

1. Buatlah persamaan aljabar bool-nya yaitu Y = fungsi dari T1, T2, T3 dan a0, dimna a0 adalah posisi silinder didalam.

2. Buat skema rangkaian digitalnya !

3. Buatlah skema rangkaian pneumatik & sebutkan komponennya. 4. Praktekkan rangkaian tersebut !

1. Persamaan aljabar bool

2. Skema rangkaian digital

3. Skema rangkaian pneumatik

BAB III

KONTROL BERTAHAP

(SEQUENCIAL PLAN)

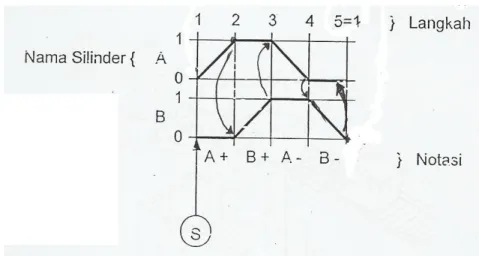

3.1. DIAGRAM LANGKAH (STEP DIAGRAM) DAN NOTASINYA

Diagram langkah digunakan sebagai alat bantu untuk penyelesaian persoalan pneumatik pada rangkaian bertahap.

Angka 0 dan 1 menunjukkan posisi silinder S dalam lingkaran artinya START

Langkah 1 disebut juga “Awal Siklus” Langkah 5 = 1 disebut juga “Akhir Siklus”

A+ artinya : Silinder A bergerak keluar (dari posisi a0 ke posisi a1) A- artinya : Silinder A bergerak masuk (dari posisi a1 ke posisi a0)

3.2. LATIHAN KONTROL BERTAHAP SEDERHANA PRAKTIKUM 15 : ALAT PENGANGKAT KOTAK

Kotak tiba/sampai pada konveyor kemudian diangkat oleh Silinder A. Selanjutnya Silinder B mendorong kotak tersebut ke konveyor kedua. Silinder B tidak akan kembali sebelum Silinder A kembali ke posisi semula.

1. Gambar diagram langkah dan notasinya !

2. Buat skema rangkaian pneumatik dan komponennya ! 3. Praktekkan rangkaian tersebut !

1. Diagram langkah dan notasi

2. Skema Rangkaian Pneumatik

3.3 KONFLIK PADA RANGKAIAN KONTROL BERTAHAP

Yang dimaksud dengan “konflik pada rangkaian bertahap” yaitu sinyal yang berfungsi untuk menggerakkan silinder maju atau mundur atau sebaliknya datangnya bersamaan. Pada diagram langkah dapat dilihat dengan jelas kapan suatu silinder mempunyai konflik. Notasi dari suatu silinder yang mempunyai konflik yaitu : “huruf sama tetapi tanda berlainan”.

Misalnya : A+ menghadapi A- atau sebaliknya. Konflik tidak akan terjadi apabila hurufnya berbeda, meskipun tandanya berlainan. Misalnya : A+ menghadapi B-. Pada diagram langkah berikut terlihat suatu rangkaian yang silindernya memiliki konflik.

Konflik terjadi pada Silinder A yaitu pada saat A+ ke A- dan pada Silinder B yaitu pada saat B+ ke B- jadi jumlah konflik yaitu 2 buah, e2 berarti menuju saluran 2. e-n disana dianggap menuju ke-n.

Catatan : ”Konflik yang terjadi pada suatu rangkaian minimal 2 buah (hukum

alam)”.

BAGAIMANA MENGHINDARI KONFLIK ?

Konflik dapat dihindari dengan membuat “Sistem Kaskade dan Busbar” . Untuk membuat rangkaian ini diperlukan :

1. Katup pemindah saluran (chang-over) yaitu katup 5/2 atau 4/2 dengan sistem aktuasi udara-udara yang dirangkai menjadi Rangkaian Kaskade. Jumlah katup yang diperlukan yaitu sebanyak jumlah konflik dikurangi 1. Pada diagram langkah terdapat simbol e1 dan e2, yang artinya :

e1 = sinyal pemindah saluran n ke saluran 1. e2 = sinyal pemindah saluran 1 ke saluran 2. 2. Saluran yang berisi udara (Busbar)

Jumlah saluran yang diperlukan yaitu sebanyak jumlah konflik. Pada diagram langkah terdapat simbol (S1) dan (S2), yang artinya :

S1 = saluran 1 dan S2 = saluran 2

Rangkaian berikut adalah rangkaian kaskade untuk 2 buah konflik :

3.4 LATIHAN KONTROL BERTAHAP DENGAN SISTEM KASKADE DAN BUSBAR PRAKTIKUM 16 : ALAT STEMPEL

Pada alat ini berfungsi untuk menstempel salah satu bagian benda kerja. Benda kerja ditempatkan secara manual. Bagian yang akan distempel dihadapkan ke atas. Apabila tombol START ditekan, maka Silinder A turun dan menstempel benda kerja. Setelah proses penstempelan selesai, Silinder A kembali ke posisi semula. Selanjutnya Silinder B mendorong benda kerja yang sudah distempel ke dalam keranjang, kemudian Silinder B kembali ke posisi semula.

1. Gambar diagram langkah dan notasinya !

2. Buat skema rangkaian pneumatik dan komponennya ! 3. Praktekkan rangkaian tersebut !

1. Diagram langkah dan notasi

2. Skema Rangkaian Pneumatik

PRAKTIKUM 17 : ALAT PENGELING

Dua buah pelat akan dikeling bersamaan pada mesin press semi otomasi. Penempatan dan pelepasan kedua pelat dan paku keling tersebut dilakukan secara manual. Apabila kedua pelat dan paku keling tersebut sudah ditempatkan pada posisi kerja dan tombol START ditekan, maka Silinder A mencekam salah satu pelat yang ditempatkan dibagian atas, kemudian Silinder B menekan paku keling dan kembali lagi. Setelah Silinder B ke posisi semula, maka Silinder A melepas cekamannya.

1. Gambar diagram langkah dan notasinya !

2. Buat skema rangkaian pneumatik dan komponennya ! 3. Praktekkan rangkaian tersebut !

1. Diagram langkah dan notasi

2. Skema Rangkaian Pneumatik

MODUL

DAFTAR ISI

Daftar Isi ...

iii

I. PENDAHULUAN ...

1

A. Deskripsi ...

1

B. Prasyarat ...

1

C. Petunjuk Penggunaan Modul ...

1

D. Tujuan Akhir ...

1

E. Standar Kompetensi ...

2

F. Cek Kemampuan ...

2

II. KEGIATAN PEMBELAJARAN ...

5

A. Kegiatan Pembelajaran 1 : Sistem Kontrol dan PLC ...

5

1. Uraian Materi ...

5

2. Rangkuman ...

21

3. Tes Formatif ...

22

4. Kunci Jawaban ...

22

B. Kegiatan Pembelajaran 2 : Hardware PLC ...

25

1. Uraian Materi ...

26

2. Rangkuman ...

41

3. Tes Formatif ...

41

4. Kunci Jawaban ...

41

C. Kegiatan Pembelajaran 3 : Perawatan dan Pemeliharaan PLC ...

42

D. Kegiatan Pembelajaran 4 : Perawatan dan Pemeliharaan PLC ...

Mitsubishi ...

55

E. Kegiatan Pembelajaran 5 : Introduction To Alarm System ...

76

III. EVALUASI ...

83

A. Tes Kemampuan Akhir ...

83

B. Kunci Jawaban Tes Kemampuan Awal dan Akhir ...

84

IV. PENUTUP ...

86

I. PENDAHULUAN

A. Deskripsi Modul

Modul ini berjudul “ Perawatan PLC “ merupakan salah satu bagian dari bahan ajar yang deberikan di program keahlian Teknik Elektronika Industri

Pengembangan isi modul ini diarahkan sedemikian rupa, sehingga materi pembelajaran yang terkandung didalamnya didesain berdasarkan topik-topik selektif untuk mencapai kompetensi Mengoperasikan Mesin Produksi dengan Kendali PLC dan

Perawatannya.

B. Prasyarat

Sebelum mempelajari modul PLC ini anda harus terlebih dahulumodul dan memiliki pengetahuan tentang :

1. Dasar Elektronika. 2. Rangkaian Digital.

3. Dasar-dasar pemrograman komputer 4. Interprestasi gambar teknik listrik.

C. Petunjuk Penggunaan Modul

Modul ini menggunakan sistem pelatihan berdasarkan pendekatan kompetensi, yakni salah satu cara untuk menyampaikan atau mengajarkan pengetahuan ketrampilan dan sikap kerja yang dibutuhkan dalam suatu pekerjaan. Penekan utamanya adalah tentang apa yang dapat dilakukan seseorang setelah mengikuti pelatihan.

Salah satu karakteristik yang paling penting dari pelatihan berdasarkan kompetensi adalah penguasaan individu secara aktual di tempat kerja.

Dalam sistem pelatihan ini, standar kompetensi diharapkan dapat menjadi panduan bagi peserta pelatihan untuk dapat :

Mengidentifikasi apa yang harus dikerjakan peserta pelatihan. Mengidentifikasi apa yang telah dikerjakan peserta pelatihan. Memeriksa kemajuan peserta pelatihan.

Meyakinkan bahwa semua elemen (sub kompetensi) dan kreteria unjuk kerja telah dimasukan dalam pelatihan dan penilaian.

D. Tujuan Akhir

Modul ini merupakan modul dasar yang bertujuan untuk mempersiapkan seorang guru atau teknisi listrik untuk dapat memiliki pengetahuan, ketrampilan dan sikap kerja pada

bidang sistem kontrol yang menggunakan PLC sebagai alat kontrolnya dan perawatannya.

E. Standar Kompetensi

Unit Kompetensi : Mengoperasikan Mesin Produksi Dengan Kendali PLC dan Perawatannya

Unit kompetensi ini berkaitan dengan berbagai jenis motor listrik, inverter (VSD) sebagai penggerak mesin produksi, termasuk pengetahuan pendukung yang diperlukan seperti: Kesehatan dan Keselamatan kerja, Penggunaan Perkakas, Teori Listrik, Interpretasi Gambar dan Pembuatan electrical wiring, PLC dan Sakelar Magnetik,sensor,aktuator, dan alarm.

Pengetahuan :

1. Memahami SOP pengoperasian mesin produksi dengan kendali PLC.

2. Mengidentifikasi komponen pengoperasian mesin produksi dengan kendali PLC. 3. Memahami fungsi komponen pengoperasian mesin produksi dengan kendali PLC. 4. Memahami diagram kerja dan system kelistrikan.

5. Memahami urutan operasi mesin produksi dengan kendali PLC.

6. Memahami kebijakan dan prosedur K3 pengopersian mesin produksi dengan kendali PLC.

7. Memahami sistem perawatan PLC.

Ketrampilan :

Menerapkan sistem pengendalian mesin produksi berbasis PLC dan sistem perawatannya.

Sikap :

1. Kreatif dalam mengaplikasikan PLC

2. Inovatif dalam pengembangan kendali PLC 3. Disiplin dalam perawatan PLC

F. Cek Kemampuan

Gunakan tabel berikut untuk mengukur apakah anda telah menguasai pokok-pokok materi pada modul ini yang diperlukan untuk penguasaan unit kompetensi Mengoperasikan

Mesin Produksi Dengan Kendali PLC dan Perawatannya pada sub kompetensi Mempersiapkan operasi dan figurasinya . Apabila anda telah menguasai kompetensi

seperti tersebut diatas, maka anda dapat mengajukan uji kompetensi kepada assessor internal dan eksternal.

Sub

Kompetensi/elemen Kreteria Unjuk Kerja (KUK) Ya Tdk

Perlu Pelatihan lanjut 1 2 3 4 5 Mempersiapkan operasi

1. Peralatan yang berkaitan dengan pengopersian diidentifikasi masing-masing sesuai SOP.

Pengertian definisi kontrol dalam teknik listrik dijelaskan dengan benar. Perbedaan antara system kontrol loop terbuka dan loop tertutup dijelaskan dengan benar.

Menjelaskan keuntungan keuntungan menggunakan PLC yang dipakai dalam sistem kontrol jika

dibandingkan dengan rele Menyebutkan bagian- bagian perangkat keras PLC

Menjelaskan fungsi dari modul input dan modul output pada PLC

Fungsi setiap bagian blok dari diagram blok PLC dijelaskan dengan benar.

Karakteristik umum prosesor dijelaskan dan diidentifikasi dengan benar.

Bagian / komponen perangkat keras PLC diidentifikasi dengan benar.

Sistem konfigurasi hardware PLC diidentifikasi dengan benar.

2. Diagram kerja dan system kelistrikan dipahami

berdasarkan standar praktis. Pengertian tentang scan program dalam PLC dijelaskan dengan benar. Pengalamatan

(addressing) I/O eksternal dibuat sesuai dengan ketentuan.

Pengertian tentang diagram ladder dijelaskan dengan benar.

3. Tombol dan indicator operasi diidentifikasi sesuai diagram dan urutan operasi.

Program kontrol dengan menggunakan diagram ladder dibuat sesuai standar prosedur yang berlaku.

Program kontrol

dimasukan ke PLC sesuai prosedur yang telah ditetapkan.

Program kontrol yang dimasukan ke PLC diuji sesuai prosedur ..

Pengawatan sistem kontrol PLC dilakukan sesuai prosudur.

II. PEMBELAJARAN

A. Kegiatan Belajar 1: SISTEM KONTROL DAN PLC

Informasi

Pada kegiatan belajar 1 ini anda akan belajar tentang dasar sistem kontrol dan konsep dasar pengetahuan dan teknologi PLC. Pengetahuan ini akan sangat bermanfaat dan menunjang dalam memahami tentang prinsip kerja PLC dan penggunaanya dalam sistem kontrol.

Tujuan

Setelah mengikuti pelatihan ini diharapkan petatar dapat :

1. Menjelaskan pengertian definisi kontrol dalam teknik listrik.

2. Menjelaskan perbedaan antara sistem kontrol loop terbuka dan loop tertutup 3. Menjelaskan keuntungan-keuntungan menggunakan PLC yang dipakai dalam

sistem kontrol jika dibandingkan dengan rele . 4. Menyebutkan bagian-bagian perangkat keras PLC.

5. Menjelaskan fungsi setiap bagian blok dari diagram blok PLC. 6. Menjelaskan fungsi dari modul input dan modul output pada PLC.

Kemampuan Awal

Sebelum mempelajari unit ini anda harus terlebih dahulu memiliki pengetahuan tentang : 1. Sistem kontrol rele.

2. Dasar elektronika

3. Dasar-dasar kontrol elektronika digital.

Persyaratan Lulus

Untuk dapat lulus dari unit ini anda harus telah mengerjakan seluruh latihan dengan benar, dan telah pula mengerjakan test dengan skor minimum 70.

1. Uraian Materi Pembelajaran 1 a. Sistem Kontrol

Kata kontrol sering kita dengar dalam pembicaraan sehari-hari. Kata kontrol disini dapat diartikan “mengatur”, dan apabila kita persempit lagi arti penggunaan kata kontrol dalam teknik listrik adalah, suatu peralatan atau kelompok peralatan yang

digunakan untuk mengatur fungsi suatu mesin untuk memetapkan tingkah laku mesin tersebut sesuai dengan yang dinginkan.

Sistem yang mempunyai kemampuan untuk melukukan strart, mengatur dan memberhentikan suatu proses untuk mendapatkan output sesuai dengan yang diinginkan disebut “Sistem Kontrol”

Dan pada umumnya sebuah sistem kontrol adalah merupakan suatu kumpulan peralatan electric/electronic, peralatan mekanik, atau peralatan lainya yang digunakan untuk menjamin stabilitas, transisi yang halus serta akurasi sebuah proses.

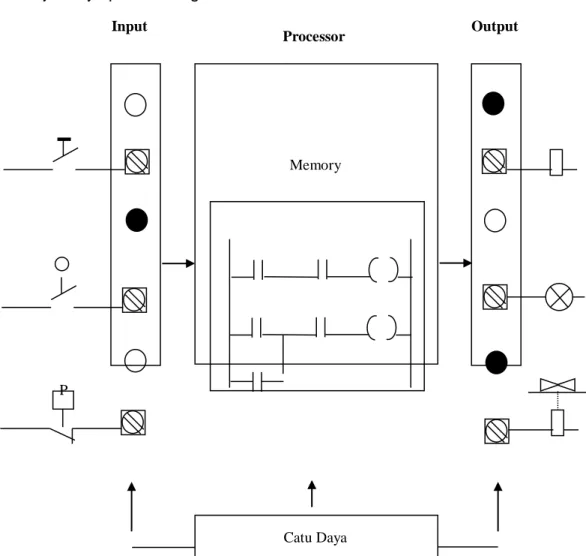

Setiap sistem kontrol mempunyai tiga elemen pokok, yaitu : input, proses, dan output.

Gambar 1. Sistem Kontrol

Seperti ditunjukan pada gambar diatas umumnya input berasal dari transducer. Transducer ini adalah suatu alat yang dapat merubah kuantitas fisik menjadi sinyal listrik. Beberapa contoh dari tranducer diantaranya dapat berupa : tombol tekan, sakelar batas, termostat, straingages, dsb. Transducer ini mengirimkan informasi mengenai kuantitas yang diukur. Gambar 2 dibawah menunjukan beberapa contoh dari peralatan input.

Gambar 2. Input Device

PROSES

Proses didalam sistem kontrol ini dapat berupa rangkaian kontrol dengan menggunakan peralatan kontrol yang dirangkai secara listrik. Dan ada pula yang menggunakan peralatan kontrol dengan sistem pemrogaraman yang dapat diperbaharui atau lebih populer disebut dengan nama PLC (Programmable Logic Controller).

Pada kontrol dengan sistem pemrograman yang dapat diperbaharui, program kontrol disimpan dalam sebuah unit memori dan memungkinkan atau dapat merubah program yang telah ditulis sebelumnya, yaitu dengan cara melakukan pemrogaraman ulang sesuai dengan yang diinginkan.

Tugas dari bagian proses adalah memroses data yang berasal dari input dan kemudian sebagai hasilnya adalah berupa respon (output).

Sinyal yang berasal dari bagian proses ini berupa sinyal listrik yang kemudian dipakai untuk mengaktifkan peralatan output seperti : motor, solenoid, lampu, katup, dsb.

Dengan menggunakan peralatan output ini kita dapat merubah besaran/kuantitas listrik kedalam kuantitas fisik. Gambar 3 dibawah menunjukan beberapa contoh dari peralatan output.

Gambar 3. Output Device

1) Kontrol Loop Terbuka

Sistem kontrol loop terbuka adalah merupakan suatu proses dalam suatu sistem yang mana variabel input akan berpengaruh pada output yang dihasilkan.

Gambar 4 dibawah menunjukan blok diagram dari sistem loop terbuka, yang mungkin dapat membantu anda dalam memahami sistem kontrol tersebut.

Gambar 4. Open Loop System

Jika kita lihat blok diagram diatas pada sistem kontrol loop terbuka di sini tidak ada informasi yang diberikan ke peralatan kontrol yang berasal dari peralatan output (veriabel yang dikontrol), sehingga tidak dapat diketahui dengan tepat apakah output yang diinginkan sesuai dengan keinginan atau tidak. Terutama apabila terjadi gangguan dari luar yang dapat mempengaruhi output. Oleh karena itu pada sistem ini akan terjadi kesalahan yang cukup besar oleh karena tidak adanya koreksi.

2) Kontrol Loop Tertutup

Kontrol loop tertutup adalah sebuah proses yang mana variabel yang dikontrol secara terus menerus disensor kemudian dibandingkan dengan kuantitas referensi. Adapun variabel yang dikontrol ini dapat berupa hasil pengukuran seperti misalnya pengukuran temperatur, kelembaban, posisi mekanik, kecepatan putaran, dsb, Kemudian hasil pengukuran tadi diumpan balikan ke pembanding (comparator). Pembanding ini dapat berupa peralatan mekanik, listrik/elektronik, atau pneumatik. Pada alat pembanding ini antara kuantitas referensi dengan dengan sinyal sensor yang berasal dari variabel yang dikontrol dibandingkan, dan sebagai hasilnya adalah sinyal kesalahan.

Sinyal kesalahan ini hasilnya bisa positif atau negatif, secara matematis sinyal kesalahan ini sepeti ditunjukan pada persamaan dibawah.

Error = harga hasil pengukuran variabel yang dikontrol – set point (referensi)

Setting

Peralatan

Kontrol

Sistem Yang

di Kontrol

(Proses}

Gangguan

Output

Variable

Gambar 5 dibawah menunjukan blok diagram sistem kontrol tertutup.

Gambar 5. Closed Loop Ssytem

Apabila kita lihat gambar blok diagram diatas, maka pada blok peralatan kontrol dapat berupa peralatan yang dapat bekerja secara mekanik, listrik/elektronik, ataupun pneumatik, yang mana pada blok ini menerima sinyal kesalahan dan menghasilkan sinyal output yang kemudian diberikan pada bagian proses untuk memperbaiki kesalahan sampai hasil/produk betul-betul sesuai dengan yang diinginkan atau kesalahan sama dengan nol.

Demikian mekanisme sistem kontrol loop tertutup, dan mekanisme tersebut bekerja secara terus-menerus (berkelanjutan).

b. Programmable Logic Controller (PLC) Pengertian dan fungsi dasar system Plan

Programmable Logic Controllers (PLC) adalah komputer elektronik yang mudah digunakan (user friendly) yang memiliki fungsi kendali untuk berbagai tipe dan tingkat kesulitan yang beraneka ragam.Definisi Programmable Logic

Controller menurut Capiel (1982) adalah :sistem elektronik yang beroperasi secara dijital dan didisain untuk pemakaian di lingkungan industri, dimana sistem ini menggunakan memori yang dapat diprogram untuk penyimpanan secara internal instruksi-instruksi yang mengimplementasikan fungsi-fungsi spesifik seperti logika, urutan, perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol mesin atau proses melalui modul-modul I/O dijital maupun analog.

Setting Peralatan Kontrol Sistem Yang di Kontrol (Proses) Gangguan Output Variable Error Sensor Umpan-balik

Berdasarkan namanya konsep PLC adalah sebagai berikut :

1. Programmable, menunjukkan kemampuan dalam hal memori untuk menyimpan program yang telah dibuat yang dengan mudah diubah-ubah fungsi atau kegunaannya.

2. Logic, menunjukkan kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR, dan lain sebagainya. 3. Controller, menunjukkan kemampuan dalam mengontrol dan mengatur proses

sehingga menghasilkan output yang diinginkan.

PLC ini dirancang untuk menggantikan suatu rangkaian relay sequensial dalam suatu sistem kontrol. Selain dapat diprogram, alat ini juga dapat dikendalikan, dan dioperasikan oleh orang yang tidak memiliki pengetahuan di bidang pengoperasian komputer secara khusus. PLC ini memiliki bahasa pemrograman yang mudah dipahami dan dapat dioperasikan bila program yang telah dibuat dengan menggunakan software yang sesuai dengan jenis PLC yang digunakan sudah dimasukkan.Alat ini bekerja berdasarkan input-input yang ada dan tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan meng-ON atau meng-OFF kan output-output. 1 menunjukkan bahwa keadaan yang diharapkan terpenuhi sedangkan 0 berarti keadaan yang diharapkan tidak terpenuhi. PLC juga dapat diterapkan untuk pengendalian sistem yang memiliki output banyak.

Fungsi PLC

Fungsi dan kegunaan PLC sangat luas. Dalam prakteknya PLC dapat dibagi secara umum dan secara khusus . Secara umum fungsi PLC adalah sebagai berikut: 1. Sekuensial Control. PLC memproses input sinyal biner menjadi output yang

digunakan untuk keperluan pemrosesan teknik secara berurutan (sekuensial), disini PLC menjaga agar semua step atau langkah dalam proses sekuensial berlangsung dalam urutan yang tepat.

2. Monitoring Plant. PLC secara terus menerus memonitor status suatu sistem (misalnya temperatur, tekanan, tingkat ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan proses yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan pesan tersebut pada operator.

Sedangkan fungsi PLC secara khusus adalah dapat memberikan input ke CNC (Computerized Numerical Control). Beberapa PLC dapat memberikan input ke CNC untuk kepentingan pemrosesan lebih lanjut. CNC bila dibandingkan dengan PLC

mempunyai ketelitian yang lebih tinggi dan lebih mahal harganya. CNC biasanya dipakai untuk proses finishing, membentuk benda kerja, moulding dan sebagainya.

Prinsip kerja sebuah PLC adalah menerima sinyal masukan proses yang dikendalikan lalu melakukan serangkaian instruksi logika terhadap sinyal masukan tersebut sesuai dengan program yang tersimpan dalam memori lalu menghasilkan sinyal keluaran untuk mengendalikan aktuator atau peralatan lainnya.

Rele magnit sudah banyak dipakai untuk kontrol logika di industri beberapa tahun lamanya dan sampai sekarang dan akan tetap dipakai secara luas pada tahun-tahun berikutnya. Oleh karena pengembangan bahan, konstruksi dan desain, rele mampu beroperasi ribuan kali tanpa mengalami gangguan. Namun demikian dalam beberapa hal atau pada kondidsi tertentu logika elektronik lebih baik dari pada logika rele. Di samping itu hasil pengembangan sistem kontrol PLC menunjukan bahwa biaya menjadi rendah, serbaguna dan mudah dalam melakukan commissioning .

PLC pada dasarnya dibuat dan dikembangkan untuk digunakan menggantikan rele yang dipakai dalam sistem kontrol. Standar unit dari PLC didasarkan pada perangkat keras yang terdiri dari memori yang digunakan untuk mengontrol mesin atau proses.

Terdapat empat bagian pokok dari sebuah PLC, yaitu :

Prosesor (CPU) – melalui program prosesor in mengontrol sebuah proses.

Input - dilengkapi dengan antar muka antara PLC dengan peralatan input eksternal PLC.

Output - dilengkapi dengan antar muka antara PLC dengan peralatan output eksternal PLC.

Catu daya - dilengkapi dengan dengan variasi tegangan yang diperlukan baik untuk prosesor ataupun bagian I/O.

Untuk jelasnya perhatikan gambar 6 berikut ini.

Gambar 6.Sistem PLC

Peralatan input eksternal dapat berupa :

Sakelar : sakelar batas, proximity, apung, tekanan, temperatur, tombol tekan. Analog.

Logic : BCD (binary code decimal). Dsb. P Memory Processor Input Output Catu Daya

Peralatan output eksternal dapat berupa : solenoid (katup).

Motor starter.

Tanda bahaya (alarm). Indikator.

Logic : BCD (binary code decimal)

PLC ini lebih fleksibel dan mudah, karena PLC merupakan alat kontrol yang hanya didasarkan pada pemrograman dan kemudian mengeksekusi instruksi logika yang sederhana (program), adapun bahasa pemrograman pada umumnya bentuk ladder atau yang bahasa lainya seperti mnomenic. PLC juga mempunyai fungsi internal seperti timer, counter, sift-register.

PLC beroperasi dengan cara menguji sinyal input, kemudian memproses sinyal input tersebut, dan ahirnya menghasilkan sinyal output (sesuai dengan program yang dibuat dalam memori) yang dipakai untuk menggerakan peralatan, mesin atau proses. PLC juga dilengkapi dengan peraltan antar muka yang memungkinkan PLC dapat dihubungkan secara langsung dengan actuator atau transducer seperti pompa atau katup tanpa melalui rangkaian perantara.

Dengan menggunakan PLC ini akan dapat memungkinkan kita untuk memodifikasi sistem kontrol tanpa melepas atau mengubah alur pengawatan peralatan kontrol. Yaitu cukup dengan merubah program kontrol melalui alat pemrogram.

Akhir-akhir ini PLC dalam aplikasi banyak dipakai di industri-industri, karena PLC ini mempunyai keunggulan-keunggulan spesifik.Ada beberapa keuntungan yang dapat kita peroleh apabila kita menggunakan PLC dalam aplikasi kontrol di industri. Ini akan terhihat dengan jelas kalau kita lihat dari beberapa segi, diantaranya :

Ditinjau Dari Segi Biaya

Jika sebuah aplikasi kontrol yang komplek dan menggunakan banyak rele, maka akan lebih murah apabila kita menggunakan/memasang satu buah PLC sebagai alat kontrol.

Salah satu masalah apabila aplikasi kontrol menggunakan rele adalah sama saja dengan kita mengeluarkan biaya untuk membuat satu rangkaian kontrol yang digunakan untuk satu buah aplikasi kontrol. Ini berarti apabila kita akan membuat satu atau lebih rangkaian kontrol yang sejenis akan memerlukan biaya tambahan.

Tetapi dengan menggunakan PLC kita dapat membuat rangkaian kontrol yang sejenis tanpa memerlukan biaya tambahan untuk membeli komponen

kontrol, sebab komponen kontrol yang diperlukan dalam sistem kontrol tersebut dapat disimulasikan oleh PLC, seperti contohnya : timer, counter, sequencer, dsb.

Ditinjau Dari Segi Fleksibelitas

PLC dapat dengan mudah diubah-ubah dari satu aplikasi ke aplikasi lain dengan cara memrogram ulang sesuai dengan yang diinginkan, tidak seperti pada kontrol rele kita harus melakukan pengawatan ulang dan ini tentu saja akan memakan waktu dan biaya.

Ditinjau Dari Segi Keandalan

PLC jauh lebih andal jika dibandingkan dengan kontrol rele. PLC didesain untuk bekerja dengan keandalan yang tinggi dan jangka waktu pemakaian yang lama pada lingkungan industri.

PLC ini juga diproteksi terhadap kemungkinan kerusakan akibat surja pada bagian I/O-nya, yaitu dengan cara menggunakan rangkaian isolasi opto (cahaya).

Dengan menggunakan batere cadangan (back-up) pada RAM atau EPROM untuk menyimpan atau menjaga program aplikasi, maka dapat dijamin waktu produksi yang vital tidak akan hilang yang dikarenakan oleh program hilang atau penyimpangan setelah terjadi kesalahan dalam sistem kontrol.

Mempunyai Kemampuan Seperti Komputer

Pada dasarnya PLC adalah komputer juga, dan ini berarti kita dengan menggunakan PLC dapat mengumpulkan dan momroses data. PLC dapat pula melakukan diagnosa dan menunjukan kesalahan apabila terjadi gangguan, sehingga ini sangat membantu dalam melakukan pelacakan gangguan.

PLC juga dapat berkomunikasi dengan PLC lain termasuk juga dengan komputer, sehingga kontrol dapat ditampilkan dilayar komputer, didokumentasikan, serta gambar kontrol dapat dicetak dengan menggunakan printer.

Mudah Dalam Melakukan Pelacakan Gangguan Kontrol

Pada layar monitor dapat ditampilkan gambar kontrol, sehingga kita dapat dengan mudah mengamati apa yang terjadi di sistem kontrol. Ini memungkinkan orang untuk melakukan evaluasi terhadap kontrol dan melakukan pengubahan atau perbaikan dengan cukup memasukan perintah melalui papan ketik ((keyboard).

Tabel 1 berikut ini menunjukan perbandingan beberapa jenis media kontrol dalam sebuah kontrol sistem.

Tabel 1. Perbandingan sistem kontrol

Karakteristik Sistem Rele Digital Logic Komputer Sistem PLC

Harga setiap fungsi Sedang Rendah Tinggi Rendah

Ukuran Fisik Besar Sangat compact Cukup compact Sangat compact

Kecapatan operasi Rendah Sangat cepat Cukup cepat Cepat

Kekebalan terhadap

electric noise Sempurna Baik Cukup Baik Baik

Instalasi Memakan waktu dalam desain dan pemasangan Memakan waktu dalam desain Memakan waktu dalam pemrograman Sederhana dalam pemrograman dan pemasangan Kemampuan dalam

operasi yang rumit Tidak Ya Ya Ya

Mudah dalam

mengubah fungsi Sangat sulit Sulit Cukup sulit

Sangat sederhana Mudah dalam pemeliharaan Jelek – mempunyai banyak kontak-kontak Jelek jika IC disolder langsung ke PCB Jelek – mempunyai beberapa card-card tambahan Baik – hanya memerlukan sedikit card standar

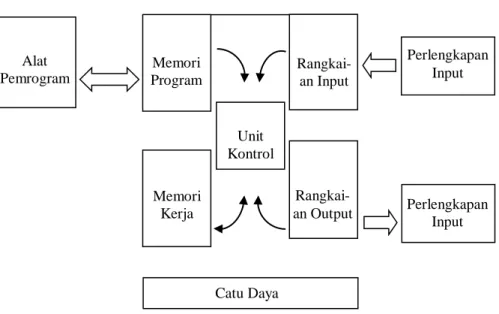

Gambar. 7 menunjukan sebuah struktur blok dari PLC yang mungkin dapat membantu dalam memahami apa itu PLC.

Gambar 7. Blok Diagram Sistem PLC

PLC adalah sebuah alat kontrol yang bekerja berdasarkan pada pemrograman dan eksekusi instruksi logika. PLC mempunyai fungsi internal seperti, timer, counter, dan sift register.

PLC beroperasi dengan cara memeriksa input dari sebuah proses guna mengetahui statusnya kemudian sinyal input ini diproses berdasarkan instrusi logika yang telah diprogram dalam memori. Dan sebagai hasilnya adalah berupa sinyal output. Sinyal output inilah yang dipakai untuk mengendalikan peralatan atau mesin. Atarmuka (interface) yang terpasang di PLC memungkinkan PLC dihubungkan secara langsung ke actuator atau transducer tanpa memerlukan rele.

Pada prinsipnya PLC mempunyai tiga bagian pokok yang masing-masing mempunyai tugas yang berbeda, tiga bagian tersebut adalah :

Pemroses

Memori

Input/Output.

Input yang diberikan ke PLC disimpan dalam memori, kemudian diproses oleh PLC berdasarkan instruksi logika yang telah diprogram sebelumnya. Hasil proses adalah berupa output, output inilah yang dipakai untuk mengontrol peralatan.

Kerja dari PLC ini sepenuhnya tergantung dari program yang terdapat di memori ini. Memori Program Memori Kerja Rangkai-an Input Rangkai-an Output Alat Pemrogram Perlengkapan Input Perlengkapan Input Unit Kontrol Catu Daya

1) CPU (Central Processing Unit)

Tugas dari CPU dalam PLC adalah mengontrol dan mensupervisi semua operasi PLC, sebuah komunikasi internal atau “Bus System” membawa informasi dari dan ke CPU, I/O, dan memori.

Seperti ditunjukan pada gambar dibawah , bahwa CPU dihubungkan ke memori dan I/O oleh tiga macam Bus, yaitu :

Control Bus

Address Bus

Data Bus

Control Bus, mengijinkan CPU mengontrol kapan harus menerima atau mengirim

informasi dari salah satu yaitu I/O atau memori.

Address Bus, mengijinkan CPU untuk menetapkan alamat untuk membuka

komunikasi pada daerah tertentu yang ada di memori atau I/O.

Data Bus, mengijinkan CPU, memori dan I/O untuk saling tukat-menukar

informasi (data).

Jumlah garis paralel dalam address bus ditentukan oleh besarnya lokasi memori yang dapat dialamatkan , sedangkan ukuran dari data bus menuntukan besarnya jumlah bit informasi yang dapat dilewatkan antara CPU, memori dan I/O.

2) Memori

Untuk menyimpan program dan data PLC menggunkan memori semikonduktor seperti RAM (Random Access Memory) atau PROM (Programmable Read Only Memory seperti EPROM atau EEPROM.

Dalam beberapa hal RAM digunakan untuk pemrograman awal dan pengujian, sebab dengan menggunakan RAM ini dapat dengan mudah melakukan pengubahan program. RAM yang ada di PLC ini dilengkapi dengan backup-battery yang berfungsi untuk mempertahankan agar program tidak hilang ketika sumber daya PLC dimatikan.

3) Modul Input/Output

Unit I/O merupakan antar muka (interface) antara mikroelektronika dari PLC dengan peralatan dari luar PLC. Dengan menggunakan interface ini sinyal output PLC dikondisikan dan disesuaikan dengan peralatan dari luar PLC. Sebab kadang-kadang PLC dihubungkan secara langsung dengan actuator atau transducer yang terdapat di sistem kontrol.

Dipasaran kita temui ada dua macam PLC yaitu PLC jenis Compact dan

Modular. Pada PLC jenis Compact antarmuka (interface) I/O sudah menyatu

dengan CPU-nya, sedangkan jenis modular antarmuka (interface) berupa modul I/O yang terpisah dengan modul CPU.

a) Modul input

Terdapat perbedaan dalam melakukan pengawatan input antara PLC dengan kontrol rele. Rangkaian input logika rele dapat dihubungkan secara langsung ke kumparan dari rele.

Namun tidak demikian dengan input untuk PLC. PLC memerlukan peralatan modul I/O. Modul I/O ini berfungsi untuk mengubah tegangan yang umum dipakai pada kontrol rele (220 VAC, 24 VDC, atau yang lainya) ke dalam tegangan level TTL untuk dimasukan ke PLC. Gambar dibawah menunjukan rangkaian dasar dari peralatan yang dipakai untuk mengkondisikan dan memodifikasi sinyal output dari luar PLC.

Gambar 9. Rangkaian InputAC/DC (LA. Bryan & EA.Bryan, 2000)

b) Modul Output

Pada kontrol rele kontak-kontak dari rele dapat secara langsung dihubungkan ke peralatan output. Pada PLC itu tidak dapat dilakukan, karena pada umumnya tegangan kerja tidak cocok dengan peralatan output. Untuk itu modul output diperlukan guna menyesuaikan tegangan yang sesuai dengan tegangan kerja peralatan output.

Gambar dibawah menunjukan rangkaian dasar dari peralatan yang dipakai untuk mengkondisikan dan memodifikasi sinyal output dari PLC. Disini sinyal masuk ke modul output dari data-bus PLC kemudian diproses untuk disesuaikan dengan level tegangan yang diperlukan oleh peraltan output.

Gambar 10. a

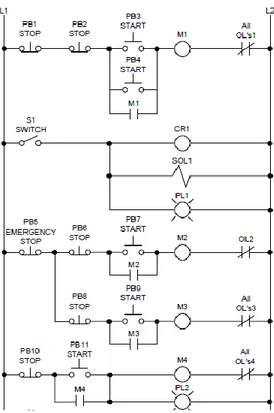

Terdapat perbedaan dalam melakukan pengawatan rangkaian kontrol rele dan kontrol PLC. Gambar. 1.11 (a) berikut menunjukan pengawatan rangkaian kontrol rele dan gambar. 1.11 (b) menunjukan pengawatan rangkaian kontrol PLC.

Pengawatan Rangkaian Kontrol Rele

Pengawatan Rangkaian Kontrol PLC

Gambar 11b. Implementasi Ladder Diagram (LA. Bryan & EA.Bryan, 2000)

2. Rangkuman

eberapa media kontrol telah dibahas dalam unit ini, termasuk juga keunggulan PLC sebagai alat kontrol jika dibandingkan dengan rele.

PLC secara khusus didesain untuk dapat dihubungkan atau dipasang pada sistem kontrol di industri atau aplikasi lainya. Untuk dapat mengerti lebih mendalam apa itu PLC kita harus menguasai konsep dasar operasi dari microcomputer, karena PLC ini pada dasarnya bekerja berdasarkan prinsip microcomputer ini, namun tanpa menguasai konsep inipun kita dapat mengoperasikan PLC untuk aplikasi kontrol yang sederhana.

3. Test Formatif

1. Gambarkan diagram blok sebuah PLC dan jelaskan secara singkat fungsi dari setiap bagian blok tersebut.

2. Jelaskan fungsi dari modul input dan output yang digunakan dalam PLC. 3. Sebutkan keuntungan yang dapat kita peroleh dalam sistem kontrol yang

menggunkan PLC jika dibandingkan dengan kontrol rele.

4. Apa fungsi dari kelengkanpan optocoupler yang terpasang pada modul input dan output.

5. Jelaskan perbedaan antara sistem kontrol open-loop dan closed-loop. 6. Gambar sebuah diagram yang menujukan elemen utama dari sebuah sistem

kontrol.

4. Kunci Jawaban (Latihan 1)

1. Terdapat empat bagian pokok dari sebuah PLC, yaitu :

Prosesor (CPU) – melalui program prosesor in mengontrol sebuah proses. Input - dilengkapi dengan antar muka antara PLC dengan peralatan input

eksternal PLC. Semua peralatan input eksternal yang akan dihubungkan ke PLC harus melalui rangkaian ini..

Output - dilengkapi dengan antar muka antara PLC dengan peralatan output eksternal PLC. Semua peralatan output eksternal yang akan dihubungkan ke PLC harus melalui rangkaian ini.

Catu daya - dilengkapi dengan dengan variasi tegangan yang diperlukan baik untuk prosesor ataupun bagian I/O.

Semua peralatan input eksternal yang akan dihubungkan ke PLC harus melalui rangkaian ini.apun blok diagramnya adalah sebagai berikut :

2. Modul I/O merupakan antar muka (interface) antara mikroelektronika dari PLC dengan peralatan dari luar PLC. Dengan menggunakan interface ini sinyal input yang menuju ke PLC ataupun sinyal output dari PLC dikondisikan dan disesuaikan dengan peralatan dari luar PLC. Sebab kadang-kadang PLC dihubungkan secara langsung dengan actuator atau transducer yang terdapat di sistem kontrol.

3. Keuntungan yang dapat diperoleh apabila system kontrol menggunakan kontrol PLC jika dibandingkan dengan kontrol Rele

Karakteristik Sistem Rele Sistem PLC

Harga setiap fungsi Sedang Rendah

Ukuran Fisik Besar Sangat compact

Kecapatan operasi Rendah Cepat P

Memory Processor

Input Output

Kekebalan terhadap

electric noise Sempurna Baik

Instalasi Memakan waktu dalam desain dan pemasangan Sederhana dalam pemrograman dan pemasangan Kemampuan dalam

operasi yang rumit Tidak Ya

Mudah dalam

mengubah fungsi Sangat sulit

Sangat sederhana Mudah dalam pemeliharaan Jelek – mempunyai banyak kontak-kontak Baik – hanya memerlukan sedikit card standar

4. Untuk mengisolasi secara elektrik antara peralatan internal PLC dengan peralatan eksternal PLC.

5. Pada sistem kontrol loop terbuka di sini tidak ada informasi yang diberikan ke

peralatan kontrol yang berasal dari peralatan output (veriabel yang dikontrol), sehingga tidak dapat diketahui dengan tepat apakah output yang diinginkan sesuai dengan keinginan atau tidak. Sedangkan kontrol loop tertutup adalah sebuah proses yang mana variabel yang dikontrol secara terus menerus disensor kemudian dibandingkan dengan kuantitas referensi.

6. Setiap sistem kontrol mempunyai tiga elemen pokok, yaitu : input, proses, dan output.

PROSES

B. Kegiatan Belajar 2: PERANGKAT KERAS PLC

Informasi

Pada unit ini anda akan mempelajari tentang instalasi dan identifikasi perangkat keras PLC.

Pengetahuan ini akan sangat menunjang dalam memahami secara lebih rinci tentang karakteristik spesifikasi perangkat keras PLC

Tujuan :

Setelah selesai mempelajari unit ini, diharapkan dapat : 1. Mengidentifikasi bagian / komponen perangkat keras PLC. 2. Mengidentifikasi spesifikasi teknis perangkat keras PLC. 3. Menjelaskan karakteristik umum prosesor

4. Mengidentifikasi sistem konfigurasi hardware PLC

Kemampuan Awal

Sebelum mempelajari unit ini anda harus terlebih dahulu memiliki pengetahuan tentang : 1. Teknik pemasangan dan pengawatan komponen kontrol.

2. Interprestasi gambar teknik listrik. 3. Komponen kontrol.

Presyaratan Lulus

Untuk dapat lulus dari unit ini anda harus telah mengerjakan seluruh latihan dengan benar, dan telah pula mengerjakan test dengan skor minimum 70.

1. Uraian Materi Pembelajaran 2 a. Sistem Konfigurasi

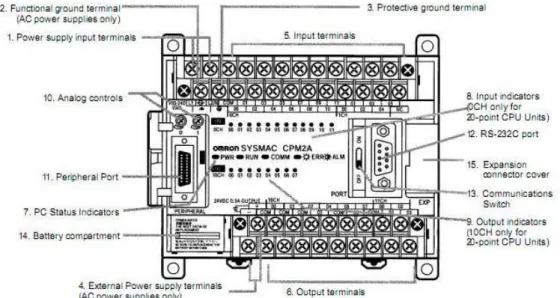

1) Bagian – bagian CPU CPM2A

a) Komponen-komponen dari CPU CPM2A seperti ditunjukan pada gambar 2.1

dibawah.

Gambar 12. PLC CPM2A

Tabel 2. Indikator Status PLC

Indikator Status Arti

PWR (green) ON Power diberikan ke PLC OFF Power tidak diberikan ke PLC

RUN (green) ON PLC beroperasi pada mode RUN atau MONITOR OFF PLC pada moda PROGRAM atau terjadi kesalahan

fatal

ERR/ALM (red) ON Terjadi kesalahan fatal (Operasi PLC terhenti)

Berkedip Terjadi kesalahan yang tidak fatal (Operasi PLC tetap berlangsung)

OFF Mengindikasikan beroperasi normal

COMM (orange) ON Data sedang ditransfer melalui Peripheral Port OFF Data sedang tidak ditransfer melalui Peripheral Port

Indikator Input

Indikator ini akan menyala apabila input ON. Apabila terjadi kesalahan fatal, Lampu indikator berubah sebagai berikut :

CPU atau I/O bus error : input indikator OFF

Memory atau sistem error : input indikator tetap pada status sebelum

kesalahan (error) terjadi, meskipun status input berubah.

Indukator Output

Indikator ini menyala ketika rele output ON.

b) Komunikasi Host Link

Dengan komunikasi Host Link memungkinkan sebuah host komputer mengontrol sampai 32 PLC OMRON. Untuk menghubungkan PLC dengan komputer dapat menggunakan adapter RS-232C atau RS-422.

Komunikasi 1-1

Komunikasi seperti ditunjukan pada gambar dibawah adalah metoda hubungan 1:1 yaitu hubungan antara PLC CPM1 dengan Komputer.

Gambar 13.Sistem Komuniasi PLC CPM2A

Komponen Adapter Komunikasi (RS-232C Adapter)

Komponen-komponen yang terdapat pada RS-232C adapter seperti ditunjukan pada gambar dibawah.

Gambar 14. Sistem Komuniasi RS232 PLC CPM2A

Bagian dan fungsi dari komponen-komponen tersebut adalah :

Mode Setting Switch

Set saklar ini ke host apabila akan menggunakan sistem host link untuk menghubungkan ke personal komputer. Dan set saklar ke NT apabila ingin menghubungkan PLC ke komputer dengan metoda 1:1 NT Link.

Connector

Connector ini digunakan sebagai penghubung ke CPU Peripheral Port.

RS-232C Port

Dengan menggunakan kabel RS-232C Port ini dihubungkan ke peralatan lain seperti Personal Computer, Peralatan Peripheral dan Terminal Pemrogram.

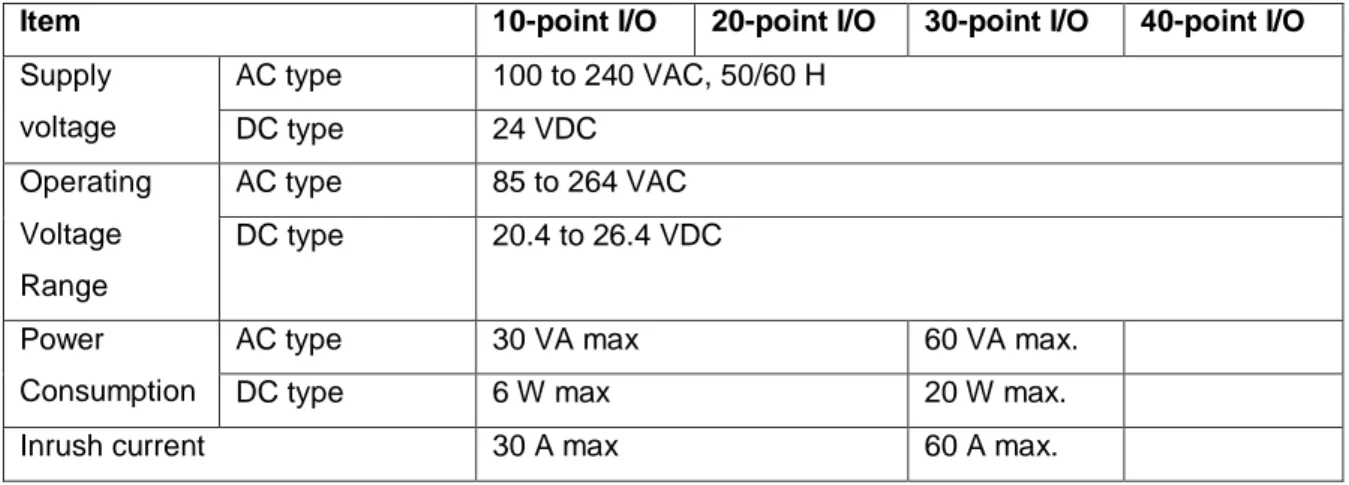

b. Spesifikasi Komponen PLC Omron Jenis CPM1A 1) Spesifikasi Umum Dari Unit CPU Jenis CPM1A

Spesifikasi secara umum CPU jenis CPM1A dapat dilihat pada tabel 3 dibawah ini.

Tabel 3. Spesifikasi Umum PLC CPM1A

Item 10-point I/O 20-point I/O 30-point I/O 40-point I/O Supply voltage AC type 100 to 240 VAC, 50/60 H DC type 24 VDC Operating Voltage Range AC type 85 to 264 VAC DC type 20.4 to 26.4 VDC Power Consumption

AC type 30 VA max 60 VA max.

DC type 6 W max 20 W max.

Item 10-point I/O 20-point I/O 30-point I/O 40-point I/O External Power Supply (AC type only) Power Supply voltage 24 VDC Power supply

out put capacity

200 mA 300 mA

Insulation resistance 20 M min.(at 500 VDC ) between the external AC terminals and protective earth terminals.

Dielectric strength 2,300 VAC 50/60 Hz for 1 min between the external AC and protective earth terminals, leakage current: 10 mA max Noise Immunity 1,500 Vp-p, pulse width: 0.1 to 1 s, rise time: 1 ns (via noise

simulation)

Vibration resistance 10 to 57 Hz, 0.075-mm amplitude, 57 to 150 Hz, acceleration: 9.8 m/s2 (1G) in X,Y and Z directions for 80 minutes each (1.e. swept for 8 minuts,10 times)

Shock resistance 147 m/s2 (20G) three times each in X,Y and Z directions Ambient temperature Operating: 00 to 550 C

Storage: -200 to 750 C

Ambient Humidity (operating) 10% to 90% (with no condensation) Ambient environment (operating) With no corrosive gas

Terminal screw size M3

Power supply holding time AC type: 10 ms min; DC type: 2 ms min (A power interruption occurs if power falls below 85% of the rated voltage for longer than the power interruption time)

CPU weight AC type 400 g max. 500 g max. 600 g max. 700 g max. DC type 300 g max. 400 g max. 500 g max. 600 g max.

3) Struktur Area Memory PLC-CPM1A

Dalam tabel 4 berikut ini adalah merupakan struktur area memory dari PLC tipe CPM1A.

Tabel 4. Pembagian Memory PLC CPM 1A

Data area Words Bits Function

IR area1 Input area IR 000 to IR 009 (10 words) IR 00000 to IR 00915 (160 bits)

These bits can be allocated to the external 1/O terminals.

Data area Words Bits Function Output area IR 010 to IR 019 (10 words) IR 01000 to IR 01915 (160 bits) Work area IR 200 to IR 231 (32 words) IR 20000 to IR 23115 (512 bits)

Work bits can be freely used within the program SR area SR 232 to SR 255 (24 words) SR 23200 to SR 25515 (384 bits)

These bits serve specific functions such as flags and control bits TR area --- TR 0 to TR 7

(8 bits)

These bits are used to temporarily store ON/OFF status at program branches. HR area2 HR 00 to HR 19 (20 words) HR 0000 to HR 1915 (320 bits)

These bits store data and retain their ON/OFF status when power is turned off

AR area2 AR 00 to AR 15

(16 words)

AR 0000 to AR 1515 (256 bits)

These bits serve specific function such as flags and control bits LR area1 LR 00 to LR 15 (16 words) LR 00000 to LR 1515 (256bits)

Used for a 1:1 data link with another PC

Timer/Counter area2 TC 000 to TC 127 (timer/ counter numbers)3

The same numbers are used for both timers and counters DM area Read/write2 DM 0000 to DM 0999 DM 1022 to DM 1023 (1,002 words)

--- DM area data can be accessed in word units only. Word values are required when the power is turned off

Data area Words Bits Function Error log4 DM 1000 to DM

1021 (22 words)

Used to store the timer of occurrence and error code of errors that occur. These word can be used as ordinary read/write DM when the error log function isn’t being used. Red – only4 DM 6144 to DM 6599 (456 words) Cannot be overwritten from program PC Setup4 DM 6600 to DM 6655 (56 words)

Used to store various parameters that control PC operation.

Keterangan :

Area IR (Internal Relay)

Bit-bit dalam area IR mulai dari IR00000 sampai IR00915 dialokasikan untuk terminal CPU dan unit I/O. Bit input mulai dari IR00000, dan bit output mulai dari IR01000. Bit IRwork dapat digunakan secara bebas dalam program .

Dan ini hanya digunakan dalam program, IRwork tidak secara langsung dialokasikan untuk terminal I/O eksternal.

SR (Special Relay)

Bit rele spesial ini adalah bit yang digunakan untuk fungsi-fungsi khusus seperti untuk flags(misalnya, dalam opersi penjumlahan terapat kelebihan digit, maka carry flag akan set “1”), kontrol bit PLC, informasi kondisi PLC, dan sistem clock.

AR (Auxilary Relay)

Bit AR ini adalah bit yang digunakan untuk flag yang berhubungan dengan operasi PLC CPM1A. Bit ini diantaranya digunakan untuk menujukan kondisi PLC yang disebabkan oleh kegagalan sumber tegangan, kondisi I/O spesial, kondisi unit input/output, kondisi CPU PLC, kondisi memory PLC dsb.

HR (Holding Relay)

Dapat difungsikan untuk menyimpan data (bit-bit penting) karena tidak akan hilang walaupun sumber tengan PLC mati.

LR (Link Relay)

Digunakan untuk link data pada PLC Link System. Artinya untuk tukar-menukar informasi antar dua atau lebih PLC dalam suatu sistem kontrol yang saling berhubungan satu sama lain.

TR (Tempory Relay)

Berfungsi untuk menyimpan sementara kondisi logika progam ladder yang mempunyai titik pencabangan khusus.

TC (Timer/Counter)

Untuk mendifinisikan suatu sistem tunda waktu (Timer), ataupun untuk penghitung (Counter). Untuk timer TIM mempunyai orde waktu 100 ms dan TIMH mempunyai orde waktu 10 ms. TIM 000 s.d. TIM 015 dapat dioperasikan secara interrupt untuk mendapatkan waktu yang lebih presisi.

DM (Data Memory)

Data memory berfungsi untuk penyimpanan data-data program, karena isi DM tidak akan hilang walaupun sumber tengan PLC mati. DM word mulai dari DM0000 sampai DM0999 dan DM1022 dan DM1023 dapat digunakan secara bebas dalam program.

DM word yang dialokasikan untuk fungsi-fungsi khusus, adalah : DM Read/Write

Pada DM ini data bisa ditulis dan dihapus oleh program yang kita buat. DM Error Log

Pada DM ini disimpan informasi-informasi penting dalam hal PLC mengalami kegagalan sistem operasionalnya.

DM Read Only

Dalam DM ini data hanya dapat dibaca saja (tidak bisa ditulisi) DM PC Set Up

Data yang diberikan pada DM ini berfungsi untuk Setup PLC. Pada DM inilah kemampuan kerja PLC didefinisikan untuk pertama kali sebelum PLC tersebut diprogram dan dioperasikan pada suatu sitem kontrol.

c. PLC Allen Bradley Jenis SLC 5/03

PLC Allen Bradley jenis SLC 5/03 mempunyai dua model, yaitu, model modular dan Fixed (kompak). Seperti ditunjukan pada gambar. 2.8 adalah gambar PLC tipe modular. Untuk jenis modular terdiri dari rak (chasis), catu daya, prosesor (CPU), dan modul I/O. Adapun jenis Kompak terdiri dari catu daya, prosesor, dan I/O yang terpasang tetap , yang kesemuanya dikemas dalam satu unit.

Gambar 15. CPU PLC Allen Bradley SL 5/03

1) Catu Daya

Apabila kita mengkonfigurasi PLC jenis modular, maka harus ada catu daya pada setiap rak-nya. Pembebanan yang berlebihan pada catau daya akan mengakibatkan cepat rusak. Untuk itu dalam memilih catu daya (power supply) harus hati-hati, yaitu dengan cara menghitung kebutuhan daya yang diperlukan sesuai dengan konfigurasi hardwarenya.

Terdapat tiga macam tegangan masukan yang dapat dihubungkan ke catu daya. Untuk tegangan masukan 120/240 V AC dapat dipilih dengan menggunakan jumper (tempatkan jumper pada tempat yang sesuai dengan besarnya tegangan input). Sedangkan untuk tegangan DC, tegangan masukananya adalah 24 Volt DC. Untuk lebih jelasnya perhatikan spesifikasi dari catu daya yang digunakan pada PLC SLC 500 jenis modular pada gambar. 16 berikut ini.

Gambar 16. Tegangan Kerja PLC Allen Bradley SL 5/03

2) Prosesor (CPU) SLC 500

Prosesor seperti telah dijelaskan sebulumnya, yaitu berfungsi untuk mengontrol dan mengsupervisi semua operasidi dalamPLC. Sebuah komnikasi internal berupa

Internal Bus membawa informasi dari dan ke prosesor, memori dan unit I/O

keduanya dibawah kontrol CPU.

Gambar. 17 berikut ini menunjukan beberapa komponen yang terdapat pada CPU SLC 5/03.

Gambar 17. Prosesor PLC Allen Bradley SL 5/03

Tabel 5 berikut ini memberikan penjelasan secara umum setiap status dari LED yang terdapat pada PLC SLC5/03.

Tabel 5. Status PLC Allen Bradley SL500

Processor LED When It Is Indicates That

RUN

(Color: green)

On ( Steadily) The processor is in the Run Mode

Flashing (during Operation)

The Processor is Transferring a program from RAM to the memory Module

Off The processor is in a mode

other than Run

FLT (Color: red)

Flashing ( at power up) The processor has not been configured

Flashing (during Operation

The processor detects a major error either in the processor, expansion chassis or memory On (steadily) A fatal error is present (no

communication).

Processor LED When It Is Indicates That

BATT (Color: red )

On (steadily) The battery voltage has fallen below a threshold level, or the battery or the battery jumper is missing or not connected Off The battery is functional The

battery jumper is present

FORCE (Color: amber)

Flashing One or more input or output addresses have been forced to an On or off state but the forces have not been enabled On (steadily) The forces have been enabled

Off No forces are present or

enabled

DH485

( Color: green )

On ( steadily ) The communications Active Bit ( S: 1/7 ) is set in the System Status file and processor is actively communicating on the network.

Flashing There are no other active nodes on the network. Off A fatal error is present ( no

communications ) RS232 ( Color: green ) On (flashing) DF 1 Mode The SLC 5/03 is transmitting on the network Off DF1 Mode

The SLC 5/03 processor is not transmitting on the network On ( steadily )

DH 485 Mode

The Communication Active Bit (S:1/7) is set in the System Status file and the processor is actively communicating on the network

Flashing DH485 Mode

The processor is trying to establish communications on the network.

Off

DH485 Mode

A fatal error is present (no communications).

Prosesor SLC 5/03 mempunyai sakelar kunci yang terdapat pada bagian panel depan yang memungkinkan kita untuk dapat memilih salah satu dari tiga pilihan (mode), yaitu : Run, Program, dan Remote.

Posisi RUN

Pada posisi ini prosesor mengeksekusi program ladder, memonitor peralatan Input, memberkejakan peralatan output, dan dapat pula melakukan forced pada I/O.

Disini kita dapat merubah mode prosesor dengan cara mengubah posisi sakelar kunci ke posisi RUN. Pada mode ini kita tidak dapat melakukan edit terhadap program.

Posisi PROG

Pada posisi ini prosesor tidak mengeksekusi program ladder, dan output PLC tidak kerja. Pada posisi ini kita dapat meng-edit program.

Untuk mengubah mode prosesor ke posisi PROG, yaitu dengan cara mengubah posisi dari REM atau RUN ke posisi PROG. Apabila posisi sakelar kunci pada posisi PROG, kita tidak dapat mengubah mode dari prosesor melalui alat pemrogram.

Posisi REM

Pada posisi REM ini kita dapat mengubah posisi mode prosesor dari atau melalui alat pemrogram dan dapat pula melakukan edit program ladder sementara antar PLC dengan peralatan pemrogram dalam kondisi online.Untuk mengubah mode prosesor ke posisi REM, yaitu dengan cara mengubah posisi sakelar kunci dari posisi RUN atau PROG ke posisi REM.

3) Modul I/O

Modul input dan output adalah merupakan antarmuka (interface) yang dipakai untuk mensensor dan mengkaktifkan sebuah mesin atau sistem kontrol. Terdapat dua jenis I/O jika kita tinjau dari sinalnya, yaitu modul I/O untuk sinyal digital dan modul I/O untuk sinyal analog.

a) Modul I/O Digital

Modul digital ini telah didesain untuk dapat menyesuaikan dengan level tegangan dan arus sesuai dengan tegangan komponen sistem kontrol. Dengan demikian maka dengan menggunakan modul digital ini kita dapat secara langsung menghubungkan sinyal melalui terminal yang ada di panel depan dari modul I/O tersebut. Gambar. 2.11 berikut menunjukan salah satu